Похожие презентации:

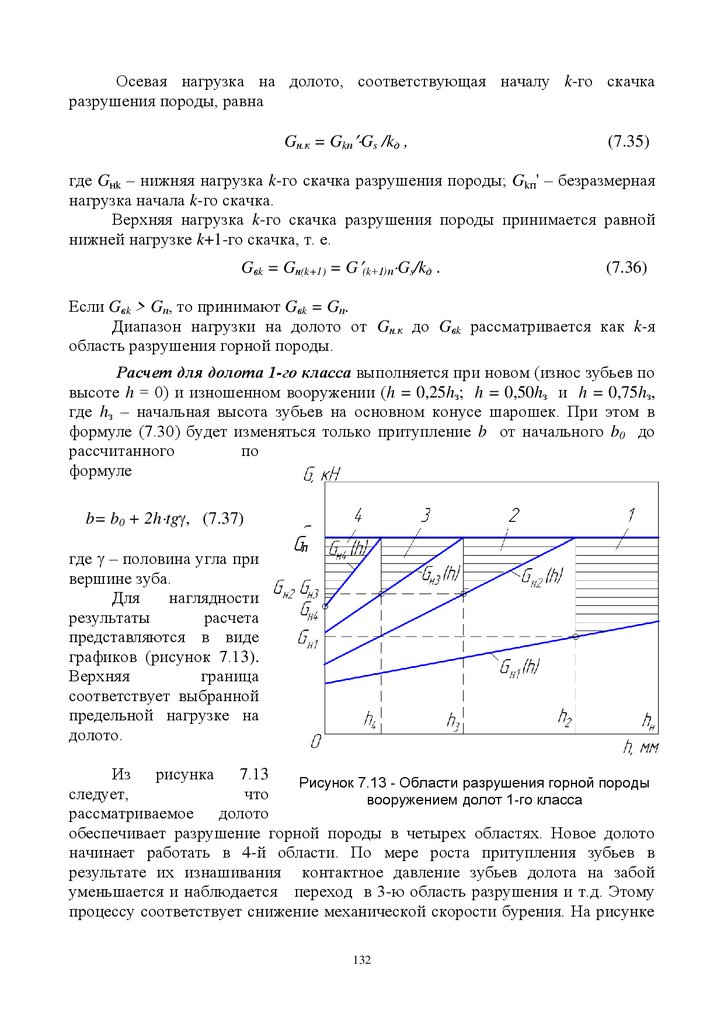

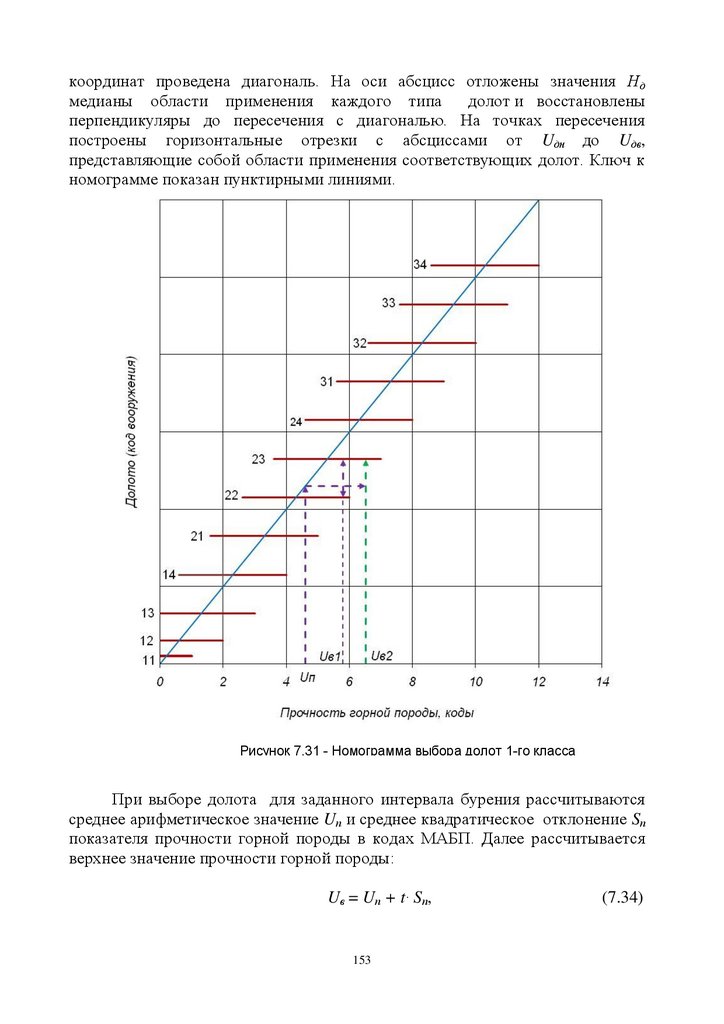

Разрушение горных пород

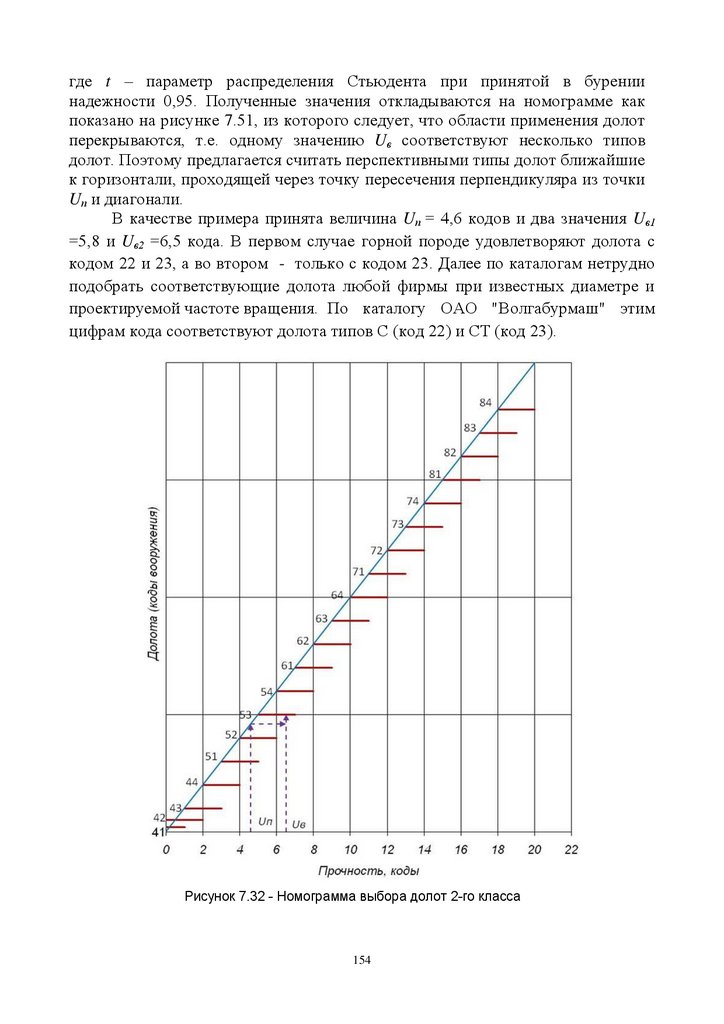

1.

Министерство науки и высшего образованияРОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное

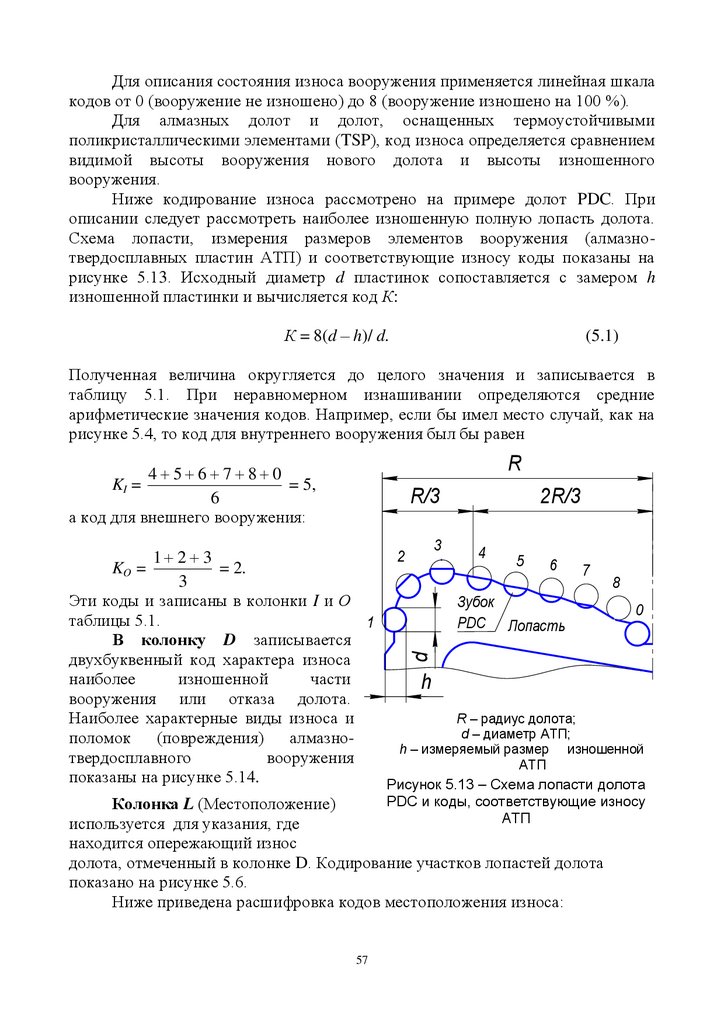

учреждение высшего образования

"УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ

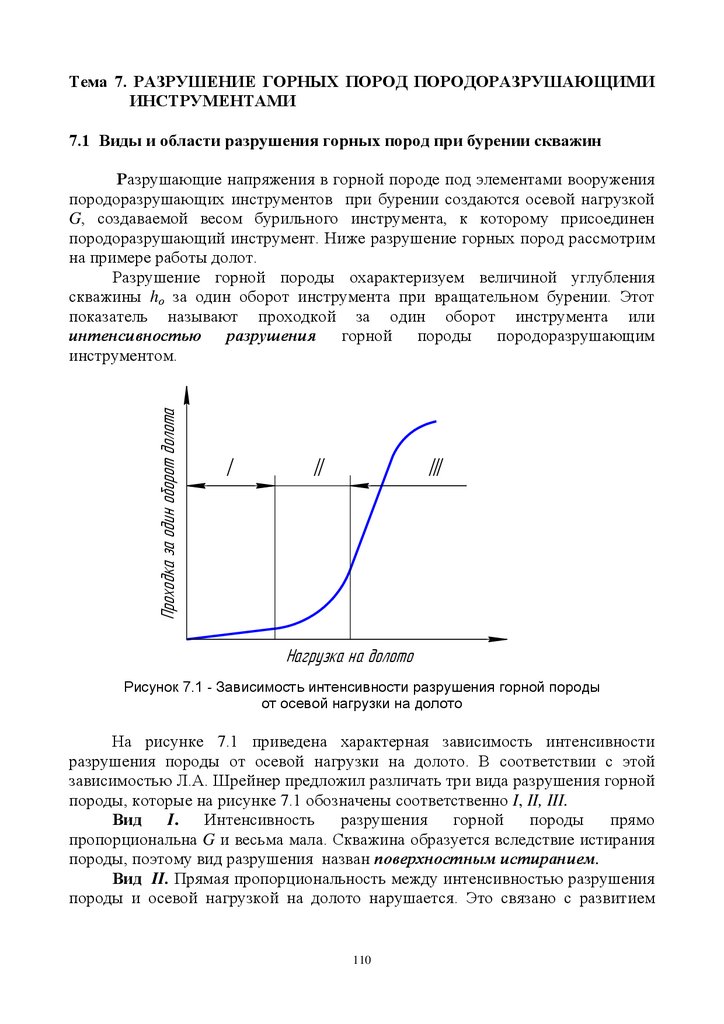

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ"

А.Н. Попов

РАЗРУШЕНИЕ

ГОРНЫХ ПОРОД

Учебное пособие

2-е издание, переработанное и дополненное

Уфа

2021

2.

УДК 622.24(075.8)ББК 33.36 я 7

П 58

Утверждено Редакционно-издательским советом УГНТУ

в качестве учебного пособия

Рецензенты:

Генеральный директор ООО «Азимут», канд. техн. наук Х.И. Акчурин

Директор НИОКР ООО «Перфобур», д-р техн. наук А.В. Лягов

Попов А.Н.

П 58 Разрушение горных пород. – Уфа: Изд-во УГНТУ, 2021.− 176 с.

ISBN 978-5-7831-0930-0

Рассмотрены горные породы нефтяных и газовых месторождений, их

геологические и механические свойства с точки зрения бурения нефтяных и

газовых скважин. Большое внимание уделено устройству и механике

породоразрушающих инструментов, их взаимодействию с забоем и их

изнашиванию в процессе бурения. Описаны принципы выбора

породоразрушающих инструментов для конкретных условий бурения и их

рациональной отработки.

Пособие предназначено для студентов нефтегазовых вузов и факультетов,

обучающихся по специальности "Бурение нефтяных и газовых скважин"

очной, очно-заочной и заочной форм обучения.

УДК 622.24(075.8)

ББК 33.36 я 7

ISBN 978-5-7831-0930-0

© Уфимский государственный нефтяной

технический университет, 2021

© Попов А.Н., 2021

2

3.

ВВЕДЕНИЕПредмет и задачи курса "Разрушение горных пород"

Курс «Разрушение горных пород» имеет своим предметом изучение

механических процессов в горных породах при бурении скважин, а также

конструкций и механики породоразрушающих инструментов. Он предшествует

"Технологии бурения нефтяных и газовых скважин" и другим дисциплинам,

профилирующим специальность будущих специалистов в области бурения

нефтяных и газовых скважин. Поэтому задача курса – создать необходимую

теоретическую и экспериментальную базу для их изучения. Теоретической

базой для изучения курса являются фундаментальные положения физики

твердого тела, дающие представление о физической сущности процессов, а

также механики сплошных сред, теоретической механики и деталей машин.

Основными задачами курса являются изучение механических свойств

горных пород нефтяных и газовых месторождений, а также конструкций,

работы и изнашивания породоразрушающих инструментов для бурения

скважин.

При бурении скважин человек вторгается в довольно хрупкую

экологическую среду поверхностных образований земной коры, поэтому, как и

в медицине, основным девизом должно быть «Не навреди!»

Вторым девизом буровиков должны быть слова Паскаля: «Предвидеть значит управлять». При бурении этот девиз приобретает особую значимость,

т.к. механические процессы в скважине и ее окрестностях часто не поддаются

непосредственному контролю, и многие технические решения специалисты

принимают в условиях весьма ограниченной информации.

Сущность процессов в горных породах и породоразрушающих

инструментах

и параметры соответствующих моделей изучаются и

определяются при их физическом моделировании. Особенности горных пород

как твердых тел и неучтенные факторы при моделировании их деформирования

и разрушения обусловливают значительные колебания выходных параметров

испытаний. Для обобщения результатов таких испытаний широко применяются

методы математической статистики.

3

4.

Тема 1. ОСАДОЧНЫЕ ГОРНЫЕ ПОРОДЫ НЕФТЯНЫХИ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

1.1 Осадочные горные породы

По происхождению горные породы делятся на три группы:

магматические, осадочные и метаморфические.

Магматические породы образовались из магмы в результате ее

застывания на глубине или лавы, излившейся на поверхность.

Осадочные породы образовались в результате химико-физического

преобразования ранее существующих пород с последующим их переносом и

отложением в виде пластов (слоев). Они покрывают практически всю

поверхность Земли. В эту группу также входят породы, образованные в

результате жизнедеятельности организмов (органогенные осадочные породы).

Метаморфические породы образовались в результате преобразования

магматических и осадочных пород под действием высоких давления и

температуры.

Нефть и газ залегают преимущественно в осадочных породах, поэтому

ниже рассматриваются только осадочные горные породы.

Осадочные горные породы делятся на две большие группы: обломочные

и хемогенные кристаллические. Описанием пород по составу занимается наука

литология. В свою очередь обломочные горные породы делят на три

подгруппы. Некоторые характеристики пород приведены в таблице 1.1.

Таблица 1.1 - Осадочные горные породы

Подгруппы

Вид связей

Примеры

Обломочные

глинистые (54 %)

Обломочные

мелкоземистые и

песчаные

(21 %)

Кристаллические

хемогенного и

органогенного

происхождения

(24 %)

Связные

Сцементированные

Рыхлые

Сцементированные

Глины

Аргиллиты, глинистые сланцы

Алевриты, пески

Алевролиты, песчаники

Кристаллизационные

Карбонаты (известняки,

доломиты)

Сульфаты (ангидриты,

гипсы)

Галоиды (каменная соль, калийная

соль, бишофит)

В скобках показано осредненное содержание рассматриваемых горных

пород в разрезах нефтяных и газовых месторождений.

4

5.

С точки зрения бурения скважин являются следующие геологическиехарактеристики пород: минералогический состав, строение и неоднородность.

Строение горных пород описывается двумя основными признаками структурой и текстурой.

Структура породы обусловлена размером, формой и характером

поверхностей слагающих породу обломков и кристаллитов.

Текстура породы характеризует особенности сложения породы

(слоистость, сланцеватость, пористость, трещиноватость).

Важнейшими характеристиками строения горных пород являются их

пористость и проницаемость. Пористость обусловлена наличием пустот в

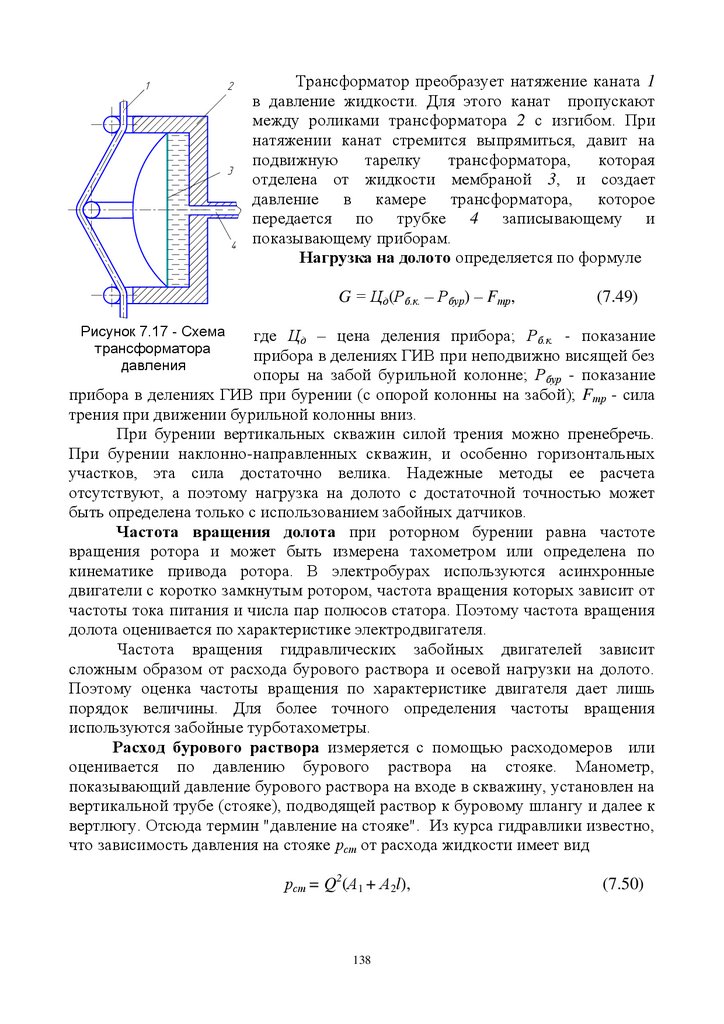

горной породе и выражается в долях единицы или в процентах от общего

объема горной породы:

т = Vпор /Vг.п.,

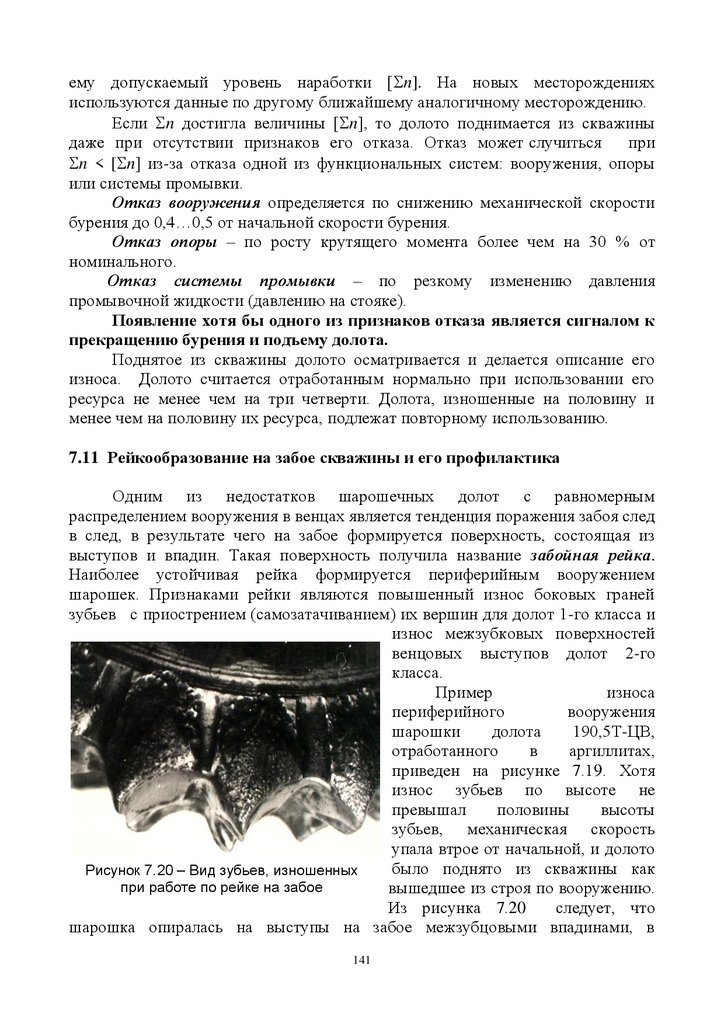

(1.1)

где m − пористость; Vпор – объем пор; Vг.п.− объем горной породы. Величина

пористости в долях единицы изменяется от нуля до 0,45.

Проницаемость характеризует сообщаемость пор, которая обеспечивает

перемещение флюидов в пласте при наличии перепада давления. Перемещение

жидкости в пласте описывается формулой Дарси:

v=

k dP

, м/с,

dL

(1.2)

где v ‒ скорость движения флюидов по пласту; k ‒ коэффициент

проницаемости; η − вязкость флюида; dP/dL − градиент давления в пласте.

Месторождения нефти и газа приурочены к пористым проницаемым

горным породам, которые называют коллекторами.

В нормативных документах по технологии бурения находит применение

обобщенная характеристика строения породы, названная категориями

сполшности, которая характеризуется способностью пропускать через стенки

скважины промывочную жидкость:

первая категория − горная порода пропускает через себя промывочную

жидкость вместе со шламом (выбуренными обломками), т.е. поры и трещины в

породе стенки скважины имеют достаточно большие размеры;

вторая категория − в горную породу может проникать вся промывочная

жидкость, т.е. как дисперсионная среда, так и дисперсная фаза;

третья категория − в породу может проникать только маловязкая

дисперсионная среда, например, вода;

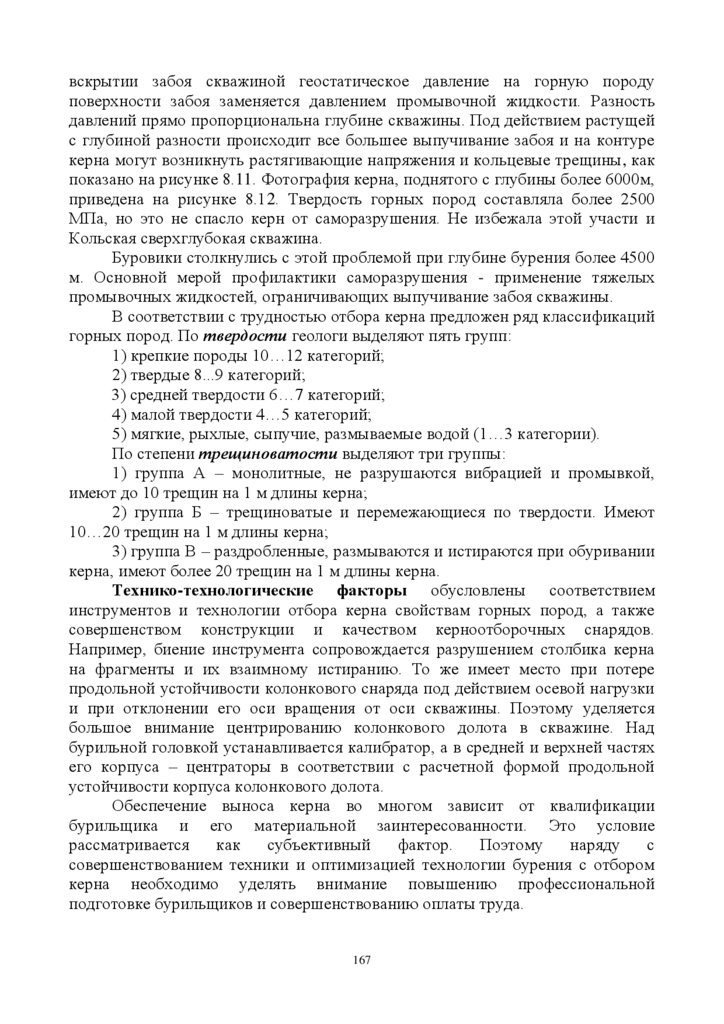

четвертая категория − горная порода не пропускает жидкость и не

передает гидравлическое давление.

Горные породы в условиях их залегания находятся в сложном

напряженном состоянии, обусловленном весом вышележащих пород и

тектоническими процессами в данной геологической области (рисунок 1.1).

5

6.

Совокупность этих напряжений называется горным давлением, котороехарактеризуется вертикальной составляющей – геостатическим давлением – и

горизонтальной составляющей – боковым давлением:

рг = ρgz;

рб = λ рг,

(1.3)

(1.4)

z

где ρ – плотность горных пород (ρ = 1900…3000 кг/м3); g –

ускорение силы тяжести; λ – коэффициент бокового

распора, зависящий от упругих свойств горной породы и ее

рг

z – глубина залегания горной породы.

рб

рб вязкости;

Поры, каверны и трещины горных пород заполнены

жидкостями или газами, для которых используется общее

понятие – флюиды.

рг

Рисунок 1.1 Флюиды в горных породах также находятся под

Компоненты

давлением, называемым пластовым. Для описания давлений

горного

широко используется понятие относительного давления,

давления

равного отношению действующего давления к давлению

столба воды на той же глубине. Например, относительное

пластовое давление рп' равно:

рп' = рп /рв,

(1.5)

где рп и рв – пластовое давление и давление столба воды на глубине залегания

пласта. Величину рп' нередко называют индексом давления, а также

коэффициентом аномальности, что одно и то же.

Аномалии давления. В среднем пластовое давление изменяется по

гидростатическому закону. Но если величина рп' < 0,8, то говорят, что в пласте

имеет место аномально низкое пластовое давление (АНПД), а если рп' > 1,2 аномально высокое пластовое давление (АВПД). Соответственно, если

относительное давление лежит в пределах от 0,8 до 1,2, то такое давление

считают нормальным.

Наличие этих давлений оказывает существенное влияние на

сопротивление

горных

пород

разрушению

породоразрушающими

инструментами и на всю технологию бурения скважин.

1.2 Структурные модели осадочных горных пород

Осадочные горные породы двухкомпонентные системы – скелет горной

породы (твердая часть) и пластовый флюид в порах породы. В механике

грунтов горные породы рассматриваются как зернистые системы, погруженные

в жидкость (рисунок 1.2,а).

Зернистая модель характерна для обломочных несцементированных

горных пород с точечным контактом обломков друг с другом. Обломки горной

6

7.

породы 1 находятся во флюиде 2 и теряют часть своего веса в соответствии сзаконом Архимеда.

Действие закона Архимеда возможно, если имеет место как

горизонтальная, так и вертикальная проницаемость горных пород на всю

глубину. При бурении такие условия выполняются только для поверхностных

отложений.

а

б

Рисунок 1.2 – Схемы зернистой (а) и дырчатой (б) моделей горной породы

Горные породы представлены как проницаемыми, так и непроницаемыми

отложениями. С увеличением глубины уменьшается пористость горных пород,

обломочные, особенно глинистые горные породы уплотняются, растет степень

их сцементированности. Поэтому допущение о точечном контакте обломков

пород с увеличением глубины становится неприемлемым.

Дырчатая модель пористой горной (рисунок 1.2,б). Согласно этой

модели не структурные элементы горной породы погружены во флюиды, а

флюиды находятся внутри горной породы.

Напряжения в скелете дырчатой горной породы. На выделенный

элемент горной породы действует геостатическое давление. Если бы все рг

воспринималось скелетом породы, то напряжение 3 было бы максимальным:

3мах = рг /с,

(1.6)

где с – доля единичной площади, занятая скелетом в рассматриваемом сечении.

Однако флюид, находящийся в порах, воспринимает на себя часть давления,

равного рп(1 – с). Следовательно, вертикальные напряжения 3 в скелете

3 =

рг рп (1 с)

р (1 с)

р рп

= max – п

= рп г

.

с

с

с

7

(1.7)

8.

Из формулы (4.37) следует, что по мере увеличения пластового давлениянаблюдается уменьшение вертикальных напряжений в скелете. Если рп = рг ,

то

3 = рг .

Нетрудно показать, что для дырчатой модели горизонтальные

напряжения 1 в скелете равны

1 = рг + рп(1 – с)(1 – ).

(1.8)

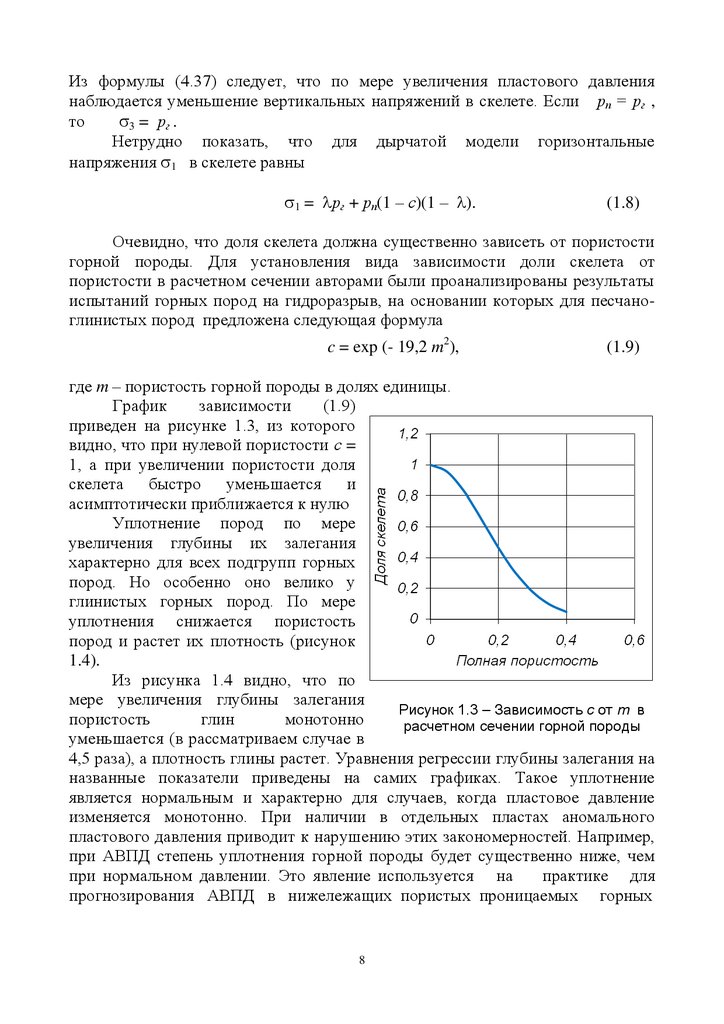

Очевидно, что доля скелета должна существенно зависеть от пористости

горной породы. Для установления вида зависимости доли скелета от

пористости в расчетном сечении авторами были проанализированы результаты

испытаний горных пород на гидроразрыв, на основании которых для песчаноглинистых пород предложена следующая формула

c = exp (- 19,2 m2),

(1.9)

где m – пористость горной породы в долях единицы.

График

зависимости

(1.9)

приведен на рисунке 1.3, из которого

видно, что при нулевой пористости с =

1, а при увеличении пористости доля

скелета быстро уменьшается и

асимптотически приближается к нулю

Уплотнение пород по мере

увеличения глубины их залегания

характерно для всех подгрупп горных

пород. Но особенно оно велико у

глинистых горных пород. По мере

уплотнения снижается пористость

пород и растет их плотность (рисунок

1.4).

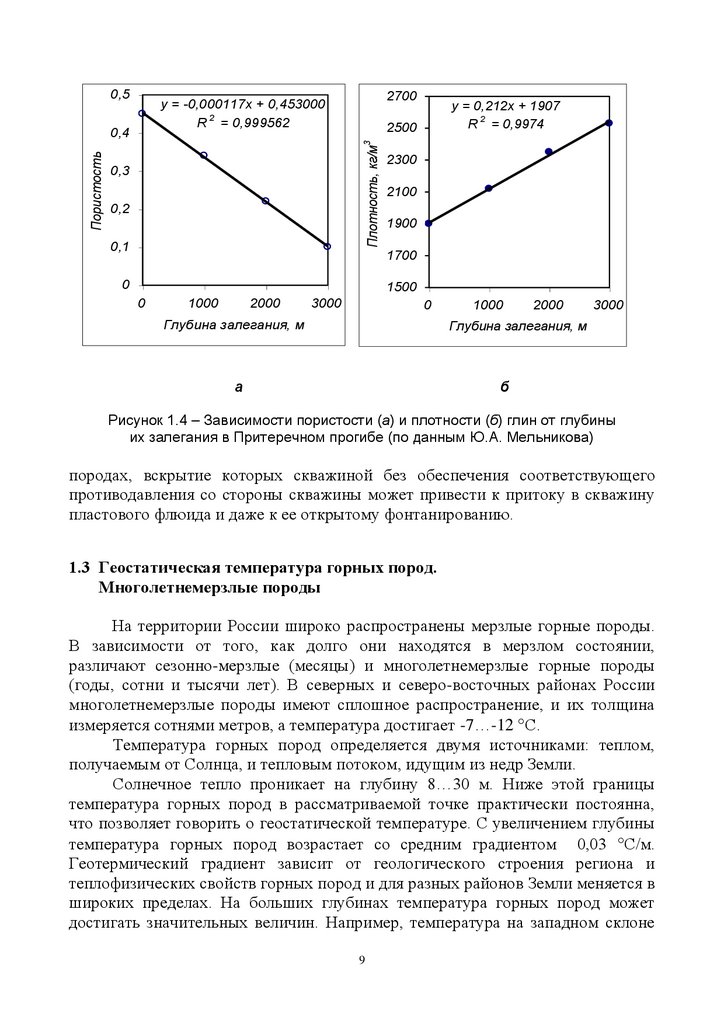

Из рисунка 1.4 видно, что по

мере увеличения глубины залегания

Рисунок 1.3 – Зависимость с от m в

пористость

глин

монотонно

расчетном сечении горной породы

уменьшается (в рассматриваем случае в

4,5 раза), а плотность глины растет. Уравнения регрессии глубины залегания на

названные показатели приведены на самих графиках. Такое уплотнение

является нормальным и характерно для случаев, когда пластовое давление

изменяется монотонно. При наличии в отдельных пластах аномального

пластового давления приводит к нарушению этих закономерностей. Например,

при АВПД степень уплотнения горной породы будет существенно ниже, чем

при нормальном давлении. Это явление используется на

практике для

прогнозирования АВПД в нижележащих пористых проницаемых горных

8

9.

0,52700

y = -0,000117x + 0,453000

2

R = 0,999562

2500

Плотность, кг/м

Пористость

3

0,4

y = 0,212x + 1907

R 2 = 0,9974

0,3

0,2

0,1

2300

2100

1900

1700

0

1500

0

1000

2000

3000

0

Глубина залегания, м

1000

2000

3000

Глубина залегания, м

а

б

Рисунок 1.4 – Зависимости пористости (а) и плотности (б) глин от глубины

их залегания в Притеречном прогибе (по данным Ю.А. Мельникова)

породах, вскрытие которых скважиной без обеспечения соответствующего

противодавления со стороны скважины может привести к притоку в скважину

пластового флюида и даже к ее открытому фонтанированию.

1.3 Геостатическая температура горных пород.

Многолетнемерзлые породы

На территории России широко распространены мерзлые горные породы.

В зависимости от того, как долго они находятся в мерзлом состоянии,

различают сезонно-мерзлые (месяцы) и многолетнемерзлые горные породы

(годы, сотни и тысячи лет). В северных и северо-восточных районах России

многолетнемерзлые породы имеют сплошное распространение, и их толщина

измеряется сотнями метров, а температура достигает -7…-12 С.

Температура горных пород определяется двумя источниками: теплом,

получаемым от Солнца, и тепловым потоком, идущим из недр Земли.

Солнечное тепло проникает на глубину 8…30 м. Ниже этой границы

температура горных пород в рассматриваемой точке практически постоянна,

что позволяет говорить о геостатической температуре. С увеличением глубины

температура горных пород возрастает со средним градиентом 0,03 С/м.

Геотермический градиент зависит от геологического строения региона и

теплофизических свойств горных пород и для разных районов Земли меняется в

широких пределах. На больших глубинах температура горных пород может

достигать значительных величин. Например, температура на западном склоне

9

10.

среднего Урала на глубине 15 км составляет около 200 С, в Прикаспийскойвпадине на глубине 12…14 км – до 300 С, а на Курильских островах на

глубине 15 км – до 600 С. Многолетнемерзлые горные породы могут быть как

кристаллические, так и обломочные. Кристаллические породы при

отрицательных температурах мало изменяют свои свойства. Наоборот,

обломочные водонасыщенные рыхлые и слабосцементированные породы при

замерзании и оттаивании резко изменяют свои свойства. При замерзании такие

породы цементируются льдом и отличаются существенной прочностью ( сж до

2,5 МПа) и непроницаемостью, а при оттаивании они переходят в разжиженное

состояние.

Мерзлые горные породы имеют особую текстуру (рисунок 1.5):

массивную (рисунок 1.5,а), когда вся вода в порах находится в виде льдацемента; слоистую (1.5,б), когда ледяные включения входят в состав породы в

виде параллельных льдообразных слоев; сетчатую (рисунок 1.5,в), когда

ледяные включения образуют пространственную сетку.

а

б

– скелет горной породы

в

– лед

Рисунок 1 5 – Текстуры мерзлых горных пород (по В.Е. Копылову):

а – массивная; б – слоистая; в – сетчатая

В мерзлых горных породах не вся вода замерзает даже при значительных

отрицательных температурах. Соотношение льда и воды существенно влияет на

физико-механические свойства мерзлых пород. Если свободная вода

кристаллизуется в порах при температуре около 0 С, то капиллярная вода –

при температуре -6…-18 С, а физически связанная вода – при температуре 75…-80 С. Поэтому прочность мерзлых песчаных пород значительно выше,

чем прочность мерзлых глинистых пород.

10

11.

Тема 2. МЕХАНИЧЕСКИЕ СВОЙСТВА ГОРНЫХ ПОРОДСвойства горных пород, которые проявляются в механических процессах

(при

деформировании,

разрушении

и

изнашивании)

называются

механическими. Стандартными методами изучения механических свойств

горных пород являются одноосное сжатие и статическое вдавливание

цилиндрического штампа с плоским основанием.

2.1 Испытания горных пород при одноосном сжатии

Испытания горных пород при одноосном сжатии является одним из

основных методов. Этот метод регламентирован международным стандартом,

принятым Международным бюро по механике горных пород.

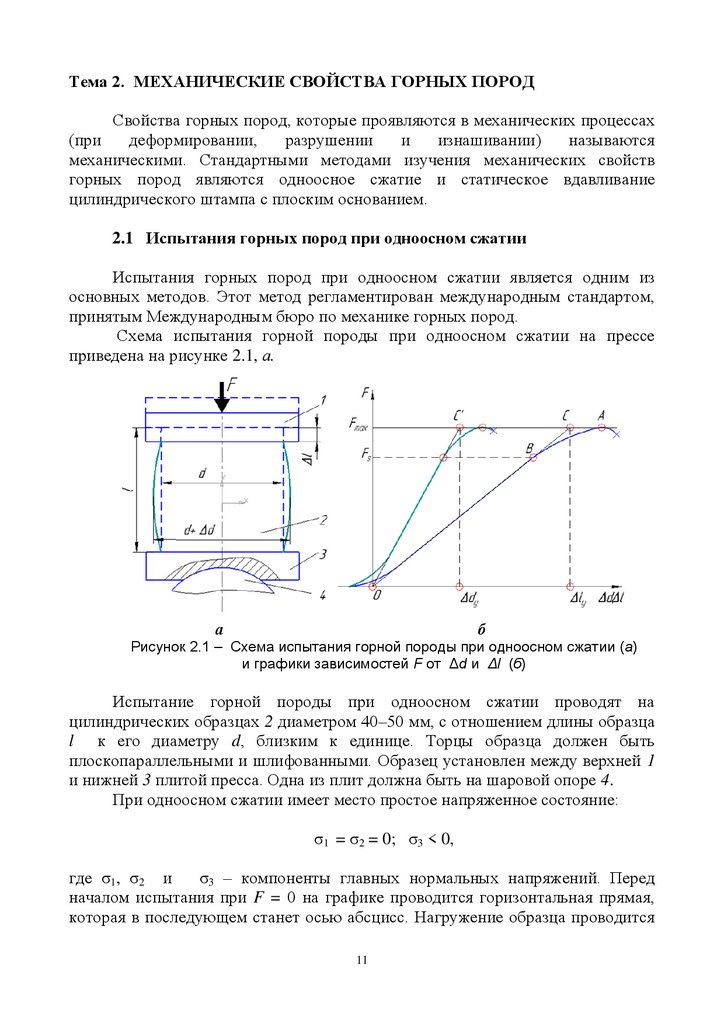

Схема испытания горной породы при одноосном сжатии на прессе

приведена на рисунке 2.1, а.

а

б

Рисунок 2.1 – Схема испытания горной породы при одноосном сжатии (а)

и графики зависимостей F от Δd и Δl (б)

Испытание горной породы при одноосном сжатии проводят на

цилиндрических образцах 2 диаметром 40–50 мм, с отношением длины образца

l к его диаметру d, близким к единице. Торцы образца должен быть

плоскопараллельными и шлифованными. Образец установлен между верхней 1

и нижней 3 плитой пресса. Одна из плит должна быть на шаровой опоре 4.

При одноосном сжатии имеет место простое напряженное состояние:

σ1 = σ2 = 0; σ3 < 0,

где σ1, σ2 и

σ3 – компоненты главных нормальных напряжений. Перед

началом испытания при F = 0 на графике проводится горизонтальная прямая,

которая в последующем станет осью абсцисс. Нагружение образца проводится

11

12.

со скоростью 0,5 1,0 МПа/с до момента его разрушения (раздавливания). Впроцессе испытания проводится запись величин нагрузки F, а также

продольного Δl и поперечного Δd изменения размеров образца. Типичный вид

графиков приведен на рисунке 2.1, б.

При обработке графиков вначале определяется начало координат. Для

этого по наиболее крутому линейному участку графика проводится

вспомогательная прямая ОС или OC', пересечение которых с осью абсцисс

соответствует началу координат (точка 0).

Показатели свойств. По величине максимальной нагрузки Fmax (точка А)

и площади S начального поперечного сечения образца горной породы

определяют предел прочности сж на одноосное сжатие:

сж = Fmax/S,

(2.1)

2

d = 0,785d 2.

4

Измерения упругого изменения длины Δlу и диаметра Δdу образца горной

породы, как показано на рисунке 2.1,б, позволяют определить основные

показатели упругих свойств горной породы: модуль упругости горной породы

при одноосном сжатии (модуль Юнга) Есж и модуль поперечной деформации

сж (коэффициент Пуассона):

где S =

Fmax l

;

S l у

Есж =

сж =

d у l

d l у

(2.2)

,

(2.3)

где l и d – начальные длина и диаметр образца горной породы.

Для некоторых горных пород, например для глин и каменной соли, может

быть определен предел текучести s на одноосное сжатие:

s = Fs /S,

(2.4)

где Fs – нагрузка на образец породы, соответствующая началу потери прямой

пропорциональности между нагрузкой и деформацией (точка В). Для

большинства горных пород различие между величинами Fmax и Fs не выходит

за пределы разброса измеряемых величин. В этих случаях принимают s ≈ σсж.

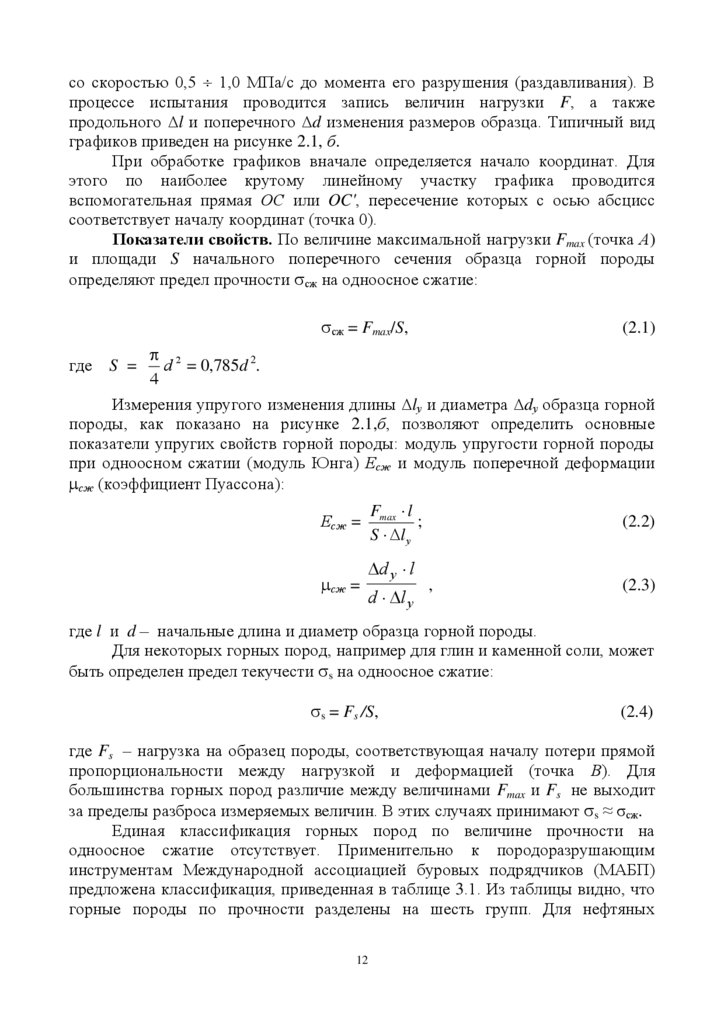

Единая классификация горных пород по величине прочности на

одноосное сжатие отсутствует. Применительно к породоразрушающим

инструментам Международной ассоциацией буровых подрядчиков (МАБП)

предложена классификация, приведенная в таблице 3.1. Из таблицы видно, что

горные породы по прочности разделены на шесть групп. Для нефтяных

12

13.

месторождений характерны горные породы первых пяти групп. Американскаяразмерность kpsi (килофунты, деленные на квадратный дюйм) переведена в

мегапаскали (МПа).

В соответствии с этой классификацией изготавливают и кодируют

породоразрушающие инструменты зарубежные фирмы (code IADC). Подробно

коды будут рассмотрены при описании породоразрушающих инструментов.

Таблица 2.1 - Классификация МАБП горных пород по показателю

прочности на одноосное сжатие

Название групп горных пород

сж, kpsi

сж, МПа

Прочность в

кодах МАБП

Английское

Перевод

Very soft

Очень слабые

до 10

до 70

Soft

Слабые

>10...24

>70...165

>4…9

Medium

Средние

>24...32

>165...220

>9…12

Hard

Прочные

>32...42

>220...290

>12…16

Very hard

Очень прочные

>42...50

>290...345

>16…19

Super hard

Супер прочные

>345

>19

>50

до 4

Неравномерное всестороннее сжатие характерно тем, что хотя бы одно

главное напряжение не равно двум другим, а все главные напряжения 1, 2 и

3 не равны нулю. Выше было показано, что горные породы в естественных

условиях находятся в условиях неравномерного всестороннего сжатия,

обусловленного действием геостатического и бокового давлений, величины

которых растут с увеличением глубины залегания пород (см. формулы (1.3) и

(1.4)). Обобщенной характеристикой напряженного состояния в условиях

залегания горных пород является среднее нормальное напряжение 0, равное

0 = ( 1 + 2 + 3)/3 = рг(1 + 2 )/3,

где 1, 2 и 3 ‒ главные нормальные напряжения.

Испытания горных пород в условиях всестороннего сжатия показали:

1) хрупкие горные породы в условиях простого напряженного состояния

могут становятся пластично-хрупкими в условиях всестороннего сжатия;

2) предел текучести и предел прочности горных пород растут по мере

увеличения среднего нормального напряжения, характеризующего уровень

всестороннего сжатия;

3) энергоемкость разрушения горной породы также растает по мере

увеличения среднего нормального напряжения.

13

14.

2.2 Метод статического вдавливания штампа с плоским основаниемТвердость ‒ местное сопротивление поверхности твердого тела

проникновению (вдавливанию) в него другого более твердого тела.

Твердость материалов измеряется при вдавливании в их поверхность

острого конуса, сферы, пирамиды или штампа. Все вдавливаемые инструменты

называют инденторами. При вдавливании под индентором имеет место

сложное напряженное состояние, при котором все компоненты главных

напряжений не равны нулю.

Л.А. Шрейнер, анализируя методы, предложенные для измерения

сопротивления горных пород вдавливанию, и методы измерения твердости

вдавливанием, пришел к выводу о необходимости принципиально изменить

способ измерения. Суть выводов Л.А. Шрейнера сводится к следующему. Если

при определении твердости упруго-пластичных тел задается нагрузка, а

измеряется площадь или глубина полученного под индентором отпечатка, то

для горных пород, как тел хрупких, следует задать площадь контакта и

измерять нагрузку на индентор, под действием которой происходят деформирование и разрушение твердого тела.

Наиболее удобной геометрической формой индентора является

цилиндрический штамп с плоским основанием (рисунок 2.2). В настоящее

время используются штампы диаметром d от 1,5 до 5 мм. Метод вдавливания

штампа позволяет не только определять твердость горных пород, но и

оценивать их упругие и пластические характеристики на небольших образцах и

на кернах, извлекаемых в процессе бурения скважин с различных глубин

залегания без их разрушения.

а

б

а – упругое вдавливание; б - хрупкое разрушение горной породы в конце вдавливания;

1 – штамп; 2 – горная порода; 3 – обломок горной породы

Рисунок 2.2 – Схема деформирования и разрушения горной породы

при вдавливании штампа

14

15.

Для определения показателей механических свойств горных породметодом вдавливания штампа необходимы образцы пород высотой 30…50 мм и

диаметром 40…60 мм. Эти образцы должны иметь две плоско-параллельные

шлифованные поверхности.

Испытания ведутся при весьма малой скорости нагружения штампа,

поэтому в литературе широко используется другое название метода - метод

статического вдавливания штампа.

Штамп в образец породы вдавливается до тех пор, пока при некоторой

нагрузке не произойдет хрупкое разрушение породы под штампом или не будет

достигнута величина внедрения равная радиусу штампа.

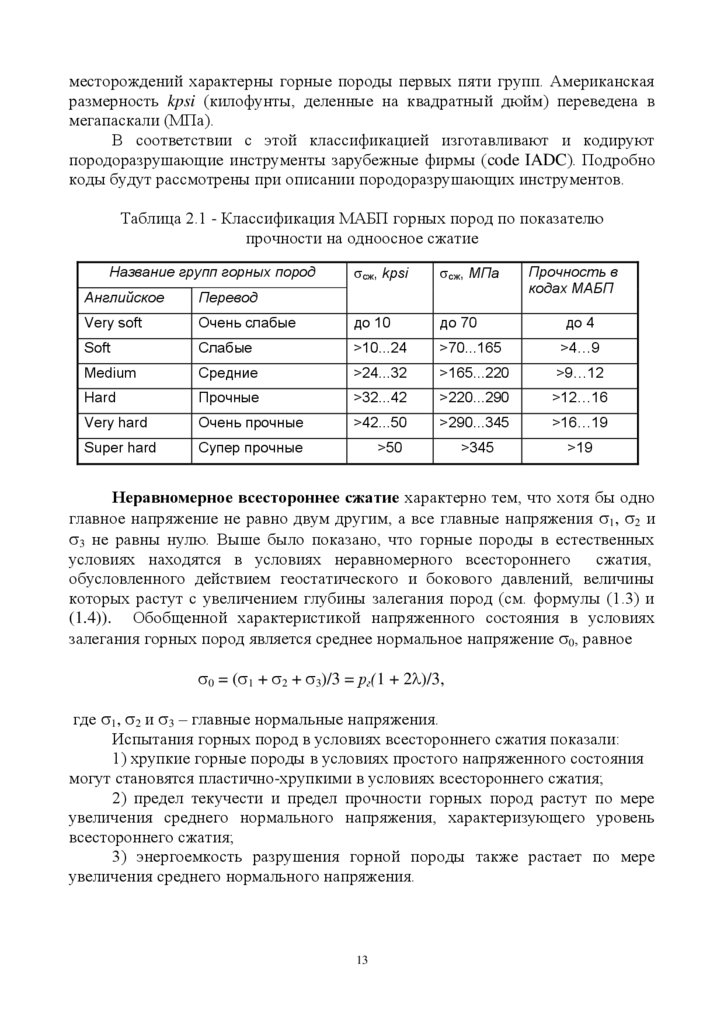

Обработка результатов испытаний. Горные породы по характеру

зависимости нагрузки F на штамп от глубины h его внедрения делятся на три

класса: I − хрупкие (рисунок 2.3,а), II − пластично-хрупкие (рисунок 2.3,б) и III

− высокопластичные и сильнопористые (рисунок 2.3,в).

По результатам испытания рассчитываются два прочностных показателя:

твердость по штампу и предел текучести горной породы; один показатель

упругих свойств − модуль упругости по штампу и один энергетический

показатель − энергоемкость разрушения горной породы при вдавливании

штампа.

При деформировании хрупких горных пород вплоть до момента хрупкого

разрушения соблюдается закон Гука (рисунок 2.3,а). По наибольшей нагрузке

Fmax определяется твердость породы по штампу рш:

F

pш = max ,

(2.5 )

S

где S ‒ площадь штампа (S= 0,785d2); d ‒ диаметр штампа (см. рисунок 2.2,а).

Для пластичных и пластично-хрупких пород (рисунки 2.3,б,в), помимо

твердости, определяется предел текучести породы по штампу p0:

р0 = F0 /S.

(2.6)

До точки F0 имеет место только упругая деформация, а при дальнейшем

нагружении к упругой деформации прибавляется пластическая, что и

обусловливает искривление графика зависимости F от h.

Для характеристики упругих свойств горных пород определяется модуль

деформации (упругости) по штамму С:

F0

С=

,

(2.7)

d h0

где h0 – величина упругого прогиба породы, соответствующая нагрузке F0.

Важной характеристикой механических свойств горных пород является

удельная объемная работа разрушения АV, которая определяется делением

общей работы А, затраченной на разрушение, на объем лунки V,

образовавшейся при разрушении, т.е.

15

16.

АV = А /V.F

Fmax

0

hу

h

а

(2.8)

F

F

Fmax

F0

F0

0 h0 hу hр

h

0 h0

б

h

в

Рисунок 2.3 - Типовые зависимости F от h для хрупких (а), пластично-хрупких (б)

и высоко-пластичных (в) горных пород

Кроме названных показателей, по зависимостям F от

h можно

определить коэффициент пластичности породы при вдавливании. Определение

всех показателей будет проведено при выполнении лабораторной работы.

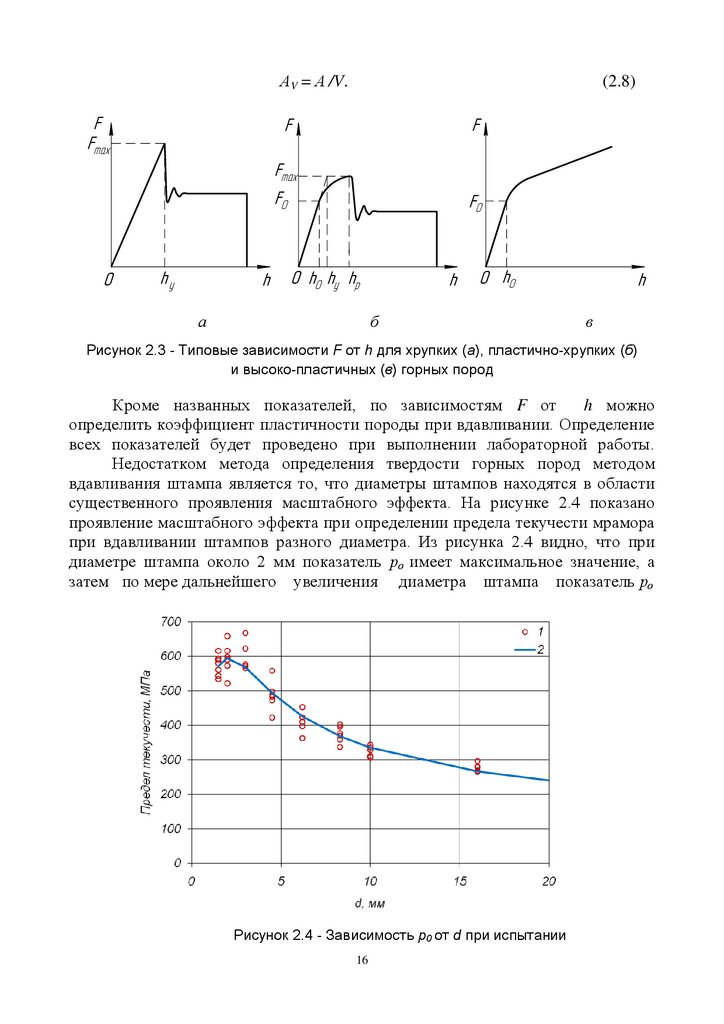

Недостатком метода определения твердости горных пород методом

вдавливания штампа является то, что диаметры штампов находятся в области

существенного проявления масштабного эффекта. На рисунке 2.4 показано

проявление масштабного эффекта при определении предела текучести мрамора

при вдавливании штампов разного диаметра. Из рисунка 2.4 видно, что при

диаметре штампа около 2 мм показатель ро имеет максимальное значение, а

затем по мере дальнейшего увеличения диаметра штампа показатель ро

Рисунок 2.4 - Зависимость р0 от d при испытании

мрамора

16

17.

монотонно уменьшается. Аналогичные результаты были получены прииспытании каменной соли, известняка и песчаника. Поэтому для сопоставления

показателей свойств разных горных пород их твердость должна быть

определена при одном и том же диаметре штампа. Наибольший объем

измерений выполняется при диаметрах штампа 2+0,5 мм.

2.3 Классификации горных пород по твердости по штампу.

Определение твердости горных пород в категориях

По твердости по штампу все горные породы разделены на пять групп и 12

категорий. Классификация пород, скорректированная в соответствии с

руководящими документами ВНИИ БТ, приведена в таблице 2.2.

При бурении на нефть и газ встречаются горные породы до 10-й

категории. В основном же осадочные горные породы нефтяных и газовых

месторождений относятся к 3…7 категориям. В соответствии с классификацией

горных пород по твердости готовятся породоразрушающие инструменты в

России и странах СНГ.

В нормативной документации по технологии бурения широко

используется оценка твердости пород в категориях. Наиболее просто задача

определения твердости Н в категориях решается, если известны твердость или

предел текучести по штампу:

Н = 12(1 – ехр(-0,00487·рш0,666)), кат.;

(2.9)

Н = 12(1 – ехр(-0,0349·р00,433)), кат.

(2.10)

Зависимости (2.9) и (2.10) получены при условии, что Н = 12 кат. является их

горизонтальной асимптотой.

Таблица 2.2 – Классификация осадочных горных пород по показателям

твердости и предела текучести по штампу

Группы

Мягкие

Средней

твердости

Твердые

Крепкие

Очень крепкие

Категории

твердости

1

2

3

4

5

6

7

8

9

10

11…12

Твердость по штампу,

МПа

Предел текучести

по штампу, МПа

до 75

> 75…230

>230…460

>460…770

>770…1180

>1180…1720

>1720…2440

>2440…3420

>3420…4860

>4860…7140

>7140

0…13

>13…60

>60…160

>160…320

>320…590

>590…1000

>1000…1630

>1630…2630

>2630…4280

>4280…7140

>7140

17

18.

При определении твердости горных пород в категориях по промысловымданным используют метод аналогий, который основан на следующих

экспериментально установленных фактах:

1) твердость кристаллических осадочных пород находится в прямой

зависимости от твердости их породообразующих минералов, а твердость

обломочных пород типа песчаников и алевролитов зависит в основном от

состава и строения цементирующего вещества;

2) с увеличением пористости твердость пород уменьшается;

3) твердость глинисто-карбонатных пород (глина, известковая глина,

глинистый известняк) повышается с увеличением степени карбонатности;

4) твердость карбонатных пород резко возрастает при окремнении.

При определении категории твердости горной породы методом аналогий

необходимо определить ее литологию, наличие и состав твердых примесей,

состав и строение цемента, например по шламу,

и

пористость по

геофизическим данным, выбрать из таблиц соответствия, которые имеются в

руководящих документах по технологии бурения, ближайший аналог и

присвоить рассматриваемой горной породе твердость аналога.

2.4 Особенности разрушения горных пород при динамическом

вдавливании

При бурении скважин одним из основных видов деформирования горных

пород является динамическое вдавливание элементов вооружения

породоразрушающих инструментов. Рассмотрим особенности разрушения

горных пород при динамическом вдавливании штампа по данным

Н.М. Филимонова и К.И. Вдовина. В качестве аргумента принята энергия удара

Тк штампа о горную породу.

Разрушение начинается с появления следа 1 штампа на поверхности

горной породы (остаточная деформация) и небольшой зоны трещин,

окружающих след штампа (рисунок 2.5,а). При дальнейшем увеличении

энергии удара до Т1 (рисунок 2.5,б) появляется круговой скол 2 (рисунок 2.5,а)

породы за контуром штампа. Этот вид разрушения назван первой формой

хрупкого разрушения, а ее начало первым скачком разрушения породы.

Дальнейшее увеличение энергии удара до Т2

приводит лишь к

незначительному увеличению объема разрушения, а при превышении ее объем

разрушения возрастает скачком с образованием лунки 2 в результате хрупкого

разрушения породы (рисунок 2.5,в), аналогичного разрушению при

статическом вдавливании штампа. Этот вид разрушения назван второй формой

разрушения породы, а ее начало вторым скачком разрушения. Обломки 3

породы, полученные при образовании второй формы разрушения, несут на себе

следы первой формы, т.е. первая и вторая формы разрушения образуются

последовательно.

Дальнейшее увеличение энергии удара до Т2' также не приводит к

качественному изменению формы разрушения. Изменение энергии удара от Т2'

18

19.

до Т3 заканчивается третьим скачком разрушения и образованием третьейформы разрушения (рисунок 2.5, г) и т.д. Каждому скачку разрушения

соответствует изменение темпа роста объема лунки 2.

Рисунок 2.5 – Схема развития разрушения при динамическом вдавливании штампа

(а, б, в, г) и зависимости V и Ауд от энергии удара (д)

Энергоемкость

разрушения горной породы AV при динамическом

вдавливании определялась по формуле

AV = Tк /V,

(2.11)

где Tк – энергия единичного удара; V – объем лунки разрушения.

Зависимость AV от Tк приведена на рисунке 2.5, д, из которого видно, что

немонотонное изменение объема разрушения по мере увеличения энергии

удара

обуславливает наличие минимумов и максимумов на кривой

энергоемкости. По мере увеличения Tк каждый последующий минимум и

максимум ниже предыдущих, т.е. в целом по мере увеличения Tк наблюдается

тенденция к уменьшению энергоемкости динамического разрушения пород.

Такое изменение энергоемкости разрушения горных пород показывает, что при

бурении следует стремиться к увеличению энергии каждого единичного

взаимодействия элемента вооружения долота с горной породой.

2.5 Абразивность горных пород

В горном деле под абразивностью горных пород понимают их

способность изнашивать металлы при трении. Изнашивание - процесс

преимущественно механический (усталостные явления на поверхностях трения,

19

20.

их деформирование, царапание, резание), а поэтому показатели абразивностигорных пород рассматриваются как показатели их механических свойств.

Под изнашиванием понимается постепенное изменение формы и размеров

детали или инструмента в процессе работы. Результат изнашивания,

проявляющийся в виде отделения частиц твердого тела или остаточной

деформации его поверхности, называется износом.

В технике используются, в основном, два показателя изнашивания:

1) интенсивность изнашивания ‒ износ, приходящийся на единицу работы

трения;

2) скорость изнашивания – износ в единицу времени:

а = W/to ,

(2.12)

где а − скорость изнашивания; W − износ в любых единицах, например, в мг,

мм, мм3 и т.д.; to − время изнашивания твердого тела.

Факторы, влияющие на изнашивание. Вид и показатели изнашивания

зависят от большого числа факторов, к основным из которых относятся:

свойства трущихся поверхностей (шероховатость, соотношение твердостей),

режим трения, вид и свойства среды, в которой работают детали или

инструменты.

Режим трения характеризуется контактным давлением, скоростью

относительного перемещения изнашиваемых поверхностей, характером

приложения нагрузки, частотой взаимодействия и др. Первые две

характеристики режима могут быть заданы обобщенным показателем ‒

удельной мощностью трения Nуд:

Nуд = fpvt ,

(2.13)

где р − давление на поверхностях трения; f ‒ коэффициент трения; vt ‒

скорость относительного перемещения изнашиваемых поверхностей.

Среда характеризуется, главным образом, смазывающей и охлаждающей

способностями. Детали горного оборудования и инструмента чаще всего

работают в воздушной среде, в воде и водных растворах, в среде

углеводородных жидкостей (масла, буровые растворы на нефтяной основе), а

также в различных эмульсиях. От смазывающей способности зависит величина

Nуд, т.к. чем лучше смазывающая способность среды, тем ниже коэффициент

трения. Вся работа трения, в конечном счете, переходит в тепло, вызывая

нагрев рабочих поверхностей и соответствующие изменения их свойств. Чем

лучше охлаждающая способность среды, тем меньше нагрев рабочих

поверхностей, тем легче условия работы инструментов. Наилучшей

охлаждающей способностью обладают вода и водные растворы.

Области изнашивания закаленной стали. Рабочие элементы деталей

горного оборудования и инструментов выполняются чаще всего из

20

21.

инструментальных или цементируемых сталей, которые подвергаютсясоответствующей термической или химико-термической обработке. Нередко

применяют упрочнение рабочих поверхностей твердым сплавом или

выполняют рабочие элементы из твердого сплава.

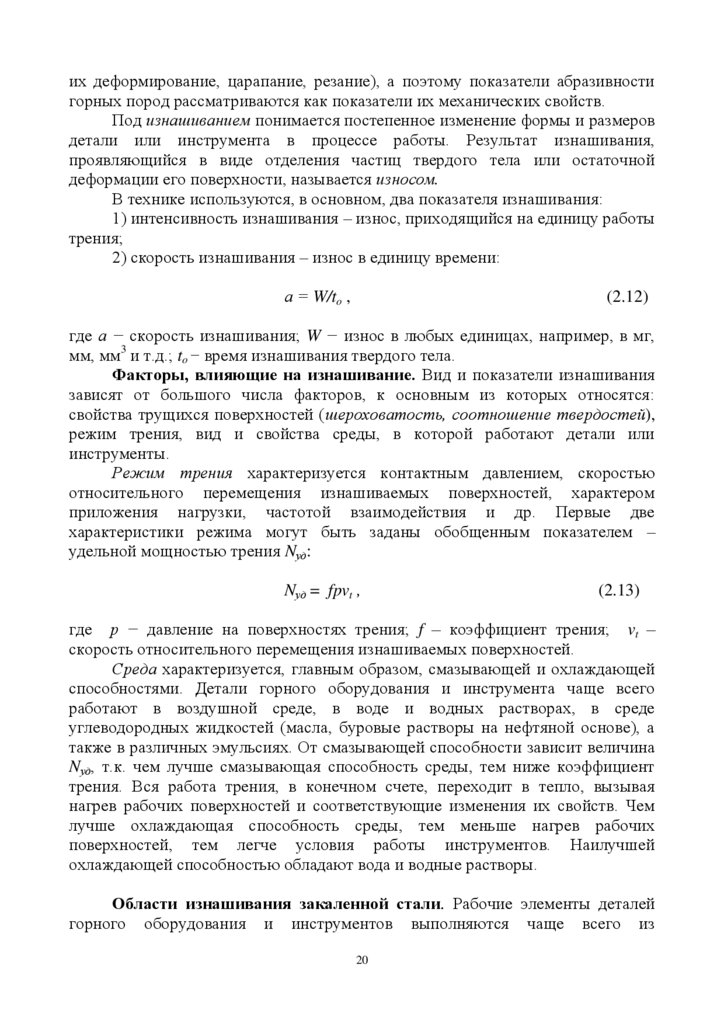

Рассмотрим основные закономерности изнашивания металлов на примере

закаленных цементируемых сталей, используемых для изготовления шарошек

буровых долот. Изучение проведено по схеме изнашивания вращающегося

диска применительно к условиям работы бурильного и шарошечного

породоразрушающего инструментов, для которых характерен периодический

контакт с горной породой. Схема изнашивания приведена на рисунке 2.6,а.

Образец из испытываемого металла в виде диска 1 прижат к горной породе 2

силой F и изнашивается при заданной частоте вращения за счет трения

скольжения о горную породу.

а

б

1 – диск; 2 – горная порода; 3 – подвод охлаждения; 4 – вид зависимости

для обломочных пород; 5 – вид зависимости для кристаллических пород

Рисунок 2.6 - Схема изнашивания вращающегося диска (а) и зависимости

скорости изнашивания стали от удельной мощности трения (б)

Испытания проводятся с промывкой или продувкой 3. В случае

определения показателей абразивности горных пород диск охлаждается водой,

а при изучении влияния среды на износ - соответствующим охлаждающим

агентом. Изнашивание ведется при равномерной подаче горной породы со

скоростью vп и при непрерывной записи момента трения. В качестве показателя

принята скорость изнашивания металла

а = dR/dt,

(2.14)

где R – радиус диска, т.е. а – скорость уменьшения радиуса диска, а в качестве

параметра режима работы – удельная мощность трения Nуд:

21

22.

Mn,

(2.15)

Rb

где М – момент трения; n - частота вращения диска, об/с; b – ширина рабочей

поверхности диска.

По результатам испытаний строятся зависимости а от Nуд, характерный

вид которых приведен на рисунке 2.6,б.

В изученном диапазоне изменения удельной мощности трения от нуля до

8 Вт/мм2 выделены три области изнашивания стали по существенному

изменению характера зависимости а от Nуд.

В первой области изнашивания ( Nуд < 0,4 Вт/мм2) скорость линейно

зависит от удельной мощности трения, т.е.

Nуд =

а = А0 Nуд ,

(2.16)

где А0 − экспериментальный параметр уравнения изнашивания (2.16).

Эта область характерна для нормальных (неаварийных) условий работы

деталей горного оборудования и бурильного инструмента.

Вторая область изнашивания (от Nуд1 до Nуд2) обусловлена началом

уменьшения твердости стали под действием тепла трения (термическим

разупрочнением стали). Поэтому эту область изнашивания нередко называют

тепловой. Переход от первой области ко второй для обломочных горных пород

характеризуется скачком скорости изнашивания, а зависимость а от Nуд

принимает вид

а = А Nуд + В,

(2.17)

где А и В − экспериментальные параметры уравнения изнашивания, зависящие

от абразивности горной породы.

В случае кристаллических осадочных горных пород при переходе из

первой области изнашивания во вторую нарушается линейность зависимости а

от Nуд, которая принимает вид

а = АNудk ,

(2.18)

где А и k – экспериментальные параметры, также зависящие от абразивности

породы.

Вторая область изнашивания характерна для работы элементов

вооружения породоразрушающих инструментов, т.к. забойная мощность,

ограниченная первой областью изнашивания, не обеспечивает приемлемую

скорость разрушения горной породы. Ширина второй области зависит от

твердости горной породы. Чем тверже порода, тем уже вторая область.

Третья область изнашивания (рисунок 2.6,б при Nуд > Nуд2)

наблюдается только при разрушении наиболее твердых пород. Под действием

тепла трения разупрочнение поверхности металла приводит к такому снижению

22

23.

сопротивления металла сдвигу, что оно становится меньше сопротивлениясдвигу горной породы, и изнашивание металла приобретает катастрофический

характер, а скорость изнашивания резко возрастает. Эта область изнашивания

возникает при нарушении режима смазывания и охлаждения, и нередко ее

называют областью катастрофического изнашивания, так как в этом случае

детали или инструменты весьма быстро выходят из строя.

Скорость изнашивания твердого сплава при разрушении горных пород

в 60…100 раз меньше, чем скорость изнашивания закаленной стали, и прямо

пропорциональна удельной мощности трения. Однако при Nуд > 4 Вт/мм2

наблюдается резкое увеличение скорости изнашивания твердого сплава,

связанное с выкрашиванием, а далее и с хрупким его разрушением.

Следовательно, твердый сплав, как и закаленная сталь, не может надежно

работать при больших удельных мощностях трения, соответствующих третьей

области изнашивания стали.

2.6 Определение показателей абразивности горных пород.

Классификация по абразивности

Показатели абразивности определяют по областям изнашивания. В

первой области в качестве показателя использован угловой коэффициент А0

уравнения (2.16), физический смысл которого – скорость изнашивания при

Nуд = 1 Вт/мм2. Испытания рекомендуется проводить при Nуд = 0,2…0,3 Вт/мм2

и определять показатель абразивности по формуле

а11 = а/ Nуд ,

(2.19)

где а и Nуд – измеренные значения скорости изнашивания и удельной мощности

трения при испытании; первая цифра индекса показателя – область

изнашивания, а вторая – условная удельная мощность.

Для второй области изнашивания в качестве показателей абразивности

предложены две величины скорости изнашивания: а21 при Nуд = 1 Вт/мм2 и а25

при Nуд = 5 Вт/мм2 (в индексах при а цифра 2 означает вторую область

изнашивания, а цифры 1 и 5 – значения Nуд). Параметры уравнений

изнашивания для соответствующих горных пород определяются из уравнений

(1.13) или (1.14).

В таблице 2.3 приведена классификация абразивности горных пород по

отношению цементированной закаленной стали марки 20ХН3А. Все горные

породы разделены на 12 категорий, которые объединены в три группы по

четыре категории в каждой.

К группе малоабразивных горных пород относятся галоидные,

сульфатные и карбонатные отложения без существенной примеси кварца и

халцедона. К группе пород средней абразивности относят те же отложения, что

и в первой группе, но с примесью кварца и халцедона до 30 % (кварц и

халцедон алевритовой фракции), а также глины и аргиллиты.

23

24.

Таблица 2.3 - Классификация по абразивности осадочных горных породпо отношению к закаленной стали

Группы

Категории

а21, мм/ч

Малоабразивные

(неабразивные)

1, 2, 3, 4

до 0,2

Средней

абразивности

5, 6, 7, 8

>0,2-1,2

Высокоабразивные

(абразивные)

9, 10, 11, 12

> 1,2

Определение абразивности горных пород в категориях. Косвенные

методы оценки абразивности. В промысловой практике широкое применение

находят показатели абразивности горных пород, выраженные в категориях. При

наличии кернового материала и результатов его испытания на абразивность

нетрудно сделать переход к категориям. Например, по данным испытаний

методом изнашивания диска пересчет можно сделать по следующим

эмпирическим формулам:

Ак = 12(1 – ехр(-1,146· а210,614)), кат.;

(2.20)

Ак = 12(1 – ехр(-0,554· а250,712)), кат.,

(2.21)

где Ак − абразивность горной породы в категориях.

На практике широкое применение нашел косвенный метод (метод

аналогий) оценки абразивности в категориях по шламу и другой геологогеофизической информации. Для этого определяют те же характеристики

горной породы, что и для оценки твердости в категориях, и находят аналог в

тех же таблицах соответствия, т.к. эти таблицы включают две параллельные

колонки: одна с данными о твердости в категориях, а другая с данными об

абразивности в категориях.

При проведении расчетов по оценке ожидаемой долговечности стального

вооружения шарошек может возникнуть необходимость определения

показателей абразивности горных пород по данным об их абразивности в

категориях. С этой целью получены следующие формулы:

ln12 ln( 12 Ак )

а21 =

1,146

1,629

ln12 ln( 12 Ак

а25 =

0,5544

1,404

)

мм/ч;

(2.22)

мм/ч.

(2.23)

Зависимости (2.20), (2.21), (2.22) и (2.23) получены при условии, что

Ак = 12 кат. является горизонтальной асимптотой зависимостей абразивности в

категориях от показателей абразивности горной породы в мм/ч.

24

25.

2.7 Особенности изнашивания твердого сплаваДля выполнения вооружения породоразрушающих инструментов широко

используется вольфрамокобальтовый твердый сплав. Его твердость превышает

твердость наиболее твердых породообразующих минералов осадочных горных

пород. Например, микротвердость твердого сплава 14000...16000 МПа, а

микротвердость кварца (наиболее твердого породообразующего минерала

осадочных горных пород) - 11000...12000 МПа. Поэтому износостойкость

твердого сплава в нормальных условиях в 60...100 раз выше, чем закаленной

стали.

2.8 Влияние состава и строения горных пород

на сопротивление разрушению

Твердость и прочность плотных осадочных пород находится в прямой

зависимости от твердости их породообразующих минералов. На твердость

алевролитов и песчаников существенно влияют состав и строение

цементирующего вещества. Например, твердость таких горных пород

одинакового минералогического состава, сцементированных глинистым

цементом, почти в три раза меньше твердости аналогичных пород, но

сцементированных карбонатным цементом.

Твердость некарбонатных глин и мергелей увеличивается прямо

пропорционально содержанию в них твердых минералов (полевых шпатов,

кварца и др.), особенно их содержится более 20 %.

Твердость карбонатных пород резко возрастает при окремнении. Даже

при небольшом содержании кремнезема (до 10 %) резко повышаются твердость

и предел текучести пород.

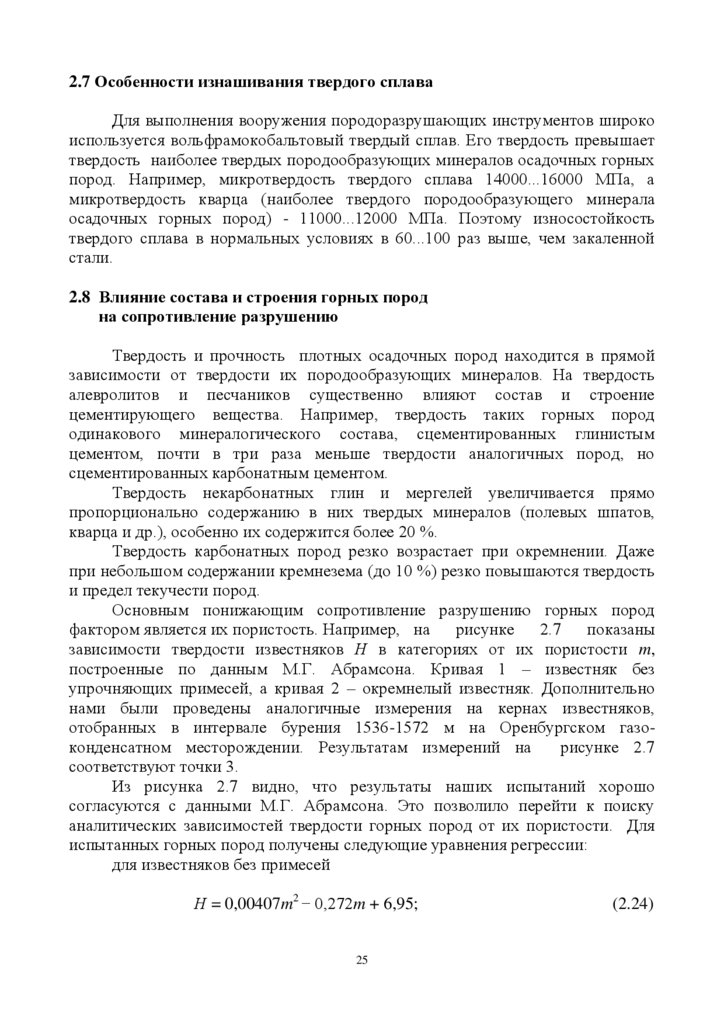

Основным понижающим сопротивление разрушению горных пород

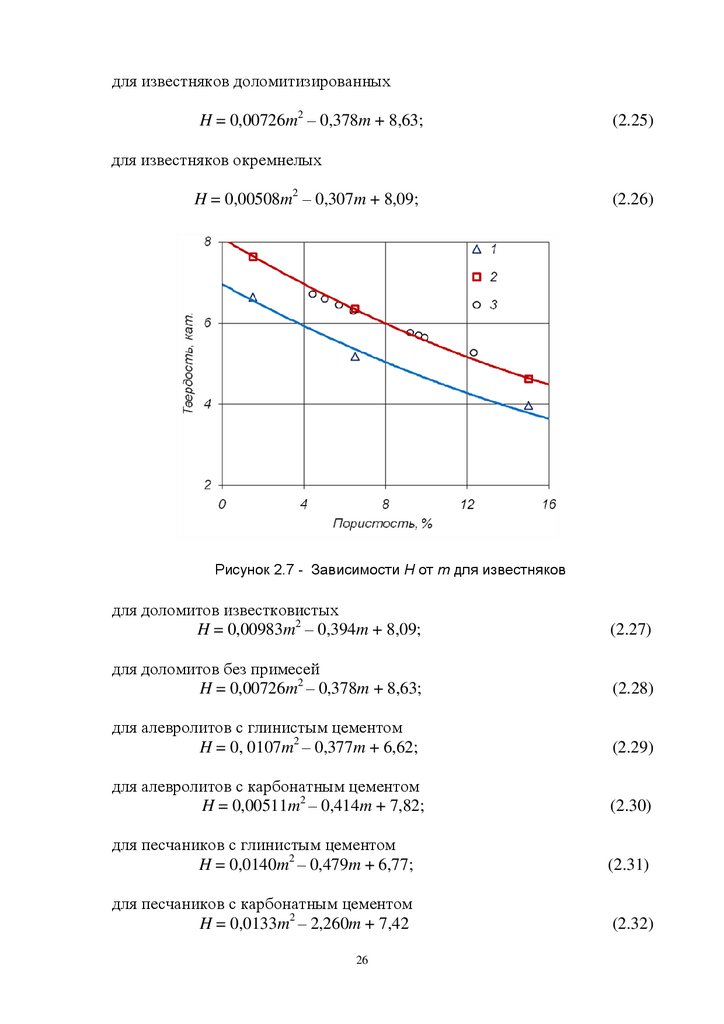

фактором является их пористость. Например, на рисунке 2.7 показаны

зависимости твердости известняков Н в категориях от их пористости m,

построенные по данным М.Г. Абрамсона. Кривая 1 – известняк без

упрочняющих примесей, а кривая 2 – окремнелый известняк. Дополнительно

нами были проведены аналогичные измерения на кернах известняков,

отобранных в интервале бурения 1536-1572 м на Оренбургском газоконденсатном месторождении. Результатам измерений на

рисунке 2.7

соответствуют точки 3.

Из рисунка 2.7 видно, что результаты наших испытаний хорошо

согласуются с данными М.Г. Абрамсона. Это позволило перейти к поиску

аналитических зависимостей твердости горных пород от их пористости. Для

испытанных горных пород получены следующие уравнения регрессии:

для известняков без примесей

Н = 0,00407m2 − 0,272m + 6,95;

25

(2.24)

26.

для известняков доломитизированныхH = 0,00726m2 – 0,378m + 8,63;

(2.25)

для известняков окремнелых

H = 0,00508m2 – 0,307m + 8,09;

(2.26)

Рисунок 2.7 - Зависимости Н от m для известняков

для доломитов известковистых

H = 0,00983m2 – 0,394m + 8,09;

(2.27)

для доломитов без примесей

H = 0,00726m2 – 0,378m + 8,63;

(2.28)

для алевролитов с глинистым цементом

H = 0, 0107m2 – 0,377m + 6,62;

(2.29)

для алевролитов с карбонатным цементом

H = 0,00511m2 – 0,414m + 7,82;

(2.30)

для песчаников с глинистым цементом

H = 0,0140m2 – 0,479m + 6,77;

(2.31)

для песчаников с карбонатным цементом

H = 0,0133m2 – 2,260m + 7,42

(2.32)

26

27.

при коэффициенте детерминации R2 > 0,97. Высокий коэффициентдетерминации обусловлен не только тесной корреляционной связью, но и тем,

что уравнения регрессии получены по средним значениям, полученным при

числе испытаний от 5 до 10 на каждом уровне. В формулы (2.24)-(2.32)

пористость следует подставлять в %.

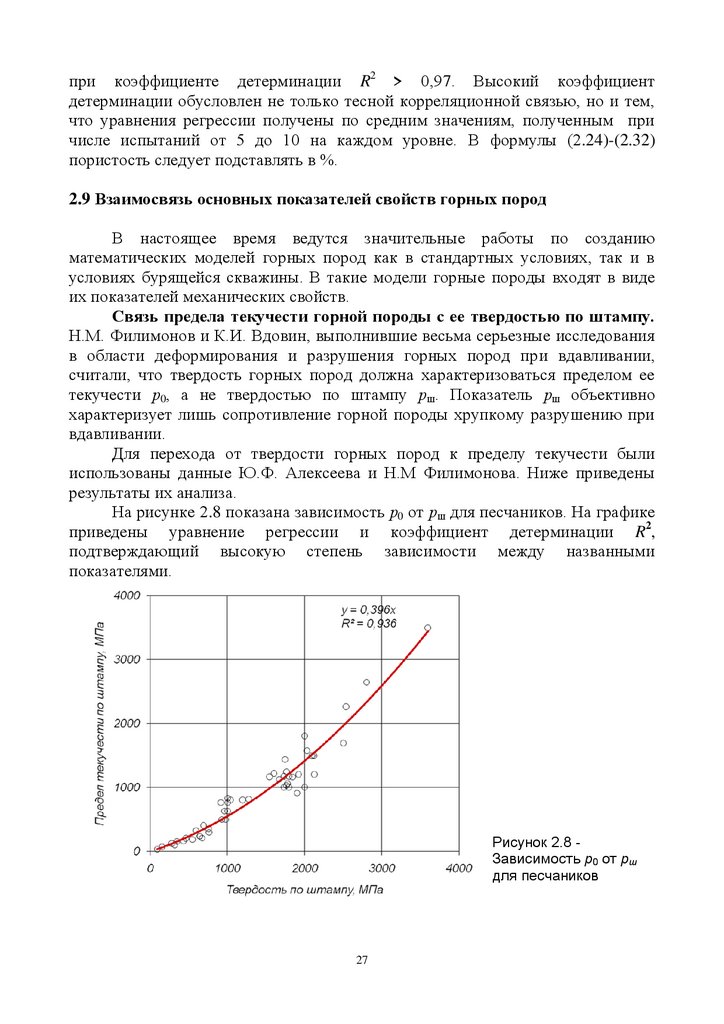

2.9 Взаимосвязь основных показателей свойств горных пород

В настоящее время ведутся значительные работы по созданию

математических моделей горных пород как в стандартных условиях, так и в

условиях бурящейся скважины. В такие модели горные породы входят в виде

их показателей механических свойств.

Связь предела текучести горной породы с ее твердостью по штампу.

Н.М. Филимонов и К.И. Вдовин, выполнившие весьма серьезные исследования

в области деформирования и разрушения горных пород при вдавливании,

считали, что твердость горных пород должна характеризоваться пределом ее

текучести р0, а не твердостью по штампу рш. Показатель рш объективно

характеризует лишь сопротивление горной породы хрупкому разрушению при

вдавливании.

Для перехода от твердости горных пород к пределу текучести были

использованы данные Ю.Ф. Алексеева и Н.М Филимонова. Ниже приведены

результаты их анализа.

На рисунке 2.8 показана зависимость р0 от рш для песчаников. На графике

приведены уравнение регрессии и коэффициент детерминации R2,

подтверждающий высокую степень зависимости между названными

показателями.

Рисунок 2.8 Зависимость р0 от рш

для песчаников

27

28.

Аналогичный анализ данных был выполнен и для других горных пород.Ниже приведены полученные уравнения регрессии:

для алевролитов

р0 = 0,0000781∙рш2 + 0,513∙рш;

(2.33)

р0 = 0,0000404∙рш2 + 0,646∙рш;

(2.34)

для аргиллитов

для карбонатных пород

р0 = 0,0000470∙рш2 + 0,548∙рш

(2.35)

при коэффициенте детерминации R2 > 0.90.

Недостатком показателя р0 является очень высокий коэффициент

вариации при измерении его на одних и тех же образцах горной породы из-за

весьма малых диаметров штампа. Основной объем измерений выполнен при

вдавливании штампов диаметром 1,5 и 2,0 мм. Эти размеры соизмеримы со

структурными элементами горной породы, что и обусловливает высокий

коэффициент вариации. Отсюда следует, что методика измерения предела

текучести требует существенной доработки.

Зависимость модуля деформации С (упругости) при вдавливании от

р0 горной породы. Далее были проанализированы результаты измерений

модуля деформации (упругости) пород и предела текучести по штампу,

полученные при испытании названных выше горных пород.

На рисунке 2.9 результаты

измерений представлены графически.

Влияния вида горных пород не

наблюдалось, а поэтому точки для

разных

пород

не

выделены.

Зависимость С от р0 распадается на

две области. В первой области (р0 <

1500 МПа) модуль С увеличивается

прямо пропорционально р0:

С = А р0,

Рисунок 2.9 ‒ Зависимость модуля

упругости осадочных горных пород

от предела их текучести по штампу

(2.36)

где

А

–

коэффициент

пропорциональности, равный

21,6

10,7 с вероятностью 0,90. Во второй

области (р0 > 1500 МПа) величина С стабилизируется в пределах С = 32900

14000 МПа. Это обусловлено тем, что модуль упругости горной породы не

может быть больше модуля упругости породообразующего минерала.

Повышенные значения модуля упругости во второй области наблюдались у

доломитов.

28

29.

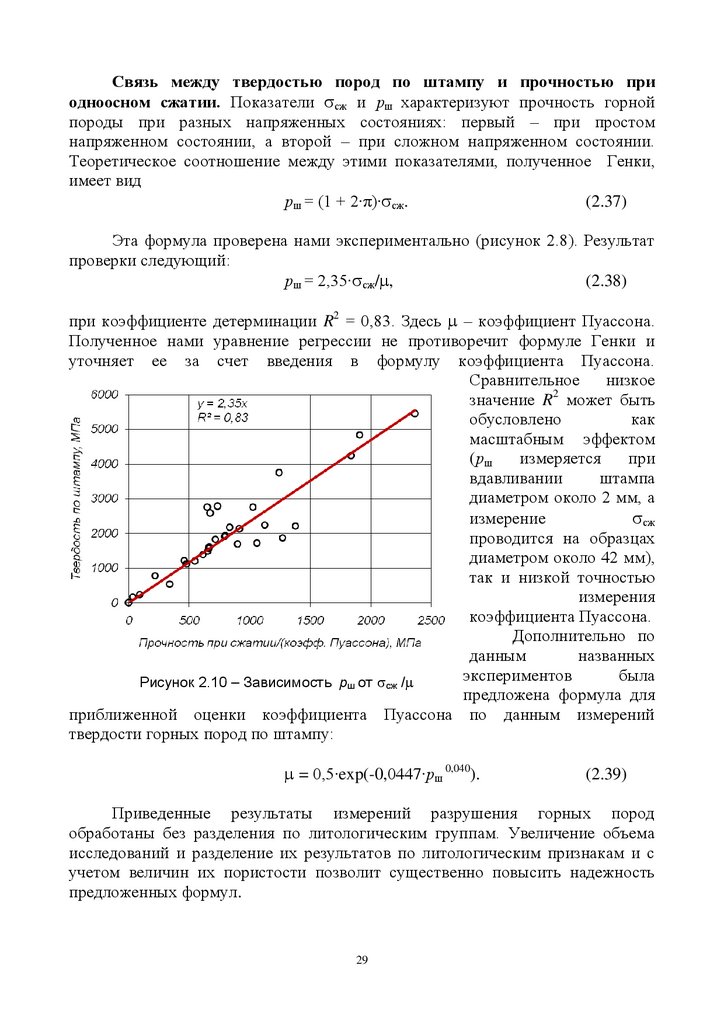

Связь между твердостью пород по штампу и прочностью приодноосном сжатии. Показатели сж и рш характеризуют прочность горной

породы при разных напряженных состояниях: первый – при простом

напряженном состоянии, а второй – при сложном напряженном состоянии.

Теоретическое соотношение между этими показателями, полученное Генки,

имеет вид

рш = (1 + 2∙π)∙ сж.

(2.37)

Эта формула проверена нами экспериментально (рисунок 2.8). Результат

проверки следующий:

рш = 2,35∙ сж/ ,

(2.38)

при коэффициенте детерминации R2 = 0,83. Здесь ‒ коэффициент Пуассона.

Полученное нами уравнение регрессии не противоречит формуле Генки и

уточняет ее за счет введения в формулу коэффициента Пуассона.

Сравнительное

низкое

2

значение R может быть

обусловлено

как

масштабным эффектом

(рш

измеряется

при

вдавливании

штампа

диаметром около 2 мм, а

измерение

сж

проводится на образцах

диаметром около 42 мм),

так и низкой точностью

измерения

коэффициента Пуассона.

Дополнительно по

данным

названных

экспериментов

была

Рисунок 2.10 – Зависимость рш от сж /

предложена формула для

приближенной оценки коэффициента Пуассона по данным измерений

твердости горных пород по штампу:

= 0,5∙exp(-0,0447∙рш 0,040).

(2.39)

Приведенные результаты измерений разрушения горных пород

обработаны без разделения по литологическим группам. Увеличение объема

исследований и разделение их результатов по литологическим признакам и с

учетом величин их пористости позволит существенно повысить надежность

предложенных формул.

29

30.

Тема 3. ОБЩИЕ СВЕДЕНИЯ О ПОРОДОРАЗРУШАЮЩИХИНСТРУМЕНТАХ

3.1 Назначение породоразрушающих инструментов и требования к ним

При бурении на нефть и газ используется механический метод

разрушения горных пород для создания горной выработки (скважины), при

котором скважина как бы высверливается в горной породе с помощью

породоразрушающих инструментов. Назначением породоразрушающих

инструментов является измельчение горной породы на забое, формирование

ствола скважины и удаление измельченной породы (шлама) с забоя. В случае

бурения с отбором образцов горной породы (кернов) возникает дополнительная

функция по формированию керна в центре забоя скважины.

В соответствии с назначением к породоразрушающим инструментам

предъявляют следующие требования:

1) высокая разрушающая способность, которая оценивается величиной

проходки за один оборот инструмента (интенсивностью разрушения) и может

изменяться от сотых долей миллиметра до нескольких миллиметров за один

оборот инструмента;

2) высокая износостойкость, которая характеризуется временем работы

инструмента до отказа;

3) низкая энергоемкость разрушения породы (требование по

энергосбережению);

4) низкая стоимость метра бурения инструментом.

3.2 Функциональные системы породоразрушающих инструментов.

Классификации инструментов

В курсе «Разрушение горных пород» породоразрушающие инструменты

рассматриваются не по конструктивным элементам, а по функциональным

элементам и системам. На рисунке 3.1 приведен общий вид наиболее

распространенных породоразрушающих инструментов (долот): лопастного

долота с алмазно-твердосплавным вооружением (рисунок 3.1,а) и шарошечного

долота с твердосплавным вооружением (рисунок 3.1,б). Для таких лопастных

долот широко используется аббревиатура PDC по первым буквам английского

названия материала резцов ‒ поликристаллическая алмазная композиция.

Долота (рисунок 3.1) содержат следующие системы:

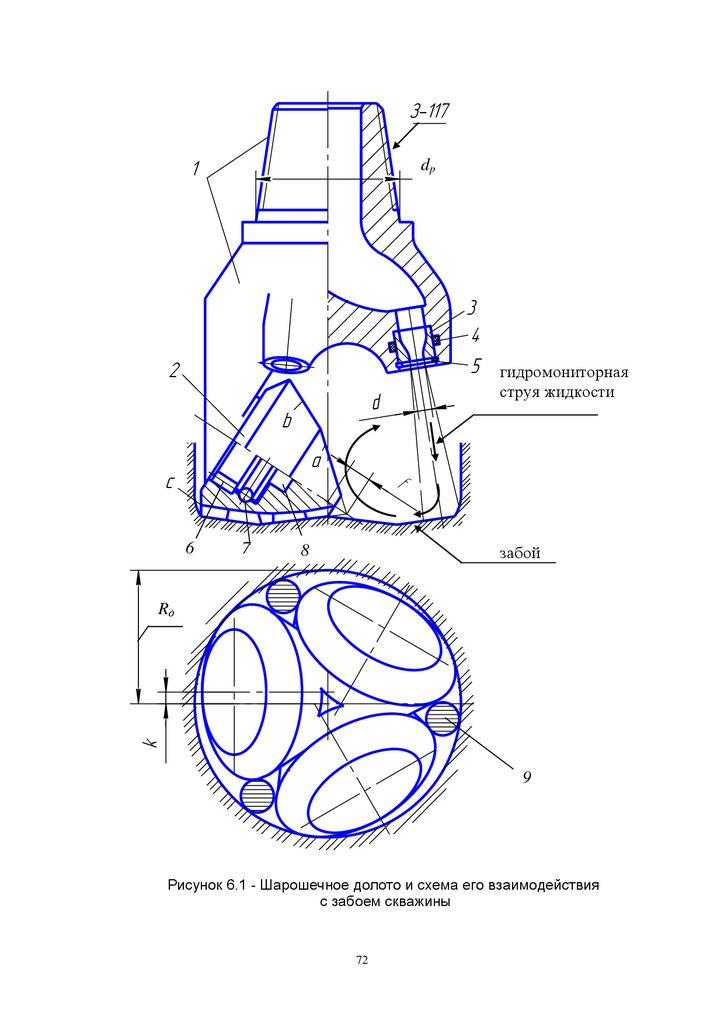

1) корпус 1 с присоединительной резьбой 2, предназначенный для

размещения всех систем инструмента и для присоединения его к бурильному

инструменту или к валу забойного двигателя;

2) вооружение 3 в виде режущих элементов или инденторов,

непосредственно взаимодействующих с горной породой при бурении;

3) систему промывки 4 забоя, очистки и охлаждения деталей

породоразрушающих инструментов;

30

31.

4) опоры шарошек и система смазки 5 подшипников опоры (в случаешарошечных породоразрушающих инструментов).

На долотах выполняется преимущественно коническая замковая резьба,

которая обозначается буквой З, например З-117. Цифра 117 ‒ округленное

значение диаметра основания замкового конуса.

Породоразрушающие инструменты классифицируются по всем

функциональным системам. Ниже рассматриваются классификации только по

вооружению, а остальные будут рассмотрены по мере изучения

соответствующих систем.

Породоразрушающие инструменты по общему назначению делятся на

три группы:

1) для бурения сплошным забоем – долота (рисунок 3.1);

2) для бурения кольцевым забоем с отбором керна (образцов горной

породы, проходимой скважиной) – бурильные головки;

3) инструменты специального назначения.

а

2

Рисунок 3.1 - Шестилопастное долото PDC (а) и трехшарошечное долото (б)

Каждая группа породоразрушающих инструментов по принципу

воздействия на забой делится на четыре подгруппы:

1) режуще-скалывающего действия (РС) – вооружение выполняется в

виде лопастей, оснащенных резцами, которые во время бурения находится в

постоянном контакте с разрушаемой горной породой;

2) режуще-истирающего действия (ИР) – вооружение выполняется в виде

алмазных зерен, выступающих над поверхностями лопастей, секторов или

31

32.

корпуса, которые во время бурения находится в постоянном или длительномпериодическом контакте с забоем;

3) дробяще-скалывающего действия (шарошечные) – вооружение

выполняется в виде фрезерованных зубьев или вставных зубков, размещенных

на шарошках. Шарошки перекатываются по забою, вращаясь пассивно за счет

зацепления зубьев с забоем. Поэтому во время бурения каждый элемент имеет

кратковременный периодический контакт с забоем скважины;

4) дробящего действия, которые предназначены для ударного бурения.

Инструменты четвертой подгруппы в книге не рассматриваются, т.к. при

бурении на нефть и газ не применяются.

Деление породоразрушающих инструментов на подгруппы весьма

условно, так как вид разрушения горных пород зависит не только от

конструкции вооружения, но и от твердости горных пород.

Все породоразрушающие инструменты делятся на типы в соответствии с

твердостью горных пород, для которых они предназначены, и на два класса в

соответствии с абразивностью горных пород. Типы и классы вооружения

шарошечных долот ОАО "Волгабурмаш" приведены в таблице 3.1.

Таблица 3.1 - Типы и классы и типы вооружения шарошек

1-го класса

По ГОСТ

Сode

20692-2003

IADC

М

11, 12

МС

13

С

21

СТ

23

Т

31

-

2-го класса

По ГОСТ

Сode

20692-2003

IADC

ОМЗ

43

МЗ

51

МСЗ

53

СЗ

54

ТЗ, ТКЗ

62, 63

К

74

ОК

83

Назначение (твердость

горных пород)

Очень мягкие и мягкие

Мягкие

Мягкие и средней твердости

Средней твердости и твердые

Твердые

Крепкие

Очень крепкие

Шарошечные долота с вооружением первого класса предназначены для

разбуривания неабразивных горных пород, а долота с вооружением шарошек

второго класса – абразивных горных пород. В горных породах средней

абразивности классы долот конкурируют.

Горные породы могут чередоваться по твердости. Для таких интервалов

бурения предназначены промежуточные типы долот. Например, долота первого

класса М, С и Т относятся к основным типам, а долота МС и СТ ‒ к

промежуточным типам. Долота второго класса МЗ, СЗ, ТЗ, К и ОК относятся к

основным типам, а долота МСЗ и ТКЗ ‒ к промежуточным типам.

32

33.

3.3 Материалы вооружения породоразрушающих инструментов3.3.1 Твердый сплав является одним из самых распространенных

материалов для вооружения и армирования рабочих элементов

породоразрушающих инструментов. Основными компонентами твердого

сплава являются карбид вольфрама (WC) и кобальт (Со). В таблице 3.2.

приведены некоторые показатели механических свойств карбида вольфрама и

кобальта по данным Г.С. Креймера.

Таблица 3.2 - Показатели механических свойств карбида вольфрама и кобальта

Компонента

WC

Co

Модуль

Юнга, МПа

731000

215000

Коэффициент

Пуассона

0,20

0,32

сж,

и,

МПа

3000

1250

МПа

520-560

-

Микротвердость,

МПа

17300

2500

Из таблицы 3.2 видно, что компоненты твердого сплава имеют

существенно разные механические свойства. Соответственно при изменении

содержания компонент в сплаве меняются и его свойства. Например, для

изготовления зубков используются твердые сплавы ВК4В, ВК8ВК и ВК11ВК и

др. В шифре первые две буквы означают вольфрамо-кобальтовый, цифры –

содержание кобальта в процентах, последние буквы отражают особенности

сплава: В – повышенная вязкость, К – повышенная стойкость при ударных

нагрузках.

Микротвердость твердого сплава для изготовления зубков составляет

14000…16000 МПа, а прочность на изгиб не менее 1750 МПа.

Для армирования поверхностей наплавкой используются релит «З»

зерновой при нагреве токами высокой частоты и релит «ТЗ» трубчатозерновой

при нагреве ацетилено-кислородным пламенем. Основной частью релита также

является порошкообразный карбид вольфрама. Зерновые сплавы представляют

собой шихту, при расплавлении и последующем твердении которой на

поверхности армируемой детали или инструмента образуется твердый

износостойкий слой.

3.3.2 Алмаз как материал для изготовления вооружения долот в

настоящее время находит все более широкое применение. Алмаз ‒ минерал,

полиморфная модификация углерода. Кристаллы алмаза представляют собой

октаэдры, ромбододекаэдры и др. Размеры кристаллов от микроскопических до

весьма крупных, массой до 3000 карат (1 карат ‒ 0,2 г). Кристаллическая

структура атомная, отличается плотной упаковкой и равномерным

распределением связей в пространстве. Это обусловливает высокую плотность

(3500 кг/м3), твердость и жесткость алмаза. Микротвердость алмаза в 10 раз

выше, чем кварца, и в 6 раз выше, чем твердого сплава. Модуль Юнга алмаза

88 104 МПа, т.е. в два раза выше, чем у твердого сплава, и в четыре раза выше,

33

34.

чем у стали. Алмазы имеют уникально высокие теплофизические свойства:теплопроводность алмаза в 2,3 раза, а теплоемкость в три раза выше, чем у

твердого сплава. Благодаря этим свойствам алмазы имеют исключительно

высокую износостойкость при трении скольжения.

Наряду с достоинствами алмаз имеет и недостатки: он весьма хрупок

(имеет совершенную спайность по октаэдру), при температуре 1850 С в

вакууме алмаз превращается в графит, а на воздухе уже при температуре около

600 С быстро окисляется и более высокой температуре сгорает с образованием

углекислого газа.

Алмазы делятся на две группы: ювелирные и технические. Для бурения

используют только технические алмазы, которые делятся на подгруппы: борт,

баллас и карбонадо.

Борт − алмазы в виде неправильных кристаллов и агрегатов желтого,

коричневого или серого цвета.

Баллас

−

шаровидные

агрегаты,

представляющие

собой

крупнокристаллическое ядро, покрытое мелкокристаллической корочкой. Цвет

от мутно-белого до серого.

Карбонадо − плотные, мелкокристаллические агрегаты. Цвет от серого

до черного.

Перед использованием для оснащения долот алмазы подвергают

подготовительной обработке. Вид подготовленных зерновых алмазов показан

на рисунке 3.2.

Современная промышленность освоила производство искусственных

(синтетических) алмазов, а также композиционных сверхтвердых материалов,

которые

используются

для

изготовления

элементов

вооружения

породоразрушающих

инструментов.

Элементы вооружения могут представлять

собой резцы, зубки и вставки, например,

долото PDC на рисунке 3.1 оснащено

алмазно-твердосплавными резцами.

3.3.3 Сталь является основным Рисунок 3.2 – Алмазы (алмазные

материалом для изготовления корпусов

зерна), подготовленные для

шарошек

и

породоразрушающих

оснащения долота

инструментов. Кроме того, стальным

выполняется вооружение шарошек для бурения неабразивных горных пород.

Некоторые марки стали для изготовления деталей шарошечных долот

приведены в таблице 3.3.

Из таблицы 3.3 видно, что основные детали долота изготавливают из

никель-молибденовых, хромо-никель-молибденовых и хромо-марганец-никельмолибденовых сталей, а тела качения из кремний-молибден-ванадиевой стали.

34

35.

Для повышения износостойкости лапы и шарошки подвергаютсяцементации на глубину 0,6…2,4 мм с последующей двойной закалкой и

отпуском, а также армированию поверхностей твердым сплавом.

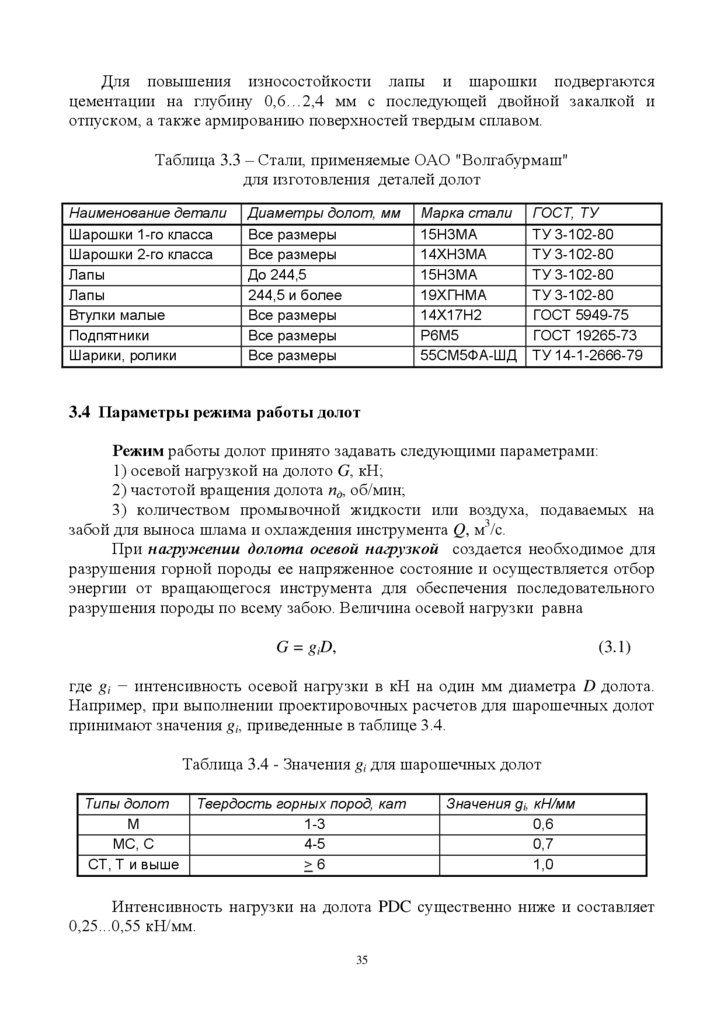

Таблица 3.3 ‒ Стали, применяемые ОАО "Волгабурмаш"

для изготовления деталей долот

Наименование детали

Шарошки 1-го класса

Шарошки 2-го класса

Лапы

Лапы

Втулки малые

Подпятники

Шарики, ролики

Диаметры долот, мм

Все размеры

Все размеры

До 244,5

244,5 и более

Все размеры

Все размеры

Все размеры

Марка стали

15Н3МА

14ХН3МА

15Н3МА

19ХГНМА

14Х17Н2

Р6М5

55СМ5ФА-ШД

ГОСТ, ТУ

ТУ 3-102-80

ТУ 3-102-80

ТУ 3-102-80

ТУ 3-102-80

ГОСТ 5949-75

ГОСТ 19265-73

ТУ 14-1-2666-79

3.4 Параметры режима работы долот

Режим работы долот принято задавать следующими параметрами:

1) осевой нагрузкой на долото G, кН;

2) частотой вращения долота пд, об/мин;

3) количеством промывочной жидкости или воздуха, подаваемых на

забой для выноса шлама и охлаждения инструмента Q, м3/с.

При нагружении долота осевой нагрузкой создается необходимое для

разрушения горной породы ее напряженное состояние и осуществляется отбор

энергии от вращающегося инструмента для обеспечения последовательного

разрушения породы по всему забою. Величина осевой нагрузки равна

G = giD,

(3.1)

где gi − интенсивность осевой нагрузки в кН на один мм диаметра D долота.

Например, при выполнении проектировочных расчетов для шарошечных долот

принимают значения gi, приведенные в таблице 3.4.

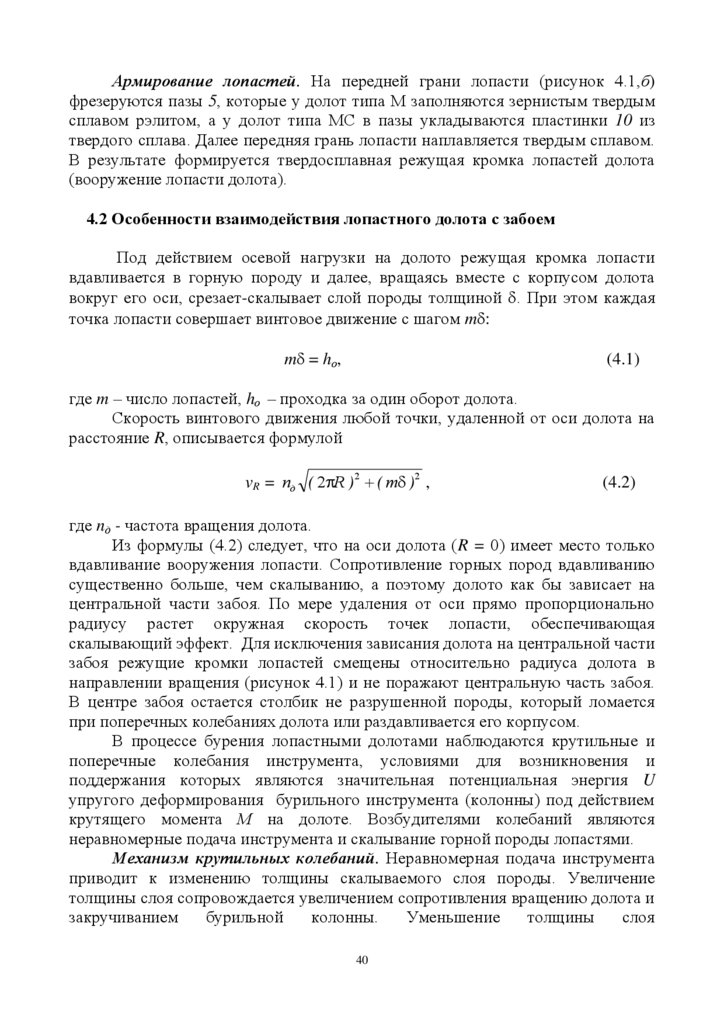

Таблица 3.4 - Значения gi для шарошечных долот

Типы долот

М

МС, С

СТ, Т и выше

Твердость горных пород, кат

1-3

4-5

>6

Значения gi, кН/мм

0,6

0,7

1,0

Интенсивность нагрузки на долота PDC существенно ниже и составляет

0,25...0,55 кН/мм.

35

36.

По частоте вращения различают три режима работы:1) низкооборотное (роторное) бурение – nд < 110 об/мин;

2) при средних частотах вращения, в пределах которых выделяют два

диапазона: 110 < nд < 300 об/мин; 300 < nд < 450 об/мин. Эти диапазоны

реализуются при вращении долот объемными забойными двигателями,

редукторными турбобурами и электробурами;

3) высокооборотное бурение − nд > 450 об/мин. Реализуется при бурении

с безредукторными турбобурами и электробурами.

Промывка или продувка

скважины должны обеспечивать полное и

своевременное удаление шлама с забоя

и

из

скважины

и

работу

гидравлических забойных двигателей, а также обеспечить охлаждение и

очистку вооружения породоразрушающих инструментов от налипающей

горной породы. Расход бурового раствора предварительно подбирается из

трех условий:

1) из условия очистки забоя от шлама определяется расход Q1:

Q1 = qудFз,

(3.2)

где qуд − удельный расход бурового раствора, м3/с м2 или м/с; Fз – площадь

забоя скважины

Fз = 0,785D2,

(3.3)

где D – диаметр долота. Величину qуд рекомендуется брать в пределах

0,57…0,65 м/с;

2) из условия подъема шлама в кольцевом зазоре между бурильными

трубами и стенкой скважины определяется расход Q2:

Q2 = uFк,

(3.4)

где u − необходимая скорость восходящего потока жидкости, м/с; Fк –

площадь кольцевого зазора

Fк = 0,785(D2 ‒ d2),

(3.5)

где d – диаметр бурильной трубы. В зависимости от условий и способа бурения

величина u выбирается в пределах от 0,2 до 0,7 м/с.

3) из условия обеспечения работы гидравлического забойного двигателя

определяется расход Q3. При этом ожидаемый максимальный крутящий

момент на долоте сопоставляется с крутящим моментом забойного двигателя

при большем расходе из рассчитанных выше Q1 или Q2. Если крутящий

момент двигателя недостаточен, то вначале рассматривается возможность

36

37.

установки большего числа секций двигателя и лишь когда эта возможностьисчерпана, прибегают к использованию увеличенного расхода Q3 жидкости.

Из трех полученных расходов принимается наибольший.

В начале бурения после спуска долота до забоя бурильщик включает

последовательно промывку, вращение долота, а затем плавно нагружает

долото. Обязательно перед нагружением долота необходимо убедиться, что

промывка идет нормально.

3.5 Показатели работы долота

Производительность долота принято характеризовать длиной ствола

скважины, пробуренного долотом до его полного износа. Этот показатель

называется проходка на долото, обозначается Н и измеряется в метрах.

Стойкость или долговечность долота, характеризующаяся временем

механического бурения долотом до его полного износа (до отказа),

обозначается буквой Т и измеряется в часах. Показатели Н и Т первичные, по

ним определяют другие, более сложные расчетные показатели. Отношение

Н/Т = vм

(3.6)

получило название механической скорости проходки (бурения), измеряется в

м/ч и характеризует среднюю скорость разрушения горной породы.

Для характеристики общего темпа углубления скважины используется

показатель, называемый рейсовой скоростью vp:

vp =

Н

,

Т Т сп Т в

(3.7)

где Тсп − время на спуск и подъем инструмента для смены долота; Тв ‒ время на

вспомогательные работы, отнесенные к рейсу.

Наиболее общий интегральный показатель работы долота –

себестоимость одного метра проходки. Однако из-за сложности расчета этот

показатель пока не нашел широкого применения. Взамен используется

показатель стоимости метра проходки по затратам, зависящим от

времени. Этот показатель рассчитывается по формуле

с=

с у ( Т Т сп Т в ) с д

, руб/м,

(3.8)

Н

где су – стоимость эксплуатации буровой установки в течение одного часа; сд –

стоимость долота с учетом снабженческих наценок.

37

38.

3.6 Критерии оптимизации выбора и режима работы долотПроблема улучшения технико-экономических показателей бурения

обусловливает необходимость непрерывной оптимизации как выбора

породоразрушающих инструментов, так и режима их работы. Для принятия

решения об оптимальности того или иного варианта породоразрушающего

инструмента и режима его работы используются экстремальные значения

показателей работы долота:

Н max;

vм max;

vp max;

c min.

(3.9)

Наиболее мощными являются критерии vp max и c min.

Практика бурения накладывает ограничения на величины критериев.

Поэтому ставится вопрос о комплексном применении критериев, например:

1) vp max при

c < cп, где сп – плановая стоимость 1 м проходки,

обеспечивающая затраты на бурение в пределах сметы;

2) c min при vp > vрп, где vрп – плановая рейсовая скорость,

обеспечивающая строительство скважины в установленные сроки.

В настоящее время сопоставление новых и применяемых (базовых)

вариантов долот и режимов их работы регламентируется типовой методикой

ВНИИБТ, которой предусматриваются параллельные испытания вариантов и

их сравнение по критерию c min. Для принятия решения проводится оценка

статистической значимости различия вариантов одним из методов статистики.

В бурении наибольшее распространение получил статистический метод

сравнения средних арифметических значений сопоставляемых показателей

бурения с использованием t-критерия Стьюдента.

38

39.

Тема 4. РЕЖУЩЕ-СКАЛЫВАЮЩИЕ ПОРОДОРАЗРУШАЮЩИЕИНСТРУМЕНТЫ

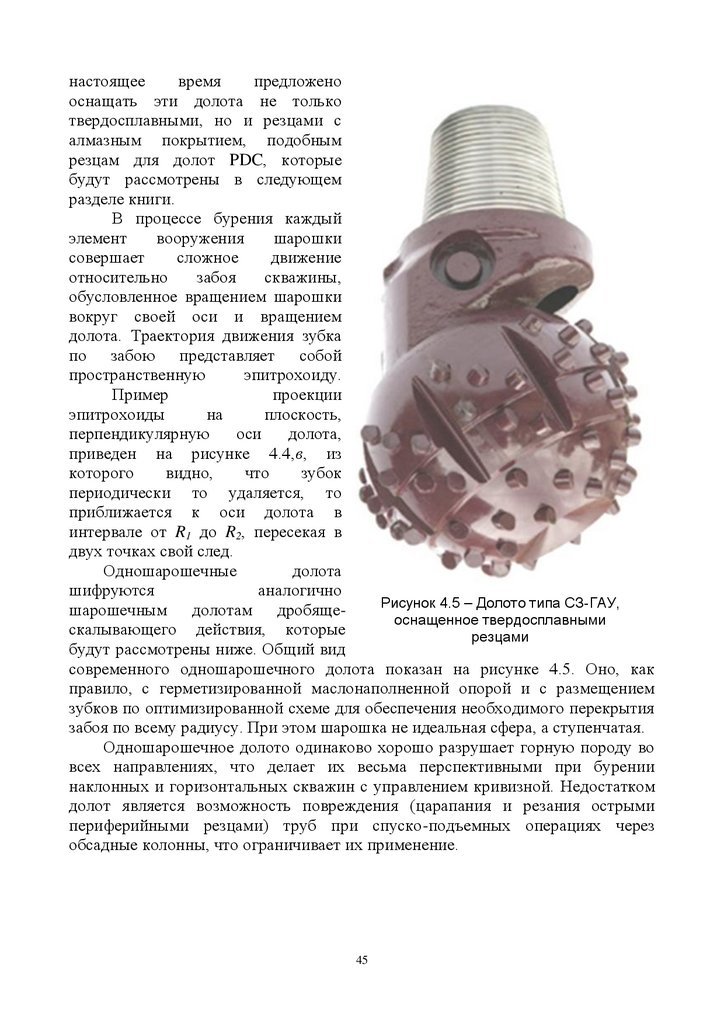

4.1 Долота режуще-скалывающего действия

с твердосплавным вооружением

Первые долота для вращательного бурения на нефть и газ были режущескалывающего действия в двухлопастном исполнении. А так как вид сбоку

долота напоминал рыбий хвост, то широко применялось название долото

"рыбий хвост" или просто долото РХ.

Долота выполняли в двух- и

трехлопастном исполнении. Они были предназначены только для разбуривания

мягких пластичных, рыхлых и слабосцементированных обломочных горных

пород и относились к типам М и МС.

Трехлопастное долото 3Л показано на рисунке 4.1,а (внешний вид) и его

разрез на рисунке 4.1,б. Долото состоит из корпуса 1 и трех приваренных к

нему лопастей 2. Система промывки включает внутреннюю полость в корпусе

долота и промывочные каналы по числу лопастей, в которых могут

устанавливаться гидромониторные узлы (ГМУ). Основными элементами ГМУ

являются насадка 7, уплотнительные резиновые кольца 3 и крепление насадки в

корпусе, состоящее из байонетной шайбы 5 и болта 8 с шайбой 9.

Рисунок 4.1 - Трехлопастное долото

Жидкость из промывочных отверстий или гидромониторных насадок

направляется на забой перед лопастью на расстоянии 2/3 радиуса долота от оси

вращения.

39

40.

Армирование лопастей. На передней грани лопасти (рисунок 4.1,б)фрезеруются пазы 5, которые у долот типа М заполняются зернистым твердым

сплавом рэлитом, а у долот типа МС в пазы укладываются пластинки 10 из

твердого сплава. Далее передняя грань лопасти наплавляется твердым сплавом.

В результате формируется твердосплавная режущая кромка лопастей долота

(вооружение лопасти долота).

4.2 Особенности взаимодействия лопастного долота с забоем

Под действием осевой нагрузки на долото режущая кромка лопасти

вдавливается в горную породу и далее, вращаясь вместе с корпусом долота

вокруг его оси, срезает-скалывает слой породы толщиной . При этом каждая

точка лопасти совершает винтовое движение с шагом m :

m = hо,

(4.1)

где m – число лопастей, hо – проходка за один оборот долота.

Скорость винтового движения любой точки, удаленной от оси долота на

расстояние R, описывается формулой

vR = nд ( 2 R )2 ( m )2 ,

(4.2)

где nд - частота вращения долота.

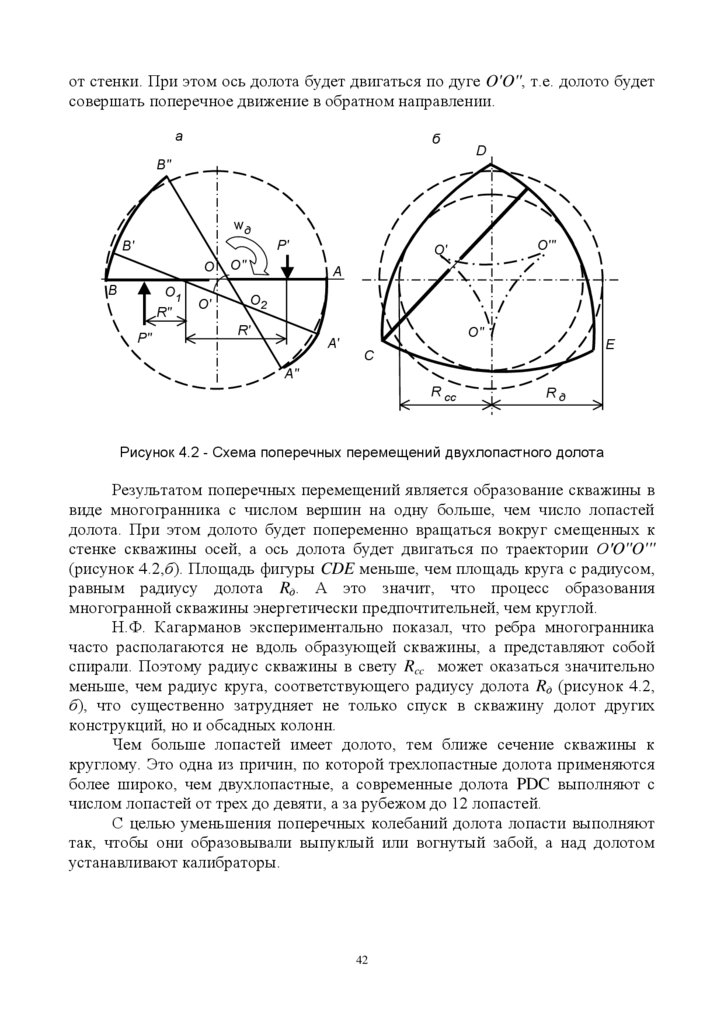

Из формулы (4.2) следует, что на оси долота (R = 0) имеет место только

вдавливание вооружения лопасти. Сопротивление горных пород вдавливанию

существенно больше, чем скалыванию, а поэтому долото как бы зависает на

центральной части забоя. По мере удаления от оси прямо пропорционально

радиусу растет окружная скорость точек лопасти, обеспечивающая

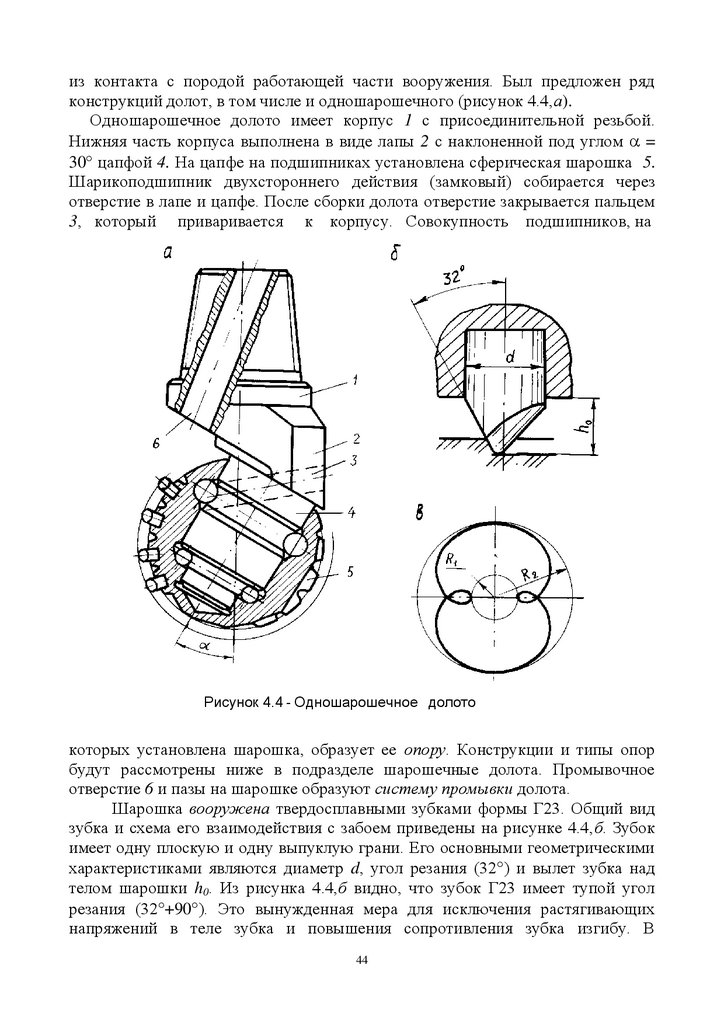

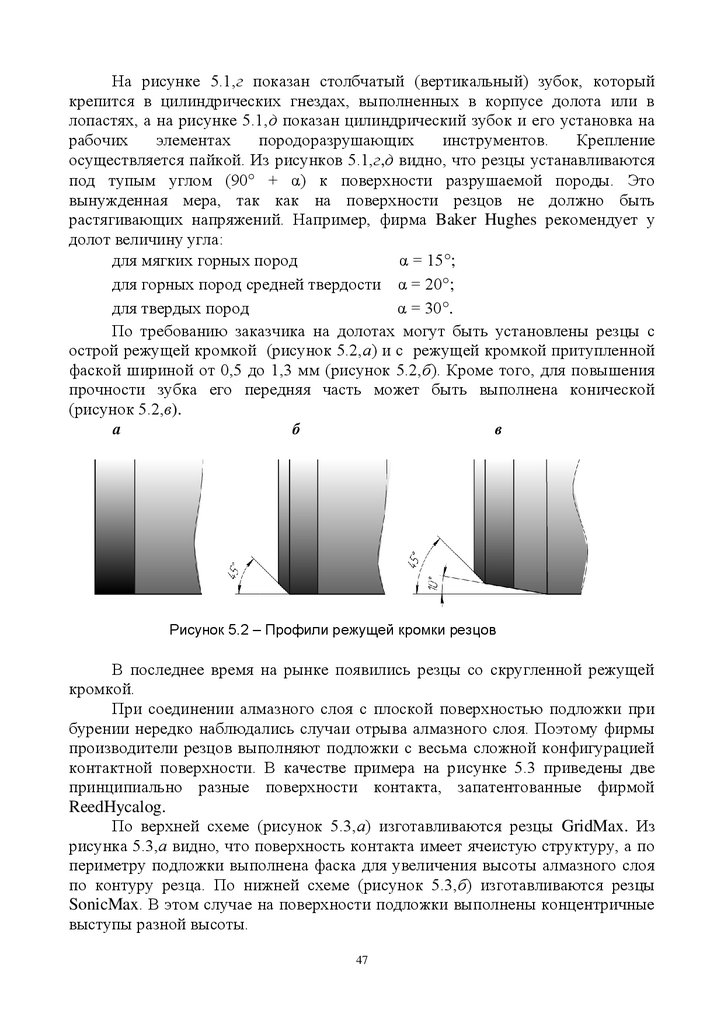

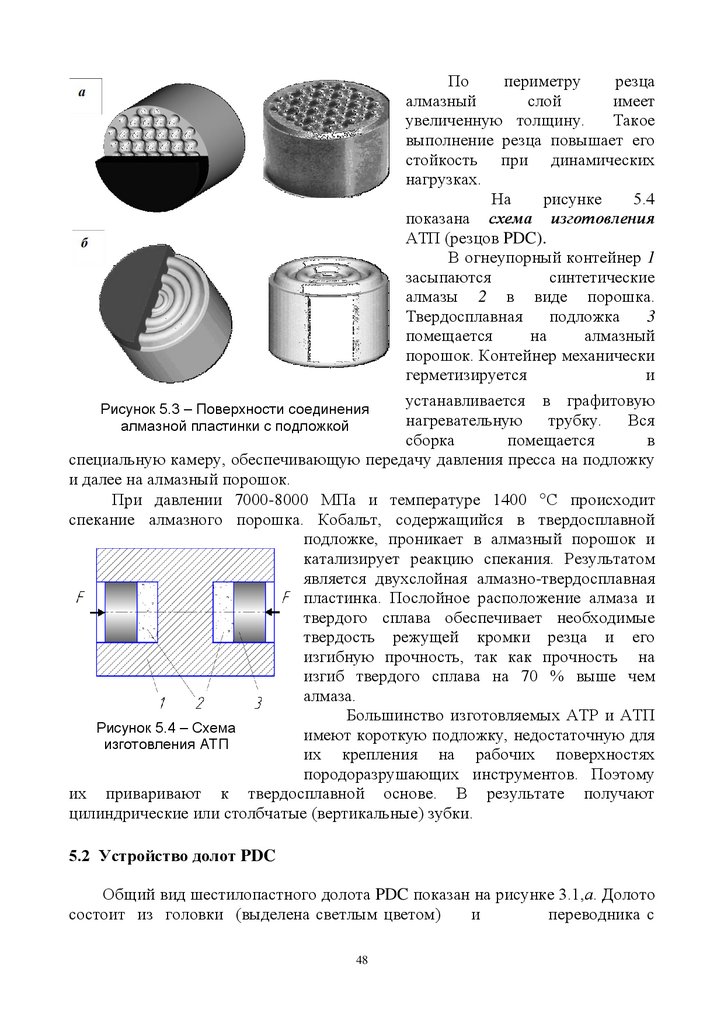

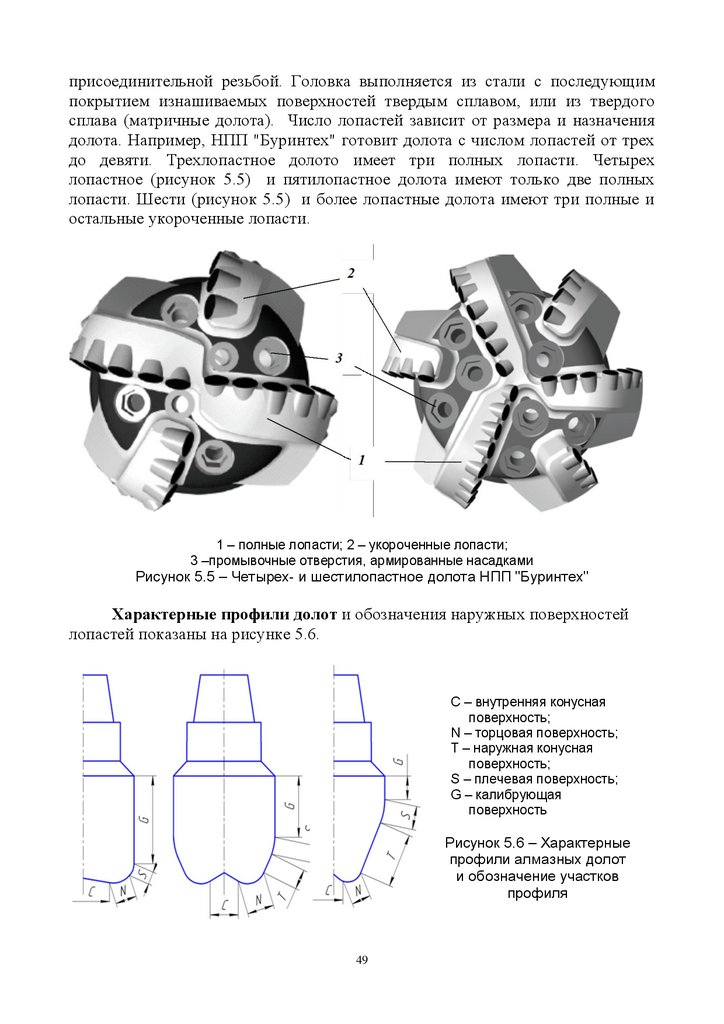

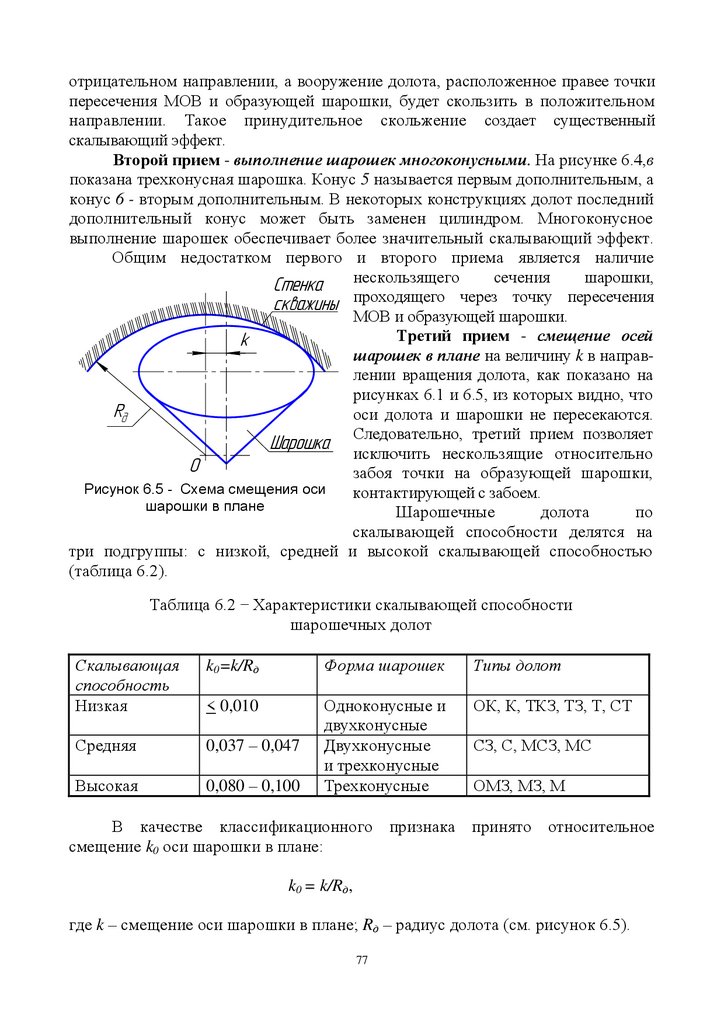

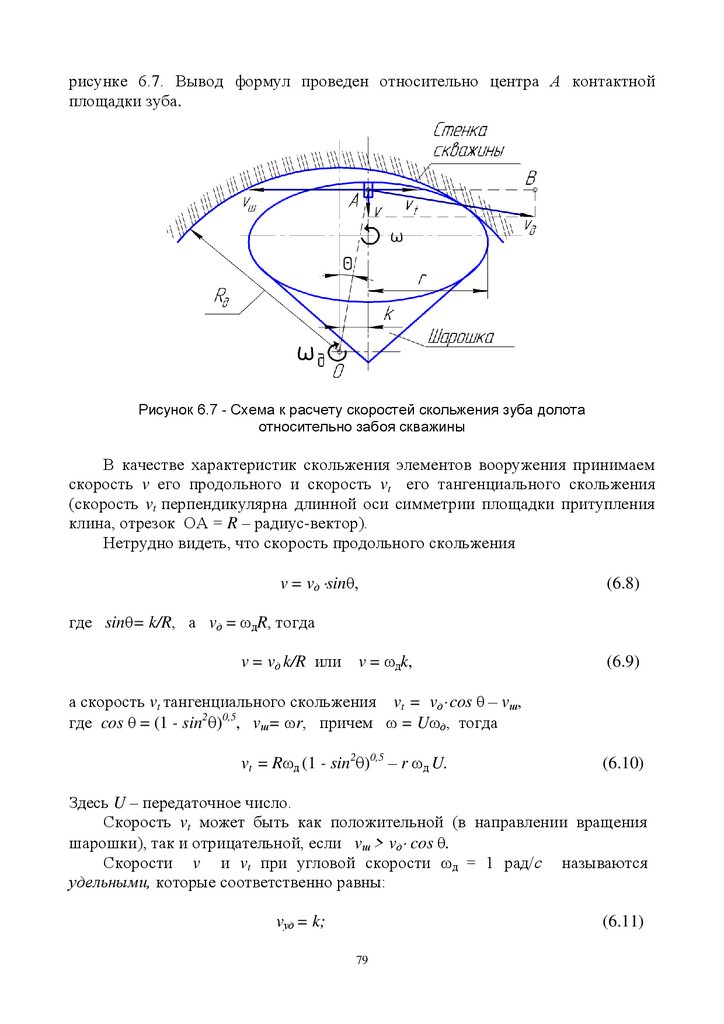

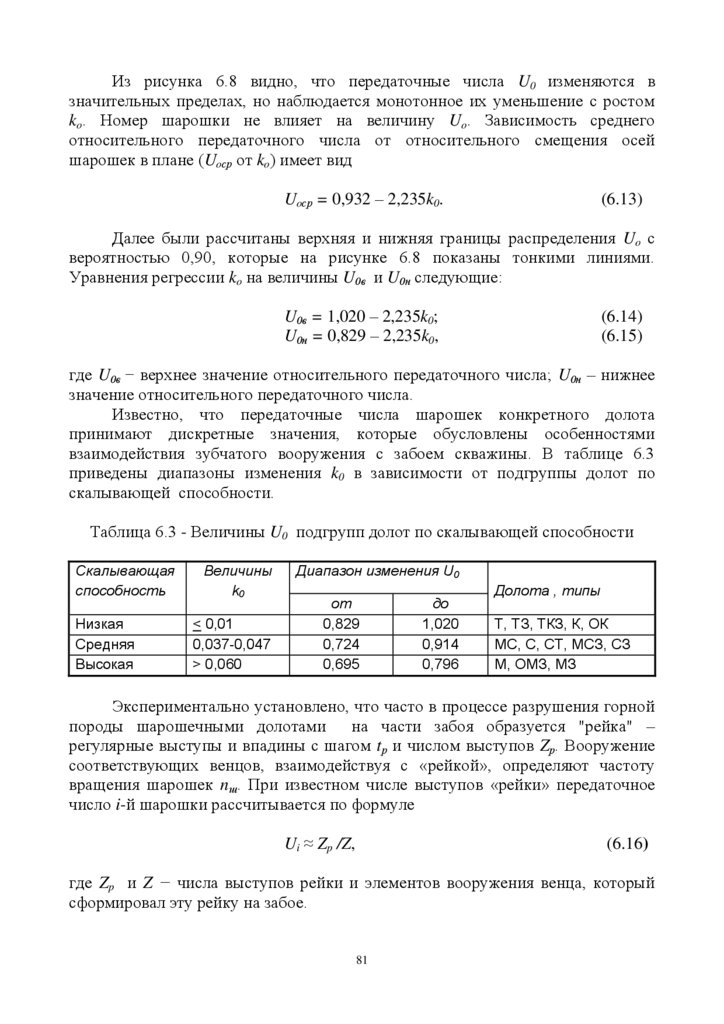

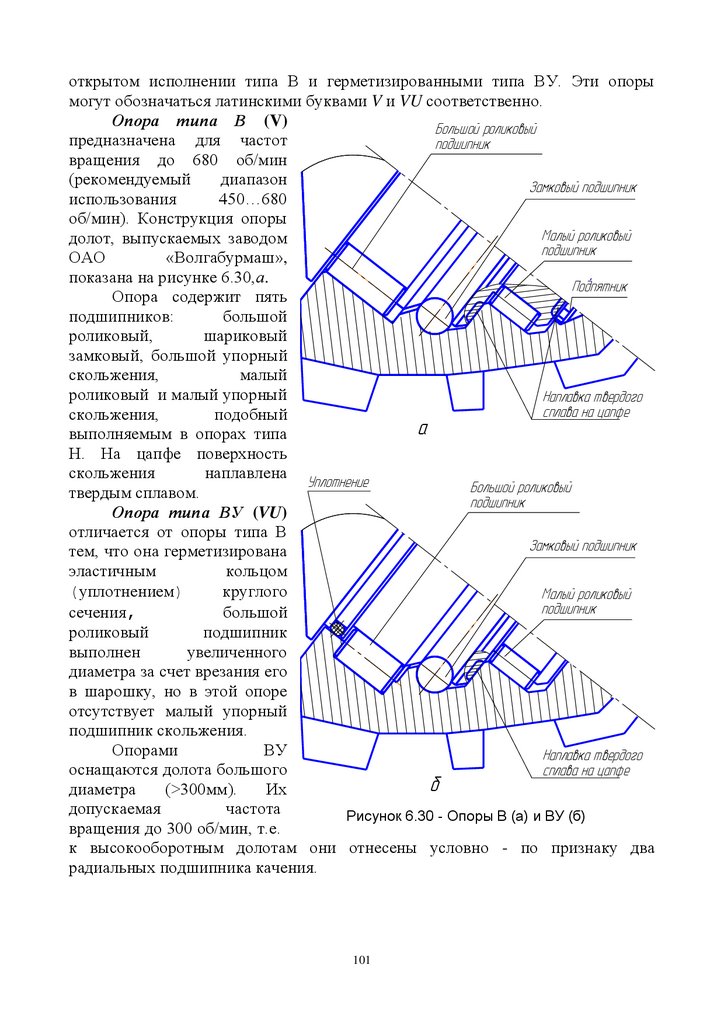

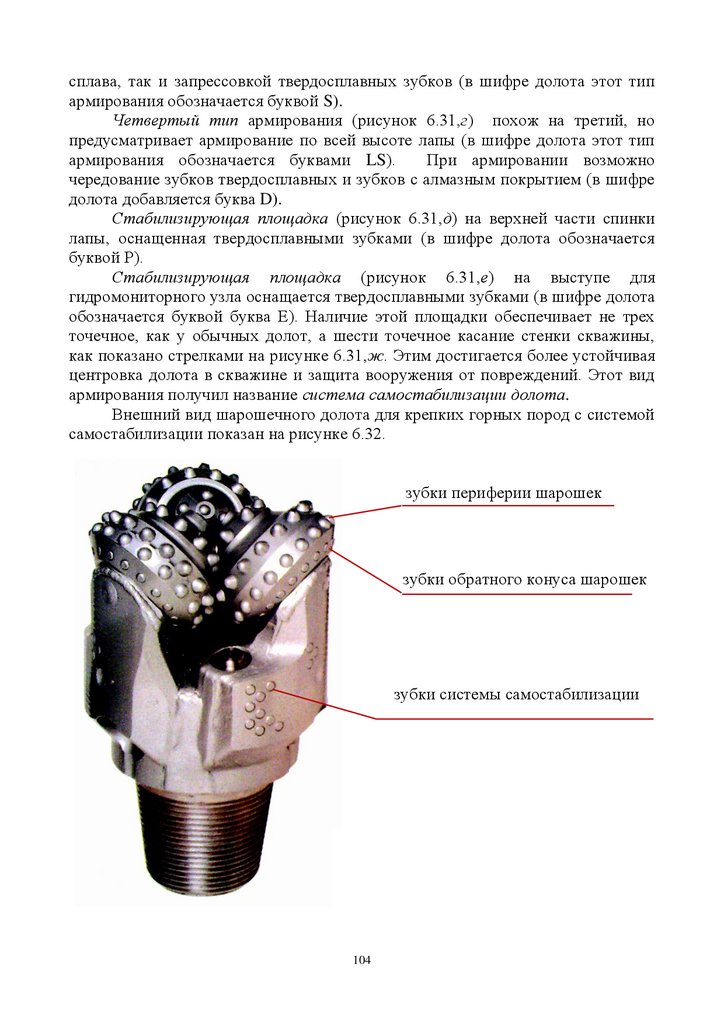

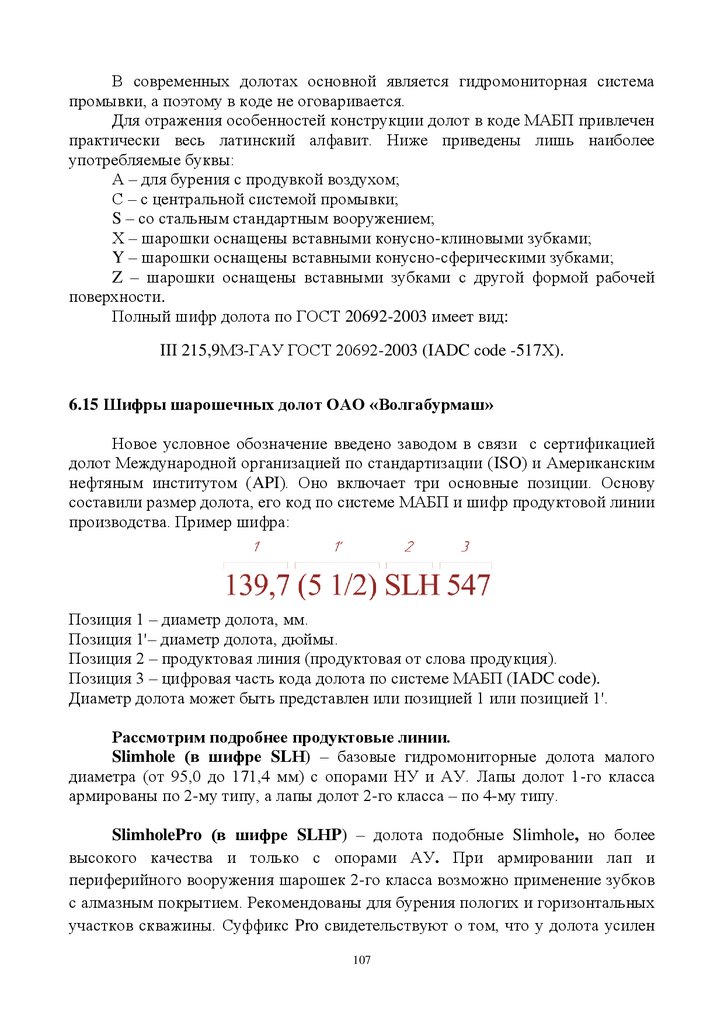

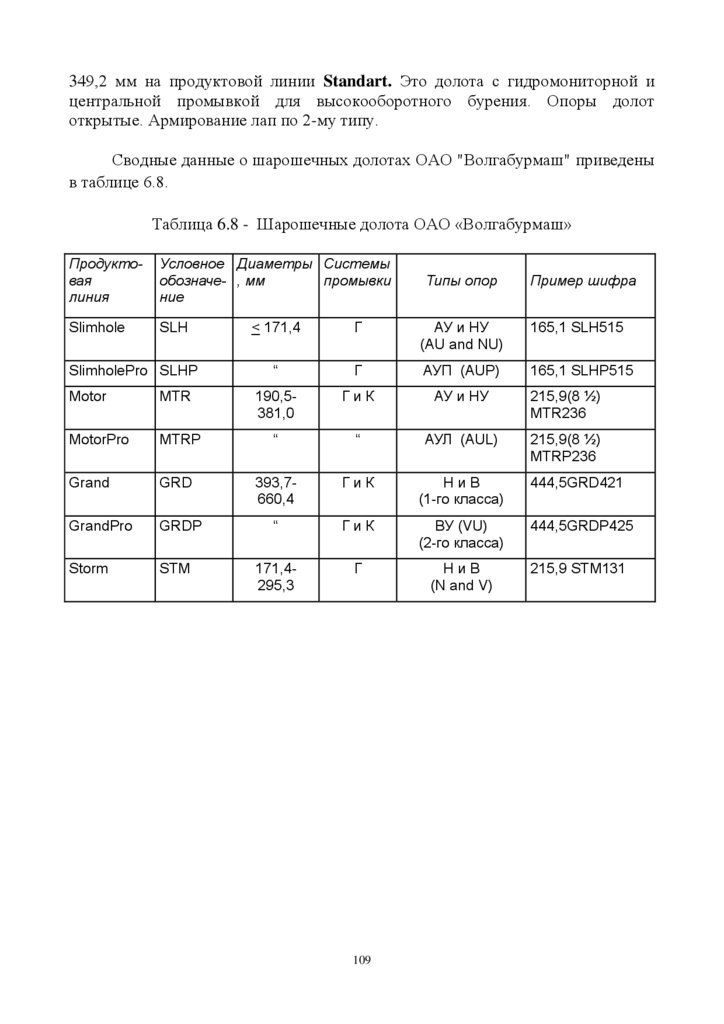

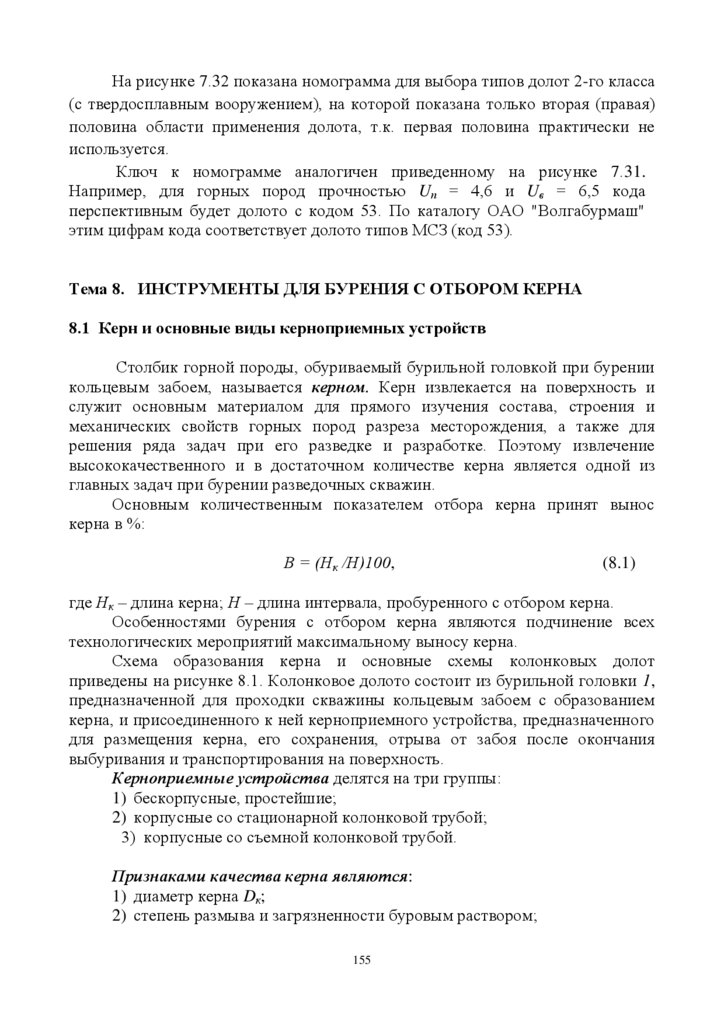

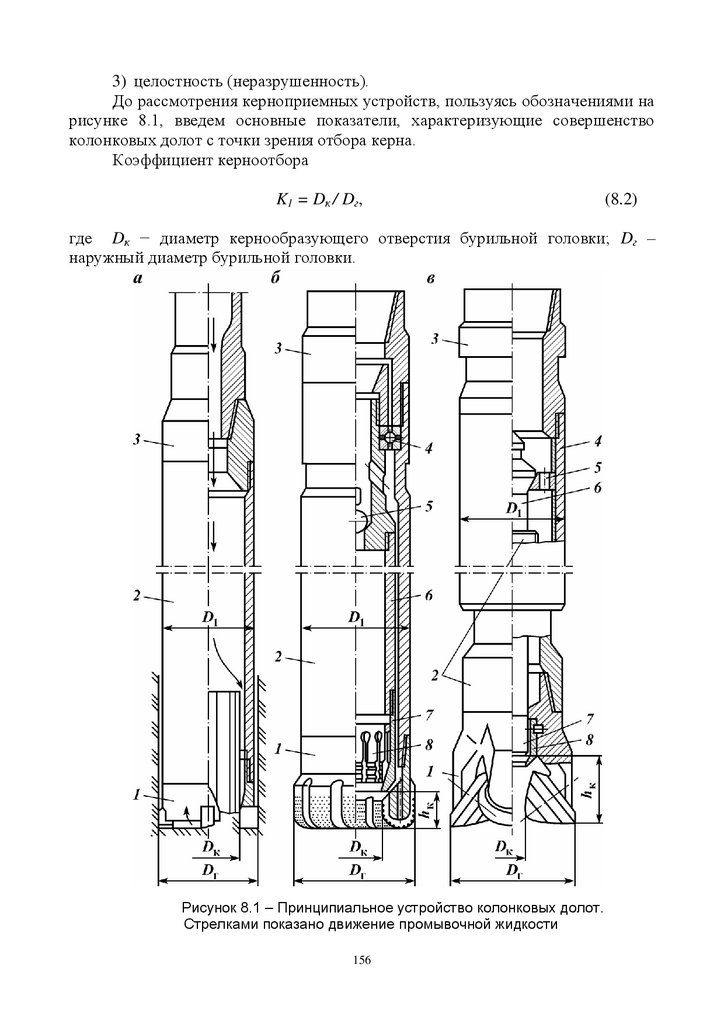

скалывающий эффект. Для исключения зависания долота на центральной части