Похожие презентации:

Проектирование ходовых систем и кузовов

1. ПРОЕКТИРОВАНИЕ ХОДОВЫХ СИСТЕМ И КУЗОВОВ

Лекции для специальности 1-37 01 02Автомобилестроение (по направлениям) направление 137 01 02-01 механика

2021

2. Объем дисциплины

1 Лекции – 48 часов2. Лабораторные занятия – 16 часов

3. Курсовая работа – дифференцированный зачет

4. Итоговая аттестация -Экзамен

3. ТЕМЫ ЛЕКЦИЙ

Тема 1. Введение. Цель и задачи дисциплины«Проектирование ходовых систем и кузовов»

Тема 2. Компоновки грузовых автомобилей

Тема 3. Мосты и оси грузовых автомобилей.

Тема 4. Подвески автомобилей.

Тема 5. Несущие системы, кабины и кузова

автомобилей.

Тема 6. Колеса и шины автомобилей.

4. ЛАБОРАТОРНЫЕ ЗАНЯТИЯ

1. Определение напряженного состояниябалки моста грузового автомобиля при

статических нагрузках.

2. Расчет шкворневого устройства

управляемого моста грузового автомобиля.

3. Вертикальная упругая характеристика

рессорной подвески.

4. Выбор основных параметров рессорной

подвески.

5. ЛИТЕРАТУРА

1. Гришкевич А.И. Автомобили. Теория / Гришкевич А.И. Минск: Вышэйшая школа,1986. - 208 с.2. Автомобили. Конструкция, конструирование и расчет.

Системы управления и ходовая часть / А. И. Гришкевич [ и

др.]; под Ред А. И. Гришкевича. - Минск.: Вышэйшая школа,

1987. - 200 с.

3. Высоцкий М. С. И др. Грузовые автомобили. М.

Машиностроение, 1995 – 256 с.

4. Бусел Б. У. и др. Проектирование ходовой части и

кузовов автомобилей. - Методические указания для

студентов специальности «Автомобилестроение» Минск,

1996. – 85 с.

6. ЛИТЕРАТУРА

5. Пархиловский И.Г. Автомобильные листовые рессоры. М.: Машиностроение, 1978.6. Марголис С.Л. Мосты автомобилей и автопоездов.- М.:

Машиностроение, 1983. - 160 с.

7. Дербаремдинер А.Д. Амортизаторы транспортных машин.

- М.:Машиностроение, 1985. - 200 с.

8. Машиностроение. Энциклопедия / Ред.совет: К.В.

Фролов и др. М 38 М.: Машиностроение. Детали машин.

Конструкционная прочность.- 864с. 1995.

9.Когаев В.П. Расчеты на прочность при напряжениях

переменных во времени. М., «Машиностроение», 1977, 232 с.

7. ЛИТЕРАТУРА

10.Степнов М.Н. Статистические методы обработкирезультатов механических испытаний: Справочник. – М.:

Машиностроение, 1985. – 232 с.

Дополнительная литература

11. Райнпель Й. Шасси автомобиля. Конструкция подвесок.

М., «Машиностроение». 1989.

12. Райнпель Й. Шасси автомобиля. Амортизаторы, шины

и колёса. М., «Машиностроение». 1986

8. Тема 1 Введение

Цель и задачи дисциплины «Проектированиеходовых систем и кузовов»

Целью изучения дисциплины является формирование

достаточного объема знаний и практических навыков,

позволяющих студенту на современном уровне

осуществлять проектирование автомобильных конструкций,

относящихся к ходовой части автомобиля, кабинам,

подвескам мостов.

Задачи изучения дисциплины – дать студентам знания,

необходимые для принятия обоснованных технических

решений; создания и производства новых агрегатов и узлов

ходовых систем и кузовов.

9. Тема 1 Введение

В результате изучения дисциплины «Проектированиеходовых систем и кузовов» студент должен

знать:

- устройство и конструкцию агрегатов и узлов ходовых

систем, подвесок и кабин автомобилей;

- теорию и методы расчетов узлов, относящихся к ходовым

системам автомобиля;

- методики задания и определения нагрузочных режимов для

ходовых систем, подвесок и кабин автомобилей;

- методику анализа конструкций ходовых систем

автомобилей во взаимосвязи с важнейшими

эксплуатационными характеристиками;

- основную нормативную документацию по подвескам и

кабинам

10. Тема 1 Введение

уметь:- выбрать основные конструктивные параметры агрегатов и

узлов, относящихся к ходовой системе автомобиля;

- проводить анализ информации, относящейся к ходовым

системам, кабинам и кузовам;

- выполнить расчет узлов и деталей ходовой системы и

подвески автомобиля.

11. Тема 1 Введение

Ходовая система автомобиля состоит из:Рамы (или кузова)

Кабины

Подвесок

Мостов (осей)

Колес и шин

12. Тема 2 Компоновки грузовых автомобилей

Компоновочные схемы грузовых автомобилей и тягачей1 – кабина за двигателем (капотная компоновка)

13. Тема 2 Компоновки грузовых автомобилей

Компоновочные схемы грузовых автомобилей и тягачей2 – кабина над двигателем (безкапотная компоновка)

14. Тема 2 Компоновки грузовых автомобилей

Компоновочные схемы грузовых автомобилей и тягачей3 – кабина перед двигателем

15. Тема 5. Основные параметры и общая компоновка транспортных средств

1)2)

3)

Особенности компоновочных схем автопоездов

определяются

количеством звеньев(двухзвенный, трех-и более) ;

типом автопоезда (прицепной, седельный);

расстоянием грузоперевозок (для местных перевозок, для

междугородных и международных – магистральных перевозок)

16. Тема 2 Компоновки грузовых автомобилей

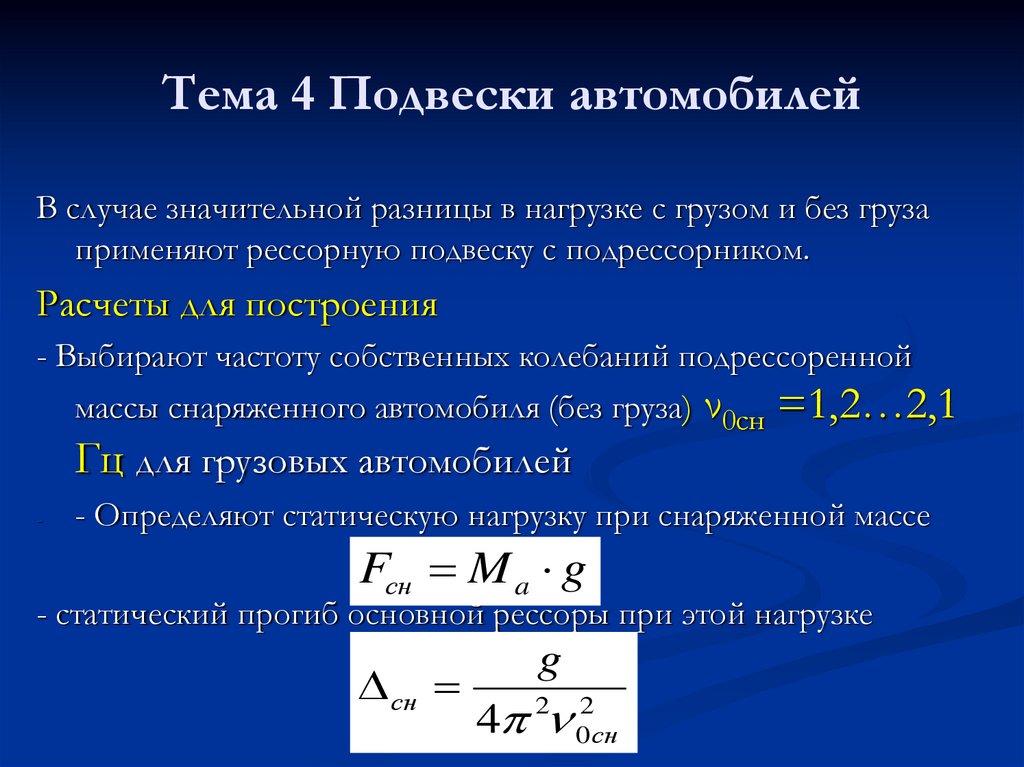

1)2)

3)

4)

Основные задачи общей компоновки:

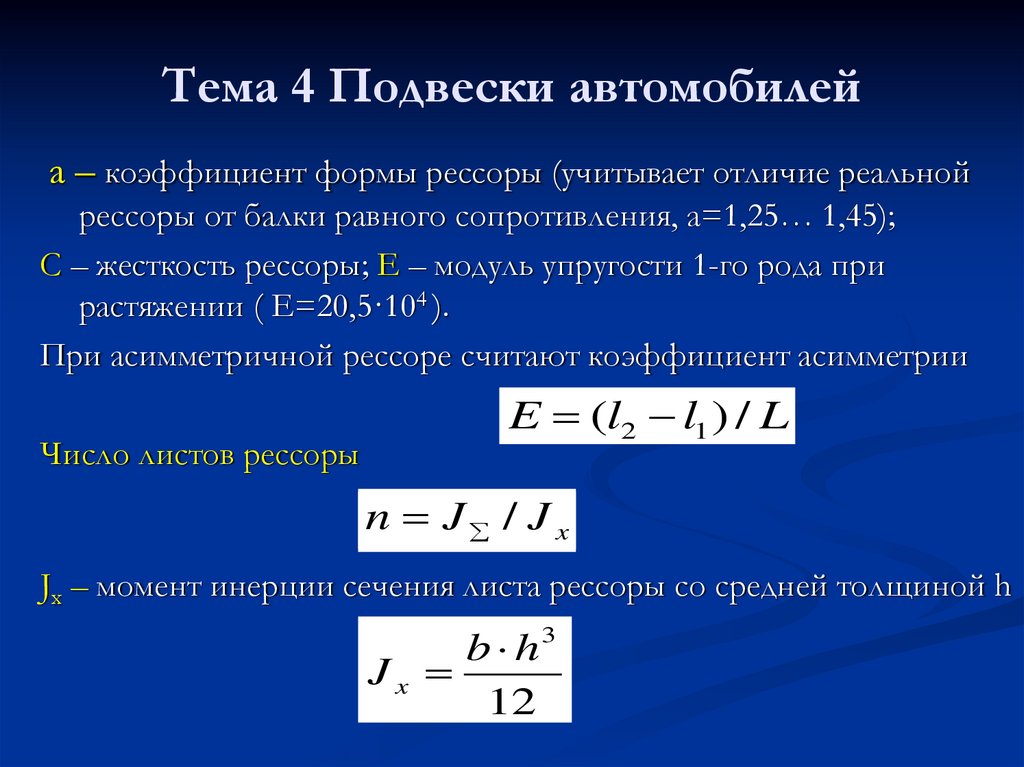

повышение грузоподъемности;

повышение грузовместимости;

приспособление автопоезда к конкретным условиям

эксплуатации;

снижение стоимости производства и эксплуатации

17. Тема 2 Компоновки грузовых автомобилей

1)2)

3)

4)

Повышение грузоподъемности можно обеспечить:

применением компоновки «кабина над двигателем»;

увеличением расстояния между сближенными осями колес;

Увеличением числа осей;

Применением автопоездов

18. Тема 2 Компоновки грузовых автомобилей

Ограничения габаритных размеровШирина 2,55 м (за исключением ТС с изотермическим кузовом (2,6 м)

и автомобилей КрАЗ, лесовозов МАЗ-509А, МАЗ-543 (2,63 м)

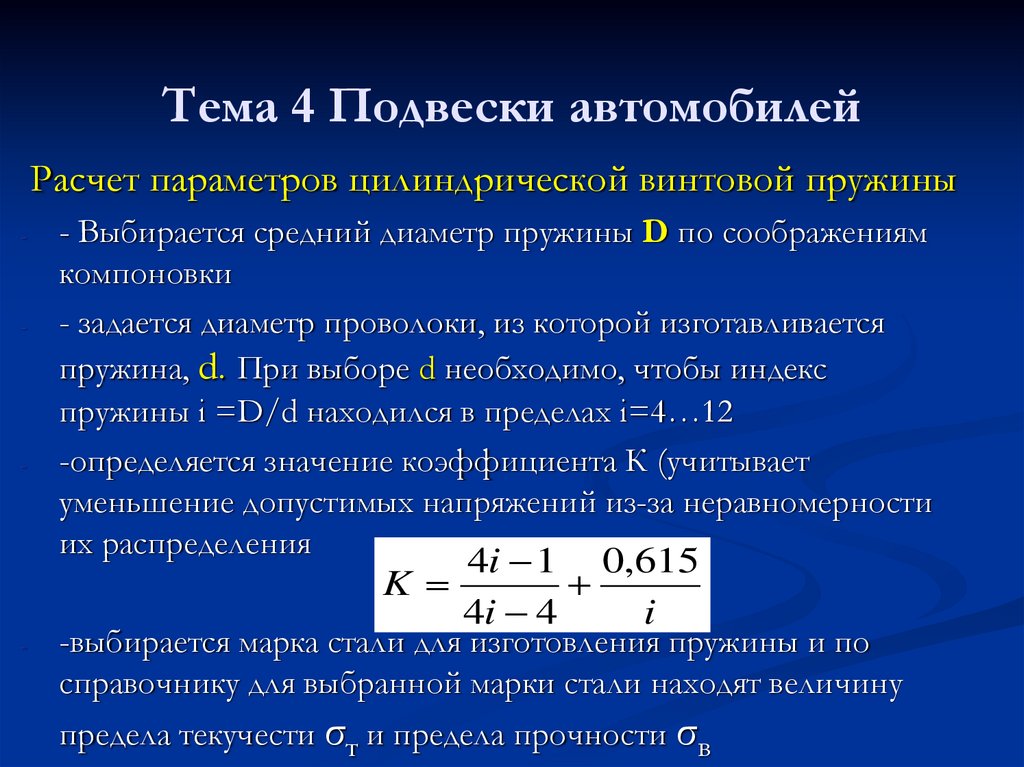

Высота 4 м

Длина:

одиночное ТС 12 м,

двухзвенный седельный АП 16,5 м (рекоменд.),

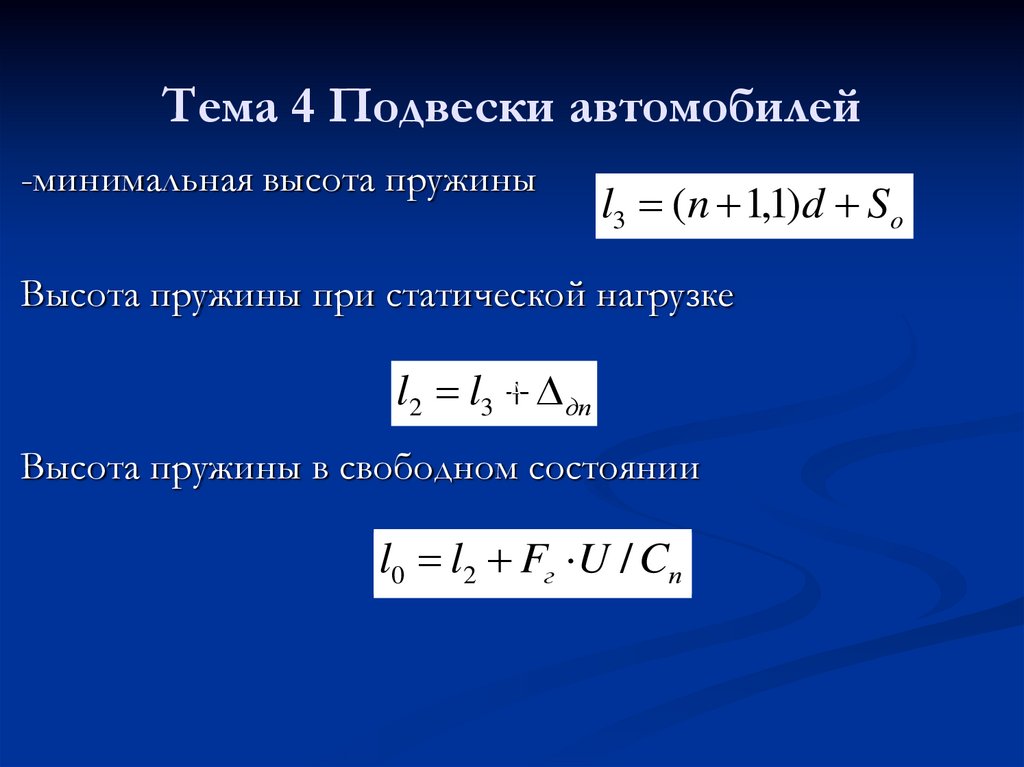

двухзвенный прицепной АП 18,35 м (рекоменд.),

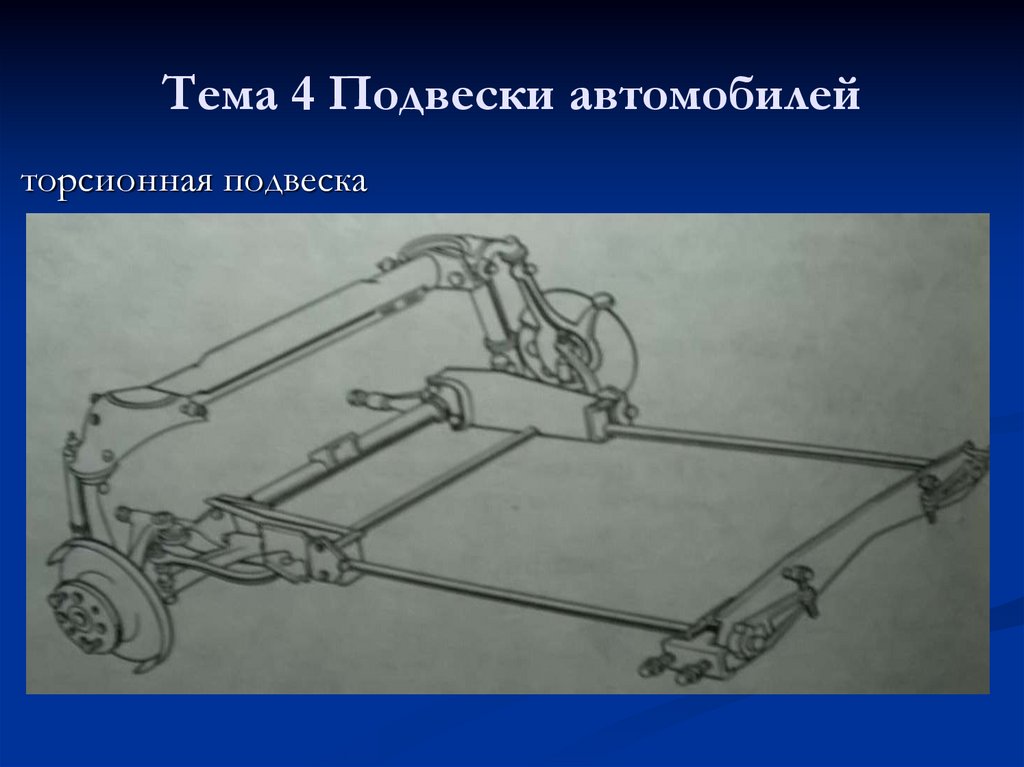

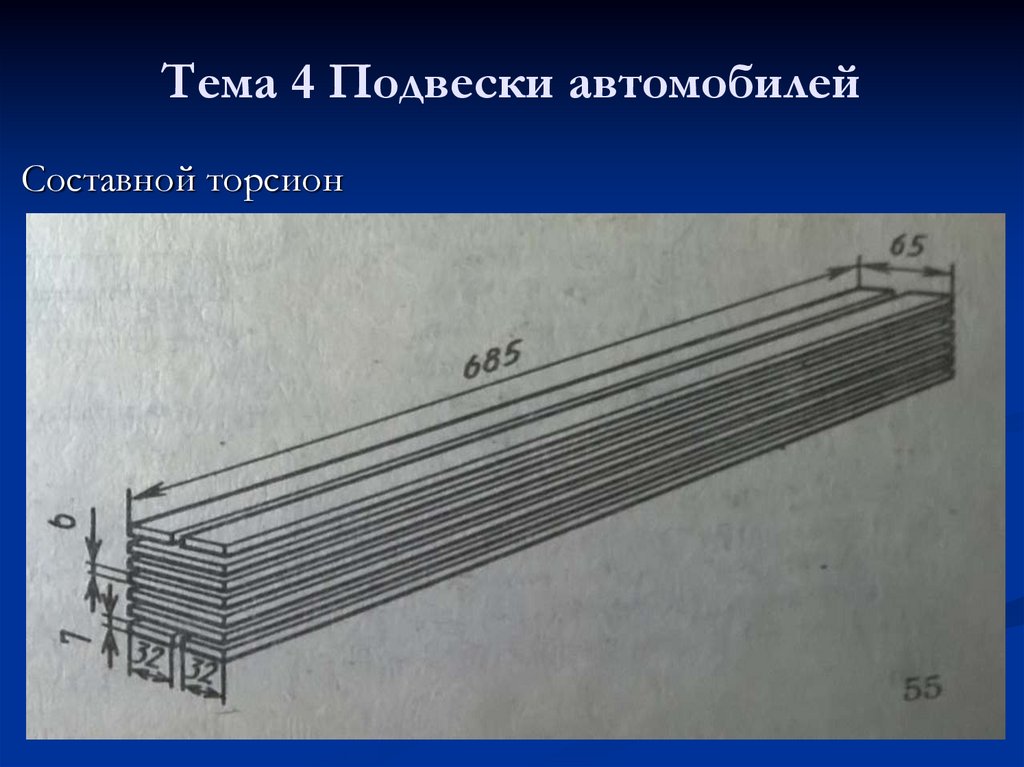

предельная длина АП 20 м.

19. Тема 2 Компоновки грузовых автомобилей

Ограничения на осевые нагрузки1-я группа АТС – максимальная осевая нагрузка до 60 кН и на

двухосную тележку до 110 кН (могут эксплуатироваться на всех

дорогах общей сети)

2-я группа АТС – максимальная осевая нагрузка > 60 кН и до 100 кН,

на тележку до 180 кН ( для дорог с несущей способностью 100

кН.

Для магистральных перевозок используются в основном АП 2-й

группы. Для перевозки грузов пониженной плотности и

большого объема применяются АП этой группы с

уменьшенными осевыми нагрузками (80 кН на ось и 140 кН на

тележку).

20. Тема 5. Основные параметры и общая компоновка транспортных средств

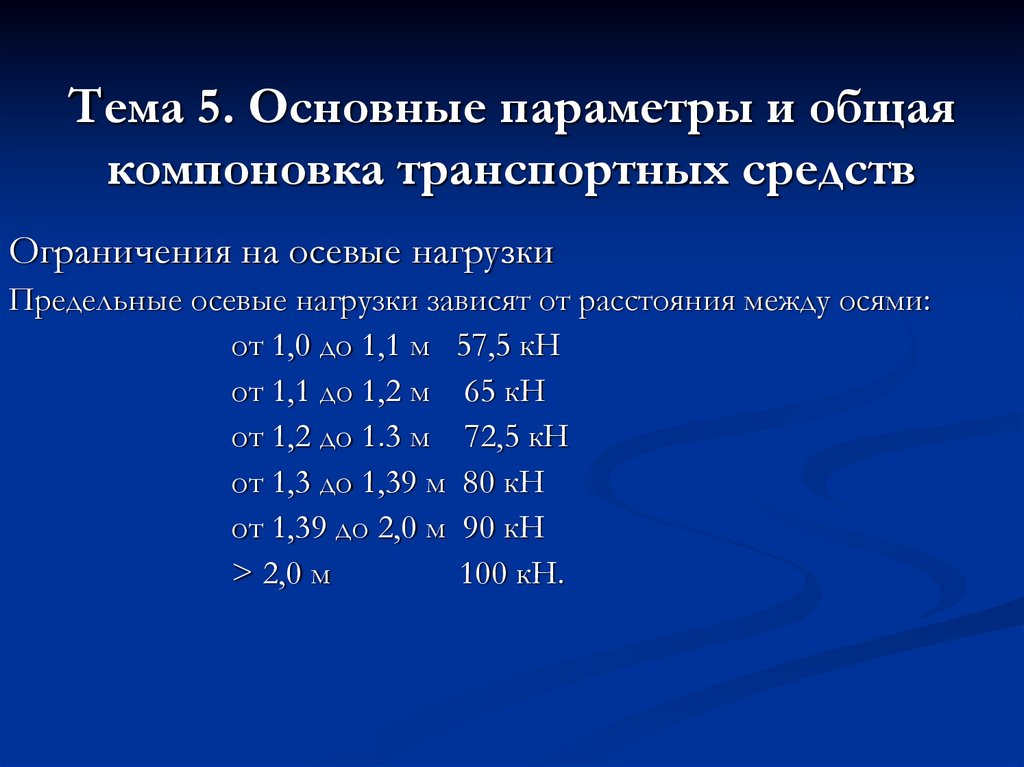

Ограничения на осевые нагрузкиПредельные осевые нагрузки зависят от расстояния между осями:

от 1,0 до 1,1 м 57,5 кН

от 1,1 до 1,2 м 65 кН

от 1,2 до 1.3 м 72,5 кН

от 1,3 до 1,39 м 80 кН

от 1,39 до 2,0 м 90 кН

> 2,0 м

100 кН.

21. Тема 2 Компоновки грузовых автомобилей

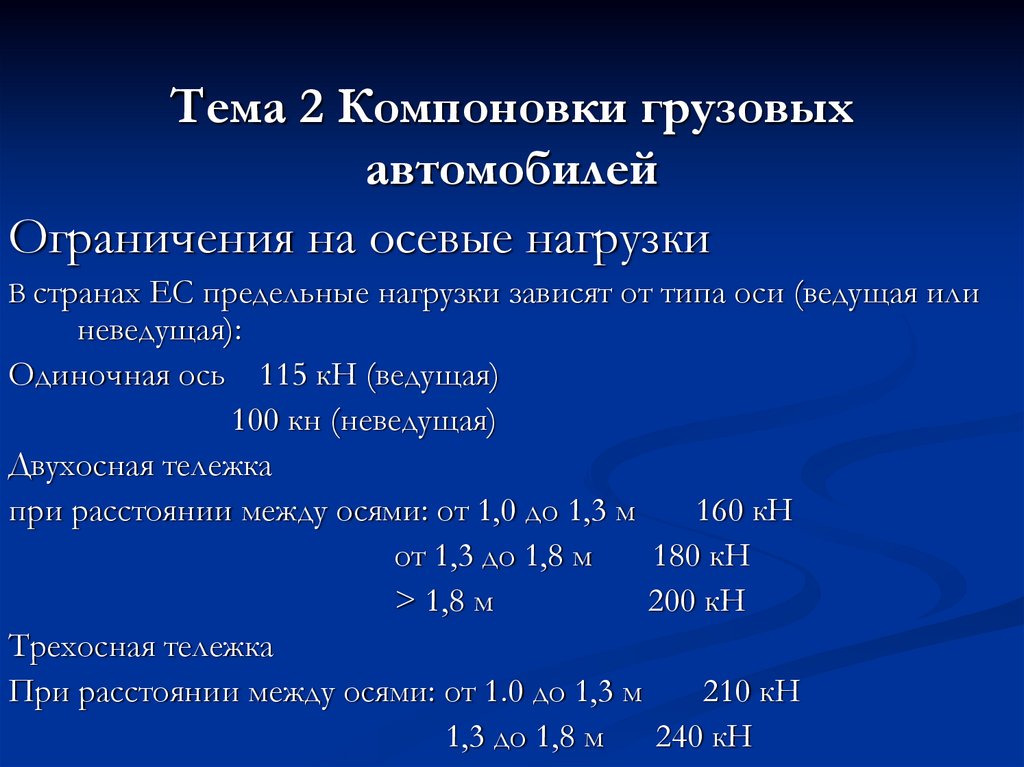

Ограничения на осевые нагрузкиВ странах ЕС предельные нагрузки зависят от типа оси (ведущая или

неведущая):

Одиночная ось 115 кН (ведущая)

100 кн (неведущая)

Двухосная тележка

при расстоянии между осями: от 1,0 до 1,3 м

160 кН

от 1,3 до 1,8 м

180 кН

> 1,8 м

200 кН

Трехосная тележка

При расстоянии между осями: от 1.0 до 1,3 м

210 кН

1,3 до 1,8 м

240 кН

22. Тема 2 Компоновки грузовых автомобилей

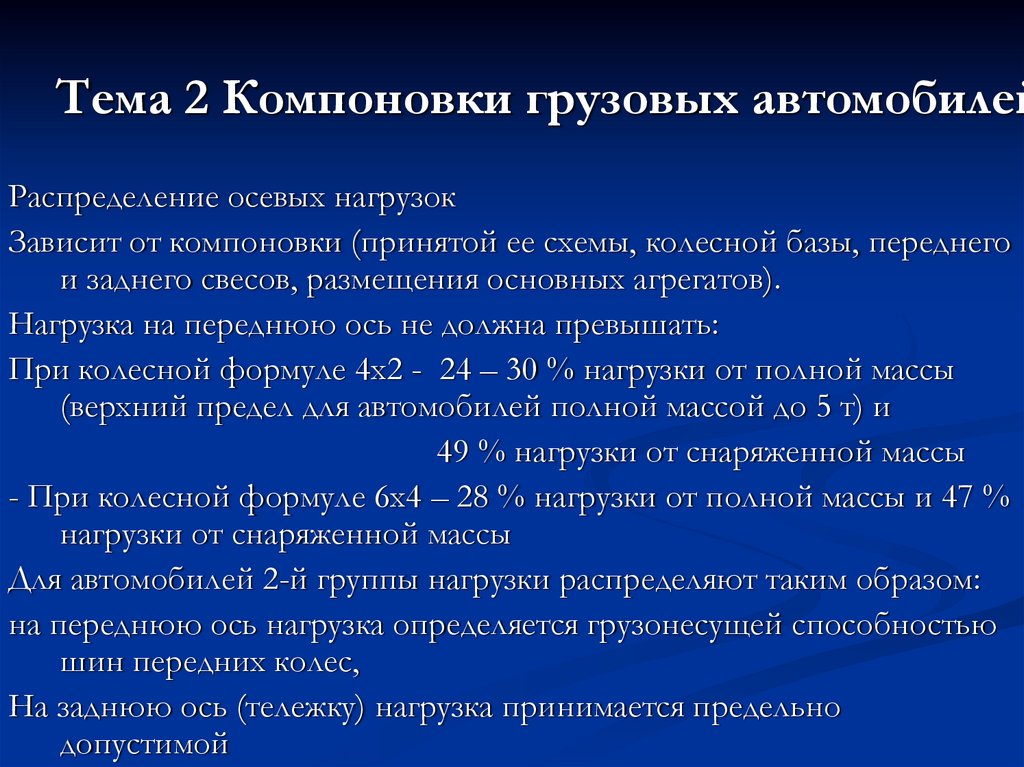

Распределение осевых нагрузокЗависит от компоновки (принятой ее схемы, колесной базы, переднего

и заднего свесов, размещения основных агрегатов).

Нагрузка на переднюю ось не должна превышать:

При колесной формуле 4х2 - 24 – 30 % нагрузки от полной массы

(верхний предел для автомобилей полной массой до 5 т) и

49 % нагрузки от снаряженной массы

- При колесной формуле 6х4 – 28 % нагрузки от полной массы и 47 %

нагрузки от снаряженной массы

Для автомобилей 2-й группы нагрузки распределяют таким образом:

на переднюю ось нагрузка определяется грузонесущей способностью

шин передних колес,

На заднюю ось (тележку) нагрузка принимается предельно

допустимой

23. Тема 2 Компоновки грузовых автомобилей

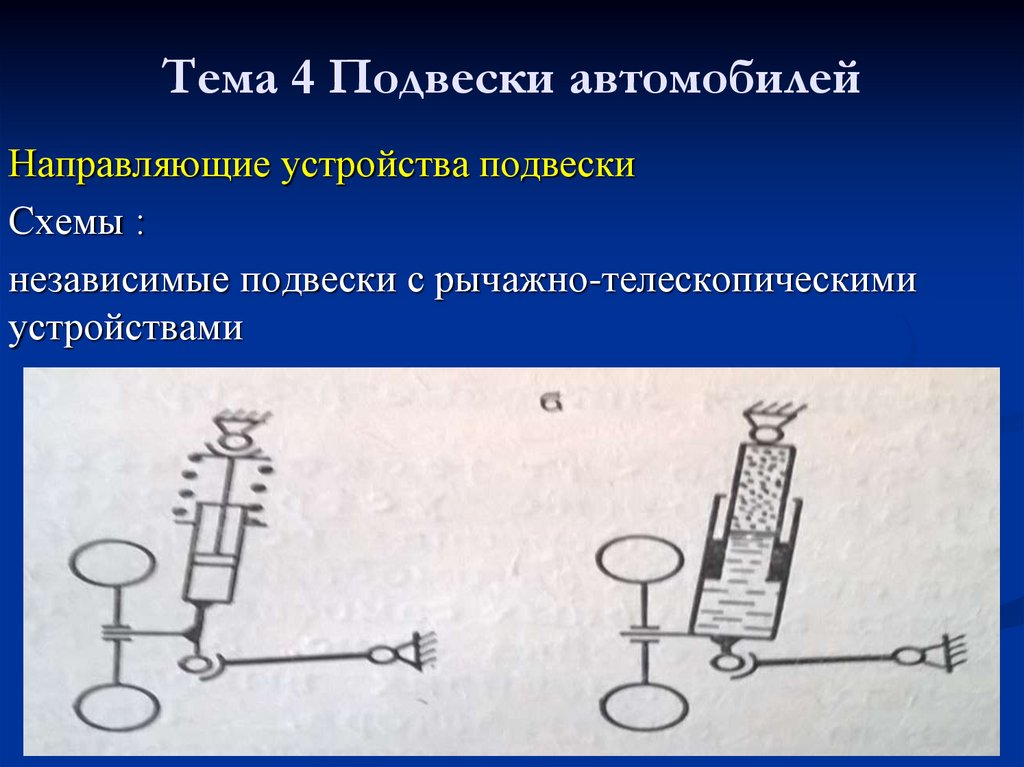

Ограничения на полную массу АТС в СНГРасстояние

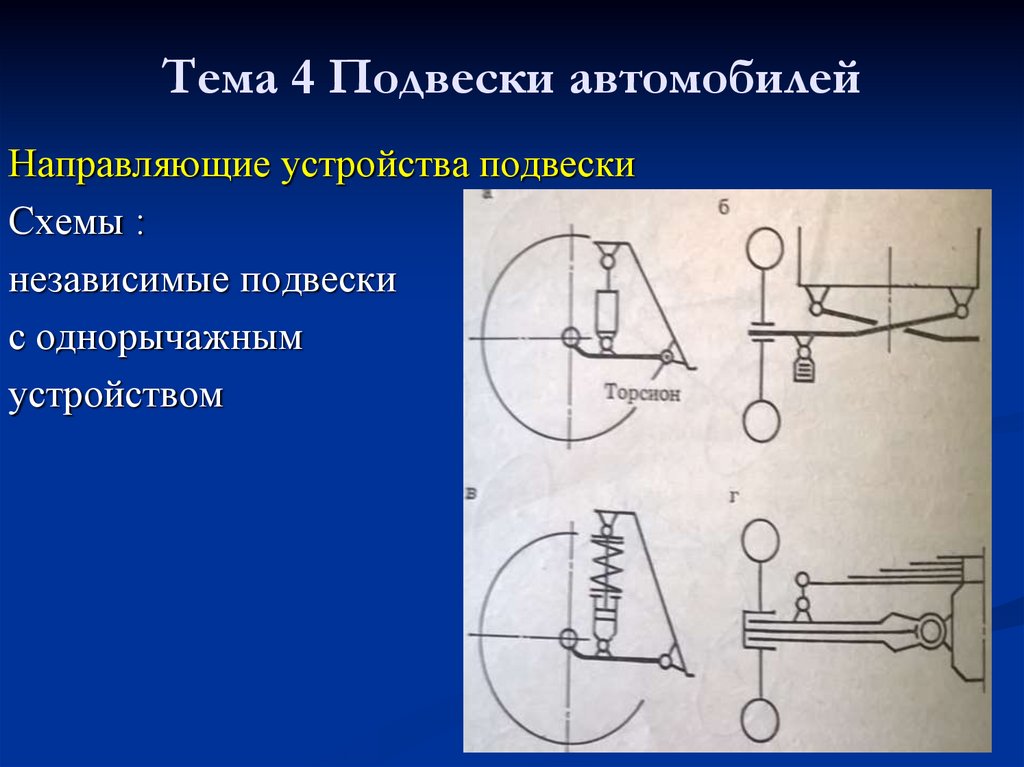

между крайними

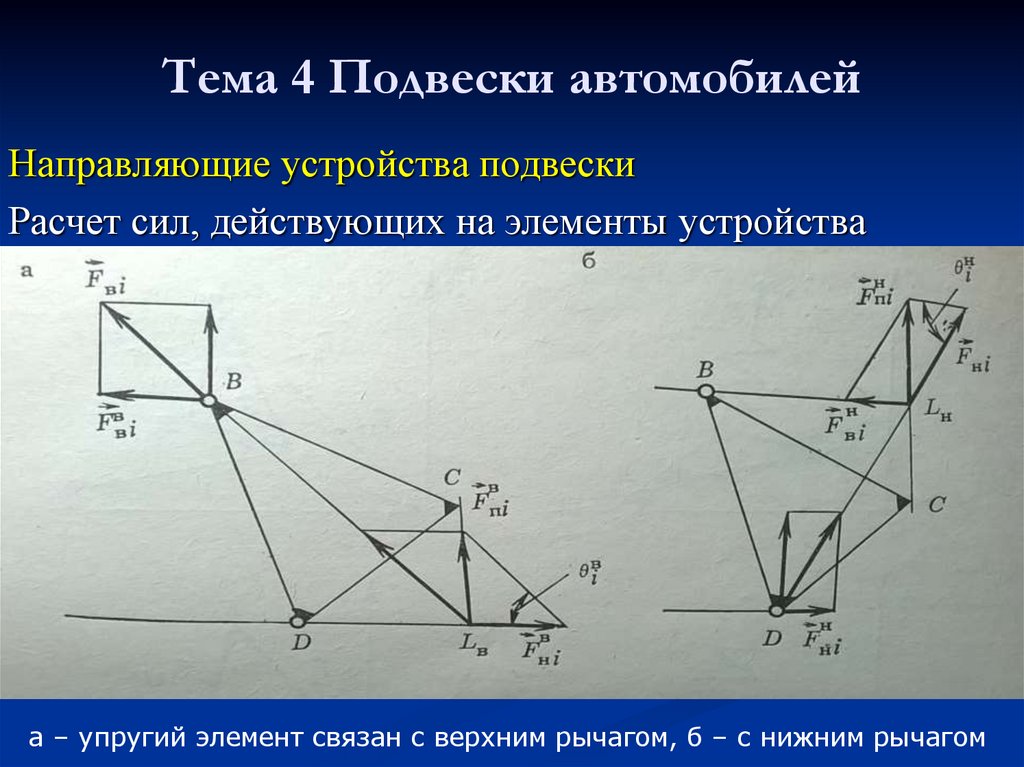

осями, м

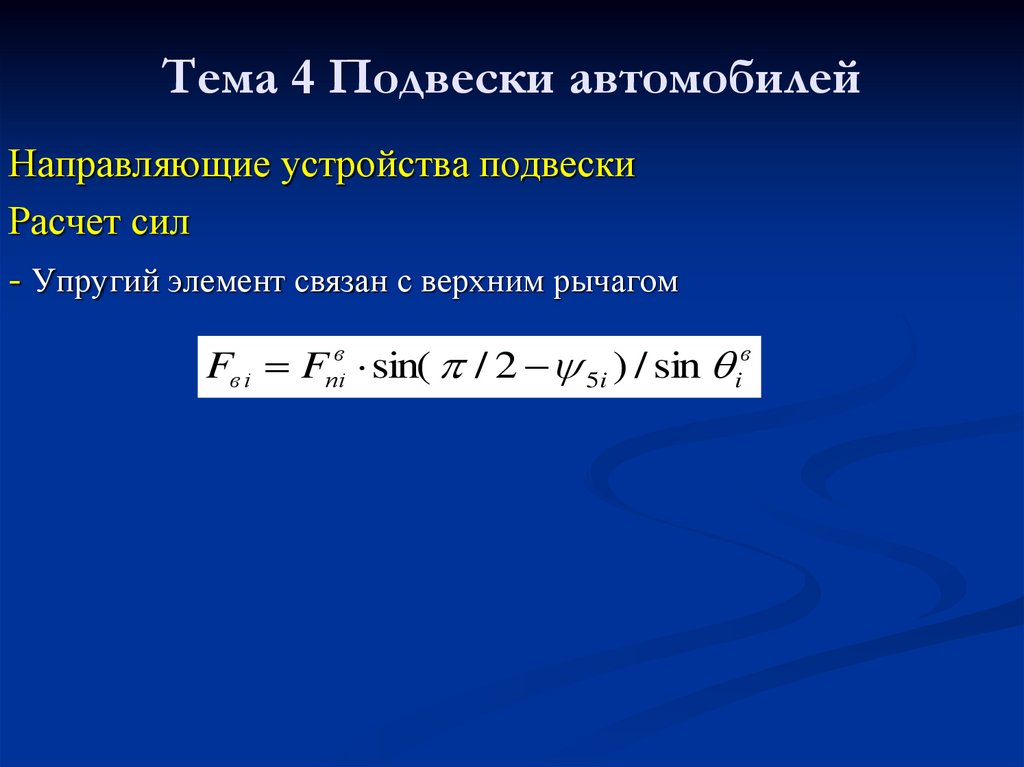

не менее

6

8

10

12

14

17

Допустимая

полная масса

АТС, т не более

24

32

35

39

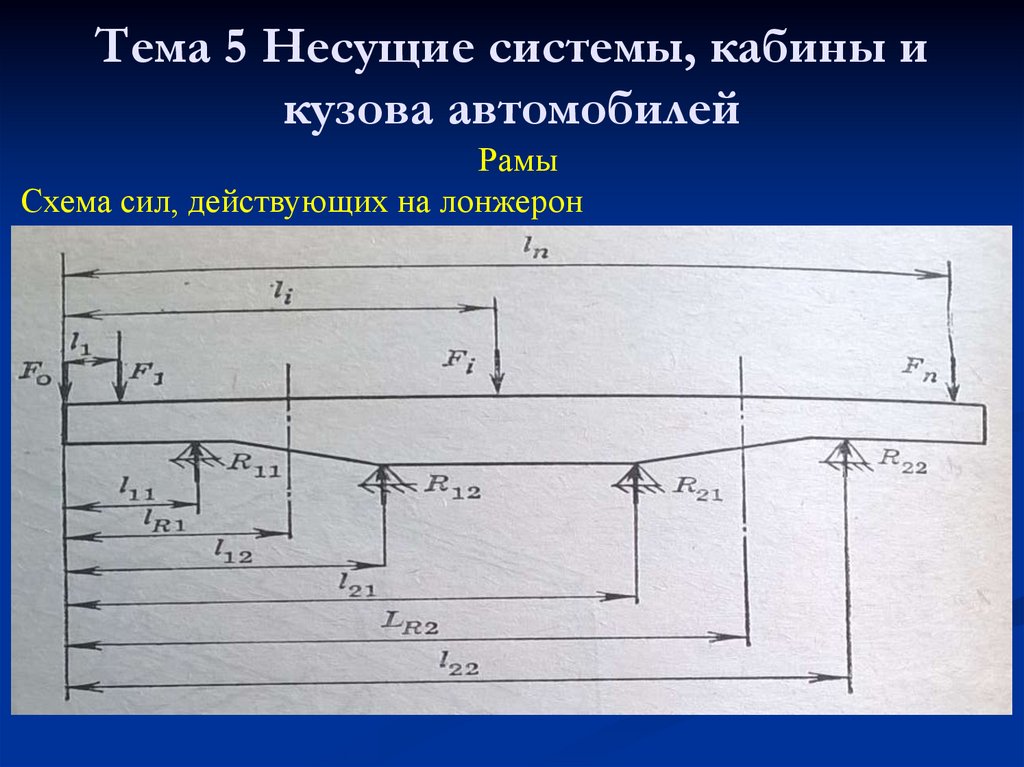

42

44

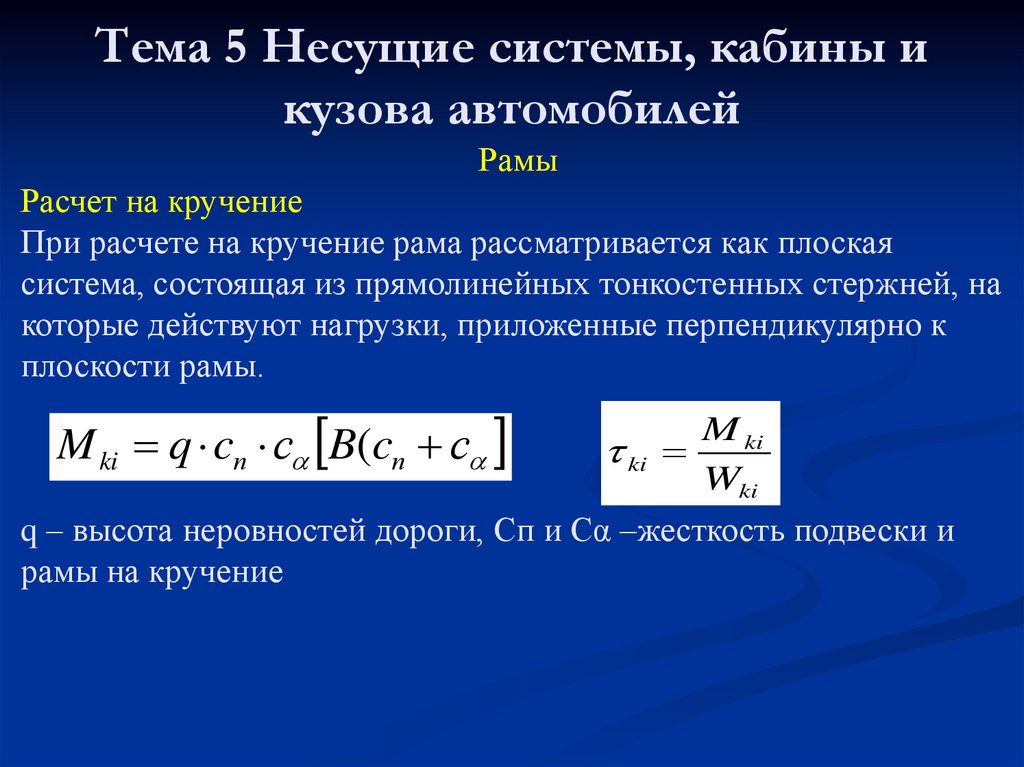

24. Тема 2 Компоновки грузовых автомобилей

1)2)

3)

4)

5)

6)

7)

Ограничения на полную массу АТС в ЕС

Двухосный автомобиль – 18 т;

Трехосный автомобиль – 25 (26) т;

Четырехосный автомобиль – 32 т;

Двухосный прицеп – 18 т;

Трехосный прицеп – 24 т;

5 (6)-осный седельный автопоезд – 40 т ( 44 т – контейнеровоз);

Двухосный тягач + двухосный прицеп – 36 т ( 38 т )

25. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

I.

МАЗ

Грузовые автомобили

Седельные тягачи МАЗ-447131

Колесная формула 4х2

Двигатель – Deutz 140 кВт

КП – ZF 6S-850

Высота ССУ – 950 мм

Полная масса – 10000 кг

26. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

I.

МАЗ

Грузовые автомобили

Седельные тягачи МАЗ-6430 А5

Колесная формула 6х4

Двигатель – ЯМЗ-6582.10 242,6 кВт

КП – 12JS200TA

Высота ССУ – 1250/1350 мм

Полная масса – 26000/30200/ 25900 кг

Полная масса АП – 48000 кг

27. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

I.

МАЗ

Грузовые автомобили

Седельные тягачи МАЗ-6430 А8 (А9, 18)

Колесная формула 6х4

Двигатель – ЯМЗ-6581.10 294 кВт (для А8)

или

ЯМЗ-650.10 303 кВт(для А9) или Daimler

OM 501LA 330 кВт (для 18)

КП – ZF16S1650 / 16JS200TA или ZF16S221

(для 18)

Высота ССУ – 1250/1350 мм

Полная масса АП – 44000/52000/65000 кг

28. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

I.

МАЗ

Грузовые автомобили

Седельные тягачи МАЗ-5440 А3

Колесная формула 4х2

Двигатель – ЯМЗ-6562.10 184 кВт

КП – ЯМЗ-2381(6пер) / 9JS135TA

Высота ССУ – 1150/ 1250/1350/ 1270 мм

Полная масса – 18250 кг

Полная масса АП – 36000 кг

Кабина - малая

29. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

I.

МАЗ

Грузовые автомобили

Седельные тягачи МАЗ-5440 А5

Колесная формула 4х2

Двигатель – ЯМЗ-6582.10 242,6 кВт

КП – ЯМЗ-239(9пер) / 9JS135TA

Высота ССУ – 1150/ 1250/1350/ 1270/ 1290

мм

Полная масса – 18650 кг

Полная масса АП – 44000 кг

Кабина – большая с низкой крышей

30. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

I.

МАЗ

Грузовые автомобили

Седельные тягачи МАЗ-5440 А8 (А9, 19, Е9)

Колесная формула 4х2

Двигатель – ЯМЗ-6581.10 294 кВт/ ЯМЗ-6582.10

242,6 кВт

КП – ЯМЗ-239(9пер)/ 12JS200TA / ZF16S1650

Высота ССУ – 1150/1250/1350 мм

Полная масса – 18450…20300 кг

Полная масса АП – 44000…48000 кг

Кабина – большая

31. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

I.

МАЗ

Грузовые автомобили

Седельные тягачи МАЗ-5433

Колесная формула 4х2

Двигатель – ЯМЗ-6563.10 169 кВт/ ЯМЗ-6582.10

242,6 кВт

КП – ЯМЗ-2361(5пер)/ 12JS200TA / ZF16S1650

Высота ССУ – 1400 мм

Полная масса – 15350 кг

Полная масса АП – 25350 кг

Кабина – малая

32. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

II.

МАЗ

Грузовые автомобили

Полноприводные автомобили МАЗ-6517

Колесная формула 6х6

Двигатель – ЯМЗ-238ДЕ2 243кВт

КП – ЯМЗ-239(9пер)

Полная масса – 33500 кг

Кабина – большая

33. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

II.

МАЗ

Грузовые автомобили

Полноприводные автомобили МАЗ-6425

Колесная формула 6х6

Двигатель – ЯМЗ-238ДЕ2 243кВт

КП – ЯМЗ-239(9пер)

Высота ССУ – 1550 мм

Полная масса – 28900 кг

Полная масса АП – 44000 (55000) кг

Кабина – большая

34. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

II.

МАЗ

Грузовые автомобили

Полноприводные автомобили МАЗ-642505

Колесная формула 6х6

Двигатель – ЯМЗ-238ДЕ2 243кВт

КП – ЯМЗ-239(9пер)

Высота ССУ – 1550 мм

Полная масса – 28900 кг

Полная масса АП – 44000 (55000) кг

Кабина – большая

35. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

II.

МАЗ

Грузовые автомобили

Полноприводные автомобили МАЗ-6317(05,08)

Колесная формула 6х6

Двигатель – ЯМЗ-238ДЕ2 243кВт

КП – ЯМЗ-239(9пер)

Полная масса – 24700 кг

Полная масса АП – 45000 (55000) кг

Кабина – большая

36. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

II.

МАЗ

Грузовые автомобили

Полноприводные автомобили МАЗ-6317(08,09)

Колесная формула 6х6

Двигатель – ЯМЗ-238ДЕ2 243кВт

КП – ЯМЗ-239(9пер)/ 9JS135TA

Полная масса – 25150 кг

Кабина – большая

37. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

II.

МАЗ

Грузовые автомобили

Полноприводные автомобили МАЗ-5309

Колесная формула 4х4

Двигатель – ЯМЗ-238ДЕ2 243кВт

КП – ЯМЗ-239(9пер)/ 9JS135TA

Полная масса – 17000 кг

Полная масса АП – 41000 кг

Кабина – малая

38. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

II.

МАЗ

Грузовые автомобили

Полноприводные шасси МАЗ-530905

Колесная формула 4х4

Двигатель – ЯМЗ-238ДЕ2 243кВт

КП – ЯМЗ-239(9пер)/ 9JS135TA

Полная масса – 17000 кг

Кабина – малая

39. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-6312 А5

Колесная формула 6х4

КП – ЯМЗ-239(9пер)/ 9JS135TA

Полная масса – 26500 кг

Полная масса АП – 48000 кг

Масса груза – 14600 кг

Объем груз.платф.- 46 м3

Кабина – большая с низкой крышей

40. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-6312 (А5, А8, А9)

Колесная формула 6х4

КП – КП – ЯМЗ-239(9пер)/ 9JS135TA

Полная масса – 26500 кг

Полная масса АП – 48000 (56500)

кг

3

Объем груз.платф.- 44,25м

Масса груза – 14050 (14350) кг

Кабина – большая с высокой крышей

41. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-6310 (А5, А8, А9)

Колесная формула 6х2

КП – ZF 16S221

Полная масса – 25700 кг

Полная масса АП – 460003 кг

Объем груз.платф.- 56 м

Масса груза – 14211 кг

Кабина – большая с высокой крышей

42. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-5340 А8

Колесная формула 4х2

КП – ЯМЗ-239(9пер)/ ZF 16S1650/

12JS200TA

Полная масса – 18950 кг

Полная масса АП – 40000 кг

3

Объем груз.платф.- 38,7 м

Масса груза – 9000 кг

Кабина – большая с высокой крышей

43. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-5340 А5

Колесная формула 4х2

КП – ЯМЗ-239(9пер)/ ЯМЗ-2381(8пер)/

9JS135T

Полная масса – 17450 (18950) кг

Полная масса АП – 400003 (45000) кг

Объем груз.платф.- 10 м

Масса груза – 8800(9300) кг

Кабина – большая с низкой крышей

44. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-5340 19 (E9)

Колесная формула 4х2

КП –ZF 16S221

Полная масса – 18600 кг

Полная масса АП – 460003 кг

Объем груз.платф.- 44 м

Масса груза – 8850 кг

Кабина – большая с высокой крышей

45. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-5340 A3

Колесная формула 4х2

КП –ЯМЗ-2381(8пер)/ 9JS135А

Полная масса – 15800 (16300) кг

Полная масса АП – 360003 кг

Объем груз.платф.- 10 м

Масса груза – 9100(9600) кг

Кабина – малая

46. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-4371

Колесная формула 4х2

КП – СААЗ-433420(5п)

Полная масса – 10100 кг

Полная масса АП – 173003 (18000) кг

Объем груз.платф.- 30 м

Масса груза – 4850 кг

Кабина – малая

47. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

III.

МАЗ

Грузовые автомобили

Бортовые автомобили МАЗ-4370

Колесная формула 4х2

КП – СААЗ-3206(5п)

Полная масса – 10100 кг3

Объем груз.платф.- 30 м

Кабина – малая

48. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-6516 А8

Колесная формула 8х4х4

Двигатель – ЯМЗ-6581.10 294 кВт

КП – 12JS200ТА

Полная масса – 41780 кг

Масса груза – 30000 кг

Разгрузка - назад

Кабина – малая

49. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-6501 А5

Колесная формула 6х4

Двигатель – ЯМЗ-6582.10 240 кВт

КП – ЯМЗ-239/ 9JS135А/ ЯМЗ-238107(8пер)

Полная масса – 33500 кг

Масса груза – 20200… 21000 кг 3

Объем груз.платф.- 12,5 (15,4) м

Разгрузка - назад

Кабина – малая

50. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-6501 А8

Колесная формула 6х4

Двигатель – ЯМЗ-6581.10 294 кВт

КП – ЯМЗ-239((пер)/ 12JS200ТА)

Полная масса – 33500 кг

Масса груза – 20100 кг

3

Объем груз.платф.- 11 (13,3) м

Разгрузка - трехсторонняя

Кабина – малая

51. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-6501 А5, автопоезд-щеповоз

Колесная формула 6х4

Двигатель – ЯМЗ-6582.10 240 кВт

КП – ЯМЗ-2381-07(8пер)

Полная масса – 25500 кг

Масса груза – 11800 кг

Объем груз.платф.- 36 м3

Разгрузка - двухсторонняя

Кабина – малая

52. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-5551 А2 (А5, 45)

Колесная формула 4х2

Двигатель – ЯМЗ-6563.10 169 кВт

КП – ЯМЗ-236П (6пер)

Полная масса – 18200 кг

Масса груза – 10000 кг

3

Объем груз.платф.- 5,4 (8,2) м

Разгрузка - назад

Кабина – малая

53. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-5551 А2 , автопоезд

Колесная формула 4х2

Двигатель – ЯМЗ-6563.10 169 кВт

КП – ЯМЗ-236П (5пер)

Полная масса – 18200 кг

Масса груза – 9700 кг 3

Объем груз.платф.- 5 м

Разгрузка - трехсторонняя

Кабина – малая

54. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-5551 А2 (47), сельхоз. автопоезд

Колесная формула 4х2

Двигатель – ЯМЗ-6563.10 169 кВт

КП – ЯМЗ-236П (5пер)

Полная масса – 18200 кг

Масса груза – 9000 кг 3

Объем груз.платф.- 13 м

Разгрузка - трехсторонняя

Кабина – малая

55. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-5516 А8, сельхоз. (зерно)

Колесная формула 6х4

Двигатель – ЯМЗ-6581.10 294 кВт

КП – ЯМЗ-239(9пер)/ 12JS200ТА

Полная масса – 33000 кг

Масса груза – 19000 кг 3

Объем груз.платф.- 22 м

Разгрузка - двухсторонняя

Кабина – большая

56. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы МАЗ-5516 А8, автопоезд-щеповоз

Колесная формула 6х4

Двигатель – ЯМЗ-6581.10 294 кВт

КП – ЯМЗ-239(9пер)

Полная масса – 33000 кг

Масса груза – 18000 кг 3

Объем груз.платф.- 40 м

Разгрузка - двухсторонняя

Кабина – большая

57. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

IV.

МАЗ

Грузовые автомобили

Самосвалы 457043, сыпучие и др. сельхоз. грузы

Колесная формула 4х2

Двиг.- ММЗ-245.30Е3 115 кВт

КП – СААЗ-433420 (5п)

Полная масса – 10100 кг

Масса груза – 4750 кг

3

Объем груз.платф.- 3,3 (5,4), 11 м

Разгрузка - трехсторонняя

Кабина – малая

58. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-6516А8 для спец.оборудования

Колесная формула 8х4х4

Двиг.- ЯМЗ-6581.10 294 кВт

КП – 12JS200TA

Полная масса – 41780 кг

Масса груза – 30000 кг

Кабина – малая

59. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-6312А5 для автолифта, цистерны(вода), АТЗ

Колесная формула 6х4

Двиг.- ЯМЗ-6582.10 243 кВт

КП – ЯМЗ-2381 (8 пер)/ 9JS135T

Полная масса – 26500 (33450) кг

Масса груза – 16100 (23100)кг

Кабина – большая, низкая

60. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-6312А3 для крана, экскаватора, бетоносмесителя

Колесная формула 6х4

Двиг.- ЯМЗ-6562.10 184 кВт

КП – ЯМЗ-2381 (8 пер)

Полная масса – 26500 (33450) кг

Масса груза – 16720 кг

Кабина – малая

61. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-6310Е9 для автобетононасоса, цистерны(вода)

Колесная формула 6х4

Двиг.- Daimler OM501LA V6 320 кВт

КП – ZF 16S221

Полная масса – 25700 (33450) кг

Масса груза – 15840 (23100)кг

Кабина – большая

62. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-6303А3 для эвакуатора, автолифта, цистерны(вода),

АТЗ, автоподъемника

Колесная формула 6х4

Двиг.- ЯМЗ-6563.10 184 кВт

КП – ЯМЗ-2381-06 (8 пер)

Полная масса – 24700 кг

Масса груза – 15350 кг

Кабина – малая

63. Тема 2 Компоновки грузовых автомобилей

A.V.

Типаж АТС, производимых в Беларуси

МАЗ

Грузовые автомобили

Шасси МАЗ-5551А2 для спец.оборудования

Колесная формула 4х2

Двиг.- ЯМЗ-6563.10 169 кВт

КП – ЯМЗ-2361 (6 пер)

Полная масса – 18200 (20000) кг

Масса груза – 11500 кг

Кабина – малая

64. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-5516А5 для спец.оборудования

Колесная формула 6х4

Двиг.- ЯМЗ-6582.10 243 кВт

КП – ЯМЗ-23816 (8 пер)/ 9JS135A/

ЯМЗ-239 (9 пер)

Полная масса – 33000 кг

Масса груза – 23300 кг

Кабина – малая

65. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-5340А5 для строительной, коммунальной и

пожарной техники и др.

Колесная формула 4х2

Двиг.- ЯМЗ-6582.10 243 кВт

КП – ЯМЗ-2381 (8 пер)/ 9JS135A/ ЯМЗ239 (9 пер)

Полная масса – 17450 (18950) 20450

кг

Масса груза – 9020 (10520) 11900 кг

Кабина – малая

66. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-5340А2 для строительной, коммунальной и

пожарной техники и др.

Колесная формула 4х2

Двиг.- ЯМЗ-6563.10 169 кВт

КП – ЯМЗ-2381 (8 пер)

Полная масса – 19000 кг

Масса груза – 9020 (10520) 11600 кг

Кабина – малая

67. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-5337 для строительной, коммунальной и пожарной

техники и др.

Колесная формула 4х2

Двиг.- ЯМЗ-6563.10 169 кВт

КП – ЯМЗ-2361-06 (5пер) Полная

масса – 18000 кг

Масса груза –11650 кг

Кабина – малая

68. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

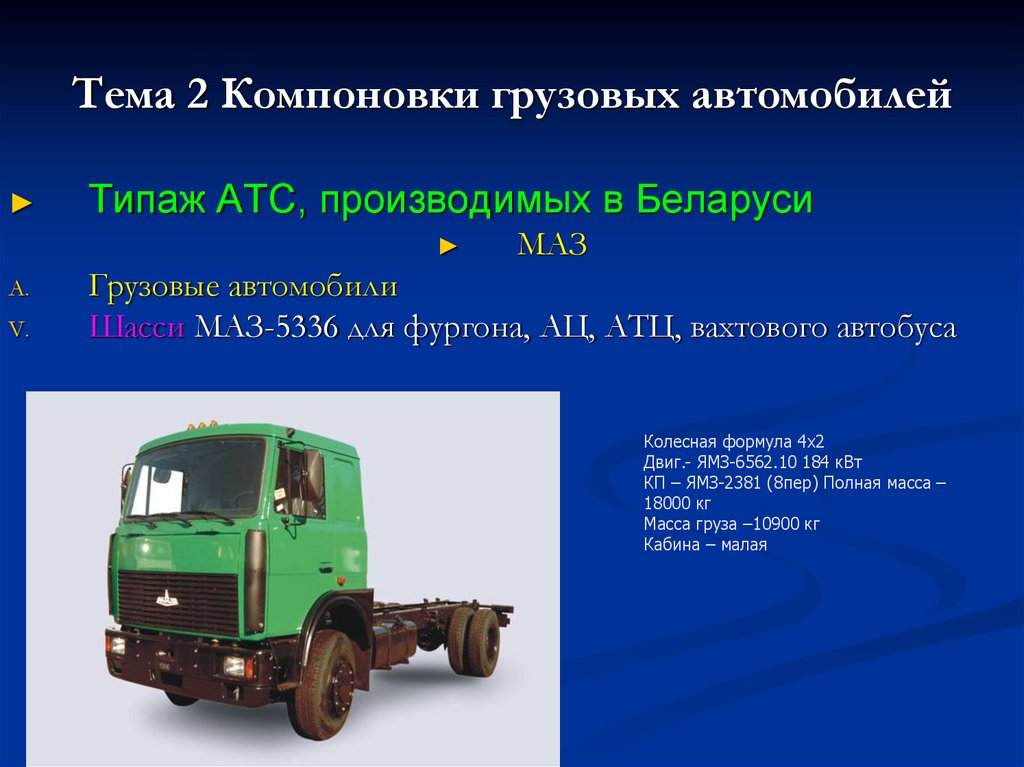

Шасси МАЗ-5336 для фургона, АЦ, АТЦ, вахтового автобуса

Колесная формула 4х2

Двиг.- ЯМЗ-6562.10 184 кВт

КП – ЯМЗ-2381 (8пер) Полная масса –

18000 кг

Масса груза –10900 кг

Кабина – малая

69. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в БеларусиA.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-457043

Колесная формула 4х2

Двиг.- ММЗ-Д-245.30 115 кВт

КП – СААЗ-433420 (5пер) Полная

масса – 10100 кг

Масса груза –6200 кг

Кабина – малая

70. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в БеларусиA.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-438043

Колесная формула 4х2

Двиг.- ММЗ-Д-245.30 115 кВт

КП – СААЗ-433420 (5пер) Полная

масса – 12500 кг

Масса груза –8000 кг

Кабина – малая

71. Тема 2 Компоновки грузовых автомобилей

Типаж АТС, производимых в Беларуси

A.

V.

МАЗ

Грузовые автомобили

Шасси МАЗ-4371

Колесная формула 4х2

Двиг.- Deutz BF4M 1013FC 125 кВт

КП – ZFS5-42 (5пер) Полная масса –

10100 кг

Масса груза –5650 кг

Кабина – малая

72. Тема 3 Мосты и оси колес грузовых автомобилей

Мосты подразделяются на ведущие, управляемые неведущие,управляемые ведущие и поддерживающие.

Неведущие и поддерживающие мосты называют также осями колес.

У автомобилей с зависимой подвеской балка моста является

элементов направляющего устройства подвески. Балкой

соединяются колеса одного моста между собой и через подвеску с

несущей системой автомобиля.

По способу изготовления балки бывают кованые, цельнолитые,

штампованные и комбинированные.

Материал балок – ведущие мосты: стали 30Л, 35Л, 40Л (для

цельнолитых балок), 12ГС, 17ГС (штампосварных балок)

управляемые мосты: стали 35, 40, 45 (кованые балки

двутаврового сечения)

73. Тема 3 Мосты и оси колес грузовых автомобилей

Передняя ось (пример1)74. Тема 3 Мосты и оси колес грузовых автомобилей

Передняя ось (пример2)75. Тема 3 Мосты и оси колес грузовых автомобилей

Балка ведущего моста76. Тема 3 Мосты и оси колес грузовых автомобилей

Балки поддерживающих мостов не работают на изгиб, поэтомуих изготавливают из труб (прицепы)

Основное требование к балке – достаточная жесткость при

минимальной массе. Жесткость балки считается достаточной,

если при статической нагрузке на 1 метр длины прогиб не

более 1-1,5 мм.

77. Тема 3 Мосты и оси колес грузовых автомобилей

Расчет балки ведущего мостаБалку рассчитывают на изгиб и кручение. В случае

рессорной подвески нагрузки на балку от массы

автомобиля передаются через рессоры.

Допущения: нагрузка между колесами моста распределена

равномерно, крутящий момент, подведенный к

дифференциалу распределяется к правому и левому

колесам равномерно, полуоси считаются

разгруженными

Режимы нагружения балки: реализация максимальной

силы тяги по сцеплению, боковой занос, динамическое

78. Тема 3 Мосты и оси колес грузовых автомобилей

Режим 1 (реализация максимальной силы тяги посцеплению)

Напряжения для балки

Mk

Fz

Fz

коробчатого сечения

Rk

Rza

Rz

a

Rz

Mz

Rxa

Mx

RxRk

-RxRk

Mk

Rx

Rx = Rz·φ

Mz Mx

Wиz Wux

Mk

Wk

Wиz ,Wиx , Wk- моменты сопротивления

изгибу в вертикальной и горизонтальной

плоскостях и кручению

79. Тема 3 Мосты и оси колес грузовых автомобилей

Полученные напряжения надо сравнить с допускаемыми и сделатьвывод о достаточной (или нет) прочности балки на режиме

максимальной силы тяги по сцеплению. Допускаемые

напряжения принимаются следующими:

Для балок из ковкого чугуна [ σ ]=300 Mпа и [ τ ]=200 Mпа

Для штампосварных балок [ σ ]=500 Mпа и [ τ ]=400 Mпа

80. Тема 3 Мосты и оси колес грузовых автомобилей

Режим 2 (торможение автомобиля)Fz

Fz

Rтza

Rтz

Напряжения для балки

коробчатого сечения

Mт

Rk

a

Rтz

Mz

Rтxa

RzT m p Rz

Rтx

mp – коэффициент перераспределения

масс автомобиля при торможении

φ – коэффициент сцепления

Mx

Изгибающие моменты Mz и Mx

RтxRk

Mт

Тормозной момент Mт

81. Тема 3 Мосты и оси колес грузовых автомобилей

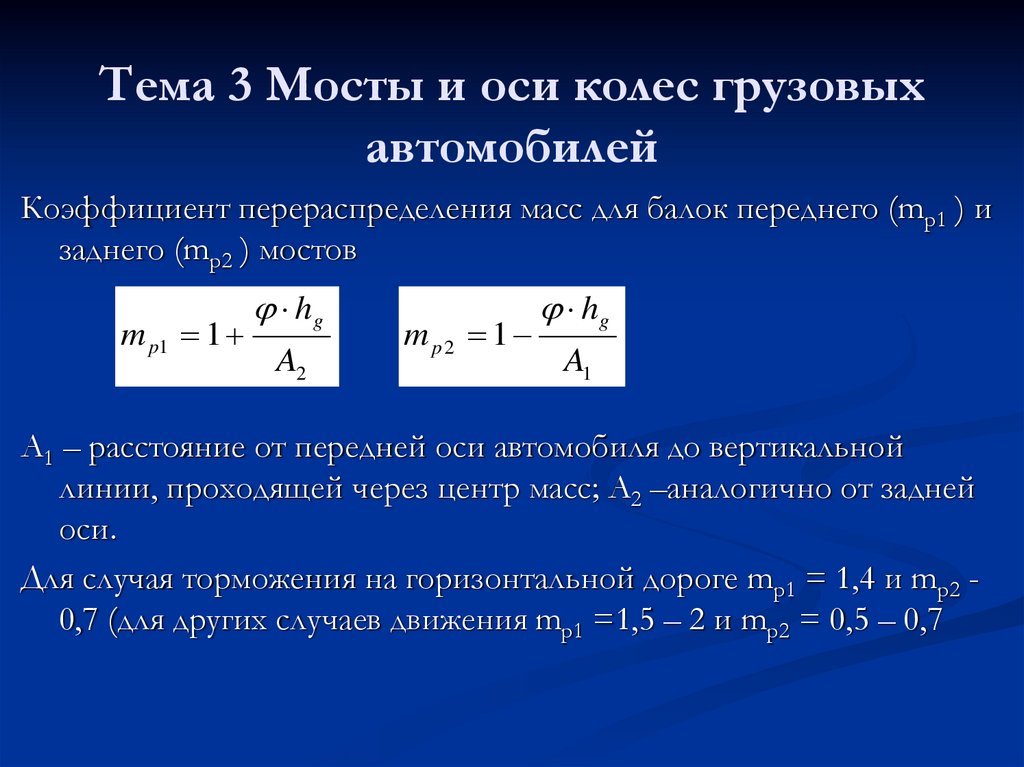

Коэффициент перераспределения масс для балок переднего (mp1 ) изаднего (mp2 ) мостов

m p1 1

hg

A2

m p2 1

hg

A1

A1 – расстояние от передней оси автомобиля до вертикальной

линии, проходящей через центр масс; А2 –аналогично от задней

оси.

Для случая торможения на горизонтальной дороге mp1 = 1,4 и mp2 0,7 (для других случаев движения mp1 =1,5 – 2 и mp2 = 0,5 – 0,7

82. Тема 3 Мосты и оси колес грузовых автомобилей

Режим 3 (боковой занос автомобиля)Fz

Напряжения в самом

опасном сечении

Fz

Rk

Rнza

Rнz

Rвza

a

Rвz

Mиz

RнzRk

RвzRk

Mиу

Mиz +Mиу

Rн(в)z

M и max

Wuo

83. Тема 3 Мосты и оси колес грузовых автомобилей

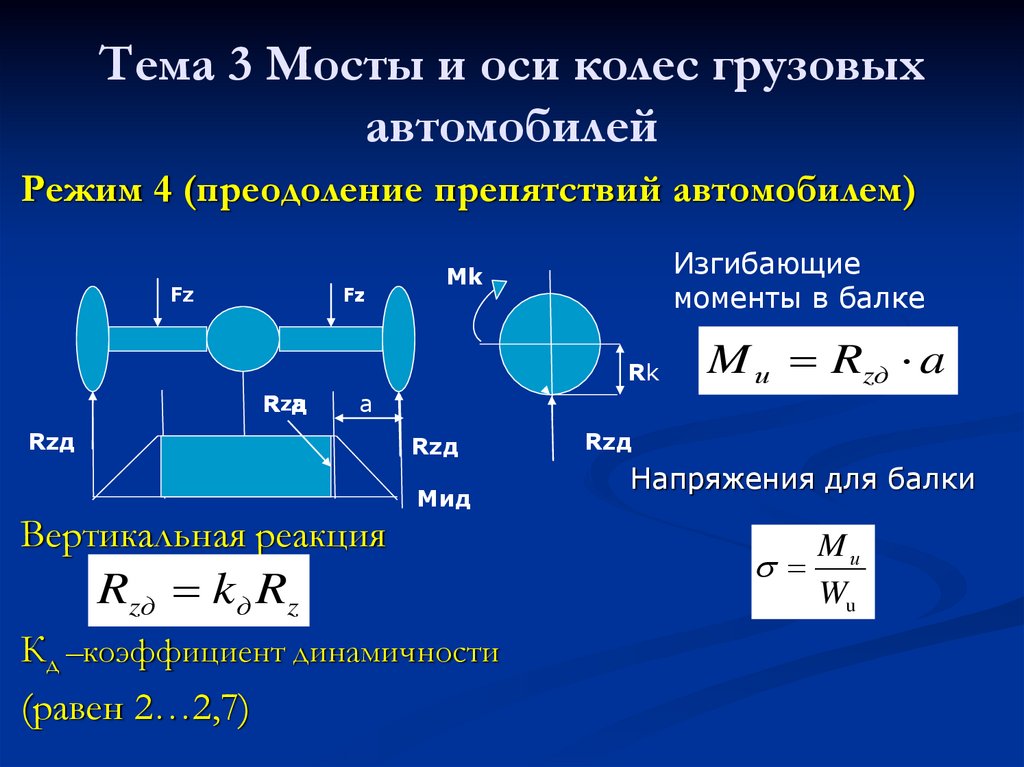

Режим 4 (преодоление препятствий автомобилем)Fz

Fz

Изгибающие

моменты в балке

Mk

Rk

Rzд

a

M и Rzд a

a

Rzд

Rzд

Mид

Вертикальная реакция

Rzд kд Rz

Кд –коэффициент динамичности

(равен 2…2,7)

Rzд

Напряжения для балки

Mи

Wu

84. Тема 3 Мосты и оси колес грузовых автомобилей

Расчет поворотного устройства передней управляемой оси(моста)

Поворотное устройство также называют шкворневым

устройством. Данное устройство входит в состав

ведомого управляемого переднего моста и состоит из:

Поворотного кулака

Шкворня

Втулок шкворня.

Передний мост обычно представляет собой балку

двутаврового или трубчатого сечения, на концах которой

шарнирно установлены поворотные кулаки.

85. Тема 3 Мосты и оси колес грузовых автомобилей

Шарнирное соединение балки с поворотными кулакамиосуществляется с помощью шкворней. В отверстия кулака под

шкворень запрессовываются втулки из бронзы или латуни (иногда

вместо втулок устанавливаются игольчатые подшипники). Балка

моста опирается на нижний выступ кулака через опорные шайбы.

Для стабилизации управляемых колес шкворни в балке

устанавливаются с наклоном на угол β в поперечной плоскости и

угол γ в продольной плоскости автомобиля. Стабилизации

управляемых колес также способствует эластичность шин.

Управляемые колеса устанавливаются в непараллельных

плоскостях (схождение колес) и под углом α в вертикальной

плоскости (развал колес).

86. Тема 3 Мосты и оси колес грузовых автомобилей

Названные углы установки обычно выбираются в пределах:Угол наклона шкворня в вертикальной плоскости β = 5…9 град.,

Угол наклона шкворня в продольной плоскости γ = 2…4 град.,

Угол развала колес α = 1…2 град.

Углы установки шкворня обеспечивают чистое качение

управляемых колес без бокового проскальзывания.

Материалы деталей: Поворотный кулак - поковка из сталей 30Х

или 40Х с термообработкой,

Шкворень - из стали 45 с закалкой ТВЧ до твердости 57…63

HRCэ (или из легированных сталей 20ХН, 18ХГТ, 20Х с

последующей цементацией на глубину 1…1,5 мм и закалкой)

87. Тема 3 Мосты и оси колес грузовых автомобилей

Расчет поворотного кулака88. Тема 3 Мосты и оси колес грузовых автомобилей

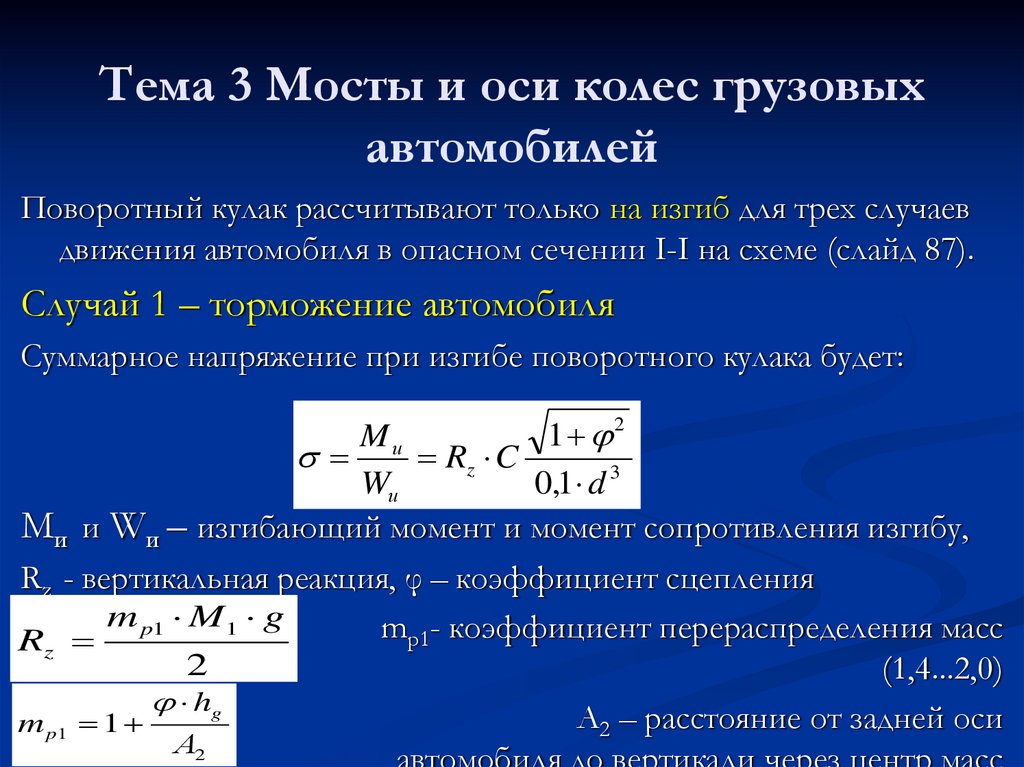

Поворотный кулак рассчитывают только на изгиб для трех случаевдвижения автомобиля в опасном сечении I-I на схеме (слайд 87).

Случай 1 – торможение автомобиля

Суммарное напряжение при изгибе поворотного кулака будет:

1 2

Mи

Rz C

Wи

0,1 d 3

Mи и Wи – изгибающий момент и момент сопротивления изгибу,

Rz - вертикальная реакция, φ – коэффициент сцепления

m p1 M 1 g

mp1- коэффициент перераспределения масс

Rz

2

(1,4...2,0)

hg

А2 – расстояние от задней оси

m p1 1

А2

автомобиля до вертикали через центр масс

89. Тема 3 Мосты и оси колес грузовых автомобилей

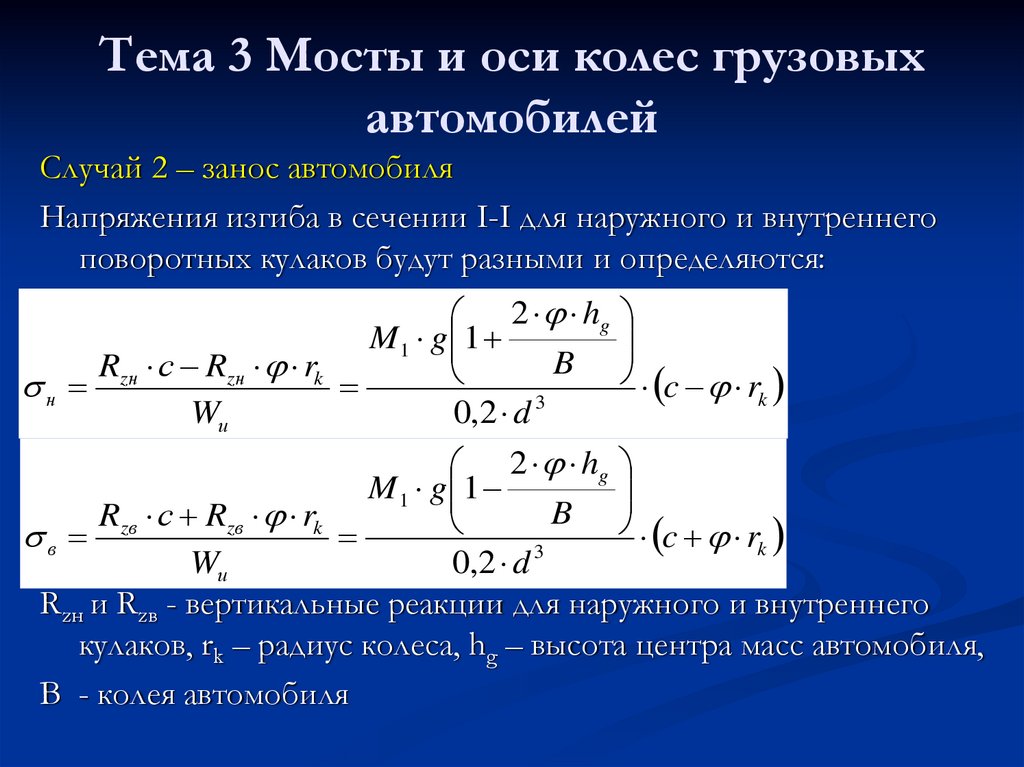

Случай 2 – занос автомобиляНапряжения изгиба в сечении I-I для наружного и внутреннего

поворотных кулаков будут разными и определяются:

2 hg

M 1 g 1

B

Rzн с Rzн rk

н

Wи

0,2 d 3

c r

k

2 hg

M 1 g 1

B

Rzв с Rzв rk

в

c rk

3

Wи

0,2 d

Rzн и Rzв - вертикальные реакции для наружного и внутреннего

кулаков, rk – радиус колеса, hg – высота центра масс автомобиля,

В - колея автомобиля

90. Тема 3 Мосты и оси колес грузовых автомобилей

Случай 3 – преодоление препятствийНапряжения изгиба равны

M 1 g kд

3

0

,

2

d

Kд – коэффициент динамичности

(равен 2,5…2,7).

Допускаемые напряжения изгиба [σ] = 300 МПа

91. Тема 3 Мосты и оси колес грузовых автомобилей

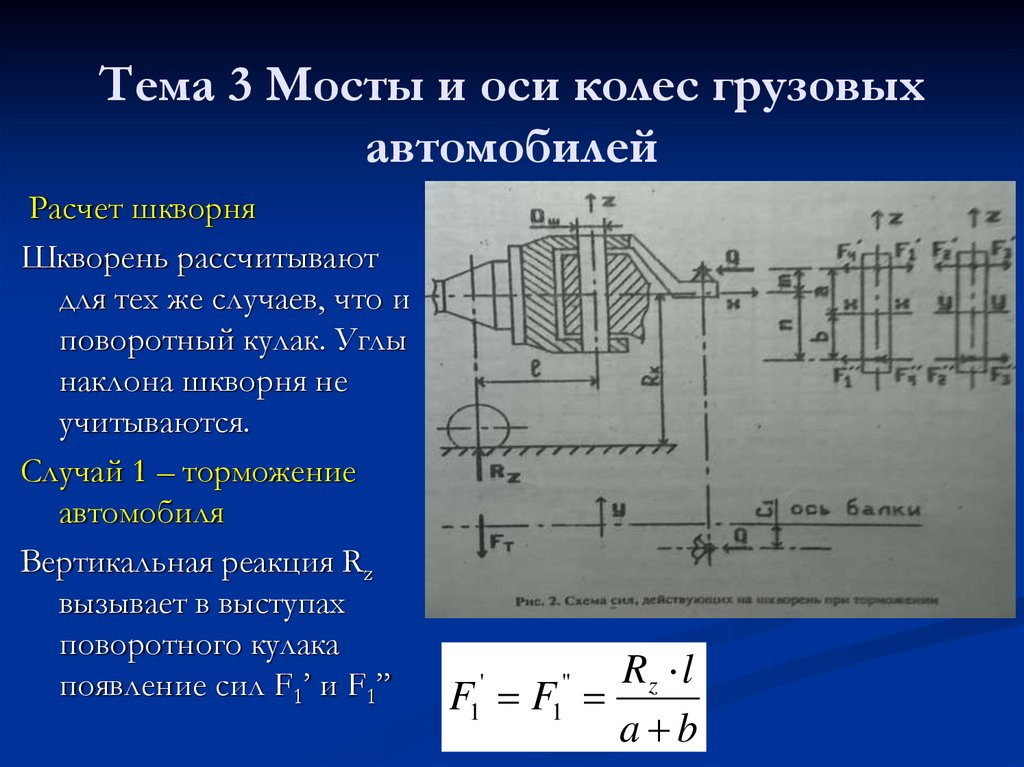

Расчет шкворняШкворень рассчитывают для тех же случаев, что и поворотный

кулак. Углы наклона шкворня не учитываются.

Случай 1 – торможение автомобиля

Вертикальная реакция Rz вызывает в выступах поворотного кулака

появление сил F1’ и F1”

Rz l

F F

a b

'

1

"

1

92. Тема 3 Мосты и оси колес грузовых автомобилей

Расчет шкворняШкворень рассчитывают

для тех же случаев, что и

поворотный кулак. Углы

наклона шкворня не

учитываются.

Случай 1 – торможение

автомобиля

Вертикальная реакция Rz

вызывает в выступах

поворотного кулака

появление сил F1’ и F1”

Rz l

F F

a b

'

1

"

1

93. Тема 3 Мосты и оси колес грузовых автомобилей

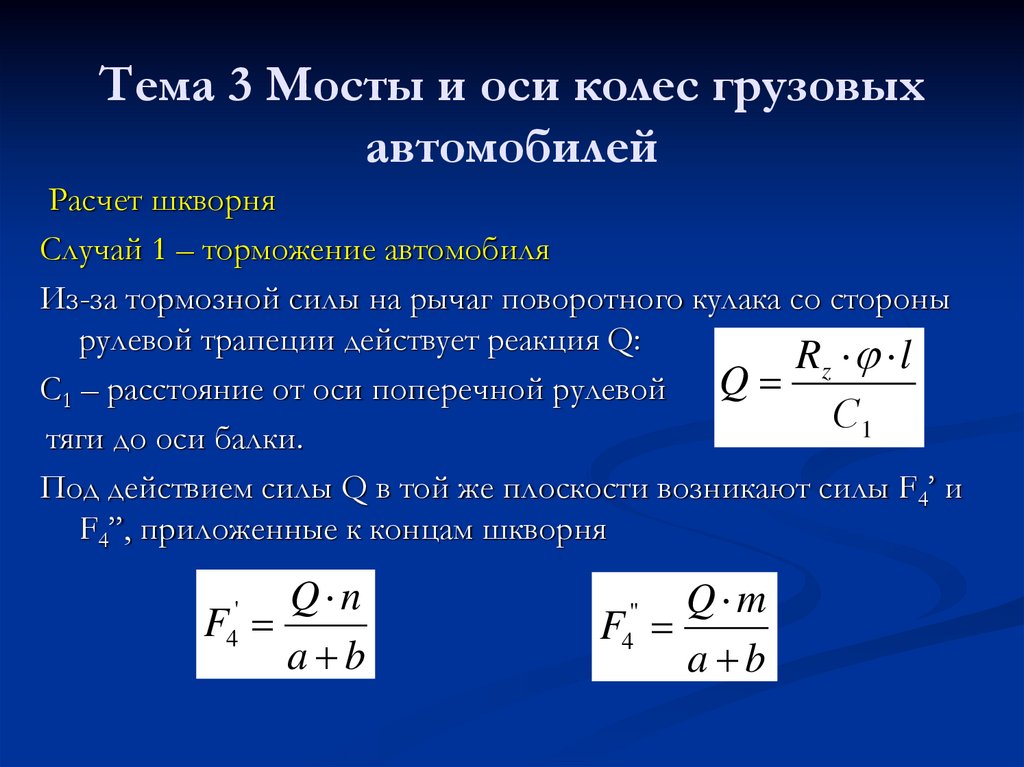

Расчет шкворняСлучай 1 – торможение автомобиля

Из-за тормозной силы на рычаг поворотного кулака со стороны

рулевой трапеции действует реакция Q:

Rz l

Q

C1 – расстояние от оси поперечной рулевой

С1

тяги до оси балки.

Под действием силы Q в той же плоскости возникают силы F4’ и

F4”, приложенные к концам шкворня

Q n

F

a b

'

4

Q m

F

a b

"

4

94. Тема 3 Мосты и оси колес грузовых автомобилей

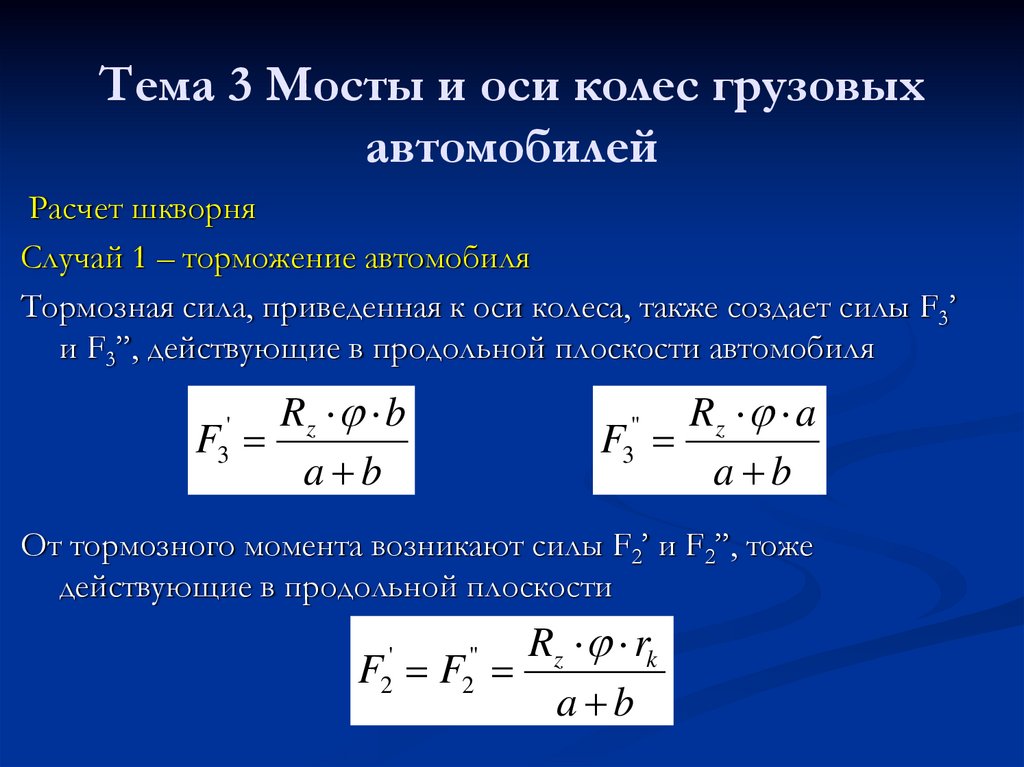

Расчет шкворняСлучай 1 – торможение автомобиля

Тормозная сила, приведенная к оси колеса, также создает силы F3’

и F3”, действующие в продольной плоскости автомобиля

Rz b

F

a b

Rz a

F

a b

'

3

"

3

От тормозного момента возникают силы F2’ и F2”, тоже

действующие в продольной плоскости

Rz rk

F F

a b

'

2

"

2

95. Тема 3 Мосты и оси колес грузовых автомобилей

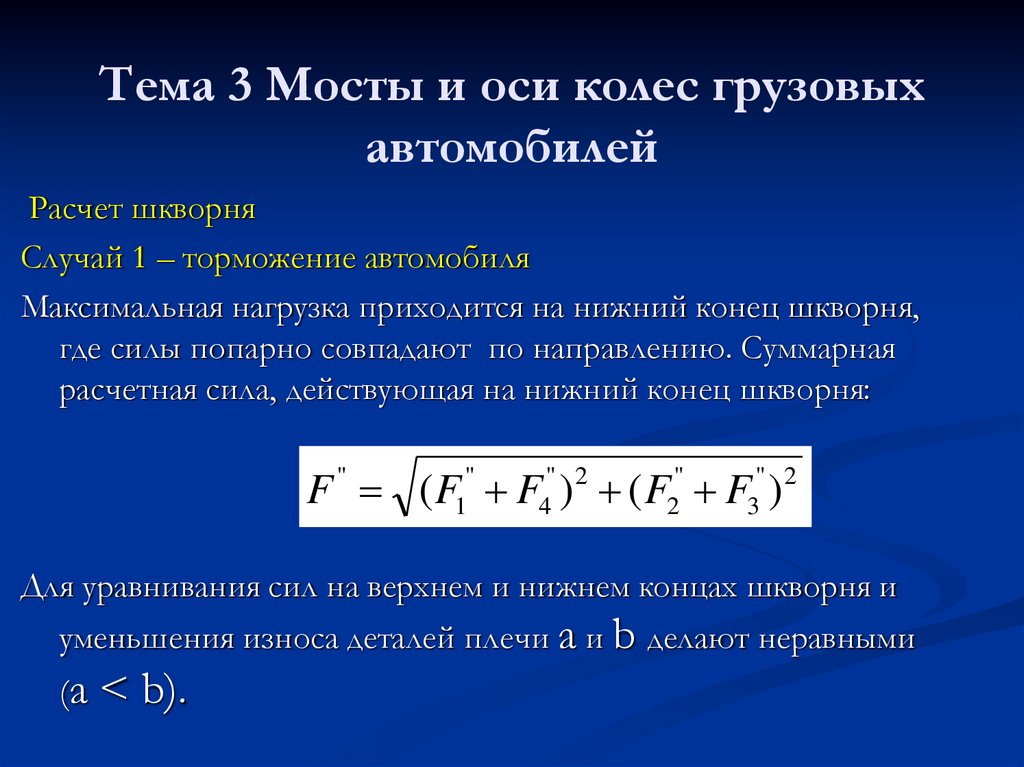

Расчет шкворняСлучай 1 – торможение автомобиля

Максимальная нагрузка приходится на нижний конец шкворня,

где силы попарно совпадают по направлению. Суммарная

расчетная сила, действующая на нижний конец шкворня:

F " ( F1" F4" ) 2 ( F2" F3" ) 2

Для уравнивания сил на верхнем и нижнем концах шкворня и

уменьшения износа деталей плечи а и b делают неравными

(а

< b).

96. Тема 3 Мосты и оси колес грузовых автомобилей

Расчет шкворняСлучай 2 – занос автомобиля

Силы и моменты действуют только в

поперечной плоскости. В том

числе на шкворень наружного

колеса:

F

'

н

Rzн l Ryн (rk b)

a b

2 ' hg ' (rk b) l

M1 g

(1

)

2

B

a b

97. Тема 3 Мосты и оси колес грузовых автомобилей

Расчет шкворняСлучай 2 –занос автомобиля

Rzн l Ryн (rk a) M 1 g

2 ' hg ' (rk a) l

"

Fн

(1

)

a b

2

B

a b

Ryн – боковая реакция для наружного колеса

Силы, действующие на шкворень внутреннего колеса:

2 ' hg ' (rk b) l

M1 g

F

(1

)

2

B

a b

'

в

2 ' hg ' (rk a) l

M1 g

F

(1

)

2

B

a b

"

в

98. Тема 3 Мосты и оси колес грузовых автомобилей

Расчет шкворняСлучай 3 – преодоление препятствий

На шкворень действуют силы F’ и F”

M1

l

F F

kд

2

a b

Для всех трех случаев шкворень рассчитывается на изгиб и срез,

втулки шкворня считают на смятие:

Fр hв тул ки

При расчете на изгиб

3

4 Fр

0

,

2

d

ш

Fp – расчетная нагрузка

2

d

ш

При расчете на срез

Fр

При расчете втулки на смятие

см

hв тцл ки d ш

'

hвтулки и dш –высота втулки и диаметр шкворня

"

99. Тема 3 Мосты и оси колес грузовых автомобилей

Расчет шкворняСправка. Напряжения в шкворне не должны превышать

допускаемых: на изгиб 500 МПа

на срез 100 МПа

на смятие 50 МПа

100. Тема 4 Подвески автомобилей

КонструкцииПередние рессорные подвески

101. Тема 4 Подвески автомобилей

Передние рессорные подвески102. Тема 4 Подвески автомобилей

Передние рессорные подвески103. Тема 4 Подвески автомобилей

Передние рессорные подвески104. Тема 4 Подвески автомобилей

Задние рессорные подвески105. Тема 4 Подвески автомобилей

Задние рессорные подвески106. Тема 4 Подвески автомобилей

Задние рессорные подвески107. Тема 4 Подвески автомобилей

Задние рессорные подвески108. Тема 4 Подвески автомобилей

Задние рессорные подвески109. Тема 4 Подвески автомобилей

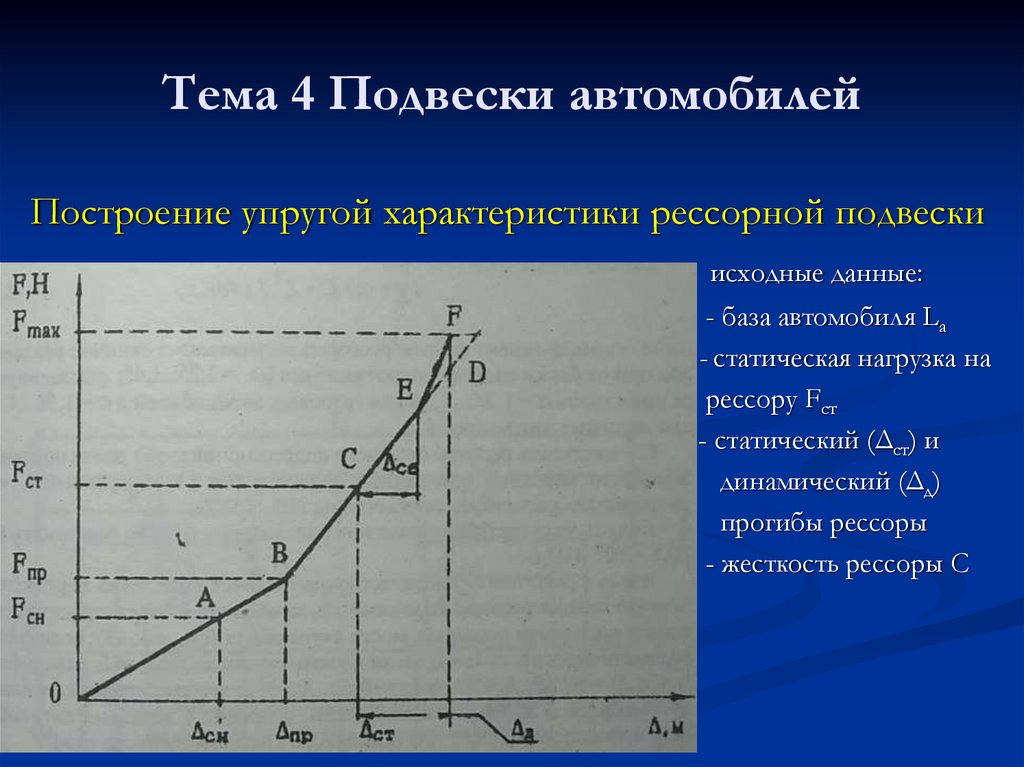

Построение упругой характеристики рессорной подвескиисходные данные:

- база автомобиля La

- статическая нагрузка на

рессору Fст

- статический (Δст) и

динамический (Δд)

прогибы рессоры

- жесткость рессоры С

110. Тема 4 Подвески автомобилей

В случае значительной разницы в нагрузке с грузом и без грузаприменяют рессорную подвеску с подрессорником.

Расчеты для построения

- Выбирают частоту собственных колебаний подрессоренной

массы снаряженного автомобиля (без груза) ν0сн

=1,2…2,1

Гц для грузовых автомобилей

-

- Определяют статическую нагрузку при снаряженной массе

Fсн M a g

- статический прогиб основной рессоры при этой нагрузке

сн

g

4 2 02сн

111. Тема 4 Подвески автомобилей

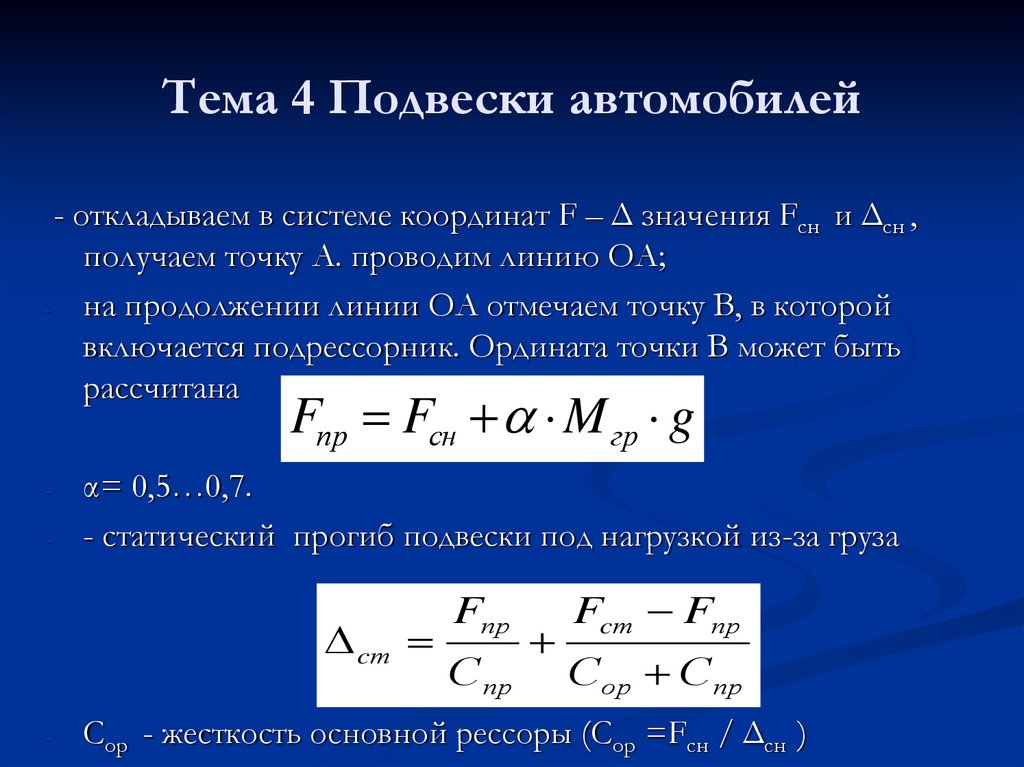

- откладываем в системе координат F – Δ значения Fсн и Δсн ,получаем точку А. проводим линию ОА;

на продолжении линии ОА отмечаем точку В, в которой

включается подрессорник. Ордината точки В может быть

рассчитана

Fпр Fсн M гр g

-

α= 0,5…0,7.

- статический прогиб подвески под нагрузкой из-за груза

cт

-

Fпр

Спр

Fcт Fпр

Сор Спр

Сор - жесткость основной рессоры (Сор =Fсн / Δсн )

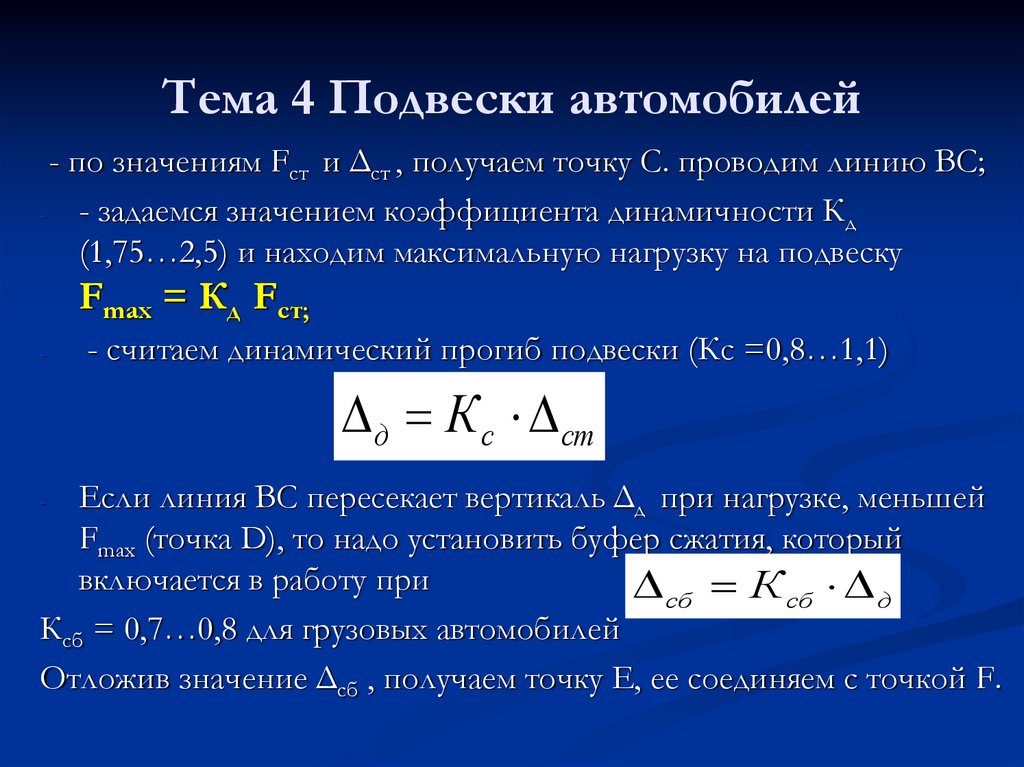

112. Тема 4 Подвески автомобилей

- по значениям Fст и Δст , получаем точку С. проводим линию ВС;- задаемся значением коэффициента динамичности Кд

(1,75…2,5) и находим максимальную нагрузку на подвеску

Fmax = Кд Fcт;

-

- считаем динамический прогиб подвески (Кс =0,8…1,1)

д К с ст

Если линия ВС пересекает вертикаль Δд при нагрузке, меньшей

Fmax (точка D), то надо установить буфер сжатия, который

включается в работу при

сб К сб д

Ксб = 0,7…0,8 для грузовых автомобилей

Отложив значение Δсб , получаем точку E, ее соединяем с точкой F.

-

113. Тема 4 Подвески автомобилей

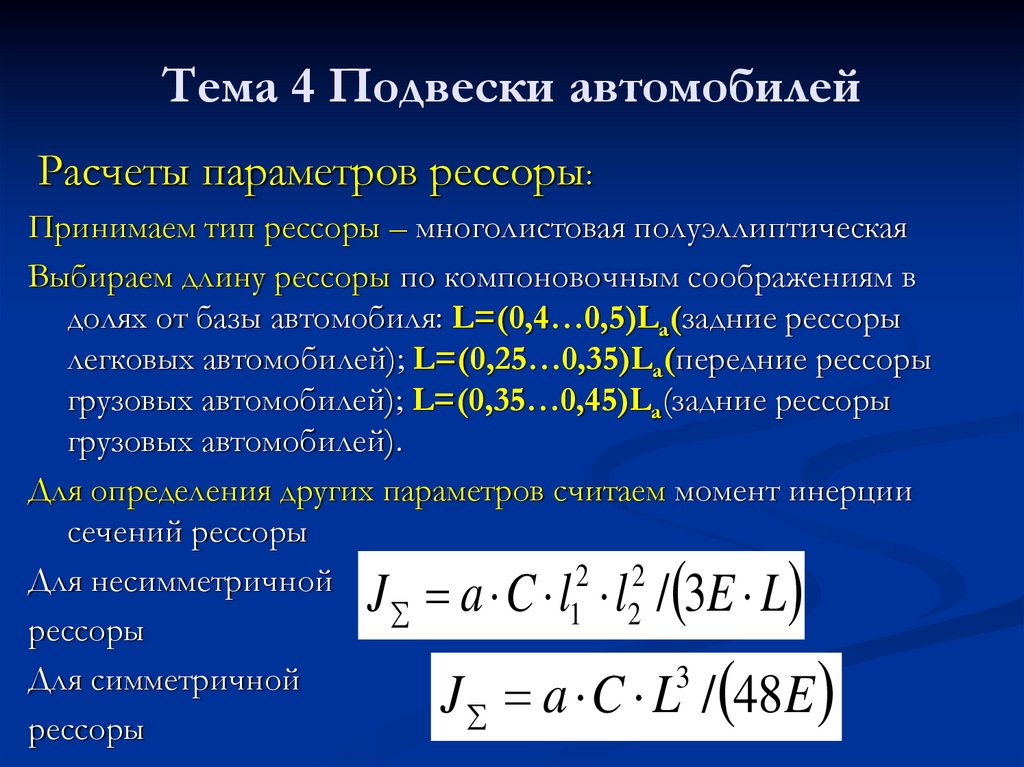

Расчеты параметров рессоры:Принимаем тип рессоры – многолистовая полуэллиптическая

Выбираем длину рессоры по компоновочным соображениям в

долях от базы автомобиля: L=(0,4…0,5)La(задние рессоры

легковых автомобилей); L=(0,25…0,35)La(передние рессоры

грузовых автомобилей); L=(0,35…0,45)La(задние рессоры

грузовых автомобилей).

Для определения других параметров считаем момент инерции

сечений рессоры

2 2

Для несимметричной

1 2

рессоры

3

Для симметричной

рессоры

J a C l l / 3E L

J a C L / 48E

114. Тема 4 Подвески автомобилей

a – коэффициент формы рессоры (учитывает отличие реальнойрессоры от балки равного сопротивления, а=1,25… 1,45);

С – жесткость рессоры; Е – модуль упругости 1-го рода при

растяжении ( Е=20,5·104 ).

При асимметричной рессоре считают коэффициент асимметрии

Число листов рессоры

E (l2 l1 ) / L

n J / J x

Jx – момент инерции сечения листа рессоры со средней толщиной h

b h3

Jx

12

115. Тема 4 Подвески автомобилей

l1 и l2 – расстояния от точеккрепления концов рессоры

до плоскости, проходящей

через середину площадки

крепления рессоры к мосту

автомобиля ( для

симметричной рессоры l1

= l2 ,

для несимметричной - l1 ≠ l2

для уменьшения колебаний

автомобиля в продольной

плоскости).

116. Тема 4 Подвески автомобилей

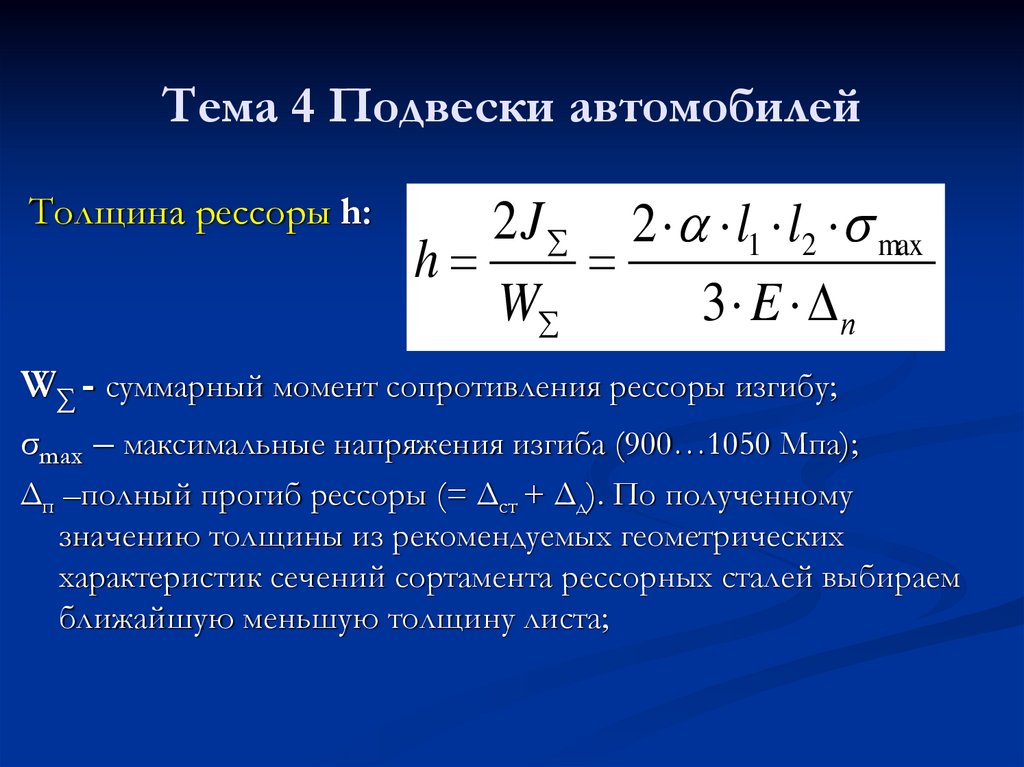

Толщина рессоры h:2 J 2 l1 l2 max

h

W

3 E п

W∑ - суммарный момент сопротивления рессоры изгибу;

σmax – максимальные напряжения изгиба (900…1050 Мпа);

Δп –полный прогиб рессоры (= Δст + Δд). По полученному

значению толщины из рекомендуемых геометрических

характеристик сечений сортамента рессорных сталей выбираем

ближайшую меньшую толщину листа;

117. Тема 4 Подвески автомобилей

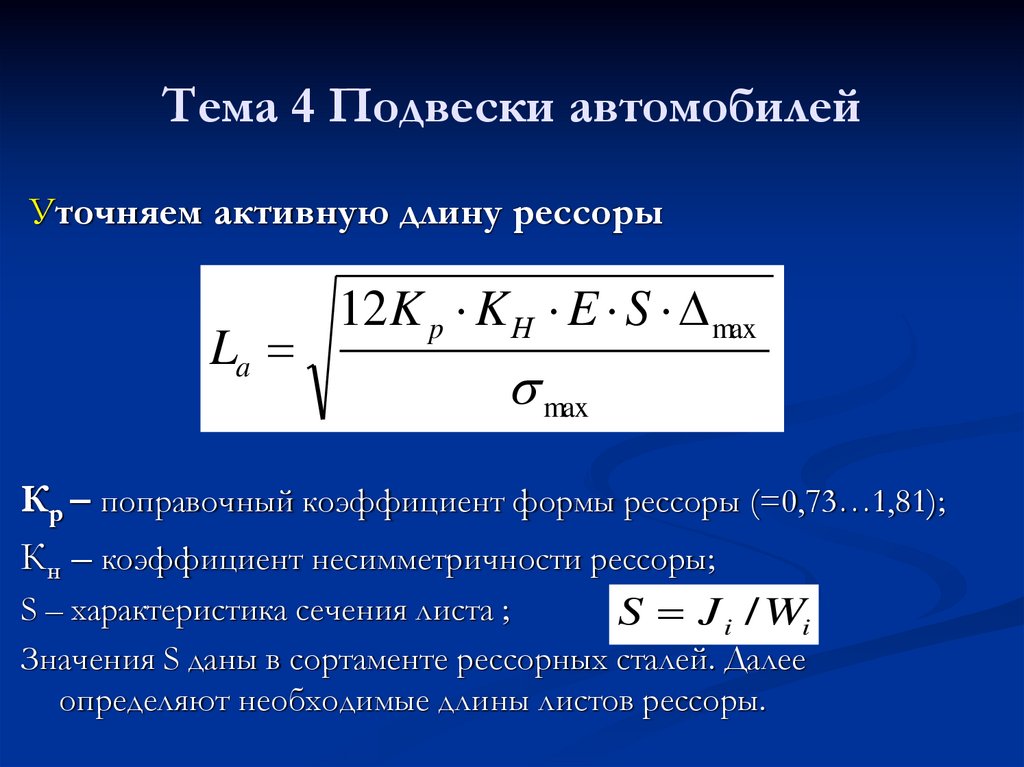

Уточняем активную длину рессорыLa

12 K p K Н E S max

max

Кр – поправочный коэффициент формы рессоры (=0,73…1,81);

Кн – коэффициент несимметричности рессоры;

S – характеристика сечения листа ;

S J i / Wi

Значения S даны в сортаменте рессорных сталей. Далее

определяют необходимые длины листов рессоры.

118. Тема 4 Подвески автомобилей

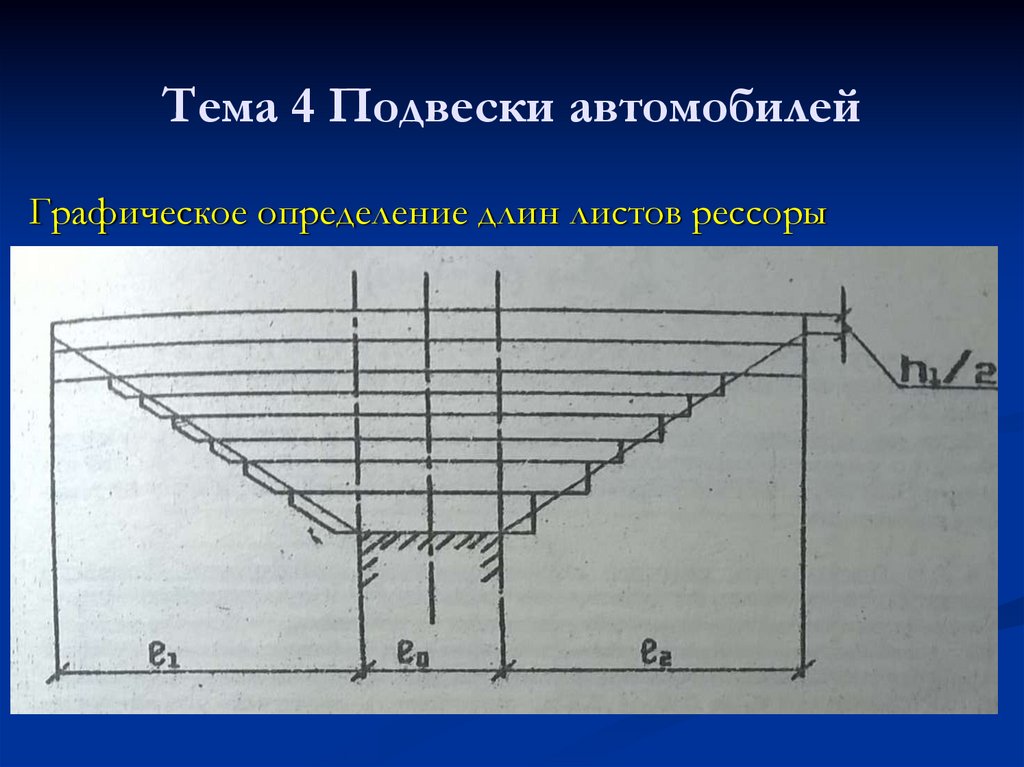

Графическое определение длин листов рессоры119. Тема 4 Подвески автомобилей

Пружинные подвески (задняя подвеска легковогоавтомобиля)

120. Тема 4 Подвески автомобилей

Пружинные подвески ( легкового автомобиля BMW 5series)

121. Тема 4 Подвески автомобилей

Пружинные подвески (легкового автомобиля BMW 5series)

122. Тема 4 Подвески автомобилей

Пружинные подвески (легкового автомобиля BMW 5series)

123. Тема 4 Подвески автомобилей

Пружинные подвески (легкового автомобиля BMW 5series)

124. Тема 4 Подвески автомобилей

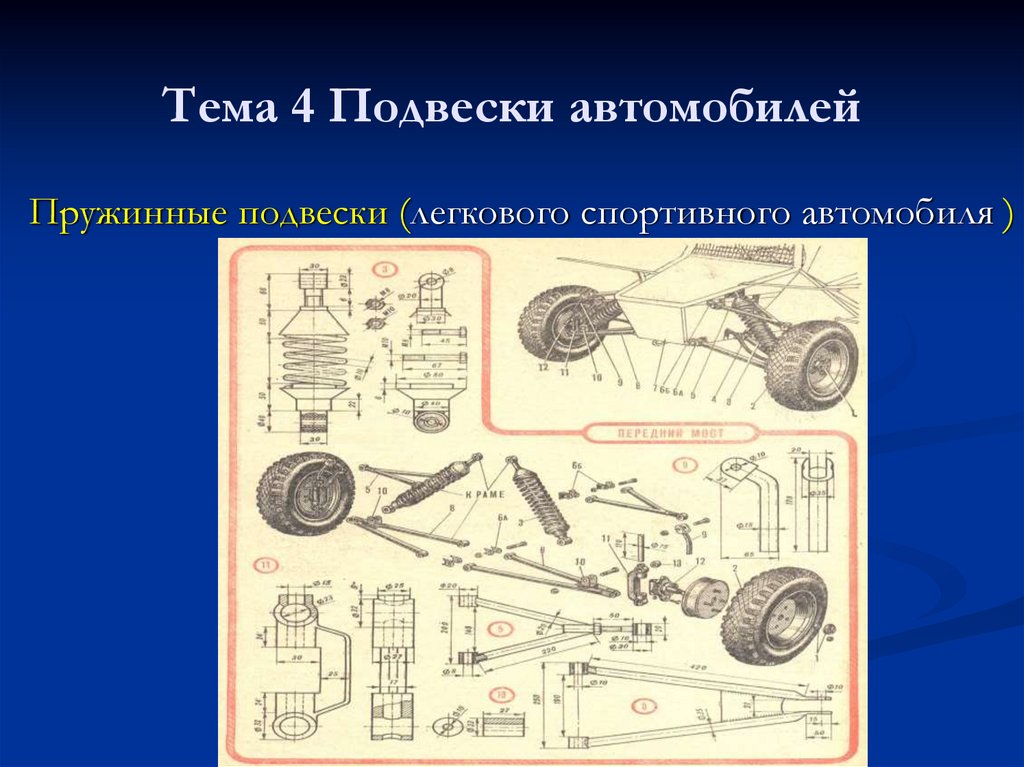

Пружинные подвески (легкового спортивного автомобиля )125. Тема 4 Подвески автомобилей

Пружинные подвески (легкового спортивного автомобиля )126. Тема 4 Подвески автомобилей

Пружинные подвески (легкового автомобиля )127. Тема 4 Подвески автомобилей

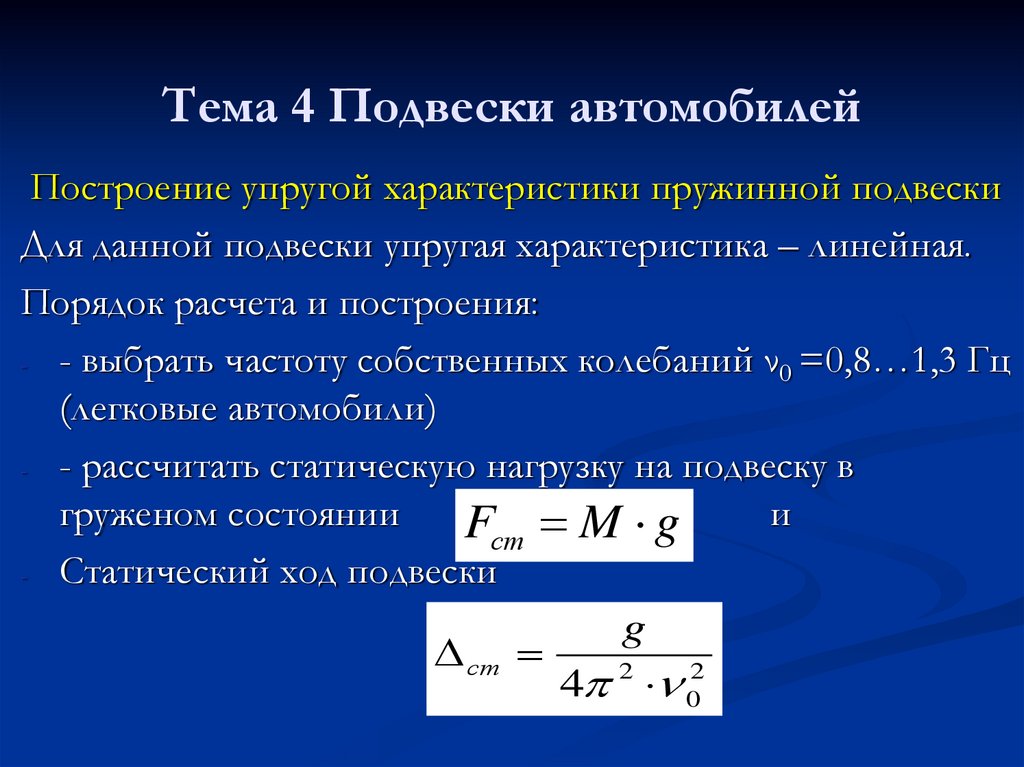

Построение упругой характеристики пружинной подвескиДля данной подвески упругая характеристика – линейная.

Порядок расчета и построения:

- - выбрать частоту собственных колебаний ν0 =0,8…1,3 Гц

(легковые автомобили)

- - рассчитать статическую нагрузку на подвеску в

груженом состоянии

и

Fст M g

- Статический ход подвески

g

ст

4 2 02

128. Тема 4 Подвески автомобилей

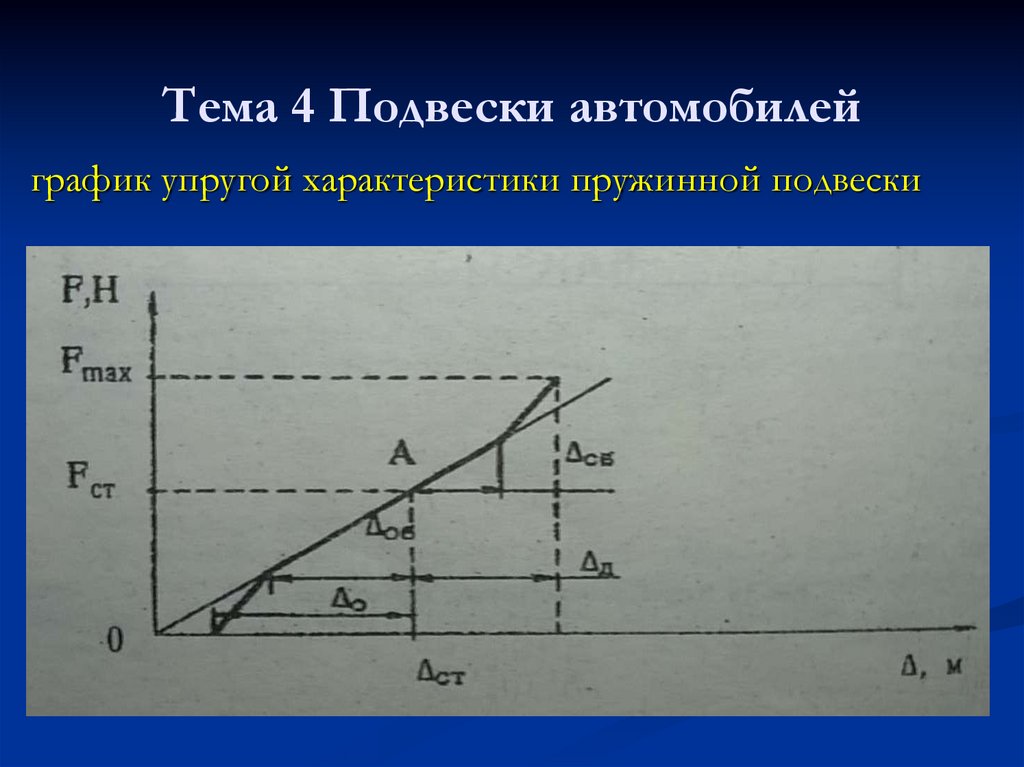

- по значениям Fст и Δст в системе координат F и Δпостроить точку А и соединить начало координат с

точкой А

- - принять значение коэффициента динамичности Kд,

найти максимальную нагрузку на подвеску

- и провести ординату Fmax

F K F

max

-

-

д

ст

При нагрузке Fmax и линейной характеристике динамический

ход (прогиб) будет слишком большим. Поэтому устанавливают

буфер сжатия для ограничения динамического хода:

Кс =0,5…1 для легковых автомобилей В и С клас- д K с ст

сов и Кс= 0,3…0,5 для автомобилей большого класса

129. Тема 4 Подвески автомобилей

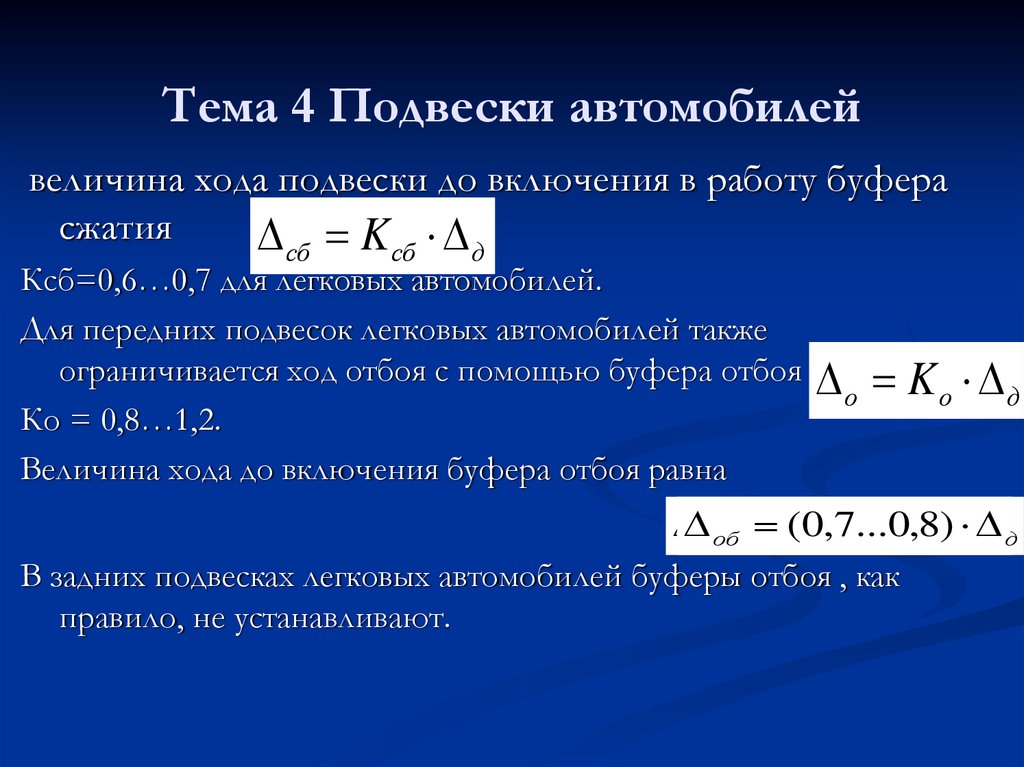

величина хода подвески до включения в работу буферасжатия

K

сб

сб

д

Ксб=0,6…0,7 для легковых автомобилей.

Для передних подвесок легковых автомобилей также

ограничивается ход отбоя с помощью буфера отбоя

Ко = 0,8…1,2.

Величина хода до включения буфера отбоя равна

о Kо д

обоб ((00,7

,7...

...00,8

,8)) дд

В задних подвесках легковых автомобилей буферы отбоя , как

правило, не устанавливают.

130. Тема 4 Подвески автомобилей

график упругой характеристики пружинной подвески131. Тема 4 Подвески автомобилей

Расчет параметров цилиндрической винтовой пружины-

-

-

- Выбирается средний диаметр пружины D по соображениям

компоновки

- задается диаметр проволоки, из которой изготавливается

пружина, d. При выборе d необходимо, чтобы индекс

пружины i =D/d находился в пределах i=4…12

-определяется значение коэффициента К (учитывает

уменьшение допустимых напряжений из-за неравномерности

их распределения

4i 1 0,615

K

4i 4

i

-

-выбирается марка стали для изготовления пружины и по

справочнику для выбранной марки стали находят величину

предела текучести σт и предела прочности σв

132. Тема 4 Подвески автомобилей

-задаем значение коэффициента запаса для цилиндрическихпружин (1,1)

-определяем значения коэффициентов Во и В1. учитывающих

снижение допускаемых напряжений с ростом диаметра

проволоки d>10 мм:

33 d 6,25 10

55 d 22

B

1

,

07

8

,

18

10

Bо 1,07 8,18 10 d 6,25 10 d

о

2

4

7

B1 1,1 1,06 10 d 1,3 10 d 5,5 10 d

Допускаемые напряжения доп 0,63 т В0 / 1,1

Допустимая амплитуда напряжений

2

3

A 0,24 в В1 /(1,1 К )

133. Тема 4 Подвески автомобилей

-наибольшее касательное напряжение на внутренних волокнахпроволоки

доп / K

-находим ход сжатия пружины

дп д / U

U –передаточное отношение направляющего устройства

ход отбоя пружины oп o / U

2

C

C

U

жесткость пружины

п

С – жесткость пружинной подвески

Амплитуду изменения нагрузки на пружину

FА 0,9( дп оп )Сп / 2

134. Тема 4 Подвески автомобилей

-минимальный диаметр проволокиY=FA/τA

d min 3 8D Y /

τA - амплитуда касательных напряжений

'

3

d

d

/

-диаметр проволоки (повторно)

min

τA

τ, τ’ – касательные напряжения (со штрихом при

уточненном диаметре проволоки пружины

Число рабочих витков пружины

4

3

n G d /(8 D Cп )

Полное число витков

n1 n 1,5

135. Тема 4 Подвески автомобилей

-минимальная высота пружиныl3 (n 1,1)d So

Высота пружины при статической нагрузке

l2 l3 дп

τA

Высота пружины в свободном состоянии

l0 l2 Fг U / Cп

136. Тема 4 Подвески автомобилей

Расчет торсионной подвескиТорсион – это вал, работающий на кручение, который применяется

в качестве упругого элемента независимой подвески колес.

Преимущества торсионов: повышенная энергоемкость, удобство

компоновки на автомобиле (можно размещать вдоль и поперек

продольной оси автомобиля). Один коец торсиона связан с

несущей системой, а второй конец с - с рычагом направляющего

устройства. Торсионы бывают одиночные и составные, их

поперечное сечение может быть круглым или прямоугольным.

Направляющее устройство в торсионных подвесках – рычажного

типа.

137. Тема 4 Подвески автомобилей

торсионная подвеска138. Тема 4 Подвески автомобилей

Составной торсион139. Тема 4 Подвески автомобилей

Вертикальная упругая характеристика торсионнойподвески

Последовательность построения:

- - принимаем значение частоты собственных колебаний

подрессоренной массы ν0 (0,8…1,2 Гц для легковых

автомобилей и 1,2…2,1 Гц –для грузовых автомобилей;

- - рассчитываем статическую нагрузку на подвеску в

груженом состоянии F M g

ст

-

М – масса груженого автомобиля, приходящаяся на подвеску, кг

140. Тема 4 Подвески автомобилей

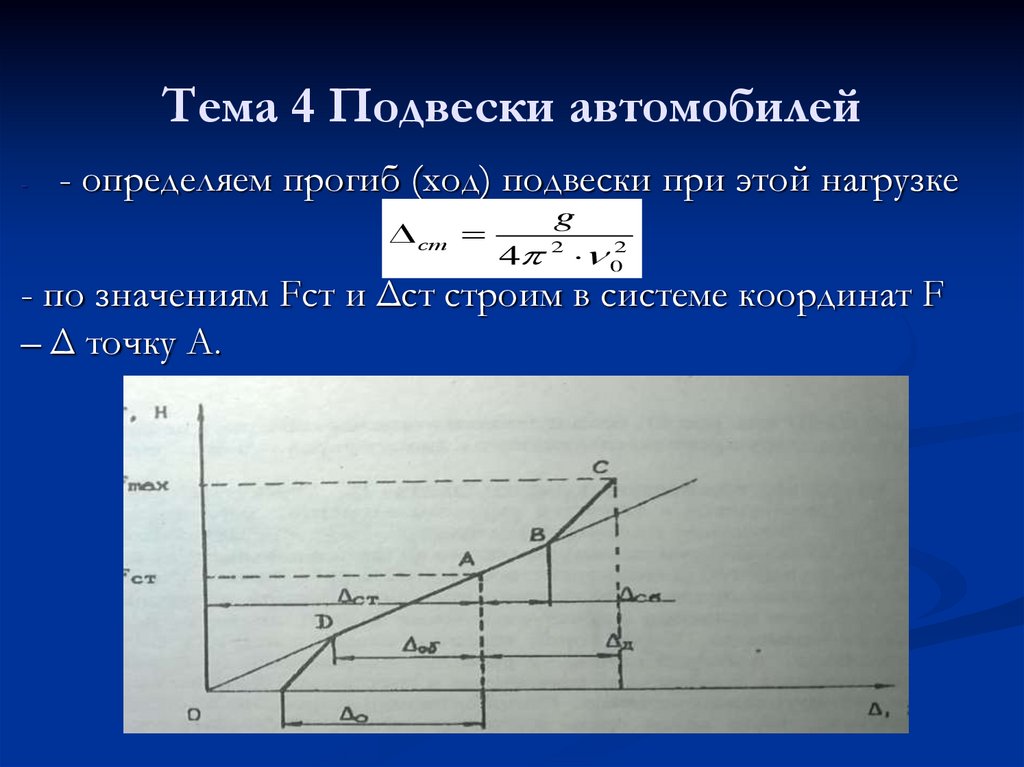

-- определяем прогиб (ход) подвески при этой нагрузке

ст

g

4 2 02

- по значениям Fст и Δст строим в системе координат F

– Δ точку А.

141. Тема 4 Подвески автомобилей

-зададим коэффициент динамичности (1,5…2 легковыеавтомобили и 1,8…2,5 грузовые автомобили)

-рассчитаем максимальную нагрузку на подвеску

Fmax K д Fст

и откладываем на прямой ОА точку с ординатой Fmax. При

максимальной нагрузке и линейной упругой характеристике

динамический ход Δд может быть слишком большим. Его

можно ограничить с помощью буфера сжатия K

д

с

Кс = 0,5…1 легковые автомобили малого и среднего класса,

0,3…0,7 легковые автомобили большого класса

0,8…1,1 грузовые автомобили

ст

142. Тема 4 Подвески автомобилей

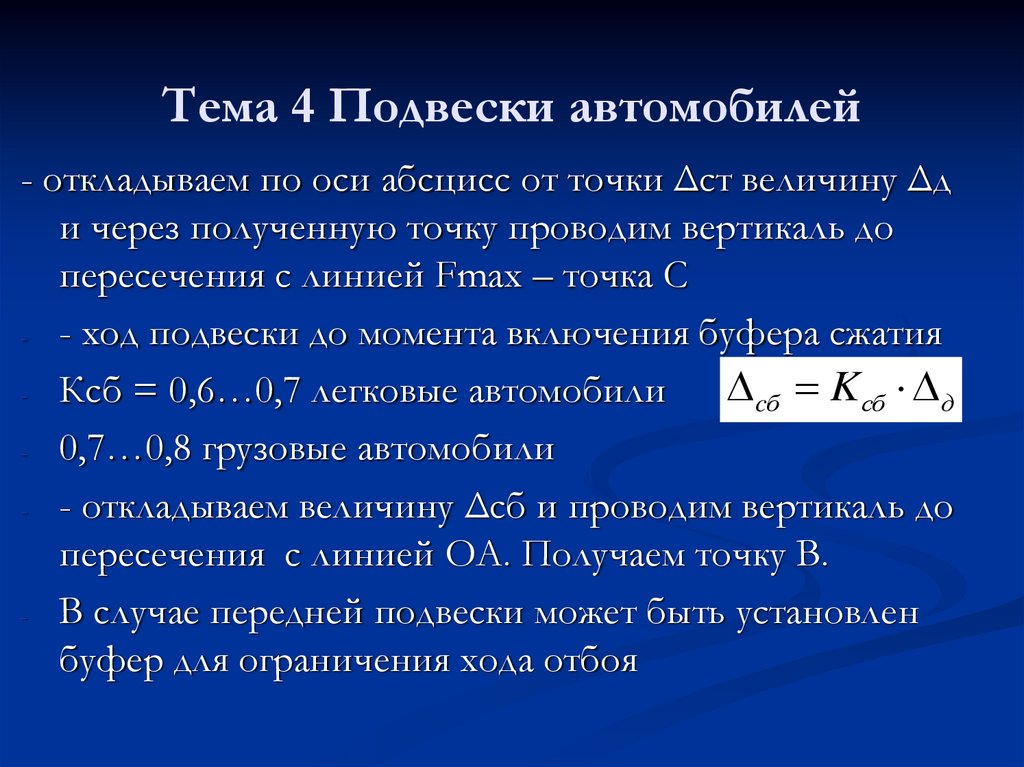

- откладываем по оси абсцисс от точки Δст величину Δди через полученную точку проводим вертикаль до

пересечения с линией Fmax – точка C

- - ход подвески до момента включения буфера сжатия

cб K сб д

- Ксб = 0,6…0,7 легковые автомобили

- 0,7…0,8 грузовые автомобили

- - откладываем величину Δсб и проводим вертикаль до

пересечения с линией ОА. Получаем точку В.

- В случае передней подвески может быть установлен

буфер для ограничения хода отбоя

143. Тема 4 Подвески автомобилей

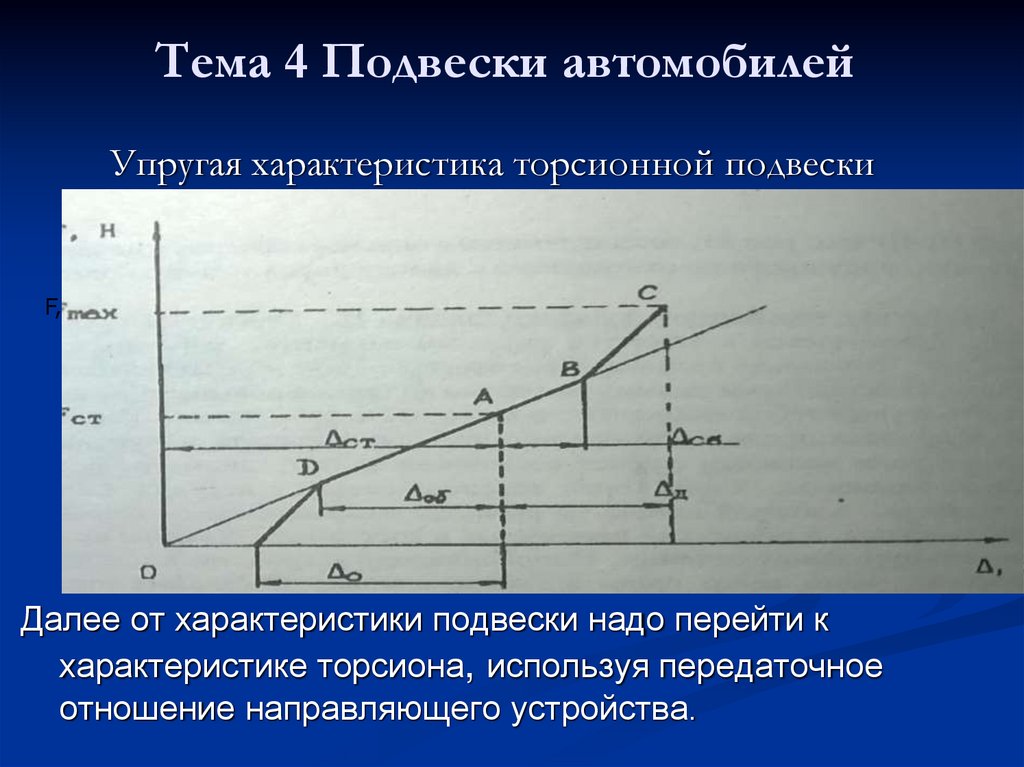

Упругая характеристика торсионной подвескиF,

Далее от характеристики подвески надо перейти к

характеристике торсиона, используя передаточное

отношение направляющего устройства.

144. Тема 4 Подвески автомобилей

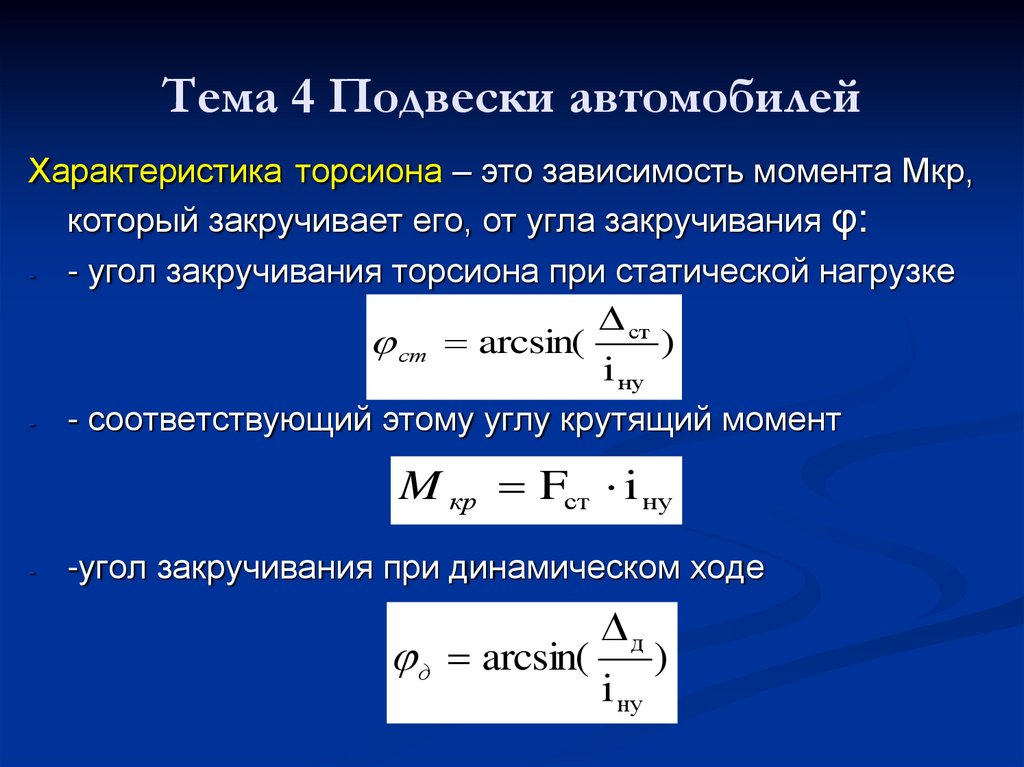

Характеристика торсиона – это зависимость момента Мкр,который закручивает его, от угла закручивания φ:

- угол закручивания торсиона при статической нагрузке

ст

ст arcsin(

)

i ну

- соответствующий этому углу крутящий момент

M кр Fст i ну

-

-угол закручивания при динамическом ходе

д arcsin(

д

i ну

)

145. Тема 4 Подвески автомобилей

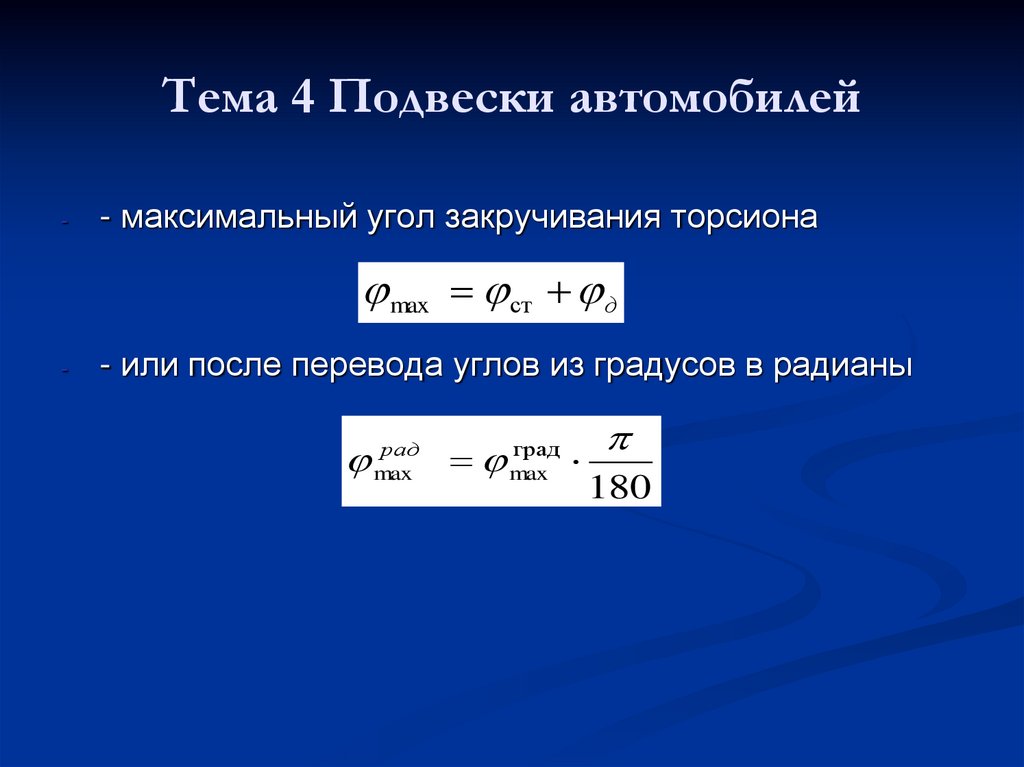

-- максимальный угол закручивания торсиона

max ст д

-

- или после перевода углов из градусов в радианы

рад

max

град

max

180

146. Тема 4 Подвески автомобилей

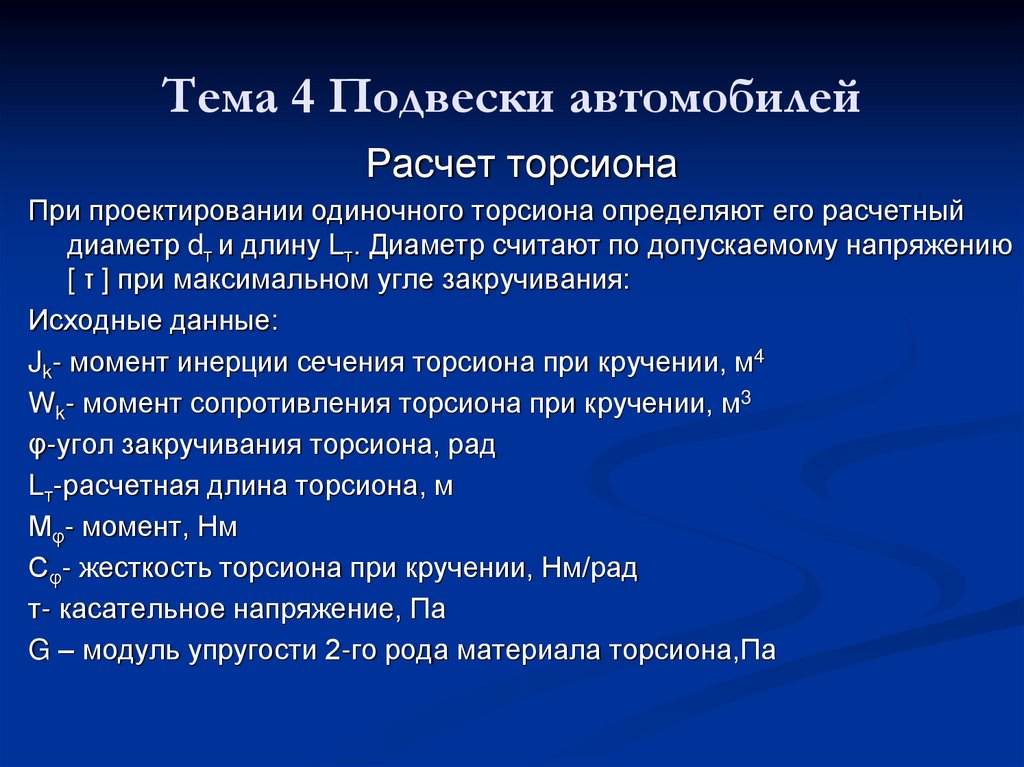

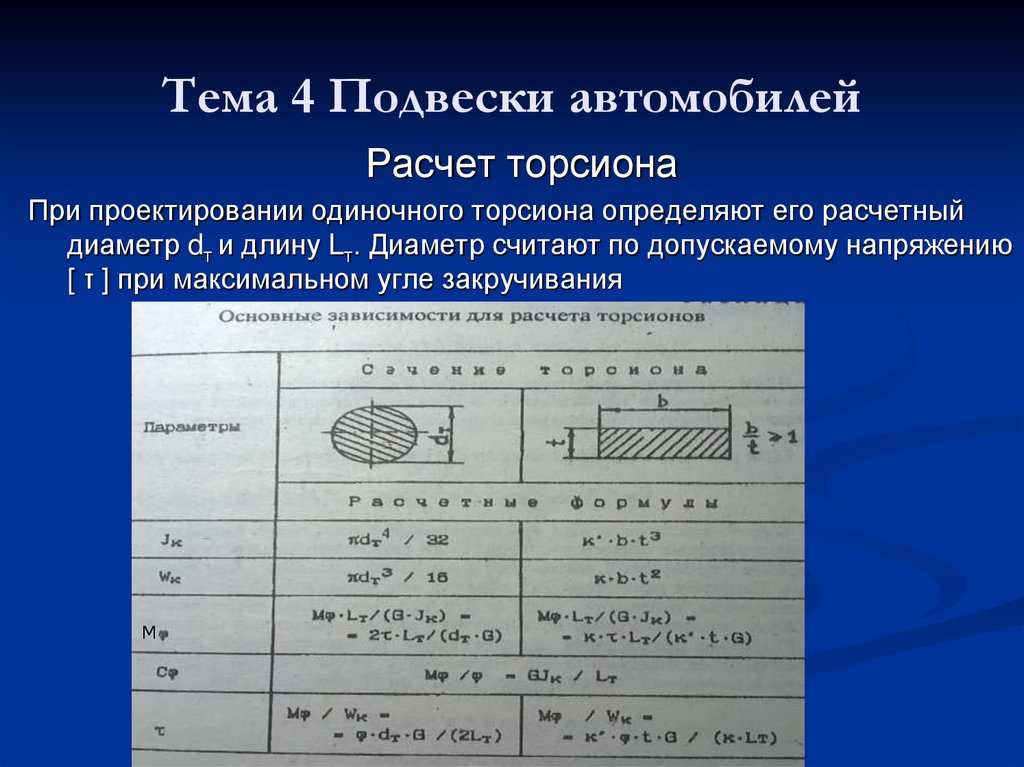

Расчет торсионаПри проектировании одиночного торсиона определяют его расчетный

диаметр dт и длину Lт. Диаметр считают по допускаемому напряжению

[ τ ] при максимальном угле закручивания:

Исходные данные:

Jk- момент инерции сечения торсиона при кручении, м4

Wk- момент сопротивления торсиона при кручении, м3

φ-угол закручивания торсиона, рад

Lт-расчетная длина торсиона, м

Мφ- момент, Нм

Сφ- жесткость торсиона при кручении, Нм/рад

т- касательное напряжение, Па

G – модуль упругости 2-го рода материала торсиона,Па

147. Тема 4 Подвески автомобилей

Расчет торсионаПри проектировании одиночного торсиона определяют его расчетный

диаметр dт и длину Lт. Диаметр считают по допускаемому напряжению

[ τ ] при максимальном угле закручивания

М

148. Тема 4 Подвески автомобилей

- Материалы для изготовления торсионовРессорно-пружинные стали 50ХФА, 45НХМФА и другие

Торсион должен иметь твердость 46…53HRCэ

Допускаемые напряжения [ τ ] =800…900 МПа

149. Тема 4 Подвески автомобилей

АмортизаторыГидравлический амортизатор – это элемент подвески, в

котором энергия колебаний колес и кузова (или кабины и

груза) автомобиля преобразуется в тепловую энергию за счет

вязкостного трения масла при его продавливании через

калиброванные отверстия, выполненные в нем.

Амортизатор, в котором рассеивание энергии происходит

только на ходе отбоя или сжатия, называется

амортизатором одностороннего действия ( если энергия

рассеивается на обоих ходах, то это амортизатор

двустороннего действия).

Основное требование к амортизатору – стабильность его

характеристики, что обеспечивает эффективное гашение

колебаний во время эксплуатации.

150. Тема 4 Подвески автомобилей

Амортизаторы по конструкции подразделяются на рычажные ителескопические. Рычажные – работают при большом давлении

(10…20 МПа) и имеют малую площадь охлаждения, что приводит к

резкому изменению их характеристики при нагреве.

Телескопические амортизаторы работают при давлении 2,5…5

МПа и не имеют недостатка рычажных конструкций. Различают

одно- и двухтрубные телескопические амортизаторы.

151. Тема 4 Подвески автомобилей

Телескопические амортизаторыОсобенности варианта конструкции

двухтрубного амортизатора:

- в поршне по двум концентрическим

окружностям выполнены отверстия для

прохода масла. Внешние отверстия

перекрыты перепускным клапаном 1 сверху,

а внутренние отверстия - клапаном 2 отбоя.

И еще в поршне есть постоянно открытое

калиброванное отверстие 6.

- в основании цилиндра есть еще 2 отверстия,

перекрытые всасывающим клапаном 3 и

клапаном сжатия 4.

152. Тема 4 Подвески автомобилей

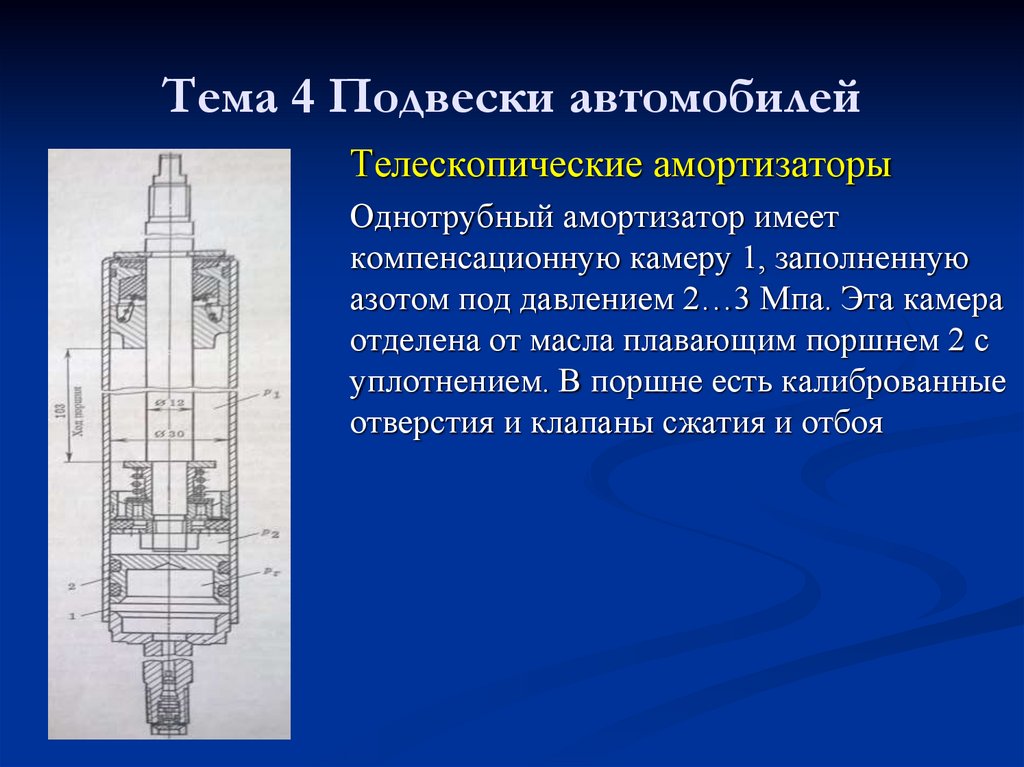

Телескопические амортизаторыОднотрубный амортизатор имеет

компенсационную камеру 1, заполненную

азотом под давлением 2…3 Мпа. Эта камера

отделена от масла плавающим поршнем 2 с

уплотнением. В поршне есть калиброванные

отверстия и клапаны сжатия и отбоя

153. Тема 4 Подвески автомобилей

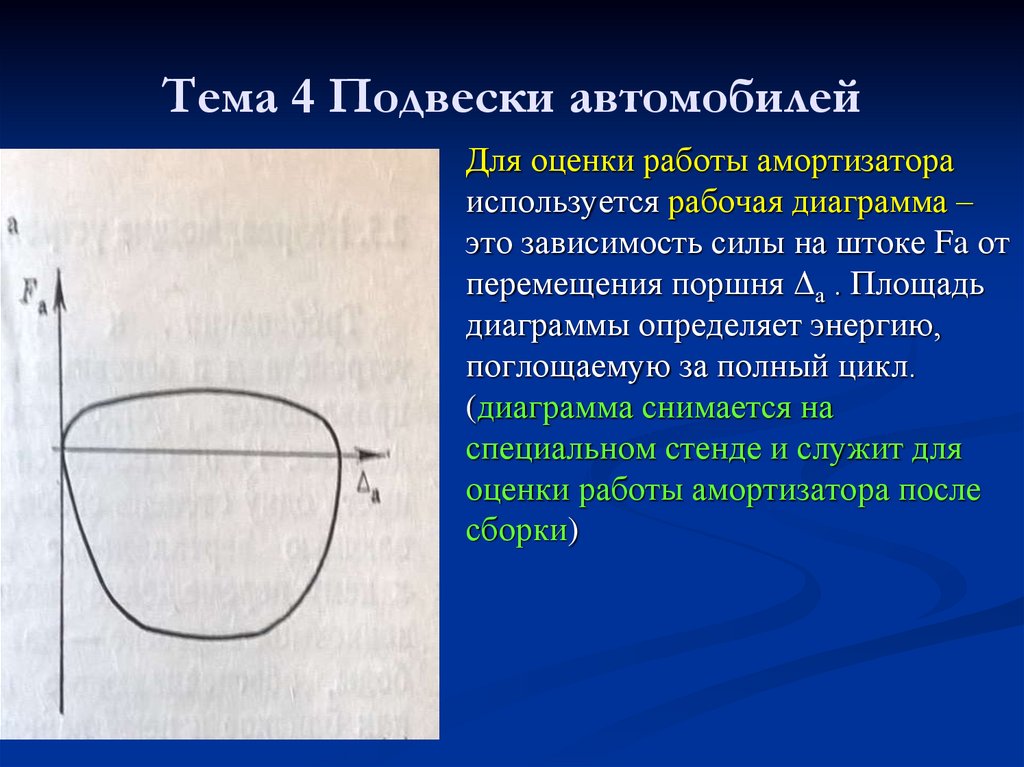

Для оценки работы амортизатораиспользуется рабочая диаграмма –

это зависимость силы на штоке Fa от

перемещения поршня Δа . Площадь

диаграммы определяет энергию,

поглощаемую за полный цикл.

(диаграмма снимается на

специальном стенде и служит для

оценки работы амортизатора после

сборки)

154. Тема 4 Подвески автомобилей

Характеристика амортизатора –это зависимость силы на штоке Fa от

скорости поршня Δ’a

Она имеет петлеобразный вид из-за

эмульсии масла воздухом и трения

во фрикционных парах. При

расчетах применяется кусочнолинейный вид характеристики с 4-мя

участками с разными значениями

коэффициента сопротивления: на

ходе сжатия, ходе отбоя и при

срабатывании клапанов сжатия и

отбоя.

155. Тема 4 Подвески автомобилей

Расчет амортизатора состоит в определении площадейпроходных сечений отверстий для перепуска масла и параметров

клапанов, обеспечивающих требуемую характеристику, при

выбранных по стандартам диаметре поршня, штока и других

размеров. При перемещении поршня объемный расход масла будет

Q K у AB a

'

Ку –коэффициент учета утечки масла через зазоры (0,95…0,98)

Ав – площадь вытеснителя

Q Aпс 2 р /

µ - коэффициент расхода (0,6…0,75); Апс –площадь проходного

сечения клапана; p –плотность масла

156. Тема 4 Подвески автомобилей

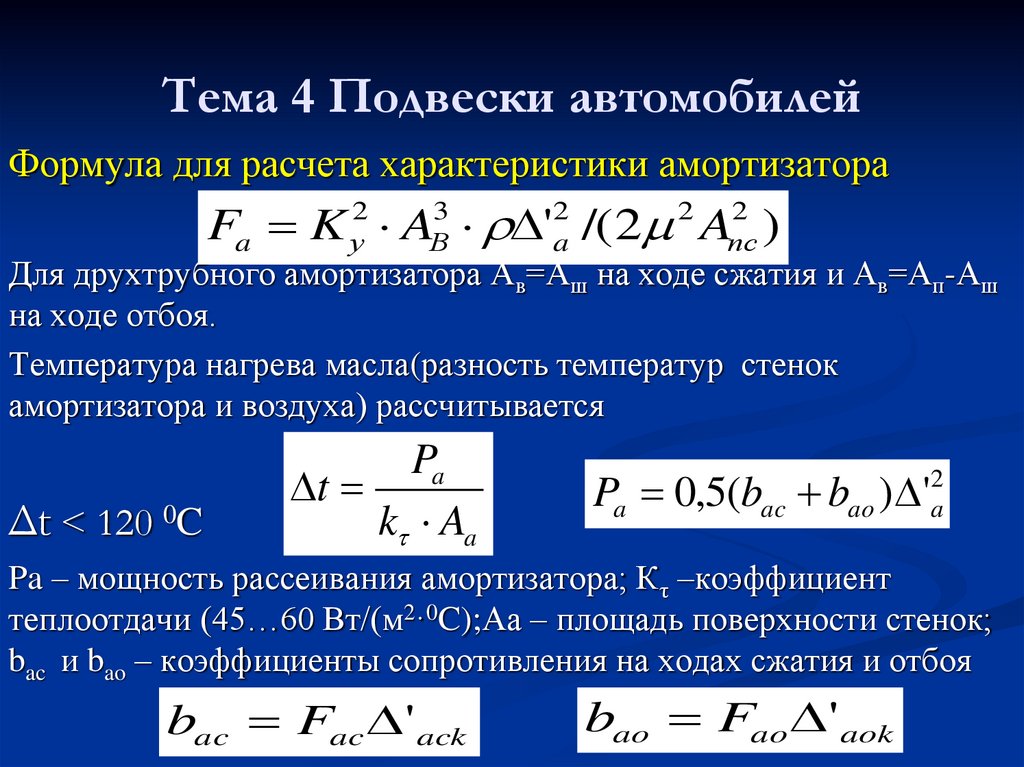

Формула для расчета характеристики амортизатораFa K A ' /( 2 A )

2

у

3

В

2

a

2

2

пс

Для друхтрубного амортизатора Ав=Аш на ходе сжатия и Ав=Ап-Аш

на ходе отбоя.

Температура нагрева масла(разность температур стенок

амортизатора и воздуха) рассчитывается

Δt < 120 0C

Pa

t

k Aa

Pa 0,5(bac bao ) '2a

Pa – мощность рассеивания амортизатора; Кτ –коэффициент

теплоотдачи (45…60 Вт/(м2·0C);Аа – площадь поверхности стенок;

bac и bao – коэффициенты сопротивления на ходах сжатия и отбоя

bac Fac 'ack

bao Fao 'aok

157. Тема 4 Подвески автомобилей

Пневматические подвески - задняя158. Тема 4 Подвески автомобилей

Пневматические подвески - задняя159. Тема 4 Подвески автомобилей

Пневматические подвески – задняя для 2-х мостов160. Тема 4 Подвески автомобилей

Пневматические подвески161. Тема 4 Подвески автомобилей

Пневматические подвески –задняя 4-хбаллонная162. Тема 4 Подвески автомобилей

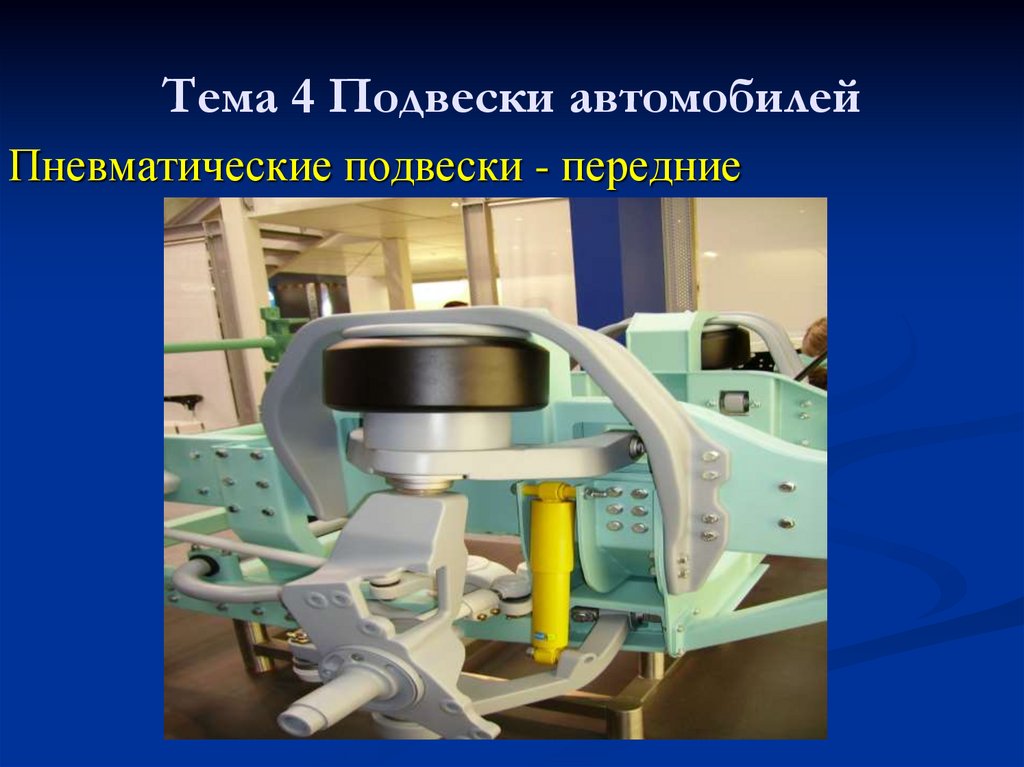

Пневматические подвески - передние163. Тема 4 Подвески автомобилей

Пневматические подвески - передние164. Тема 4 Подвески автомобилей

Пневматические подвески - передние165. Тема 4 Подвески автомобилей

Пневматические подвески - передние166. Тема 4 Подвески автомобилей

Пневматические подвески - передние167. Тема 4 Подвески автомобилей

Пневматические подвески - полуприцепа168. Тема 4 Подвески автомобилей

Пневматические подвески - полуприцепа169. Тема 4 Подвески автомобилей

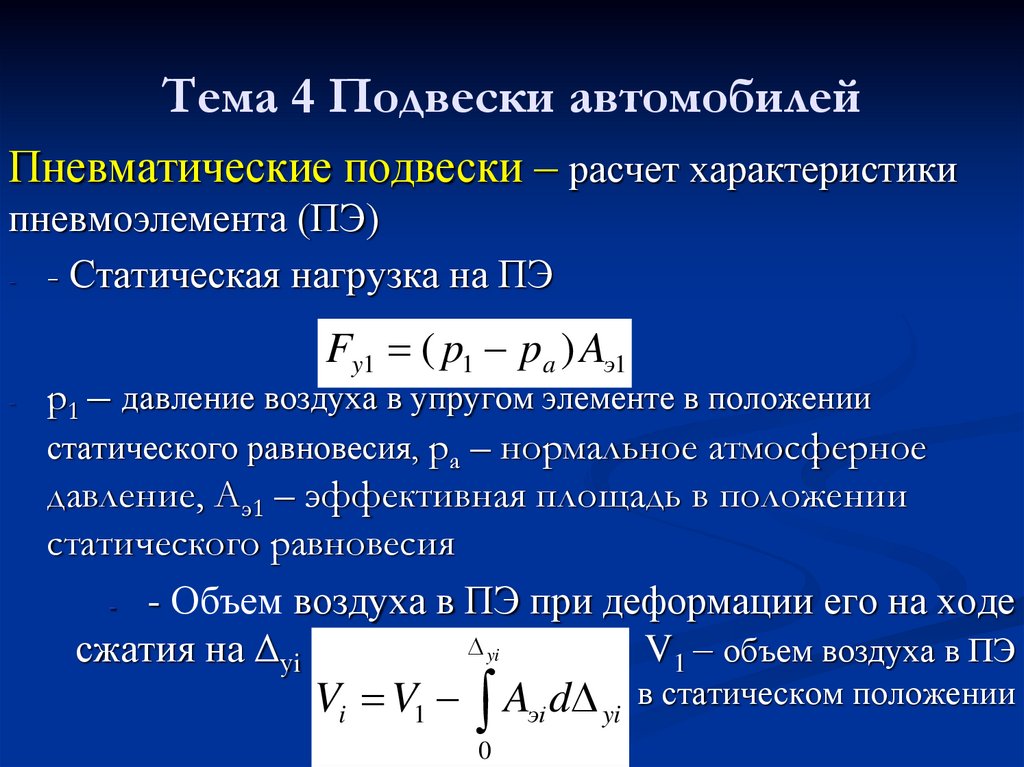

Пневматические подвески – расчет характеристикипневмоэлемента (ПЭ)

- - Статическая нагрузка на ПЭ

Fy1 ( p1 pa ) Aэ1

-

p1 – давление воздуха в упругом элементе в положении

статического равновесия, pa – нормальное атмосферное

давление, Аэ1 – эффективная площадь в положении

статического равновесия

- - Объем воздуха в ПЭ при деформации его на ходе

yi

сжатия на Δуi

V1 – объем воздуха в ПЭ

Vi V1

Aэi d yi

0

в статическом положении

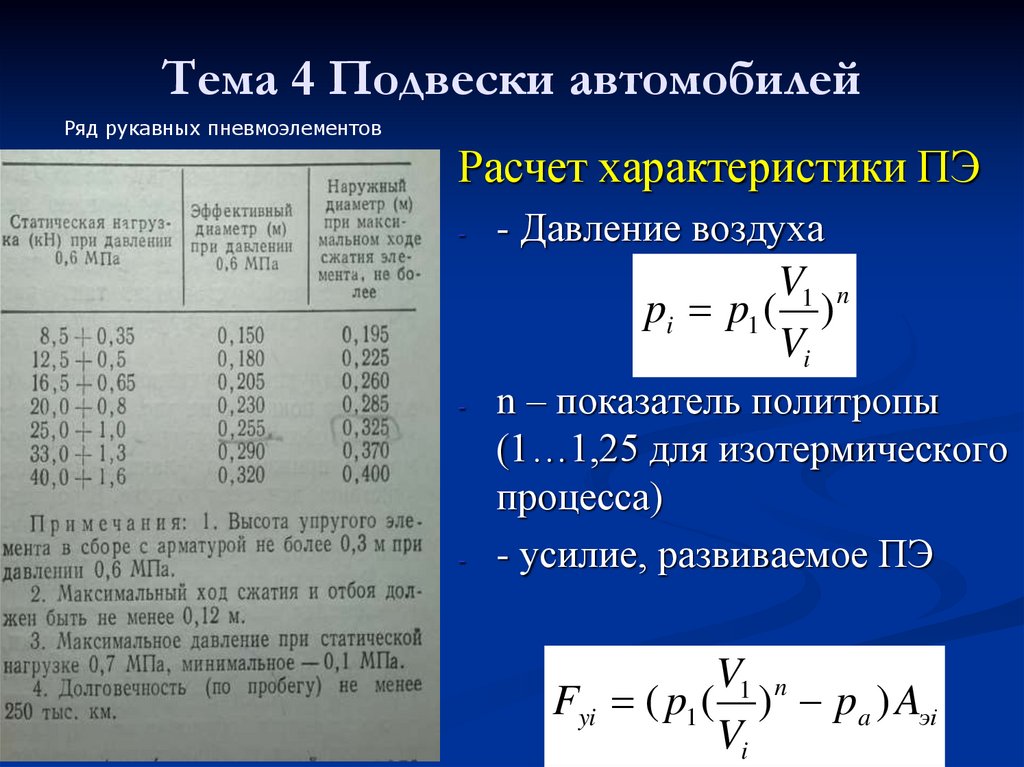

170. Тема 4 Подвески автомобилей

Ряд рукавных пневмоэлементовРасчет характеристики ПЭ

-

- Давление воздуха

V1 n

pi p1 ( )

Vi

-

-

n – показатель политропы

(1…1,25 для изотермического

процесса)

- усилие, развиваемое ПЭ

V1 n

Fyi ( p1 ( ) pa ) Aэi

Vi

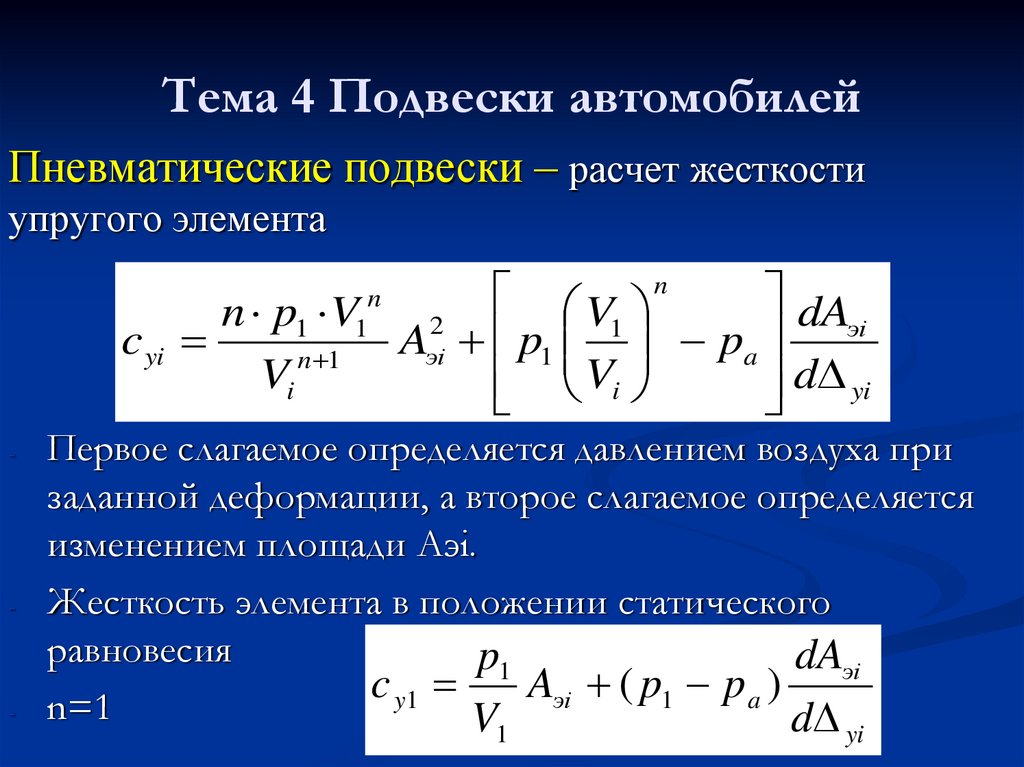

171. Тема 4 Подвески автомобилей

Пневматические подвески – расчет жесткостиупругого элемента

n

dA

n p1 V

V

2

эi

1

c yi

A

p

p

эi

1

a

n 1

Vi

Vi

d yi

n

1

-

-

-

Первое слагаемое определяется давлением воздуха при

заданной деформации, а второе слагаемое определяется

изменением площади Aэi.

Жесткость элемента в положении статического

равновесия

dAэi

p1

c

A

(

p

p

)

y

1

эi

1

a

n=1

V

d

1

yi

172. Тема 4 Подвески автомобилей

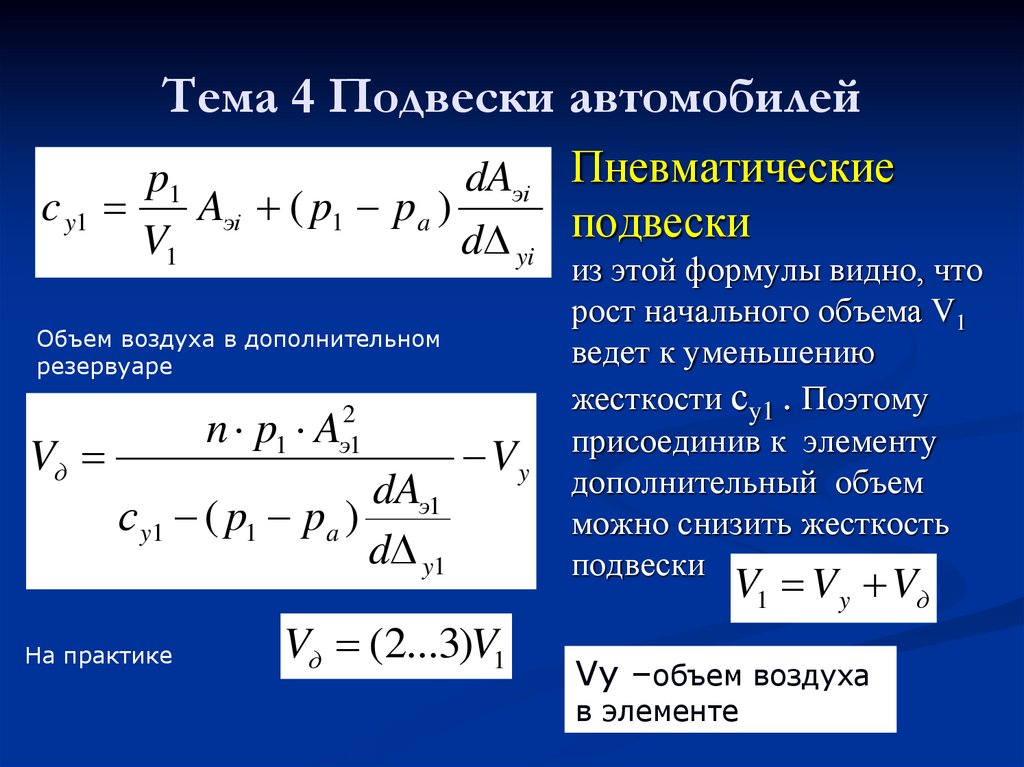

dAэi Пневматическиеp1

c y1

Aэi ( p1 p a )

V1

d yi подвески

Объем воздуха в дополнительном

резервуаре

Vд

n p1 Aэ21

dAэ1

с y1 ( p1 pa )

d y1

На практике

Vy

Vд (2...3)V1

из этой формулы видно, что

рост начального объема V1

ведет к уменьшению

жесткости сy1 . Поэтому

присоединив к элементу

дополнительный объем

можно снизить жесткость

подвески

V1 V y Vд

Vу –объем воздуха

в элементе

173. Тема 4 Подвески автомобилей

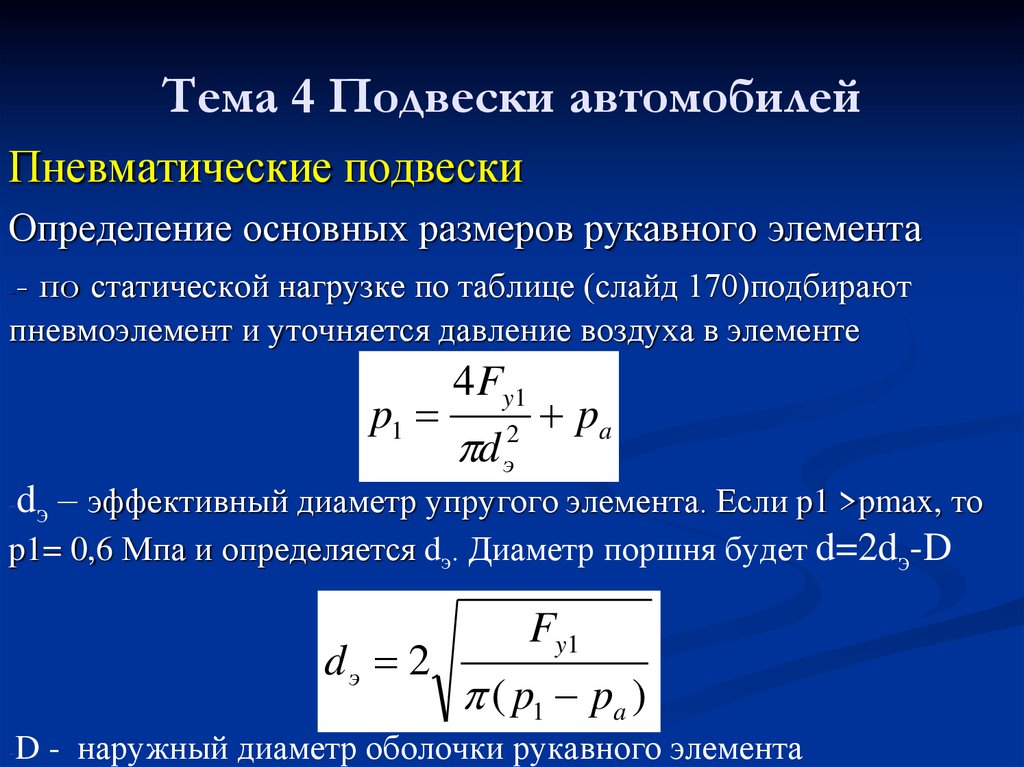

Пневматические подвескиОпределение основных размеров рукавного элемента

-- по статической нагрузке по таблице (слайд 170)подбирают

пневмоэлемент и уточняется давление воздуха в элементе

p1

4 Fy1

d

2

э

pa

d – эффективный диаметр упругого элемента. Если p1 >pmax, то

p1= 0,6 Мпа и определяется dэ. Диаметр поршня будет d=2dэ-D

- э

dэ 2

-

Fy1

( p1 pa )

D - наружный диаметр оболочки рукавного элемента

174. Тема 4 Подвески автомобилей

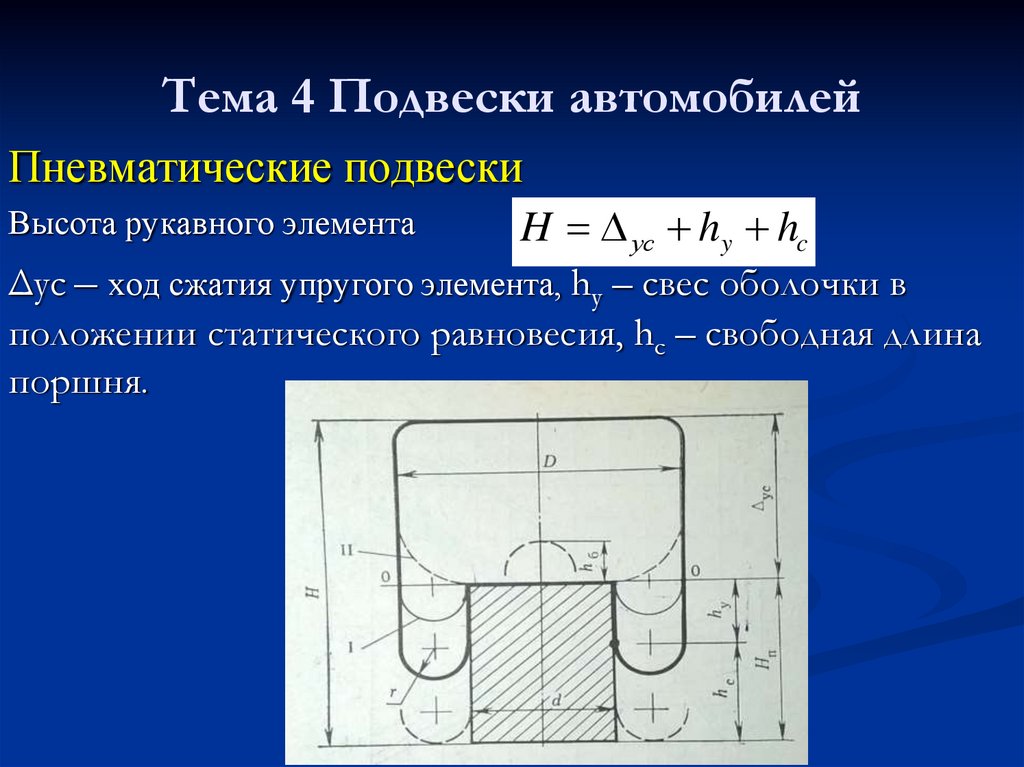

Пневматические подвескиВысота рукавного элемента

H ус hy hc

Δус – ход сжатия упругого элемента, hy – свес оболочки в

положении статического равновесия, hc – свободная длина

поршня.

175. Тема 4 Подвески автомобилей

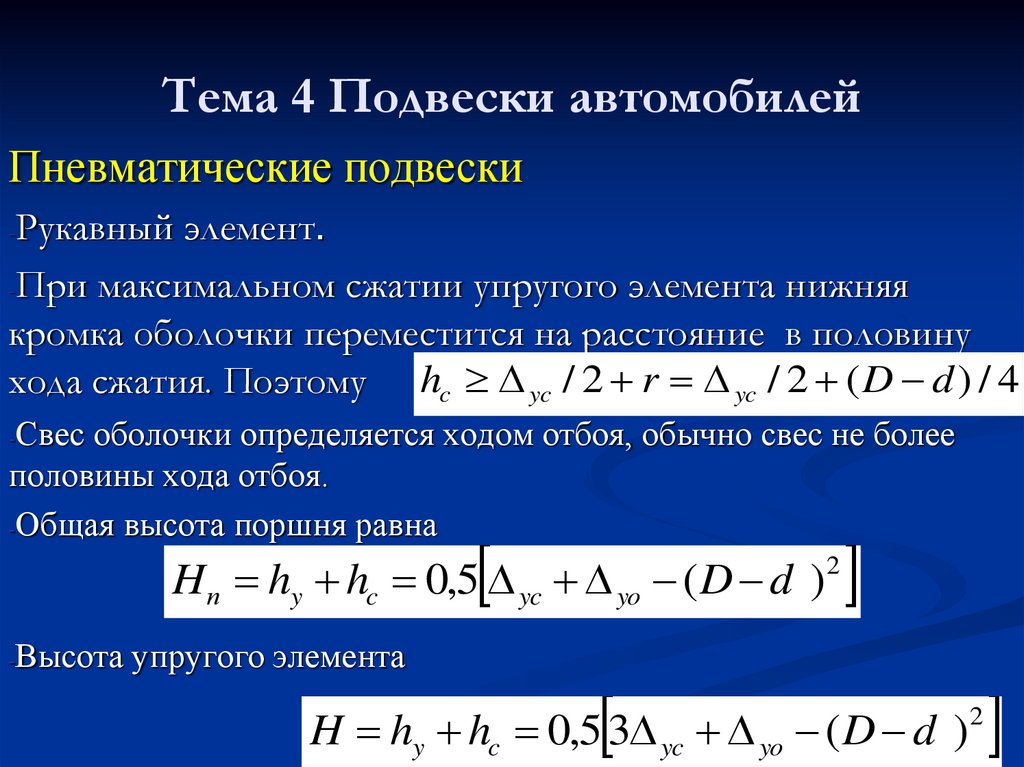

Пневматические подвескиРукавный элемент.

-При максимальном сжатии упругого элемента нижняя

кромка оболочки переместится на расстояние в половину

хода сжатия. Поэтому hc yc / 2 r yc / 2 ( D d ) / 4

-

Свес оболочки определяется ходом отбоя, обычно свес не более

половины хода отбоя.

-Общая высота поршня равна

-

H п hy hc 0,5 yc yo ( D d )

-

Высота упругого элемента

2

H hy hc 0,5 3 yc yo ( D d )2

176. Тема 4 Подвески автомобилей

Пневматические подвескиРасчет усилия, развиваемого рукавным упругим элементом, и

его характеристик выполняется по зависимости для круглого

пневмобаллона.

V1 n

Fyi ( p1 ( ) pa ) Aэi

Vi

При этом учитывается, что характеристики рукавного

элемента с криволинейным профилем поршня определяются

для разных участков профиля. При переходе на новый

участок в качестве начальных значений объема и давления

следует принимать их конечные значения на предыдущем

участке.

177. Тема 4 Подвески автомобилей

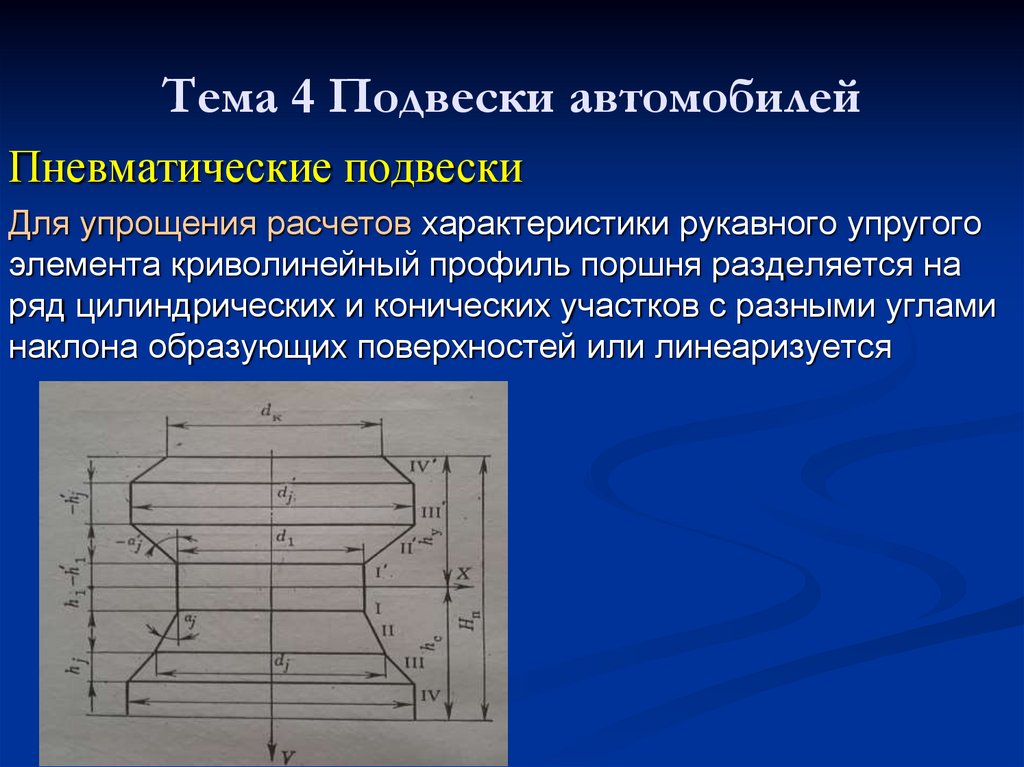

Пневматические подвескиДля упрощения расчетов характеристики рукавного упругого

элемента криволинейный профиль поршня разделяется на

ряд цилиндрических и конических участков с разными углами

наклона образующих поверхностей или линеаризуется

178. Тема 4 Подвески автомобилей

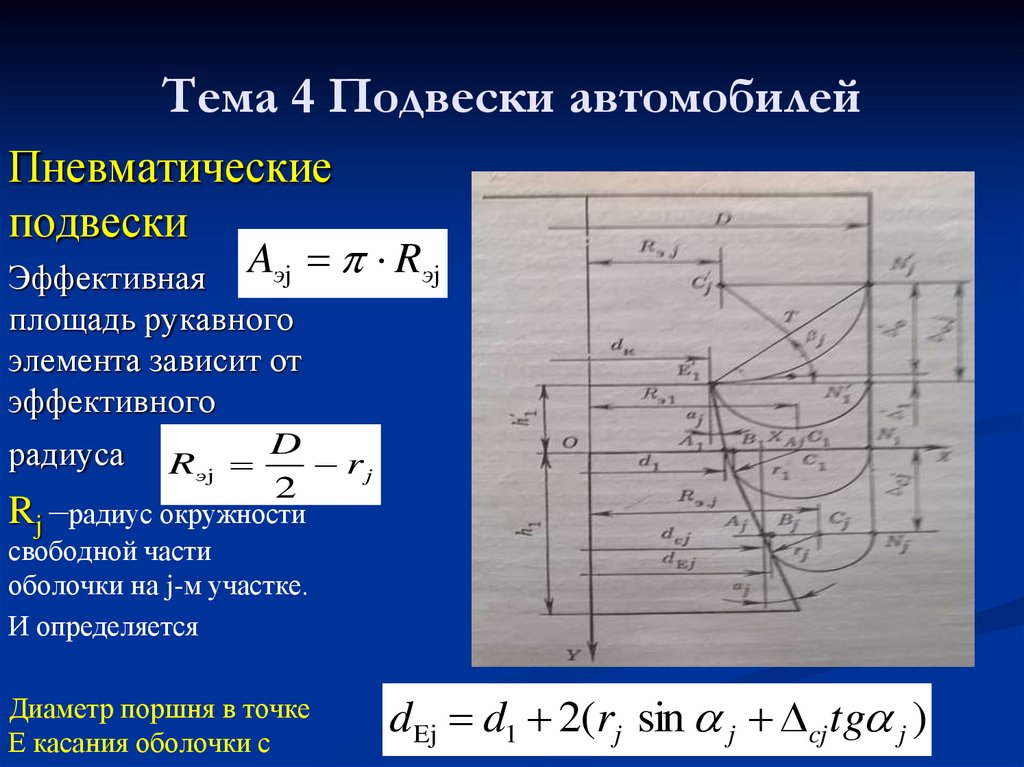

Пневматическиеподвески

Эффективная Aэj

площадь рукавного

элемента зависит от

эффективного

радиуса

Rэj

Rэj

D

rj

2

Rj –радиус окружности

свободной части

оболочки на j-м участке.

И определяется

Диаметр поршня в точке

Е касания оболочки с

d Ej d1 2(rj sin j cj tg j )

179. Тема 4 Подвески автомобилей

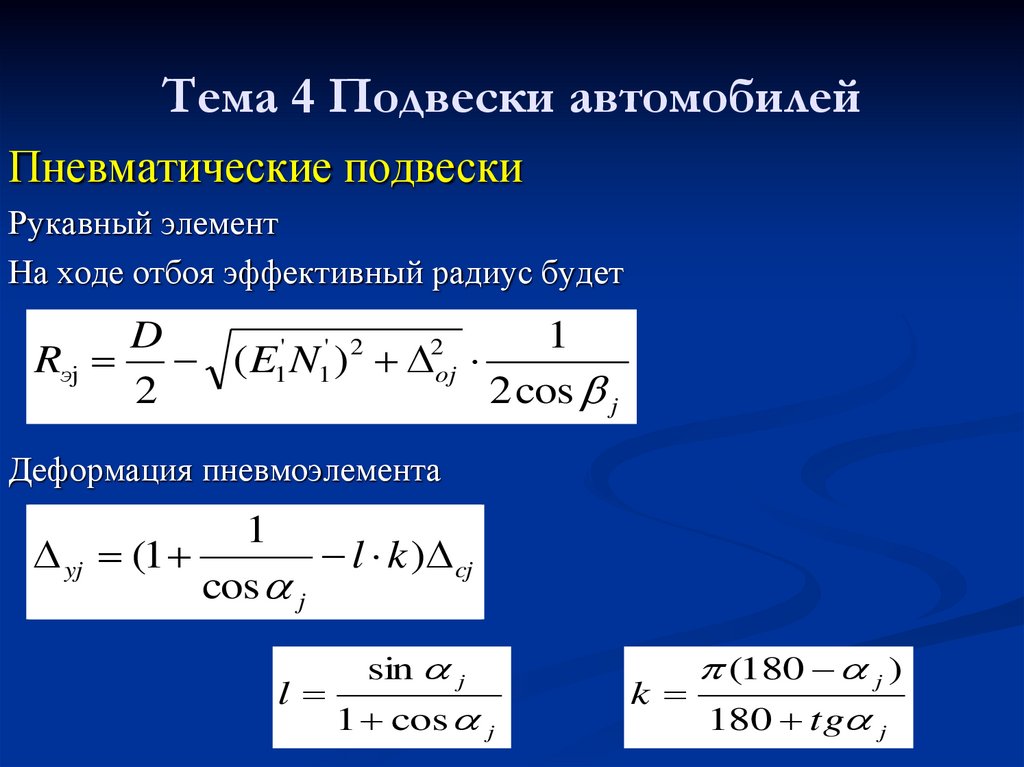

Пневматические подвескиРукавный элемент

На ходе отбоя эффективный радиус будет

D

1

'

' 2

2

Rэj ( E1 N1 ) oj

2

2 cos j

Деформация пневмоэлемента

1

yjyj (1

l k ) cjcj

cos jj

l

sin j

1 cos j

(180 j )

k

180 tg j

180. Тема 4 Подвески автомобилей

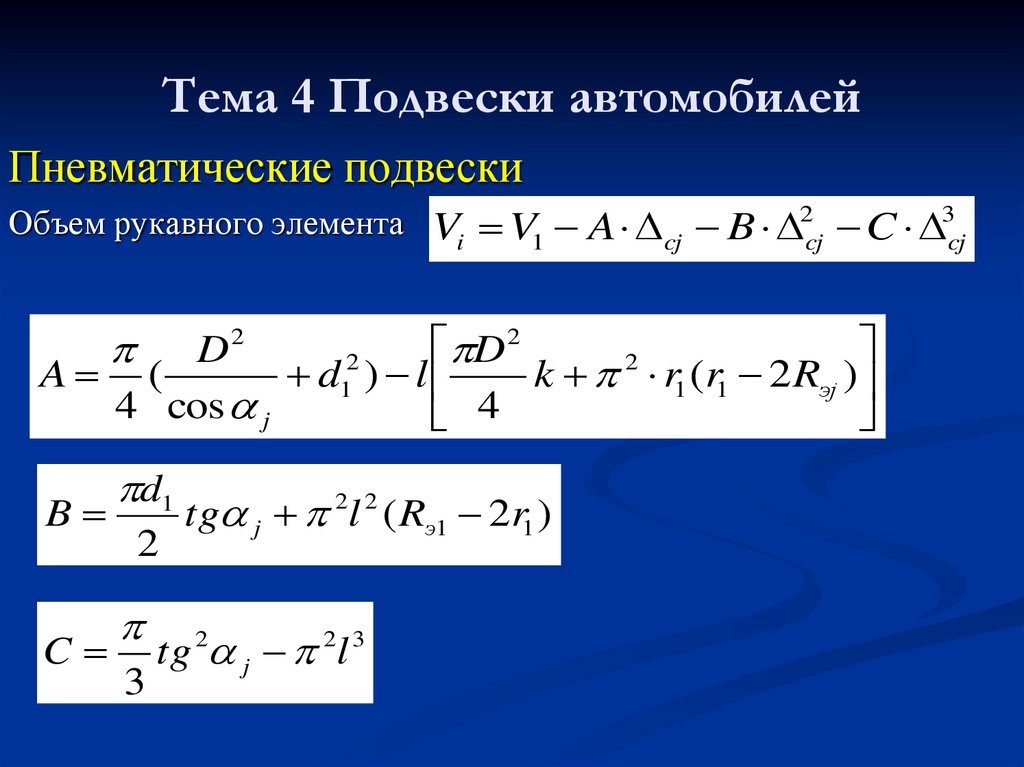

Пневматические подвескиОбъем рукавного элемента Vi V1 A cj B 2cj C 3cj

2

D2

D

2

2

A (

d1 ) l

k r1 (r1 2 Rэj )

4 cos j

4

B

C

d1

2

3

tg j 2l 2 ( Rэ1 2r1 )

tg 2 j 2l 3

181. Тема 4 Подвески автомобилей

Гидропневматические упругие элементы (ГПЭ)В таких элементах используется газ или воздух под более высоким

давлением, чем в пневматических элементах, и в них также

конструктивно встроетн амортизатор. Конструкция ГПЭ – это

цилиндр из металла, в котором поршень, перемещаясь сжимает газ.

Газ с поршнем контактирует через масло, которое демпфирует

колебания при перетекании через калиброванные отверстия.

ГПЭ классифицируют так: с постоянной массой газа и с переменной

массой газа, без противодавления и с противодавлением,

нерегулируемые и регулируемые.

Схемы ГПЭ представлены на следующем слайде.

182. Тема 4 Подвески автомобилей

Схемы гидропневматических упругих элементов(ГПЭ)

Без противодавления

проще по устройству

С противодавлением

Характеристику

упругого элемента

позволяют менять в

более широких

пределах

183. Тема 4 Подвески автомобилей

Гидропневматический упругий элемент (ГПЭ)Без противодавления

карьерных самосвалов

БелАЗ

Полость А (над поршнем) для

газа над слоем жидкости

Полости Б и В для жидкости

184. Тема 4 Подвески автомобилей

Упругая характеристика гидропневматического элементаh

h

n

Fyi piI AI piII AII piI AI (

) piII AII (

)n

h yi

h yi

I – индекс основной полости, II – индекс полости противодавления

piII AII

Или, обозначив

, получим

k

piI AI

h

h

n

Fyi piI AI [(

) k (

)n ]

h yi

h yi

Далее пересчет в характеристику упругого элемента и

безразмерную характеристику (как в лабораторной работе по

САПР)

185. Тема 4 Подвески автомобилей

Расчет основных размеровгидропневматических упругих элементов

Площади поршня со стороны основной полости ( АI ) и полости

противодавления ( АII )

AI

AII

Fy1

(1 k ) pmax

k Fy1

(1 k ) pmax

hI

(

)1, 41

h yc

hII

(

)1, 41

hII yc

Найденные величины площадей уточняются по номенклатуре

труб и по конструктиным соображениям

186. Тема 4 Подвески автомобилей

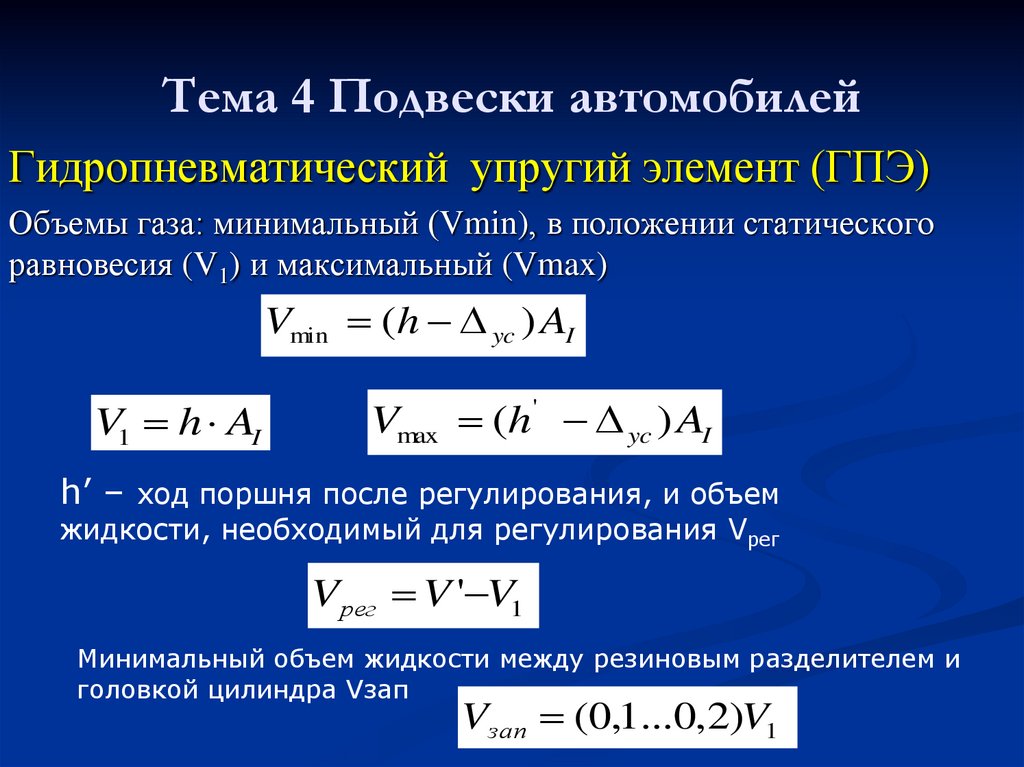

Гидропневматический упругий элемент (ГПЭ)Объемы газа: минимальный (Vmin), в положении статического

равновесия (V1) и максимальный (Vmax)

Vmin (h yc ) AI

V1 h AI

Vmax (h yc ) AI

'

h’ – ход поршня после регулирования, и объем

жидкости, необходимый для регулирования Vрег

Vрег V ' V1

Минимальный объем жидкости между резиновым разделителем и

головкой цилиндра Vзап

Vзап (0,1...0,2)V1

187. Тема 4 Подвески автомобилей

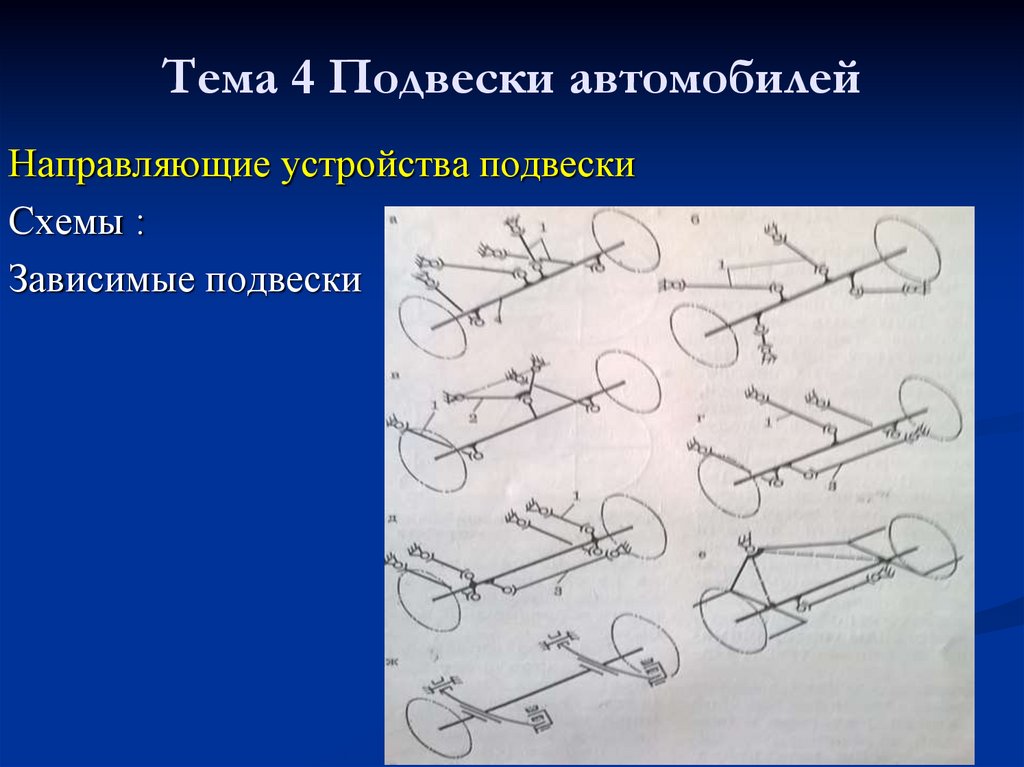

Направляющие устройства подвескиСхемы :

Зависимые подвески

188. Тема 4 Подвески автомобилей

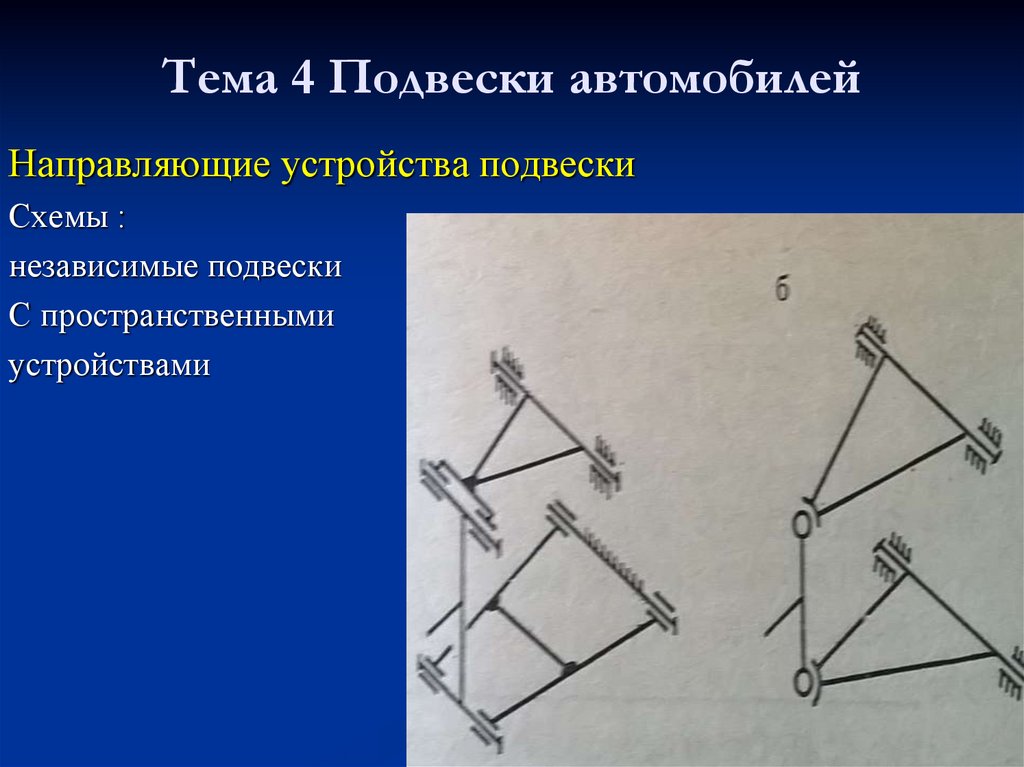

Направляющие устройства подвескиСхемы :

независимые подвески

С пространственными

устройствами

189. Тема 4 Подвески автомобилей

Направляющие устройства подвескиСхемы :

независимые подвески с двухрычажными устройствами

190. Тема 4 Подвески автомобилей

Направляющие устройства подвескиСхемы :

независимые подвески с рычажно-телескопическими

устройствами

191. Тема 4 Подвески автомобилей

Направляющие устройства подвескиСхемы :

независимые подвески

с однорычажным

устройством

192. Тема 4 Подвески автомобилей

Направляющие устройства подвескиСхемы :

193. Тема 4 Подвески автомобилей

Направляющие устройства подвескиШтанга зависимой подвески с регулируемой длиной

194. Тема 4 Подвески автомобилей

Направляющие устройства подвескиV-образная штанга зависимой подвески

195. Тема 4 Подвески автомобилей

Направляющие устройства подвескиРасчет сил, действующих на элементы устройства

а – упругий элемент связан с верхним рычагом, б – с нижним рычагом

196. Тема 4 Подвески автомобилей

Направляющие устройства подвескиРасчет сил

- Упругий элемент связан с верхним рычагом

Fв i Fпiв sin( / 2 5i ) / sin iв

197. Тема 4 Подвески автомобилей

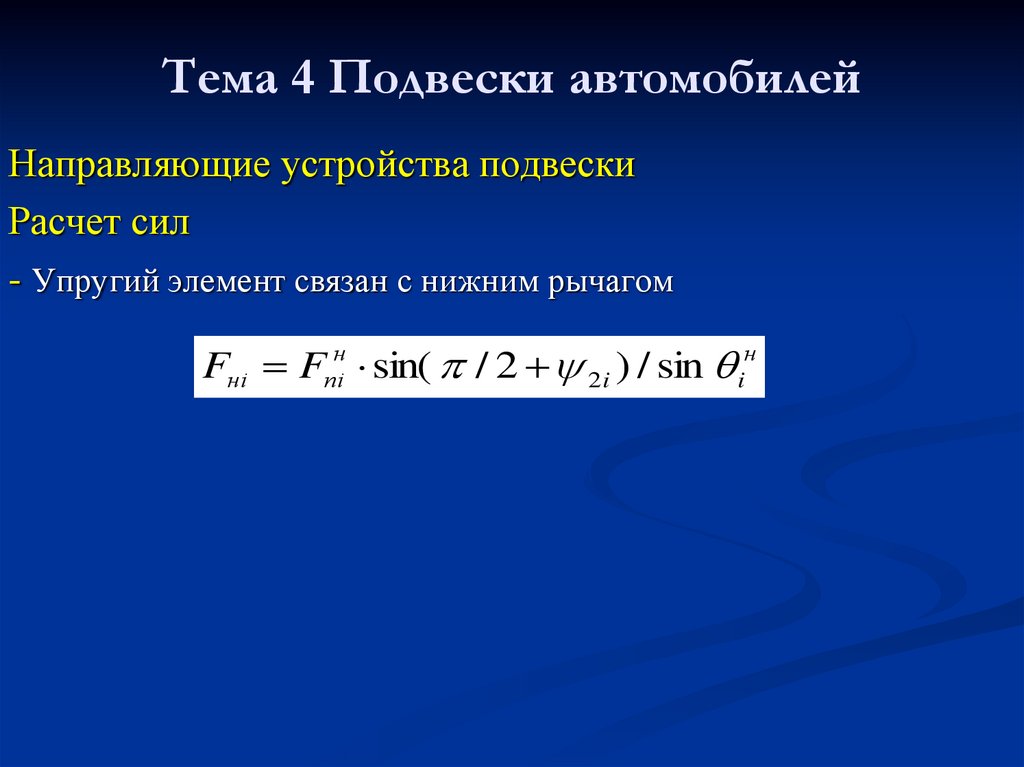

Направляющие устройства подвескиРасчет сил

- Упругий элемент связан с нижним рычагом

Fнi Fпiн sin( / 2 2i ) / sin iн

198. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыКонструкции

Рама служит остовом для крепления узлов и агрегатов автомобиля.

У автомобилей с несущим кузовом рама объединяется с каркасом

кузова или рама вообще отсутствует, и функции рамы выполняет

кузов. По конструкции рамы бывают

o лонжеронные,

o крестообразные,

o хребтовые,

o вильчато-хребтовые,

o с несущим основанием

o решетчатые

199. Тема 5 Несущие системы, кабины и кузова автомобилей

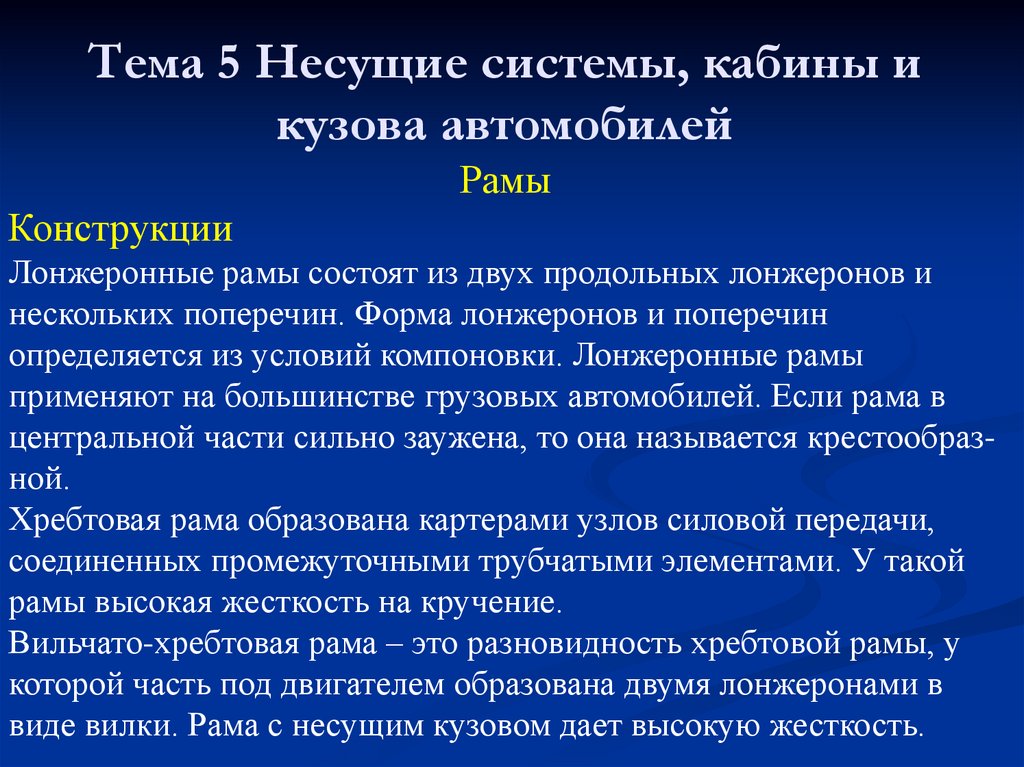

РамыКонструкции

Лонжеронные рамы состоят из двух продольных лонжеронов и

нескольких поперечин. Форма лонжеронов и поперечин

определяется из условий компоновки. Лонжеронные рамы

применяют на большинстве грузовых автомобилей. Если рама в

центральной части сильно заужена, то она называется крестообразной.

Хребтовая рама образована картерами узлов силовой передачи,

соединенных промежуточными трубчатыми элементами. У такой

рамы высокая жесткость на кручение.

Вильчато-хребтовая рама – это разновидность хребтовой рамы, у

которой часть под двигателем образована двумя лонжеронами в

виде вилки. Рама с несущим кузовом дает высокую жесткость.

200. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыКонструкции лонжеронных рам

201. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыКонструкции крестообразной, хребтовой рам и рамы с несущим

основанием

202. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыКонструкция решетчатой рамы

203. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыКонструкции

У автобусов и гоночных автомобилей применяется решетчатая

рама в виде пространственной фермы с высокой жесткостью при

малой массе.

Лонжеронные рамы

Они имеют лонжероны переменного сечения по длине и

штампуются из листа толщиной 5…10 мм для грузовых

автомобилей. Расстояние между левым и правым лонжеронами

делают максимально возможным для наибольшей жесткости. Это

расстояние в зоне заднего моста зависит от габаритной ширины,

ширины колес и рессор, и зазора между ними. Наибольшее

расстояние между лонжеронами в зоне переднего моста зависит

еще от пространства, необходимого для поворота управляемых

колес на максимальный угол.

204. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыКонструкции лонжеронных рам

205. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыКонструкции

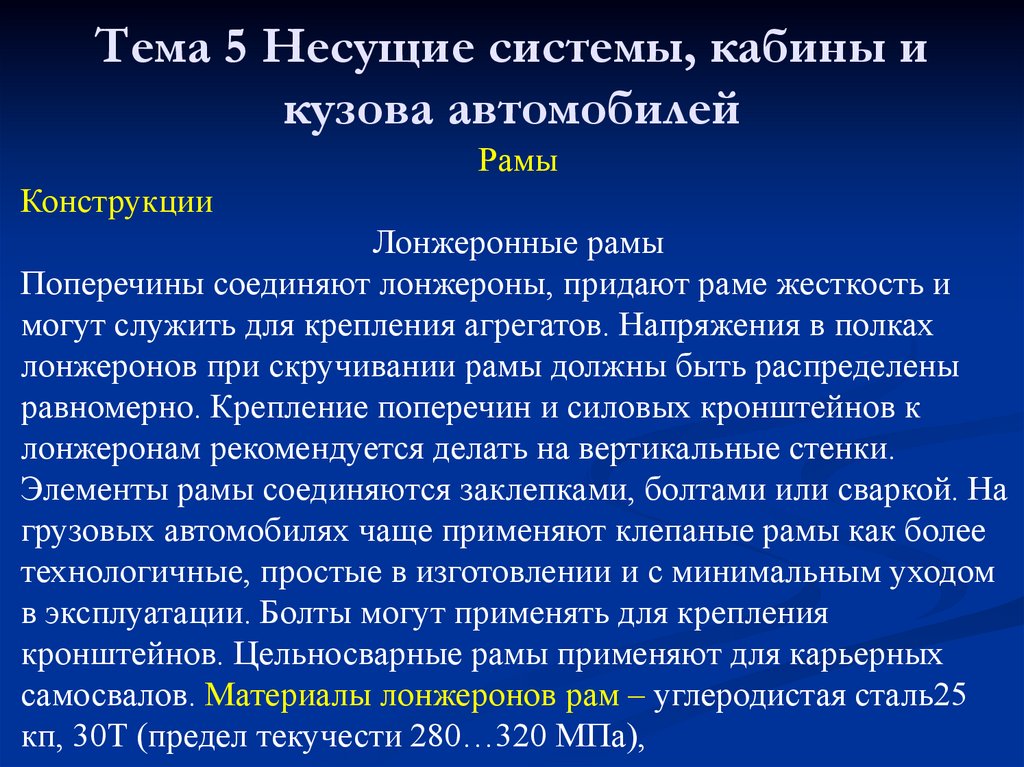

Лонжеронные рамы

Поперечины соединяют лонжероны, придают раме жесткость и

могут служить для крепления агрегатов. Напряжения в полках

лонжеронов при скручивании рамы должны быть распределены

равномерно. Крепление поперечин и силовых кронштейнов к

лонжеронам рекомендуется делать на вертикальные стенки.

Элементы рамы соединяются заклепками, болтами или сваркой. На

грузовых автомобилях чаще применяют клепаные рамы как более

технологичные, простые в изготовлении и с минимальным уходом

в эксплуатации. Болты могут применять для крепления

кронштейнов. Цельносварные рамы применяют для карьерных

самосвалов. Материалы лонжеронов рам – углеродистая сталь25

кп, 30Т (предел текучести 280…320 МПа),

206. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыКонструкции

Лонжеронные рамы

Материалы лонжеронов рам – низколегированные стали марок

15ГЮТ, 10ХСНД, 19ХГС (предел текучести 350…400 МПа).

Для поперечин применяют углеродистые стали 20, 25, 25 кп

(предел текучести 250…300 МПа). Могут применяться и более

прочные низколегированные стали с пределами текучести до 800

МПа (лонжероны) и до 500 МПа (поперечины). В процессе

изготовления лонжероны термообрабатывают закалкой в штампах.

207. Тема 5 Несущие системы, кабины и кузова автомобилей

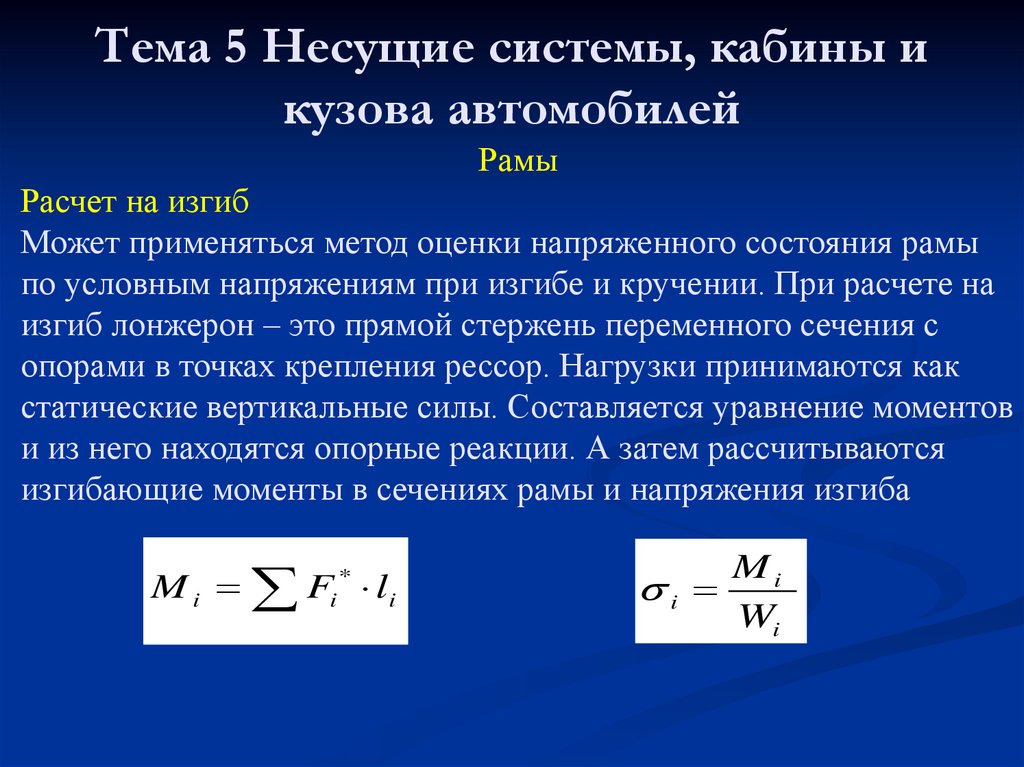

РамыРасчет на изгиб

Может применяться метод оценки напряженного состояния рамы

по условным напряжениям при изгибе и кручении. При расчете на

изгиб лонжерон – это прямой стержень переменного сечения с

опорами в точках крепления рессор. Нагрузки принимаются как

статические вертикальные силы. Составляется уравнение моментов

и из него находятся опорные реакции. А затем рассчитываются

изгибающие моменты в сечениях рамы и напряжения изгиба

M i Fi li

*

Mi

i

Wi

208. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыСхема сил, действующих на лонжерон

209. Тема 5 Несущие системы, кабины и кузова автомобилей

РамыРасчет на кручение

При расчете на кручение рама рассматривается как плоская

система, состоящая из прямолинейных тонкостенных стержней, на

которые действуют нагрузки, приложенные перпендикулярно к

плоскости рамы.

M ki q cп с B(cп с

M ki

ki

Wki

q – высота неровностей дороги, Сп и Сα –жесткость подвески и

рамы на кручение

210. Тема 5 Несущие системы, кабины и кузова автомобилей

Метод конечных элементовМетод применяется для оценки напряженнодеформированного состояния сложных пространственных

конструкций, в том числе рам автомобилей по их моделям

Математическая основа МКЭ – вариационное исчисление.

Основные этапы использования МКЭ состоят в следующем:

1. Разделение объекта на конечные элементы.

2. Выбор схемы интерполяции перемещений внутри

элемента.

211. Тема 5 Несущие системы, кабины и кузова автомобилей

3. Определение связи между напряжением и деформацией вузлах.

4. Вывод уравнений для системы в целом.

5. Решение системы линейных уравнений.

6. Вычисление значений других величин.

212. Тема 5 Несущие системы, кабины и кузова автомобилей

Первый этап состоит в разделении объекта на малые элементыпростой формы, соприкасающиеся в точках, которые

называются узлами. Разделение на элементы можно выполнить

множеством разных способов.

Выбор размеров, формы и ориентации элементов целиком

определяется представлениями о том, как проще решить данную

задачу. Элементы плоского тела имеют обычно треугольную или

четырехугольную форму, а элементы трехмерных тел – форму

тетраэдров или гексаэдров.

213. Тема 5 Несущие системы, кабины и кузова автомобилей

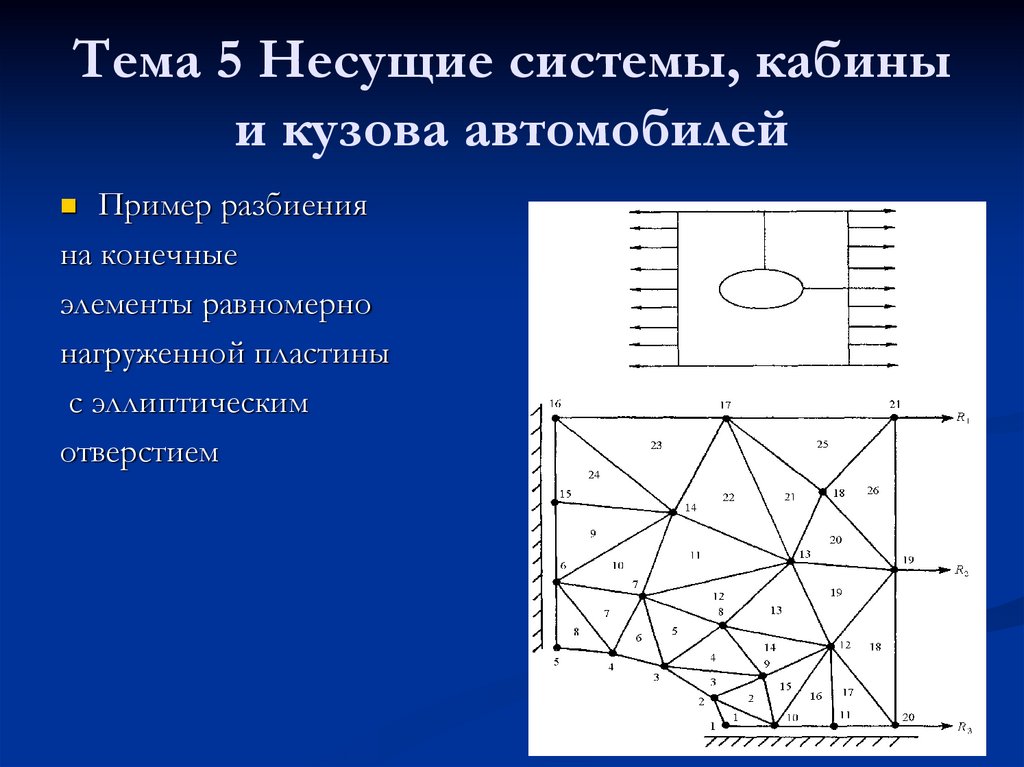

На рисунке показано разбиение равномерно нагруженнойквадратной пластины с эллиптическим отверстием в центре

на 26 треугольных конечных элементов. Так как пластина

имеет две оси симметрии, то рассматривается только одна ее

четверть. Вблизи эллиптического отверстия размеры

элементов уменьшены.

214. Тема 5 Несущие системы, кабины и кузова автомобилей

Пример разбиенияна конечные

элементы равномерно

нагруженной пластины

с эллиптическим

отверстием

215. Тема 5 Несущие системы, кабины и кузова автомобилей

Второй этап применения метода конечных элементовсостоит в выборе какой-либо простой схемы интерполяции,

позволяющей выразить перемещение в любой точке внутри

элемента через его значения в узлах. Обычно перемещение

задается каким-нибудь простым полиномом.

На следующем этапе записываются зависимости между

напряжениями и деформациями в узлах всех элементов. На

этой стадии может быть использована матрица

216. Тема 5 Несущие системы, кабины и кузова автомобилей

В результате получается система линейных уравнений вида[К] [d] = [R] ,

где [K] – матрица жесткости системы, [d] – вектор-столбец

перемещений системы, a [R] – вектор-столбец нагрузки.

Полученная система уравнений содержит много нулевых

элементов, так как не каждый узел принадлежит каждому элементу.

В случае произвольной деформации каждый из m узлов может

иметь n независимых перемещений (например, по x и y в плоском

случае). Поэтому матрица жесткости будет иметь размерность nm ×

nm, а векторы деформации и силы — размерность nт.

217. Тема 6 Колеса и шины автомобилей

Автомобильное колесо – это колесо, на котором установленапневматическая шина. Само колесо устанавливается на ступицу.

Колесо должно иметь минимальное сопротивление качению,

необходимые сцепные, упругие и демпфирующие свойства,

высокую износостойкость и долговечность при минимальной

массе. Кроме того шина должна быть бесшумность при работе,

самоочищаться в движении, достаточно легко монтироваться и

демонтироваться.

Пневматическая шина – упругая оболочка, устанавливаемая на

ободе колеса и заполненная воздухом под давлением. Шины

классифицируются по геометрическим размерам и конструкции.

Геометрические размеры шины: наружный диаметр (D), ширина

(В) и высота (Н) профиля, посадочный диаметр(dп) и расстояние

между бортовыми закраинами обода (А).

218. Тема 6 Колеса и шины автомобилей

Автомобильные шиныЛегкового и

грузового автомобилей

Промышленность

Промышленность