Похожие презентации:

Металлорежущие станки

1.

Металлорежущиестанки

Литература

1.Схиртладзе

А.Г.

и

др.

Технологическое

оборудование машиностроительных производств. – М.:

Высшая школа, 2002. – 406 с.

2.Колев Н.С. Металлорежущие станки. – М.:

Машиностроение, 1980. – 500 с.

3.Металлорежущие станки (альбом). / Под ред. А.М.

Кучера. М., Машиностроение, 1972. – 282 с.

4.Чернов Н.Н. Технологическое

оборудование

(Металлорежущие станки). – Ростов на Дону: Феникс,

2009. – 491 с.

5.Сибикин М.Ю. Технологическое оборудование

(Металлорежущие станки). – М.: ФОРУМ, 2012. – 448 с.

2.

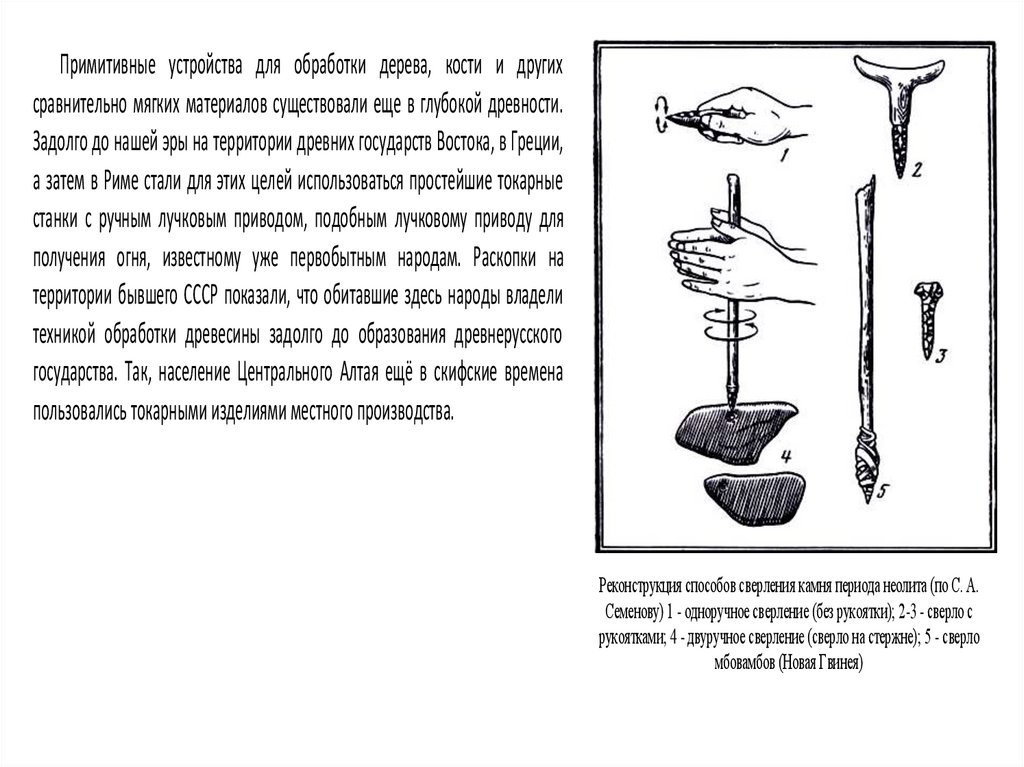

Примитивные устройства для обработки дерева, кости и другихсравнительно мягких материалов существовали еще в глубокой древности.

Задолго до нашей эры на территории древних государств Востока, в Греции,

а затем в Риме стали для этих целей использоваться простейшие токарные

станки с ручным лучковым приводом, подобным лучковому приводу для

получения огня, известному уже первобытным народам. Раскопки на

территории бывшего СССР показали, что обитавшие здесь народы владели

техникой обработки древесины задолго до образования древнерусского

государства. Так, население Центрального Алтая ещё в скифские времена

пользовались токарными изделиями местного производства.

Реконструкция способов сверления камня периода неолита (по С. А.

Семенову) 1 - одноручное сверление (без рукоятки); 2-3 - сверло с

рукоятками; 4 - двуручное сверление (сверло на стержне); 5 - сверло

мбовамбов (Новая Гвинея)

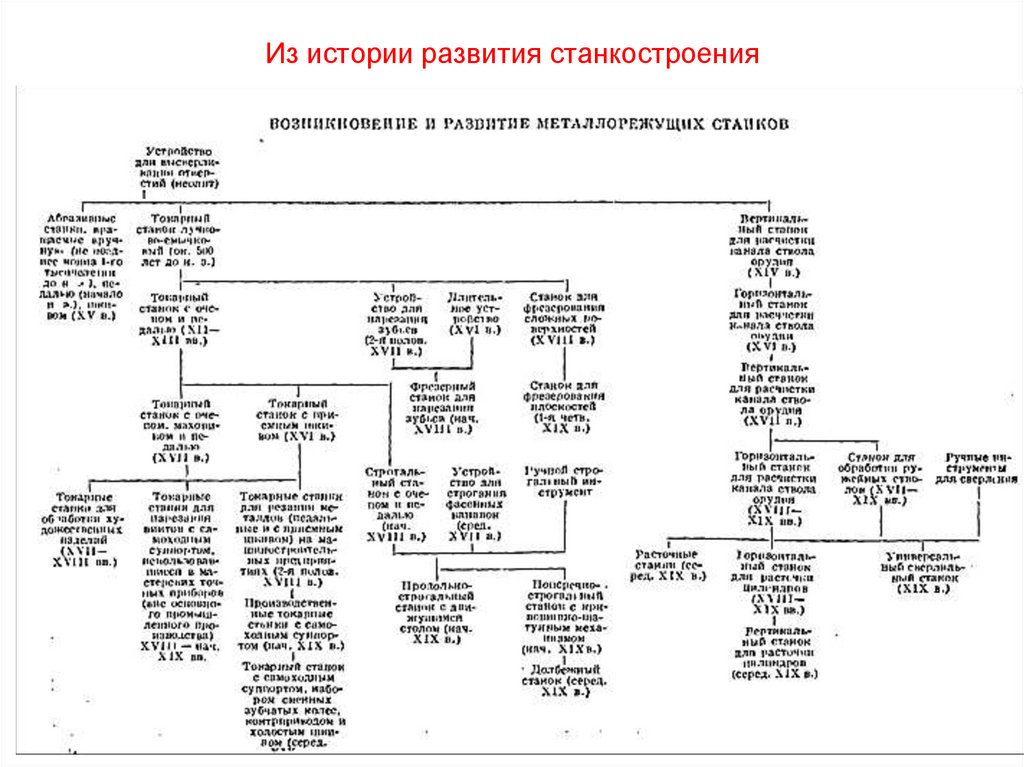

3. Из истории развития станкостроения

4.

5. Примеры развития конструкций токарных станков

С педальным приводомВеревку с педалью заменило колесо,

приводимое в движение руками человека

Токарно-винторезный станок

Токарно-копировальный станок для нанесения

узоров на сложных поверхностях

Ваза из кости. Образец изделия,

изготовленного на токарнокопировальном станке

Токарный многооперационный станок

6.

К числу величайших инженеров, создавших пять основных разновидностейметаллообрабатывающего оборудования, относятся:

- Джон Вилькинсон - Англия

в 1775г сконструировал расточной станок.

- Джозеф Брама (1748 год рождения)

и Генри Модслей (ученик Брама) - Англия

изобрели и сконструировали токарно-винторезный,

строгальный и долбежный станки);

- Элли Уитней – США - (1765 г. рождения)

изобрел фрезерный станок и

усовершенствовал строгальный.

7. Исторические факты и состояние станкостроения в Республике Беларусь

• Русское станкостроение возникло еще в XVIII веке.Андрей Нартов, токарь Петра I, построил ряд

токарных станков, в том числе копировальнотокарные, станки для нарезания винтов, для

обтачивания цапф орудий, для отрезки прибылей.

Это он изобрел станок с самоходным суппортом.

Солдат Яков Батищев создал станки для

одновременной обработки 12 и 24 ружейных стволов.

Русские самоучки Лев Собакин, Алексей Сурнин,

Павел Захава и многие другие обогатили технику

того времени станками новых типов. М. В. Ломоносов

сконструировал

сферо-токарный

станок

для

обработки металлических сферических зеркал.

8.

• Из 90—100 тыс. металлорежущих станков, которымив 1914 — 1917 гг. располагала вся промышленность

России, станков отечественного производства было

менее 20%. Они выпускались (в числе прочей

продукции) на сорока предприятиях, тридцать из

которых

были

кустарными

мастерскими

с

численностью рабочих 40 — 100 чел.

• В

настоящее

время

станкостроение

РБ

представлено

хозяйственной

группой

"Белстанкоинструмент",

объединяющей

32

предприятия и организаций, в числе которых

станкостроительные и инструментальные заводы,

предприятия

по

производству

универсальной

технологической оснастки, кузнечно-прессового и

литейного

оборудования,

специальное

конструкторское

бюро

(СКБ),

научноисследовательский

и

конструкторскотехнологический институт.

9.

• Машиностроительнаяи

металлообрабатывающая

промышленность

является

ведущей

отраслью

национальной экономики и служит одним из основных

источников валового внутреннего продукта и валютных

поступлений. В ней создается 22,2% стоимости

произведенной

промышленной

продукции,

сосредоточено 20,0% промышленно-производственных

основных фондов, занято 86,3% общей численности

промышленно-производственного персонала страны.

• Станкостроительная

и

инструментальная

промышленность является базовой подотраслью

научно-технического прогресса в машиностроении. В

настоящее

время

номенклатура

выпускаемой

продукции включает примерно 350 типоразмеров

металлорежущих

станков,

60

типоразмеров

деревообрабатывающих станков, 45 типоразмеров

кузнечно-прессовых машин. Удельный вес продукции,

поставляемой на экспорт, составляет более 40%, в том

числе в страны СНГ – 36%, в дальнее зарубежье – 4–

5%.

10.

• Сегодня станочный парк в Беларусинасчитывает около 140 000 единиц всех

типоразмеров.

• Физический износ основных типов станков финишных,

координатно-расточных,

зуборезных — составляет от 80 до 90 %.

Естественно, технический прогресс в отрасли

невозможен без обновления этого парка.

• Серьезной проблемой станкостроения в

настоящее

время

является

75%

изношенность фондов машиностроения, его

основные фонды производства пришли в

критическое состояние - отслужили свой срок

более 20 лет 1

11. Ведущие станкостроительные предприятия РБ

1. Барановичский завод автоматических линий.

Выпускает

автоматические

линии,

агрегатные

станки,

специальные

деревообрабатывающие станки;

2. Витебский завод заточных станков (ВИЗАС). Производит:

универсально-заточные станки; универсально-заточные станки с ЧПУ,

специализированные станки для заточки протяжек, червячных фрез,

зуборезных головок, фрезерных головок, дисковых пил, сверл,

зенкеров, метчиков, плашек и др. инструментов;

3. Витебский станкостроительный завод (ВИСТАН). Производит

базовые бесцентровошлифовальные станки с неподвижной бабкой

шлифовального

круга,

токарные

универсальные,

круглошлифовальные

центровые,

зубошлицефрезерные,

зубодолбежные и закругляющие, зубообрабатывающих станков с ЧПУ

и др. станки

4. Гомельский станкостроительный завод им. С.М.Кирова

(Станкогомель). Выпускает обрабатывающие центры, консольнофрезерные, долбежные станки, станки для механической обработки

торцов труб магистральных трубопроводов, правильно

12 отрезной

автомат.

12. Ведущие станкостроительные предприятия РБ

5. Гомельский завод станочных узлов. Выпускает: токарно-винторезные

станки, вертикально и радиально-сверлильные станки, настольные

фрезерно-сверлильные станки, настольно-сверлильные станки обдирочношлифовальные станки, узлы для токарных станков, автоматические головки

для станков с ЧПУ.

6. Минский станкостроительный завод им. Кирова. Производит:

протяжные станки различного назначения; отрезные круглопильные и

ленточнопильные станки для резки черных и цветных металлов;

деревообрабатывающие станки различного назначения.

7. Минский завод автоматических линий им. Машерова. Производит:

автоматические линии для обработки корпусных деталей; автоматические

линии из вертикальных токарных станков, агрегатные станки для обработки

различных деталей, специальные станки по заказу, полуавтоматы отрезные

круглопильные, специальные станки для обработки деталей водопроводной

арматуры, токарные вертикальные станки с ЧПУ, деревообрабатывающие

станки, станки для мебельной промышленности, широкоуниверсальный

станок (точение, фрезерование, строгание, сверление).

8. Молодечненский станкостроительный завод (МСЗ). Выпускает:

настольные вертикально-сверлильные станки; резьбонарезной автомат,

гайконарезные

автоматы;

балансировочный

станок,

центровальноподрезные станки.

13.

Классификация металлорежущихстанков

Металлорежущий станок (МРС) – машина для размерной обработки заготовок

путем снятия стружки (слоя припуска).

Группа

станков

Резервные

Токарные

Шифр группы

0

1

Шифр типа

0

1

2

–

–

–

Автоматы и полуавтоматы

специализированные

Сверлильные и

расточные

2

Шлифовальные,

полировальные,

доводочные,

заточные

3

–

Электрофизические и электрохимические

4

Зубо- и резьбообрабатывающие

–

Настоль

но- и вертикальносверлильные

3

4

5

6

7

8

9

–

–

–

–

–

–

–

Токарноревольверные

Токарноревольверные

полуавтоматы

Координатнорасточные

Карусельные

Токарные

и лоботокарные

Многорезцовые и

копировальные

Специализированные

Другие

токарные

Радиально- и координатносверлильные

Расточные

Отделочнорасточные

Горизонтальносверлильные

Другие

сверлильные

Полуавтоматы

одношпин

дельные

многошпиндельные

Круглошлифовальные, бесцентровошлифовальные

Внутришлифовальные,

координатношлифовальные

Обдирочношлифовальные

Специализированные шлифовальные

Продольношлифовальные

Заточные

Плоскошлифовальные

Притирочные,

полировальные,

хонинговальные,

доводочные

Другие

станки,

работающие абразивным

инструментом

–

–

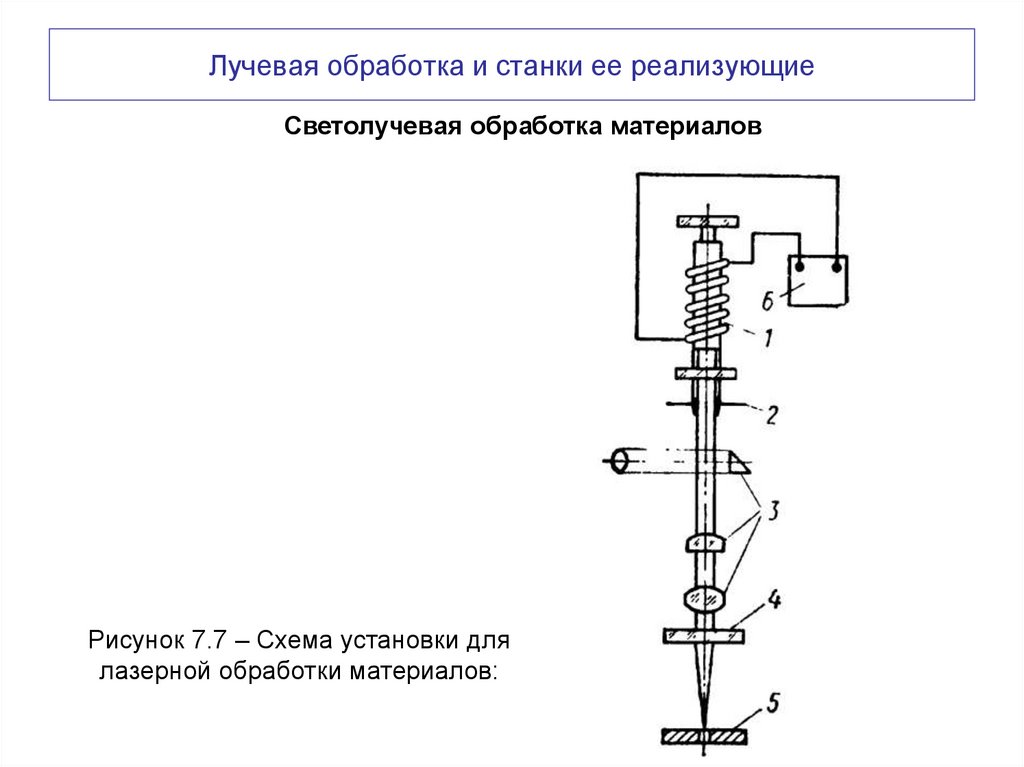

Светолучевые

–

Электрохимические

–

–

Электроэрозионные, ультразвуковые, прошивочные

Анодномеханические отрезные

–

5

Резьбонарезные

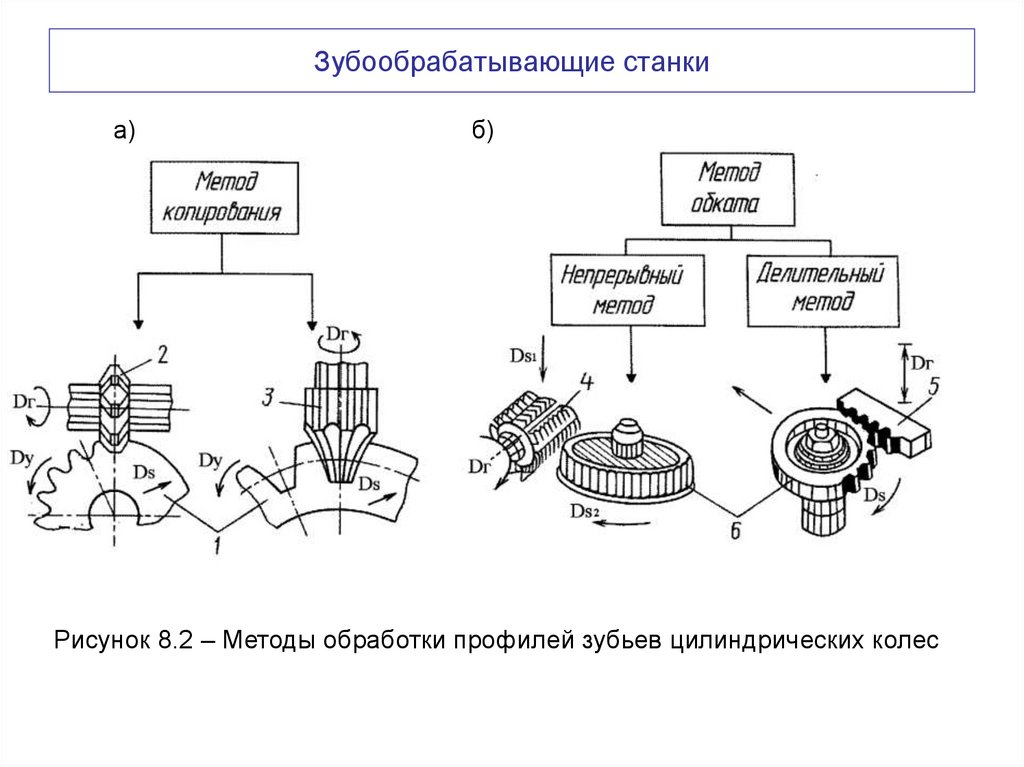

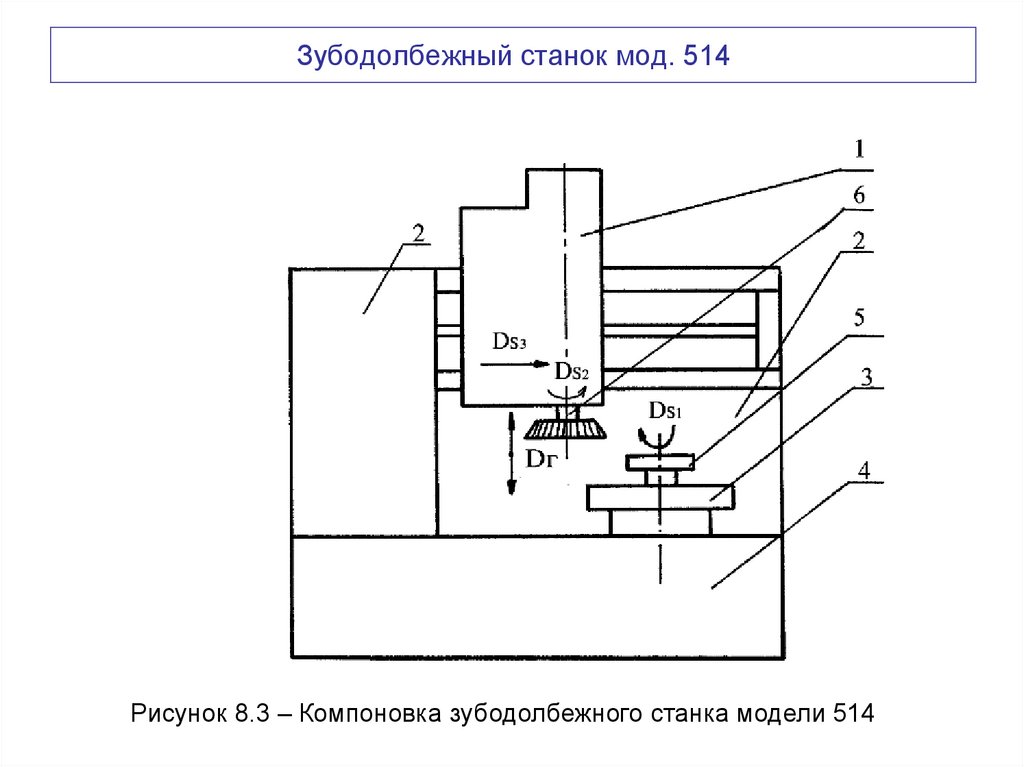

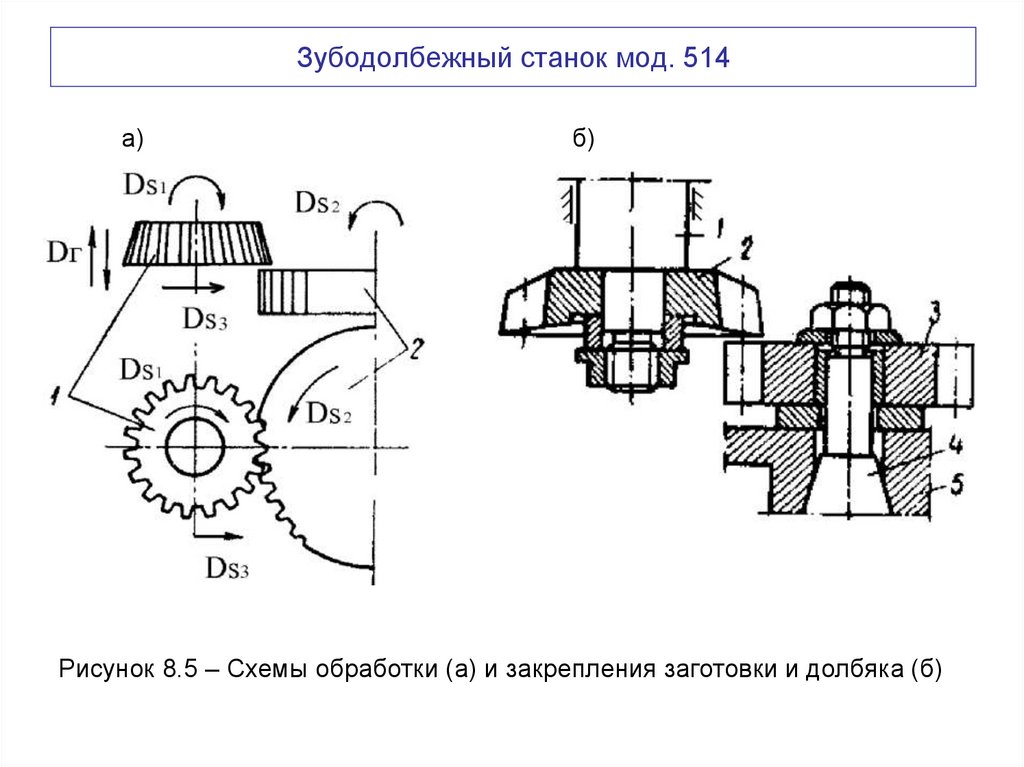

Зубодолбежные

для цилиндрических колес

Зуборезные для

конических колес

Зубофрезерные для

цилиндрических

колес и

шлицевых

валов

Для нарезания червячных

колес

Для обработки торцов зубьев

колес

Резьбофрезерные

Зубоотделочные,

проверочные и обкатные

Зубо- и

резьбошлифовальные

Другие

зубо- и

резьбообрабатывающие

Фрезерные

6

Барабаннофрезерные

Вертикальнофрезерные

консольные

Фрезерные

непрерывного действия

Продольные одностоечные

Копировальные и

гравировальные

Продольные двухстоечные

Консольнофрезерные

операционные

Горизонтальнофрезерные

консольные

Другие

фрезерные

Строгальные,

долбежные, протяжные

7

–

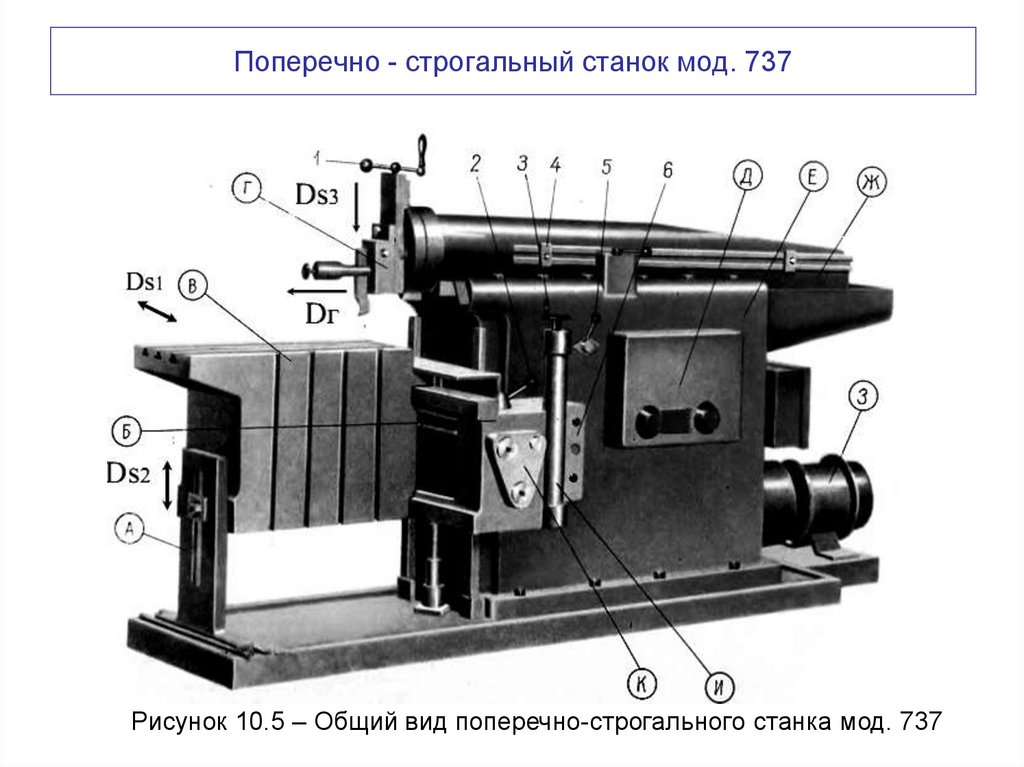

Поперечнострогальные

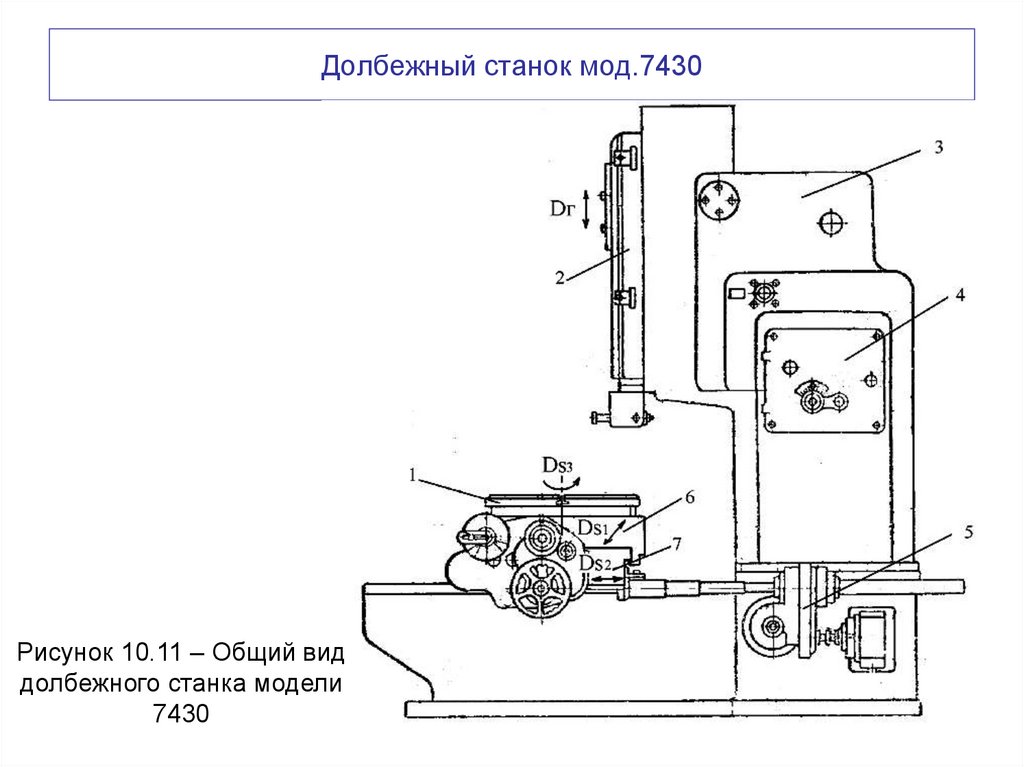

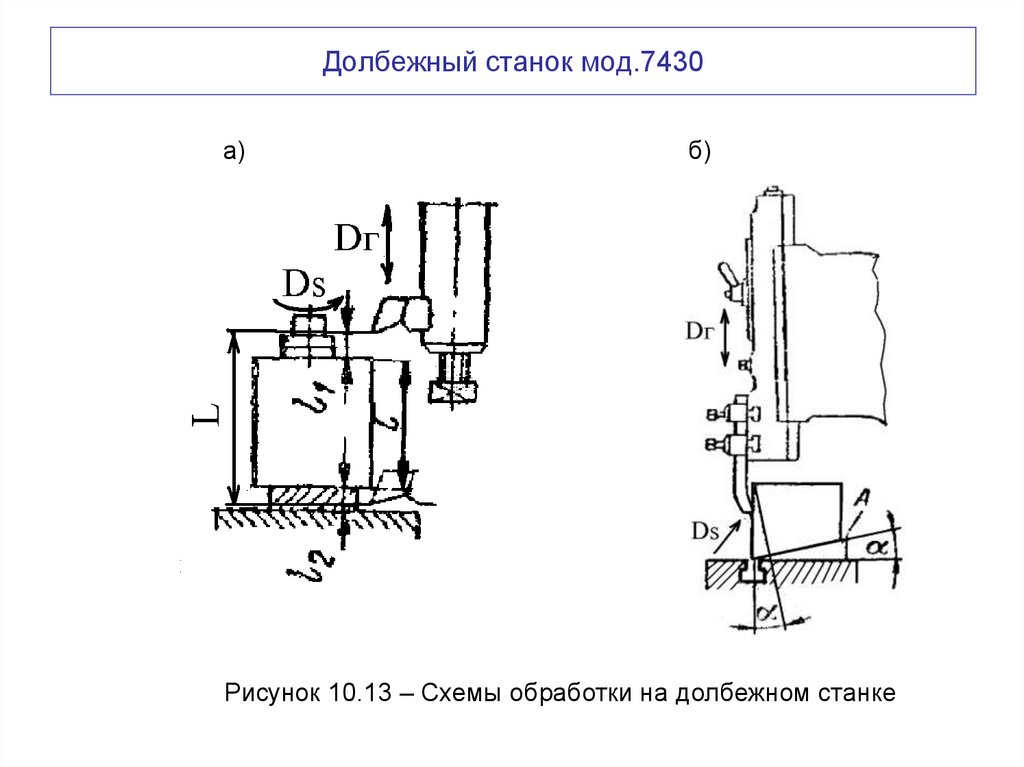

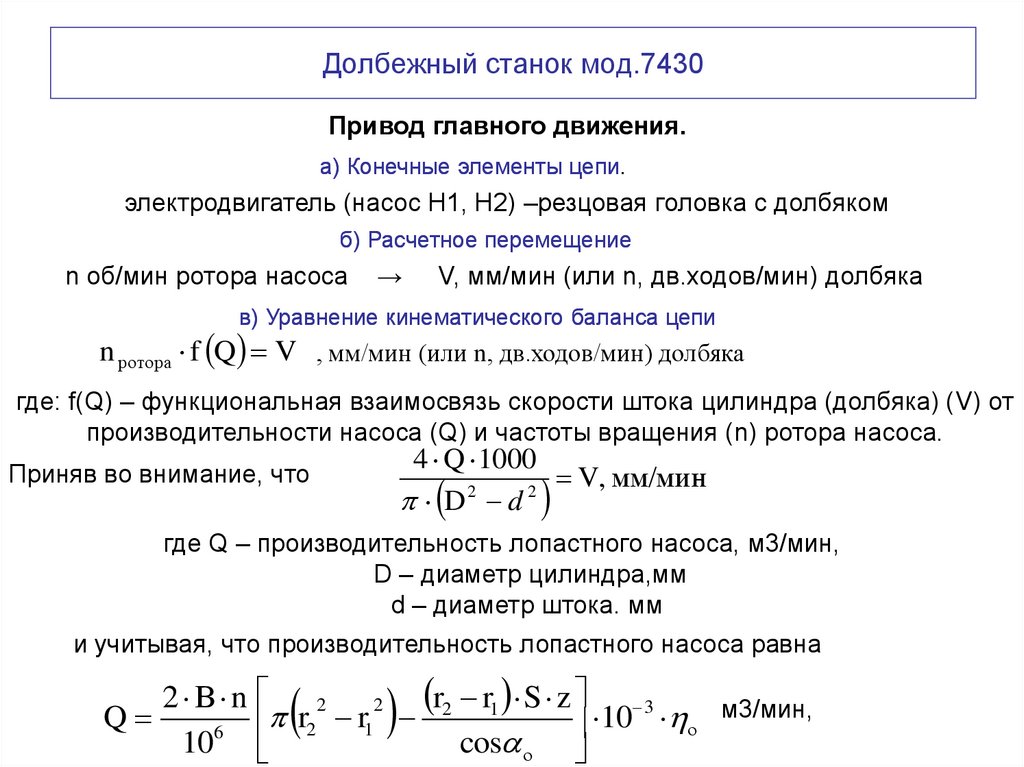

Долбежные

Вертикальнофрезерные

бесконсольные

Протяжные горизонтальные

–

внутреннего

наружного

Другие

строгальные

Разрезные

8

Правильноотрезные

Ленточнопиль

ные

Отрезные

с дисковой

пилой

Отрезные

ножовочные

–

–

–

Для испытания инструмента

Делительные машины

Баланси

ровочные

–

–

3

Разные

Продольные

одностоечные

9

–

–

двухстоечные

Отрезные, работающие

резцом

шлифовальным

кругом

гладким

или насечным диском

Трубо- и

муфтообрабатывающие

Пилонасекательные

Правильно- и бесцентровообдирочные

Протяжные вертикальные для протягивания

00

4.1

14.

• По степени универсальности станки делят на:• 1) универсальные (разные виды работ, разные

детали:

токарно-винторезные,

вертикальнои

горизонтально-фрезерные,

вертикальнои

радиально-сверлильные, круглошлифовальные и

т.п);

• 2) широкого назначения (определенный вид работ,

разные детали токарно-револьверные, токарные

автоматы и полуавтоматы, продольно- и карусельнофрезерные, бесцентро-шлифовальные и др.);

• 3) специализированные (определенный вид работ,

детали разные по размерам, но одной формы,

например, станок для обработки коленчатых валов

зуборезные, зубофрезерные, токарно-копировальные

и т.п);

• 4) специальные станки (определенный вид работ,

строго определенная деталь).

• Универсальные станки применяют в мелкосерийном

производстве.

15.

• В зависимости от массы станка, котораясвязана с размерами заготовки, станки делят

на легкие (до 1 т), средние (1-10 т), тяжелые

(св. 10 т).

• Станки также разделяют по классам точности

– нормальной (Н), повышенной (П), высокой

(В), особо высокой (А) и особо точные (С –

мастер-станки). Основную группу составляют

станки, предназначенные для изготовления

деталей 6-9 квалитета. Станки классов А, В и

С располагают в специальных помещениях с

постоянной температурой и влажностью.

16.

По степени автоматизации различаютстанки:

1) с ручным управлением;

2)

полуавтоматы

(выполняется

автоматически один рабочий цикл);

3) автоматы (выполняется автоматически

много рабочих циклов подряд);

4) станки с ЧПУ (обладают способностью

к быстрой переналадке изменением

программы).

17.

Конструкция станка данного типоразмера,спроектированная для заданных условий

обработки, носит название модели.

Например:

- токарный

патронно-центровой

станок

16К20Ф3С5. Модификации станка 16К20ФЗ в

зависимости от комплектации устройством

ЧПУ имеют разные индексы. Например,

станок 16К20ФЗС5 работает с устройством

Н221М, станок 16К20ФЗС18-с устройством

2У22

1.1

Технико-экономические показатели

Обозначение станков.

1.2

18. Технико-экономические показатели и критерии работоспособности станков

• Эффективность• Эффективность – комплексный (интегральный)

показатель, который наиболее полно отражает

главное назначение станочного оборудования –

повышать

производительность

труда

и

соответственно снижать затраты труда при

обработке деталей. Эффективность станков, А,

шт/руб, определяется

А=N/ C,

где N – годовой выпуск деталей, шт;

• С – сумма годовых затрат на их изготовление,

руб.

19. Технико-экономические показатели и критерии работоспособности станков

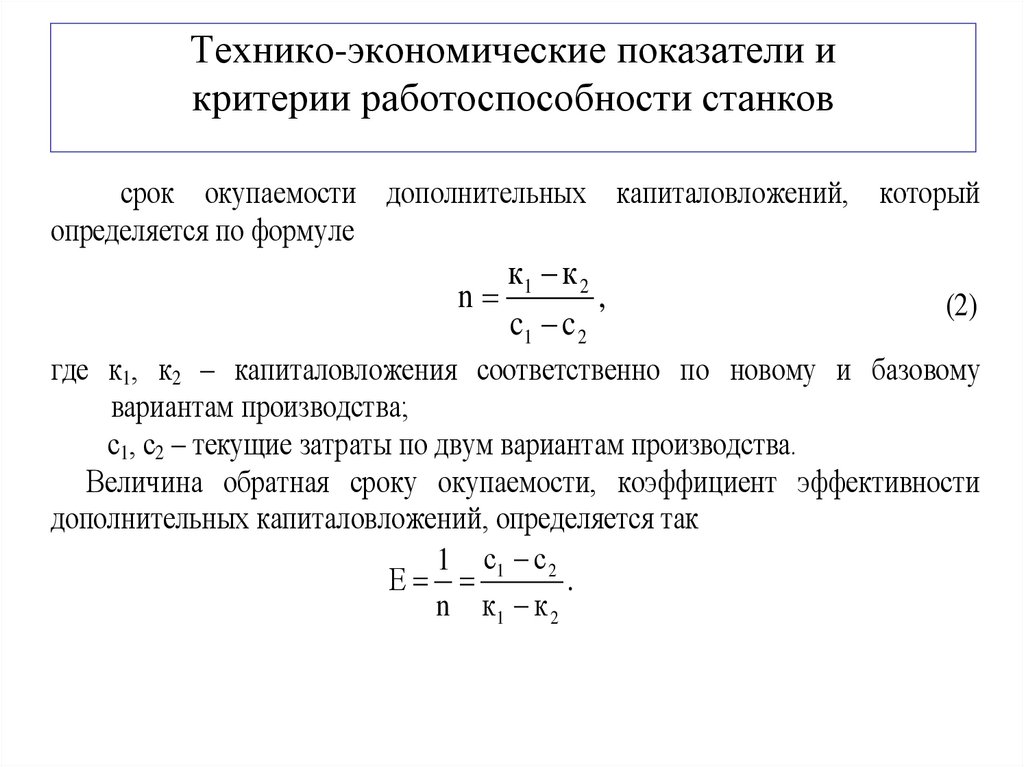

срок окупаемости дополнительных капиталовложений, которыйопределяется по формуле

к1 к 2

n

,

c1 c 2

(2)

где к1, к2 – капиталовложения соответственно по новому и базовому

вариантам производства;

с1, с2 – текущие затраты по двум вариантам производства.

Величина обратная сроку окупаемости, коэффициент эффективности

дополнительных капиталовложений, определяется так

1 с1 с 2

Е

.

n к1 к 2

20.

ПроизводительностьПроизводительность станка определяет его способность обеспечивать

обработку определенного числа деталей в единицу времени.

Штучная производительность Q, шт./год, выражается числом деталей,

изготовленных в единицу времени, при непрерывной безотказной работе

Т

Q 0 ,

(5)

Т

где Т0 – годовой фонд времени;

Т – полное время цикла изготовления детали.

Производительность определяют по среднему значению времени цикла

обработки, которое без учета потерь выражается как

Т tP tB,

(7)

где tP – время обработки резанием;

tB – время на все виды вспомогательных операций, не совмещаемых по

времени с обработкой.

21.

НадежностьНадежность станка – свойство станка обеспечивать бесперебойный

выпуск годной продукции в заданном количестве в течение определенного

срока службы и в условиях применения технического обслуживания,

ремонтов, хранения и транспортирования.

Надежность, как свойство изделия сохранять свою работоспособность

в течение требуемого промежутка времени , включает в себя понятия

безотказности и долговечности

Нарушение работоспособности станка называется отказом.

Безотказность станка – свойство станка непрерывно сохранять

работоспособность в течение некоторого времени. Безотказность может быть

оценена по следующим показателям.

Вероятность отказа определяется по результатам испытаний N0

элементов, из которых отказали NOT=NO - NИ, а NИ - оказались исправными

Q t

N OT

.

NO

Вероятность безотказной работы

P t 1 Q t N И / N O .

(10)

22.

Долговечность станка – свойство станка сохранять работоспособностьв течение некоторого времени с необходимыми перерывами для

технического обслуживания и ремонта до наступления предельного

состояния. Долговечность отдельных механизмов и деталей станка связана

главным образом с изнашиванием подвижных соединений (направляющих,

опор шпинделя, передач винт-гайка и др.), усталостью при действии

переменных напряжений и старением.

Ремонтопригодность

–

свойство,

заключающееся

в

приспособленности к предупреждению и обнаружению причин

возникновения отказов, повреждений и поддержанию и восстановлению

работоспособного состояния путем проведения технического обслуживания

и ремонтов.

Технический ресурс – наработка от начала эксплуатации или ее

возобновления после среднего и капитального ремонта до перехода в

предельное состояние.

23.

ГибкостьГибкость станочного оборудования это способность к быстрому

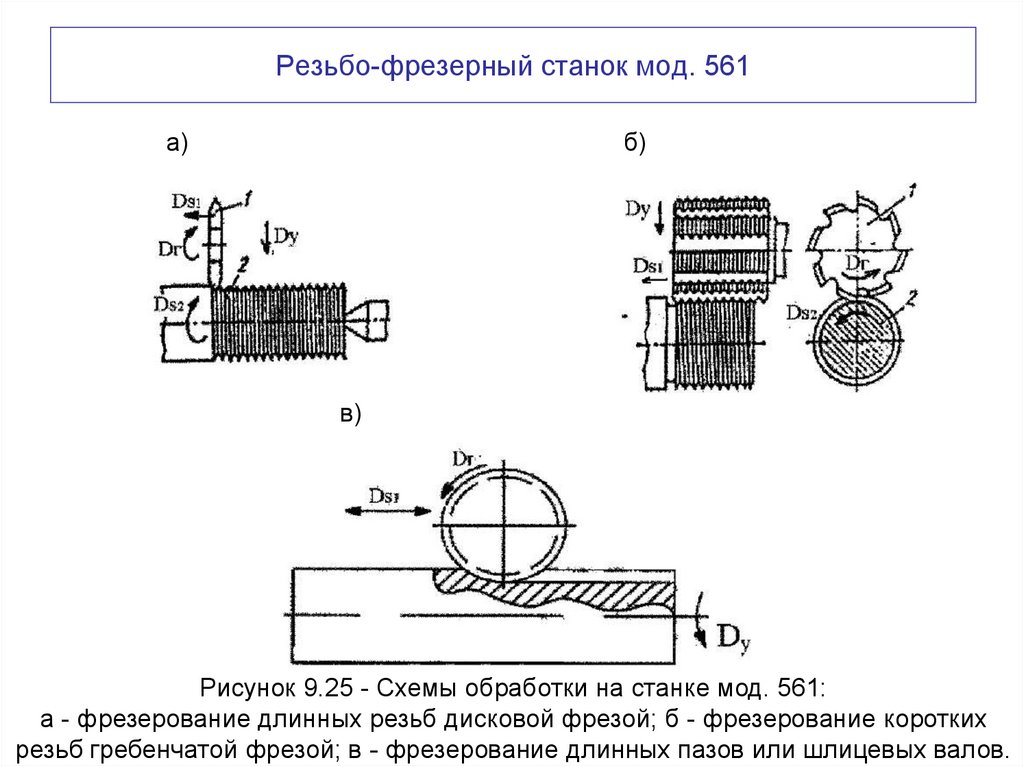

переналаживанию при изготовлении других, новых деталей. Чем чаще

происходит смена обрабатываемых деталей и чем большее число разных

деталей требует обработки, тем большей гибкостью должен обладать станок

или соответствующий набор станочного оборудования.

Гибкость характеризуется двумя показателями – универсальностью и

переналаживаемостью.

Универсальность определяется числом разных деталей, подлежащих

обработке на данном станке, т. е. номенклатурой U обрабатываемых деталей.

При этом следует иметь в виду, что отношение годового выпуска N к

номенклатуре U определяет серийность изготовления

S=N/U.

Переналаживаемость определяется потерями времени и средств на

переналадку станочного оборудования, при переходе от одной партии

заготовок к другой партии. Таким образом, переналаживаемость зависит от

числа Р партий деталей, обрабатываемых на данном оборудовании в течение

года. При этом средний размер партии

P=N/P

(14)

связан с характером производства и с переналаживаемостью оборудования.

24.

ТочностьТочность станка в основном предопределяет точность обработанных на

нем изделий. По характеру и источникам возникновения все ошибки станка,

влияющие на погрешность обработанной детали, условно разделяют на

несколько групп.

Геометрическая точность зависит от ошибки соединений и влияет на

точность взаимного расположения узлов станка при отсутствии внешних

воздействий. Она зависит главным образом от точности изготовления

соединений базовых деталей и от качества сборки станка.

Кинематическая точность необходима для станков, в которых

сложные движения требуют согласования скоростей нескольких простых.

Нарушение согласованных движений нарушает правильность заданной

траектории движения инструмента относительно заготовки и искажает тем

самым

форму

обрабатываемой

поверхности.

Особое

значение

кинематическая точность имеет для зубообрабатывающих, резьбонарезных и

других станков для сложной контурной обработки.

25.

Жесткость станков характеризует их свойство противостоятьпоявлению упругих перемещений под действием постоянных или медленно

изменяющихся во времени силовых воздействий.

Жесткость – отношение силы F к соответствующей упругой

деформации в том же направлении

j=F/ .

(15)

Величину обратную жесткости называют податливостью

с = 1/j = /F.

(16)

На общую жесткость станков большое влияние оказывают соединения

инструмента и заготовки с соответствующими узлами станка, поскольку эти

соединения типа конусов, кулачков патрона, центровых отверстий имеют

небольшую жесткость.

Виброустойчивость станка определяет его способность противодействовать

возникновению колебаний, снижающих точность и производительность

станка.

Точность позиционирования характеризуется ошибкой вывода узла станка в

заданную позицию по одной или нескольким координатам.

26. Методы образования поверхностей деталей при обработке на металлорежущих станках

Поверхности обрабатываемых деталей можно рассматривать как непрерывноемножество последовательных положений (следов) движущейся производящей

линии, называемой образующей, по другой производящей линии, называемой

направляющей.

Рис. 1-Cхемы обработки поверхностей деталей

Поверхности рис 1, а-д называют обратимыми; их форма не

изменяется при перемене мест образующей и направляющей линий.

Поверхность на рис. 1,е – необратимая или с изменяющимися

производящими линиями

27.

• Производящиелинии

воспроизводятся

комбинацией согласованных между собой

вращательных

и

прямолинейных

перемещений инструмента и заготовки.

Движения,

необходимые

для

этого,

называют рабочими формообразующими

движениями. Они могут быть простыми,

состоящими

из

одного

движения,

и

сложными,

состоящими

из

нескольких

простых движений.

• Существуют четыре метода образования

производящих линий: копирования, огибания,

следа и касания.

28.

Метод копирования основан на том, что режущая кромка инструмента поформе совпадает с производящей линией. Например, при получении

цилиндрической

поверхности

(рис.

2,а)

образующая

линия

1

воспроизводится копированием прямолинейной кромки инструмента, а

направляющая линия 2 — вращением заготовки. Здесь необходимо одно

формообразующее движение — вращение заготовки. Для снятия припуска и

получения детали заданных размеров необходимо поперечное перемещение

резца, но это движение (установочное) не является формообразующим.

Рисунок 2 – Метод копирования

29.

Meтод огибания (обката) основан на том, что образующая линия возникает вформе огибающей ряда положений режущей кромки инструмента в результате

его движений относительно заготовки. Режущая кромка отличается по форме от

образующей линии и при различных положениях инструмента является

касательной к ней. Для рассматриваемого случая требуются три

формообразующих движения: вращение заготовки, перемещение инструмента

вдоль своей оси, перемещение инструмента или заготовки вдоль оси зубчатого

колеса.

Рисунок 2 – Метод огибания (обката)

30.

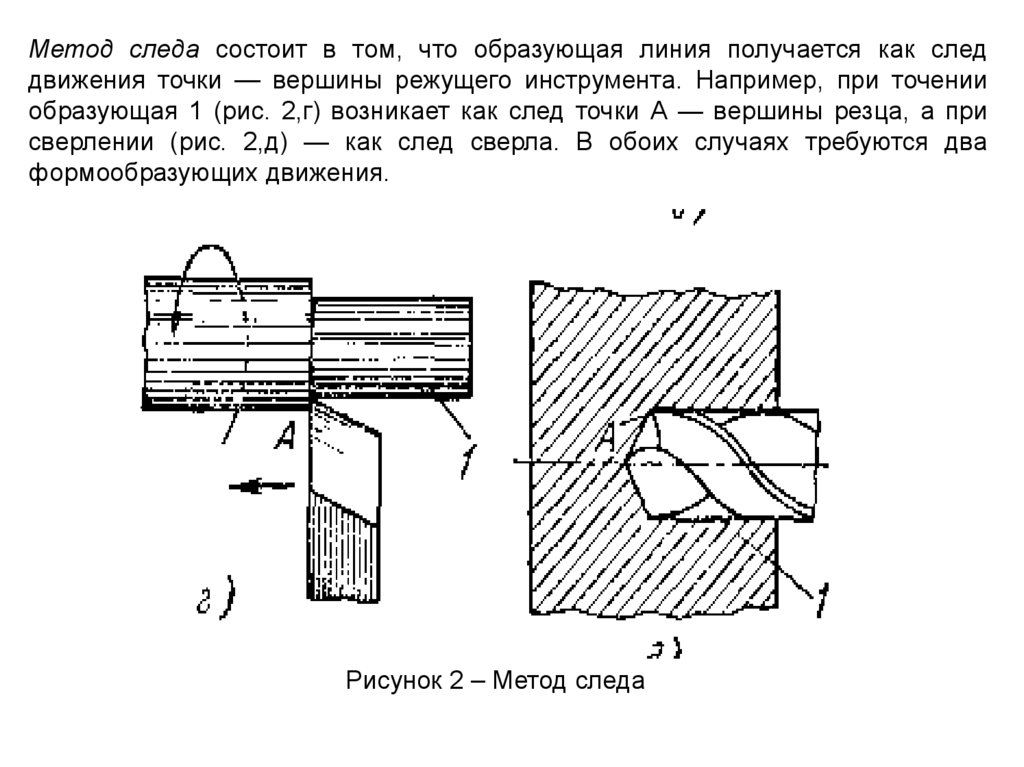

Метод следа состоит в том, что образующая линия получается как следдвижения точки — вершины режущего инструмента. Например, при точении

образующая 1 (рис. 2,г) возникает как след точки А — вершины резца, а при

сверлении (рис. 2,д) — как след сверла. В обоих случаях требуются два

формообразующих движения.

Рисунок 2 – Метод следа

31.

Метод касания основан на том, что образующая линия 1 является касательнойк ряду геометрических вспомогательных линий 3, образованных реальной

точкой движущейся режущей кромки инструмента (рис. 2,е).

Рис. 2 – Метод касания

32. Классификация движений

• Звенья, несущие заготовку и инструмент, называютрабочими или вспомогательными. В процессе

обработки они совершают согласованные движения,

называемые также рабочими или исполнительными.

По

назначению

исполнительные

движения

разделяют на формообразующие, установочные и

делительные.

• Установочные движения необходимы для того,

чтобы привести инструмент и заготовку в положение,

обеспечивающее снятие припуска и получение

заданного размера. Установочное движение, при

котором происходит резание, называют движением

врезания (см., например, рис. 2,а), а движение, при

котором резания не происходит, называют

наладочным движением.

33.

• Делительное движение осуществляется для поворотаустановленной на станке заготовки на заданный угол.

Предназначенные для этого механизмы представляют собой

либо отдельную делительную головку, либо часть

конструкции станка или приспособления. Деление может

быть прерывным (рис. 2,б) и непрерывным (рис. 2, в)..

• Рабочие движения инструмента и заготовки в процессе

резания принято делить на главное движение и движение

подачи.

Главным

называют

движение,

которое

обеспечивает

отделение

стружки

от

заготовки

с

определенной скоростью резания. Движением подачи

называют такое движение, которое позволяет подвести под

кромку инструмента новые участки заготовки и тем

обеспечить снятие стружки со всей обрабатываемой

поверхности.

• Рабочие

движения

являются

формообразующими

движениями.

• Вспомогательные движения связанны с установкой и

закреплением заготовки, подводом и отводом инструмента,

включением и выключением приводов, а также движения,

осуществляющие автоматическую установку и снятие

инструмента, его правку, транспортирование заготовок,

активный контроль размеров, реверсирование и др.

34. Кинематические связи в станках

• Термином«кинематическая

связь»

определяется связь движущихся элементов

станка между собой. Поскольку такие

элементы входят в состав привода для

осуществления

рабочих

движений,

то

кинематическая связь станка означает

структуру его привода. Каждая связь

состоит

из

одной

или

нескольких

механических,

электрических,

гидравлических и других кинематических

цепей, через которые осуществляются

требуемые исполнительные движения.

35.

Кинематические связи исполнительных звеньев между собой называютсявнутренними кинематическими связями (рис. 3.а).Они определяют

качественную характеристику станка, т.е. характер исполнительного

движения).

Внешняя кинематическая связь – количественная характеристика станка(рис.3,б,в ) — это связь между подвижным исполнительным звеном (шпинделем

1) и источником движения (электродвигателем 3).

Рис.3- Кинематические связи при простых исполнительных движениях

36.

Рис.4 – Кинематические связи при сложных исполнительных движениях37.

Гидравлические приводы широко применяют в современных станках.Обеспечивая бесступенчатое регулирование скоростей, автоматическую

защиту от перегрузки станка и надежную смазку, они позволяют получить

значительные усилия при сравнительно небольших размерах привода.

Гидравлический привод включает в себя насос, контрольно-регулирующую

аппаратуру, гидродвигатели.

Рис. 5-Гидравлическая схема привода с дроссельным регулированием

2

38. Кинематическая схема станка

Основоположником кинематики станков являетсяпрофессор Г.М. Головин, который разработал

теоретические основы анализа, настройки и расчета

кинематических цепей станков.

Кинематическая

схема

является

условным

графическим

изображением

взаимосвязи

тех

механизмов станка, которые обеспечивают заданные

законы движения исполнительных органов.

На схеме указываются численные значения

диаметров шкивов, чисел зубьев зубчатых колес, их

модулей зацепления и т. д. По кинематической схеме

станка, зная частоту вращения ведущего вала,

можно определить частоту вращения любого вала

кинематической цепи.

39. Условные обозначения на кинематических схемах МРС

40.

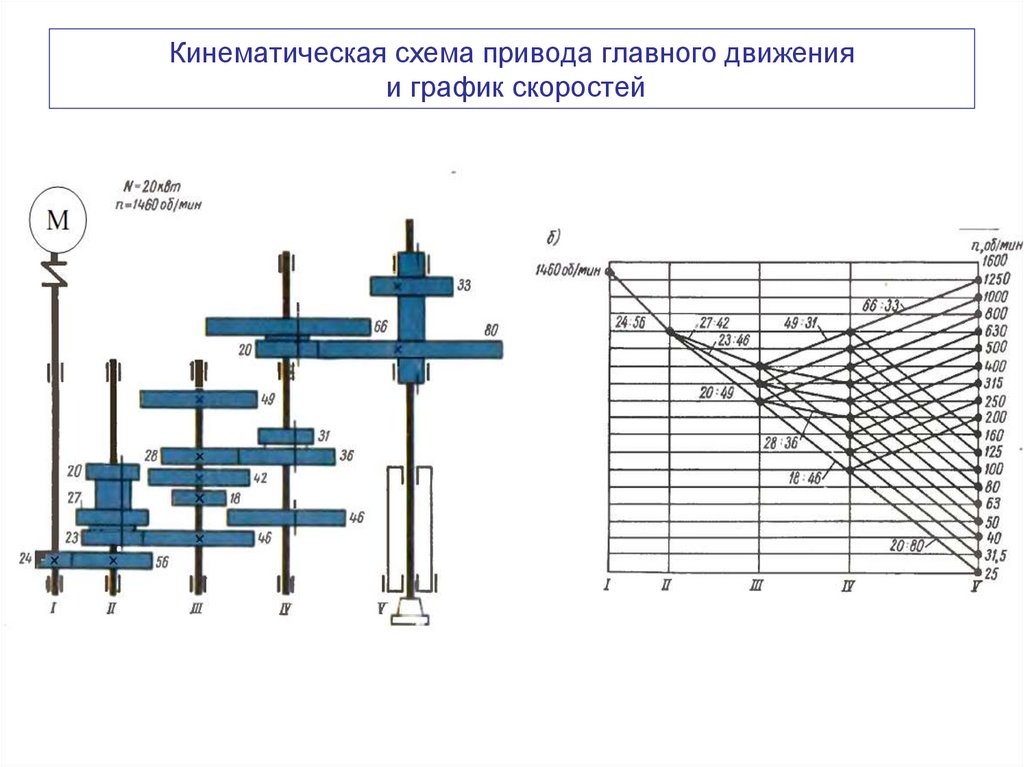

41. Кинематическая схема привода главного движения и график скоростей

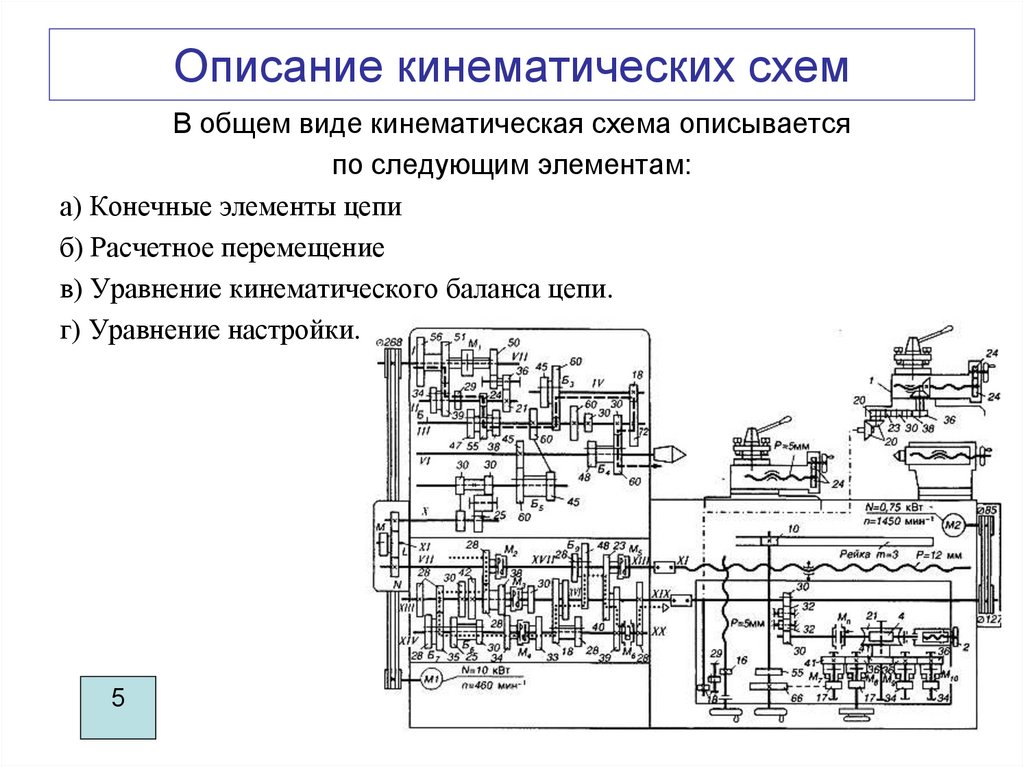

42. Описание кинематических схем

В общем виде кинематическая схема описываетсяпо следующим элементам:

а) Конечные элементы цепи

б) Расчетное перемещение

в) Уравнение кинематического баланса цепи.

г) Уравнение настройки.

5

3

43. Описание кинематических схем

Кинематическая цепи записывает следующим образом:Привод главного движения станка мод 16К20 (пример)

а) Конечные элементы цепи

двигатель - шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи.

n эл. двигателя i р.п. i к.с. n шп.

где: iр.п., iк.с. – передаточные отношения ременной передачи и коробки

скоростей.

1460

148

51

56 24

29

38 15

38 15

45 18 30

0,98 или или , или

или

или

n шп. об/мин

268

39

34 55

47

38 60

38 60

45 72 60

г) Уравнение настройки.

Получение 22 скоростей вращение шпинделя обеспечивается блоками

зубчатых колес Б1 – Б4.

n шп.

n

шп.

iк.с. n шп.

148

n эл.дв i р.п.

1450

268

0,98

784

44. Описание кинематических схем

Кинематическая цепь продольной подачи станка мод. 16К20 (пример):а) Конечные элементы цепи

шпиндель - суппорт

б) Расчетное перемещение

1 оборот шпинделя → S, мм/об суппорта

в) Уравнение кинематического баланса цепи

1об.шп. i п i Г i к.п. i ф m z S, мм/об суппорта

где: iп., iг, iк.п, iф.,. – передаточные отношения постоянной передачи,

гитары настройки, коробки подач и фартука.

60 30 40 86 28 30

42

28

28

18

28 25

35 23 24

28

или

,

или

,

или

М

или

или

М

х

4

6

60 45 86 64 28 25

30

35

28

45

35 48

28 40 30

35

30 4 36 17

х

3 10 S, мм/об

30 21 41 66

1

m- модуль рейки, z – число зубьев реечного колеса.

40 86

г) Уравнение настройки.

iГ

0,63;

86

64

Sсуппорта.

Sсуппорта.

iк.п.=

60 30

1 i п i Г i ф m z

1,59

0,67;

где iп=

iф= 30 4 36 17 0,04

60 45

30 21 4166

45. Основы наладки и кинематической настройки станков

• Наладкой металлорежущего станка называют егоподготовку вместе с технологической оснасткой к

выполнению определенной работы по изготовлению

детали

в

соответствии

с

установленным

технологическим

процессом

для

обеспечения

требуемой

производительности,

точности

и

шероховатости поверхности.

• Комплекс работ по наладке станка состоит из установки

определенных режимов резания, настройки зажимных

приспособлений,

режущего

и

вспомогательного

инструментов и других вспомогательных операций.

После наладки обрабатывают две-три заготовки. Если

полученные

после

обработки

размеры

не

соответствуют указанным на чертеже, то производят

подналадку инструмента на требуемый размер или

регулировку приспособления.

46.

Настройкой станка называют его кинематическую

подготовку к выполнению заданной операции по

установленным

режимам

резания

согласно

технологическому процессу, т.е. к определению

параметров органа настройки для перемещения

конечных звеньев кинематической цепи.

• Расчетные перемещения звеньев определяют

исходя из формы поверхности, которая должна быть

образована на заготовке, и вида режущего

инструмента. Затем по кинематической цепи

составляют уравнение кинематического баланса,

связывающее начальное и конечное перемещения, и

находят зависимость параметра органа настройки от

расчетных перемещений и постоянных цепи.

47.

Если началом кинематической цепи является электродвигатель,то можно найти связь между начальным и конечным звеньями

(уравнение кинематического баланса):

d1

n р i v n шп

d2

где n, пшл - частота вращения начального (эл.дв) и конечного

(шпинделя) звеньев;

ηр, iр=d1/d2 — КПД и передаточное отношение ременной передачи.

Или с учетом постоянного коэффициента кинематической цепи

(Сп) уравнение кинематического баланса имеет вид

d

n 1 р i v С пi v n шп Таким образом уравнение настройки iv = nшп/Сп;

d2

d

Где: Cп n 1 р

d2

В общем виде, например,

для коробок скоростей (подач)

j к

iv i j

j 1

48. Порядок настройки привода на требуемую частоту вращения:

Рассчитать и выбрать расчетную скорость резания Vр;Определить расчетную частоту вращения

nр=1000 Vр/(πd);

3.Определить требуемое передаточное отношение настроечного звена:

iip= nр/Сшп

4. Если в приводе настроечным звеном являются несколько групп передач

(блоков зубчатых колес), имеющих iv1; iv2; iv3 и т.д.. необходимо их

рассчитать и выбрать из них ближайшее к iip (как правило меньшее)

передаточное отношение ivj;

5. Определить nj, обеспечиваемое при ivj:

nj= Сшп ivj;

6. Расcчитать скорость резания, которая будет обеспечиваться при nj:

V=(πd nj)/1000

Должно быть, как правило, V ≤Vр

Примечание: можно, вместо указанного в п.п 3-5, рассчитать и

выбрать nj, ближайшее к nР (как правило меньшее), установив при

этом, какие передачи должны быть включены для обеспечения nj.

Порядок настройки привода подач или иного исполнительного

органа на требуемую скорость аналогичен рассмотренному.

1.

2.

49. Методы подбора чисел зубьев органов настройки станка

1. Способ разложения на простые дроби.2. Способ замены часто встречающихся

чисел приближенными дробями.

3. Логарифмический способ.

4. Подбор зубьев на логарифмической

линейке.

5. По таблицам Скандакова М.В.

6. Способ Кнаппе.

7. Метод непрерывных дробей.

50. Методы подбора чисел зубьев органов настройки станка

Способ разложения на простые дробиНапример,

i

z1 z3 299

13 23

13(5)

23

65 23

z 2 z 4 396 2 2 3 3 11 3 3(5) 2 2 11 45 44

Проверка: 65 + 45 > 23 + (15…20)

23 + 44 > 45 + (15…20)

Способ Кнаппе

Например:

z1 z 3 48

i

0,24365

z 2 z 4 197

48 1

Простая дробь примерно равная заданной определяется как

197 4

Тогда получается, что

i

z1 z 3

48 1 4 48 1 192 1 192 2 1 190 1 2 5 19 2 95 20 95

z 2 z 4 197 4 197

4 197 4 197 2 4 195 4 3 5 13 12 65 120 65

0,24359

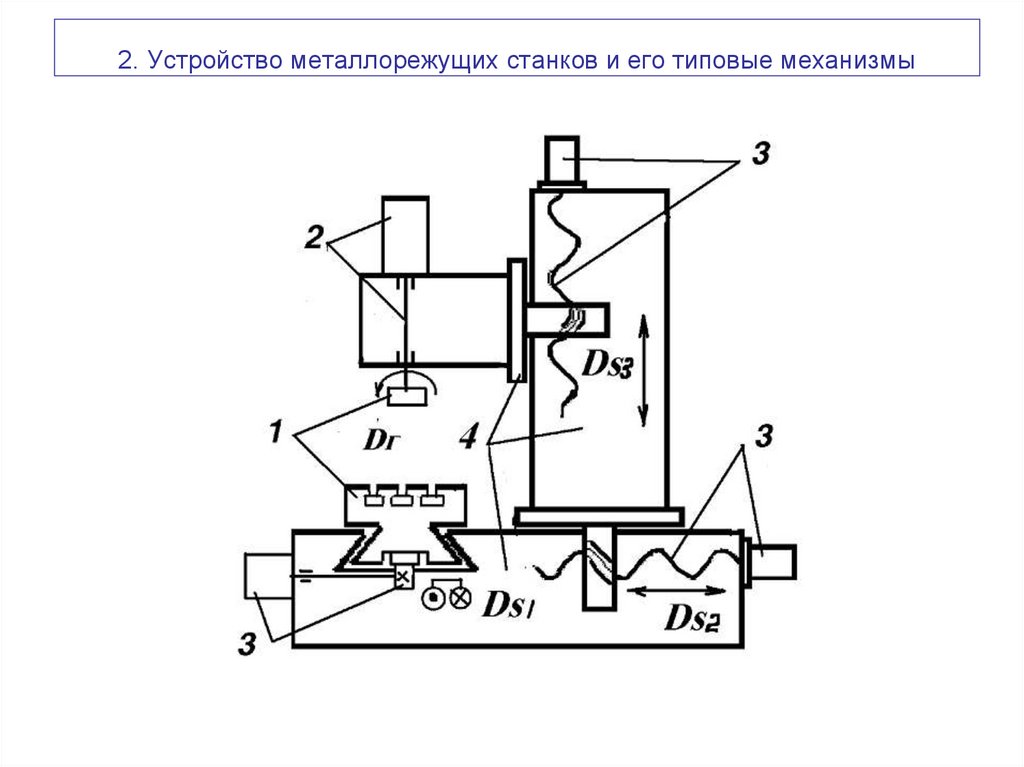

51. 2. Устройство металлорежущих станков и его типовые механизмы

52. Приводы станков

Привод - устройство, служащее для приведения вдействие исполнительных звеньев станка. В

привод входит также источник движения. Привод

должен обеспечивать возможность регулирования

скорости движения исполнительных звеньев

станка.

По своему функциональному назначению и

конструктивному

исполнению

приводы

подразделяются:

- главного движения;

- подач и вспомогательных перемещений;

- вращательного и поступательного движения;

- ступенчатого и бесступенчатого регулирования;

- механические, гидравлические, электрические;

- с ручным или автоматическим управлением.

53. Приводы со ступенчатым регулированием

- шестеренная коробка скоростей (коробка подач) с одноили многоскоростным электродвигателем переменного тока54. Приводы со ступенчатым регулированием

- односкоростной или многоскоростной электродвигательпеременного тока и сменные зубчатые колеса

- многоскоростной электродвигатель переменного тока.

- ступенчато-шкивный привод в сочетании с одно-или

многоскоростным электродвигателем.

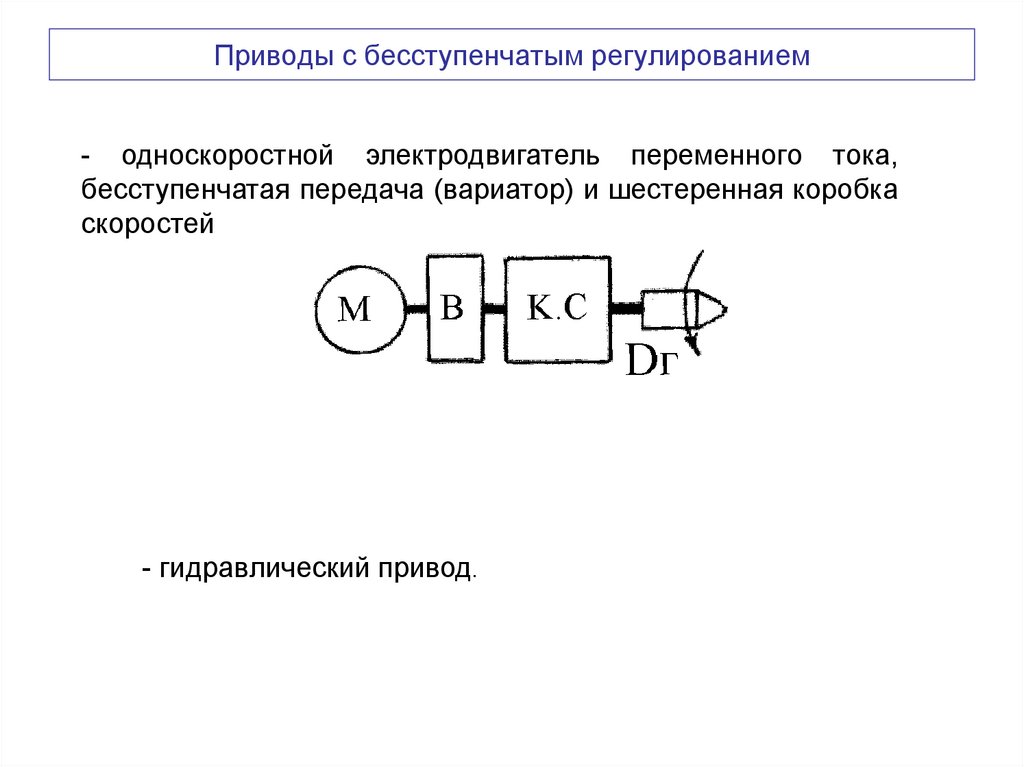

55. Приводы с бесступенчатым регулированием

- регулируемый электродвигатель постоянного тока;-- бесступенчатая передача (вариатор) с одно-или многоскоростным

электродвигателем переменного тока

56. Приводы с бесступенчатым регулированием

- односкоростной электродвигатель переменного тока,бесступенчатая передача (вариатор) и шестеренная коробка

скоростей

- гидравлический привод.

57.

Типовые механизмы станковi=n2/n1=z1/z2

Рис. 7 – Элементарные механизмы коробок скоростей

58.

Типовые механизмы станковi = zА/zВ

ZА + ZВ =const

ZА + ZВ =Zc +15

ZC + ZD =ZB +15

Рис. 8 – Механизм передач в форме сменных зубчатых колес

59.

Типовые механизмы станковn1= no {z1/z2 (или z3/z4), (или z5/z6), (или z7/z8)}

Рис. 9. – Механизм с встречными конусами зубчатых колес и выдвижной шпонкой

60.

Типовые механизмы станковН = kt, мм – за 1 оборот винта

Н=

или

nkt, мм – за n оборотов винта

H = iР(R2 – R1),мм

iР = L1/L2

Рис. 10 – Механизмы преобразования вращательного движения в поступательное:

а – шариковая винтовая передача; б – дисковых кулачковый механизм

61.

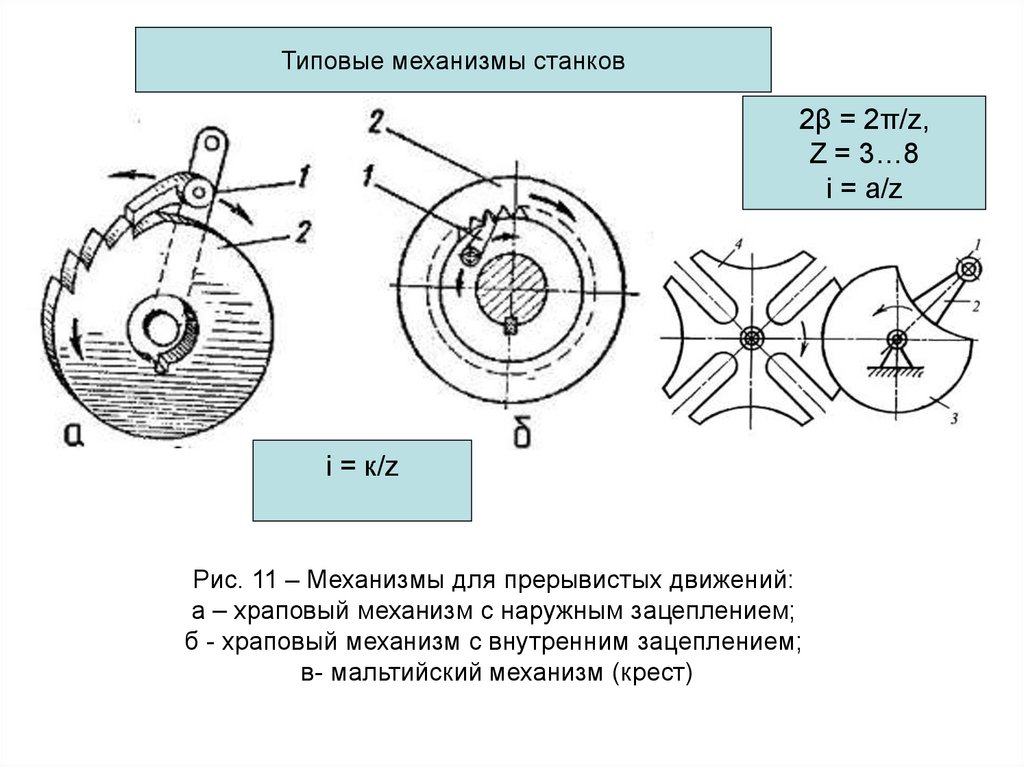

Типовые механизмы станков2β = 2π/z,

Z = 3…8

i = а/z

i = к/z

Рис. 11 – Механизмы для прерывистых движений:

а – храповый механизм с наружным зацеплением;

б - храповый механизм с внутренним зацеплением;

в- мальтийский механизм (крест)

62.

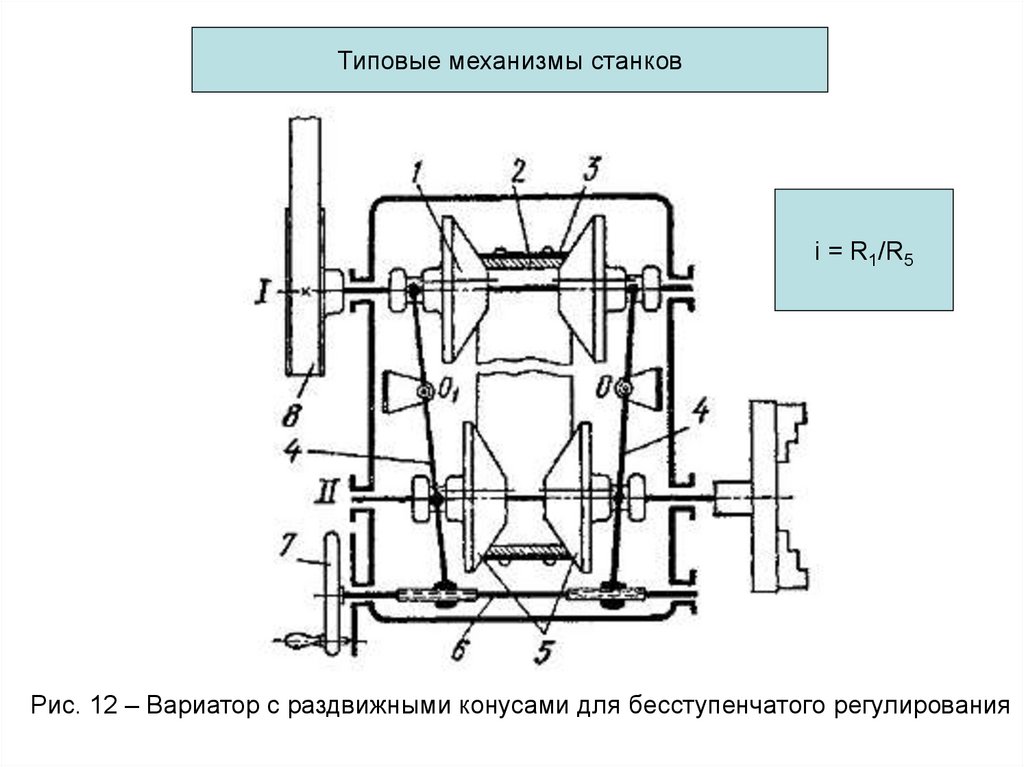

Типовые механизмы станковi = R1/R5

Рис. 12 – Вариатор с раздвижными конусами для бесступенчатого регулирования

63. Типовые приводы и механизмы для бесступенчатого изменения скоростей вращения

64. Типовые механизмы для ступенчатого изменения скоростей вращения

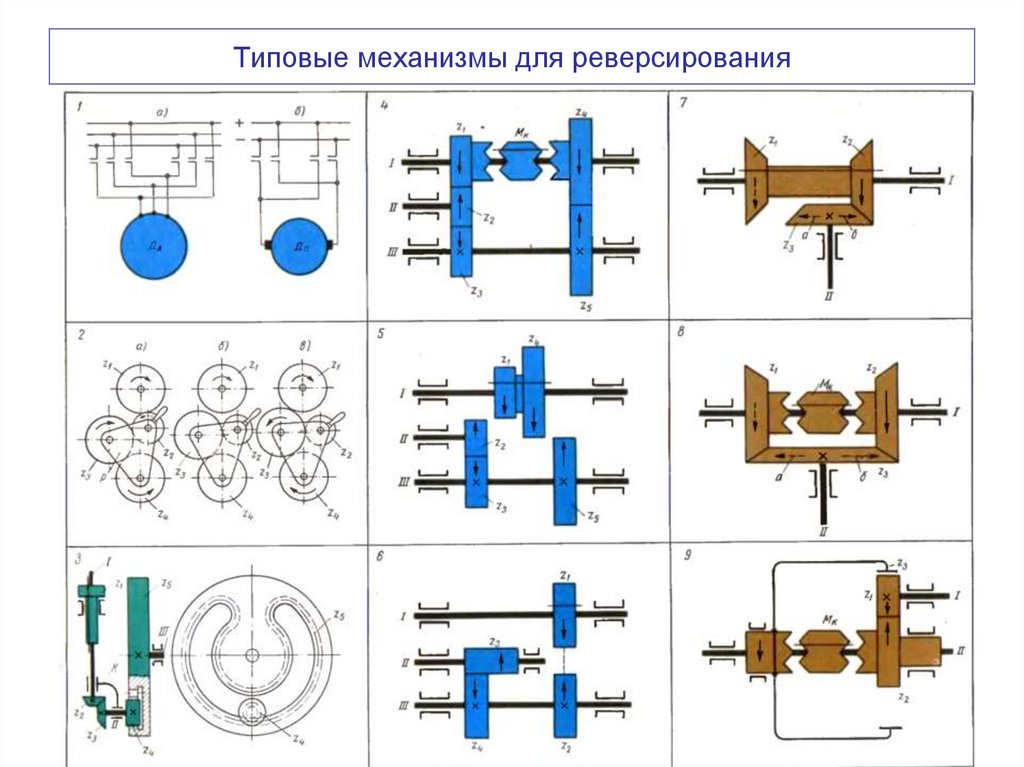

65. Типовые механизмы для реверсирования

66. Типовые механизмы для преобразования вращательного движения в прямолинейное поступательное движение

67. Типовые механизмы для получения прерывистого движения

68.

1. Основные сведения осистемах управления

69.

Управлениеметаллорежущими

станками – это воздействие на его

механизмы и устройства для выполнения

требуемого технологического процесса

обработки

заготовки

с

заданными

точностью,

производительностью

и

себестоимостью обработки.

Управление станком может выполняться:

оператором вручную (непрограммные

системы управления)

- или без его непосредственного участия

человека системой автоматического

управления

(программные

системы

управления).

70.

Рис. 1 – Схемы управления станками71.

Непрограммные СУ подразделяются насобственно ручные и дистанционные.

Ручное управление характерно тем, что

рукоятки

и

кнопки

располагаются

непосредственно на корпусе коробки

скоростей (подач) в удобной для

обслуживания зоне.

Дистанционное управление подразумевает

значительную

удаленность

зоны

обслуживания от исполнительного органа,

поэтому задающие органы должны быть

размещены вне привода

72.

При автоматическом управлении станком(программные СУ) функции его управления

выполняет

система

автоматического

управления (САУ), работающая по заранее

составленной управляющей программе,

вводимой в систему управления с помощью

соответствующего программоносителя.

В качестве программоносителя используют

кулачки, копиры, линейки с упорами,

перфоленты, магнитные ленты, а также

запоминающие устройства различного типа

(например, ОЗУ, флеш-память).

73.

САУ подразделяются на:- системы управления с распределительным

валом (СУсРВ);

- копировальные СУ;

- цикловое программное управление (ЦПУ);

- числовое программное управление (ЧПУ).

74.

Механизмы перемещения подвижныхэлементов кинематических цепей.

Для

перемещения

подвижных

элементов используют поводковые и

ползунковые

механизмы

переключения.

75.

Рис. 4 – Механизмы для перемещения подвижныхэлементов переключаемых кинематических цепей

76.

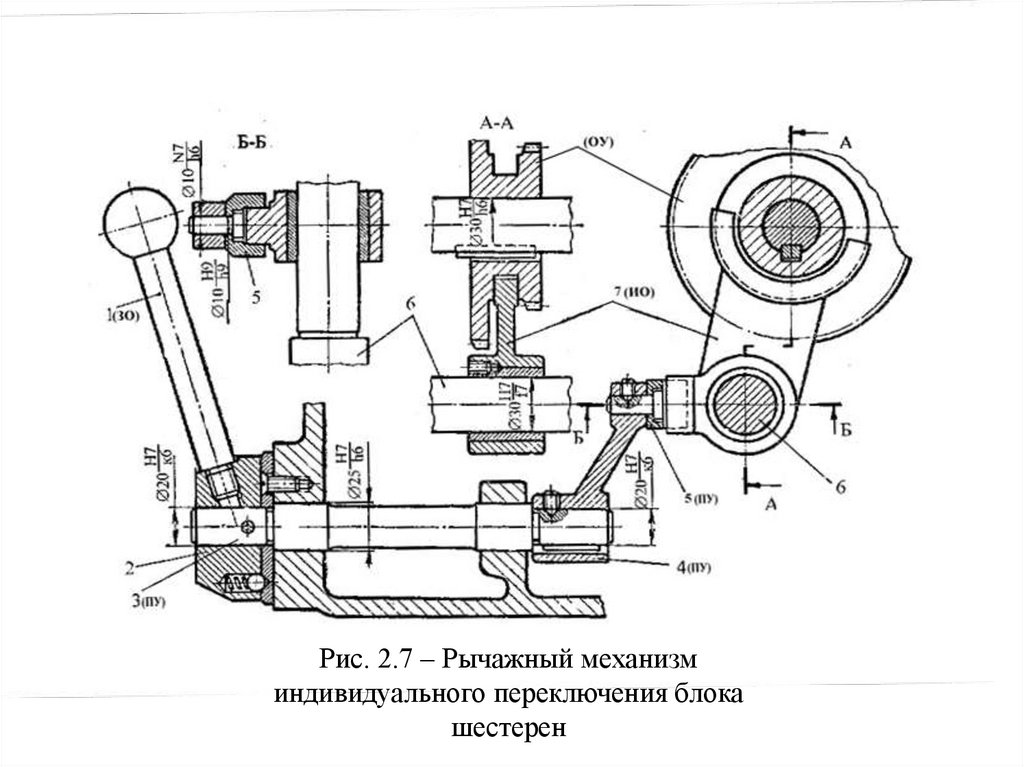

Рис. 2.7 – Рычажный механизминдивидуального переключения блока

шестерен

77.

Система автоматическогоуправления

представляет собой комплекс устройств

и средств связи, обеспечивающих

точное и согласованное во времени

взаимодействие

рабочих

и

вспомогательных

исполнительных

механизмов станка в соответствии с

программой управления, разработанной

на основе принятого технологического

процесса обработки.

78.

Рис. 11 – Классификация САУ79.

Рис. 12 – Схемы копировальных систем управленияпрямого действия

80.

Рис. 13 – Принципиальная схема управления от кулачковогомеханизма

81.

Рис. 14 – Кулачки, устанавливаемые на распределительный вал:а- дисковый; б- цилиндрический (барабанный) и его развертка;

в – командный

82.

Рис. 3.33 – Циклограмма работытокарно-револьверного автомата

83.

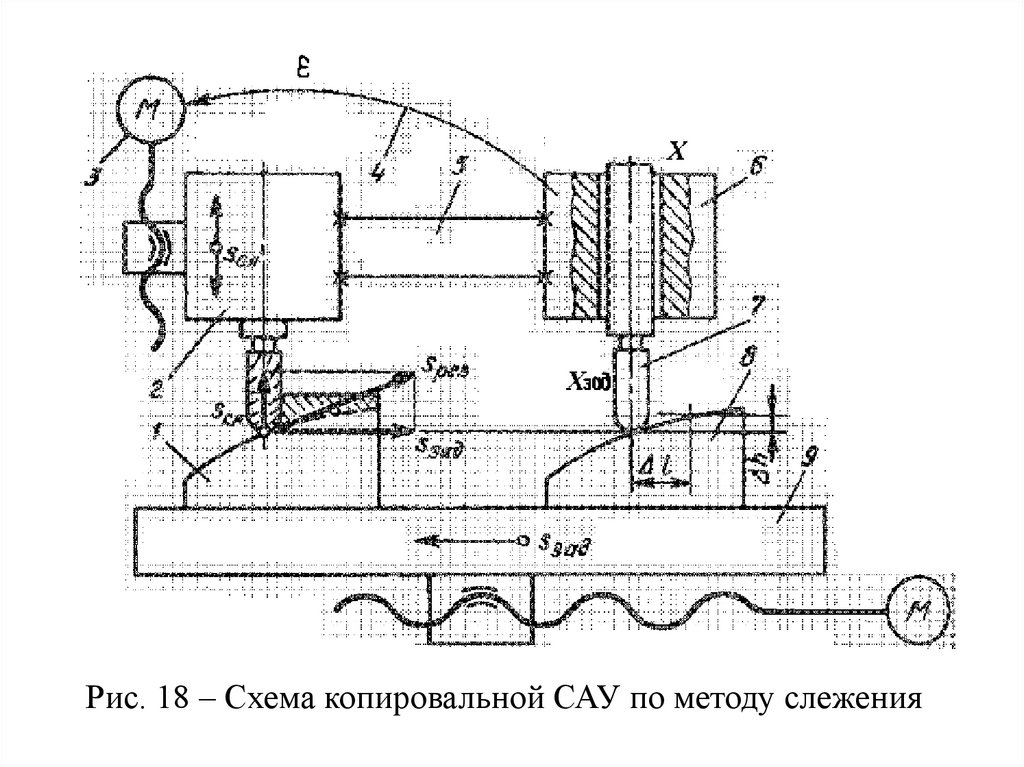

Рис. 18 – Схема копировальной САУ по методу слежения84. Рис. 19 – Схема копировального прибора с индуктивным датчиком

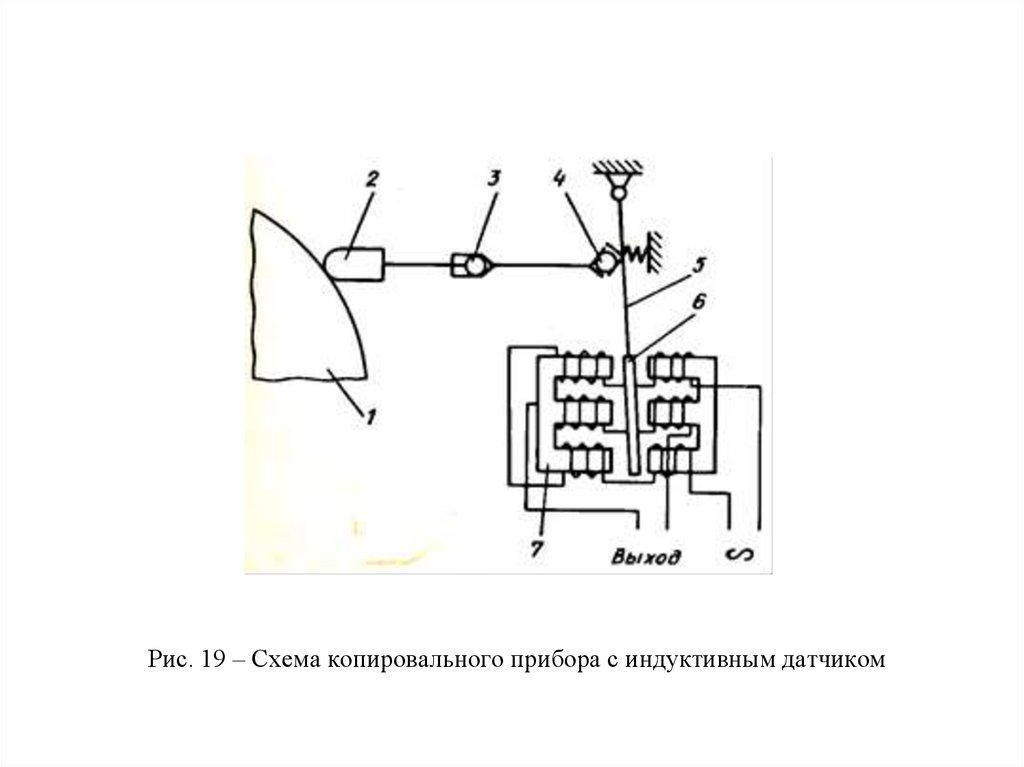

Рис. 19 – Схема копировального прибора с индуктивным датчиком85.

Системы числовогопрограммного управления

(СЧПУ)

86.

Основные принципы ЧПУ станками иклассификация СЧПУ

Числовым программным управлением

металлорежущими станками

называют управление обработкой на

станке по управляющей программе (УП),

заданной в алфавитно-цифровом коде и

представляющей последовательность команд,

записанную на определенном языке и

обеспечивающую заданное функционирование

рабочих органов станка.

87.

Система ЧПУ совокупностьфункционально

взаимосвязанных

и

взаимодействующих

технических

и

программных средств, обеспечивающих

числовое программное управление

станком.

88.

Основойсистемы

ЧПУ

является

устройство ЧПУ (УЧПУ), выдающее

управляющие воздействия в реальном

масштабе машинного времени станка

на

исполнительные

органы

в

соответствии с УП и информацией о

состоянии управляемого объекта.

89.

Классификация систем числовогопрограммного управления (СЧПУ)

проводится по различным признакам:

1) по назначению (исходя из технологических

задач):

системы

позиционные.

прямоугольные, контурные (непрерывные),

универсальные (комбинированные);

2) по числу потоков информации (по

наличию

обратной

связи):

системы

незамкнутые (разомкнутые), замкнутые, в том

числе самоприспособляющиеся (адаптивные);

90. Классификация СЧПУ

3) по принципу задания программы:- с представлением программы в

декодированном виде на магнитной

ленте, в кодированном виде (в

абсолютных

координатах

или

приращениях);

- с передачей программы на станок от

специальных устройств (CD, флеш) или

непосредственно от центральной ЭВМ;

91. Классификация СЧПУ

4) по типу привода:системы со ступенчатым приводом

(только

для

позиционной

и

прямоугольной обработки),

с регулируемым приводом (для

позиционной

и

прямоугольной

обработки),

- со следящим и с шаговым приводом;

92. Классификация СЧПУ

5) по количеству одновременноуправляемых координат:

-по одной, двум, трем, четырем и более

координатам.

6. По уровню технических возможностей:

- NC (ЧПУ), HNC, SNC, CNC, DNC,

РCNC.

93. Классификация СЧПУ по наличию обратной связи

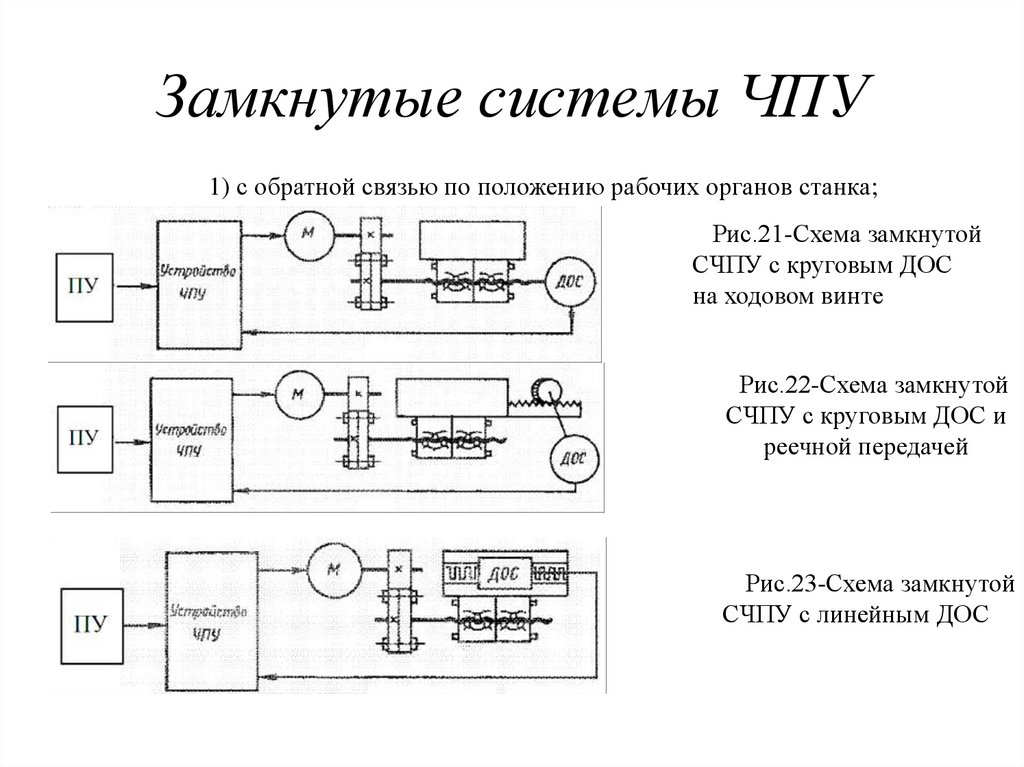

Рис. 20-Схема разомкнутой СЧПУ приводом подач станков94. Замкнутые системы ЧПУ

1) с обратной связью по положению рабочих органов станка;Рис.21-Схема замкнутой

СЧПУ с круговым ДОС

на ходовом винте

Рис.22-Схема замкнутой

СЧПУ с круговым ДОС и

реечной передачей

Рис.23-Схема замкнутой

СЧПУ с линейным ДОС

95. Токарно-винторезный станок мод 16К20

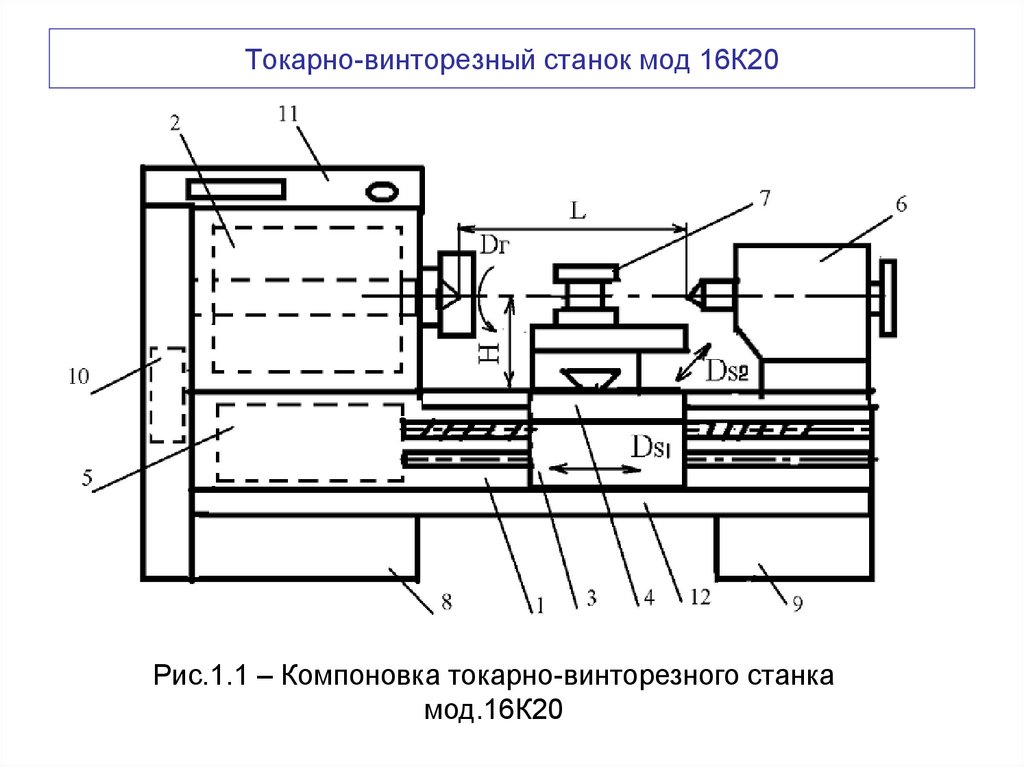

Рис.1.1 – Компоновка токарно-винторезного станкамод.16К20

96. Токарно-винторезный станок мод 16К20

Рис.1.2– Основные схемы токарной обработкицилиндрических поверхностей

97. Токарно-винторезный станок мод 16К20

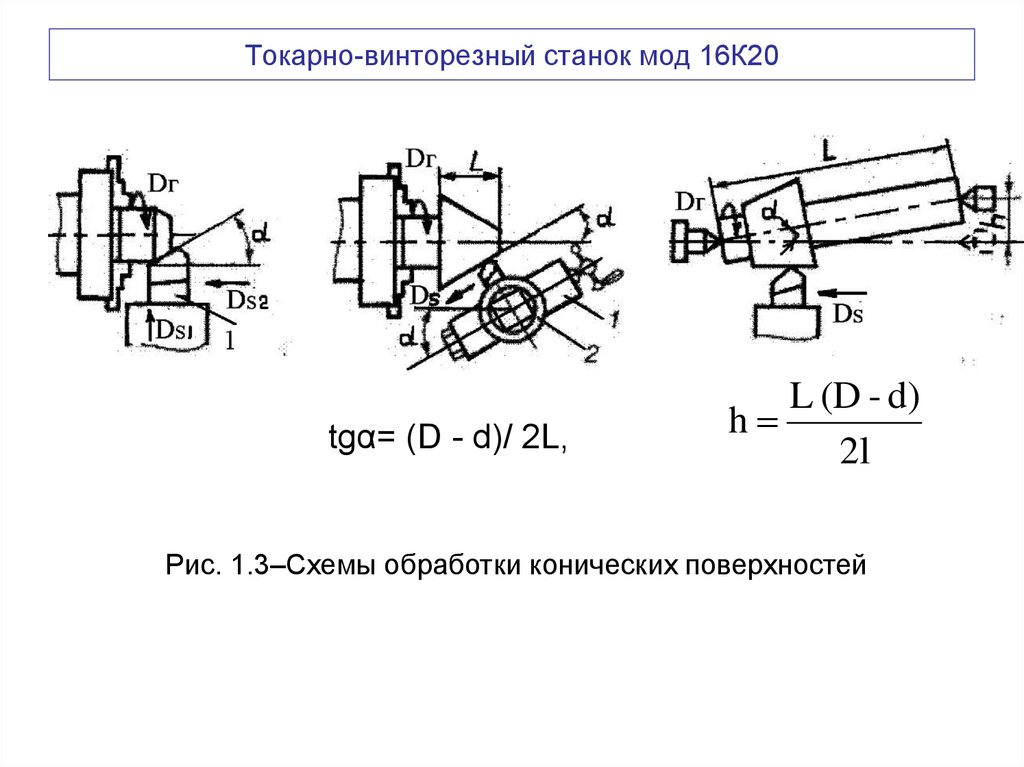

tgα= (D - d)/ 2L,L (D - d)

h

2l

Рис. 1.3–Схемы обработки конических поверхностей

98. Токарно-винторезный станок мод 16К20

Рис.1.4– Установка заготовки в центрах99. Токарно-винторезный станок мод 16К20

6Рис. 1.5– Схемы закрепления инструмента на токарном станке

100. Токарно-винторезный станок мод 16К20

Рис.1.6 – Кинематическая схема станка мод. 16К20101. Токарно-винторезный станок мод 16К20

Привод главного движенияа) Конечные элементы цепи

эл. двигатель - шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи.

n эл. двигателя i р.п. i к.с. n шп.

,

где: iр.п., iк.с. – передаточные отношения ременной передачи и коробки скоростей.

1460

148

51

56 24

29

38 15

38 15

45 18 30

0,98 или или , или

или

или

n шп. об/мин

268

39

34 55

47

38 60

38 60

45 72 60

г) Уравнение настройки.

Получение 22 скоростей вращения шпинделя обеспечивается блоками

зубчатых колес Б1 – Б4.

iк.с.

n шп.

n шп.

n

шп.

n эл.дв i р.п. 1460 148 0,98 784

268

102. Токарно-винторезный станок мод 16К20

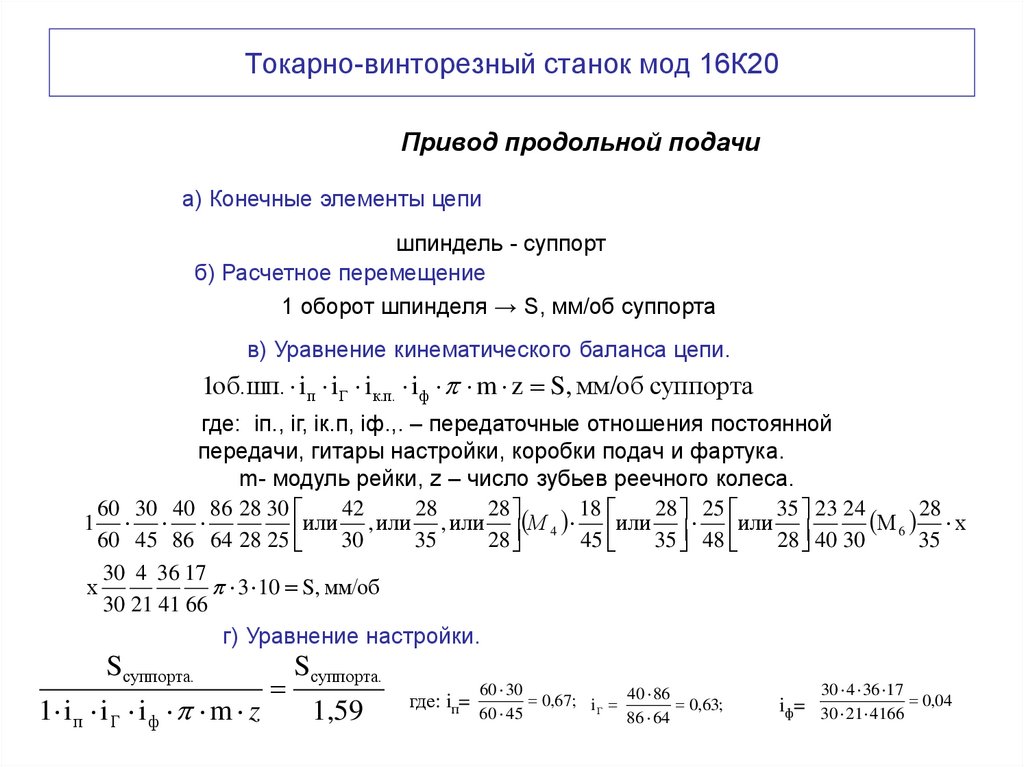

Привод продольной подачиа) Конечные элементы цепи

шпиндель - суппорт

б) Расчетное перемещение

1 оборот шпинделя → S, мм/об суппорта

в) Уравнение кинематического баланса цепи.

1об.шп. iп i Г iк.п. iф m z S, мм/об суппорта

где: iп., iг, iк.п, iф.,. – передаточные отношения постоянной

передачи, гитары настройки, коробки подач и фартука.

m- модуль рейки, z – число зубьев реечного колеса.

60 30 40 86 28 30

42

28

28

18

28 25

35 23 24

28

1

или

,

или

,

или

М

или

или

М

х

4

6

60 45 86 64 28 25

30

35

28

45

35 48

28 40 30

35

30 4 36 17

х

3 10 S, мм/об

30 21 41 66

г) Уравнение настройки.

Sсуппорта.

1 i п i Г i ф m z

Sсуппорта.

1,59

где: iп=

60 30

0,67; i Г 40 86 0,63;

60 45

86 64

30 4 36 17

iф= 30 21 4166 0,04

103. Токарно-револьверные станки

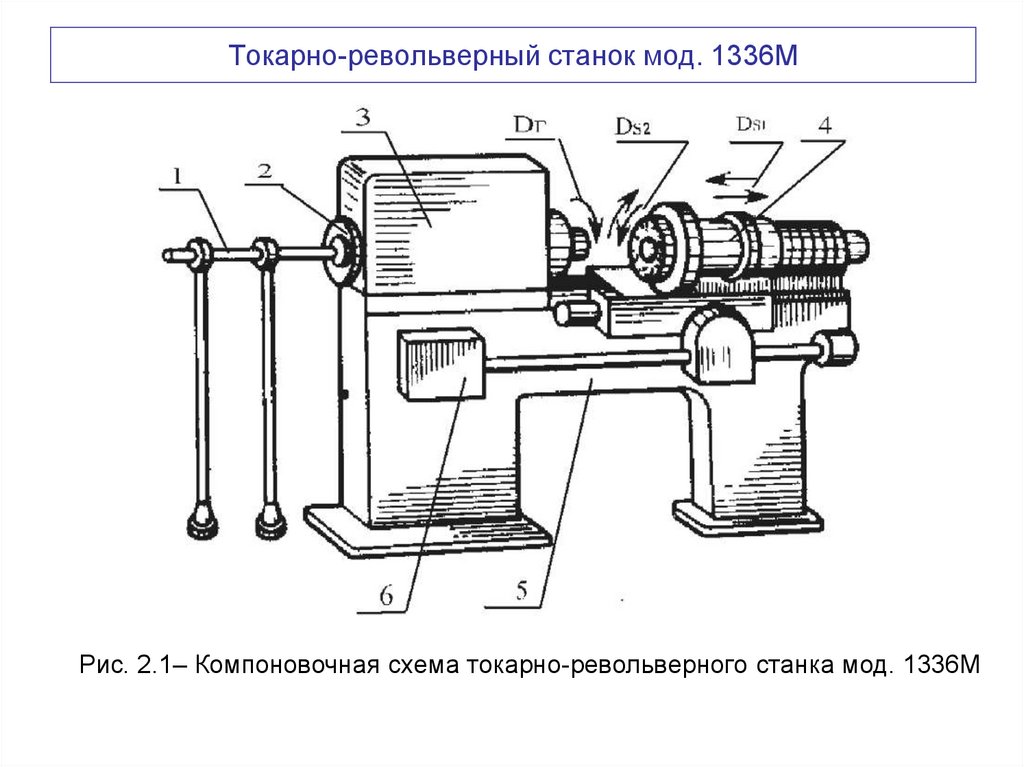

Типы револьверных головок104. Токарно-револьверный станок мод. 1336М

Рис. 2.1– Компоновочная схема токарно-револьверного станка мод. 1336М105. Токарно-револьверный станок мод. 1336М

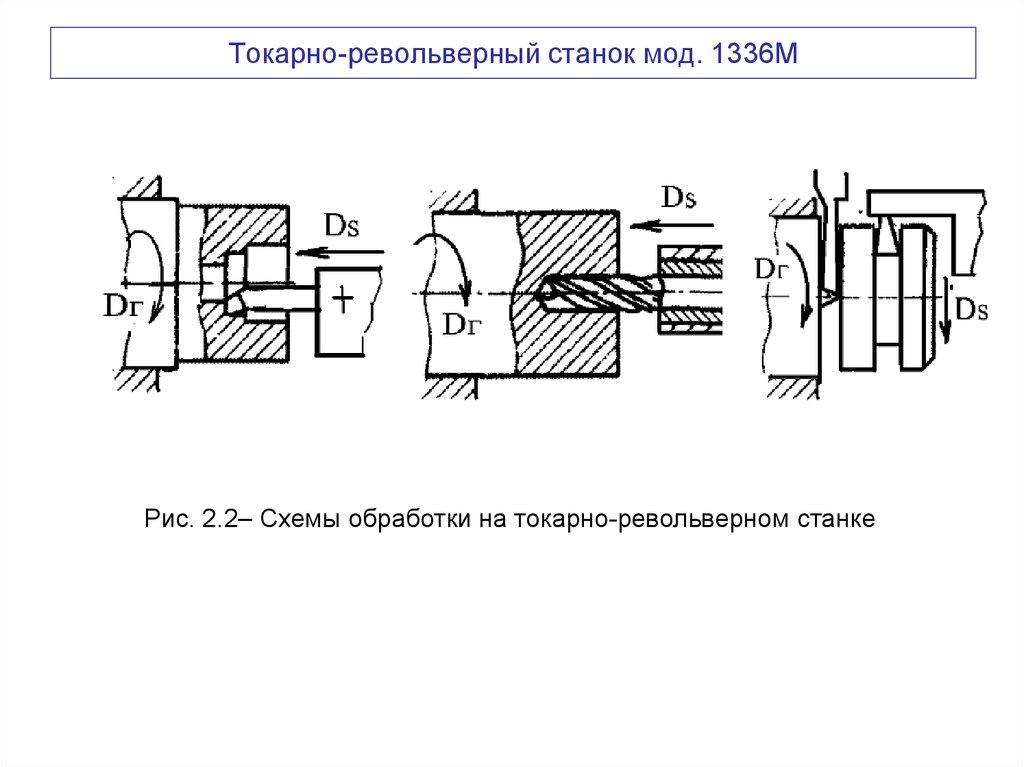

Рис. 2.2– Схемы обработки на токарно-револьверном станке106. Токарно-револьверный станок мод. 1336М

Рисунок 2.3– Схемы совмещенных переходов обработки детали107. Токарно-револьверный станок мод. 1336М

Рисунок 2.4– Конструкции приспособлений крепления инструмента108. Токарно-револьверный станок мод. 1336М

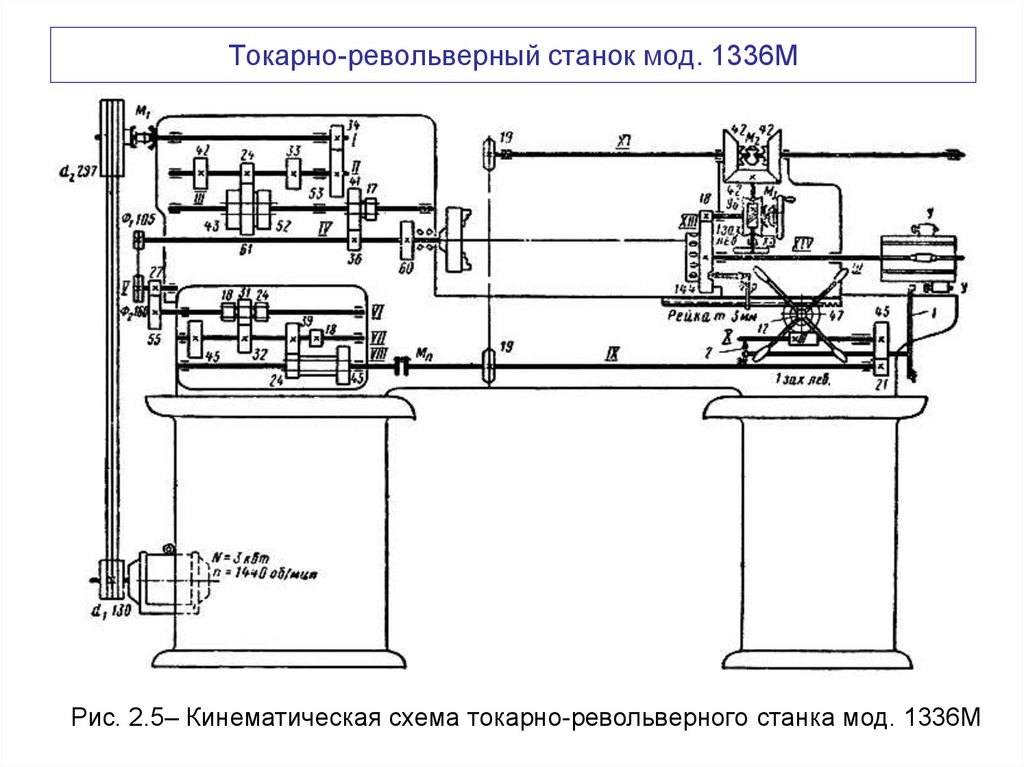

Рис. 2.5– Кинематическая схема токарно-револьверного станка мод. 1336М109. Токарно-револьверный станок мод. 1336М

Привод главного движения.а) Конечные элементы цепи.

эл. двигатель - шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи.

n эл. двигателя i р.п. i к.с. n шп.

где: iр.п., iк.с. – передаточные отношения ременной передачи и коробки скоростей.

1440

130

34. 24

33 42 41

17

0,98 или ; или n шп. об/мин

297

53 61

52 43 36

60

г) Уравнение настройки.

Получение 12 различных частот вращения шпинделя обеспечивается двумя

блоками зубчатых колес (тройным – Б1 и двойным – Б2), а также заменой

местами зубчатых колес 34-53.

iк.с.=

n шп.

n шп.

n

шп.

n эл.дв i р.п. 1440 130 0,98 620

297

110. Токарно-револьверный станок мод. 1336М

Привод продольной подачи.а) Конечные элементы цепи.

шпиндель – револьверная головка

б) Расчетное перемещение

1 оборот шпинделя → S, мм/об рев. головки

в) Уравнение кинематического баланса цепи.

1об.шп. i р.п. i п.1 i к.п. i п.2 i ч.п. m z S, мм/об рев. гол.

где: iр.п., iч.п.., iп., iк.п... – передаточные отношения ременной, червячной, постоянной

передач и коробки подач.

m- модуль рейки; z- число зубьев реечной шестерни.

1

105

27 31

18 24 39

18 21 1

0,98 или. ; или 3,14 3 12 S мм/об,

160

55 32

45 39 24

45 45 47

г) Уравнение настройки.

Получение 6 различных величин подач осуществляется применением двух

подвижных блоков зубчатых колес (тройного – Б3 и двойного – Б4)

Sрев.гол..

S

рев.гол.

iк.п.=

1 i р.п. i п.1 i п.2 i ч.п. m z

11

Уравнение кинематического баланса цепи поперечной подачи:.

1

105

27 31

18 24 39

18 19 42 1 18

0,98 или ; или

2 R S мм/об,

160

55 32

45 39 24

45 19 42 96 144

111. Токарные лобовые станки

а)б)

Рисунок 3.1 – Компоновки токарно-лобовых станков

6

112. Токарно-карусельные станки

а)б)

Рис. 3.2-. Компоновки одностоечного и двухстоечного мод.1553

токарно-карусельных станков

113. Токарно-карусельный станок мод. 1553

а)б)

в)

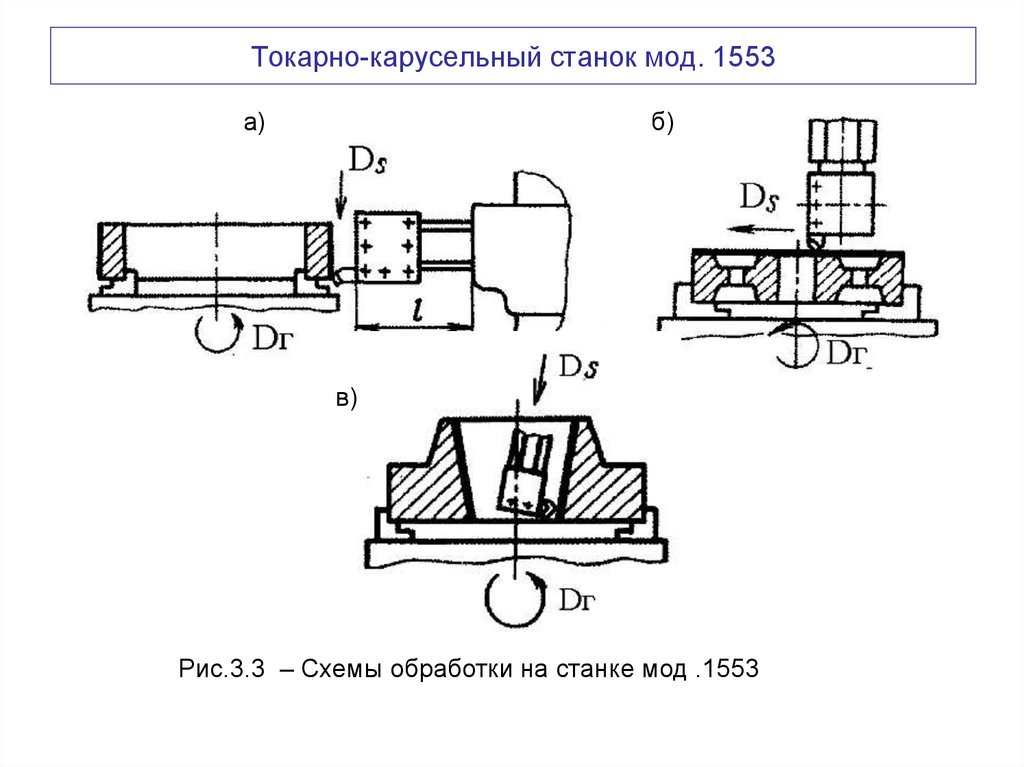

Рис.3.3 – Схемы обработки на станке мод .1553

114. Токарно-карусельный станок мод.1553

а)б)

в)

г)

Рис. 3.4 – Кулачок (а) и схемы (б, в, г) закрепления заготовок

115. Токарно-карусельный станок мод. 1553

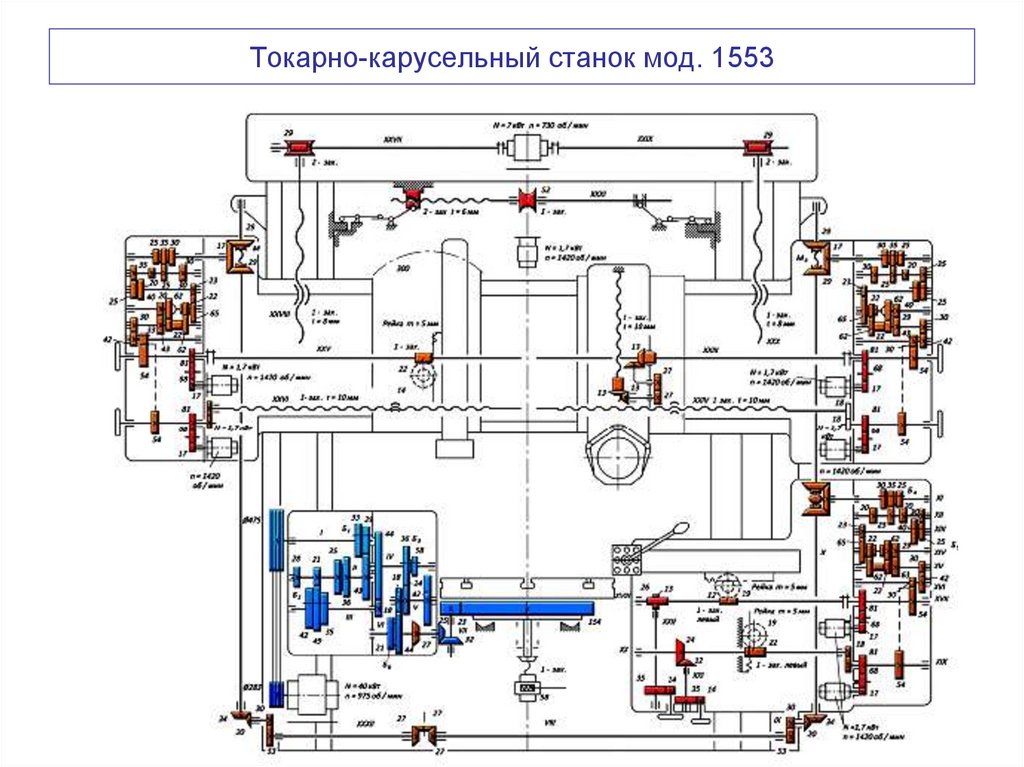

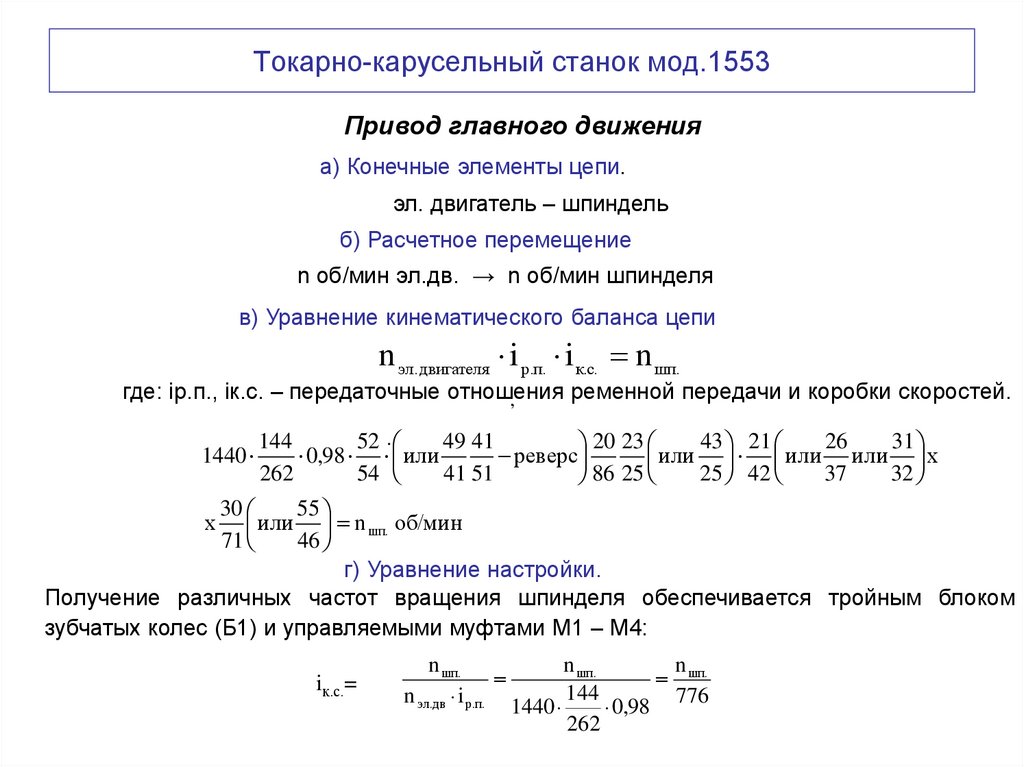

116. Токарно-карусельный станок мод.1553

Привод главного движенияа) Конечные элементы цепи.

эл. двигатель – шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. двигателя i р.п. i к.с. n шп.

где: iр.п., iк.с. – передаточные отношения

ременной передачи и коробки скоростей.

,

1440

144

52 .

49 41

43 21

26

31

20 23

0,98 или

реверс

или или или х

262

54

41 51

25 42

37

32

86 25

30

55

или n шп. об/мин

71

46

г) Уравнение настройки.

Получение различных частот вращения шпинделя обеспечивается тройным блоком

зубчатых колес (Б1) и управляемыми муфтами М1 – М4:

х

iк.с.=

n шп.

n эл.дв i р.п.

n шп.

n

шп.

144

776

1440

0,98

262

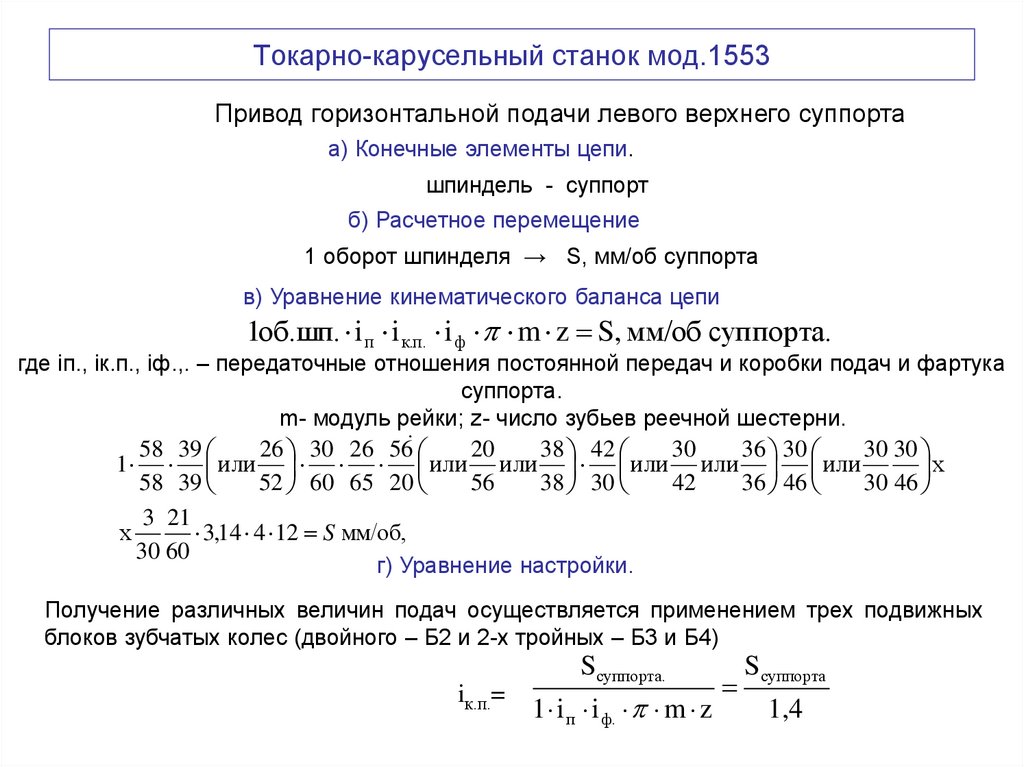

117. Токарно-карусельный станок мод.1553

Привод горизонтальной подачи левого верхнего суппортаа) Конечные элементы цепи.

шпиндель - суппорт

б) Расчетное перемещение

1 оборот шпинделя → S, мм/об суппорта

в) Уравнение кинематического баланса цепи

1об.шп. i п i к.п. i ф m z S, мм/об суппорта.

где iп., iк.п., iф.,. – передаточные отношения постоянной передач и коробки подач и фартука

суппорта.

m- модуль рейки; z- число зубьев реечной шестерни.

.

58 39

26 30 26 56

20

38 42

30

36 30

30 30

1 или или или или или или

х

58 39

52 60 65 20

56

38 30

42

36 46

30 46

х

3 21

3,14 4 12 S мм/об,

30 60

г) Уравнение настройки.

Получение различных величин подач осуществляется применением трех подвижных

блоков зубчатых колес (двойного – Б2 и 2-х тройных – Б3 и Б4)

iк.п.=

Sсуппорта.

1 i п i ф. m z

Sсуппорта

1,4

118. Многорезцовый токарный полуавтомат мод.1А730

Рис. 4.1. – Компоновка многорезцового токарного полуавтомата мод 1А730119. Многорезцовый токарный полуавтомат мод.1А730

Рис. 4.2 – Схема работы многорезцового полуавтомата120. Многорезцовый токарный полуавтомат мод.1А730

Рис. 4.4 – Схема обработки на многорезцовом полуавтомате121. Многорезцовый токарный полуавтомат мод.1А730

Рис. 4.5 - Конструкция двойного резцедержателя122. Многорезцовый токарный полуавтомат мод.1А730

123. Многорезцовый токарный полуавтомат мод.1А730

Привод главного движенияа) Конечные элементы цепи.

электродвигатель - шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. двигателя i р.п. i н. i п n шп.

где: iр.п., iп , iн. – передаточные отношения ременной и постоянной передачи и органа

настройки цепи.

.

1450

а 26

120

0,985 1

n шп. об/мин

283

b1 78

г) Уравнение настройки.

iн.=

n шп.

n шп.

n

a1

шп.

b1 n эл.дв i р.п. i п 1450 120 0,985 26 202

283

78

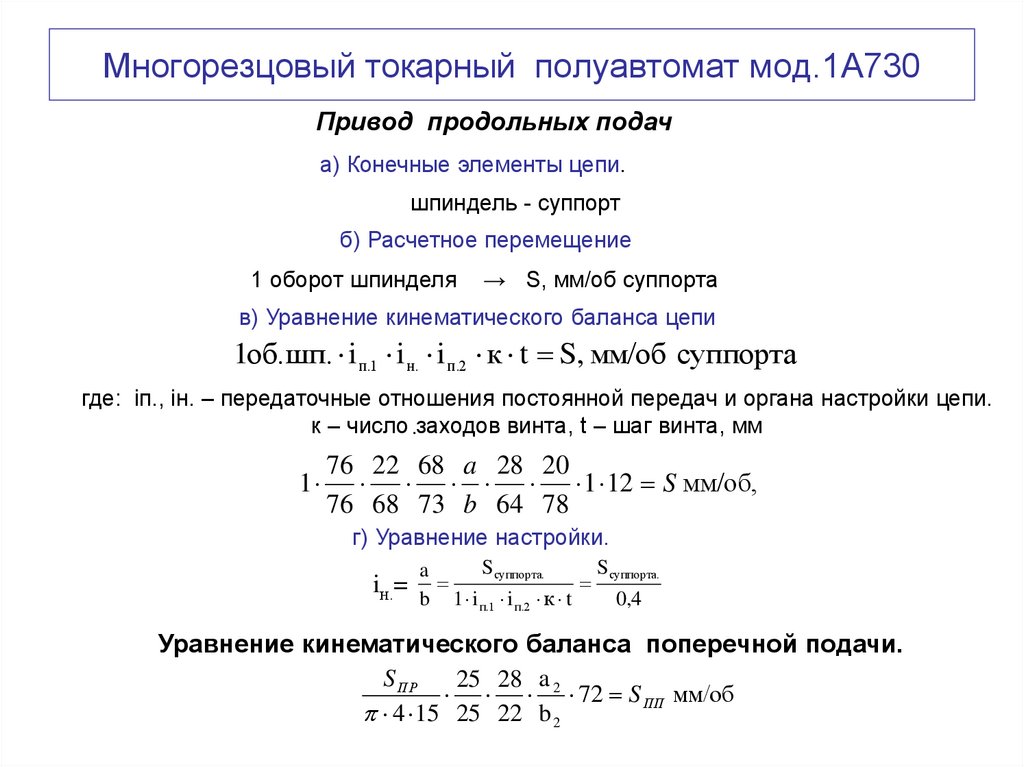

124. Многорезцовый токарный полуавтомат мод.1А730

Привод продольных подача) Конечные элементы цепи.

шпиндель - суппорт

б) Расчетное перемещение

1 оборот шпинделя

→ S, мм/об суппорта

в) Уравнение кинематического баланса цепи

1об.шп. i п.1 i н. i п.2 к t S, мм/об суппорта

где: iп., iн. – передаточные отношения постоянной передач и органа настройки цепи.

к – число .заходов винта, t – шаг винта, мм

1

76 22 68 a 28 20

1 12 S мм/об,

76 68 73 b 64 78

г) Уравнение настройки.

iн.=

Sсуппорта.

Sсуппорта.

a

b 1 i п.1 i п.2 к t

0,4

Уравнение кинематического баланса поперечной подачи.

S ПР

25 28 a

2 72 S ПП мм/об

4 15 25 22 b 2

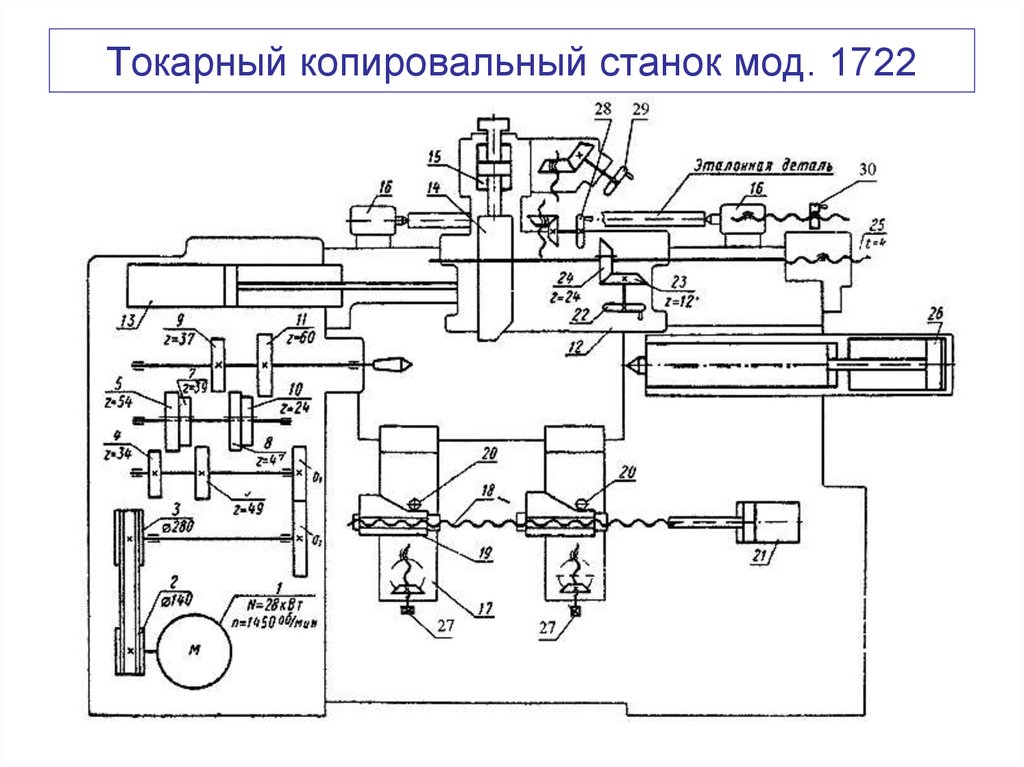

125. Токарный копировальный станок мод. 1722

Рис. 4.7 – Компоновка токарного копировального полуавтоматамод. 1722

126. Токарный копировальный станок мод. 1722

Рис. 4.8 – Принципиальная схема работы полуавтомата127. Токарный копировальный станок мод. 1722

а)б)

в)

Рис. 4.10 – Схемы обработки деталей на полуавтомате

а, б – с применением подрезных суппортов;

в – с помощью копировального суппорта.

128. Токарный копировальный станок мод. 1722

Рис. 4.11 – Закрепление заготовки в поводковом патроне129. Токарный копировальный станок мод. 1722

130. Токарный копировальный станок мод. 1722

Привод главного движения.а) Конечные элементы цепи.

электродвигатель - шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. двигателя i р.п. i н i к.с. n шп.

где: iр.п., iк.с. – передаточные отношения ременной передачи и коробки скоростей;

iн – передаточное

отношение органа настройки цепи.

.

1450

а 34

140

49 47

24

0,98 1 или или n шп. об/мин

280

b1 54

39 37

60

г) Уравнение настройки.

Получение различных скоростей вращение шпинделя обеспечивается блоками зубчатых

колес Б1, Б2 и сменными зубчатыми колесами:

iн.=

n шп.

n шп.

a1

b1 n эл.дв i р.п. i к.с. 710 i к.с.

131. Токарный копировальный станок мод. 1722

Привод подачи подрезных суппортов в поперечном направленииРис. 4.13 -. Копир поперечной подачи суппорта:

а) Конечные элементы цепи.

насос высокого давления - суппорт

б) Расчетное перемещение

n об/мин ротора насоса нагнетания → S,мм/мин суппорта

в) Уравнение кинематического баланса цепи

n ротора V tg S, мм/мин

где: V - скорость штока цилиндра, м/мин;

α – угол подъема копира, град. (рис. 4.13).

132. Токарный копировальный станок мод. 1722

Привод подачи подрезных суппортов в поперечном направлении4 Q 1000

tg S мм/мин

2

2

D d

где Q – производительность шестеренного насоса, м3/мин,

D – диаметр цилиндра,мм

d – диаметр штока. мм

Учитывая, что производительность шестеренного насоса равна

Q

окончательно получается:

d 0 (D е d 0 )bn

10

6

010 3

г) Уравнение настройки.

4d 0 (D е d 0 )bn

0 tg S

6

2

2

10 D d

где d0 – диаметр делительной окружности зубчатого колеса, мм;

Dе – диаметр окружности выступов, мм;

b – ширина зуба, мм;

n – частота вращения колеса или ротора, об/мин;

η0 = 0,7 ÷0,95 – объемный КПД насоса

Уравнение настройки продольной подачи копировального суппорта

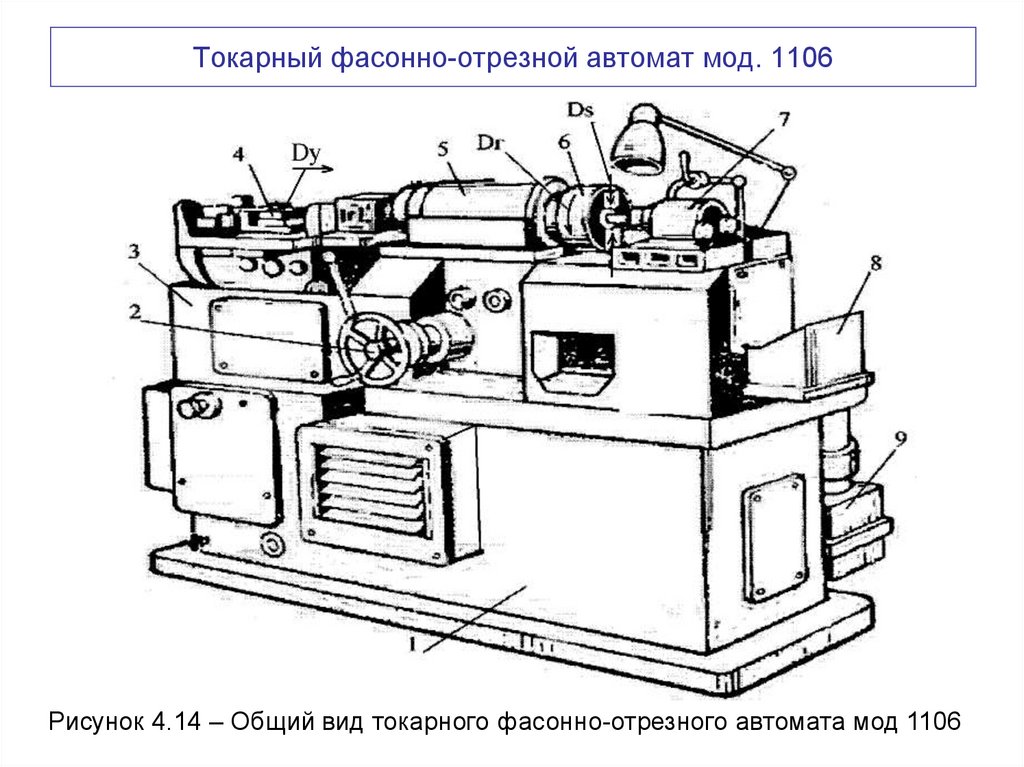

имеет аналогичный вид

133. Токарный фасонно-отрезной автомат мод. 1106

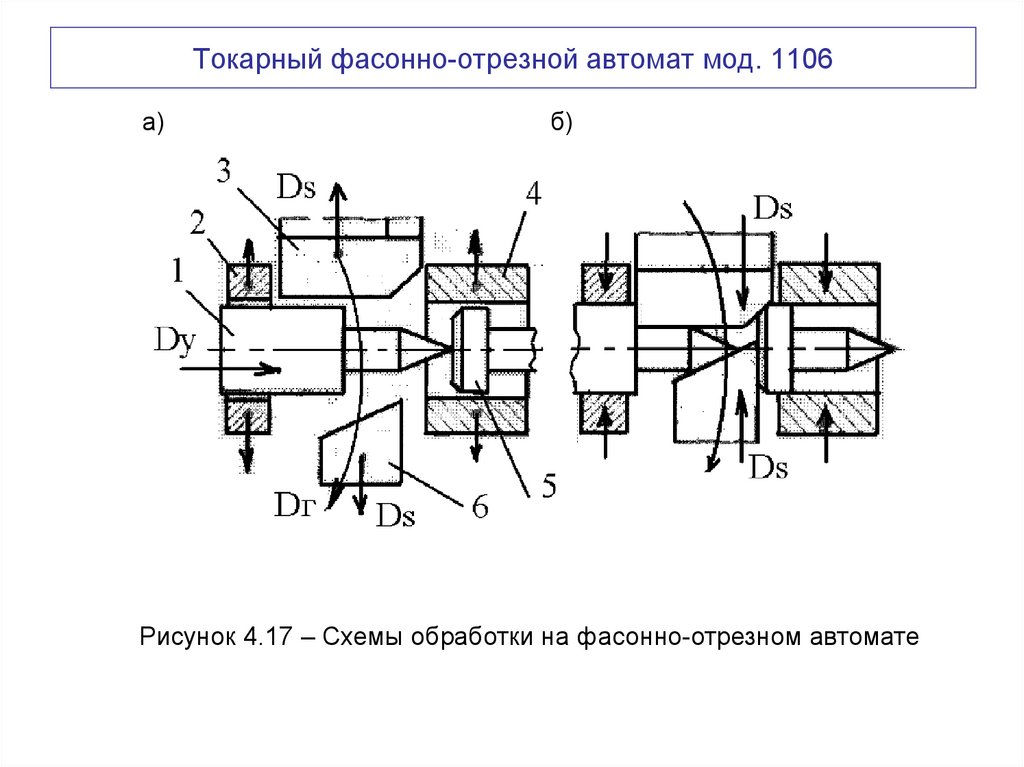

Рисунок 4.14 – Общий вид токарного фасонно-отрезного автомата мод 1106134. Токарный фасонно-отрезной автомат мод. 1106

Рисунок 4.15 – Принципиальная схема работы автомата мод 1106135. Токарный фасонно-отрезной автомат мод. 1106

а)б)

Рисунок 4.17 – Схемы обработки на фасонно-отрезном автомате

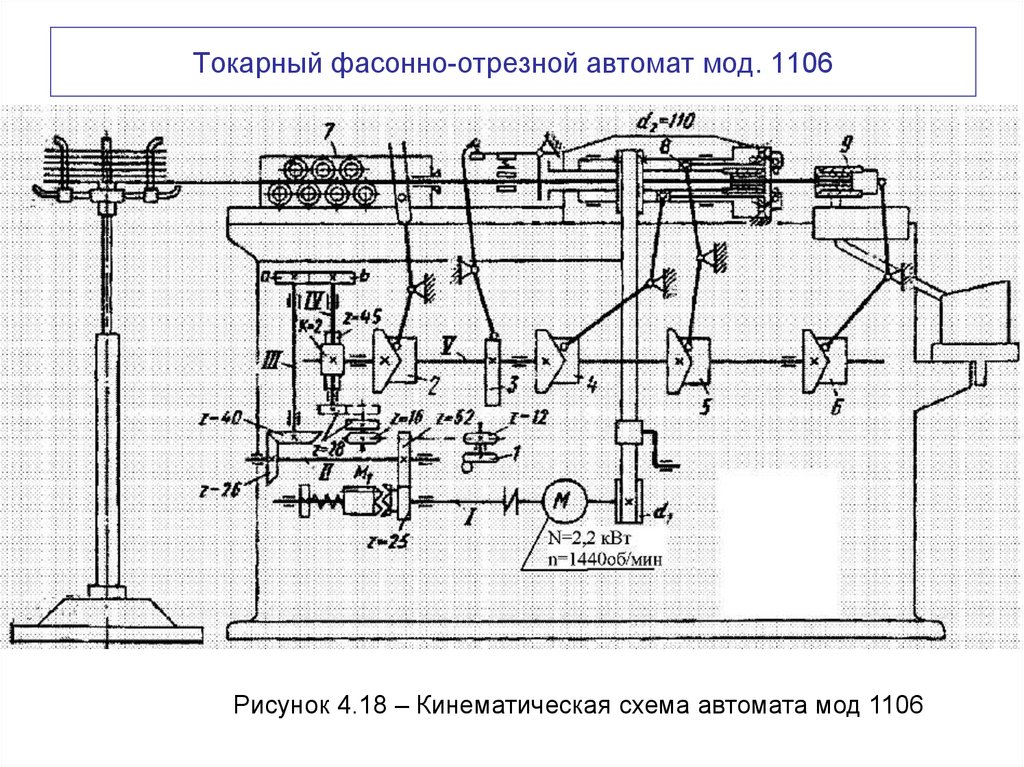

136. Токарный фасонно-отрезной автомат мод. 1106

Рисунок 4.18 – Кинематическая схема автомата мод 1106137. Токарный фасонно-отрезной автомат мод. 1106

Привод главного движения.а) Конечные элементы цепи.

электродвигатель – шпиндель с резцовой головкой

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя с резцовой головкой

в) Уравнение кинематического баланса цепи

n эл. двигателя i р.п. n шп..

где: iр.п. – передаточные отношения ременной передачи

.

1440

d1

0,98 n шп.. об/мин

110

г) Уравнение настройки.

d1.=

n шп. 110

n

шп

1440 0,98 12,8

138. Токарный фасонно-отрезной автомат мод. 1106

Привод вращения распределительного вала.а) Конечные элементы цепи.

электродвигатель – распределительный вал (р.в)

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин р.в

в) Уравнение кинематического баланса цепи

n эл. двигателя i .пп i Н n р.в.

где: iп. – передаточное отношение постоянных передач кинематической цепи;

iН – передаточное отношении звена настройки цепи.

1440

25 26 a 2

n р.в. об/мин

52 40 b 45

г) Уравнение настройки.

n р.в

n р.в.

n р.в

a

iН

b n эл. дв i п 1440 25 26 2

20

52 40 45

139. Токарный автомат продольного точения мод. 1Б10П

Рисунок 4.19 –Компоновочная схема автомата продольного точениямод. 1Б10П

140. Токарный автомат продольного точения мод. 1Б10П

а)б)

Рисунок 4.20 –Принципиальная схема работы автомата мод. 1Б10П

141. Токарный автомат продольного точения мод. 1Б10П

Рисунок 4.22 – Последовательность обработки детали на автоматемод. 1Б10П

142. Токарный автомат продольного точения мод. 1Б10П

143. Токарный автомат продольного точения мод. 1Б10П

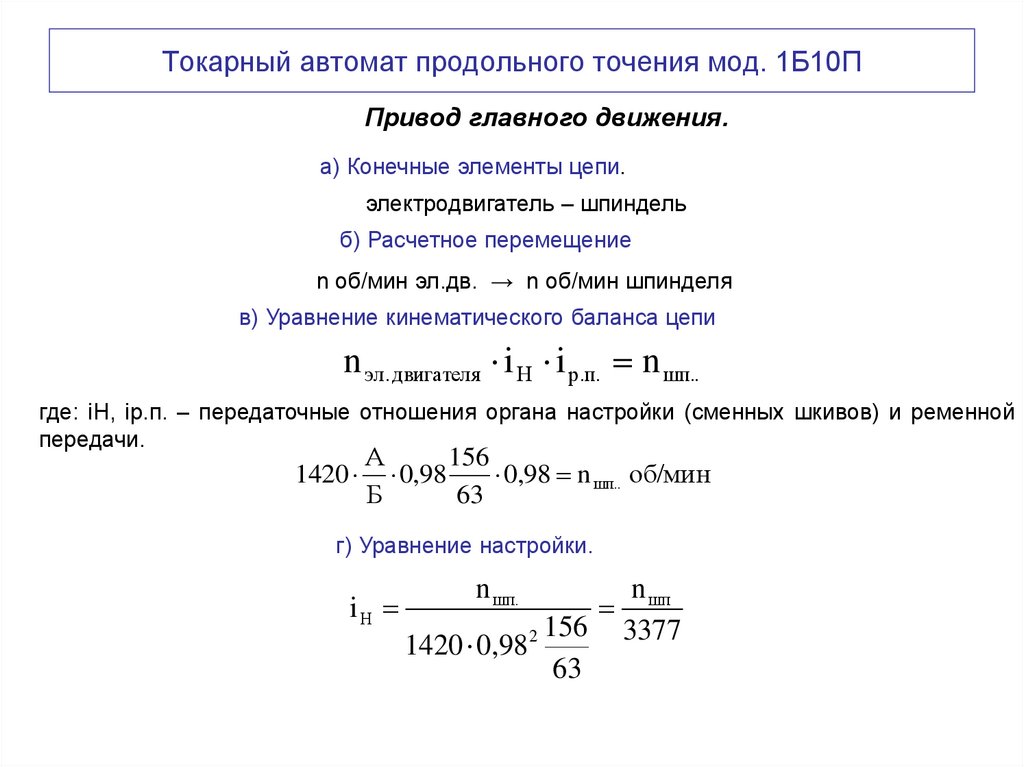

Привод главного движения.а) Конечные элементы цепи.

электродвигатель – шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. двигателя i Н i р.п. n шп..

где: iН, iр.п. – передаточные отношения органа настройки (сменных шкивов) и ременной

передачи.

1420

А

156

0,98

0,98 n шп.. об/мин

Б

63

г) Уравнение настройки.

iН

n шп.

1420 0,98 2

156

63

n шп

3377

144. Токарный автомат продольного точения мод. 1Б10П

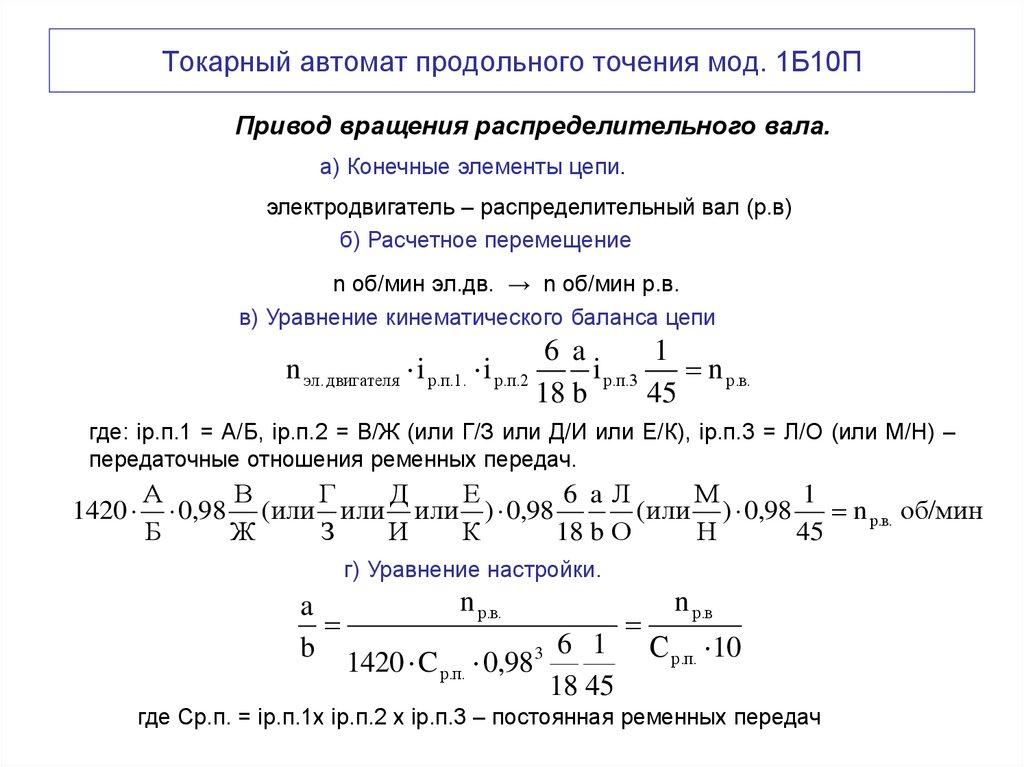

Привод вращения распределительного вала.а) Конечные элементы цепи.

электродвигатель – распределительный вал (р.в)

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин р.в.

в) Уравнение кинематического баланса цепи

n эл. двигателя i р.п.1. i р.п.2

6 a

1

i р.п.3

n р.в.

18 b

45

где: iр.п.1 = А/Б, iр.п.2 = В/Ж (или Г/З или Д/И или Е/К), iр.п.3 = Л/О (или М/Н) –

передаточные отношения ременных передач.

1420

А

В

Г

Д

Е

6 aЛ

М

1

0,98 (или или или ) 0,98

(или ) 0,98 n р.в. об/мин

Б

Ж

З

И

К

18 b О

Н

45

г) Уравнение настройки.

a

b

n р.в.

6 1

1420 C р.п. 0,983

18 45

n р.в

С р.п. 10

где Ср.п. = iр.п.1х iр.п.2 х iр.п.3 – постоянная ременных передач

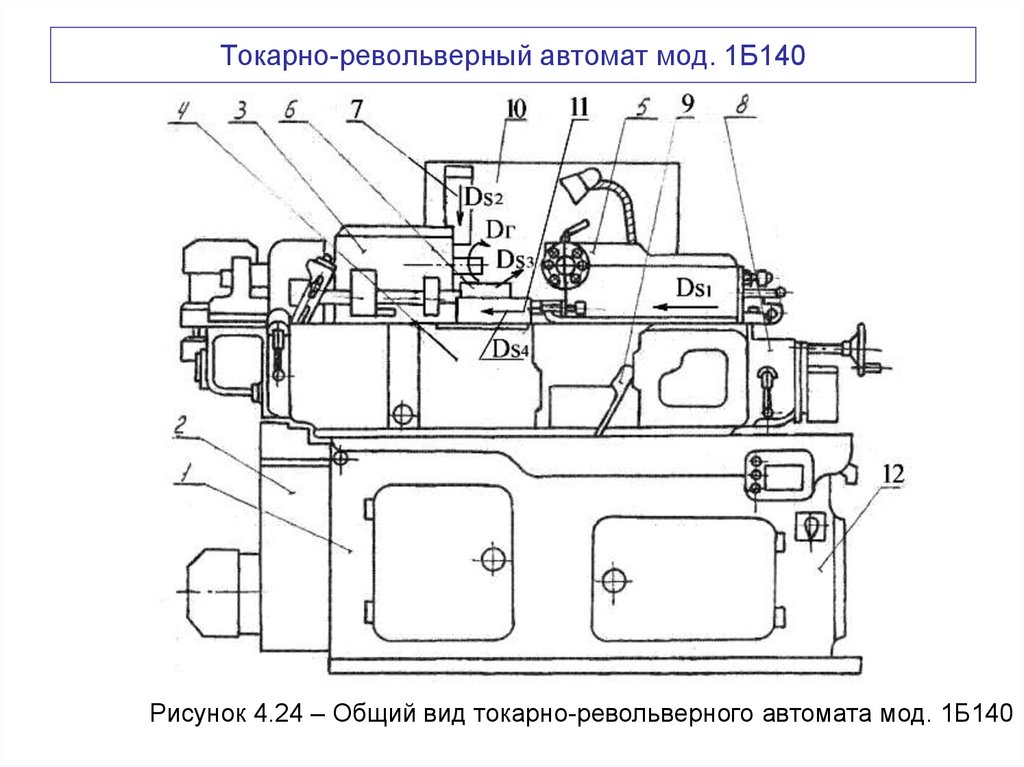

145. Токарно-револьверный автомат мод. 1Б140

Рисунок 4.24 – Общий вид токарно-револьверного автомата мод. 1Б140146. Токарно-револьверный автомат мод. 1Б140

Рисунок 4.25 – Принципиальная схема работы токарно-револьверногоавтомата мод. 1Б140

147. Токарно-револьверный автомат мод. 1Б140

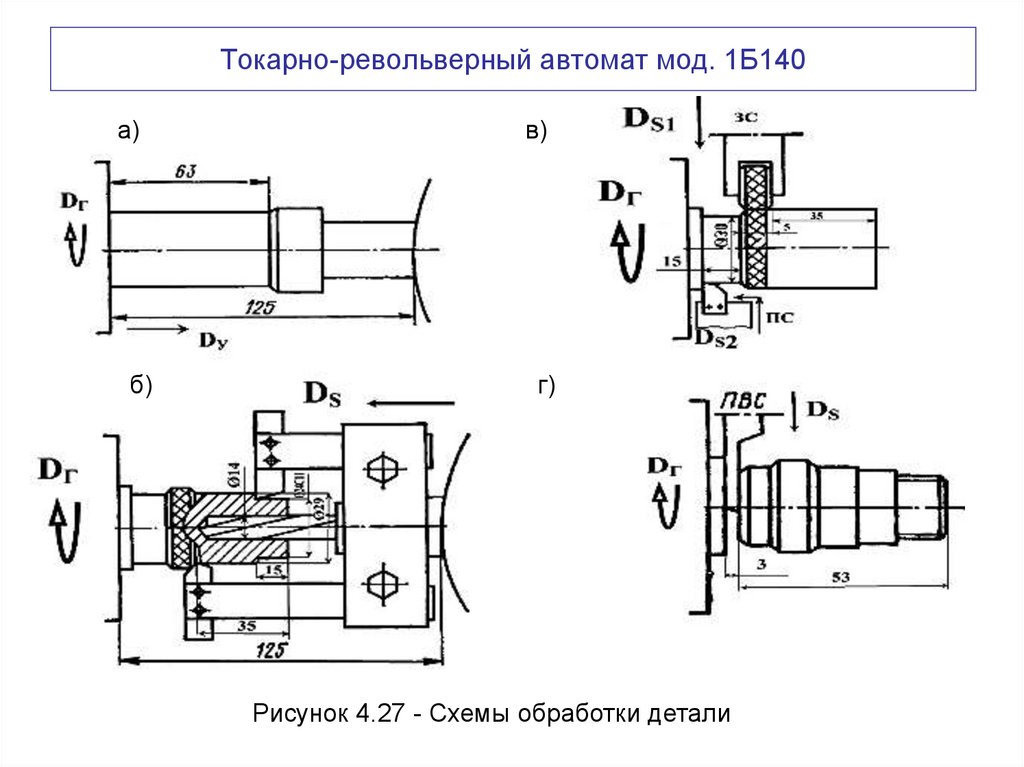

а)б)

в)

г)

Рисунок 4.27 - Схемы обработки детали

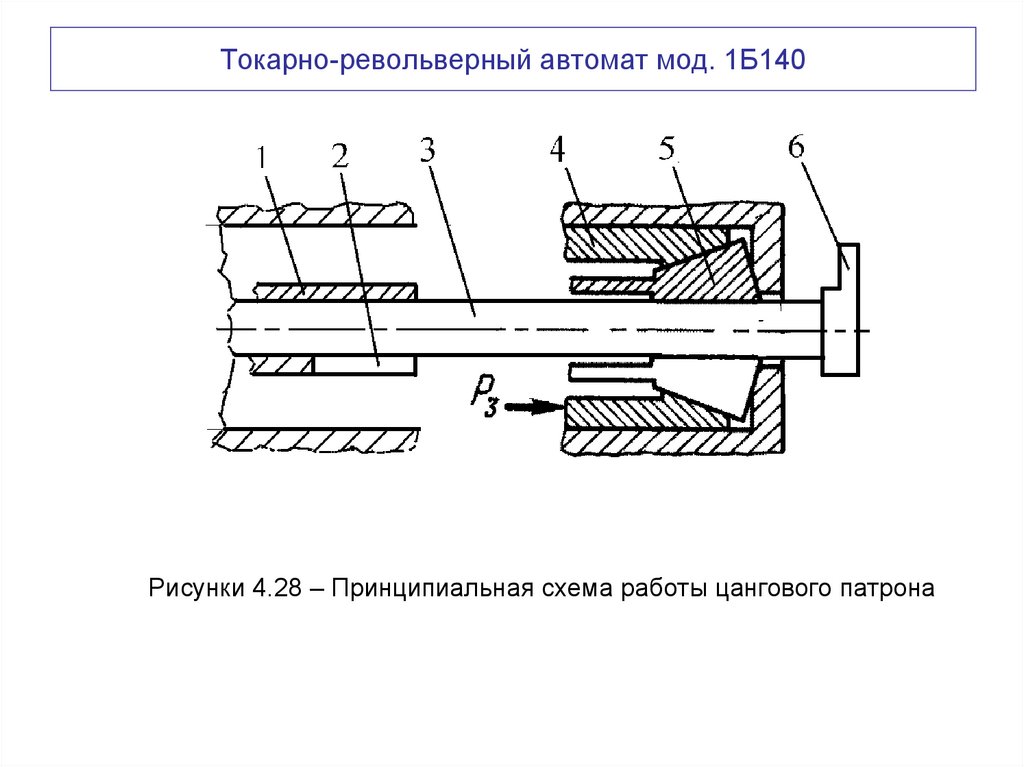

148. Токарно-револьверный автомат мод. 1Б140

Рисунки 4.28 – Принципиальная схема работы цангового патрона149. Токарно-револьверный автомат мод. 1Б140

150. Токарно-револьверный автомат мод. 1Б140

Привод главного движения.а) Конечные элементы цепи.

электродвигатель – шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. двигателя i Н i к.с i р.п. n шп..

где: iн, iк.с., iр.п. – передаточные отношения органа настройки (сменных зубчатых колес),

коробки скоростей и ременной передачи.

1440 (ЭМ2)

58

42

27 a 47

24 185

(или ЭМ1 ; или М1 )

(или i рев. )

0,98 n шп.. об/мин,

37

53

68 b 47

60 185

где iрев. =24/60 – передаточное отношение реверсивного механизма.

г) Уравнение настройки.

iН

n шп.

n шп

185

1411 i к.с.

1440

0,98 i к.с.

185

151. Токарно-револьверный автомат мод. 1Б140

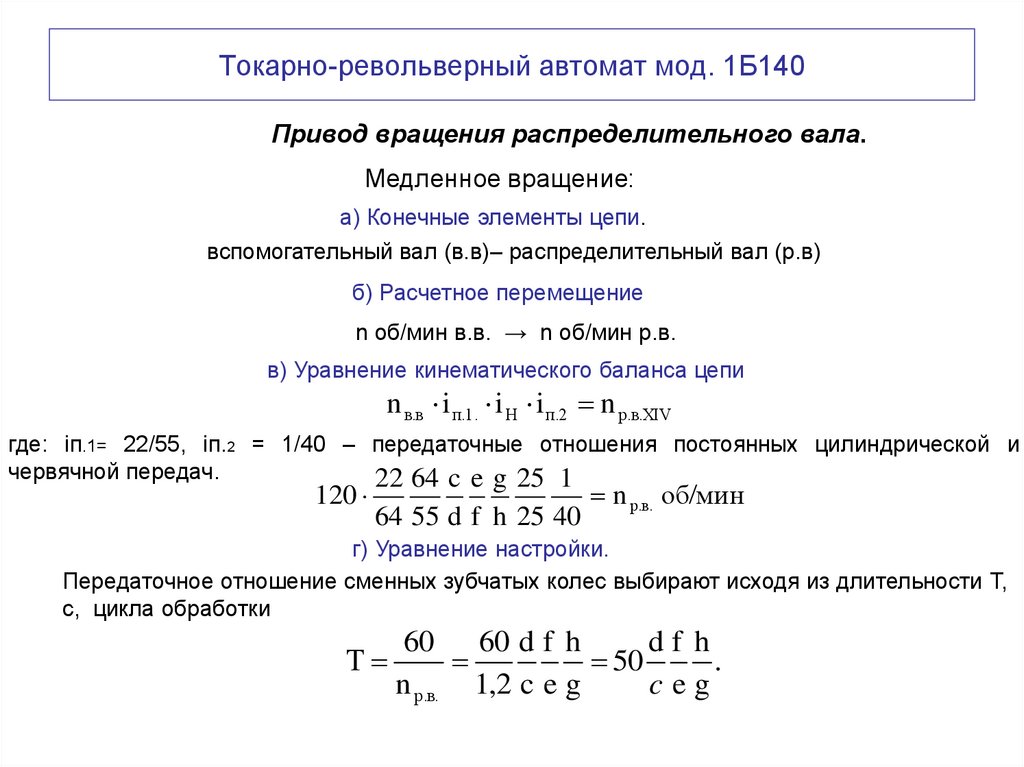

Привод вращения распределительного вала.Медленное вращение:

а) Конечные элементы цепи.

вспомогательный вал (в.в)– распределительный вал (р.в)

б) Расчетное перемещение

n об/мин в.в. → n об/мин р.в.

в) Уравнение кинематического баланса цепи

n в.в i п.1. i Н i п.2 n р.в.XIV

где: iп.1= 22/55, iп.2 = 1/40 – передаточные отношения постоянных цилиндрической и

червячной передач.

22 64 c e g 25 1

120

64 55 d f h 25 40

n р.в. об/мин

г) Уравнение настройки.

Передаточное отношение сменных зубчатых колес выбирают исходя из длительности Т,

с, цикла обработки

Т

60 60 d f h

df h

50

.

n р.в. 1,2 c e g

ceg

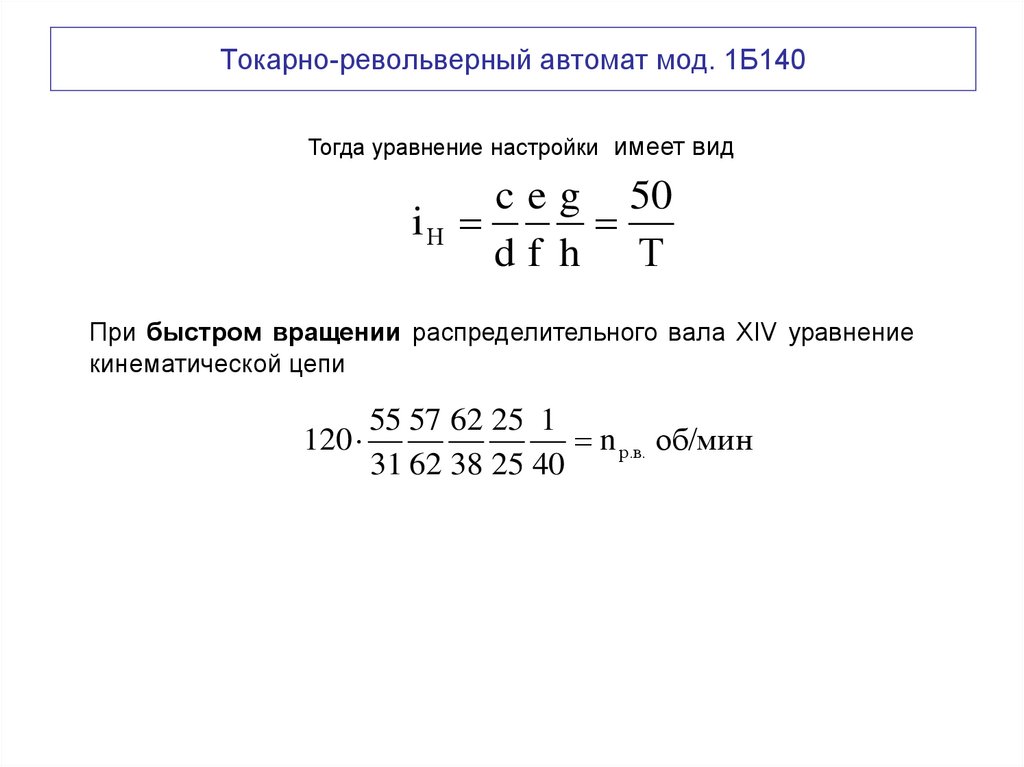

152. Токарно-револьверный автомат мод. 1Б140

Тогда уравнение настройки имеет видc e g 50

iН

df h Т

При быстром вращении распределительного вала XIV уравнение

кинематической цепи

55 57 62 25 1

120

n р.в. об/мин

31 62 38 25 40

153. Токарно-револьверный автомат мод. 1Б140

Привод вращения вспомогательного вала.Вспомогательный вал VII имеет постоянную частоту вращения

n В.В. 1440

2

120об/мин

24

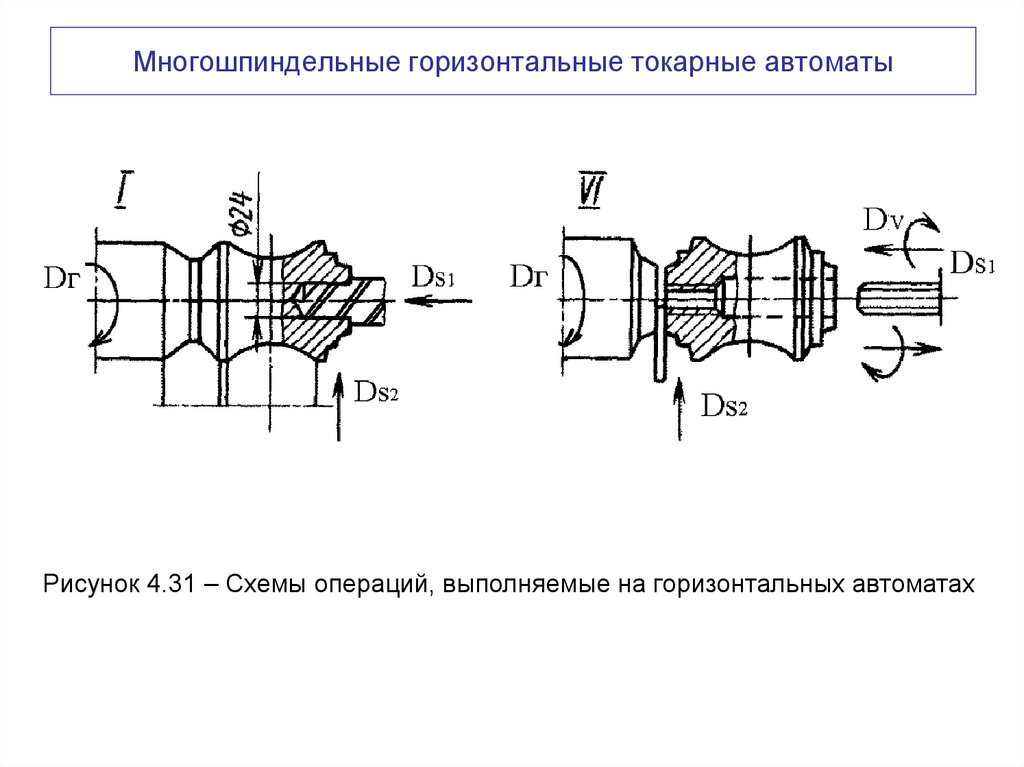

154. Многошпиндельные горизонтальные токарные автоматы

б)б)

а)

в)

Рисунок 4.30 – Схемы последовательной (а) и последовательнопараллельной (б – с одинарной индексацией, в – с двойной

индексацией) обработкой заготовок на многошпиндельных автоматах

155. Многошпиндельные горизонтальные токарные автоматы

Рисунок 4.31 – Схемы операций, выполняемые на горизонтальных автоматах156. Многошпиндельный горизонтальный токарный автомат мод. 1Б240-6

Рисунок 4.32 – Общий вид многошпиндельного автомата мод. 1Б240-6157. Многошпиндельный горизонтальный токарный автомат мод. 1Б240-6

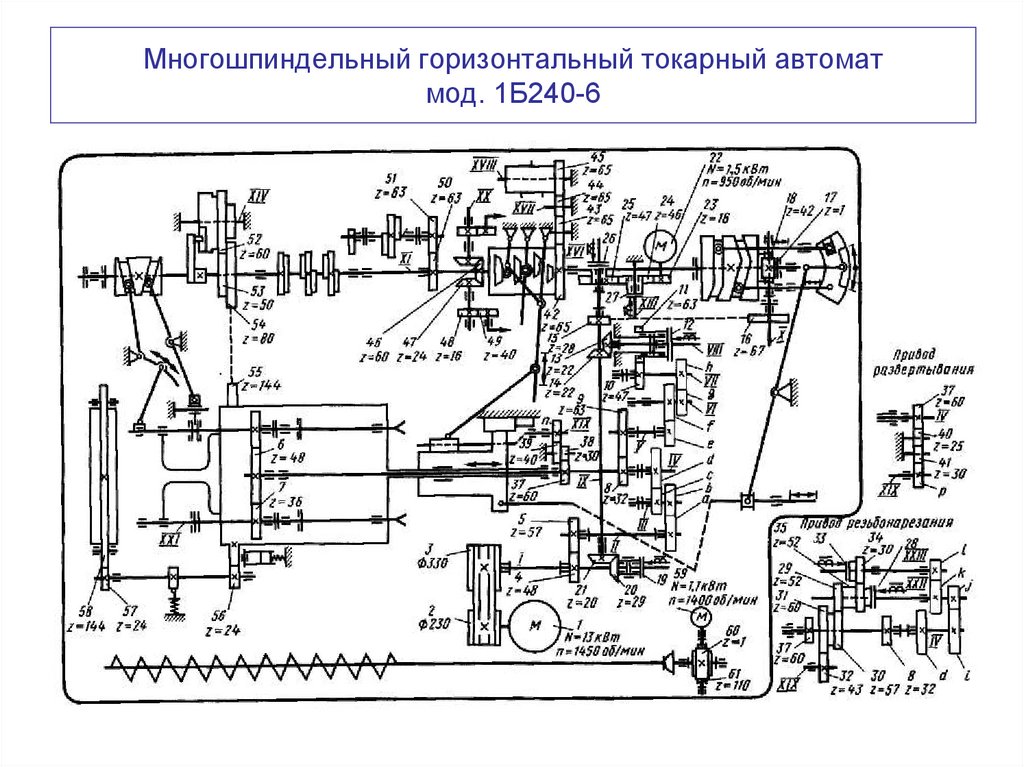

158. Многошпиндельный горизонтальный токарный автомат мод. 1Б240-6

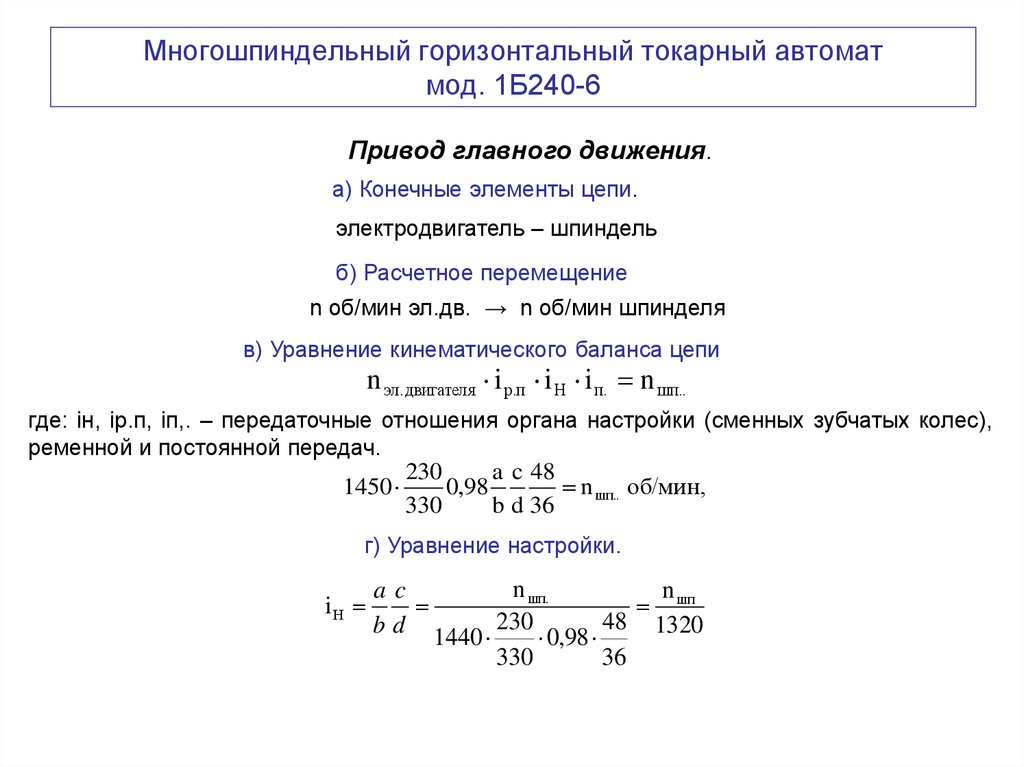

Привод главного движения.а) Конечные элементы цепи.

электродвигатель – шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. двигателя i р.п i Н i п. n шп..

где: iн, iр.п, iп,. – передаточные отношения органа настройки (сменных зубчатых колес),

ременной и постоянной передач.

230

a c 48

1450

0,98

n шп.. об/мин,

330

b d 36

г) Уравнение настройки.

iН

ac

bd

n шп.

n

шп

230

48 1320

1440

0,98

330

36

159. Многошпиндельный горизонтальный токарный автомат мод. 1Б240-6

Подача поперечных и продольного суппортов производится отсоответствующих кулачков, расположенных на распределительном валу

XI.

Привод распределительного вала. Кинематическая цепь привода

имеет три цепи вращения:

- медленного – для рабочих ходов;

быстрого – для холостых ходов;

наладочного вращения.

Уравнение баланса кинематической цепи рабочего вращения распределительного

вала:

32 e g 47 22 28 1

n IV

где

nIV 1450

63 f h 63 22 67 42

n р.в.

230

ac

0,98

330

bd

а сменные колеса е, f, g, h позволяют производить наладку распределительного вала

на различную производительность.

160. Многошпиндельный горизонтальный токарный автомат мод. 1Б240-6

Частота вращения распределительного вала при быстром вращении всегда постоянна и равна1450

230

20 28 1

0,98

n р.в. быстр.

330

21 67 42

Привод быстросверлильного шпинделя

Частота вращения быстросверлильного шпинделя равна

n б.св.

36 60 40

n шп.

48 30 n

Формула настройки имеет вид

n шп 36 60

n

40

n б.св. 48 30

Относительная частота вращения быстросверлильного шпинделя nб.св.отн., при

котором происходит сверление, определяется по формуле

nб.св.отн = nшп.+ nб.св.

161. Многошпиндельные вертикальные токарные полуавтоматы

а)б)

Рисунок 4.35 – Принципиальные схемы вертикальных многошпиндельных

полуавтоматов

162. Многошпиндельные вертикальные токарные полуавтоматы

Рисунок 4.36 – Схемы обработки на вертикальном 6-ти шпиндельномтокарном полуавтомате

163. Многошпиндельный вертикальный токарный полуавтомат мод. 1К282-8

Рисунок 4.37 – Устройствотокарного полуавтомата

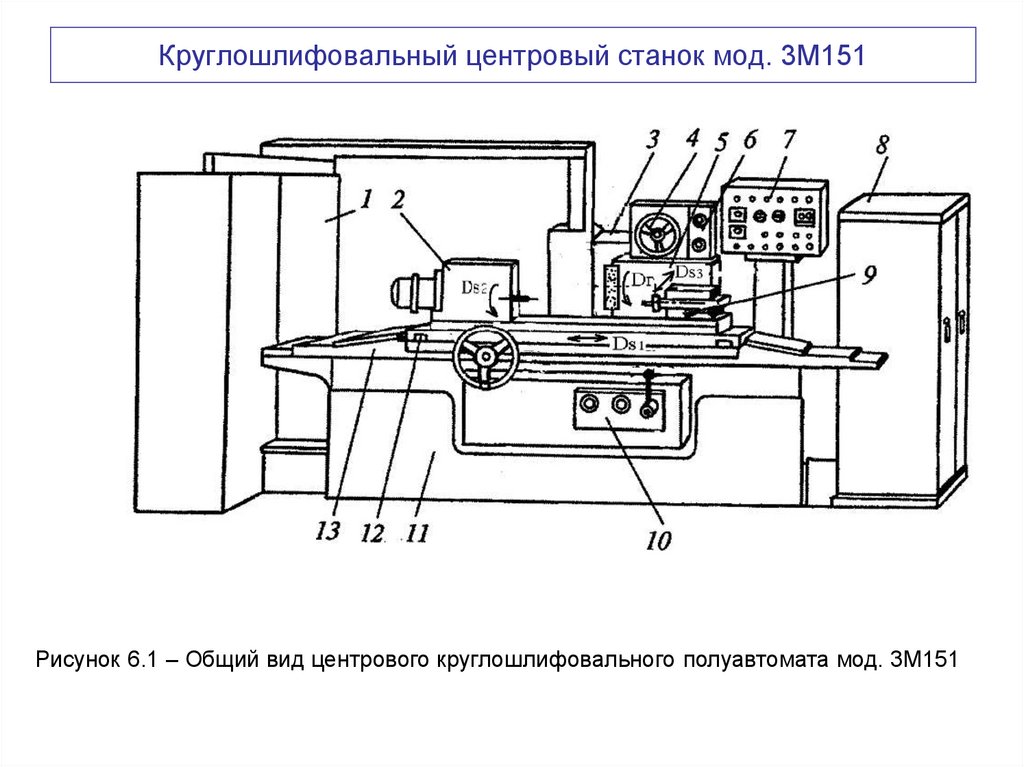

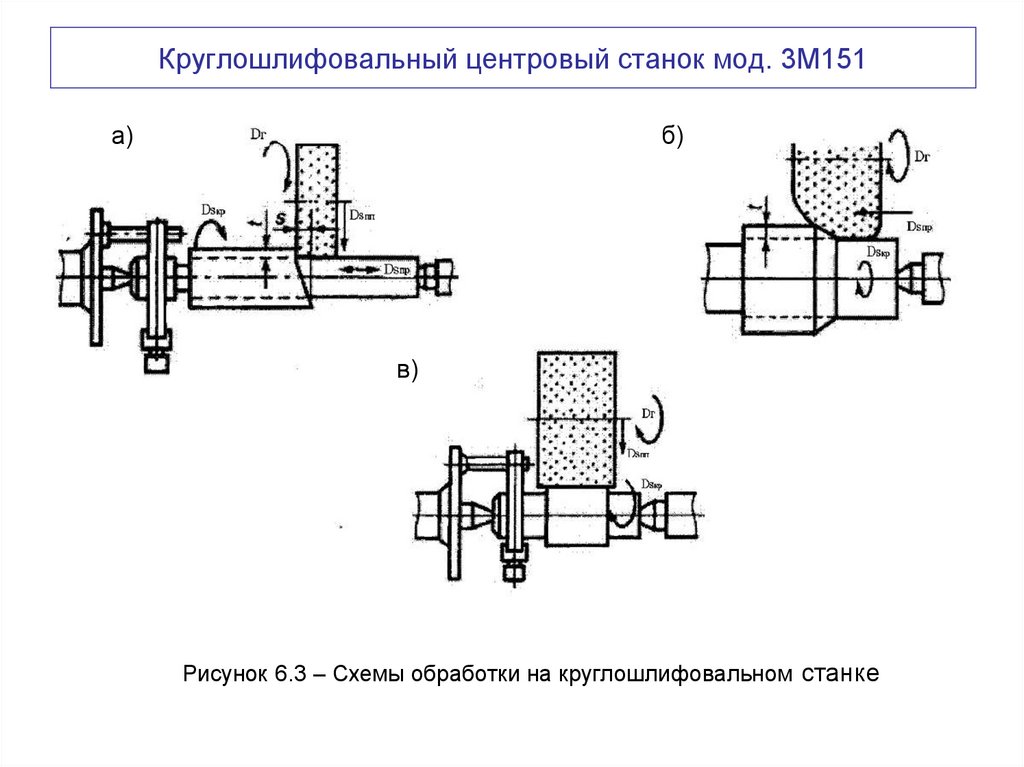

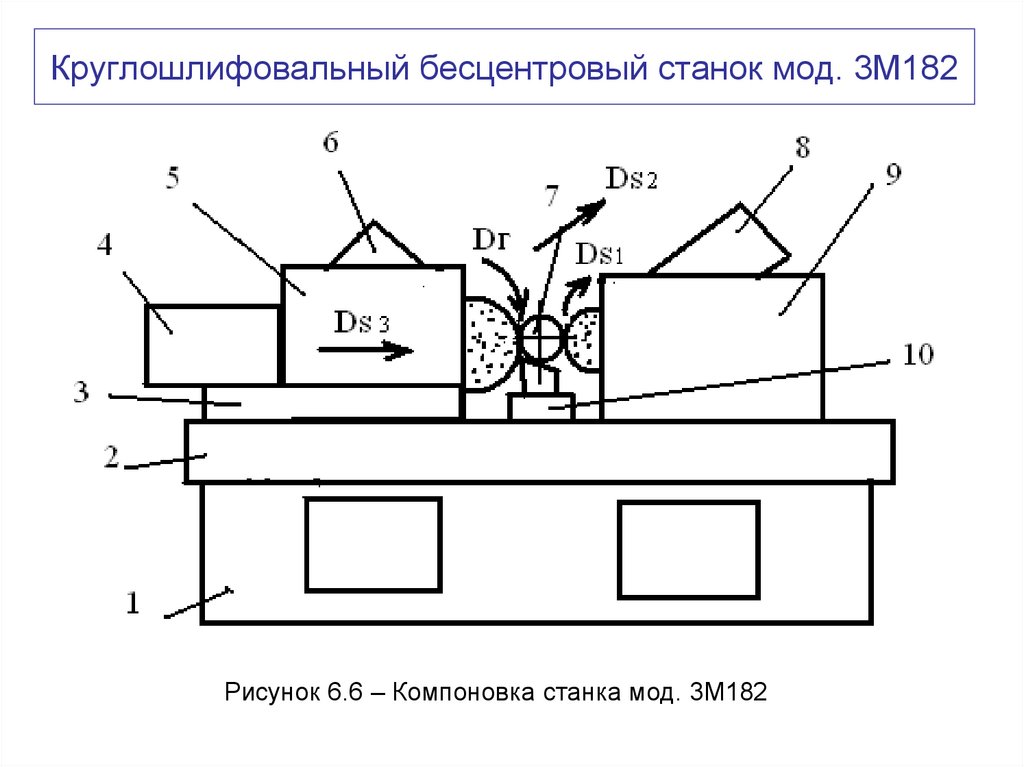

мод. 1К282

164. Многошпиндельный вертикальный токарный полуавтомат мод. 1К282-8

165. Многошпиндельный вертикальный токарный полуавтомат мод. 1К282-8

Привод главного движенияа) Конечные элементы цепи.

электродвигатель – шпиндель

б) Расчетное перемещение

n об/мин эл.дв. → n об/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. двигателя i п i Н n шп..

где: iн, iп,. – передаточные отношения органа настройки (сменных зубчатых колес) и

постоянных передач.

1460

16

22 22 39 118 А 35 37

37

или

или n шп.. об/мин,

39

39 39 118 31 Б 40 50

37

г) Уравнение настройки.

n шп.

А

iН

,

Б 1460 С п

166. Многошпиндельный вертикальный токарный полуавтомат мод. 1К282-8

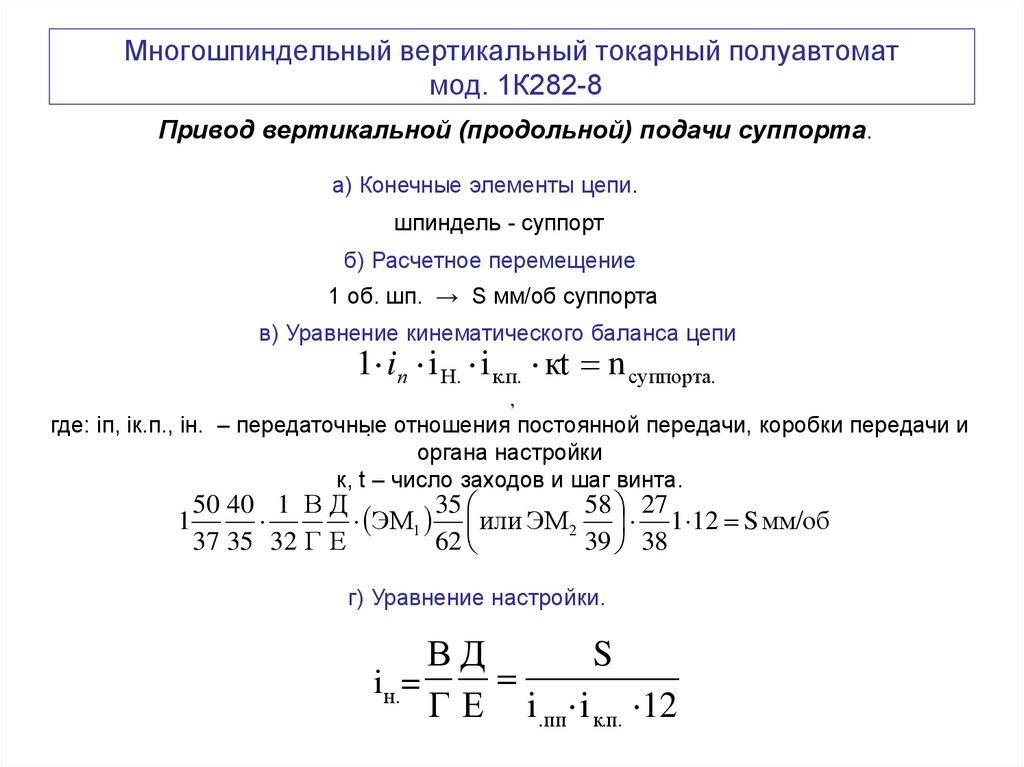

Привод вертикальной (продольной) подачи суппорта.а) Конечные элементы цепи.

шпиндель - суппорт

б) Расчетное перемещение

1 об. шп. → S мм/об суппорта

в) Уравнение кинематического баланса цепи

1 iп i Н. i к.п. кt n суппорта.

,

где: iп, iк.п., iн. – передаточные

. отношения постоянной передачи, коробки передачи и

органа настройки

к, t – число заходов и шаг винта.

1

50 40 1 В Д

35

58 27

ЭМ1 или ЭМ 2 1 12 S мм/об

37 35 32 Г Е

62

39 38

г) Уравнение настройки.

ВД

S

iн.=

Г Е i .пп i к.п. 12

167. Вертикальные и горизонтальные сверлильные станки

Классификацияа)

б)

а)

в)

б)

г)

в)

д)

г)

е)

д)

е)

ж)

Рисунок 5.1 - Типы вертикальных и горизонтальных сверлильных станков

168. Вертикально-сверлильный станок мод. 2Н135

Рисунок 5.2 – Общий вид сверлильного станка мод. 2Н135169. Вертикально-сверлильный станок мод. 2Н135

Рисунок 5.4 – Схемы обработки на сверлильном станке170. Вертикально-сверлильный станок мод. 2Н135

а)б)

в)

г)

Рисунок 5.5 - Схемы и устройства крепления инструмента:

а – непосредственно в шпинделе станка; б – с помощью переходной втулки; в – с

помощью патрона для инструментов с цилиндрическим хвостовиком; г – метчика

в предохранительном патроне

171. Вертикально-сверлильный станок мод. 2Н135

а)б)

в)

Рисунок 5.6. – Схемы закрепления заготовок

172. Вертикально-сверлильный станок мод. 2Н135

Рисунок 5.7 –Кинематическая схема

сверлильного станка мод.

2Н135

173. Вертикально-сверлильный станок мод. 2Н135

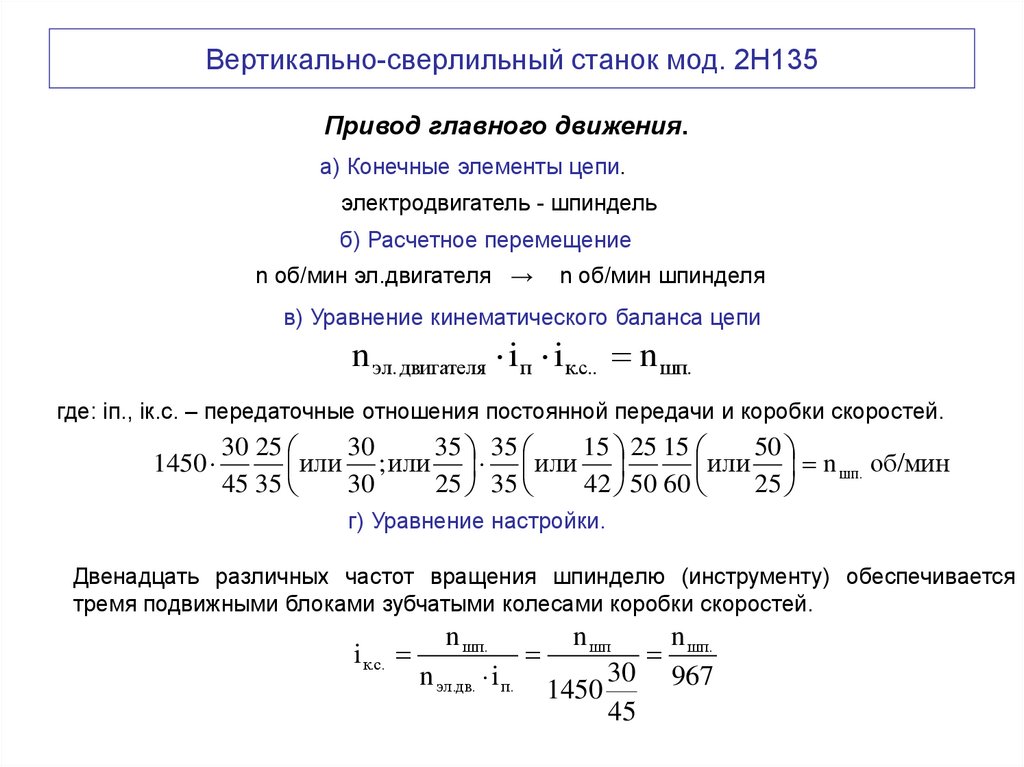

Привод главного движения.а) Конечные элементы цепи.

электродвигатель - шпиндель

б) Расчетное перемещение

n об/мин эл.двигателя →

n об/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. двигателя i п i к.с.. n шп.

где: iп., iк.с. – передаточные отношения постоянной передачи и коробки скоростей.

1450

30 25

30

35 35

15 25 15

50

или ; или или

или n шп. об/мин

45 35

30

25 35

42 50 60

25

г) Уравнение настройки.

Двенадцать различных частот вращения шпинделю (инструменту) обеспечивается

тремя подвижными блоками зубчатыми колесами коробки скоростей.

i к.с.

n шп.

n эл.дв. i п.

n

n шп

шп.

30 967

1450

45

174. Вертикально-сверлильный станок мод. 2Н135

Привод вертикальной (осевой) подачи шпинделя.а) Конечные элементы цепи.

шпиндель –рейка шпинделя

б) Расчетное перемещение

1 оборот шпинделя → S мм/об рейки шпинделя

в) Уравнение кинематического баланса цепи

1 об i п. i к.п i ч.п. m z S мм/об.

где: iп., iк.п., iч.п.– передаточные отношения постоянной передачи, коробки подач и

червячной передачи;

m – модуль рейки; z – число зубьев реечной шестерни

1

34 19 16

31

45 36

31

26 1

или , или или , или 3,14 3 13 S мм/об.

60 54 45

31

16 26

31

36 60

г) Уравнение настройки.

Девять различных величин подач обеспечивается 2-мя тройными блоками зубчатых колес

i к.п.

Sрейки шп.

i п i ч.п. m z

S рейкишп

Sрейки шп.

34 19

24,4

3,14 3 13

60 54

175. Радиально-сверлильные станки

а)б)

в)

г)

д)

Рисунок 5.8 – Типы радиально-сверлильных станков

176. Радиально-сверлильный станок мод.2В56

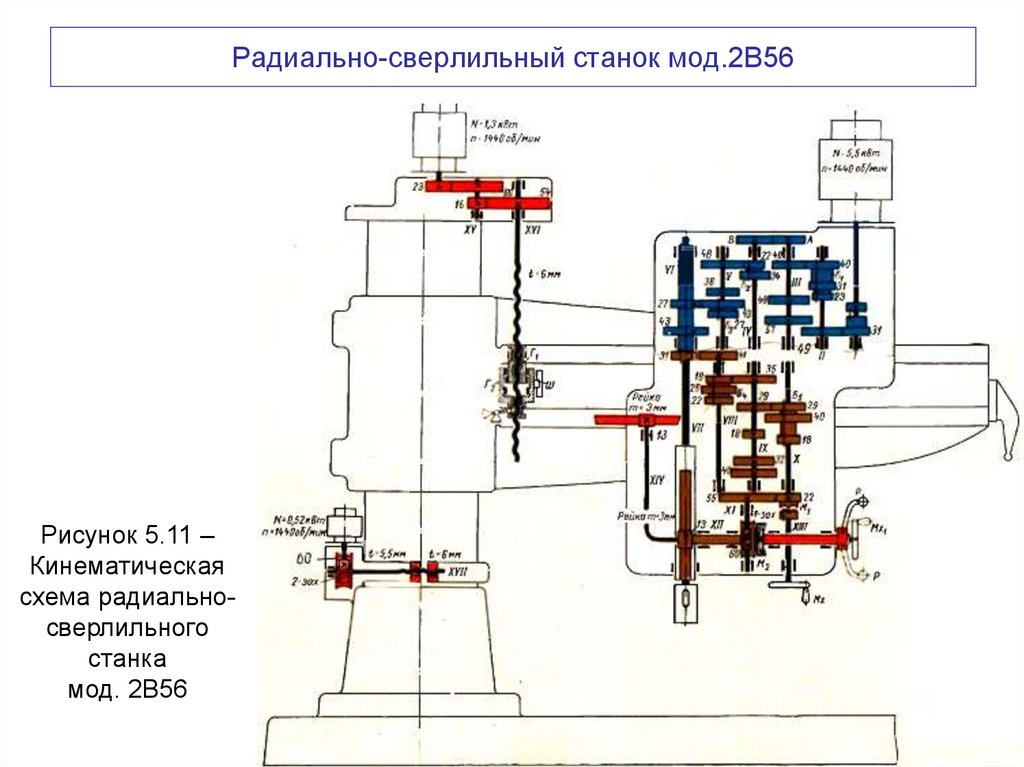

Рисунок 5.9 – Общий вид радиально-сверлильного станка мод. 2В56177. Радиально-сверлильный станок мод.2В56

Рисунок 5.11 –Кинематическая

схема радиальносверлильного

станка

мод. 2В56

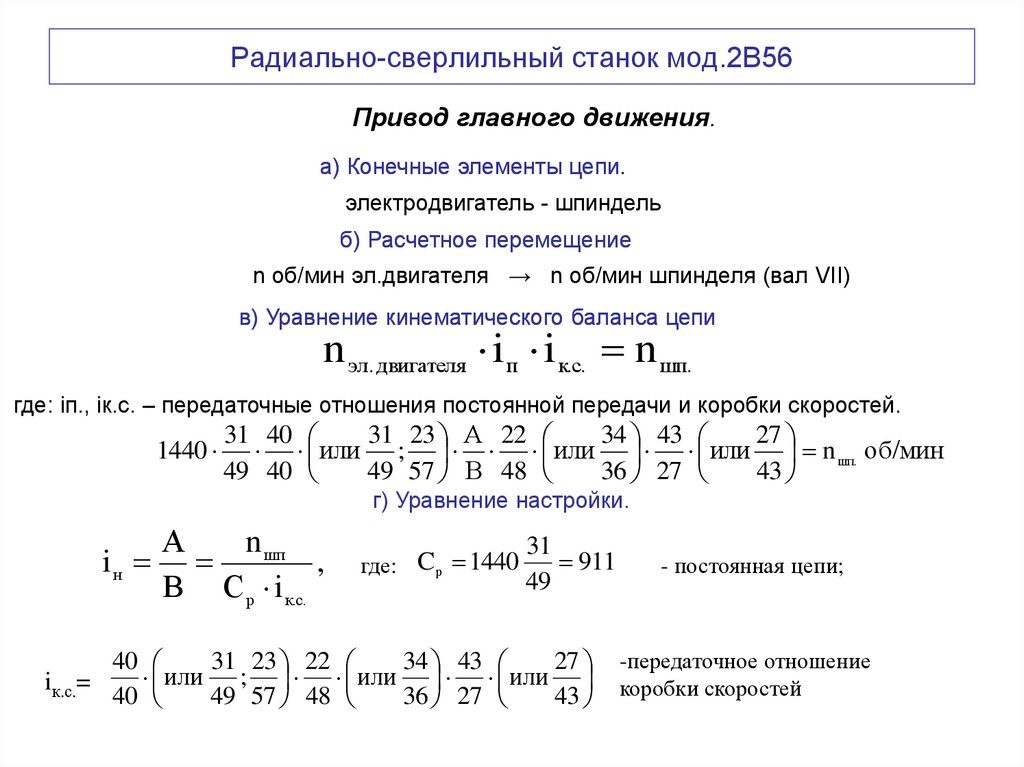

178. Радиально-сверлильный станок мод.2В56

Привод главного движения.а) Конечные элементы цепи.

электродвигатель - шпиндель

б) Расчетное перемещение

n об/мин эл.двигателя → n об/мин шпинделя (вал VII)

в) Уравнение кинематического баланса цепи

n эл. двигателя i п i к.с. n шп.

где: iп., iк.с. – передаточные отношения постоянной передачи и коробки скоростей.

1440

31 40

31 23 А 22

34 43

27

или ; или или n шп. об/мин

49 40

49 57 В 48

36 27

43

г) Уравнение настройки.

А

n шп

iн

,

В С р i к.с.

где: C р 1440

31

911

49

40

31 23 22

34 43

27

или

;

или

или

iк.с.=

40

49 57 48

36 27

43

- постоянная цепи;

-передаточное отношение

коробки скоростей

179. Радиально-сверлильный станок мод.2В56

Привод вертикальной (осевой) подачи шпинделяа) Конечные элементы цепи.

шпиндель – гильза шпинделя

б) Расчетное перемещение

1 оборот шпинделя (вал VII) → S, мм/об гильзы шпинделя

в) Уравнение кинематического баланса цепи

1 об. шп. i п i к.п. i ч.п. m z Sшп.

где: iп., iк.п., iч.п. – передаточные отношения постоянной передачи, коробки подач и

червячной передачи;

m- модуль рейки,

z- число зубьев реечного колеса.

1

31 19

25 22 29

18 32 22 1

или ; или ; 3,14 3 13 S, мм/об шп.

41 35

29 40 29

40 18 55 60

г) Уравнение настройки.

Получение 9 различных подач обеспечивается настройкой коробки подач (двумя

тройными блоками Б4 и Б5)

i к.п.

Sш.п.

Sш.п 41 60

Sшп.

1 i п i ч.п. m z 1 31 1 3,14 3 12 0,47

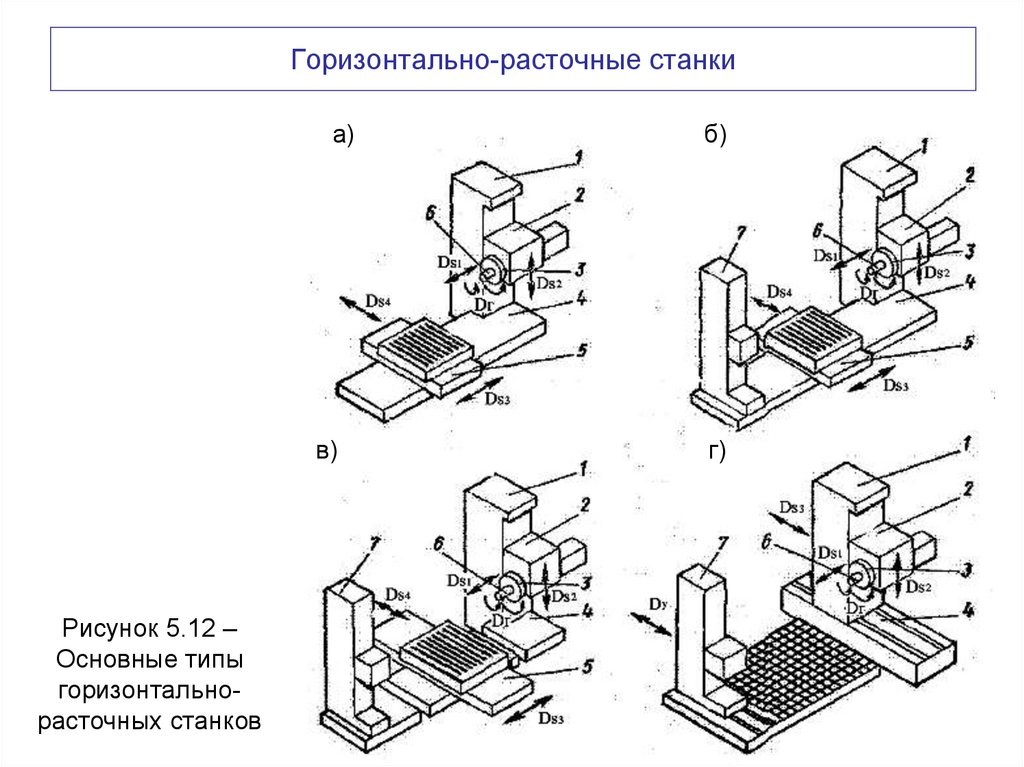

180. Горизонтально-расточные станки

а)в)

Рисунок 5.12 –

Основные типы

горизонтальнорасточных станков

б)

г)

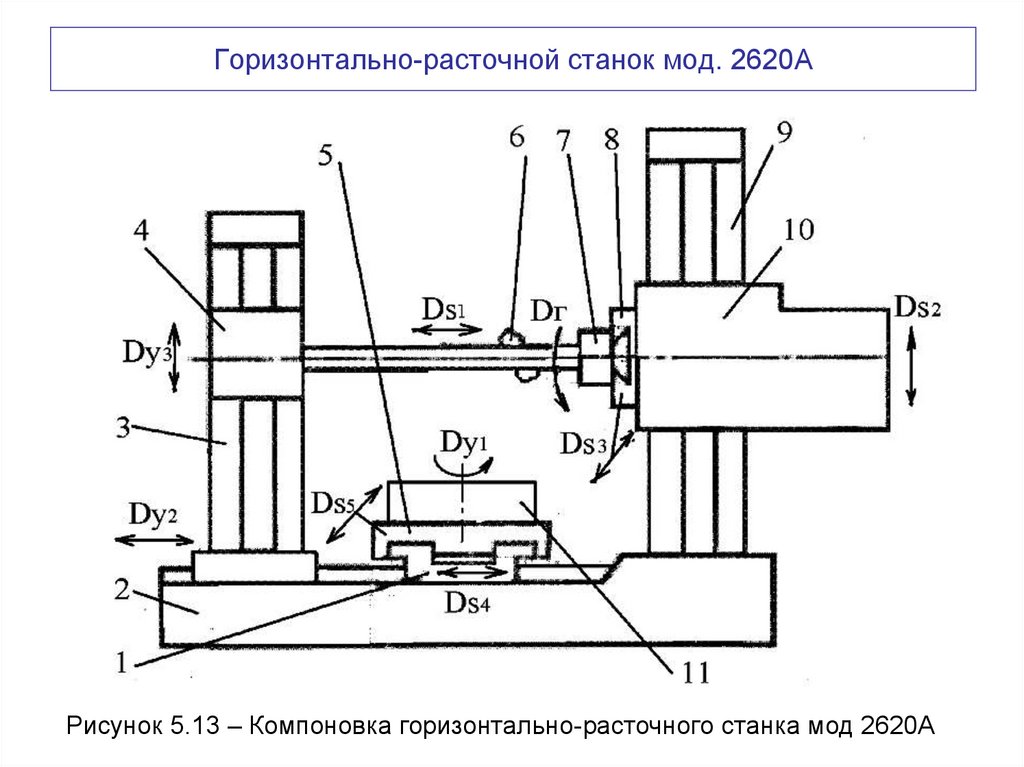

181. Горизонтально-расточной станок мод. 2620А

Рисунок 5.13 – Компоновка горизонтально-расточного станка мод 2620А182. Горизонтально-расточной станок мод. 2620А

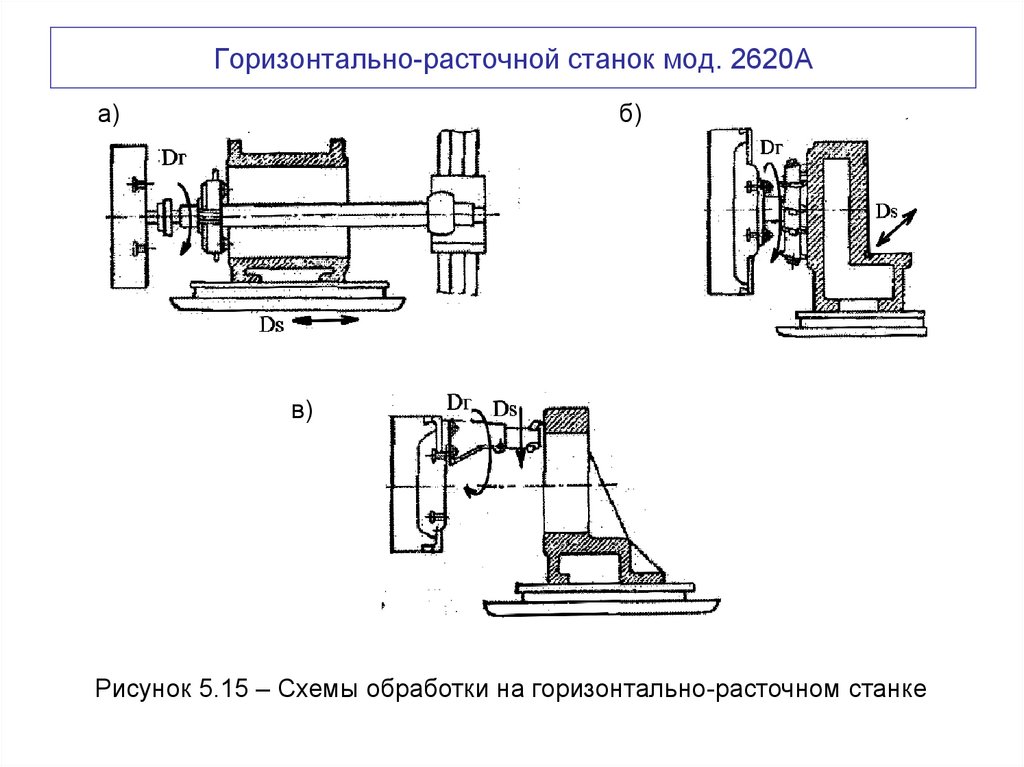

а)б)

в)

Рисунок 5.15 – Схемы обработки на горизонтально-расточном станке

183. Горизонтально-расточной станок мод. 2620А

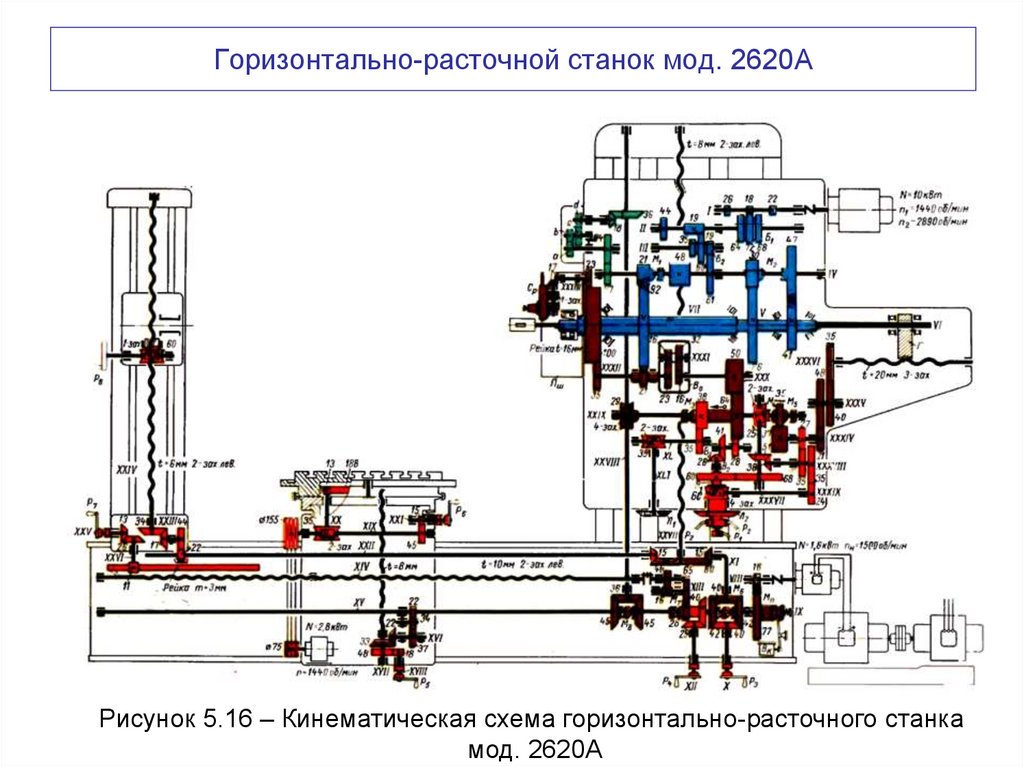

Рисунок 5.16 – Кинематическая схема горизонтально-расточного станкамод. 2620А

184. Горизонтально-расточной станок мод. 2620А

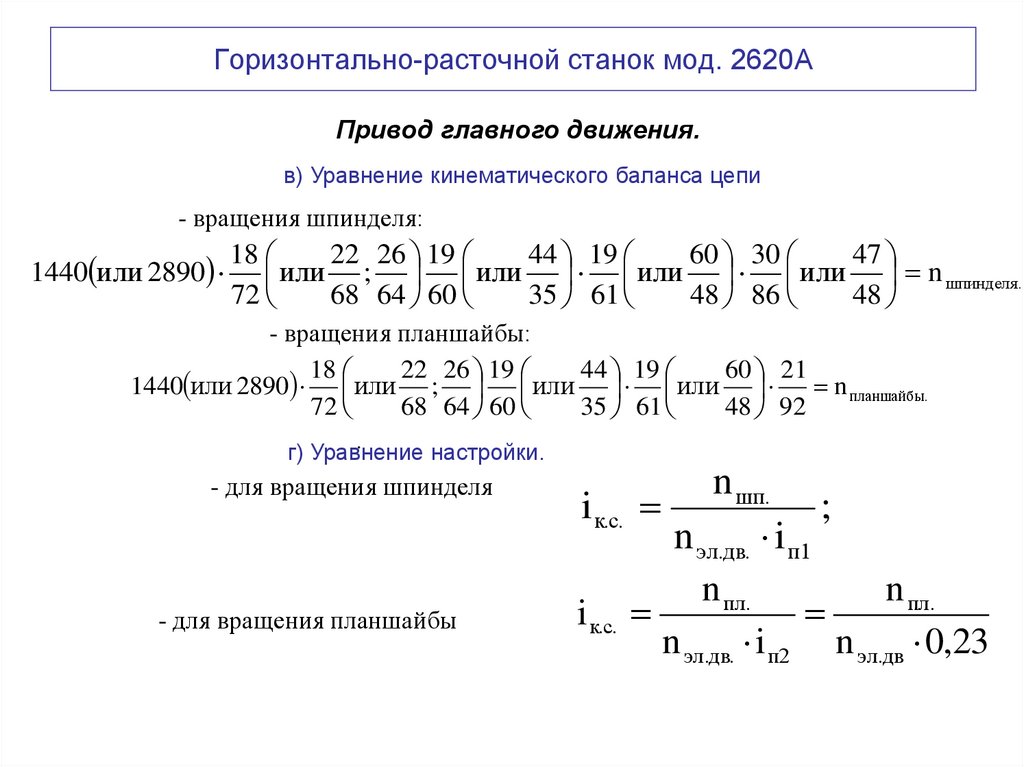

Привод главного движения.а) Конечные элементы цепи.

электродвигатель – шпиндель

или

электродвигатель - планшайба

б) Расчетное перемещение

n об/мин эл.двигателя → n об/мин шпинделя

или

n об/мин эл.двигателя → n об/мин планшайбы

в) Уравнение кинематического баланса цепи

М1 i п1 n, об/мин шпинделя

n эл. двигателя i к.с.

М

i

n,

об/мин

планшайбы

п2

2

где iк.с. – передаточное отношение коробки скоростей;

iП1, iП2 – постоянные передаточные отношения с вала IV на вал шпинделя V

или на вал VII планшайбы

185. Горизонтально-расточной станок мод. 2620А

Привод главного движения.в) Уравнение кинематического баланса цепи

- вращения шпинделя:

1440 или 2890

18

22 26 19

44 19

60 30

47

или

;

или

или

или

n шпинделя.

72

68 64 60

35 61

48 86

48

- вращения планшайбы:

18

22 26 19

44 19

60 21

1440 или 2890 или ; или или n планшайбы.

72

68 64 60

35 61

48 92

.

г) Уравнение

настройки.

- для вращения шпинделя

- для вращения планшайбы

i к.с.

n шп.

;

n эл.дв. i п1

i к.с.

n пл.

n пл.

n эл.дв. i п2 n эл.дв 0,23

186. Горизонтально-расточной станок мод. 2620А

Привод осевой подачи шпинделяа) Конечные элементы цепи.

электродвигатель – расточный шпиндель (вал VI)

б) Расчетное перемещение

n об/мин эл.двигателя

→ S мм/мин шпинделя

в) Уравнение кинематического баланса цепи

n эл. дв i п. k t S, мм/мин вала VI

где iп. – передаточные отношения постоянных кинематической цепи коробки подач

к, t – число заходов и шаг ходового винта.

16 45 4 35 21 40

n эл..дв 3 20 S.VI. , мм/мин

77 36 29 37 48 35

г) Уравнение настройки.

n эл. дв

SVI

SVI

i п k t 1,02

187. Горизонтально-расточной станок мод. 2620А

Приводы подач суппорта и стола:-- уравнение кинематического баланса радиальной подачи суппорта

имеет вид

16 45 4

64

35 100 17

n эл..дв М 3 i диф

t z S рад. суппорта., мм/мин

77 36 29

50

100 23 17

где t = 16 мм и z = 1 – шаг рейки и число заходов червяка

- уравнение кинематического баланса продольной подачи стола:

n эл..дв

16

М 7 26 16 2 10 Sпрод.стола. , мм/мин

77

65 40

- уравнение кинематического баланса поперечной подачи стола:

n эл..дв

16

М 8 илиМ 8 45 36 22 34 22 1 8 Sпопер.стола. , мм/мин

77

36 45 34 37 33

- уравнение кинематического баланса вертикальной подачи

шпиндельной бабки:

n эл..дв

16 42 15

k t S в. шп.бабки , мм/мин

77 40 80

188. Координатно-расточные станки

а)б)

Рисунок 5.17 – Типы координатно-расточных станков:

а – одностоечный: 1 – станина; 2 – стойка; 3 - шпиндельная бабка;

4 - стол с салазками;

б – двухстоечный : 1 – станина; 2 – стойки; 3 – шпиндельная бабка; 4 – траверса;

5 - стол

189. Координатно-расточные станки

а)б)

в)

Рисунок 5.18 – Отсчетноизмерительные системы

190. Координатно-расточной станок мод. 2А450

Рисунок 5.19 – Общий видкоординатно-расточного станка

мод. 2А450

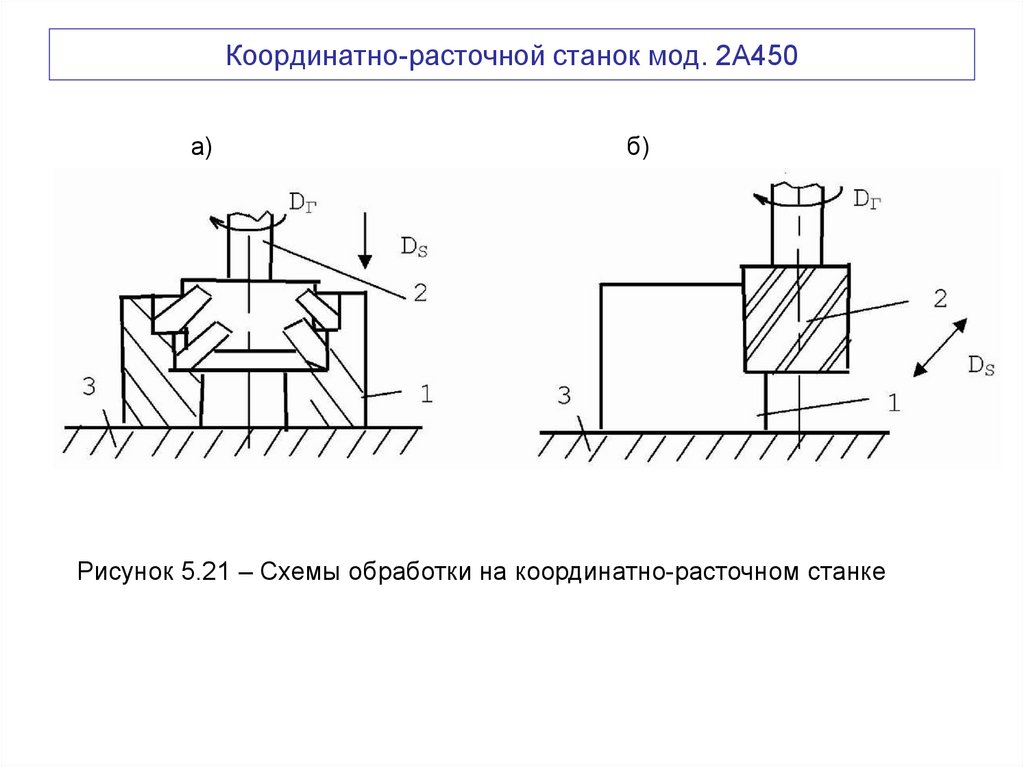

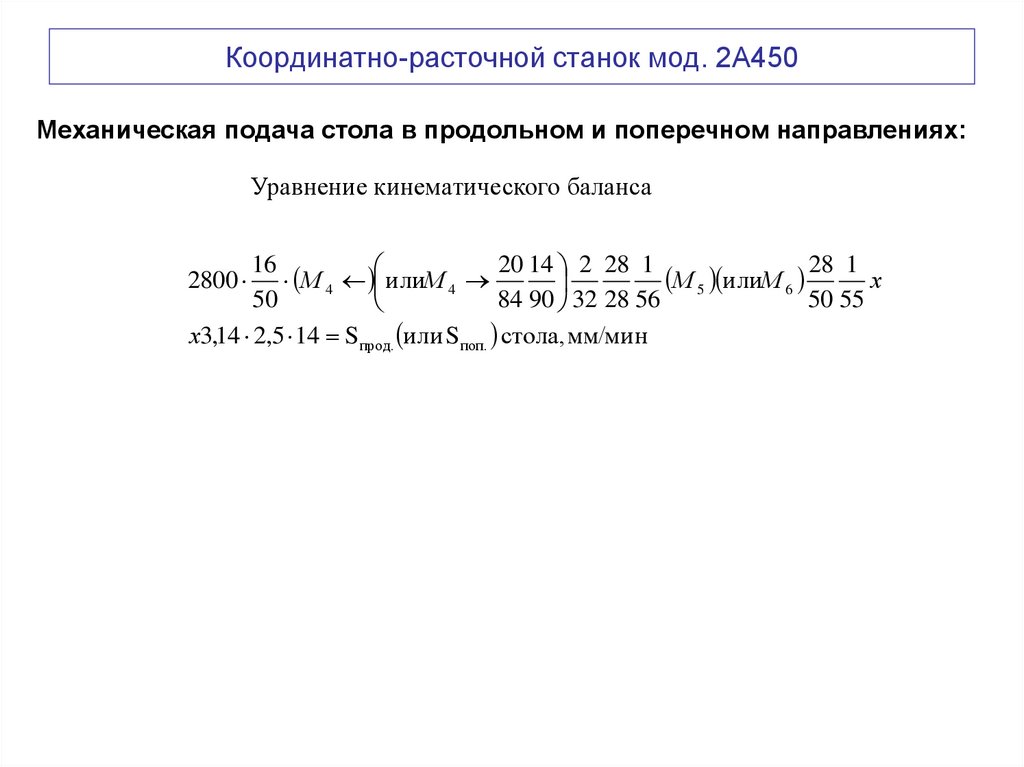

191. Координатно-расточной станок мод. 2А450

а)б)

Рисунок 5.21 – Схемы обработки на координатно-расточном станке

192. Координатно-расточной станок мод. 2А450

Рисунок 5.22 –Кинематическая схема

координатно-расточного

станка мод.2А450

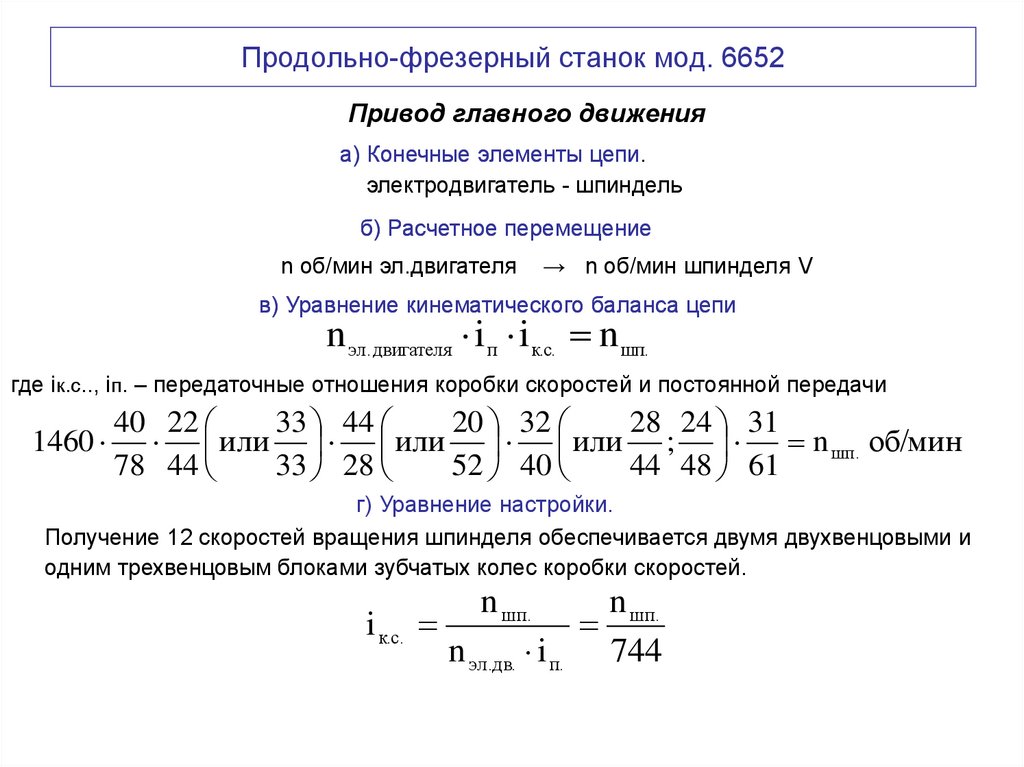

193. Координатно-расточной станок мод. 2А450