Похожие презентации:

Основные механизмы ГПМ. Их конструкция и расчет, конструктивные схемы ГПМ, технологические процессы и экономические показатели

1. Лекция III

Основные механизмы ГПМ.Их конструкция и расчет,

конструктивные схемы ГПМ,

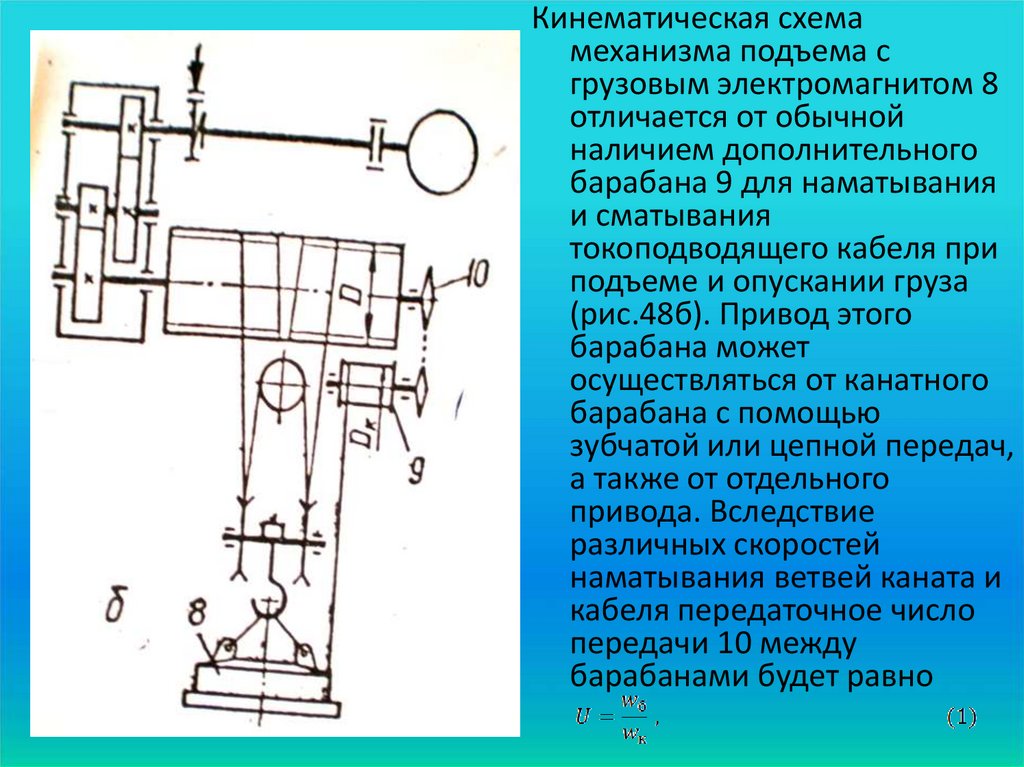

технологические процессы и

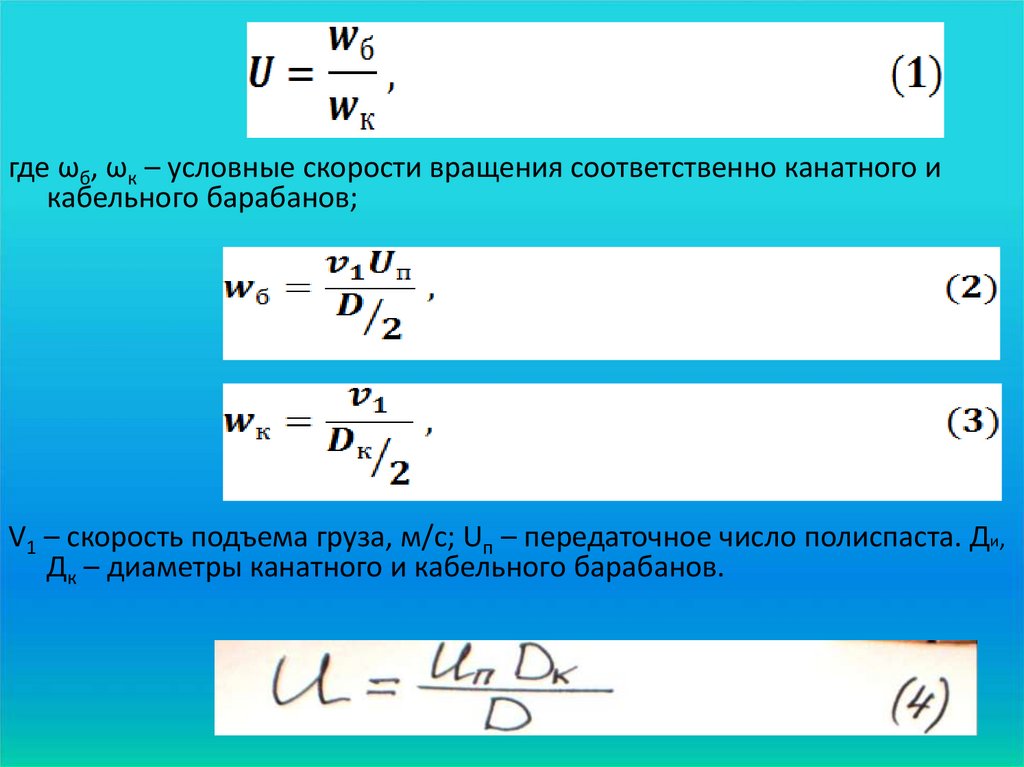

технико-экономические

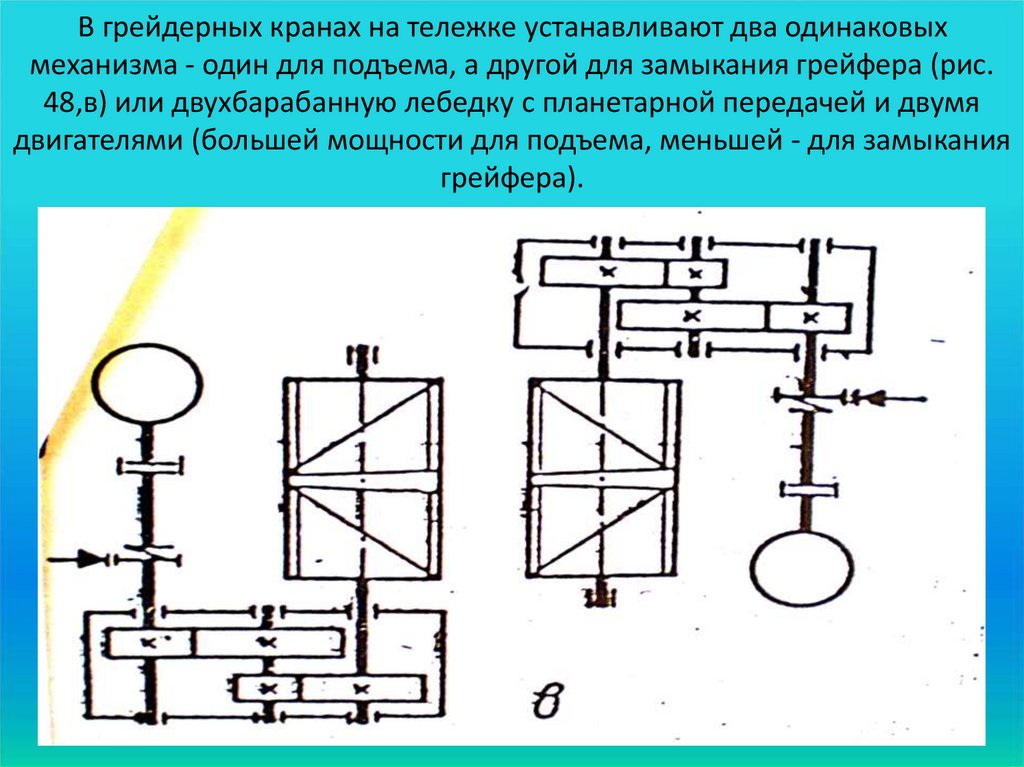

показатели.

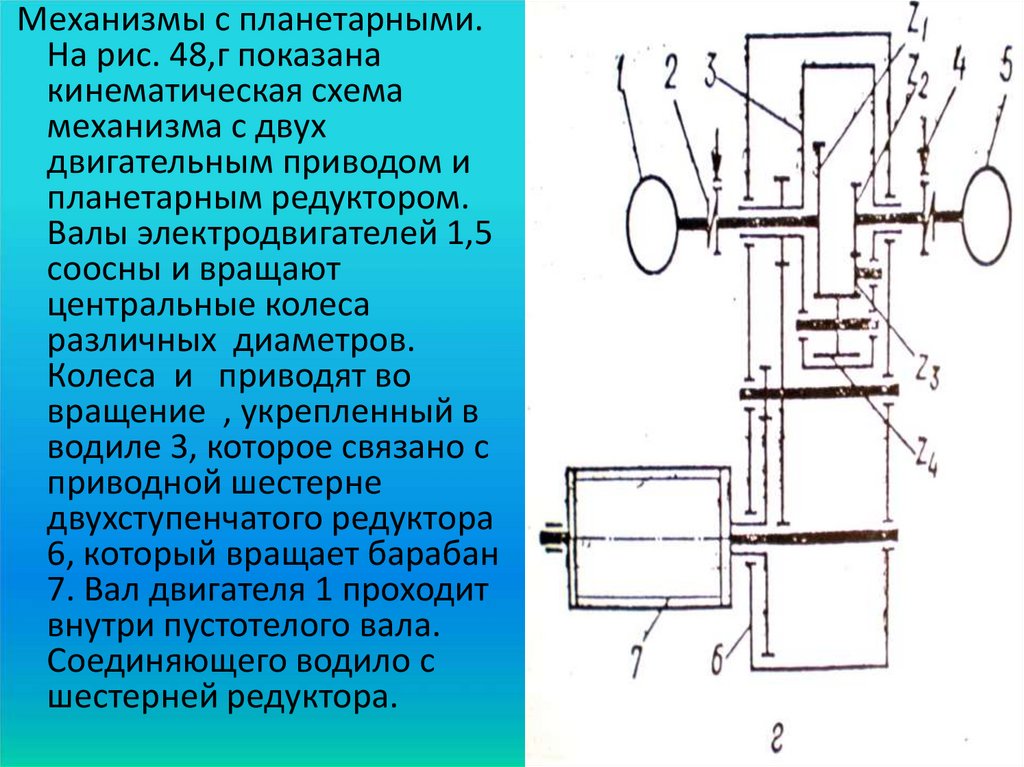

2.

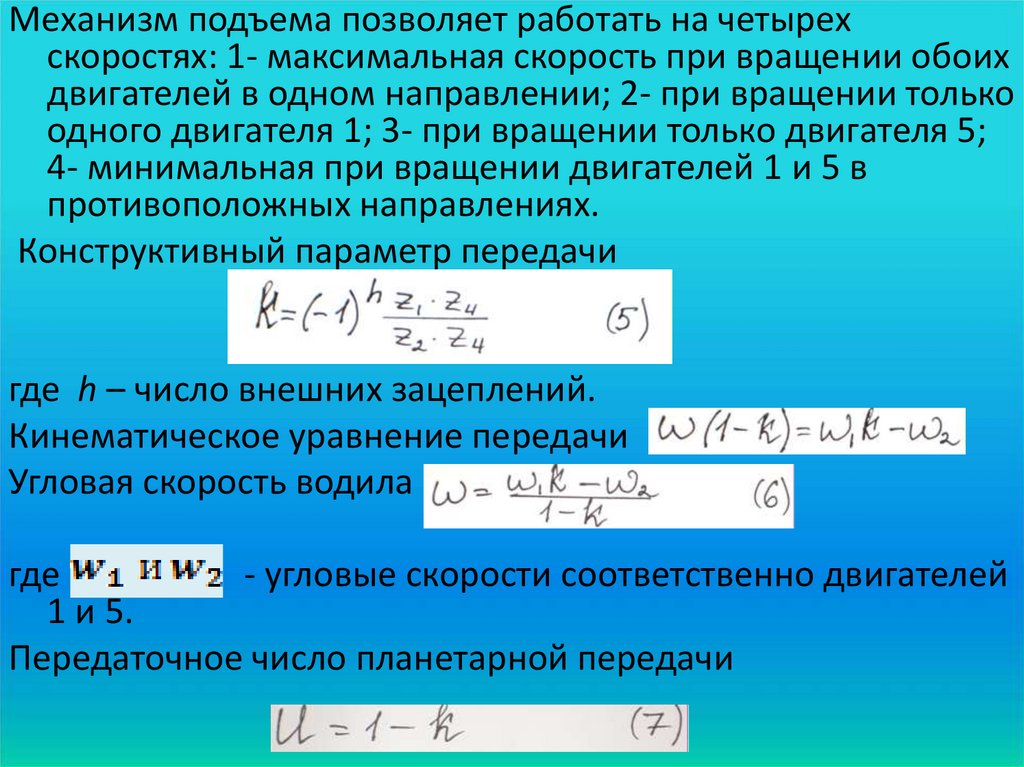

В состав ГПМ может входить несколько рабочих механизмов –подъема груза, передвижения и поворота крана, изменения

вылета крюка. Они могут быть в различных сочетаниях, однако

во всех грузоподъемных машинах имеется механизм подъема.

Механизмы подъема служат для вертикального перемещения

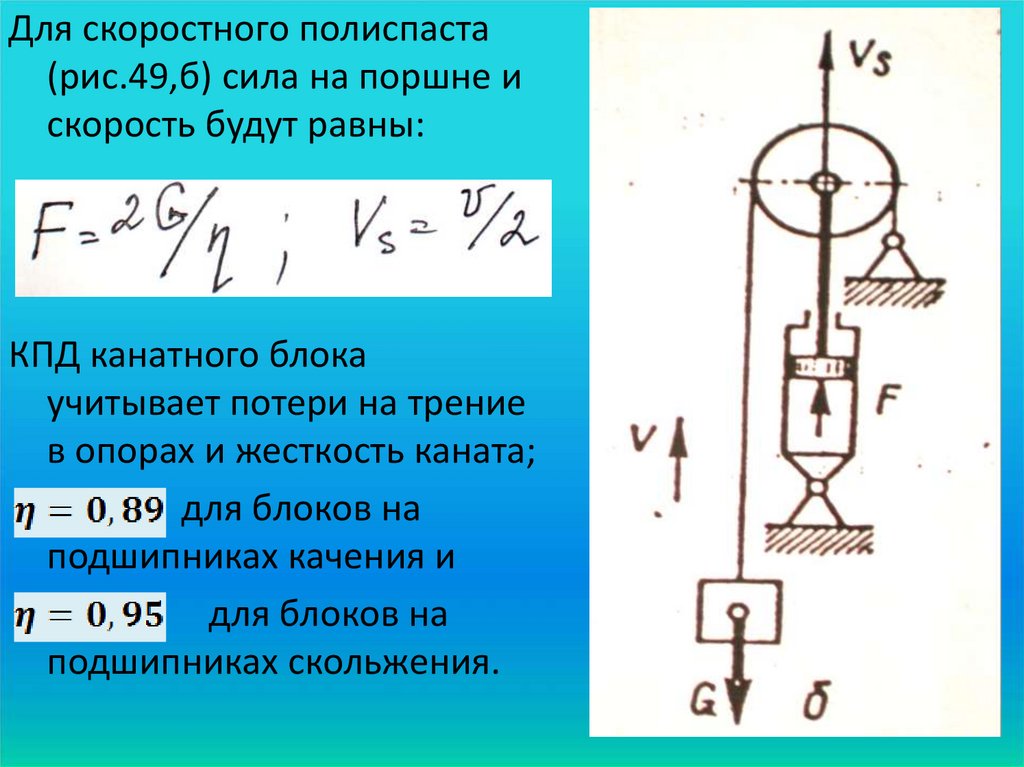

груза. Их можно разделить на два основных типа: 1) с жесткой

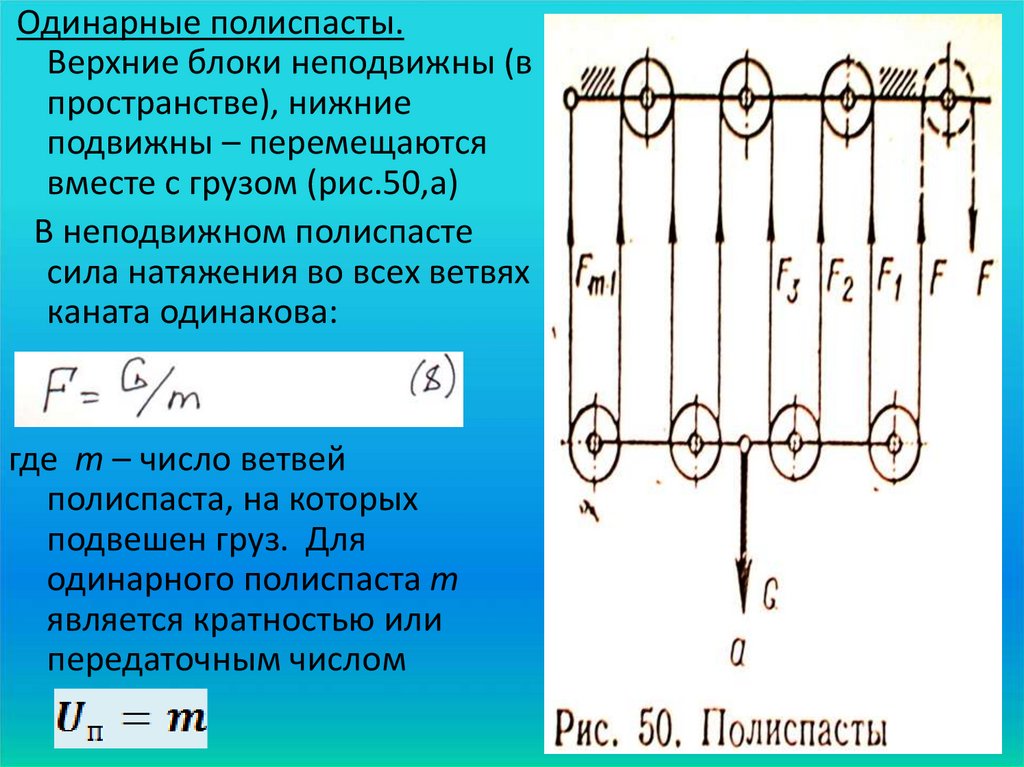

кинематической схемой – канатным или цепным приводом,

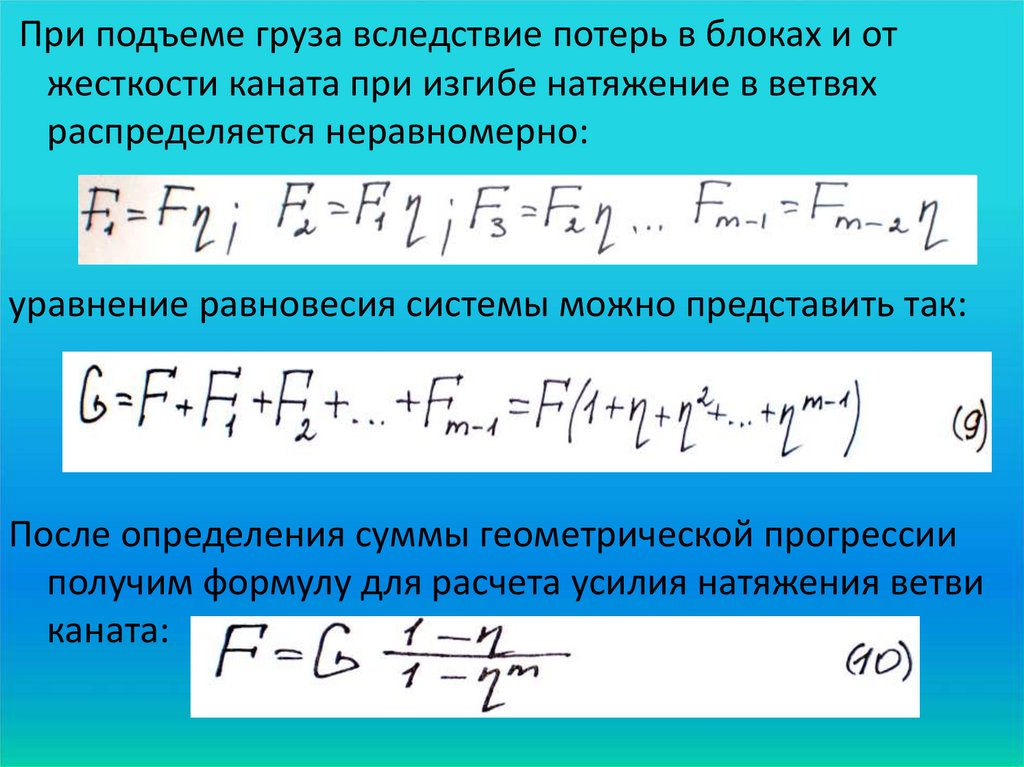

ходовым винтом или зубчатой рейкой; 2) с фрикционным

приводом – канатоведущим шкивом (применяется только в

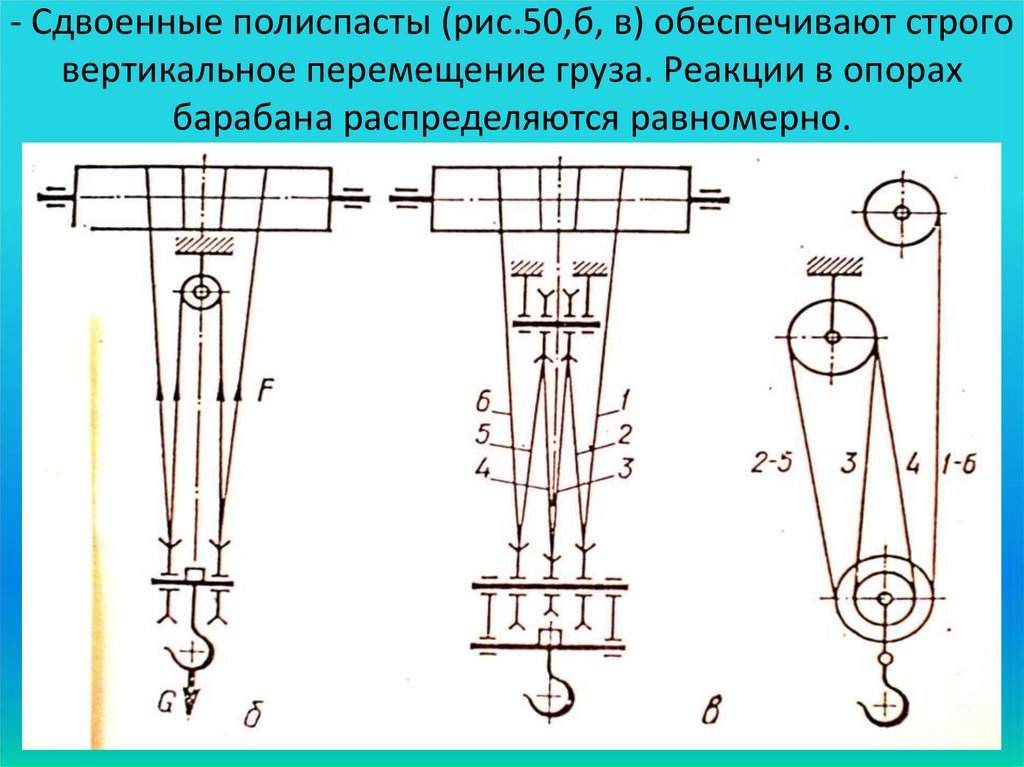

подъемниках).

По типу и количеству двигателей привода бывают электрические

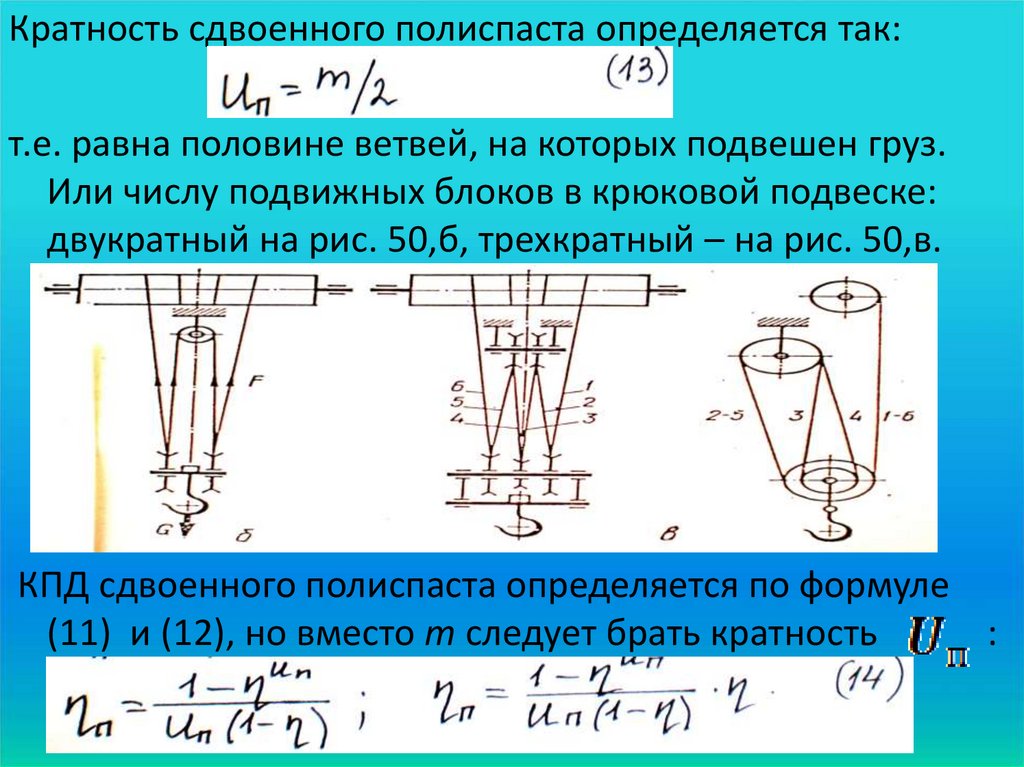

(основной привод), одно и двухдвигательные и

гидравлические.

Наиболее широко применяются канатные лебедки с

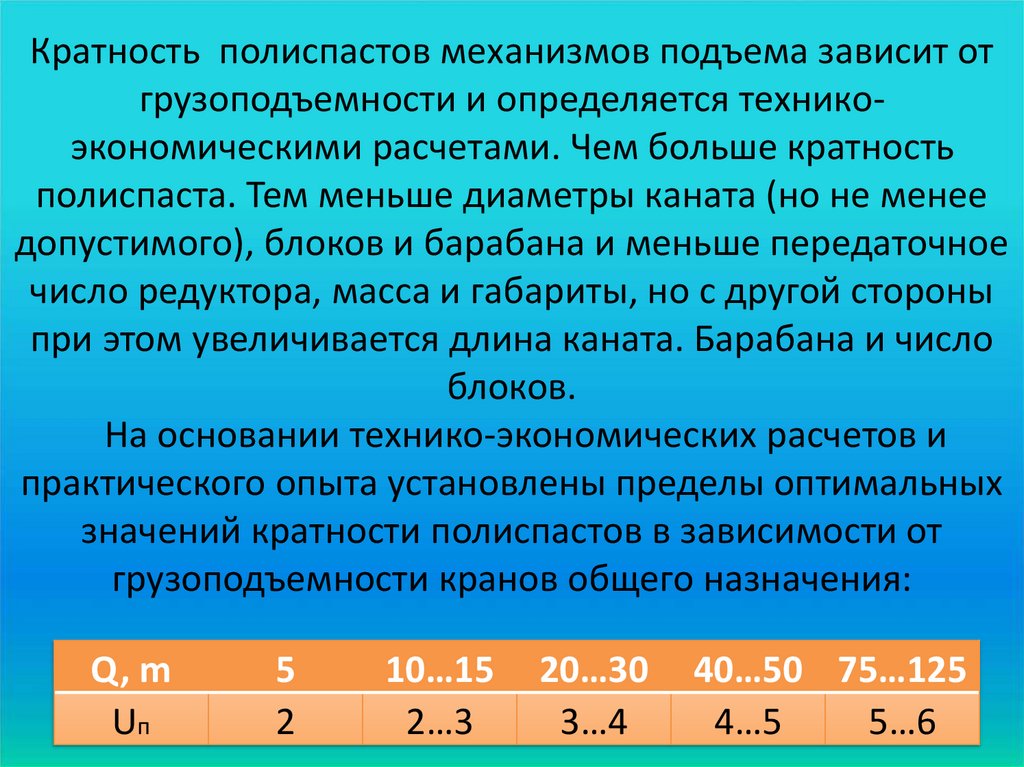

электроприводом; довольно перспективными являются

механизмы подъема с гидроприводом.

По типу передач механизмы подъема бывают с цилиндрическим,

планетарным и волновым редукторами (последние пока не

нашли широкого применения. Червячные передачи в

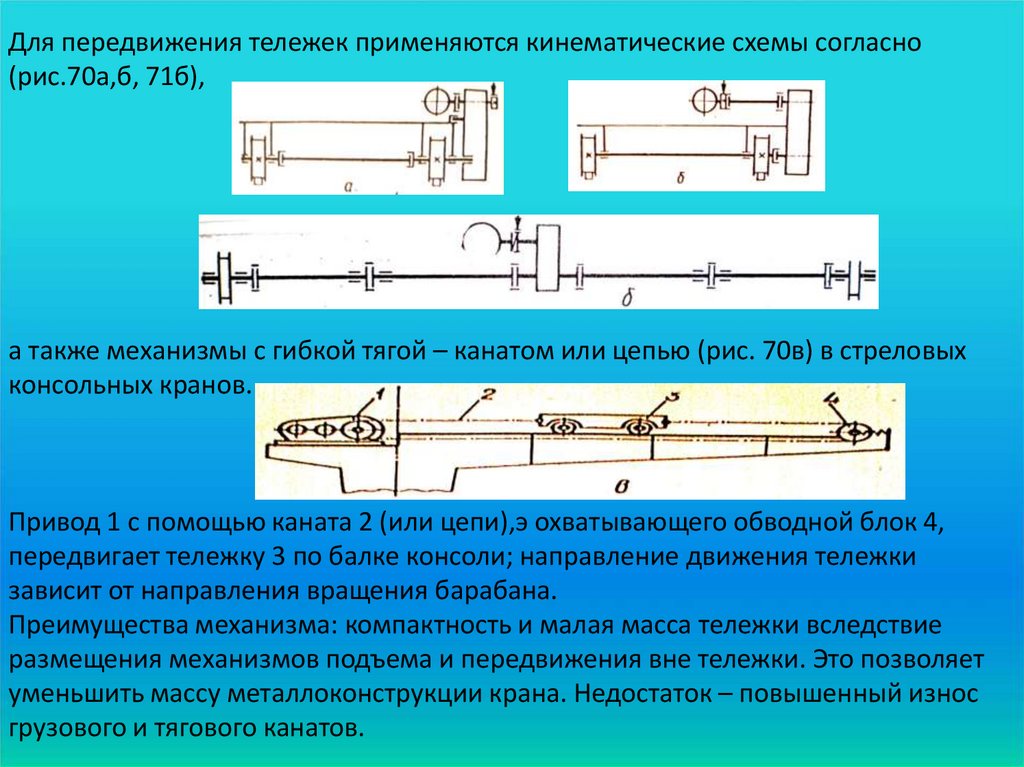

механизмах подъема устанавливаются редко по причине

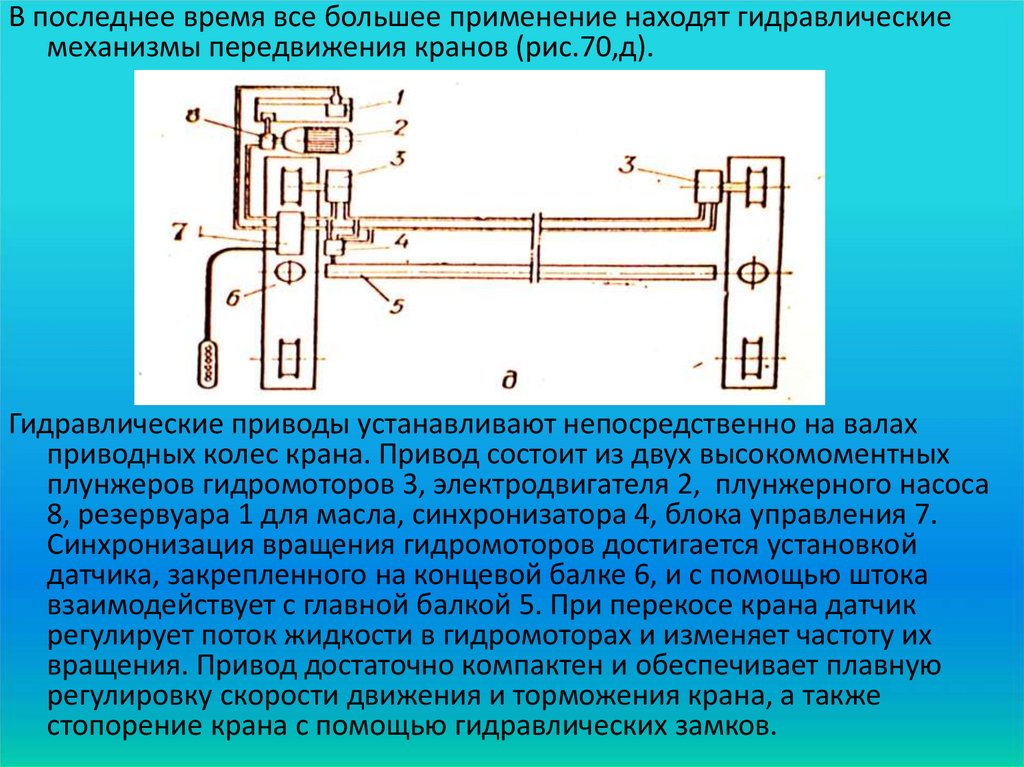

низкого к.п.д. и повышенного износа.

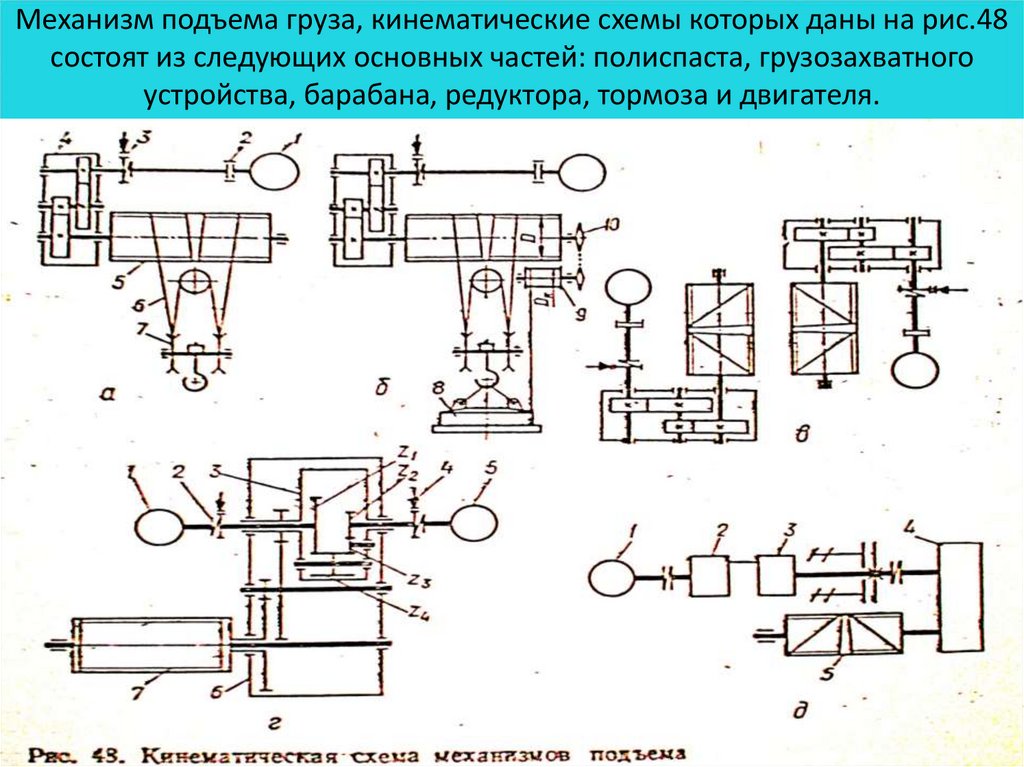

3. Механизм подъема груза, кинематические схемы которых даны на рис.48 состоят из следующих основных частей: полиспаста,

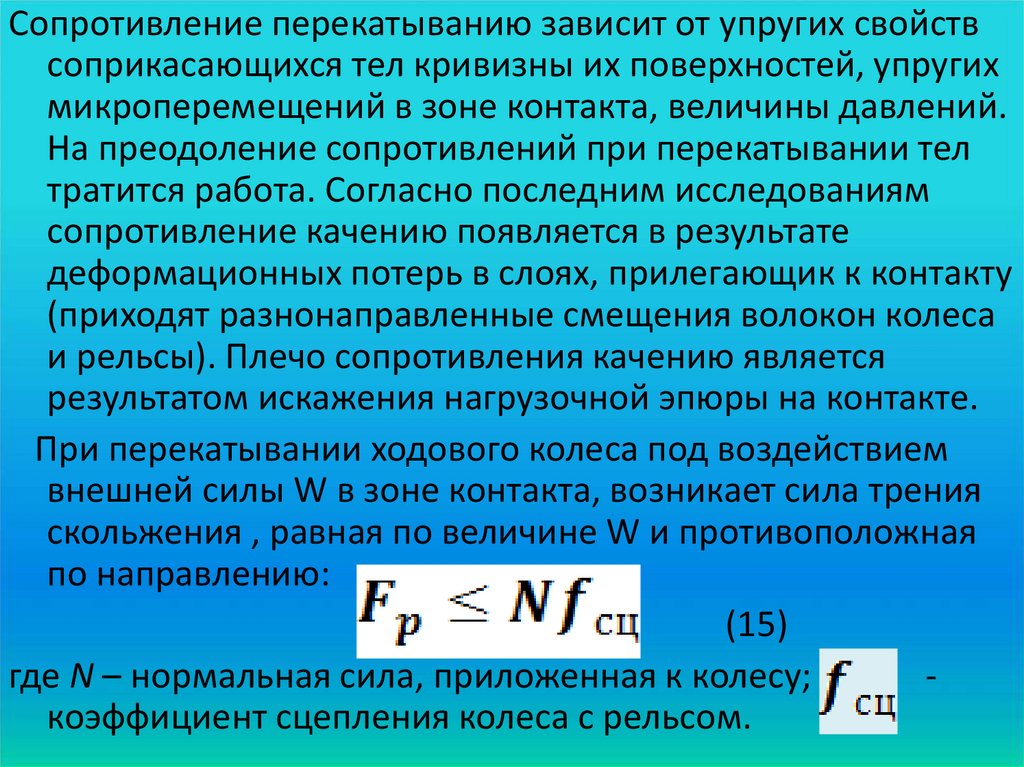

грузозахватногоустройства, барабана, редуктора, тормоза и двигателя.

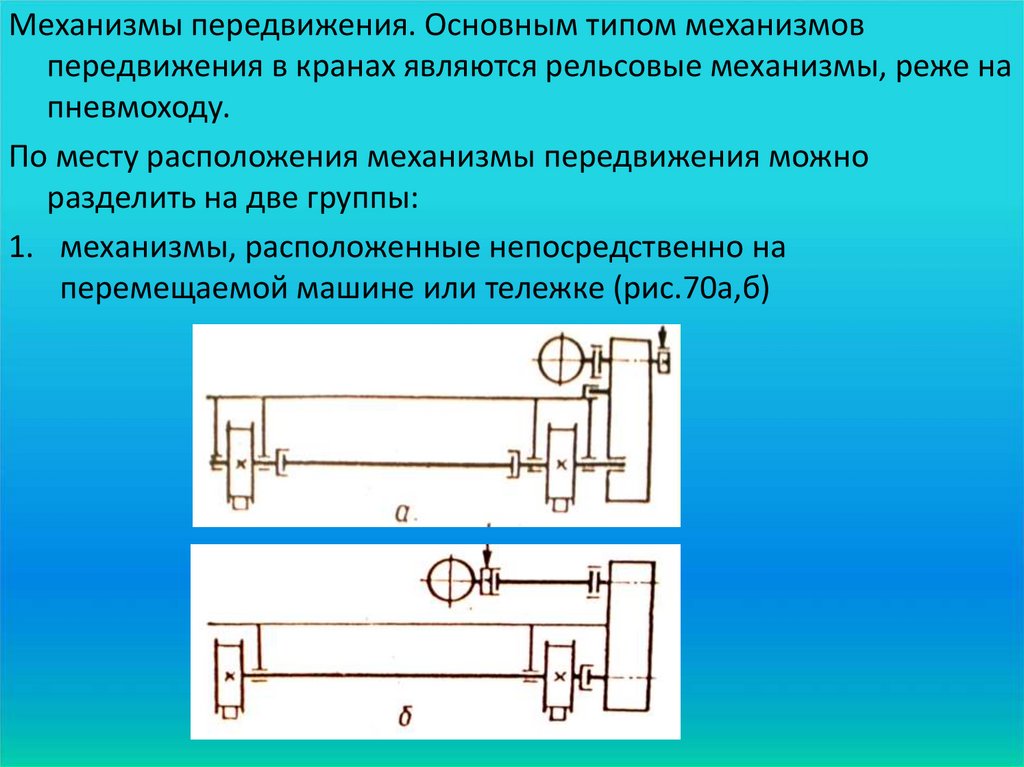

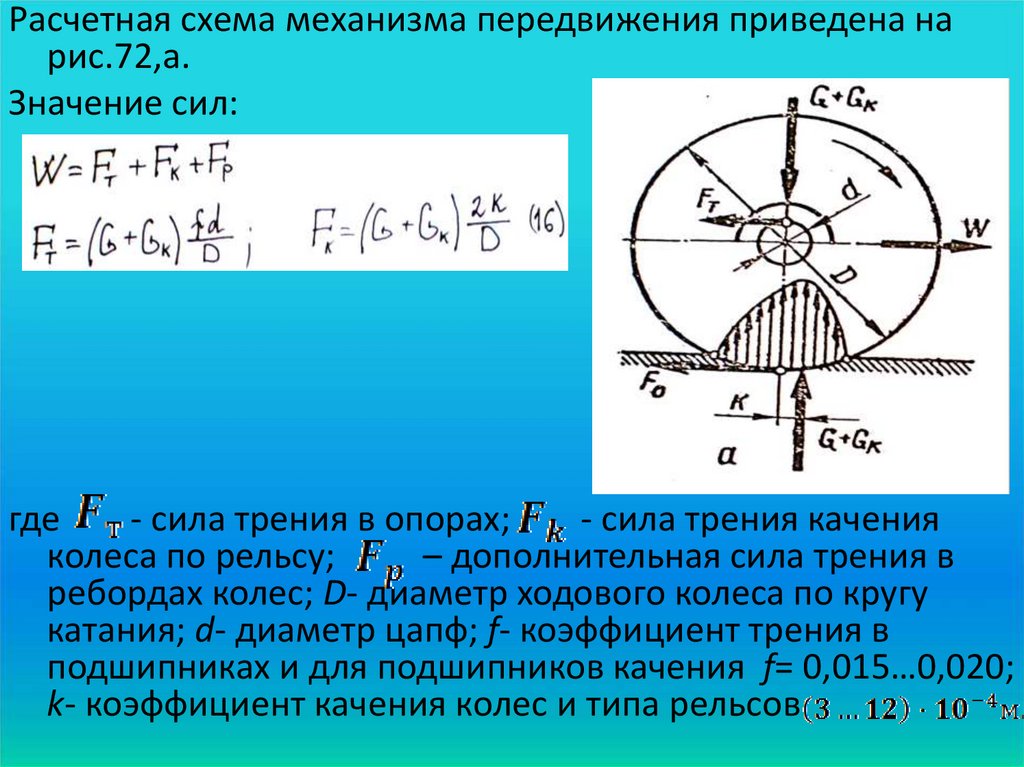

4.

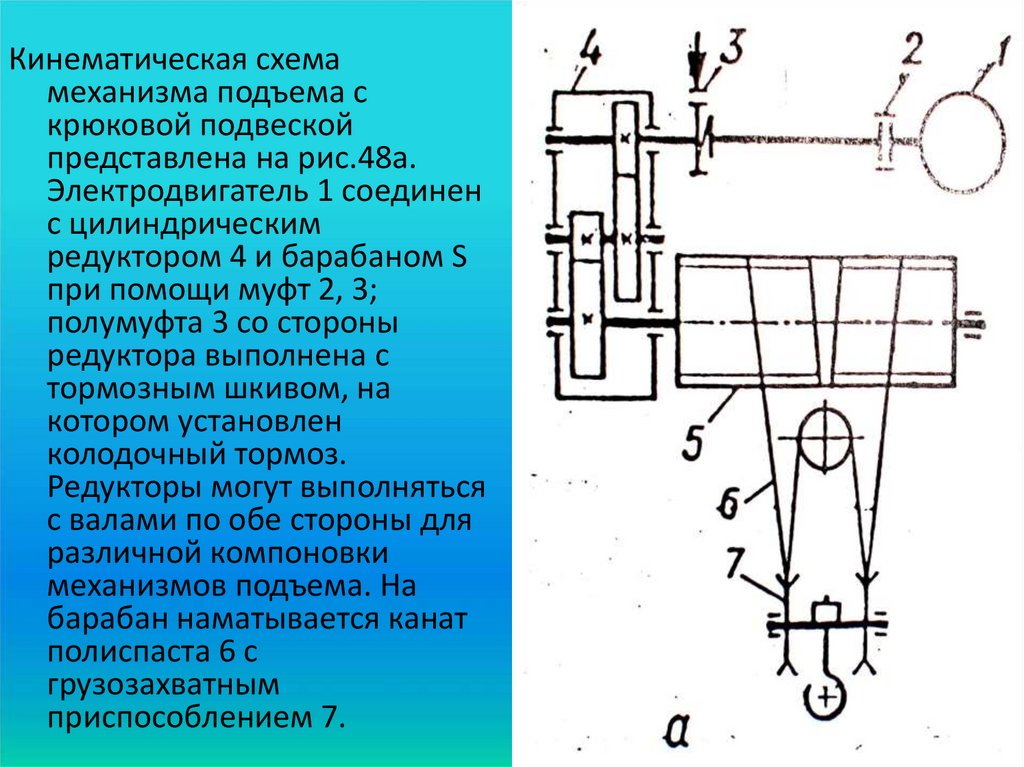

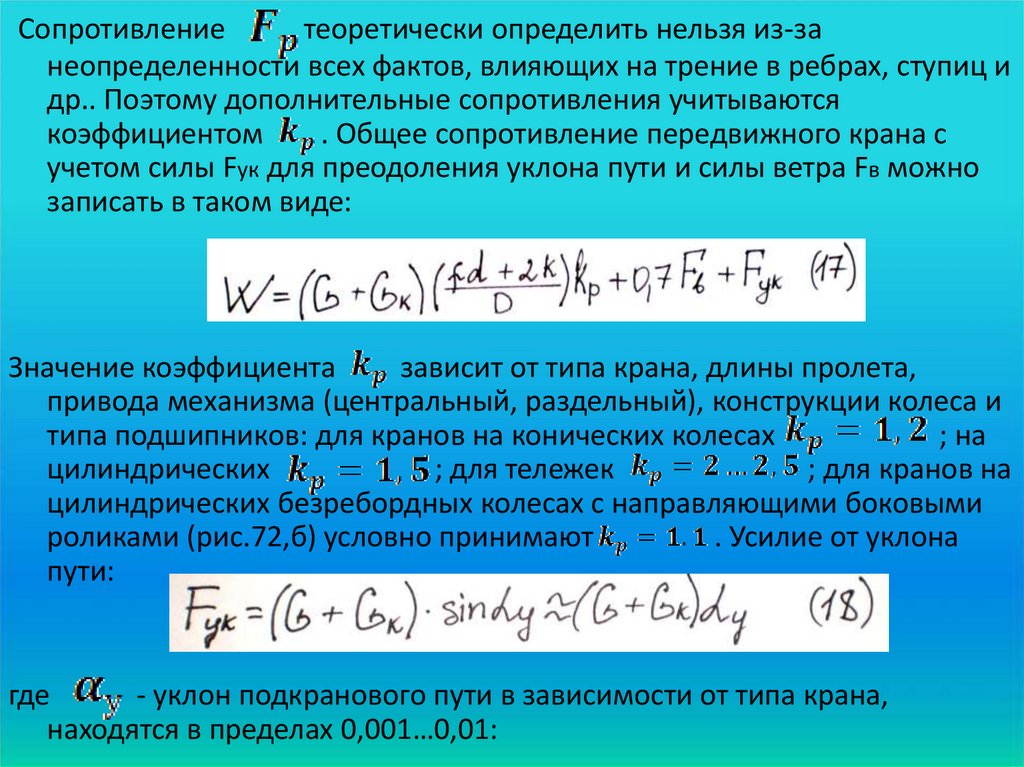

Кинематическая схемамеханизма подъема с

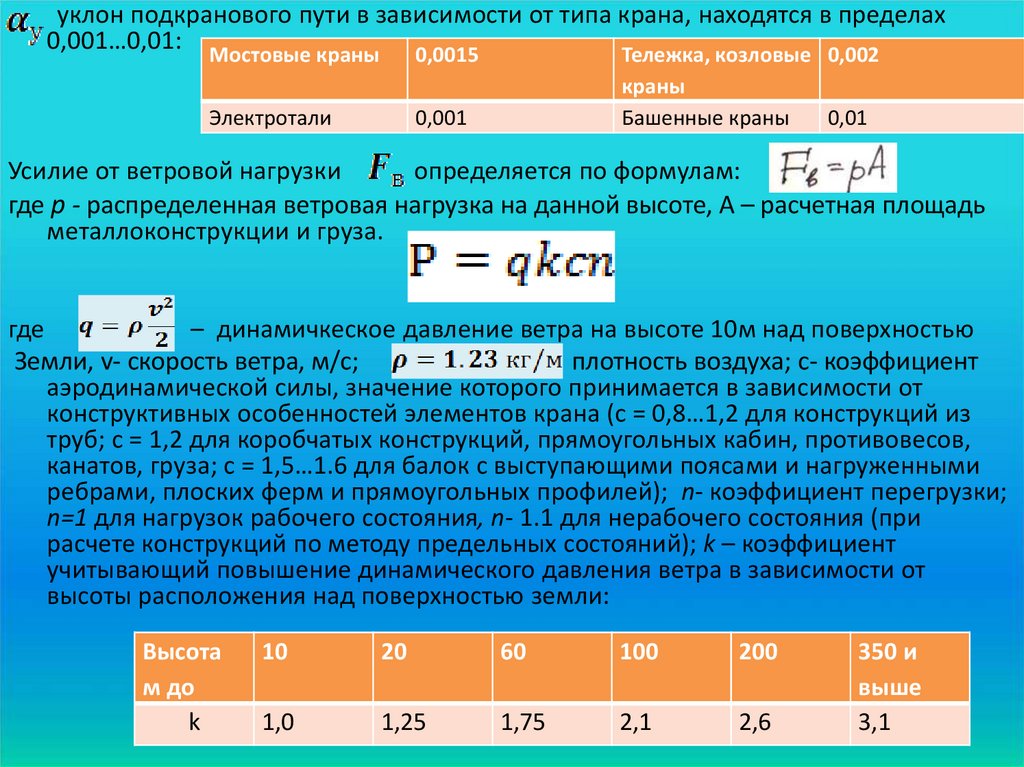

крюковой подвеской

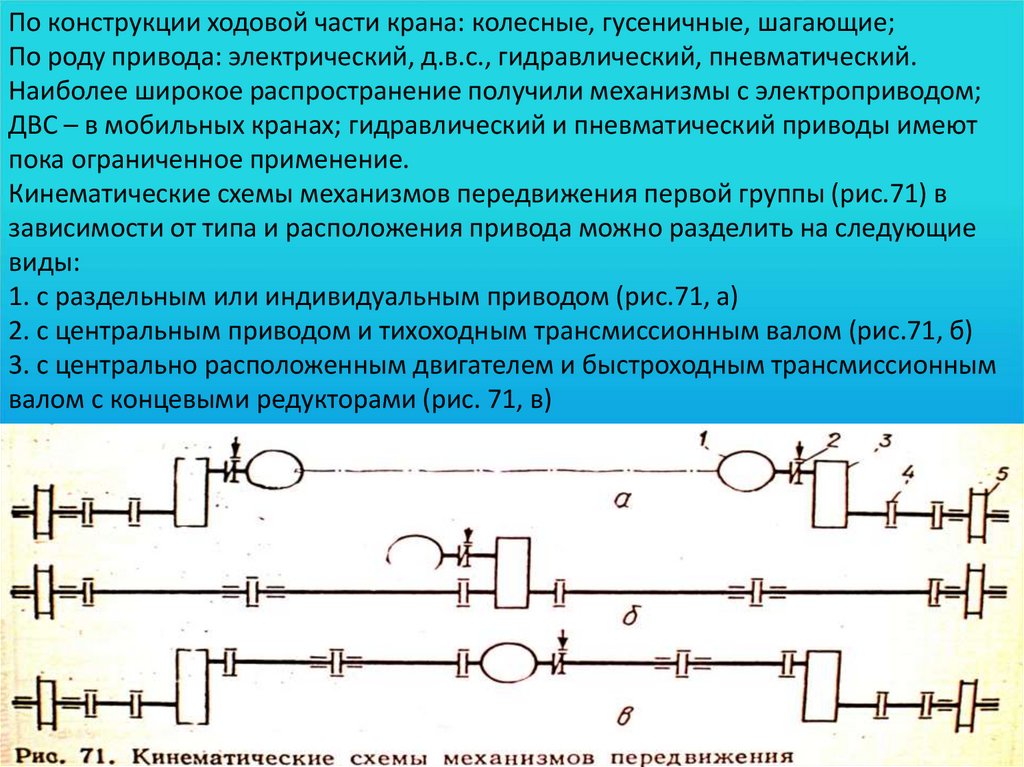

представлена на рис.48а.

Электродвигатель 1 соединен

с цилиндрическим

редуктором 4 и барабаном S

при помощи муфт 2, 3;

полумуфта 3 со стороны

редуктора выполнена с

тормозным шкивом, на

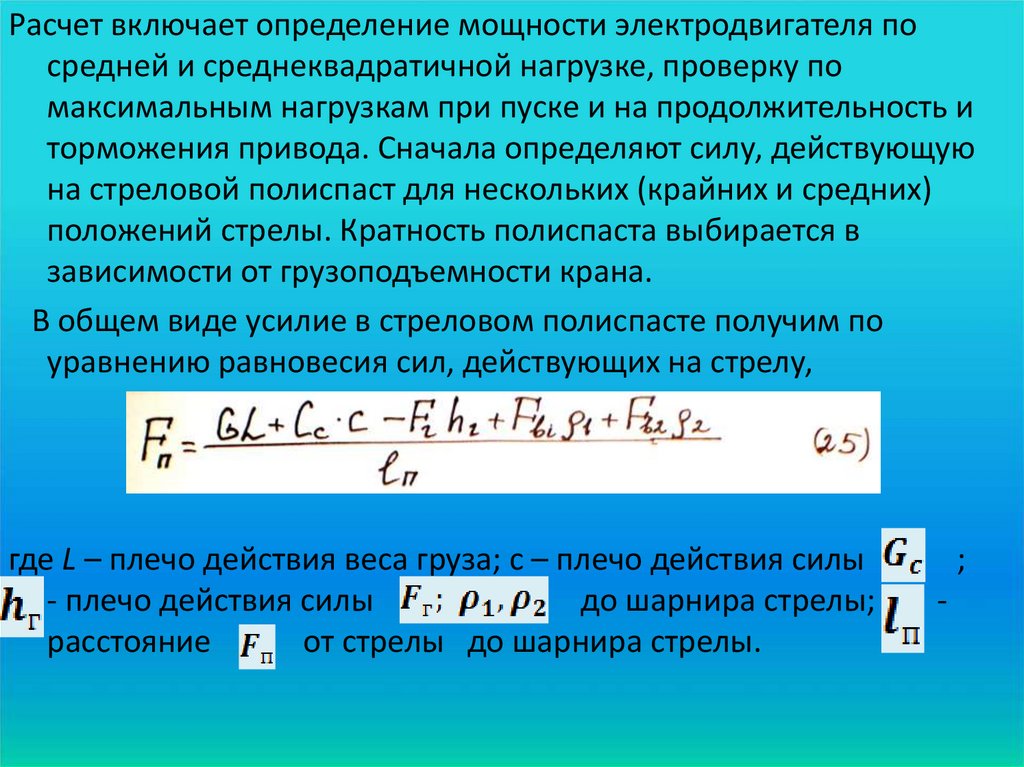

котором установлен

колодочный тормоз.

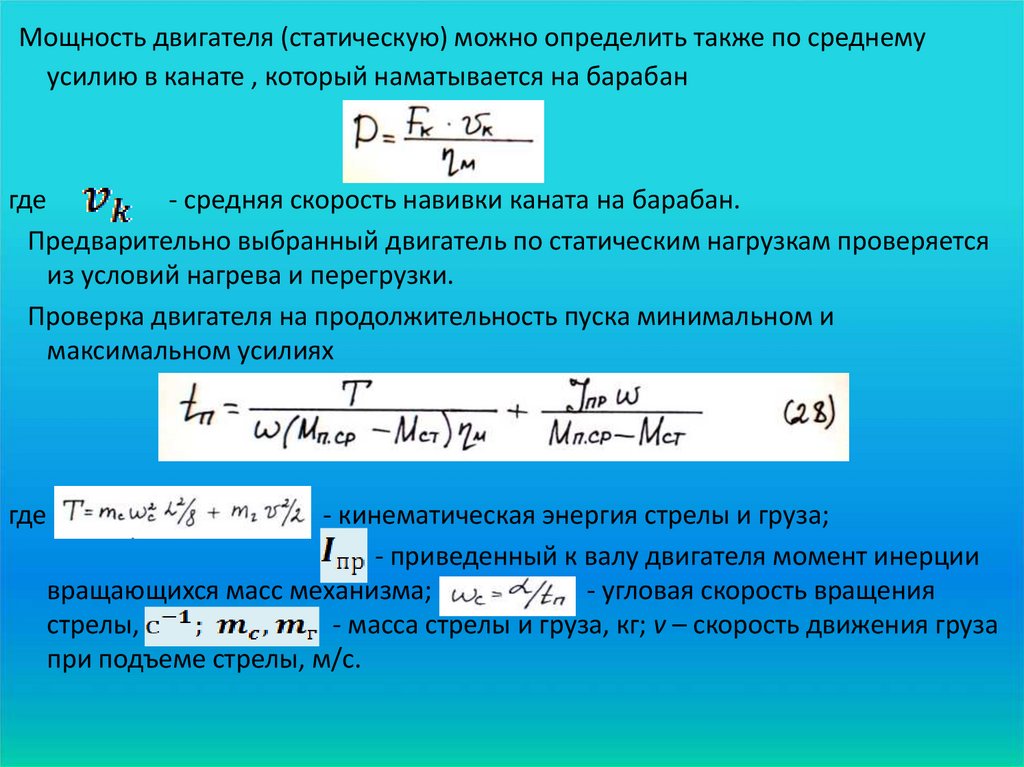

Редукторы могут выполняться

с валами по обе стороны для

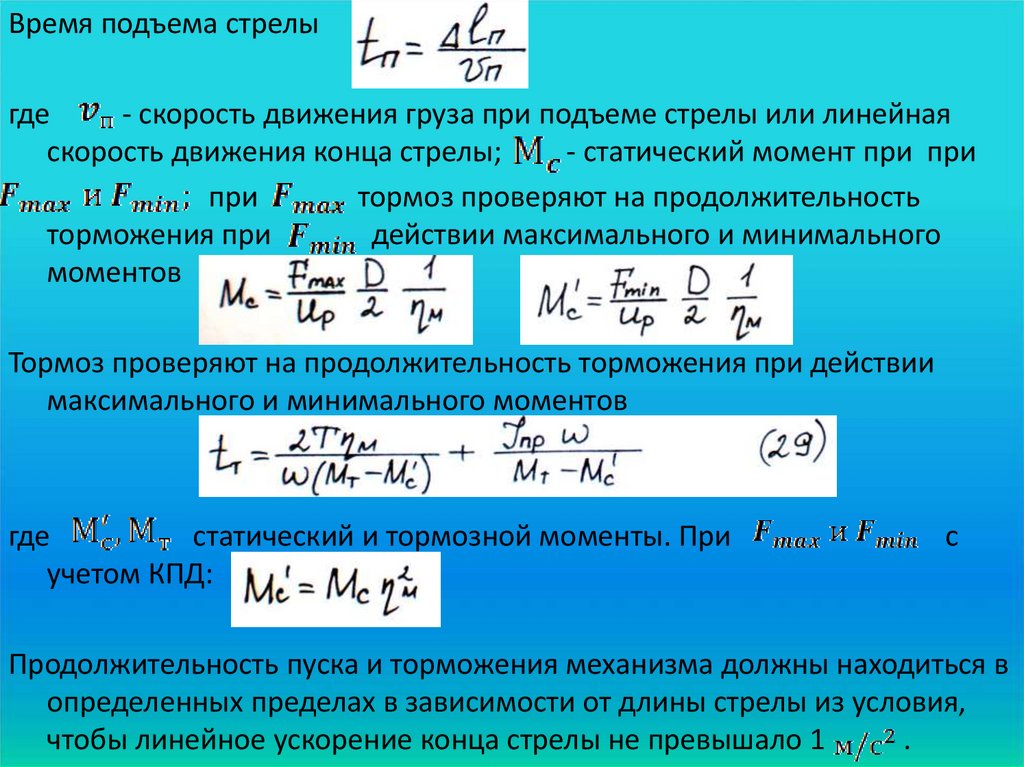

различной компоновки

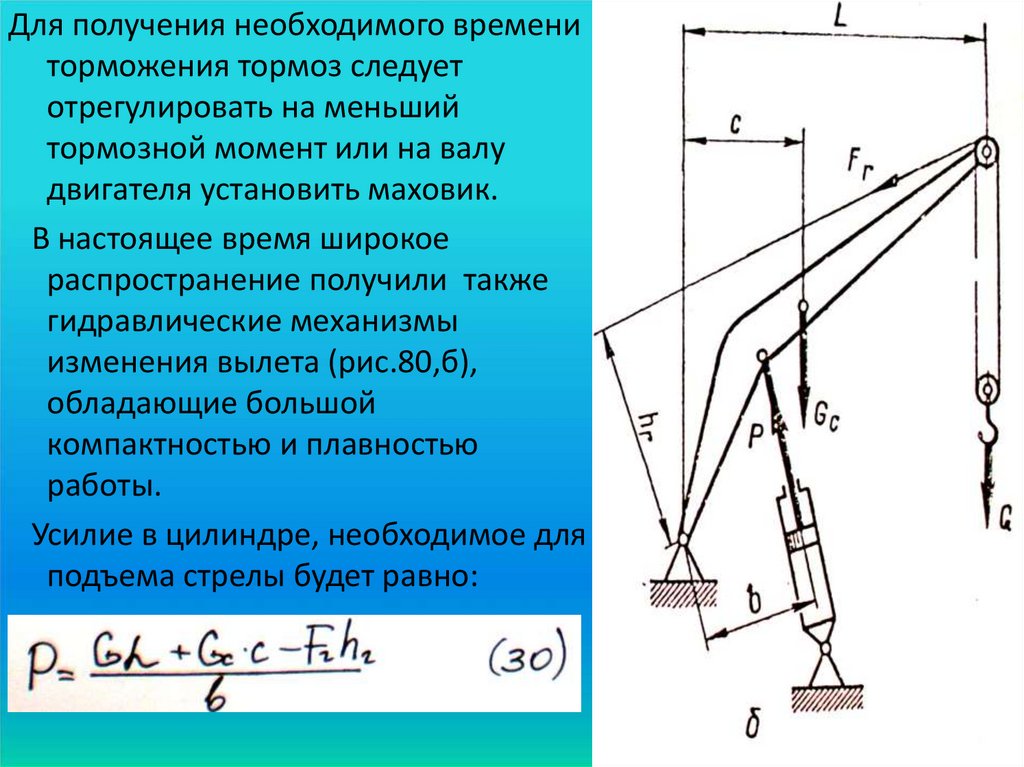

механизмов подъема. На

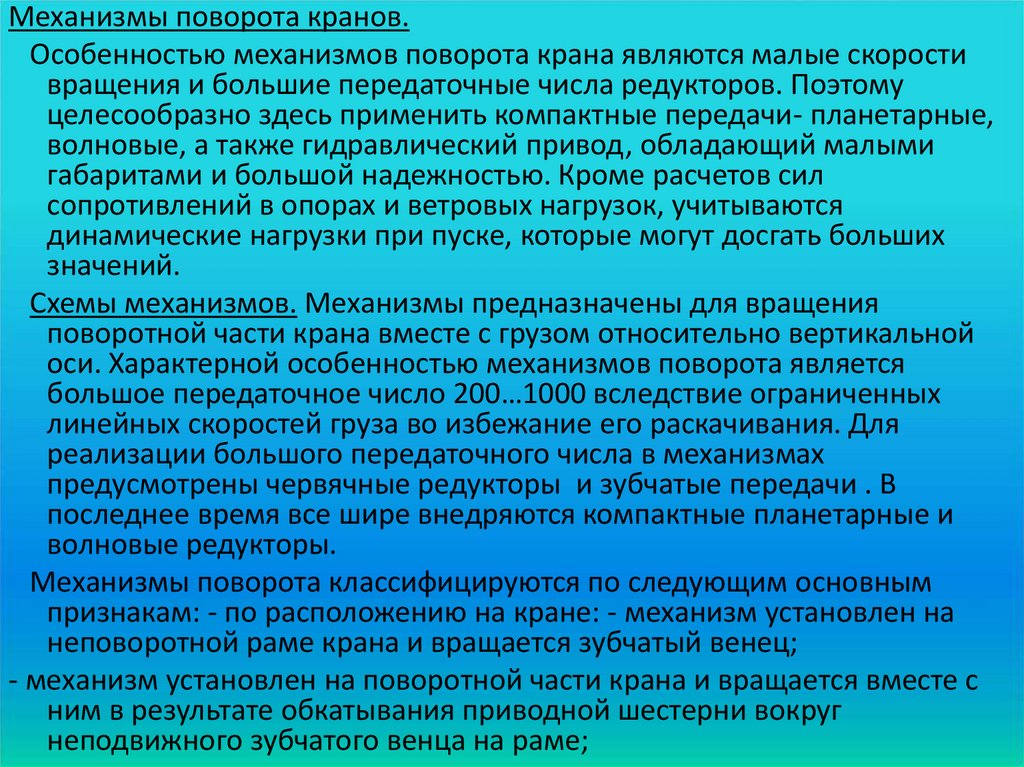

барабан наматывается канат

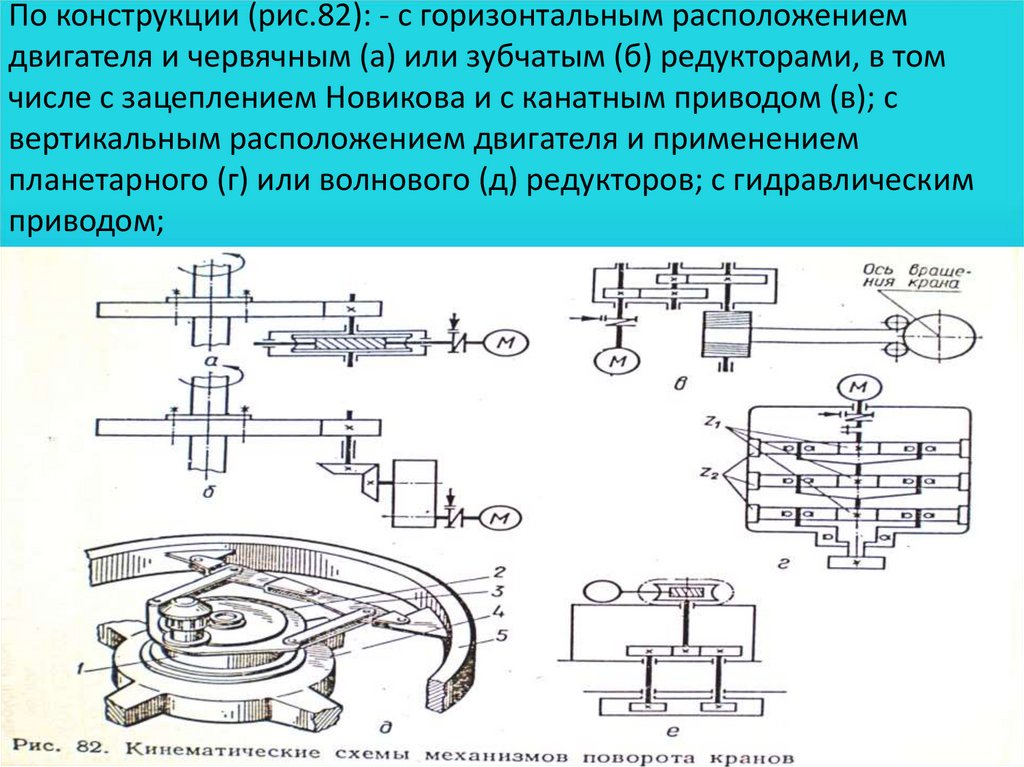

полиспаста 6 с

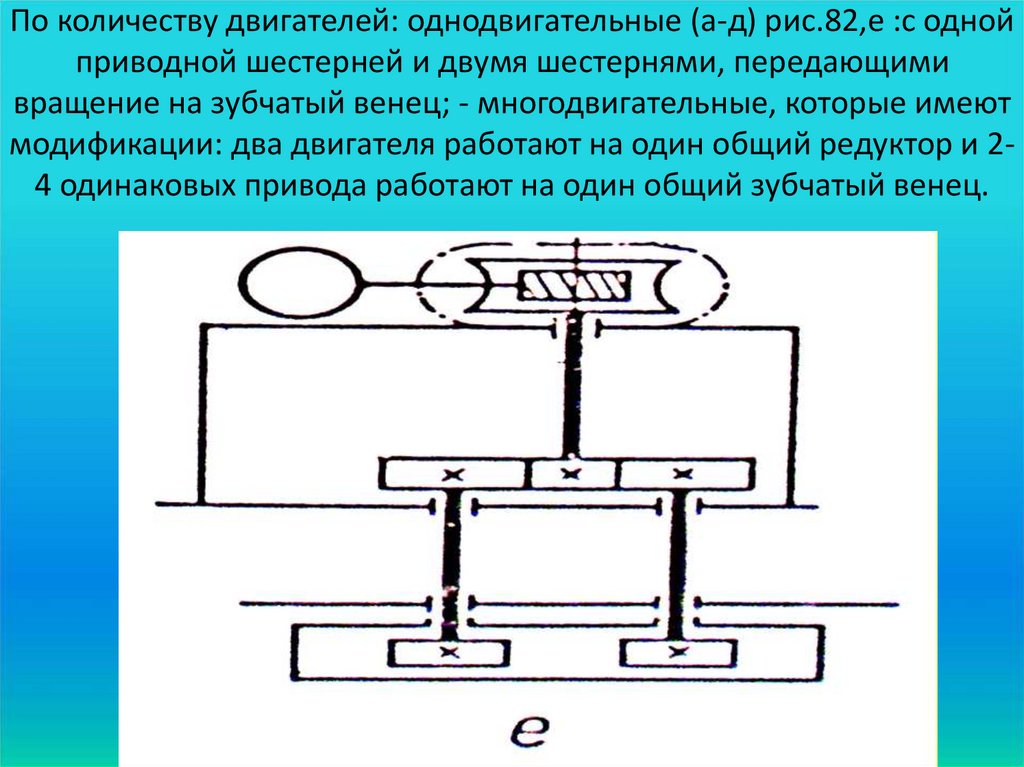

грузозахватным

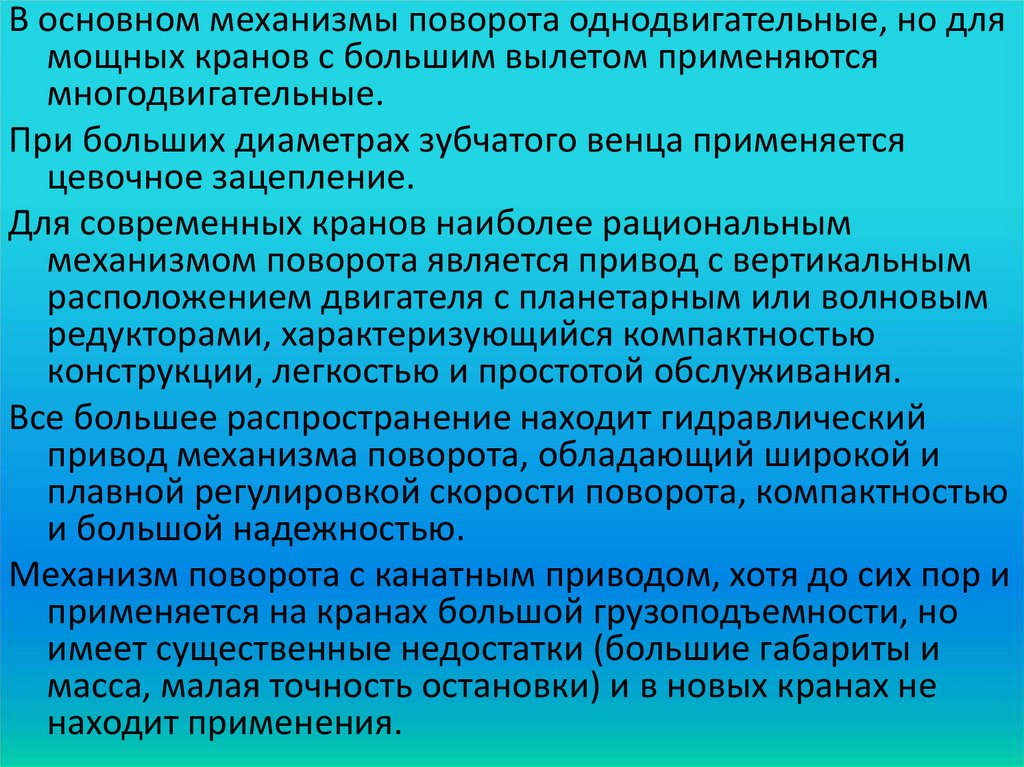

приспособлением 7.

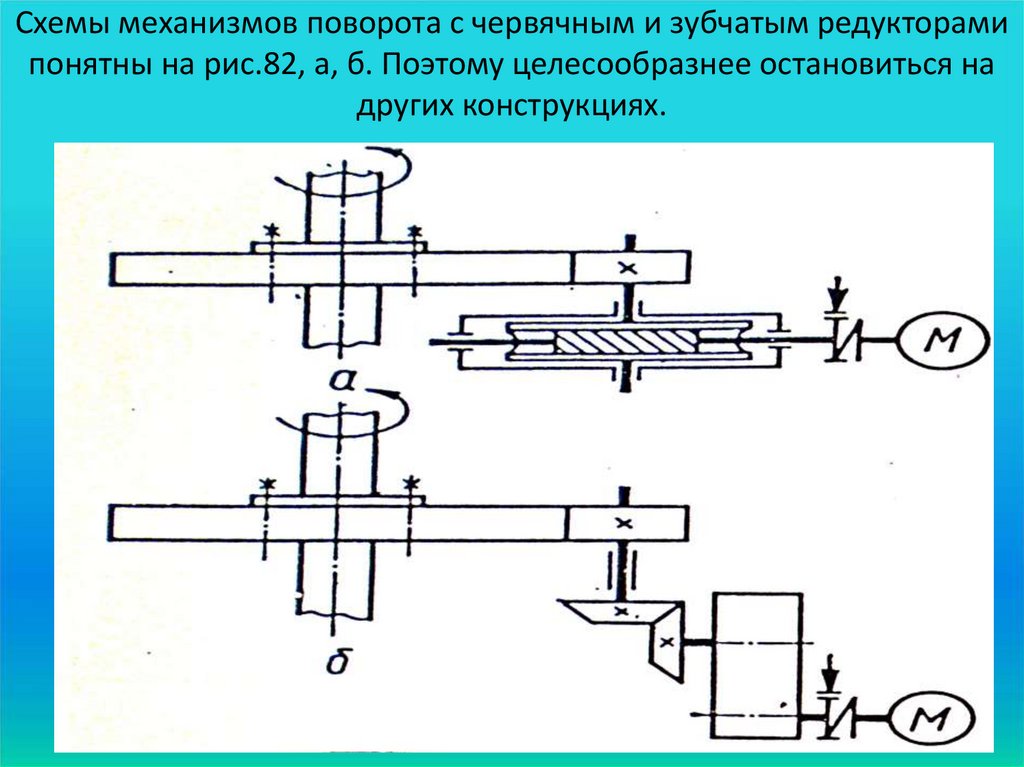

5.

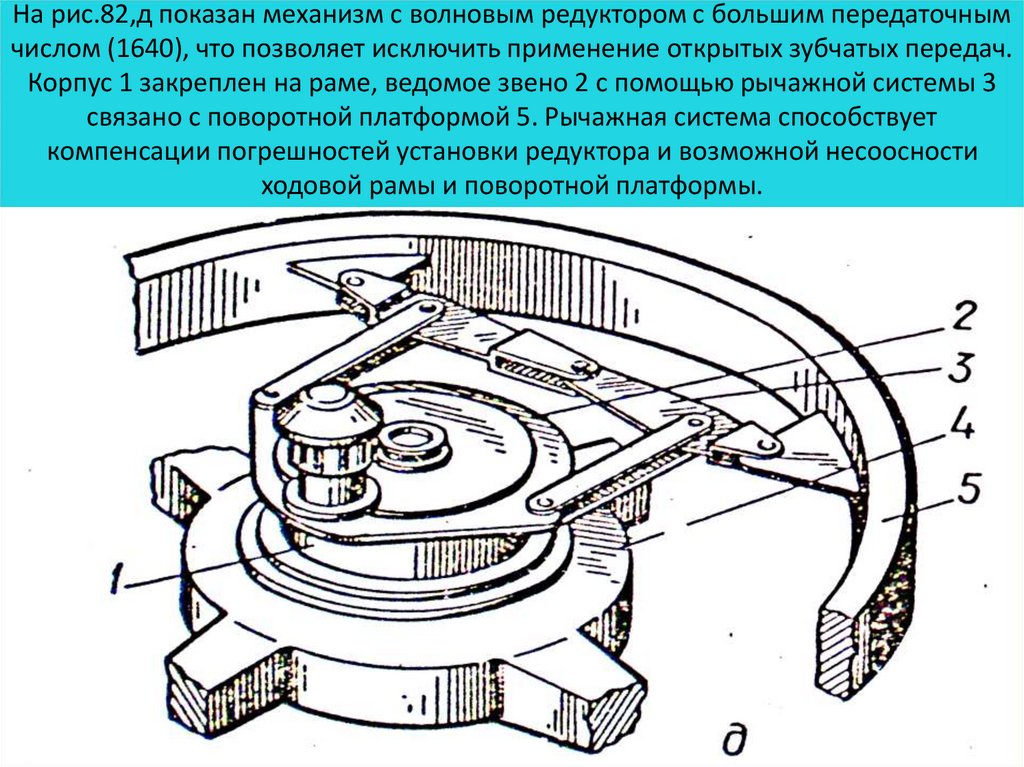

Кинематическая схемамеханизма подъема с

грузовым электромагнитом 8

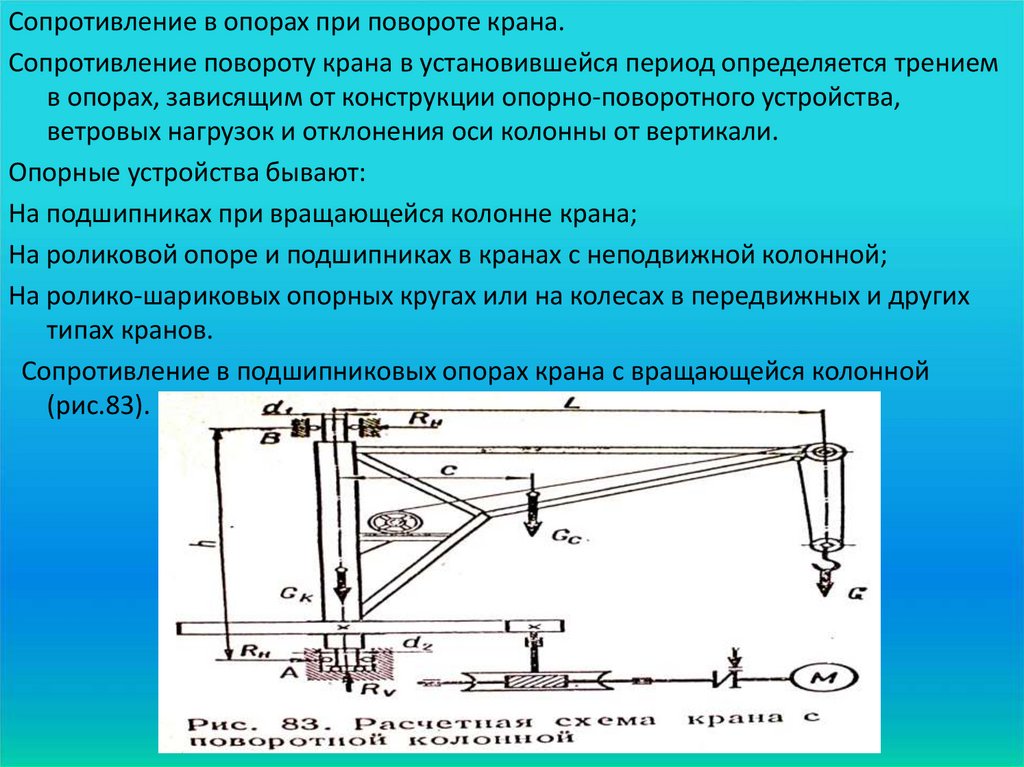

отличается от обычной

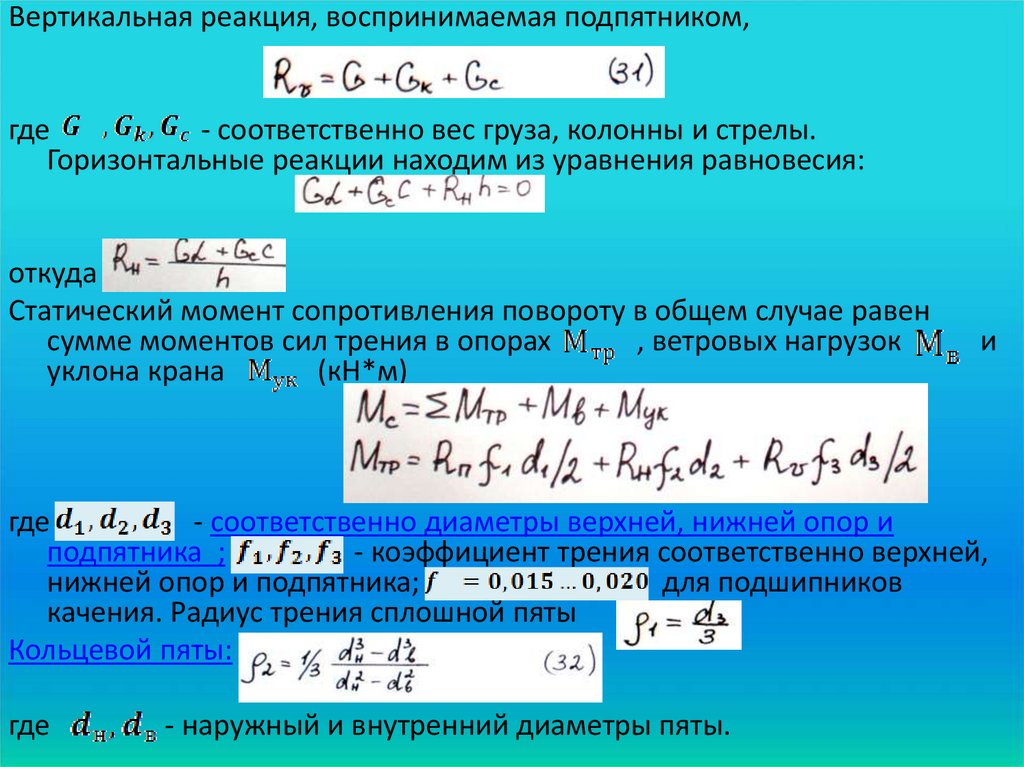

наличием дополнительного

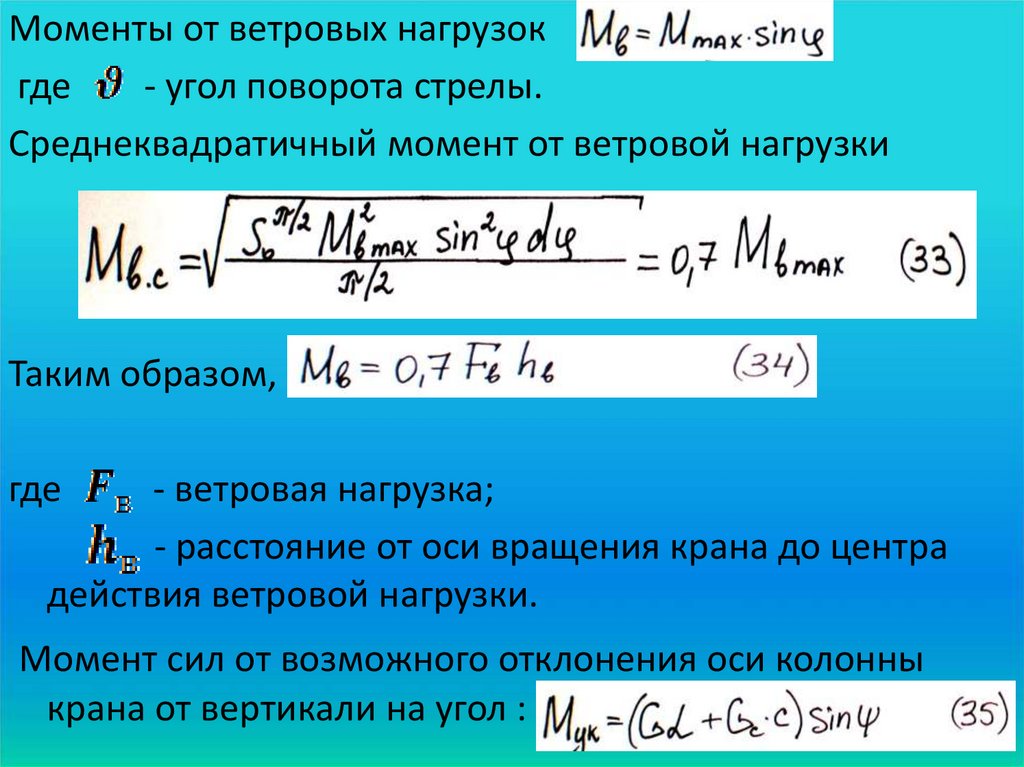

барабана 9 для наматывания

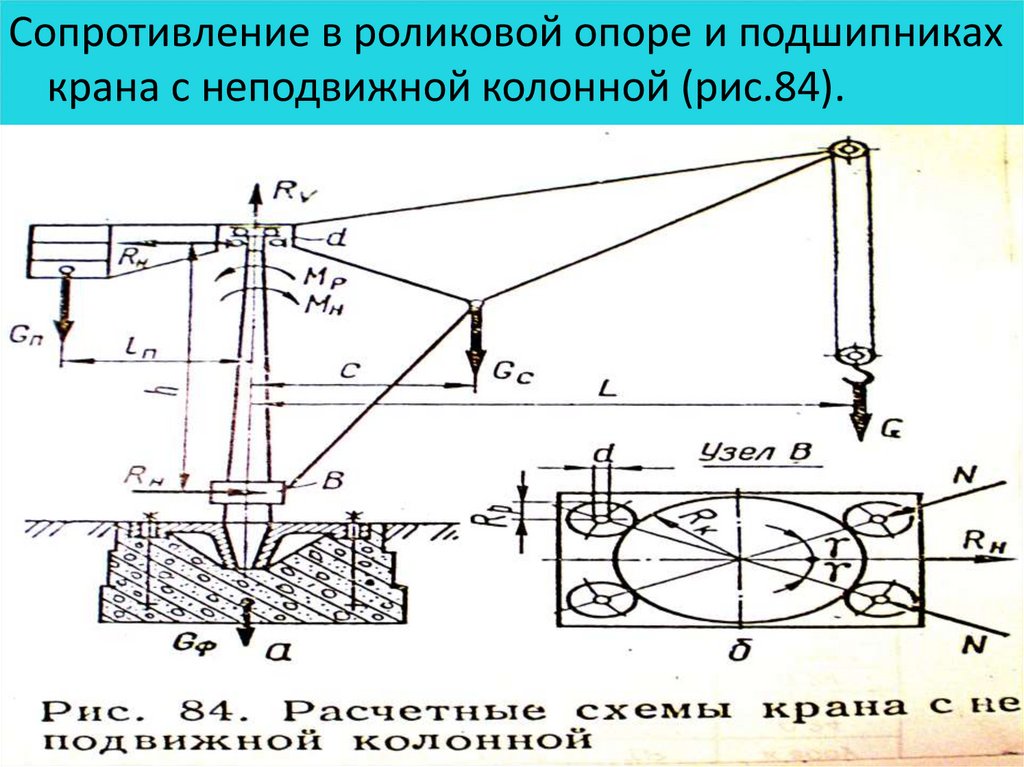

и сматывания

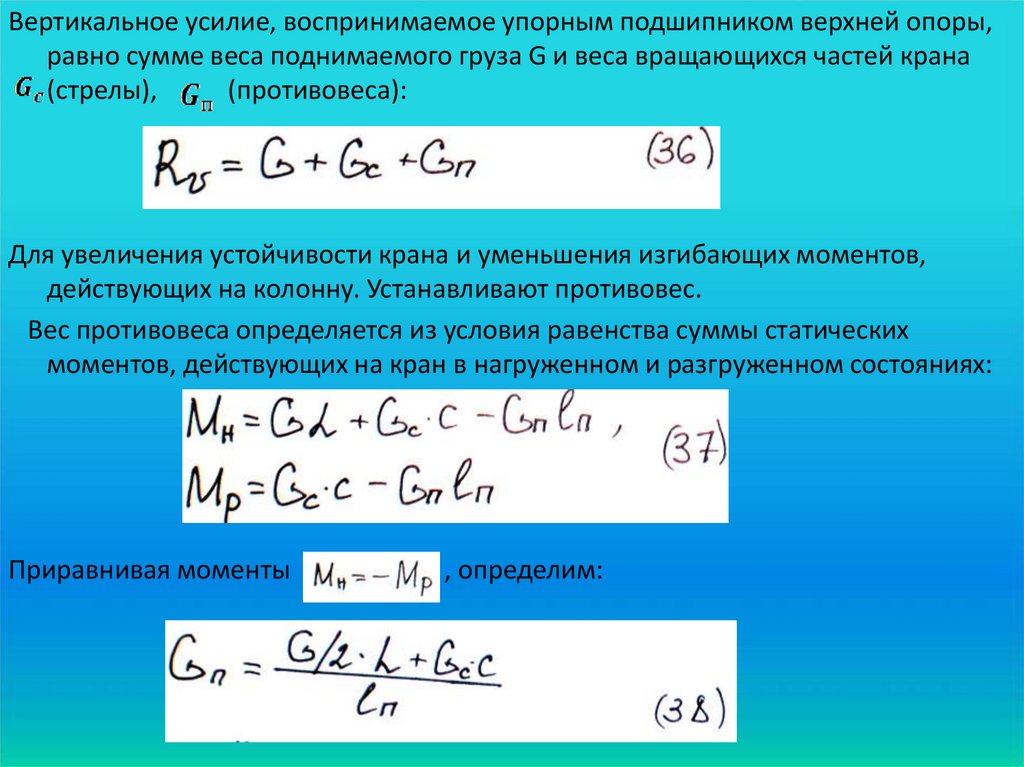

токоподводящего кабеля при

подъеме и опускании груза

(рис.48б). Привод этого

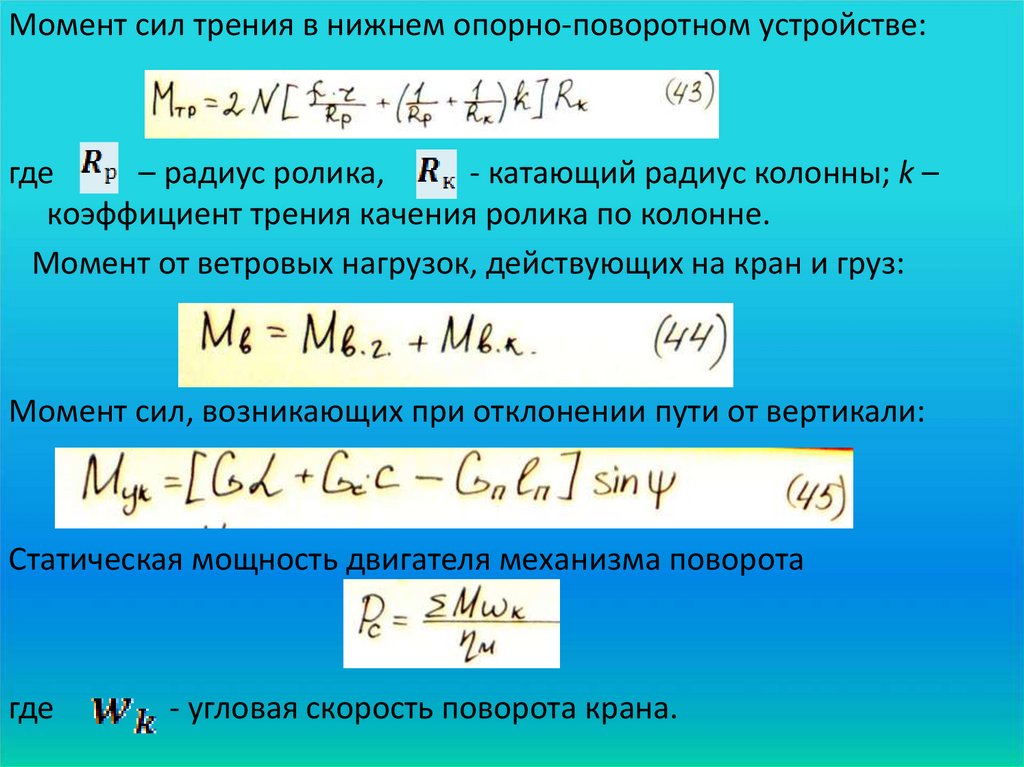

барабана может

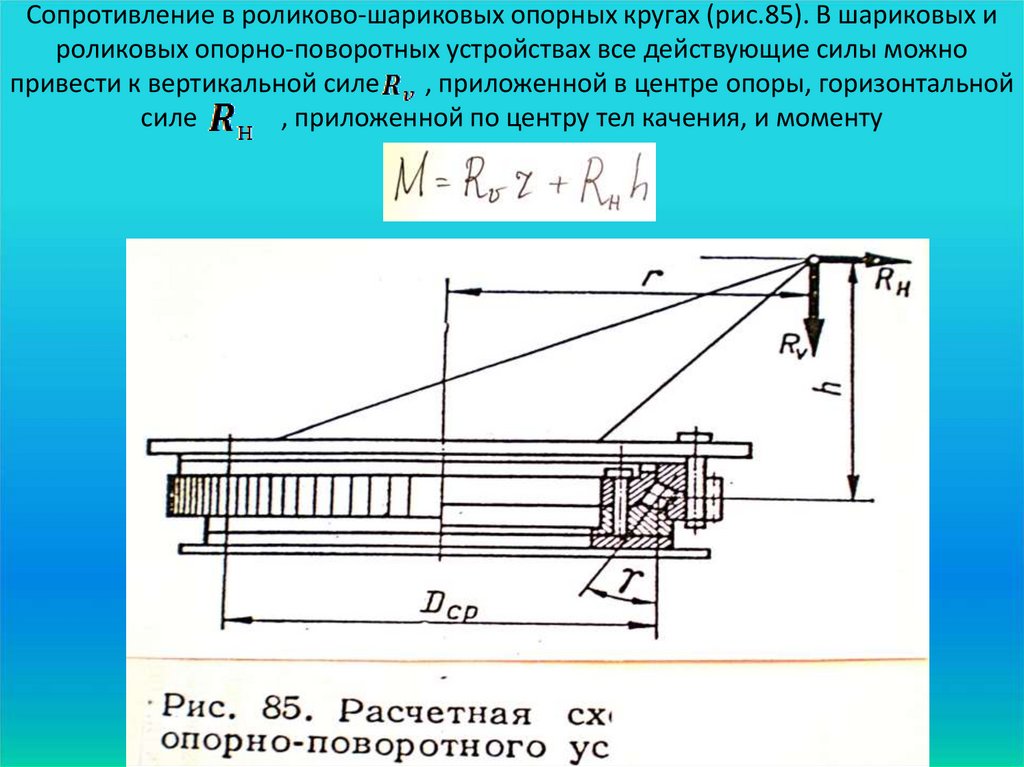

осуществляться от канатного

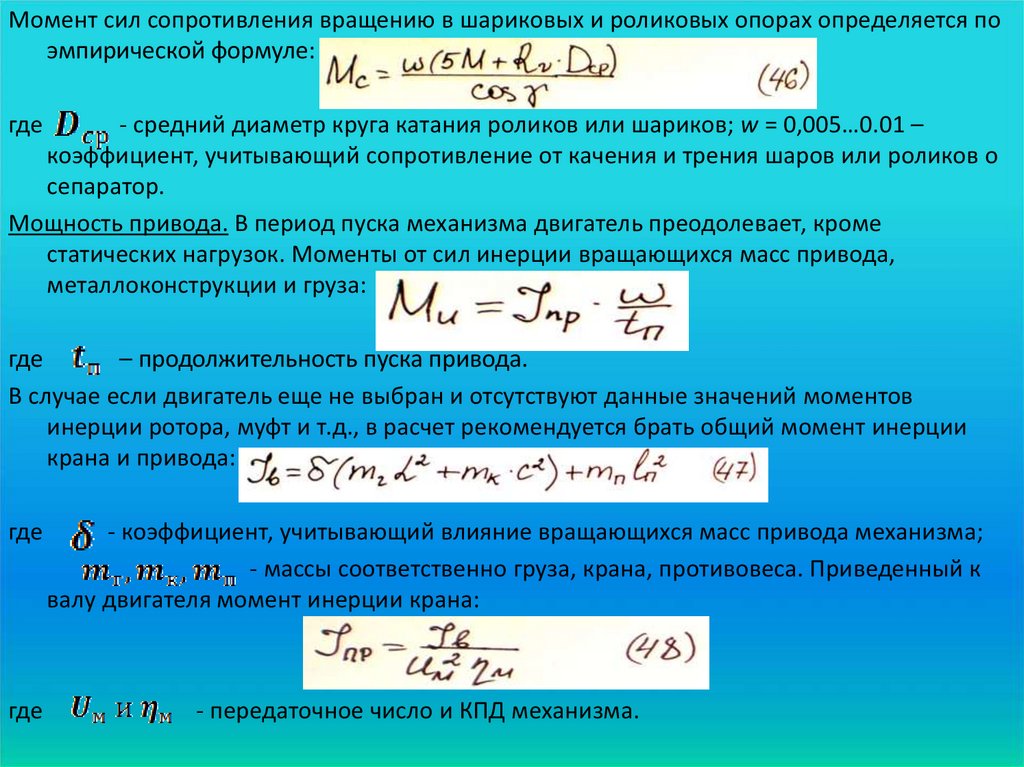

барабана с помощью

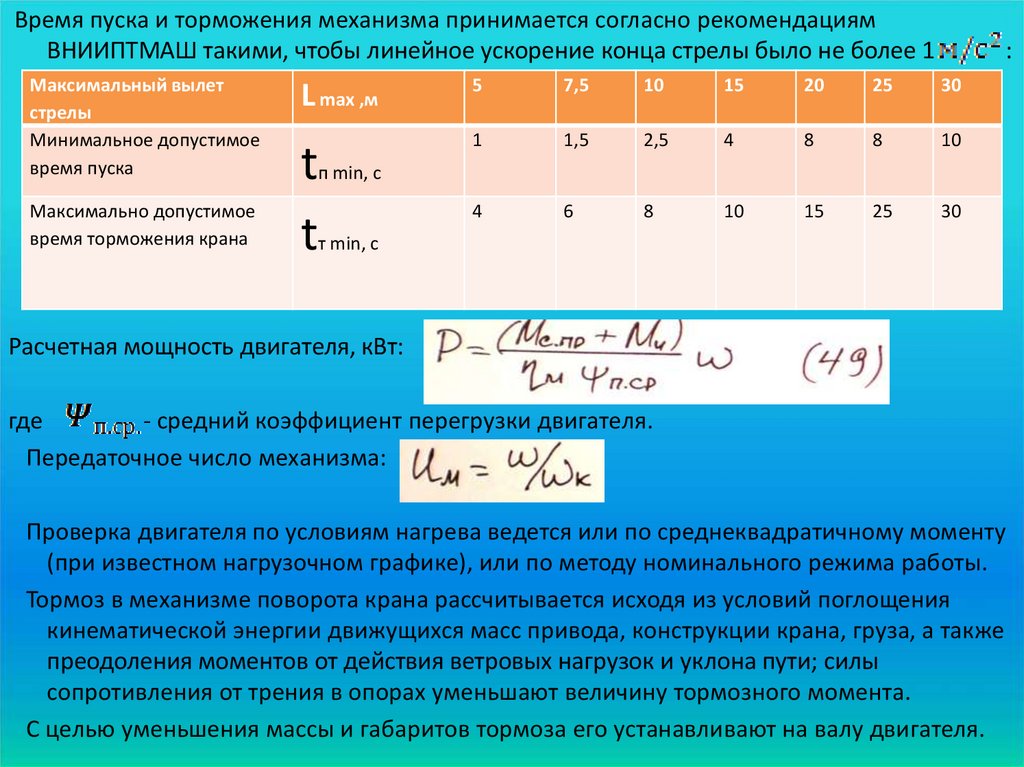

зубчатой или цепной передач,

а также от отдельного

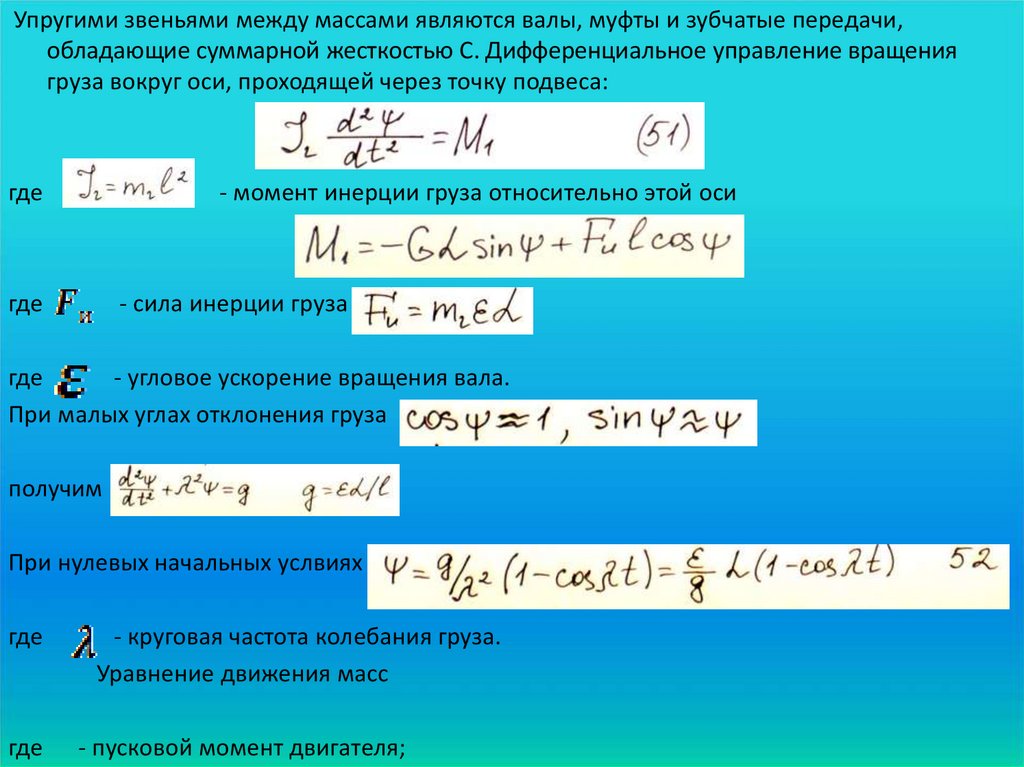

привода. Вследствие

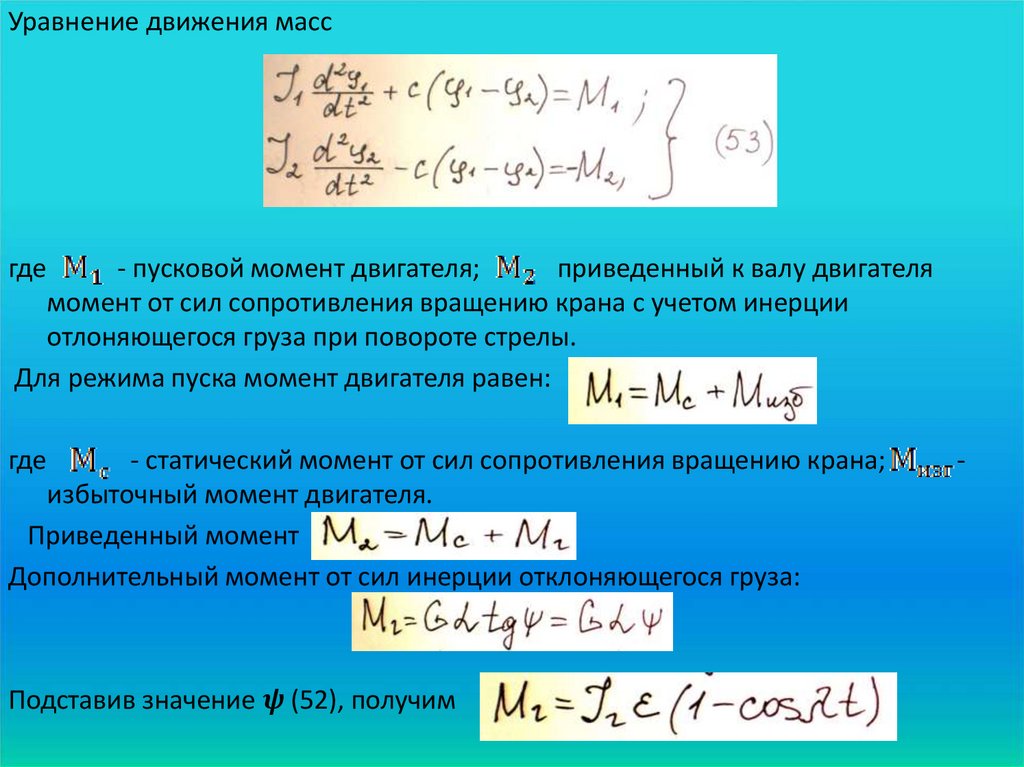

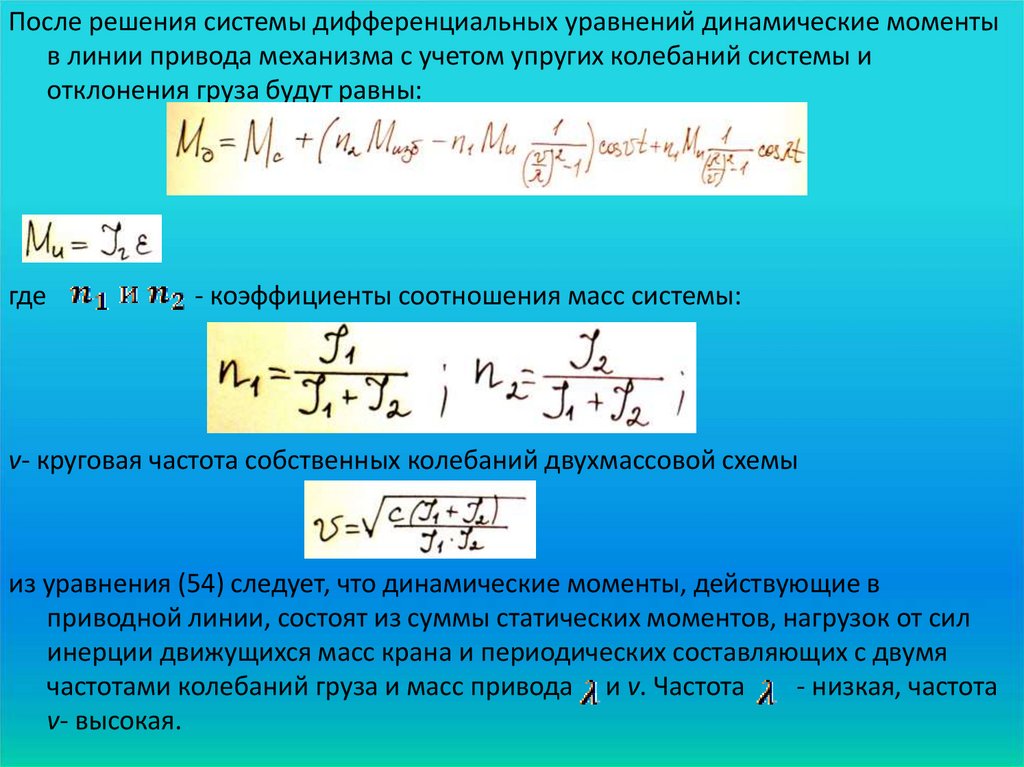

различных скоростей

наматывания ветвей каната и

кабеля передаточное число

передачи 10 между

барабанами будет равно

6.

где ωб, ωк – условные скорости вращения соответственно канатного икабельного барабанов;

V1 – скорость подъема груза, м/с; Uп – передаточное число полиспаста. Ди,

Дк – диаметры канатного и кабельного барабанов.

7. В грейдерных кранах на тележке устанавливают два одинаковых механизма - один для подъема, а другой для замыкания грейфера (рис.

48,в) или двухбарабанную лебедку с планетарной передачей и двумядвигателями (большей мощности для подъема, меньшей - для замыкания

грейфера).

8.

Механизмы с планетарными.На рис. 48,г показана

кинематическая схема

механизма с двух

двигательным приводом и

планетарным редуктором.

Валы электродвигателей 1,5

соосны и вращают

центральные колеса

различных диаметров.

Колеса и приводят во

вращение , укрепленный в

водиле 3, которое связано с

приводной шестерне

двухступенчатого редуктора

6, который вращает барабан

7. Вал двигателя 1 проходит

внутри пустотелого вала.

Соединяющего водило с

шестерней редуктора.

9.

Механизм подъема позволяет работать на четырехскоростях: 1- максимальная скорость при вращении обоих

двигателей в одном направлении; 2- при вращении только

одного двигателя 1; 3- при вращении только двигателя 5;

4- минимальная при вращении двигателей 1 и 5 в

противоположных направлениях.

Конструктивный параметр передачи

где h – число внешних зацеплений.

Кинематическое уравнение передачи

Угловая скорость водила

где

- угловые скорости соответственно двигателей

1 и 5.

Передаточное число планетарной передачи

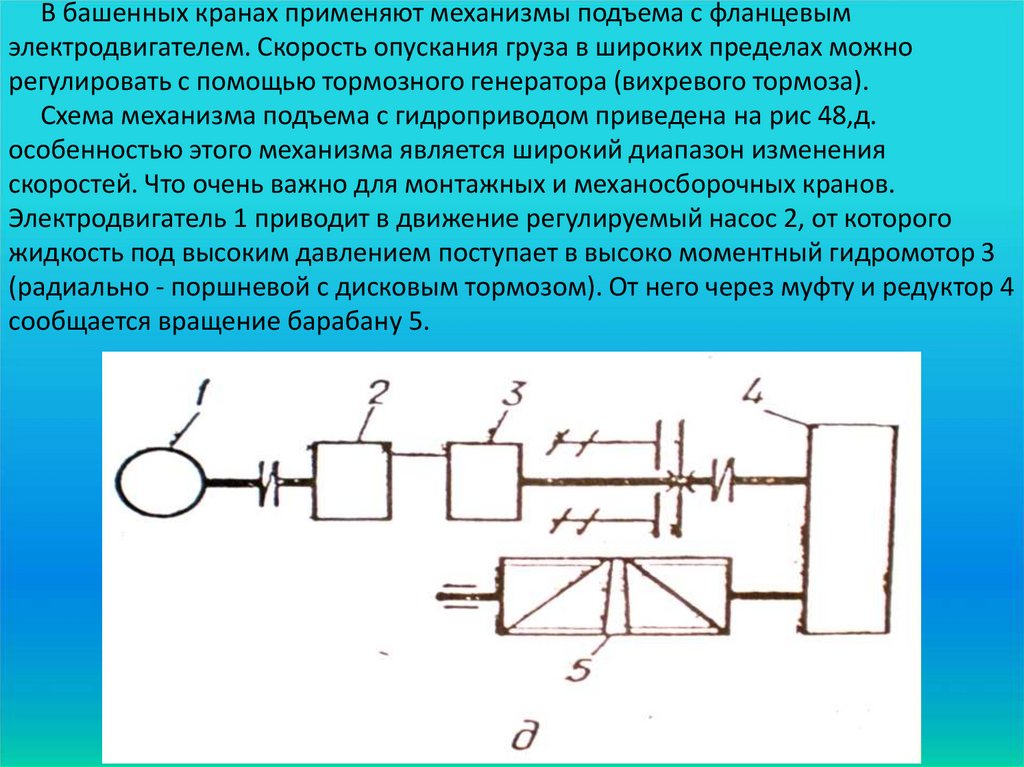

10. В башенных кранах применяют механизмы подъема с фланцевым электродвигателем. Скорость опускания груза в широких пределах можно

регулировать с помощью тормозного генератора (вихревого тормоза).Схема механизма подъема с гидроприводом приведена на рис 48,д.

особенностью этого механизма является широкий диапазон изменения

скоростей. Что очень важно для монтажных и механосборочных кранов.

Электродвигатель 1 приводит в движение регулируемый насос 2, от которого

жидкость под высоким давлением поступает в высоко моментный гидромотор 3

(радиально - поршневой с дисковым тормозом). От него через муфту и редуктор 4

сообщается вращение барабану 5.

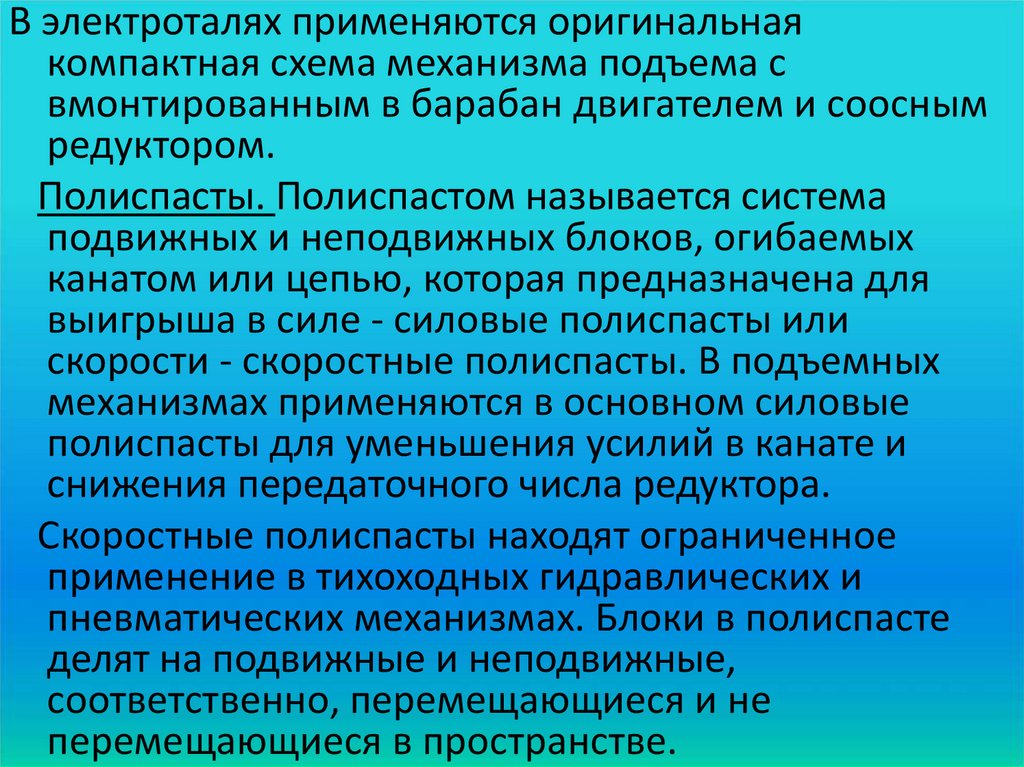

11.

В электроталях применяются оригинальнаякомпактная схема механизма подъема с

вмонтированным в барабан двигателем и соосным

редуктором.

Полиспасты. Полиспастом называется система

подвижных и неподвижных блоков, огибаемых

канатом или цепью, которая предназначена для

выигрыша в силе - силовые полиспасты или

скорости - скоростные полиспасты. В подъемных

механизмах применяются в основном силовые

полиспасты для уменьшения усилий в канате и

снижения передаточного числа редуктора.

Скоростные полиспасты находят ограниченное

применение в тихоходных гидравлических и

пневматических механизмах. Блоки в полиспасте

делят на подвижные и неподвижные,

соответственно, перемещающиеся и не

перемещающиеся в пространстве.

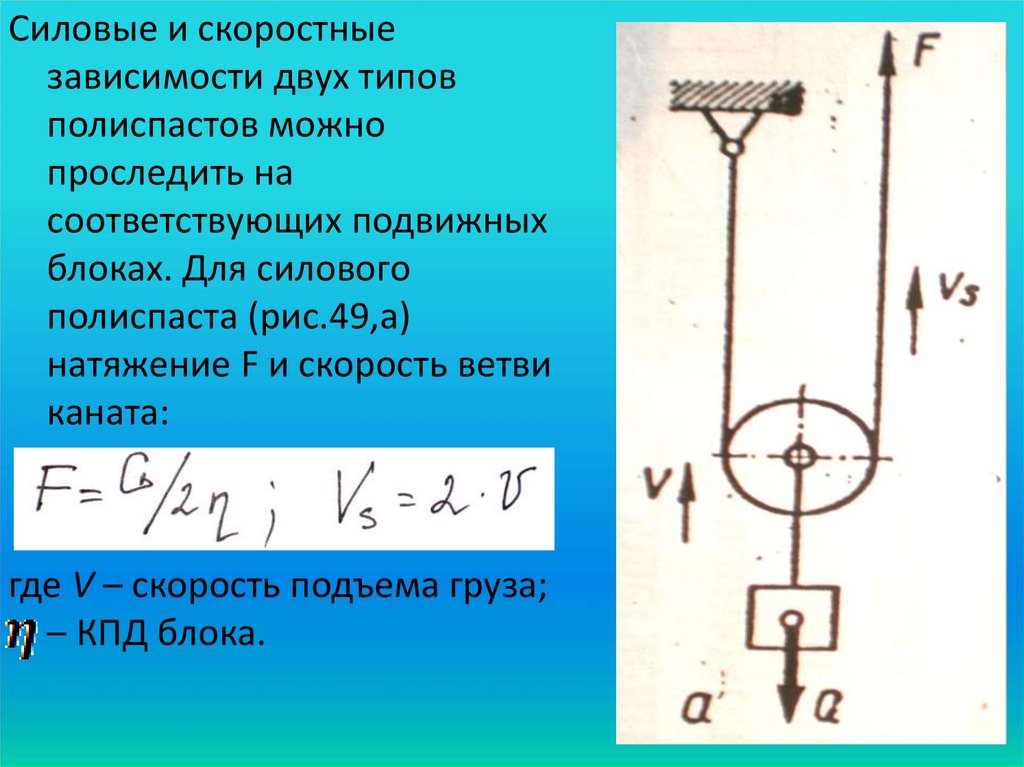

12.

Силовые и скоростныезависимости двух типов

полиспастов можно

проследить на

соответствующих подвижных

блоках. Для силового

полиспаста (рис.49,а)

натяжение F и скорость ветви

каната:

где V – скорость подъема груза;

– КПД блока.

13.

Для скоростного полиспаста(рис.49,б) сила на поршне и

скорость будут равны:

КПД канатного блока

учитывает потери на трение

в опорах и жесткость каната;

для блоков на

подшипниках качения и

для блоков на

подшипниках скольжения.

14.

Одинарные полиспасты.Верхние блоки неподвижны (в

пространстве), нижние

подвижны – перемещаются

вместе с грузом (рис.50,а)

В неподвижном полиспасте

сила натяжения во всех ветвях

каната одинакова:

где m – число ветвей

полиспаста, на которых

подвешен груз. Для

одинарного полиспаста m

является кратностью или

передаточным числом

15.

При подъеме груза вследствие потерь в блоках и отжесткости каната при изгибе натяжение в ветвях

распределяется неравномерно:

уравнение равновесия системы можно представить так:

После определения суммы геометрической прогрессии

получим формулу для расчета усилия натяжения ветви

каната:

16.

КПД полиспаста определяется как отношениеполезной работы Gh при подъеме груза на

высоту h к затраченной работе Fmh:

Если тянущая ветвь сходит с неподвижного блока

(рис.50,а - штриховая линия), то

- Недостатком одинарных полиспастов является

то. Что вместе с подъемом груз перемещается

также по горизонтали. Вследствие чего

изменяются величины реакции опор барабана, и

затрудняется точность установки груза.

17. - Сдвоенные полиспасты (рис.50,б, в) обеспечивают строго вертикальное перемещение груза. Реакции в опорах барабана

распределяются равномерно.18.

Сдвоенный полиспаст состоит из двух одинарных полиспастов с уравнительнымблоком. На барабан (с правой и левой резьбой) навиваются две ветви каната

полиспаста. Уравнительный блок при подъеме или опускании груза не

вращается и служит для уравнивания длин правой и левой ветвей каната

полиспаста при неравномерной вытяжке. Поэтому его диаметр принимается

меньше, чем у основных и располагается он по оси симметрии сдвоенного

полиспаста: в верхней обойме

при четной (рис.50,б) и

в нижней (рис.50,в) при нечетной кратности.

19.

Кратность сдвоенного полиспаста определяется так:т.е. равна половине ветвей, на которых подвешен груз.

Или числу подвижных блоков в крюковой подвеске:

двукратный на рис. 50,б, трехкратный – на рис. 50,в.

КПД сдвоенного полиспаста определяется по формуле

(11) и (12), но вместо m следует брать кратность

:

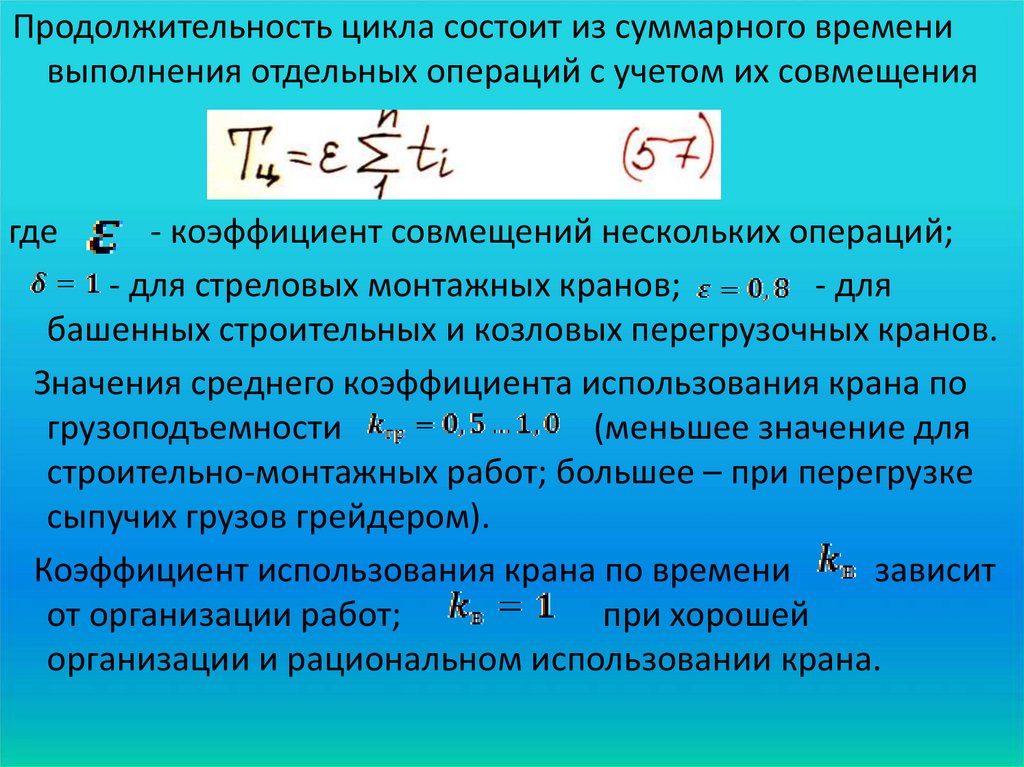

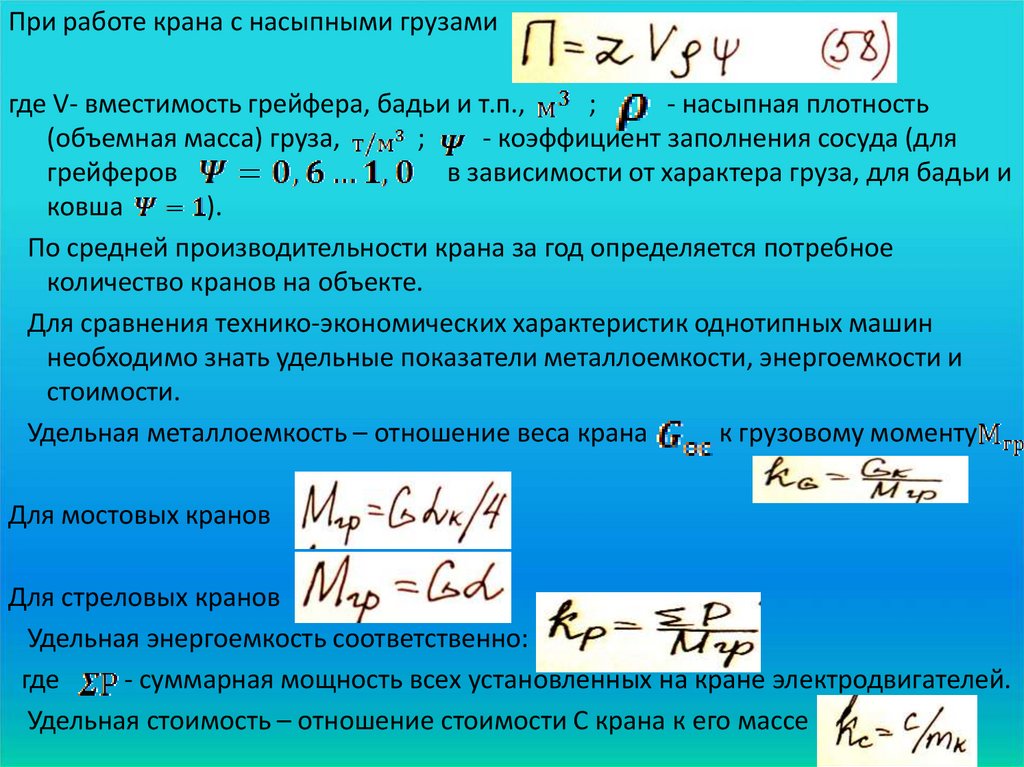

20. Кратность полиспастов механизмов подъема зависит от грузоподъемности и определяется технико-экономическими расчетами. Чем

Кратность полиспастов механизмов подъема зависит отгрузоподъемности и определяется техникоэкономическими расчетами. Чем больше кратность

полиспаста. Тем меньше диаметры каната (но не менее

допустимого), блоков и барабана и меньше передаточное

число редуктора, масса и габариты, но с другой стороны

при этом увеличивается длина каната. Барабана и число

блоков.

На основании технико-экономических расчетов и

практического опыта установлены пределы оптимальных

значений кратности полиспастов в зависимости от

грузоподъемности кранов общего назначения:

Q, m

Uп

5

2

10…15

2…3

20…30

3…4

40…50 75…125

4…5

5…6

21.

Механизмы передвижения. Основным типом механизмовпередвижения в кранах являются рельсовые механизмы, реже на

пневмоходу.

По месту расположения механизмы передвижения можно

разделить на две группы:

1. механизмы, расположенные непосредственно на

перемещаемой машине или тележке (рис.70а,б)

22.

2. механизмы, расположенные внеперемещаемого объекта с гибкой (канатной или

цепной) тягой (рис.70, в)

3. механизмы, расположенные непосредственно у

ходового колеса (рис.70 г, д)

23. По конструкции ходовой части крана: колесные, гусеничные, шагающие; По роду привода: электрический, д.в.с., гидравлический,

пневматический.Наиболее широкое распространение получили механизмы с электроприводом;

ДВС – в мобильных кранах; гидравлический и пневматический приводы имеют

пока ограниченное применение.

Кинематические схемы механизмов передвижения первой группы (рис.71) в

зависимости от типа и расположения привода можно разделить на следующие

виды:

1. с раздельным или индивидуальным приводом (рис.71, а)

2. с центральным приводом и тихоходным трансмиссионным валом (рис.71, б)

3. с центрально расположенным двигателем и быстроходным трансмиссионным

валом с концевыми редукторами (рис. 71, в)

24. В современных конструкциях кранов наибольшее распространение получили механизмы с раздельным приводом. Это отвечает современным

принципам конструирования машин смаксимальным приближением привода к исполнительному органу

механизма. Механизм состоит (рис.71, а) из электродвигателя 1,

тормоза 2, редуктора 3, соединенного зубчатыми муфтами 4 с

приводным колесом 5. Основные преимущества раздельного

привода перед другими типами: простота конструкции, малая

металлоемкость и размеры, отсутствие длинных трансмиссионных

валов, муфт и подшипников, более плавное движение крана и др..

25. Для нормальной работы механизмов должна быть обеспечена электрическая синхронизация работы отдельных двигателей во избежание

перекоса моста, т.е. механическая связь междуходовыми колесами с помощью трансмиссионного вала здесь

заменена электрической (электрический вал). Экономически

целесообразно применять раздельный привод в кранах с большими

пролетами (более 16м); при малых пролетах – с центральным

приводом.

Весьма компактна конструкция раздельного привода с фланцевым

электродвигателем (рис.70, г), обладающая удобствами монтажа и

ремонта; в специальных кранах используются также приводы,

вмонтированные непосредственно в ходовое колесо.

26.

Механизмы передвижения с центральным приводом являютсяпростыми, надежными, но вместе с тем имеют недостатки –

большая металлоемкость вследствие большого диаметра вала,

что требует массивных муфт и подшипников, в результате

увеличивается масса всего крана.

Трансмиссионный вал секционного типа изготавливается из

цельнокатаных тонкостенных труб. Секции соединены

зубчатыми муфтами, компенсирующими перекосы и

деформацию вала.

Механизмы передвижения с центральным двигателем и

быстроходным трансмиссионным валом характеризуются

меньшей массой по сравнению с предыдущей конструкцией,

так как диаметр трансмиссионного вала в 2…3, а масса в 4..6

раз меньше, чем тихоходного, а следовательно, меньше

массы подшипников и зубчатых муфт. Недостаток этого

механизма – высокая чувствительность трансмиссионного

вала и муфт к неточностям изготовления и монтажа, а также к

перекосам валов и деформации при перегибах моста. В

быстроходных валах это приводит к большим вибрациям

крана и поломкам.

27. Для передвижения тележек применяются кинематические схемы согласно (рис.70а,б, 71б), а также механизмы с гибкой тягой – канатом

или цепью (рис. 70в) в стреловыхконсольных кранов.

Привод 1 с помощью каната 2 (или цепи),э охватывающего обводной блок 4,

передвигает тележку 3 по балке консоли; направление движения тележки

зависит от направления вращения барабана.

Преимущества механизма: компактность и малая масса тележки вследствие

размещения механизмов подъема и передвижения вне тележки. Это позволяет

уменьшить массу металлоконструкции крана. Недостаток – повышенный износ

грузового и тягового канатов.

28.

В последнее время все большее применение находят гидравлическиемеханизмы передвижения кранов (рис.70,д).

Гидравлические приводы устанавливают непосредственно на валах

приводных колес крана. Привод состоит из двух высокомоментных

плунжеров гидромоторов 3, электродвигателя 2, плунжерного насоса

8, резервуара 1 для масла, синхронизатора 4, блока управления 7.

Синхронизация вращения гидромоторов достигается установкой

датчика, закрепленного на концевой балке 6, и с помощью штока

взаимодействует с главной балкой 5. При перекосе крана датчик

регулирует поток жидкости в гидромоторах и изменяет частоту их

вращения. Привод достаточно компактен и обеспечивает плавную

регулировку скорости движения и торможения крана, а также

стопорение крана с помощью гидравлических замков.

29.

Сопротивление передвижению рельсовыхмеханизмов.

Сопротивление передвижению при установившемся

движении рельсового механизма в общем случае

зависит от сочетания следующих факторов: веса

груза G, собственно веса крана Gк или тележки Gт,

уклона пути Fук, по которому перемещается кран,

ветровых нагрузок Fв, геометрических размеров

ходовой части, типа подшипников, качества пути и

качества монтажа.

Сопротивление в ходовых колесах крана (тележки)

определяется трением в подшипниках Fт, трением

качения Fк колес по рельсам, трения торцов ступиц,

трением поперечного скольжения колеса по рельсу

и реборд о рельсы

.

30.

Сопротивление перекатыванию зависит от упругих свойствсоприкасающихся тел кривизны их поверхностей, упругих

микроперемещений в зоне контакта, величины давлений.

На преодоление сопротивлений при перекатывании тел

тратится работа. Согласно последним исследованиям

сопротивление качению появляется в результате

деформационных потерь в слоях, прилегающик к контакту

(приходят разнонаправленные смещения волокон колеса

и рельсы). Плечо сопротивления качению является

результатом искажения нагрузочной эпюры на контакте.

При перекатывании ходового колеса под воздействием

внешней силы W в зоне контакта, возникает сила трения

скольжения , равная по величине W и противоположная

по направлению:

(15)

где N – нормальная сила, приложенная к колесу;

коэффициент сцепления колеса с рельсом.

31.

Расчетная схема механизма передвижения приведена нарис.72,а.

Значение сил:

где

- сила трения в опорах;

- сила трения качения

колеса по рельсу;

– дополнительная сила трения в

ребордах колес; D- диаметр ходового колеса по кругу

катания; d- диаметр цапф; f- коэффициент трения в

подшипниках и для подшипников качения f= 0,015…0,020;

k- коэффициент качения колес и типа рельсов

32.

Сопротивлениетеоретически определить нельзя из-за

неопределенности всех фактов, влияющих на трение в ребрах, ступиц и

др.. Поэтому дополнительные сопротивления учитываются

коэффициентом

. Общее сопротивление передвижного крана с

учетом силы Fук для преодоления уклона пути и силы ветра Fв можно

записать в таком виде:

Значение коэффициента

зависит от типа крана, длины пролета,

привода механизма (центральный, раздельный), конструкции колеса и

типа подшипников: для кранов на конических колесах

; на

цилиндрических

; для тележек

; для кранов на

цилиндрических безребордных колесах с направляющими боковыми

роликами (рис.72,б) условно принимают

. Усилие от уклона

пути:

где

- уклон подкранового пути в зависимости от типа крана,

находятся в пределах 0,001…0,01:

33.

уклон подкранового пути в зависимости от типа крана, находятся в пределах0,001…0,01: Мостовые краны 0,0015

Тележка, козловые 0,002

Электротали

краны

Башенные краны

0,001

0,01

Усилие от ветровой нагрузки

определяется по формулам:

где р - распределенная ветровая нагрузка на данной высоте, А – расчетная площадь

металлоконструкции и груза.

где

– динамичкеское давление ветра на высоте 10м над поверхностью

Земли, v- скорость ветра, м/с;

плотность воздуха; с- коэффициент

аэродинамической силы, значение которого принимается в зависимости от

конструктивных особенностей элементов крана (с = 0,8…1,2 для конструкций из

труб; с = 1,2 для коробчатых конструкций, прямоугольных кабин, противовесов,

канатов, груза; с = 1,5…1.6 для балок с выступающими поясами и нагруженными

ребрами, плоских ферм и прямоугольных профилей); n- коэффициент перегрузки;

n=1 для нагрузок рабочего состояния, n- 1.1 для нерабочего состояния (при

расчете конструкций по методу предельных состояний); k – коэффициент

учитывающий повышение динамического давления ветра в зависимости от

высоты расположения над поверхностью земли:

Высота

м до

k

10

20

60

100

200

1,0

1,25

1,75

2,1

2,6

350 и

выше

3,1

34.

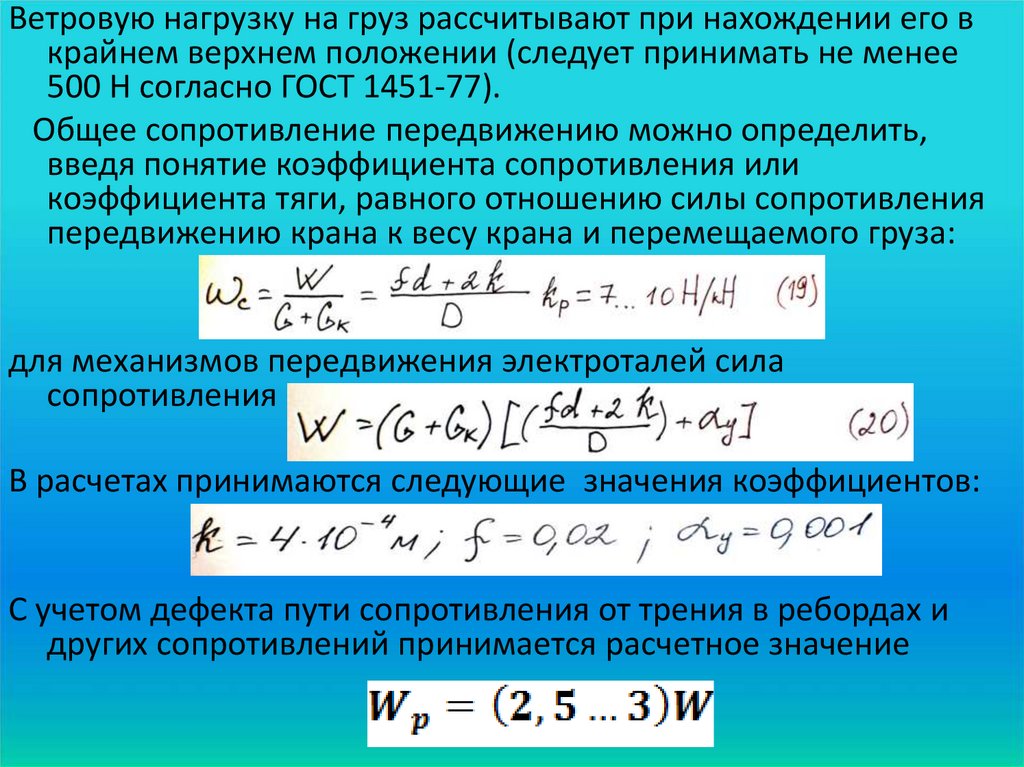

Ветровую нагрузку на груз рассчитывают при нахождении его вкрайнем верхнем положении (следует принимать не менее

500 Н согласно ГОСТ 1451-77).

Общее сопротивление передвижению можно определить,

введя понятие коэффициента сопротивления или

коэффициента тяги, равного отношению силы сопротивления

передвижению крана к весу крана и перемещаемого груза:

для механизмов передвижения электроталей сила

сопротивления

В расчетах принимаются следующие значения коэффициентов:

С учетом дефекта пути сопротивления от трения в ребордах и

других сопротивлений принимается расчетное значение

35.

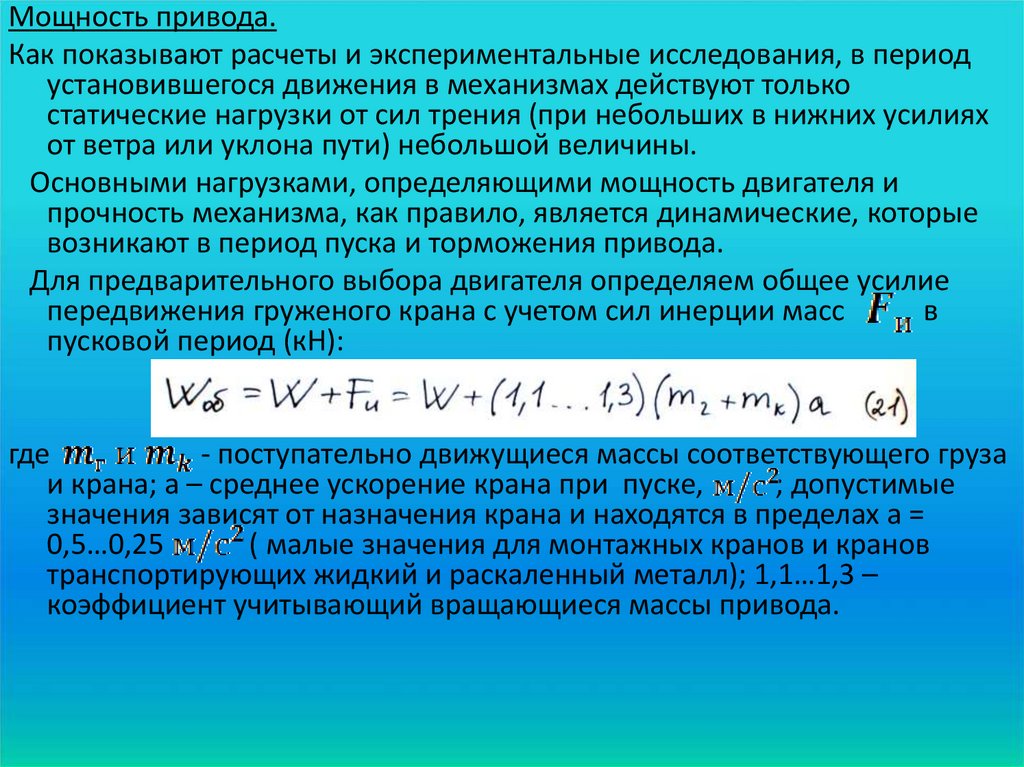

Мощность привода.Как показывают расчеты и экспериментальные исследования, в период

установившегося движения в механизмах действуют только

статические нагрузки от сил трения (при небольших в нижних усилиях

от ветра или уклона пути) небольшой величины.

Основными нагрузками, определяющими мощность двигателя и

прочность механизма, как правило, является динамические, которые

возникают в период пуска и торможения привода.

Для предварительного выбора двигателя определяем общее усилие

передвижения груженого крана с учетом сил инерции масс

в

пусковой период (кН):

где

- поступательно движущиеся массы соответствующего груза

и крана; a – среднее ускорение крана при пуске,

; допустимые

значения зависят от назначения крана и находятся в пределах а =

0,5…0,25

( малые значения для монтажных кранов и кранов

транспортирующих жидкий и раскаленный металл); 1,1…1,3 –

коэффициент учитывающий вращающиеся массы привода.

36.

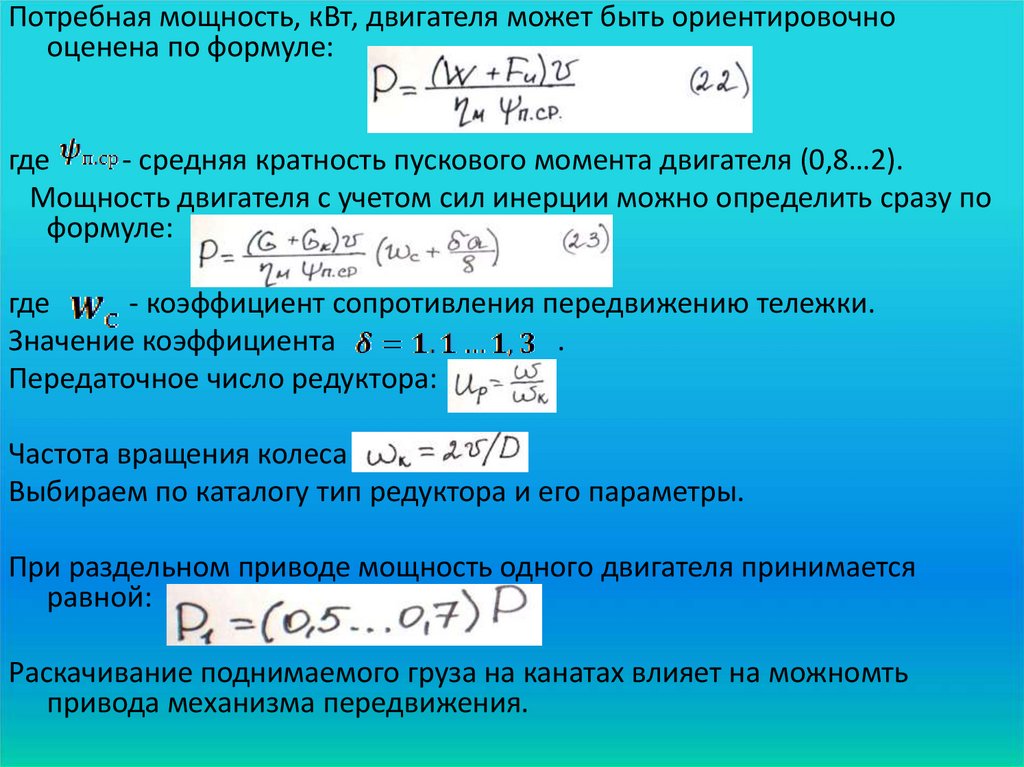

Потребная мощность, кВт, двигателя может быть ориентировочнооценена по формуле:

где

- средняя кратность пускового момента двигателя (0,8…2).

Мощность двигателя с учетом сил инерции можно определить сразу по

формуле:

где

- коэффициент сопротивления передвижению тележки.

Значение коэффициента

.

Передаточное число редуктора:

Частота вращения колеса

Выбираем по каталогу тип редуктора и его параметры.

При раздельном приводе мощность одного двигателя принимается

равной:

Раскачивание поднимаемого груза на канатах влияет на можномть

привода механизма передвижения.

37.

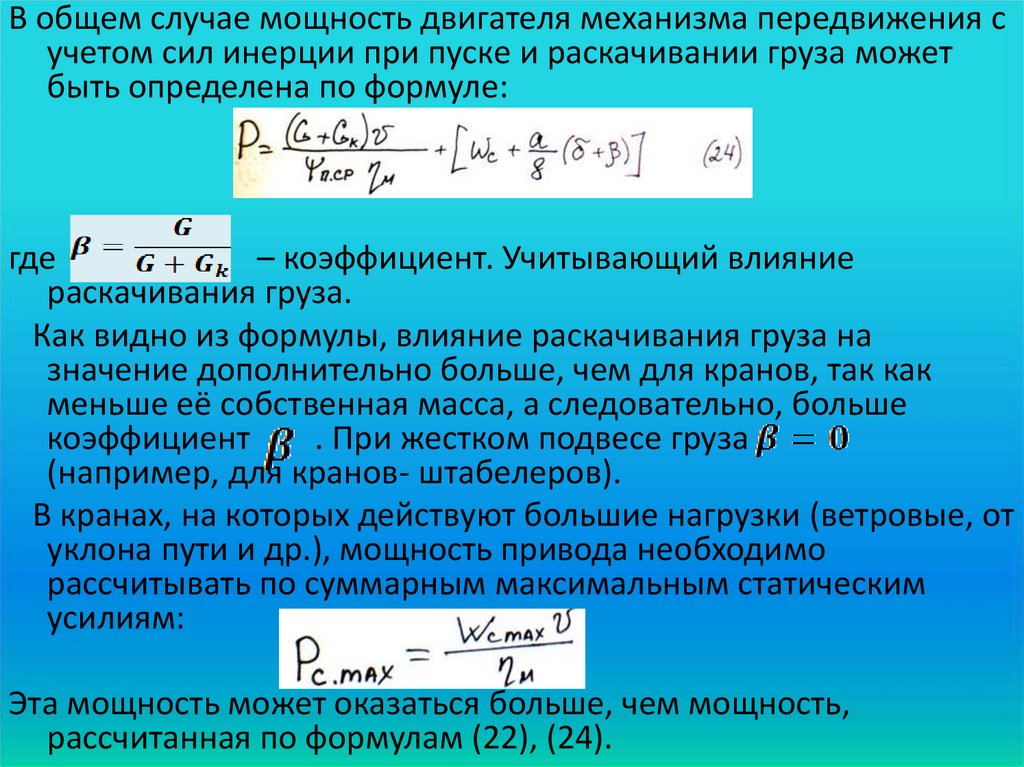

В общем случае мощность двигателя механизма передвижения сучетом сил инерции при пуске и раскачивании груза может

быть определена по формуле:

где

– коэффициент. Учитывающий влияние

раскачивания груза.

Как видно из формулы, влияние раскачивания груза на

значение дополнительно больше, чем для кранов, так как

меньше её собственная масса, а следовательно, больше

коэффициент

. При жестком подвесе груза

(например, для кранов- штабелеров).

В кранах, на которых действуют большие нагрузки (ветровые, от

уклона пути и др.), мощность привода необходимо

рассчитывать по суммарным максимальным статическим

усилиям:

Эта мощность может оказаться больше, чем мощность,

рассчитанная по формулам (22), (24).

38.

Механизмы изменения вылета. В поворотных стреловыхкранах механизмы изменения вылета предназначены

для перемещения груза в радиальном направлении.

Вылет можно изменять двумя способами: радиальным –

перемещение тележки ил электротали по стреле;

качанием стрелы в вертикальной плоскости

(изменением угла наклона).

Стреловая тележка может быть обычной конструкции (с

механизмами подъема и передвижения) и облегченная

(с канатной тягой и выносными механизмами)

обладающая значительно меньшей металлоемкостью.

Поэтому такая конструкция тележки, как и электроталь,

является основным механизмом радиального

изменения вылета.

39. Механизмы изменения вылета качанием стрелы бывают следующих типов (рис.79): полиспастные (а), гидравлические (б), реечные (в),

винтовые (г), секторные исекторно-кривошипные (д), кривошипно-коромысловые (е).

40.

Наиболее широко применяются полиспастные механизмывследствие простоты устройства и эксплуатации,

небольшой массы. Все большее распространение

получает гидравлический механизм из-за небольших

габаритов, плавности хода, возможности регулирования

скорости (применяются чаще всего в самоходных

мобильных кранах). Остальные механизмы

устанавливаются в кранах, где необходима жесткая связь

со стрелой, исключающая самопроизвольное движение

стрелы под действием сил инерции и ветровых нагрузок.

Наиболее простыми из них являются реечный и винтовой

механизмы, имеющие сравнительно небольшую

металлоемкость. Однако винтовой механизм обладает

низким КПД. Кривошипному механизму присуще ценное

свойство – повышенная безопасность в работе вследствие

запирания стрелы в мертвых положениях кривошипа, что

исключает применение концевых защит, которые

предохраняют от возможного падения или

запрокидывания стрелы при переходе за крайнее

положение. Их применяют в портальных кранах.

41.

Полиспастные механизмы изменения вылетааналогичны механизмам подъема и состоят из

двигателя, редуктора, тормоза и барабана.

Натяжение каната подъема стрелы переменно и

зависит от угла наклона. Для обеспечения

постоянства крутящего момента двигателя

применяются конические или более сложной

конструкции (формы) барабана. Механизм

изменения вылета должен быть снабжен тормозом

с запасом торможения не менее 1,75 рассчитанным

на максимальный крутящий момент. В кранах,

предназначенных для подъема ядовитых и

взрывчатых грузов, а также расплавленного

металла, механизмы должны быть оборудованы

двумя тормозами.

42.

Расчет механизмов изменения вылета.Расчетная схема полиспастного механизма представлена

на рис.80а. На стрелу действуют следующие силы: вес

груза G, вес стрелы Gс, ветровые нагрузки Fв1, Fв2, сила

натяжения Fг подъемного каната.

43.

Расчет включает определение мощности электродвигателя посредней и среднеквадратичной нагрузке, проверку по

максимальным нагрузкам при пуске и на продолжительность и

торможения привода. Сначала определяют силу, действующую

на стреловой полиспаст для нескольких (крайних и средних)

положений стрелы. Кратность полиспаста выбирается в

зависимости от грузоподъемности крана.

В общем виде усилие в стреловом полиспасте получим по

уравнению равновесия сил, действующих на стрелу,

где L – плечо действия веса груза; с – плечо действия силы

- плечо действия силы

до шарнира стрелы;

расстояние

от стрелы до шарнира стрелы.

;

-

44.

Строят нагрузочную диаграмму и определяют среднеквадратичнуюнагрузку:

где

- усилий в полиспастах для разных промежуточных узлов наклона

стрелы;

– длина полиспаста для каждого промежутка.

Для практических расчетов усилий в стреловом полиспасте можно

принимать среднее усилие для конечных положений стрелы – нижнего

и верхнего:

Статическая мощность двигателя

где

где

- скорость сокращения полиспаста, м/с;

- КПД механизма;

- величина сокращения полиспаста;

- величина изменения вылета;

- средняя скорость перемещения груза.

45.

Мощность двигателя (статическую) можно определить также по среднемуусилию в канате , который наматывается на барабан

где

- средняя скорость навивки каната на барабан.

Предварительно выбранный двигатель по статическим нагрузкам проверяется

из условий нагрева и перегрузки.

Проверка двигателя на продолжительность пуска минимальном и

максимальном усилиях

где

- кинематическая энергия стрелы и груза;

- приведенный к валу двигателя момент инерции

вращающихся масс механизма;

- угловая скорость вращения

стрелы,

- масса стрелы и груза, кг; v – скорость движения груза

при подъеме стрелы, м/с.

46.

Время подъема стрелыгде

- скорость движения груза при подъеме стрелы или линейная

скорость движения конца стрелы;

- статический момент при при

при

тормоз проверяют на продолжительность

торможения при

действии максимального и минимального

моментов

Тормоз проверяют на продолжительность торможения при действии

максимального и минимального моментов

где

статический и тормозной моменты. При

учетом КПД:

с

Продолжительность пуска и торможения механизма должны находиться в

определенных пределах в зависимости от длины стрелы из условия,

чтобы линейное ускорение конца стрелы не превышало 1

.

47.

Для получения необходимого времениторможения тормоз следует

отрегулировать на меньший

тормозной момент или на валу

двигателя установить маховик.

В настоящее время широкое

распространение получили также

гидравлические механизмы

изменения вылета (рис.80,б),

обладающие большой

компактностью и плавностью

работы.

Усилие в цилиндре, необходимое для

подъема стрелы будет равно:

48.

Механизмы поворота кранов.Особенностью механизмов поворота крана являются малые скорости

вращения и большие передаточные числа редукторов. Поэтому

целесообразно здесь применить компактные передачи- планетарные,

волновые, а также гидравлический привод, обладающий малыми

габаритами и большой надежностью. Кроме расчетов сил

сопротивлений в опорах и ветровых нагрузок, учитываются

динамические нагрузки при пуске, которые могут досгать больших

значений.

Схемы механизмов. Механизмы предназначены для вращения

поворотной части крана вместе с грузом относительно вертикальной

оси. Характерной особенностью механизмов поворота является

большое передаточное число 200…1000 вследствие ограниченных

линейных скоростей груза во избежание его раскачивания. Для

реализации большого передаточного числа в механизмах

предусмотрены червячные редукторы и зубчатые передачи . В

последнее время все шире внедряются компактные планетарные и

волновые редукторы.

Механизмы поворота классифицируются по следующим основным

признакам: - по расположению на кране: - механизм установлен на

неповоротной раме крана и вращается зубчатый венец;

- механизм установлен на поворотной части крана и вращается вместе с

ним в результате обкатывания приводной шестерни вокруг

неподвижного зубчатого венца на раме;

49. По конструкции (рис.82): - с горизонтальным расположением двигателя и червячным (а) или зубчатым (б) редукторами, в том числе с

зацеплением Новикова и с канатным приводом (в); cвертикальным расположением двигателя и применением

планетарного (г) или волнового (д) редукторов; с гидравлическим

приводом;

50. По количеству двигателей: однодвигательные (а-д) рис.82,е :с одной приводной шестерней и двумя шестернями, передающими вращение

на зубчатый венец; - многодвигательные, которые имеютмодификации: два двигателя работают на один общий редуктор и 24 одинаковых привода работают на один общий зубчатый венец.

51.

В основном механизмы поворота однодвигательные, но длямощных кранов с большим вылетом применяются

многодвигательные.

При больших диаметрах зубчатого венца применяется

цевочное зацепление.

Для современных кранов наиболее рациональным

механизмом поворота является привод с вертикальным

расположением двигателя с планетарным или волновым

редукторами, характеризующийся компактностью

конструкции, легкостью и простотой обслуживания.

Все большее распространение находит гидравлический

привод механизма поворота, обладающий широкой и

плавной регулировкой скорости поворота, компактностью

и большой надежностью.

Механизм поворота с канатным приводом, хотя до сих пор и

применяется на кранах большой грузоподъемности, но

имеет существенные недостатки (большие габариты и

масса, малая точность остановки) и в новых кранах не

находит применения.

52. Схемы механизмов поворота с червячным и зубчатым редукторами понятны на рис.82, а, б. Поэтому целесообразнее остановиться на

других конструкциях.53. На рис.82,д показан механизм с волновым редуктором с большим передаточным числом (1640), что позволяет исключить применение

открытых зубчатых передач.Корпус 1 закреплен на раме, ведомое звено 2 с помощью рычажной системы 3

связано с поворотной платформой 5. Рычажная система способствует

компенсации погрешностей установки редуктора и возможной несоосности

ходовой рамы и поворотной платформы.

54. В новых кранах применяются планетарные механизмы поворота, кинематическая схема которых приведена на рис.82г. Передаточное

число редуктора зависит отсоотношения числа зубьев венцового колеса z2 и солнечной шестерни z1

Up=(1+U1)(1+U2)(1+U3); U1=U2=U3=Z2/Z1.

55.

Сопротивление в опорах при повороте крана.Сопротивление повороту крана в установившейся период определяется трением

в опорах, зависящим от конструкции опорно-поворотного устройства,

ветровых нагрузок и отклонения оси колонны от вертикали.

Опорные устройства бывают:

На подшипниках при вращающейся колонне крана;

На роликовой опоре и подшипниках в кранах с неподвижной колонной;

На ролико-шариковых опорных кругах или на колесах в передвижных и других

типах кранов.

Сопротивление в подшипниковых опорах крана с вращающейся колонной

(рис.83).

56.

Вертикальная реакция, воспринимаемая подпятником,где

- соответственно вес груза, колонны и стрелы.

Горизонтальные реакции находим из уравнения равновесия:

откуда

Статический момент сопротивления повороту в общем случае равен

сумме моментов сил трения в опорах

, ветровых нагрузок

уклона крана

(кН*м)

и

где

- соответственно диаметры верхней, нижней опор и

подпятника ;

- коэффициент трения соответственно верхней,

нижней опор и подпятника;

для подшипников

качения. Радиус трения сплошной пяты

Кольцевой пяты:

где

- наружный и внутренний диаметры пяты.

57.

Моменты от ветровых нагрузокгде

- угол поворота стрелы.

Среднеквадратичный момент от ветровой нагрузки

Таким образом,

где

- ветровая нагрузка;

- расстояние от оси вращения крана до центра

действия ветровой нагрузки.

Момент сил от возможного отклонения оси колонны

крана от вертикали на угол :

58.

Сопротивление в роликовой опоре и подшипникахкрана с неподвижной колонной (рис.84).

59.

Вертикальное усилие, воспринимаемое упорным подшипником верхней опоры,равно сумме веса поднимаемого груза G и веса вращающихся частей крана

(стрелы),

(противовеса):

Для увеличения устойчивости крана и уменьшения изгибающих моментов,

действующих на колонну. Устанавливают противовес.

Вес противовеса определяется из условия равенства суммы статических

моментов, действующих на кран в нагруженном и разгруженном состояниях:

Приравнивая моменты

, определим:

60.

В связи с переменным весом груза на крюке кран не бывает полностьюуравновешен: при минимальной грузоподъемности колонна крана изгибается

в сторону груза моментом от половины веса груза, и при отсутствии груза- в

сторону противовеса.

Горизонтальную реакцию

находим из уравнения моментов для груженого

крана

Статический момен сопротивления повороту равен сумме моментов от сил

трения, ветра и уклона:

Момент сил трения в верхней опоре и нижнем опорно-поворотном устройстве:

Моменты сил трения в радиальных подшипниках верхней и нижней опорах:

Момент сил трения в упорном подшипнике:

61.

Момент сил трения в упорном подшипнике:Усилие, действующее на каждый из двух роликов (рис.84,б):

62.

Момент сил трения в нижнем опорно-поворотном устройстве:где

– радиус ролика,

- катающий радиус колонны; k –

коэффициент трения качения ролика по колонне.

Момент от ветровых нагрузок, действующих на кран и груз:

Момент сил, возникающих при отклонении пути от вертикали:

Статическая мощность двигателя механизма поворота

где

- угловая скорость поворота крана.

63. Сопротивление в роликово-шариковых опорных кругах (рис.85). В шариковых и роликовых опорно-поворотных устройствах все

действующие силы можнопривести к вертикальной силе

, приложенной в центре опоры, горизонтальной

силе

, приложенной по центру тел качения, и моменту

64.

Момент сил сопротивления вращению в шариковых и роликовых опорах определяется поэмпирической формуле:

где

- средний диаметр круга катания роликов или шариков; w = 0,005…0.01 –

коэффициент, учитывающий сопротивление от качения и трения шаров или роликов о

сепаратор.

Мощность привода. В период пуска механизма двигатель преодолевает, кроме

статических нагрузок. Моменты от сил инерции вращающихся масс привода,

металлоконструкции и груза:

где

– продолжительность пуска привода.

В случае если двигатель еще не выбран и отсутствуют данные значений моментов

инерции ротора, муфт и т.д., в расчет рекомендуется брать общий момент инерции

крана и привода:

где

где

- коэффициент, учитывающий влияние вращающихся масс привода механизма;

- массы соответственно груза, крана, противовеса. Приведенный к

валу двигателя момент инерции крана:

- передаточное число и КПД механизма.

65.

Время пуска и торможения механизма принимается согласно рекомендациямВНИИПТМАШ такими, чтобы линейное ускорение конца стрелы было не более 1

Максимальный вылет

стрелы

Минимальное допустимое

время пуска

Максимально допустимое

время торможения крана

:

L max ,м

5

7,5

10

15

20

25

30

t

t

1

1,5

2,5

4

8

8

10

4

6

8

10

15

25

30

п min, с

т min, с

Расчетная мощность двигателя, кВт:

где

- средний коэффициент перегрузки двигателя.

Передаточное число механизма:

Проверка двигателя по условиям нагрева ведется или по среднеквадратичному моменту

(при известном нагрузочном графике), или по методу номинального режима работы.

Тормоз в механизме поворота крана рассчитывается исходя из условий поглощения

кинематической энергии движущихся масс привода, конструкции крана, груза, а также

преодоления моментов от действия ветровых нагрузок и уклона пути; силы

сопротивления от трения в опорах уменьшают величину тормозного момента.

С целью уменьшения массы и габаритов тормоза его устанавливают на валу двигателя.

66.

Тормозной момент:или

где

- продолжительность торможения;

- передаточное число механизма;

- КПД механизма.

Если тормоз установлен не на валу двигателя, то все моменты следует приводить к валу

тормоза; КПД приводной цепи определяется также до тормозного вала.

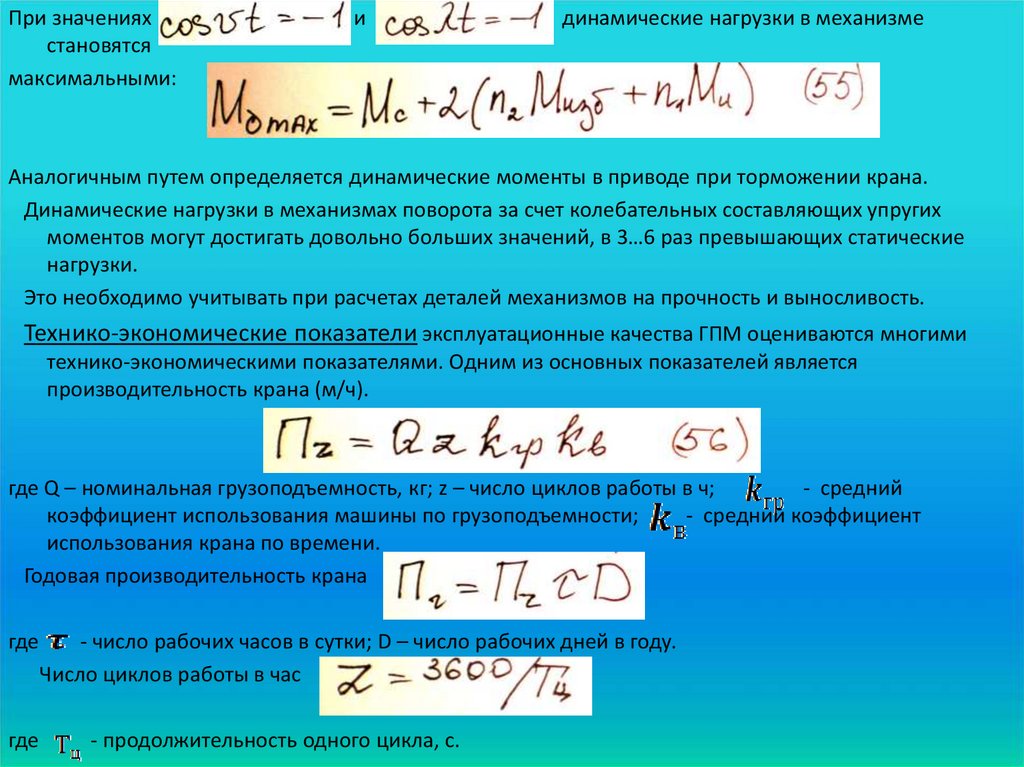

Динамические нагрузки в механизме поворота.

Механизмы поворота кранов можно привести к двух массовой эквивалентной схеме

(рис.87):В первую массу включают ротор двигателя, муфту и тормозной шкив

, во

вторую- приведенные массы поворотной части крана и груза

.

67.

Упругими звеньями между массами являются валы, муфты и зубчатые передачи,обладающие суммарной жесткостью С. Дифференциальное управление вращения

груза вокруг оси, проходящей через точку подвеса:

где

- момент инерции груза относительно этой оси

где

- сила инерции груза

где

- угловое ускорение вращения вала.

При малых углах отклонения груза

получим

При нулевых начальных услвиях

где

где

- круговая частота колебания груза.

Уравнение движения масс

- пусковой момент двигателя;

68.

Уравнение движения массгде

- пусковой момент двигателя;

приведенный к валу двигателя

момент от сил сопротивления вращению крана с учетом инерции

отлоняющегося груза при повороте стрелы.

Для режима пуска момент двигателя равен:

где

- статический момент от сил сопротивления вращению крана;

избыточный момент двигателя.

Приведенный момент

Дополнительный момент от сил инерции отклоняющегося груза:

Подставив значение

Промышленность

Промышленность