Похожие презентации:

Котельные установки

1.

Южно-Российский государственный технический университет(Новочеркасский политехнический институт)

Тепловые электрические станции

(Введение в специальность)

Тема 5

КОТЕЛЬНЫЕ УСТАНОВКИ

«Все начинается от печки»

Ефимов Николай Николаевич – проф., д.т.н., зав каф. ТЭСиТ

2. Что такое котельная установка

Котельная установка это комплекс устройств и агрегатов,обеспечивающий получение водяного пара или горячей воды за счет

сжигания топлива.

Котельная установка - котельный агрегат и вспомогательное

оборудование, к которым относятся дымососы, вентиляторы, система

пылеприготовления, золоулавливающие и золоудаляющие устройства.

Основными параметрами котла являются паропроизводительность,

давление и температура пара. Котлы выпускаются :

- докритического среднего (р = 3,0 ÷ 3.5 МПа); высокого (р = 9,0 ÷ 13,0

МПа) и сверхкритического (р = 24,0 ÷ 30,0 МПа) давления.

- Современные котлоагрегаты имеют паропроизводительность D =

1000, 1650, 2650, 3950 т/ч. При этом энергоблок обеспечивает

мощность N = 300, 500, 800, 1200 МВт соответственно.

- Температура пара за котлом по условиям прочностных свойств

металла поддерживается в пределах 545 ÷ 560 0С..

3. Системы котельной установки

Система топливоприготовления и топливоподачи, в которой топливоразгружается после транспортировки, дробится до размеров примерно 25

мм, складируется и подается в систему пылеприготовления.

Система пылеприготовления измельчает топливо до размеров частиц

20÷60 мкм, подсушивает, выделяет мелкие фракции (сепарирует) и подает

топливо в горелки.

Система воспламенения и сжигания топлива (горелки, топочная камера,

воздуховоды подачи первичного и вторичного воздуха).

Система производства пара состоит из водяного экономайзера,

испарительных поверхностей нагрева, барабана, переходной зоны,

пароперегревателей, и промперегревателя, должна подогреть

питательную воду до температуры насыщения, испарить и перегреть пар.

Система шлакоудаления (шлаковая ванна, дробилки шлака, гидроподачи

золы и шлака на золоотвал.

Система дутья воздуха подогревает воздух до 250÷4000С и подает его к

системам пылеприготовления и сжигания топлива.

Система тяги готовит уходящие газы к выбросу в атмосферу.

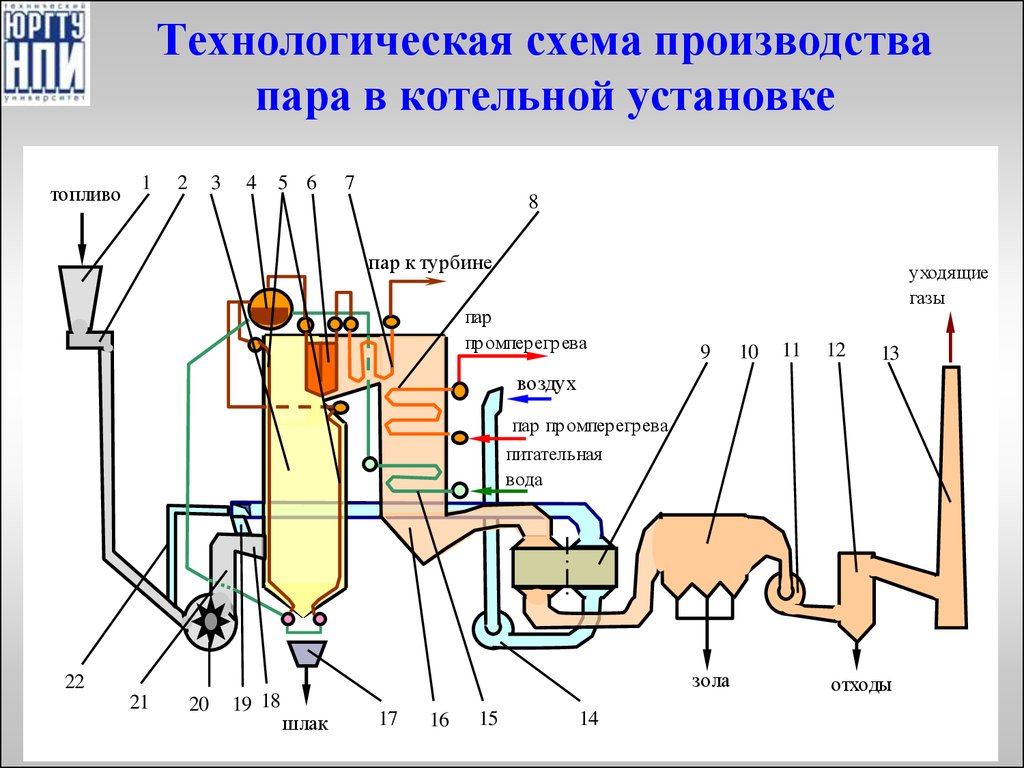

4. Технологическая схема производства пара в котельной установке

топливо1

2

3

4

5 6

7

8

пар к турбине

пар

промперегрева

уходящие

газы

9

10

11

12

13

воздух

пар промперегрева

питательная

вода

зола

22

21

20

19 18

шлак

17

16

15

14

отходы

5. Конструктивные схемы котла

П-образной (а), Г-образной (б), Т-образной (в) , N-образной (г),или башенной (д)

1

2

1

3

а)

б

в)

г)

д)

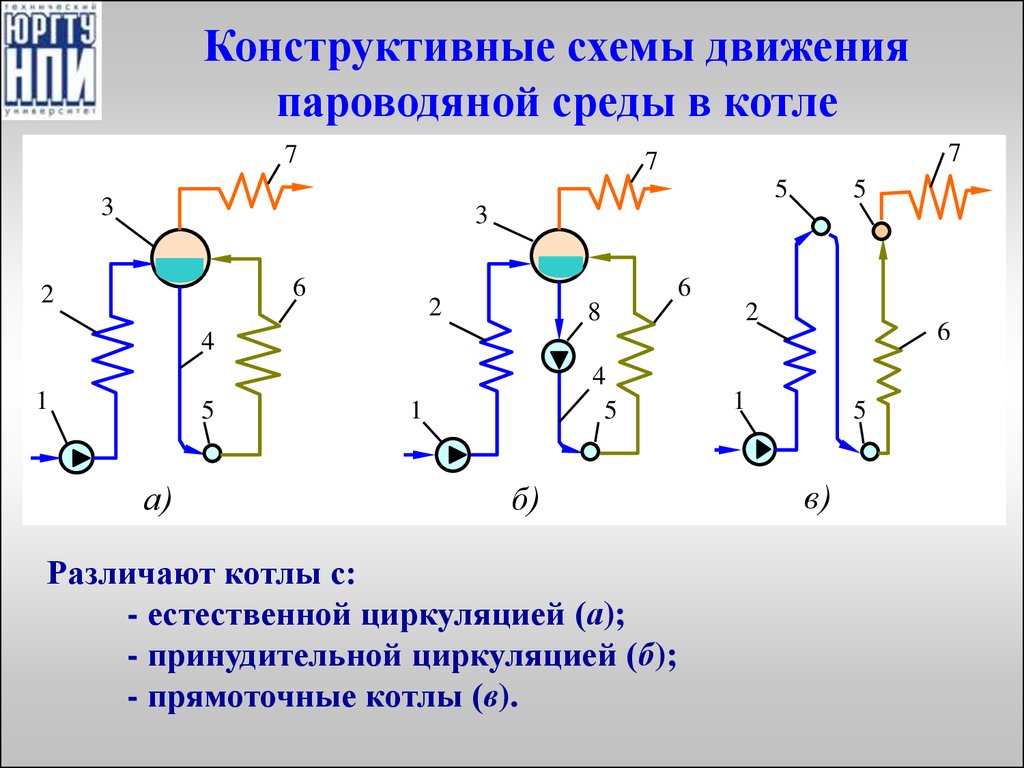

6. Система производства пара

Подогрев воды до температуры насыщения происходит вводяном экономайзере; производство пара – в испарительных

(парообразующих) поверхностях нагрева; перегрев пара в

пароперегревателях. Все эти теплообменники выполнены из

труб и имеют свои конструктивные особенности.

Для непрерывного отвода тепла от продуктов сгорания и

обеспечения нормального температурного режима металла

поверхностей нагрева рабочее тело в них движется

непрерывно.

При этом вода в водяном экономайзере и пар в

пароперегревателе движутся однократно относительно

поверхностей нагрева.

В испарительных трубах движение воды и пара в котлах

различных типов может осуществляться многократно.

7.

Конструктивные схемы движенияпароводяной среды в котле

7

7

7

5

3

5

3

6

2

6

2

8

2

6

4

1

5

а)

4

5

1

б)

Различают котлы с:

- естественной циркуляцией (а);

- принудительной циркуляцией (б);

- прямоточные котлы (в).

1

5

в)

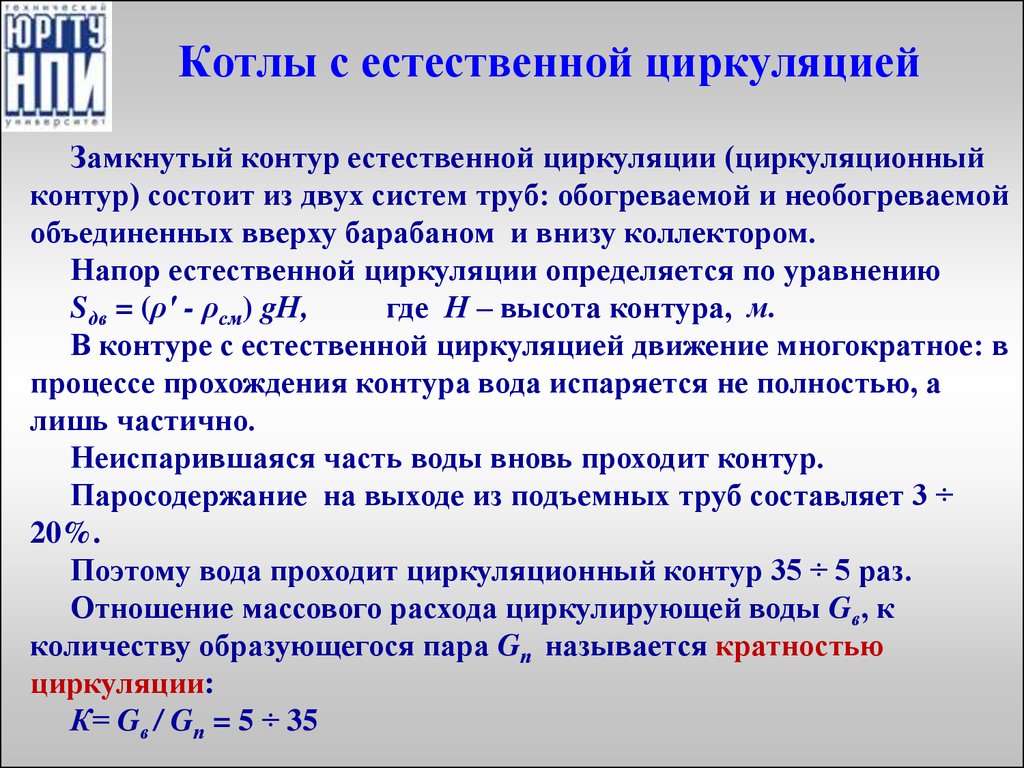

8. Котлы с естественной циркуляцией

Замкнутый контур естественной циркуляции (циркуляционныйконтур) состоит из двух систем труб: обогреваемой и необогреваемой

объединенных вверху барабаном и внизу коллектором.

Напор естественной циркуляции определяется по уравнению

Sдв = (ρ' - ρсм) gН,

где Н – высота контура, м.

В контуре с естественной циркуляцией движение многократное: в

процессе прохождения контура вода испаряется не полностью, а

лишь частично.

Неиспарившаяся часть воды вновь проходит контур.

Паросодержание на выходе из подъемных труб составляет 3 ÷

20%.

Поэтому вода проходит циркуляционный контур 35 ÷ 5 раз.

Отношение массового расхода циркулирующей воды Gв, к

количеству образующегося пара Gп называется кратностью

циркуляции:

К= Gв / Gп = 5 ÷ 35

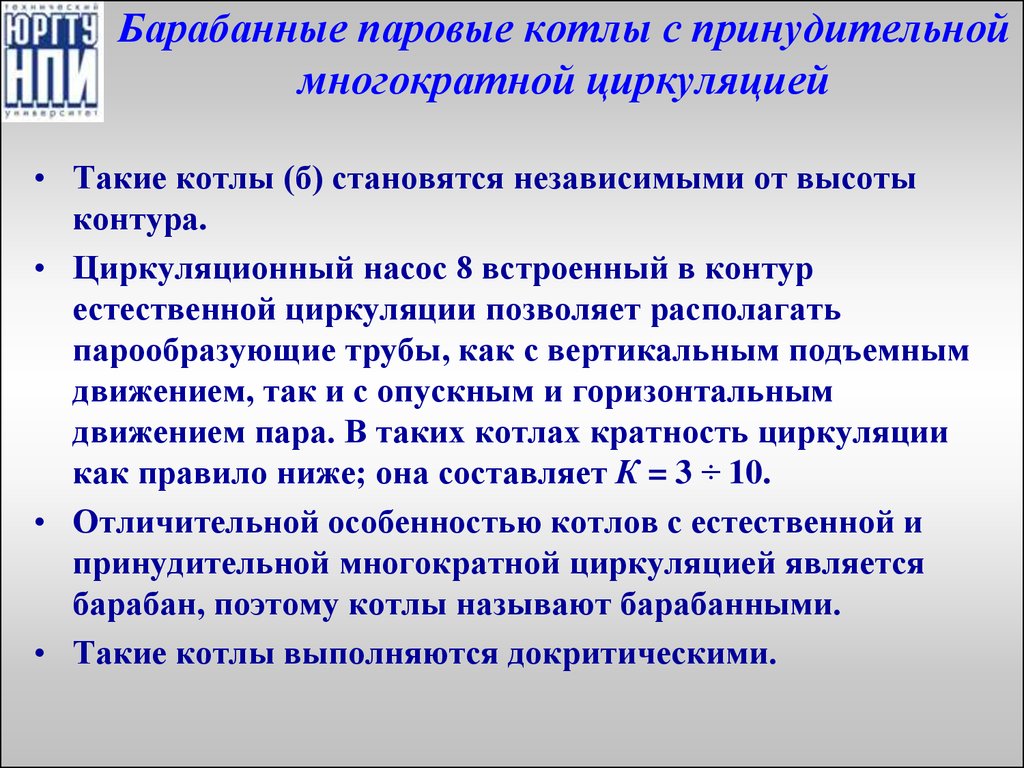

9. Барабанные паровые котлы с принудительной многократной циркуляцией

• Такие котлы (б) становятся независимыми от высотыконтура.

• Циркуляционный насос 8 встроенный в контур

естественной циркуляции позволяет располагать

парообразующие трубы, как с вертикальным подъемным

движением, так и с опускным и горизонтальным

движением пара. В таких котлах кратность циркуляции

как правило ниже; она составляет К = 3 ÷ 10.

• Отличительной особенностью котлов с естественной и

принудительной многократной циркуляцией является

барабан, поэтому котлы называют барабанными.

• Такие котлы выполняются докритическими.

10. Прямоточные котлы

• Прямоточные котлы не имеют барабана, и черезиспарительные трубы теплоноситель проходит однократно

(К = 1).

• Такие котлы выполняются как на докритическом, так и

сверхкритическом давлениях.

• При сверхкритическом давлении парообразование в котлах

происходит практически мгновенно, поэтому участок

поверхности нагрева, в котором завершается

парообразование и начинается перегрев пара, называют

переходной зоной.

• Для облегчения работы металла труб поверхностей нагрева

современных котлов, переходная зона выносится в область

умеренных температур – за пароперегреватели, где t = 650 ÷

750 0C.

11.

Система топливоприготовления и топливоподачиДля газообразного топлива устанавливается газораспределительное

установка (ГРУ), создающее требуемое давление природного газа перед

горелками.

При сжигании мазута требуются насосы и эстакады обслуживания для

перекачки мазута из железнодорожных цистерн в емкости; мазутные

подогреватели для подогрева до температуры (800С).

Более сложная система топливоприготовления при работе ТЭС на

твердых топливах, где она является предвключенной ко второй системе –

пылеприготовления.

Система топливоприготовления и топливоподачи выполняется единой

для всей электростанции

1

2

3

4

7

5

6

12. Система пылеприготовления

На современных ТЭС устанавливается индивидуальная системапылеприготовления для каждого котла.

В зависимости от марки топлива, его влажности и выхода летучих,

типа мельницы, типа топочного устройства, характера изменения

нагрузки котла они могут быть:

• индивидуальными замкнутыми с прямым вдуванием и различными

схемами сушки топлива;

• индивидуальными замкнутыми системами пыле-ния с промбункером

с различными схемами сушки топлива и подачи сушильного агента в

топку котла;

• индивидуальная разомкнутая система пылеприготовления с

промбункером.

• В замкнутых системах сушильный агент после подсушки топлива

направляется в основные, или в сбросные горелки.

• В разомкнутых схемах сушильный агент сбрасывается в

атмосферу (для влажных и низкореакционных топлив).

13. Технологическая схема замкнутой системы пылеприготовления с промбункером

На ТЭС применяются индивидуальные замкнутые системы пыле-ния:схемы с промежуточным бункером применяются при установке ШБМ.

Среднеходные, молотковые мельницы и мельницы-вентиляторы

применяются в схемах с прямым вдуванием.

Сепараторы выполняются гравитационными или инерционными

1

10

2

11

3

4

5

9

12

16

13

6

7

5

5

17

14

15

8

19

18

14. Типы мельниц

• Шаровые барабанные мельницы (ШБМ) могут обеспечитьсамый тонкий помол топлива Однако они работают с

большими затратами на размол топлива (затраты на

собственные нужды).

• Среднеходные мельницы (СМ) обеспечивают достаточно

тонкий помол. В некоторых случаях они могут заменить ШБМ,

к тому же СМ имеют меньшие затраты на собственные нужды.

• Молотковые мельницы (ММ) производят более грубый помол

твердого топлива. Они применяются для размола бурых углей

в системах с прямым вдуванием; имеют затраты на

собственные нужды такие же как и СМ.

• Мельницы-вентиляторы используются для самого грубого

помола мягких и высокореакционных топлив. Они

применяются в простых системах пылеприготовления с

прямым вдуванием и с гравитационными сепараторами.

15. Конструктивные схемы топки котла

Конструктивные схемы исполнения нижней части топочной камеры котла1

2

3

4

9

10

а)

5

б)

7

6

8

в)

д)

г)

е)

ж)

Конструктивные схемы размещения горелок в сечении топки котла

а)

б)

в)

г)

д)

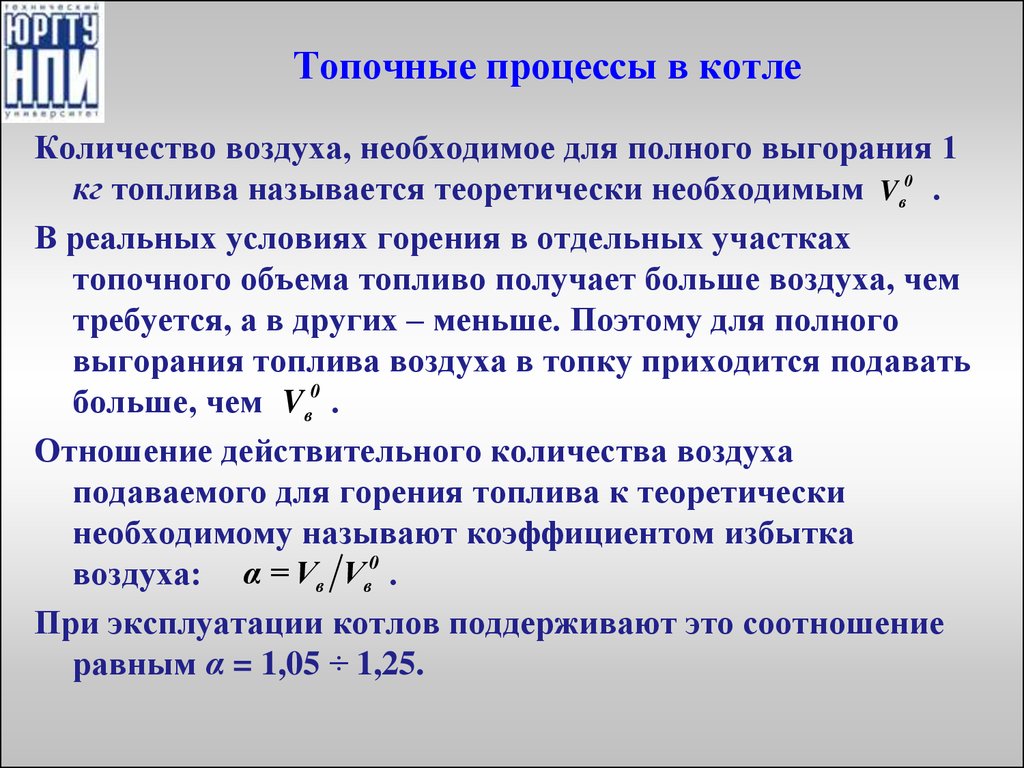

16. Топочные процессы в котле

Количество воздуха, необходимое для полного выгорания 1кг топлива называется теоретически необходимым Vв0 .

В реальных условиях горения в отдельных участках

топочного объема топливо получает больше воздуха, чем

требуется, а в других – меньше. Поэтому для полного

выгорания топлива воздуха в топку приходится подавать

больше, чем Vв0 .

Отношение действительного количества воздуха

подаваемого для горения топлива к теоретически

необходимому называют коэффициентом избытка

воздуха: α = Vв Vв0 .

При эксплуатации котлов поддерживают это соотношение

равным α = 1,05 ÷ 1,25.

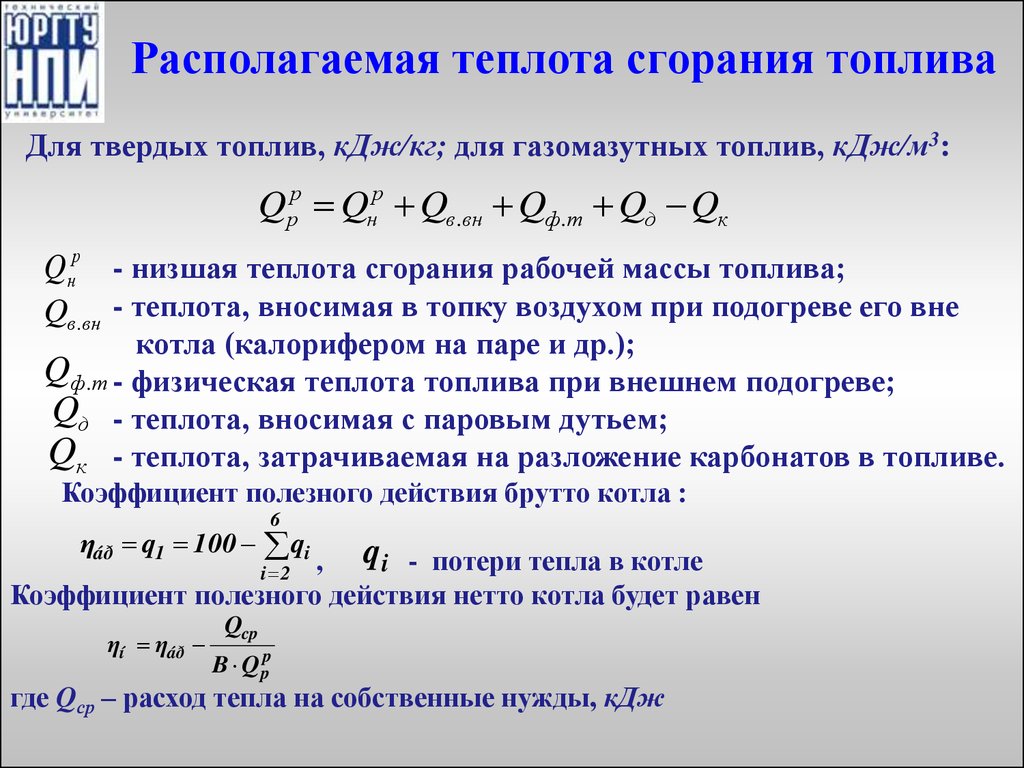

17. Располагаемая теплота сгорания топлива

Для твердых топлив, кДж/кг; для газомазутных топлив, кДж/м3:Qрр Qнр Qв.вн Qф.т Qд Qк

Qнр - низшая теплота сгорания рабочей массы топлива;

Qв.вн - теплота, вносимая в топку воздухом при подогреве его вне

котла (калорифером на паре и др.);

Qф.т - физическая теплота топлива при внешнем подогреве;

Qд - теплота, вносимая с паровым дутьем;

Qк - теплота, затрачиваемая на разложение карбонатов в топливе.

Коэффициент полезного действия брутто котла :

6

ηáð q1 100 qi

, q i - потери тепла в котле

Коэффициент полезного действия нетто котла будет равен

i 2

ηí ηáð

Qcp

B Q pp

где Qср – расход тепла на собственные нужды, кДж

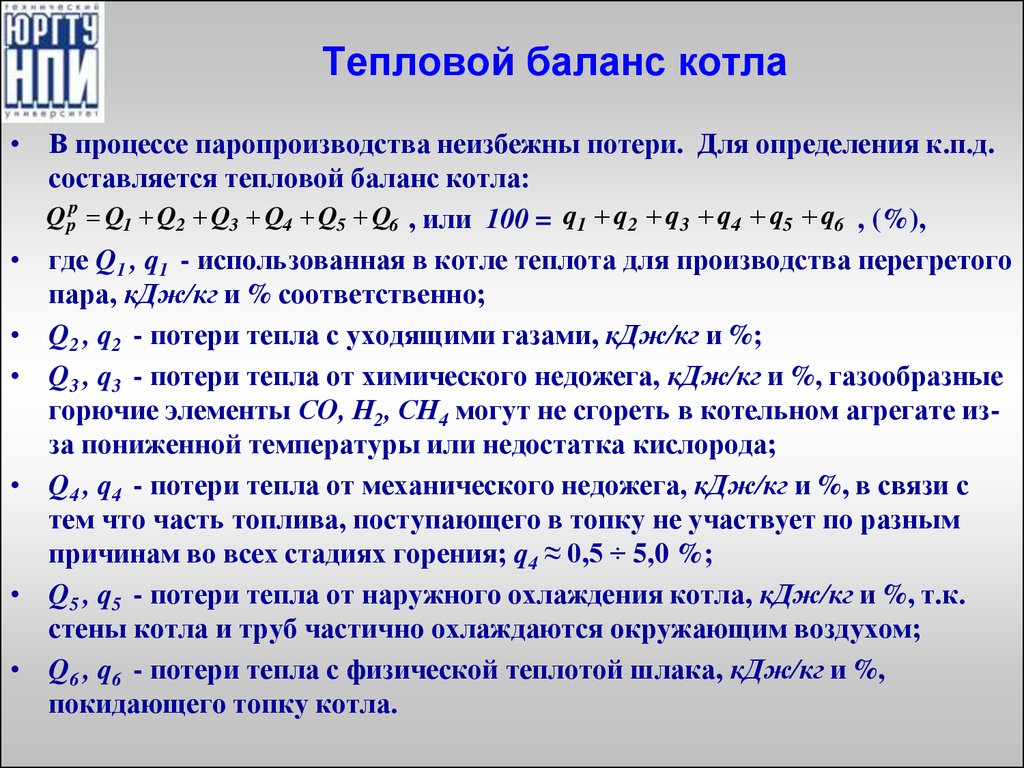

18. Тепловой баланс котла

• В процессе паропроизводства неизбежны потери. Для определения к.п.д.составляется тепловой баланс котла:

Q pp Q1 Q2 Q3 Q4 Q5 Q6 , или 100 = q1 q2 q3 q4 q5 q6 , (%),

• где Q1 , q1 - использованная в котле теплота для производства перегретого

пара, кДж/кг и % соответственно;

• Q2 , q2 - потери тепла с уходящими газами, кДж/кг и %;

• Q3 , q3 - потери тепла от химического недожега, кДж/кг и %, газообразные

горючие элементы СО, Н2, СН4 могут не сгореть в котельном агрегате изза пониженной температуры или недостатка кислорода;

• Q4 , q4 - потери тепла от механического недожега, кДж/кг и %, в связи с

тем что часть топлива, поступающего в топку не участвует по разным

причинам во всех стадиях горения; q4 ≈ 0,5 ÷ 5,0 %;

• Q5 , q5 - потери тепла от наружного охлаждения котла, кДж/кг и %, т.к.

стены котла и труб частично охлаждаются окружающим воздухом;

• Q6 , q6 - потери тепла с физической теплотой шлака, кДж/кг и %,

покидающего топку котла.

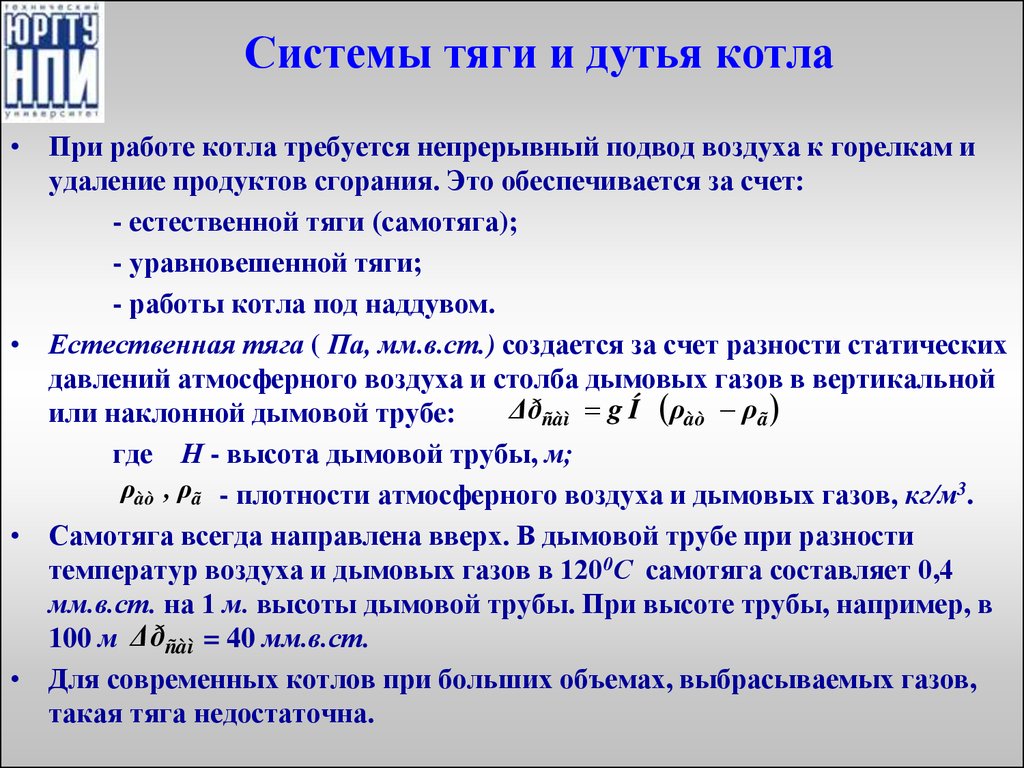

19. Системы тяги и дутья котла

• При работе котла требуется непрерывный подвод воздуха к горелкам иудаление продуктов сгорания. Это обеспечивается за счет:

- естественной тяги (самотяга);

- уравновешенной тяги;

- работы котла под наддувом.

• Естественная тяга ( Па, мм.в.ст.) создается за счет разности статических

давлений атмосферного воздуха и столба дымовых газов в вертикальной

Δðñàì g Í ρàò ρã

или наклонной дымовой трубе:

где Н - высота дымовой трубы, м;

ρàò , ρã - плотности атмосферного воздуха и дымовых газов, кг/м3.

• Самотяга всегда направлена вверх. В дымовой трубе при разности

температур воздуха и дымовых газов в 1200С самотяга составляет 0,4

мм.в.ст. на 1 м. высоты дымовой трубы. При высоте трубы, например, в

100 м Δðñàì = 40 мм.в.ст.

• Для современных котлов при больших объемах, выбрасываемых газов,

такая тяга недостаточна.

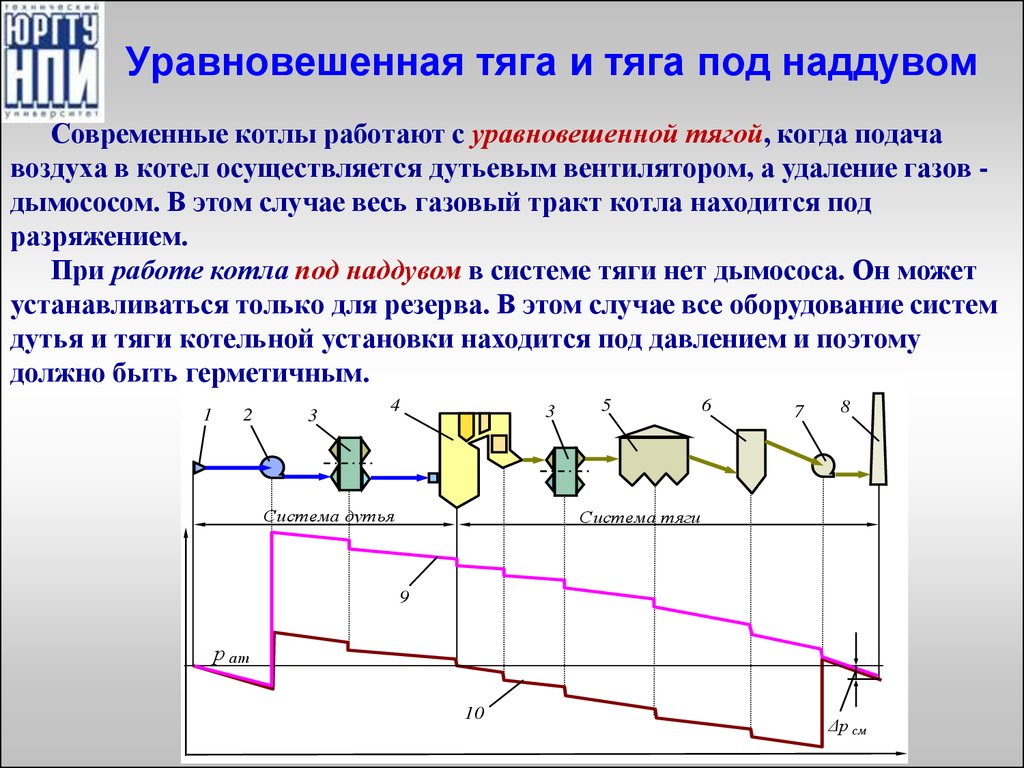

20. Уравновешенная тяга и тяга под наддувом

Современные котлы работают с уравновешенной тягой, когда подачавоздуха в котел осуществляется дутьевым вентилятором, а удаление газов дымососом. В этом случае весь газовый тракт котла находится под

разряжением.

При работе котла под наддувом в системе тяги нет дымососа. Он может

устанавливаться только для резерва. В этом случае все оборудование систем

дутья и тяги котельной установки находится под давлением и поэтому

должно быть герметичным.

1

2

3

4

3

Система дутья

5

6

7

8

Система тяги

9

р ат

10

Δр см

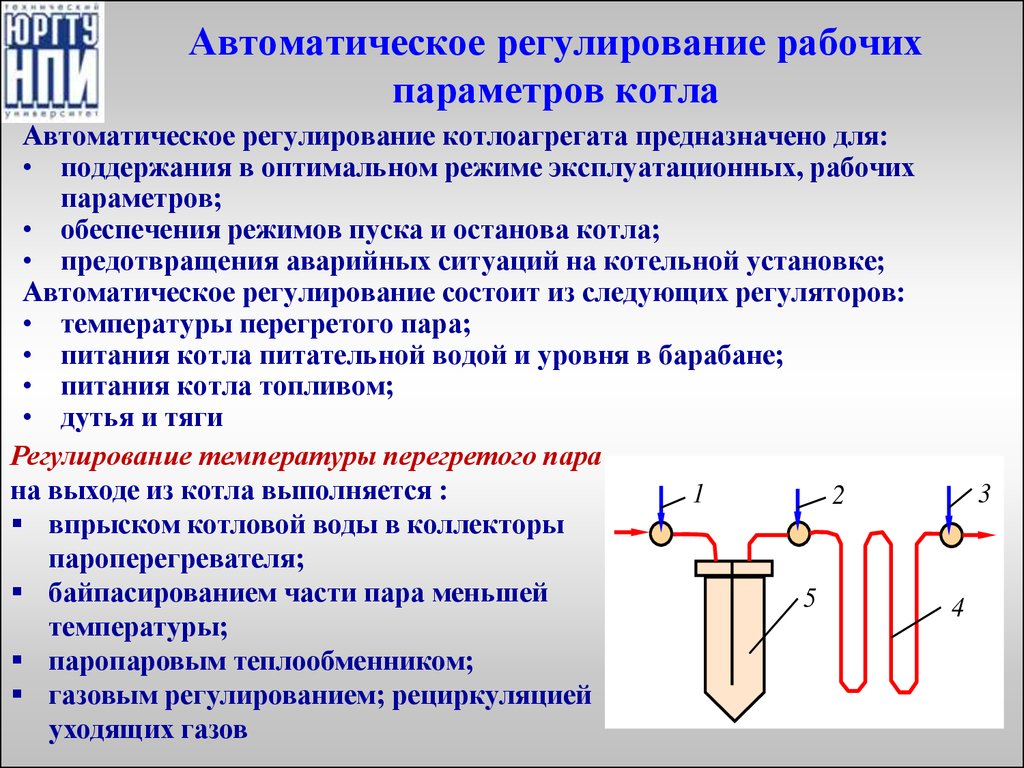

21. Автоматическое регулирование рабочих параметров котла

Автоматическое регулирование котлоагрегата предназначено для:• поддержания в оптимальном режиме эксплуатационных, рабочих

параметров;

• обеспечения режимов пуска и останова котла;

• предотвращения аварийных ситуаций на котельной установке;

Автоматическое регулирование состоит из следующих регуляторов:

• температуры перегретого пара;

• питания котла питательной водой и уровня в барабане;

• питания котла топливом;

• дутья и тяги

Регулирование температуры перегретого пара

на выходе из котла выполняется :

1

2

впрыском котловой воды в коллекторы

пароперегревателя;

байпасированием части пара меньшей

5

температуры;

паропаровым теплообменником;

газовым регулированием; рециркуляцией

уходящих газов

3

4

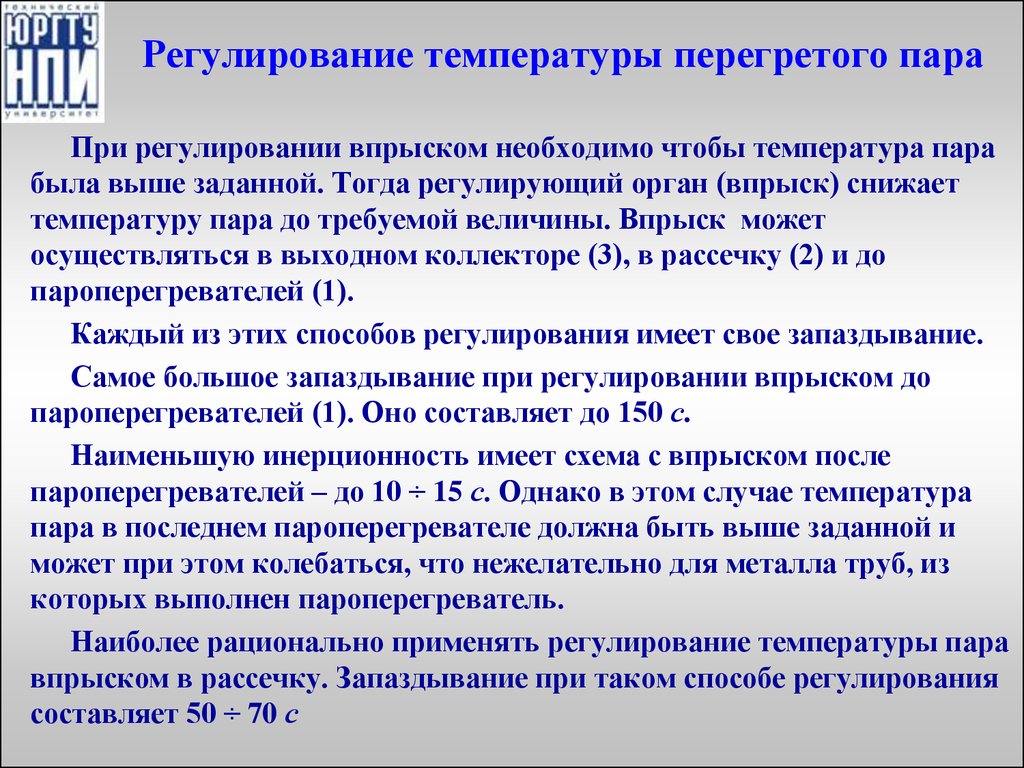

22. Регулирование температуры перегретого пара

При регулировании впрыском необходимо чтобы температура парабыла выше заданной. Тогда регулирующий орган (впрыск) снижает

температуру пара до требуемой величины. Впрыск может

осуществляться в выходном коллекторе (3), в рассечку (2) и до

пароперегревателей (1).

Каждый из этих способов регулирования имеет свое запаздывание.

Самое большое запаздывание при регулировании впрыском до

пароперегревателей (1). Оно составляет до 150 с.

Наименьшую инерционность имеет схема с впрыском после

пароперегревателей – до 10 ÷ 15 с. Однако в этом случае температура

пара в последнем пароперегревателе должна быть выше заданной и

может при этом колебаться, что нежелательно для металла труб, из

которых выполнен пароперегреватель.

Наиболее рационально применять регулирование температуры пара

впрыском в рассечку. Запаздывание при таком способе регулирования

составляет 50 ÷ 70 с

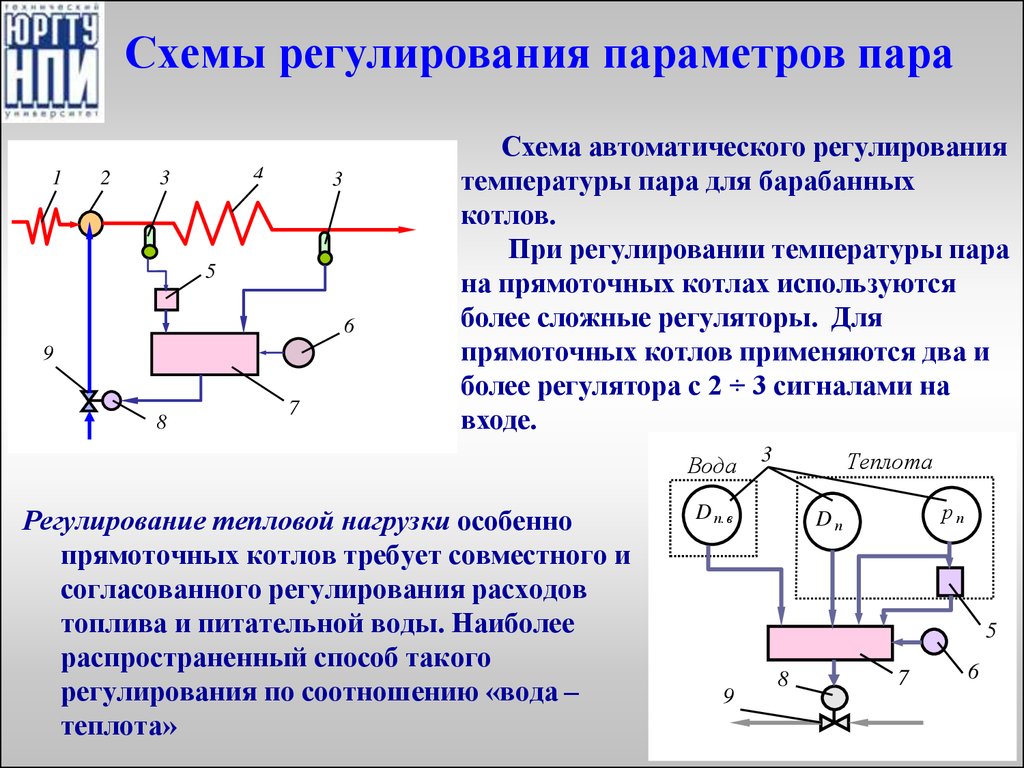

23. Схемы регулирования параметров пара

12

4

3

3

5

6

9

8

7

Схема автоматического регулирования

температуры пара для барабанных

котлов.

При регулировании температуры пара

на прямоточных котлах используются

более сложные регуляторы. Для

прямоточных котлов применяются два и

более регулятора с 2 ÷ 3 сигналами на

входе.

Вода

Регулирование тепловой нагрузки особенно

прямоточных котлов требует совместного и

согласованного регулирования расходов

топлива и питательной воды. Наиболее

распространенный способ такого

регулирования по соотношению «вода –

теплота»

3

Теплота

D п.в

рп

Dп

5

9

8

7

6

24. Регулирование дутья и тяги

Регулирование дутья (а) осуществляется по соотношениям:• топливо – воздух;

• теплота – воздух;

• нагрузка – воздух

Регулирование тяги (б) осуществляется только одним сигналом.

Регулирующим органом являются поворотные лопатки на

турбомашине

О2

рм

10

6

h в.п

11

Sг

6

7

6

7

6

8

8

9

9

а)

б)

25. Южно-Российский государственный технический университет (Новочеркасский политехнический институт)

Благодарю за вниманиеЕфимов Николай Николаевич – проф., д.т.н., зав

каф. ТЭС

Промышленность

Промышленность