Похожие презентации:

Припуски на механическую обработку

1. Припуски на механическую обработку

12. Общее понятие о припуске

Припуск – слой материала, удаляемый споверхности заготовки в целях

достижения заданных свойств

обрабатываемой поверхности, т.е.

получения окончательных размеров и

заданной шероховатости.

Поверхности детали, которые не

обрабатываются припусков не имеют.

2

3. Классификация припусков

ОбщиеПрипуски

Операционные

Промежуточные

Общий припуск – припуск, удаляемый в

процессе механической обработки

рассматриваемой поверхности для получения

чертежных размеров, определяется разностью

размеров исходной заготовки и детали.

3

4. Классификация припусков

Операционный припуск – это припуск,удаляемый при выполнении одной

технологической операции.

Промежуточный припуск – это припуск,

удаляемый при выполнении одного

технологического перехода.

4

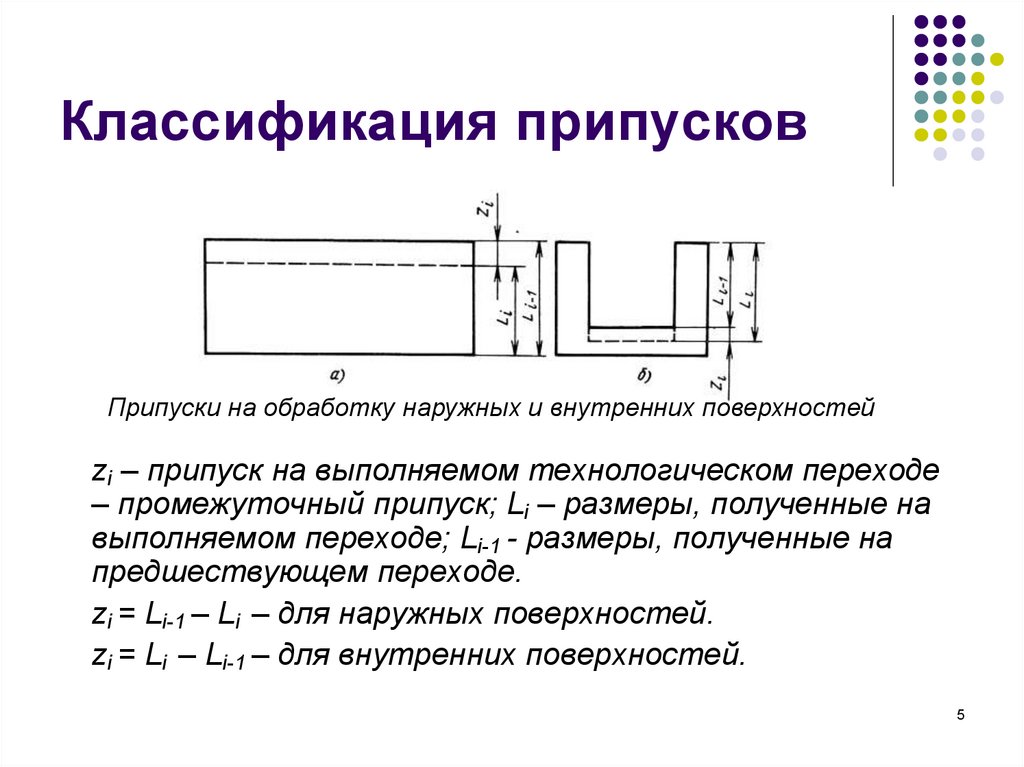

5. Классификация припусков

Припуски на обработку наружных и внутренних поверхностейzi – припуск на выполняемом технологическом переходе

– промежуточный припуск; Li – размеры, полученные на

выполняемом переходе; Li-1 - размеры, полученные на

предшествующем переходе.

zi = Li-1 – Li – для наружных поверхностей.

zi = Li – Li-1 – для внутренних поверхностей.

5

6. Классификация припусков

СимметричныеПрипуски

Асимметричные

Симметричные – при обработке наружных и внутренних

цилиндрических поверхностей, при одновременной

обработке противолежащих поверхностей с одинаковыми

припусками.

Асимметричные – при обработке противолежащих

поверхностей не зависимо друг от друга.

Односторонний припуск – частный случай асимметричных

припусков, когда одна из противоположных сторон не

обрабатывается.

6

7. Оптимальный припуск

Оптимальный припуск – это припуск,имеющий размеры, обеспечивающие

выполнение необходимой механической

обработки и установленных требований к

шероховатости и качеству поверхности

при наименьшем расходе металла и

наименьшей себестоимости детали.

7

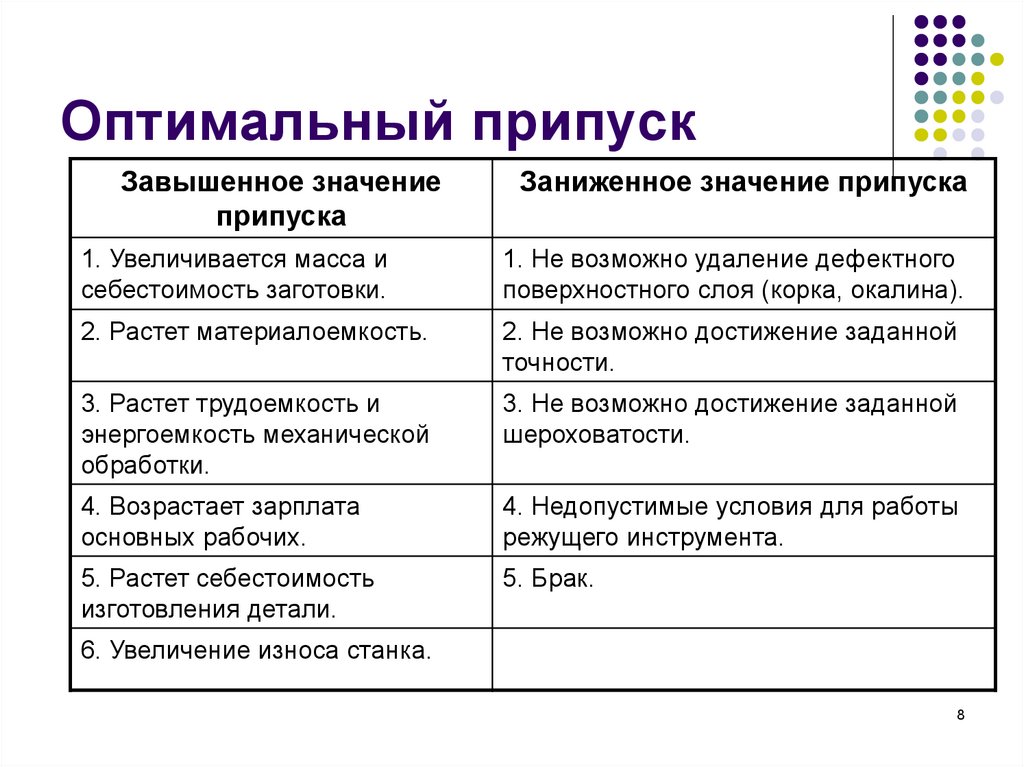

8. Оптимальный припуск

Завышенное значениеприпуска

Заниженное значение припуска

1. Увеличивается масса и

себестоимость заготовки.

1. Не возможно удаление дефектного

поверхностного слоя (корка, окалина).

2. Растет материалоемкость.

2. Не возможно достижение заданной

точности.

3. Растет трудоемкость и

энергоемкость механической

обработки.

3. Не возможно достижение заданной

шероховатости.

4. Возрастает зарплата

основных рабочих.

4. Недопустимые условия для работы

режущего инструмента.

5. Растет себестоимость

изготовления детали.

5. Брак.

6. Увеличение износа станка.

8

9. Факторы, влияющие на величину припуска

910. Факторы, влияющие на величину припуска

1)2)

3)

4)

Материал заготовки.

Конфигурация и размеры заготовки.

Вид заготовки и способ ее

изготовления.

Технические условия в отношении

точности и качества поверхности.

10

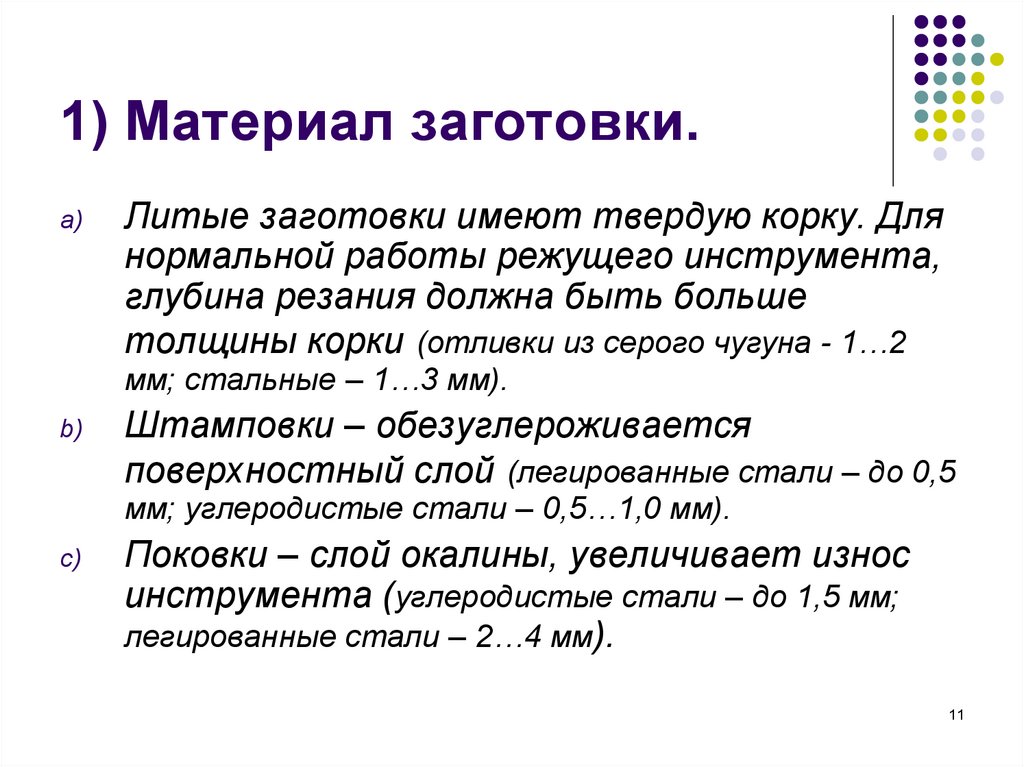

11. 1) Материал заготовки.

a)Литые заготовки имеют твердую корку. Для

нормальной работы режущего инструмента,

глубина резания должна быть больше

толщины корки (отливки из серого чугуна - 1…2

мм; стальные – 1…3 мм).

b)

Штамповки – обезуглероживается

поверхностный слой (легированные стали – до 0,5

мм; углеродистые стали – 0,5…1,0 мм).

c)

Поковки – слой окалины, увеличивает износ

инструмента (углеродистые стали – до 1,5 мм;

легированные стали – 2…4 мм).

11

12. 2) Конфигурация и размеры заготовки.

a)b)

c)

d)

В штамповках сложной конфигурации затруднено

течение материала, поэтому необходимо

увеличивать припуски.

Заготовку сложной конфигурации получить свободной

ковкой затруднительно, поэтому форму упрощают,

увеличивая припуски.

В отливках для обеспечения равномерного остывания

необходимо предусматривать плавные переходы от

тонких стенок к толстым, что увеличивает

припуски.

У крупных отливок возможна усадка, которая

достигает значительных размеров, поэтому для них

назначают увеличенные припуски.

12

13. 3) Вид заготовки и способ ее изготовления.

ОтливкиПесчано-глиняные

формы

Ручная формовка

Поковки

Штамповки

По выплавляемым

моделям

Порошк. мет.

Машинная формовка

Центробежным

способом

Металлические

формы

Прокат

Оболочковые

формы

Заготовки

13

14. 4) Технические условия в отношении точности и качества поверхности.

В соответствии с требованиями кшероховатости и точности размеров детали

принимается тот или иной способ обработки.

Для каждой промежуточной операции

механической обработки необходимо

оставлять припуск.

Следовательно, общий припуск зависит от

способов обработки.

Чем выше требования к шероховатости и

точности размеров , тем больше величина

припуска.

14

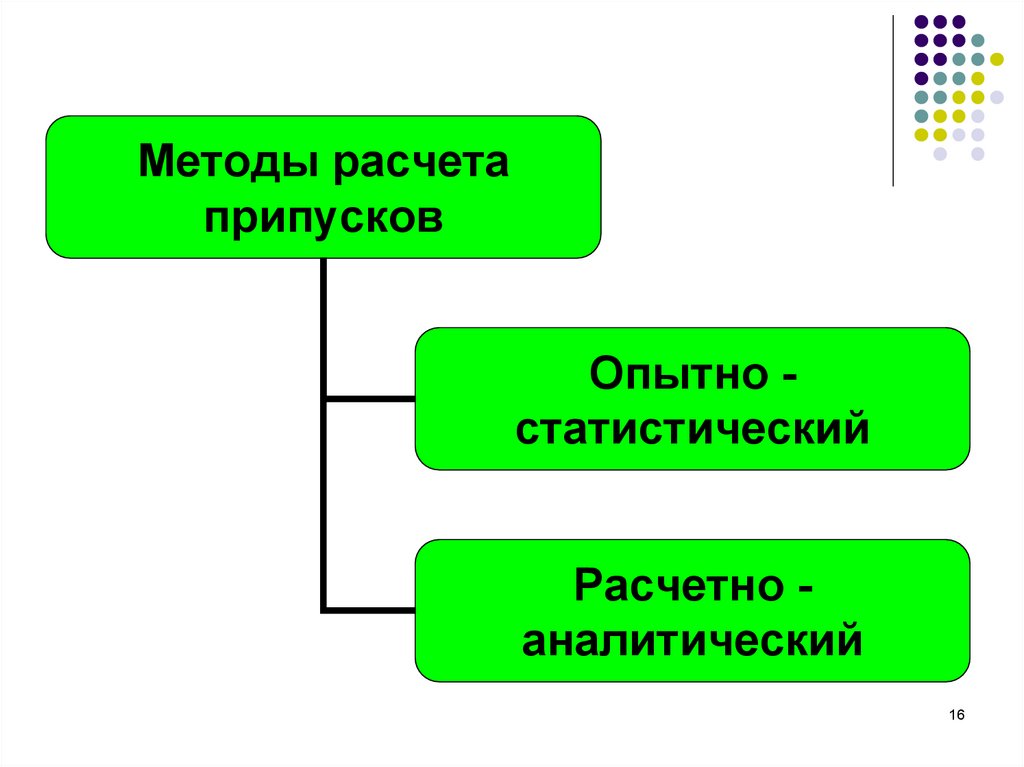

15. Методы расчета припусков

1516.

Методы расчетаприпусков

Опытно статистический

Расчетно аналитический

16

17. Опытно-статистический

Припуск устанавливают по стандартам и таблицам,которые составлены на основе обобщения и

систематизации производственных данных.

ГОСТ 7505-89 – поковки, изготавливаемые горячей

объемной штамповкой (различное кузнечно-прессовое

оборудование);

ГОСТ 2590-88 – круглый сортовой прокат;

ГОСТ 26645-85 – отливки;

ГОСТ 7062-90 – поковки (ковка на прессах)

ГОСТ 7829-70 – поковки (ковка на молотах)

Припуски даны в зависимости от массы и габаритных

размеров деталей, их конструктивных форм, точности и

шероховатости обрабатываемой поверхности.

17

18. Опытно-статистический

Преимущества метода:1.

Экономия времени на установление припусков.

Недостатки метода:

1.

2.

3.

4.

5.

Не учитывает конкретные условия построения т/п.

Не учитывает схему установки заготовки.

Не учитывает погрешности предшествующей

обработки.

Завышенное значение припуска (т.к. рассчитаны на

неблагоприятные условия).

Повышенный расход материала и трудоемкости

изготовления детали.

18

19. Расчетно-аналитический

Разработан проф. Кованом В.М.Расчетная величина – минимальный припуск,

определяемый на основе анализа факторов,

влияющих на формирование припуска, с

использованием нормативных материалов.

Припуск на обработку определяют таким

образом, чтобы на выполняемом переходе были

устранены погрешности, которые остались на

предшествующем переходе.

19

20. Расчетно-аналитический

Преимущества метода:1.

2.

Учитывает конкретные условия выполнения

т/п.

Более точное значение припусков.

Недостатки метода:

1.

Высокая трудоемкость определения

припусков.

20

21. Составляющие минимального припуска

1.2.

3.

Высота неровностей, полученная на предшествующем

переходе (Rzi-1).

Высота дефектного поверхностного слоя, полученная на

предшествующем переходе (hi-1).

Суммарные отклонения расположения поверхности

(отклонения от параллельности, перпендикулярности,

соосности, симметричности, пересечения осей),

отклонения формы поверхности (отклонения от

плоскостности, прямолинейности), полученные на

предшествующем переходе (ΔΣi-1).

4.

Погрешность установки заготовки на выполняемом

переходе (εi).

21

22. 1. Высота неровностей

При выполнении первой операции Rzi-1берется по исходной заготовке, при

выполнении второй операции необходимо

удалить неровности , полученные на первой

операции и т. д.

Величина Rzi-1 определяется по справочнику

технолога-машиностроителя под ред. А.Г.

Косиловой Т.1

22

23. 2. Дефектный слой

Дефектный слой возникает в связи собезуглероживанием поверхностного слоя

стальных поковок, коррозией,

образованием трещин.

При обработке резанием возникает зона

наклепа.

Величина дефектного слоя – см. справочник

технолога-машиностроителя под ред. А.Г.

Косиловой Т.1

23

24. 3. Отклонения расположения

Суммарные пространственные учитывают:у заготовок (под первый технологический

переход);

после черновой и получистовой обработки

лезвийным инструментом (под последующий

технологический переход);

после термической обработки, если даже

деформации не было.

При чистовой и отделочной обработки ими

пренебрегают.

24

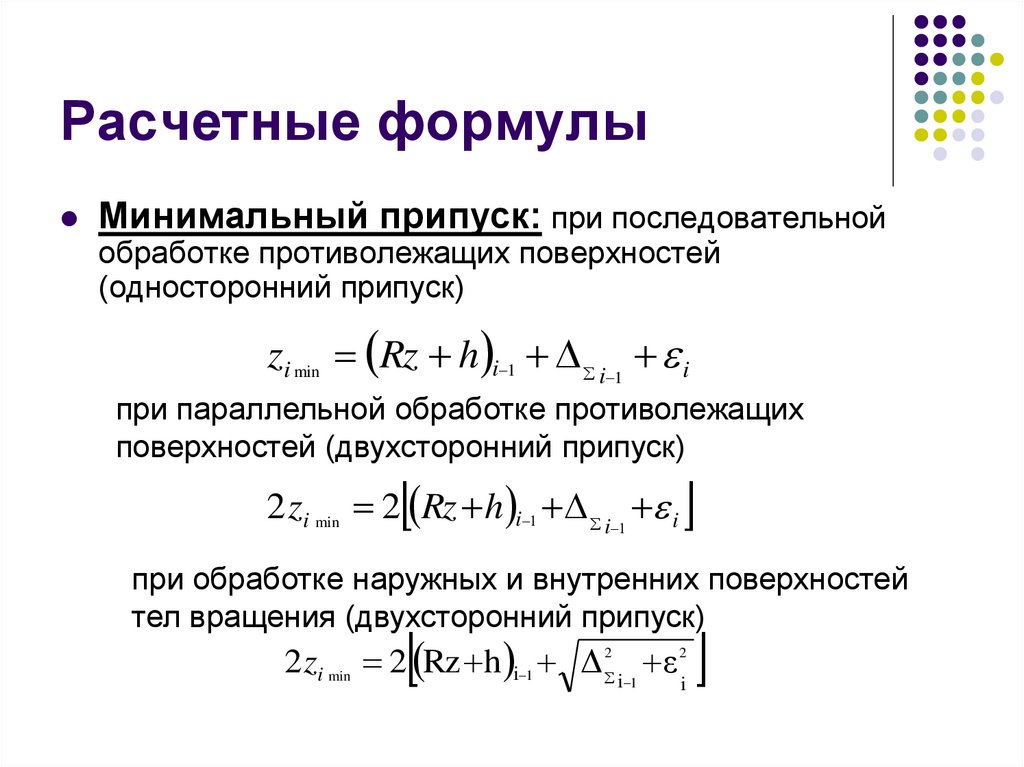

25. Расчетные формулы

Минимальный припуск: при последовательнойобработке противолежащих поверхностей

(односторонний припуск)

zi min Rz h i 1 i 1 i

при параллельной обработке противолежащих

поверхностей (двухсторонний припуск)

2 zi min 2 Rz h i 1 i 1 i

при обработке наружных и внутренних поверхностей

тел вращения (двухсторонний припуск)

2 zi min 2 Rz h i 1 Δ 2 i 1 ε 2

i

Промышленность

Промышленность