Похожие презентации:

Высокоглиноземистая керамика

1. Высокоглиноземистая керамика

Лекция 102. Виды высокоглиноземистой керамики

Установочная керамикадля изготовления установочных деталей, на которых ведут монтаж аппаратуры,

изготовляют радиоузлы, крепят антенны, линии электропередач

• муллито–кремнеземистая керамика (или домуллитового состава)

содержание 45–70 % Al2O3.

• муллито-корундовая 70–95 % Al2O3

(высокоглиноземистая керамика: УФ–46, УФ–53, КМ–1, М–4 и др).

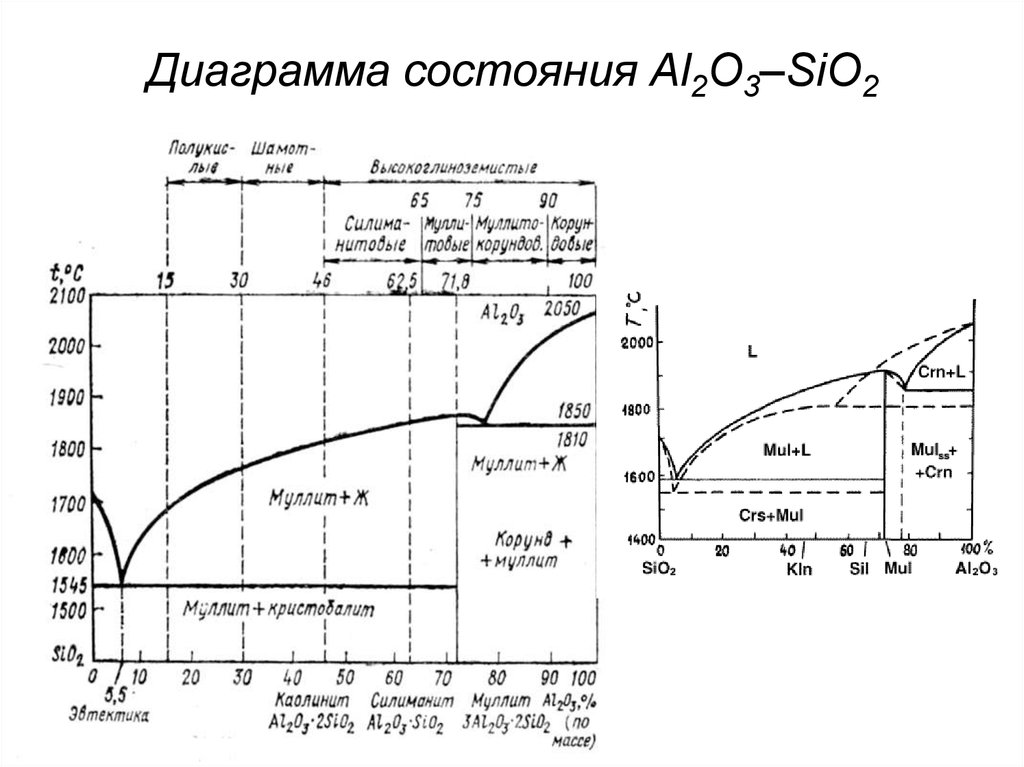

Фазовый состав керамики определяется соотношением Al2O3 и SiO2.

• корундовая 95–100 % Al2O3.

фазовый состав керамики УФ–46:

после 1000–1200оС:

корунд, геленит 2СаО∙Al2O3∙SiO2, анортит СаО∙Al2O3∙2SiO2,

цельзиан BаО∙Al2O3∙2SiO2

после обжига при 1350–1400оС:

75 % корунда и 25 % муллитизированной стеклофазы

3. Свойства Al2O3

Глинозем в промышленности получают несколькими способами:по щелочному способу Байера (из боксита, г. Каменск-Уральский).

из нефелина (г. Ачинск – Восточная Сибирь).

ГОСТы на глинозем более 150 шт.:

ГОСТ 6912.1–93. Глинозем. Технические условия (межгосударственный стандарт)

ГОСТ 27798–93. Глинозем. Отбор и подготовка проб.

ГОСТ 25469–93. Глинозем. Ситовый метод определения гранулометрического

состава.

ГОСТ 28733–83. Глинозем. Метод кристаллооптического определения α-Al2O3.

ГОСТ Р50152–92. Рентгенофракционный метод определения содержания α-Al2O3.

ГОСТ Р 50151–91. Глинозем. Технические условия.

γ Al2O3 и α Al2O3 – это чистый Al2O3,

β Al2O3 – соединения Al2O3 со щелочными и щелочноземельными оксидами.

β Al2O3, γ Al2O3 – низкотемпературные модификации глинозема.

При нагревании переходят в α Al2O3.

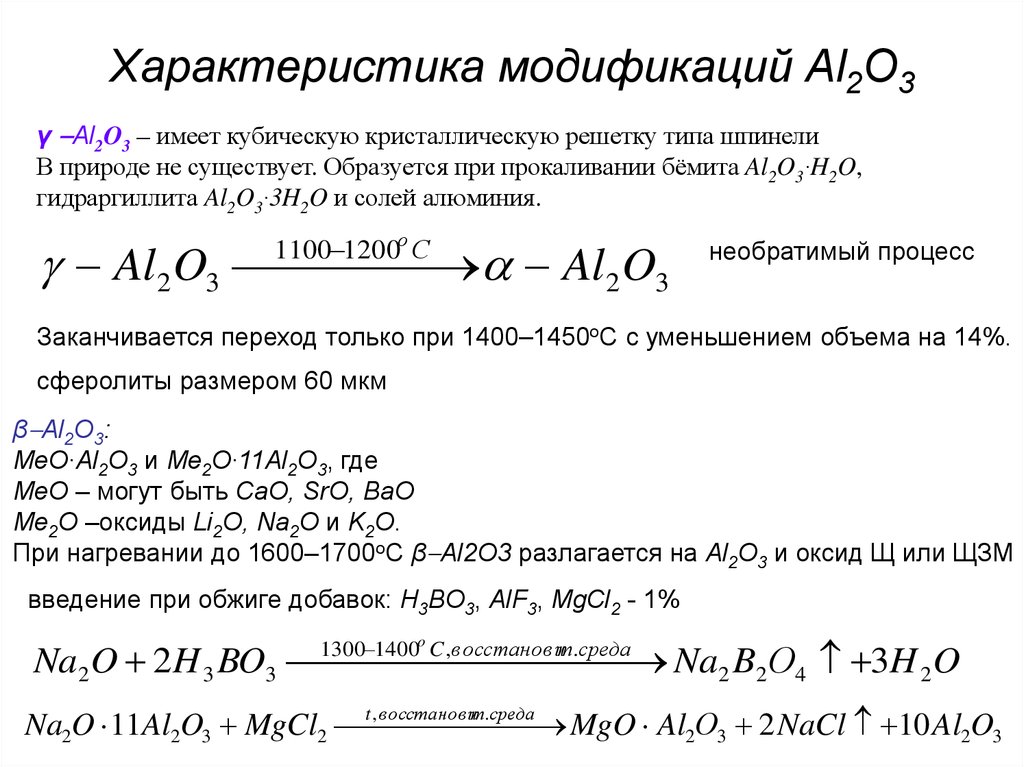

4. Характеристика модификаций Al2O3

γ Al2O3 – имеет кубическую кристаллическую решетку типа шпинелиВ природе не существует. Образуется при прокаливании бёмита Al2O3∙H2O,

гидраргиллита Al2O3∙3H2O и солей алюминия.

1100 1200о С

Al2 O3

Al2 O3

необратимый процесс

Заканчивается переход только при 1400–1450оС с уменьшением объема на 14%.

сферолиты размером 60 мкм

β Al2O3:

MeO∙Al2O3 и Me2O∙11Al2O3, где

MeO – могут быть CaO, SrO, BaO

Me2O –оксиды Li2O, Na2O и K2O.

При нагревании до 1600–1700оС β Al2O3 разлагается на Al2O3 и оксид Щ или ЩЗМ

введение при обжиге добавок: H3BO3, AlF3, MgCl2 - 1%

1300 1400o C ,восстановит.среда

Na2 O 2H 3 BO3

Na2 B2 О4 3H 2 O

, восстановит.среда

Na2O 11Al2O3 MgCl2 t

MgO Al2О3 2 NaCl 10 Al2O3

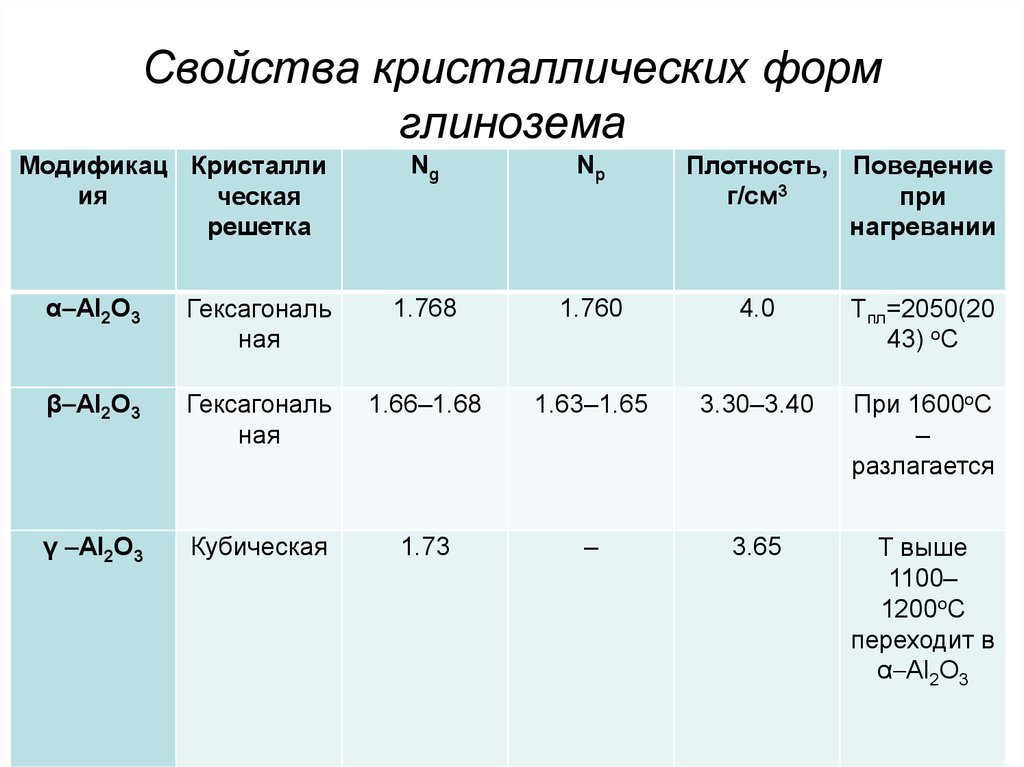

5. Свойства кристаллических форм глинозема

Модификац Кристаллиия

ческая

решетка

Ng

Np

Плотность, Поведение

г/см3

при

нагревании

α Al2O3

Гексагональ

ная

1.768

1.760

4.0

Tпл=2050(20

43) оС

β Al2O3

Гексагональ

ная

1.66–1.68

1.63–1.65

3.30–3.40

При 1600оС

–

разлагается

γ Al2O3

Кубическая

1.73

–

3.65

T выше

1100–

1200оС

переходит в

α Al2O3

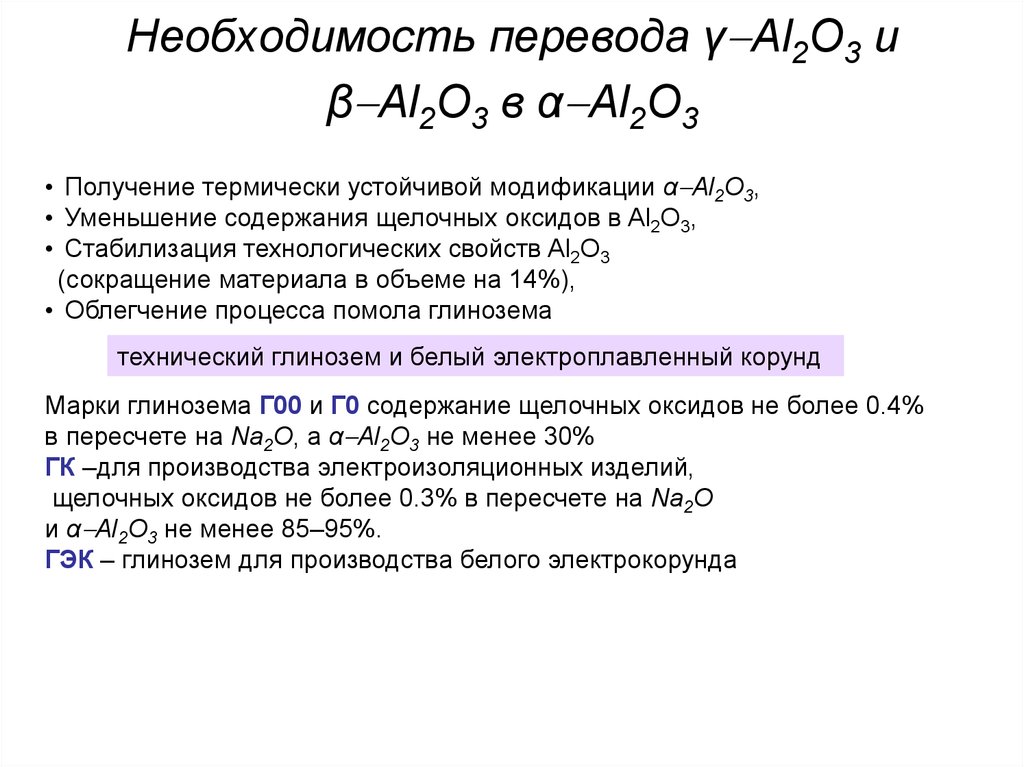

6. Необходимость перевода γAl2O3 и βAl2O3 в αAl2O3

Необходимость перевода γ Al2O3 иβ Al2O3 в α Al2O3

• Получение термически устойчивой модификации α Al2O3,

• Уменьшение содержания щелочных оксидов в Al2O3,

• Стабилизация технологических свойств Al2O3

(сокращение материала в объеме на 14%),

• Облегчение процесса помола глинозема

технический глинозем и белый электроплавленный корунд

Марки глинозема Г00 и Г0 содержание щелочных оксидов не более 0.4%

в пересчете на Na2O, а α Al2O3 не менее 30%

ГК –для производства электроизоляционных изделий,

щелочных оксидов не более 0.3% в пересчете на Na2O

и α Al2O3 не менее 85–95%.

ГЭК – глинозем для производства белого электрокорунда

7. Преимущества и недостатки высокоглиноземистой и корундовой керамики

Преимущества:высокие диэлектрические свойства при комнатной температуре

и при повышенных температурах (вплоть до 300оС).

высокая механическая прочность.

высокая термостойкость

высокая химическая стойкость

Недостатки:

высокая абразивность (корундовая керамика)

использование сравнительно высоких температур обжига (корундовая керамика)

узкий интервал спекания (УФ–46)

дорогой материал (УФ–46)

8. Диаграмма состояния Al2O3–SiO2

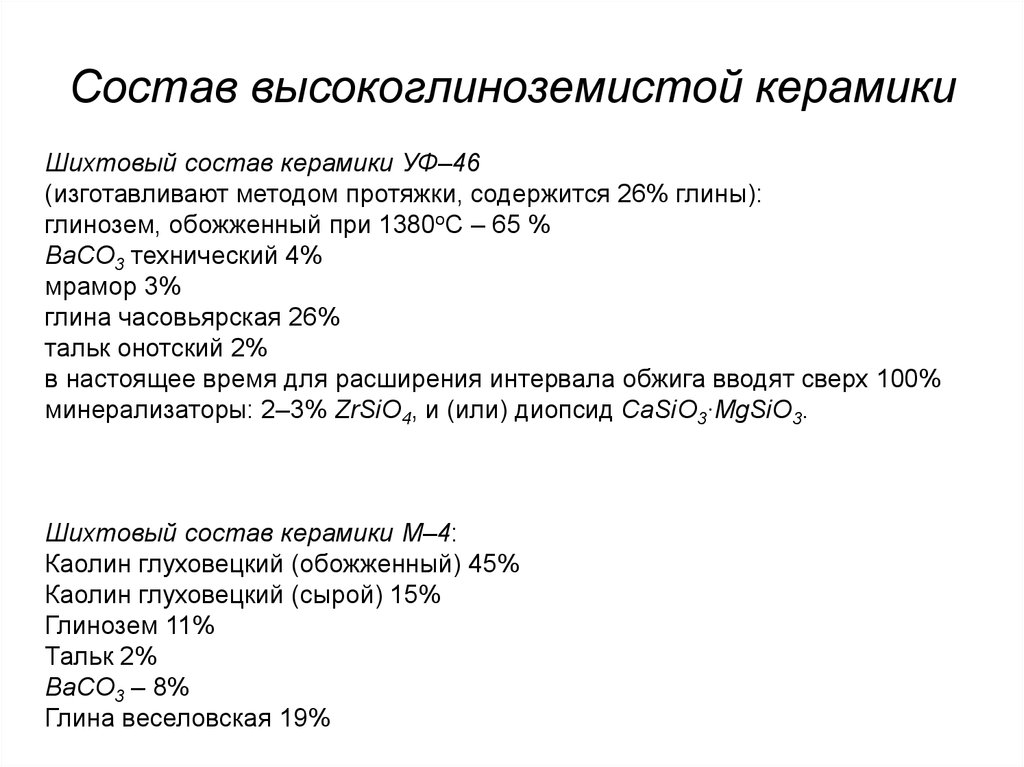

9. Состав высокоглиноземистой керамики

Шихтовый состав керамики УФ–46(изготавливают методом протяжки, содержится 26% глины):

глинозем, обожженный при 1380оС – 65 %

BaCO3 технический 4%

мрамор 3%

глина часовьярская 26%

тальк онотский 2%

в настоящее время для расширения интервала обжига вводят сверх 100%

минерализаторы: 2–3% ZrSiO4, и (или) диопсид CaSiO3∙MgSiO3.

Шихтовый состав керамики М–4:

Каолин глуховецкий (обожженный) 45%

Каолин глуховецкий (сырой) 15%

Глинозем 11%

Тальк 2%

BaCO3 – 8%

Глина веселовская 19%

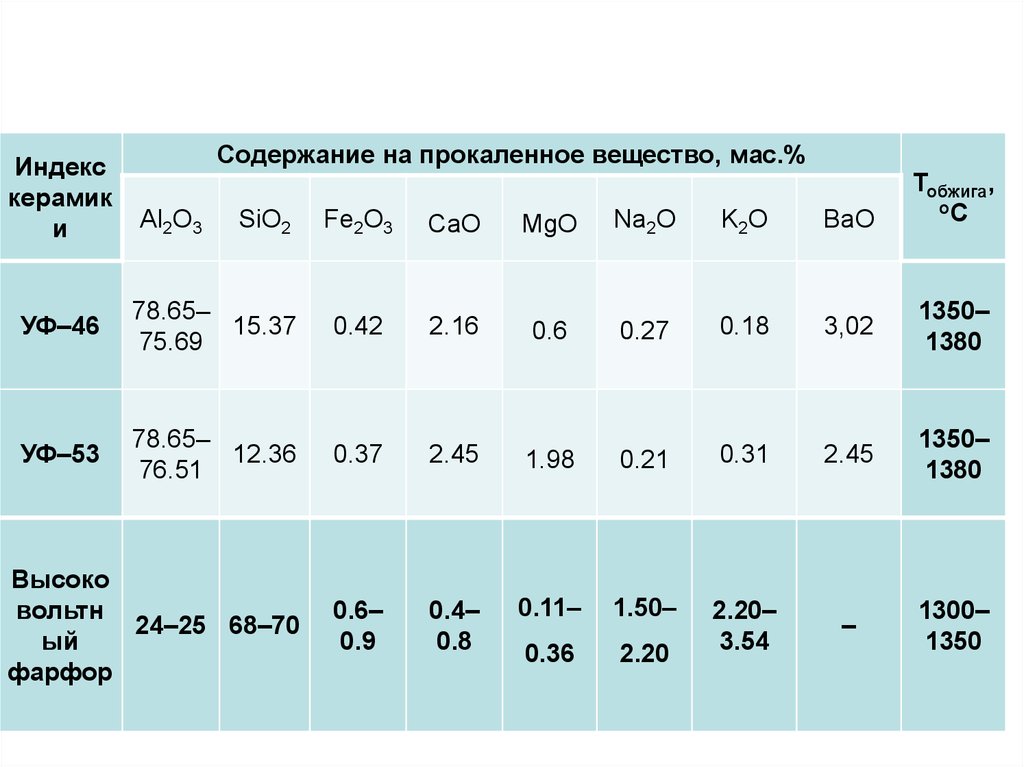

10.

Индекскерамик

и

Содержание на прокаленное вещество, мас.%

Al2O3

SiO2

Тобжига,

оС

Fe2O3

CaO

MgO

Na2O

K2O

BaO

0.6

0.27

0.18

3,02

1350–

1380

2.45

1350–

1380

–

1300–

1350

УФ–46

78.65–

15.37

75.69

0.42

2.16

УФ–53

78.65–

12.36

76.51

0.37

2.45

1.98

0.21

0.31

Высоко

вольтн

24–25 68–70

ый

фарфор

0.6–

0.9

0.4–

0.8

0.11–

1.50–

0.36

2.20

2.20–

3.54

11.

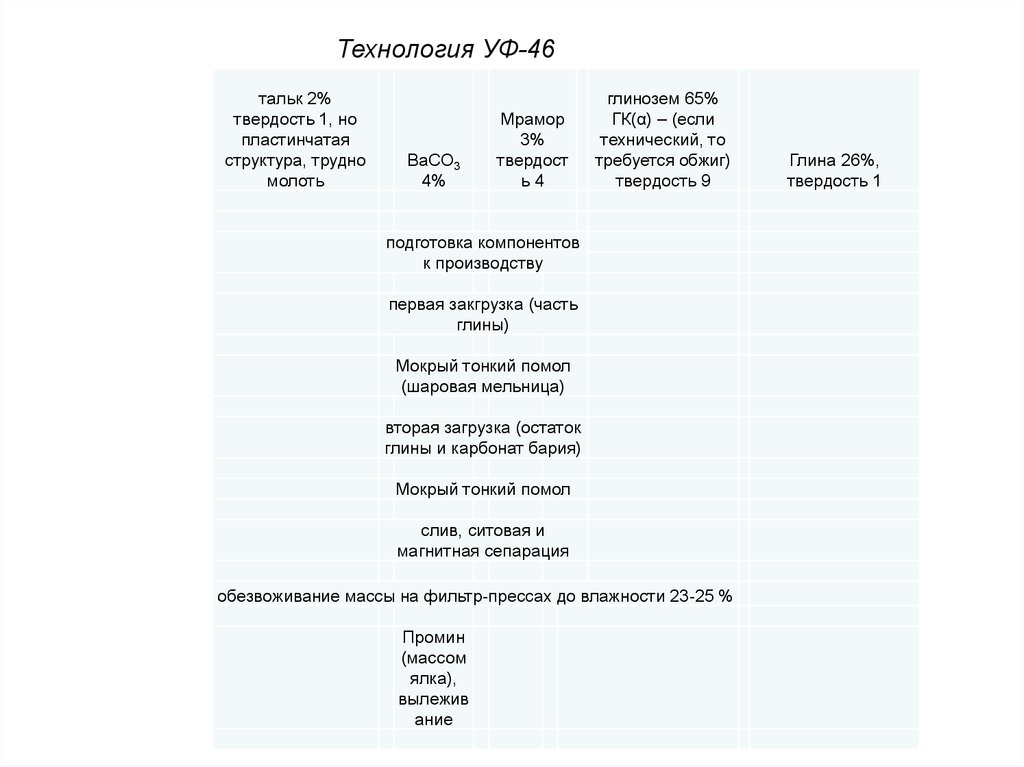

Технология УФ-46тальк 2%

твердость 1, но

пластинчатая

структура, трудно

молоть

BaCO3

4%

Мрамор

3%

твердост

ь4

глинозем 65%

ГК(α) – (если

технический, то

требуется обжиг)

твердость 9

подготовка компонентов

к производству

первая закгрузка (часть

глины)

Мокрый тонкий помол

(шаровая мельница)

вторая загрузка (остаток

глины и карбонат бария)

Мокрый тонкий помол

слив, ситовая и

магнитная сепарация

обезвоживание массы на фильтр-прессах до влажности 23-25 %

Промин

(массом

ялка),

вылежив

ание

Глина 26%,

твердость 1

12.

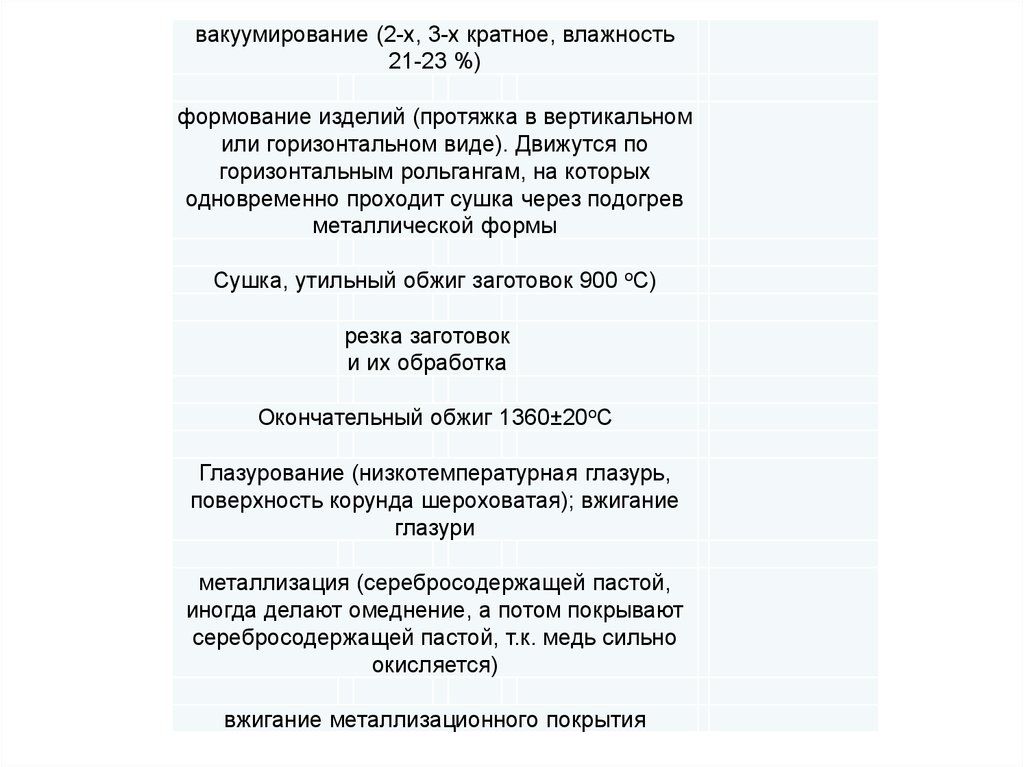

вакуумирование (2-х, 3-х кратное, влажность21-23 %)

формование изделий (протяжка в вертикальном

или горизонтальном виде). Движутся по

горизонтальным рольгангам, на которых

одновременно проходит сушка через подогрев

металлической формы

Сушка, утильный обжиг заготовок 900 оС)

резка заготовок

и их обработка

Окончательный обжиг 1360±20оС

Глазурование (низкотемпературная глазурь,

поверхность корунда шероховатая); вжигание

глазури

металлизация (серебросодержащей пастой,

иногда делают омеднение, а потом покрывают

серебросодержащей пастой, т.к. медь сильно

окисляется)

вжигание металлизационного покрытия

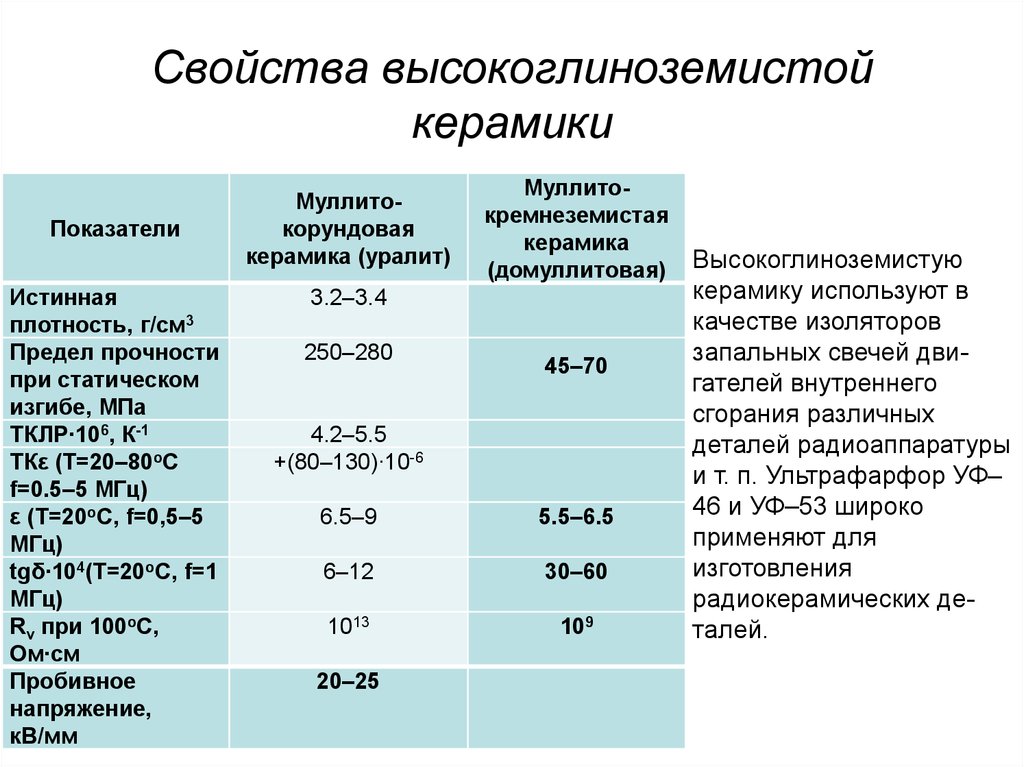

13. Свойства высокоглиноземистой керамики

ПоказателиИстинная

плотность, г/см3

Предел прочности

при статическом

изгибе, МПа

ТКЛР∙106, К-1

ТКε (Т=20–80оС

f=0.5–5 МГц)

ε (Т=20оС, f=0,5–5

МГц)

tgδ∙104(Т=20оС, f=1

МГц)

Rv при 100оС,

Ом∙см

Пробивное

напряжение,

кВ/мм

Муллитокорундовая

керамика (уралит)

Муллитокремнеземистая

керамика

(домуллитовая)

3.2–3.4

250–280

45–70

4.2–5.5

+(80–130)∙10-6

6.5–9

5.5–6.5

6–12

30–60

1013

109

20–25

Высокоглиноземистую

керамику используют в

качестве изоляторов

запальных свечей двигателей внутреннего

сгорания различных

деталей радиоаппаратуры

и т. п. Ультрафарфор УФ–

46 и УФ–53 широко

применяют для

изготовления

радиокерамических деталей.

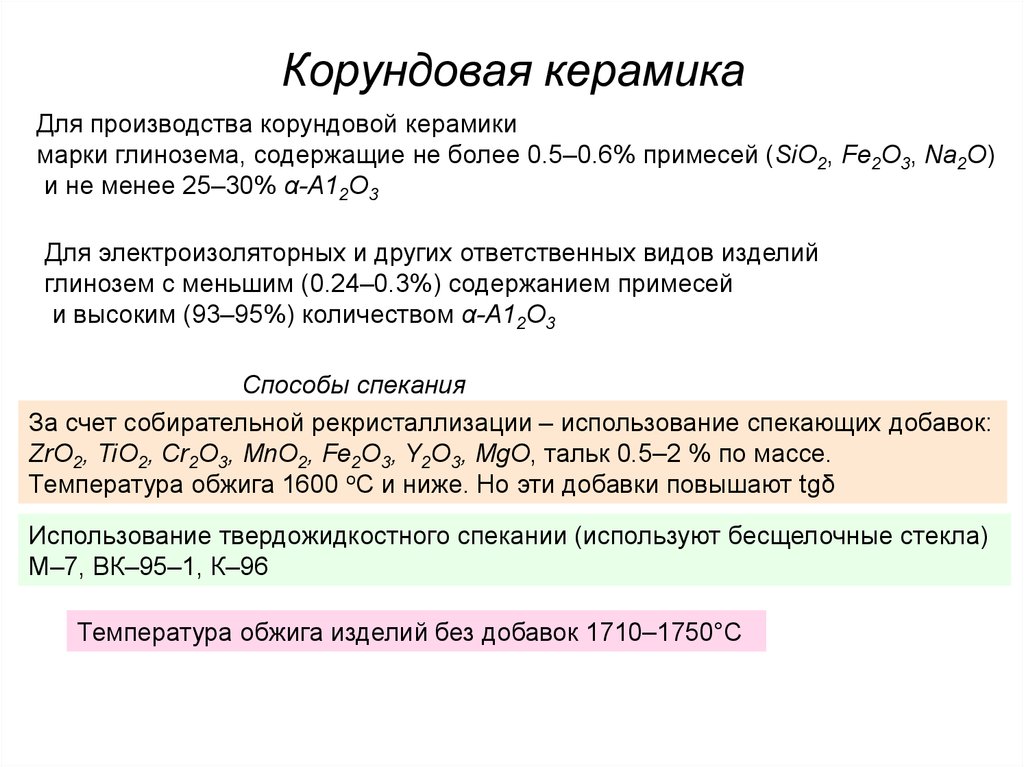

14. Корундовая керамика

Для производства корундовой керамикимарки глинозема, содержащие не более 0.5–0.6% примесей (SiO2, Fe2O3, Na2O)

и не менее 25–30% α-А12О3

Для электроизоляторных и других ответственных видов изделий

глинозем с меньшим (0.24–0.3%) содержанием примесей

и высоким (93–95%) количеством α-А12О3

Способы спекания

За счет собирательной рекристаллизации – использование спекающих добавок:

ZrO2, TiO2, Cr2O3, MnO2, Fe2O3, Y2O3, MgO, тальк 0.5–2 % по массе.

Температура обжига 1600 оС и ниже. Но эти добавки повышают tgδ

Использование твердожидкостного спекании (используют бесщелочные стекла)

М–7, ВК–95–1, К–96

Температура обжига изделий без добавок 1710–1750°С

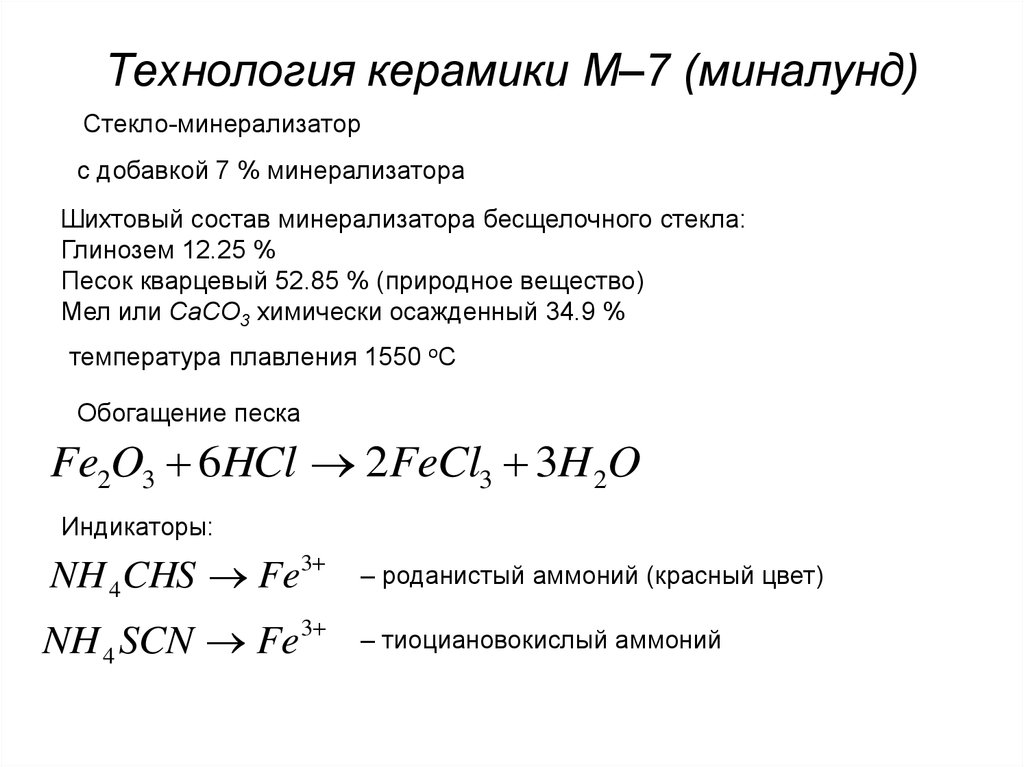

15. Технология керамики М–7 (миналунд)

Стекло-минерализаторс добавкой 7 % минерализатора

Шихтовый состав минерализатора бесщелочного стекла:

Глинозем 12.25 %

Песок кварцевый 52.85 % (природное вещество)

Мел или CaCO3 химически осажденный 34.9 %

температура плавления 1550 оС

Обогащение песка

Fe2O3 6HCl 2FeCl3 3H 2O

Индикаторы:

NH 4 CHS Fe 3

– роданистый аммоний (красный цвет)

NH 4 SCN Fe3

– тиоциановокислый аммоний

16.

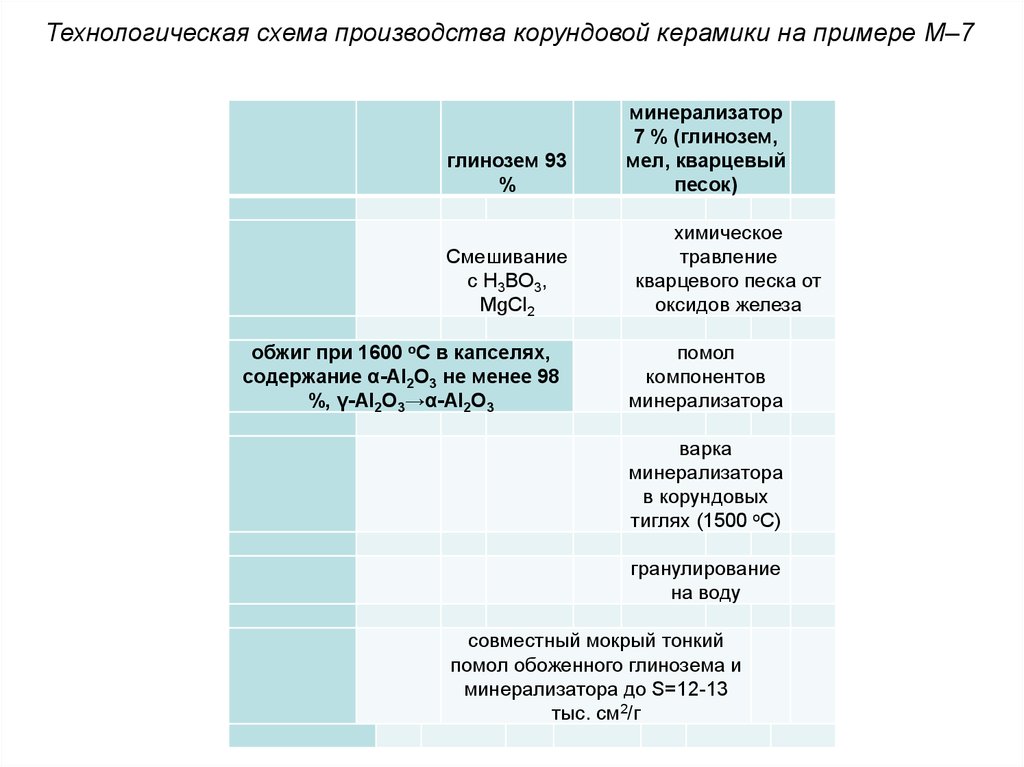

Технологическая схема производства корундовой керамики на примере М–7глинозем 93

%

Смешивание

с H3BO3,

MgCl2

обжиг при 1600 оС в капселях,

содержание α-Al2O3 не менее 98

%, γ-Аl2O3→α-Al2O3

минерализатор

7 % (глинозем,

мел, кварцевый

песок)

химическое

травление

кварцевого песка от

оксидов железа

помол

компонентов

минерализатора

варка

минерализатора

в корундовых

тиглях (1500 оС)

гранулирование

на воду

совместный мокрый тонкий

помол обоженного глинозема и

минерализатора до S=12-13

тыс. см2/г

17.

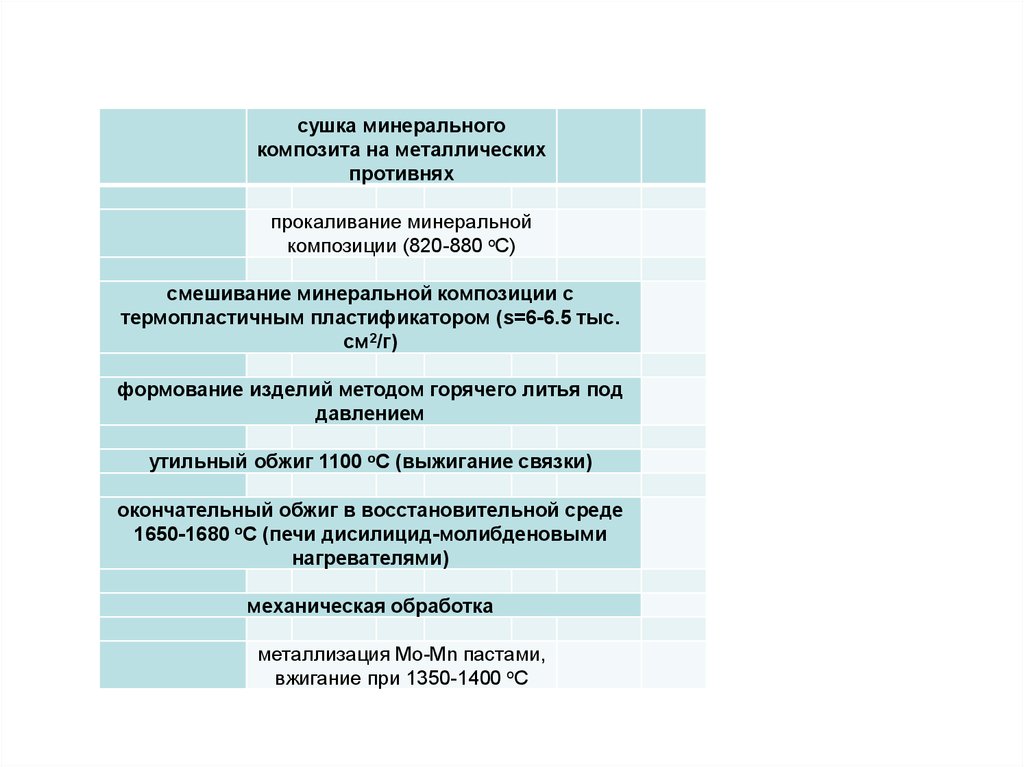

сушка минеральногокомпозита на металлических

противнях

прокаливание минеральной

композиции (820-880 оС)

смешивание минеральной композиции с

термопластичным пластификатором (s=6-6.5 тыс.

см2/г)

формование изделий методом горячего литья под

давлением

утильный обжиг 1100 оС (выжигание связки)

окончательный обжиг в восстановительной среде

1650-1680 оС (печи дисилицид-молибденовыми

нагревателями)

механическая обработка

металлизация Mo-Mn пастами,

вжигание при 1350-1400 оС

18. Получение изделий из керамики К–96, ВК–95–1 методом литья пленок на органическую подложку

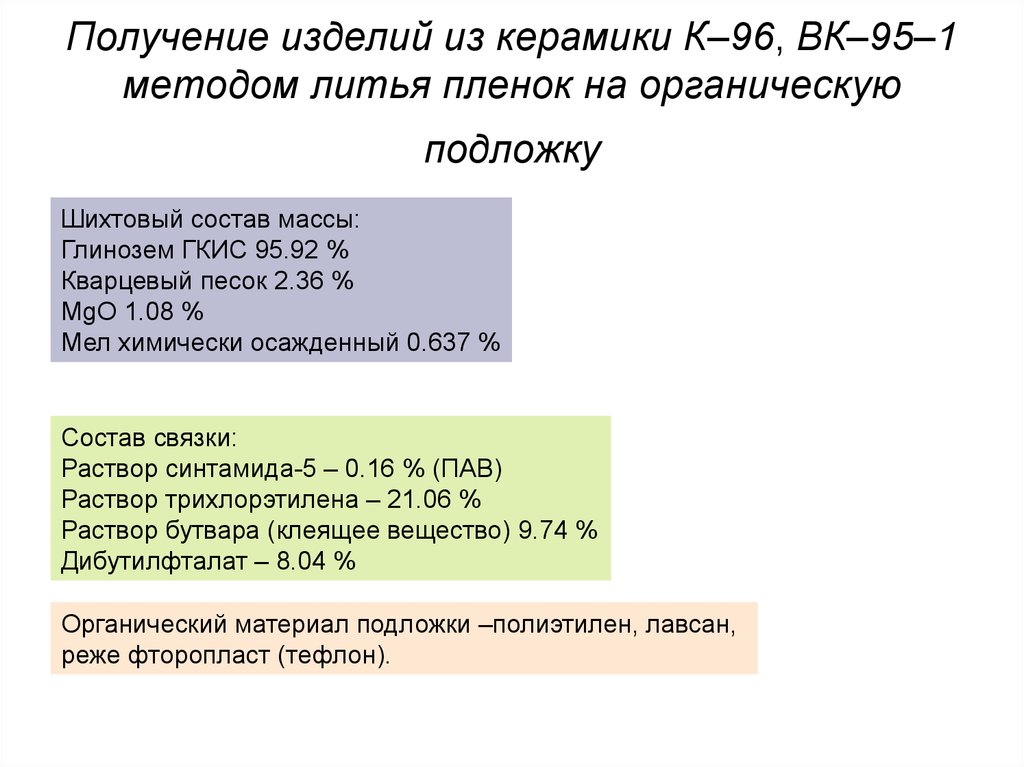

Шихтовый состав массы:Глинозем ГКИС 95.92 %

Кварцевый песок 2.36 %

MgO 1.08 %

Мел химически осажденный 0.637 %

Состав связки:

Раствор синтамида-5 – 0.16 % (ПАВ)

Раствор трихлорэтилена – 21.06 %

Раствор бутвара (клеящее вещество) 9.74 %

Дибутилфталат – 8.04 %

Органический материал подложки –полиэтилен, лавсан,

реже фторопласт (тефлон).

19. Свойства корундовой керамики

• высокое сопротивление изоляции при комнатной и повышенной температурах,• низкие диэлектрические потери на высоких частотах,

• высокое пробивное напряжение,

• высокая механическая прочность,

• низкое значение диэлектрической проницаемости

высокая химическая стойкость по отношению к кислым и щелочным реагентам.

При комнатной температуре не действует даже HF

20. Свойства типичных видов корундовой керамики

СвойстваВК 100–2 ВК95–1 М–7

Средняя плотность, г/см3

3.88

3.67

Водопоглощение,%

0.02

0.02

Предел прочности при статическом изгибе, 320

МПа

Ударная прочность кПа ∙ м2

Модуль упругости, Е∙10-2, ГПа

Коэффициент теплопроводности, Вт/(м∙K)

310

5

7,9

3.9

2.5

42

32

3.66

400

Диэлектрическая проницаемость при 25°С 10.5

и частоте 106 Гц

10

9,5

Тангенс угла диэлектрических потерь 2/1

tgδ∙104 при 25оС и частоте 106 Гц/109 Гц

5/10

2/-

Удельное электрическое

при 100°С, Ом∙см

1013

1016

сопротивление 1014

Электрическая прочность, кВ/мм

42

50

53

ТКЛР α∙10 6 , в интервале 20-900 оС, К -1

7.9±0.5

8+0.5

7.9±0.5

Промышленность

Промышленность