Похожие презентации:

Медицинские резины

1.

МЕДИЦИНСКИЕ РЕЗИНЫКафедра ЭМиМФТВ, 2017

2.

План:1. Резина. Основные этапы резинового

производства.

2. Каучук натуральный.

3. Каучуки синтетические.

4. Наполнители.

5. Пластификаторы.

6. Красители.

7. Противостарители.

8. Вулканизация.

9. Методы получения резиновых изделий.

3.

1. Резина. Основные этапы резиновогопроизводства.

Резина – высокомолекулярное соединение, которое получают

при вулканизации смеси натурального или синтетического

каучука с различными ингредиентами (добавками).

Резина – это эластомер, продукт вулканизации каучука.

4.

1-й этап - подготовка сырья (каучуки натуральный и синтетический).2-й этап - получение резиновой смеси, куда входят:

- сырье,

- наполнители,

- пластификаторы,

- красители,

- противостарители,

- вулканизирующие вещества, ускорители и активаторы вулканизации,

-вспомогательные вещества.

3-й этап - получение из резиновой смеси пластин-листов методами

вальцевания, каландрования.

4-й этап - выкраивание из пластин-листов деталей медицинских изделий.

В отдельных случаях третий и четвертый этапы могут отсутствовать.

5.

6.

5-й этап - получение готовых резиновых изделийметодами прессования, формования, экструзии,

макания, склеивания и др.

6-й этап - вулканизация.

7-й этап - отделка, сортировка, опудривание.

7.

2. Каучук натуральный.Каучук натуральный – полимер растительного

происхождения. Термин "каучук" происходит от названия

"каучу", которым жители Бразилии называли продукт,

добываемый из гевеи: "кау" - дерево, "учу" – течь,

плакать.

Каучук натуральный содержится в млечном соке –

латексе – каучуконосных растений.

Важнейшим из них является гевея бразильская, дающая

95% мирового производства натурального каучука.

Крупнейшим производителем натурального каучука

является Малайзия - на ее долю приходится свыше 40%

мирового производства.

8.

Гевея бразильская, Hеvea brasiliеnsis9.

Технология получениякаучука натурального

1. Получение латекса путем подсочки гевеи

бразильской.

2. Выделение из латекса каучука натурального

путем коагуляции муравьиной, щавелевой, уксусной

кислотами.

3. Промывание водой полученного рыхлого

сгустка.

4. Получение пластин натурального каучука

прокатыванием на вальцах.

5. Сушка полученных листов.

6. Копчение в камерах с дымом ( копчение

придает устойчивость против окисления и действия

микроорганизмов ).

10.

Физико-химические свойствакаучука натурального

Основную часть составляет полиизопрен (С5Н8)п

– 91-96%,

белки и аминокислоты 2,2 – 3,8%;

олеиновая, стеариновая, линолевая кислоты 1,5

– 4%;

соединения меди, железа, марганца, кремния и

др.

11.

Каучук натуральный стоек к действию воды,хорошо растворим в бензоле, толуоле, бензине,

хлороформе, сероуглероде, циклогексане.

12.

Ценное свойство каучука натурального – еговысокая когезионная прочность ( когезия –

сцепление молекул, атомов, ионов под действием

сил притяжения ).

Натуральный каучук – хороший эластомер –

обладает способностью к большим обратимым

деформациям при комнатной и более низкой

температуре.

Недостаток натурального каучука связан с его

высокой молекулярной массой, что вызывает

необходимость пластикации, то есть снижения

молекулярной массы каучука за счет его

механической или термоокислительной деструкции.

13.

3. Каучуки синтетические – это группасинтетических полимеров, переработкой

которых получают резину.

Это также высокоэластичные материалы,

способные к большим обратимым деформациям

при обычных и пониженных температурах.

Синтетические каучуки более стойки к действию

кислорода воздуха, УФ-лучей, температуры,

более влаго- и газонепроницаемы, стойки к

износу.

14.

Способы получения синтетических каучуков –эмульсионная и стереоспецифическая

полимеризация, поликонденсация.

При полимеризации регулируется молекулярная

масса каучуков, а это исключает при переработке

энергоемкую стадию пластикации.

Технологические процессы получения

синтетических каучуков включают стадии

осаждения,

очистки от катализаторов и эмульгаторов,

сушку,

брикетирование

и упаковку.

15.

Важнейшие мономеры для синтеза каучуков:бутадиен,

изопрен,

стирол

получают из нефти, природных газов и

каменного угля.

Кроме них используют

акрилонитрил,

фторолефины,

кремнийорганические соединения и др.

16.

4. НАПОЛНИТЕЛИЭто вещества, которые вводят в состав резины

для облегчения ее переработки, придания

необходимых эксплуатационных свойств и

удешевления.

Наполнители увеличивают объем резиновой

смеси, разбавляют полимер и, тем самым,

снижают стоимость готового изделия.

17.

Если наполнитель улучшает эксплуатационныесвойства резины, он называется активным или

усиливающим,

не изменяет этих свойств – неактивным,

инертным или разбавителем.

18.

1. Технический углерод ( углеродная сажа ) является самымраспространенным усиливающим наполнителем.

- канальные ( диффузионные ) сажи

- печные сажи

- термические сажи

- ацетиленовая сажа - получают при термическом или взрывном

разложении ацетилена. Обладает высокой электропроводностью;

- белая сажа - условное название тонкодисперсной аморфной

двуокиси кремния. Это активный наполнитель резин на основе

кремнийорганических каучуков, а также для получения белых и

цветных резин.

Введение сажи повышает сопротивление разрыву и истиранию

резиновых изделий.

19.

2. Мел - увеличивает прочность, упругость,сопротивляемость раздиру и истиранию.

Резиновые смеси с мелом легко каландруются,

заполняют формы.

3. Каолин или белая глина, повышает вязкость

смеси, увеличивает каркасность, снижает

усадку, повышает кислото-, масло-, бензостойкость резин.

4. Гипс, тальк, пемза - усиливают тепло-,

электроизоляционные свойства, снижают

усадку, повышают сопротивление раздиру.

20.

5. Кремнекислота коллоидная широкоиспользуется для получения силиконовых

резин.

6. Оксид магния применяется в производстве

неэластичных резин – эбонитовых.

7. Силикаты кальция и алюминия наполнители при получении цветных резин.

8. Лигнин, смолы - защищают резины от

теплового старения.

21.

5. ПЛАСТИФИКАТОРЫЭто вещества, повышающие пластичность и

эластичность резины при переработке и

эксплуатации. Иногда их называют мягчителями.

Пластификаторы облегчают диспергирование

наполнителей, уменьшают температуру

переработки композиций на технологическом

оборудовании.

Некоторые из них придают резине негорючесть,

свето-, термо-, морозо-, влагостойкость и другие

ценные качества.

22.

К распространенным пластификаторам относятся:- эфиры органических и неорганических кислот дибутилфталат;

- продукты нефтепереработки - гудрон, вазелин,

керосин, бензин, минеральные масла;

- продукты переработки каменного угля и

древесных материалов – канифоль, кумароноинденовые смолы;

- растительные масла - соевое, касторовое,

льняное; стеариновая и олеиновая кислоты, и др.

23.

6. КРАСИТЕЛИ МЕДИЦИНСКИХ РЕЗИНОни вводятся в резиновую смесь для получения окрашенных

резин.

Основное требование к красителю - отсутствие примесей,

которые при вулканизации могли бы изменить цвет

окрашенных сырых резин.

Назначение красителей - обеспечить защиту резины от

действия света (УФ-излучения), которое приводит к световому

старению.

Медицинские резины окрашивают в белые, желтые,

оранжевые, красные, зеленые цвета, которые обеспечивают

наибольшую фотозащиту.

Редко окрашивают в синий цвет, который ускоряет световое

старение.

24.

По своей природе красители классифицируются на двегруппы:

Неорганические красители:

- белые: титановые белила, сернистый цинк, оксид

цинка

- красные: киноварь, оксид железа, сернистая сурьма

- желтые: охра цинковая, сернистый кадмий

- зеленые: оксид хрома

- синие: ультрамарин.

25.

Органические красители:- в основном это лаки - лак бордо, лак

оранжевый, краплак из марены красильной

- пигменты - зеленый пигмент, оранжевый,

голубой и др.

26.

7. ПРОТИВОСТАРИТЕЛИ (антиокислители,антиоксиданты, ингибиторы окисления).

При хранении, эксплуатации резиновых изделий

идет естественный процесс их старения.

Они теряют механические, упругие свойства:

идет уплотнение и затвердевание резины.

На поверхности изделия появляется сеть мелких

морщин, затем неглубокие трещины, а дальше –

разрушение.

27.

28.

Сущность процесса старения заключается вследующем:

под действием кислорода за счет свободной энергии

двойных связей образуются перекиси, которые

являются катализаторами цепной реакции

окисления.

Для уменьшения старения в состав резиновой смеси

вводят от 0,5 до 5 % антиокислителей:

воски,

ароматические амины,

замещенные фенолы.

Сущность действия: антиоксиданты реагируют с

перекисями и дают неактивные продукты.

29.

Виды старения медицинских резинТермическое старение

Защита при хранении:

- полуподвальное помещение не на солнечной

стороне;

- температура в помещении не выше +200С и не

ниже 00С;

- расположение товара вдали от нагревательных

приборов - не менее 1 метра.

30.

Световое старениеЗащита при хранении:

- полуподвальное помещение не на солнечной

стороне, без окон. При наличии окон,

помещение должно быть затемнено шторами;

- искусственное освещение;

- необходимо раскладывать товар в шкафы с

закрывающимися дверцами или ящики.

31.

Кислородное и озонное старениеозонное старение идет на поверхности резины,

хорошо заметно - появляются глубокие

трещины.

32.

Кислородное старение идет по всей массерезины, поэтому оно более опасно.

33.

Различают четыре группы резины поозоностойкости:

- особостойкие;

- стойкие - эти две группы не разрушаются в

течение нескольких лет;

- умеренно-стойкие – не разрушаются в течение

нескольких месяцев,

- нестойкие – растрескиваются в течение

нескольких дней.

34.

Защита при хранении:- в помещении не должно быть текучего

воздуха, поэтому не допускаются сквозняки и

естественная вентиляция;

- необходимо использовать весь объем

помещений: ящики и шкафы загружать товаром

полностью, дверцы плотно закрывать.

35.

Старение под действием металлов переменнойвалентности

Из млечного сока гевеи бразильской в натуральный

каучук попадают медь, железо, кобальт, никель.

В синтетический каучук эти металлы попадают в

процессе технологической переработки.

Самое сильное и быстрое разрушающее действие

оказывают медь и кобальт, которые называют

"резиновыми ядами".

Защита при хранении:

- раздельное хранение резиновых изделий и

хирургического инструментария. Выделяющаяся из

резины сера ( продукт вулканизации ) вызывает

почернение инструментов.

36.

Старение под действием окислителейЗащита при хранении:

- изолировать от воздействия агрессивных

веществ: йод, хлороформ, хлористый аммоний,

лизол, формалин, кислоты, органические

растворители, смазочные масла и щелочи,

хлорамин Б, нафталин.

37.

Старение под действием механических напряжений - при многократных деформациях (сдавливание, сгибание, скручивание, вытягивание резиновых изделий в процессе

эксплуатации ) снижается энергетический барьер реакции окисления и скорость

окисления возрастает.

Защита при хранении:

- нельзя размещать товар в несколько слоев, т.к. товар в нижних слоях слеживается,

сдавливается;

- жгуты кровоостанавливающие резиновые, зонды желудочные и дуоденальные хранят в

подвешенном состоянии на съемных вешалках, расположенных под крышкой шкафа;

- бужи и катетеры уретральные, перчатки резиновые размещают на всю длину без сгибов

в выдвижных ящиках шкафов;

- грелки резиновые, пузыри резиновые для льда, круги и судна подкладные резиновые

хранят слегка надутыми;

- латексные изделия – перчатки резиновые, напальчники резиновые, эластичные

катетеры, бинт резиновый густо пересыпают тальком;

- рулоны клеенки подкладной резинотканевой хранят в горизонтальном положении на

специальных стойках.

38.

7. ВУЛКАНИЗАЦИЯЭто технологический процесс резинового производства,

при котором пластичный "сырой" каучук превращается в

резину.

При вулканизации повышаются прочностные

характеристики каучука, его твердость, эластичность,

тепло- и морозостойкость, снижается степень

растворимости в органических растворителях.

Химическая сущность - соединение линейных

макромолекул каучука в единую "сшитую систему", так

называемую вулканизационную сетку.

В результате вулканизации между макромолекулами

образуются поперечные связи, число и структура

которых зависят от метода вулканизации.

39.

40.

В большинстве случаев каучуки общего назначенияподвергают серной вулканизации.

При этом межмолекулярные поперечные связи

осуществляются через один или несколько атомов серы.

1. Если к каучуку в резиновой смеси присоединяется до 5%

серы, то получается мягкий вулканизат.

Так получают грелки резиновые, трубки медицинские

резиновые, зонды, катетеры, пузыри для льда резиновые и др.

2. Если добавляют до 10% серы - получается жесткий,

кожеподобный вулканизат, используемый, например, для

получения защитных фартуков рентгенологов.

3. При добавлении 30 - 50% серы получают неэластичный

материал - эбонит. Из него получают детали медицинских

приборов.

41.

Серная вулканизация - очень длительный процесс, ускорить егоможно с помощью ускорителей вулканизации.

Ускорители вулканизации - это тиурамы, тиазолы, полисульфиды.

Сущность процесса: образуются промежуточные "сульфидирующие

комплексы", которые ускоряют процесс "поперечного сшивания"

макромолекул каучука.

Ускорители улучшают физико-механические свойства резины, увеличивают

производительность труда, уменьшают потребность в оборудовании,

уменьшают расход энергии, предупреждают выцветание серы, удлиняют срок

службы.

Активаторы вулканизации - действие ускорителей в полной мере

проявляется только в присутствии активаторов, которые усиливают

действие ускорителей. Основным активатором в производстве

резины является оксид цинка.

Сущность действия - образуются цинковые соли ускорителей, а они

увеличивают количество поперечных связей при одном и том же

количестве связанной серы.

42.

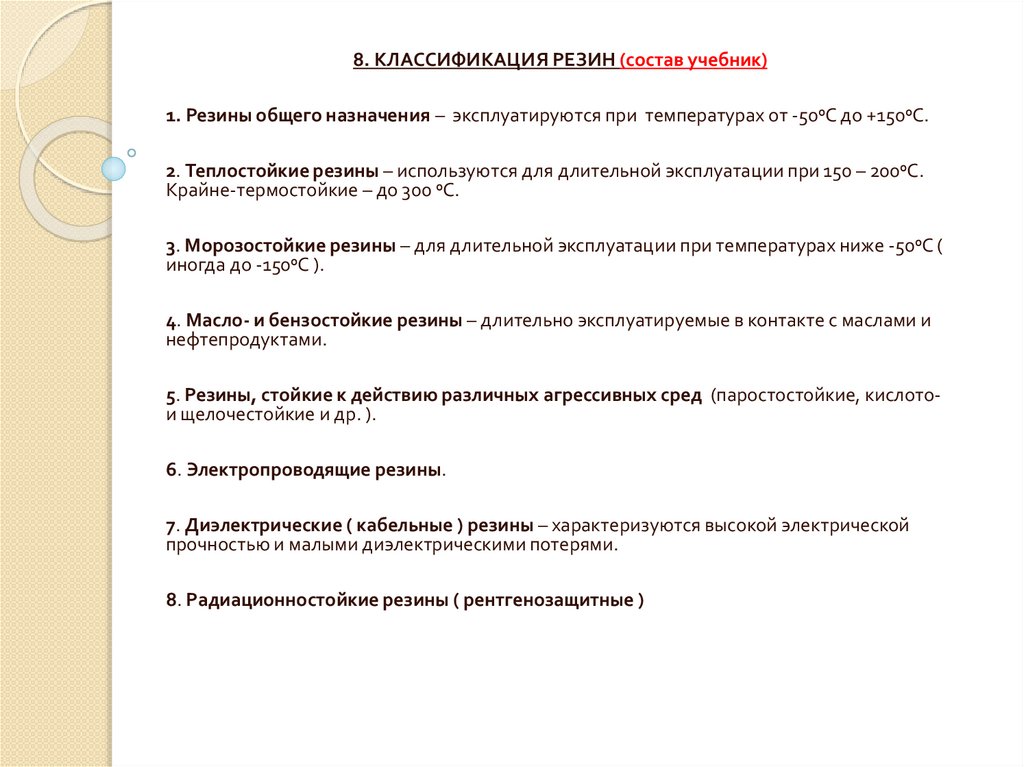

8. КЛАССИФИКАЦИЯ РЕЗИН (состав учебник)1. Резины общего назначения – эксплуатируются при температурах от -500С до +1500С.

2. Теплостойкие резины – используются для длительной эксплуатации при 150 – 2000С.

Крайне-термостойкие – до 300 0С.

3. Морозостойкие резины – для длительной эксплуатации при температурах ниже -500С (

иногда до -1500С ).

4. Масло- и бензостойкие резины – длительно эксплуатируемые в контакте с маслами и

нефтепродуктами.

5. Резины, стойкие к действию различных агрессивных сред (паростостойкие, кислотои щелочестойкие и др. ).

6. Электропроводящие резины.

7. Диэлектрические ( кабельные ) резины – характеризуются высокой электрической

прочностью и малыми диэлектрическими потерями.

8. Радиационностойкие резины ( рентгенозащитные )

43.

9. МЕТОДЫ ПОЛУЧЕНИЯ РЕЗИНОВЫХМЕДИЦИНСКИХ ИЗДЕЛИЙ

1. Метод прессования или формования

2. Экструзия или шприцевание

3. Метод макания и ионного отложения

4. Склеивание

44.

1. Метод прессования или формования1.

Этим методом можно получить следующие группы резиновых

медицинских изделий:

- грелки резиновые, пузыри резиновые для льда общего

назначения;

- пробки;

- спринцовки резиновые.

45.

2. Экструзия или шприцевание - этот методиспользуется для получения резиновых изделий

определенного сечения:

трубки дренажные, газоотводные;

зонды желудочные и дуоденальные;

катетеры уретральные.

46.

47.

48.

3. Метод макания – используется для получениябесшовных изделий: перчатки резиновые, напальчники

резиновые, соски детские латексные.

Здесь используют формы из дерева, стекла, фарфора,

конфигурация и размеры которых соответствуют

изделию.

Процесс изготовления состоит из следующих операций:

- чистка и кондиционирование форм;

- подготовка латексной смеси;

- макание – многократное погружение формы в

латексную смесь, чередующееся с подсушкой;

- укрепление края – закатка венчика;

- сушка латексной пленки на форме;

- вулканизация;

- съем готовых изделий с формы и опудривание.

49.

50.

51.

4. Склеивание – этот метод используется дляполучения изделий сложной конфигурации.

Выкроенные детали склеивают с помощью

резинового клея ( смесь натурального каучука и

растворителя ).

Так получают пузыри резиновые для льда

специального назначения: для уха, глаза,

сердца, горла, круги и судна подкладные

резиновые.

52.

Прорезиненную ткань получают на шпредингмашинах. Здесь под нож машины пропускаетсятекстильная ткань, сверху подается латексная

смесь или резиновый клей, нож распределяет и

задерживает излишек латекса или клея

резинового.

Химия

Химия