Похожие презентации:

Конструирование редуктора

1. Конструированиередуктора

Конструированиередуктора

2. Общие сведения

В корпусе редуктора размещаются детали зубчатых передач. При егоконструировании должны быть обеспечены прочность и жесткость,

исключающие перекосы валов.

Для повышения жесткости служат ребра, располагаемые у приливов под

подшипники. Корпус обычно выполняют разъемным, состоящим из

основания (его иногда называют картером) и крышки. Плоскость разъема

проходит через оси валов.

Материал корпуса обычно чугун СЧ 10 или СЧ 15.

Крышки подшипниковых узлов:

закладные

накладные

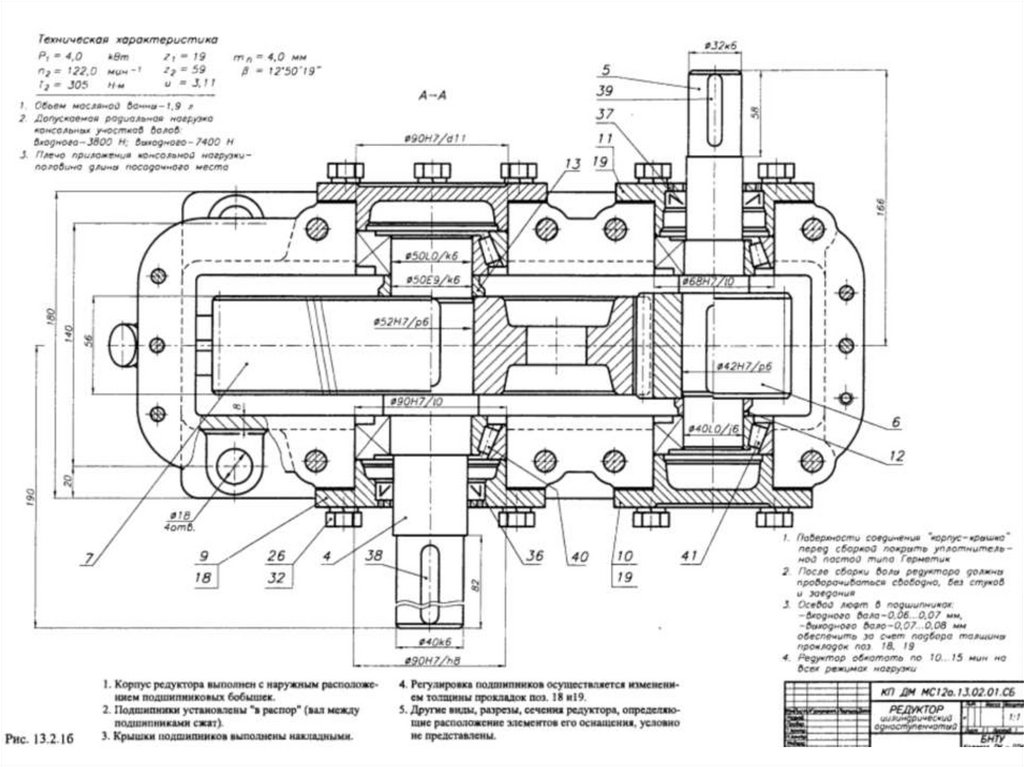

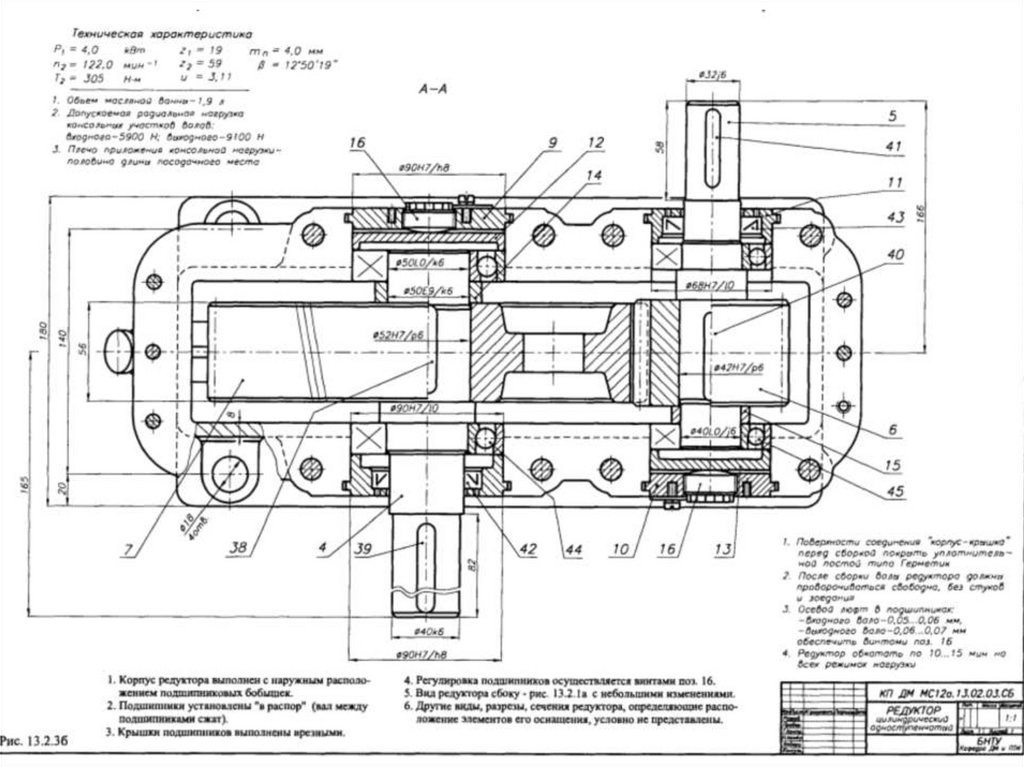

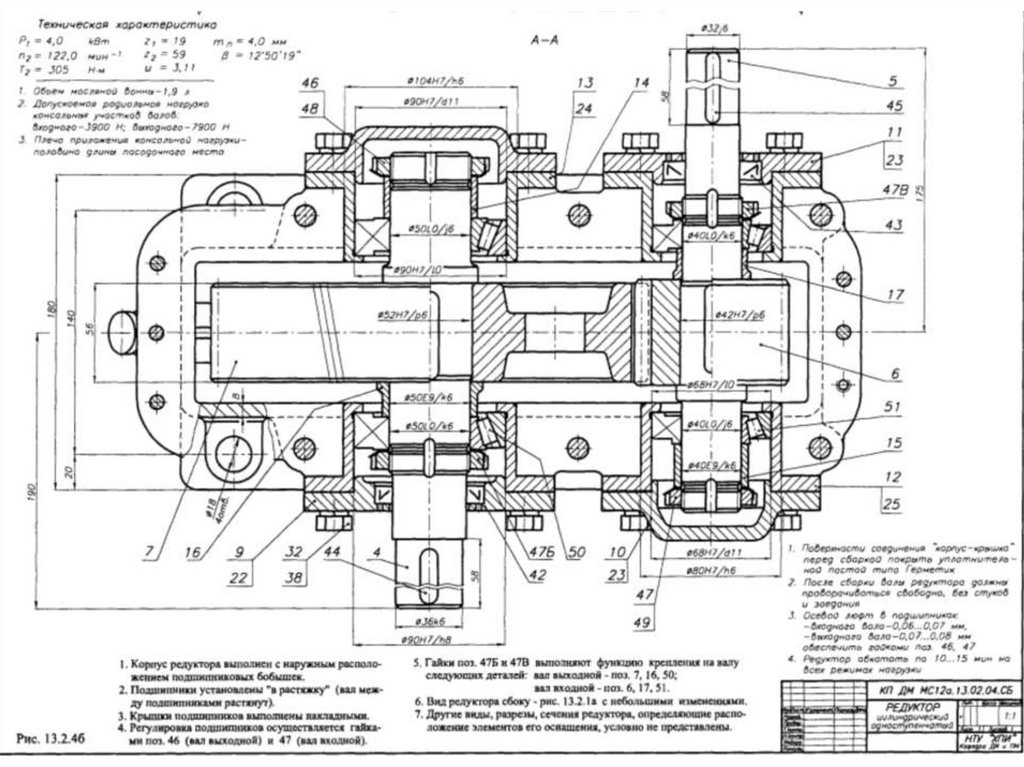

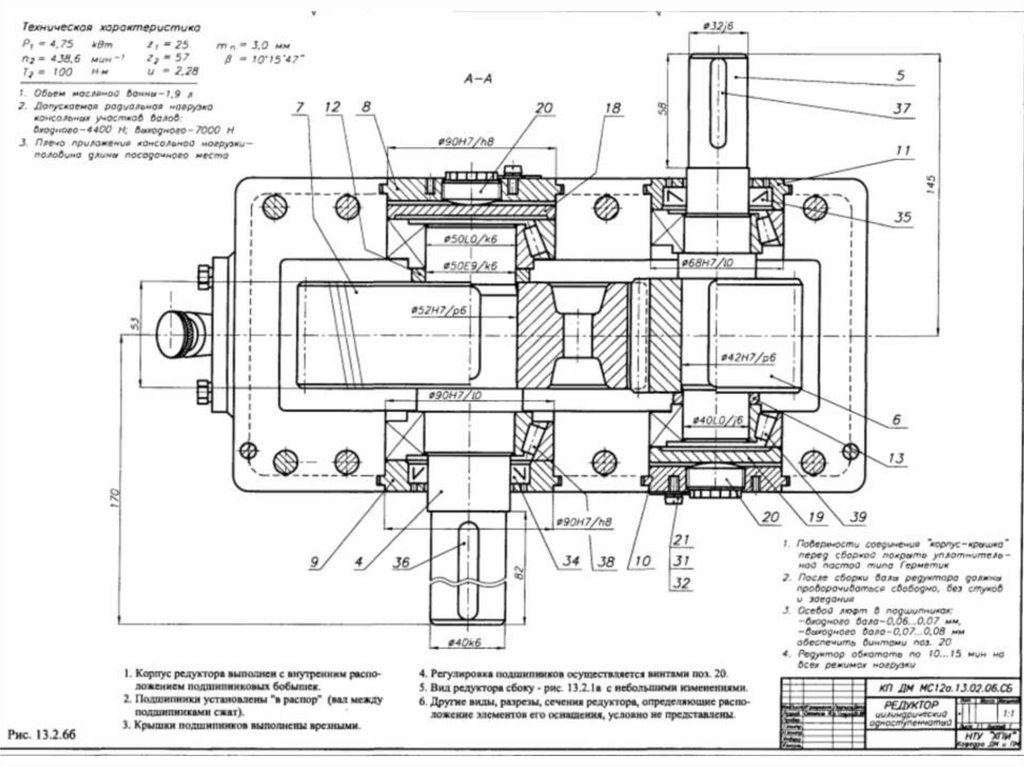

Рисунок 1 – поперечные сечения по подшипниковым узлам цилиндрического редуктора

3. Сборочный чертеж

4.

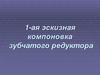

Исходные данные:Выбираются:

- межосевое расстояние aw

1. Толщина стенки крышки 1 = (0,8..0,9) 7 , мм ;

- диаметры колес da1, da2, dw1, dw2

2. Рекомендуемые диаметры болтов, соединяющих:

- ширины колес b1, b2

- редуктор с рамой (фундаментные) d1 = 2,0 ;

- наружный диаметр подшипников D

- корпус с крышкой у бобышек подшипников d2 = 1,5 ;

- внутренние размеры корпуса

- корпус с крышкой по периметру соединения d3 = 1,0 ;

LВН , ВВН (из компоновки редуктора)

- крышку редуктора со смотровой крышкой d4 ;

- толщина стенки корпуса редуктора - крышку подшипникового узла с корпусом d5 ;

крышка

(из компоновки редуктора)

3. Расстояние от стенки до болта с;

подшипникового

штифт

конический

d2

крышка смотрового

отверстия

отдушина

узла накладная

Ввн

рым-болт

1,2

b1

1

d3

2

В

Е

Е

Lнар

А

0,4

(5..10)m

h

d5

L≈D2

L≈D2

(1|6) dw2

пробка

маслосливная

с

с

с

D (d11)

dотв3

D2=f(D)

D1=f(D)

маслоуказатель

D (H7)

dотв2

d5

В

dотв2

Внар

dотв 1

d1

5.

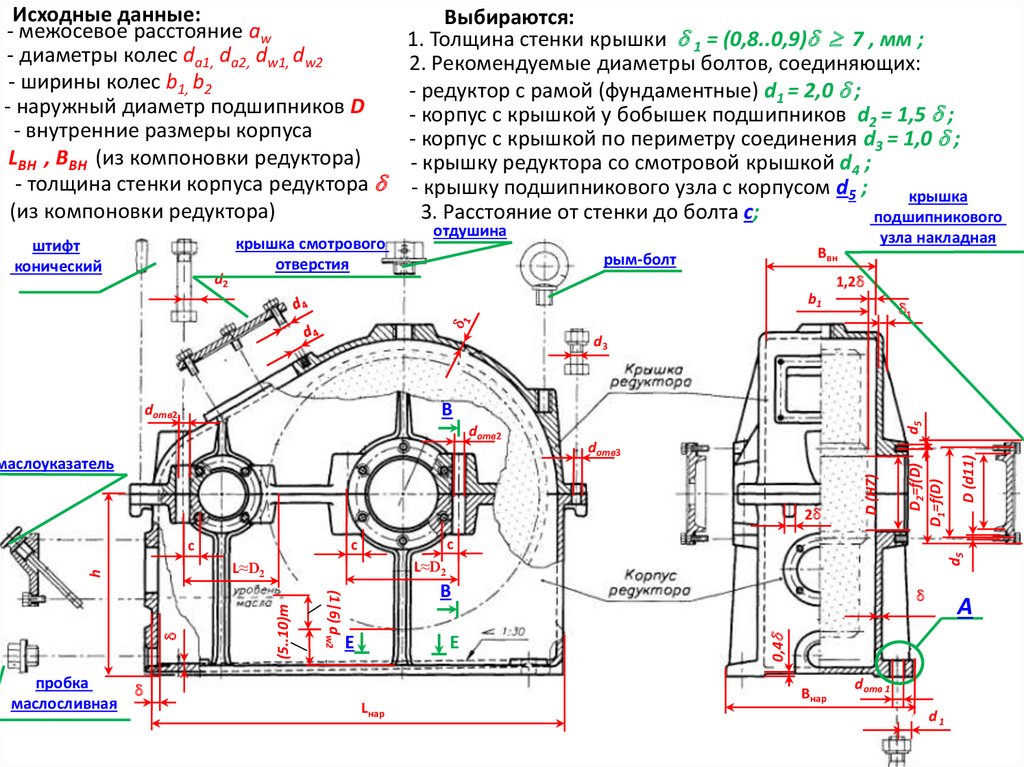

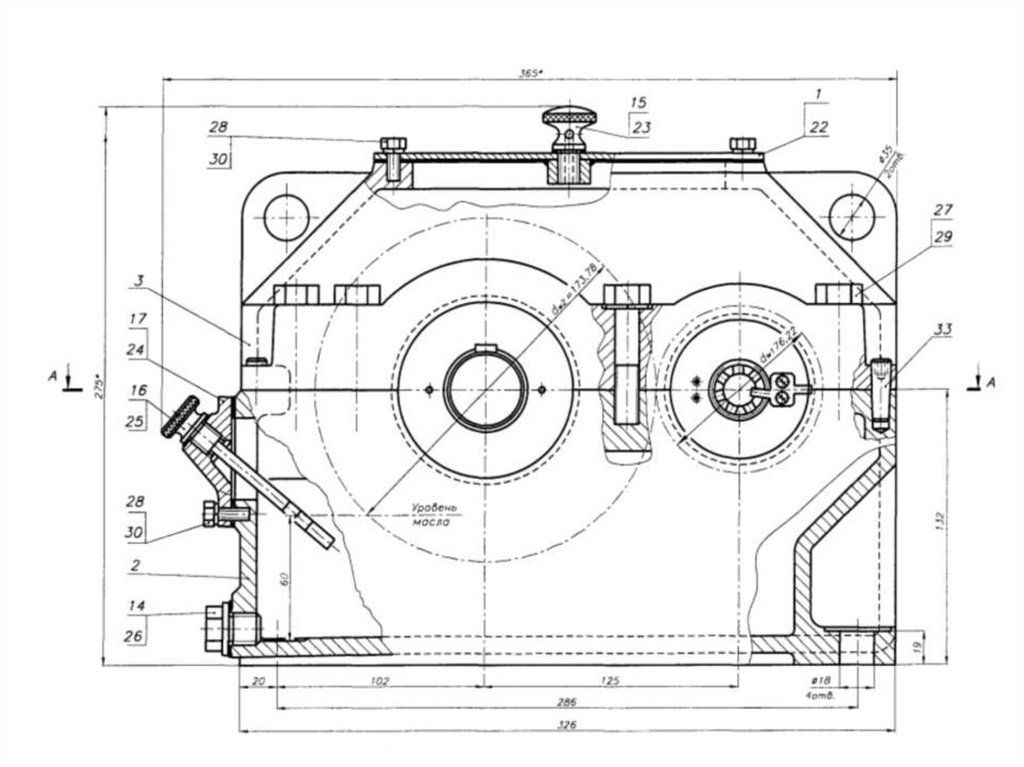

Редуктор горизонтальный6.

7.

8.

9.

10.

11.

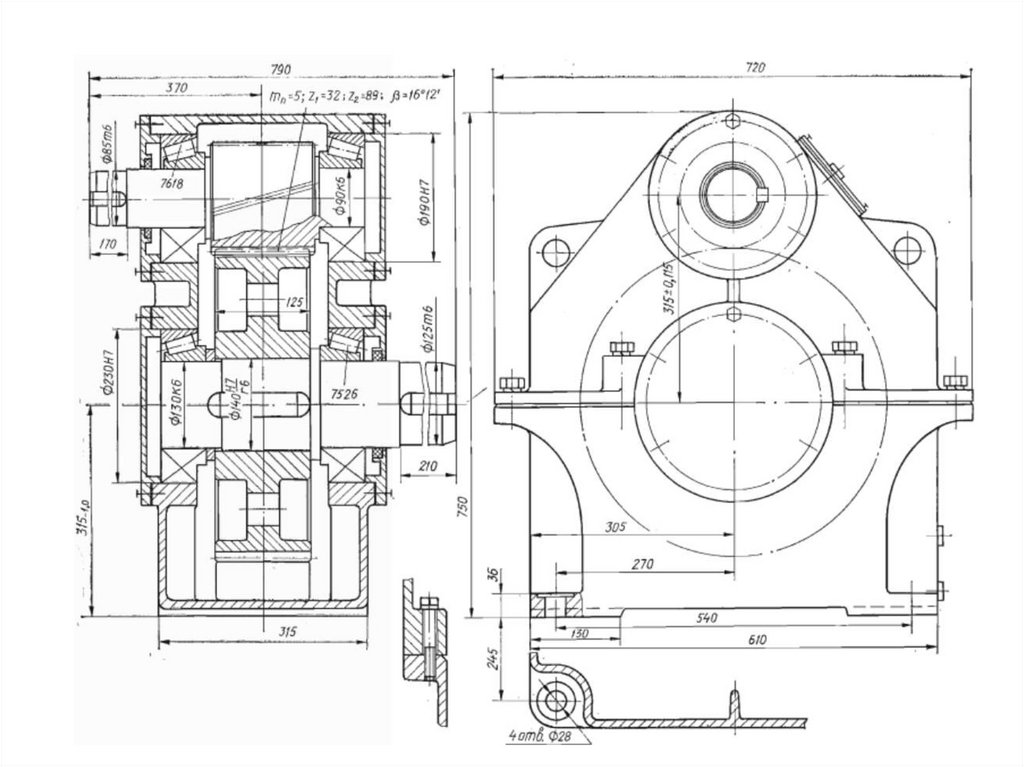

Редуктор вертикальный12.

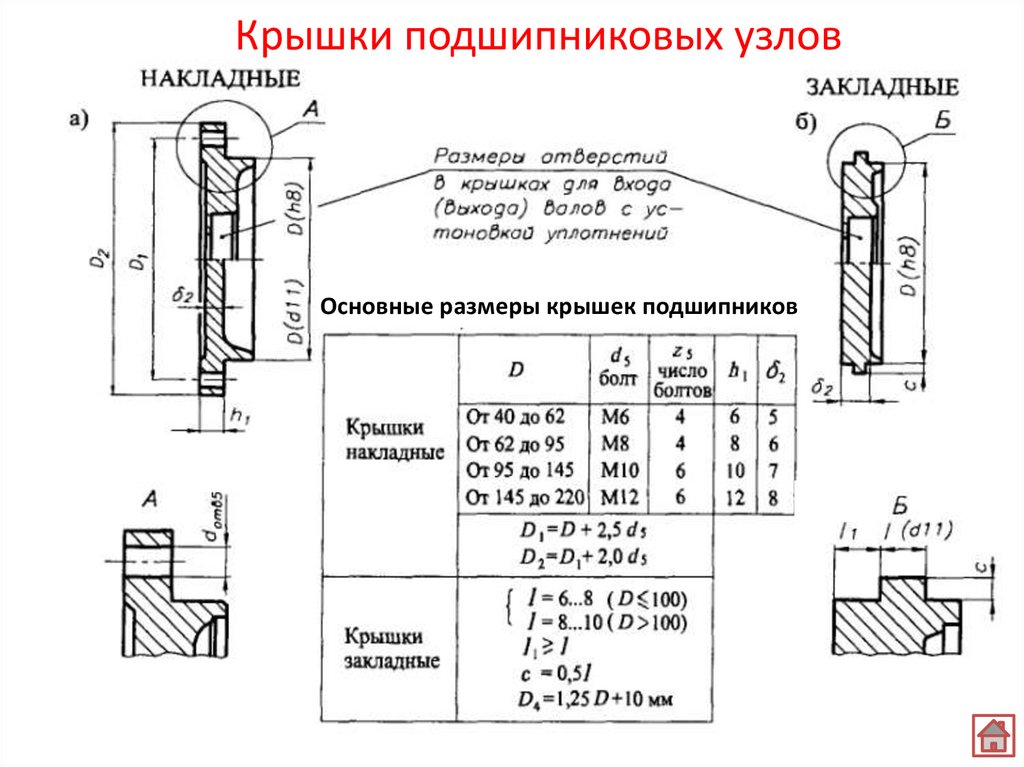

13. Крышки подшипниковых узлов

Основные размеры крышек подшипников14. Манжеты резиновые армированные

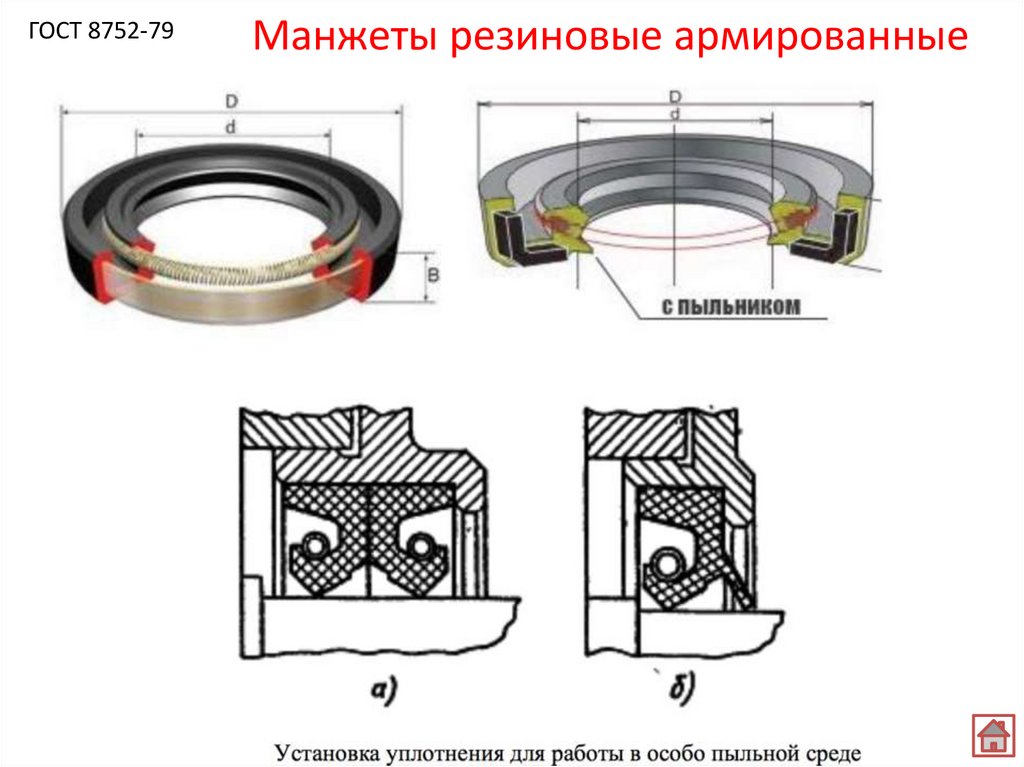

ГОСТ 8752-79Манжеты резиновые армированные

15. Манжеты резиновые армированные

ГОСТ 8752-79Манжеты резиновые армированные

16.

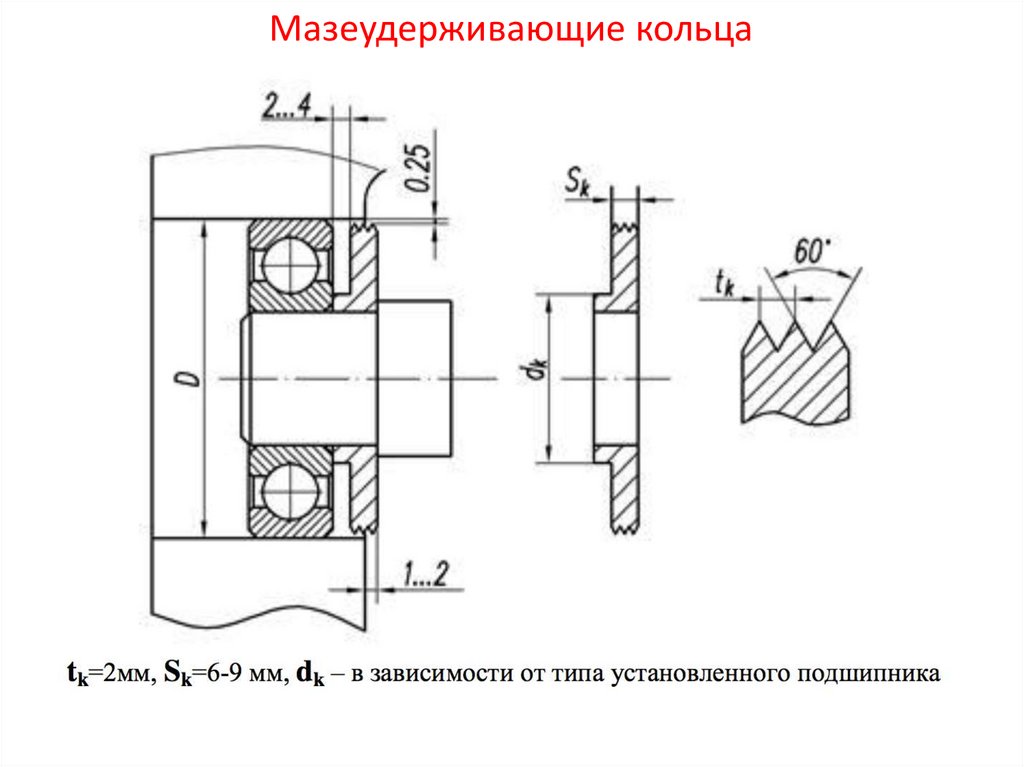

Мазеудерживающие кольца17.

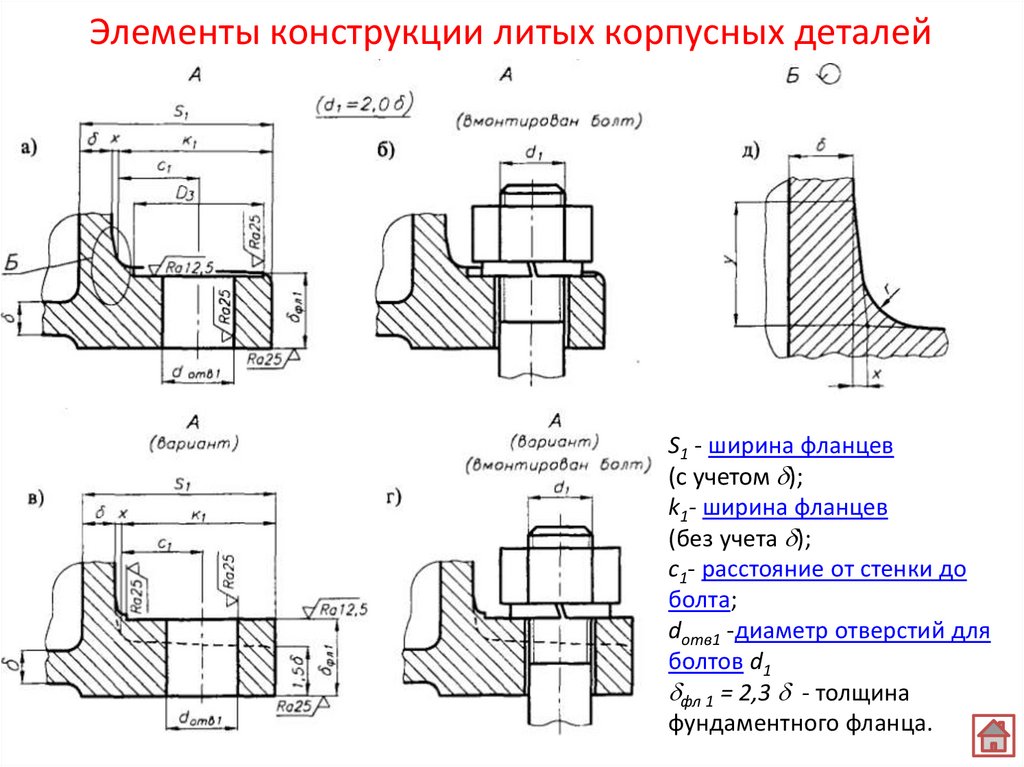

Конструирование стаканов18. Элементы конструкции литых корпусных деталей

S1 - ширина фланцев(с учетом );

k1- ширина фланцев

(без учета );

c1- расстояние от стенки до

болта;

dотв1 -диаметр отверстий для

болтов d1

фл 1 = 2,3 - толщина

фундаментного фланца.

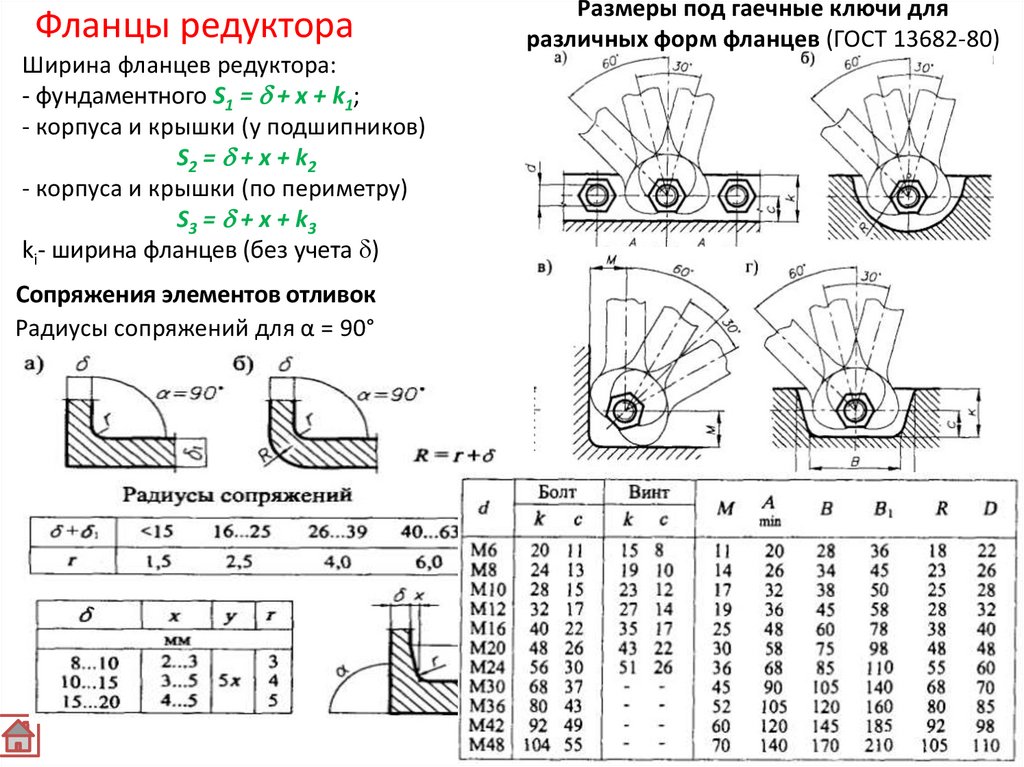

19. Фланцы редуктора

Ширина фланцев редуктора:- фундаментного S1 = + х + k1;

- корпуса и крышки (у подшипников)

S2 = + х + k2

- корпуса и крышки (по периметру)

S3 = + х + k3

ki- ширина фланцев (без учета )

Сопряжения элементов отливок

Радиусы сопряжений для α = 90°

Размеры под гаечные ключи для

различных форм фланцев (ГОСТ 13682-80)

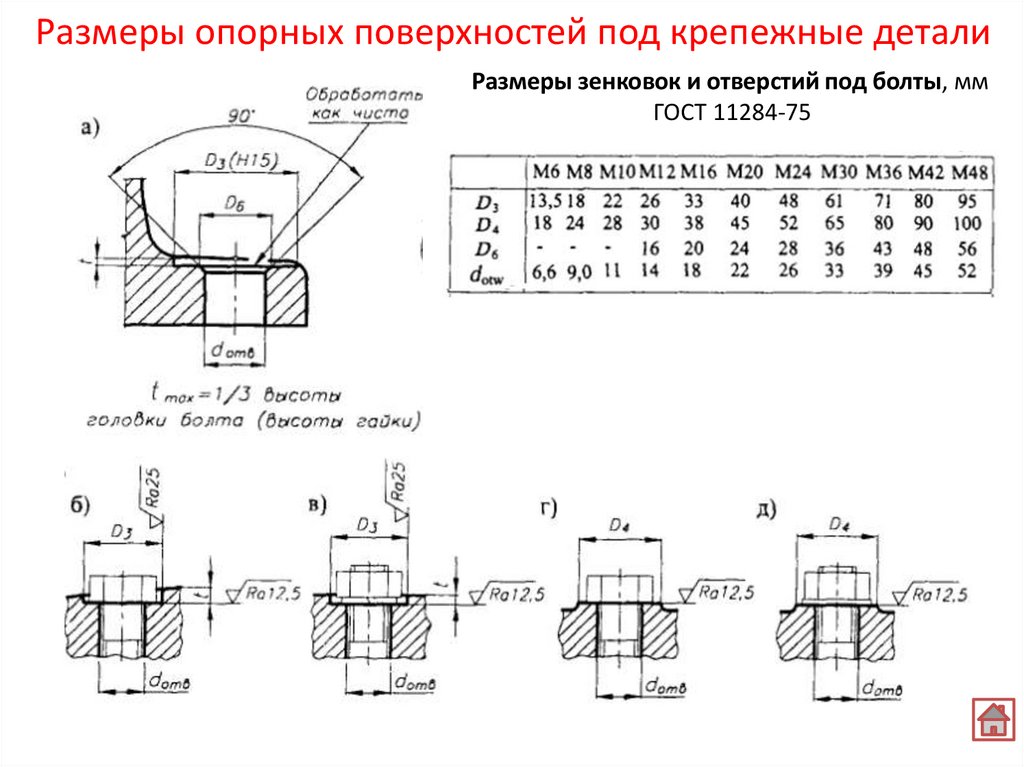

20. Размеры опорных поверхностей под крепежные детали

Размеры зенковок и отверстий под болты, ммГОСТ 11284-75

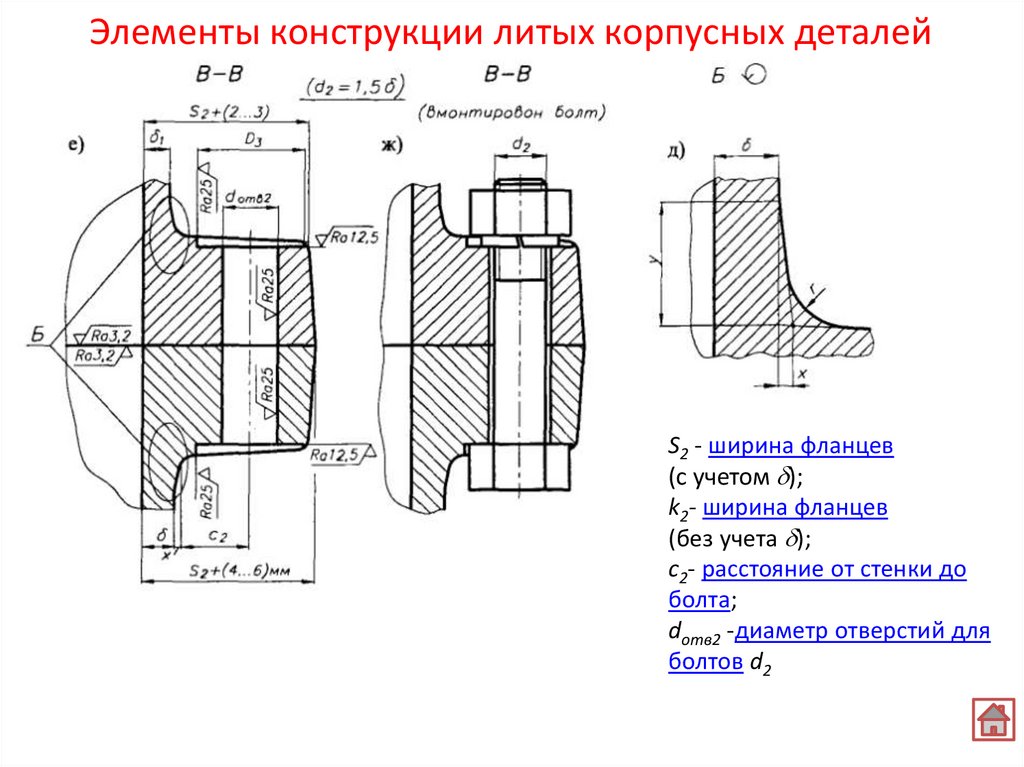

21. Элементы конструкции литых корпусных деталей

S2 - ширина фланцев(с учетом );

k2- ширина фланцев

(без учета );

c2- расстояние от стенки до

болта;

dотв2 -диаметр отверстий для

болтов d2

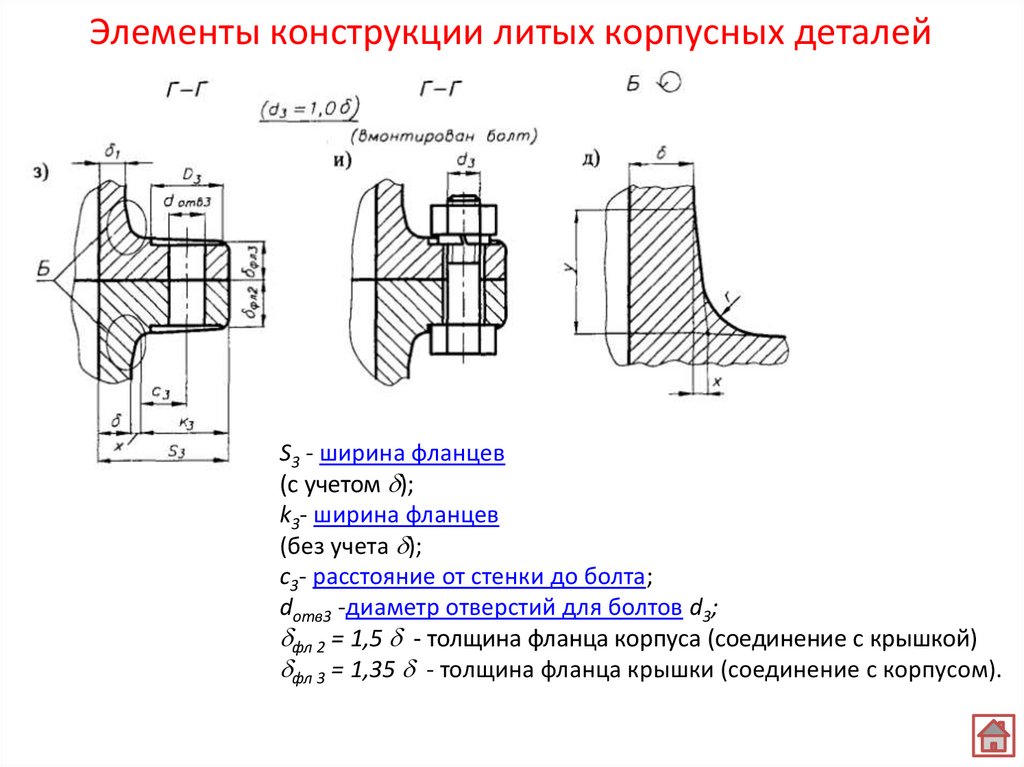

22. Элементы конструкции литых корпусных деталей

S3 - ширина фланцев(с учетом );

k3- ширина фланцев

(без учета );

c3- расстояние от стенки до болта;

dотв3 -диаметр отверстий для болтов d3;

фл 2 = 1,5 - толщина фланца корпуса (соединение с крышкой)

фл 3 = 1,35 - толщина фланца крышки (соединение с корпусом).

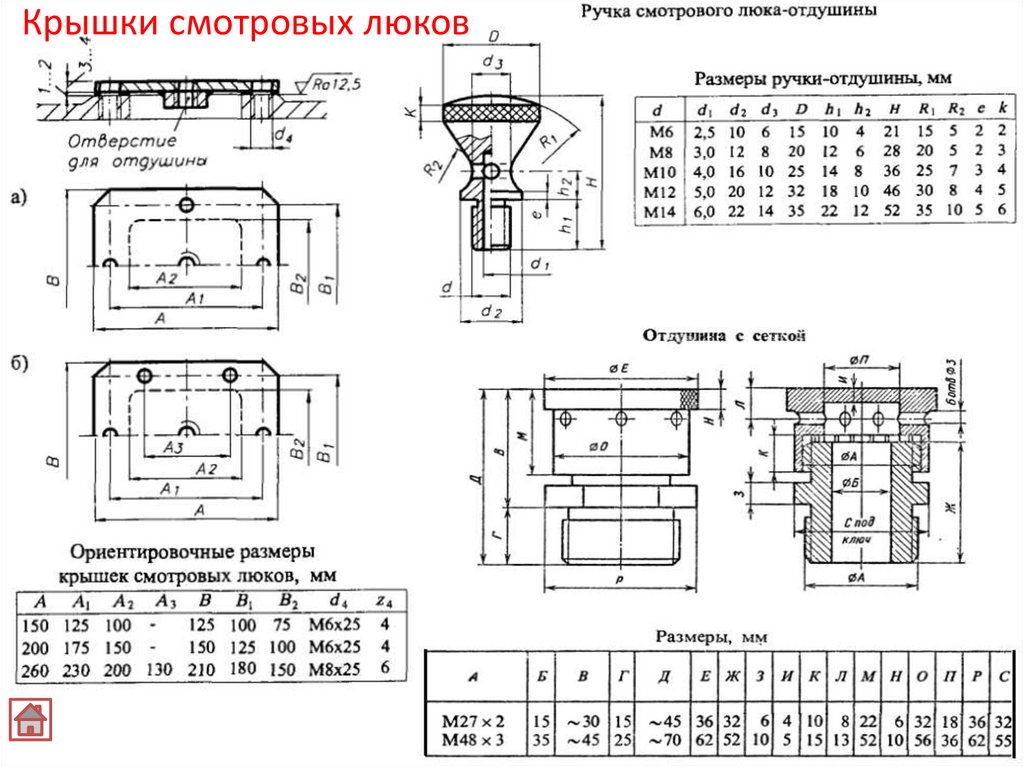

23. Крышки смотровых люков

24. Оснащение редукторов

Пробки сливных отверстийРым-болты ГОСТ 4751-73

25.

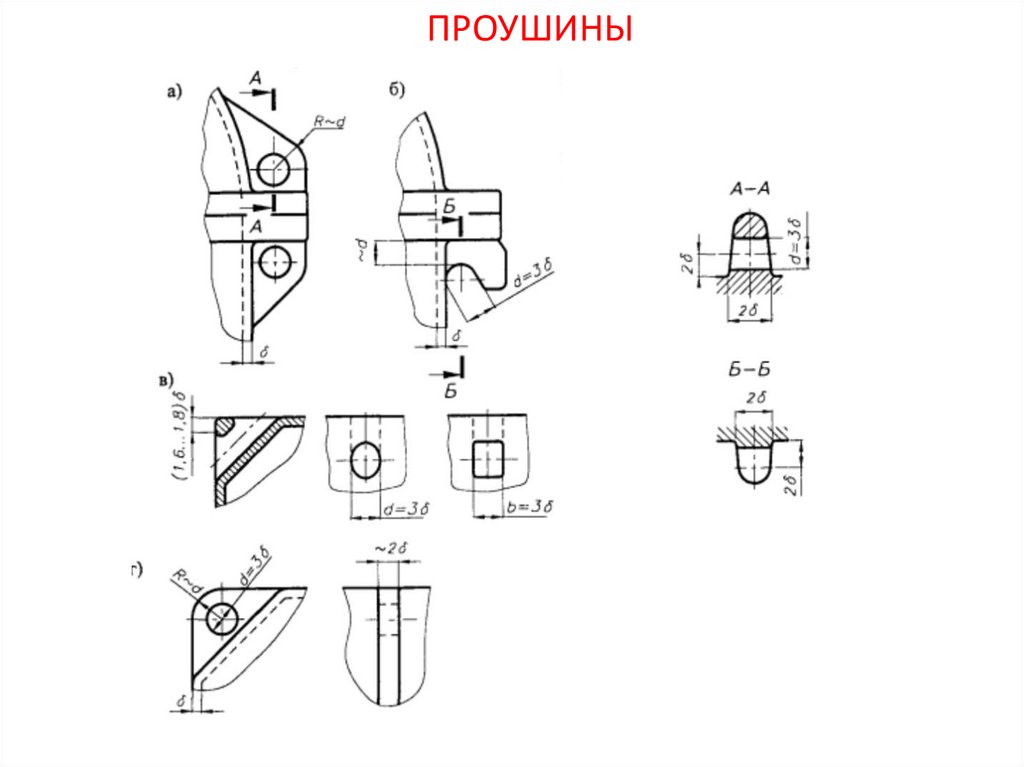

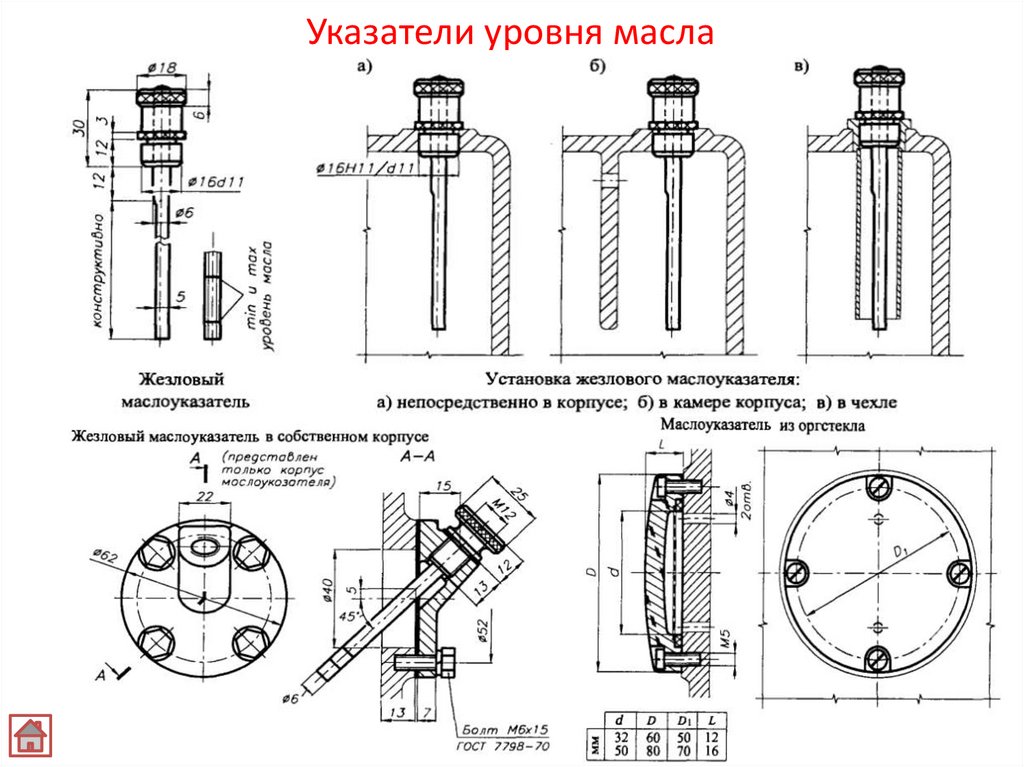

ПРОУШИНЫ26. Указатели уровня масла

27.

Указатели уровня масла28.

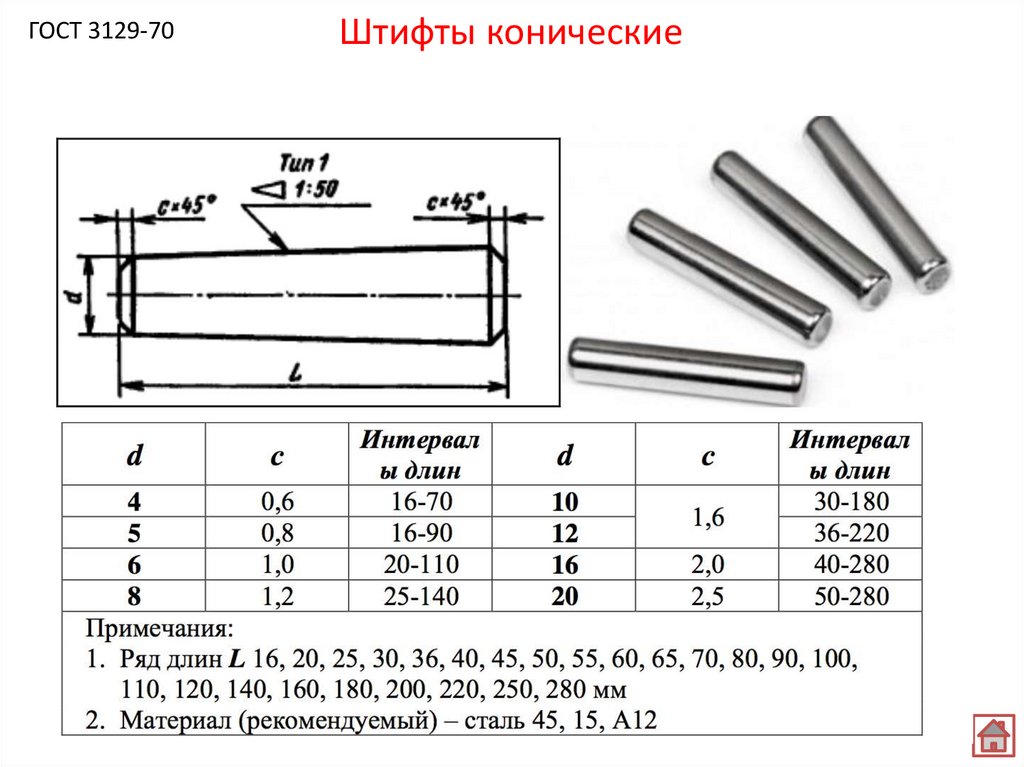

Указатели уровня масла29. Штифты конические

ГОСТ 3129-70Штифты конические

30. Штифты цилиндрические

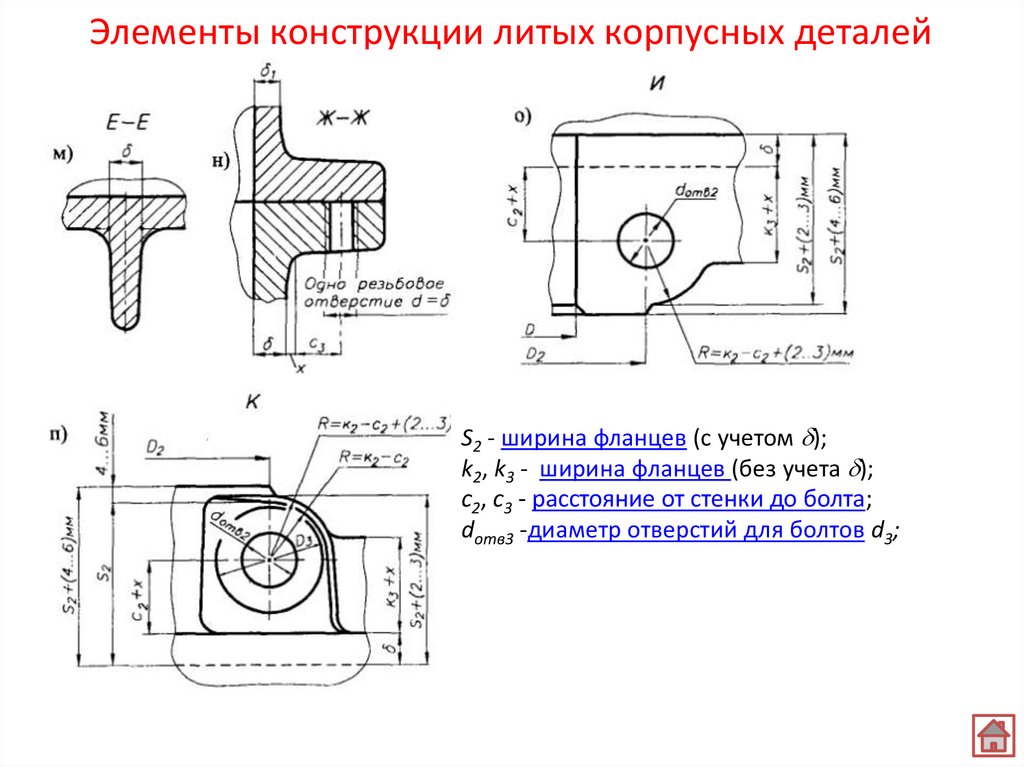

31. Элементы конструкции литых корпусных деталей

S2 - ширина фланцев (с учетом );k2, k3 - ширина фланцев (без учета );

с2, с3 - расстояние от стенки до болта;

dотв3 -диаметр отверстий для болтов d3;

32. Болты (винты) с шестигранной головкой

ГОСТ 7796-70Болты (винты) с шестигранной головкой

33. Болты (винты) с шестигранной головкой

ГОСТ 7796-70Болты (винты) с шестигранной головкой

34. Гайка шестигранная

ГОСТ 15521-70Гайка шестигранная

35.

Методы стопорения резьбовых соединений36.

Стопорение резьбовогосоединения стойки

шасси космического

корабля «Буран»

методом обвязки

37. Шайбы пружинные

ГОСТ 6402-70Шайбы пружинные

38. ШЕРОХОВАТОСТИ. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ. ПОСАДКИ

39. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ

В соответствии с ГОСТ 2789-73, в машиностроении наиболее частоприменяют следующие параметры шероховатостей:

Ra – среднее арифметическое отклонение профиля, мкм;

Rz – высота неровностей профиля по десяти точкам, мкм.

Параметр Ra является более предпочтительным

40.

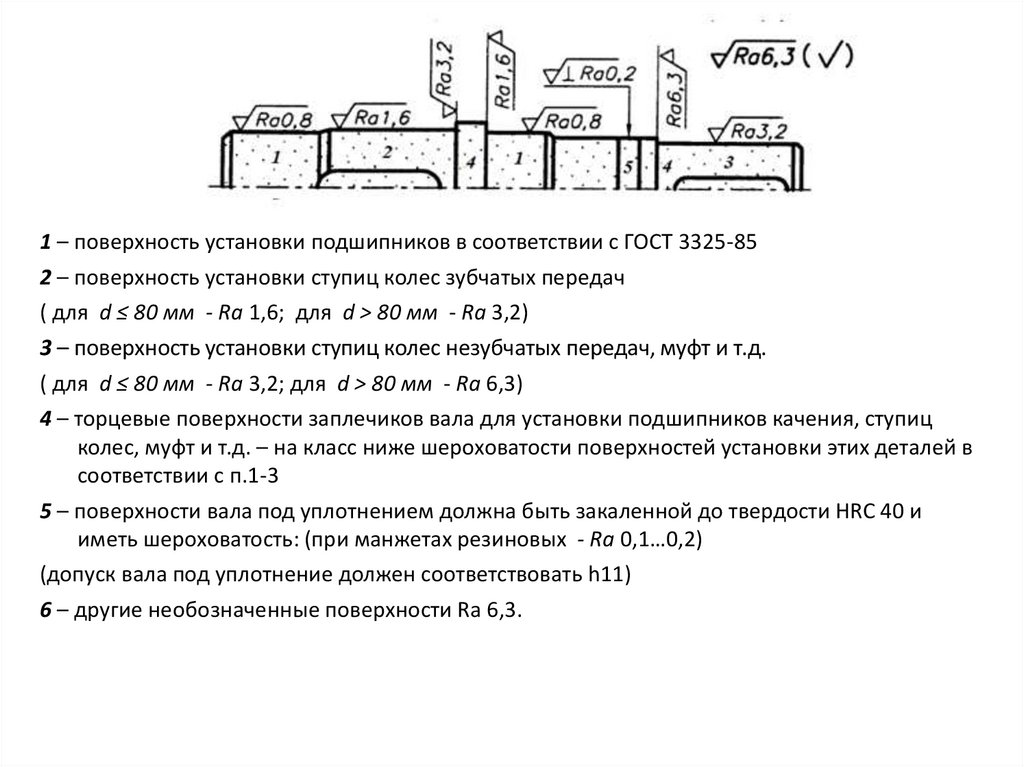

1 – поверхность установки подшипников в соответствии с ГОСТ 3325-852 – поверхность установки ступиц колес зубчатых передач

( для d ≤ 80 мм - Ra 1,6; для d > 80 мм - Ra 3,2)

3 – поверхность установки ступиц колес незубчатых передач, муфт и т.д.

( для d ≤ 80 мм - Ra 3,2; для d > 80 мм - Ra 6,3)

4 – торцевые поверхности заплечиков вала для установки подшипников качения, ступиц

колес, муфт и т.д. – на класс ниже шероховатости поверхностей установки этих деталей в

соответствии с п.1-3

5 – поверхности вала под уплотнением должна быть закаленной до твердости HRC 40 и

иметь шероховатость: (при манжетах резиновых - Ra 0,1…0,2)

(допуск вала под уплотнение должен соответствовать h11)

6 – другие необозначенные поверхности Ra 6,3.

41.

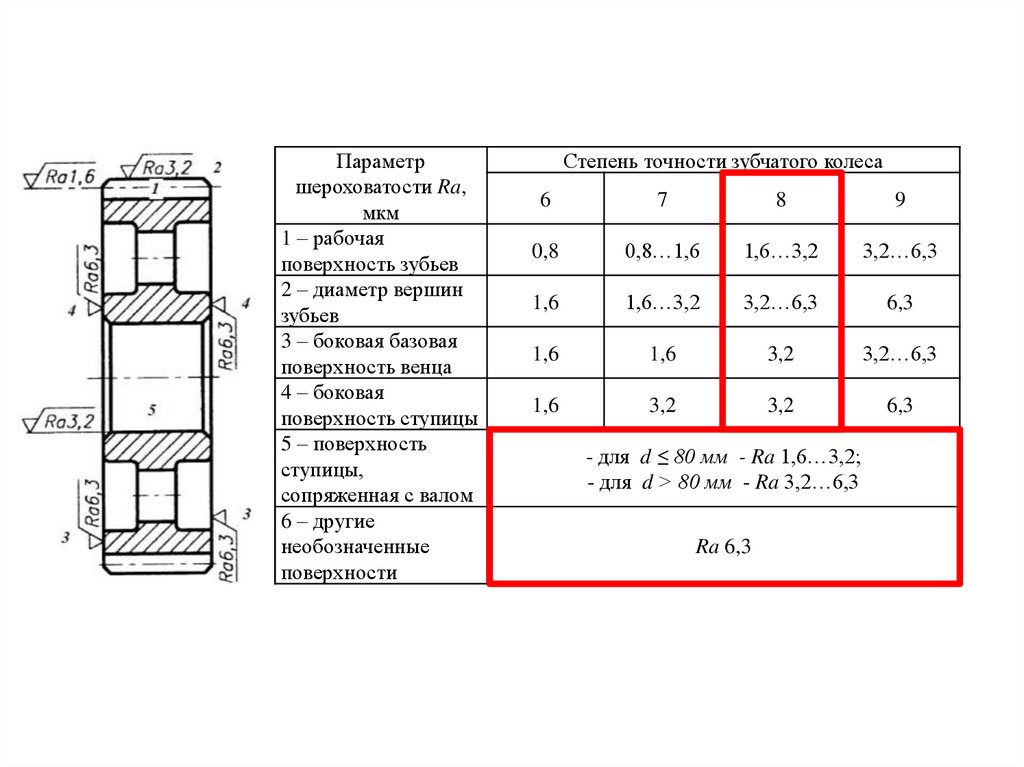

Параметршероховатости Ra,

мкм

1 – рабочая

поверхность зубьев

2 – диаметр вершин

зубьев

3 – боковая базовая

поверхность венца

4 – боковая

поверхность ступицы

5 – поверхность

ступицы,

сопряженная с валом

6 – другие

необозначенные

поверхности

Степень точности зубчатого колеса

6

7

8

9

0,8

0,8…1,6

1,6…3,2

3,2…6,3

1,6

1,6…3,2

3,2…6,3

6,3

1,6

1,6

3,2

3,2…6,3

1,6

3,2

3,2

6,3

- для d ≤ 80 мм - Ra 1,6…3,2;

- для d > 80 мм - Ra 3,2…6,3

Ra 6,3

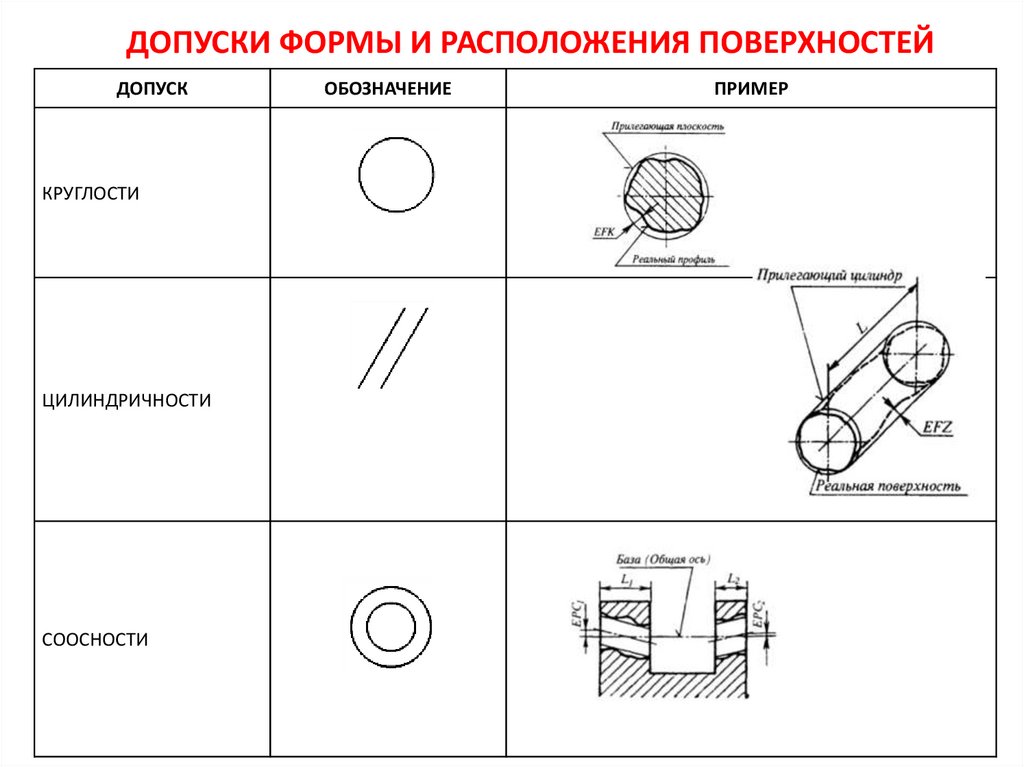

42. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

ДОПУСККРУГЛОСТИ

ЦИЛИНДРИЧНОСТИ

СООСНОСТИ

ОБОЗНАЧЕНИЕ

ПРИМЕР

43. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

ДОПУСКПАРАЛЛЕЛЬНОСТИ

ПЕРПЕНДИКУЛЯРНОС

ТИ

СИММЕТРИЧНОСТИ

РАДИАЛЬНОГО

БИЕНИЯ

ОБОЗНАЧЕНИЕ

ПРИМЕР

44. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

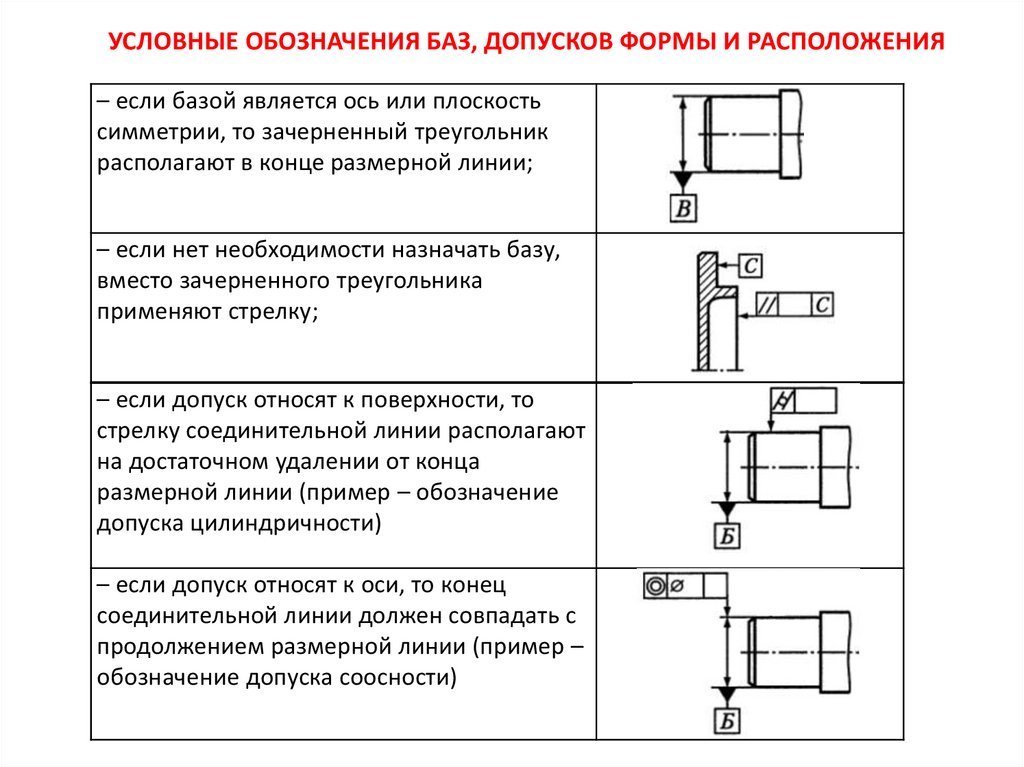

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ БАЗ, ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ– если базой является ось или плоскость

симметрии, то зачерненный треугольник

располагают в конце размерной линии;

– если нет необходимости назначать базу,

вместо зачерненного треугольника

применяют стрелку;

– если допуск относят к поверхности, то

стрелку соединительной линии располагают

на достаточном удалении от конца

размерной линии (пример – обозначение

допуска цилиндричности)

– если допуск относят к оси, то конец

соединительной линии должен совпадать с

продолжением размерной линии (пример –

обозначение допуска соосности)

45. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ БАЗ, ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ

ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ВАЛОВВал в работающем узле вращается в подшипниках, поэтому его рабочей осью

является общая ось АБ. Вследствие неизбежных погрешностей общая ось не

совпадает с осью вращения вала при его изготовлении.

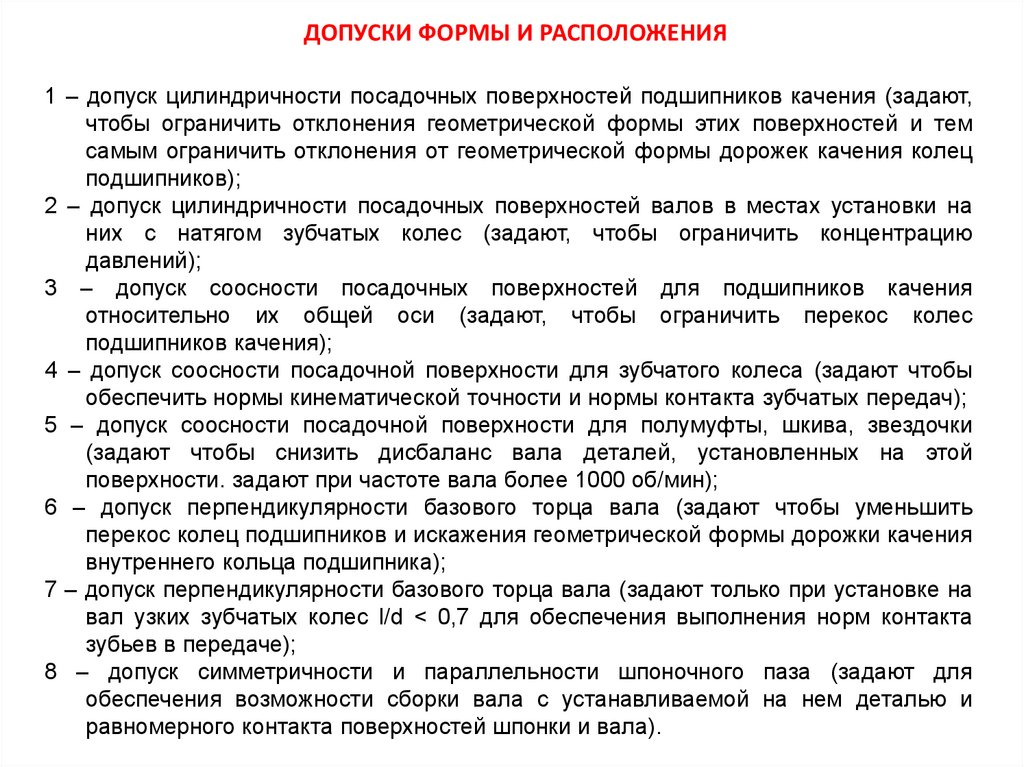

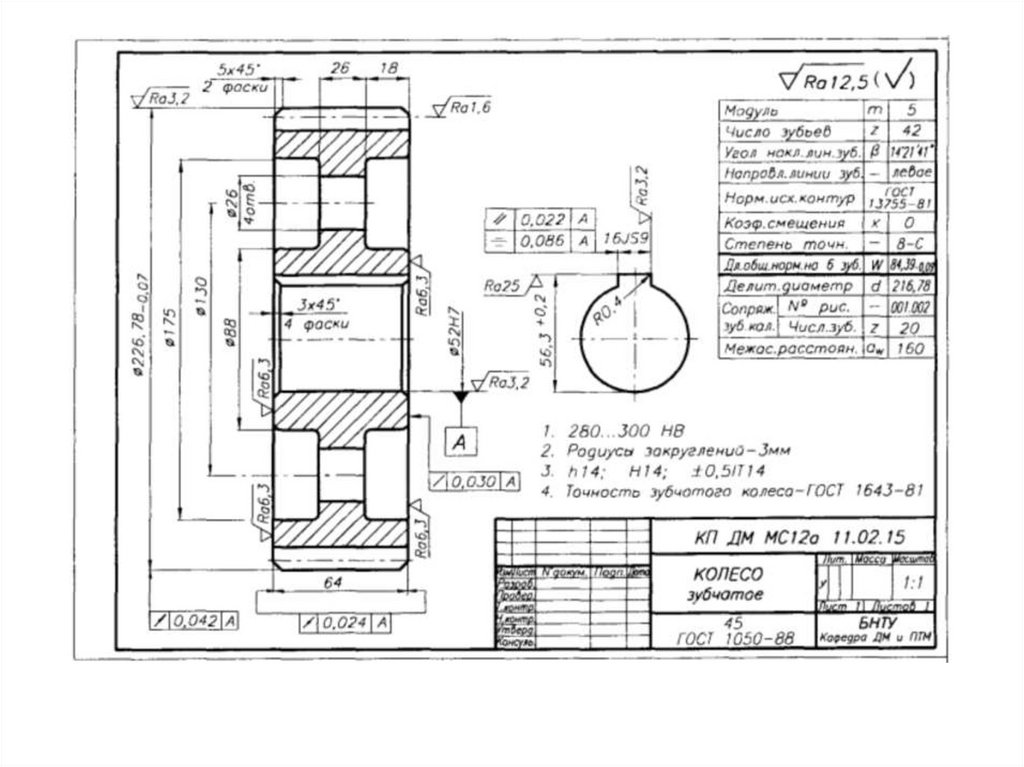

46. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ВАЛОВ

ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ1 – допуск цилиндричности посадочных поверхностей подшипников качения (задают,

чтобы ограничить отклонения геометрической формы этих поверхностей и тем

самым ограничить отклонения от геометрической формы дорожек качения колец

подшипников);

2 – допуск цилиндричности посадочных поверхностей валов в местах установки на

них с натягом зубчатых колес (задают, чтобы ограничить концентрацию

давлений);

3 – допуск соосности посадочных поверхностей для подшипников качения

относительно их общей оси (задают, чтобы ограничить перекос колес

подшипников качения);

4 – допуск соосности посадочной поверхности для зубчатого колеса (задают чтобы

обеспечить нормы кинематической точности и нормы контакта зубчатых передач);

5 – допуск соосности посадочной поверхности для полумуфты, шкива, звездочки

(задают чтобы снизить дисбаланс вала деталей, установленных на этой

поверхности. задают при частоте вала более 1000 об/мин);

6 – допуск перпендикулярности базового торца вала (задают чтобы уменьшить

перекос колец подшипников и искажения геометрической формы дорожки качения

внутреннего кольца подшипника);

7 – допуск перпендикулярности базового торца вала (задают только при установке на

вал узких зубчатых колес l/d < 0,7 для обеспечения выполнения норм контакта

зубьев в передаче);

8 – допуск симметричности и параллельности шпоночного паза (задают для

обеспечения возможности сборки вала с устанавливаемой на нем деталью и

равномерного контакта поверхностей шпонки и вала).

47.

48.

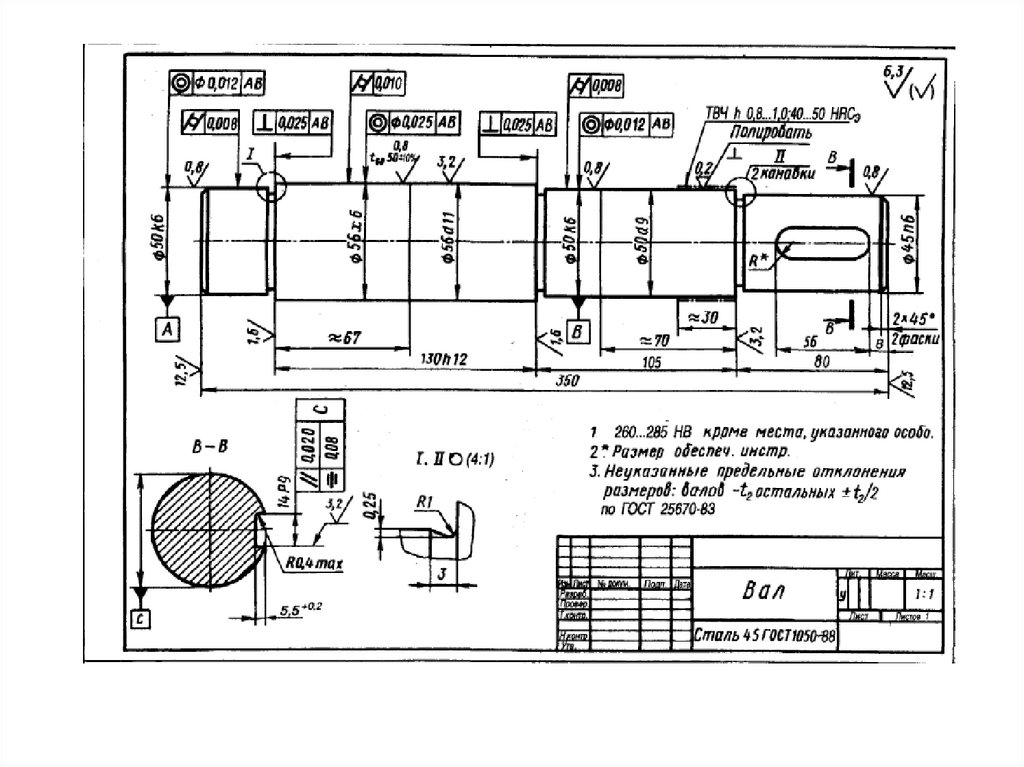

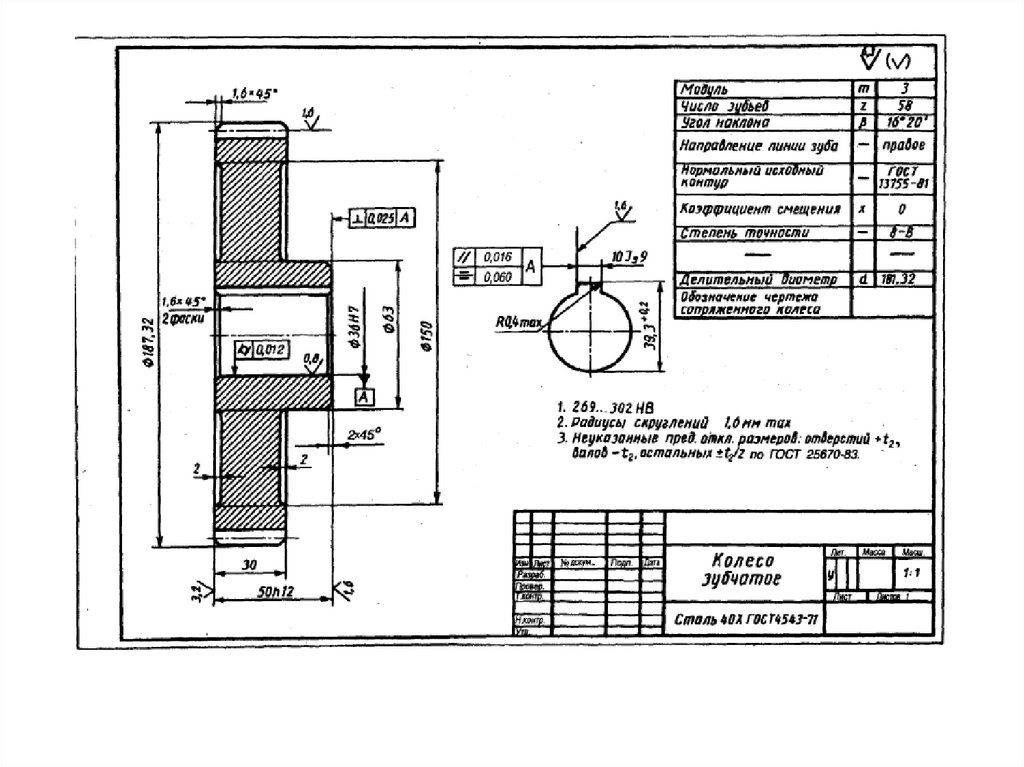

ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ КОЛЕС1 – допуск цилиндричности посадочной поверхности (назначают, чтобы ограничить концентрацию

контактных давлений);

2 – допуск перпендикулярности торца ступицы (назначают, чтобы создать точную базу для

подшипника качения, уменьшить перекос его колец и искажение геометрической формы

дорожки качения внутреннего кольца);

3 – допуск параллельности торцов ступицы узких колес (назначают, чтобы создать точную базу для

подшипника качения, уменьшить перекос его колец и искажение геометрической формы

дорожки качения внутреннего кольца).

49. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ КОЛЕС

50.

51.

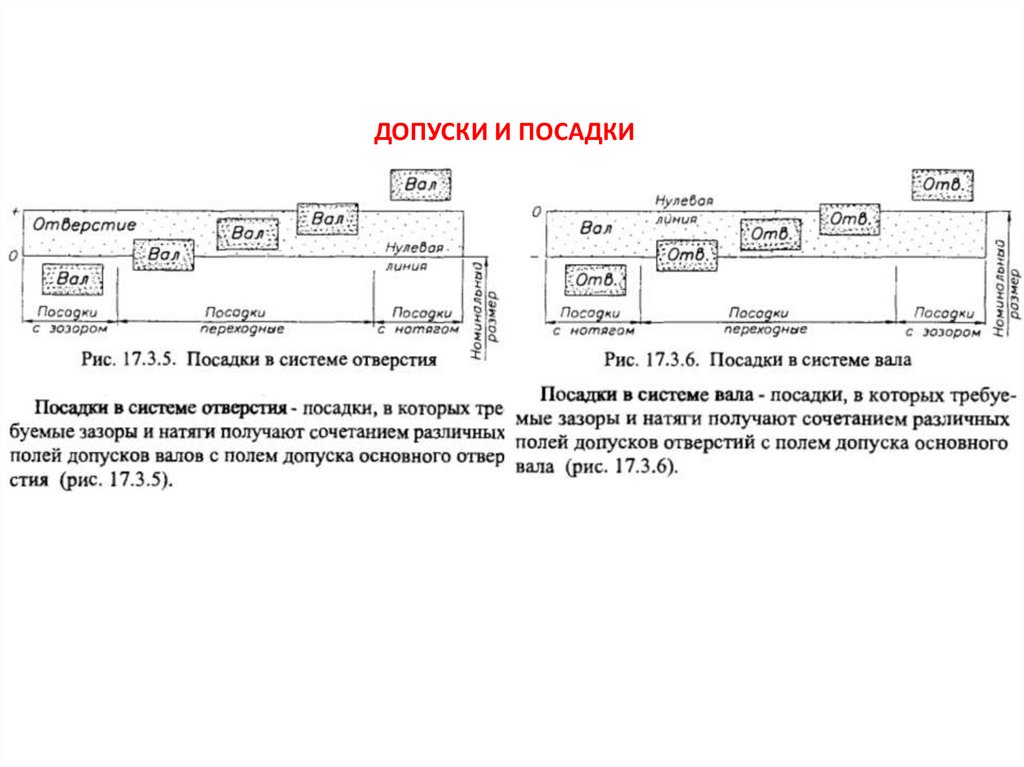

ДОПУСКИ И ПОСАДКИ52. ДОПУСКИ И ПОСАДКИ

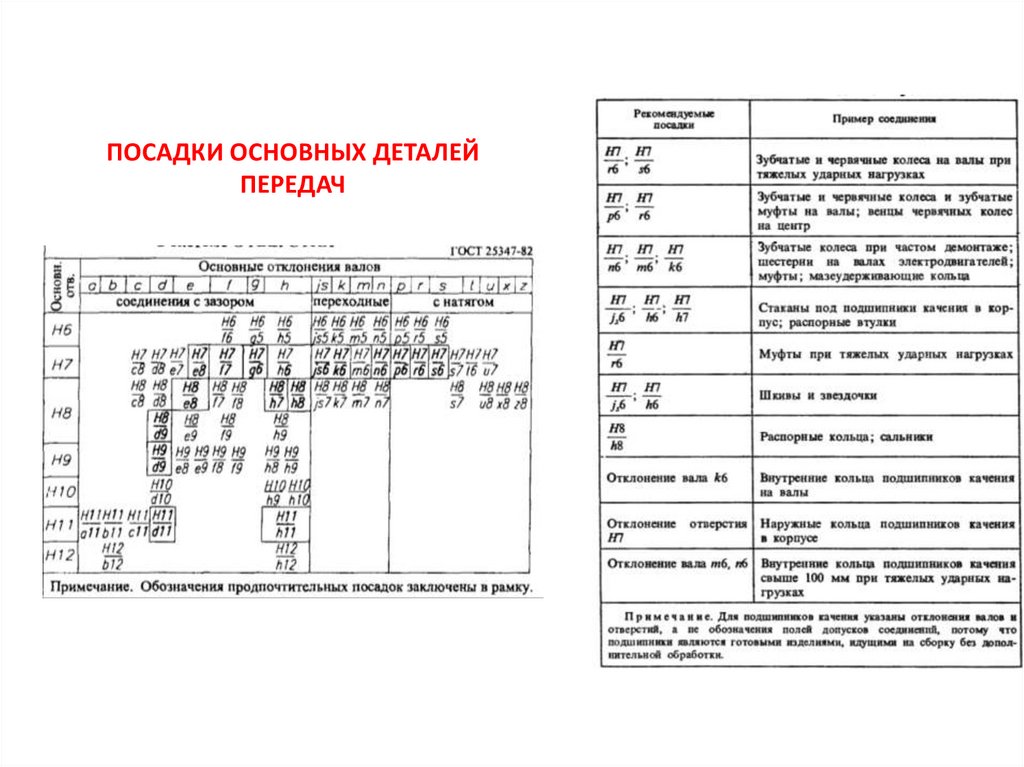

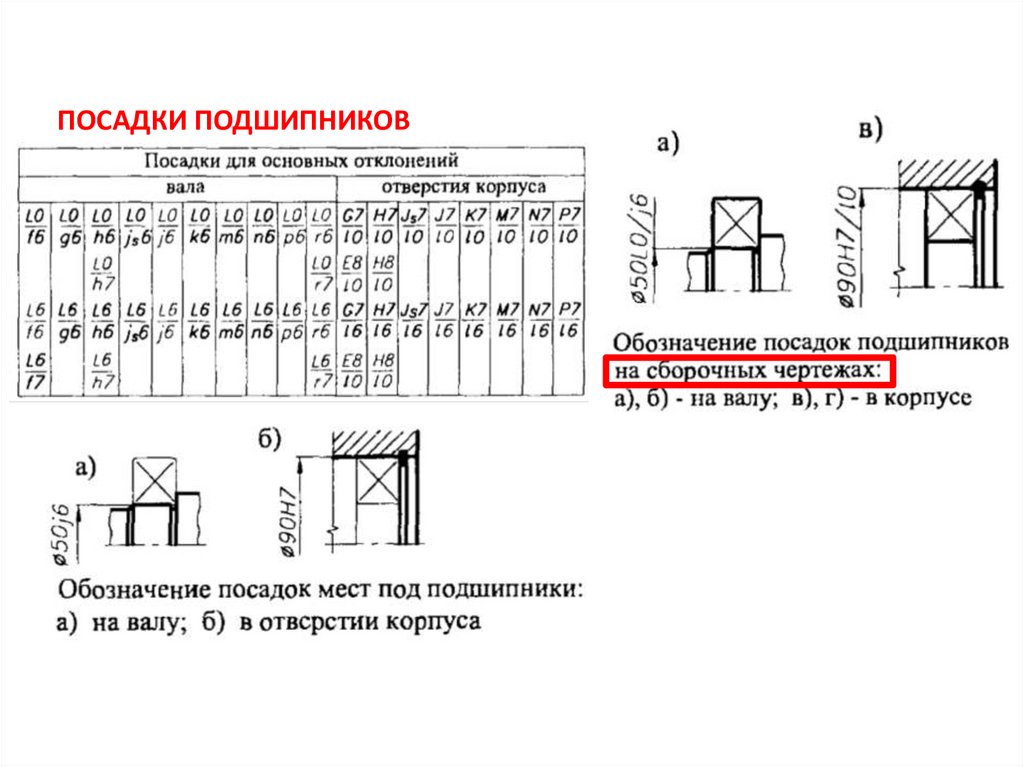

ПОСАДКИ ОСНОВНЫХ ДЕТАЛЕЙПЕРЕДАЧ

Механика

Механика