Похожие презентации:

Устройство рам, мостов и подвески

1. ГБПОУ РК “Симферопольский автотранспортный техникум” ”Устройство рам, мостов и подвески.

Подготовил: Эмир-Алиев Ш.А.Симферополь, 2020

2. План занятия

1.2.

3.

4.

5.

6.

7.

Общее устройство ходовой части.

Рама. Тягово-сцепные устройство.

Балки ведущих мостов.

Управляемые мосты.

Комбинированный мост.

Углу наклона оси поворота колеса.

Установка управляемых колес.

3. 1.Общее устройство ходовой части

Ходовая часть автомобиля состоит изнесущей системы (рама, несущее основание

кузова, подмоторная рама и т.п.), мостов,

подвески и колес. Она представляет собой

тележку, на которой размещаются все

элементы автомобиля.

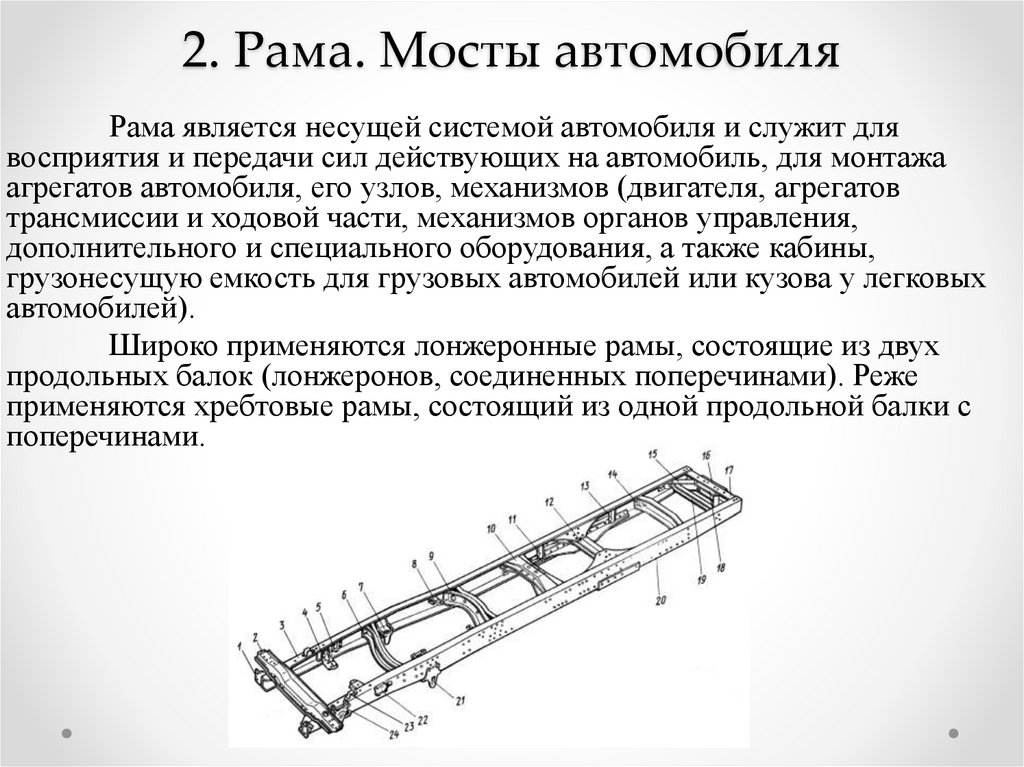

4. 2. Рама. Мосты автомобиля

Рама является несущей системой автомобиля и служит длявосприятия и передачи сил действующих на автомобиль, для монтажа

агрегатов автомобиля, его узлов, механизмов (двигателя, агрегатов

трансмиссии и ходовой части, механизмов органов управления,

дополнительного и специального оборудования, а также кабины,

грузонесущую емкость для грузовых автомобилей или кузова у легковых

автомобилей).

Широко применяются лонжеронные рамы, состоящие из двух

продольных балок (лонжеронов, соединенных поперечинами). Реже

применяются хребтовые рамы, состоящий из одной продольной балки с

поперечинами.

5.

Рама автомобиля КаМАЗ-5320 штампованная, клепанная состоитиз двух лонжеронов 3 и 20, соединенных поперечинами 2,6,9,10,12,14,16.

1—кронштейн крепления переднего буфера; 2 — первая поперечина; 3—правый лонжерон; 4 —

кронштейн передней опоры двигателя; 5 — удлинительная вставка лонжерона переднего моста; 6—

две половины второй поперечины; 7 — кронштейн задней опоры двигателя; 8 — кронштейн

крепления поддерживающей опоры силового агрегата; 9 — две половины третьей поперечины; 10—

четвертая поперечина; 11 — удлинительная вставка лонжерона промежуточного моста; 12— две

половины пятой поперечины с усиливающими косынками; 13 — удлинительная вставка лонжерона

заднего моста; 14 — шее гая поперечина; 15 — раскос задней поперечины; 16—усилительная

накладка задней поперечины; 17 — задняя поперечина;

6.

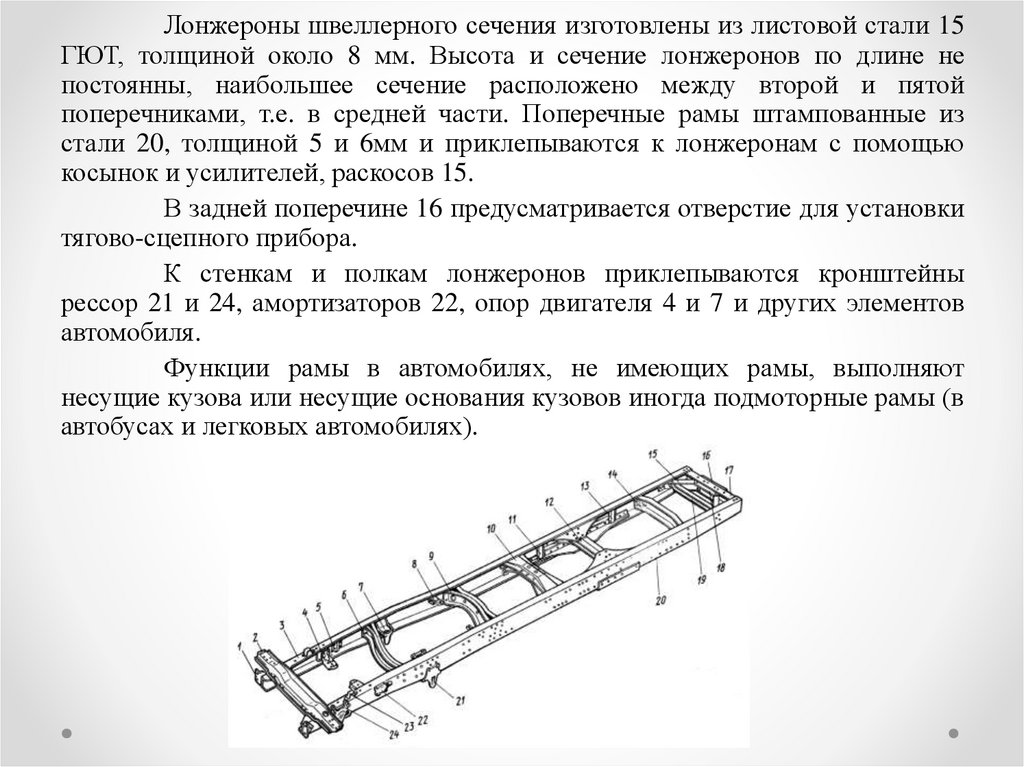

Лонжероны швеллерного сечения изготовлены из листовой стали 15ГЮТ, толщиной около 8 мм. Высота и сечение лонжеронов по длине не

постоянны, наибольшее сечение расположено между второй и пятой

поперечниками, т.е. в средней части. Поперечные рамы штампованные из

стали 20, толщиной 5 и 6мм и приклепываются к лонжеронам с помощью

косынок и усилителей, раскосов 15.

В задней поперечине 16 предусматривается отверстие для установки

тягово-сцепного прибора.

К стенкам и полкам лонжеронов приклепываются кронштейны

рессор 21 и 24, амортизаторов 22, опор двигателя 4 и 7 и других элементов

автомобиля.

Функции рамы в автомобилях, не имеющих рамы, выполняют

несущие кузова или несущие основания кузовов иногда подмоторные рамы (в

автобусах и легковых автомобилях).

7.

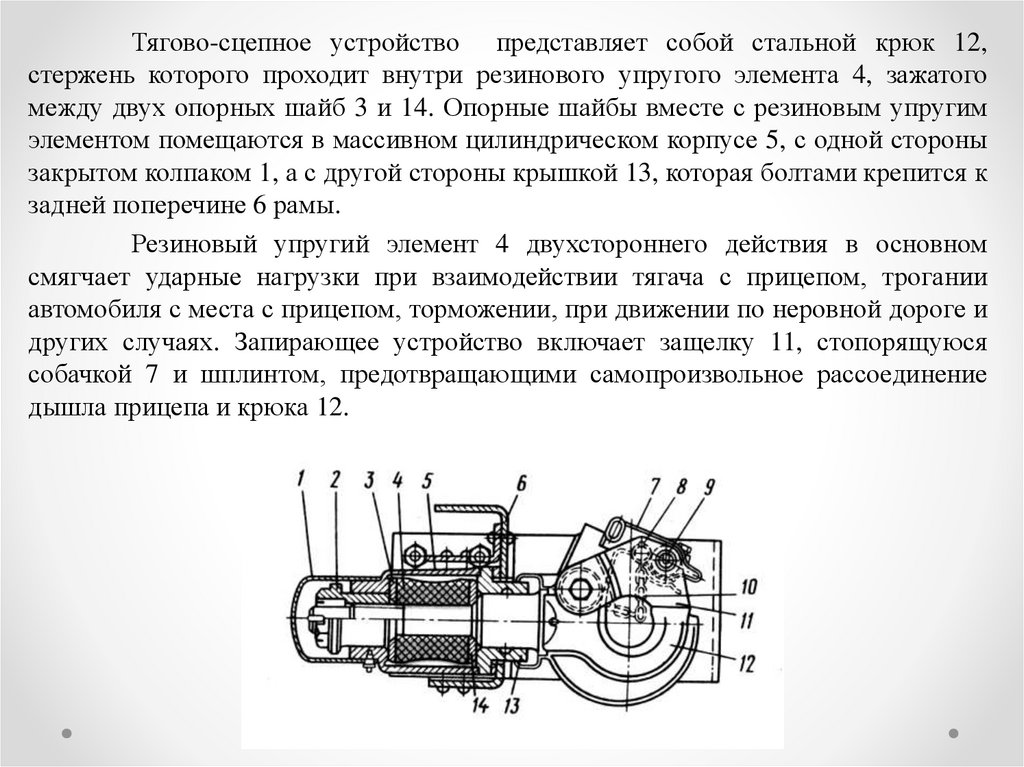

Тягово-сцепное устройство представляет собой стальной крюк 12,стержень которого проходит внутри резинового упругого элемента 4, зажатого

между двух опорных шайб 3 и 14. Опорные шайбы вместе с резиновым упругим

элементом помещаются в массивном цилиндрическом корпусе 5, с одной стороны

закрытом колпаком 1, а с другой стороны крышкой 13, которая болтами крепится к

задней поперечине 6 рамы.

Резиновый упругий элемент 4 двухстороннего действия в основном

смягчает ударные нагрузки при взаимодействии тягача с прицепом, трогании

автомобиля с места с прицепом, торможении, при движении по неровной дороге и

других случаях. Запирающее устройство включает защелку 11, стопорящуюся

собачкой 7 и шплинтом, предотвращающими самопроизвольное рассоединение

дышла прицепа и крюка 12.

8.

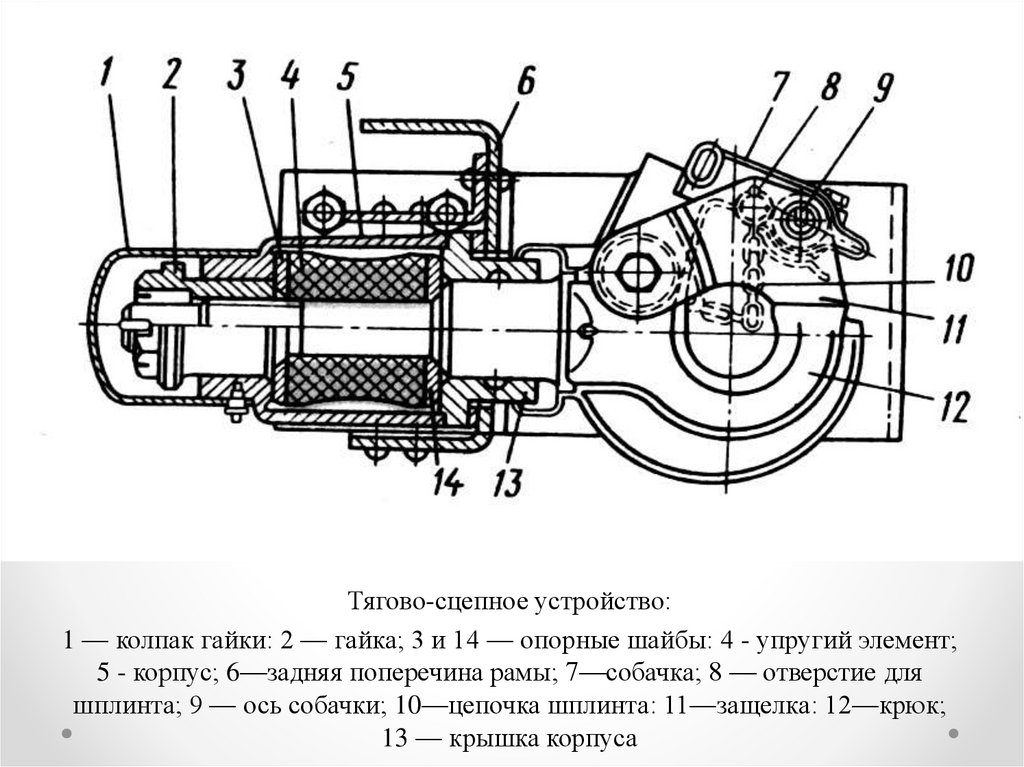

Тягово-сцепное устройство:1 — колпак гайки: 2 — гайка; 3 и 14 — опорные шайбы: 4 - упругий элемент;

5 - корпус; 6—задняя поперечина рамы; 7—собачка; 8 — отверстие для

шплинта; 9 — ось собачки; 10—цепочка шплинта: 11—защелка: 12—крюк;

13 — крышка корпуса

9. 3. Балки ведущих мостов

Мосты автомобиля служат для установкиколес и связывают их с помощью подвески с

несущей системой автомобиля, а также для передачи

сил (силы тяги, тормозной силы, боковых сил и др.)

от колес на несущую систему.

Мосты

подразделяются

на

ведущие,

управляемые, комбинированные (т.е. одновременно

ведущие и управляемые) и поддерживающие.

10.

Ведущиемосты

предназначены для передачи на

несущую систему силы тяги от

ведущих колес, а при торможении –

тормозных сил.

Ведущий мост представляет

собой жесткую пустотелую балку , на

концах

(цапфах)

которой

на

подшипниках

устанавливаются

ступицы

колес,

а

внутри

размещаются

главная

передача,

дифференциал и полуоси. Балки

мостов

бывают

цельные

(неразъемные) (рис. а) и разъемные

(рис.б) с вертикальными плоскостями

разъема, части которых соединяются

болтовым соединением (легковые

автомобили ГАЗ, УАЗ и др.)

11.

Неразъемные балки ведущих мостов состоят из двух стальныхштампованных коробчатых половин (автомобили ЗИЛ,ГАЗ и др.),

сваренных продольным швом Ш (рис..в), с развитой средней частью для

установки главной передачи (тип банджо). Применяются также литые

балки 1 из чугуна, в кожухи которых запрессовываются стальные трубы 6

(кожухи полуоси) для установки ступиц колес (автомобили МАЗ, ЗИЛ130 первых выпусков и др.).

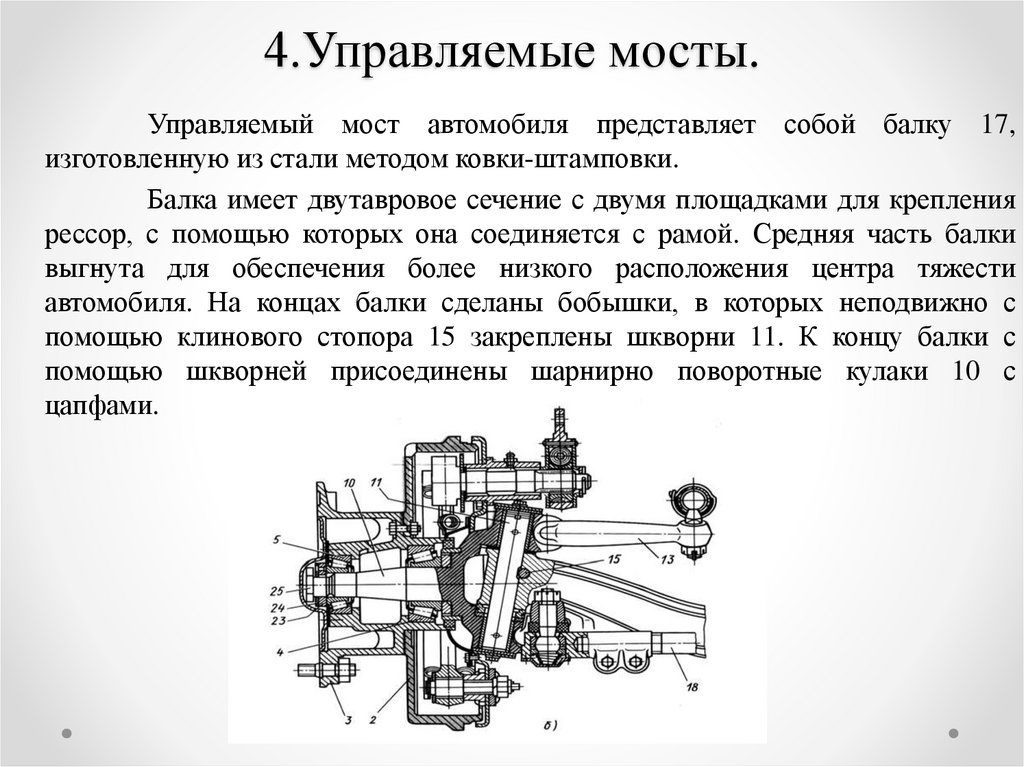

12. 4.Управляемые мосты.

Управляемый мост автомобиля представляет собой балку 17,изготовленную из стали методом ковки-штамповки.

Балка имеет двутавровое сечение с двумя площадками для крепления

рессор, с помощью которых она соединяется с рамой. Средняя часть балки

выгнута для обеспечения более низкого расположения центра тяжести

автомобиля. На концах балки сделаны бобышки, в которых неподвижно с

помощью клинового стопора 15 закреплены шкворни 11. К концу балки с

помощью шкворней присоединены шарнирно поворотные кулаки 10 с

цапфами.

13.

В нижней части между бобышкой балки и вилкойкулака установлен упорный подшипник 16 скольжения,

состоящий из двух стальных и одной металлокерамической

шайб, заключенных в обойму. В проушины поворотного

кулака

запрессованы

свертные

бронзовые

втулки,

обработанные в оси. Благодаря подшипникам скольжения 16

поворотные кулаки 10 могут свободно поворачиваться

относительно неподвижного шкворня 11.

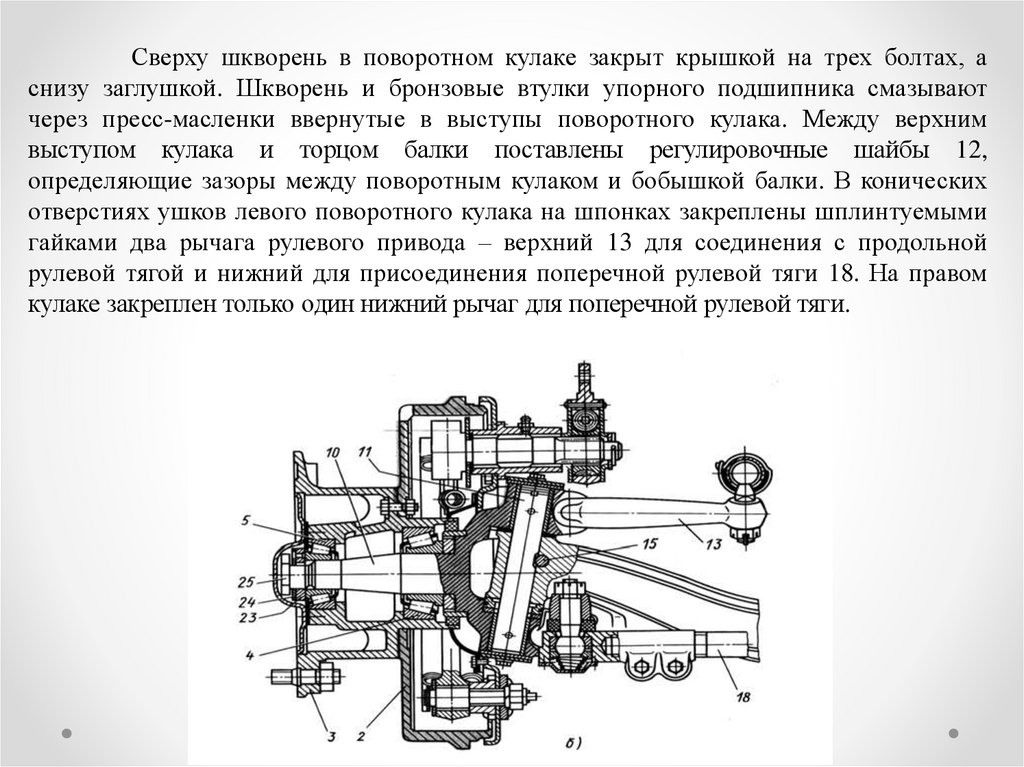

14.

Сверху шкворень в поворотном кулаке закрыт крышкой на трех болтах, аснизу заглушкой. Шкворень и бронзовые втулки упорного подшипника смазывают

через пресс-масленки ввернутые в выступы поворотного кулака. Между верхним

выступом кулака и торцом балки поставлены регулировочные шайбы 12,

определяющие зазоры между поворотным кулаком и бобышкой балки. В конических

отверстиях ушков левого поворотного кулака на шпонках закреплены шплинтуемыми

гайками два рычага рулевого привода – верхний 13 для соединения с продольной

рулевой тягой и нижний для присоединения поперечной рулевой тяги 18. На правом

кулаке закреплен только один нижний рычаг для поперечной рулевой тяги.

15.

На цапфе поворотного кулака на двух конических роликоподшипниках 4 и 5установлена ступица 3 переднего колеса. Подшипники закреплены и регулируются

шплинтуемой гайкой с опорной шайбой, закрытые колпаком. В ступице установлен

сальник, работающий по кольцу, напрессованному на цапфы. К фланцу поворотного кулака

прикреплен тормозной диск 9 с двумя колодками и рабочим цилиндром. Во фланец

ступицы запрессованы шесть шпилек, закрепленных внутренними гайками, для установки

диска колеса. Рессора крепится средней частью к площадке балки с помощью двух

стремянок. В балке просверлено отверстие для установки пальца под нижнюю проушину

гидравлического телескопического амортизатора. На балке выштамповано два прилива для

винтов 20, ограничивающих предельные углы поворота колес.

Такая конструкция моста позволяет регулировать только схождение колес путем

изменения длины поперечной рулевой тяги.

16.

Передние мосты автомобилей: – ЗИЛ; 1- колесо; 2 — тормозной барабан: 3—ступица; 4, 5 и 16—подшипники; 6—шпилька: 7 — гайка крепления колеса; 8 —

маслоотражатель; 9 — тормозной диск; 10 — поворотный кулак; 11—шкворень;

12 — регулировочная шайба; 13 — рычаг поворотного кулака; 14 — палец

рулевой тяги; 15— стопор; 17— балка переднего моста; 18—поперечная рулевая

тяга; 19 — продольная рулевая тяга; 20 — болт ограничения поворота колес; 21

— рычаг рулевой трапеции; 22— масленки; 23 — регулировочная гайка;

24 — замочное кольцо; 25 — гайка

17. 5. Комбинированный мост

Комбинированный мост выполняет функции ведущего иуправляемого мостов одновременно. Схема такого моста дана на рисунке

17.3.3. К полуосевым кожухам 1 моста прикреплены шаровые опоры 2, в

каждой из которых закреплено по два шкворневых пальца 3. На

подшипниках 4 свободно установлен поворотный кулак (цапфа) 5,

который может поворачиваться вокруг шкворневых пальцев, обеспечивая

поворот колеса.

18.

Поворотный кулак 5 состоит из цапфы и корпуса. Корпусповоротного кулака 5 охватывает снаружи сферический наконечник

шаровой опоры 2, образуя закрытый картер, внутри которого размещен

карданный шарнир 9 равных угловых скоростей. В корпусе кулака 5

помещены подшипники 4 шкворневых пальцев. Внутри пустотелой

цапфы установлена на втулке полуось 8, а снаружи – на подшипниках 7

ступица 6 колеса.

19. 6. Углы наклона шкворня

Угол β=6…100 поперечного наклона шкворня служит дляавтоматического самовозврата колес к прямолинейному движению после

поворота под действием силы тяжести автомобиля. Регулируется обычно

только у автомобилей с независимой подвеской.

20.

Угол γ=1…3,50 продольного наклона шкворня (рис. б) предназначен длясохранения прямолинейного качения –колес при значительных скоростях движения.

Регулируется обычно только у автомобилей с независимой подвеской.

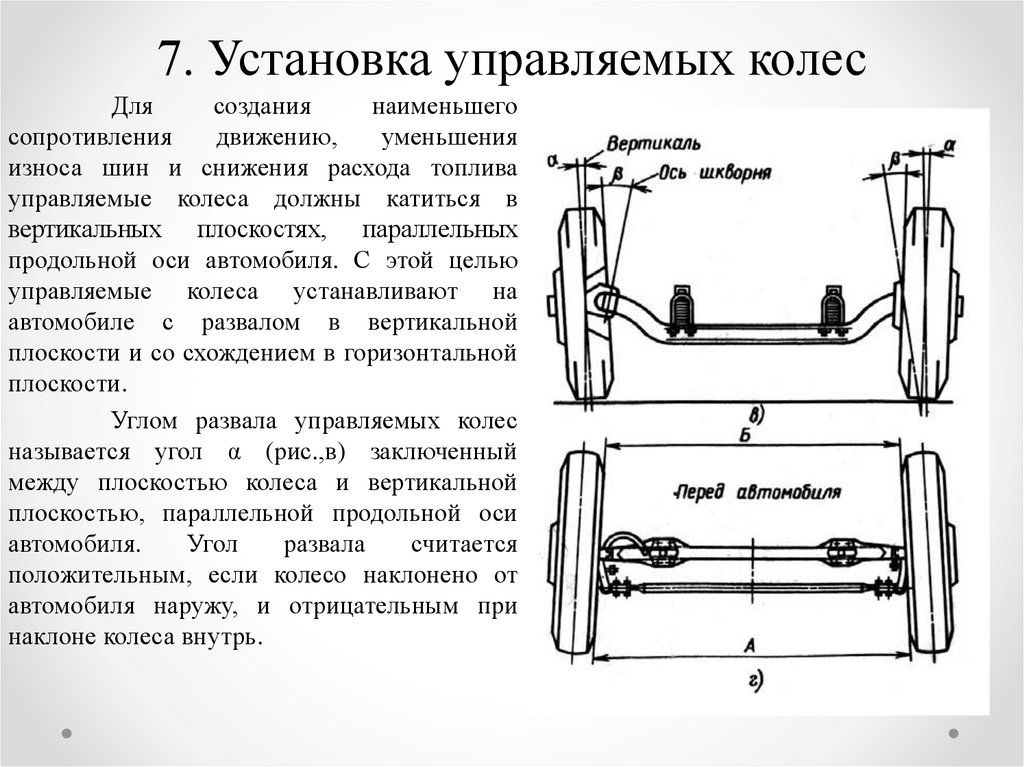

21. 7. Установка управляемых колес

Длясоздания

наименьшего

сопротивления

движению,

уменьшения

износа шин и снижения расхода топлива

управляемые колеса должны катиться в

вертикальных плоскостях, параллельных

продольной оси автомобиля. С этой целью

управляемые колеса устанавливают на

автомобиле с развалом в вертикальной

плоскости и со схождением в горизонтальной

плоскости.

Углом развала управляемых колес

называется угол α (рис.,в) заключенный

между плоскостью колеса и вертикальной

плоскостью, параллельной продольной оси

автомобиля.

Угол

развала

считается

положительным, если колесо наклонено от

автомобиля наружу, и отрицательным при

наклоне колеса внутрь.

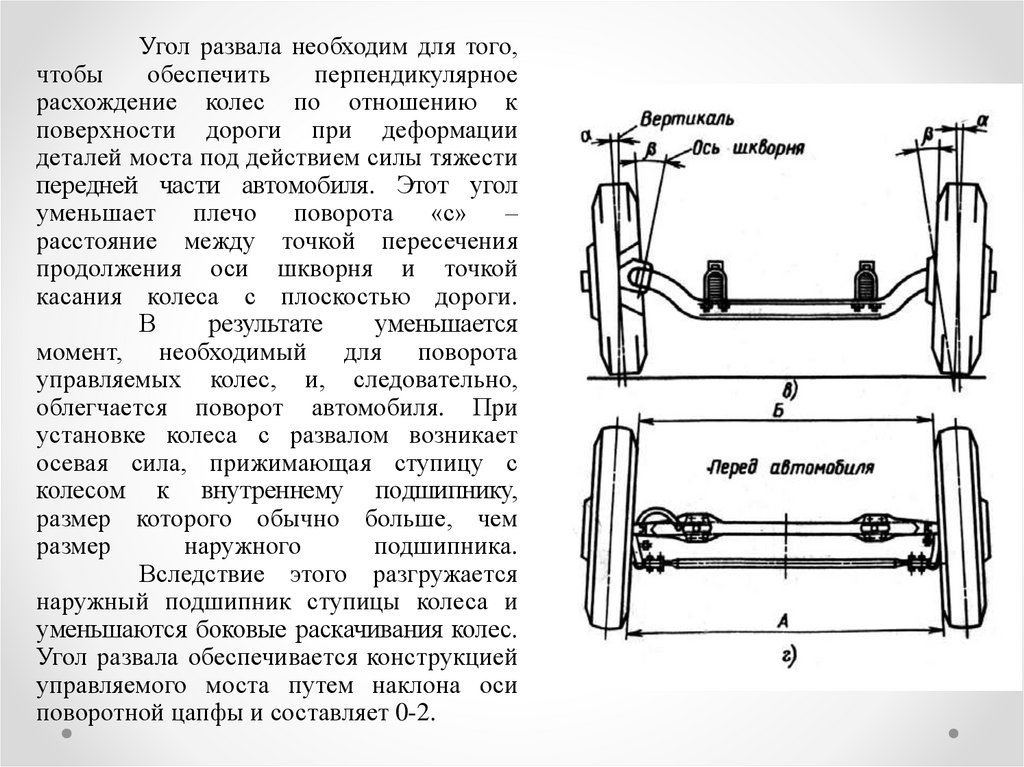

22.

Угол развала необходим для того,чтобы

обеспечить

перпендикулярное

расхождение колес по отношению к

поверхности дороги при деформации

деталей моста под действием силы тяжести

передней части автомобиля. Этот угол

уменьшает плечо поворота «с» –

расстояние между точкой пересечения

продолжения оси шкворня и точкой

касания колеса с плоскостью дороги.

В

результате

уменьшается

момент, необходимый для поворота

управляемых колес, и, следовательно,

облегчается поворот автомобиля. При

установке колеса с развалом возникает

осевая сила, прижимающая ступицу с

колесом к внутреннему подшипнику,

размер которого обычно больше, чем

размер

наружного

подшипника.

Вследствие этого разгружается

наружный подшипник ступицы колеса и

уменьшаются боковые раскачивания колес.

Угол развала обеспечивается конструкцией

управляемого моста путем наклона оси

поворотной цапфы и составляет 0-2.

23.

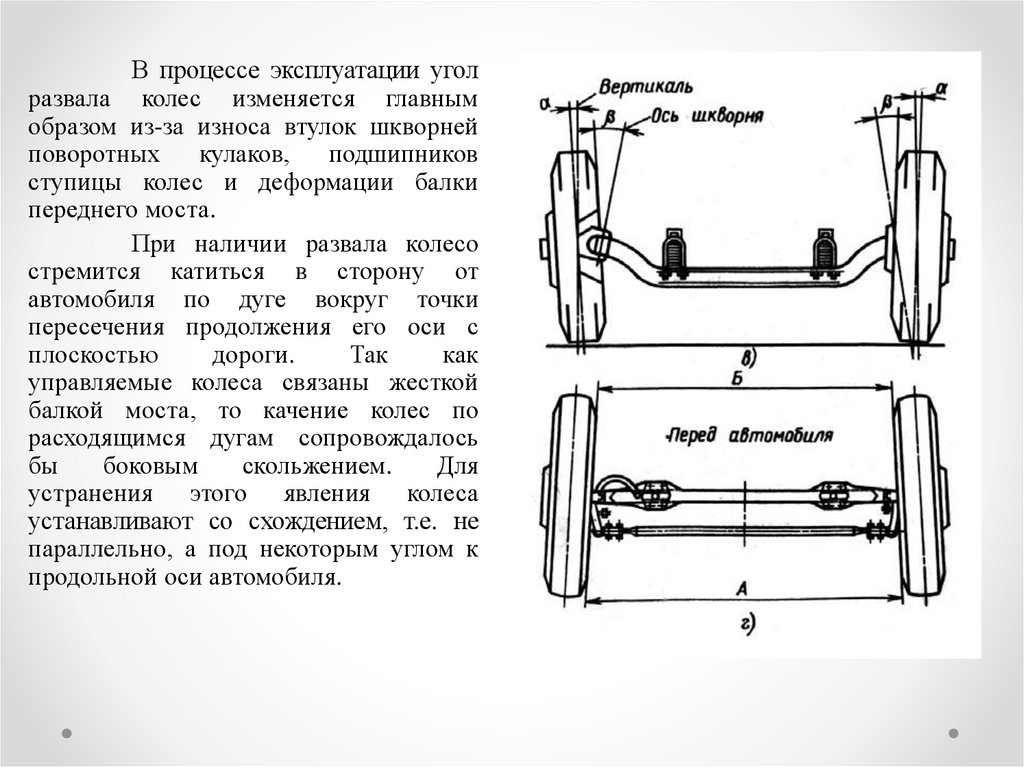

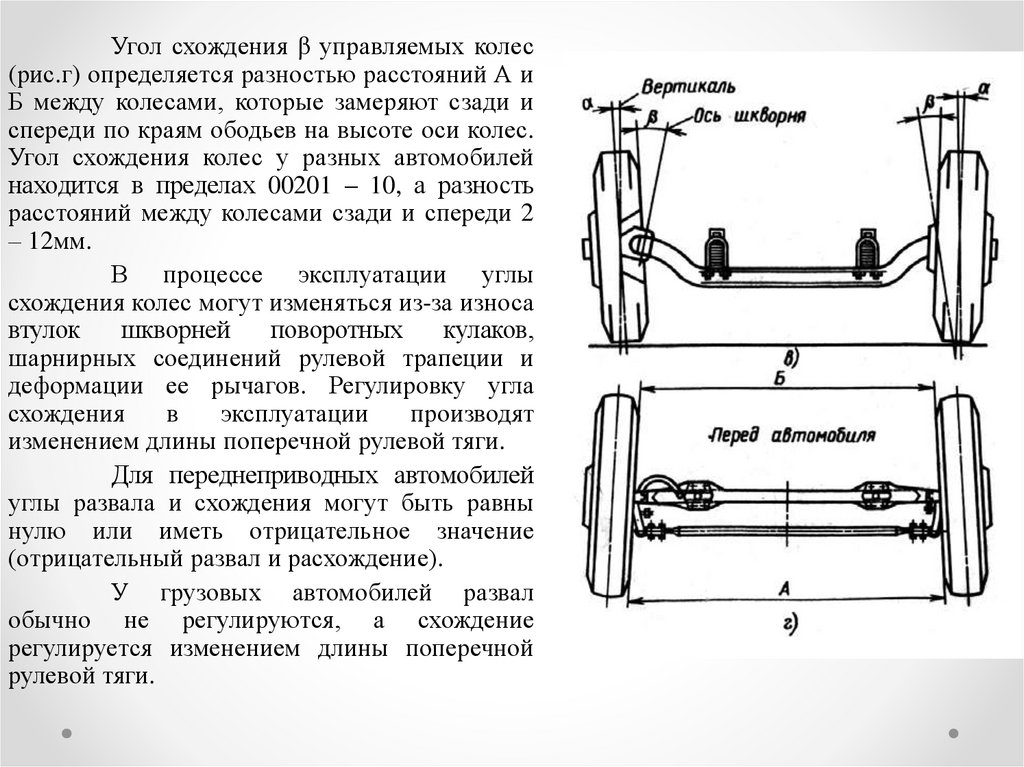

В процессе эксплуатации уголразвала колес изменяется главным

образом из-за износа втулок шкворней

поворотных

кулаков,

подшипников

ступицы колес и деформации балки

переднего моста.

При наличии развала колесо

стремится катиться в сторону от

автомобиля по дуге вокруг точки

пересечения продолжения его оси с

плоскостью

дороги.

Так

как

управляемые колеса связаны жесткой

балкой моста, то качение колес по

расходящимся дугам сопровождалось

бы

боковым

скольжением.

Для

устранения этого явления колеса

устанавливают со схождением, т.е. не

параллельно, а под некоторым углом к

продольной оси автомобиля.

24.

Угол схождения β управляемых колес(рис.г) определяется разностью расстояний А и

Б между колесами, которые замеряют сзади и

спереди по краям ободьев на высоте оси колес.

Угол схождения колес у разных автомобилей

находится в пределах 00201 – 10, а разность

расстояний между колесами сзади и спереди 2

– 12мм.

В процессе эксплуатации углы

схождения колес могут изменяться из-за износа

втулок

шкворней

поворотных

кулаков,

шарнирных соединений рулевой трапеции и

деформации ее рычагов. Регулировку угла

схождения

в

эксплуатации

производят

изменением длины поперечной рулевой тяги.

Для переднеприводных автомобилей

углы развала и схождения могут быть равны

нулю или иметь отрицательное значение

(отрицательный развал и расхождение).

У грузовых автомобилей развал

обычно не регулируются, а схождение

регулируется изменением длины поперечной

рулевой тяги.

25. Вопросы для самопроверки

Назначение и существующие типы рам.Устройство рамы грузового автомобиля.

Каким образом к раме присоединяются передний и задний мосты и другие

агрегаты автомобиля?

Как устроено тягово-сцепное и опорно-сцепное устройство на автомобилях?

Какие существуют типы передних мостов?

Устройство переднего управляемого моста грузового автомобиля.

Устройство переднего управляемого моста легкового автомобиля с

независимой подвеской.

9. Какие существуют углы установки колёс, их назначение?

10. Какие существуют углы наклона оси поворота колес в продольной и

поперечной плоскостях?

11. Влияние установки передних колёс на безопасность движения и износ шин.

1.

2.

3.

4.

5.

6.

7.

8.

26. Подвеска

27. План занятия

Общие сведения.Рессорные подвески.

Устройство балансирной подвески.

Пружинные подвески на поперечных рычагах.

Амортизаторы.

Подвеска рычажно-телескопическая с амортизационной

стойкой.

7. Подвеска торсионно-пружинная.

1.

2.

3.

4.

5.

6.

28. 1. Общие сведения

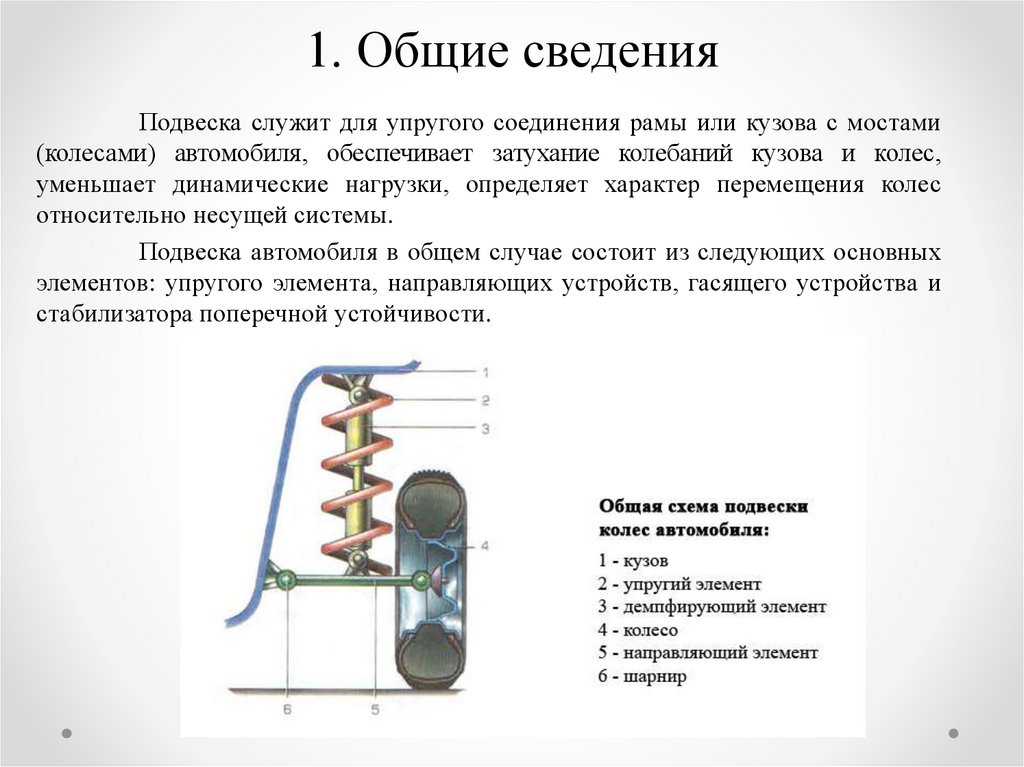

Подвеска служит для упругого соединения рамы или кузова с мостами(колесами) автомобиля, обеспечивает затухание колебаний кузова и колес,

уменьшает динамические нагрузки, определяет характер перемещения колес

относительно несущей системы.

Подвеска автомобиля в общем случае состоит из следующих основных

элементов: упругого элемента, направляющих устройств, гасящего устройства и

стабилизатора поперечной устойчивости.

29.

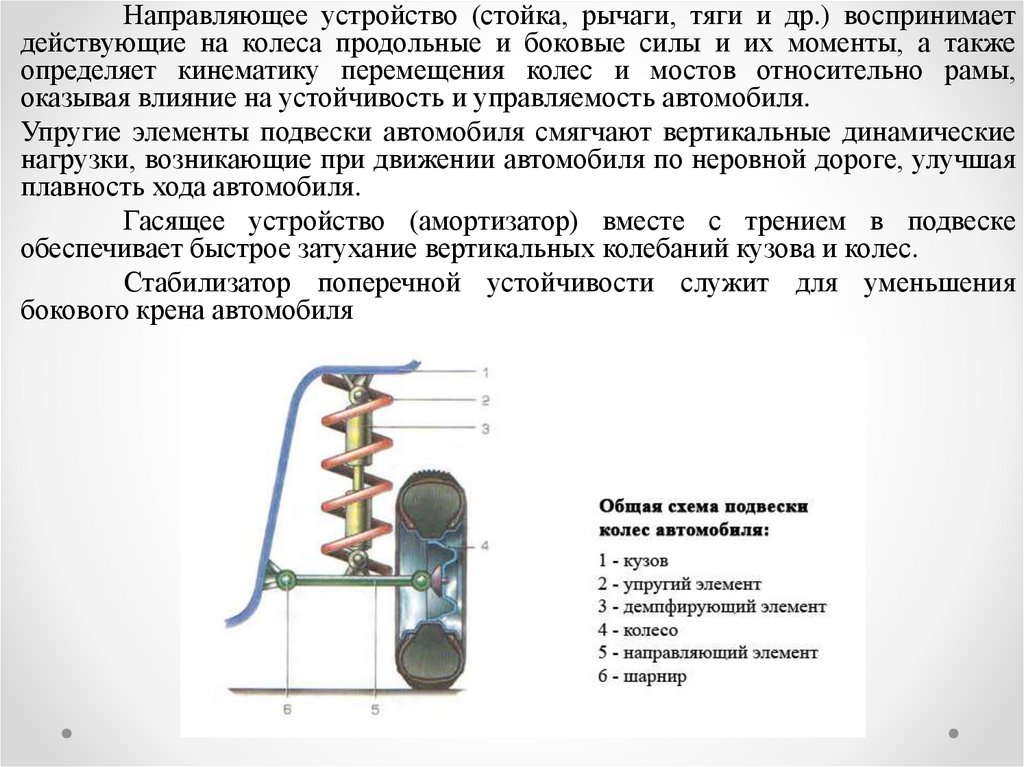

Направляющее устройство (стойка, рычаги, тяги и др.) воспринимаетдействующие на колеса продольные и боковые силы и их моменты, а также

определяет кинематику перемещения колес и мостов относительно рамы,

оказывая влияние на устойчивость и управляемость автомобиля.

Упругие элементы подвески автомобиля смягчают вертикальные динамические

нагрузки, возникающие при движении автомобиля по неровной дороге, улучшая

плавность хода автомобиля.

Гасящее устройство (амортизатор) вместе с трением в подвеске

обеспечивает быстрое затухание вертикальных колебаний кузова и колес.

Стабилизатор поперечной устойчивости служит для уменьшения

бокового крена автомобиля

30.

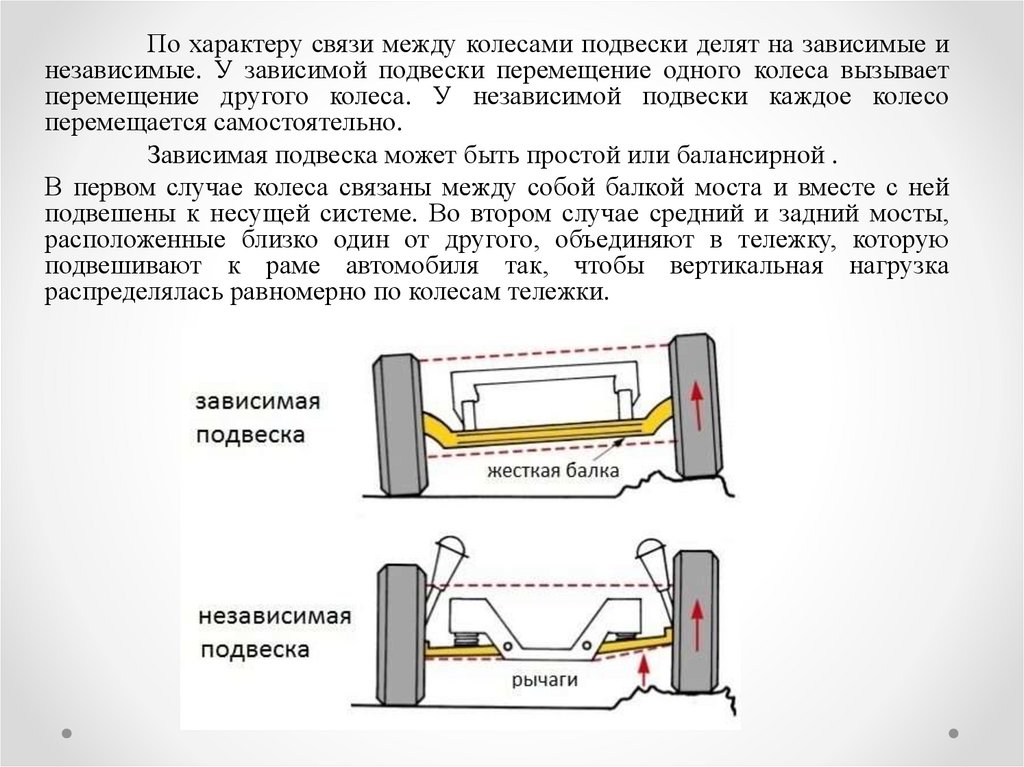

По характеру связи между колесами подвески делят на зависимые инезависимые. У зависимой подвески перемещение одного колеса вызывает

перемещение другого колеса. У независимой подвески каждое колесо

перемещается самостоятельно.

Зависимая подвеска может быть простой или балансирной .

В первом случае колеса связаны между собой балкой моста и вместе с ней

подвешены к несущей системе. Во втором случае средний и задний мосты,

расположенные близко один от другого, объединяют в тележку, которую

подвешивают к раме автомобиля так, чтобы вертикальная нагрузка

распределялась равномерно по колесам тележки.

31.

Независимые подвески делятся на подвески:— с перемещением колеса в продольной плоскости;

— с перемещением колеса в поперечной плоскости ;

— с вертикальным перемещением колеса (Мак-Ферсон);

— с перемещением в двух плоскостях: продольном и поперечной.

По конструкции упругого элемента подвески подразделяют на подвески:

- с металлическими упругим элементом:

1) пружинные ,

2) рессорные ,

3) торсионные,

4) торсионно-пружинные и др.;

- с пневматическим упругим элементом ( с наиболее распространенными

резинокордными баллонами и др.).

32. 2. Рессорные подвески

Наиболее часто рессорные подвески применяются на грузовыхавтомобилях. В качестве примера рассмотрим подвеску автомобилей ЗИЛ431410 .

Передняя подвеска состоит из двух продольных полуэлиптических

рессор 3 и двух телескопических амортизаторов 7. Каждая рессора средней

частью прикреплена двумя стремянками 12 к балке переднего моста.

Передняя

подвеска

снабжена

двумя

телескопическими

гидравлическими амортизаторами 7 двухстороннего действия. Амортизатор

верхней проушиной прикреплен к кронштейну рамы, а нижней – к передней

оси. Амортизаторы гасят колебания, возникающие при движении автомобиля

по неровностям дороги.

33.

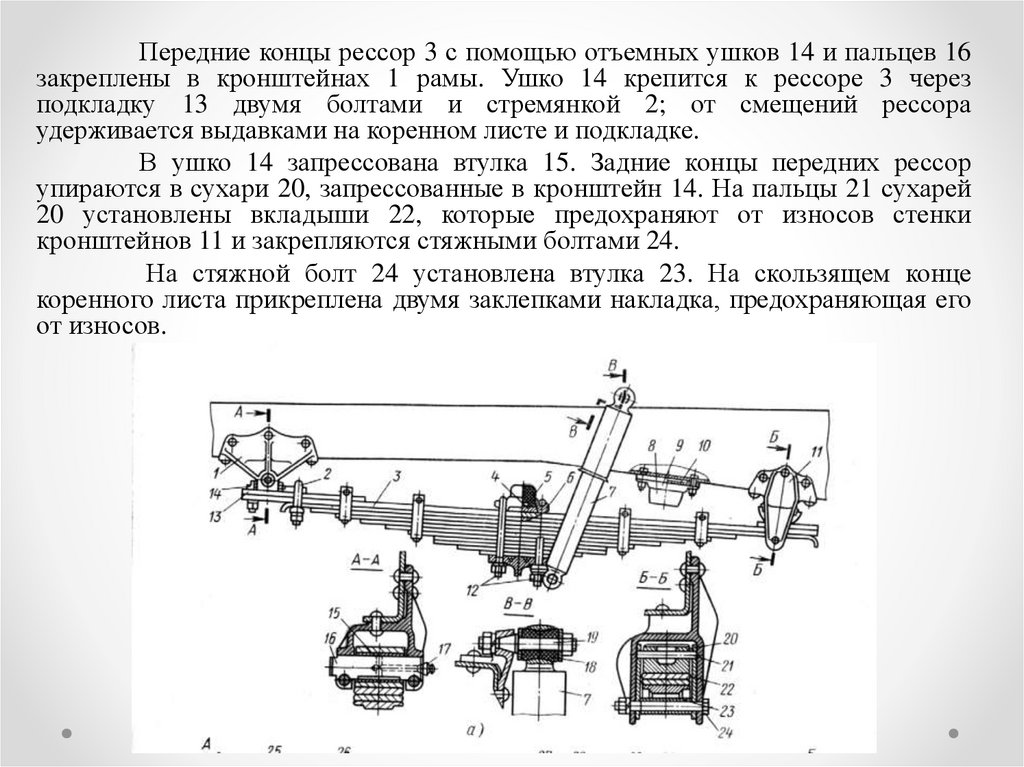

Передние концы рессор 3 с помощью отъемных ушков 14 и пальцев 16закреплены в кронштейнах 1 рамы. Ушко 14 крепится к рессоре 3 через

подкладку 13 двумя болтами и стремянкой 2; от смещений рессора

удерживается выдавками на коренном листе и подкладке.

В ушко 14 запрессована втулка 15. Задние концы передних рессор

упираются в сухари 20, запрессованные в кронштейн 14. На пальцы 21 сухарей

20 установлены вкладыши 22, которые предохраняют от износов стенки

кронштейнов 11 и закрепляются стяжными болтами 24.

На стяжной болт 24 установлена втулка 23. На скользящем конце

коренного листа прикреплена двумя заклепками накладка, предохраняющая его

от износов.

34.

Задние рессоры 31, также, полуэллиптические, одноушковые.Крепление основной рессоры 31 аналогично креплению передней.

Для увеличения жесткости задних рессор при значительных

нагрузках на автомобиль имеются дополнительные рессоры 29. Они

расположены над основными рессорами и вместе с ними прикреплены к

балкам моста стремянками 27. Концы дополнительной рессоры 29

скользящие, при повышенных нагрузках упираются в кронштейны 26 на

раме.

Переменная жесткость передних рессор достигается применением

резинового буфера 8, уменьшающего рабочую длину рессоры.

35.

На автомобилях ГАЗ, АЗЛК и других задний конец рессоры соединяетсяс рамой с помощью качающейся в продольной плоскости серьги 8 с двумя

пальцами рис..

Передний конец рессоры 2 соединен с кронштейном 1рамы при помощи

пальца 20. Ушко рессор на этих автомобилях несъемное. Кроме того, шарнирные

соединения рессоры с рамой выполнены на резиновых втулках. Резиновые

шарниры не требуют смазки и уменьшают передачу на кузов вибраций и шумов.

36.

Для повышения надежности и долговечности рессор применяютлегированные пружиные стали, у которых предел пропорциональности упругих

деформаций близок к пределу прочности (кремнистые и марганцовистые стали 50ХГ,

50Г2, 55С2), а для торсионов применяют стали 45ХН2МФА, 60С2А,70С3А. Для

повышения сопротивления усталости деталей необходимо, чтобы в поверхностном

слое имелись остаточные сжимающие напряжения. С этой целью иногда применяют

«заневоливание» пружин и торсионных валов, обкатку роликами, пластическую

осадку и дробеструйную обработку рессор.

Для снижения межлистового трения в рессорах предусматривают смазку

листов, устанавливают прокладки и др.

Применяют малолистовые рессоры, имеющие по сравнению с

многолистовыми меньшую на 25-50 % массу и в 1,2 – 1,5 раза большую

долговечность.

37.

Долговечность рессор повышается при улучшении чистоты поверхностилистов и точности проката. Введение дробеструйной обработки листов,

применение биметаллических листов позволяет упрочнить рессоры и повысить

их надежность и долговечность. Изностойкость листов иногда повышают при

применение покрытий из порошков самофлюсующихся сплавов на основе никеля.

При использовании листов несимметричного профиля также увеличивается

долговечность и снижается их масса. Прочность и долговечность рессор

повышается при использовании листов с трапециевидным, Т-образным или

трапециевидно- ступенчатым поперечным сечением.

38. 3. Балансирная подвеска.

В трехосных автомобиляхприменяют балансирные подвески

для среднего и заднего ведущих

мотов (рис. 18.3.1). Средний 18 и

задний

19

ведущие

мосты

подвешены к раме 17 на двух

продольных рессорах 1, а также

шарнирно

соединены

с

кронштейнами рамы через четыре

нижних реактивных штанги 5 (по

две с каждой стороны) и две

реактивных штанги ( посредине) 1.

39.

Рессора 2 установлена набашмак 15 средней частью.

Башмак 15 установлен на ось 7 на

втулках 11 из антифрикционного

материала. Башмак зафиксирован

на оси 7 от осевого смещения

специальной разрезной гайкой 14

со стягивающим болтом. Ось 7

запрессована

в

отверстии

кронштейна

6

балансира.

Кронштейн 8 шпильками

прикреплен к кронштейну 6 задней

подвески. Кронштейн 6 крепится

заклепками к раме 17.

Концы рессор свободно

установлены в кронштейнах 4,

приваренных к балкам мостов и

выполнены скользящими.

40.

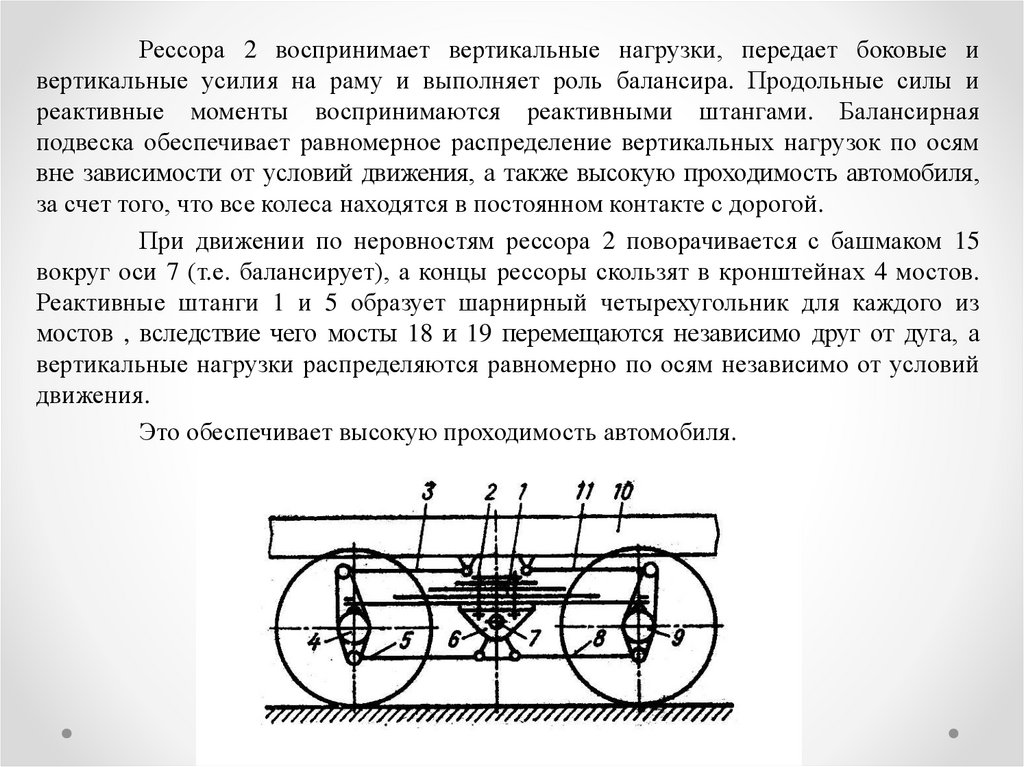

Рессора 2 воспринимает вертикальные нагрузки, передает боковые ивертикальные усилия на раму и выполняет роль балансира. Продольные силы и

реактивные моменты воспринимаются реактивными штангами. Балансирная

подвеска обеспечивает равномерное распределение вертикальных нагрузок по осям

вне зависимости от условий движения, а также высокую проходимость автомобиля,

за счет того, что все колеса находятся в постоянном контакте с дорогой.

При движении по неровностям рессора 2 поворачивается с башмаком 15

вокруг оси 7 (т.е. балансирует), а концы рессоры скользят в кронштейнах 4 мостов.

Реактивные штанги 1 и 5 образует шарнирный четырехугольник для каждого из

мостов , вследствие чего мосты 18 и 19 перемещаются независимо друг от дуга, а

вертикальные нагрузки распределяются равномерно по осям независимо от условий

движения.

Это обеспечивает высокую проходимость автомобиля.

41.

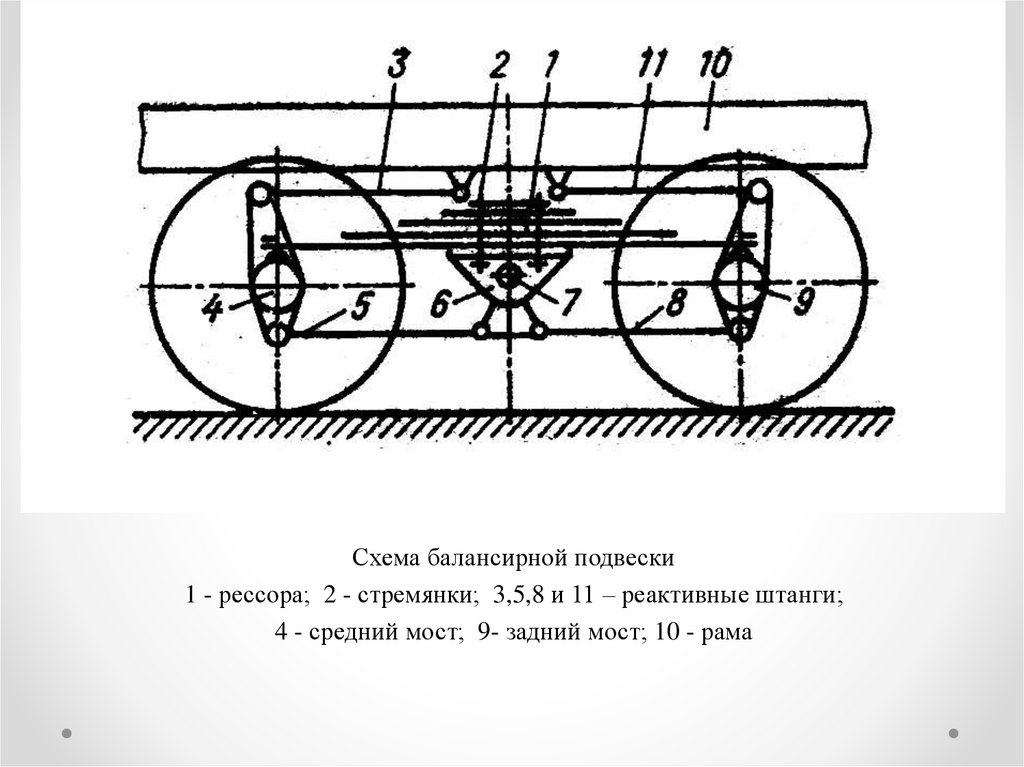

Схема балансирной подвески1 - рессора; 2 - стремянки; 3,5,8 и 11 – реактивные штанги;

4 - средний мост; 9- задний мост; 10 - рама

42. 4. Независимые пружинные подвески с поперечными рычагами

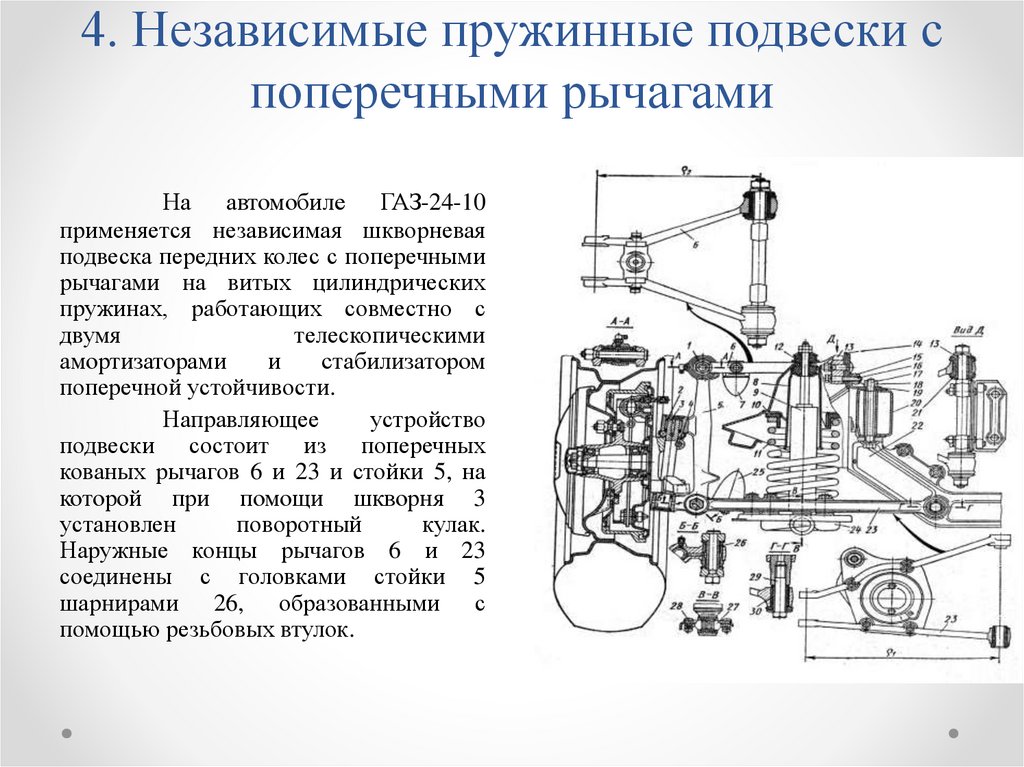

На автомобиле ГАЗ-24-10применяется независимая шкворневая

подвеска передних колес с поперечными

рычагами на витых цилиндрических

пружинах, работающих совместно с

двумя

телескопическими

амортизаторами

и

стабилизатором

поперечной устойчивости.

Направляющее

устройство

подвески состоит из поперечных

кованых рычагов 6 и 23 и стойки 5, на

которой при помощи шкворня 3

установлен

поворотный

кулак.

Наружные концы рычагов 6 и 23

соединены с головками стойки 5

шарнирами 26, образованными с

помощью резьбовых втулок.

43.

Внутренние концы рычагов припомощи не требующих смазки резиновых

втулок 21и 30 шарнирно соединены с осью

13 (верхний рычаг) и с пальцами 29

(нижний рычаг), закрепленными на

кованой балке 22 моста. Каждая пара

рычагов имеет в плане вид треугольника,

обращенного основанием к продольной

оси

автомобиля.

Благодаря

этому

рычажная

система

приобретает

необходимую прочность и жесткость ,

уменьшаются нагрузки на резиновые

втулки

рычагов

при

передаче

горизонтальных сил и их моментов.

К нижним рычагам прикреплена

болтами чашка 24, на которую опирается

пружина 11 подвески; верхний конец

пружины через резиновую прокладку 10

упирается в штампованную головку балки.

44.

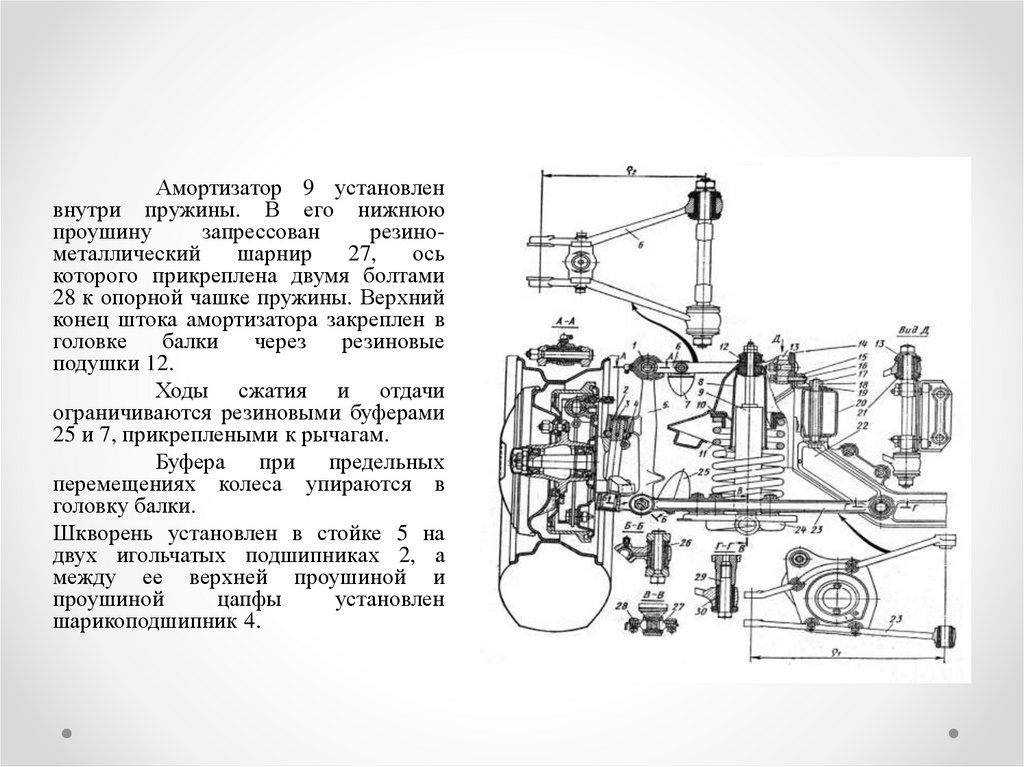

Амортизатор 9 установленвнутри пружины. В его нижнюю

проушину

запрессован

резинометаллический

шарнир

27,

ось

которого прикреплена двумя болтами

28 к опорной чашке пружины. Верхний

конец штока амортизатора закреплен в

головке

балки

через

резиновые

подушки 12.

Ходы сжатия и отдачи

ограничиваются резиновыми буферами

25 и 7, прикреплеными к рычагам.

Буфера при предельных

перемещениях колеса упираются в

головку балки.

Шкворень установлен в стойке 5 на

двух игольчатых подшипниках 2, а

между ее верхней проушиной и

проушиной

цапфы

установлен

шарикоподшипник 4.

45.

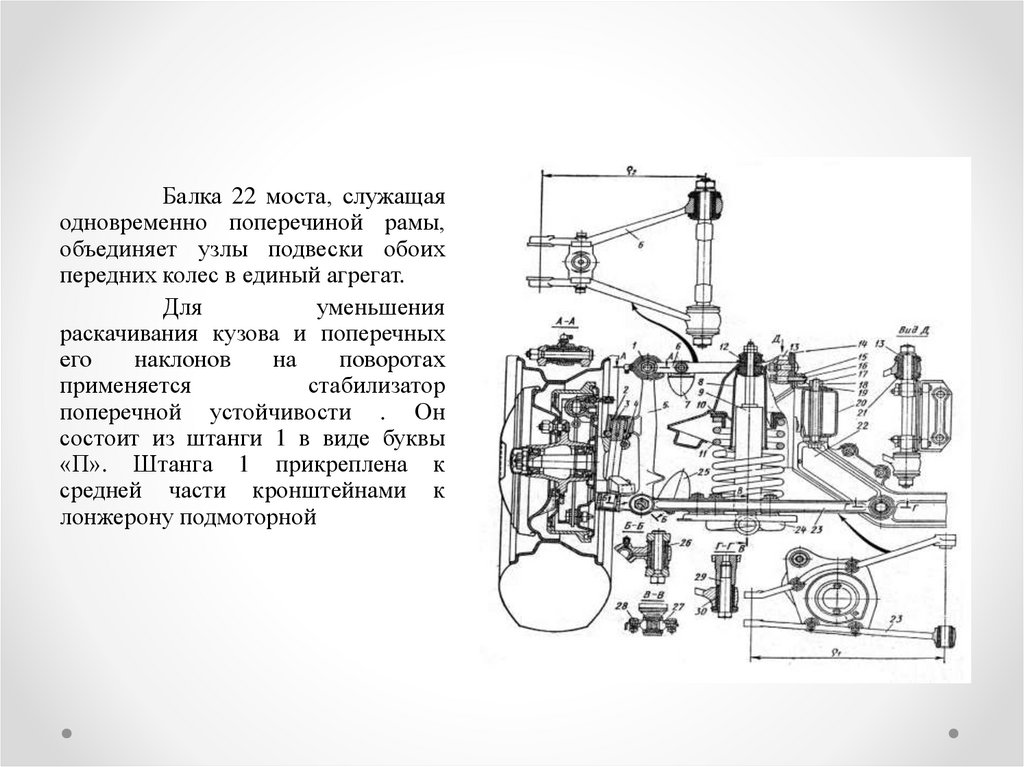

Балка 22 моста, служащаяодновременно поперечиной рамы,

объединяет узлы подвески обоих

передних колес в единый агрегат.

Для

уменьшения

раскачивания кузова и поперечных

его

наклонов

на

поворотах

применяется

стабилизатор

поперечной устойчивости . Он

состоит из штанги 1 в виде буквы

«П». Штанга 1 прикреплена к

средней части кронштейнами к

лонжерону подмоторной

46.

Работа подвески заключается втом, что при движении по неровностям

дороги рычаги 6 и 23 подвески вместе со

стойкой 5, цапфой и колесом совершают

движения относительно шарниров рычагов.

При этом происходит сжатие или

расслабление пружины 11 подвески, в

результате чего толчки и удары от колес на

кузов

ослабляются.

Телескопический

амортизатор 9 подвески обеспечивает

гашение колебаний пружины подвески

,колес и несущей системы.

На автомобилях ВАЗ, АЗЛК и др.

ранних

выпусков

применяются

бесшкворневые подвески, в которых стойка

9(рис.) изготовлена заодно целое с

поворотной

цапфой

колеса.

Вместо

цилиндрических

шарниров

стойки

используются

шаровые

8

и

12,

обеспечивающие поворот колес. В этом

случае снижается масса подвески.

47. 5. Амортизаторы

Амортизатор служит для гашенияколебаний несущей системы, колес и других

элементов автомобиля и повышает плавность

хода, долговечность подвески, управляемость и

устойчивость автомобиля.

Автомобильные амортизаторы, как

правило, гидравлические. В зависимости от

направления гасящего действия амортизаторы

бывают: одностороннего действия (гашение

колебаний происходит при ходе отдачи) и

двухстороннего действия (гашение колебаний

производится и при ходе отдачи и при ходе

сжатия).

По конструкции амортизаторы бывают:

рычажные и телескопические.

48.

Телескопические амортизаторы в своюочередь делятся на однотрубные и двухтрубные.

Рычажные амортизаторы работают при

давлениях 10-20 МПа. Они имеют малые

поверхности охлаждения и малые рабочей жидкости

по сравнению с телескопическими. Поэтому

энергоёмкость при утечках жидкости падает более

резко, а температура нагрева амортизаторов выше.

Телескопические амортизаторы более легкие, имеют

развитую поверхность охлаждения, работают при

меньших

давлениях

(2,5-5

МПа.),

более

технологичны в производстве, требуют мало места,

удобно размещаются (например, внутри пружин

подвески).

Рычажные амортизаторы применяются

лишь тех случаях, когда телескопические разместить

в подвеске не удается. У однотрубного – только

рабочий цилиндр, поэтому последний проще по

конструкции, имеет меньше массу и количество

деталей, проще в изготовлении и дешевле, однако

однотрубные амортизаторы имеют большую длину и

затруднительное уплотнение.

49.

Двухтрубныеамортизаторы.

гидравлические

Гидравлические

амортизаторы

работают по принципу расхода энергии

колебаний

на

вытеснение

рабочей

жидкости из одной полости амортизатора в

другую через малые проходные отверстия.

Действие работы амортизатора

основаны на том, что при прохождении

через маленькое отверстие, жидкость

оказывает противодавление на детали,

которые ее выталкивают, и препятствует их

перемещению, а, следовательно, - и

колебанию колес относительно рамы.

50.

На рис. приведена принципиальная схемагидравлического

телескопического

двухтрубного

амортизатора двухстороннего действия. Амортизатор

состоит из корпуса 6, цилиндра 4 с поршнем 19 и

штоком 3, перепускных клапанов 7 и 9, клапана сжатия

12 и клапана отдачи 17.

Перепускные клапаны нагружены очень

слабыми пружинами, а клапаны сжатия и отдачи –

сильными пружинами, клапаны перекрывают отверстия

в поршне и днище цилиндра.

Клапана

сжатия

и

отдачи

имеют

калиброванные отверстия. Цилиндр неподвижно

закреплен в корпусе. К штоку и корпусу приварены

проушины, которые соединяют шток с рамой, а корпус –

с балкой оси или с рычагами подвески. Шток в цилиндре

и цилиндр в корпусе уплотняются сальниками. Все

пространство цилиндра и частично резервуар заполнены

специально жидкостью.

51.

Однотрубные гидравлические газонаполненные амортизаторыАмортизатор имеет цилиндрический корпус 7 (рис)

который в нижней и средней полости 5 заполнен амортизаторной

жидкостью, а в верхней полости 6 заполнен газом (например,

азотом).

Жидкости и газ разделены плавающим поршнем 8 с

кольцевым уплотнителем 9.

Поршень 11 закреплен на штоке 16 гайкой 10. В поршне

имеются клапаны К переменного 7 сечения, а на внешней

цилиндрической поверхности щели для прохода жидкости.

Клапаны К перекрыты дисками 13, соприкасающимися

с шайбой 14. Резиновая шайба 3 и сальник 1 штока опираются на

направляющую штока 17 и защищены фасонной шайбой 4, которая

при выдвинутом штоке 16 соприкасается с ограничительной

шайбой. Все это удерживается запорным кольцом 2.

Жидкость 5 под давлением омывает резиновую шайбу 3

и сальник 1 и прижимает их к корпусу 7 и штоку 16.

При ходе сжатия (рис.18.5.3) под давлением над

поршнем отжимаются диски 13 от поршня, и жидкость перетекает в

под поршневую полость.

При малых скоростях перемещениях поршня диски 13

занимают первоначальное положение, и жидкость проходит в

основном через зазор между поршнем и цилиндром.

Следовательно, один клапан работает попеременно на сжатие и

отдачу. У двухтрубного амортизатора имеется рабочий цилиндр и

резервуар, а у однотрубного только рабочий цилиндр.

52.

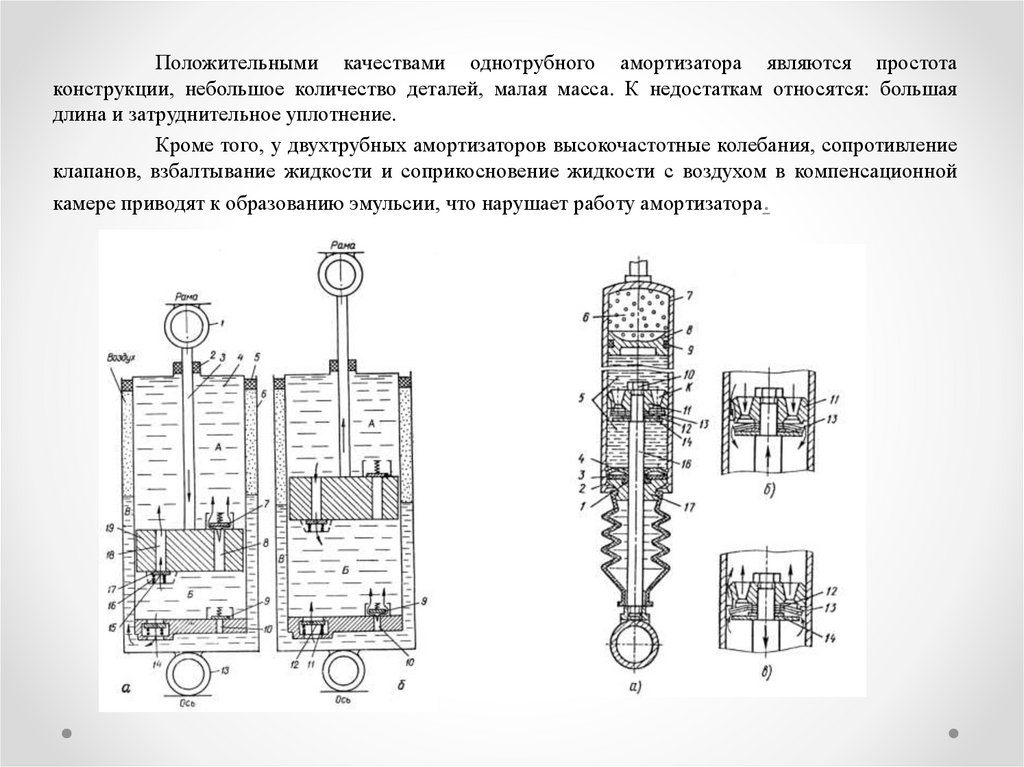

Положительными качествами однотрубного амортизатора являются простотаконструкции, небольшое количество деталей, малая масса. К недостаткам относятся: большая

длина и затруднительное уплотнение.

Кроме того, у двухтрубных амортизаторов высокочастотные колебания, сопротивление

клапанов, взбалтывание жидкости и соприкосновение жидкости с воздухом в компенсационной

камере приводят к образованию эмульсии, что нарушает работу амортизатора.

53. 6. Подвеска рычажно-телескопическая с амортизаторной стойкой.

Подвескасостоит

из

направляющего устройства, упругих и

гасящих

элементов.

Направляющее

устройство

подвески

определяет

перемещение колес относительно кузова,

а также передает силы и моменты от колес

на кузов. К направляющему устройству

относятся нижний рычаг 22 подвески и

телескопическая стойка 9, соединенные

между собой поворотным кулаком 13.

Телескопическая стойка дополнительно

выполняет функции гасящего элемента.

К направляющему устройству

относится также штанга стабилизатора

поперечной устойчивости, выполняющая

одновременно и роль растяжки рычага

подвески. Нижний рычаг 22 подвески

откован из стали.

54.

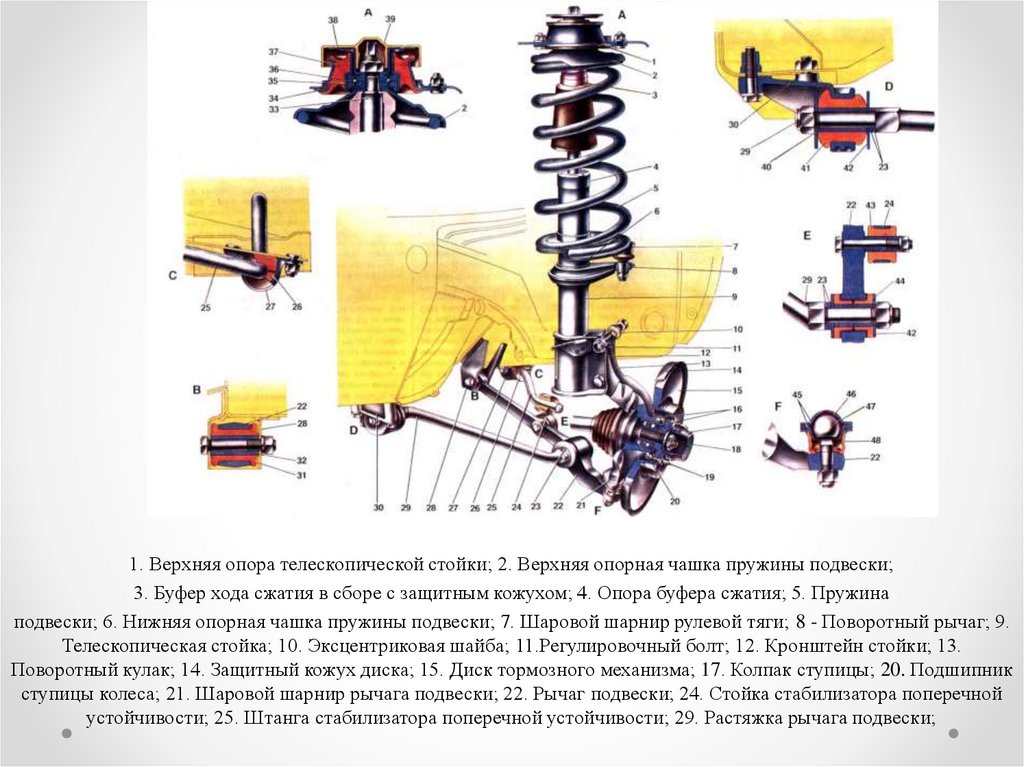

1. Верхняя опора телескопической стойки; 2. Верхняя опорная чашка пружины подвески;3. Буфер хода сжатия в сборе с защитным кожухом; 4. Опора буфера сжатия; 5. Пружина

подвески; 6. Нижняя опорная чашка пружины подвески; 7. Шаровой шарнир рулевой тяги; 8 - Поворотный рычаг; 9.

Телескопическая стойка; 10. Эксцентриковая шайба; 11.Регулировочный болт; 12. Кронштейн стойки; 13.

Поворотный кулак; 14. Защитный кожух диска; 15. Диск тормозного механизма; 17. Колпак ступицы; 20. Подшипник

ступицы колеса; 21. Шаровой шарнир рычага подвески; 22. Рычаг подвески; 24. Стойка стабилизатора поперечной

устойчивости; 25. Штанга стабилизатора поперечной устойчивости; 29. Растяжка рычага подвески;

55. 7. Подвеска торсионно-пружинная

На автомобиле установленаторсионно-рычажная подвеска задних

колес. Направляющим стройством

подвески являются два продольных

рычага 2, соединенных между собой

упругим соединителем 19. Так как

соединитель значительно смещен

вперед от оси колес, то по своим

кинематическим свойствам подвеска

соответствует независимой подвеске

на

продольных

рычагах.

Независимость

хода

каждого колеса обеспечивается за

счет

скручивания

усилителя,

имеющего

U-образное

сечение,

которое

обладает

большой

жесткостью на изгиб и малой - на

кручение. Продольные рычаги 2

выполнены из трубы.

56.

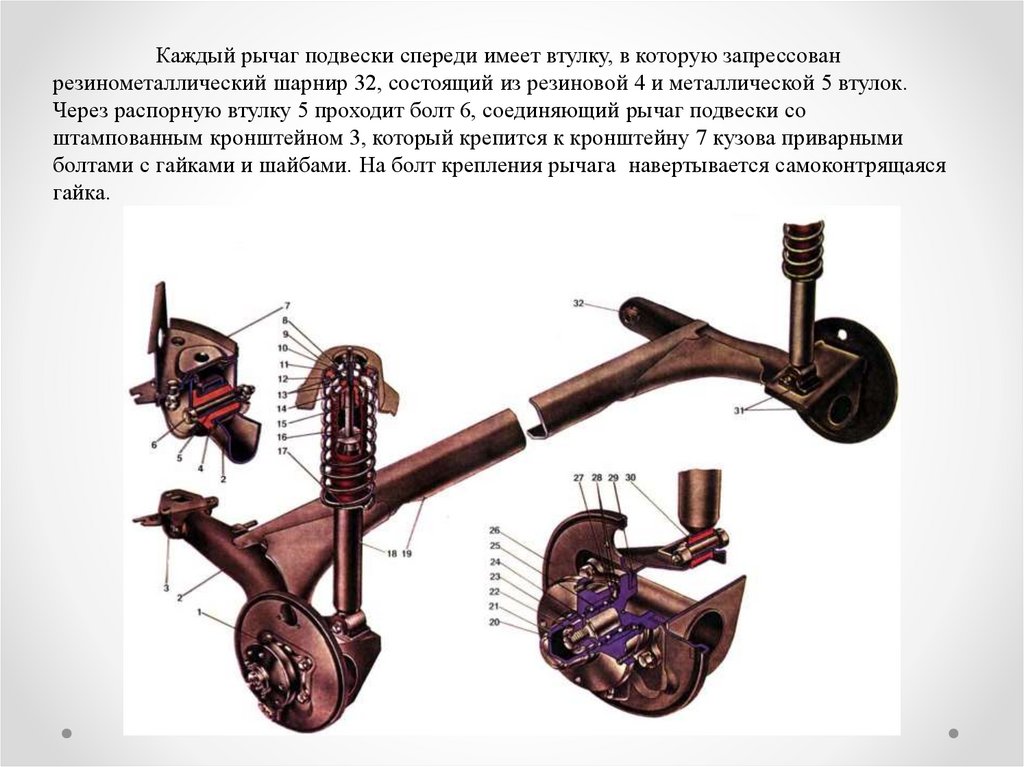

Каждый рычаг подвески спереди имеет втулку, в которую запрессованрезинометаллический шарнир 32, состоящий из резиновой 4 и металлической 5 втулок.

Через распорную втулку 5 проходит болт 6, соединяющий рычаг подвески со

штампованным кронштейном 3, который крепится к кронштейну 7 кузова приварными

болтами с гайками и шайбами. На болт крепления рычага навертывается самоконтрящаяся

гайка.

57.

Упругие элементы подвески состоят из пружинь 12 и буфера 14 хода сжатия.Пружина выполнена из пружинной стали круглого сечения. Она установлена на

амортизаторе 18 и опирается нижней частью на чашку 17, а верхней - в опору 9,

приваренную к внутренней арке кузова. Нижняя опорная чашка пружины приварена к

амортизатору. Между пружиной и верхней опорой установлена изолирующая резиновая

прокладка 11. Пружины задней подвески, как и передней, под контрольной нагрузкой по

длине делятся на два класса - А и Б. Пружины класса А маркируются желтой краской по

внешней стороне средних витков, класса Б - зеленой. Буфер 14 хода сжатия выполнен из

полиуретана.

58.

На оси на двухрядном шариковом подшипнике вращается ступица 1 заднегоколеса. Ступица крепится на оси гайкой 22 с упорной шайбой 24. Гайка фиксируется на оси

обжимом ее пояска в паз оси. Подшипник 25 в ступице фиксируется стопорным кольцом 27.

Подшипник закрытого типа, с закладной "вечной" смазкой. С внутренней стороны ступица

уплотняется двумя грязеотражательными кольцами 28, одно из которых приварено к

ступице колеса, другое к фланцу оси.

59.

1. Ступица заднего колеса; 2. Рычаг задней подвески; 3. Кронштейн креплений рычага подвески;4.Резиновая втулка шарнира рычага; 5. Распорная втулка шарнира рычага; 6. Болт крепления рычага

задней подвески; 7. Кронштейн кузова; 8. Опорная шайба крепления штока амортизатора; 9. Верхняя

опора пружины подвески; 10. Распорная втулка; 11. Изолирующая прокладка пружины подвески; 12.

Пружина задней подвески; 13. Подушки крепления штока амортизатора; 14. Буфер хода сжатия; 15.

Шток амортизатора; 16. Защитный кожух амортизатора; 17. Нижняя опорная чашка пружины

подвески; 18. Амортизатор; 19. Соединитель рычагов; 20. Ось ступицы: 21. Колпак; 22. Гайка

крепления ступицы колеса; 23. Уплотнительное кольцо: 24. Шайба подшипника; 25. Подшипник

ступицы; 26. Щит тормоза; 27. Стопорное кольцо; 28. Грязеотражатель: 29. Фланец рычага подвески;

30. Втулка амортизатора; 31. Кронштейн рычага с проушиной для крепления амортизатора; 32.

Резинометаллический шарнир рычага подвески;

60. Вопросы для самопроверки

Назначение и существующие типы подвесок.Устройство зависимой рессорной подвески колёс.

Назначение и типы упругих устройств.

Устройство рессор. Как достигается их переменная жесткость?

Способы крепления рессор к раме и осям.

Устройство балансирной подвески трёхосного автомобиля.

Как влияет подвеска на безопасность движения?

Устройство пружинной подвески

Устройство и работа двухтрубного гидравлического

газонаполненного амортизатора.

10. Устройство и работа однотрубного газонаполненного

телескопического амортизатора.

1.

2.

3.

4.

5.

6.

7.

8.

9.

Механика

Механика