Похожие презентации:

Организация контроля процессов термической обработки

1. Организация контроля процессов термической обработки

ОРГАНИЗАЦИЯ КОНТРОЛЯПРОЦЕССОВ

ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Подготовил

Студент 3 курса

Группы 12001913

Направления: Материаловедение и технологии материалов

Федосеев Никита Сергеевич

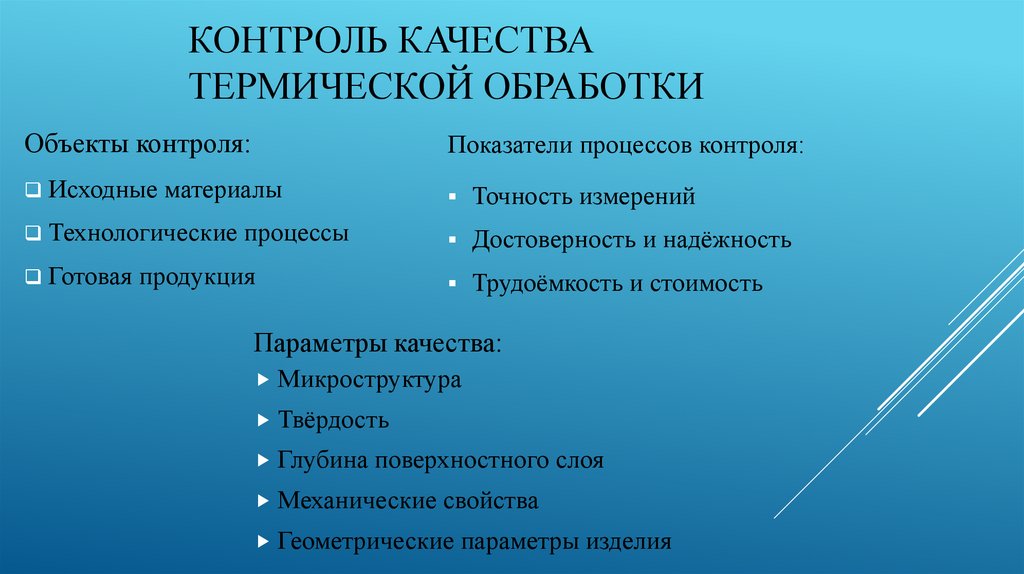

2. Контроль качества термической обработки

КОНТРОЛЬ КАЧЕСТВАТЕРМИЧЕСКОЙ ОБРАБОТКИ

Объекты контроля:

Показатели процессов контроля:

Исходные

Точность измерений

Достоверность и надёжность

Трудоёмкость и стоимость

материалы

Технологические

Готовая

процессы

продукция

Параметры качества:

Микроструктура

Твёрдость

Глубина

поверхностного слоя

Механические

свойства

Геометрические

параметры изделия

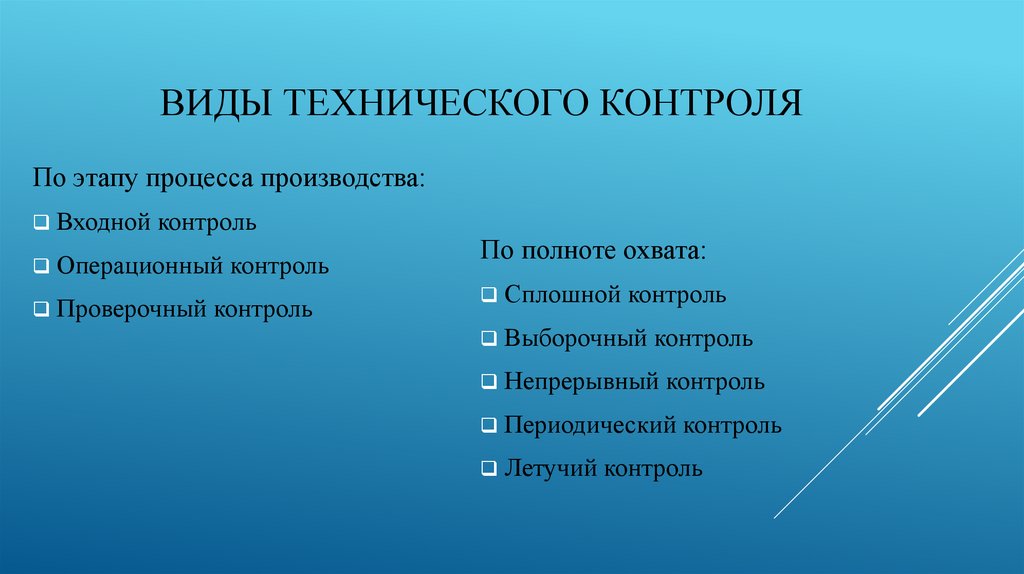

3. виды технического контроля

ВИДЫ ТЕХНИЧЕСКОГО КОНТРОЛЯПо этапу процесса производства:

Входной

контроль

Операционный

Проверочный

контроль

контроль

По полноте охвата:

Сплошной

контроль

Выборочный

контроль

Непрерывный

контроль

Периодический

Летучий

контроль

контроль

4. Выбор объектов и средств контроля

ВЫБОР ОБЪЕКТОВ И СРЕДСТВКОНТРОЛЯ

Выбор объектов определяется требованиями чертежа и

нормативными документами, надежностью и долговечностью

выпускаемых изделий, а также уровнем технологии.

Выбор средств основан на обеспечении заданных показателей процесса

контроля и анализе затрат на его реализацию в установленный

промежуток времени при заданном качестве.

5. Управление качеством продукции за счет контроля процессом

УПРАВЛЕНИЕ КАЧЕСТВОМ ПРОДУКЦИИЗА СЧЕТ КОНТРОЛЯ ПРОЦЕССОМ

В разных термических операциях показатели качества зависят в

основном от нескольких параметров.

o

Температура;

o

Время;

o

Состав атмосферы.

Между внешними воздействующими факторами, способами

выполнения операций и длительностью обработки устанавливаются и

строго поддерживаются определенные количественные соотношения.

Контроль процесса термической обработки является косвенным методом

управления качеством продукции. Частота проверки параметров

термообработки в первую очередь определяется степенью автоматизации

и механизации оборудования для ее проведения, а также устойчивостью

технологического процесса.

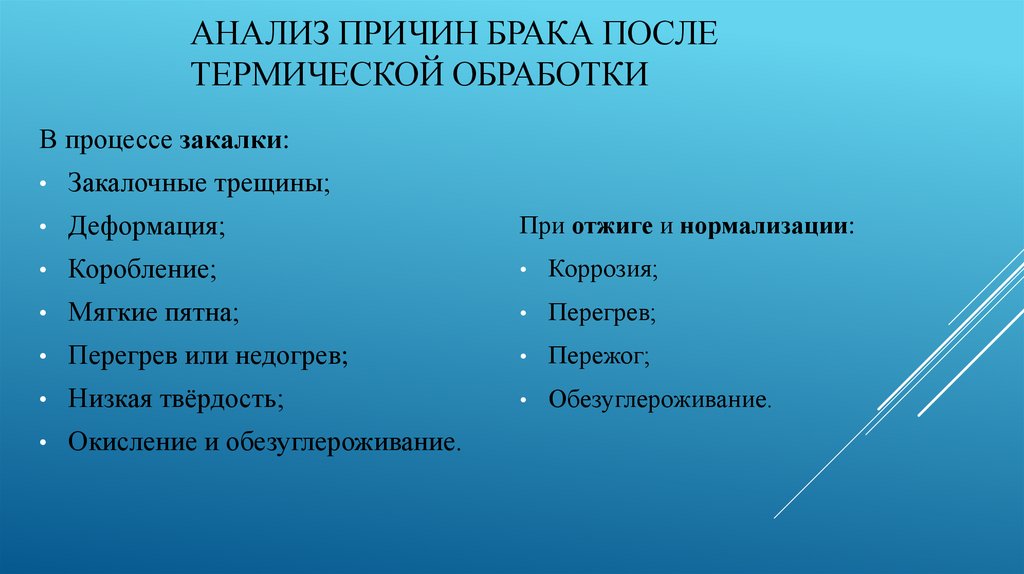

6. Анализ причин брака после термической обработки

АНАЛИЗ ПРИЧИН БРАКА ПОСЛЕТЕРМИЧЕСКОЙ ОБРАБОТКИ

В процессе закалки:

Закалочные трещины;

Деформация;

При отжиге и нормализации:

Коробление;

Коррозия;

Мягкие пятна;

Перегрев;

Перегрев или недогрев;

Пережог;

Низкая твёрдость;

Обезуглероживание.

Окисление и обезуглероживание.

Промышленность

Промышленность