Похожие презентации:

Неразрушающие методы контроля качества материалов строительных конструкций

1. Практическое занятие 3

Неразрушающие методыконтроля качества материалов

строительных конструкций

(часть 3)

2. Классификация методов определения прочностных характеристик материалов и дефектоскопии обследуемых конструкций

Методыобследования

Неразрушающие

Разрушающие

Механические

Отбор проб из

конструкции

Натурные

испытания

конструкций или

их моделей

Физические

Неупругих

деформаций

Проникающих

сред

Упругого отскока

Акустические

Ударного

импульса

Местных

разрушений

Скалывания

Отрыва со

скалыванием

Отрыва

Магнитные,

электрические и

электромагнитные

Ионизирующих

излучений

Комплексные

3. Цель и задачи работы Цель работы – ознакомление с методами и приборами физического неразрушающего контроля физико-механических

характеристик материалов строительных конструкций.Для достижения поставленной цели решаются следующие задачи:

1. Поиск дефектов в конструкциях методом проникающих сред.

2. Определение прочности бетона и геометрических размеров

конструкций акустическими методами.

3. Поиск дефектов в конструкциях акустическими методами.

4.

Метод проникающих средЭто - методы для контроля герметичности соединений в резервуарах,

газгольдерах, трубопроводах и других подобных сооружениях. Различают

методы течеискания и капиллярный.

Методы течеискания

https://yadi.sk/i/ux3M5ZayPp5Reg .

Основным эксплуатационным требованием к конструкциям замкнутого

типа (сосудам, трубопроводам) является герметичность (непроницаемость)

их стенок и сварных соединений.

Герметичность — это способность конструкции ограничивать проникновение жидкости или газа сквозь ее элементы и через их соединения.

Степень герметичности измеряется утечкой жидкости или газа в единицу

времени.

Испытание конструкций на герметичность, или контроль течеисканием,

выполняют с использованием пробных веществ (жидкостей или газов),

которые легко проходят через сквозные дефекты и хорошо различаются

визуально или с помощью приборов — течеискателей и других средств

регистрации.

5.

Метод проникающих средКонтроль течеисканием позволяет обнаруживать в сварных соединениях и основном металле сварных узлов и конструкций следующие виды

сквозных дефектов: трещины, непровары, поры, свищи, прожоги и др.

Размеры сквозных дефектов ввиду невозможности измерения их линейных

размеров условно оцениваются потоком пробного вещества, протекающего

через дефект в единицу времени.

Согласно ГОСТ 18353 — 79 различают капиллярный, компрессионный и

вакуумный методы контроля. Все эти методы в зависимости от вида и

способа индикации, используемого пробного вещества, применяемой

аппаратуры и технологических особенностей имеют свои разновидности.

Выбор метода течеискания определяется степенью необходимой

герметичности испытуемых объектов, направлением и значением нагрузки

на оболочку и допустимыми к применению пробными веществами.

Желательно, чтобы направление и значение нагрузки при испытаниях

герметичности совпадали с аналогичными характеристиками рабочей

нагрузки объектов контроля.

6.

Метод проникающих средКапиллярные методы. Эти методы контроля сварных соединений

основаны на явлении капиллярного проникновения жидкости, обладающей

высокой смачивающей способностью, в сквозные дефекты. Для проверки

на одну поверхность сварного соединения, предварительно очищенную от

загрязнений, обильно наносят проникающую жидкость, например керосин,

а на противоположную — адсорбирующее покрытие в виде меловой

обмазки, состоящей из 350 … 480 г молотого мела (или каолина) и 1 л воды.

После определенной выдержки контролируемое соединение

осматривают, выявляя сквозные дефекты по желтым пятнам керосина,

появившимся на меловой обмазке. Зачастую для лучшего выявления пятен

керосина в обмазку добавляют красители яркокрасного цвета или

люминофоры. Метод керосиновой пробы позволяет эффектно обнаружить

сквозные дефекты с диаметром более 0,1 мм.

Иногда для повышения чувствительности и производительности

данного метода контроля поверхность испытуемого объекта после

смачивания сварного соединения керосином обдувают сжатым воздухом

под давлением 0,3 … 0,4 МПа, ускоряя проникновение керосина в полости

дефектов.

7.

Метод проникающих средМетод керосиновой пробы применяется для контроля сварных

соединений наливных емкостей, нефтяных резервуаров, цистерн и других

конструкций, доступ к которым возможен с обеих сторон.

Другие капиллярные методы течеискания основаны на использовании

пенетрантов

—

красок

(цветной

метод)

или

люминофоров

(люминесцентный метод).

Компрессионные методы. Данные методы контроля основаны на

создании в испытуемом объекте (замкнутой системе) избыточного

давления пробного вещества (жидкости или газа) и регистрации на лицевой

поверхности сварного шва участков течи. В зависимости от типа пробного

вещества различают жидкостные (гидравлические) и газовые методы

течеискания.

Жидкостные методы течеискания применяют для проверки

различных замкнутых систем (например, паровых котлов, нефтехимической

аппаратуры и др.), работающих под давлением. Контролируемый объект

заполняют рабочей жидкостью или водой, герметизируют, с помощью

гидравлического насоса создают в нем избыточное давление и некоторое

время выдерживают под этим давлением. Затем производят визуальный

осмотр наружной поверхности объекта.

8.

Метод проникающих средПризнаком наличия дефекта служит появление капель жидкости на

поверхности или ее отпотевание. Жидкостные методы контроля позволяют

выявлять течи диаметром около 1 мкм.

Гидравлическим испытаниям должен предшествовать радиационный

или ультразвуковой контроль, если он предусмотрен техническими

условиями.

К жидкостным относится люминесцентно-гидравлический метод

контроля, при проведении которого в состав пробного вещества добавляют

люминофор, а лицевую поверхность сварного соединения осматривают при

воздействии на нее ультрафиолетовым излучением.

Иногда при использовании жидкостных методов контроля для лучшей

выявляемости дефектов на лицевую поверхность соединения наносят

индикаторное покрытие, в состав которого входит люминофор, например

динатриевая соль флуоресцеина, люминесцирующая при попадании на нее

воды, и сорбент (крахмал), удерживающий воду в течение длительного

времени. Местоположение сквозного дефекта определяется по зеленому

свечению участка индикаторного покрытия при воздействии на него

ультрафиолетовым излучением.

9.

Метод проникающих средПри проведении гидравлических испытаний важно правильно выбрать

давление, создаваемое в сварной конструкции. Обычно испытания на

герметичность совмещают с гидравлическими испытаниями конструкции на

прочность и производят их при давлении, в 1,1 — 1,5 раза превышающем

рабочее.

Гидравлический метод иногда используется и для испытания открытых

сосудов, например отстойников. В этих случаях их заполняют жидкостью, а

затем остукивают и осматривают лицевые поверхности сварных швов.

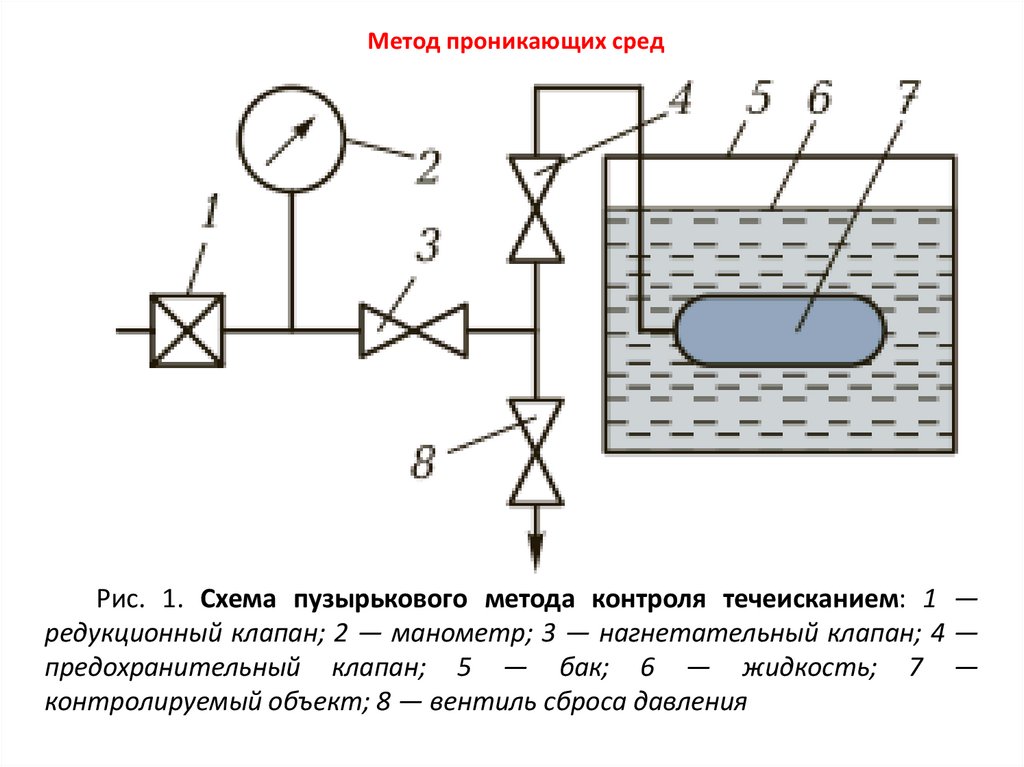

Газовые методы течеискания обладают большей чувствительностью,

чем жидкостные, поскольку газообразные пробные вещества значительно

легче проходят через мелкие сквозные дефекты. Газовые методы контроля

применяются исключительно для испытания замкнутых сосудов. Самый

простой из газовых методов контроля — пузырьковый (рис. 1) —

заключается в погружении сварной конструкции в емкость с водой, в

которой с помощью воздуха создано избыточное давление. Участки течи

выявляют по выделяющимся пузырькам воздуха.

10.

Метод проникающих средРис. 1. Схема пузырькового метода контроля течеисканием: 1 —

редукционный клапан; 2 — манометр; 3 — нагнетательный клапан; 4 —

предохранительный клапан; 5 — бак; 6 — жидкость; 7 —

контролируемый объект; 8 — вентиль сброса давления

11.

Метод проникающих средЕсли размеры сварной конструкции не позволяют поместить ее в емкость, то

лицевую поверхность сварного шва покрывают пенообразующим веществом

(мыльным раствором) и участки течи фиксируют по мыльным пузырькам. Основой

пенного индикатора служат поверхностно-активные вещества («Лотос», «Ладога» и

др.) и также влагоудерживающий компонент — глицерин (до 90 %) с хромпиком

(0,01%). Пузырьковый метод контроля позволяет выявлять мелкие течи диаметром

до 1 мкм.

Химические компрессионные методы контроля герметичности основаны на

применении для индикации течей химических реакций пробного вещества с

индикаторным слоем, нанесенным на лицевую поверхность проверяемого шва.

К компрессионным относится метод контроля герметичности с помощью воздушноаммиачной смеси, заключающийся в том, что лицевую поверхность шва

испытуемого объекта покрывают бумажной лентой, смоченной 5%-ным раствором

нитрата ртути или раствором фенолфталеина, а в испытуемый объект подают смесь

воздуха с 1 … 10 % аммиака. Бумажную ленту выдерживают в этом положении в

течение 1 … 15 мин. Аммиак, проникая через сквозные дефекты, оставляет на

бумаге в местах течи черные или фиолетовые пятна.

Для покрытия лицевой поверхности шва вместо бумажной ленты можно

использовать индикаторную массу следующего состава, выраженного в массовых

долях: дистиллят — 40; агар-агар — 1; фенолфталеин — 0,15; безводная сода —

0,01. В этом случае участки течи фиксируются как бесцветные пятна на малиновом

фоне массы.

12.

Метод проникающих средВесьма технологичен газолюминесцентный метод контроля герметичности,

заключающийся в следующем. Емкость заполняют обессоленной водой,

насыщенной пробным газом (например, СО2 и аммиаком). На лицевую поверхность

проверяемого объекта наносят индикаторную адсорбирующую обмазку,

содержащую химические компоненты, которые при контакте с пробным газом

образуют новый индикатор, флуоресцирующий при воздействии ультрафиолетового

излучения.

Наиболее простым из компрессионных методов контроля является

манометрический, который заключается в регистрации изменения давления внутри

сосуда, происходящего в случае его негерметичности, с помощью манометров в

течение определенного промежутка времени. Данный метод обеспечивает

приблизительную оценку герметичности, но зато может применяться для

периодической проверки конструкций, работающих под давлением, без каких-либо

дополнительных операций.

На практике возможны течи различных сварных конструкций, которые

значительно меньше выявляемых указанными ранее методами. Их обнаруживают

галогенным методом течеискания. В качестве пробного газа в этом случае

используют фреон-12 (химическое соединение на основе фтора), обладающий

высокой проникающей способностью. Индикатором здесь служит электронный

прибор с платиновым диодом в качестве чувствительного элемента, анод и

коллектор которого, разделенные воздушным или вакуумным промежутком,

нагреваются до 800 … 900 °С.

13.

Метод проникающих средПри попадании в этот промежуток молекул фреона электрический ток,

протекающий через диод, резко возрастает, что фиксируется электронным

стрелочным прибором. Промышленность выпускает переносные галогенные

течеискатели моделей ГТИ-6 и БГТИ-5, имеющие некоторые конструктивные

различия.

Существует и более чувствительный способ индикации фреона — по продуктам

его распада в атмосферных условиях.

В контролируемом объекте создают небольшое избыточное давление фреона12, и щупом течеискателя производят обследование его наружной поверхности

вдоль всего шва. Скорость перемещения щупа составляет 10 … 25 мм/с.

14.

Метод проникающих средПри гелиевом течеискании пробным веществом служит гелий — газ,

обладающий малой молекулярной массой и хорошей способностью проникать

через мельчайшие каналы. Индикация газа производится масс-спектрометром.

Весьма перспективны инфракрасные газовые течеискатели, в которых

реализован метод индикации газов, основанный на избирательном поглощении

инфракрасного излучения анализируемого компонента. Наличие специфических

особенностей инфракрасных спектров поглощения разных газов и использование

селективных приемников обеспечивает высокие чувствительность и

избирательность данного метода. Выполнение измерений этим методом возможно

сравнительно простых малогабаритных приборов (ИГТ-1 и -2), быстродействие

которых составляет несколько секунд.

Катарометрический (газоаналитический) течеискатель ТП-7102 фиксирует

утечку в атмосферу пробных газов (водорода, гелия) по изменению

теплопроводности индикаторной среды. Работает он на основе схемы моста

Уитстона, в два плеча которого включены два чувствительных элемента,

расположенных в датчике течеискателя. Один из них выявляет утечку, а второй —

служит элементом сравнения и окружается газовой средой неизменного состава.

При высоких избыточных давлениях в контролируемом объекте и истечении

газов через дефекты возникают ультразвуковые колебания, регистрируемые

соответствующими приборами. Ультразвуковые течеискатели имеют относительно

невысокую чувствительность, однако они используются для выявления участков

течи в магистральных газопроводах.

15.

Метод проникающих средВакуумный метод. Данный метод течеискания основан на регистрации

падения вакуума в замкнутом объеме контролируемого объекта или на индикации

молекул пробного газа, появившихся в этом объеме. На чувствительность

вакуумного метода существенно влияет степень очистки полости объекта от

загрязнений, масел и т. п. Следовательно, поверхность объекта перед контролем

необходимо многократно промыть растворителями и протереть, а в отдельных

случаях отшлифовать до блеска.

В зависимости от конструкции и конфигурации сварного узла применяют

несколько схем контроля герметичности вакуумным методом. Наибольшее

распространение получили две схемы контроля: с использованием гелиевой

камеры и с использованием вакуумных присосок.

В первой схеме испытуемый объект помещают в заполненную гелием камеру,

вакуумируют до необходимого остаточного давления и фиксируют прибором

появление ионов гелия внутри объекта при негерметичности последнего.

16.

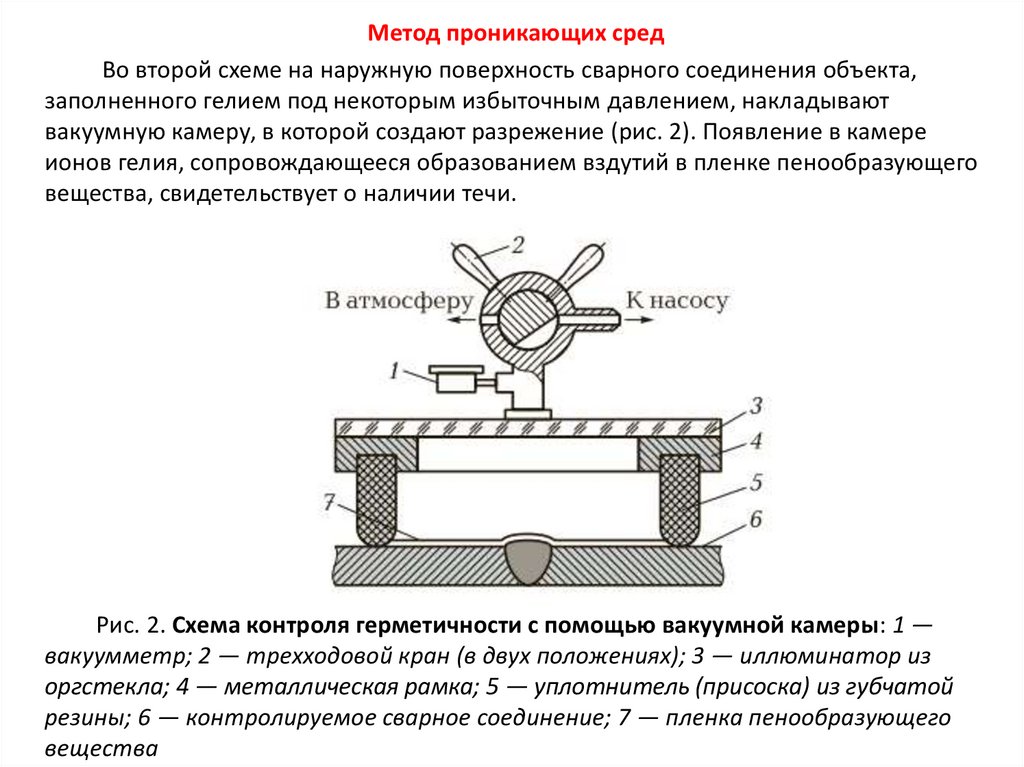

Метод проникающих средВо второй схеме на наружную поверхность сварного соединения объекта,

заполненного гелием под некоторым избыточным давлением, накладывают

вакуумную камеру, в которой создают разрежение (рис. 2). Появление в камере

ионов гелия, сопровождающееся образованием вздутий в пленке пенообразующего

вещества, свидетельствует о наличии течи.

Рис. 2. Схема контроля герметичности с помощью вакуумной камеры: 1 —

вакуумметр; 2 — трехходовой кран (в двух положениях); 3 — иллюминатор из

оргстекла; 4 — металлическая рамка; 5 — уплотнитель (присоска) из губчатой

резины; 6 — контролируемое сварное соединение; 7 — пленка пенообразующего

вещества

17.

Метод проникающих средВажное значение имеет выявление зарождающихся микротрещин с крайне

малой шириной. Такие микродефекты можно обнаружить с помощью газосорбционного метода. В этом случае сварное соединение помещают в вакуумную

камеру для того, чтобы освободить полости поверхностных дефектов от молекул

воздуха. Затем в камеру вводят радиоактивный газ 85Кr, являющийся источником

-излучения, молекулы которого адсорбируются поверхностными дефектами. Далее

сварное соединение извлекают из камеры и на его поверхность накладывают

детектор излучения (например, высокочувствительную рентгеновскую или

фотографическую пленку).

На участках скопления радиоактивного газа, содержащих дефекты, пленка

засвечивается, и после ее фотообработки на снимке получается изображение

поверхностных дефектов.

18.

Акустические методыГОСТ 23829-85 Контроль неразрушающий акустический. Термины и

определения http://docs.cntd.ru/document/1200007111

Акустические методы неразрушающего контроля основаны на регистрации

параметров упругих колебаний при их взаимодействии с объектом контроля.

Упругие колебания представляют собой периодическое изменение состояния

упругой среды. Возмущения, распространяющиеся в упругой среде, называют

волной. Акустические колебания в зависимости от частоты подразделяют на

- инфразвуковые частотой до 16 Гц,

- звуковые — от 16 до 2 • 104 Гц,

- ультразвуковые — от 2 • 104 до 109 Гц и

- гиперзвуковые — свыше 109Гц.

Акустические волны вызывают в упругой среде колебания ее частичек

относительно своих положений равновесия. Упругие колебания распространяются

от частицы к частице с определенной скоростью, зависящей от свойств материала.

Чаще всего для контроля строительных конструкций используют ультразвуковой, реже — звуковой диапазоны. Природа звука и ультразвука одна и та же, однако

длина ультразвуковых волн значительно меньше. Малая длина волны позволяет

посылать ультразвук в желаемом направлении направленным пучком, подобно

лучу света. Ультразвуковые волны проходят через материал большой толщины,

практически не теряя своей интенсивности. Но они испытывают отражение или

преломление на границе раздела двух сред, резко отличающихся величиной

волнового сопротивления. Так, ультразвуковые колебания (УЗК) почти полностью

отражаются от места расположения дефекта: трещины, газового пузыря и т.п.

19.

Акустические методыАкустический контроль применяют для обнаружения дефектов в деталях из

любых материалов. Метод позволяет выявлять несплошности (трещины, поры,

раковины, расслоения), как выходящие на поверхность, так и в толще материала, а

также применяется для структурного анализа (определение размера зерен, наличия

примесей, неоднородностей), измерения прочности бетона измерения толщин при

одностороннем доступе к конструкции, определения уровня жидкости в сосудах,

контроля качества клеевых соединений и решения многих других

дефектоскопических задач.

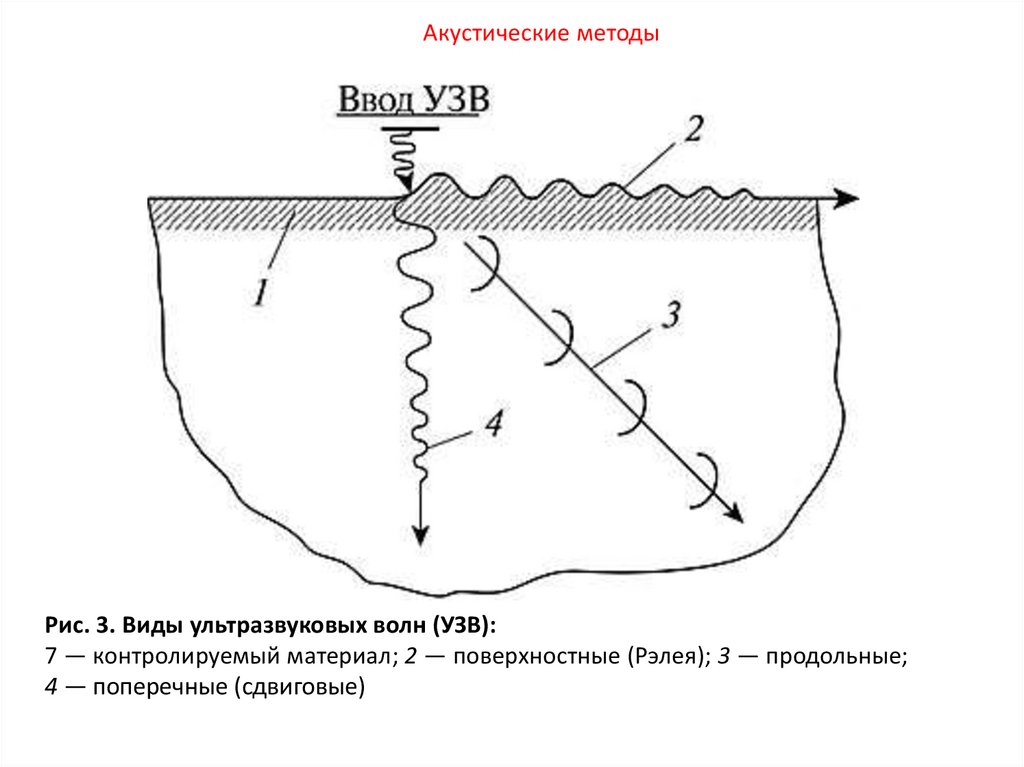

Диапазон используемых в практике контроля ультразвуковых колебаний 1,25—

10 МГц с длиной волны около 1 мк. В зависимости от направления колебаний

частиц в контролируемом материале по отношению к распространению волны

различают продольные, сдвиговые (поперечные) и поверхностные волны (волны

Рэлея) (рис. 3). Если направление колебаний частиц совпадает с направлением

распространения волны, то она называется продольной. Такие волны возбуждаются

в твердых, жидких и газообразных телах.

20.

Акустические методыРис. 3. Виды ультразвуковых волн (УЗВ):

7 — контролируемый материал; 2 — поверхностные (Рэлея); 3 — продольные;

4 — поперечные (сдвиговые)

21.

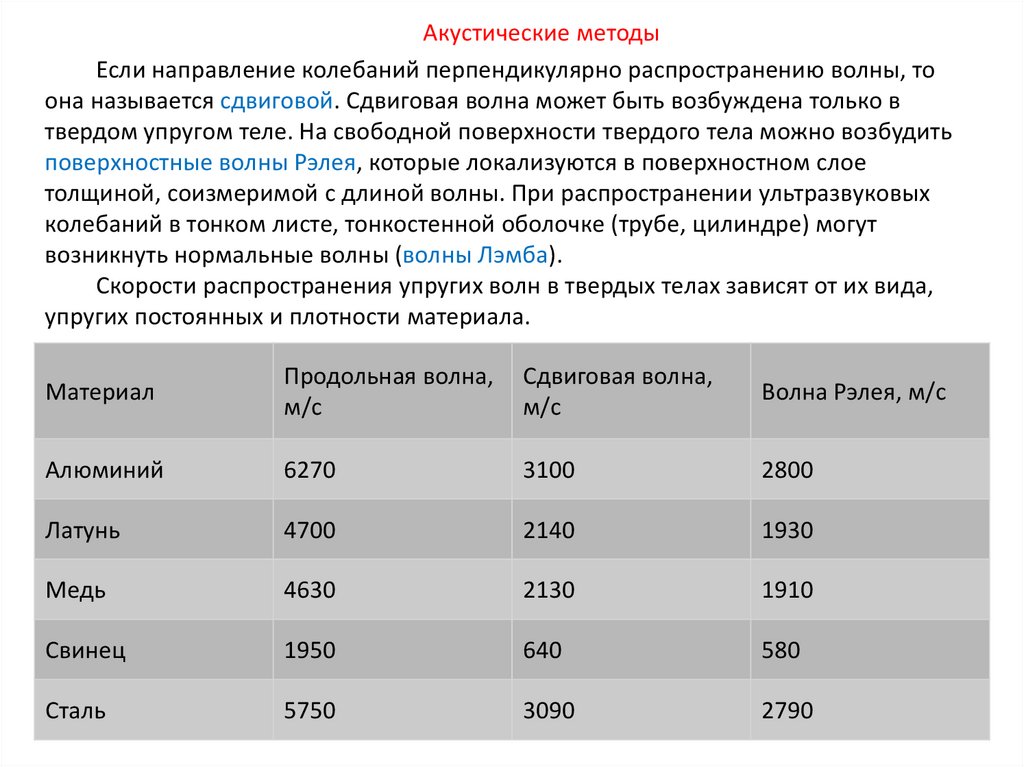

Акустические методыЕсли направление колебаний перпендикулярно распространению волны, то

она называется сдвиговой. Сдвиговая волна может быть возбуждена только в

твердом упругом теле. На свободной поверхности твердого тела можно возбудить

поверхностные волны Рэлея, которые локализуются в поверхностном слое

толщиной, соизмеримой с длиной волны. При распространении ультразвуковых

колебаний в тонком листе, тонкостенной оболочке (трубе, цилиндре) могут

возникнуть нормальные волны (волны Лэмба).

Скорости распространения упругих волн в твердых телах зависят от их вида,

упругих постоянных и плотности материала.

Материал

Продольная волна,

м/с

Сдвиговая волна,

м/с

Волна Рэлея, м/с

Алюминий

6270

3100

2800

Латунь

4700

2140

1930

Медь

4630

2130

1910

Свинец

1950

640

580

Сталь

5750

3090

2790

22.

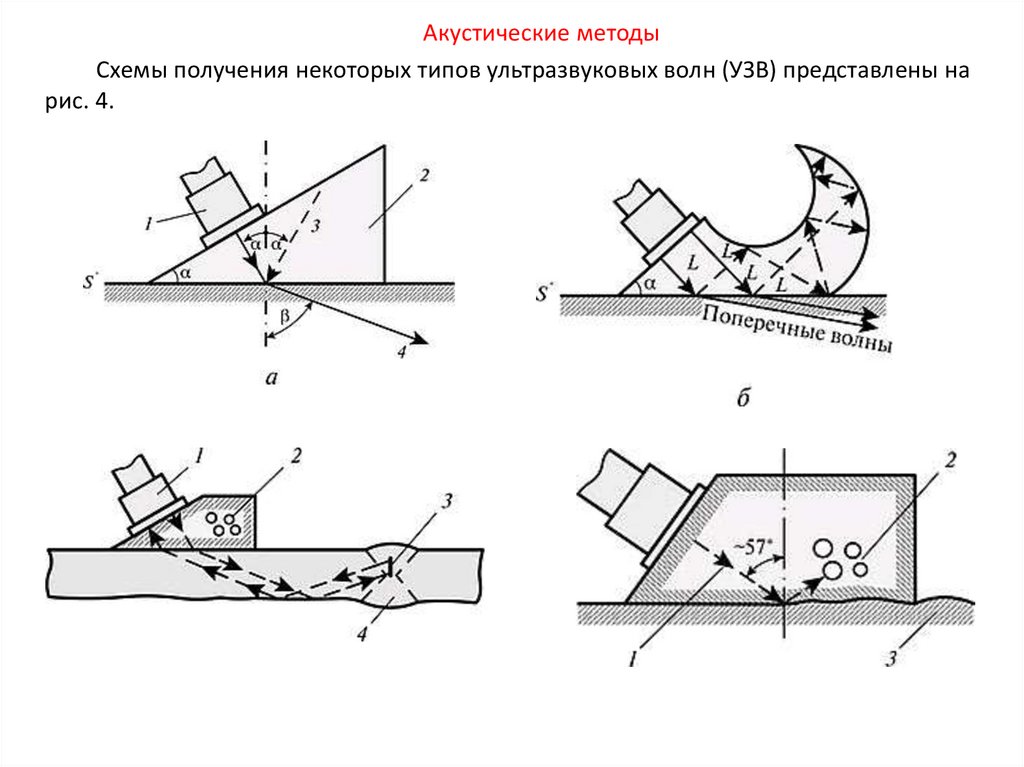

Акустические методыСхемы получения некоторых типов ультразвуковых волн (УЗВ) представлены на

рис. 4.

23.

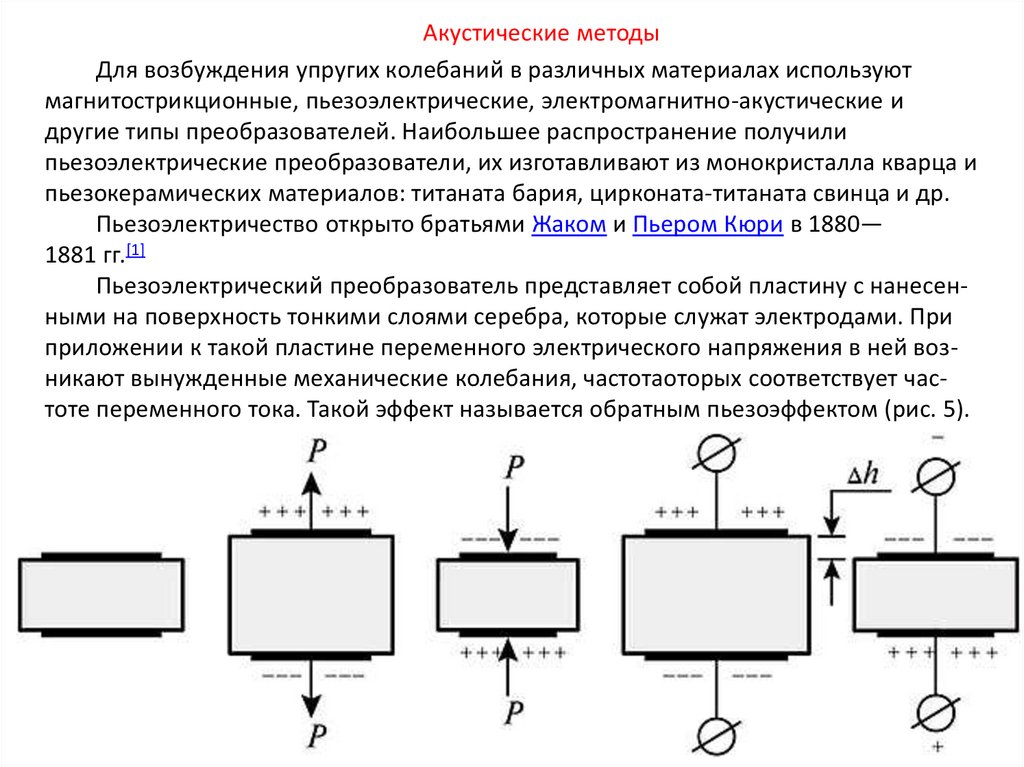

Акустические методыДля возбуждения упругих колебаний в различных материалах используют

магнитострикционные, пьезоэлектрические, электромагнитно-акустические и

другие типы преобразователей. Наибольшее распространение получили

пьезоэлектрические преобразователи, их изготавливают из монокристалла кварца и

пьезокерамических материалов: титаната бария, цирконата-титаната свинца и др.

Пьезоэлектричество открыто братьями Жаком и Пьером Кюри в 1880—

1881 гг.[1]

Пьезоэлектрический преобразователь представляет собой пластину с нанесенными на поверхность тонкими слоями серебра, которые служат электродами. При

приложении к такой пластине переменного электрического напряжения в ней возникают вынужденные механические колебания, частотаоторых соответствует частоте переменного тока. Такой эффект называется обратным пьезоэффектом (рис. 5).

24.

Акустические методыРис. 6 Прямые искательные головки

а — ЦНИИТМАШ; б — ЛЭТИ; в — ВИАМ; 7 — корпус; 2 — контактный винт; 3 —

изоляционные втулки; 4 — контактная пружина; 5 — контактный стержень; 6 —

демпфер; 7 — пьезопластина; 8 — прижимное кольцо; 9 — кольцо; 10 — защитный

металлический колпачок; 11 — прижимающая пружина

25.

Акустические методыЧрезвычайно важным при акустическом контроле является ввод УЗК в

контролируемое изделие с минимальными потерями энергии колебаний в месте

контакта преобразователя с деталью. Это достигается вводом УЗК через тонкий слой

жидкости, например масла, и применением специальных головок. Жидкость для

обеспечения акустического контакта должна быть не слишком густой и не текучей.

При малой вязкости масла не будет акустического контакта, а при повышенной —

энергия акустических колебаний будет значительно снижена в его среде. В

зависимости от температуры воздуха, при которой производится контроль

контактным способом, обычно применяют следующие минеральные масла: МС-20

при температуре +20°С и выше, смесь масел 50% МС-20 и 50% МК-8 (или

трансформаторное) при температуре ниже + 10°С. Чаще всего жидкость наносят

только на контактную площадь искательной головки. Если масло будет нанесено на

всю кромку контролируемой детали, то мелкие трещины могут быть пропущены,

так как масло заполнит их, и ультразвук сможет беспрепятственно пройти вдоль

поверхности, и дефект не обнаружится.

26.

Акустические методыПри контроле строительных конструкций применяют ряд методов

акустического контроля:

27.

Акустические методы1) активные, использующие излучение и прием акустических колебаний;

2) пассивные, основанные только на приеме акустических волн.

Активные методы применяют бегущие волны. На практике используют

методы прохождения, отражения и комбинированные методы.

К методам прохождения относят:

• теневой (основан на регистрации уменьшения амплитуды прошедшей волны

из-за наличия дефекта);

• временной (измерение запаздывания импульсов, вызванного огибанием

дефектов).

Методы отражения:

• эхо-метод (основан на регистрации эхо-сигналов от дефектов);

• реверберационный (основан на анализе времени объемной реверберации —

процесса постепенного затухания звука в контролируемой детали).

В комбинированных методах применяют как отражение, так и прохождение

акустических волн. К комбинированным методам относят:

• зеркально-теневой (измеряют ослабление сигнала, дважды прошедшего

через зону объекта);

• эхо-теневой (анализируют результаты прохождения прошедшей и

отраженной от дефекта волн);

• импедансный (основан на анализе изменения механического импеданса

(раскачки) участка поверхности).

28.

Акустические методыПассивные методы:

• акустико-эмиссионный (основан на анализе излучений упругих волн,

возникающих при динамичной перестройке структуры напряженной детали);

• вибрационно-диагностический (резонансный) (основан на анализе

параметров вибраций детали);

• шумодиагностический (основан на анализе спектра шумов работающего

механизма).

По частотам все акустические методы подразделяют на низкочастотные

(звуковые) — до 100 кГц; ультразвуковые — от сотен килогерц до 50 МГц.

29.

Акустические методыИсполнительные устройства — конвертируют электрическую энергию в

механическую.

Сенсоры (датчики, генераторы), наоборот, конвертируют механическую

энергию в электрическую.

Существуют однослойные, двухслойные и многослойные пьезокристаллы.

Однослойные — под воздействием электричества изменяются в ширину, длину

и толщину. Если их растянуть или сжать, они генерируют электричество.

Двухслойные — могут быть использованы как однослойные, могут сгибаться

или удлиняться. «Сгибатели» создают наибольшую величину перемещения

относительно других видов, а «расширители», будучи более упругими, развивают

гораздо большее усилие при гораздо меньшем перемещении.

Многослойные — развивают наибольшую силу при минимальном

перемещении (изменении формы).

30.

Акустические методыСуществуют и магнитострикционные источники ультразвука. Они состоят из

магнитостриктора 1 (собирается из тонких изолированных друг от друга пластинок

никеля), обладающего свойством под действием магнитного поля сжиматься и

растягиваться. Через катушку 2 пропускается переменный электрический ток (в

источнике волн) или, наоборот, в нем возникает ток (в приёмнике волн).

31.

Акустические методыМагнитострикционный преобразователь

32.

Акустические методыГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности (с

Поправкой) http://docs.cntd.ru/document/1200101539

Промышленность

Промышленность