Похожие презентации:

Зелёный аммиак

1.

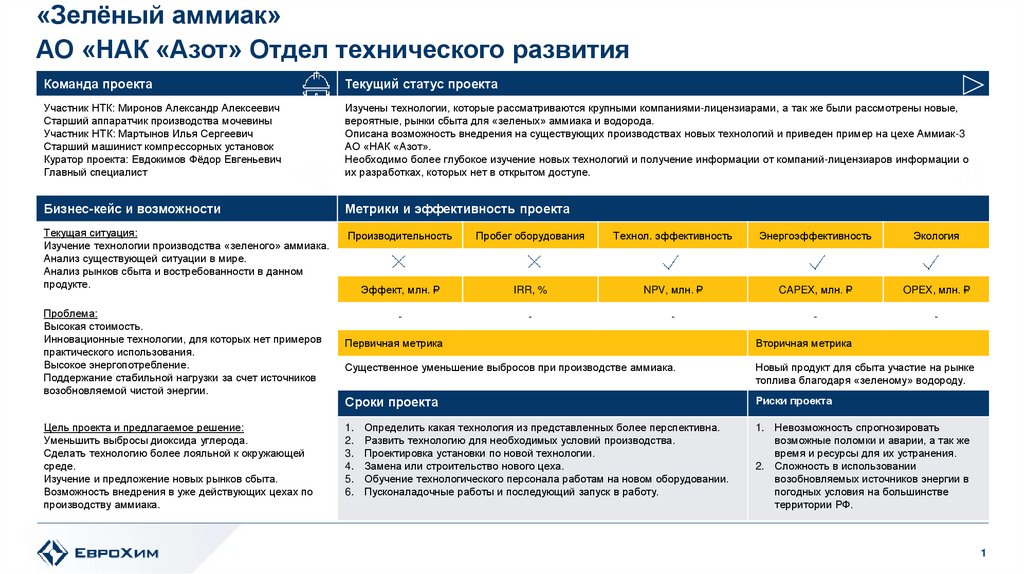

«Зелёный аммиак»АО «НАК «Азот» Отдел технического развития

Команда проекта

Текущий статус проекта

Участник НТК: Миронов Александр Алексеевич

Старший аппаратчик производства мочевины

Участник НТК: Мартынов Илья Сергеевич

Старший машинист компрессорных установок

Куратор проекта: Евдокимов Фёдор Евгеньевич

Главный специалист

Изучены технологии, которые рассматриваются крупными компаниями-лицензиарами, а так же были рассмотрены новые,

вероятные, рынки сбыта для «зеленых» аммиака и водорода.

Описана возможность внедрения на существующих производствах новых технологий и приведен пример на цехе Аммиак-3

АО «НАК «Азот».

Необходимо более глубокое изучение новых технологий и получение информации от компаний-лицензиаров информации о

их разработках, которых нет в открытом доступе.

Бизнес-кейс и возможности

Метрики и эффективность проекта

Текущая ситуация:

Изучение технологии производства «зеленого» аммиака.

Анализ существующей ситуации в мире.

Анализ рынков сбыта и востребованности в данном

продукте.

Производительность

Пробег оборудования

Технол. эффективность

Энергоэффективность

Экология

Эффект, млн. ₽

IRR, %

NPV, млн. ₽

CAPEX, млн. ₽

OPEX, млн. ₽

Проблема:

Высокая стоимость.

Инновационные технологии, для которых нет примеров

практического использования.

Высокое энергопотребление.

Поддержание стабильной нагрузки за счет источников

возобновляемой чистой энергии.

-

-

-

-

-

Цель проекта и предлагаемое решение:

Уменьшить выбросы диоксида углерода.

Сделать технологию более лояльной к окружающей

среде.

Изучение и предложение новых рынков сбыта.

Возможность внедрения в уже действующих цехах по

производству аммиака.

Первичная метрика

Вторичная метрика

Существенное уменьшение выбросов при производстве аммиака.

Новый продукт для сбыта участие на рынке

топлива благодаря «зеленому» водороду.

Сроки проекта

Риски проекта

1.

2.

3.

4.

5.

6.

Определить какая технология из представленных более перспективна.

Развить технологию для необходимых условий производства.

Проектировка установки по новой технологии.

Замена или строительство нового цеха.

Обучение технологического персонала работам на новом оборудовании.

Пусконаладочные работы и последующий запуск в работу.

1. Невозможность спрогнозировать

возможные поломки и аварии, а так же

время и ресурсы для их устранения.

2. Сложность в использовании

возобновляемых источников энергии в

погодных условия на большинстве

территории РФ.

1

2.

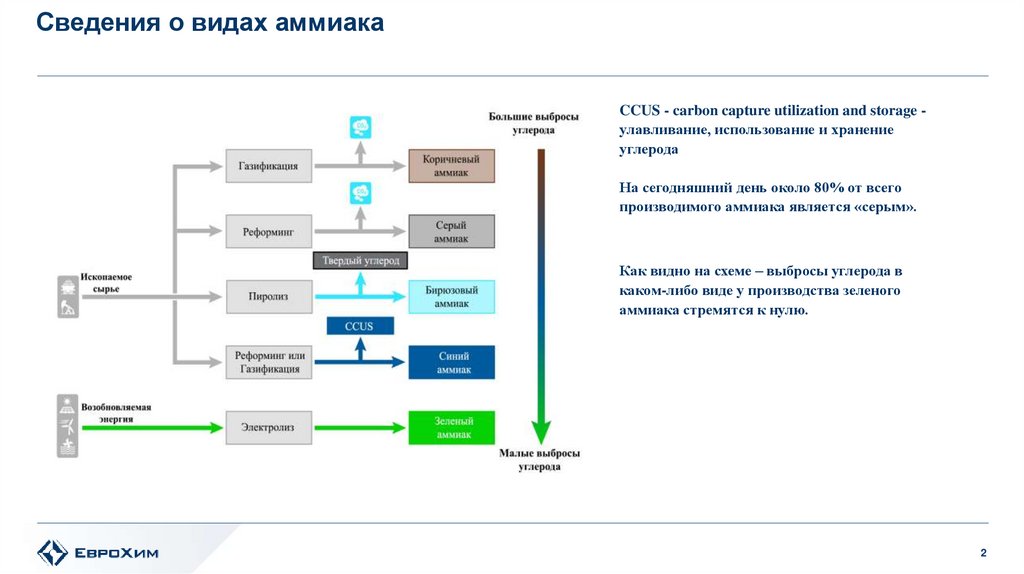

Сведения о видах аммиакаCCUS - carbon capture utilization and storage улавливание, использование и хранение

углерода

На сегодняшний день около 80% от всего

производимого аммиака является «серым».

Как видно на схеме – выбросы углерода в

каком-либо виде у производства зеленого

аммиака стремятся к нулю.

2

3.

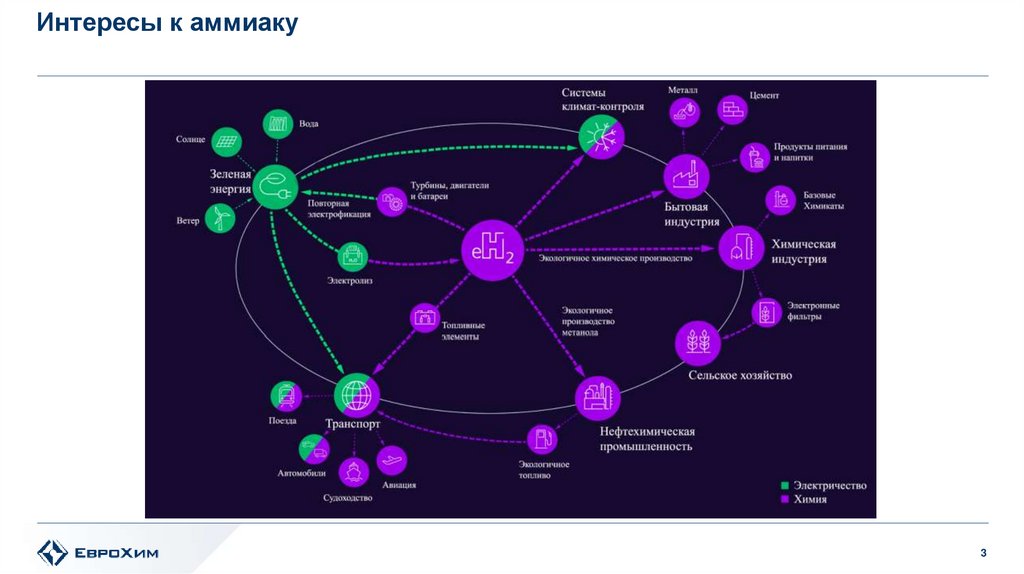

Интересы к аммиаку3

4.

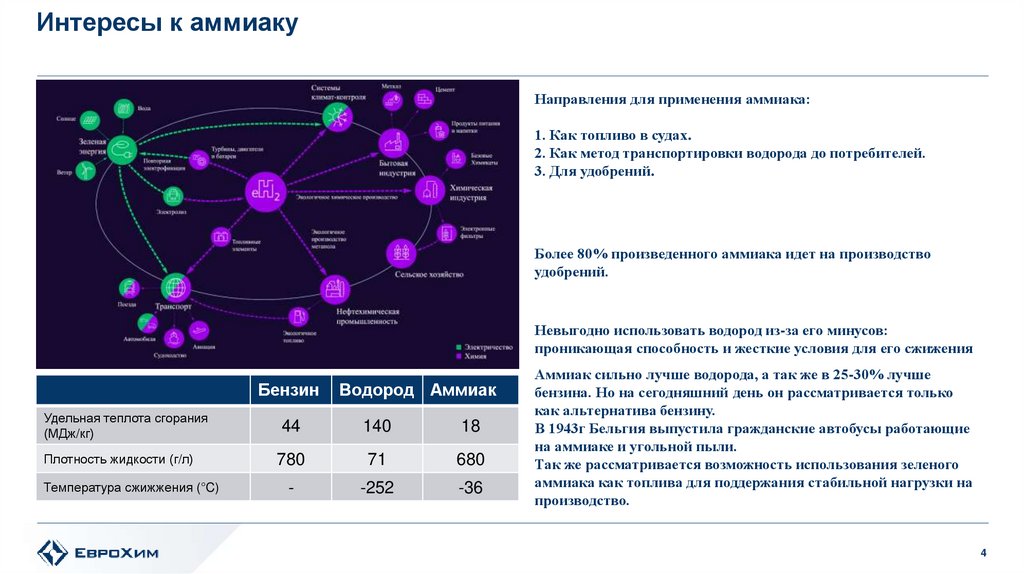

Интересы к аммиакуНаправления для применения аммиака:

1. Как топливо в судах.

2. Как метод транспортировки водорода до потребителей.

3. Для удобрений.

Более 80% произведенного аммиака идет на производство

удобрений.

Невыгодно использовать водород из-за его минусов:

проникающая способность и жесткие условия для его сжижения

Бензин

Водород Аммиак

Удельная теплота сгорания

(МДж/кг)

44

140

18

Плотность жидкости (г/л)

780

71

680

-

-252

-36

Температура сжижжения (°C)

Аммиак сильно лучше водорода, а так же в 25-30% лучше

бензина. Но на сегодняшний день он рассматривается только

как альтернатива бензину.

В 1943г Бельгия выпустила гражданские автобусы работающие

на аммиаке и угольной пыли.

Так же рассматривается возможность использования зеленого

аммиака как топлива для поддержания стабильной нагрузки на

производство.

4

5.

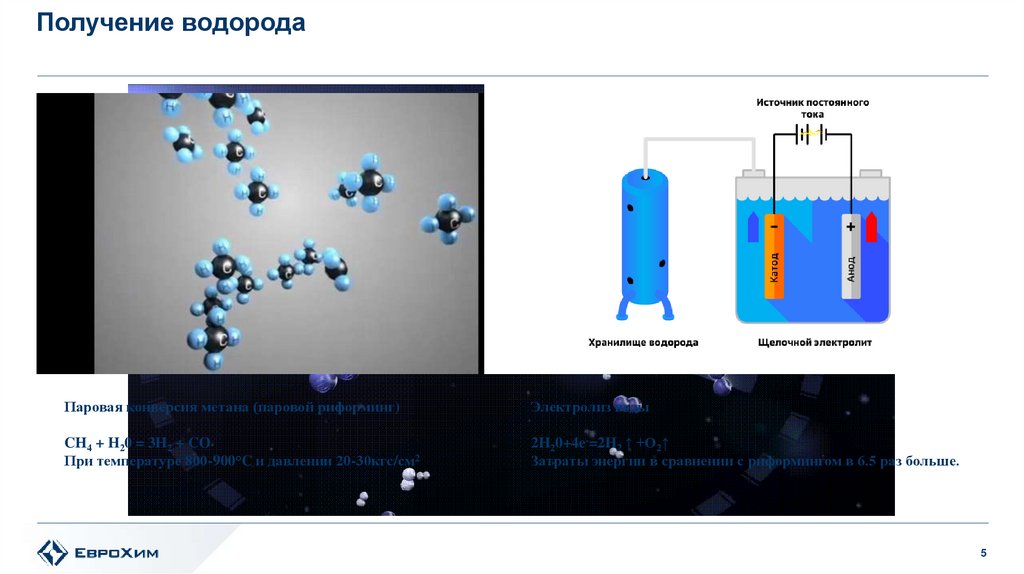

Получение водородаПаровая конверсия метана (паровой риформинг)

Электролиз воды

CH4 + H20 = 3H2 + CO

При температуре 800-900°C и давлении 20-30кгс/см2

2H20+4e-=2H2 ↑ +O2↑

Затраты энергии в сравнении с риформингом в 6.5 раз больше.

5

6.

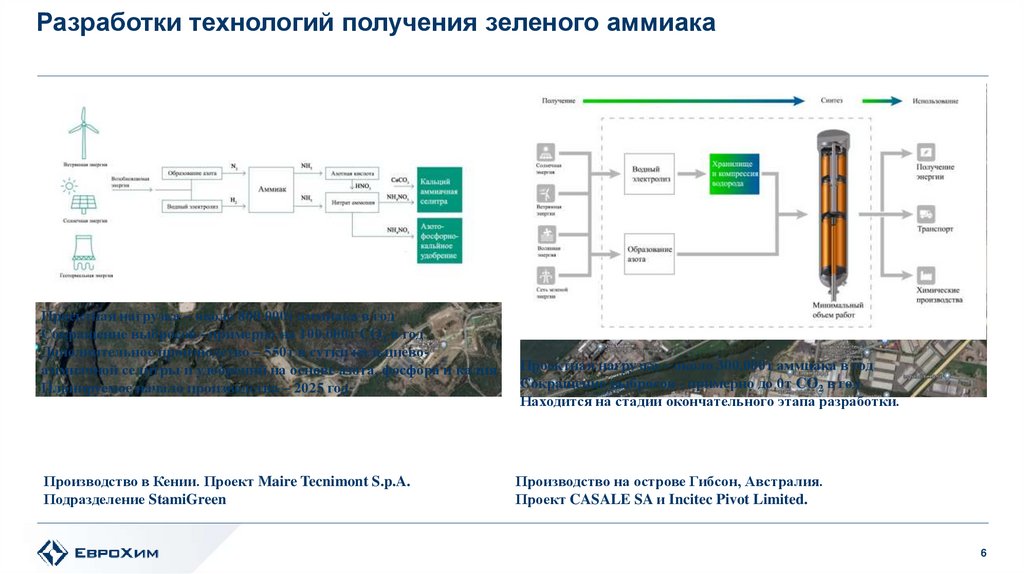

Разработки технологий получения зеленого аммиакаПроектная нагрузка – около 800.000т аммиака в год

Сокращение выбросов - примерно на 100.000т CO2 в год

Дополнительное производство – 550т в сутки кальциевоаммиачной селитры и удобрений на основе азота, фосфора и калия

Планируемое начало производства – 2025 год

Производство в Кении. Проект Maire Tecnimont S.p.A.

Подразделение StamiGreen

Проектная нагрузка – около 300.000т аммиака в год

Сокращение выбросов - примерно до 0т CO2 в год

Находится на стадии окончательного этапа разработки.

Производство на острове Гибсон, Австралия.

Проект CASALE SA и Incitec Pivot Limited.

6

7.

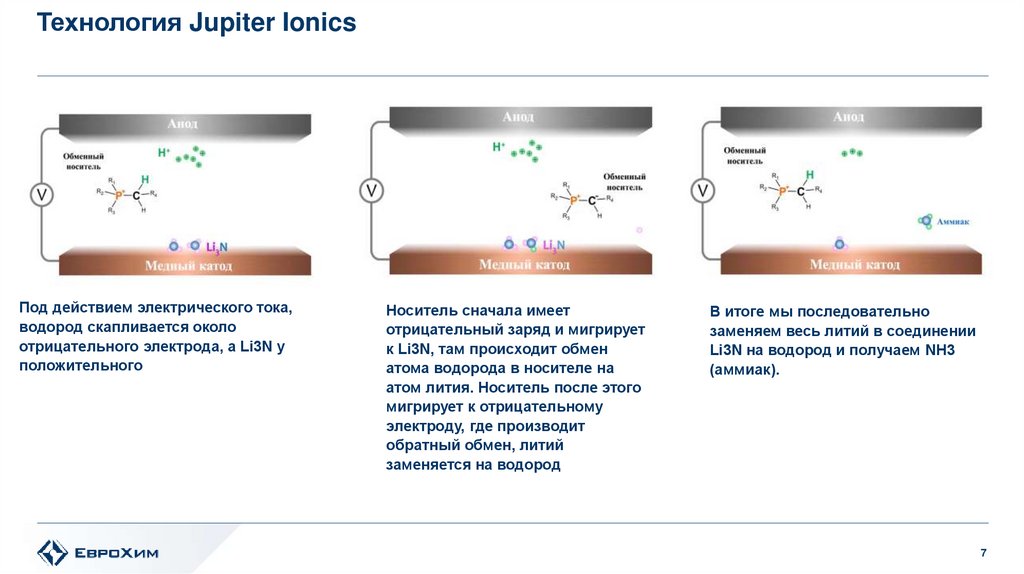

Технология Jupiter IonicsПод действием электрического тока,

водород скапливается около

отрицательного электрода, а Li3N у

положительного

Носитель сначала имеет

отрицательный заряд и мигрирует

к Li3N, там происходит обмен

атома водорода в носителе на

атом лития. Носитель после этого

мигрирует к отрицательному

электроду, где производит

обратный обмен, литий

заменяется на водород

В итоге мы последовательно

заменяем весь литий в соединении

Li3N на водород и получаем NH3

(аммиак).

7

8.

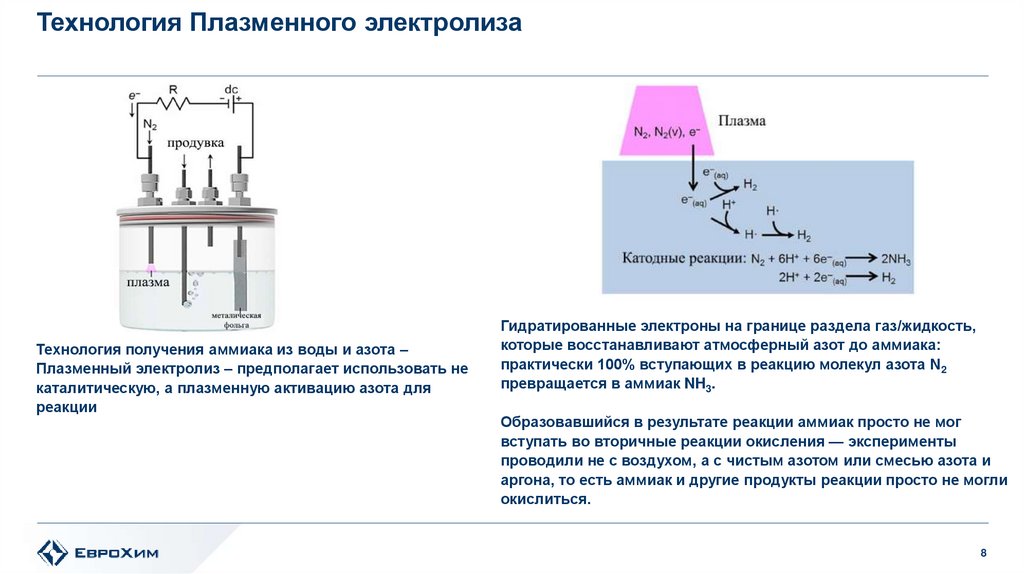

Технология Плазменного электролизаТехнология получения аммиака из воды и азота –

Плазменный электролиз – предполагает использовать не

каталитическую, а плазменную активацию азота для

реакции

Гидратированные электроны на границе раздела газ/жидкость,

которые восстанавливают атмосферный азот до аммиака:

практически 100% вступающих в реакцию молекул азота N2

превращается в аммиак NH3.

Образовавшийся в результате реакции аммиак просто не мог

вступать во вторичные реакции окисления — эксперименты

проводили не с воздухом, а с чистым азотом или смесью азота и

аргона, то есть аммиак и другие продукты реакции просто не могли

окислиться.

8

9.

Выводы1. Снижение выбросов углекислого газа

2. Уменьшение влияния на окружающую среду

3. Более безопасное производство

4. Ближайшие 5 – 10 лет появятся новые мощности и заменят

устоявшийся процесс

9

10.

Спасибо за внимание10

Химия

Химия