Похожие презентации:

Современные методы переработки полимерных материалов

1.

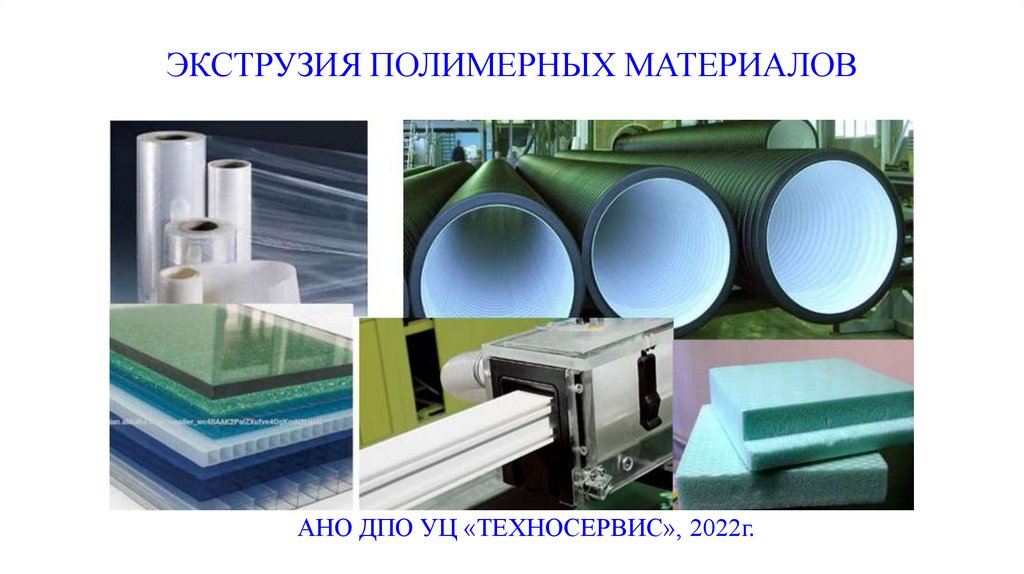

ЭКСТРУЗИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВОбучающий курс

Предназначен для студентов, обучающихся по направлениям подготовки

«Химическая технология» (бакалавриат) и «Химическая технология»

(магистратура), изучающих дисциплины «Расчет и конструирование изделий из

полимеров и оснастки», «Разработка конструкции и расчет технологической

оснастки».

Содержит необходимый материал для глубокого усвоения курсов специальных

дисциплин магистров и дисциплин профессионального цикла бакалавров

направления «Химическая технология» всех форм обучения.

Рекомендовано для формирования профессиональных компетенций в

соответствии с ФГОС 3-го поколения.

АНО ДПО УЦ «ТЕХНОСЕРВИС», 2022г.

2.

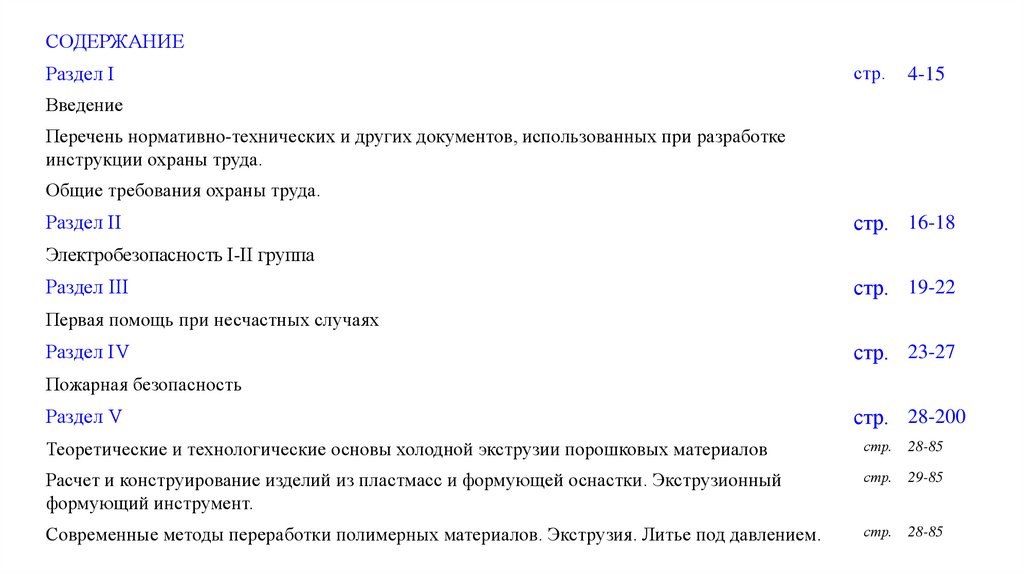

СОДЕРЖАНИЕРаздел I

стр.

4-15

Введение

Перечень нормативно-технических и других документов, использованных при разработке

инструкции охраны труда.

Общие требования охраны труда.

Раздел II

стр. 16-18

Электробезопасность I-II группа

Раздел III

стр. 19-22

Первая помощь при несчастных случаях

Раздел IV

стр. 23-27

Пожарная безопасность

Раздел V

стр. 28-200

Теоретические и технологические основы холодной экструзии порошковых материалов

стр.

28-85

Расчет и конструирование изделий из пластмасс и формующей оснастки. Экструзионный

формующий инструмент.

стр.

29-85

Современные методы переработки полимерных материалов. Экструзия. Литье под давлением.

стр.

28-85

3.

УЧЕБНЫЙ ПЛАН−

−

−

−

−

−

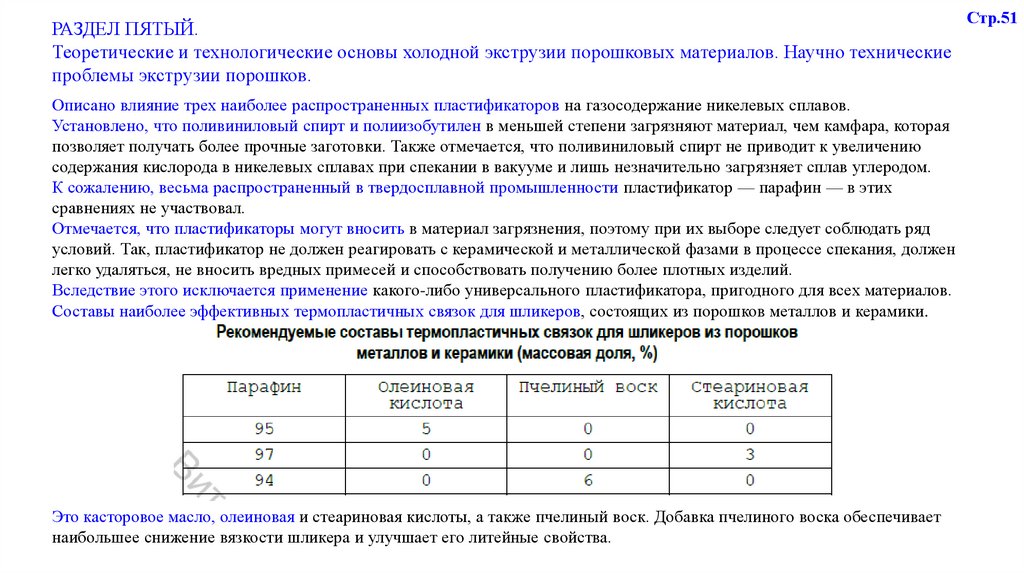

−

−

−

−

охрана труда;

пожарная безопасность;

электробезопасность;

оказание первой помощи пострадавшим;

теоретические и технологические основы холодной экструзии порошковых

материалов;

расчет и конструирование изделий из пластмасс и формующей оснастки;

экструзионный формующий инструмент;

современные методы переработки полимерных материалов;

вопросы для проверки знаний (ЭОМ-З) по профессии машинист экструдера;

экзаменационные билеты для аттестации машинистов экструдера.

4.

РАЗДЕЛ ПЕРВЫЙ.Введение.

Экструзия (от англ. extrusion — выталкивание, выдавливание): технологический процесс — метод и процесс получения

изделий из полимерных материалов (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей,

металлов) путём продавливания расплава материала через формующее отверстие в экструдере.

Экструзия – непрерывный технологический процесс получения изделий определенной формы путем продавливания

расплава полимерного материала через формующее отверстие.

При изготовлении изделий методом экструзии в полимерах протекают в основном физические процессы, например

переход полимера из одного физического или фазового состояния в другое.

К химическим процессам, протекающим при экструзии, можно отнести термическую и механическую деструкцию

полимеров, обусловленную соответственно высокими температурами и большими сдвиговыми напряжениями,

возникающими при течении расплава полимера в рабочих узлах экструдера и формующей головки.

При обеспечении определенных технологических параметров эти химические процессы могут быть сведены к

минимуму или полностью исключены.

Прессование и спекание порошков и гранул дает возможность получать заготовки, по форме максимально

приближенные к готовому изделию и, в некоторых случаях, полностью избежать механической обработки.

Различают дискретные (свойство, противопоставляемое непрерывности, прерывистость) и непрерывные методы

формования порошковых материалов.

Непрерывные методы формования отличаются повышенной производительностью и легче поддаются автоматизации.

Они основаны на прокатке или экструзии материала. Прокаткой получают изделия и заготовки из пластичных

металлических порошков, обладающих хорошей прессуемостью.

Экструзию используют для формования длинномерных изделий различного профиля.

Основные методы реализации — мундштучное и шнековое прессование — отличаются легкостью автоматизации и

высокой производительностью.

Стр.4

5.

РАЗДЕЛ ПЕРВЫЙ.Введение.

В зависимости от температуры формуемого материала различают горячую и холодную экструзию.

Горячая экструзия осуществляется при температурах, соответствующих максимальной пластичности материала.

Этим методом прессуют пластичные металлы, как в литом, так и в измельченном состоянии.

Холодной экструзией формуют пластифицированные измельченные материалы при комнатной температуре или с

небольшим нагревом.

Пластификаторы - это вещества, которые вводят в состав полимерных материалов для придания (или повышения)

эластичности или пластичности при переработке и эксплуатации.

Пластификаторы облегчают диспергирование (тонкое измельчение твёрдых тел или жидкостей, в результате чего

получают порошки, суспензии, эмульсии) ингредиентов, снижают температуру технологической обработки композиций,

улучшают морозостойкость полимеров, но иногда ухудшают их теплостойкость. Некоторые пластификаторы могут

повышать огне-, свето- и термостойкость полимеров.

Общие требования к пластификаторам: хорошая совместимость с полимером, низкая летучесть, отсутствие запаха,

химическая инертность, стойкость к экстракции из полимера жидкими средами, например, маслами, моющими

средствами.

Наиболее распространенные пластификаторы: сложные эфиры, например, диоктилфталат, диметилфталат,

дибутилфталат, дибутилсебацинат, диоктиладипинат, диоктилсебацинат, диизобутилфталат, 2-этилгексил, эфиры

фталевой и тримеллитовой кислоты, сложные эфиры ортофосфорной кислоты.

Используются также минеральные и невысыхающие растительные масла, эпоксидированное соевое масло,

хлорированные парафины и др.

Количество пластификатора в композиции — от 1-2 до 100 % (от массы полимера).

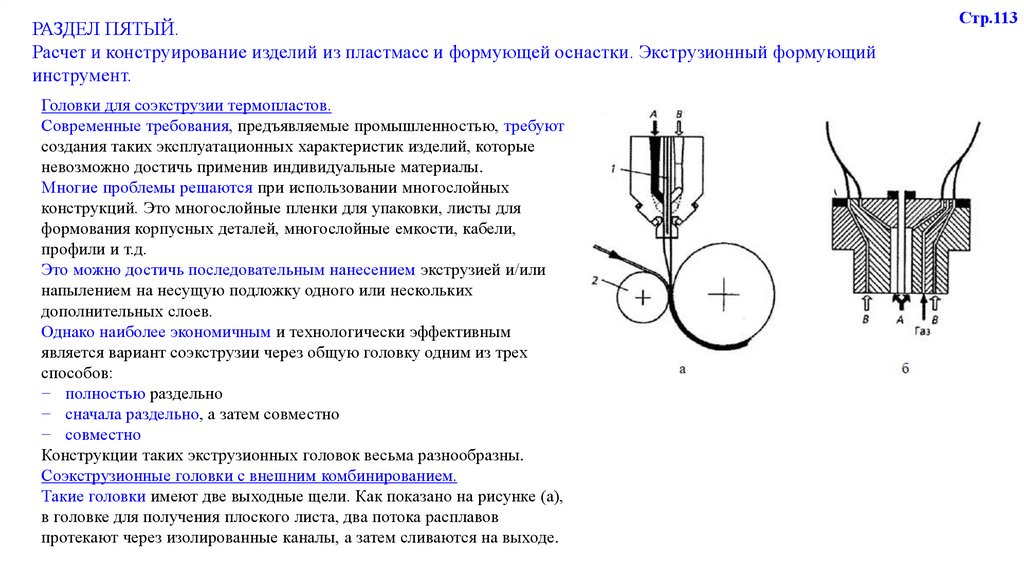

Основной потребитель пластификаторов — промышленность пластмасс (около 70 % общего объёма производства

пластификаторов расходуется на изготовление пластиката)

Стр.5

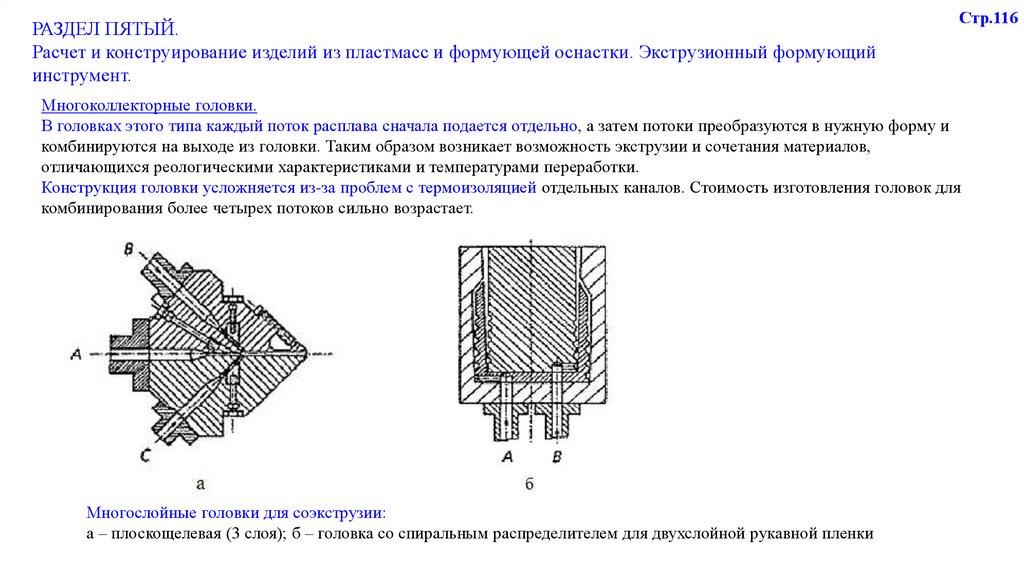

6.

РАЗДЕЛ ПЕРВЫЙ.Введение.

Перед спеканием пластификатор удаляют из прессовки. Метод универсален, экономичен и высокопроизводителен.

Холодная экструзия позволяет получать изделия сложной формы без механической обработки.

Экструзию используют в разных отраслях промышленности:

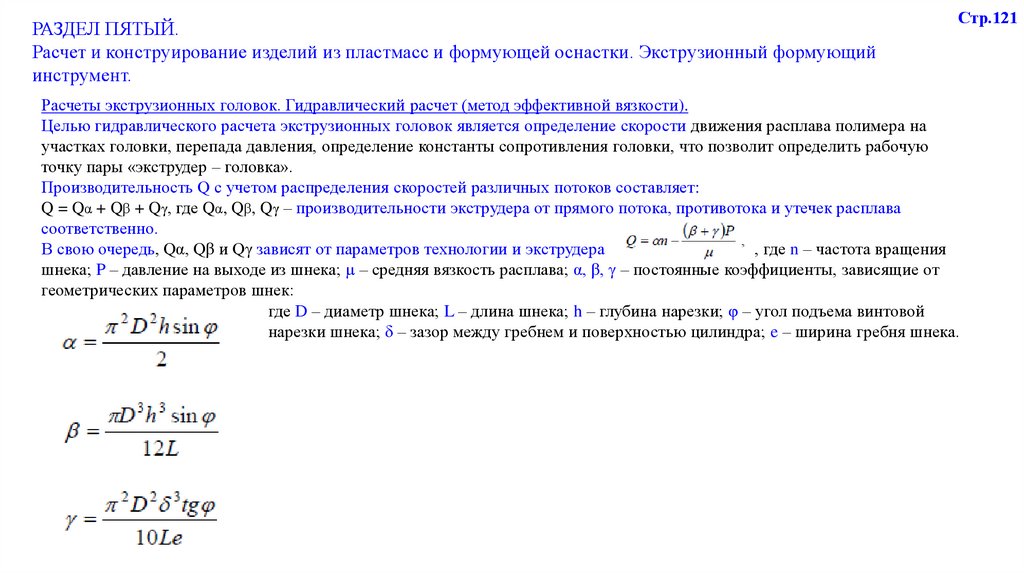

− пищевой (изготовление колбас)

− химической (формование термопластов)

− строительной (керамические трубы)

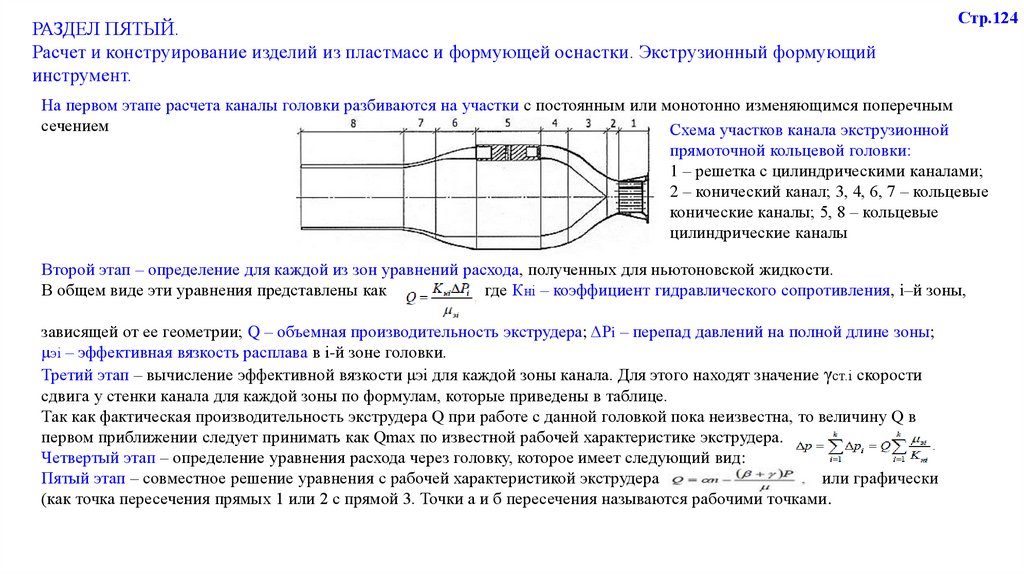

− металлургии

Способы экструзии классифицируют по следующим признакам:

− температуре формования

− структуре и состоянию материала

− степени стационарности процесса

− методу реализации

Обрабатываемый материал может находиться в компактном (беспористом или сжатом), измельченном (порошковом,

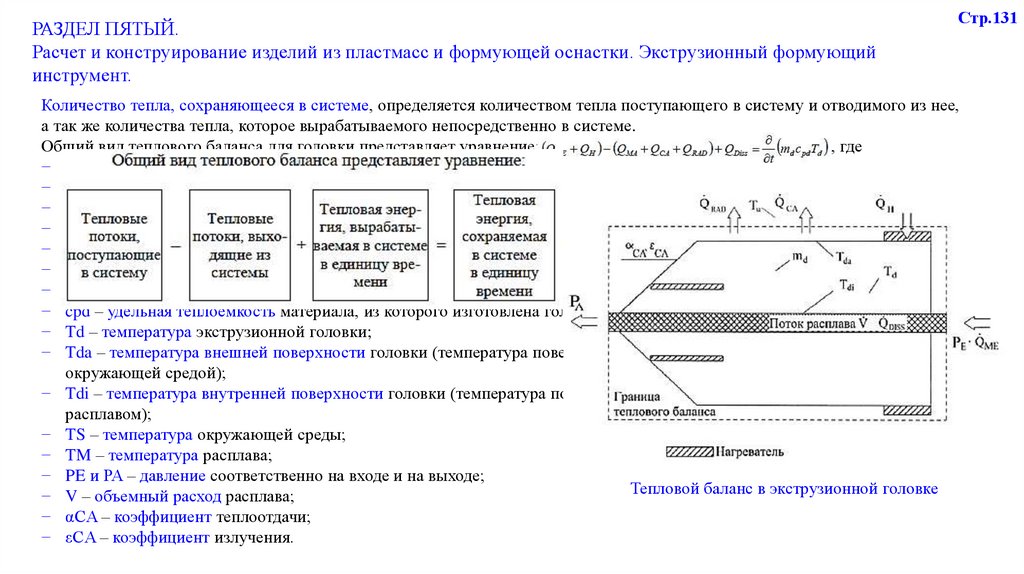

гранулированном) и жидком состояниях.

Каждое из этих состояний характеризуется определенными макро- и микроструктурами.

По степени стационарности процесс экструзии бывает:

− дискретным

− циклическим

− непрерывным

Основные методы реализации экструзии: мундштучное прессование, формование на шнековых и дисковых прессах,

обработка материалов на узкоспециализированных устройствах.

Комбинация этих признаков позволяет достаточно полно охарактеризовать выбранный способ формования.

Стр.6

7.

Стр.7РАЗДЕЛ ПЕРВЫЙ.

Перечень нормативно-технических и других документов, использованных при разработке инструкции охраны труда.

1. Межотраслевые правила по охране труда при переработке пластмасс (ПОТ РМ 028-2003).

2. Правила по охране труда при использовании химических веществ (ПОТ РМ-004-97).

3. Межотраслевые правила по охране труда при эксплуатации электроустановок (ПОТ РМ-016-2001).

4. Требования безопасности при производстве работ с применением ручных инструментов (сборник

нормативных документов). - М.: НИЦ «Норматив-Информ», 2004.

5. Правила пожарной безопасности в Российской Федерации (ППБ 01-03).

6. Межотраслевая инструкция по оказанию первой помощи при несчастных случаях на производстве.

- М.: НЦ ЭИАС, 2005.

7. Перечни вредных и (или) опасных производственных факторов и работ, при выполнении которых

проводятся предварительные и периодические медицинские осмотры (обследования), и порядок

проведения этих осмотров (обследований), утвержденные Минздравом РФ от 16.08.04 № 83.

8. Правила обеспечения работников специальной одеждой, специальной обувью и другими

средствами индивидуальной защиты, утвержденные постановлением Минтруда России

от18.12.98№51.

8.

РАЗДЕЛ ПЕРВЫЙ.Общие требования охраны труда.

Машинист (оператор) экструдера - это профессия повышенной

опасности, к которой предъявляются дополнительные требования

безопасности труда, включающие в себя специальные требования по

обучению, аттестации, допуску к самостоятельной работе,

инструктажу по охране труда и периодической проверке знаний по

профессии и безопасности труда.

К выполнению работы по профессии машинист экструдера

допускаются работники не моложе 18 лет, имеющие необходимую

теоретическую и практическую подготовку, прошедшие вводный и

первичный на рабочем месте инструктажи по охране труда, обучение

и проверку знании по безопасности труда, аттестованные комиссией

и получившие допуск к самостоятельной работе.

Машинист экструдера должен периодически, не реже одного раза в

год проходить проверку знаний требований охраны труда и получить

допуск к работам повышенной опасности.

Машинист экструдера, независимо от квалификации и стажа работы,

не реже одного раза в три месяца должен проходить повторный

инструктаж по охране труда.

В случае нарушения требований безопасности труда, при перерыве в

работе более чем на 30 календарных дней, он должен пройти

внеплановый инструктаж.

Машинист экструдера должен пройти обучение и проверку знаний

норм и правил работы в электроустановках и получить

соответствующую группу по электробезопасности.

Стр.8

Машинист экструдера, допущенный к самостоятельной

работе, должен знать:

− технологию процесса экструзии и правила его

регулирования;

− физико-химические свойства используемого сырья

− устройство и принцип работы обслуживаемого

оборудования

− правила пользования контрольно-измерительными

приборами

− правила пользования мерительным инструментом

− правила опудривания.

− правила наладки механизмов экструдера и экструзионной

роторной линии на синхронную работу

− схему электропитания агрегата экструдера

− правила работы с подъемно-транспортными механизмами

− требования, предъявляемые к качеству выпускаемых

материалов и изделий

− государственные стандарты и технические условия на

изготовленные материалы и изделия

− правила, нормы и инструкции по охране труда

− способы оказания первой помощи при несчастных

случаях.

9.

РАЗДЕЛ ПЕРВЫЙ.Общие требования охраны труда.

Стр.9

Машинист экструдера, направленный для участия в

Если с кем-либо из работников произошел несчастный

несвойственных его профессии работах должен пройти целевой случай, то пострадавшему необходимо оказать первую

инструктаж по безопасному выполнению предстоящих работ.

помощь, сообщить о случившемся непосредственному

Машинисту экструдера запрещается пользоваться

руководителю и сохранить обстановку происшествия, если

инструментом, приспособлениями и оборудованием,

это не создает опасности для окружающих. А в случае

безопасному обращению с которым он не обучен.

невозможности сохранить обстановку без изменений,

Во время работы на машиниста экструдера могут оказывать

произвести фото-видео фиксацию места происшествия.

неблагоприятное воздействие, в основном, следующие опасные Машинист экструдера, при необходимости должен уметь

и вредные производственные факторы:Машинист экструдера, допустивший

оказать первую

помощь

нарушение

или пострадавшему, пользоваться

− повышенная концентрация содержания

вредных веществ

в инструкции

медицинской

аптечкой.

невыполнение

требований

по охране

труда,

воздухе рабочей зоны;

Машинист

экструдера обязан соблюдать трудовую и

рассматривается, как нарушитель

производственной

− не огражденные движущиеся частидисциплины

экструдера; и может быть привлечен

производственную

дисциплину, правила внутреннего

к дисциплинарной

− незащищенные токоведущие частиответственности,

электрооборудования

трудового

распорядка.- и к

а в зависимости

от последствий

экструдера;

Для предупреждения возможности возникновения пожара

уголовной.

− электрический ток, путь которого вЕсли

случае

замыкания

на с причинением

машинист экструдера

должен соблюдать требования

нарушение

связано

материального

нетоковедущие части (например, корпус

оборудования)

пожарной безопасности;

курить разрешается только в

ущерба,

то виновный может привлекаться

к материальной

может пройти через тело человека;ответственности в установленном

специально

отведенных местах.

порядке.

− разряды статического электричества;

Машинист экструдера должен уметь пользоваться в случае

− недостаточная освещенность рабочего места.

возникновения пожара первичными средствами

Для предупреждения возможности заболеваний машинисту

пожаротушения (ручными переносными огнетушителями).

экструдера следует соблюдать правила личной гигиены, в том

числе, перед приемом пищи необходимо тщательно мыть руки с

мылом.

10.

РАЗДЕЛ ПЕРВЫЙ.Общие требования охраны труда. Требования охраны труда перед началом работы.

Стр.10

Перед началом работы машинист экструдера должен надеть специальную одежду, специальную обувь и другие средства

индивидуальной защиты.

Специальная одежда должна быть соответствующего размера, чистой и не стеснять движений.

Прежде чем приступать к работе следует проверить состояние рабочего места; если оно не убрано или загромождено,

необходимо принять меры к очистке и привести его в порядок; кроме того, нужно убедиться в наличии свободного подхода к

рабочему месту, а также исправности пола в рабочей зоне.

Поверхность пола должна быть сухой, чистой, гладкой.

Перед начатом работы машинист экструдера должен осмотреть обслуживаемое оборудование и убедиться в его исправности.

Перед началом работы машинист экструдера должен проверить:

− работу вентиляционной системы;

− наличие защитных ограждений на движущихся частях оборудования экструдера;

− проверить целостность изоляции токоведущих проводов;

− наличие и исправность соединения металлических корпусов оборудования экструдера с шиной защитного заземления.

Прежде, чем пустить в ход оборудование, машинисту экструдера следует предварительно удостовериться в том, что системы

безопасности находятся в работоспособном состоянии.

Для предупреждения загрязнения воздуха рабочей зоны вредными химическими веществами экструдер должен быть

оснащен устройством местной вытяжной вентиляции.

Перед началом работы машинисту экструдера нужно убедиться в достаточности и равномерности освещения рабочей зоны.

Перед каждым включением экструдера необходимо убедиться в том, что никто не находится в опасной зоне действия

оборудования.

Машинист экструдера должен лично убедиться в том, что все меры, необходимые для обеспечения безопасности выполнены.

Машинист экструдера не должен приступать к работе, если у него имеются сомнения в обеспечении безопасности при

выполнении предстоящей работы.

11.

РАЗДЕЛ ПЕРВЫЙ.Общие требования охраны труда. Требования охраны труда во время работы.

Все операции по наладке и эксплуатации экструдера машинист должен выполнять в соответствии с инструкцией по

эксплуатации оборудования.

Во время работы машинист экструдера должен вести себя спокойно и выдержанно, избегать конфликтных ситуаций,

которые могут вызвать нервно-эмоциональное напряжение и отразиться на безопасности труда.

Во время работы машинисту экструдера следует быть внимательным, не отвлекаться от выполнения своих обязанностей.

Машинисту экструдера не разрешается оставлять свое рабочее место; это допускается только с разрешения

непосредственного руководителя.

Машинист экструдера не должен оставлять работающее оборудование без присмотра.

Машинист экструдера должен выполнять только ту работу, которая ему поручена; если машинисту недостаточно хорошо

известен безопасный способ выполнения работы, он должен обратиться за разъяснением к непосредственному

руководителю.

Во время работы машинисту экструдера необходимо быть внимательным и соблюдать аккуратность для обеспечения

своей безопасности.

Для предупреждения ожогов головки экструдеров должны иметь надежную теплоизоляцию наружных поверхностей с

тем, чтобы температура их поверхностей не превышала 45 °С.

Места возможных выбросов расплавленного материала пластмасс (например, зона головки экструдера) должны быть

оборудованы защитными экранами.

Машинисту экструдера следует выполнять работы специально предназначенным для этого инструментом.

Недопустимо, чтобы из карманов машиниста экструдера высовывались какие-либо предметы (например, инструмент).

Для предупреждения случаев травматизма не следует работать в украшениях (браслетах, кольцах, цепочках и т.п.),

которые могут зацепиться за оборудование экструдера; длинные волосы нужно убрать под специальную сетку для волос.

Машинист экструдера не должен нарушать установленный для него режим работы и отдыха.

Стр.11

12.

РАЗДЕЛ ПЕРВЫЙ.Общие требования охраны труда. Требования охраны труда во время работы.

Стр.12

Во время работы машинисту экструдера необходимо минимально использовать ручной труд, предупреждать перенапряжение

внимания и утомления.

Во время работы экструдера около него не должны находиться люди, непосредственно не занятые в работе.

Рабочее место машиниста экструдера не должно быть загромождено посторонними предметами; проходы не следует

загромождать.

Рабочее место и проходы к нему нужно содержать в чистоте и порядке и не загромождать их.

Чистку и смазку движущихся частей оборудования экструдера можно производить только при полной его остановке и

выключенном электродвигателе.

Запрещаются демонтаж и какие-либо манипуляции с защитными и предохранительным и устройствами.

Во время работы машинисту экструдера следует обращать внимание на необычные посторонние шумы.

При переноске

любых

грузов на

следует

соблюдать

установленные

нормыонперемещения

тяжестей вручную.

Инструмент

нужно

размещать

рабочем

месте таким

образом, чтобы

не мешал во (для

времямужчин

работы,и иженщин)

исключалась

При переноске

возможность

еготяжестей

падения. на расстояние до 25 м для мужчин допускается максимальная нагрузка 50 кг.

Женщинам разрешается

поднимать иматериалы

переноситьследует

тяжести

вручную:

Поступающие

в цех для переработки

транспортировать

и разгружать с применением средств механизации.

− постоянно в течение рабочей смены - массой не более 7 кг;

− периодически (до 2-х раз в час) при чередовании с другой работой - массой не более 10 кг.

При

постоянном приготовлении

смесейподаваться

компонентов

необходимо

использовать

весы, дозаторы

другие

Перерабатываемые

материалы должны

к месту

переработки

по мереавтоматические

потребности, готовая

продукцияили

должна

приспособления.

своевременно отправляться на склад.

Запас

исходных загромождение

пылящих материалов

на рабочем

месте не должен

превышать

одной смены.

Не допускается

рабочего

места машиниста

экструдера

сырьем,потребности

готовой продукцией

и тарой.

Места

сбора

готовой

продукции

до

вывоза

ее

на

склад

должны

быть

обеспечены

местными

вытяжными

Загрузка бункера экструдера сырьем должна осуществляться по возможности механическим способом. устройствами.

Во избежание травмирования головы, машинисту экструдера нужно быть особенно внимательным при передвижении возле

низкорасположенных частей оборудования или элементов конструкции помещения.

Во избежание несчастных случаев машинисту экструдера запрещается касаться токоведущих частей электрооборудования, а

также нетоковедущих частей, которые в результате замыкания на корпус могут случайно оказаться под напряжением.

13.

РАЗДЕЛ ПЕРВЫЙ.Общие требования охраны труда. Требования охраны труда в аварийных ситуациях.

В случае обнаружения нарушений требований охраны труда, которые создают угрозу здоровью или личной

безопасности, машинист экструдера должен обратиться к руководителю работ и сообщить ему об этом; до устранения

угрозы следует прекратить работу и покинуть опасную зону.

При освобождении экструдера от горячих полимерных материалов (например, при аварии, выходе брака, остановке

машины) сброс материала должен осуществляться в специально предназначенные для этого передвижные емкости с

крышками и вывозиться из цеха в специально установленное для этого место.

При несчастном случае, внезапном заболевании необходимо немедленно оказать первую помощь пострадавшему,

вызвать врача или помочь доставить пострадавшего к врачу, а затем сообщить руководителю о случившемся.

Машинист экструдера должен уметь оказывать первую помощь при ранениях, при этом он должен знать, что всякая рана

легко может загрязниться микробами, находящимися на ранящем предмете, коже пострадавшего, а также в пыли, на

руках оказывающего помощь и на грязном перевязочном материале.

Оказывая первую помощь при ранении, необходимо соблюдать следующие правила:

− нельзя промывать рану водой или даже каким-либо лекарственным веществом

− засыпать порошком и смазывать мазями, так как это препятствует заживлению раны, вызывает нагноение и

способствует занесению в нее грязи с поверхности кожи

− нужно осторожно снять грязь с кожи вокруг раны, очищая ее от краев раны наружу, чтобы не загрязнять рану

− очищенный участок кожи нужно смазать йодом и наложить повязку

Для оказания первой помощи при ранении необходимо:

− вскрыть имеющийся в аптечке перевязочный пакет

− при наложении перевязочного материала не следует касаться руками той его части, которая должна быть наложена

непосредственно на рану

− если перевязочного пакета почему-либо не оказалось, то для перевязки можно использовать чистый платок, чистую

ткань и т.п.; накладывать вату непосредственно на рану нельзя.

Стр.13

14.

РАЗДЕЛ ПЕРВЫЙ.Общие требования охраны труда. Требования охраны труда в аварийных ситуациях.

Стр.14

− на то место ткани, которое накладывается непосредственно на рану, нужно накапать несколько капель йода, чтобы получить

пятно размером больше раны, а затем положить ткань на рану

− оказывающий помощь должен вымыть руки или смазать пальцы йодом

− прикасаться к самой ране даже вымытыми руками не допускается

Первая помощь пострадавшему должна быть оказана немедленно и непосредственно на месте происшествия, сразу же после

устранения причины, вызвавшей травму.

Если произошла травма вследствие воздействия электрического тока, то меры оказания первой помощи зависят от состояния, в

котором находится пострадавший после освобождения его от действия электрического тока:

Если пострадавший находится в сознании, но до этого был в состоянии обморока, его следует уложить в удобное положение и до

прибытия врача обеспечить полный покой, непрерывно наблюдая за дыханием и пульсом.

Ни в коем случае нельзя позволять пострадавшему двигаться.

Если пострадавший находится в бессознательном состоянии, но с сохранившимся устойчивым дыханием и пульсом, его следует

удобно уложить, расстегнуть одежду, создать приток свежего воздуха, дать понюхать нашатырный спирт, обрызгать водой и

обеспечить полный покой.

Если пострадавший плохо дышит (очень редко и судорожно), ему следует делать:

− искусственное дыхание и массаж сердца

− при отсутствии у пострадавшего признаков жизни (дыхания и пульса) нельзя считать его мертвым, искусственное дыхание

следует производить непрерывно как до, так и после прибытия врач

− решение о бесцельности дальнейшего проведения искусственного дыхания решает врач.

При обнаружении пожара или признаков горения (задымление, запах гари, повышение температуры и т.п.) оператор обязан

немедленно уведомить об этом пожарную охрану по телефону 01.

До прибытия пожарной охраны машинист экструдера обязан принимать меры по эвакуации людей, имущества и приступить к

тушению пожара.

Машинист экструдера должен оказывать содействие пожарной охране при тушении пожара.

15.

РАЗДЕЛ ПЕРВЫЙ.Общие требования охраны труда. Требования охраны труда по окончании работы.

По окончании работы следует выключить оборудование экструдера, произвести его чистку, предварительно отключив от

электрической сети.

Машинисту экструдера следует освободить рабочее место от посторонних предметов, навести порядок.

По окончании работы необходимо тщательно вымыть руки теплой водой с мылом.

Стр.15

16.

Стр.16РАЗДЕЛ ВТОРОЙ.

Электробезопасность I-II группа.

Группа допуска по электробезопасности – это система квалификационных требований, которые предъявляются к работнику,

занимающемуся на предприятии обслуживанием электротехники.

Электробезопасность I группа.

К ней относится только неэлектротехнический персонал.

Перед началом работы сотрудники, входящие в эту

категорию, должны пройти инструктаж

Электробезопасность - система организационных и

технических мероприятий и средств,

обеспечивающих защиту людей от вредного и

опасного воздействия электрического тока,

электрической дуги, электромагнитного поля и

статического электричества.

Электробезопасность II группа.

Присваивается работникам, не имеющим прямого отношения к

электроустановкам, но использующим при выполнении работы

электрический инструмент, где важна электробезопасность.

17.

РАЗДЕЛ ВТОРОЙ.Электробезопасность I-II группа.

Стр.17

Электротравма - травма, вызванная воздействием электрического тока или статического разряда электричества.

Электротравматизм - явление, характеризующееся совокупностью электротравм.

Электрическое замыкание на корпус - случайное электрическое соединение токоведущей части с металлическими

нетоковедущими частями электроустановки.

Электрическое замыкание на землю - случайное электрическое соединение токоведущей части непосредственно с землей или

нетоковедущими проводящими конструкциями или предметами, не изолированными от земли.

Основными причинами поражения электрическим током являются:

− воздействие электрического тока, проходящего в электроцепи;

− соприкосновение с открытыми токоведущими частями и проводами (случайное, не вызванное производственной

необходимостью, или вследствие ошибочной подачи напряжения во время ремонтов и осмотров);

− прикосновение к токоведущим частям, изоляция которых повреждена;

− касание токоведущих частей через предметы с низким сопротивлением изоляции;

− прикосновение к металлическим частям оборудования, случайно оказавшимся под напряжением (в результате отсутствия

или повреждения защитных устройств);

− соприкосновение со строительными деталями конструкций, случайно оказавшимися под напряжением, и др.

Опасность поражения электрическим током создают источники тока, электрический привод (включая пускорегулирующую

аппаратуру), электрооборудование подъемно-транспортных устройств, электрифицированный транспорт, высокочастотные и

осветительные установки, электрические ручные машины и т д.

18.

РАЗДЕЛ ВТОРОЙ.Электробезопасность I-II группа.

Стр.18

Электробезопасность при эксплуатации электрооборудования предписывает использование только исправного и заземленного

оборудования. При таком условии поражение человека электротоком полностью исключено.

Техника безопасности требует, чтобы осветительные приборы питались от 12 В, но на практике это редко выполняется. Рабочие

полностью зависят от собственников производства и выполняют их приказы, а не правила техники безопасности.

Несмотря на это, знать основные требования, обеспечивающие личную безопасность, полезно в любой ситуации.

Все оборудование должно работать на холостом ходе с напряжением не более 90 В.

Смертельное напряжение немного выше – 110 В. Сила тока, величиной более 5 сотых Ампера, может стать причиной

электротравмы и летального исхода.

Защитить от поражения током может применение следующих правил техники безопасности:

− необходимо надежно заземлять корпуса машин, аппаратов и установок;

− не следует касаться голыми руками (без диэлектрических перчаток) токонесущих частей работающего оборудования, а также

проводов без изоляции или с поврежденной изоляцией;

− перед началом работ необходимо проверять исправность изоляции проводов, инструмента и оборудования, а также

надежность всех контактных соединений;

− нельзя ремонтировать оборудование и установки, находящиеся под напряжением.

− при поражении электрическом током необходимо:

− срочно отключить ток ближайшим выключателем или отделить пострадавшего от токоведущих частей, используя сухие

подручные материалы (шест, доску и др.), после чего положить его на теплую подстилку и по возможности согреть;

− немедленно вызвать медицинскую помощь, учитывая, что промедление свыше 5-6 мин может привести к непоправимым

последствиям;

− при бессознательном состоянии пострадавшего следует освободить от стесняющей одежды, очистить рот от

посторонних предметов (включая съемные зубные протезы), принять меры против западания языка и немедленно

приступить к искусственному дыханию, продолжая его до прибытия врача или восстановления нормального дыхания.

19.

РАЗДЕЛ ТРЕТИЙ.Первая помощь при несчастных случаях.

Стр.19

Первая помощь – это комплекс мероприятий, направленных на восстановление или сохранение жизни и здоровья

пострадавшего. Первую помощь должен оказывать тот, кто находится рядом с пострадавшим (взаимопомощь) или сам

пострадавший (самопомощь) до прибытия медицинского работника. От того, насколько умело и быстро оказана первая

помощь, зависит жизнь пострадавшего и, как правило, успех последующего лечения. Поэтому каждый должен знать, как

оказывать первую помощь, и уметь оказать ее пострадавшему и себе. Первая помощь оказывается тогда эффективной, когда её

проводят правильно (необходимо обучение) и как можно раньше.

Причинами травматизма являются:

− недостаточная электрическая изоляция и состояние электрооборудования и питающих проводов;

− плохое состояние спецодежды и обуви;

− сырость и теснота помещений и другие факторы.

Первая помощь при электротравме.

Прикосновение к токоведущим частям, находящимся под напряжением, вызывает в большинстве случаев судорожное

сокращение мышц, поэтому пострадавший не может сам выпустить провод, если он держит его в руках.

Необходимо прервать электрический ток, если пострадавший продолжает находиться под его воздействием (выключить

рубильник, вывинтить предохранители).

При этом необходимо учесть следующее:

− одновременно может выключиться электрическое освещение, поэтому в ночное время необходимо обеспечивать освещение

от другого источника;

− пострадавший может упасть, если он находится на высоте, в этом случае должны быть приняты меры, обеспечивающие

безопасность при падении пострадавшего;

− непосредственное прикосновение к человеку, находящемуся под током, опасно для оказывающего помощь, так как он сам

может попасть под напряжение.

20.

РАЗДЕЛ ТРЕТИЙ.Первая помощь при несчастных случаях.

Стр.20

В том случае, когда не удается быстро отключить ток, пострадавшего надо отделить от провода или токоведущей части

оборудования сухой деревянной палкой, доской, веревкой. Пользоваться в этих случаях металлическими или мокрыми

предметами нельзя.

Оказывающий помощь должен принять меры личной предосторожности: надеть резиновые перчатки, сапоги, калоши.

Резиновые перчатки можно заменить сухой шелковой или шерстяной тканью (шарф, суконная кепка), а вместо резиновой обуви

подложить под ноги автомобильную шину или камеру, сухую доску, сухую одежду и т.д.

Пострадавшего необходимо оттащить от токоведущих частей, взяв его за одежду (при условии, что она сухая и не прилегает к

телу), например за полы пиджака или пальто, избегая при этом прикосновения к окружающим металлическим предметам и к

телу пострадавшего.

Если электрический ток проходит через тело пострадавшего в землю и он судорожно сжимает в руках один провод,

рекомендуется подсунуть под ноги пострадавшего сухую доску, чтобы прервать ток.

При поражении током напряжением свыше 1000 В необходимо выключить ток или, надев изолирующие боты и перчатки,

действовать штангой или клещами, рассчитанными на данное напряжение.

После освобождения пострадавшего от действия электротока необходимо убедиться, не потерял ли он сознание и есть ли у

него дыхание и пульс.

Помощь нужно оказывать срочно и энергично до прибытия врача.

Если пострадавший потерял сознание, но дыхание сохранилось, его следует удобно уложить, расстегнуть стесняющую одежду,

создать приток свежего воздуха и обеспечить полный покой.

Пострадавшему надо дать понюхать нашатырный спирт, сбрызнуть лицо водой, растереть и согреть тело.

При отсутствии дыхания нужно немедленно делать искусственное дыхание и массаж сердца.

Наиболее эффективный способ искусственного дыхания - "рот в рот" непосредственно или при помощи s-образной трубки.

Перед началом искусственного дыхания необходимо убедиться в проходимости верхних дыхательных путей, которые могут

быть закрыты запавшим языком или накопившейся слизью.

21.

РАЗДЕЛ ТРЕТИЙ.Первая помощь при несчастных случаях.

Стр.21

При нарушении проходимости дыхательных путей голову пострадавшего следует повернуть набок, удалить слизь и, если

имеются зубные протезы, вынуть их изо рта.

Затем пострадавшего укладывают на спину, освобождают грудь от стесняющей дыхание одежды, под лопатки подкладывают

небольшой валик. Голову следует запрокинуть так, чтобы подбородок находился на одной линии с шеей (это обеспечивает

проходимость верхних дыхательных путей). После быстрой подготовки приступают к искусственному дыханию.

Оказывающий помощь делает глубокий вдох и, прижав свой рот через марлю плотно ко рту пострадавшего, вдувает в его

легкие воздух. Как только грудная клетка пострадавшего достаточно расширится, вдувание прекращают.

Пострадавший производит пассивный выдох, а оказывающий помощь снова делает глубокий вдох и повторяет вдувание.

Частота вдуваний 14 - 16 раз в минуту.

Массаж сердца (закрытый) осуществляется следующим образом.

Пострадавший лежит на спине на чем-нибудь твердом (например, на полу), а оказывающий помощь занимает место сбоку.

Ладонь одной руки кладут на нижнюю треть грудины, другой - на тыльную поверхность первой. Энергичными толчками

обеих рук смещают переднюю стенку грудной клетки на 4 - 5 см в сторону позвоночника.

Во время массажа следует избегать грубых толчков, чтобы не вызвать перелома ребер и не повредить внутренних органов.

Массаж сердца следует производить ритмично с частотой 60 сдавливаний в минуту до появления пульса на сонной и

бедренной артериях (сонная артерия хорошо прощупывается в области переднебоковой поверхности шеи в верхней трети,

бедренная - в паховой области).

Массаж сердца необходимо сочетать с искусственным дыханием. На каждый акт дыхания приходится 4 - 5 толчков в области

сердца.

Удобнее, когда искусственное дыхание и массаж производят два человека (один делает искусственное дыхание, другой массаж). При этом в момент вдувания воздуха массаж сердца прекращается.

Несмотря на простоту способа искусственного дыхания "рот в рот" и закрытого массажа сердца, они требуют практического

показа, что должны обеспечивать работники медицинской службы предприятия.

22.

РАЗДЕЛ ТРЕТИЙ.Первая помощь при несчастных случаях.

Машинист (оператор) экструдера - это профессия повышенной опасности - один из рискованных видов деятельности.

В процессе работы, работники часто получают порой необратимые повреждения и травмы.

Зачастую виной получения повреждений является человеческий фактор - персонал не хочет тратить силы и время на

организацию элементарных мер безопасности, в результате случаются травмы на «поле боя»:

− удар электрическим током;

− повреждение сетчатки и других глазных оболочек;

− ожоги, опаление кожи излучением;

− попадание на кожу капель раскалённого материала;

− отравление выделяющимися при работах газами, пылью, химическими соединениями;

− иные повреждения…

Стр.22

23.

РАЗДЕЛ ЧЕТВЕРТЫЙ.Пожарная безопасность. О мерах пожарной безопасности в цехе полиэтиленовой пленки.

Стр.23

Лица допускаются к работе на объекте только после прохождения обучения мерам пожарной безопасности.

Обучение лиц мерам пожарной безопасности осуществляется путем проведения противопожарного инструктажа и прохождения

пожарно-технического минимума.

К опасным факторам пожара, воздействующим на людей и имущество, относятся:

− пламя и искры;

− тепловой поток;

− повышенная температура окружающей среды;

− повышенная концентрация токсичных продуктов горения и термического разложения;

− пониженная концентрация кислорода;

− снижение видимости в дыму.

К сопутствующим проявлениям опасных факторов пожара относятся:

− осколки, части разрушившихся зданий, сооружений строений, транспортных средств, технологических установок,

оборудования, агрегатов, изделий и иного имущества;

− радиоактивные и токсичные вещества и материалы, попавшие в окружающую среду из разрушенных технологических

установок, оборудования, агрегатов, изделий и иного имущества;

− вынос высокого напряжения на токопроводящие части технологических установок, оборудования, агрегатов, изделий и иного

имущества;

− опасные факторы взрыва, происшедшего вследствие пожара;

− воздействие огнетушащих веществ.

В цехе запрещается оставлять неубранными сгораемые отходы, горючие и легковоспламеняющиеся жидкости.

Инженерно-технический персонал и рабочие обязаны знать и точно выполнять правила технической эксплуатации

технологического оборудования, не допускать работы на неисправном оборудовании.

Работа технологического оборудования должна соответствовать требованиям паспортных данных и технологического регламента.

24.

РАЗДЕЛ ЧЕТВЕРТЫЙ.Пожарная безопасность. О мерах пожарной безопасности в цехе полиэтиленовой пленки.

Производственные помещения и оборудование должны периодически очищаться от пыли, россыпей полимерных

материалов и подтеков масла.

Запрещается загромождать сырьем и готовой продукцией электрораспределительные и пусковые установки.

Полы, стены и перекрытия должны быть выполнены из негорючих материалов.

Места для курения должны обеспечиваться:

− естественной и приточно-вытяжной вентиляцией;

− естественным и искусственным освещением;

− огнеупорными пепельницами и специальными урнами, не менее чем на треть заполненными водой, для сбора окурков,

табачных упаковок и спичек;

− мебелью из негорючих материалов;

− огнетушителем и ящиком с песком;

− наглядной агитацией о вреде курения.

При эксплуатации систем вентиляции и кондиционирования воздуха запрещается:

− оставлять двери вентиляционных камер открытыми;

− закрывать вытяжные каналы, отверстия и решетки;

− подключать к воздуховодам газовые отопительные приборы;

− выжигать скопившиеся в воздуховодах жировые отложения, пыль и другие горючие вещества.

Пожарные гидранты должны находиться в исправном состоянии, их утепление и очистку от снега и льда. В зимнее время

проводится их утепление и очистка от снега и льда. Обязательна доступность подъезда пожарной техники к пожарным

гидрантам в любое время года.

Запрещается стоянка автотранспорта на крышках колодцев пожарных гидрантов.

Пожарные извещатели, знаки пожарной безопасности, в том числе обозначающие пути эвакуации и эвакуационные выходы,

должны находиться в исправном состоянии.

Стр.24

25.

РАЗДЕЛ ЧЕТВЕРТЫЙ.Пожарная безопасность. О мерах пожарной безопасности в цехе полиэтиленовой пленки.

Эвакуационное освещение должно включаться автоматически при прекращении электропитания рабочего освещения.

Не допускается использование в производственных помещениях электронагревательных приборов, не задействованных в

технологическом процессе.

Правилами пожарной безопасности запрещается:

− эксплуатировать электропровода и кабели с видимыми нарушениями изоляции;

− пользоваться розетками, рубильниками, другими электроустановочными изделиями с повреждениями;

− обертывать электролампы и светильники бумагой, тканью и другими горючими материалами, а также эксплуатировать

светильники со снятыми колпаками (рассеивателями), предусмотренными конструкцией светильника;

− пользоваться электроутюгами, электроплитками, электрочайниками и другими электронагревательными приборами, не

имеющими устройств тепловой защиты, а также при отсутствии или неисправности терморегуляторов, предусмотренных

конструкцией;

− применять нестандартные (самодельные) электронагревательные приборы;

− оставлять без присмотра включенными в электрическую сеть электронагревательные приборы, а также другие бытовые

электроприборы, в том числе находящиеся в режиме ожидания, за исключением электроприборов, которые могут и (или)

должны находиться в круглосуточном режиме работы в соответствии с инструкцией завода-изготовителя;

− размещать (складировать) в электрощитовых (у электрощитов), у электродвигателей и пусковой аппаратуры горючие (в том

числе легковоспламеняющиеся) вещества и материалы;

− использовать временную электропроводку, а также удлинители для питания электроприборов, не предназначенных для

проведения аварийных и других временных работ.

Запрещается проводить огневые работы без письменного разрешения.

Огневые работы разрешается проводить только в светлое время суток.

При подготовке к огневым работам необходимо:

− тщательно убрать рабочее место, удалить горючие предметы, при необходимости поставить защитное ограждение;

− полить водой места попадания искр;

Стр.25

26.

РАЗДЕЛ ЧЕТВЕРТЫЙ.Пожарная безопасность. О мерах пожарной безопасности в цехе полиэтиленовой пленки.

− подготовить противопожарный инвентарь: огнетушитель, ведро с водой, песок, кошму и др.

− получить разрешение у ответственного за противопожарное состояние в цехе.

При проведении огневых работ:

− выделить дежурного, который следит за возможными очагами возгорания, принимает меры по их ликвидации;

− следить за состоянием сварочных кабелей, не допускать работу с поврежденными кабелями;

− по окончании работы, при необходимости, полить опасные места водой.

В складских, производственных, административных и общественных помещениях, местах открытого хранения веществ и

материалов, а также размещения технологического оборудования обязательно наличие табличек с номером телефона для

вызова пожарной охраны.

Дежурный охраны должен иметь информацию о количестве работников на территории в ночное время.

Обязательно наличие инструкции о порядке действий обслуживающего персонала на случай возникновения пожара в

дневное и ночное время, телефонной связи, электрических фонарей (не менее 1 фонаря на каждого дежурного), средств

индивидуальной защиты органов дыхания и зрения человека от токсичных продуктов горения.

Каждый работник, обнаруживший пожар или загорание, обязан:

− окриком или стуком о металлические части предупредить работающих;

− прекратить ведение процесса – отключить электрооборудование и вентиляцию;

− вызвать пожарную охрану по телефону -01, сообщить дежурному на проходной;

− вывести из помещения лиц, не участвующих в тушении пожара;

− оказать первую помощь пострадавшим и, при необходимости, вызвать "скорую помощь " по телефону – 03, по

мобильному телефону -112 – "служба спасения ", сообщить на проходную;

− сообщить представителю администрации.

Стр.26

27.

РАЗДЕЛ ЧЕТВЕРТЫЙ.Пожарная безопасность при проведении огневых работ.

Сварка относится к разряду огневых работ, соответственно, к ней предъявляются повышенные требования к

предупреждению возникновения пожара.

Причинами возгораний могут являться горячий металл или шлак, неосторожное обращение с газовой горелкой и

несоблюдение правил эксплуатации, близко расположенные горючие предметы на рабочем месте сварщика.

Вероятность возникновения пожара возрастает при выполнении работ на строительных площадках, закрытых помещениях,

не приспособленных для сварки.

Важным условием предотвращения пожара является соблюдение требований пожарной безопасности:

− держать сварочные кабели следует на расстоянии не менее 5 м от трубопроводов и газовых баллонов;

− в радиусе 5 м не должно находиться горючих и легковоспламеняющихся материалов;

− места проведения огневых работ должны обеспечиваться средствами пожаротушения;

− сварочные работы проводить в специальной защитной одежде, ткань которой способна выдерживать кратковременное

воздействие электрической дуги, а также иметь специальное огнестойкое покрытие;

− недопустимо использование кислородного рукава вместо ацетиленового, и наоборот, использование сжиженных газов

для сварки в колодцах и цокольных этажах не допускается, применение открытого огня для отогрева оборудования

запрещено.

Следует знать и помнить что возгорание от сварки может произойти не сразу, а лишь через некоторое время,

поэтому стоит внимательно осмотреть место проведения работ и убедиться в отсутствии дыма и запаха гари.

Стр.27

28.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Введение.

Экструзия (от англ. extrusion — выталкивание, выдавливание): технологический процесс — метод и процесс получения

изделий из полимерных материалов (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей,

металлов) путём продавливания расплава материала через формующее отверстие в экструдере.

Экструзия – непрерывный технологический процесс получения изделий определенной формы путем продавливания

расплава полимерного материала через формующее отверстие.

При изготовлении изделий методом экструзии в полимерах протекают в основном физические процессы, например переход

полимера из одного физического или фазового состояния в другое.

К химическим процессам, протекающим при экструзии, можно отнести термическую и механическую деструкцию

полимеров, обусловленную соответственно высокими температурами и большими сдвиговыми напряжениями,

возникающими при течении расплава полимера в рабочих узлах экструдера и формующей головки.

При обеспечении определенных технологических параметров эти химические процессы могут быть сведены к минимуму

или полностью исключены.

Прессование и спекание порошков и гранул дает возможность получать заготовки, по форме максимально приближенные к

готовому изделию и, в некоторых случаях, полностью избежать механической обработки.

Различают дискретные (свойство, противопоставляемое непрерывности, прерывистость) и непрерывные методы

формования порошковых материалов.

Непрерывные методы формования отличаются повышенной производительностью и легче поддаются автоматизации. Они

основаны на прокатке или экструзии материала. Прокаткой получают изделия и заготовки из пластичных металлических

порошков, обладающих хорошей прессуемостью.

Экструзию используют для формования длинномерных изделий различного профиля.

Основные методы реализации — мундштучное и шнековое прессование — отличаются легкостью автоматизации и высокой

производительностью.

Стр.28

29.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Введение.

В зависимости от температуры формуемого материала различают горячую и холодную экструзию.

Горячая экструзия осуществляется при температурах, соответствующих максимальной пластичности материала.

Этим методом прессуют пластичные металлы, как в литом, так и в измельченном состоянии.

Холодной экструзией формуют пластифицированные измельченные материалы при комнатной температуре или с

небольшим нагревом.

Пластификаторы - это вещества, которые вводят в состав полимерных материалов для придания (или повышения)

эластичности или пластичности при переработке и эксплуатации.

Пластификаторы облегчают диспергирование (тонкое измельчение твёрдых тел или жидкостей, в результате чего

получают порошки, суспензии, эмульсии) ингредиентов, снижают температуру технологической обработки композиций,

улучшают морозостойкость полимеров, но иногда ухудшают их теплостойкость. Некоторые пластификаторы могут

повышать огне-, свето- и термостойкость полимеров.

Общие требования к пластификаторам: хорошая совместимость с полимером, низкая летучесть, отсутствие запаха,

химическая инертность, стойкость к экстракции из полимера жидкими средами, например, маслами, моющими

средствами.

Наиболее распространенные пластификаторы: сложные эфиры, например, диоктилфталат, диметилфталат,

дибутилфталат, дибутилсебацинат, диоктиладипинат, диоктилсебацинат, диизобутилфталат, 2-этилгексил, эфиры

фталевой и тримеллитовой кислоты, сложные эфиры ортофосфорной кислоты.

Используются также минеральные и невысыхающие растительные масла, эпоксидированное соевое масло,

хлорированные парафины и др.

Количество пластификатора в композиции — от 1-2 до 100 % (от массы полимера).

Основной потребитель пластификаторов — промышленность пластмасс (около 70 % общего объёма производства

пластификаторов расходуется на изготовление пластификата).

Стр.29

30.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Введение.

Перед спеканием пластификатор удаляют из прессовки. Метод универсален, экономичен и высокопроизводителен.

Холодная экструзия позволяет получать изделия сложной формы без механической обработки.

Экструзию используют в разных отраслях промышленности:

− пищевой (изготовление колбас)

− химической (формование термопластов)

− строительной (керамические трубы)

− металлургии

− инновационные технологии (3-D печать)

Способы экструзии классифицируют по следующим признакам:

− температуре формования

− структуре и состоянию материала

− степени стационарности процесса

− методу реализации

Обрабатываемый материал может находиться в компактном (беспористом или сжатом), измельченном (порошковом,

гранулированном) и жидком состояниях.

Каждое из этих состояний характеризуется определенными макро- и микроструктурами.

По степени стационарности процесс экструзии бывает:

− дискретным

− циклическим

− непрерывным

Основные методы реализации экструзии: мундштучное прессование, формование на шнековых и дисковых прессах,

обработка материалов на узкоспециализированных устройствах.

Комбинация этих признаков позволяет достаточно полно охарактеризовать выбранный способ формования.

Стр.30

31.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Горячая и холодная

экструзия.

Стр.31

Традиционно под горячей экструзией понимают деформацию, осуществляемую при нагреве материала выше его

температуры рекристаллизации. Холодная экструзия проводится, соответственно, ниже этой температуры.

Разделение на горячую и холодную деформацию удобно, так как косвенно указывает на процессы, протекающие в

материале: холодная деформация сопровождается упрочнением металла, а горячая — нет. Соответственно и способы

математического описания напряженно-деформированного состояния, возникающего в материале при холодной и

горячей деформации, будут различаться.

Использование температуры рекристаллизации в качестве ориентира имеет и недостатки. Процесс рекристаллизации

наблюдается только у металлов, к тому же при выполнении ряда условий (степень деформации выше критической,

отсутствие полигонизации, достаточный нагрев).

Температура начала рекристаллизации зависит от ряда дополнительных факторов: чистоты металла, его структуры,

особенностей деформации. Есть и психологическое неудобство — для легкоплавких металлов горячая деформация может

быть проведена при комнатной температуре, без дополнительного нагрева.

При анализе процесса деформации порошковых материалов, особенно пластифицированных, традиционная формулировка

неудобна.

Уплотнение порошков сопровождается относительным перемещением частиц, из которых состоит материал. В то же время

пластическая деформация самих частиц обычно отсутствует. Поэтому механика уплотнения зависит главным образом от

величины межчастичного трения, а не от наличия процесса рекристаллизации.

Если трение слишком велико и препятствует нормальному течению материала, в порошок добавляют пластификатор. В этом

случае пластичность материала определяется в основном свойствами пластификатора.

Таким образом, определения холодной и горячей деформации, основанные на использовании температуры

рекристаллизации, удобны лишь для металлических материалов.

Эта терминология становится бесполезной при формовании пластифицированных порошков и теряет смысл при

формовании неметаллических материалов.

32.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Горячая и холодная

экструзия.

Построение какой-либо теории, например теории экструзии порошковых материалов, связано с нахождением зависимостей,

обладающих максимально возможной общностью. Поэтому при теоретических исследованиях стремятся избежать

допущений и формулировок, сужающих область применения получаемых результатов. Использование же определений

холодной и горячей деформации, основанных на понятии рекристаллизации, сужает эту область, ограничивая ее только

металлическими материалами.

Холодная экструзия — это процесс, осуществляемый без дополнительного нагрева материала. Соответственно, горячая

экструзия проводится с дополнительным подводом тепла к материалу. Такие формулировки просты, естественны и, как

будет показано ниже, удобны при теоретических исследованиях.

Необходимо отметить, что под дополнительным нагревом подразумевается специальный подвод тепла извне (через

поверхности формующего инструмента) или предварительный нагрев самого материала. Процессы внутреннего

тепловыделения, всегда сопровождающие деформацию, дополнительным нагревом не считаются, хотя и приводят к

разогреву смеси.

Наличие внутреннего тепловыделения и его влияние на температурные поля в формуемом материале обычно учитывается

выбранной термодинамической моделью процесса (заложено в самих уравнениях, описывающих деформацию). А внешние

тепловые воздействия задаются граничными (подвод или отвод тепла через контактные поверхности) или начальными

(предварительный нагрев материала) условиями.

Таким образом, в соответствии с предложенными определениями, горячая деформация отличается от холодной ненулевыми

граничными или измененными начальными условиями. Это помогает в постановке задач нахождения напряженнодеформированного состояния в материале независимо от его физической природы.

Экструзия компактных, измельченных и жидких материалов.

В зависимости от структуры и состояния материала различают экструзию компактных (литых) металлов, измельченных

(порошковых и гранулированных) материалов и жидкостей (расплавов и растворов).

Стр.32

33.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Горячая и холодная

экструзия.

Экструзия литых металлов является перспективным методом обработки, позволяющим наиболее полно использовать

явление сверхпластичности. Этот метод все еще не нашел широкого промышленного применения из-за необходимости

использования очень мощного прессового оборудования. Обычно для экструзии компактных металлов применяют жидкость высокого давления, из-за чего процесс называют гидроэкструзией.

Литые металлы подвергают горячей экструзии для увеличения пластичности и уменьшения усилия выдавливания.

Гидроэкструзией обычно обрабатывают тугоплавкие металлы.

Экструзия измельченных материалов начала применяться для получения изделий сравнительно недавно. В эту группу

попадают порошковые и гранулированные материалы, а также, с некоторыми оговорками, любые сыпучие материалы,

например измельченные отходы. Такие материалы формуют без пластифицирующих добавок и с ними. В первом случае

применяют горячую экструзию, процесс мало отличается от формования компактных материалов.

Введение пластификатора позволяет осуществить холодную экструзию. Теория холодной экструзии ППМ (полимеризация

пластмассовых масс) практически отсутствует, технология развивается эмпирическим (экспериментальным)путем.

Экструзия вязких жидкостей — наиболее изученный процесс. Выдавливание расплава через фильеру является основным

способом формования длинномерных изделий из термопластичных полимеров и материалов на их основе.

Это технологически и аппаратно очень развитая область промышленности.

Горячей экструзией получают листы, трубы, пленки, прокладки, поручни для лестниц и другие продукты.

Формование гранулированных пластмасс, моноволокн и сеток также основано на экструзии расплавов полимеров.

Сейчас для формования термопластов используют шнековые прессы, снабженные специальным экструзионным

инструментом. Так как термопласты формуют в расплавленном состоянии, этот процесс обычно относят к горячей

экструзии.

По реологическим и технологическим свойствам растворы и расплавы полимеров сильно отличаются от

пластифицированных порошковых материалов.

Стр.33

34.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Горячая и холодная

экструзия.

Реологические свойства - деформационные свойства материалов (твердых, жидких или газообразных) вне зависимости от

того, из каких субъединиц (компонент) они состоят. Основные переменные, описывающие деформационное поведение

среды, — деформации и скорости деформаций. Характер связи силовых напряжений в материале с этими переменными

составляет главное содержание понятия Р. с. и отражается в виде реологического определяющего соотношения (уравнения).

Важнейшее Р. с. жидкости — вязкость, твердого тела — упругость.

В качестве определяющего реологического соотношения для большого класса жидкостей при обычных условиях можно

использовать закон вязкого трения Ньютона, для твердых тел в области малых деформаций— закон Гука.

На Р. с. смеси (композитного материала) влияют собственные свойства его структурных элементов (деформируемость,

прочность и др.), особенности их движения (ориентация, вращение и др.) и взаимодействия (прочность соединения, захват

жидкой фазы и др.) при деформировании смеси в целом.

Все эти микрореологические явления влияют не только на реологические, но и на другие физические свойства смеси

(тепло- и электропроводность, оптические и диффузионные характеристики и др.).

По Р. с. жидкости классифицируют на ньютоновские (вязкая жидкость, подчиняющаяся в своём течении закону вязкого

трения Ньютона, то есть касательное напряжение и градиент скорости в такой жидкости линейно зависимы. Коэффициент

пропорциональности между этими величинами известен как вязкость) и неньютоновские; к последним относятся

нелинейно-вязкие жидкости с временными эффектами (тиксотропные, вязко-упругие), жидкости с памятью, с внутренними

степенями свободы и др.

Твердые тела по Р. с. классифицируют аналогичным образом и используют ту же терминологию.

Изучение Р. с. необходимо для решения всех практических вопросов гидромеханики и механики твердых деформируемых

тел, включая биомеханику.

Технологические свойства – характеризуют поведение материала при его производстве и применении (дробимость,

уплотняемость, устойчивость к расслоению, смачивающая способность, текучесть, вязкость).

Стр.34

35.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Горячая и холодная

экструзия.

Непрерывная экструзия.

Непрерывным методом формования называют процесс, позволяющий изготовить изделие неограниченной длины без

периодических остановок и перезагрузок. Соответственно, дискретными методами получают изделия конечной длины.

Классическими примерами являются прокатка и формование в закрытой прессформе.

Непрерывная экструзия реализуется обычно с помощью шнековых и дисковых прессов.

Мундштучное прессование при такой классификации находится где-то посередине — изделие бесконечной длины этим

методом не получить, хотя, выбрав контейнер достаточной емкости, практические нужды удовлетворить удается. Одни

авторы считают этот метод непрерывным, другие - дискретным методом формования. Здесь проявляется недостаток

приведенной формулировки — метод экструзии зависит от объема прессформы.

Чтобы избежать терминологических затруднений, предлагается следующая формулировка.

Непрерывным называется метод формования, имеющий стационарную фазу достаточной продолжительности. Процессы,

протекающие при таком формовании, описываются стационарными уравнениями (уравнениями, в которых время не

фигурирует в качестве переменной).

Изделие полностью формируется во время стационарной фазы; начальный и конечный участки, полученные во время входа

процесса в стационарную фазу и выхода из нее соответственно, в случае неудовлетворительного качества удаляются.

Согласно этому определению, мундштучное прессование является непрерывным методом, хотя и не позволяет получать

изделие бесконечной длины.

А вот методы с переменной скоростью экструзии к непрерывным не относятся, даже если длина получаемых изделий ничем

не ограничена.

Под достаточной продолжительностью понимается время, необходимое для получения хотя бы одного изделия за

стационарную фазу.

Стр.35

36.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Горячая и холодная

экструзия.

Способы реализации экструзии.

Экструзия может быть реализована мундштучным прессованием, формованием материалов на шнековых устройствах и

инжекционным прессованием.

Мундштучным прессованием называют формование заготовок путем продавливания смеси порошка с пластификатором

через отверстие в матрице. При мундштучном прессовании можно продавливать через мундштук либо смесь порошка со

связкой, либо предварительно спрессованную заготовку, которую перед продавливанием подогревают.

Инжекционное прессование процесс при котором впрыск дозы расплавленного полимерного материала производят в

неполностью сомкнутую форму. Уплотнение материала осуществляют при окончательном смыкании формы (прессование).

Метод позволяет получать как очень тонкостенные, так и толстостенные детали из термо- и реактопластов. Изделия,

изготовленные этим методом, имеют меньшую анизотропию (зависимость физических свойств вещества от направления)

механических свойств и меньшую усадку.

Кроме того, существует ряд специальных приемов формования, представляющих собой комбинацию упомянутых способов,

часто дополненных элементами прокатки. Примером такой комбинации может служить

устройство для прокатки порошков, позволяющее формовать тонкостенные трубы циклическим методом.

Вообще говоря, методами прокатки можно получать многие виды длинномерных изделий из металлических порошков.

Типичным представителем комбинированных способов формования порошков является клиновое прессование.

Это циклический метод формования или, периодический. Он имеет ряд разновидностей, некоторые из которых позволяют

получать длинномерные изделия (в основном сплошные), схожие с изделиями, получаемыми экструзией

или прокаткой. Способ клинового прессования не имеет стационарной фазы и, в соответствии с приведенным

определением, к непрерывным методам не относится.

Инжекционное прессование.

Этот метод формования применяют для изготовления длинномерных изделий малого поперечного сечения, в основном

порошковых шнуров и проволоки. Он основан на экструзии и отличается высокой производительностью.

Стр.36

37.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Горячая и холодная

экструзия.

Реализуют метод на устройствах, обычно называемых дисковыми экструдерами.

Дисковые экструдеры проще и дешевле червячных прессов. Время пребывания и нагрев материала в таких устройствах

меньше, что важно при переработке термочувствительных и быстроокисляющихся веществ. Недостатками этих машин

являются пульсации скорости и невысокие давления в формующей головке, что ограничивает их применение при работе с

жесткими порошковыми материалами. Используются они в основном для переработки термопластов.

Недостатки дисковых экструдеров частично устранены в дисково-червячных машинах. Выдавливаемый из отверстия

дискового экструдера расплав попадает в цилиндр с червяком, а уже из него экструдируется в виде профиля.

Такие устройства развивают высокие давления и пригодны для формования любых материалов, способных к экструзии.

В последнее время разработан ряд дисковых устройств, предназначенных для формования порошковых материалов. Это

более сложные и мощные машины, чем дисковые экструдеры, используемые в химической промышленности. Они способны

формовать низкопластифицированные и, в некоторых случаях, непластифицированные порошковые материалы.

Комбинированные методы экструзии.

Есть способы экструзии, которые трудно отнести к какому-либо из трех основных методов. Обычно они представляют

комбинацию рассмотренных выше способов выдавливания материала.

Так, сочетание элементов экструзии и прокатки использовано в устройстве, где порошковый материал под действием сил

трения продавливается через зазор, образованный специальным стержнем и эластичным вкладышем, имеющим форму тора.

Тор (тороид) — в геометрии, один из видов поверхности, в элементарной геометрии получаемой вращением (по форме

напоминает надувной спасательный круг или бублик).

Вкладыш в процессе формования проворачивается, обеспечивая равномерное уплотнение материала. В способе получения

изделий из труднодеформируемых порошковых материалов тоже сочетаются экструзия и прокатка, но эти приемы

формования чередуются друг с другом. В результате после сложных манипуляций получают длинные изделия из

твердосплавных порошков.

Стр.37

38.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Горячая и холодная

экструзия.

Комбинация шнекового и мундштучного формования реализована в способе экструзии порошковых материалов, где

материал продавливается шнеком через матрицу, совершающую возвратно-поступательные движения.

Давление подпора при формовании с помощью автоматики изменяется по определенному закону, что позволяет получать

изделия повышенной однородности.

Совместить шнековое и мундштучное прессование можно и без пульсаций, присущих предыдущему способу. Для этого

предложен способ прессования порошков сферическим шнеком, совершающим в процессе формования прецессионное

движение.

Иногда, при изготовления трубчатых изделий, экструзия используется как одна из операций.

Так, в способе изготовления тепловых труб сначала экструзией формируют наружное покрытие на специальной оправке, а

затем переносят его на трубу с одновременной пропрессовкой. Необходимую капиллярно-пористую структуру фитиля

получают введением в порошок специального наполнителя.

Для обработки внутренних поверхностей труб малого диаметра дополнительно используют магнитные силы.

Метод ротационного прессования представляет собой формование на дисковом экструдере, усиленном специальными

лопастями. Хотя внешне это устройство похоже на дисковый пресс, его возможности значительно шире. Большие усилия,

развиваемые таким устройством, часто достаточны для прессования низкопластифицированных и непластифицированных

порошков.

Стр.38

39.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Научно технические

проблемы экструзии порошков.

Стр.39

Многие технологические свойства порошков и, в первую очередь, их текучесть, могут быть улучшены введением в

материал связующе-пластифицирующих добавок. К такому приему прибегают и при формовании изделий сложной формы,

и при экструзии порошковых материалов.

Некоторые расходы, связанные с введением и удалением пластификатора, компенсируются высокой точностью размеров и

формы прессовок, что позволяет избежать затрат на их механическую обработку. Кроме того, пластификатор значительно

уменьшает усилие прессования и износ инструмента, что также снижает себестоимость изделий.

Состояние теории.

В порошковой металлургии высокопластифицированные композиции применяют сравнительно недавно, теория их

деформации разработана слабо. Такие материалы сильно отличаются по свойствам от классических порошков, их поведение

не описывается уравнениями, используемыми в порошковой металлургии. По реологическим и триботехническим

(способность к снижению силы трения) свойствам они ближе к термопластам, хотя и от них отличаются значительно.

Пластифицированный порошковый материал.

Пластифицированный порошок состоит из двух существенно различающихся по своим свойствам составляющих: твердых

частиц и мягкого пластификатора. Обычно присутствует также газовая фаза.

Гидродинамическая аналогия.

Пластифицированный порошковый материал ассоциируется с очень вязкой жидкостью. Так как это явно не ньютоновская

жидкость, то рассматривают различные реологические модели: от простого тела Бингама-Шведова (двухэлементная вязкопластическая модель, то есть тело, сочетающее свойства вязкости и пластичности) до весьма сложных тел.

Наиболее простую классификацию вязких жидкостных систем предложил A.Додж. Согласно этой классификации жидкости

бывают:

− вязкими

− с нестационарными реологическими характеристиками

− с нестационарными упруго-вязкими характеристиками

40.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Научно технические

проблемы экструзии порошков.

К первой группе относятся:

− ньютоновские жидкости с линейной кривой течения

− бингамовские вязкопластичные среды (например, масляные краски)

− аномально-вязкие системы с нелинейной кривой течения

Высокопластичные порошковые композиции по своим реологическим характеристикам ближе всего к аномально-вязким

телам.

Вторая и третья группы по свойствам далеки от пластифицированных порошков.

Различают два вида аномально-вязких сред:

− псевдопластичные (свойство, при котором вязкость жидкости уменьшается при увеличении напряжений сдвига),

это свойство проявляет себя в некоторых сложных веществах, таких как лава, кетчуп, кровь, краски и лак для ногтей, а

также общее свойство для полимерных веществ

− дилатантные (свойство, при котором вязкость возрастает при увеличении скорости деформации сдвига)

Псевдопластичностью обладают суспензии с асимметричными частицами, а дилатансия характерна для паст и суспензий с

большим содержанием твердой фазы. Для аномально-вязких псевдопластичных систем предложено большое количество

реологических моделей, но наибольшее распространение получила степенная модель Оствальда-Рейнера.

Большим недостатком этой модели является зависимость ее основных коэффициентов от температуры.

Пластифицированные порошковые материалы с точки зрения реологии являются пластично-вязкими телами.

Порошковые материалы предложено считать жестковязкопластичными, лишенными упругих свойств.

Состояние таких тел определяется температурой, пористостью и параметрами упрочнения. Течение пластифицированных

порошков эта модель не отражает, так как они упрочнению не подвержены, а влияние температуры на пластификатор

совсем не такое, как на металлический порошковый материал.

Теория может оперировать лишь коэффициентами, инвариантными к основным параметрам процесса деформации

(давление, скорость течения, их производные).

Стр.40

41.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Научно технические

проблемы экструзии порошков.

Для традиционных жидкостей таким коэффициентом, в известных пределах, является вязкость. В гидродинамической же

аналогии вязкость зависит от многих параметров процесса течения: давления, скорости приложения нагрузки и др. Это не

позволяет решать уравнения деформации аналитически, а при численном решении требуется вводить зависимость вязкости

от упомянутых величин для каждого конкретного случая.

Математический аппарат гидродинамики хорошо развит лишь для несжимаемых жидкостей, а пластифицированный

порошок способен сжиматься, по крайней мере, до тех пор, пока пластификатор не займет в нем все межчастичное

пространство. Поэтому гидродинамическая аналогия для описания процесса деформации пластифицированных порошков,

вообще говоря, неприменима.

Аналогия с компактным материалом.

Известны попытки применения уравнений механики деформируемого твердого тела для описания течения

пластифицированных порошков.

Основанием для этого является наличие у пластифицированного материала некоторой прочности, что объясняется

связующими свойствами пластификатора. Подобный эффект отсутствует как в жидкостях, так и в традиционных

порошковых материалах.

Математическое описание в этом случае строится в терминах: предел текучести, коэффициент Пуассона, коэффициент

трения. Эти параметры, оставаясь постоянными в известных пределах для компактных материалов, являются сложными

функциями напряженного состояния для сжимаемых тел. Возникает такая же ситуация, как и в гидродинамике: проведение

аналитических преобразований при переменных коэффициентах невозможно.

Следует выделить случай, когда пластифицированный порошковый материал становится несжимаемым.

Для высокопластифицированных композиций такое состояние наступает при сравнительно небольших давлениях, в отличие

от классических порошков.

Стр.41

42.

РАЗДЕЛ ПЯТЫЙ.Теоретические и технологические основы холодной экструзии порошковых материалов. Научно технические

проблемы экструзии порошков.

Свойства несжимаемого материала во многом стабилизируются: предел текучести перестает зависеть от напряжений,

исчезает способность к упрочнению (которая при уплотнении связана не с наклепом частиц, а с ростом плотности

материала, то есть понимается в расширенном смысле). Связь между нормальными и касательными напряжениями на

поверхности контакта с инструментом становится линейной.

Для такого материала применимы уравнения деформации компактного неупрочняемого тела, но со специфическими

граничными условиями.

В теории обработки металлов давлением касательные напряжения на поверхности деформации обычно считают не

зависящими от нормальных напряжений (их задают как часть предела текучести) или зависящими линейно (в этом случае

пользуются коэффициентом трения). Иногда даже удается получить удовлетворительное совпадение с экспериментальными

данными, вовсе пренебрегая внешним трением. Это объясняется тем, что при прессовании компактных металлов большая

часть энергии деформации затрачивается на изменение формы, на внутреннее трение. Поэтому закон внешнего трения не

особенно важен.

Пластифицированный порошок в неуплотняемом (сжатом) состоянии, принципиально не отличаясь от литого

неупрочняемого металла, имеет предел текучести на несколько порядков меньше. Это приводит к значительному снижению

затрат энергии на формоизменение и увеличению доли энергопотерь на внешнее трение.

В такой ситуации малейшая неточность в задании граничных условий приводит к большому расхождению результатов

теории и эксперимента. Наконец, об этой аналогии можно сказать то же, что и о гидродинамической: ее теория хорошо

развита лишь для несжимаемых материалов.

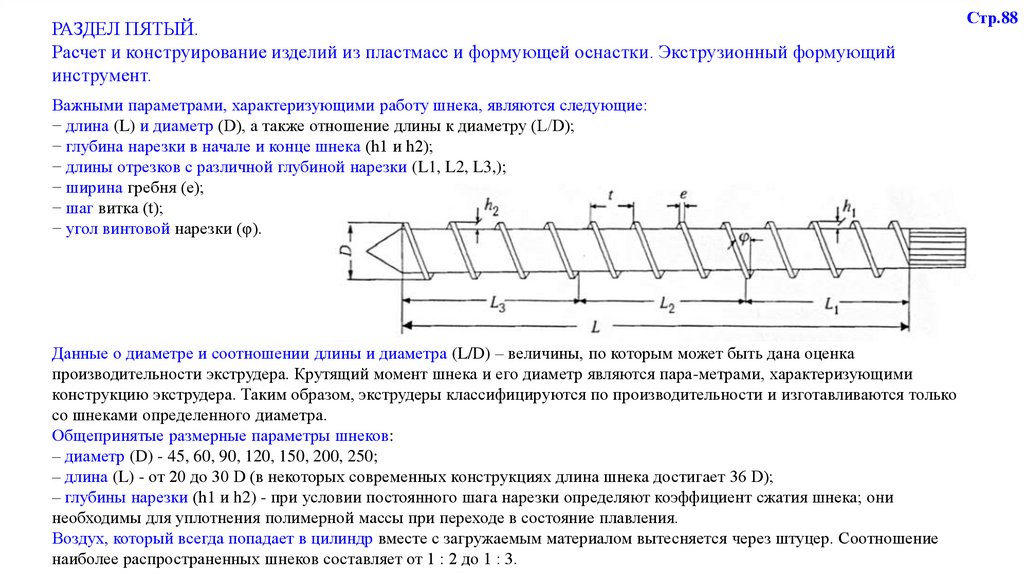

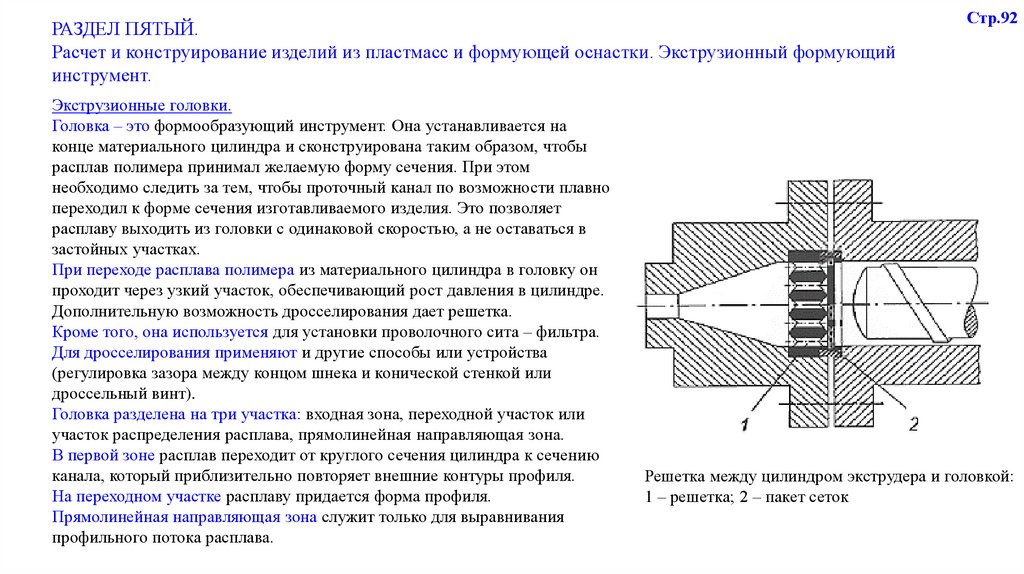

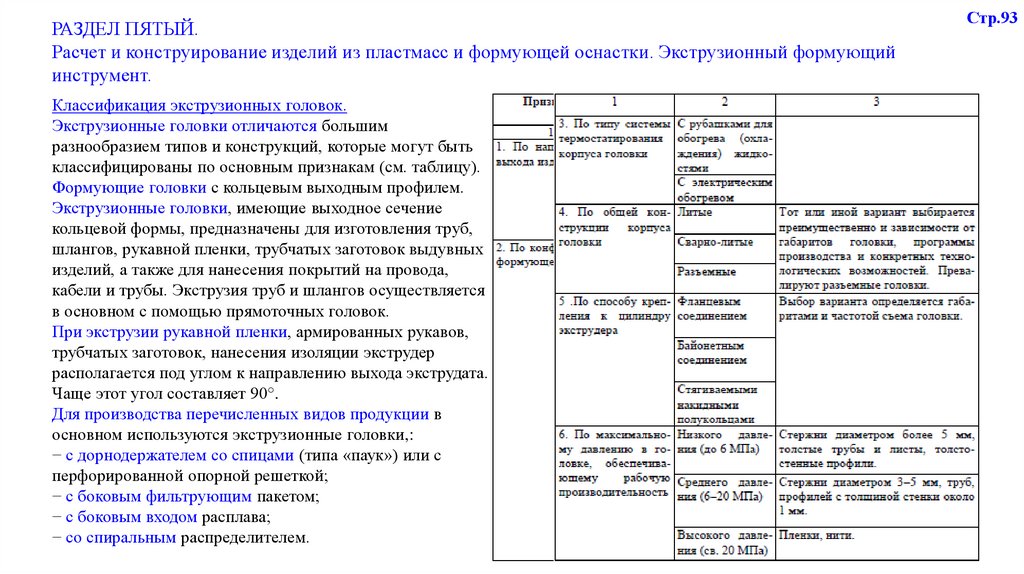

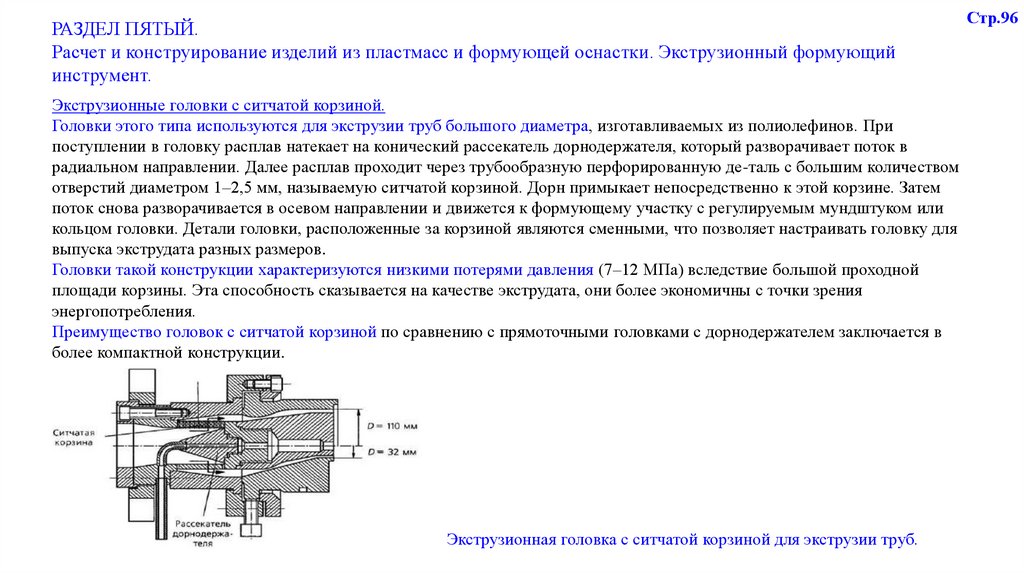

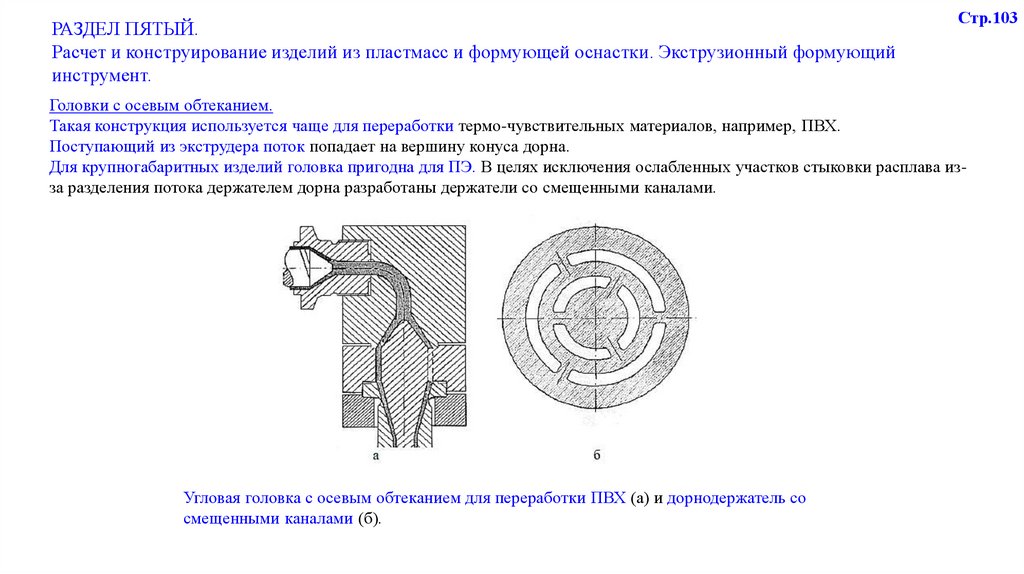

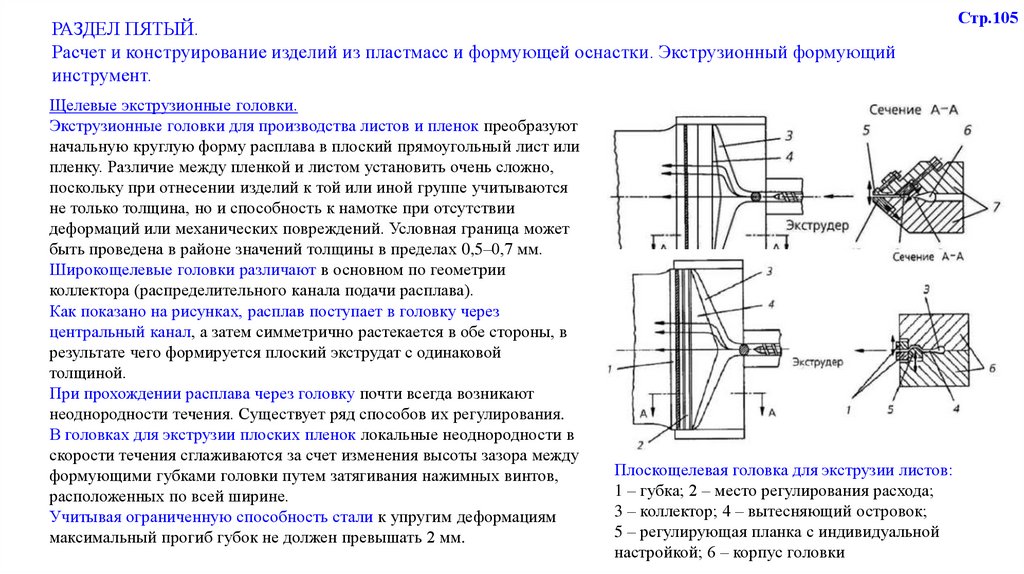

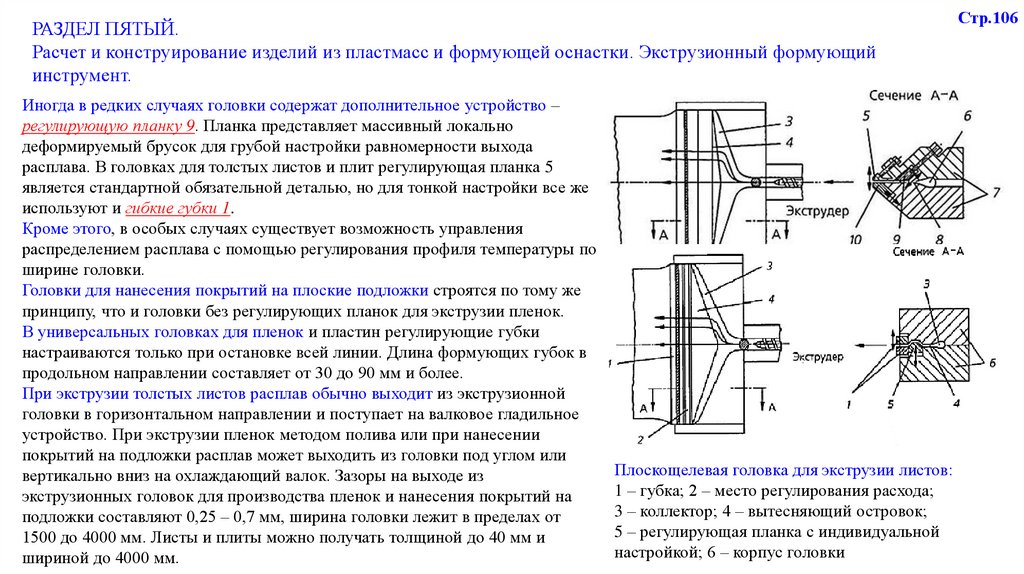

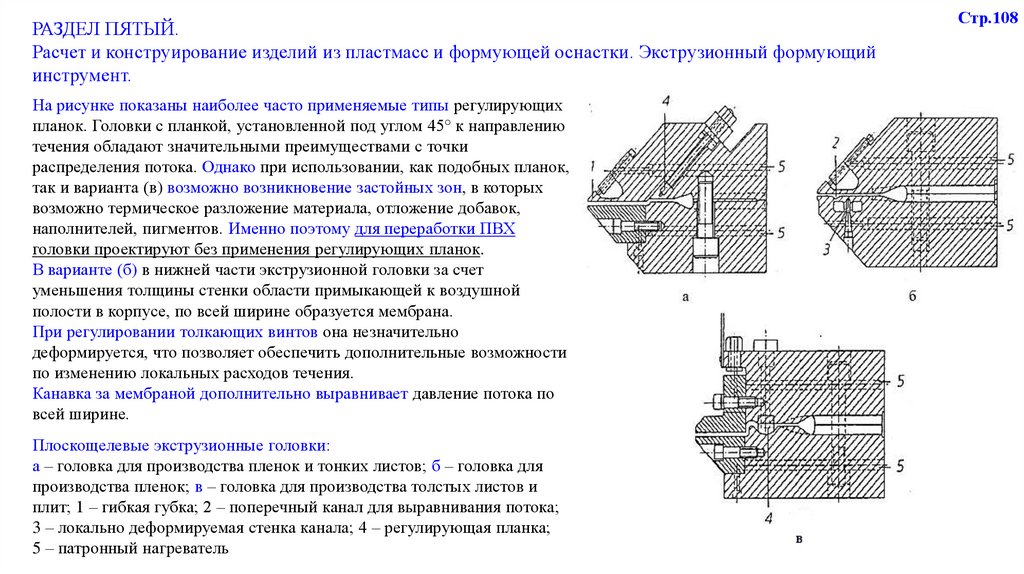

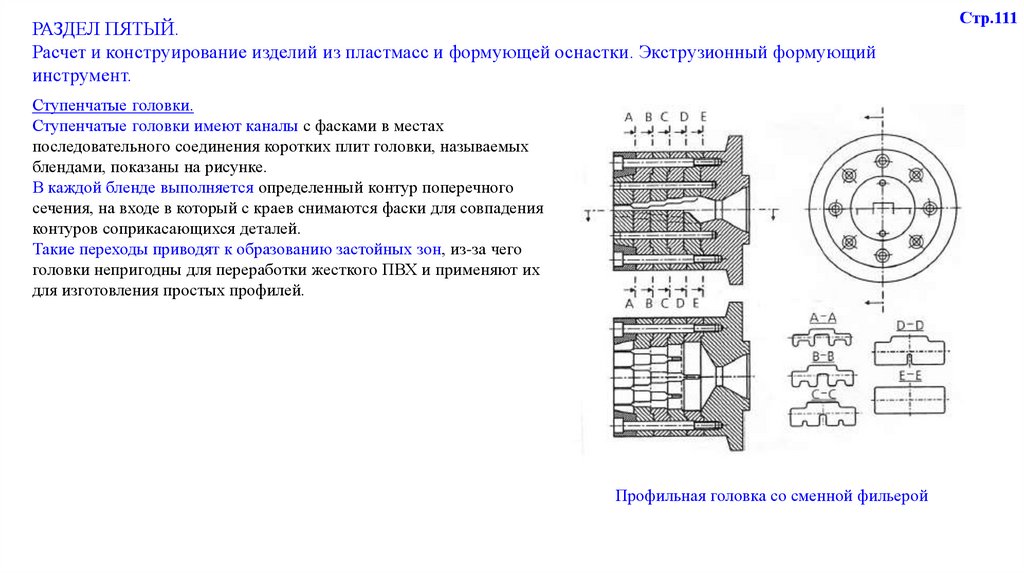

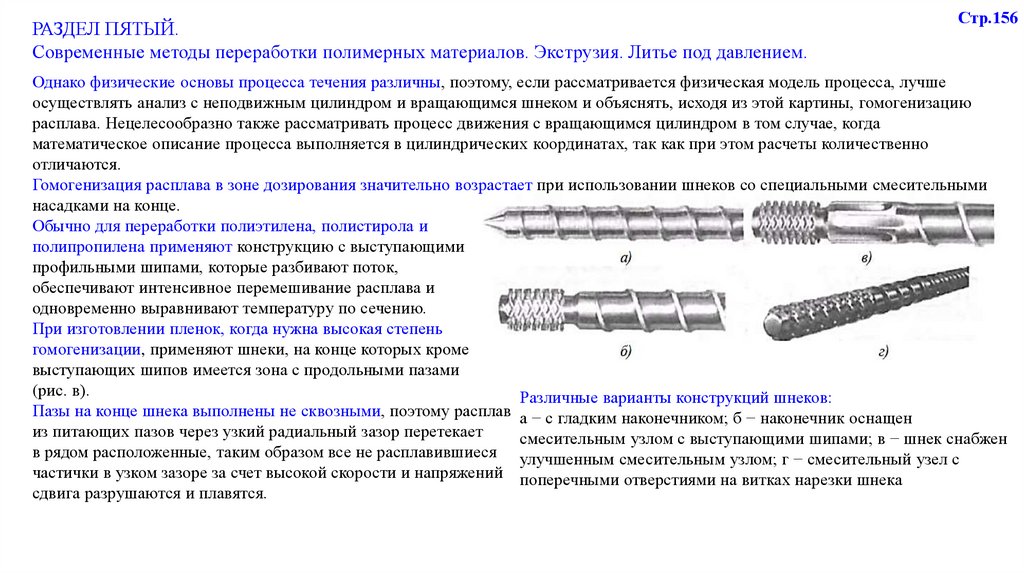

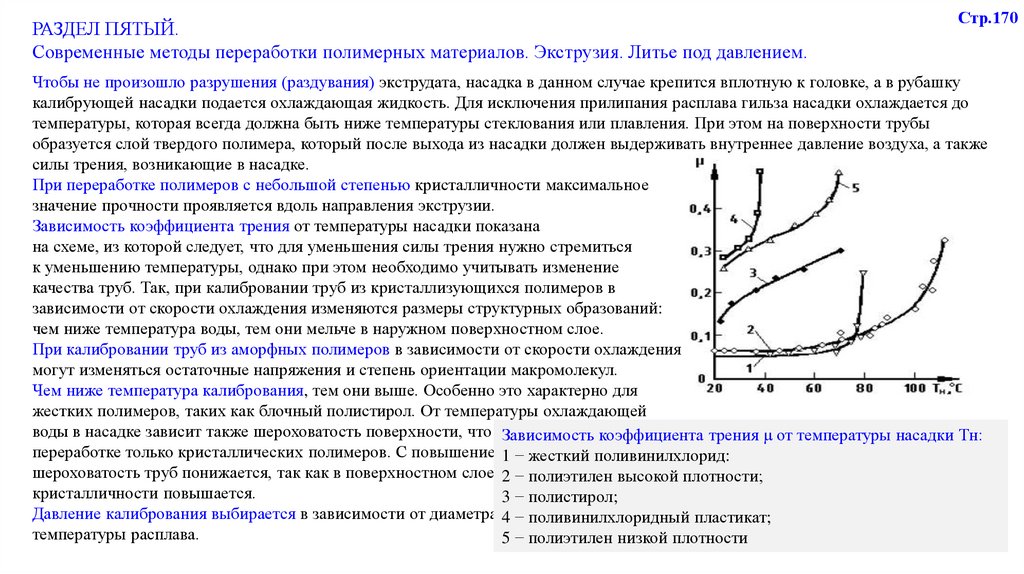

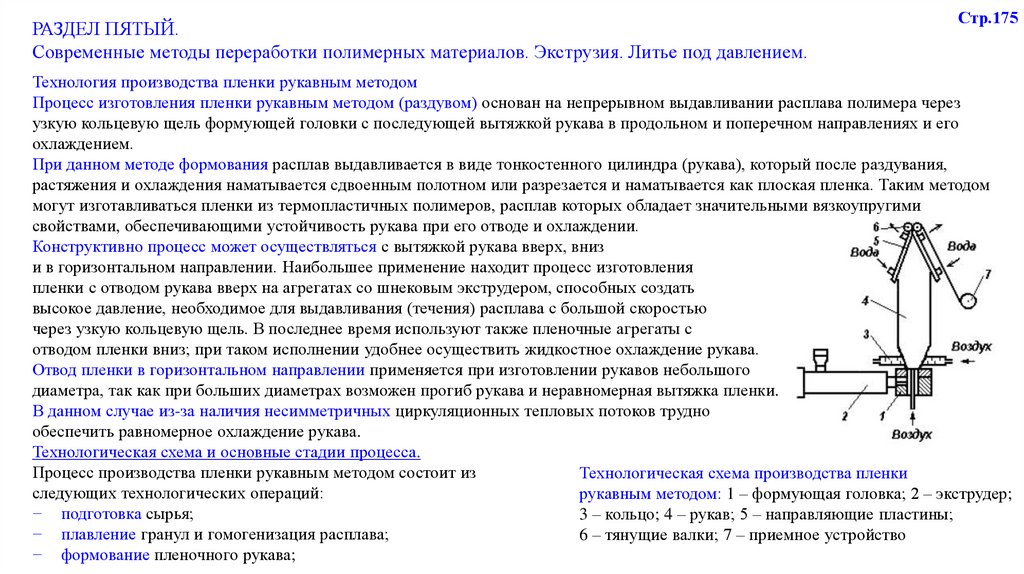

Порошковая аналогия.