Похожие презентации:

Металлические конструкции. Раздел 2. Лекция 17. Подкрановые конструкции

1. Раздел 2 МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ Доцент, к.т.н. Костюк Елена Геннадиевна

2. Лекция 17 ПОДКРАНОВЫЕ КОНСТРУКЦИИ

1. Металлические конструкции: Общий курс: Учеб, для вузов / Г.С.Ведеников, Е.И. Беленя, В.С. Игнатьева и др.; Под ред. Г.С. Веденикова.

— 7-е изд., перераб. и доп. — М.: Стройиздат, 1998. — 760 с.

3. Характеристика подкрановых конструкций.

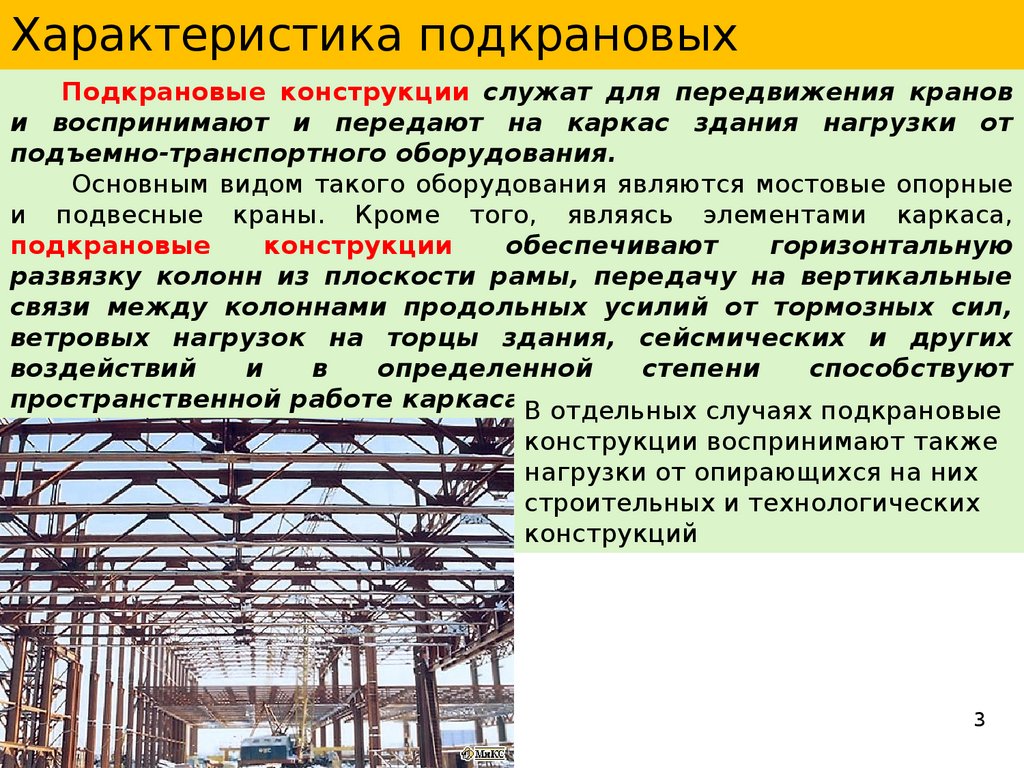

Характеристика подкрановыхПодкрановые конструкции служат для передвижения кранов

конструкций.

и воспринимают и передают на каркас здания нагрузки от

подъемно-транспортного оборудования.

Основным видом такого оборудования являются мостовые опорные

и подвесные краны. Кроме того, являясь элементами каркаса,

подкрановые

конструкции

обеспечивают

горизонтальную

развязку колонн из плоскости рамы, передачу на вертикальные

связи между колоннами продольных усилий от тормозных сил,

ветровых нагрузок на торцы здания, сейсмических и других

воздействий

и

в

определенной

степени

способствуют

пространственной работе каркаса.В отдельных случаях подкрановые

конструкции воспринимают также

нагрузки от опирающихся на них

строительных и технологических

конструкций

3

4. Подкрановые конструкции обеспечивают:

• передвижение кранов;• воспринимают и передают на каркас здания крановые

нагрузки;

• обеспечивают горизонтальную развязку колонн из

плоскости рамы;

• передачу на вертикальные связи между колоннами

продольных усилий от торможения кранов, ветровых

нагрузок на торцы здания, сейсмических и других

воздействий;

• также воспринимают нагрузки от опирающихся на них

строительных и технологических конструкций (стропильные

фермы, стойки фахверка, технологические и ремонтные

площадки, промышленные коммуникации и т.д.).

4

5. Состав подкрановых конструкций

Подкрановые конструкции под мостовые опорные краны состоят из:

подкрановых балок или ферм 1, воспринимающих вертикальные

нагрузки от кранов;

тормозных балок 2, воспринимающих поперечные горизонтальные

воздействия;

узлов крепления подкрановых конструкций, передающих крановые

воздействия на колонны;

крановых рельсов 3 с элементами их крепления;

связей 4, обеспечивающих жесткость и неизменяемость подкрановых

5

конструкций и упоров.

6. Подвесное подъёмно-транспортное оборудование

Подвесныекраны (кран-балки) имеют небольшую

грузоподъёмность (до 5 т) и перемещаются по путям,

прикрепляемых к конструкциям покрытия (или перекрытия).

Катки крана перемещаются непосредственно по нижним поясам балок путей.

Для ремонта оборудования и

вспомогательных операций используются

тельферы, перемещающиеся по

монорельсовым путям из прокатных

двутавров.

Тельфер

Общий вид подвесного крана

Трёхопорный кран

Двухопорный кран

Опирание катков на балку

6

7.

Электромостовые опорные краныКрановая нагрузка может быть вертикальной

и горизонтальной.

Продольная горизонтальная крановая

нагрузка (Р)

вызвана торможением моста крана, а

1. Колонна;

2. Тележка крана;

3. Концевая балка

крана;

4. Подкрановая

балка;

5. Главная балка

(мост) крана;

6. Тормозная

балка.

7

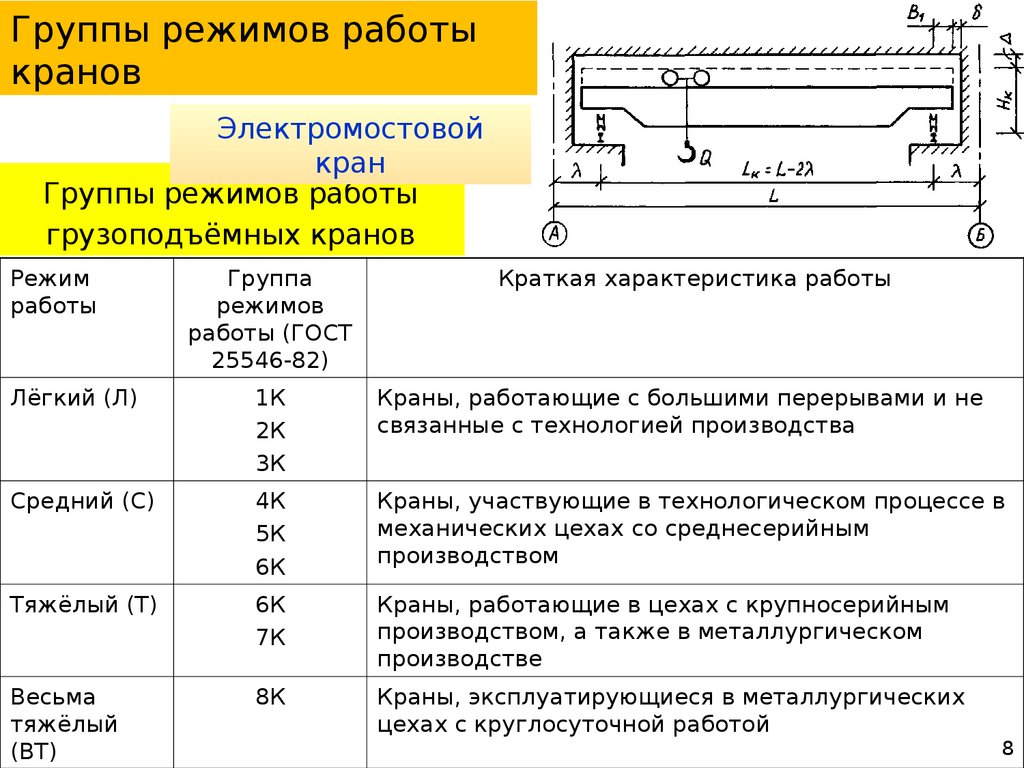

8. Группы режимов работы кранов

Электромостовойкран

Группы режимов работы

грузоподъёмных кранов

Режим

работы

Группа

режимов

работы (ГОСТ

25546-82)

Краткая характеристика работы

Лёгкий (Л)

1К

2К

3К

Краны, работающие с большими перерывами и не

связанные с технологией производства

Средний (С)

4К

5К

6К

Краны, участвующие в технологическом процессе в

механических цехах со среднесерийным

производством

Тяжёлый (Т)

6К

7К

Краны, работающие в цехах с крупносерийным

производством, а также в металлургическом

производстве

Весьма

тяжёлый

(ВТ)

8К

Краны, эксплуатирующиеся в металлургических

цехах с круглосуточной работой

8

9. Особенности работы подкрановых конструкций мостовых опорных кранов

Работа подкрановых балок мостовых опорныхкранов характеризуется тремя отличительными

особенностями:

Восприятие подвижной вертикальной нагрузки

от кранов, оказывающей динамическое

многократно-повторное воздействие на балку;

Воздействие сравнительно больших

сосредоточенных давлений от колёс крана,

передающихся через поясные соединения (сварные

швы) на стенку балки и вызывающие её смятие;

Наличие поперечных тормозных сил,

вызывающих изгиб верхнего пояса балки в

горизонтальной плоскости.

Указанными особенностями обусловлены

отличия расчёта подкрановых балок от всех

остальных.

9

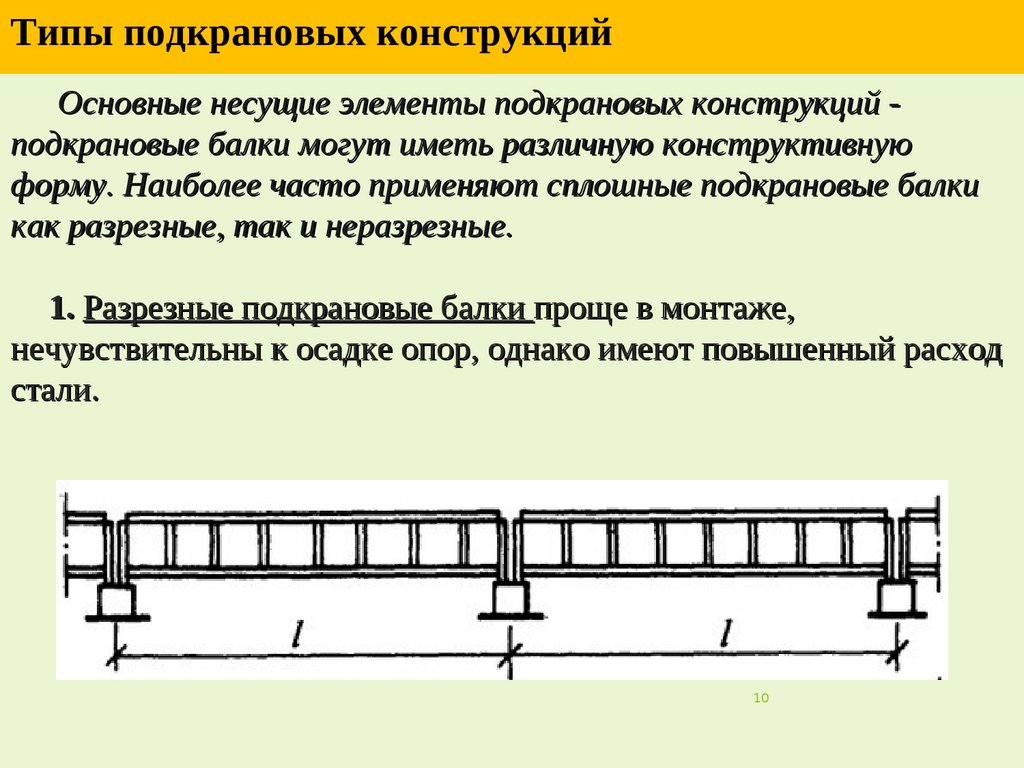

10. Типы подкрановых конструкций

Основные несущие элементы подкрановых конструкций подкрановые балки могут иметь различную конструктивнуюформу. Наиболее часто применяют сплошные подкрановые балки

как разрезные, так и неразрезные.

1. Разрезные подкрановые балки проще в монтаже,

нечувствительны к осадке опор, однако имеют повышенный расход

стали.

10

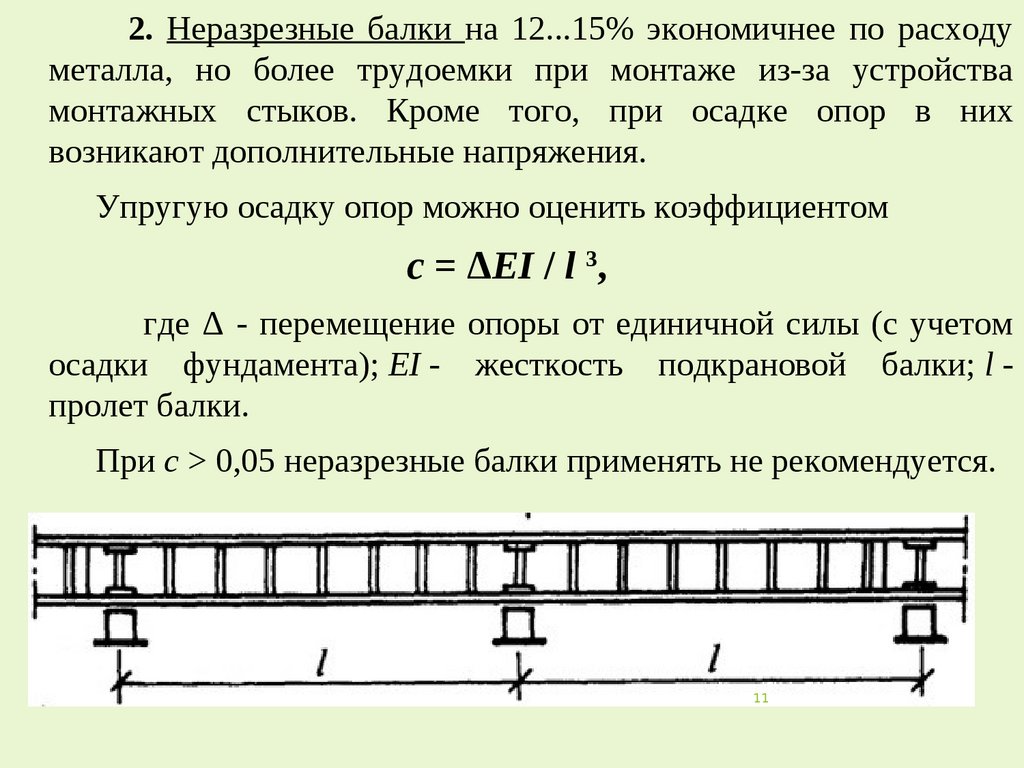

11.

2. Неразрезные балки на 12...15% экономичнее по расходуметалла, но более трудоемки при монтаже из-за устройства

монтажных стыков. Кроме того, при осадке опор в них

возникают дополнительные напряжения.

Упругую осадку опор можно оценить коэффициентом

с = ΔEI / l 3,

где Δ - перемещение опоры от единичной силы (с учетом

осадки фундамента); EI - жесткость подкрановой балки; l пролет балки.

При с > 0,05 неразрезные балки применять не рекомендуется.

11

12.

3. При легких кранах Q ≥ 30 т и больших шагах колоннцелесообразны решетчатые подкрановые балки с жестким

верхним поясом. Их применение позволяет на 15...20 %

снизить расход стали по сравнению с разрезными

сплошными балками.

Недостаток решетчатых балок - повышенная

трудоемкость изготовления и монтажа и более низкая

долговечность при кранах особого режима работы.

12

13.

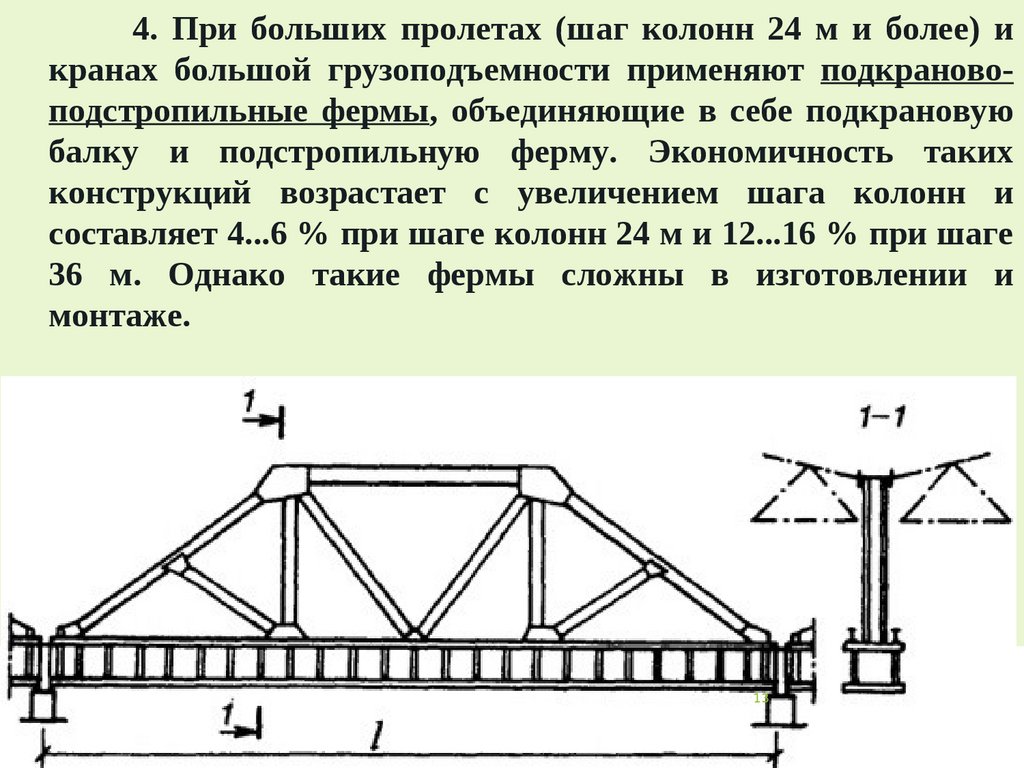

4. При больших пролетах (шаг колонн 24 м и более) икранах большой грузоподъемности применяют подкрановоподстропильные фермы, объединяющие в себе подкрановую

балку и подстропильную ферму. Экономичность таких

конструкций возрастает с увеличением шага колонн и

составляет 4...6 % при шаге колонн 24 м и 12...16 % при шаге

36 м. Однако такие фермы сложны в изготовлении и

монтаже.

13

14. Типы сечений подкрановых балок

Тип сечения выбирается взависимости от нагрузки,

пролёта и режима работы

кранов.

При пролёте 6 м и

грузоподъёмности крана до 50

т тормозные балки

допускается не устраивать, но

для восприятия

горизонтальной нагрузки

верхний пояс необходимо

усилить.

В балках под краны особого

режима работы целесообразно

увеличит крутильную

жёсткость верхнего пояса

путём постановки

вертикальных или наклонных

элементов (ламелей) или

использовать двустенчатые

сечения.

Для снижения расхода стали

14

15.

Основным видом путей являются прокатные (из двутавров) исоставные балки, устанавливаемые по разрезной или неразрезной схеме. При

пролете путей 12 м возможно применение перфорированных балок. Для

уменьшения изгибающих моментов в балках могут устанавливаться

дополнительные подвески.

1. Прокатный

двутавр

2. Составной двутавр

с ездовой полкой из тавра (слева)

и из износостойкого тавра (справа)

3. Перфорированная балка

4. Схема путей с

подвесками:

1 - подвеска;

2 - распорка

15

16. Нагрузки

Нагрузки от крана передаются на подкрановую конструкциючерез колеса (катки) крана.

В зависимости от грузоподъемности крана с каждой стороны

моста могут быть два (рис. слева), четыре (рис. справа) катка и

более.

16

17.

Подкрановые конструкции рассчитывают, как правило, нанагрузки

от

двух

сближенных

кранов

наибольшей

грузоподъемности с тележками, приближенными к одному из рядов

колонн, т.е. в положении, при котором на подкрановые конструкции

действуют наибольшие вертикальные силы.

Одновременно на балки воздействуют максимальные поперечные

горизонтальные усилия.

17

18.

Расчетные значения вертикальных и горизонтальных силопределяются по формулам:

Fk = k1γfFkn ; Tk = k2γfTkn ,

где k1 - коэффициент динамичности, учитывающий ударный

характер нагрузки при движении крана по неровностям пути и на стыках

рельсов. Коэффициент динамичности k1 и k2 принимают в зависимости

от режима работы крана; γf = 1,1 - коэффициент надежности по

нагрузке; Fkn - максимальное вертикальное усилие на катке крана; Tkn горизонтальное поперечное усилие на колесе крана. Тkn определяем как

усилие, возникающее от торможения тележки: Tkn = β(Q + GT)/no,

где β = 0,05 - для кранов с гибким подвесом груза и β = 0,1 - с

жестким подвесом груза, Q - грузоподъемность крана; GT - вес крановой

тележки; no - число колес на одной стороне крана.

При расчетах подкрановых конструкций под краны особого

режима работы учитывают горизонтальную нагрузку, вызываемую

перекосом крана, поэтому силу Тkn определяют по формуле:

Tkn = 0,1Fkn.

18

19.

•Посколькуусталостное разрушение возникает в результате

действия не максимальной, а многократно повторяющейся

нагрузки, при расчете конструкций на выносливость принимают

наиболее часто действующие нагрузки, которые определяют

умножением нормативных нагрузок на понижающий коэффициент,

зависящий от режима работы кранов.

•Проверку жесткости подкрановых балок выполняют на

нагрузку от одного крана с коэффициентом надежности по

нагрузке γk = 1,0 и без учета коэффициента динамичности.

•Тормозные

балки, используемые как площадки для

обслуживания и ремонта крановых путей, рассчитывают на

временную нагрузку, принимаемую по техническому заданию.

•Собственный вес подкрановых конструкций принимают по

справочным данным. Приближенно влияние собственного веса

подкрановых конструкций и временной нагрузки на тормозных

балках можно учесть умножением расчетных усилий от

вертикальной крановой нагрузки на коэффициент α, равный: для

балок пролетом 6 м - 1,03; 12 м - 1,05; 18 м - 1,08.

19

20. Особенности работы подкрановых конструкций

Работа подкрановых конструкций в условиях эксплуатации весьмасложна и существенно отличается от работы обычных балочных

конструкций. Это обусловлено спецификой нагрузки, характером ее

приложения и отличием реальной и расчетной схем конструкции.

Сосредоточенная вертикальная крановая нагрузка, достигающая

больших величин (600...800 кН), прикладывается в любой точке по длине

балки и приводит к появлению в стенке сложного напряженного состояния

при высоком уровне напряжений.

Вследствие внецентренного приложения вертикальной нагрузки и

поперечных горизонтальных сил, приложенных в уровне головки рельса,

на верхний пояс балки действует дополнительный крутящий момент,

вызывающий изгиб стенки.

Вертикальные и боковые воздействия кранов носят динамический

характер и часто сопровождаются рывками и ударами. Этому

способствуют неровности кранового пути и перепады в стыках рельсов.

Все это приводит к появлению в подкрановых конструкциях повреждений

20

в виде усталостных трещин, расстройства соединений, ослабления

узлов и

нарушает нормальную эксплуатацию.

21. Конструктивные решения подкрановых балок

Типы сечения подкрановых балок зависят от нагрузки, пролета ирежима работы кранов:

•при пролете до 6 м и кранах малой

грузоподъемности (до 10 т) для балок

можно использовать прокатные двутавры;

при большей грузоподъемности (до

50 т) при кранах режима работы 1К - 5К

также можно применять прокатные

двутавры,

но

для

восприятия

горизонтальных поперечных нагрузок их

необходимо усилить листом

или

уголками, либо принять несимметричное

сварное сечение с усиленным верхним

поясом.

21

22.

Для больших пролетов игрузоподъемностей кранов

применяют сварные двутавровые

балки с горизонтальной

тормозной конструкцией.

При кранах грузоподъемностью до 50 т рациональны

балки составного сечения из

широкополочных тавров с

тонкой стенкой – вставкой.

Для снижения расхода стали сварные балки иногда проектируют

из двух марок стали: стенку - из низкоуглеродистой, пояса - из

низколегированной.

22

23.

Высокая интенсивность работы кранов особого режима

работы часто приводит к появлению повреждении в верхней

зоне стенки подкрановых балок. В таких балках для снижения

уровня местных напряжении в стенке, возникающих от

внецентренного приложения крановой нагрузки, целесообразно

увеличить крутильную жесткость верхнего пояса путем

постановки вертикальных или наклонных элементов (ламелей)

(слева) или использовать двустенчатые сечения (справа).

23

24.

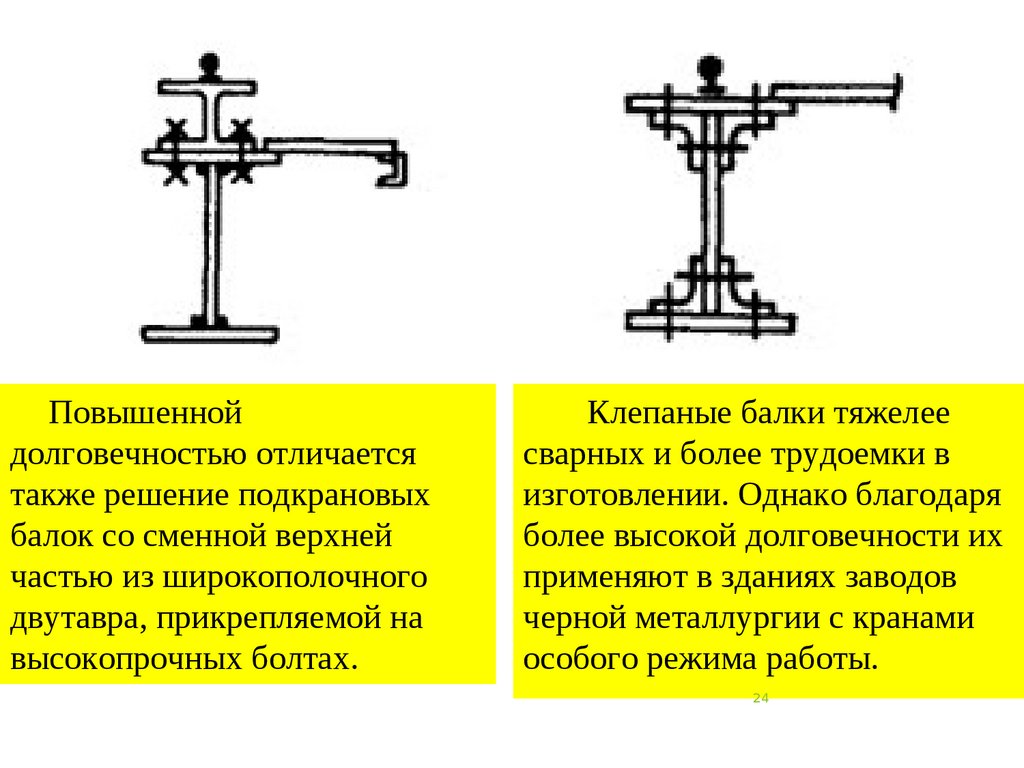

Повышеннойдолговечностью отличается

также решение подкрановых

балок со сменной верхней

частью из широкополочного

двутавра, прикрепляемой на

высокопрочных болтах.

Клепаные балки тяжелее

сварных и более трудоемки в

изготовлении. Однако благодаря

более высокой долговечности их

применяют в зданиях заводов

черной металлургии с кранами

особого режима работы.

24

25.

Типы тормозных конструкцийПри больших пролетах балок и для кранов грузоподъемностью 50 т и более

устанавливают специальные тормозные конструкции, тормозные балки или

фермы. Применяют тормозные балки со стенкой из рифленого листа толщиной 6

- 8 мм, а также тормозные балки, выполненные из гнутого листа.

Для того чтобы горизонтальные смещения

балок не передавались на стену здания, это

крепление выполняют с помощью листового

шарнира.

По средним рядам поясами

тормозной балки являются верхние

пояса балок смежных пролетов.

Листы тормозных балок приваривают к поясам сплошным швом

с подваркой с нижней стороны или крепят на высокопрочных

болтах. Для обеспечения местной устойчивости и предотвращения

случайных прогибов тормозные листы снизу укрепляют ребрами

жесткости.

25

26. При ширине тормозных конструкций более 1,25 м целесообразно применение тормозных ферм. Для обеспечения большей компактности

•При ширине тормозных конструкций более 1,25 м целесообразно применение тормозныхферм. Для обеспечения большей компактности узлов допускается центрировать элементы

решетки на кромку пояса балки.

тормозная ферма по крайнему ряду

то же, по среднему ряду

26

связевая ферма по нижним поясам балок

27. Расчет подкрановых балок

Расчет подкрановых балок во многом аналогичен расчету обычныхбалок. Однако подвижная нагрузка, вызывающая большие местные

напряжения под катками крана, воздействие не только вертикальных,

но и горизонтальных боковых сил, динамичность нагрузки и

многократность ее приложения приводят к тому, что расчет

подкрановых балок имеет особенности.

Расчетные усилия (наибольшие изгибающие моменты и поперечные

силы) в подкрановых балках находят от нагрузки двух сближенных

кранов наибольшей грузоподъемности. Так как нагрузка подвижная, то

сначала нужно найти такое положение ее, при котором расчетные

усилия в балки будут наибольшими.

Расчетные значения вертикальных и горизонтальных сил

определяют по формулам:

27

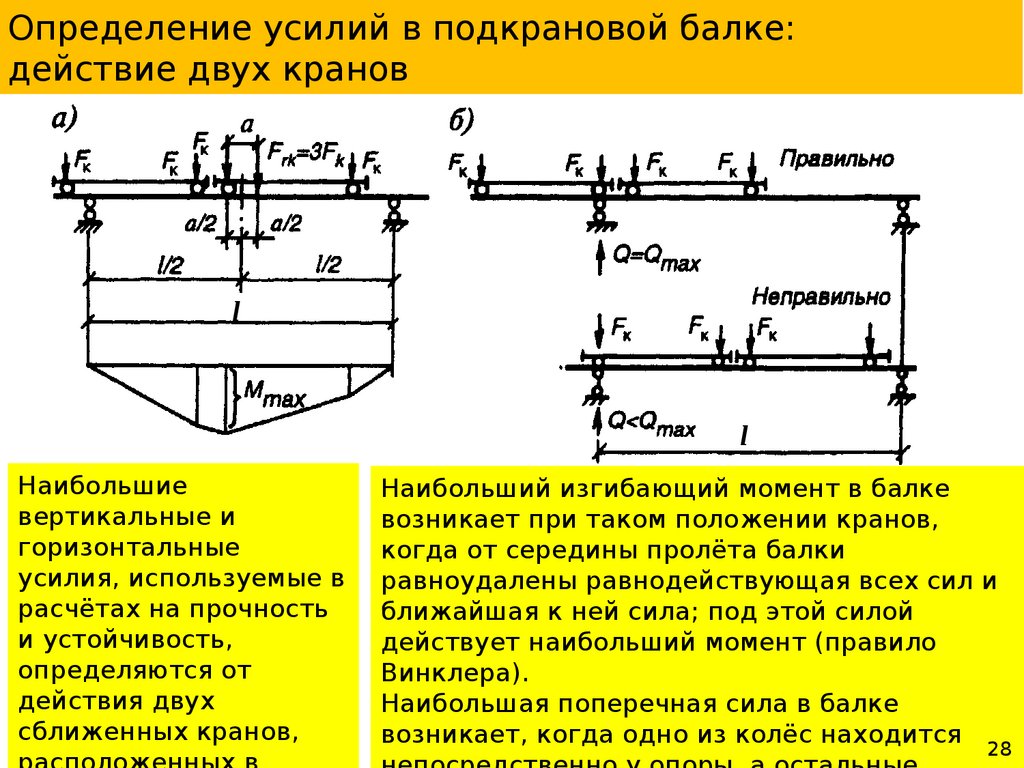

28. Определение усилий в подкрановой балке: действие двух кранов

ll

Наибольшие

вертикальные и

горизонтальные

усилия, используемые в

расчётах на прочность

и устойчивость,

определяются от

действия двух

сближенных кранов,

Наибольший изгибающий момент в балке

возникает при таком положении кранов,

когда от середины пролёта балки

равноудалены равнодействующая всех сил и

ближайшая к ней сила; под этой силой

действует наибольший момент (правило

Винклера).

Наибольшая поперечная сила в балке

возникает, когда одно из колёс находится

28

29.

•Расчетные значения изгибающего момента и поперечной силыот вертикальной нагрузки определяют по формулам:

Mx = αψ ∑ Fki yi,M;

Qx = αψ ∑ Fki yi,Q,

где ψ - коэффициент сочетания нагрузок;

yi,M и yi,Q - ординаты линий влияния момента и поперечной силы;

α - коэффициент, учитывающий влияние веса балки.

•Расчетный изгибающий момент Му и поперечную силу Qy от

горизонтальной поперечной нагрузки находят при том же

положении кранов

My = ψ ∑ Tki yi,M;

Qy = αψ ∑ Tki yi,Q.

При расчете балок условно принимают, что вертикальная

нагрузка воспринимается только сечением подкрановой балки (без

учета тормозной конструкции), а горизонтальная - только

тормозной балкой, в состав которой входят верхний пояс

подкрановой балки, тормозной лист и окаймляющий его элемент

29

(или верхний пояс смежной подкрановой балки).

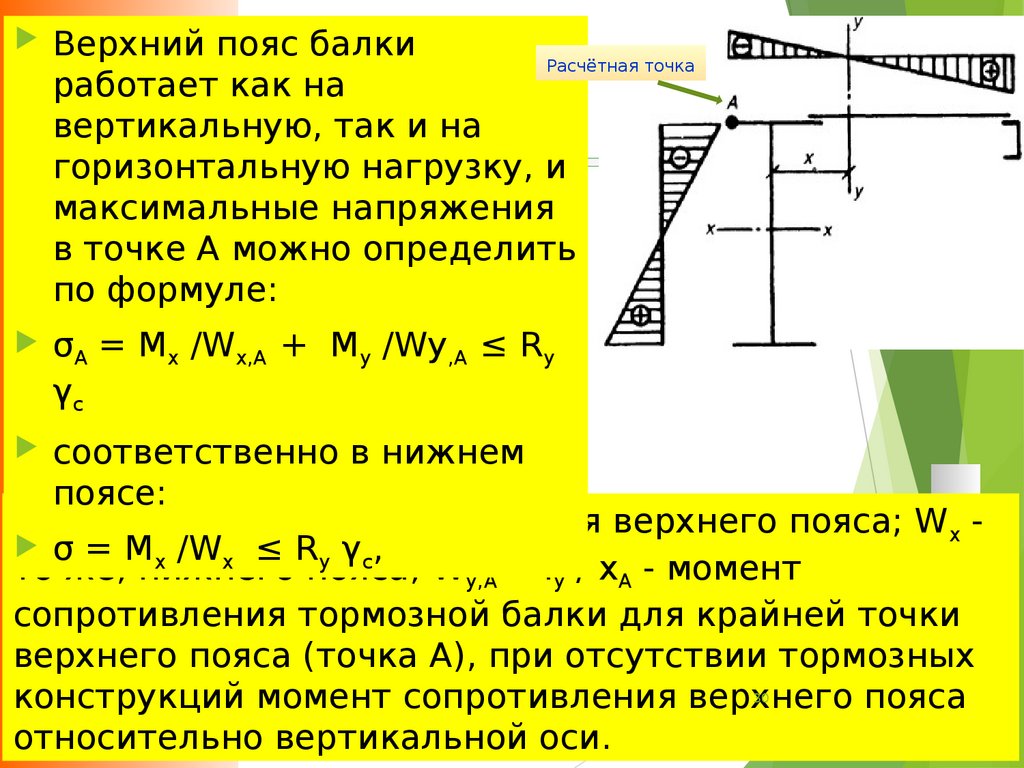

30. где Wx,A - момент сопротивления верхнего пояса; Wx - то же, нижнего пояса; Wy,A = Iy / xA - момент сопротивления тормозной

Верхний пояс балкиРасчётная точка

работает как на

вертикальную, так и на

горизонтальную нагрузку, и

максимальные напряжения

в точке А можно определить

по формуле:

σA = Mx /Wx,A +

γc

My /Wy,A ≤ Ry

соответственно в нижнем

поясе:

где Wx,A - момент сопротивления верхнего пояса; Wx σ = Mx /Wx ≤ Ry γc,

то же, нижнего пояса; Wy,A = Iy / xA - момент

сопротивления тормозной балки для крайней точки

верхнего пояса (точка А), при отсутствии тормозных

конструкций момент сопротивления верхнего пояса

относительно вертикальной оси.

30

31.

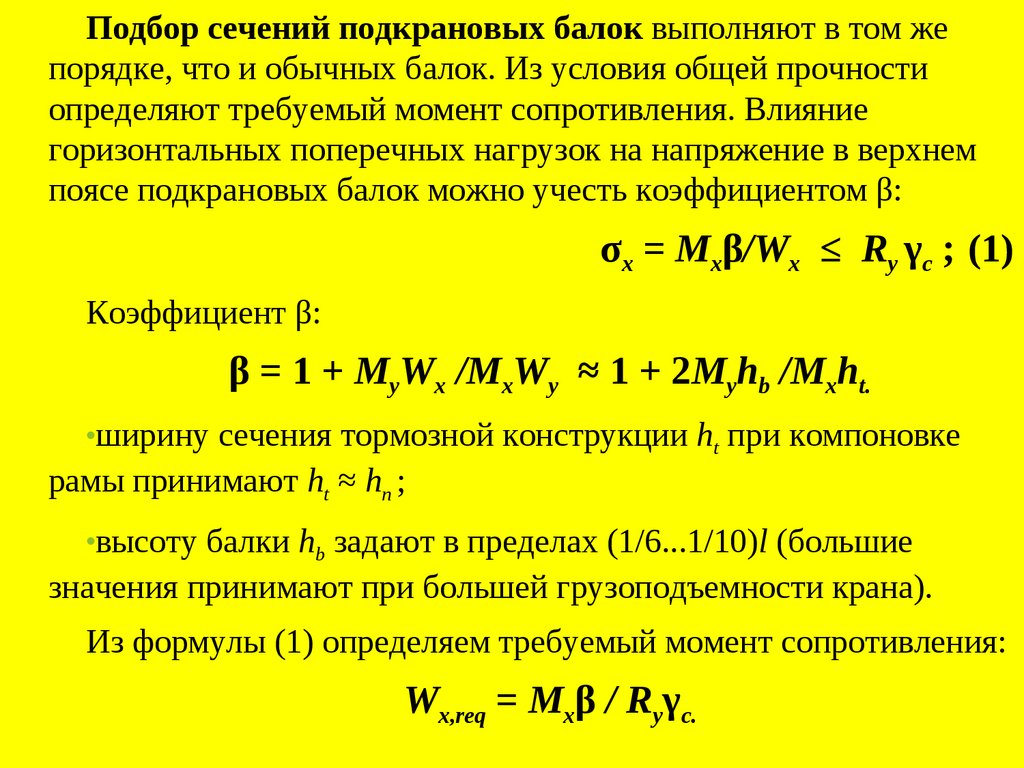

Подбор сечений подкрановых балок выполняют в том жепорядке, что и обычных балок. Из условия общей прочности

определяют требуемый момент сопротивления. Влияние

горизонтальных поперечных нагрузок на напряжение в верхнем

поясе подкрановых балок можно учесть коэффициентом β:

σx = Mxβ/Wx ≤ Ry γc ; (1)

Коэффициент β:

β = 1 + MyWx /MxWy ≈ 1 + 2Myhb /Mxht.

•ширину сечения тормозной конструкции ht при компоновке

рамы принимают ht ≈ hn ;

•высоту балки hb задают в пределах (1/6...1/10)l (большие

значения принимают при большей грузоподъемности крана).

Из формулы (1) определяем требуемый момент сопротивления:

Wx,req = Mxβ / Ryγc.

32.

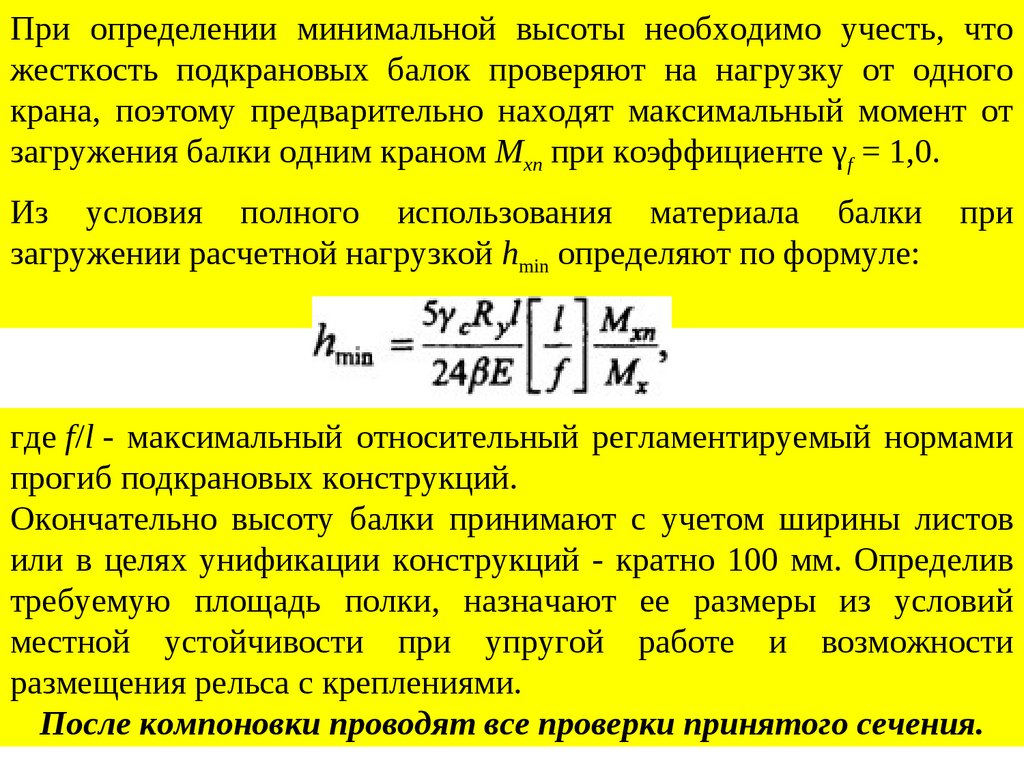

При определении минимальной высоты необходимо учесть, чтожесткость подкрановых балок проверяют на нагрузку от одного

крана, поэтому предварительно находят максимальный момент от

загружения балки одним краном Мxn при коэффициенте γf = 1,0.

Из условия полного использования материала балки

загружении расчетной нагрузкой hmin определяют по формуле:

при

где f/l - максимальный относительный регламентируемый нормами

прогиб подкрановых конструкций.

Окончательно высоту балки принимают с учетом ширины листов

или в целях унификации конструкций - кратно 100 мм. Определив

требуемую площадь полки, назначают ее размеры из условий

местной устойчивости при упругой работе и возможности

размещения рельса с креплениями.

После компоновки проводят все проверки принятого сечения.

33. Если тормозная конструкция выполнена в виде фермы, то верхний пояс балки помимо напряжения от изгиба в вертикальной плоскости

воспринимает - осевое усилие от работы его в составе фермы :Nx = Му / hf

(hf - высота тормозной фермы)

- и местный момент от внеузлового приложения сил Tk

Mloc,y = 0,9Tkd/4

(коэффициент 0,9 учитываетнеразрезность пояса в узлах)

Устойчивость верхнего пояса из плоскости балки можно

проверить по приближенной формуле:

где Wx,A момент

сопротивления

балки; Wy,A момент

сопротивления пояса относительно вертикальной оси; Af - площадь

сечения пояса. Все геометрические характеристики принимают без

учета ослабления сечения. Значение коэффициента φ определяют по

гибкости верхнего пояса относительно вертикальной оси балки при

расчетной длине пояса, равной d.

34. Если сечение пояса сильно ослаблено отверстиями, то решающей будет проверка прочности, выполняемая по предыдущей формуле, но

• Если сечение пояса сильно ослаблено отверстиями, то решающейбудет проверка прочности, выполняемая по предыдущей формуле,

но при φ = 1 и геометрических характеристиках нетто.

• Касательные напряжения в стенке подкрановых балок

определяют так же, как и в обычных балках.

• Действующая на балку сосредоточенная нагрузка от колеса крана

распределяется рельсом и поясом на некоторый участок стенки, и в

ней возникают местные нормальные напряжения σloc,y (рис).

Действительную эпюру распределения этих напряжений

(пунктирная линия) можно заменить равновеликой (сплошная

линия) из условия равенства их максимальных значений.

Местные напряжения в стенке

подкрановой балки под колесом

крана:

а - в сварной балке;

б - в клепаной балке

35.

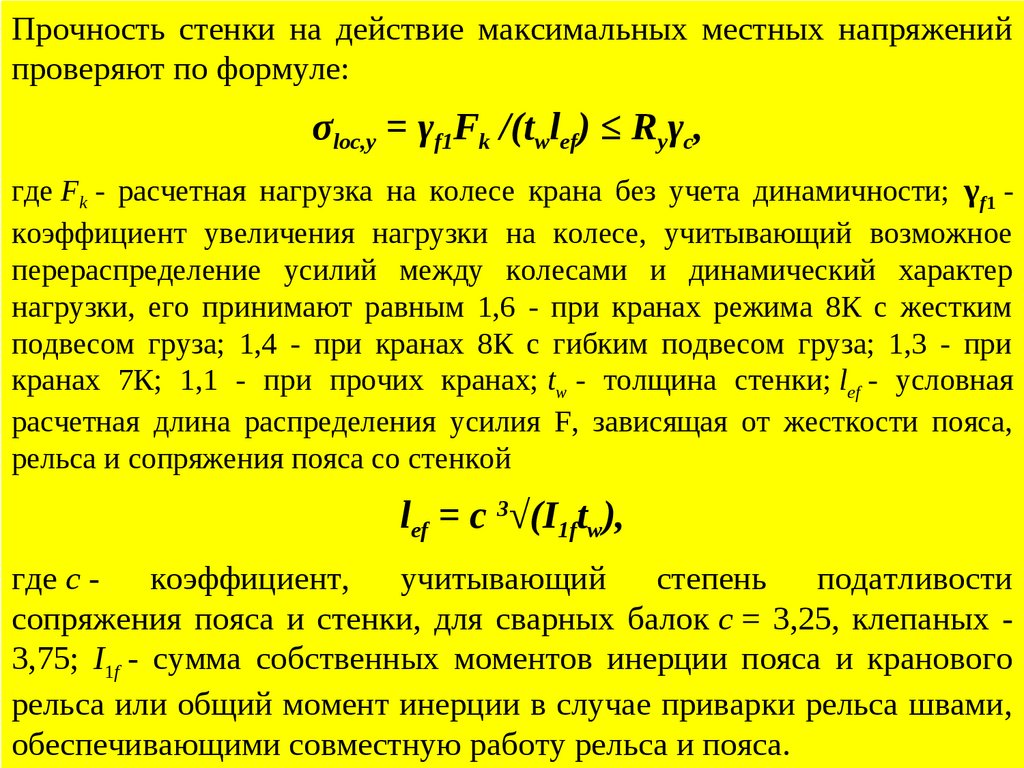

Прочность стенки на действие максимальных местных напряженийпроверяют по формуле:

σloc,y = γf1Fk /(twlef) ≤ Ryγc,

где Fk - расчетная нагрузка на колесе крана без учета динамичности; γf1 коэффициент увеличения нагрузки на колесе, учитывающий возможное

перераспределение усилий между колесами и динамический характер

нагрузки, его принимают равным 1,6 - при кранах режима 8К с жестким

подвесом груза; 1,4 - при кранах 8К с гибким подвесом груза; 1,3 - при

кранах 7К; 1,1 - при прочих кранах; tw - толщина стенки; lef - условная

расчетная длина распределения усилия F, зависящая от жесткости пояса,

рельса и сопряжения пояса со стенкой

lef = c 3√(I1ftw),

где с коэффициент,

учитывающий

степень

податливости

сопряжения пояса и стенки, для сварных балок с = 3,25, клепаных 3,75; I1f - сумма собственных моментов инерции пояса и кранового

рельса или общий момент инерции в случае приварки рельса швами,

обеспечивающими совместную работу рельса и пояса.

36.

Внецентренное расположение рельса на балке, а также воздействиегоризонтальной поперечной силы, приложенной к головке рельса (рис.),

приводит к возникновению местного крутящего момента Mt,

приложенного к верхнему поясу балки и вызывающего дополнительные

напряжения от изгиба в стенке σfy:

σfy = 2Mttw /If,

где If = It + bf tf3/3,

Mt = γf γf1 Fkne + 0,75Tkn γf hr,

е = 15 мм - условный эксцентриситет

рельса;

hr - высота рельса; коэффициент 0,75

учитывает

большую

длину

распределения крутящего момента

по длине балки от силы Tk, чем от

силы Fk.

37. Помимо напряжений σx, τxy, σloc,y и σfy, в стенке балки возникают дополнительные компоненты напряженного состояния: σloc,x =

Помимо напряжений σx, τxy, σloc,y и σfy, в стенке балки возникаютдополнительные компоненты напряженного состояния:

σloc,x = 0,25σloc,y - напряжения от распорного воздействия

сосредоточенной силы под колесом крана;

τloc,xy = 0,3σloc,y - местные касательные напряжения от силы Fk и

τf,xy = 0,25σfy - местные касательные напряжения от изгиба стенки.

При проверке прочности стенок подкрановых балок под краны

особого режима работы следует учитывать все компоненты

напряженного состояния и проводить расчет по формулам:

σx0 = σx + σloc,x ≤ Ryγc;

σy0 = σloc,y + σfy ≤ Ryγc;

τxy0 = τxy + τloc,xy + τf,xy ≤ Ryγc;

σef = √(σx02 + σx0 σloc,y + σloc,y2 + 3(τxy + τloc,xy)2) ≤ Ryβ,

где σx0, σy0, τxy0 - суммарные напряжения.

38.

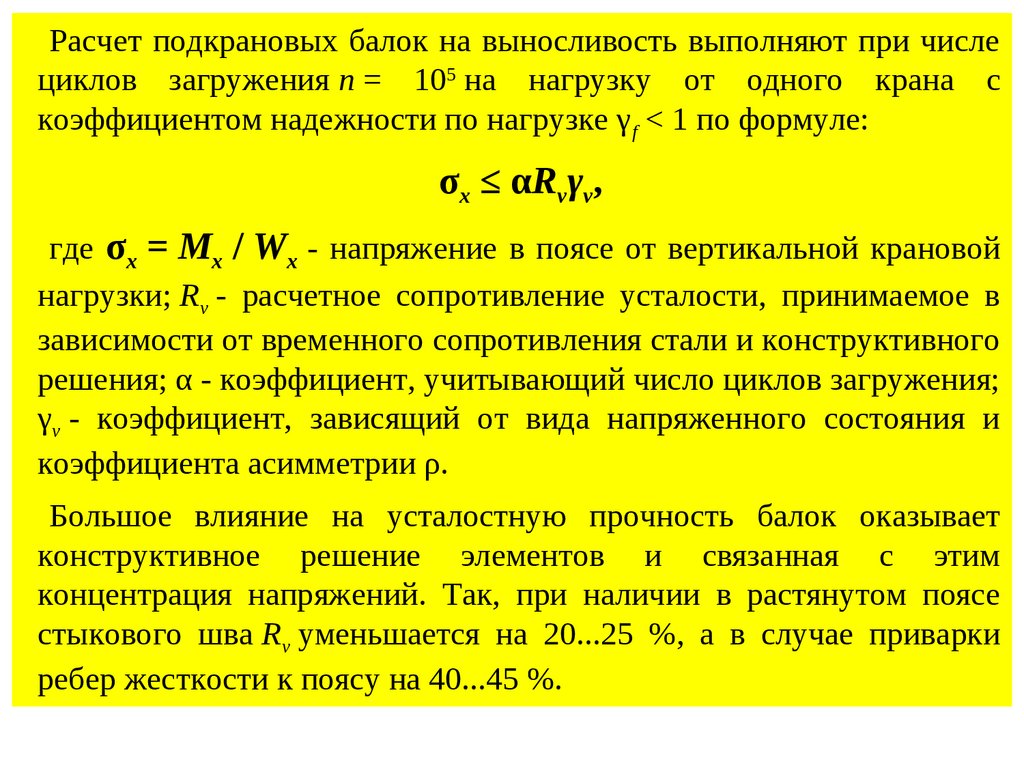

Расчет подкрановых балок на выносливость выполняют при числециклов загружения n = 105 на нагрузку от одного крана с

коэффициентом надежности по нагрузке γ f < 1 по формуле:

σx ≤ αRvγv,

где σx = Мх / Wx - напряжение в поясе от вертикальной крановой

нагрузки; Rv - расчетное сопротивление усталости, принимаемое в

зависимости от временного сопротивления стали и конструктивного

решения; α - коэффициент, учитывающий число циклов загружения;

γv - коэффициент, зависящий от вида напряженного состояния и

коэффициента асимметрии ρ.

Большое влияние на усталостную прочность балок оказывает

конструктивное решение элементов и связанная с этим

концентрация напряжений. Так, при наличии в растянутом поясе

стыкового шва Rv уменьшается на 20...25 %, а в случае приварки

ребер жесткости к поясу на 40...45 %.

39. Важно!

С

ростом

прочности

стали

расчетное

сопротивление

усталости Rv почти

не

увеличивается,

а

при

наличии

концентраторов напряжений (необработанные стыковые швы,

приварка к поясу дополнительных деталей и т.д.) Rv вообще не

зависит от прочности стали. Поэтому, если несущая способность

балок определяется расчетом на выносливость, то применение

сталей повышенной прочности далеко не всегда рационально, так

как не приводит к снижению расхода стали.

Для подкрановых балок с кранами особого режима работы следует

дополнительно проверить на выносливость верхнюю зону стенки с

учетом компонентов местного напряженного состояния.

Существующая методика расчета подкрановых балок на

выносливость достаточно условна и не отражает всех

особенностей действительной работы подкрановых конструкций.

Поэтому основным мероприятием по повышению усталостной

прочности является максимальное снижение концентрации

напряжений.

40. Проверку прогиба подкрановых балок производят по правилам строительной механики или приближенным способом. С достаточной

Проверку прогиба подкрановых балок производят по правиламстроительной механики или приближенным способом. С

достаточной точностью прогиб разрезных подкрановых балок

может быть определен по формуле:

f = Mxnl 2/10EIx

где Мхп - изгибающий момент в балке от нагрузки одного крана с

γf = 1,0;

в неразрезных балках

где M1 , Мт и Мr - соответственно моменты на левой опоре, в

середине пролета и на правой опоре. Предельно допустимый

прогиб подкрановых балок установлен из условия обеспечения

нормальной эксплуатации кранов и зависит от режима их работы.

Для режима работы 1К - 6К f = 1/400l, 7K = 1/500l, 8К - 1/600l.

Горизонтальный прогиб тормозных конструкций ограничивают

только для кранов особого режима работы, он не должен

превышать 1/2000l.

41.

Общая устойчивость подкрановых балок.Подкрановые балки работают на изгиб в двух плоскостях, при

этом горизонтальная нагрузка приложена в уровне верхнего пояса.

Проверку устойчивости таких балок можно выполнить по формуле

Mx/φbWx,A + My/Wy,A ≤ Ryγc.

Коэффициент φb определяют так же, как и для обычных балок.

Приближенно, с некоторым запасом, устойчивость балки можно

проверить, если рассмотреть верхний пояс как сжато-изогнутый

стержень, нагруженный силой N = σхАf, где σх = Мх /Wx,A напряжение в верхнем поясе от вертикальной нагрузки, и

моментом Му. Тогда расчет балки на общую устойчивость сводится

к проверке устойчивости верхнего пояса относительно

вертикальной оси по формуле.

При

наличии

тормозной

конструкции,

если ht ≥ lb/16,

устойчивость балки обеспечена и ее проверять не нужно.

42.

Местнуюустойчивость

элементов

балки проверяют так же, как и обычных балок.

подкрановой

•Устойчивость поясного листа обеспечивается отношением свеса

сжатого пояса к его толщине. Наибольшее отношение свеса к

толщине принимается без учета пластических деформаций.

•Устойчивость

стенки подкрановой балки проверяют с учетом

местных нормальных напряжений σloc,y.

•Ребра жесткости, обеспечивающие местную устойчивость стенки,

должны иметь ширину не менее 90 мм. Торцы ребер следует плотно

пригнать к верхнему поясу без приварки; при этом в балках под

краны особого режима работы торцы ребер необходимо строгать.

Для подкрановых балок более рациональны ребра жесткости из

уголков, привариваемых пером к стенке балки. Такие ребра

улучшают условия опирания верхнего пояса и снижают угол его

поворота.

Размеры ребер жесткости принимаются такими же, как и в

обычных балках.

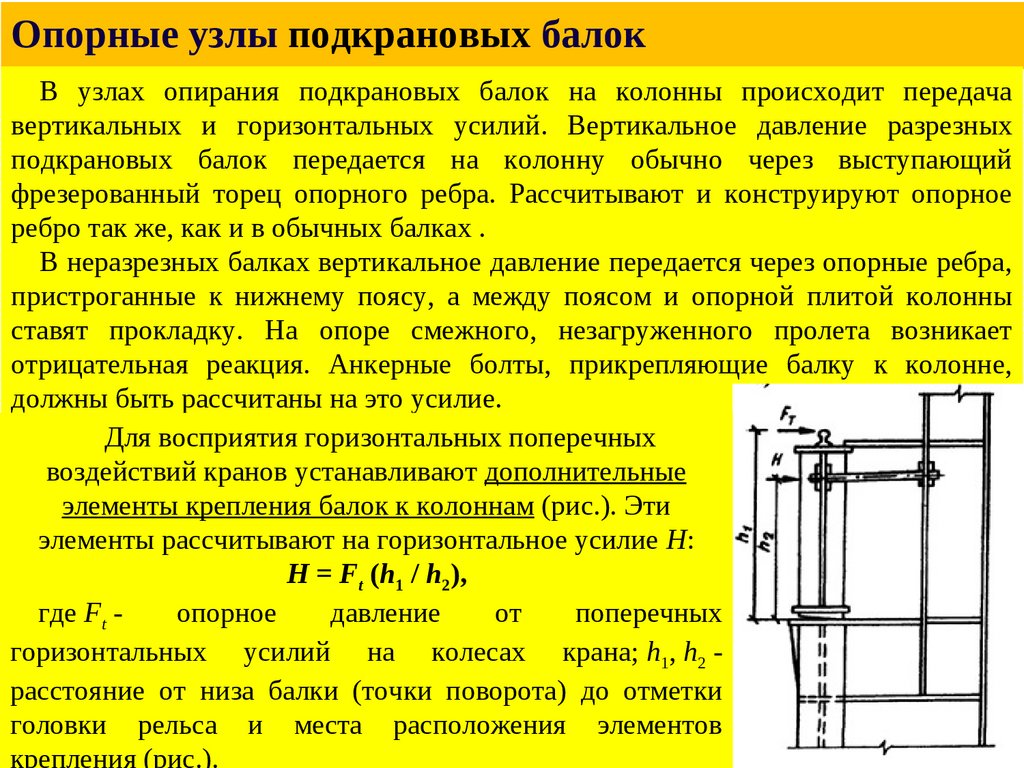

43. Опорные узлы подкрановых балок

В узлах опирания подкрановых балок на колонны происходит передачавертикальных и горизонтальных усилий. Вертикальное давление разрезных

подкрановых балок передается на колонну обычно через выступающий

фрезерованный торец опорного ребра. Рассчитывают и конструируют опорное

ребро так же, как и в обычных балках .

В неразрезных балках вертикальное давление передается через опорные ребра,

пристроганные к нижнему поясу, а между поясом и опорной плитой колонны

ставят прокладку. На опоре смежного, незагруженного пролета возникает

отрицательная реакция. Анкерные болты, прикрепляющие балку к колонне,

должны быть рассчитаны на это усилие.

Для восприятия горизонтальных поперечных

воздействий кранов устанавливают дополнительные

элементы крепления балок к колоннам (рис.). Эти

элементы рассчитывают на горизонтальное усилие Н:

H = Ft (h1 / h2),

где Ft опорное

давление

от

поперечных

горизонтальных усилий на колесах крана; h1, h2 расстояние от низа балки (точки поворота) до отметки

головки рельса и места расположения элементов

крепления (рис.).

44.

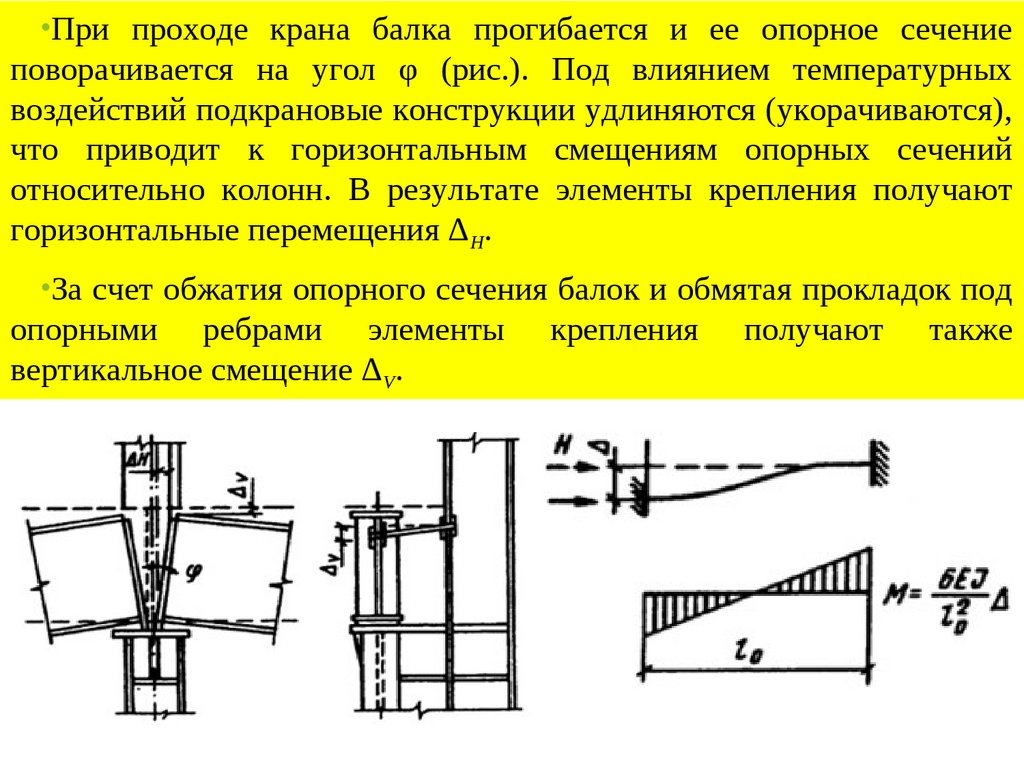

• Припроходе крана балка прогибается и ее опорное сечение

поворачивается на угол φ (рис.). Под влиянием температурных

воздействий подкрановые конструкции удлиняются (укорачиваются),

что приводит к горизонтальным смещениям опорных сечений

относительно колонн. В результате элементы крепления получают

горизонтальные перемещения ΔH.

• За счет обжатия опорного сечения балок и обмятая прокладок под

опорными ребрами элементы

вертикальное смещение ΔV.

крепления

получают

также

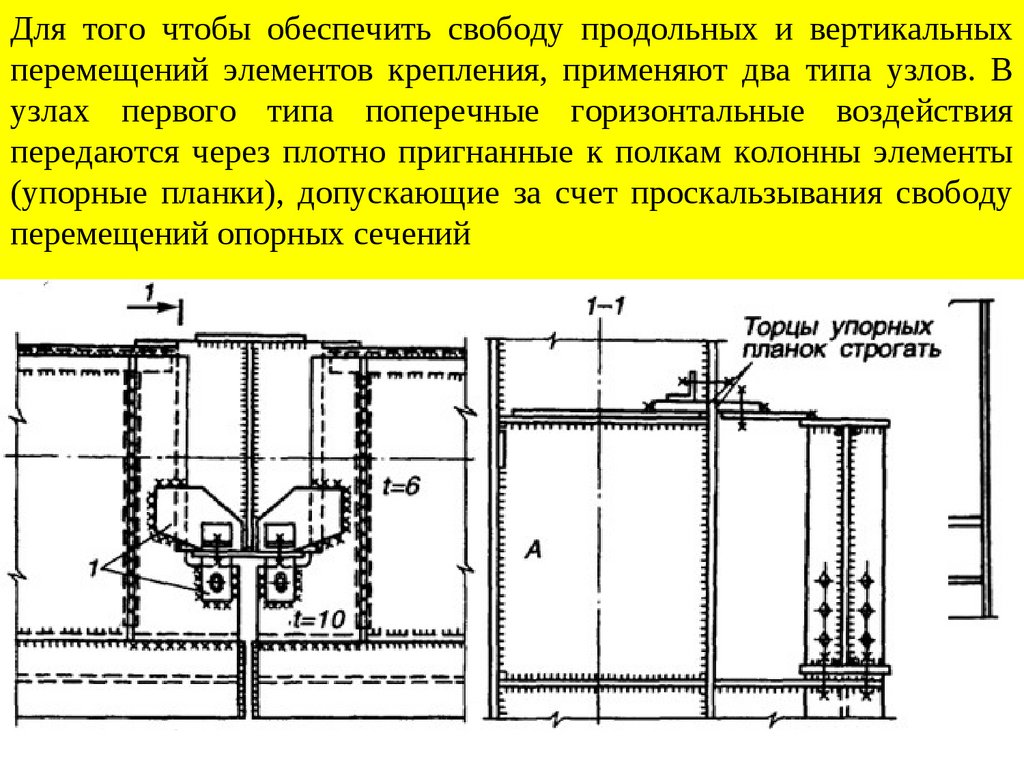

45. Для того чтобы обеспечить свободу продольных и вертикальных перемещений элементов крепления, применяют два типа узлов. В узлах

первого типа поперечные горизонтальные воздействияпередаются через плотно пригнанные к полкам колонны элементы

(упорные планки), допускающие за счет проскальзывания свободу

перемещений опорных сечений

46. В узлах 2-го типа балки крепятся к колоннам с помощью гибких элементов. При малой жесткости этих элементов дополнительные

усилия, возникающие в них отперемещений ΔH и ΔV, невелики. В

качестве

гибких

креплений

используют листовые элементы или

круглые стержни. Горизонтальные

поперечные силы воспринимаются

гибкими круглыми стержнями. При

больших горизонтальных нагрузках

каждая балка может крепиться двумя

или тремя болтами, расположенными

один над другим. Достоинством

такого

крепления

являются

возможность рихтовки балок и

простота его замены.

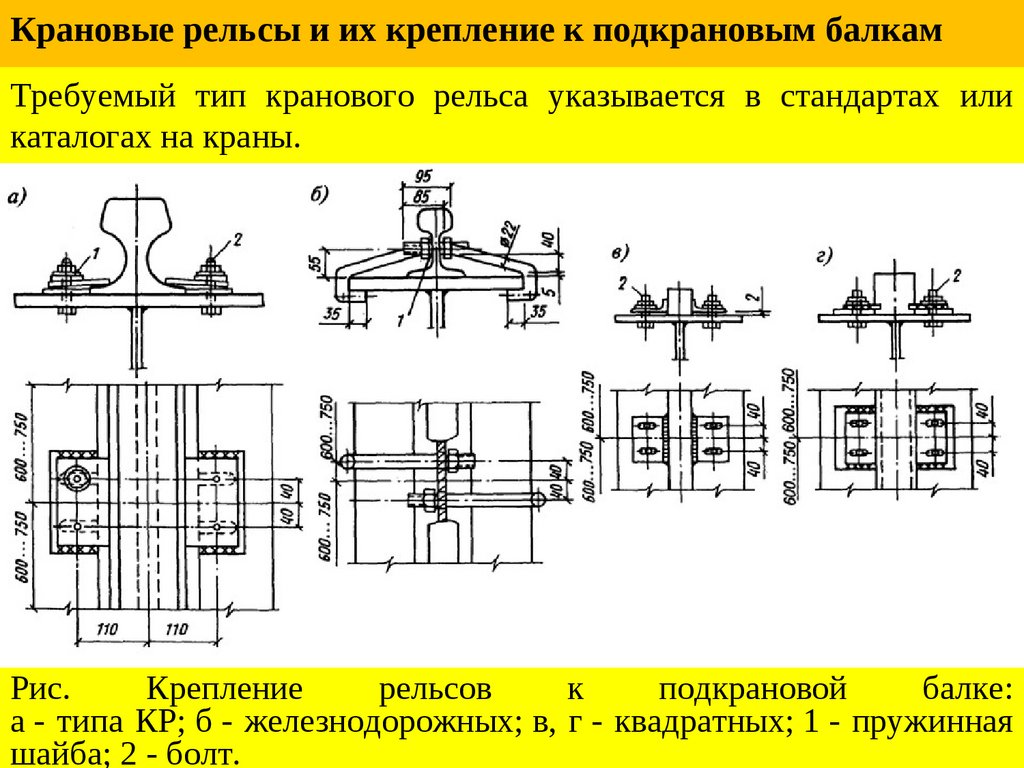

47. Крановые рельсы и их крепление к подкрановым балкам

Требуемый тип кранового рельса указывается в стандартах иликаталогах на краны.

Рис.

Крепление

рельсов

к

подкрановой

балке:

а - типа КР; б - железнодорожных; в, г - квадратных; 1 - пружинная

шайба; 2 - болт.

48. Определение усилий в подкрановой балке: действие одного крана

При расчёте на жёсткость ивыносливость учитывается

нагрузка только от одного

крана.

Нормативный

изгибающий момент при

проверке жёсткости:

M x ,n M 1 Fn,max ;

Нормативный изгибающий момент

при расчёте на выносливость:

M x ,v M 1 n Fn,max ;

Где М1, Q1 – значения изгибающего момента от F = 1;

n – понижающий коэффициент; для групп режимов работы кранов 1К-6К n = 0,5.

48

Строительство

Строительство