Похожие презентации:

Способы изготовления заготовок корпусов приспособлений, материал и термическая обработка

1.

СПОСОБЫ ИЗГОТОВЛЕНИЯЗАГОТОВОК КОРПУСОВ

ПРИСПОСОБЛЕНИЙ, МАТЕРИАЛ

И ТЕРМИЧЕСКАЯ ОБРАБОТКА

Преподаватель: Замоличева. М. В

Студент: Жилин А. В.

Группа: ОСА 20-1

2.

Способы изготовления заготовоккорпусов приспособлений

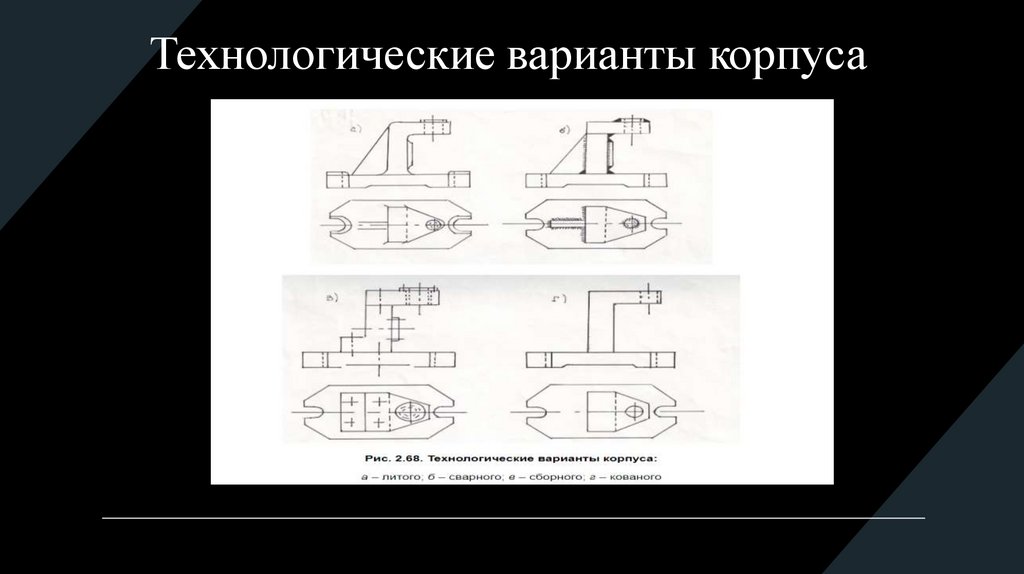

• Для изготовления заготовок корпусов обычно применяют серый чугун СЧ18 и сталь Ст3, в отдельных случаях

(для корпусов поворотных приспособлений) - легкие сплавы на алюминиевой основе, а также магниевые сплавы,

имеющие малую плотность, что облегчает перемещение тяжелых или поворотных приспособлений.

• В зависимости от типа производства корпусы приспособлений изготавливают литьем, сваркой, ковкой, резкой,

используя сортовой материал (прокат), а также сборкой из элементов на винтах или с гарантированным натягом.

• Литьем выполняют преимущественно корпуса сложных конфигураций; сроки и стоимость их изготовления

довольно длительны.

• Сваркой также можно получать корпуса сложных конфигураций; сроки и стоимость их изготовления могут быть

значительно снижены. Применяя усиливающие ребра, уголки, косынки, можно получать вполне жесткие

корпусы.

• Ковкой и резкой сортового материала получают корпусы простых конфигурации и небольших размеров. Лишние

объемы металла (напуски) снимают при последующей механической обработке заготовки. Для корпусов сложной

конфигурации эти методы могут оказаться нерентабельными, а вынужденное упрощение конструкции приводит к

утолщению стенок и увеличению массы детали.

3.

Технологические варианты корпуса4.

Материал изготовления заготовок корпусовприспособлений

• В машиностроении для получения заготовок широко используют серый чугун, модифицированный и ковкий чугуны,

углеродистые стали; в трубостроении и атомной технике — нержавеющие и жаропрочные стали и сплавы; в

авиастроении — силумины и магниевые сплавы; в приборостроении — пластмассы.

• Чугунные и стальные заготовки отливают в земляные и стержневые формы. Для сложных корпусов с высокими

требованиями по точности и шероховатости (корпуса центробежных насосов) рекомендуется литье в оболочковые

формы и по выплавляемым моделям.

• Заготовки из алюминиевых сплавов получают отливкой в кокиль и под давлением. Замена литых заготовок сварными

производится для снижения веса и экономии материала, при этом толщина стенок корпуса может быть уменьшена на

30...40 % по сравнению с литыми корпусами.

• Для снятия внутренних напряжений литые заготовки типа корпусов после предварительной черновой обработки

подвергают естественному или искусственному старению, а сварные нагревают в течение 1,5—2 ч при температуре

600…650 °С. Мелкие детали изготовляют из проката. Заготовки средних и крупных размеров сложной конфигурации

(для корпусов приспособлений, стоек, кронштейнов) получают сваркой.

5.

Термическая обработка• Термическая обработка (ТО) – процесс тепловой обработки заготовок и изделий из металлов или

сплавов, выполняемый с целью изменения их структуры и свойств и заключающийся в нагреве до

определенных температур, выдержке и последующем охлаждении с определенной скоростью.

• Термической обработке подвергают заготовки (прокат, поковки, отливки и т.п.) для улучшения

технологических свойств и готовые изделия (детали, инструмент в процессе их изготовления) с целью

обеспечения требуемых эксплуатационных характеристик.

• Виды ТО: химико-термическая и термомеханическая, отжиг 1 рода, отжиг 2 рода, закалка без

полиморфного превращения, закалка с полиморфным превращением, старение, отпуск.

Назначение разных видов термообработки:

• Улучшение технологических свойств за счет разупрочняющей термической обработки: отжиг;

нормализация (для стали с содержанием углерода менее 0,3%);

• Достижение эксплуатационных свойств за счет упрочняющей термической обработки: закалка;

закалка с полиморфным превращением, отпуск; закалка без полиморфного превращения;

нормализация (для стали с содержанием углерода более 0,3%);

Механика

Механика Промышленность

Промышленность