Похожие презентации:

Требования к оформлению курсового проекта

1.

Требования ко ф о р м л е н и ю к у р с о в о г о п р о е к т а.

Курсовой (дипломный) проект состоит из пояснительной записки и графической части.

Все чертежи графической части выполняются в системах КОМПАС или и записываются на диск. По

формату, условным обозначениям, цифрам, масштабам графическая часть должна соответствовать

требованиям ЕСКД, ЕСПД и ЕСТД.

Пояснительная записка состоит из титульного листа, содержания, введения, основной части,

заключения, списка использованных источников, приложений.

Во введении необходимо обосновывать актуальность и практическую значимость выбранной темы,

сформулировать цель и задачи, объект и предмет дипломного проекта, круг рассматриваемых проблем.

Основная часть дипломного проекта включает два раздела в соответствии с логической структурой

изложения. Название раздела не должно дублировать название темы. Формулировки должны быть

лаконичными и отражать суть раздела

2.

Первый раздел основной части пояснительной записки (1Теоретическое обоснование проекта)посвящается теоретическим аспектам изучаемого объекта и предмета дипломного проекта. В ней содержится

обзор используемых источников информации, нормативной базы по курсовому проекту. В этом разделе могут

найти место статистические данные, построенные в виде таблиц и графиков.

Второй раздел основной части (2 Организационно-технологический расчет объекта проектирования)

посвящается анализу практического материала. В этой главе содержатся:

- анализ конкретного материала по избранной теме;

- описание выявленных проблем и тенденций развития объекта и предмета изучения на основе анализа

конкретного материала по избранной теме;

- описание способов решения выявленных проблем.

В ходе анализа могут использоваться аналитические таблицы, расчеты, формулы, схемы, диаграммы и

графики.

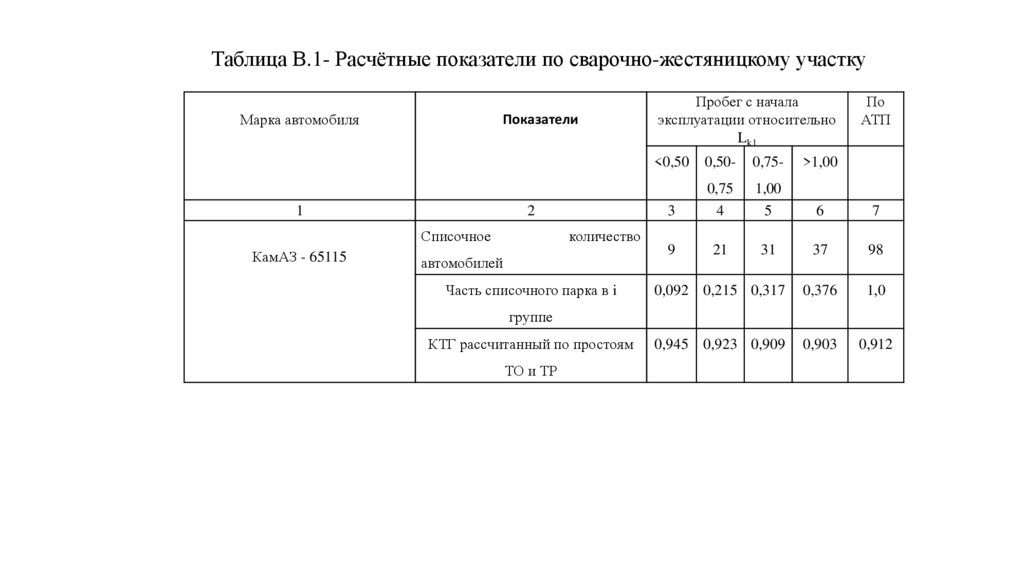

Завершающей частью дипломного проекта является заключение, которое содержит выводы и

предложения с их кратким обоснованием в соответствии с поставленной целью и задачами, раскрывает

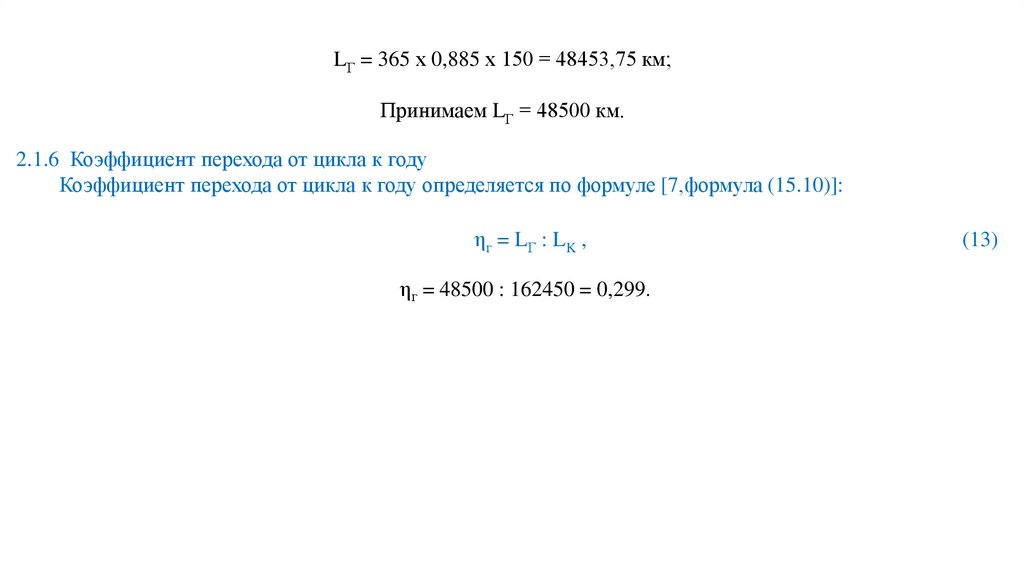

значимость полученных результатов. Заключение лежит в основе доклада студента на защите дипломного

проекта.

3.

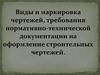

Список использованных источников отражает перечень источников, которые использовались при написаниидипломного проекта. Количество использованных источников в списке должно составлять не менее 20

наименований.

Пояснительная записка должна быть набрана на компьютере через полтора интервала на одной стороне листа

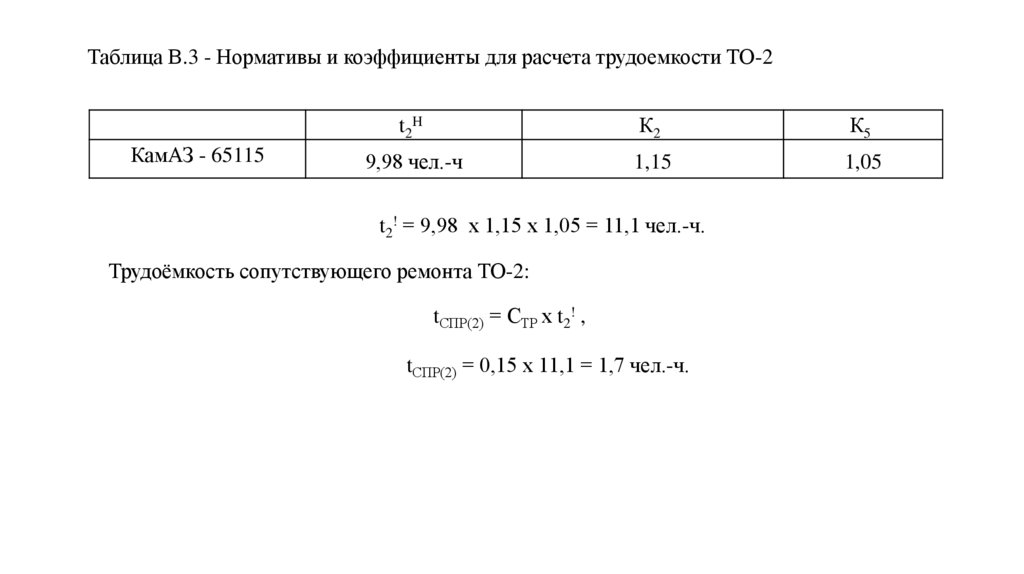

формата А4 (210х297 мм) с рамками по ГОСТ 2.104 - 68 для заглавного и последующих листов

4.

Каждый лист пояснительной записки дипломного проекта должен иметь рамку на расстоянии 20 мм слеваи по 5 мм с трех остальных сторон.

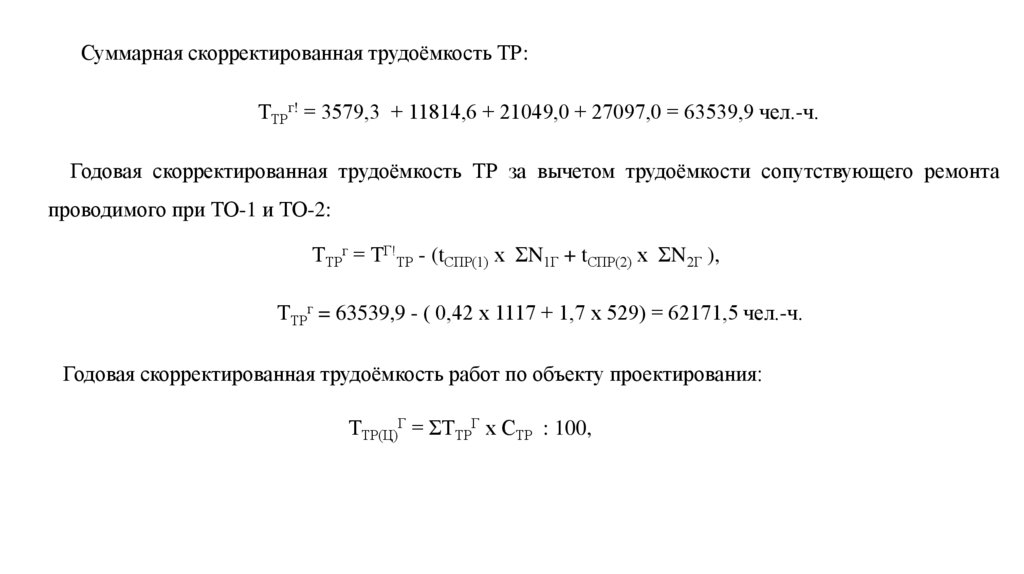

Цвет шрифта должен быть черным, размер шрифта –14 pt Times New Roman. Полужирный шрифт не

применяется.

Текстовый материал следует печатать, соблюдая размеры полей в рамке: правое – 3 мм, верхнее и

нижнее –10 мм, левое –5 мм.

Все структурные элементы пояснительной записки следует излагать по возможности кратко, чтобы в

целом ее размер не превышал при печатном тексте 40-50 страниц. При этом объем введения должен быть в

пределах 1,5 – 2 страницы, а заключение не должно составлять более 2 страниц текста.

Все листы пояснительной записки должны быть последовательно пронумерованы в правом нижнем углу

рамки листов арабскими цифрами без точки и тире. Нумерация листов должна быть сквозной от титульного

листа до последнего, включая все приложения.

5.

Рекомендуется следующий порядок размещения материала в пояснительной записке:- титульный лист;

- задание на курсовой проект ;

- отзыв на курсовой проект ;

- содержание;

- введение;

- основная часть;

- заключение;

- список использованных источников;

- приложения.

Наименование структурных элементов пояснительной записки «СОДЕРЖАНИЕ», «ВВЕДЕНИЕ»,

«ЗАКЛЮЧЕНИЕ», «СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ», ПРИЛОЖЕНИЯ служат

заголовками структурных элементов пояснительной записки. Заголовки структурных элементов следует

располагать в середине строки без точки в конце и печатать прописными буквами, не подчеркивая. Каждый

структурный элемент пояснительной записки необходимо начинать с новой страницы.

6.

В рамке листов пояснительной записки обозначение документа заканчивается буквами ПЗ, определяющими кодданного документа (пример - НПК.23.02.07.1298.01.ПЗ).

НПК -аббревиатура учебного заведения;

23.02.07 - шифр специальности по всероссийскому классификатору;

1298 - номер студента по поименной книги;

01 - номер варианта по приказу на закрепления тем курсовых (дипломных) проектов;

ПЗ- наименование документа.

Разделы, подразделы и пункты основной части пояснительной записки следует нумеровать арабскими цифрами

без точки.

Номер подраздела включает номер раздела и порядковый номер подраздела, разделенные точкой (пример –

1.1, 1.2 и т.д.)

Подразделы могут состоять из одного или нескольких пунктов.

Номер пункта включает номер раздела, подраздела и пункта, разделенные точкой (пример – 1.1.1, 1.1.2 и т.д.)

После номера раздела, подраздела, пункта в тексте точку не ставят.

7.

Все рисунки следует располагать в пояснительной записке непосредственно после текста, в котором ониупоминаются впервые, или на следующей странице.

Рисунки могут быть цветными.

Рисунки следует нумеровать арабскими цифрами сквозной нумерацией.

Слово "Рисунок", его номер и наименование располагают посередине строки под рисунком. После номера

рисунка ставится тире. Точка в конце наименования рисунка не ставится.

Пример оформления рисунка:

Рисунок Б.1 – Акустические колебания

8.

Рисунки каждого приложения обозначают отдельной нумерацией арабскими цифрами с добавлением передцифрой обозначения приложения. Например, Рисунок А.3

Все таблицы следует располагать в пояснительной записке непосредственно после текста, в котором

они упоминаются впервые, или на следующей странице.

Наименование таблицы, при его наличии, следует располагать над таблицей слева, без абзацного

отступа в одну строку с ее номером через тире. Точка в конце наименования таблицы не ставится.

Общий пример оформления таблицы:

Таблица А.1- Количественный и качественный состав автомобильного транспорта

Пробег с начала

эксплуатации

Количество автомобилей

КАМАЗ-65117

Таблицу с большим количеством строк допускается переносить на другой лист. При переносе

части таблицы на другой лист слово «Таблица», ее номер и наименование указывают один раз слева над

первой частью таблицы, а над другими частями также слева пишут слова «Продолжение таблицы» и

указывают номер таблицы.

9.

Формулы следует выделять из текста в отдельную строку. Выше и ниже каждой формулы должно бытьоставлено одно межстрочное расстояние.

В формулах допускается применение следующих математических знаков: равенство «=», плюс «+», минус

«-»,умножение «х», деление «:». Пояснение значений символов и числовых коэффициентов следует приводить

непосредственно под формулой в той же последовательности, в которой они даны в формуле.

Формулы в пояснительной записке следует нумеровать порядковой нумерацией в пределах всей

пояснительной записки арабскими цифрами в круглых скобках в крайнем правом положении на строке.

Если формула одна, то она все равно нумеруется

Пример оформления формулы:

А = а:b,

где а – масса тела, кг;

b – объем тела, м3.

А= 100 : 10 = 10.

(1)

10.

Приложение оформляют как продолжение данного документа на последующих его листах.В тексте пояснительной записки на все приложения должны быть даны ссылки. Приложения

располагают в порядке ссылок на них в тексте пояснительной записки.

Каждое приложение следует начинать с новой страницы с указанием наверху посередине слова

«ПРИЛОЖЕНИЕ» и его обозначения.

Приложения обозначают заглавными буквами русского алфавита, начиная с А, за исключением

букв Ё, З, Й, О,Ч, Ь,Ъ, Ы. После слова «Приложение» следует буква, обозначающая его

последовательность. После обозначения приложения в скобках указывается его статус (обязательное,

рекомендуемое, справочное).

Приложение должно иметь заголовок, который записывают симметрично относительно текста с

прописной буквы отдельной строкой.

Если в отчете одно приложение, то оно обозначается «ПРИЛОЖЕНИЕ А».

Приложения должны иметь общую с остальной частью пояснительной записки сквозную

нумерацию страниц.

11.

ВВЕДЕНИЕВ данной части курсового проекта необходимо рассмотреть вопросы значения автомобильного

транспорта в народном хозяйстве и экономике в современных условиях развития производства. Кроме того,

необходимо уделить внимание вопросам технического обслуживания и ремонта, их влияние на

поддержание автомобильного парка в технически исправном состоянии, повышении работоспособности

автомобилей. Объем раздела 1 – 2 страницы.

12.

1 Теоретическое обоснование проекта1.1 Характеристика предприятия

Предприятие находится в г. Нижневартовске, в холодной климатической зоне.

Основная задача предприятия – перевозка

грузов по договорам с нефтедобывающими предприятиями Нижневартовского района и ХМАО-Югре. Для осуществления

основной деятельности предприятия на его балансе предприятия имеется автомобильный транспорт в количестве 71 единицы

автомобилей КАМАЗ- 65117. Количественны и качественный состав автомобильного парка представлен в Приложении А

(таблица А.1). Условия эксплуатации представлены в Приложении А (таблица А.2)

Для поддержания техники в исправном состоянии на основной базе предприятия имеется РММ, в которых проводятся работы

ТО-1, ТО-2 и текущий ремонт, цеховые подразделения существуют не в полном объеме.

Отсутствие специализированного высокотехнологичного оборудования, специализированных участков по ремонту агрегатов

и узлов автомобилей, создает дополнительные трудности при организации ТО и ремонта подвижного состава автотранспортных

средств. Для выполнения отдельных видов работ приходиться обращаться в сторонние организации. Это приводит к

дополнительным материальным затратам увеличивает длительность простоя автомобилей в ремонте, предприятие несет

материальные издержки.

Проведение данных работ позволит создать более благоприятные условия для проведения работ по ТО и ремонту, поднять

качество и снизить затраты ремонтных работ, снизить время нахождения автомобилей в ТО и ремонте и создать оборотный фонд

агрегатов и узлов автомобилей.

13.

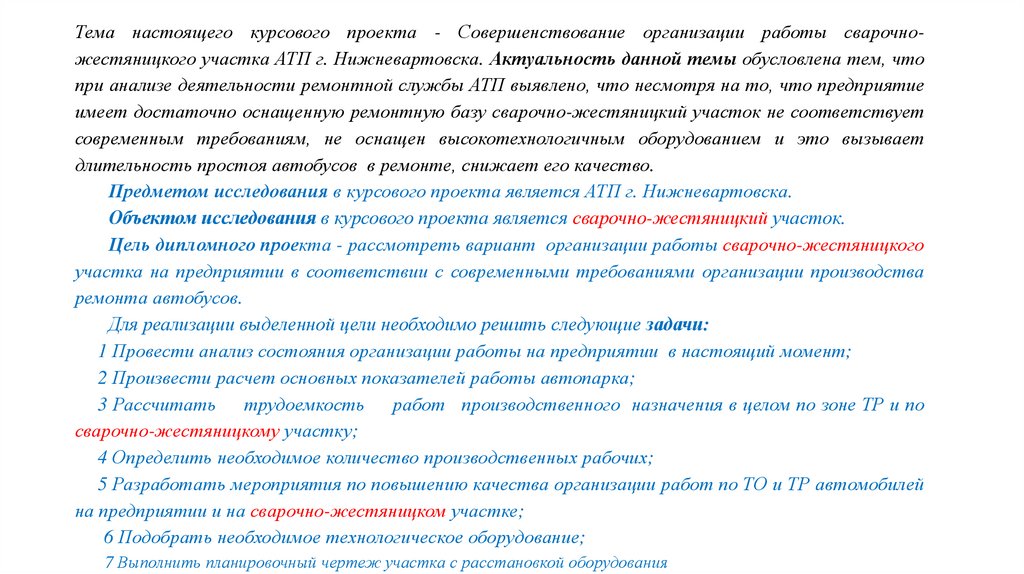

Тема настоящего курсового проекта - Совершенствование организации работы сварочножестяницкого участка АТП г. Нижневартовска. Актуальность данной темы обусловлена тем, чтопри анализе деятельности ремонтной службы АТП выявлено, что несмотря на то, что предприятие

имеет достаточно оснащенную ремонтную базу сварочно-жестяницкий участок не соответствует

современным требованиям, не оснащен высокотехнологичным оборудованием и это вызывает

длительность простоя автобусов в ремонте, снижает его качество.

Предметом исследования в курсового проекта является АТП г. Нижневартовска.

Объектом исследования в курсового проекта является сварочно-жестяницкий участок.

Цель дипломного проекта - рассмотреть вариант организации работы сварочно-жестяницкого

участка на предприятии в соответствии с современными требованиями организации производства

ремонта автобусов.

Для реализации выделенной цели необходимо решить следующие задачи:

1 Провести анализ состояния организации работы на предприятии в настоящий момент;

2 Произвести расчет основных показателей работы автопарка;

3 Рассчитать трудоемкость работ производственного назначения в целом по зоне ТР и по

сварочно-жестяницкому участку;

4 Определить необходимое количество производственных рабочих;

5 Разработать мероприятия по повышению качества организации работ по ТО и ТР автомобилей

на предприятии и на сварочно-жестяницком участке;

6 Подобрать необходимое технологическое оборудование;

7 Выполнить планировочный чертеж участка с расстановкой оборудования

14.

1.2 Характеристика объекта (участка) проектированияВ разделе необходимо описать имеющийся на предприятии участок (зона), отметить все имеющиеся

недостатки в организации работ, недостатки производственного и технологического процесса (напр.

малые площади, несоответствие имеющегося технологического оборудования техпроцессу или

недостаточность оборудования и т. п.). Затем следует дать краткую характеристику участка (зоны), согласно

требованиям «Положения о техническом обслуживании и ремонте подвижного состава автомобильного

транспорта», описать основные требования технологического процесса ТО (ремонта) соответствующего

участка (зоны), проанализировать и сопоставить имеющийся участок (зону) и дать заключение на

необходимость проведения реконструкции.

Если данный участок (зона) на предприятии отсутствует, то следует проанализировать, как это влияет на

проведения ремонтных работ и в целом отражается на экономике АТП (длительность простоя автомобилей в

ТО и ремонте, снижение качества и производительности ремонта и т. п.).

15.

ПРИМЕРНа слесарно – механическом участке производятся станочные и ручные слесарные работы. Слесарномеханические работы включают изготовление крепежных деталей (болтов, гаек, шпилек, шайб и т. п.),

механическую обработку деталей после наплавки и наварки (напыления), расточку тормозных барабанов,

изготовление и расточку в размер втулок для реставрации гнезд подшипников и шкворневых соединений,

фрезерование поврежденных плоскостей (крышки масляного насоса, плоскости разъемов блоков цилиндров и

головки цилиндров и т. д.).

В число основного оборудования входят: токарно-винторезные, сверлильные, универсально-фрезерные,

универсально-заточные и обдирочно-шлифовальные станки, слесарные верстаки с тисками, поверочная плита,

пресс, стеллажи и т. п.

Кроме указанных ремонтных работ, слесарно-механический цех на АТП выполняет значительное

количество работ по ремонту технологического оборудования и другие работы по самообслуживанию

предприятия.

В Нижневартовском филиале ГУП «Северавтодор» отсутствует слесарно-механический участок и для

проведения указанных работ приходится обращаться в сторонние организации, а это приводит к длительности

простоя автомобилей в ремонте, снижении производительности труда, повышению транспортных расходов,

связанных с доставкой деталей на место проведения слесарно - механических работ и обратно. Данная

организация является экономически невыгодной.

В работе предлагается проект организации работы слесарно – механического участка, который позволит

ликвидировать имеющиеся недостатки в организации производственного процесса ремонта автомобилей на

предприятии.

16.

2 Организационно-технологический расчет объекта проектирования2.1 Расчёт производственной программы по ТО

Производственная программа АТП по ТО характеризуется числом технических обслуживаний, планируемых на

определённый период времени (год, сутки). Для ТР, выполняемого по потребности число воздействий не

определяется.

Планирование простоев подвижного состава и объём работ в ТР производится исходя из соответствующих

удельных нормативов на 1000 км пробега.

Годовую программу производства ТО и ремонта при проектировании и планировании рассчитывают обычно

аналитически за цикл. При этом под циклом понимается пробег с начала эксплуатации нового автомобиля до его

ресурсного пробега, соответствующему пробегу до капитального ремонта.

Цикловой метод расчёта производственной программы предусматривает выбор и корректирование

периодичности ТО-1, ТО-2 и до ресурсного пробега, для подвижного состава проектируемого АТП, расчёт числа ТО

на один автомобиль (автопоезд) за цикл, то есть на пробег до ресурсного, расчёт коэффициента перехода от цикла к

году и на его основе пересчёт полученных значений числа ТО и КР за цикл на один автомобиль и весь парк (или

группу однотипных автомобилей) за год.

17.

2.1.1 Периодичность ТО и ремонтаПоложением установлены нормативные значения пробегов подвижного состава до КР и периодичности

ТО-1 и ТО-2 для наиболее типичных условий., а именно: первой категории условий эксплуатации, базовых

моделей автомобилей, умеренного климатического района с умеренной агрессивностью окружающей среды.

Для конкретного АТП эти условия могут отличаться и поэтому в общем случае нормируемый ресурсный

пробег LР автомобиля, соответствующий пробегу до КР и периодичность ТО-1 и ТО-2 Li определяется с

помощью коэффициентов по формулам [7, формула (15.1)]:

L1= L1н х К1 х К3 ,

(2)

L2= L2н х К1 х К3 ,

(3)

LР = LРН х К1х К2 х К3 ,

(4)

где L1н, L2н – нормативная периодичность ТО-1 и ТО-2 [4,таблица 2.1.1], км;

LРН – нормативный ресурсный пробег автомобиля [4,таблица 2.1.1], км;

К1 – коэффициент корректирования нормативов в зависимости от условий эксплуатации [4,таблица

2.8];

К2 – коэффициент корректирования нормативов в зависимости от

модификации подвижного

состава и организации его работ [4,таблица 2.9];

К3 – коэффициент корректирования нормативов в зависимости от

природно-климатических

условий [4,таблица 2.10].

18.

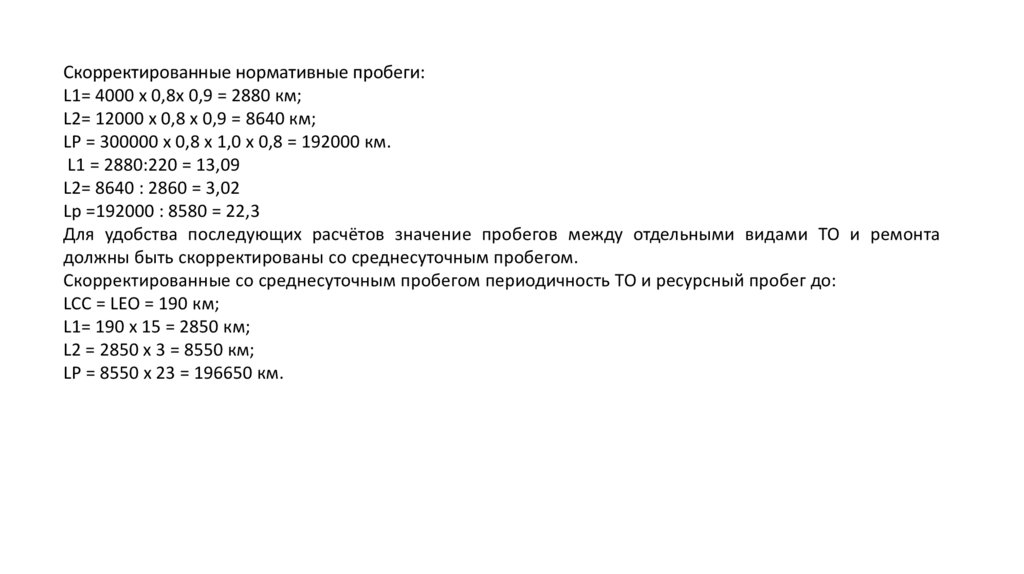

Согласно таблиц для расчётов принимаем значения, представленные в Приложении А (таблица А.3).Скорректированные нормативные пробеги:

КАМАЗ-65117

L1= 4000 х 0,8 х 0,9 = 2880 км;

L2= 12000 х 0,8 х 0,9 = 8640 км;

LР = 300000 х 0,8 х 0,85 х 0,8 = 192000 км.

Таблица А.3-Нормативы периодичности и коэффициенты корректирования

Марка автомобиля

КамАЗ-65117

LКН

L1н

L2н

К1

К2

К3(ТО)

К3(КР)

300000

4000

12000

0,8

0,85

0,9

0,8

19.

Скорректированные нормативные пробеги:L1= 4000 х 0,8х 0,9 = 2880 км;

L2= 12000 х 0,8 х 0,9 = 8640 км;

LР = 300000 х 0,8 х 1,0 х 0,8 = 192000 км.

L1 = 2880:220 = 13,09

L2= 8640 : 2860 = 3,02

Lр =192000 : 8580 = 22,3

Для удобства последующих расчётов значение пробегов между отдельными видами ТО и ремонта

должны быть скорректированы со среднесуточным пробегом.

Скорректированные со среднесуточным пробегом периодичность ТО и ресурсный пробег до:

LCC = LЕО = 190 км;

L1= 190 х 15 = 2850 км;

L2 = 2850 х 3 = 8550 км;

LР = 8550 х 23 = 196650 км.

20.

2.1.2 Число ТО и КР на один автомобиль за циклЧисло технических воздействий на один автомобиль за цикл определяется отношением циклового пробега к

пробегу до данного вида воздействия . Периодичность выполнения ежедневных обслуживаний (ЕО) принята

равной среднесуточному пробегу.

Таким образом число КР (ресурсный пробег) (NР) , ТО-1 (N1), ТО-2 (N2) и ЕО (NЕО) за цикл на один

автомобиль можно представить в следующем виде:

NР= (LЦ : LР ) = 1,

(5)

N2= (LР : L2) - Nр,

(6)

N1 = (Lр : L1) - (Nр + N2),

(7)

Число ТО-2 и ТО-1 на автомобилей за цикл:

NТО-2 = (196650 : 8550) – 1= 22;

NТО-1 = (196650: 2850) – (1 + 22) = 46.

21.

2.1.3 Коэффициент технической готовности автомобиляКоэффициент технической готовности оценивает техническое состояние парка автомобилей и зависит от

простоя подвижного состава в ТО, ТР и их ожидания.

На продолжительность простоя в ТО и ТР наибольшее влияние оказывает тип автомобиля, и его пробег с

начала эксплуатации. По действующим нормам выделяют четыре группы автомобилей, пробег с начала

эксплуатации которых составляет от нормативного пробега LР или до первого КР<0,5; 0,5-0,75; 0,75-1,00 >1,00.

Каждая часть списочного парка Хi = Aci : АС подвижного состава, входящих в одну «возрастную» группу имеет

свой уровень КТГ αТiТ

Величину коэффициента αТiТ определяют из выражения [6,формула (10.9)]:

αТiТ = 1: (1+ αТi х LCC х 10-3),

(7)

αТi – скорректированное значение продолжительности простоя

подвижного состава в ТО и ТР,

где LCC – среднесуточный пробег, км;

дней /1000 км.

22.

αТi = αнТOиТР х К4i,(8)

где αнТOиТР – нормативное значение продолжительности простоя подвижного состава в ТО и ТР, дней /1000 км

[4, таблица 2.6];

К4i– коэффициент

корректирования

продолжительности

простоя подвижного состава в ТО и ремонте в

зависимости от пробега с начала эксплуатации [4, таблица 2.11].

Согласно таблиц принимаются значения, представленные в Приложении ….. (таблица …...1).

Таблица Б.1 - Нормативные значения продолжительности простоя подвижного состава в ТО и ТР и

коэффициенты их корректирования в зависимости от пробега с начала эксплуатации

Показатель

αнТOиТР, дней/1000 км

К4(1)

К4(2)

К4(3)

К4(4)

КамАЗ-65117

0,55

0,7

1,0

1,2

1,3

23.

Продолжительность простоя подвижного состава в каждой i-и группе:Определяем αТiТ по каждой i-и группе автомобилей автомобилей:

αТ1 = 0,55 х 0,7 = 0,385дней/1000 км;

αТ2 = 0,55 х 1,0 = 0,55дней/1000 км;

αТ3 = 0,55 х 1,2 = 0,66дней/1000 км;

αТ4 = 0,55 х 1,3 = 0,715дней/1000 км.

Коэффициент технической готовности αТiТ по каждой i-й "возрастной" группе автомобилей:

αТ1Т = 1: (1+ 0,385 х 150 х 10-3) = 0,945;

αТ2Т = 1: (1+ 0,55 х 150 х 10-3) = 0,923;

αТ3Т = 1: (1+ 0,66 х 150 х 10-3) = 0,909;

αТ4Т = 1: (1+ 0,715 х 150 х 10-3) = 0,903.

24.

Общий КТГ автомобилей АТП определяется по формуле [6, формула (10.13)]:αТ = ∑Хi x αТi,

(9)

где Хi – часть списочного парка автомобилей в i-и группе.

Хi = АСi : АС,

где АСi – количество автомобилей в i-и группе;

АС – списочный состав парка автомобилей в АТП.

По группам автомобилей Xi составит:

Х1 = 9 : 98 = 0,092;

Х2 = 21 : 98 = 0,215;

Х3 = 31 : 98 = 0,317;

Х4 = 37 : 98 = 0,376.

(10)

25.

Пробег с начала эксплуатациименее 0,5

0,5-0,75

0,75-1,0

свыше 1,0

Всего

По группам автомобилей х

i

составит:

Х1 = 5 : 93 = 0,054;

Х2 = 18 : 93 = 0,193;

Х3 = 36 : 93 = 0,387;

Х4 = 34 : 93 = 0,366;

Количество автомобилей

КАМАЗ-5511

5

18

36

34

93

26.

Общий КТГ автомобилей по АТП:αТ = 0,092 х 0,945 + 0,215 х 0,923 + 0,317 х 0,909 + 0,376 х 0,903 =0,912.

По результатам расчёта КТГ составляем таблицу. Таблица представлена в Приложении ….. (таблица …..1).

Марка автомобиля

Показатели

Пробег с начала эксплуатации

относительно Lk1

<0,50

1

2

Списочное

КамАЗ - 65115

По

АТП

0,50-

0,75-

>1,00

0,75

1,00

3

4

5

6

7

9

21

31

37

98

0,092

0,215

0,317

0,376

1,0

0,945

0,923

0,909

0,903

0,912

количество

автомобилей

Часть списочного парка в i

группе

КТГ рассчитанный по простоям ТО

и ТР

27.

Таблица В.1- Расчётные показатели по сварочно-жестяницкому участкуМарка автомобиля

Показатели

1

2

Списочное

КамАЗ - 65115

количество

автомобилей

Часть списочного парка в i

Пробег с начала

эксплуатации относительно

Lk1

По

АТП

<0,50

0,50-

0,75-

>1,00

3

0,75

4

1,00

5

6

7

9

21

31

37

98

0,092 0,215 0,317

0,376

1,0

0,945 0,923 0,909

0,903

0,912

группе

КТГ рассчитанный по простоям

ТО и ТР

28.

2.1.4 Коэффициент использования автомобилейКоэффициент использования автомобилей определяется из выражения [6,с.184]:

αи = Dраб : 365 х αт х Ки ,

(11)

где Dраб – количество рабочих дней подвижного состава АТП, дней;

αт – расчётный коэффициент технической готовности парка;

Ки – коэффициент, учитывающий снижение использования технически исправных

автомобилей в рабочие дни парка по эксплуатационным причинам (при отсутствии данных

КИ = 0,95 – 0,97) Принимаем КИ = 0,97:

αи = 305 : 365 х 0,912 х 0,97 = 0,885.

2.1.5 Годовой пробег автомобиля

LГ = 365 х αи х LCC,

(12)

29.

LГ = 365 х 0,885 х 150 = 48453,75 км;Принимаем LГ = 48500 км.

2.1.6 Коэффициент перехода от цикла к году

Коэффициент перехода от цикла к году определяется по формуле [7,формула (15.10)]:

ηг = LГ : LK ,

ηг = 48500 : 162450 = 0,299.

(13)

30.

Количество ТО-1 и ТО-2 на один автомобиль и весь парк АТП на год [7,формула (15.12)] :N1Г = N1 x ηГ,

(14)

N2Г = N2 x ηГ ,

(15)

ƩN1Г = N1Г х АС,

(16)

ƩN2Г = N2Г х АС,

(17)

2.1.7 Количество ТО-1 и ТО-2 на один автомобиль и весь парк

N1Г = 38 x 0,299 = 11,4;

N2Г = 18 х 0,299 = 5,4;

ƩN1Г = 11,4 х 98 = 1117 воздействий;

ƩN2Г = 5,4 х 98 = 529 воздействий.

31.

2.2 Годовой объём работ и численность производственных рабочихГодовой объём работ по АТП определяется в человеко-часах и включает объёмы работ

по ЕО, ТО-1, ТО-2, ТР

и самообслуживанию предприятия.

Расчёт годовых объёмов работ

ТО-1 и ТО-2 производится исходя из годовой

производственной программы данного вида и

трудоёмкости обслуживания.

Годовой объём ТР определяется исходя из годового пробега парка автомобилей и удельной

трудоёмкости ТР на 1000 км пробега.

Для

расчёта

годового

объёма

работ

предварительно

для

подвижного

состава

проектируемого АТП устанавливают нормативную трудоёмкость ТО и ТР в соответствии с

Положением, а затем их корректируют с учётом конкретных условий эксплуатаций.

32.

Нормативы трудоёмкости ТО-1 и ТО-2 предусматривают выполнение только перечнярегламентированных работ. В перечень ТО могут включаться дополнительно отдельные виды

работ ТР, регулярно выполняемые при соответствующем ТО. Суммарная трудоёмкость

нескольких операций сопутствующего ремонта не должна превышать 15-20% от трудоёмкости

соответствующего вида ТО. Соответственно трудоёмкость ТР по АТП, выполняемого на постах

зоны ТР, не должно учитывать те объёмы ремонтных работ, которые будут выполняться

совместно с операциями ТО.

2.2.1 Трудоёмкость ТО-1, ТО-2 и ТР на 1000 км пробега

Трудоёмкость ТО-1 определяется по формуле:

t1 = t1! + tСПР(1) ,

где t1! – скорректированная трудоёмкость ТО-1 при выполнении

чел.-ч.;

tСПР(1)– трудоёмкость сопутствующего ремонта при проведении ТО-1

Трудоёмкость регламентируемых работ ТО-1 [6, формула (15.21)]:

(18)

регламентированных работ,

33.

Трудоёмкость регламентируемых работ ТО-1 [6, формула (15.21)]:t1! = t1Н х К2 х К5,

где

t1Н – нормативная трудоёмкость ТО-1 [14,таблица 2.1.1], чел.ч.;

К5–коэффициент корректирования нормативов трудоёмкости ТО в

зависимости от

количества обслуживаемых и ремонтируемых автомобилей на АТП и количество

технологически совместимых групп подвижного состава [4,таблица 2.12].

Значения представлены в Приложении ….. (таблица ………).

Таблица …… - Нормативы и коэффициенты для расчета трудоемкости ТО-1

КамАЗ - 65115

t1H

К2

К5

2,29 чел.-ч

1,15

1,05

34.

Трудоёмкость сопутствующего ремонта [7, пункт 2.33]tСПР(1) = СТР х t1! ,

где СТР – регламентированная доля сопутствующего ТР при выполнении

ТО-1. Для расчётов

принимается СТР =15% .

t1! = 2,29 х 1,15 х 1,05 = 2,8 чел.-ч;

tСПР(1) = 0,15 х 2,8 = 0,42 чел.-ч.

Трудоёмкость регламентируемых работ ТО-2 [7, формула (15.21)]:

t2! = t2Н х К2 х К5 ,

где t2Н – нормативная трудоёмкость ТО-2 [14, таблица 2.9], чел.-ч.

Согласно таблицы Приложение ….. (таблица ……) трудоёмкость регламентируемых работ

ТО-2:

35.

Таблица В.3 - Нормативы и коэффициенты для расчета трудоемкости ТО-2КамАЗ - 65115

t2H

К2

К5

9,98 чел.-ч

1,15

1,05

t2! = 9,98 х 1,15 х 1,05 = 11,1 чел.-ч.

Трудоёмкость сопутствующего ремонта ТО-2:

tСПР(2) = СТР х t2! ,

tСПР(2) = 0,15 х 11,1 = 1,7 чел.-ч.

36.

Трудоёмкость ТР на 1000 км пробега определяется по формуле [6, формула (15.22)]:ТТР/1000 км = ТНТР/1000 х К1 х К2 х К3 х К4(i) х К5,

где ТНТР/1000 –

нормативно-удельная трудоёмкость ТР, чел.-ч/1000 км.

К4(i) – коэффициент корректирования нормативов удельной

трудоёмкости текущего ремонта.

[4,таблица 2.9].

Значения представлены в Приложении …… (таблица ……).

Таблица В.4 - Нормативы и коэффициенты для расчета трудоемкости ТР

КамАЗ - 65115

TНТР/1000

К1

К2

К3

К4(1)

К4(2)

К4(3)

К4(4)

К5

6,7

1,2

1,15

1,2

0,7

1,0

1,2

1,3

1,05

37.

TНТР/1000(1)= 6,7 х 1,2 х 1,15 х1,2 х 0,7 х 1,05 = 8,2 чел.-ч;TНТР/1000(2)= 6,7 х 1,2 х 1,15 х1,2 х 1,0 х 1,05 = 11,6 чел.-ч;

TНТР/1000(3)= 6,7 х 1,2 х 1,15 х1,2 х 1,2 х 1,05 = 14,0 чел.-ч;

TНТР/1000(4)= 6,7 х 1,2 х 1,15 х1,2 х 1,3 х 1,05 = 15,1 чел.-ч;

Объём работ по ТР для каждой i группе автомобилей за год определяется из выражения [7, формула

(15.24)]:

ТТРiг = TНТР/1000i х LГ х АС ,

где АС – число автомобилей в i-и «возрастной» группам.

ТТР1г = 8,2 х 48500 х 9 :1000 = 3579,3 чел.-ч;

ТТР2г = 11,6 х 48500 х 21 :1000 = 11814,6 чел.-ч;

ТТР3г = 14,0 х 48500 х 31 :1000 = 21049,0 чел.-ч;

ТТР4г = 15,1 х 48500 х 37 :1000 = 27097,0 чел.-ч;

38.

Суммарная скорректированная трудоёмкость ТР:ТТРг! = 3579,3 + 11814,6 + 21049,0 + 27097,0 = 63539,9 чел.-ч.

Годовая скорректированная трудоёмкость ТР за вычетом трудоёмкости сопутствующего ремонта

проводимого при ТО-1 и ТО-2:

ТТРг = ТГ!ТР - (tСПР(1) х ƩN1Г + tСПР(2) х ƩN2Г ),

ТТРг = 63539,9 - ( 0,42 х 1117 + 1,7 х 529) = 62171,5 чел.-ч.

Годовая скорректированная трудоёмкость работ по объекту проектирования:

ТТР(Ц)Г = ƩТТРГ х СТР : 100,

39.

40.

К производственным рабочим относятся рабочие зоны и участки, непосредственно выполняющие работы по ТО иТР. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически

необходимое число рабочих обеспечивает выполнение суточной, а штатное – годовую производственную программу

объём работ по ТО и ТР.

При определении технологически необходимого и штатного числа рабочих учтён новый Трудовой кодекс РФ,

который устанавливает с 1 февраля 2002 года 40 – часовую рабочую неделю и продолжительность отпуска 44 дня

для районов Крайнего Севера.

Технологически необходимое (явочное) число рабочих [11, с. 48]:

Г

РТ = ТТР(Ц) : ФТ

где ТТР(Ц)Г – годовой объём работ по зоне ТО, ТР или участку, чел.-ч.;

ФТ – годовой фонд времени технологически необходимого рабочего при 1 – сменной работе, ч.

41.

Для выполнения плановых объёмов работ количество (списочных) штатных рабочих, которых необходимозачислить на предприятие, выявляют по годовому фонду времени рабочего (часы). Согласно производственного

календаря за 2021 год принимаем ФТ = 1972 ч.

Годовой фонд времени «штатного» рабочего определяет фактическое время, отработанное исполнителем

непосредственно на рабочем месте. Фонд времени «штатного» рабочего ФШ меньше фонда «технологического»

рабочего ФТ за счёт предоставления отпусков и невыходов рабочих на работу по уважительным причинам (болезни,

выполнение государственных обязанностей).

Годовой фонд времени ФШ [11, с. 49]:

ФШ = ФТ - (ДОТ + ДУП) х 7,

где

ДОТ – число дней отпуска. Принимаем =44 дня;

ДУП – число дней невыхода на работу по уважительным причинам. Для

ФШ = 1972 - (44+7) х 6,7 = 1630 ч.

мужчин ДУП = 7 дней в году.

42.

Технологически необходимое количество рабочих РТ:РТ = 5231,3 : 1970 = 2,7 чел.

Штатное количество производственных рабочих [6, c. 48]:

РШ = ТТР(Ц)Г : ФШ,

РШ = 5231,3 : 1613 = 3,2 чел.

43.

Наименование показателяУсловное

Единица

Величина показателя

обозначение

измерения

расчётная

принятая

2

3

4

5

Г

Т ТР

чел.-ч.

103781,37

103781,37

Г

Т

ТР (цех)

чел.-ч.

5231,3

5231,3

Явочное

РТ

чел.

2,7

3

Штатное

РШ

чел.

3,2

3

1

1. Годовая трудоёмкость работ

по зоне ТР

/

2. Годовая трудоёмкость работ

по участку проектирования

3. Количество производственных

рабочих:

44.

2.3 Технологический расчет объекта проектирования2.3.1 Организация работ по ТО и ТР на АТП

Организация ремонта подвижного состава является одной из наиболее актуальных задач автомобильного

транспорта. Простои автомобилей в ремонте и ожидании его очень высоки, вследствие чего до 20...25%

автомобильного парка ежедневно не выпускается на линию. Трудовые затраты на ТР многократно превышают

затраты на ТО. Вследствие сложности внедрения механизации ремонтных работ производительность труда при ТР

еще низка, а условия работы тяжелые. Одновременно потери рабочего времени составляют 30...45%.

Важнейшей задачей организации ремонта является снижение времени простоя автомобилей в ТР и его ожидании.

По технологии работ все работы ТР подразделяют на постовые, проводимые на автомобилях, размещаемые на

рабочих постах, и цеховые, включающие в основном ремонт агрегатов и узлов, предварительно снятых с

автомобилей (исключение составляют малярные и сварочно-жестяницкие работы).

Наибольший удельный вес в простоях автомобилей в ТР составляет время на собственно ремонт агрегата (узла),

восстановление его деталей. Трудоемкость демонтажно-монтажных работ основных агрегатов автомобилей

значительно ниже трудоемкости их ремонта в производственных отделениях. Для снижения простоев автомобилей,

связанных с длительным ремонтом агрегатов и узлов, на АТП внедряется агрегатный метод ТР автомобилей.

45.

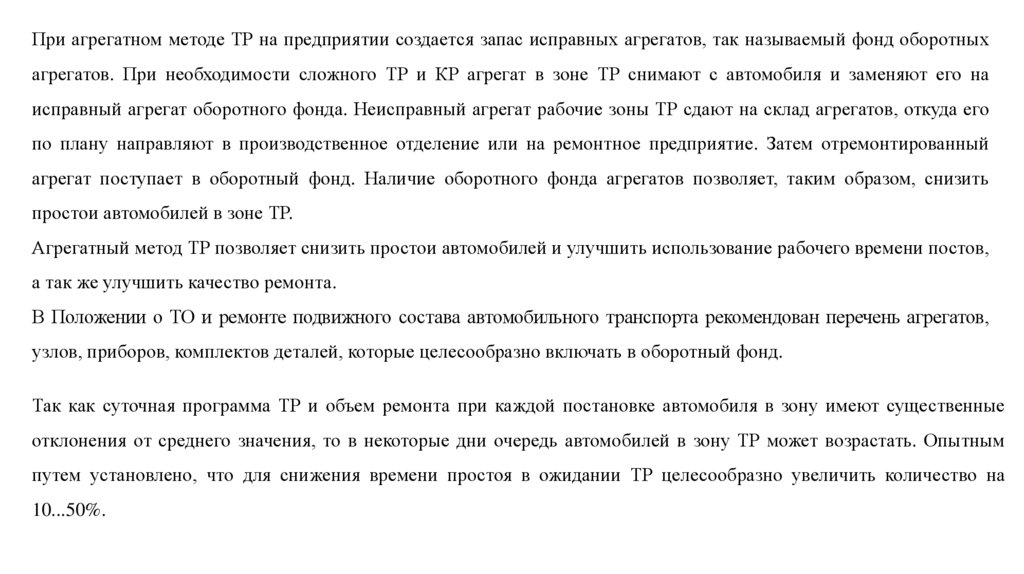

При агрегатном методе ТР на предприятии создается запас исправных агрегатов, так называемый фонд оборотныхагрегатов. При необходимости сложного ТР и КР агрегат в зоне ТР снимают с автомобиля и заменяют его на

исправный агрегат оборотного фонда. Неисправный агрегат рабочие зоны ТР сдают на склад агрегатов, откуда его

по плану направляют в производственное отделение или на ремонтное предприятие. Затем отремонтированный

агрегат поступает в оборотный фонд. Наличие оборотного фонда агрегатов позволяет, таким образом, снизить

простои автомобилей в зоне ТР.

Агрегатный метод ТР позволяет снизить простои автомобилей и улучшить использование рабочего времени постов,

а так же улучшить качество ремонта.

В Положении о ТО и ремонте подвижного состава автомобильного транспорта рекомендован перечень агрегатов,

узлов, приборов, комплектов деталей, которые целесообразно включать в оборотный фонд.

Так как суточная программа ТР и объем ремонта при каждой постановке автомобиля в зону имеют существенные

отклонения от среднего значения, то в некоторые дни очередь автомобилей в зону ТР может возрастать. Опытным

путем установлено, что для снижения времени простоя в ожидании ТР целесообразно увеличить количество на

10...50%.

46.

Для повышения производительности труда в зонах ТР и, следовательно, для улучшения большинства технико-экономических показателей работы проводят специализацию рабочих и рабочих постов.

Для грузовых автомобилей, например, НИИАТ рекомендуют для специализации рабочих постов выделять после

диагностических еще три группы работ: ремонт двигателя и его систем, ремонт агрегатов трансмиссии, ремонт

остальных агрегатов и систем автомобиля.

Вместе с тем, излишняя специализация постов ТР может привести к увеличению времени ожидания ремонта, так

как поток заявок на ремонт конкретного вида менее статичен, чем общий поток заявок на ремонт. Поэтому на

относительно небольших АТП следует применять универсальные посты. На всех АТП резервные посты делают

универсальными.

Специализация постов ТР позволяет лучше механизировать трудоемкие работы и снизить потребность в

одноименном оборудовании. Одновременно повышается производительность труда и качество выполнения работ.

47.

Для рациональной организации процессов ТР автомобиля разрабатывают постовые карты, которые включают в себяперечень операций, которые необходимо выполнить при ТР определенного вида, указания о наиболее

целесообразной последовательности выполнения операций, об инструментах, оборудовании, технических условий и

нормах времени, а также рекомендации по квалификации исполнителей и их количеству на посту при выполнении

различных видов работ и о их взаимодействии в процессе работы.

Универсальные и специализированные посты ТР оснащают подъемниками или осмотровыми канавами. В траншеях

часто размещают оборудование, необходимое для выполнения сложных работ снизу автомобиля.

Размещение постов ТР производят таким образом, чтобы снизить маневрирование автомобилей в зонах и

обеспечить удобное перемещении оборудования около автомобиля на посту и между постами.

2.3.2 Организация работ по ТО и ТР на шиномонтажном и вулканизационном участке

Что касается объекта проектирования, то технологический процесс на шиномонтажном отделении осуществляется

в последовательности, представленной в Приложении Г ( рисунок Г.1).

48.

49.

Рисунок Ж-2 - Схема технологического процесса наэлектротехническом участке

50.

Колеса, снятые с автомобиля на постах ТО или ТР, моют, сушат и транспортируют на шиномонтажный участок на специальнойтележке. До начала ремонтных работ колеса временно хранятся на стеллажах. Демонтаж шин выполняют на специальном

демонтажно-монтажном стенде в последовательности, предусмотренной технологической картой. После демонтажа покрышку и

диски колеса хранят на стеллажах, а камеру на вешалке.

Техническое состояние покрышек контролируют путем тщательного осмотра с наружной и внутренней стороны с применением

ручного пневматического бортрасширителя (спредера). Посторонние предметы, застрявшие в протекторе и боковинах шин, удаляют

с помощью плоскогубцев и тупого шила.

При проверке технического состояния камер выявляют проколы, пробои, разрывы, вмятины и другие дефекты. Герметичность

камер проверяют в ванне, наполненной водой и оборудованной пневматическим утопителем, системой освещения и подвода

сжатого воздуха, а герметичность золотника (ниппеля) контролируют мыльным раствором.

Контрольный

осмотр

дисков

выполняют

для

выявления

трещин, деформаций, коррозии и других дефектов. Проверяют

состояние отверстий под шпильки крепления колес. Ободья от ржавчины очищают шкуркой, металлической щеткой и т.д. Мелкие

дефекты ободьев колес (погнутость, заусенцы) устраняют с применением слесарного инструмента – оправок, гладилок, молотков.

Погнутость дисков устраняют на специальном стенде для правки дисков колес. Поврежденные камеры ремонтируют на

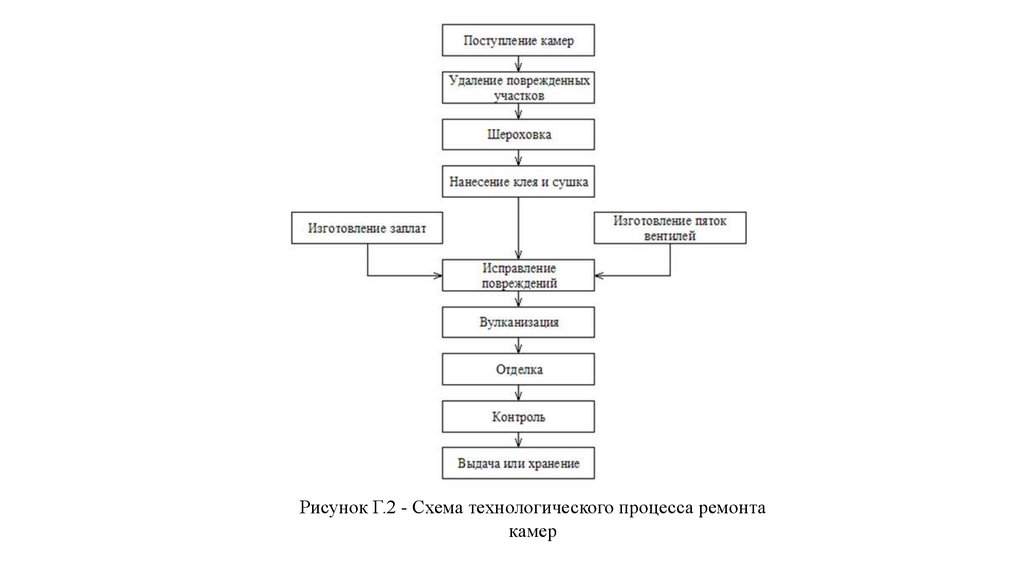

специальном верстаке в определенной технологической последовательности Приложение Г (рисунок Г.2).

51.

Рисунок Г.2 - Схема технологического процесса ремонтакамер

52.

Технически исправные покрышки, камеры и диски монтируют и демонтируют на одном и том же стенде.Давление воздуха в шинах должно соответствовать нормам, рекомендованным заводом-изготовителем.

Шиномонтажный участок оборудуют эталонным манометром, по которому периодически проверяют работу

рабочих манометров.

Шиномонтажное

отделение

обеспечивают

необходимой

технической

документацией,

в

том

числе

технологическими картами на выполнение основных видов работ, и соответствующим технологическим

оборудованием.

53.

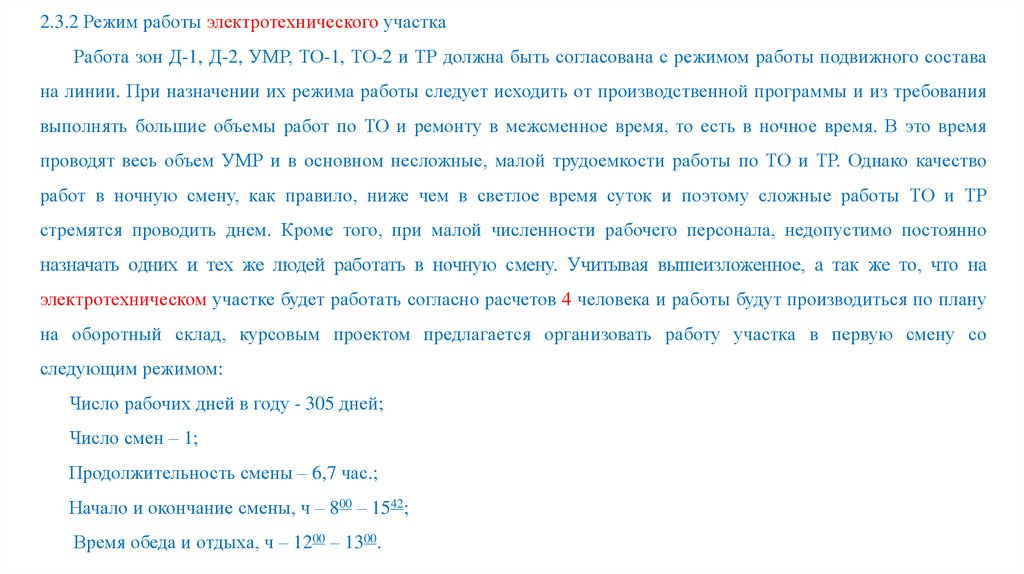

2.3.2 Режим работы электротехнического участкаРабота зон Д-1, Д-2, УМР, ТО-1, ТО-2 и ТР должна быть согласована с режимом работы подвижного состава

на линии. При назначении их режима работы следует исходить от производственной программы и из требования

выполнять большие объемы работ по ТО и ремонту в межсменное время, то есть в ночное время. В это время

проводят весь объем УМР и в основном несложные, малой трудоемкости работы по ТО и ТР. Однако качество

работ в ночную смену, как правило, ниже чем в светлое время суток и поэтому сложные работы ТО и ТР

стремятся проводить днем. Кроме того, при малой численности рабочего персонала, недопустимо постоянно

назначать одних и тех же людей работать в ночную смену. Учитывая вышеизложенное, а так же то, что на

электротехническом участке будет работать согласно расчетов 4 человека и работы будут производиться по плану

на оборотный склад, курсовым проектом предлагается организовать работу участка в первую смену со

следующим режимом:

Число рабочих дней в году - 305 дней;

Число смен – 1;

Продолжительность смены – 6,7 час.;

Начало и окончание смены, ч – 800 – 1542;

Время обеда и отдыха, ч – 1200 – 1300.

54.

2.3.3 Технологическое оборудование и площадь участкаК технологическому оборудованию относятся стационарные и переносные станки, приборы, приспособления и

производственный инвентарь (верстаки, стеллажи, столы, шкафы), необходимые для обеспечения производственного

процесса АТП.

Подбор

технологического

оборудования,

технологической

и

организационной

оснастки

для

объекта

проектирования осуществляется с учетом рекомендаций типовых проектов рабочих мест.

Перечень

оборудования для шиномонтажного и вулканизационного

участка представлен в виде таблицы Д.1

(Приложение Д).

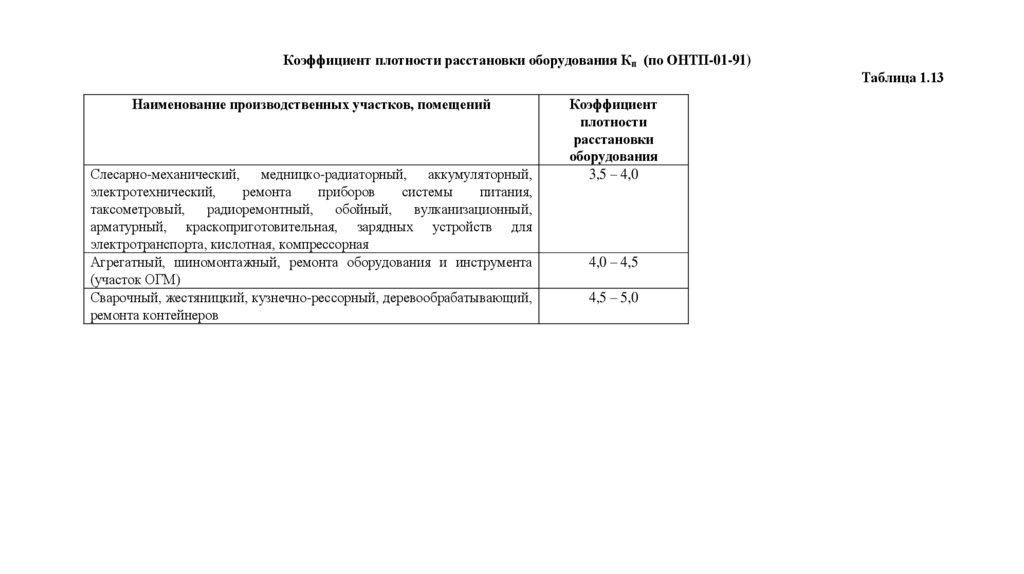

Площадь участка рассчитывают по площади, занимаемой оборудованием и коэффициенту плотности его

расстановки. Площадь участка [6, с.77]:

FУ = fОБ х КП,

где fоб– суммарная площадь горизонтальной проекции по габаритным размерам

оборудования, м2;

Кn – коэффициент плотности расстановки оборудования [6, с.77]. Для расчетов принимаем Кn = 3,5-4,0.

Fу = 14,87 х 3,5 = 52,05 м2.

Настоящим курсовым проектом предлагается типовой проект шиномонтажного участка площадью 54 м2 с

размерами сторон 6000 х 9000.

55.

Коэффициент плотности расстановки оборудования Кп (по ОНТП-01-91)Наименование производственных участков, помещений

Слесарно-механический, медницко-радиаторный, аккумуляторный,

электротехнический,

ремонта

приборов

системы

питания,

таксометровый, радиоремонтный, обойный, вулканизационный,

арматурный, краскоприготовительная, зарядных устройств для

электротранспорта, кислотная, компрессорная

Агрегатный, шиномонтажный, ремонта оборудования и инструмента

(участок ОГМ)

Сварочный, жестяницкий, кузнечно-рессорный, деревообрабатывающий,

ремонта контейнеров

Коэффициент

плотности

расстановки

оборудования

3,5 – 4,0

4,0 – 4,5

4,5 – 5,0

Таблица 1.13

56.

Таблица Д.1- Технологическое оборудованиешиномонтажного и вулканизационного участка

Наименование оборудования

Тип, модель

Кол-во, ед.

Размер в плане,

мм х мм

1

Занимаемая площадь, м2

ед.

общая

2

3

4

5

6

1 Стенд для ремонта шин для грузовых автомобилей

Ш-509

1

1400х926

1,30

1,30

2 Стенд для балансировки колес

ЛС-1-01М

1

1100х590

0,65

0,65

3 Пылесос для отсоса пыли из покрышек переносной

«Шмель»

1

-

-

-

4 Кран-балка

ТЭ-025-311

1

-

-

-

Собств. изг.

1

1500х400

0,60

0,60

Собств. изг.

2

1500х400

0,60

1,2

Собств. изг.

2

1500х700

1,05

2,10

8 Верстак слесарный

ВС-1

2

1300х740

0,96

1,92

9 Ящик для песка

ОРГ-1458-03-320

1

500х400

0,20

0,20

10 Ручной борторасширитель

5 Предохранительная клеть для накачки шин грузовых автомобилей

6 Вешалка для хранения камер грузовых автомобилей

7 Стеллаж для хранения дисков и колес для грузовых автомобилей

6108М

1

-

-

-

11 Урна для отходов

ПЧ-102

1

500х400

0,20

0,20

12 Ларь для обтирочных материалов

ОРГ-1468-07-090А

1

800х400

0,32

0,32

13 Шкаф для приспособлений и инструментов

ПИ-103

2

1000х600

0,60

1,20

1

400х400

0,16

0,16

ЦКБИ-902

1

320х383

0,12

-

16 Электровулканизатор

ЭТНА

1

1000х500

0,50

0,50

17 Ванна для проверки герметичности камер

Ш-902

1

1100х880

0,97

0,97

14 Умывальник

15 Приспособление для правки замочных колес грузовых

автомобилей настольный с ручным приводом

18 Клеемешалка (настольная)

СМ-10

1

915х618

0,56

0,56

19 Верстак для ремонта камер

Ш-903

1

1400х800

1,12

1,12

20 Шкаф для материалов

ПСК-103

1

1000х400

0,40

0,40

21 Станок для шероховки камер

ТА-255

1

410х330

0,13

-

22 Компрессор

К-20

1

2100х700

1,47

1.47

1

-

-

-

23 Пожарный щит

Итого

14,87

57.

58.

2.3 Организация технологического процесса ТО и ремонта автомобилей2.3.1 Организация ТР автомобилей

Работы по ТР выполняются по потребности, которая устанавливается в период работы на линии, при

приеме автомобилей с линии на КТП, при диагностировании, ТО и ТР. Схема формирования работ по ТР

представлена в Приложении Г (рисунок Г.2).

Объем работ ТР планируется на основании пробега и удельных норм трудоемкости. Удельные нормы

зависят от типа, возраста и числа автомобилей в АТП, категории условий эксплуатации и природноклиматической зоны. Простой автомобилей в ТР составляет до 80% суммарных простоев по техническим

причинам. Частота отказов, простои автомобилей и затраты на ТР зависят от большого количества

факторов. Основными из них являются: пробег и условия эксплуатации автомобилей, качество ТО и

ремонта, квалификация водителей, система оплаты труда работников.

Работы по ТР автомобилей выполняются на постах и в производственных отделениях. На постах

выполняются работы непосредственно на автомобиле, а в производственных отделениях ремонтируются

детали, узлы и агрегаты, снятые с автомобилей. На постах обычно выполняются контрольные,

разборочно-сборочные, регулировочные и крепежные работы. Они составляют примерно 40—50%

общего объема работ по ТР автомобилей. Сопутствующий текущий ремонт производится при TО.

Организация труда должна обеспечивать: минимальные простои автомобилей; высокие качество

ремонта и производительность труда; уменьшать затраты на ремонт. Она зависит от объема работ и

принятого метода организации труда рабочих.

59.

ТР автомобилей на большинстве предприятий выполняется на универсальных постах, оборудованных тупиковымиканавами траншейного типа. В траншее размещаются различные приспособления, необходимые для выполнения

работ снизу автомобиля. Такой пост позволяет ремонтным рабочим переходить с поста на пост без выхода на пол

помещения. Применяются также универсальные напольные посты и посты, оборудованные подъемниками.

На универсальных постах обычно выполняется весь объем ремонта любого автомобиля, рабочими любой

специальности. На крупных АТП широко применяются специализированные посты ТР. Каждый специализированный

пост оснащается оборудованием в соответствии с характером выполняемых на нем работ. Специализация постов

позволяет максимально механизировать работы, снизить потребность в однотипном оборудовании, улучшить

условия труда, использовать менее квалифицированных рабочих, повысить качество и производительность труда.

Например, специализированный пост для замены мостов, коробок передач, рессор, главных передач позволяет

вывешивать и фиксировать автомобиль в нужном положении; поднимать, опускать и перемещать агрегаты под

автомобилем; заворачивать и отворачивать гайки колес, стремянок рессор, полуосей, главной передачи и др.;

сливать и заправлять агрегаты маслами и др. Основным оборудованием поста является передвижной канавный

электромеханический подъемник, предназначенный для вывешивания автомобиля, монтажа, демонтажа и

транспортирования агрегатов, отворачивания и заворачивания гаек стремянок рессор. Наряду с высоким уровнем

механизации обеспечивается безопасность и хорошие условия работы.

60.

ТР автопоездов производится на проездных универсальных или специализированных постах. Иногда прицепыремонтируются отдельно от автомобилей на специально выделенных для них постах.

Организация ТР автомобилей осуществляется двумя методами: индивидуальным и агрегатным. При

индивидуальном методе ремонта неисправные узлы, приборы, агрегаты снимаются с автомобиля, ремонтируются и

устанавливаются вновь на тот же автомобиль. Время простоя автомобиля в ремонте зависит от времени ремонта

снятого элемента. При этом методе повышаются ответственность и заинтересованность водителей и рабочих,

увеличивается ресурс и снижаются затраты на ремонт. Однако при индивидуальном методе ремонта автомобиль

может продолжительное время простаивать в ремонте.

Сущность агрегатного метода ремонта заключается в замене неисправных деталей, узлов, приборов и агрегатов

исправными, новыми или ранее отремонтированными, находящимися в оборотном фонде предприятия. Основным

преимуществом этого метода является снижение времени простоя автомобиля в ремонте, которое определяется

лишь временем, необходимым для замены узлов и агрегатов. Снижение времени простоя в ремонте обусловливает

повышение технической готовности и использования парка. Предпочтительнее агрегатный метод ремонта

автомобилей. Для выполнения ремонта агрегатным методом на АТП создается неснижаемый фонд оборотных узлов

и агрегатов, удовлетворяющий как минимум суточную потребность предприятия. Этот фонд создается, как за счет

поступления новых агрегатов, гак и за счет исправных и отремонтированных агрегатов со списанных автомобилей.

В производственных отделениях выполняется ремонт деталей, приборов, узлов и агрегатов, снятых с

автомобилей. Эти работы составляют около 50% объема работ по ТР автомобилей. В соответствии с характером

выполняемых работ на АТП создаются следующие производственные отделения: агрегатное, слесарно-механическое,

кузнечно-рессорное, сварочное, медницкое, жестяницкое, электротехническое, аккумуляторное, топливной

аппаратуры, шиномонтажное, кузовное, малярное, столярное, арматурное, обойное и др.

61.

При невозможности или нецелесообразности выполнения ремонта непосредственно на посту деталь, прибор, узелили агрегат снимается с автомобиля и вместе с контрольным талоном направляется в ремонт в соответствующее

производственное отделение. После ремонта деталь (агрегат) устанавливается на тот же автомобиль, а контрольный

талон прикрепляется к листку учета соответствующего автомобиля и постоянно хранится вместе с ним. Если ремонт

агрегата увеличивает время простоя автомобиля в ремонте, то на автомобиль обычно устанавливается исправная

деталь (агрегат) из оборотного фонда. Тогда отремонтированная деталь (агрегат) поступает в оборотный фонд

запасных частей и агрегатов. Детали (агрегаты) доставляются в ремонт специально выделенными рабочими или

теми, которые снимали агрегат автомобиля, и передаются руководителю соответствующего подразделения

(бригадиру, мастеру). Мастер знакомится с содержанием записи в контрольном талоне, осматривает агрегат,

определяет содержание необходимого ремонта и дает указания соответствующим рабочим на ремонт.

Необходимые запасные части для ремонта агрегатов выписываются со склада. Мастер или бригадир осуществляет

руководство ремонтом, оказывает рабочим необходимую помощь, принимает выполненную работу, заполняет

контрольный талон и направляет деталь (агрегат) на автомобиль или в оборотный фонд Контроль качества

наиболее сложного ремонта осуществляется мастером ОТК непосредственно в отделении или при сдаче

отремонтированных агрегатов на склад.

62.

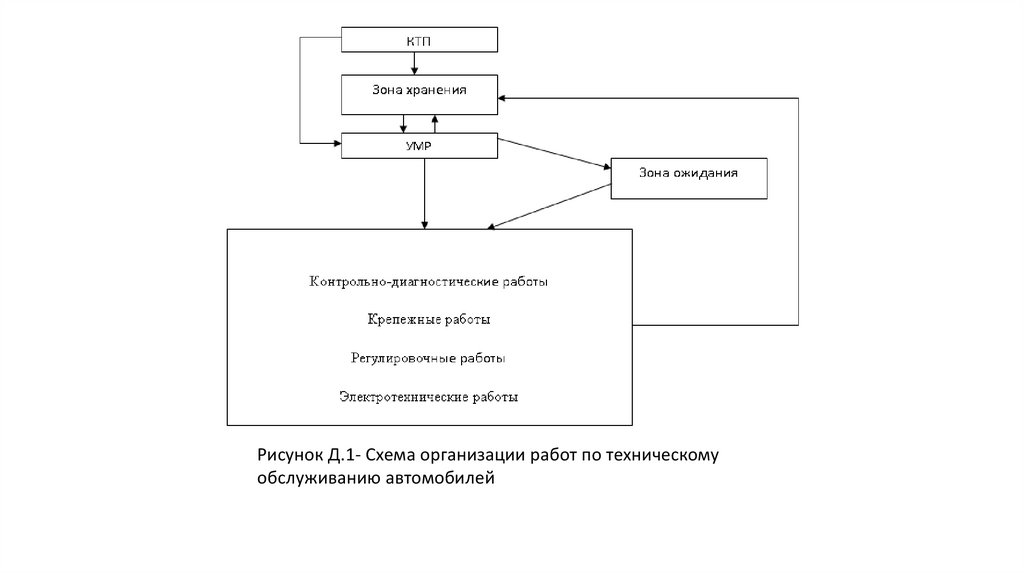

2.3.2 Технологический процесс ТОЧто касается объекта проектирования, то с целью повышения производительности труда и качества работ в зоне

технического обслуживания используют технологические карты. Работы осуществляются в определённой

технологической последовательности с применением соответствующего технологического оборудования в

соответствии со схемой, представленной в Приложении Д (рисунок Д.1).

Техническое обслуживание имеет профилактический характер, оно выполняется принудительно в плановом

порядке через заранее установленный пробег.

В перечень работ ТО-1 входят общий осмотр автомобиля для проверки состояния кабины, платформы, капота,

двигателя, проверка действий контрольно-измерительных приборов, стеклоочистителей, обогрева и обдува

ветрового стекла.

При ТО-1 выполняют контрольно-диагностические, крепежные и регулировочные работы по двигателю,

сцеплению, коробке передач, карданной передаче, заднему мосту, рулевому управлению и передней оси,

тормозной системе, ходовой части, кабине, платформе, сиденью. Устраняют подтекания топлива, охлаждающей

жидкости и т.д. Проводят обслуживание системы питания, и электрооборудования – проверка осмотром состояния

приборов системы питания, герметичности соединений, устранение неисправностей, проверка действия и при

необходимости устранение неисправности приборов освещения и сигнализации, контрольно-измерительных

приборов, фар, подфарников, задних фонарей, стоп-сигнала, переключателя света и др. Выполняют смазочные и

очистительные работы, проверяют уровень масла в картерах агрегатов и в случае необходимости производят его

доливку, производят спуск конденсата из воздушных баллонов пневматического привода тормозов, слив отстоя из

топливного бака и корпусов фильтров тонкой и грубой очистки топлива.

В перечень работ ТО-2 входят углубленная проверка состояния всех агрегатов, механизмов, узлов и приборов

автомобилей и устранение неисправностей. Для более тщательной проверки аккумуляторных батарей, приборов

системы питания и электрооборудования, колеса снимают с автомобиля, контролируют в производственных

отделениях АТП.

63.

2.3.3 Организация технологического процесса ТО и ремонта автомобилей на участке по ремонту топливнойаппаратуры

Участок ТО и ремонта топливной аппаратуры предназначен для обслуживания и ремонта приборов системы

питания, топливных насосов, топливных и воздушных фильтров, топливопроводов и других приборов системы

питания автомобиля, снятых с них на постах ТО и ТР. Расположение рабочих мест, а также расстановка оборудования

на участке предусматривает соблюдение технологической последовательности выполнения работ с наименьшими

затратами сил и времени на перемещение приборов системы питания с одной операции на другую.

Топливная аппаратура, требующая углубленной проверки, регулировки или ремонта, поступает на участок

ремонта с участков ТО, ТР и диагностирования. Приборы и узлы системы питания, поступившие на участок, очищают

от грязи, проверяют и ремонтируют. После испытания отремонтированные приборы и детали устанавливают на

автомобиль. Затем осуществляют окончательную проверку качества ремонта и регулировку приборов питания. На

участке вывешивают таблицы с основными характеристиками ремонтируемых приборов. С целью повышения

производительности труда и качества работ на участке используют технологические карты. Работы осуществляются в

определенной технологической последовательности с применением соответствующего

технологического оборудования в соответствии со схемой, представленной в приложении Е (рисунок Е.1).

64.

Рисунок Г.1 –Схема формирования работ ТР65.

Рисунок Д.1- Схема организации работ по техническомуобслуживанию автомобилей

66.

Рисунок Е.1- Схема технологического процесса ремонтаприборов системы питания

Инженерная графика

Инженерная графика