Похожие презентации:

Поліпшення якості поверхні відливань і збільшення розмірної точності

1.

МАГІСТЕРСЬКА РОБОТАзі спеціальності 136 – Металургія

На тему:

Виконав: студент групи ЛВ-211м

Керівник випускної роботи:

д.т.н., професор

Губін Георгій Вікторович

2.

В связи с этим, настоящая диссертационная работа имела целью разработать технологиобъемных песчано-цементных форм (ПЦФ)

по

выплавляемым

моделям,

позвол

высококачественные сложнопрофильные отливки из цветных и черных сплавов.

Для достижения поставленной цели необходимо было решить следующие задачи:

- уточнить механизм гидратации портландцементного связующего в присутствии ускорителя

раскрыть сущность

структурообразования и нарастания прочности литейной формы на основе рециклированных м

разработать состав формовочной смеси с применением рециклированных материалов;

раскрыть причину трещинообразования в литейных формах, исследовать термомеханическое во

массы на форму в процессе удаления моделей, разработать мероприятия по предотвращению о

песчано-цементных формах;

изучить процесс активирующего диспергирования и аутогезионной гомогенезации силикатных з

на этой основе разработать технологический процесс подготовки свежих и отработанных формо

приготовления наливной самотвердеющей смеси на цементном связующем с высокими и стаби

технологическими характеристиками;

раскрыть причины появления газовых дефектов на чугунных отливках, повысить термохимическу

цементных форм к заливаемым сплавам на основе железа;

улучшить формозаполнение сложнопрофильных. полостей и повысить точность литых изделий с

комбинированной вакуумно-центробежной заливки и применения электроимпульсного воздейс

3.

Переваги ы недолыки сумішейВважається перспективною заміна етил силікату цементом при отриманні литва

по моделях, що виплавляються. Звичайний портландцемент на порядок дешевший за

етил силікат. До переваг цементного єднального відноситься також незначне

коливання рН, висока стабільність розмірів форми при температурах від 0 до 1000°С,

можливість використання регенерату.

Вітчизняна і зарубіжна практика виявила переваги і недоліки кристалогідратних

сумішей. До числа переваг можна віднести:

1. Поліпшення якості поверхні відливань і збільшення розмірної точності, що

дозволяє максимально зменшити припуски на механічну обробку;

2. Полегшення усадки, оскільки кристалогідратна форма в прилеглому до

відливання шарі на глибині 25 мм втрачає міцність;

3. Зменшення браку по засміченням, обвалах, газових раковинах.

Недоліками кристалогідратних сумішей є:

1. Тривале затвердіння цементних форм і стержнів в оснащенні;

2. Неможливість повторного використання сумішей на гіпсовому єднальному;

3. Невисока міцність при розтягуванні

4.

вввПроцесс формообразования при литье в ГЩФ заключается

в том, что форму и стержень получают из единой

самотвердеющей смеси, заливая её в полость металлической

опоки с установленным в неё модельным блоком. Далее после

структурообразования форму подвергают тепловой обработке

при Тср=120 °С, в результате чего происходит расплавление

модельного состава и опустошение полости формы.

При нагреве модельный состав расширяется и в

массивных местах оказывает значительное механическое

давление на стенки формы, что приводит к появлению в них

трещин, нарушающих сплошность формы (рис. 2.8).

Так как ПЦФ при нагреве до 120 °С практически не

расширяется, то в процессе температурного воздействия на систему

«модель - форма», ее рассматривали как жесткое, не меняющееся

объемное тело.

напряжение от давления модельного состава может

достигать 5,5... 6,5 МПа, когда критическое напряжение

разрушения формы составляет 4,0...5,0 МПа. Таким образом, в

отдельных случаях есть опасность образования трещин в форме.

Это приводит к появлению на отливках дефекта «облой» (рис 2.9)

5.

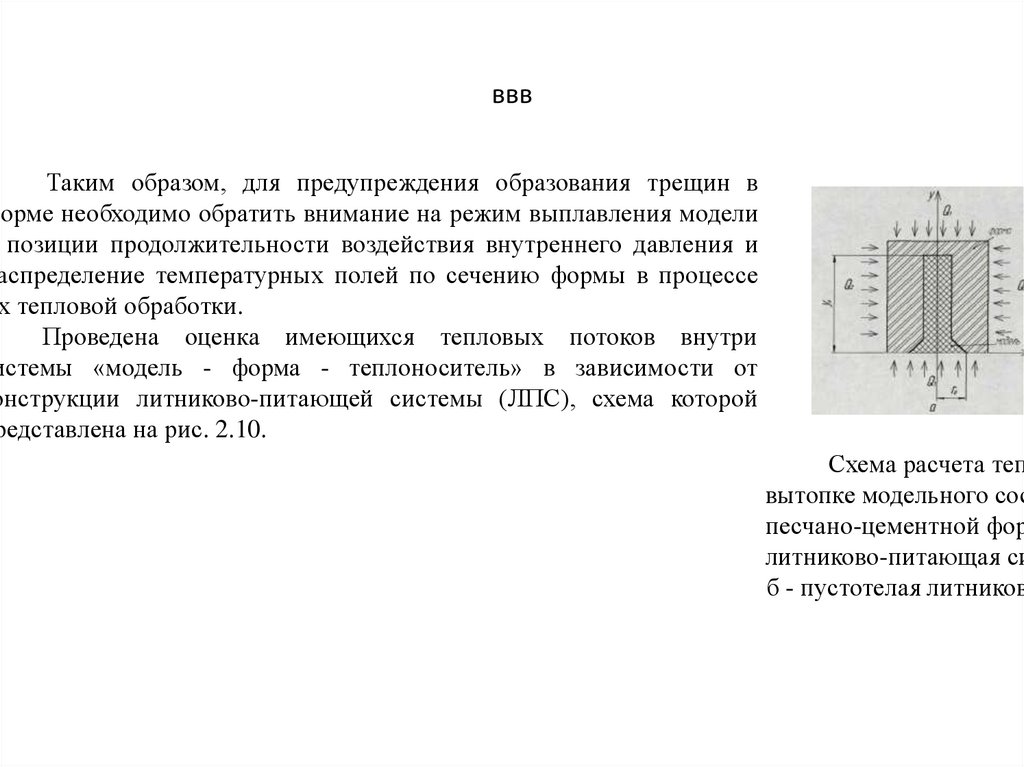

вввТаким образом, для предупреждения образования трещин в

форме необходимо обратить внимание на режим выплавления модели

позиции продолжительности воздействия внутреннего давления и

аспределение температурных полей по сечению формы в процессе

х тепловой обработки.

Проведена оценка имеющихся тепловых потоков внутри

истемы «модель - форма - теплоноситель» в зависимости от

онструкции литниково-питающей системы (ЛПС), схема которой

редставлена на рис. 2.10.

Схема расчета теп

вытопке модельного сос

песчано-цементной фор

литниково-питающая си

б - пустотелая литников

6.

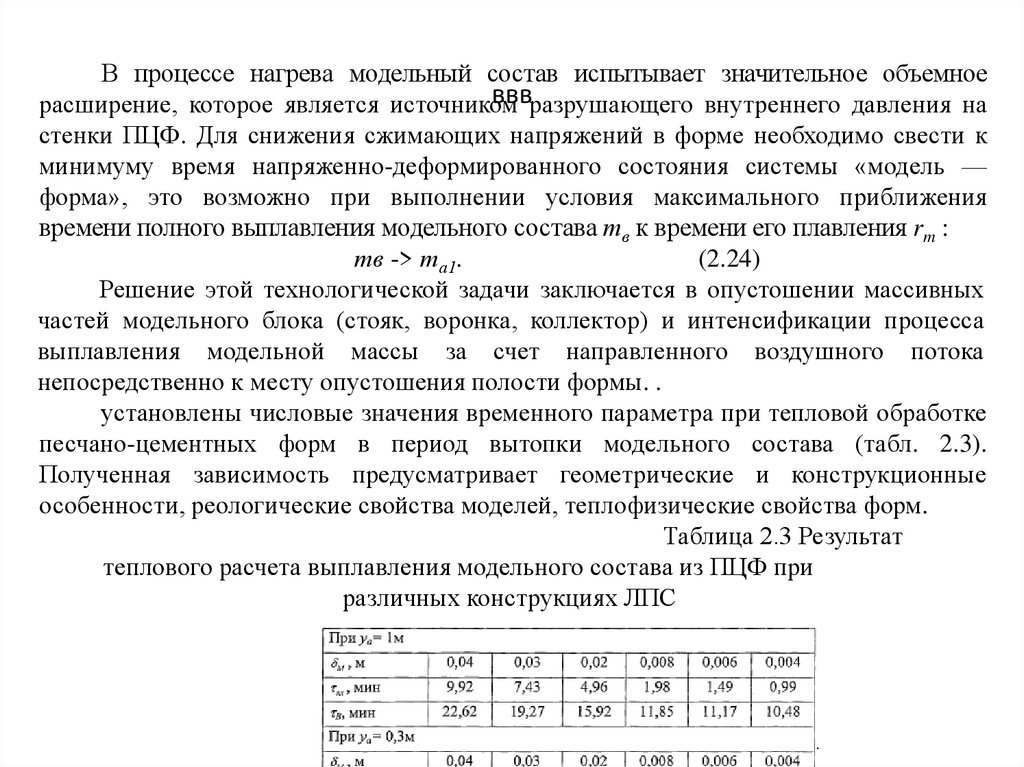

В процессе нагрева модельный состав испытывает значительное объемноевввразрушающего внутреннего давления на

расширение, которое является источником

стенки ПЦФ. Для снижения сжимающих напряжений в форме необходимо свести к

минимуму время напряженно-деформированного состояния системы «модель —

форма», это возможно при выполнении условия максимального приближения

времени полного выплавления модельного состава тв к времени его плавления rm :

тв -> та1.

(2.24)

Решение этой технологической задачи заключается в опустошении массивных

частей модельного блока (стояк, воронка, коллектор) и интенсификации процесса

выплавления модельной массы за счет направленного воздушного потока

непосредственно к месту опустошения полости формы. .

установлены числовые значения временного параметра при тепловой обработке

песчано-цементных форм в период вытопки модельного состава (табл. 2.3).

Полученная зависимость предусматривает геометрические и конструкционные

особенности, реологические свойства моделей, теплофизические свойства форм.

Таблица 2.3 Результат

теплового расчета выплавления модельного состава из ПЦФ при

различных конструкциях ЛПС

7.

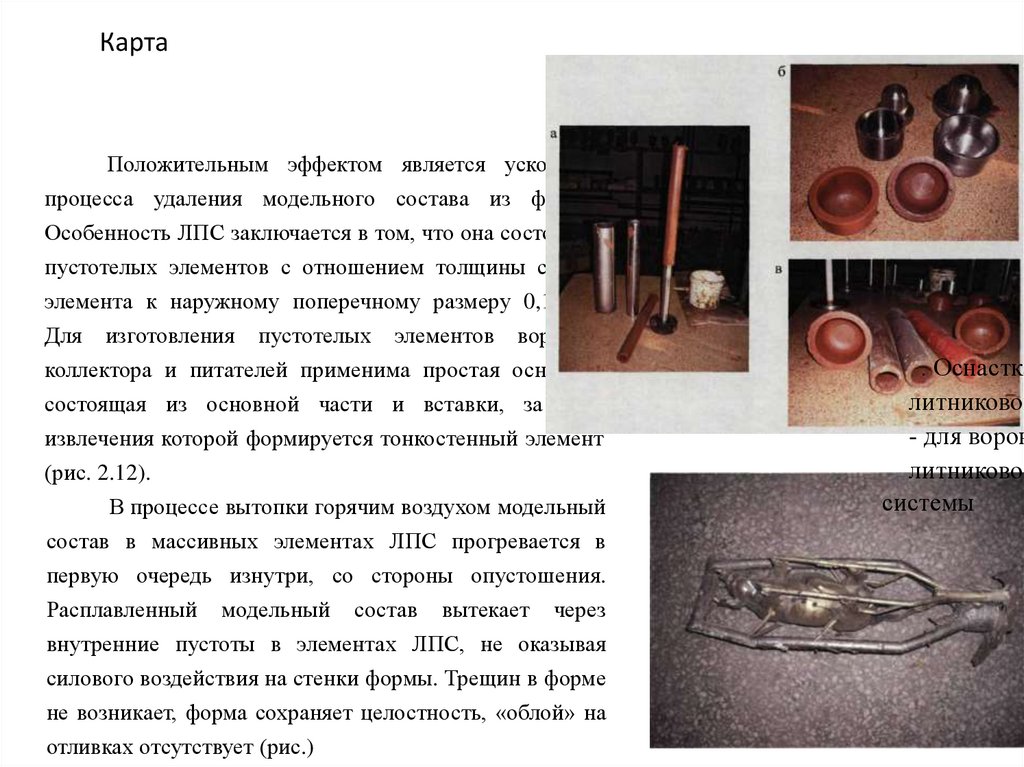

КартаПоложительным эффектом является ускорение

процесса удаления модельного состава из формы.

Особенность ЛПС заключается в том, что она состоит из

пустотелых элементов с отношением толщины стенки

элемента к наружному поперечному размеру 0,1...0,3.

Для

изготовления

пустотелых

элементов

воронки,

коллектора и питателей применима простая оснастка,

состоящая из основной части и вставки, за счет

извлечения которой формируется тонкостенный элемент

(рис. 2.12).

В процессе вытопки горячим воздухом модельный

состав в массивных элементах ЛПС прогревается в

первую очередь изнутри, со стороны опустошения.

Расплавленный

модельный

состав

вытекает

через

внутренние пустоты в элементах ЛПС, не оказывая

силового воздействия на стенки формы. Трещин в форме

не возникает, форма сохраняет целостность, «облой» на

отливках отсутствует (рис.)

. Оснастка

литниковой

- для ворон

литниковой

системы

8.

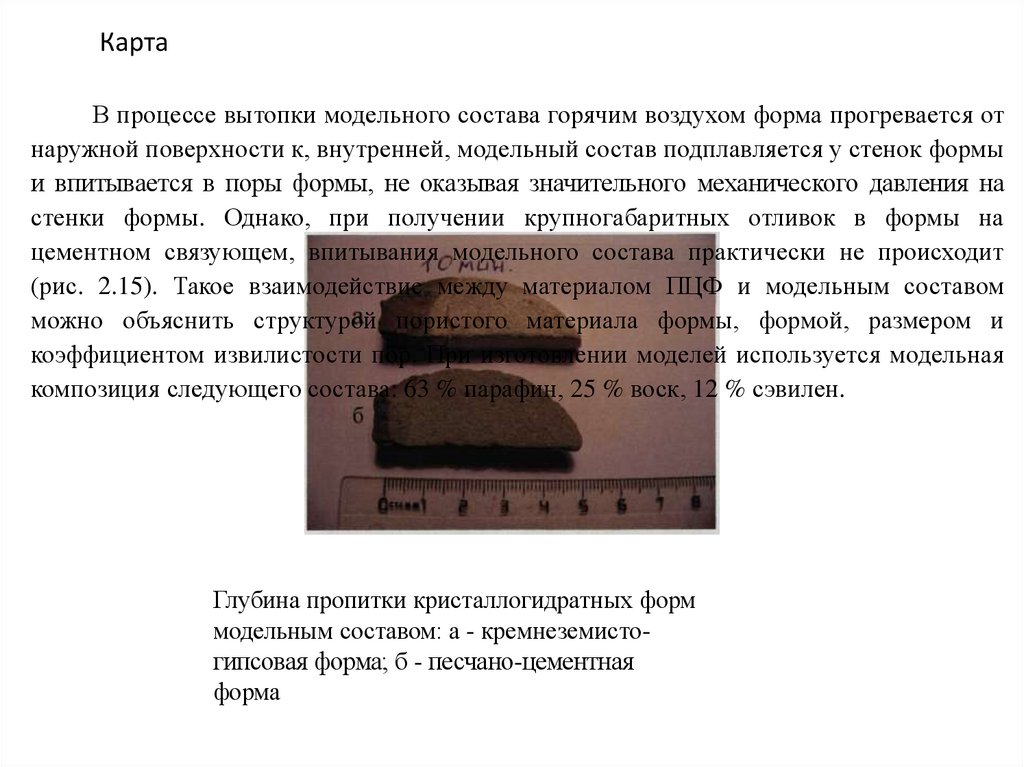

КартаВ процессе вытопки модельного состава горячим воздухом форма прогревается от

наружной поверхности к, внутренней, модельный состав подплавляется у стенок формы

и впитывается в поры формы, не оказывая значительного механического давления на

стенки формы. Однако, при получении крупногабаритных отливок в формы на

цементном связующем, впитывания модельного состава практически не происходит

(рис. 2.15). Такое взаимодействие между материалом ПЦФ и модельным составом

можно объяснить структурой пористого материала формы, формой, размером и

коэффициентом извилистости пор. При изготовлении моделей используется модельная

композиция следующего состава: 63 % парафин, 25 % воск, 12 % сэвилен.

Глубина пропитки кристаллогидратных форм

модельным составом: а - кремнеземистогипсовая форма; б - песчано-цементная

форма

9.

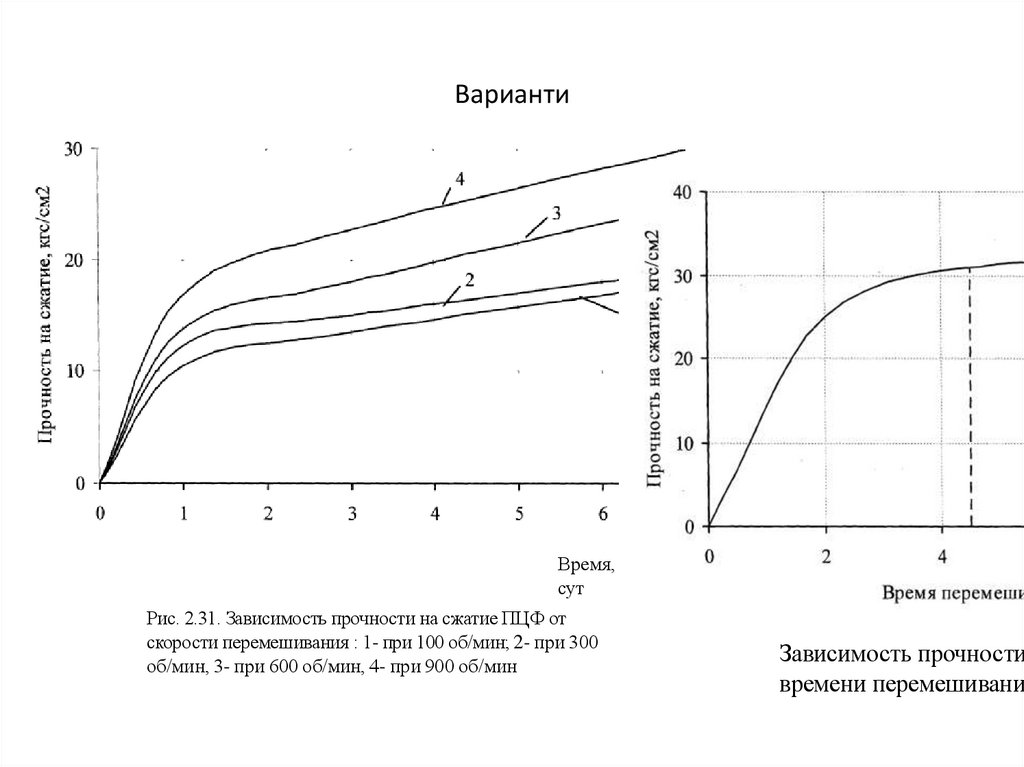

ВариантиВремя,

сут

Рис. 2.31. Зависимость прочности на сжатие ПЦФ от

скорости перемешивания : 1- при 100 об/мин; 2- при 300

об/мин, 3- при 600 об/мин, 4- при 900 об/мин

Зависимость прочности

времени перемешивания

10.

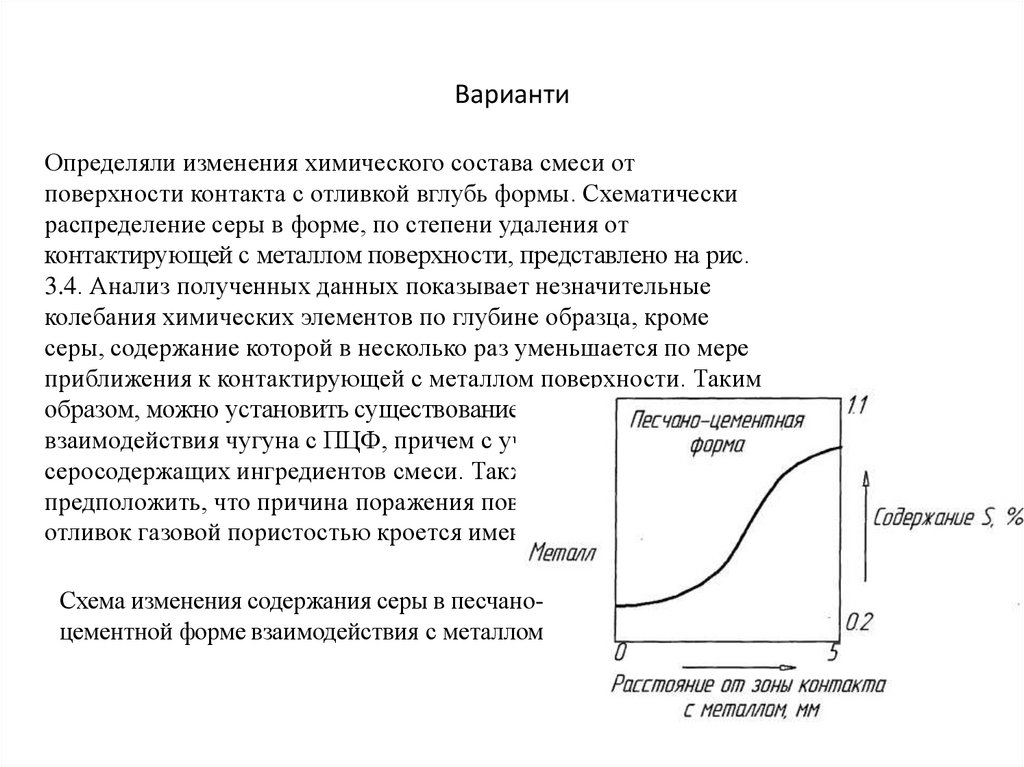

ВариантиОпределяли изменения химического состава смеси от

поверхности контакта с отливкой вглубь формы. Схематически

распределение серы в форме, по степени удаления от

контактирующей с металлом поверхности, представлено на рис.

3.4. Анализ полученных данных показывает незначительные

колебания химических элементов по глубине образца, кроме

серы, содержание которой в несколько раз уменьшается по мере

приближения к контактирующей с металлом поверхности. Таким

образом, можно установить существование определенного

взаимодействия чугуна с ПЦФ, причем с участием

серосодержащих ингредиентов смеси. Также можно

предположить, что причина поражения поверхности чугунных

отливок газовой пористостью кроется именно в этом

Схема изменения содержания серы в песчаноцементной форме взаимодействия с металлом

11.

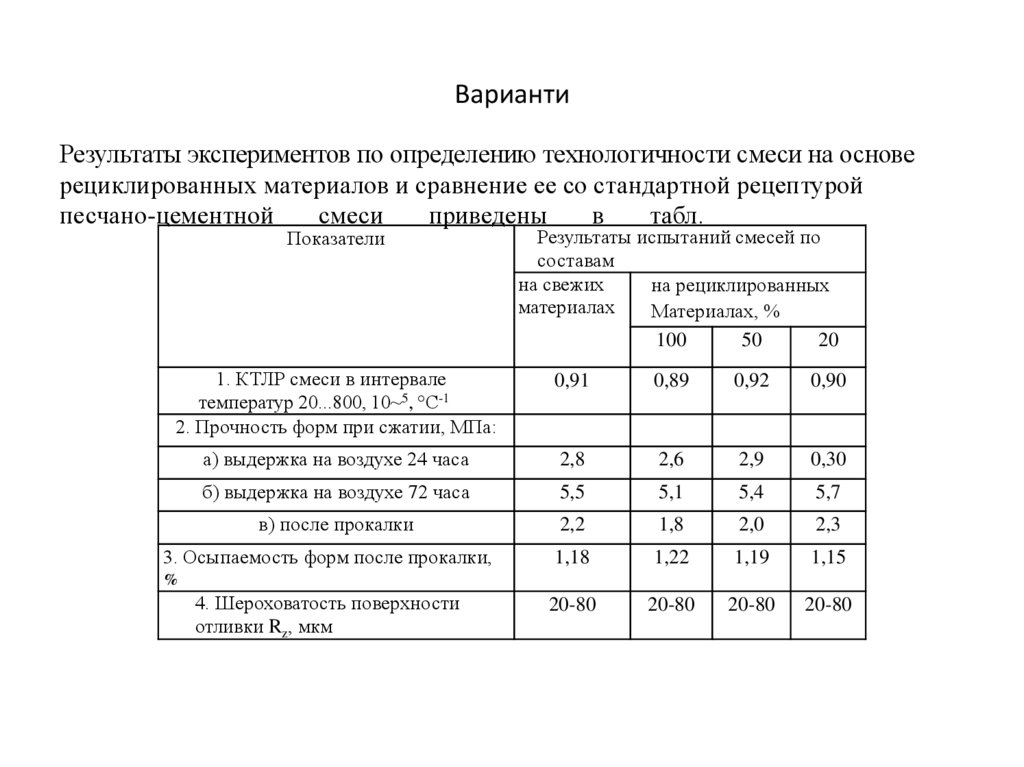

ВариантиРезультаты экспериментов по определению технологичности смеси на основе

рециклированных материалов и сравнение ее со стандартной рецептурой

песчано-цементной

смеси

приведены

в

табл.

Показатели

Результаты испытаний смесей по

составам

на свежих

на рециклированных

материалах

Материалах, %

100

50

20

1. КТЛР смеси в интервале

температур 20...800, 10~5, °С-1

2. Прочность форм при сжатии, МПа:

0,91

0,89

0,92

0,90

а) выдержка на воздухе 24 часа

2,8

2,6

2,9

0,30

б) выдержка на воздухе 72 часа

5,5

5,1

5,4

5,7

в) после прокалки

2,2

1,8

2,0

2,3

3. Осыпаемость форм после прокалки,

1,18

1,22

1,19

1,15

20-80

20-80

20-80

20-80

%

4. Шероховатость поверхности

отливки Rz, мкм

Промышленность

Промышленность