Похожие презентации:

Коррозия, жаростойкость и жаропрочность металлов и сплавов

1.

5. Классификациякоррозия металлов и

сплавов

2.

Коррозия - это поверхностноеразрушение металла под воздействием

окружающей среды.

Коррозийная усталость - это

наиболее опасная местная коррозия,

которая не всегда заметна и часто

является причиной разрушения

деталей еще и от механических

нагрузок.

3.

Классификация коррозии металловI.

По виду коррозийной среды:

1. Газовая - это химическая коррозия металлов в газовой

среде при минимальном содержании влаги. В

химической и нефтехимической промышленности такой

вид коррозии встречается часто.

2. Атмосферная происходит во влажном воздухе при

обычных температурах. На скорость атмосферной

коррозии влияет влажность воздуха и содержание в нем

газов, наличие на поверхности металла шероховатостей,

микрощелей, пор, т.е. мест, облегчающих конденсацию

влаги.

3. Почвенная приводит к разрушению проложенных под

землей трубопроводов, оболочек кабелей, деталей

строительных сооружений. Металл в этих условиях

соприкасается с влагой грунта, содержащего растворенный

воздух.

4. Жидкостная: кислотная; солевая (морская, речная);

щелочная.

4.

Классификация коррозии металловII. По характеру разрушения:

1. Равномерная (сплошная) - распределяется по всей

поверхности металла или сплава

например, процесс ржавления сплавов железа на

воздухе или их взаимодействие с сильными кислотами

2. Неравномерная (местная) - очаги распределяются

в виде коррозионных пятен или точек, что особенно

опасно для промышленной химической аппаратуры

a) избирательная,

b) трещины (коррозионная усталость),

c) местная (пятна, точечная, язвы (питтинги),

сквозная),

d) коррозионное растрескивание,

e) межкристаллитная.

5.

Классификация коррозии металловIII. По процессам:

1. Химическая - это разрушение металлов в результате их

химического взаимодействия с веществами

окружающей среды.

Наиболее распространенным видом химической

коррозии является газовая коррозия, проистекающая в

сухих газах при полном отсутствии влаги.

2. Электрохимическая - это разрушение металлов,

которое сопровождается возникновением

электрического тока.

Это такая коррозия, в результате которой наряду с

химическими процессами (отдача электронов атомами

коррозируемого металла — процесс окисления) протекают

электрические (перенос электронов от одного участка

изделия к другому).

6.

6. Основные способызащиты от коррозии

7.

1. Создание коррозийно-стойких материаловосуществляется в процессе их производства

введением специальных легирующих элементов

(хрома, никеля, марганца….), которые

повышают сопротивление металла разрушению.

2. Выращивание оксидных пленок широко

используют в технике при изготовлении

изделий из стали, алюминия и др. материалов.

При этом используют два основных способа –

оксидирование (травление в сильных оксидных

средах) и анодирование (анодная обработка в

оксидных средах).

Анодируют в основном алюминий и его сплавы.

8.

3. Нанесение металлических покрытийна защищаемый материал выполняется

несколькими методами:

а) Методом погружения

металлических изделий в расплав цинка,

олова, свинца или алюминия, как правило

защищают материалы, для которых

температурные воздействия не имеют

значения. Этот метод

высокопроизводительный, но не позволяет

получать равномерное заданной толщины

покрытие по всему изделию.

9.

б) Гальванический метод защиты откоррозии металлов широко используют в технике,

получая при этом мелкозернистые беспористые

покрытия разными материалами, имеющие

хорошую адгезию с поверхностью как сырых

(незакаленных), так и закаленных изделий. Такие

покрытия могут быть защитными,

декоративными, восстановительными.

Например, цинк, кадмий и никель служат защитными

покрытиями, а никель, хром, серебро и золото - декоративными.

Покрытие твердым хромом значительно повышает твердость и

износостойкость деталей, работающих на истирание. Нарастив

значительный слой хрома, восстанавливают изношенные рабочие

поверхности изделий.

10.

в) Диффузионный способ - это способповерхностного насыщения нагретых основных

металлов цинком, алюминием или хромом, которые

могут быть в твердом или газовой фазах. Алюминием

покрывают стальные детали, работающие при

высоких (до 1100 C) температурах.

г) Плакирование заключается в совместном

нагреве основного металла и используемого в

качестве защитного, который накладывают на

защищаемый, а затем одновременно прокатывают. В

результате получают биметаллы и триметаллы. Так,

железо можно защитить тонким слоем меди,

коррозионно-стойкой стали, алюминия, которые

повысят стойкость основного металла против

коррозии.

11.

4. Протекторы используют для защиты отразрушения металлических конструкций

находящихся в воде (корпуса судов, насосы,

трубопроводы и др.).

а) Цинкование самые распространенное

и наиболее эффективное покрытие, потому

что обладая более отрицательным

нормальным потенциалом, чем железо, в

атмосферных условиях корродирует и

разрушется раньше защищаемого металла.

12.

б) Лужение (оловянирование)обеспечивает защитный слой,

довольно стойкий к влажному воздуху,

но в щелочах и кислотах он

растворяется. По отношению к железу

олово является катодным покрытием и

поэтому защищает его только

механически и то при отсутствии пор.

Относительно меди и ее сплавов

олово служит анодом и поэтому

способно быть защитным покрытием.

13.

в) Кадмирование от цинкованияотличается прежде всего повышенной

стойкостью против воздействия

атмосферы, насыщенной морскими

испарениями, и собственно морской

воды. Кроме того, кадмий более стоек в

кислых растворах и нерастворим в

щелочах.

14.

5. Неметаллические покрытия (лаки,краски, эмали) - самые распространенные

покрытия, предохраняющие изделия от

атмосферных воздействий. Их действие

основано на образовании пленки из

органического вещества и пигмента,

нанесенных на поверхность металла в виде

одного или нескольких слоев, которые после

высыхания образуют непрерывные

защитные и декоративные покрытия.

Эмалевые покрытия - это

стекловидные пленки, которые

образуются в результате сплавления при

высоких температурах неметаллических

порошков на основе диоксида кремния.

15.

6. Фосфатирование - это процесс созданиязащитной пленки фосфата (не растворимых в воде

фосфатных соединений) на поверхностях стали,

чугуна под действием препарата «Мажеф».

Фосфатная пленка обладает следующими

достоинствами: прочно сцепляется с металлом,

образует пористую структуру, надежна как

электроизолятор, не смачивается расплавленными

металлами, коррозионно-стойка во всех видах

горючих, смазочных и органических масел, в

бензоле, толуоле и во всех газах, кроме сероводорода.

Однако это покрытие нестойко в щелочах, кислотах,

морской воде и водяном паре. Но этот недостаток

может быть устранен, если фосфатное покрытие

пропитать смазочными маслами или лаками.

16.

Классы стали:Стали ферритного класса 08Х13, 12Х17, 08Х25Т,

15Х28. Стали с повышенным содержанием хрома не

имеют фазовых превращений в твердом состоянии и

поэтому не могут быть подвергнуты закалке.

Значительным недостатком ферритных хромистых

сталей является повышенная хрупкость из-за

крупнокристаллической структуры.

Стали мартенситного класса 20Х13, 30Х13,

40Х13. После закалки и отпуска при 180...250С стали

30Х13, 40Х13 имеют твердость 50...60 HRC и

используются для изготовления режущего инструмента

(хирургического), пружин для работы при температуре

400...450o, предметов домашнего обихода.

17.

Классы стали:Стали аустенитного класса –

высоколегированные хромоникелевые стали,

04Х18Н10, 12Х18Н9Т. Для уменьшения дефицитного

никеля часть его заменяют марганцем (сталь

40Х14Г14Н3Т) или азотом (сталь 10Х20Н4АГ11).

Аустенитно-ферритные стали 12Х21Н5Т,

08Х22Н6Т являются заменителями хромоникелевых

сталей с целью экономии никеля. Аустенитно-ферритные

стали не подвержены коррозионному растрескиванию

под напряжением: трещины могут возникать только на

аустенитных участках, но ферритные участки

задерживают их развитие.

Кроме нержавеющих сталей в промышленности

применяют коррозионно-стойкие сплавы – это

сплавы на никелевой основе.

18.

7. Жаростойкостьи жаропрочность

19.

Жаростойкость, жаростойкиестали и сплавы

Жаростойкость (окалиностойкость) –

это способность металлов и сплавов

сопротивляться газовой коррозии при

высоких температурах в течение

длительного времени.

Высокой жаростойкостью обладают

сильхромы, сплавы на основе никеля нихромы, стали 08Х17Т, 36Х18Н25С2,

15Х6СЮ.

20.

Жаропрочность, жаропрочныестали и сплавы

Жаропрочность – это способность металла

сопротивляться пластической деформации и разрушению

при высоких температурах. Жаропрочные материалы

используются для изготовления деталей, работающих при

высоких температурах, когда имеет место явление

ползучести.

Кратковременная прочность определяется с помощью

испытаний на растяжение разрывных образцов. Образцы

помещают в печь и испытывают при заданной

температуре.

Прочность зависит от продолжительности испытаний.

Пределом длительной прочности называется

максимальное напряжение , которое вызывает разрушение

образца при заданной температуре за определенное время.

21.

Ползучесть - свойство металла медленнопластически деформироваться под действием

постоянной нагрузки при постоянной

температуре. При испытаниях образцы помещают

в печь с заданной температурой и прикладывают

постоянную нагрузку. Измеряют деформацию

индикаторами.

Предел ползучести - напряжение, которое за

определенное время при заданной температуре

вызывает заданное суммарное удлинение или

заданную скорость деформации

22.

Классификация жаропрочныхсталей и сплавов

23.

По структуре стали подразделяютсяна две группы:

1. Аустенитные стали с гомогенной структурой

17Х18Н9, 09Х14Н19В2БР1, 12Х18Н12Т.

2. Аустенитные стали с гетерогенной

структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

24.

Перлитные жаропрочные стали. К этойгруппе относятся котельные стали и

сильхромы. Эти стали применяются для

изготовления деталей котельных агрегатов,

паровых турбин, двигателей внутреннего

сгорания (марки 12Х1МФ, 20Х3МФ).

Для деталей газовых турбин применяют

сложнолегированные стали мартенситного

класса 12Х2МФСР, 12Х2МФБ,

15Х12ВНМФ. Увеличение содержания

хрома повышает жаростойкость сталей.

25.

Для изготовления жаропрочных деталей,не требующих сварки (клапаны двигателей

внутреннего сгорания), применяются

хромокремнистые стали – сильхромы:

40Х10С2М, 40Х9С2, Х6С.

Из сталей аустенитного класса

изготавливают клапаны двигателей, лопатки

газовых турбин, сопловые аппараты

реактивных двигателей и т.д.

26.

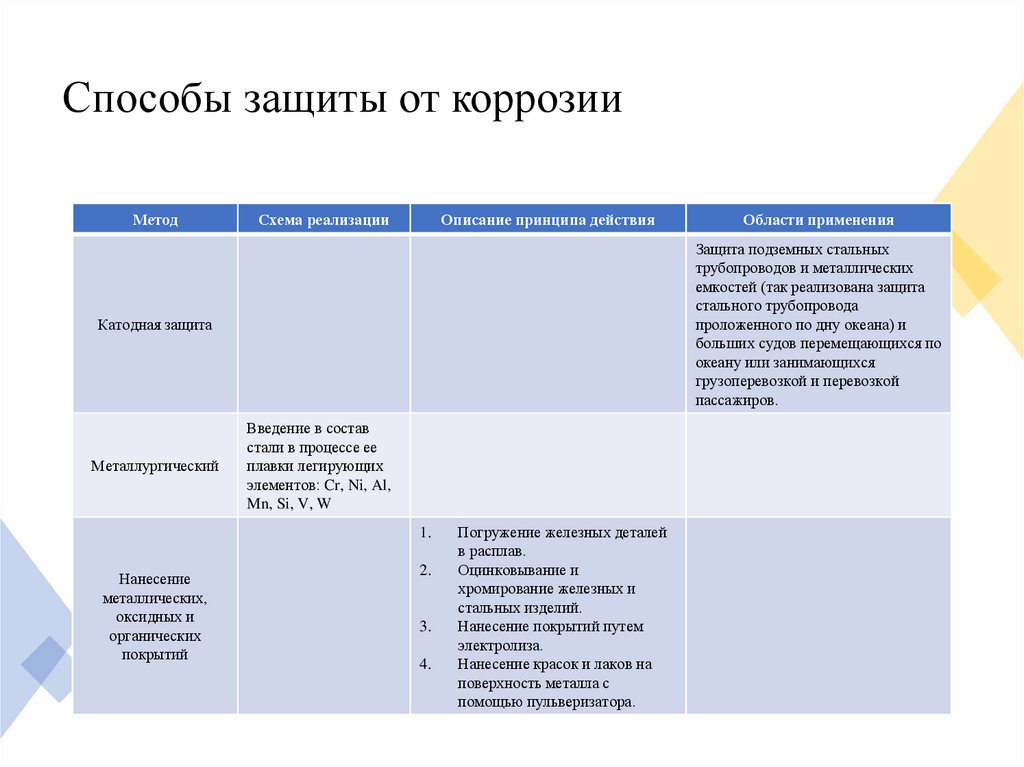

Способы защиты от коррозииМетод

Схема реализации

Описание принципа действия

Защита подземных стальных

трубопроводов и металлических

емкостей (так реализована защита

стального трубопровода

проложенного по дну океана) и

больших судов перемещающихся по

океану или занимающихся

грузоперевозкой и перевозкой

пассажиров.

Катодная защита

Металлургический

Введение в состав

стали в процессе ее

плавки легирующих

элементов: Cr, Ni, Al,

Mn, Si, V, W

1.

Нанесение

металлических,

оксидных и

органических

покрытий

Области применения

2.

3.

4.

Погружение железных деталей

в расплав.

Оцинковывание и

хромирование железных и

стальных изделий.

Нанесение покрытий путем

электролиза.

Нанесение красок и лаков на

поверхность металла с

помощью пульверизатора.

Промышленность

Промышленность