Похожие презентации:

Диагностика и управление технологическими системами

1.

ДИАГНОСТИКА И УПРАВЛЕНИЕТЕХНОЛОГИЧЕСКИМИ

СИСТЕМАМИ

Курс лекций

Автор- профессор кафедры ЭТТ БГУИР

Василевич Владимир Павлович,

кандидат технических наук

2.

ВВЕДЕНИЕ3.

Рассматриваемые вопросы• Цель и задачи изучения учебной

дисциплины.

• Методологии технической диагностики и

управления техническими системами на

этапах их проектирования, производства и

эксплуатации.

• Качество, как основной критерий оценки

уровня технологий и изделий.

4.

Учебная программа дисциплиныУтверждена в апреле 2016г. для

специальностей:

• 1-36 04 01 Электронно-оптические системы

и технологии,

• 1-39 02 02 Проектирование и производство

радиоэлектронных средств,

• 1-39 02 02 Проектирование и производство

программно-управляемых электронных

средств

5.

Место учебной дисциплины вучебном процессе

• «Диагностика и управление

технологическими системами» – учебная

дисциплина, в которой рассматриваются

физические принципы, методологии и

средства технической диагностики,

прогнозирования, автоматического

регулирования и управления качеством

программно-управляемых электронных

средств (ЭС) в составе технологических

систем.

6.

Цель преподавания дисциплиныЦель преподавания учебной дисциплины – дать

знания об основах:

• технической диагностики ЭС,

• физических явлениях и средствах, лежащих в основе

анализа состава, структуры и морфологии

функциональных материалов ЭС,

• контроля размерных, проводящих, зарядовых

параметров полупроводниковых структур,

• неразрушающих методов дефектоскопии, методах и

средствах функционального контроля ЭС,

• методов автоматического регулирования параметров

технологических процессов,

• статистического управления качеством

технологических систем.

7.

В результате изучения учебнойдисциплины студент должен знать

• – физические и функциональные методы

технической диагностики, анализа и

дефектоскопии, а также математические методы

прогнозирования состояния работоспособности ЭС;

• – принципы действия, устройство, способы

построения и правила эксплуатации аппаратуры

неразрушающего контроля и диагностики;

• – структуры современных систем автоматического

регулирования и управления качеством продукции

на всех этапах создания ЭС;

8.

В результате изучения учебнойдисциплины студент должен уметь

• – оценивать техническое состояние, уровень и

качество ЭС и её функциональных материалов

и элементов;

• – правильно использовать и оценивать

результаты диагностики и контроля состояния

ЭС;

• - анализировать признаки, характеризующие

качество и работоспособность ЭС;

• - анализировать причины возникновения

неисправностей в ЭС и снижения её качества;

9.

В результате изучения учебнойдисциплины студент должен владеть

• – методологией диагностики и прогнозирования

возможных состояний ЭС на всех этапах их жизненного

цикла;

• – навыками применения методик контроля качества

оптических и электронных материалов, в том числе

наноструктурированных;

• – методологией статистической обработки данных

контроля качества изделий и процессов для

последующего управления на их основе

технологическими системами;

• – навыками испытаний и функционального контроля ЭС;

• – методологией всеобщего технического обслуживания

и ремонта оборудования технологических систем.

10.

Основная литература1. Диагностика технических устройств / Г. А. Бигус, Ю. Ф. Даниев, Н. А.

Быстрова, Д. И. Галкин. – M. : Изд-во МГТУ им. Н.Э. Баумана, 2014 – 615 с.

2. Гаврилин, А.Н. Диагностика технологических систем: учебное пособие,

Часть1/А.Н. Гаврилин, Б.Б. Мойзес. Томский политехнический университет.–

Томск: Издательство Томского политехнического университета, 2013. –120 с.

3. Бенда Д. Поиск неисправностей в электрических схемах; Пер, с нем, —

СПб.: БХВ-Петербург, 2010. — 256 с.

4. Родзевич, А.П. Методы анализа и контроля веществ: учебное пособие /А.П.

Родзевич, Е.Г Газенаур: Юрганский технологический институт. - Томск: Изд-во

Томского политехнического университета,2013.-312 с.

5. Смирнов, В. И. Неразрушающие методы контроля параметров

полупроводниковых материалов и структур : учебное пособие /В. И. Смирнов.

- Ульяновск : УлГТУ. 2012. - 75 с.

6. Деменков, Н. П., Васильев, Г. Н. Управление техническими системами/ Н.П.

Деменков, Г. Н. Васильев: учебник. – М. : Изд-во МГТУ им. Н. Э. Баумана, 2013.

– 399с.

7. Бондаренко И.Б., Иванова Н.Ю., Сухостат В.В. Управление качеством

электронных средств. – СПб: СПбГУ ИТМО, 2010. – 211с.

8. Дрейзин, В. Э. Управление качеством электронных средств : учебное

пособие [рек. УМО РФ] / В. Э. Дрейзин, А. В. Кочура. - М. : Академия, 2010. 288 с.

11.

Дополнительная литература1. Кулебякин, А.А. Диагностика компьютерных технологических систем/ А.А. Кулебякин, Л.А.

Вахрин, К.А. Украженко. Учебное пособие. – Ярославль: Изд-во ЯГТУ, 2004. – 70 с.

2. Никитин, Л.Н. Испытания, контроль и диагностика радиоэлектронной аппаратуры: учеб.

пособие / Л.Н. Никитин. Воронеж: ГОУВПО «Воронежский государственный технический

университет», 2009.– 252 с.

3. Байлов, В.В., Плаксиенко, В.С. Диагностика и обслуживание радиоэлектронных систем

бытового назначения/ В.В. Байлов, В.С. Плаксиенко: Учебное пособие. – Таганрог: Изд- во

ТТИ ЮФУ, 2007. – 64 с.

4. Клюев, В.В. Неразрушающий контроль и диагностика: Справочник / В.В. Клюев, Ф.Р. Соснин,

А.В. Ковалев и др.; Под ред. В.В. Клюева. 2-е изд., испр. и доп. - М.: Машиностроение, 2003.

– 656 с.

5. Кашубский, Н.В. Методы неразрушающего контроля материалов и изделий [Электронный

ресурс]: Электронное учеб. пособие Н В. Кашубский, А. А Сельский, А Ю. Смолин и др. –

Электрон. дан.(3 Мб). - Красноярск: ИПК СФУ, 2009.

6. Сидоров, С.Н. Теория автоматического управления в задачах электропривода: учебное

пособие/ С.Н. Сидоров, Н.А. Лунина. – Ульяновск: УлГТУ, 2013. –122 с.

7. Ефимов, В.В. Статистические методы в управлении качеством: Учебное пособие./ В.В.

Ефимов − Ульяновск: УлГТУ, 2003. −134 с.

8. Эванс, Джеймс Р. Управление качеством, уч. пособие для студентов вузов, 4-е изд./ Джеймс

Р. Эванс; пер. с англ. под ред. Э.М. Короткова. – М.: ЮНИТИ-ДАНА, 2007.– 671 с.

12.

Учебно-методическая карта учебнойдисциплины в дневной форме обучения

1

–

–

Роль, задачи и структура технической диагностики на

этапах жизненного цикла ЭС.

Методы анализа функциональных материалов ЭС

Методы контроля параметров полупроводниковых структур

ЭС

Дефектоскопия и интроскопия технологических систем

методами неразрушающего контроля

Диагностика программно-управляемых технологических

систем

Техническое прогнозирование работоспособности ЭС в

составе технологических систем

Раздел 2. Управление технологическими системами

Методы наладки, регулировки и технического

обслуживания ЭС в составе технологических систем

Методы автоматического регулирования параметров

технологических систем

Управление качеством технологических систем

Текущая аттестация

Итого

1

–

–

2

12

8

–

8

–

–

24

16

10

–

–

20

4

4

–

6

4

–

–

8

4

–

–

8

6

4

–

12

–

12

-

108

Номер

раздела,

темы по п.1

Введение

Раздел 1. Техническая диагностика технологических систем

Самосто

ятельна

я

работа,

часы

–

1

2

3

4

5

6

7

8

9

Название раздела, темы

Количество аудиторных

часов

Лаб.

ЛК

ПЗ

зан.

6

56

16

13.

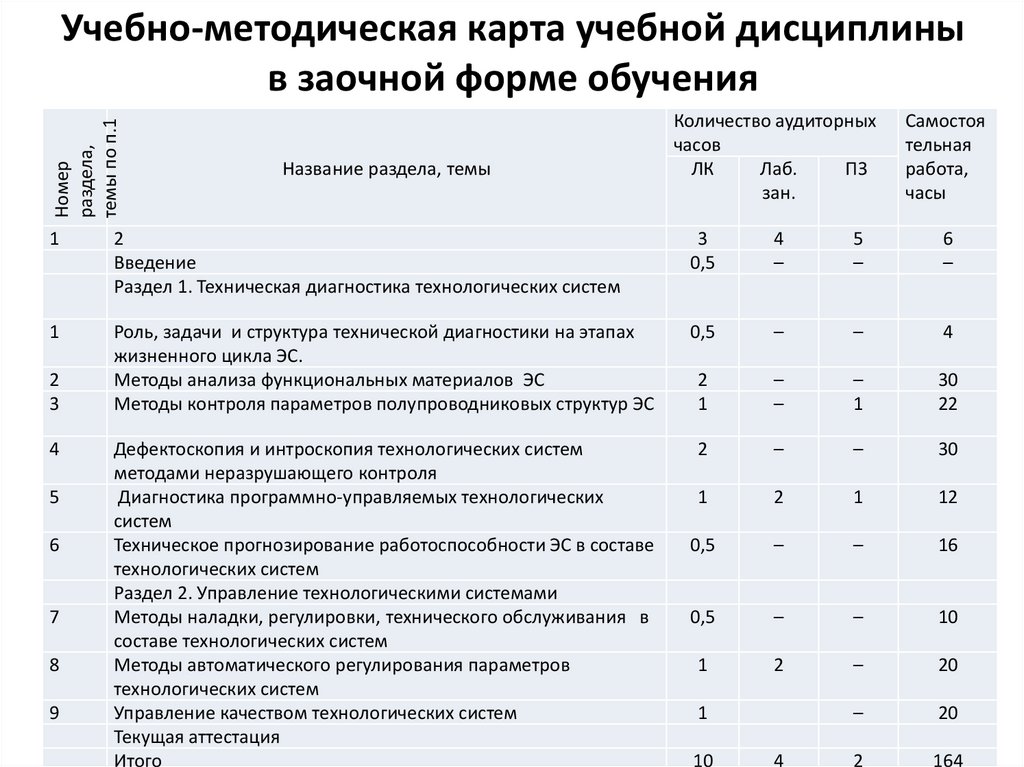

Номерраздела,

темы по п.1

Учебно-методическая карта учебной дисциплины

в заочной форме обучения

Название раздела, темы

Количество аудиторных

часов

Лаб.

ЛК

ПЗ

зан.

Самостоя

тельная

работа,

часы

1

2

Введение

Раздел 1. Техническая диагностика технологических систем

3

0,5

4

–

5

–

6

–

1

Роль, задачи и структура технической диагностики на этапах

жизненного цикла ЭС.

Методы анализа функциональных материалов ЭС

Методы контроля параметров полупроводниковых структур ЭС

0,5

–

–

4

2

1

–

–

–

1

30

22

Дефектоскопия и интроскопия технологических систем

методами неразрушающего контроля

Диагностика программно-управляемых технологических

систем

Техническое прогнозирование работоспособности ЭС в составе

технологических систем

Раздел 2. Управление технологическими системами

Методы наладки, регулировки, технического обслуживания в

составе технологических систем

Методы автоматического регулирования параметров

технологических систем

Управление качеством технологических систем

Текущая аттестация

Итого

2

–

–

30

1

2

1

12

0,5

–

–

16

0,5

–

–

10

1

2

–

20

–

20

2

164

2

3

4

5

6

7

8

9

1

10

4

14.

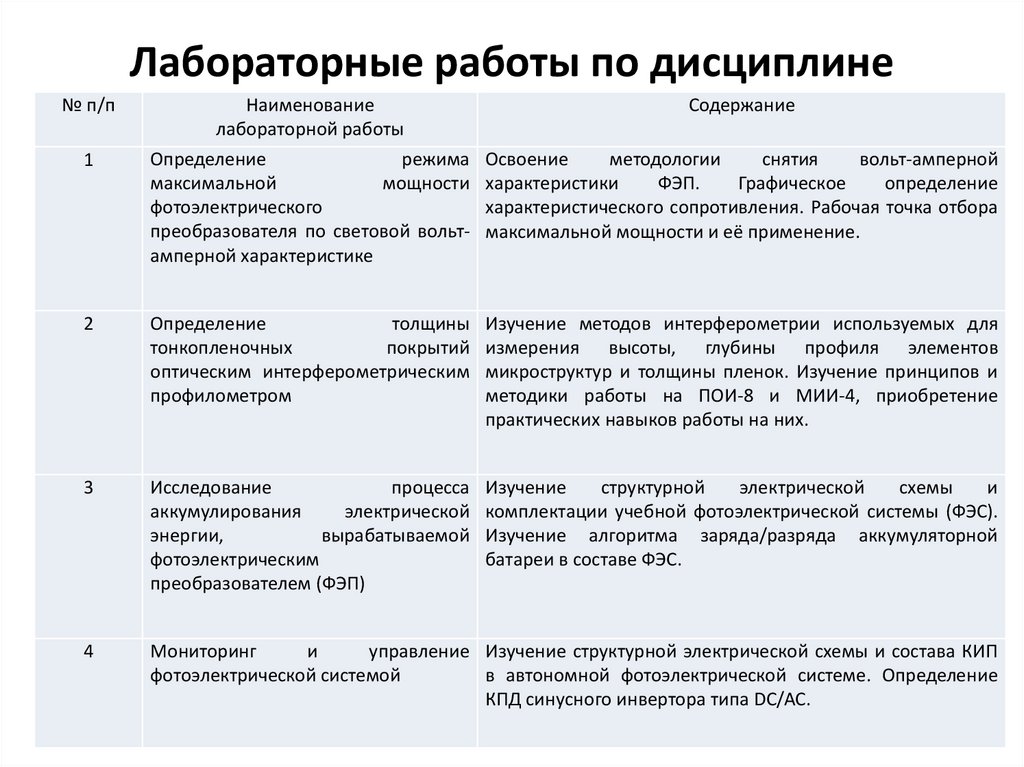

Лабораторные работы по дисциплине№ п/п

Наименование

лабораторной работы

Содержание

1

Определение

режима

максимальной

мощности

фотоэлектрического

преобразователя по световой вольтамперной характеристике

Освоение

методологии

снятия

вольт-амперной

характеристики

ФЭП.

Графическое

определение

характеристического сопротивления. Рабочая точка отбора

максимальной мощности и её применение.

2

Определение

толщины

тонкопленочных

покрытий

оптическим интерферометрическим

профилометром

Изучение методов интерферометрии используемых для

измерения высоты, глубины профиля элементов

микроструктур и толщины пленок. Изучение принципов и

методики работы на ПОИ-8 и МИИ-4, приобретение

практических навыков работы на них.

3

Исследование

процесса

аккумулирования

электрической

энергии,

вырабатываемой

фотоэлектрическим

преобразователем (ФЭП)

Изучение

структурной

электрической

схемы

и

комплектации учебной фотоэлектрической системы (ФЭС).

Изучение алгоритма заряда/разряда аккумуляторной

батареи в составе ФЭС.

4

Мониторинг

и

управление Изучение структурной электрической схемы и состава КИП

в автономной фотоэлектрической системе. Определение

фотоэлектрической системой

КПД синусного инвертора типа DC/AC.

15.

ВВЕДЕНИЕ16.

Электронные средства• Электронные средства (ЭС) широко используются во всех сферах

человеческой деятельности: автоматизированном производстве и

проектировании, управлении бытовыми приборами и транспортом,

предсказании погоды и медицинской диагностике. Роль электроники

определяется ее существенным вкладом в развитие практически всех

направлений науки и техники, характеризующих индустриальный

потенциал общества.

• Электронные силовые и управляющие устройства, встроенные в

технологическое оборудование, во многом определяют свойства и

параметры этого оборудования. Поэтому специалисты,

занимающиеся проектированием и эксплуатацией промышленных

систем, должны быть знакомы с принципами диагностики и

управления качеством электронных средств и с их основными

характеристиками.

• Электронным средством (элементом, прибором, аппаратурой,

оборудованием) называют изделие и его составные части, в основе

функционирования которых лежат принципы и явления электронного

взаимодействия.

17.

Поколения электронных средствЭлектроника представляет собой область науки, изучающую взаимодействии электрических зарядов

и электромагнитного поля в различных средах (вакууме, твердом теле, газе, плазме) при

электрических, оптических, тепловых и других внешних воздействиях с целью создания электронных

приборов. Электронная промышленность, как отрасль техники, занимается разработкой и созданием

электронной аппаратуры различного назначения от систем управления мощными электродвигателями

до вычислительных сетей и систем спутниковой связи.

За более чем столетний период своего развития сменилось несколько поколений электронных

изделий, имеющих существенно отличающиеся функциональные возможности, принципы действия, и

конструктивно - технологическое исполнение.

Первое поколение электронных средств характеризуется преимущественным использованием

электровакуумных приборов в качестве активных элементов. Электронная аппаратура представляла

собой совокупность электронных ламп и пассивных элементов (резисторов, конденсаторов, катушек и

др.), закрепленных на специальных панелях и объединенных в электрическую схему посредством

проволочных проводников. Они имели значительные габариты и небольшой срок службы.

Второе поколение электронных приборов связывают с созданием полупроводниковых транзисторов,

применение которых привело к повышению надежности и существенному снижению габаритных

размеров устройств. Наряду с проводными соединениями развивалась технология печатного

монтажа, позволяющая автоматизировать процесс сборки.

Появление пленочной технологии с одновременным исполнением электронных компонентов и их

соединений, а также возможность изготовления однотипных изделий в едином технологическом

цикле ознаменовало переход к этапу интегральной микроэлектроники.

Таким образом, поколения электронных средств различаются типом электронных элементов и

конструктивными способами их объединения в функциональные блоки и системы. Свойства

электронных устройств определяются единством трех составляющих: схемного построения,

элементной (технологической) базы и конструктивного исполнения.

18.

Качество и надежность ЭС• Основным требованием, предъявляемым к современным электронным средствам, является пригодность использования их по назначению в заданных

условиях.

• Совокупность свойств, определяющих степень пригодности, характеризуется качеством.

• Составной частью качества является надежность, в

понятие которой включается некоторая часть

свойств, определяющих качество. Под надежностью

принято понимать совокупность свойств,

обеспечивающих безотказность, ремонтопригодность и долговечность РЭА.

19.

Взаимосвязь качества и надежности• Термины «качество» и«надежность» настолько

тесно взаимосвязаны, что ни одно из них на самом

деле не имеет смысла без другого.

• Но, несмотря на эту тесную связь, нужно попытаться

четко разобраться в этих понятиях по отдельности,

так как от этого будут зависеть и меры по их

обеспечению.

• Прежде всего отметим, что показатели надежности

являются одними из эксплуатационных

показателей качества. Вот почему,

термин«качество» имеет более широкое значение,

чем термин«надежность».

20.

Термины «надежность» и«качество»

• Термин«надежность» связан с термином «изделие» и имеет

следующее определение: «надежность изделия– свойство

изделия сохранять значения установленных параметров

функционирования в определенных пределах,

соответствующих заданным режимам и условиям

использования, технического обслуживания, хранения и

транспортирования. Надежность – комплексное свойство,

которое в зависимости от назначения изделия и условий его

экс-плуатации может включать безотказность, долговечность,

ремонтопригодность и сохраняемость в отдельности или

определенное сочетание этих свойств как изделия в целом, так

и его частей».

• В соответствии с ИСО 9000:2000 термин «качество» имеет

определение: «качество: степень соответствия присущих

характеристик требованиям».

21.

Сравнение определений «надежность» и «качество»Сравнивая эти определения, можно отметить следующее:

- качество, в отличие от надежности, не привязано к термину «изделие» и может в

равной степени относиться к продукции, процессу, услуге, любому виду деятельности,

в том числе интеллектуальному,

- качество должно удовлетворять требованиям потребителя, а надежность только

требованиям установленных режимов и условий эксплуатации, т.е. в отличие от

качества надежность не имеет субъективного фактора,

- надежность жестко связана с понятием функционирование, т.е. имеет отношение к

такому изделию, которое функционирует, в то время как качество имеет отношение к

любому объекту, как функционирующему, так и не функционирующему,

- из всех эксплуатационных показателей только надежность не имеет размерности и

отражает качество всего изделия в целом независимо от того, какой из его элементов

виноват в отказе, т.е. надежность можно отнести к интегрирующему(главному,

основному, общему) эксплуатационному показателю качества изделия.

Так, например, если взять отдельно болт и гайку, то каждый из них является объектом,

и каждый имеет свое качество. Но понятие надежности к ним применить нельзя, так

как поодиночке они не могут функционировать, а функционирует только их

(болтовое) соединение, то есть кинематическая пара.

Если изделие создается для функционирования, то отсутствие необходимой величины

надежности практически исключает его применение в эксплуатации. В то же время

несоответствие требованиям любого из других эксплуатационных показателей

переводит изделие лишь в другой режим функционирования. Очевидно, что

необходимое качество проектирования и производства изделия обеспечивает его

надежность. То есть надежность – вторична относительно качества.

22.

Качество- определяющая категорияв диагностике

• В нашем курсе ДиУТС для оценки исправного функционирования ЭС мы в

основном будем использовать категорию «качество», подразумевая при

этом, что оно включает и критерии «надежности», изучаемые подробно в

отдельном учебном курсе.

• Понятие безотказность предусматривает свойство системы сохранять

работоспособность в течение заданного времени в определенных

условиях эксплуатации. Данное понятие тесно связано с другим

важнейшим понятием теории надежности - отказом, определяющим

полную или частичную утрату работоспособности ЭС.

• Более широким понятием, чем отказ, можно считать неисправность. Под

неисправностью понимают такое состояние РЭА, при котором хотя бы

один ее основной параметр не соответствует установленному эксплуатационному допуску (основная неисправность) или когда имеет место

ухудшение или нарушение второстепенных параметров, таких как

удобство эксплуатации, внешний вид и т. п. (второстепенная

неисправность или дефект). Следует отметить, что отказ является

следствием только основной неисправности.

23.

Диагностика отказовПриспособленность системы к предупреждению, обнаружению и устранению

отказов характеризуется ремонтопригодностью. Количественно

ремонтопригодность оценивается затратами времени и средств на

диагностику отказов с учетом необходимой квалификации обслуживающего

персонала.

Восстанавливаемые и невосстанавливаемые системы и элементы не могут

эксплуатироваться бесконечно долго. С течением времени происходит износ

и старение элементов и систем, приводящие к отказам.

Для восстанавливаемых элементов суммарную наработку от начала

эксплуатации (испытаний) до момента возникновения отказа,

обусловленного основной неисправностью, принято называть

долговечностью. При рассмотрении восстанавливаемых систем (элементов)

в понятие долговечность вкладывается несколько иной смысл.

Долговечность восстанавливаемых систем зависит от долговечности

входящих в нее элементов, технологии изготовления и условий эксплуатации.

Очевидно, что долговечность восстанавливаемых систем тем выше, чем

больше долговечность входящих в нее невосстанавливаемых элементов.

Долговечность восстанавливаемых систем ограничивается соображениями технической и экономической целесообразности их дальнейшего

использования. При этом восстанавливаемые системы могут иметь

большое число отказов за время эксплуатации, для устранения которых

осуществляют ремонт ЭС, сопровождаемый заменой отказавших элементов новыми

24.

Показатели качества• Суммарная наработка восстанавливаемых систем (элементов) от

начала эксплуатации до ее прекращения обусловленная

изнашиванием и (или) старением, называется техническим ресурсом.

Суммарная наработка, характеризующая технический ресурс, меньше

суммарной наработки, характеризующей долговечность. Принято

считать, что ремонт ЭС, израсходовавших свой технический ресурс,

экономически нецелесообразен. Помимо понятий долговечность и

технический ресурс, характеризующих качество ЭС, существует

понятие гарантийный срок службы, устанавливающее взаимоотношения между заказчиком и поставщиком. Гарантийный срок

службы всегда меньше долговечности и технического ресурса. Если в

течение гарантийного срока службы происходит отказ, то

юридическую ответственность за это несет поставщик, который

должен выполнить ремонт отказавшей ЭС или, в случае невозможности ремонта, заменить ее исправной.

• По истечении гарантийного срока службы предприятие-изготовитель

не несет ответственности за отказы ЭС, но при этом не

исключается, что система должна быть надежной и технически

пригодной для дальнейшей эксплуатации. Для количественной

оценки рассмотренных свойств надежности пользуются рядом

параметров и вероятностными характеристиками, полученными на

основании сбора статистических данных об отказах.

25.

Классификация отказов• С целью правильного группирования

статистических данных об отказах,

однозначности их определения и удобства

анализа необходимо классифицировать все

виды отказов по ряду признаков.

• Наличие такой классификации способствует

правильной организации и проведению

испытаний ЭС.

26.

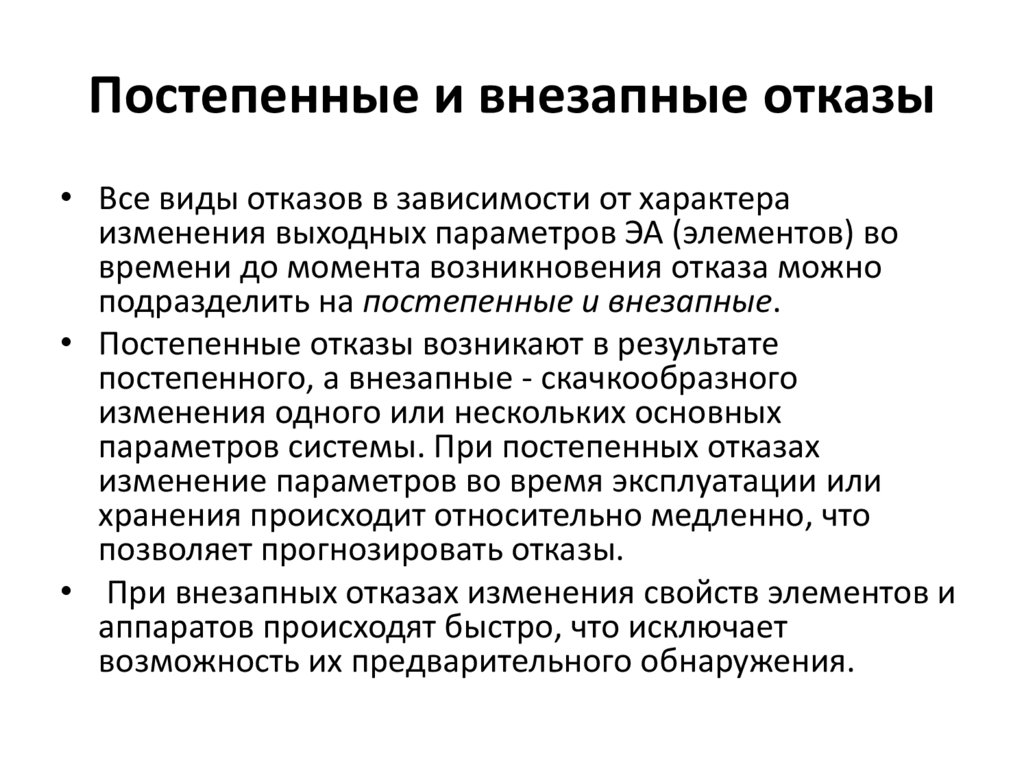

Постепенные и внезапные отказы• Все виды отказов в зависимости от характера

изменения выходных параметров ЭА (элементов) во

времени до момента возникновения отказа можно

подразделить на постепенные и внезапные.

• Постепенные отказы возникают в результате

постепенного, а внезапные - скачкообразного

изменения одного или нескольких основных

параметров системы. При постепенных отказах

изменение параметров во время эксплуатации или

хранения происходит относительно медленно, что

позволяет прогнозировать отказы.

• При внезапных отказах изменения свойств элементов и

аппаратов происходят быстро, что исключает

возможность их предварительного обнаружения.

27.

Причины и моменты отказов• Причинами возникновения отказов могут быть: ошибки

конструктора и несовершенство методов конструирования

(конструкционный отказ); нарушения установленного

технологического процесса производства или его

несовершенство (технологический отказ); внешние

воздействия, превышающие установленную для данной

аппаратуры норму, а также нарушение правил эксплуатации

(эксплуатационный отказ).

• Отказы, возникающие по любой из указанных выше причин,

можно считать независимыми, в отличие от зависимых,

причиной которых являются ранее возникшие отказы.

• Отказы могут возникать при испытаниях ЭС, в период

приработки, во время нормальной эксплуатации и на

последнем ее периоде.

28.

Внешние проявления отказов• По наличию внешних проявлений отказы могут быть явными и

неявными. Первые обычно легко обнаруживаются при внешнем

осмотре или при включении аппаратуры, в то время как для

обнаружения вторых требуется затрачивать много времени и

проводить специальные измерения. В зависимости от возможности

последующего использования ЭС после возникновения отказов

различают полные отказы, до устранения которых использование

аппаратуры оказывается невозможным, и частичные, приводящие к

частичному ухудшению работоспособности.

• В отличие от устойчивых отказов, устраняемых в процессе ремонта,

иногда возникают самоустраняющиеся отказы.

Продолжительность действия таких отказов мала (единицы и доли

секунды) по сравнению с длительностью работы до следующего

отказа. Эти отказы называют сбоями. Причинами сбоев могут являться

действие различных помех и внутренние шумы. Ряд сбоев, быстро

следующих друг за другом, вызывают перемежающий отказ.

Примерами таких отказов могут быть искрение и пробои, возникающие в высоковольтной аппаратуре под действием влаги или

ионизирующих факторов.

29.

Контроль и испытания ЭСДля обеспечения заданного качества ЭС и ее составляющие части подвергают

контролю или испытаниям на этапах конструирования, производства и эксплуатации.

В дальнейшем контролем будем называть процесс установления соответствия

между состоянием объекта контроля и заданной нормой путем восприятия

контролируемых параметров и выдачи суждения о результате.

Испытанием будем называть процесс определения параметров РЭА (элементов) по

установленной методике с целью оценки их соответствия требованиям технических

условий (ТУ).

Контроль отличается от процесса испытании тем, что он может быть как специально

предусмотрен, так и производиться в случае необходимости в период отработки

схемы, в ходе технологического процесса производства и во время эксплуатации.

При этом ЭС и их элементы находятся в ничем не предопределенных условиях окружающей среды. Чаще всего они бывают близкими к нормальным условиям

эксплуатации. Обычно в процессе контроля параметры окружающей среды не контролируются. Наиболее широко применяется контроль в процессе производства.

Одной из задач осуществления контроля является необходимость выявления причин

возникновения неисправностей.

Проведение испытаний строго регламентировано по периодичности, объему,

условиям их осуществления и целому ряду других показателей. Различают

испытания на функционирование, на воздействие окружающей среды и на

надежность.

Важнейшим требованием к проведению любых из указанных испытаний является

обеспечение строгого соответствия условий окружающей среды заданным.

30.

Изделия микроэлектроники –основа современных ЭС

• Качество полупроводниковых приборов и

изделий микроэлектроники во многом

определяет качество современной ЭС,

включая технологическое оборудование и

бытовой аппаратуры, надёжную работу

электроники, технические и функциональные

возможности электронно-вычислительной

аппаратуры и роботизированных систем.

• Поэтому в настоящее время особо остро стоит

проблема обеспечения и контроля качества

прежде всего в технологии микроэлектроники.

31.

Предмет и цель курса• Предмет изучаемой дисциплины - контроль

качества и техническая диагностика в условиях

разработки, производства и эксплуатации ЭС,

созданных на базе изделий

микроэлектроники.

• Целью данного курса является изучение

методов технической диагностики и

управления качеством современных

электронных технологических систем.

32.

Управление технологическими(чаще техническими) системами

• Современная теория управления техническими системами

(второй раздел нашей дисциплины) ставит своей целью

изучение принципов построения систем автоматического

управления (САУ) и автоматизированных систем управления

(АСУ), с методами исследования процессов регулирования

технологических параметров в этих системах, с оценкой

качества их работы.

• Построение САУ и АСУ и методы регулирования изучаются

студентами в рамках дисциплины «Интегрированные

автоматизированные технологические комплексы».

• В настоящем курсе управление технологическими системами

подразумевает управление качеством на всех этапах

жизненного цикла РЭА: проектирования, производства и

эксплуатации.

33.

Основные понятияОсновные понятия:

- качество продукции – это совокупность свойств продукции, обеспечивающих её

пригодность удовлетворять определённые потребности в соответствии с её

назначением. Оно определяется как степень совершенства изделий, оцениваемая

соответствием требований потребителя и возможностей производства;

- техническая диагностика - это контрольно-измерительный процесс, в результате

которого определяется действительное состояние технического объекта в настоящий

момент времени, предполагается (или предсказывается) это состояние в будущем

или определяются причины пребывания объекта в этом состоянии путём анализа его

предыдущего состояния;

- контроль качества продукции - это процедура технической диагностики,

представляющая собой проверку соответствия продукции, процессов её создания,

применения, транспортировки, хранения, технического обслуживания и ремонта, а

также технической документации установленным техническим требованиям;

- техническое прогнозирование состояния диагностируемого объекта - это комплекс

методов анализа предыдущего и настоящего состояний объекта, с помощью которых

можно предположить или теоретически рассчитать состояние объекта на

определённый момент времени в будущем;

- техническая генетика или поиск неисправностей - это процедура технической

диагностики, позволяющая определить причину нахождения объекта в неисправном

состоянии.

34.

Раздел 1. Техническаядиагностика технологических

систем

35.

Тема 1. Роль, задачи и структуратехнической диагностики на

этапах жизненного цикла ЭС

36.

Рассматриваемые вопросы• Основные понятия и определения технической

диагностики.

• Роль технической диагностики и контроля

качества на этапах жизненного цикла ЭС.

• Виды и классификация технических состояний

объектов диагностики.

• Последовательность операций

диагностирования состояний технических

объектов.

• Измерения, контроль и испытания, как

процедуры технической диагностики.

37.

1.1 Основные понятия иопределения технической

диагностики

38.

Задачи технической диагностики• Диагностика - это отрасль знаний, включающая в себя теорию и

методы организации процессов диагноза, а также принципы

построения средств диагноза.

• Когда объектами диагноза являются объекты технической природы,

говорят о технической диагностике.

• Чтобы более четко увидеть область, охватываемую технической

диагностикой, рассмотрим три типа задач по определению состояния

технических объектов.

• К первому типу относятся задачи по определению состояния, в

котором находится объект в настоящий момент времени. Это - задачи

диагноза.

• Задачами второго типа являются задачи по предсказанию состояния. в

котором окажется объект в некоторый будущий момент времени. Это

- задачи прогноза (от греческого «прогнозис» - предвидение,

предсказание).

• Наконец, к третьему типу относятся задачи определения состояния, в

котором находился объект в некоторый момент времени в прошлом.

По аналогии можно говорить, что это задачи генеза (от греческого «генезис» - происхождение, возникновение, процесс образования).

39.

Понятия в области техническогодиагностирования

Согласно ГОСТ 20911-89 устанавливаются следующие термины и определения

основных понятий в области технического диагностирования и контроля

технического состояния объектов.

Объект технического диагностирования (контроля технического

состояния) - изделие и (или) его составные части, подлежащие

(подвергаемые) диагностированию (контролю).

Техническое состояние объекта (техническое состояние) - состояние, которое характеризуется в определенный момент времени, при

определенных условиях внешней среды значениями параметров,

установленных технической документацией на объект.

Техническая диагностика (диагностика) - область знаний, охватывающая

теорию, методы и средства определения технического состояния объектов.

Техническое диагностирование (диагностирование) - определение

технического состояния объекта.

Примечания. Задачами технического диагностирования являются: контроль

технического состояния; поиск места и определение причин отказа

(неисправности); прогнозирование технического состояния. Термин

«Техническое диагностирование» применяют в наименованиях и

определениях понятий, когда решаемые задачи технического

диагностирования равнозначны или основной задачей является поиск места

и определение причин отказа (неисправности).

40.

Виды, алгоритмы и моделитехнического диагностирования

Рабочее техническое диагностирование (рабочее диагностирование) - диагностирование,

при котором на объект подаются рабочие воздействия.

Тестовое техническое диагностирование (тестовое диагностирование) диагностирование, при котором на объект подаются тестовые

воздействия.

Экспресс-диагностирование - диагностирование по ограниченному

числу параметров за заранее установленное время.

Система технического диагностирования (контроля технического

состояния) или система диагностирования (контроля) – совокупность средств, объекта и

исполнителей, необходимая для проведения диагностирования (контроля) по правилам,

установленным в технической документации.

Алгоритм технического диагностирования (контроля технического состояния) совокупность предписаний, определяющих последовательность действий при проведении

диагностирования (контроля).

Диагностическое обеспечение - комплекс взаимоувязанных правил,

методов, алгоритмов и средств, необходимых для осуществления диагностирования на всех

этапах жизненного цикла объекта.

Диагностическая модель - формализованное описание объекта, необходимое для решения

задач диагностирования.

Примечание. Описание может быть представлено в аналитической. табличной, векторной,

графической и других формах.

Диагностический (контролируемый) параметр - параметр объекта,

используемый при его диагностировании (контроле).

41.

Понятия в области контролятехнического состояния

• Контроль технического состояния (контроль) - проверка

соответствия значений параметров объекта требованиям

технической документации и определение на этой основе

одного из заданных видов технического состояния в данный

момент времени.

• Примечание. Видами технического состояния являются,

например. исправное, работоспособное, неисправное,

неработоспособное и т. п. в зависимости от значений

параметров в данный момент времени.

Термин «Контроль технического состояния» применяется, когда

основной задачей технического диагностирования является

определение вида

технического состояния.

• Контроль функционирования - контроль выполнения объектом

части или всех свойственных ему функций

42.

Виды технических состоянийРаботоспособное состояние (работоспособность) - состояние

оборудования, при котором значения всех параметров, характеризующих

способность выполнять заданные функции, соответствуют требованиям

нормативно-технической и (или) конструкторской (проектной)

документации.

Неработоспособное состояние (неработоспособность) - состояние

оборудования, при котором значение хотя бы одного параметра,

характеризующего способность выполнять заданные функции, не

соответствует требованиям нормативно-технической и (или) конструкторской

(проектной) документации.

Исправное состояние (исправность) - состояние объекта, при котором он

соответствует всем требованиям нормативно-технической и

(или) конструкторской (проектной) документации.

Неисправное состояние (неисправность) - состояние объекта, при

котором он не соответствует хотя бы одному из требований нормативнотехнической и (или) конструкторской (проектной) документации.

Отказ - событие, заключающееся в нарушении работоспособного

состояния оборудования.

43.

1.2 Роль технической диагностикии контроля качества на этапах

жизненного цикла ЭС

44.

Этапы жизненного цикла ЭС• В производстве ЭС методы технической

диагностики являются научной основой

решения проблем управления и обеспечения

её качества.

• Жизненный цикл ЭС состоит из следующих

этапов: разработка, производство и

эксплуатация.

• Это требует организации проведения

диагностических процедур на каждом этапе

жизненного цикла.

45.

Техническая диагностика на различных стадияхжизненного цикла ЭС

46.

Комплекс задач техническойдиагностики

• Несмотря на различное состояние объектов и

разнообразие возможных нарушений задачи

технической диагностики решаются на единой

методической основе. На каждом этапе формирования

свойств объекта решается комплекс следующих задач:

- оптимального планирования контрольно-измерительных

операций;

- выполнения контрольно-измерительных операций и

диагностических процедур;

- анализа состояний объекта и диагностики причин

нарушения работоспособности;

- разработки рекомендаций по обеспечению качества и

надежности.

47.

Анализ отказовДля принятия решения по обеспечению и управлению качеством продукции

на всех стадиях её разработки, производства и применения большую роль

играет знание природы отказов, т.к. благодаря анализу отказов выявляют

недостатки конструкции, технологии изготовления и применения, определяют

механизмы и причины отказов.

• Анализ отказов - это завершающий этап технического диагностирования

разрабатываемых, изготавливаемых или используемых изделий. Он должен

решать следующие общие и частные задачи:

- установление видов отказов на этапах разработки, производства,

испытаний и эксплуатации;

- обобщение данных по отказам, изучение их количественных

изменений во времени, классификация и систематизация видов отказов;

-составление гипотез о механизме отказа и его причинах, проведение

исследований для подтверждения этих гипотез;

• Из вышесказанного видно, что техническая диагностика является одним из

основных звеньев в общей цепи разработки и совершенствования

конструкции и технологии изготовления изделия, а также в цепи контроля и

управления качества продукции производственного предприятия.

48.

Влияние условий эксплуатации ЭСАнализ условий эксплуатации различного оборудования и систем

промышленных объектов указывает на наличие естественных факторов,

оказывающих разрушающее воздействие на элементы оборудования.

К ним относятся механический и гидроабразивный износ, молекулярномеханическое изнашивание, коррозия и эрозия, объемное или упругое

деформирование материала, образование, микротрещин в результате усталости материала, релаксация и деструкция металлов.

Дополнительно к этому имеются субъективные факторы, способствующие

ускоренному выходу из строя отдельных деталей и узлов. Это некачественное

изготовление и монтаж оборудования, работа с нагрузками выше

допустимых, несоблюдение технологии технического обслуживания и

ремонта.

Своевременное обнаружение неисправностей и развивающихся дефектов изза влияния указанных факторов возможно на основе методов

технической диагностики. Она также изучает признаки дефектов, методы

и средства, при помощи которых устанавливается диагноз, т. е. делается

заключение о причине возникновения и месторасположения дефекта.

49.

Теоретическая база техническойдиагностики

50.

Теоретические основы диагностики• Теория распознавания в составе технической

диагностики включает разделы, связанные с

построением диагностических моделей, правил

принятия решений об отнесении объектов к

определенным классам состояний, алгоритмов

распознавания состояний.

• Теория контролепригодности связана с разработкой

методов и

средств получения диагностической информации об

объекте, проверки его состояния и поиска возникших в

нем дефектов. Под контролепригодностью понимают

приспособленность объекта к оценке технического

состояния с заданной достоверностью при

минимальных затратах труда, времени и средств.

51.

Возможности оптимизациидиагностики

Возможность оптимизации алгоритмов диагноза определяется следующими

обстоятельствами. Число элементарных проверок, достаточных для решения

конкретной задачи диагноза, как правило, меньше числа всех допустимых (т.

е. физически возможных и реализуемых) элементарных проверок данного

объекта. Разные элементарные проверки могут требовать разных затрат на их

реализацию и давать разную информацию о техническом состоянии объекта.

Кроме того, одни и те же элементарные проверки могут быть реализованы в

различных последовательностях.

Поэтому для решения одной и той же задачи диагноза (например,

для проверки исправности) можно построить несколько алгоритмов диагноза.

различающихся между собой либо составом элементарных проверок. либо

последовательностью их реализации, либо, наконец, тем и

другим вместе, и поэтому, возможно, требующих разных затрат на их

реализацию.

Эффективность процессов диагноза определяется не только качеством

алгоритмов диагноза, но и в большой степени качеством средств

диагноза.

Средства диагноза могут быть аппаратурными или программными,

внешними или встроенными, ручными, автоматизированными или

автоматическими, специализированными или универсальными.

52.

Роль статистической обработки иточности оборудования для диагноза

• Наличие объективных статистических данных о

вероятностях возникновения неисправностей, а также о

средних затратах на обнаружение, поиск и устранение

неисправностей, расширяет возможности эффективной

организации процессов диагноза.

• Сбор таких данных требует применения надежно

работающих внешних и встроенных аппаратурных

средств диагноза, обеспечивающих высокую точность

измерений и автоматическое документирование

данных. При этом будет гарантирована достоверность

результатов диагноза, сведено к минимуму влияние

субъективных факторов и упрощена статистическая

обработка результатов.

53.

Тестовое и функциональноедиагностирование

При диагностировании используют, в зависимости от типа объекта и

решаемых задач, тестовое диагностирование и функциональное

диагностирование. При тестовом диагностировании на объект подают

специально организованные тестовые воздействия от средств диагностики и

анализируют соответствующие реакции. Это применяется

при контроле работоспособности систем энергообеспечения, автоматики и

телемеханики, отдельных исполнительных механизмов.

При функциональном диагностировании тестового воздействия на

объект от средств диагностики не производится, а воспринимаются

только рабочие воздействия от самого объекта. Например, для насоса

измеряются и анализируются давления, потребляемая мощность, вибрация,

температура отдельных элементов и другие параметры,

которые используются в алгоритме функционирования машины. Здесь

также необходимо учитывать режим работы объекта.

При диагностировании необходимо определять количественные

показатели измеряемых параметров с оценкой погрешности на каждом

рабочем режиме. Когда поддержание фиксированных режимов работы

объекта затруднительно, диагностирование ведут при изменяющихся по

случайному закону режиме с определением характеристик случайных

функций контролируемых величин.

54.

Параметрические и физическиеметоды диагностики

В зависимости от природы контролируемых параметров объектов

контроля различают параметрические и физические методы диагностирования.

Параметрические методы базируются на контроле основных выходных и входных

параметров, а также внутренних параметров, характеризующих правильное или

неправильное функционирование объекта. Параметрические методы контроля

работоспособности основаны на измерении, соответствующем функциональном

преобразовании результатов измерений и оценке выходных и внутренних

параметров, объектов контроля. Эти методы обеспечивают контроль объекта, как

при эксплуатации, так и в нерабочем состоянии. Параметрические методы - это

методы контроля работоспособности в целом станков и элементов технологической

системы (ТС) (оснастки. инструмента), а также отдельных элементов шпинделей,

направляющих и т. д. Отдельные элементы, как правило, контролируются в

нерабочих состояниях объектов.

Физические методы основаны на контроле характеристик тех явлений в объекте,

которые являются следствием его правильного или неправильного

функционирования (нагрев, напряженно-деформированное состояние. магнитные,

электрические поля. шумы, вибрации и т. д.). Данные методы принято называть

методами неразрушающего контроля. Они основаны на использовании различных

физических явлений, сопутствующих работоспособным и неработоспособным

состояниям объектов, и могут быть разделены также на две группы. Одна из этих

групп методов используется для контроля деталей объектов при их нерабочем

состоянии, а вторая - при статических режимах работы объектов контроля.

55.

1.3 Виды и классификациятехнических состояний объектов

диагностики

56.

Определение техническогосостояния объекта диагноза

Под техническим состоянием (ТС) принимается состояние, которое характеризуется в

определенный момент времени, при определенных условиях внешней среды, значениями

параметров, установленных технической документацией на объект. Различают следующие

виды ТС, характеризуемые значением параметров объекта в заданный момент времени:

- исправное — объект соответствует всем требованиям нормативно-технической и (или)

конструкторской документации;

- неисправное — объект не соответствует хотя бы одному из требований нормативнотехнической и (или) конструкторской документации;

- работоспособное — значения всех параметров, характеризующих способность объекта

выполнять заданные функции, соответствуют требованиям нормативно-технической и (или)

конструкторской документации;

- неработоспособное — значение хотя бы одного параметра, характеризующего способность

объекта выполнять заданные функции, не соответствует требованиям нормативнотехнической и (или) конструкторской документации;

- предельное — дальнейшая эксплуатация объекта технически невозможна или

нецелесообразна из-за несоответствия требованиям безопасности или неустранимого

снижения эффективности работы.

Понятие «исправное состояние» шире, чем понятие «работоспособное состояние». Если

объект исправен, он обязательно работоспособен, но работоспособный объект может быть

неисправным, так как некоторые неисправности устранимы.

57.

Модель диагнозаРешением всех вопросов, связанных с определением состояния технических

объектов и характера его изменения с течением времени, занимается

техническая диагностика.(ТД)

Имеют место две основных задачи определения технического состояния во

времени - это задачи диагноза и прогноза. Поскольку знание состояния

объекта в текущий момент является обязательным как для прогноза, так и для

генеза, то техническая диагностика является основой для технической

прогностики и технической генетики.

В диагностике модель объекта диагноза представляют в виде функции

следующего вида:

Y = Y(Х,Z,t),

(1)

где Y, Х - векторы выходных и внутренних параметров объекта; Z - вектор

внешних условий и режимов эксплуатации; t - наработка за время

эксплуатации.

Такая модель определяет множество технических состояний объекта

диагноза: исправное, неисправное, работоспособное, неработоспособное,

нормального и предельного функционирования.

58.

Множество технических состоянийобъекта диагноза

59.

Подмножества состояний объекта• Причинами ухудшения технического состояния объекта являются дефекты,

ошибки, деградационные процессы, нарушающие значения внутренних

параметров X; недопустимые внешние воздействия, выходящие за пределы

допусков значения вектора Z. События, приводящие к переходу изделия в

неисправное или неработоспособное состояние, называют соответственно

повреждением или отказом.

• Исходной информацией для определения технического состояния объекта

диагноза, а также для расчета его количественных показателей надежности

являются результаты измерения и контроля его параметров. Это определяет

тесную связь между технической диагностикой и метрологией.

• В ТД предполагается, что объект может находиться в конечном множестве

состояний К, которое можно разделить на два подмножества К1 и К2.

Подмножество К1 включает в себя все состояния, которые позволяют

выполнить объекту возложенные на него функции или решить поставленные

перед ним задачи, т.е. состояния работоспособности. Подмножество

состояний К2 включает в себя все состояния, соответствующие

возникновению в объекте неисправности, приводящей к потере им

работоспособности. Мощность подмножества К2 (или совокупность его

состояний) определяется количеством неисправностей, которые можно

обнаружить по соответствующим признакам.

60.

1.4 Последовательностьопераций диагностирования

состояний технических объектов

61.

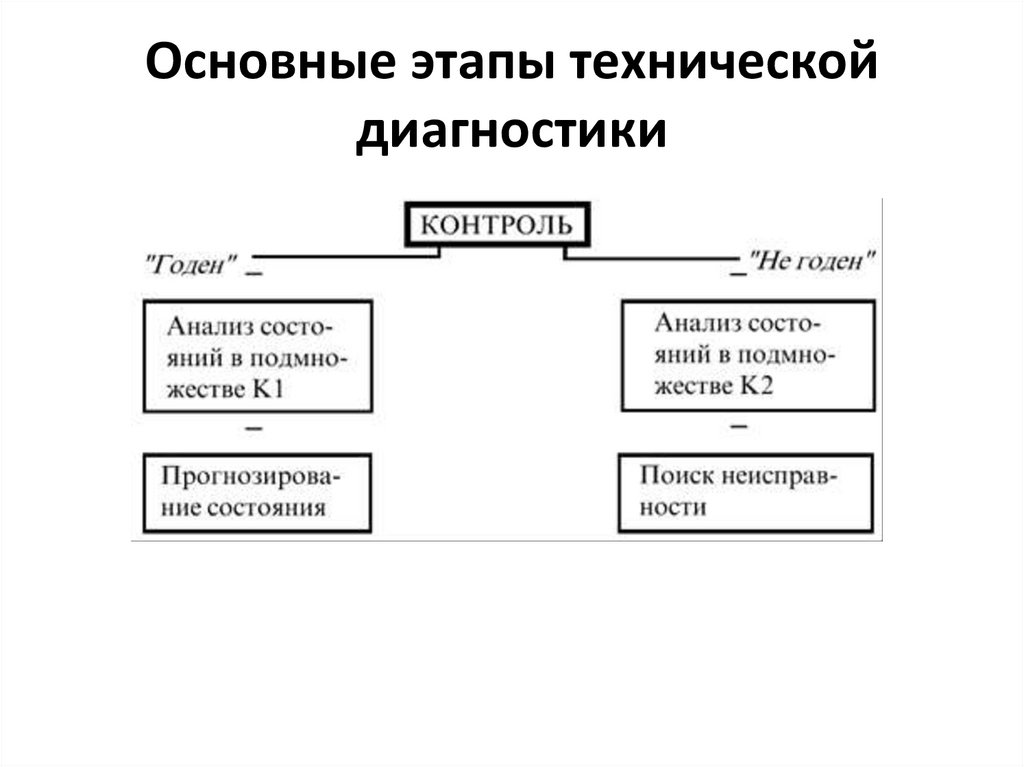

Этапы диагностирования• Классификация состояний объекта позволяет

разделить процесс диагностирования на

следующие этапы :

- контроль состояния объекта и его

классификация;

- анализ работоспособности и

прогнозирование состояния объекта,

находящегося в подмножестве К1;

- обнаружение возникшей неисправности в

отказавшем объекте (т.е., находящегося в

подмножестве К2).

62.

Основные этапы техническойдиагностики

63.

Содержание этапов ТДНа первом этапе осуществляют классификацию состояния объекта, т.е.

устанавливают принадлежность объекта по состоянию к одному из подмножеств

К1 или К2.

На втором этапе проводят анализ состояний объекта, находящегося в

подмножестве К1, т.е. определяют, какое изменение состояний имеет место в

рассматриваемом случае и оценивают степень работоспособности объекта.

Анализ состояний объекта в подмножестве К1 позволяет установить характер

изменения степени его работоспособности во времени и в ряде случаев

предсказать момент перехода состояния объекта в подмножество К2, т.е.

осуществить прогнозирование состояния в будущем промежутке времени.

Качество или точность прогнозирования во многом определяется изученностью

условий эксплуатации и возможностью контроля показателей, характеризующих

изменение состояния объекта с течением времени.

На третьем этапе (обнаружение возникшей неисправности) определяют, в каком

из состояний подмножества К2 находится проверяемый объект. Вполне очевидно,

что в этом появляется необходимость, только если действительное состояние

объекта относится к подмножеству К2, а сам объект относится к классу

ремонтируемых объектов. Глубина обнаружения возникшей неисправности

(степень её локализации) зависит от степени ремонтируемости объекта. Если

объект не ремонтопригоден, то на практике в ТД ограничиваются только лишь

первым этапом - контролем.

64.

1.5 Измерения, контроль ииспытания, как процедуры

технической диагностики

65.

Измерения и контроль• Измерение - это процесс приема и преобразования результата

информации об измеряемой величине с целью получения

количественного результата, его сравнения с принятой шкалой или

единицей измерения в форме, наиболее удобной для дальнейшего

использования человеком или машиной.

• Пользуются и другой формулировкой: измерение - это нахождение

значения физической величины опытным путем с помощью

специальных технических средств.

• Набор статистических данных в результате измерений параметров

объектов, их обработка и анализ позволяют установить нормы или

границы поля допуска и предел допустимой погрешности, которые

отражают в технической документации на технологический процесс

или на ЭС (в ТУ) и затем используются при производстве в целях

контроля.

• Контроль – это проверка соответствия параметров технологических

процессов, которые определяют качество ЭС, а также параметров

составных элементов и материалов этой продукции – слитков,

пластин, структур, кристаллов и т.д. – техническим требованиям (т.е.

нормам, установленным технической документацией).

66.

Этапы контроля• Всякий контроль проводится в два этапа:

• 1) получение информации о фактическом состоянии объекта,

признаках и показателях его свойств (первичная информация);

• 2) сопоставление первичной информации с установленными

требованиями, нормами, критериями, т.е. обнаружение соответствия

или несоответствия фактических данных ожидаемым. Информация о

расхождении фактических и требуемых данных является вторичной.

• В результате контроля получают качественную характеристику

параметра, его соответствие или несоответствие норме («годен» или

«негоден», «работоспособен» или «неработоспособен», «исправен»

или «неисправен»).

• Если полученная первичная информация имеет четко выраженное

числовое значение, то имеют дело с измерительным контролем.

Если первичная информация не имеет числового выражения, то – это

прямой контроль.

67.

Виды контроляВ зависимости от стадий жизненного цикла ИЭТ и РЭА различают контроль на стадии

разработки, производственный и эксплуатационный контроль.

Контроль на стадии разработки, включающей предварительные научные исследования и

эксплуатации - это комплекс физико-химических исследований, проводимых с целью

создания новых материалов для ЭС разработка новых конструктивно-технологических

вариантов ЭС и технологических процессов их изготовления.

Производственный контроль - это контроль технологического процесса и его результатов на

стадии изготовления ЭС.

Эксплуатационный контроль включает в себя различные методы измерения параметров и

проверки на функционирование ЭС и её элементов, тестирования и испытания, а также

контроль условий эксплуатации изделий у потребителя.

Входной контроль - это проверка соответствия техническим требованиям основных

показателей качества материалов и комплектующих изделий, поступающих в производство

данного вида продукции.

Производственный операционный контроль осуществляется после каждой технологической

операции. Целью операционного контроля является выявление брака для изъятия или

исправления его на самых ранних технологических операциях. Это связано с тем, что

большое количество дестабилизирующих факторов, влияющих на проведение

технологических операций, приводит к тому, что после каждой из них только часть продукции

оказывается годной.

Выходной контроль осуществляется во время приемочных испытаний готовых изделий. По

результатам этого контроля принимается решение о пригодности продукции к поставке и

(или) применению по назначению.

Все это показывает, что контрольно-измерительные операции буквально пронизывают весь

технологический процесс изготовления ЭС.

Для определения предельных условий эксплуатации и выявления отказавших схем,

эксплуатируемых в этих условиях, проводят испытания ЭС.

68.

Испытания• Испытание - это экспериментальное определение

количественных и (или) качественных характеристик ЭС,

как результат воздействия на них внешних факторов.

Целью испытаний является проверка способности ЭС

выполнять свои функции и сохранять параметры,

указанные в ТУ, при воздействии различных внешних

факторов.

• Перед испытанием и после испытания проводят

контроль внешнего вида и электрических параметров

ЭС (контроль статических, динамических параметров и

функциональный контроль).

• Во время испытания контролируют параметры изделий

и режимы, указанные в ТУ.

Механика

Механика