Похожие презентации:

Пластичные смазки

1.

Пластичные смазки2.

• Пластичные смазки(консистентные смазки, от лат.

consisto – состою, застываю,

густею) — мазе- или

пастообразные смазочные

материалы, получаемые

введением твердых загустителей

в жидкие нефтяные или

синтетические масла и их смеси.

3.

Пластические смазки:1. Дисперсионную среду (жидкая

основа)

2. Дисперсную фазу (загуститель)

3. Модификаторы структуры, добавки

(наполнители, присадки)

4.

ОСНОВНЫЕСВОЙСТВА

5.

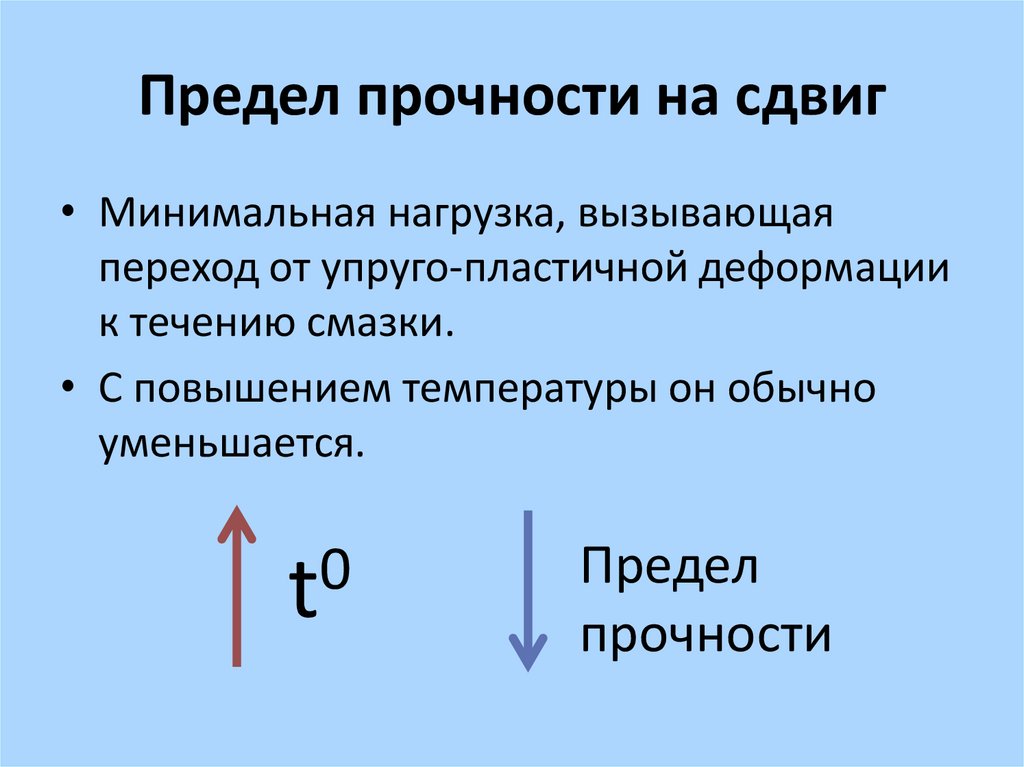

Предел прочности на сдвиг• Минимальная нагрузка, вызывающая

переход от упруго-пластичной деформации

к течению смазки.

• С повышением температуры он обычно

уменьшается.

0

t

Предел

прочности

6.

• Предел прочности (предельноенапряжение сдвига) показывает, какое

минимальное усилие необходимо

приложить к смазке, чтобы при

определенной температуре изменить ее

форму и сдвинуть один слой смазки

относительно другого.

7.

• Верхний предел прочностипластических смазок

характеризуется температурой,

при которой предел прочности

приближается к нулю

8.

• Оценка прочности производитсяна пластометре: сдвиг смазки

осуществляется в спец.

оребренном капилляре под

давлением термически

расширяющейся жидкости.

• Для большинства П. с. предел

прочности на сдвиг 0,1-1 кПа (при

200°C).

9.

10.

Вязкость• определяет прокачиваемость при низких

температурах и других эксплуатационных

свойства смазок, возможность заправки

ими узлов трения.

• При минимальных рабочих температурах

и скорости деформации 10с-1 вязкость

пластичных смазок не должна превышать

2 кПа*с.

11.

• Эффективная вязкость — это величинадинамической вязкости смазки,

определенная при заданной скорости

деформации и температуре.

12.

• Для измерения вязкости используют,например, капиллярные вискозиметры.

13.

Механическая стабильность• характеризует реологические свойства

смазок, т.е. их способность восстанавливаться

после разрушения.

• Вследствие неблагоприятного влияния

изменения механических свойств пластичных

смазок на функционирование узлов трения

(затруднены их запуск, ухудшены рабочие

характеристики, поступление смазочного

материала к контактным поверхностям

и увеличено его вытекание), стремятся

приготовлять механически стабильные смазки.

14.

• Для улучшения механических свойствуменьшают (до определенных пределов)

размеры частиц загустителей

и увеличивают их концентрацию, изменяют

химический состав масел, вводят

соответствующие добавки.

• Механическая стабильность оценивается

на ротационном приборе — таксометре

изменением прочности пластичных смазок

при их деформировании.

15.

Пенетрация• показатель прочности смазок.

• Глубина погружения конуса

(стандартной массы) в течение

5 с в смазку, выраженная в десятых

долях мм, называется числом

пенетрации.

16.

• Лучшей пластичной смазкой будет та, укоторой с повышением температуры

меньше будет увеличиваться пенетрация.

• Этот показатель используют для

установления идентичности рецептур

и соблюдения технологии получения

смазок.

• Число пенетрации пластичные смазки

составляет 170-420.

17.

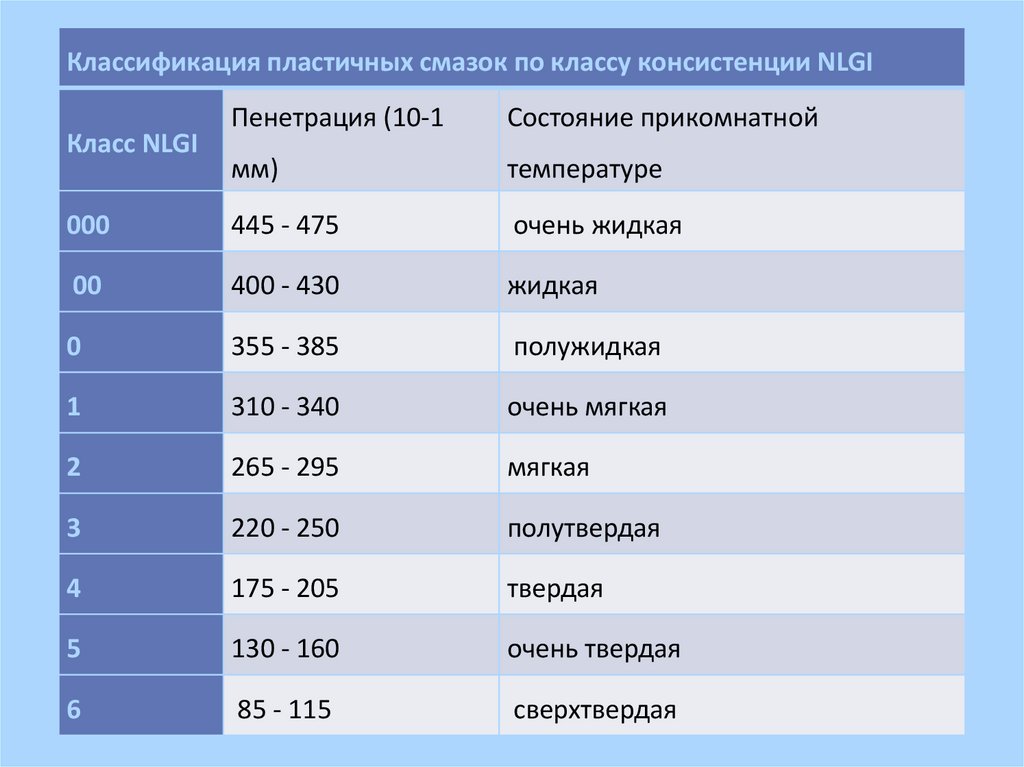

Классификация пластичных смазок по классу консистенции NLGIПенетрация (10-1

Состояние прикомнатной

мм)

температуре

000

445 - 475

очень жидкая

00

400 - 430

жидкая

0

355 - 385

полужидкая

1

310 - 340

очень мягкая

2

265 - 295

мягкая

3

220 - 250

полутвердая

4

175 - 205

твердая

5

130 - 160

очень твердая

6

85 - 115

сверхтвердая

Класс NLGI

18.

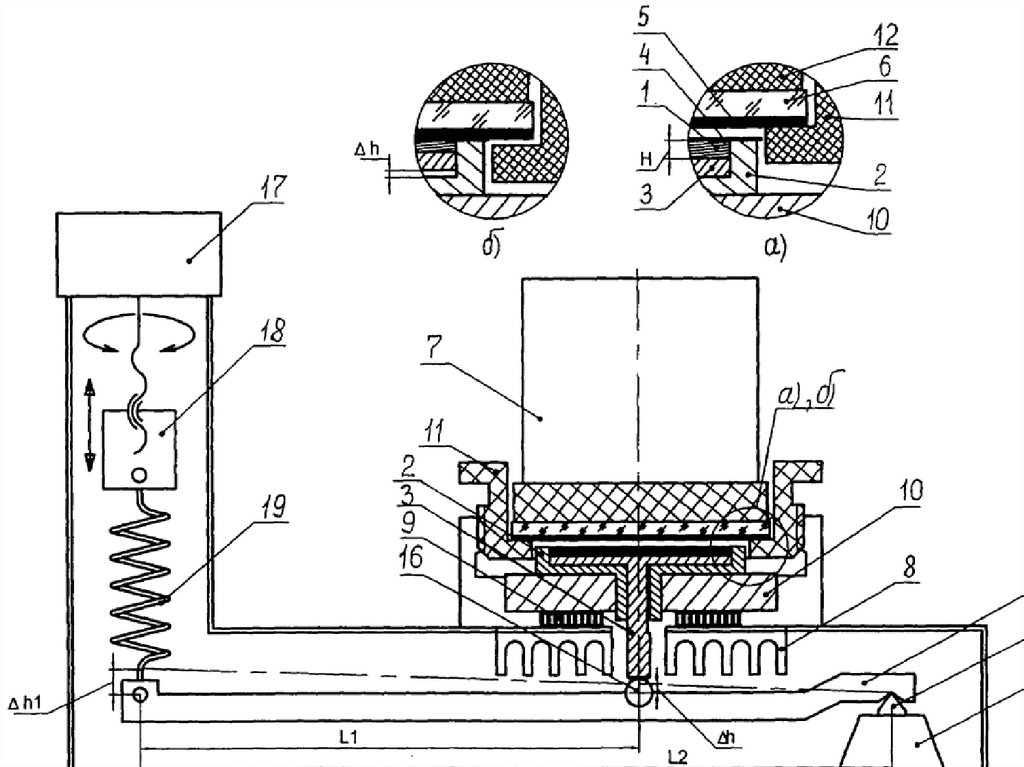

Прибор для определенияпенетрации

19.

Коллоидная стабильность• характеризует способность смазок при хранении

и эксплуатации сопротивляться выделению масла

(под действием температуры, давления

и др. факторов или самопроизвольному вследствие

структурных изменений, напр. под воздействием

собственной массы).

• Коллоидная стабильность смазок определяется

степенью совершенства их структурного каркаса

и вязкостью дисперсионной среды: чем выше

вязкость масла, тем труднее ему вытекать

из объема смазки.

20.

• Для предотвращения либо понижениявыделения масла из смазок

их расфасовывают в небольшую тару.

• Коллоидная стабильность оценивается

по массе масла (в %), отпрессованного

из смазки при комнатной температуре

в течение 30 мин;

• для пластичных смазок она не должна

превышать 30% во избежание резкого

упрочнения, нарушения их нормального

поступления к смазываемым поверхностям

и ухудшения вязкостных и смазывающих

свойств

21.

22.

23.

Химическая стабильность• стойкость смазок к окислению кислородом воздуха

(в широком смысле — отсутствие изменения свойств

смазок при воздействии на них кислот, щелочей и др.).

• Окисление приводит к образованию и накоплению

кислородсодержащих соединения в смазках, снижению

их прочности и коллоидной стабильности и ухудшению

иных показателей.

• Химическая стабильность пластических смазок удается

повысить тщательным подбором масляной основы

и загустителей, введением антиокислительных присадок,

изменением технологических режимов приготовления.

• Стойкость к окислению особенно важна для таких смазок,

которые заправляются в узлы трения 1-2 раза в течение

10-15 лет, работают при высоких температурах, в тонких

слоях и в контакте с цветными металлами.

24.

• Об образовании и накоплении в смазкепродуктов окисления судят по данным ИКспектроскопии. Исследования проводят

методом ускоренного окисления под

действием высокой температуры в

присутствии катализаторов.

25.

Термическая стабильность• способность смазок не изменять свойства

и не упрочняться при кратковременном

воздействии высоких температур.

• Термоупрочнение затрудняет поступление

к узлам трения смазок, ухудшает

их адгезионные свойства.

• Термическая стабильность пластичных смазок

оценивается на приборе – прочномере

• Определяется по изменению предела

их прочности до и после выдерживания при

повышенных температурах.

26.

Прочномер27.

Испаряемость• показатель стабильности состава смазок при

хранении и применении; зависит

главным образом от испаряемости масла, которая

тем выше, чем ниже химическая стабильность

смазочного материала, тоньше слой и больше его

поверхность.

• Количественная оценка испаряемости смазок

основана на измерении потери массы (в %)

образца, который выдерживается в стандартных

условиях в течение определенного времени при

постоянной температуре.

28.

Водостойкость.• Исследуемая смазка наносится на стеклянную

пластину, помещаемую в пробирку

наполненную дистиллированной водой.

• Пробирка ставится в водяную баню с заданной

температурой на три часа.

• Изменение вида смазки оценивается

визуально по шкале от 0 (изменений нет) до 3

(сильные изменения) при заданной

температуре

29.

30.

Микробиологическая стабильность• стойкость смазок к изменению состава

и свойств под действием микроорганизмов.

Для предотвращения микробиологического

поражения смазок в них вводят

бактерицидные препараты-антисептики

(напр., салициловую кислоту, фенолы,

органические производные Hg, Sn и др.)

и некоторые присадки. Этот показатель

оценивают по отсутствию или росту грибков

на поверхности пластической смазки в чашках

Петри, либо на металлических пластинках.

31.

Чашки Петри32.

Радиационная стойкостьпоказатель стабильности смазок при воздействии излучений

высоких энергий. Стойкость пластичных смазок к облучению

в значительной степени определяется составом дисперсионной

среды и могут быть представлена слеующим рядом:

полисилоксаны < сложные эфиры < нефтяные масла < простые

эфиры.

В зависимости от типа загустителей смазки могут приобретать

«наведенную» радиоактивность;

наиболее легко становятся радиоактивными Na-смазки.

О радиационной стойкости пластичных смазок судят

по изменению их свойств после облучения определенной

интенсивности.

Суммарная доза 5*(104-106) Гр вызывает, как правило,

разрушение волокон загустителей и изменение св-в смазок.

33.

Температура каплепадения• Минимальная температура, при которой

происходит падение первой капли

нагреваемой смазки;

• условно характеризует температуру

плавления загустителя.

• Макс. температуру применения смазок

обычно принимают на 15-20°C ниже

их температуры каплепадения.

34.

Антикоррозионные свойства• Для оценки антикоррозионных свойств

пластичных смазок металлическую

пластинку погружают в пластическую

смазку при повышенной температуре,

зависящей от температуры каплепадения;

об агрессивности смазок судят

по изменению состояния поверхности

пластинки.

35.

Противоизносные(трибологические) свойства

• определяют на четырехшариковой машине

трения;

• предельно допустимые значения износа

шариков устанавливают в зависимости

от назначения смазок и условий

их эксплуатации.

36.

предельно допустимые значенияпоказателей:

• показатель износа,

• критическая нагрузка,

• нагрузка сваривания и индекс задира

37.

38.

Защитные (консервационные)свойства

• пластичных смазок оценивают при

воздействии на смазку, нанесенную

на металлическую пластинку,

повышенных влажности

и температуры, SO2, тумана HCl

и др. агрессивных сред.

39.

• Оценка эксплуатационныхсвойств пластичных смазок

включает также определение

в них содержания воды, кислот

и щелочей.

40.

• Состоит из пяти буквенных и цифровыхиндексов, которые указывают на: группу

или подгруппу по назначению; тип

загустителя и наличие красящего пигмента;

температурный диапазон применения;

жидкая основа (дисперсионная среда) и

наличие твердых добавок; класс

пенетрации.

41.

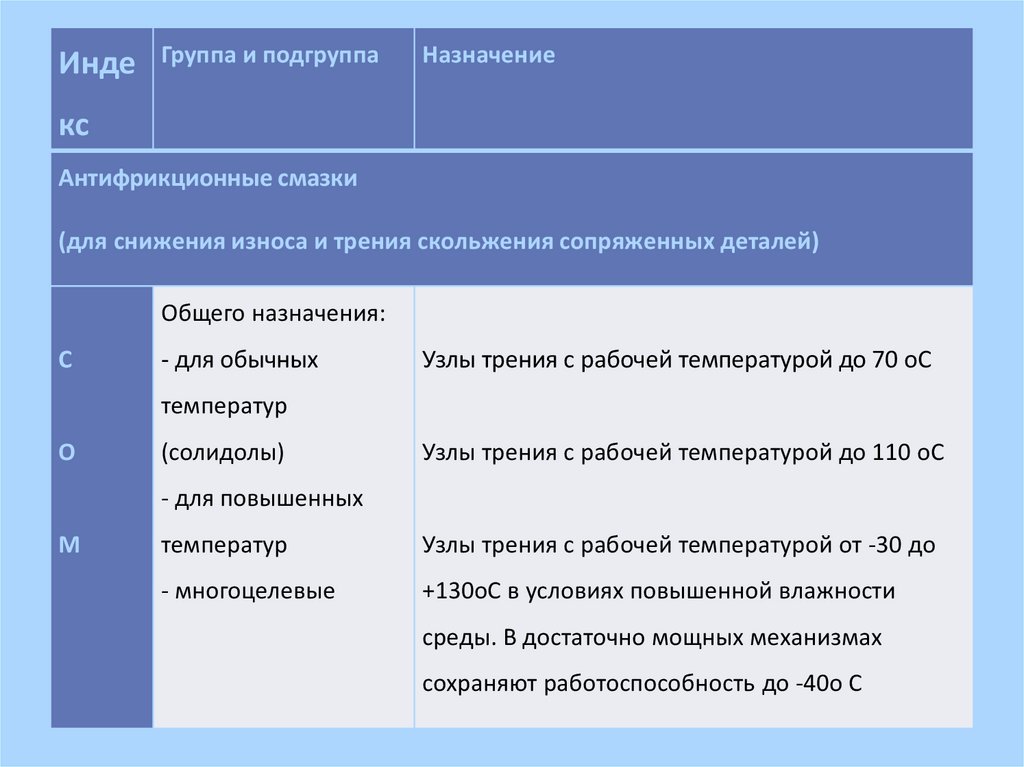

ИндеГруппа и подгруппа

Назначение

кс

Антифрикционные смазки

(для снижения износа и трения скольжения сопряженных деталей)

Общего назначения:

С

- для обычных

Узлы трения с рабочей температурой до 70 oС

температур

О

(солидолы)

Узлы трения с рабочей температурой до 110 oС

- для повышенных

М

температур

Узлы трения с рабочей температурой от -30 до

- многоцелевые

+130oС в условиях повышенной влажности

среды. В достаточно мощных механизмах

сохраняют работоспособность до -40o С

42.

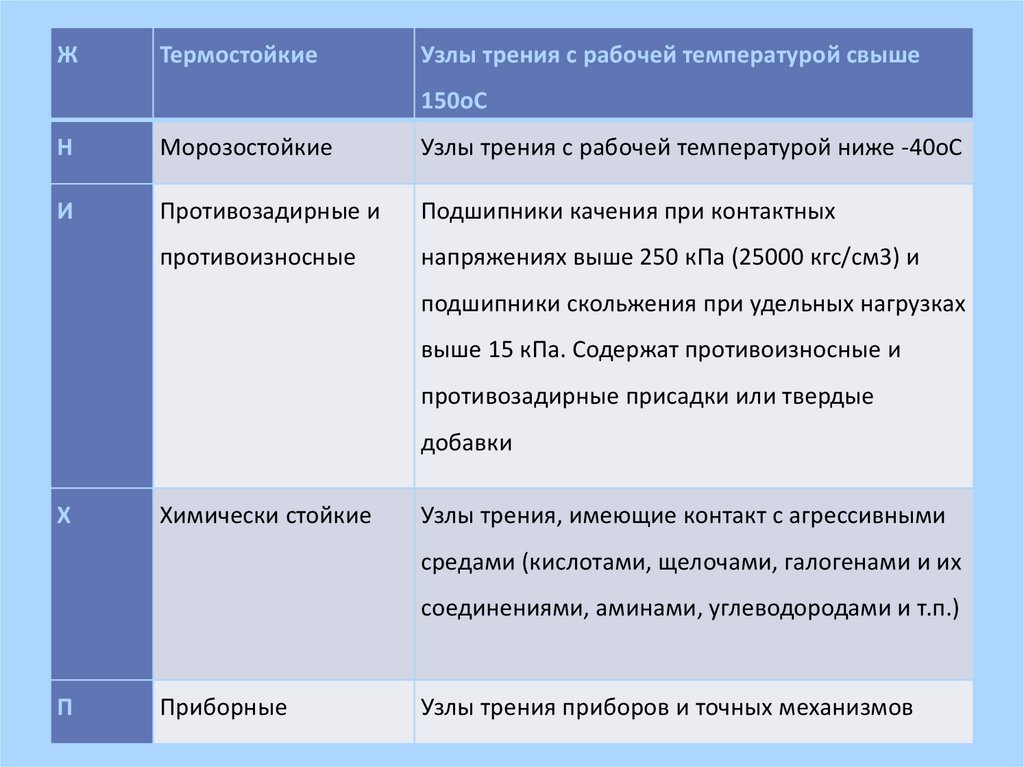

ЖТермостойкие

Узлы трения с рабочей температурой свыше

150oС

Н

Морозостойкие

Узлы трения с рабочей температурой ниже -40oС

И

Противозадирные и

Подшипники качения при контактных

противоизносные

напряжениях выше 250 кПа (25000 кгс/см3) и

подшипники скольжения при удельных нагрузках

выше 15 кПа. Содержат противоизносные и

противозадирные присадки или твердые

добавки

Х

Химически стойкие

Узлы трения, имеющие контакт с агрессивными

средами (кислотами, щелочами, галогенами и их

соединениями, аминами, углеводородами и т.п.)

П

Приборные

Узлы трения приборов и точных механизмов

43.

ТРедукторные

Зубчатые и винтовые передачи всех видов

(трансмиссионные)

Д

Приработочные

Сопряженные поверхности с целью облегчения

(дисульфидмолибдено сборки, предотвращения задиров и ускорения

вые, графитные и

приработки

другие пасты)

У

Узкоспециализированн Узлы трения, смазки для которых должны

ые (отраслевые)

удовлетворять дополнительным требованиям, не

предусмотренным в вышеперечисленных

подгруппах (прокачиваемость, эмульгируемость,

искрогашение и т. д.). Для преимущественного

применения в отдельных отраслях техники

(автомобильные, железнодорожные,

индустриальные и др.)

44.

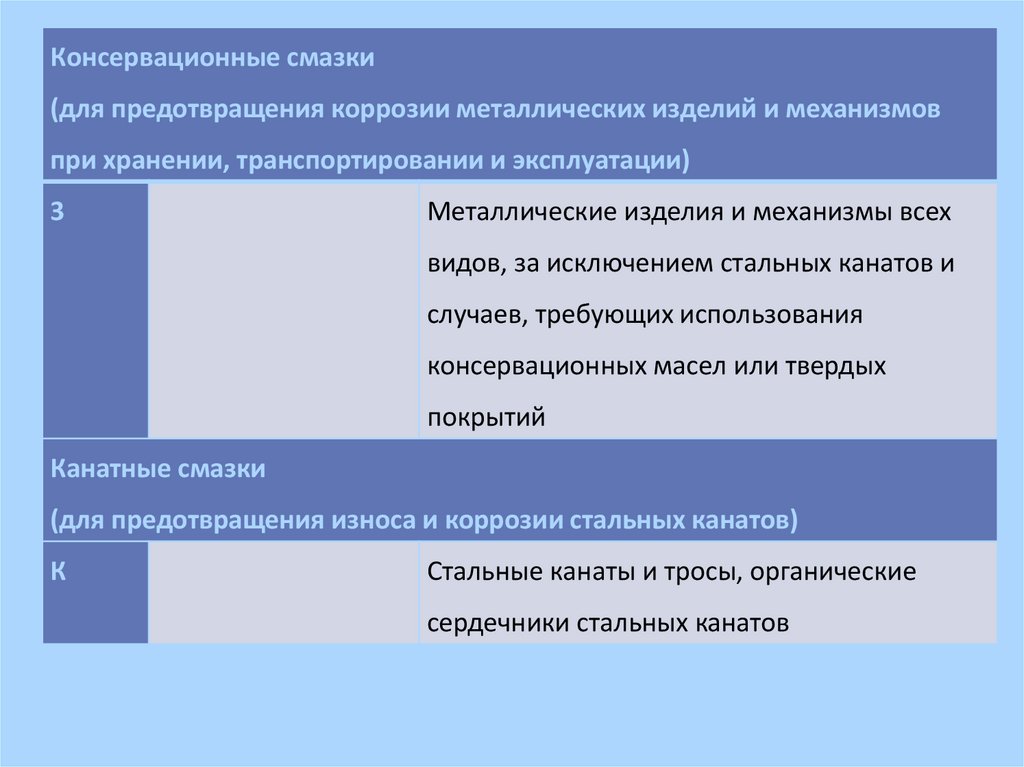

Консервационные смазки(для предотвращения коррозии металлических изделий и механизмов

при хранении, транспортировании и эксплуатации)

3

Металлические изделия и механизмы всех

видов, за исключением стальных канатов и

случаев, требующих использования

консервационных масел или твердых

покрытий

Канатные смазки

(для предотвращения износа и коррозии стальных канатов)

К

Стальные канаты и тросы, органические

сердечники стальных канатов

45.

Уплотнительные смазки(для герметизации зазоров, облегчения сборки и разборки

арматуры, сальниковых устройств, резьбовых, разъемных и

подвижных соединений любых, в том числе вакуумных

систем)

А

Арматурные

Запорная арматура и сальниковые

устройства

Р

Резьбовые

Резьбовые соединения

В

Вакуумные

Подвижные и разъемные соединения

и уплотнения вакуумных систем

46.

• Тип загустителя обозначают буквамирусского алфавита в соответствии с

индексами

Загуститель

Индекс

Мыло

М

Алюминиевое

Ал

Бариевое

Ба

Кальциевое

Ка

Литиевое

Ли

Натриевое

На

Цинковое

Цн

Комплексное

кМ

Смесь мыл

М1-М2

47.

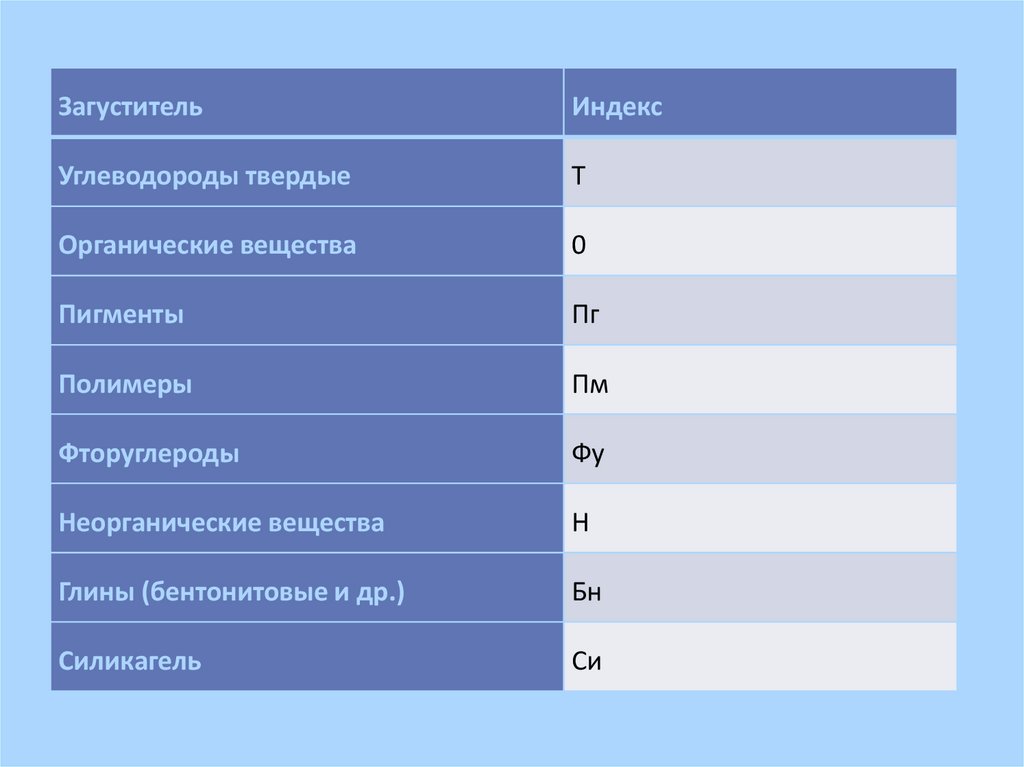

ЗагустительИндекс

Углеводороды твердые

Т

Органические вещества

0

Пигменты

Пг

Полимеры

Пм

Фторуглероды

Фу

Неорганические вещества

Н

Глины (бентонитовые и др.)

Бн

Силикагель

Си

48.

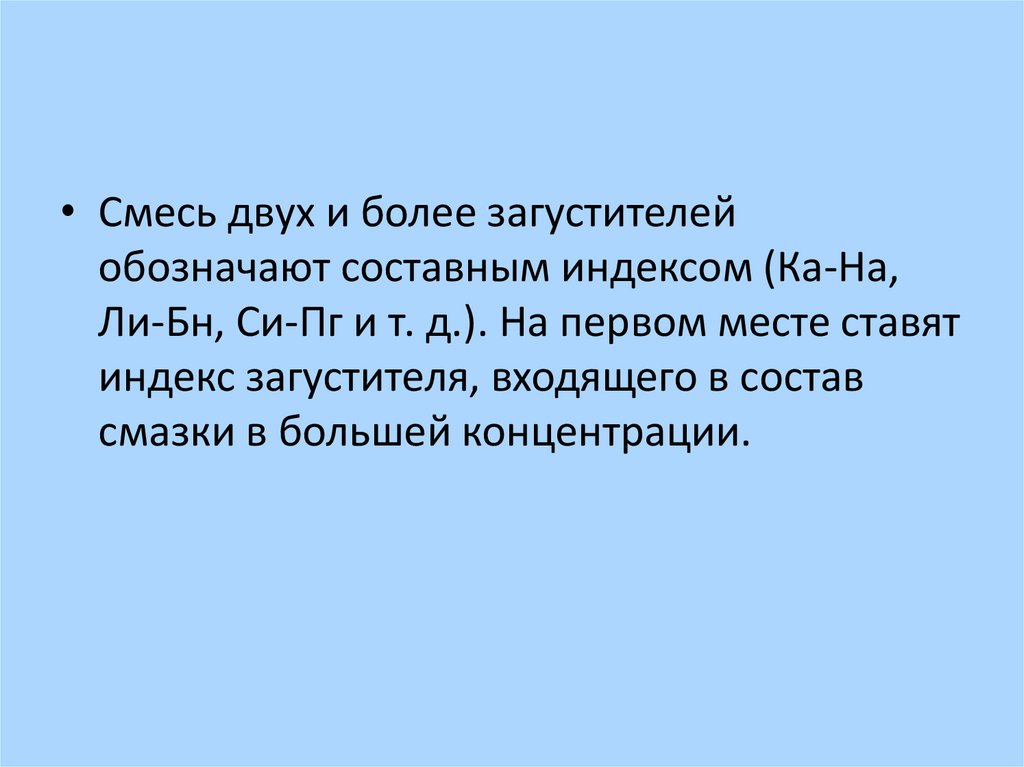

• Смесь двух и более загустителейобозначают составным индексом (Ка-На,

Ли-Бн, Си-Пг и т. д.). На первом месте ставят

индекс загустителя, входящего в состав

смазки в большей концентрации.

49.

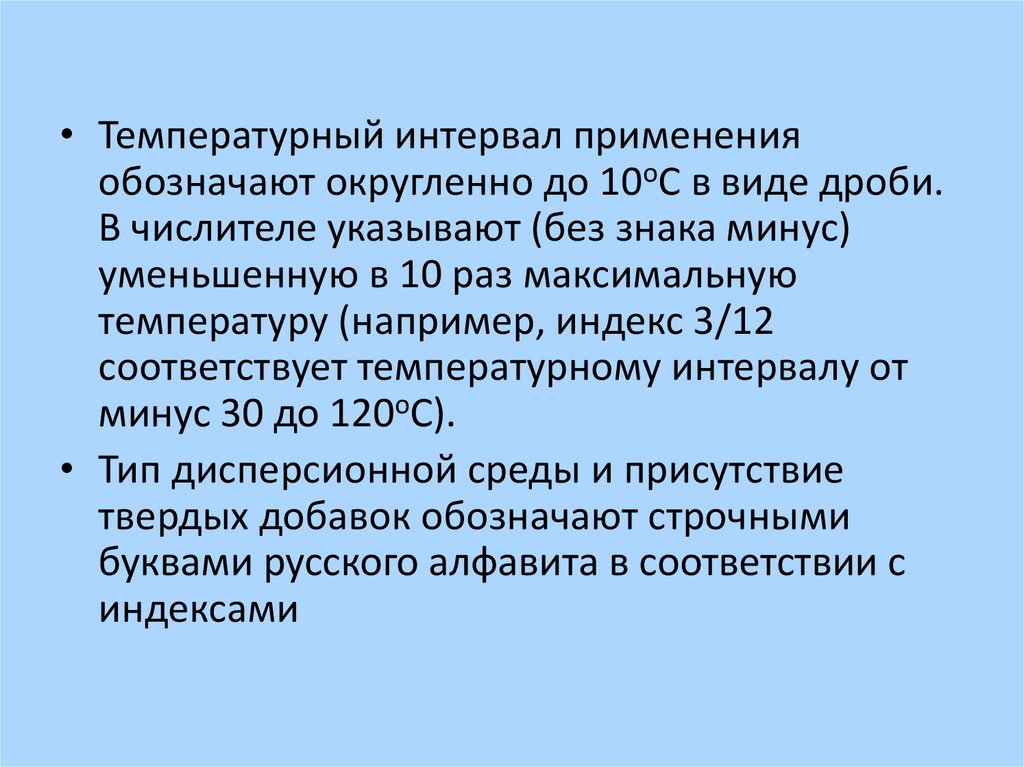

• Температурный интервал примененияобозначают округленно до 10oС в виде дроби.

В числителе указывают (без знака минус)

уменьшенную в 10 раз максимальную

температуру (например, индекс 3/12

соответствует температурному интервалу от

минус 30 до 120oС).

• Тип дисперсионной среды и присутствие

твердых добавок обозначают строчными

буквами русского алфавита в соответствии с

индексами

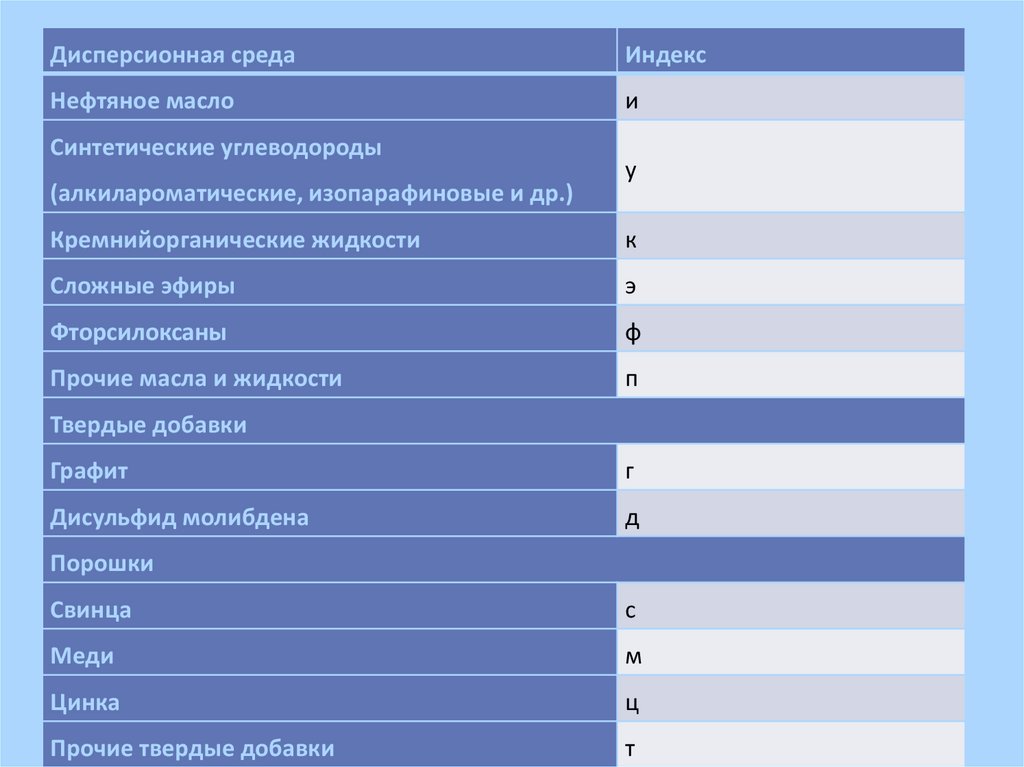

50.

Дисперсионная средаИндекс

Нефтяное масло

и

Синтетические углеводороды

(алкилароматические, изопарафиновые и др.)

у

Кремнийорганические жидкости

к

Сложные эфиры

э

Фторсилоксаны

ф

Прочие масла и жидкости

п

Твердые добавки

Графит

г

Дисульфид молибдена

д

Порошки

Свинца

с

Меди

м

Цинка

ц

Прочие твердые добавки

т

51.

• СКа 2/8 – 2С - смазка общего назначения; Ка —загуститель - кальциевое мыло;2/8 — интервал

рабочих температур от-20 до +80oС;индекса

дисперсионной среды отсутствует (т.е.

приготовлена на нефтяном масле);твердые

присадки отсутствуют;2 – класс консистенции 2

(пенетрация 265-295 при 25oС).

• КТ 6/5 к-г 4К - канатная смазка; Т - загущена

твердыми углеводородами;6/5 - интервал рабочих

температур от -60 до +50oС;к - приготовлена на

кремнийорганической жидкости; г (после тире) содержит твердую добавку графит;4 - класс

консистенции4 (пенетрация 175-205 при 25o С).

52.

Дисперсионная среда(Жидкая основа )

• В качестве дисперсионной среды, содержание которой

в смазках составляет 70-90% по массе, используют

товарные нефтяные масла малой и средней вязкости

(не более 50 мм2/с при 50°C).

• При подборе жидкой основы учитывают также

химический состав (содержание смол, кислородных

соединений), заметно влияющий на формирование

структуры смазок.

• Для приготовления пластичных смазок, работоспособных

при высоких температурах (150-200°C и более), служат

обычно синтетические масла (полисилоксаны,

полигликоли, сложные эфиры, перфтори перхлоруглероды и др.).

• Регулирование эксплуатационных свойств смазок и более

эффективное их использование достигаются применением

композиций синтетических и нефтяных масел.

53.

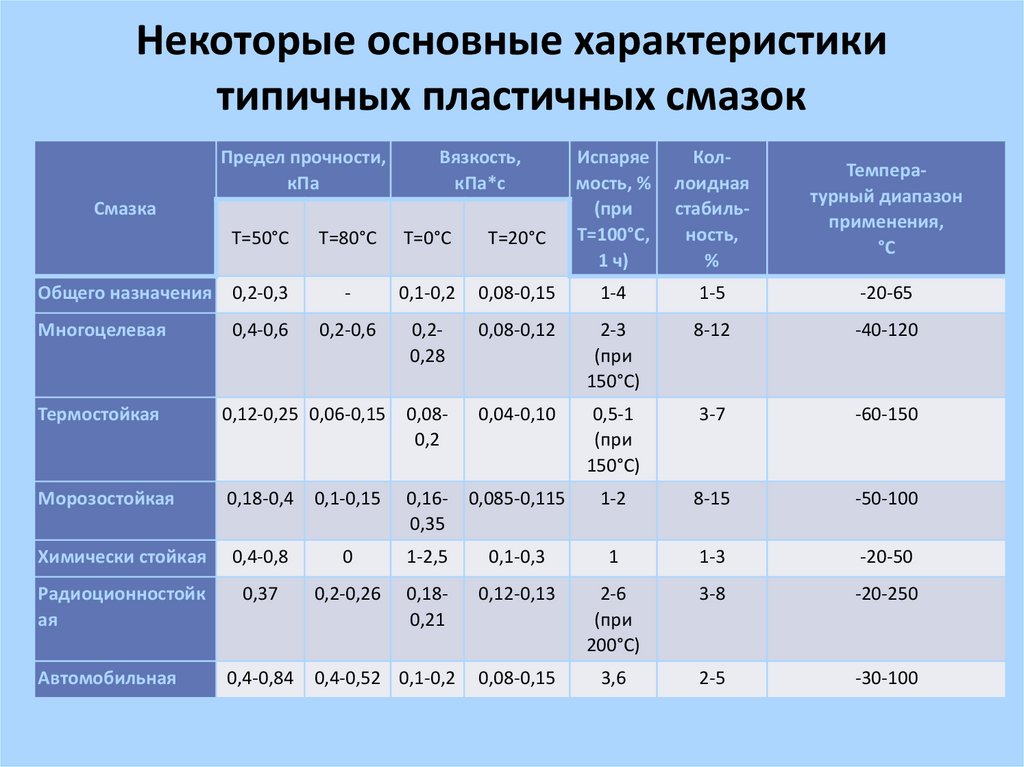

Некоторые основные характеристикитипичных пластичных смазок

Предел прочности,

кПа

Вязкость,

кПа*с

Смазка

Испаряе

мость, %

(при

T=100°C,

1 ч)

Коллоидная

стабильность,

%

Температурный диапазон

применения,

°C

T=50°C

T=80°C

T=0°C

T=20°C

Общего назначения

0,2-0,3

-

0,1-0,2

0,08-0,15

1-4

1-5

-20-65

Многоцелевая

0,4-0,6

0,2-0,6

0,20,28

0,08-0,12

2-3

(при

150°C)

8-12

-40-120

Термостойкая

0,12-0,25 0,06-0,15

0,080,2

0,04-0,10

0,5-1

(при

150°C)

3-7

-60-150

Морозостойкая

0,18-0,4

0,1-0,15

0,160,35

0,085-0,115

1-2

8-15

-50-100

Химически стойкая

0,4-0,8

0

1-2,5

0,1-0,3

1

1-3

-20-50

Радиоционностойк

ая

0,37

0,2-0,26

0,180,21

0,12-0,13

2-6

(при

200°C)

3-8

-20-250

0,4-0,52 0,1-0,2

0,08-0,15

3,6

2-5

-30-100

Автомобильная

0,4-0,84

54.

• Индекс класса консистенции смазкиобозначают арабскими цифрами в

соответствии с таблицей консистенции по

NLGI. Смазки с промежуточной (между

классами) пенетрацией по консистенции,

относят к ближайшему индексу класса

консистенции. Если индекс консистенции

стоит сразу после цифрового индекса

температурного интервала, перед ним

ставят тире.

55.

Дисперсная фаза• Содержание загустителей в смазках

составляет, как правило, 10-15%, при

низкой загущающей способности – до 2050% по массе. Загустители оказывают наиб.

влияние на структуру и свойства

пластичные смазки и подразделяются

на органические и неорганические.

56.

Смазки на органическихзагустителях:

• мыльные [загустители-соли высших жирных

к-т (мыла)];

• углеводородные (твердые предельные

углеводороды C18-C35, C36-C55 и др.);

• пигментные (орг. красители);

• полимерные (напр., фторопласты);

• на основе целлюлозы, солей терефталевой

к-ты и т.д.

57.

Мыльные смазки• различают по катионам: кальциевые, натриевые, литиевые

и др.

• Широко используют безводные пластичные смазки на основе

комплексных Са-мыл (кСа-смазки), в которых загустителями

служат комплексные соединения солей

• эти смазки более термостойки по сравнению с обычными

кальциевыми и работоспособны до 160°C.

• Распространены (10% выпуска всех пластичные смазки) также

Na-смазки, особенно консталины, работоспособные до 110120°C; однако они р-римы в воде и легко смываются

с металлич.

• многоцелевые Li-смазки, совмещающие достоинства

кальциевых (водостойкость) и натриевых (т. каплепад. 170200°C) смазок и работоспособные при т-рах от -50 до 130°C (см.,

напр., Литол).

• Кроме перечисленных пластичные смазки в ряде случаев

используют смазки на основе солей Al, Ba, Pb, Zn и др.

58.

Углеводородные смазки• получают загущением вязких остаточных или

высокоочищенных нефтяных масел твердыми

углеводородами: парафином, церезином,

их смесью

• Эти смазки отличаются низкой температурой

каплепадения (45-70°C), высокими водои морозостойкостью, а также хим.

стабильностью, способностью после

расплавления и послед, охлаждения

восстанавливать структуру и свойства.

59.

Пигментные смазки• приготовляют введением в синтетические

масла (полисилоксаны, поли-фениловые

эфиры) в количестве 20-50% по массе

красителей.

• Отличаются высокими механической,

коллоидной и химической стабильностью,

работоспособны при температурах

от 80 до 250-300°C и выше.

60.

Полимерные смазки• получают загущением сходными

по химическими природе твердыми

полимерами (напр., полиуретанами).

Чрезвычайно химически стабильны

и работоспособны до 300°C.

61.

Смазки на неорганическихзагустителях

• получают загущением нефтяных

и синтетических масел неорганическими

соединениями: силикагелем,

стекловолокном, асбестом, бентонитовыми

глинами.

• Эти смазки стабильны при высоких

температурах (200-300°C, в перспективе —

при 400-600°C), радиоактивном облучении

и других сильных внешних воздействиях.

62.

Модификаторы структурыи добавки

• Улучшение качества смазок достигается присутствием

в них модификаторов структуры и введением

наполнителей и присадок.

• Прочность пространств. структурного каркаса смазок

повышается благодаря модификаторам структуры.

• Причины их присутствия в смазках:

вносятся дисперсионной средой (напр., смолы

и нефтяные к-ты);

образуются при приготовлении технологических ПАВ

(продукты окисления жидкой основы, избыток

жирового сырья и продукты его превращений);

накапливаются при хранении и применении

(кислородсодержащие соед.) и т.д.

63.

Наполнители• (1-15%, реже до 20% по массе и более)

• твердые высоко дисперсные (размер частиц

до 10 мкм) вещества: графит, технологический

углерод (сажа), MoS2, BN, алюмосиликаты,

порошки Sn, Cu и др. металлов.

• Обладают слабым загущающим действием,

практически нерастворимы в дисперсионной

среде, образуют самостоятоятельную фазу

в смазках и способствуют упрочнению

их граничных слоев.

64.

Присадки• (0,001-5% по массе)

• обычно органические соединение, рсатворимые

в дисперсионной среде, оказывают существенное

влияние на формирование структуры и реологические

свойства смазок.

• Основные присадки:

антиокислительные (напр., ионол),

антикоррозионные (нитрованный окисленный

петролатум и др.),

противоизносные (напр., трикрезилфосфат),

вязкостные (по-лиизобутилены и др.) и т.д. (см. также

Присадки к смазочным материалам).

• Эффективно также использование в пластичных смазках

композиций присадок и наполнителей.

65.

Получение• периодическими (обычно при выпуске

большого ассортимента некрупными

партиями)

• непрерывными (целесообразны при

выработке крупных партий одного сорта

смазки).

66.

периодическая технологияприготовления

• В варочный котел загружают 15-30% нефтяного

масла и всю порцию жирового компонента.

Ингредиенты при перемешивании нагревают до 7080°C и добавляют водный р-раствор щелочи.

• При интенсивном перемешивании и т-ре

до 110°C происходит омыление жиров, после чего

температуру повышают до 130°C для выпаривания

излишнего кол-ва воды.

• Затем смесь полученной мыльной основы и остатка

масла нагревают до температуры плавления мыла.

• По окончании варки мыльный расплав охлаждают.

67.

• Режим охлаждения определяетпространств. каркас смазок: при быстром

понижении температуры образуются

мелкие, при медленном — крупные

частицы загустителя.

• Смазки, полученные путем быстрого

охлаждения расплава, отличаются большей

прочностью. Наиб. упорядоченная

и прочная структура пластичные смазки

формируется в режиме изотермической

кристаллизации.

68.

Технологическая схеманепрерывного производства

• смазок: измельчение готового сухого мыла; приготовление

суспензии его порошка в половине общего количества

синтетические масла; нагревание суспензии до образования

расплава; смешение последнего с остальным кол-вом нагретого

масла; охлаждение мыльного расплава.

• Технология получения углеводородных смазок намного проще,

чем мыльных, и сводится в основном к сплавлению при

перемешивании компонентов, выпарке воды и охлаждению

готового расплава.

• Стабильность охлажденных после приготовления пластичных

смазок повышают продавливанием их через узкие кольцевые

отверстия под давлением 20-25 МПа (гомогенизация) или через

щелевые зазоры в полость спец. аппарата, из которого

непрерывно откачивают воздух (деаэрация).

69.

ПрименениеСвойства пластичных смазок определяют

их преимущества перед жидкими смазочными

материалами:

• малый уд. расход (иногда в сотни раз

меньший);

• возможность создания более простых

конструкций машин и механизмов, больший

их «межсмазочный» период

• эксплуатации и значительно более низкие

затраты на обслуживание.

70.

По назначению различаютпластичные смазки

• для снижения трения и износа деталей машин

и механизмов (Антифрикционные смазки,

Металлоплакирующие смазочные материалы);

• для защиты металлических изделий от коррозии

и предотвращения износа (см. Канатные смазки,

Консервационные смазки);

• для герметизации резьбовых соединений,

сальников, щелей, зазоров и т. д. (см.

Уплотнительные смазки);

• для спец. целей увеличения трения для

предотвращения проскальзывания трущихся

поверхностей (фрикционные смазки), улучшения

их приработки (приработочные смазки) и др.

71.

В зависимости от назначения и областиприменения различают следующие типы

пластичных смазок:

• Антифрикционные, снижающие трение

скольжения и уменьшающие износ.

Их применяют в подшипниках качения

и скольжения, шарнирах, зубчатых и цепных

передачах индустриальных механизмов,

приборов, транспортных, с.-х. и др. машин;

• Консервационные, предотвращающие

коррозию металлоизделий. В отличие

от др. покрытий (окраска, хромирование) они

легко удаляются с трущихся

и др. поверхностей при расконсервировании

механизма;

72.

К уплотнительным пластичнымсмазкам относятся

• арматурные (для герметизации

прямоточных задвижек, пробковых

кранов),

• резьбовые (для предотвращения заедания

тяжелонагруженных или

высокотемпературных резьбовых пар),

• вакуумные (для герметизации подвижных

вакуумных соединений).

73.

По консистенции смазки разделяютна полужидкие, пластичные и твердые.

• Пластичные и полужидкие представляют собой

коллоидные системы, состоящие из дисперсионной

среды, дисперсной фазы, присадок и добавок;

• Твердые смазки до отвердения остаются

суспензиями, состоящими из смолы или другого

связующего и растворителя. В них в качестве

загустителя используют дисульфид молибдена,

графит, технический углерод и т. п. После

отверждения (испарения растворителя) твердые

смазки превращаются в золи с низким

коэффициентом сухого трения.

74.

По составу смазки разделяютна четыре группы:

• Мыльные. В качестве загустителя используются соли высших

карбоновых кислот (мыла). Наиболее распространены

кальциевые, литиевые, бариевые, алюминиевые и натриевые

смазки. Мыльные смазки в зависимости от жирового сырья

называют условно синтетическими, на основе синтетических

жирных кислот, или жировыми на основе природных жирных

кислот, например синтетические или жировые солидолы.

• Неорганические. В качестве загустителя использованы

термостабильные высокодисперсные неорганические

вещества. Это силикагелевые, бентонитовые, графитные смазки

и др.

• Органические. Для их получения используют термостабильные,

высокодисперсные органические вещества. Это полимерные,

пигментные, полимочевинные, сажевые смазки и др.

• Углеводородные. В качестве загустителей используют

тугокоплавкие углеводороды: петролатум, церезин, парафин,

различные природный и синтетический воск.

75.

По области применения ГОСТ 2325878 разделяет смазки на• антифрикционные,

• консервационные,

• уплотнительные

• канатные.

76.

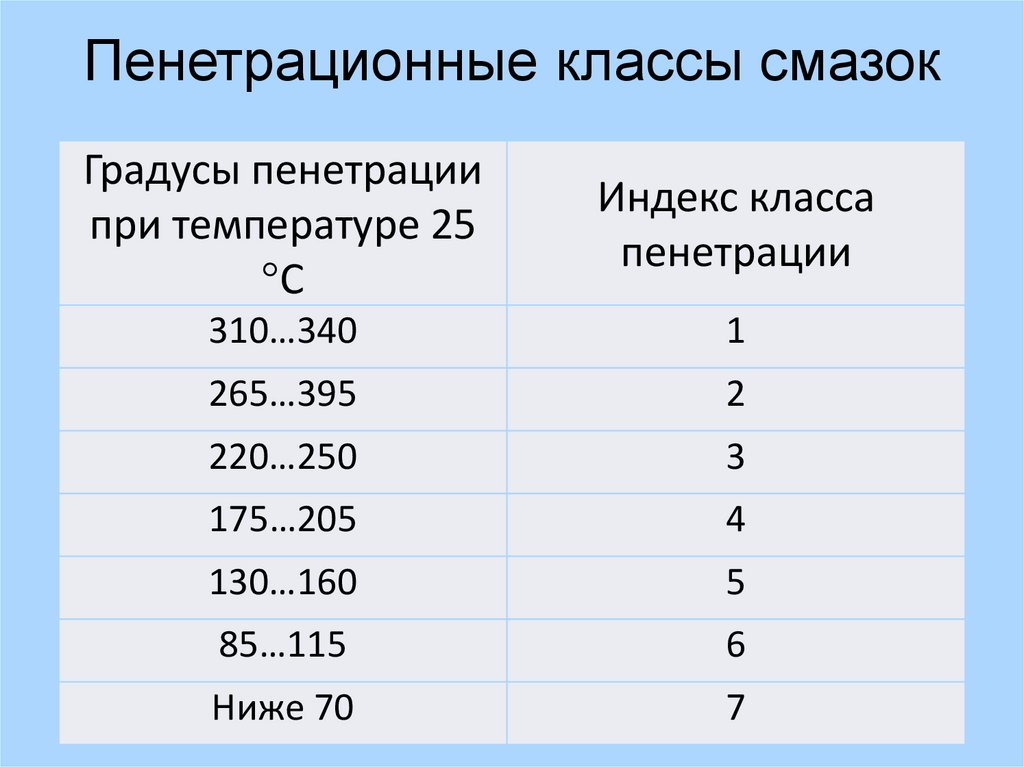

Пенетрационные классы смазокГрадусы пенетрации

при температуре 25

С

Индекс класса

пенетрации

310…340

1

265…395

2

Градусы пенетрации при температуре

25 С

Индекс класса пенетрации

445…475

400…430

355…385

000

00

0

220…250

3

175…205

4

130…160

5

85…115

6

Ниже 70

7

77.

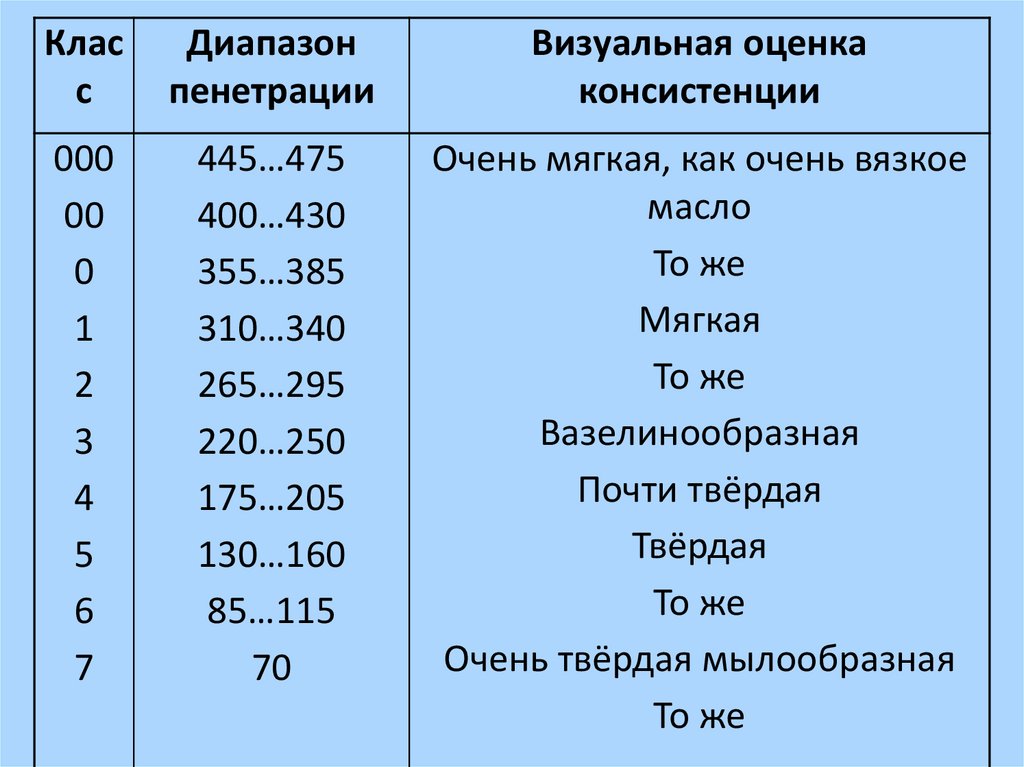

Класс

Диапазон

пенетрации

Визуальная оценка

консистенции

000

00

0

1

2

3

4

5

6

7

445…475

400…430

355…385

310…340

265…295

220…250

175…205

130…160

85…115

70

Очень мягкая, как очень вязкое

масло

То же

Мягкая

То же

Вазелинообразная

Почти твёрдая

Твёрдая

То же

Очень твёрдая мылообразная

То же

78.

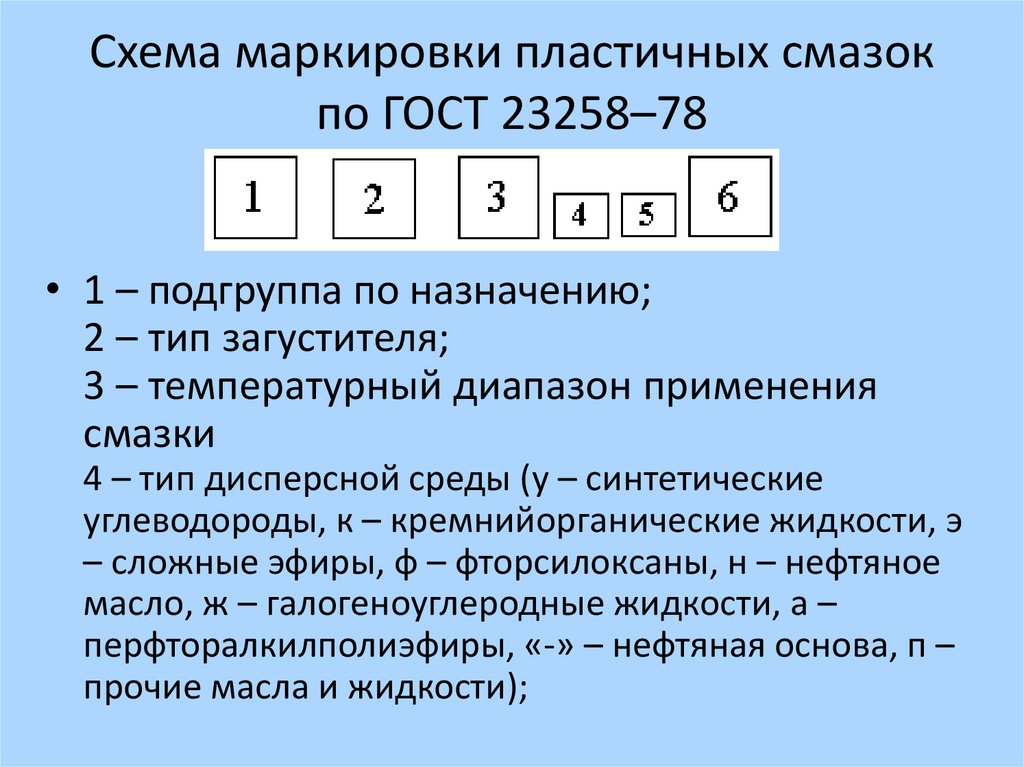

Схема маркировки пластичных смазокпо ГОСТ 23258–78

• 1 – подгруппа по назначению;

2 – тип загустителя;

3 – температурный диапазон применения

смазки

4 – тип дисперсной среды (у – синтетические

углеводороды, к – кремнийорганические жидкости, э

– сложные эфиры, ф – фторсилоксаны, н – нефтяное

масло, ж – галогеноуглеродные жидкости, а –

перфторалкилполиэфиры, «-» – нефтяная основа, п –

прочие масла и жидкости);

79.

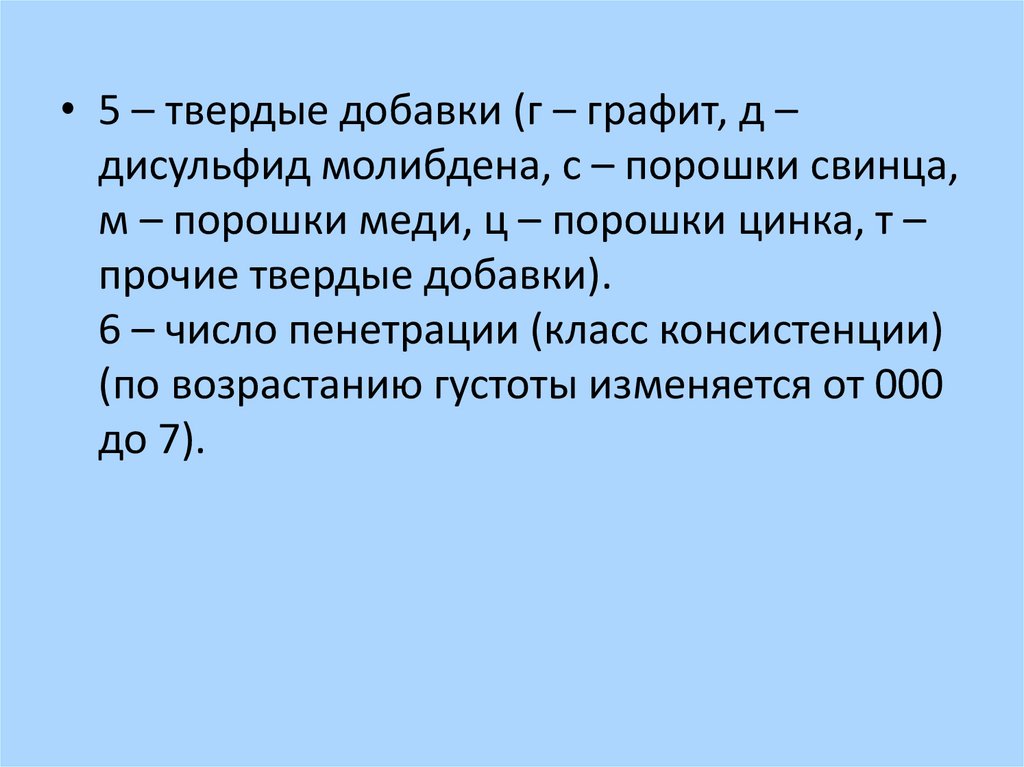

• 5 – твердые добавки (г – графит, д –дисульфид молибдена, с – порошки свинца,

м – порошки меди, ц – порошки цинка, т –

прочие твердые добавки).

6 – число пенетрации (класс консистенции)

(по возрастанию густоты изменяется от 000

до 7).

80.

• СКа 2/7-2 – С – антифрикционная смазкаобщего назначения, применяемая при

температуре до 70°С (солидол), Ка –

загуститель – калиевое мыло, 2/7 –

рекомендуемый температурный диапазон

применения от -20°С до +70°С, «-» – смазка

приготовлена на нефтяной основе, 2 –

число пенетрации (класс консистенции)

(пенетрация при 25°С составляет 265…295).

Химия

Химия