Похожие презентации:

Технология электромонтажных работ. Методы и технологии микросварки

1. ТЕХНОЛОГИЯ ЭЛЕКТРОМОНТАЖНЫХ РАБОТ Методы и технологии микросварки Микроразварка и технология Chip-On-Board (COB)

ТЕХНОЛОГИЯЭЛЕКТРОМОНТАЖНЫХ РАБОТ

Методы и технологии микросварки

Микроразварка и технология ChipOn-Board (COB)

2.

Электромонтажные работы - совокупность операций итехнологических процессов электрического монтажа.

Электрический монтаж - получение электрических

соединений и межсоединений электрорадиоэлементов,

интегральных микросхем, функциональных узлов и модулей с

помощью контактных соединений и монтажа.

Контактное соединение - соединение, обеспечивающее

механически прочный и надежный электрический контакт с

малым электрическим сопротивлением. В ЭС применяют

контактные соединения, полученные пайкой, сваркой,

склеиванием и разъемные соединения. Электрические цепи

создаются с помощью различных видов монтажа (печатный

монтаж, поверхностный монтаж на платах, проводный

монтаж на платах, монтаж накруткой, жгутовой монтаж,

монтаж плоскими кабелями).

3.

Классификация методов выполнения электрическихсоединений

По результатам экспериментальных исследований 50…80%

всех отказов в радиоэлектронной аппаратуре происходит изза некачественных электрических соединений. Качественные

характеристики

соединений

определяются

многими

факторами, но во всех случаях должны быть обеспечены:

высокие надежность и долговечность;

минимальное омическое сопротивление в зоне контакта и

его стабильность при различных климатических

воздействиях;

максимально достижимая механическая прочность;

4.

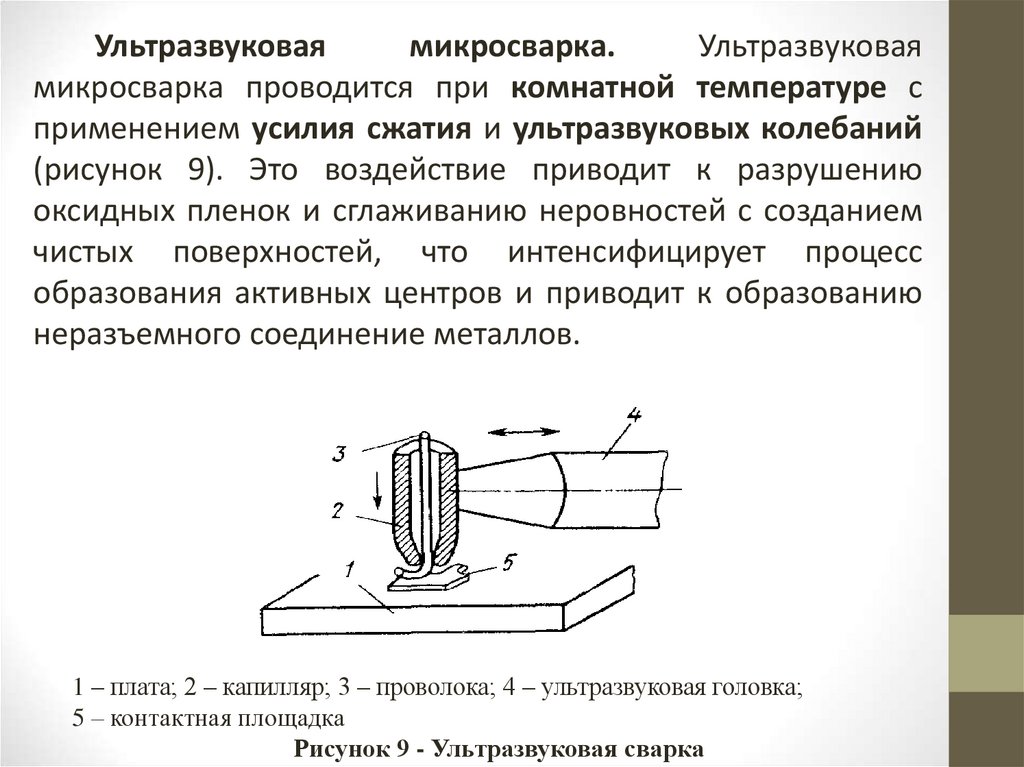

минимальное значение основных параметров процессаконтактирования (температуры, давления, длительности

выдержки);

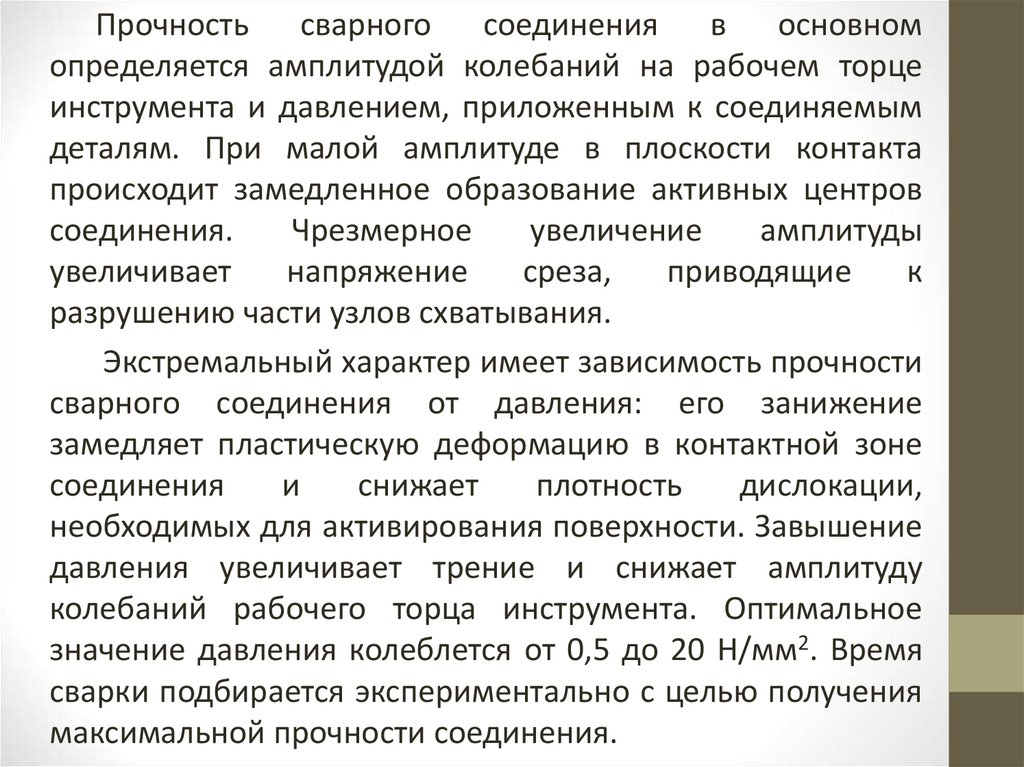

возможность соединения разнообразных сочетаний

материалов и типоразмеров;

качество соединения должно контролироваться простыми и

надежными средствами;

экономическая эффективность и производительность

технологического процесса.

5.

При сборке современных ЭС на ПП подсоединяют какдискретные элементы с двумя-тремя выводами, так и корпуса

интегральных схем с плотностью выводов порядка 60 см-2 и их

числом до 260 штук, а также безвыводные и снабженные

выводами кристаллодержатели. Расстояние между выводами

составляет 2,54; 1,27; 1,02; 0,63; 0,51 мм и менее. Поэтому

получение нескольких десятков на 1 см2 многоконтактных

соединений выводов корпусов с контактными площадками

ПП предъявляет высокие требования к:

выбору

контактируемых

материалов

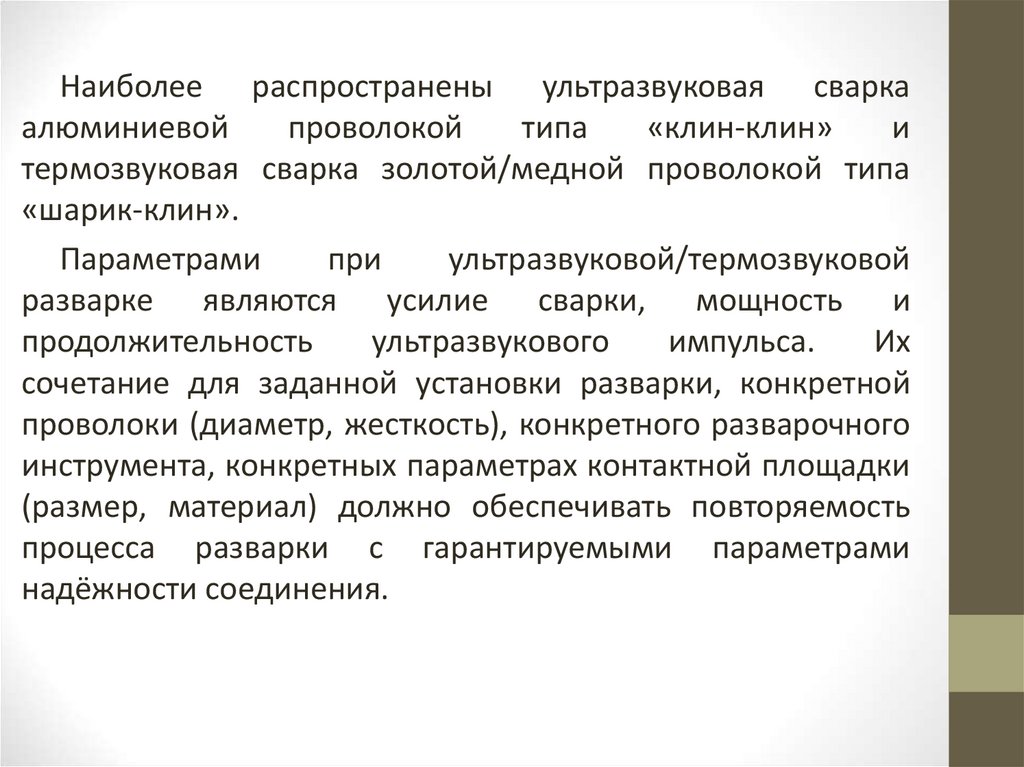

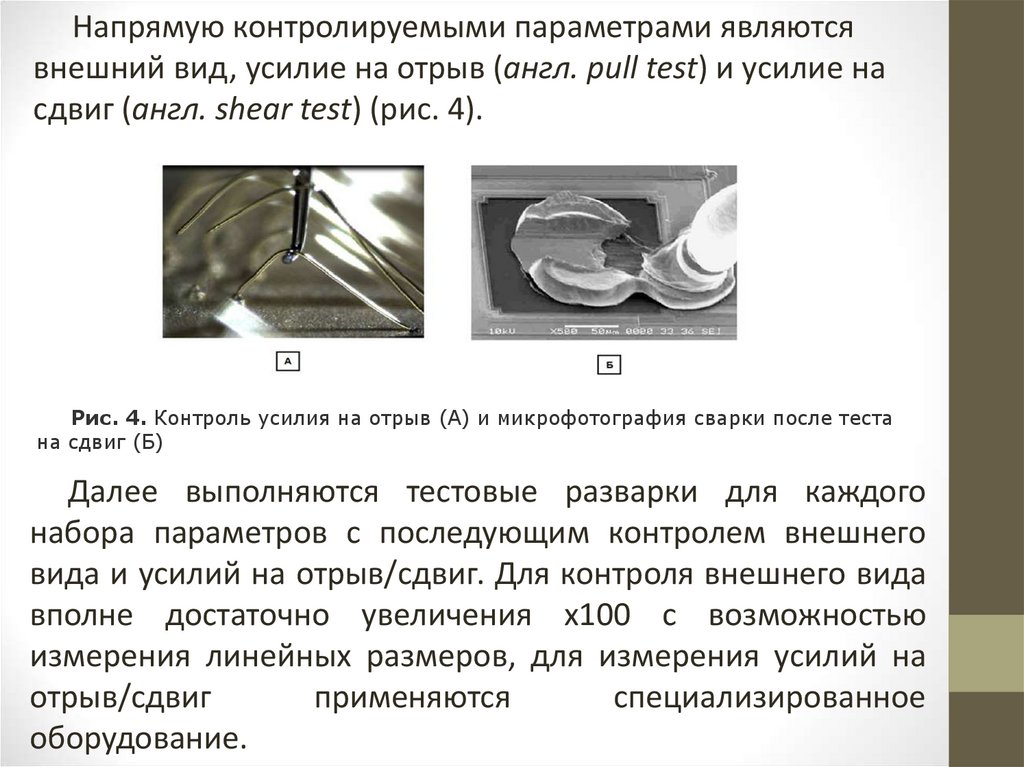

(наибольшее

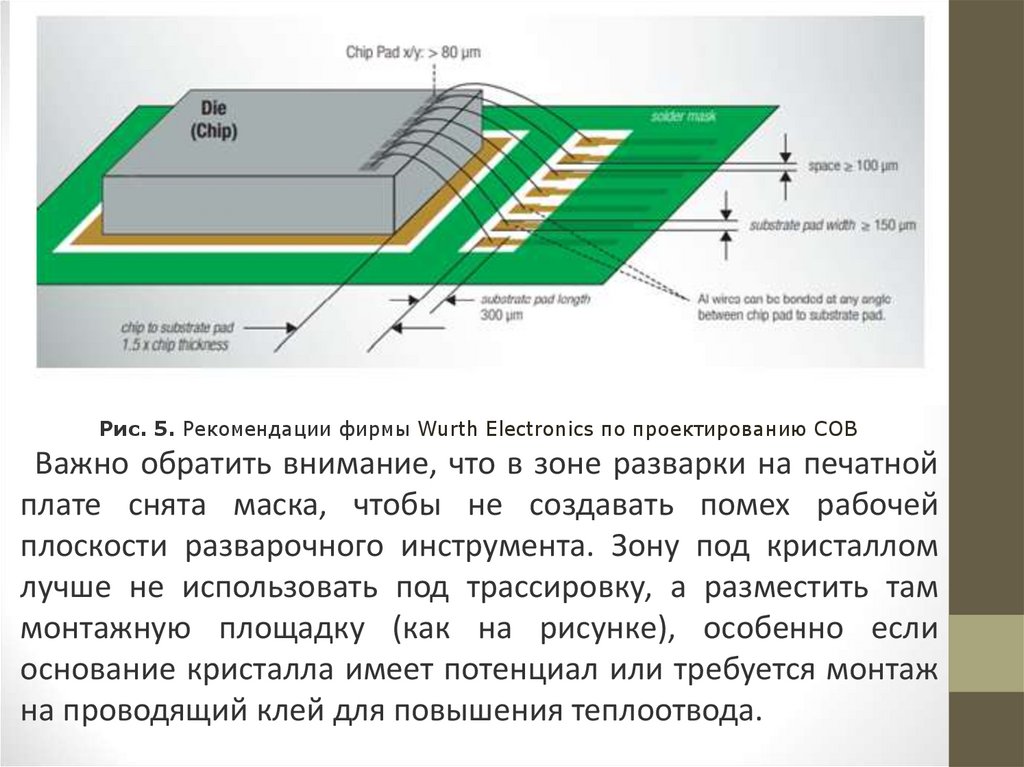

распространение получили пленки (1...8 мкм) и проволоки

из золота (диаметром 25...80 мкм), меди (50...100 мкм),

луженой меди (100…150 мкм), алюминия (5...100 мкм),

палладия, никеля (10…50 мкм) и др.;

6.

геометрическим размерам выводов (25... 100 мкм) иконтактных площадок (>700 мкм2);

методу (пайка, сварка, накрутка, обжимка, склеивание) и

режимам формирования соединений (Т = 150…350 °С, t =

0,5…10 c, Р 108 Н/м2);

точности совмещения выводов элементов и контактных

площадок плат (около 25 мкм).

уровню автоматизации процесса подсоединения выводов.

7.

Основныеметоды

выполнения

электрических

соединений, которые применяются в производстве ЭС, РЭС

приведены на рисунке 1.

Рисунок 1 - Классификация методов выполнения электрических соединений

8.

Пайкой называется процесс соединения металлов втвердом

состоянии

путем

введения

в

зазор

расплавленного припоя, взаимодействующего с основным

металлом и образующего жидкую металлическую

прослойку, кристаллизация которой приводит к

образованию паяного шва.

Паяные электрические соединения очень широко

применяют при монтаже электронной аппаратуры из-за

низкого и стабильного электрического сопротивления,

универсальности, простоты автоматизации, контроля и

ремонта. Однако этому методу присущи и существенные

недостатки: высокая стоимость используемых цветных

металлов и флюсов, длительное воздействие высоких

температур, коррозионная активность остатков флюсов,

выделение вредных веществ.

9.

Сварка - это процесс получения неразъемногосоединения материалов под действием активирующей

энергии теплового поля, деформации, ультразвуковых

колебаний или их сочетаний. По сравнению с пайкой она

характеризуется следующими преимуществами: более

высокой

механической

прочностью

получаемых

соединений, отсутствием присадочного материала,

незначительной дозированной тепловой нагрузкой ЭРЭ,

возможностью уменьшения расстояний между контактами.

К недостаткам метода следует отнести: критичность при

выборе сочетаний материалов, увеличение переходного

сопротивления из-за образования интерметаллидов,

невозможность группового контактирования соединения,

сложность ремонта.

10.

Процесс образования сварного соединенияусловно разделить на четыре стадии:

образование

физического

контакта

поверхностями материалов;

активация контактных поверхностей;

объемное развитие взаимодействия;

кристаллизация.

можно

между

11.

Соединения,основанные

на

деформации

контактируемых деталей, проводов или выводов,

выполняются в холодном состоянии. Под действием

значительных механических усилий, приложенных к этим

элементам, происходит разрушение оксидных пленок и

образование надежного вакуум-плотного соединения.

Оно характеризуется высокой механической прочностью,

низкой стоимостью, легко поддается механизации, не

создает помех в цепях низкого напряжения.

12.

Соединение токопроводящими клеями и пастами вотличие от пайки и сварки не вызывает изменения

структуры

соединяемых

материалов,

так

как

контактирование

осуществляется

при

низких

температурах, упрощает конструкцию соединений и

применяется в тех случаях, когда другие способы

невозможны: в труднодоступных местах, при ремонтных

работах и т.д. Однако широкого распространения в

серийном производстве метод не получил из-за

невысокой проводимости, низкой термостойкости и

надежности соединений.

Выбор метода получения электрических соединений

определяется конструкцией контактного узла, материалом

деталей, требованиями к качеству, а также условиями

экономичности и производительности.

13. Методы и технологии микросварки

Методы и технологиимикросварки

14.

В общем смысле микросварка — это процесствердотельной сварки за счёт тесного взаимодействия

двух металлических материалов, при котором скорость

взаимного проникновения (диффузии) металлов является

функцией температуры, силы, ультразвуковой энергии и

времени.

Микросварка широко применяется для создания

межсоединений между кристаллом интегральной схемы и

её корпусом при производстве микросхем и других

полупроводниковых устройств. Микросварка также

используется для подключения микросхем к другой

электронике или для соединения одной печатной платы с

другой. Микросварка считается наиболее рентабельной и

гибкой технологией монтажа и используется для сборки

подавляющего

большинства

полупроводниковых

корпусов.

15.

Обычные методы сварки при выполнении монтажныхсоединений в интегральных схемах применяют весьма

ограниченно, что обусловлено малыми размерами

соединений. Микросоединения выполняют золотой или

алюминиевой проволокой диаметром менее 50 мкм.

Контактные площадки микросхем имеют малую

площадь. Для выполнения соединений микросваркой

используют различные методы. Основными из них являются

следующие методы микросварки:

термокомпрессионная;

с косвенным импульсным нагревом;

расщепленным электродом;

контактная (терморезистивная, микроконтактная);

ультразвуковая и термозвуковая.

Соединения микросваркой выполняют на установках,

оснащенных оптическими устройствами и манипуляторами.

16.

Термокомпрессионная сварка. Термокомпрессионнаясварка - это сварка, которая проводится при невысоких

давлениях с подогревом соединяемых деталей.

Достоинства: стабильность сварочного инструмента и его

высокая стойкость, малая чувствительность к изменению

режима, простота контроля основных параметров

процесса. Недостатки: ограниченное число сочетаний

свариваемых

материалов

(только

пластичные),

необходимость

весьма

тщательной

подготовки

соединяемых деталей.

17.

Поспособу

соединения

термокомпрессия

выполняется «внахлестку» и «встык». Тип образующегося

соединения определяется формой инструмента, среди

которых основными являются: капилляр (рисунок 2, а) и

клин (рисунок 2, б).

а – сварка капилляром; б – сварка клином; 1 – печатная плата; 2 –

контактная площадка; 3 – микропроволока; 4 – рабочий инструмент

Рисунок 2 - Схема термокомпрессионной сварки

18.

Основными параметрами режима термокомпрессииявляются усилие сжатия Р, температура нагрева

инструмента или соединения Т, длительность выдержки

под давлением t.

Выбор

давления

определяется

допустимой

деформацией

присоединяемого

проводника

или

максимально

допустимым

давлением

на

присоединяемую деталь. Деформация для золотой

проволоки составляет 50...70%, для алюминиевой –

60…80%. Температура нагрева не должна превышать

температуру образования эвтектики соединяемых

материалов и колеблется для различных материалов от

250 до 450 0С. Длительность выдержки устанавливается в

зависимости от сочетания свариваемых материалов и

определяется экспериментально путем оценки прочности

соединений.

19.

Весьма важным фактором при термокомпрессионнойсварке

является

правильный

выбор

материала

инструмента. Он должен иметь низкую теплопроводность,

высокую прочность при периодических колебаниях

температуры, высокую стойкость против окисления и

износа,

низкую

склонность

к

схватыванию

со

свариваемыми

материалами.

Больше

других

перечисленным требованиям удовлетворяет инструмент,

изготовленный из твердых сплавов (карбиды вольфрама и

титана) и керамики (оксид бериллия, алюмокерамика).

Термокомпрессионная сварка применяется для

присоединения

выводов

к

полупроводниковым

кристаллам, сварки микропроводов и проволок между

собой, приварки жил плоского кабеля к выводам

соединителя и др. (Т = 250 ... 450 0С, Р = 40 ... 100 МПа, t = 1

... 10 с).

20.

Обычно при термокомпрессионной микросваркетребуется высокая температура (более 300°C) и

значительное усилие для образования надёжного

соединения. Однако высокая температура и значительное

усилие прижима недопустимы для чувствительных

кристаллов. Кроме того, этот процесс очень чувствителен

при сварке загрязнённых поверхностей.

21.

Рисунок 3 - Автоматизированная установка УМС-1 ТККомпания «Эко-Тех Микроэлектроника» осуществляет производство

аппаратов для термокомпрессионной микросварки.

Автоматизированная установка УМС-1ТК предназначенная для

присоединения золотых проволочных выводов диаметром от 20 до 50

мкм к контактным площадкам полупроводникового кристалла методом

термокомпрессии (для изготовления интегральных микросхем, pinдиодов и чип-конденсаторов).

22.

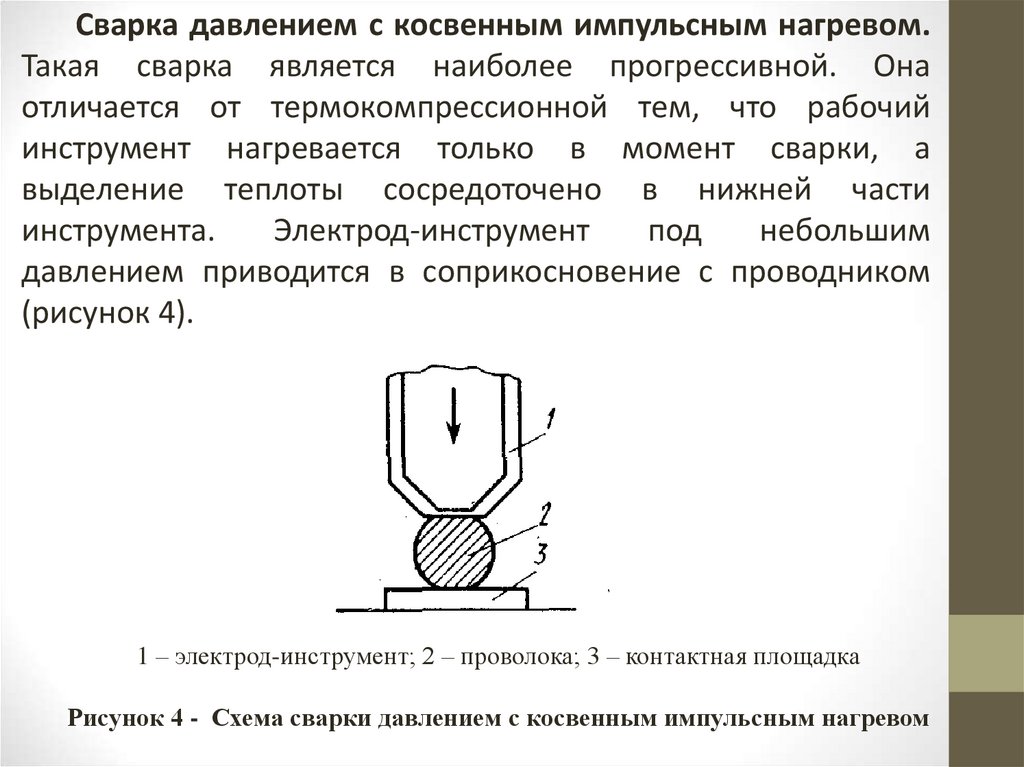

Сварка давлением с косвенным импульсным нагревом.Такая сварка является наиболее прогрессивной. Она

отличается от термокомпрессионной тем, что рабочий

инструмент нагревается только в момент сварки, а

выделение теплоты сосредоточено в нижней части

инструмента.

Электрод-инструмент

под

небольшим

давлением приводится в соприкосновение с проводником

(рисунок 4).

1 – электрод-инструмент; 2 – проволока; 3 – контактная площадка

Рисунок 4 - Схема сварки давлением с косвенным импульсным нагревом

23.

При прохождении импульса тока торец электроданагревается и локально нагревает проводник до более

высокой температуры, чем при термокомпрессионной

сварке. При этом проводник переходит в пластическое

состояние, происходит его осадка под воздействием

давления и образуется соединение.

Электрод имеет У-образную форму, что позволяет

регулировать продолжительность и степень нагрева с

большой точностью. Размеры электрода выбирают

такими, чтобы разогревался только его торец, т.е. та часть,

которая непосредственно контактирует со свариваемым

элементом. Усилие сжатия зависит от пластичности

материала и диаметра привариваемой проволоки. Для

золотых и алюминиевых проводов давление берут в

пределах 0,5...5 Н, а температуру 400...490 0С.

24.

Электроконтактная сварка расщепленным электродом.Эта сварка осуществляется за счет нагрева при

пропускании электрического тока через свариваемые

проводники между изолированными друг от друга

электродами. Изолятором служит воздух (рисунок 5, а)

или прокладка из диэлектрика (рисунок 5, б).

1 – плата; 2 – контактная площадка; 3 – электрод; 4 – прокладка; 5 – вывод

микросхемы

Рисунок 5 - Электроконтактная сварка расщепленным электродом

25.

Сварка расщепленным (сдвоенным) электродомприменяется в технологии электрического монтажа, в

частности при получении контактных соединений

планарных выводов ИС и ЭРЭ с контактными площадками

плат, жестких ленточных проводов с выводами печатных

соединителей и др. Свариваемыми материалами

являются медь, серебро, золото, алюминий, никель;

толщина их составляет 0,03 ... 0,5 мм.

Электрод выполняют из металлов с хорошей

теплопроводностью и высокой температурой плавления

(вольфрама, молибдена и др.). Зазор между электродами

оказывает

значительное

влияние

на

глубину

проникновения тока и на термическую нагрузку печатного

проводника в месте соединения с диэлектриком и

составляет 0,02…0,25 мм в зависимости от толщины или

диаметра привариваемых выводов.

26.

Основная часть теплоты выделяется в точках контакта«электрод—вывод» и зависит от свойств поверхности

раздела.

При нагреве проводников и наличии давления

электродов

выступы,

нагретые

до

температуры

рекристаллизации,

сминаются.

Площадь

контакта

вследствие этого увеличивается и облегчается сцепление

за счет металлических связей. Длительность нагрева при

сварке сдвоенным электродом значительно меньше, чем

при сварке с косвенным импульсным нагревом, и

возможность повреждения элементов схемы сведена к

минимуму.

Подготовка свариваемых поверхностей заключается в

предварительном отжиге материалов для снятия

внутренних напряжений и увеличения пластичности, в

обезжиривании

поверхностей

химическими

растворителями.

27.

Сварку проводят одним или несколькими импульсамиконденсаторного разряда с регулировкой длительности,

мощности и интервалов между импульсами. Это

обеспечивает предварительный нагрев зоны сварки без

резкого подъема температур в начале сварочного цикла и

отжиг материалов. Усилие прижима электродов при сварке

(0,2 ... 1,5 Н) создается в момент нагрева до максимальной

температуры и снимается до окончания действия импульса

тока.

Качество сварки сдвоенным электродом определяется

сочетанием

температур

плавления

соединяемых

металлов, соотношением размеров выводов и толщины

печатных проводников, термостойкостью платы. Медные

печатные проводники вследствие высокой тепло- и

электропроводности плохо свариваются, поэтому их

предварительно покрывают электролитическим способом

слоем никеля или золота.

28.

Сварку сдвоенным электродом осуществляют наустановках отечественного производства ЭМ-425А, ЭМ440, 441 (производительность 800 ... 2300 сварок в час)

при длительности сварочного импульса 0,02 ... 0,8 с. При

этом ИС и ПП получают незначительную термическую

нагрузку.

29.

Контактная (терморезистивная, микроконтактная)микросварка.

При

этом

методе

для

сварки

применяется усилие сжатия и кратковременный нагрев,

который осуществляется за счёт кратковременного

протекания тока по проволоке. Для протекания тока

используется расщеплённый электрод, к обкладкам

которого во время сварки прикладывается постоянное или

переменное напряжение. Свариваемое изделие и

электрод находятся при комнатной температуре.

Микроконтактная сварка успешно применяется для сварки

золотой, медной, платиновой, стальной проволоки или

ленты к контактным площадкам из алюминия, золота,

меди, хрома и других. Этот тип микросварки довольно

распространён на российских предприятиях при

производстве микросборок.

30.

Рисунок 6 - Установка ES-4030 микроконтактной сварки расщепленнымэлектродом ЭК2

31.

Рисунок 7 - Аппарат УМС-3К для микроконтактной терморезистивнойточечной сварки

Компания

«Эко-Тех

Микроэлектроника»

производит

аппараты

микроконтактной терморезистивной сварки. Установка точечной сварки

УМС-3К предназначена для проволочного и ленточного монтажа

микросборок и СВЧ приборов методом микроконтактной микросварки.

Установка позволяет разваривать золотую, медную, платиновую, серебряную

проволоку и фольгу, а также для pin-диодов расщепленным электродом типа

ЭК1 на золоченую подложку и на облуженную поверхность.

32.

Рисунок 8 - Образцы собранных изделий полученныхтерморезистивной микроконтактной сваркой

33.

Технологические возможности оборудованияПеремещение сварочной головки аппарата по координате Z

может осуществляться при помощи ручки с механическим

приводом, оснащенной кнопкой для запуска сварки.

Встроенная измерительная система в блок ИТСП-2П

обеспечивает измерение импеданса выходной цепи

сварочного

тракта

и

сварочного

тока.

На

жидкокристаллическом

экране

прибора

после

прохождения

сварочного

импульса

высвечивается

импеданс выходного сварочного тракта в млОм или

значение сварочного тока.

Наличие у аппарата микросварки звукового сигнала при

нажатии на клавиатуру и звуковое сопровождение при

выдаче импульса сварки.

34.

Возможность программирования и хранения в памяти до40 различных сварочных режимов, включающих в себя:

напряжение и время основного импульса, напряжение и

время подогревающей ступени, время нарастания и время

спада импульса.

Наличие специального режима «сварки-пайки» при

монтаже золотой проволоки в облуженную поверхность:

при этом исключается «закипание» припоя (в том числе и

легкоплавких припоев) и растворения проволоки в припое.

При монтаже проволочной перемычки на различные

покрытия контактных площадок прибора введен режим

автоматического переключения «первой-второй» сварки,

при этом возможно программировать до шести

комбинаций

режимов

сварки

с

автоматическим

переключением.

35.

Технические характеристикиСварочный импульс

постоянного тока, модулированный по

амплитуде

Проволока, Au, Cu, Pt, мкм

20 – 50

Фольга Au, Cu, мкм

10 – 40

Усилие сжатия соединяемых

элементов, Н

0,5 – 7,0

Время сварки (два диапазона),

мс

(0,08 – 2); (2 – 1000)

Выходной максимальный ток, А

400

Выходное максимальное

напряжение, В

6

36.

Ультразвуковаямикросварка.

Ультразвуковая

микросварка проводится при комнатной температуре с

применением усилия сжатия и ультразвуковых колебаний

(рисунок 9). Это воздействие приводит к разрушению

оксидных пленок и сглаживанию неровностей с созданием

чистых поверхностей, что интенсифицирует процесс

образования активных центров и приводит к образованию

неразъемного соединение металлов.

1 – плата; 2 – капилляр; 3 – проволока; 4 – ультразвуковая головка;

5 – контактная площадка

Рисунок 9 - Ультразвуковая сварка

37.

Длявыполнения

монтажных

соединений

в

микросхемах используют ультразвуковые генераторы

мощностью около 100 Вт с частотой колебаний 20...60 кГц и

при амплитуде колебании инструмента 0,5...10 мкм.

Преимуществами ультразвуковой сварки являются

отсутствие нагрева, что позволяет соединять химически

активные металлы; возможность соединения тонких

деталей; небольшие усилия. Время, затрачиваемое на

сварку, вдвое меньше, чем при термокомпрессии, а

надежность в 3 раза выше. Недостатки ультразвуковой

сварки заключаются в сложности поддержания режима в

зоне контакта и в более высоких требованиях,

предъявляемых к поверхности соединяемых деталей.

38.

Прочность сварного соединенияв

основном

определяется амплитудой колебаний на рабочем торце

инструмента и давлением, приложенным к соединяемым

деталям. При малой амплитуде в плоскости контакта

происходит замедленное образование активных центров

соединения.

Чрезмерное

увеличение

амплитуды

увеличивает

напряжение

среза,

приводящие

к

разрушению части узлов схватывания.

Экстремальный характер имеет зависимость прочности

сварного соединения от давления: его занижение

замедляет пластическую деформацию в контактной зоне

соединения

и

снижает

плотность

дислокации,

необходимых для активирования поверхности. Завышение

давления увеличивает трение и снижает амплитуду

колебаний рабочего торца инструмента. Оптимальное

значение давления колеблется от 0,5 до 20 Н/мм2. Время

сварки подбирается экспериментально с целью получения

максимальной прочности соединения.

39.

Материал инструмента для УЗ-микросварки долженобладать

высокой

износостойкостью,

иметь

незначительные акустические потери, малую склонность к

адгезии с привариваемым материалом, высокую

прочность, хорошую обрабатываемость. Наиболее полно

этим требованиям удовлетворяют твердые сплавы на

основе карбида вольфрама. Инструмент из этого сплава

выдерживает до 50000 сварок. Значительное повышение

стойкости достигается химико-термической обработкой

инструмента. Насыщение рабочей поверхности марганцем

увеличивает стойкость инструмента в 2 раза, а нанесение

покрытия из титана - в 3 - 4 раза.

40.

В основном ультразвуковая микросварка используетсядля разварки алюминиевой проволоки к алюминиевым

или золотым площадкам, хотя этим способом сварки в

некоторых случаях можно приварить и золотую проволоку

к золотым площадкам. Эта технология доминирует для

сварки толстой алюминиевой проволоки (более 100 мкм)

в силовой электронике.

Рисунок 10 - Установка ES-4029т ультразвуковой

микросварки толстой проволокой

41.

Термозвуковая микросварка. Для термозвуковоймикросварки

применяются

нагрев,

усилие

сжатия и ультразвуковые колебания. Термозвуковую

микросварку используют для сварки золотых проводников

к золотым или алюминиевым покрытиям на подложках.

Нагрев осуществляется за счёт размещения свариваемого

образца на нагревательном столике (так называемый

«нижний подогрев». Дополнительно к нижнему подогреву

применяют нагрев сварочного инструмента (капилляра) —

«верхний

подогрев»,

что

улучшает

параметры

микросварки. Усилие прикладывается к сварочному

инструменту вертикально вниз, прижимая проволоку к

свариваемой поверхности. Ультразвуковые колебания

передаются на микроинструмент (капилляр) во время его

контакта с проволокой. Термозвуковая микросварка

обычно используется для разварки золотой проволоки или

ленты.

42.

Рисунок 11 - Установка ES-4029 ультразвуковой и термозвуковоймикросварки

43.

Рисунок 12 - Аппарат УМС-1АК ультразвуковой и термозвуковоймикросварки

Компания «Эко-Тех Микроэлектроника» производит аппараты ультразвуковой

микросварки сварки.

Автоматическая установка УМС-1АК предназначена для автоматической и

полуавтоматической ультразвуковой и термозвуковой сварки золотой проволоки

методом «шарик-клин» и алюминиевой, золотой проволоки методом «клинклин».

44.

Управление автоматической установкой ультразвуковойсварки производится с помощью специализированной

системы управления на базе персонального компьютера,

позволяющая производить программирование до 100

технологических параметров: высота, длина, угол наклона

перемычки и т. д.

Установка УЗ-сварки УМС-1АК оснащена системой

машинного зрения для распознавания образов контактных

площадок полупроводниковых приборов.

Установка комплектуется ультразвуковым генератором с

возможностью автоматической подстройки резонансной

частоты в процессе сварочного импульса, при этом

используются ультразвуковые пьезокерамические

преобразователи с резонансной частотой 62 кГц; 108 кГц.

45.

Технические характеристикиМощность ультразвука

0 – 2 Вт

Диаметр золотой проволоки

17 – 50 мкм

Диаметр алюминиевой проволоки

17 – 50 мкм

Способ отделения проволоки после

последней сварки

Y стола или обрыв «губками»

Угол подачи проволоки или ленты

30°; 90°

Угол поворота предметного столика

360°

Рабочая область X-Y

100 х 100 мм

Подсветка

Регулируемая, LED

Регулятор температуры

до 250 ± 1 °С

Усилие сжатия соединяемых

элементов, грамм

20 – 300

46.

Анализсварных

соединений

показывает,

что

потенциально более подвержены усталости соединения,

выполненные термокомпрессионной сваркой и сваркой

сдвоенным электродом, чем соединения, выполненные с

помощью лучевых методов и УЗ-микросварки при

одинаковых условиях испытания.

На переходное сопротивление сварного соединения

оказывают наибольшее влияние особенности структуры и

напряженного состояния шва. С этой точки зрения наилучшие

результаты получены при УЗ-сварке, исключающей

образование хрупких интерметаллидов (интерметаллид –

химическое соединение двух и более металлов) с

пониженной электропроводностью. Перспективны также

лучевые методы, снижающие толщину интерметаллидов.

Микросварные соединения можно также получить при

помощи электронно-лучевой и лазерной сварок.

47.

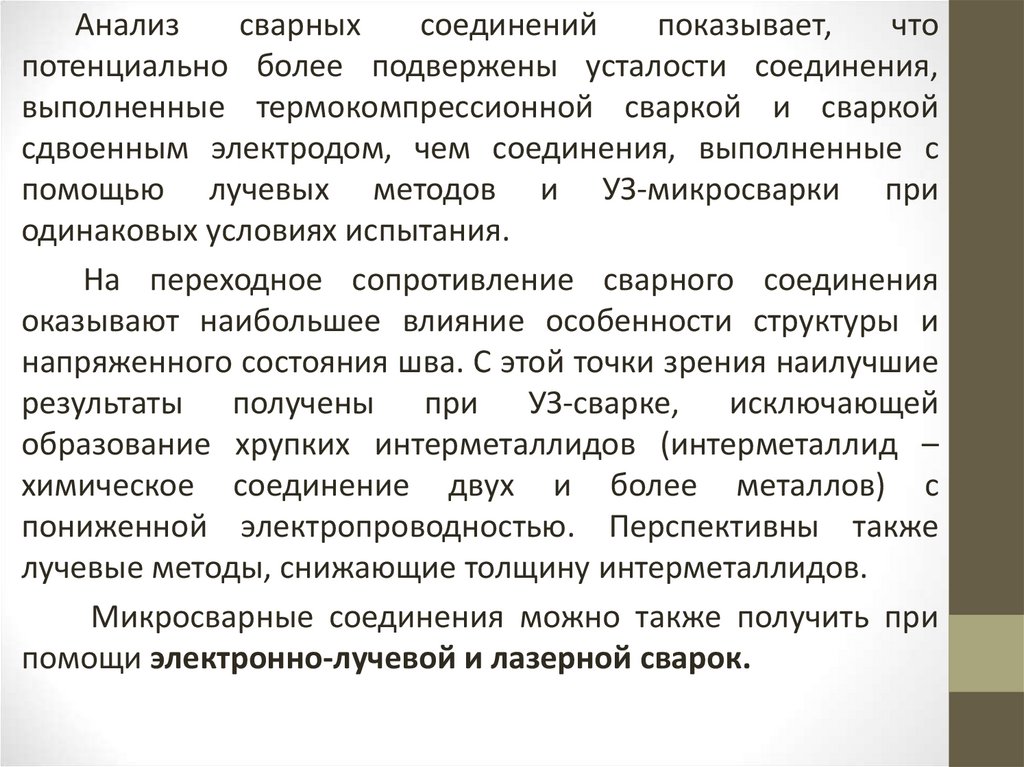

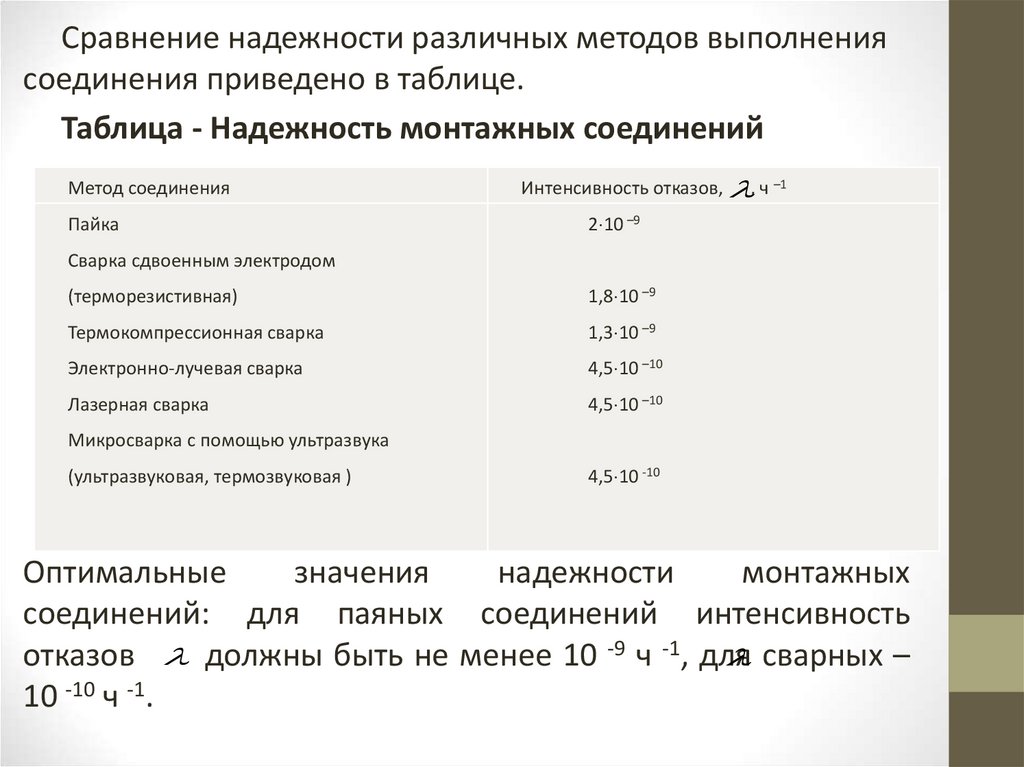

Сравнение надежности различных методов выполнениясоединения приведено в таблице.

Таблица - Надежность монтажных соединений

Метод соединения

Пайка

Интенсивность отказов, , ч –1

2 10 –9

Сварка сдвоенным электродом

(терморезистивная)

1,8 10 –9

Термокомпрессионная сварка

1,3 10 –9

Электронно-лучевая сварка

4,5 10 –10

Лазерная сварка

4,5 10 –10

Микросварка с помощью ультразвука

(ультразвуковая, термозвуковая )

4,5 10 -10

При планировании производства необходимо исходить

Оптимальные

значения

надежности

монтажных

соединений: для паяных соединений интенсивность

отказов должны быть не менее 10 -9 ч -1, для

сварных –

10 -10 ч -1.

48. Микроразварка и технология Chip-On-Board (COB)

Микроразварка и технологияChip-On-Board (COB)

49.

Рассмотрим разварку проволочных микровыводов (wirebonding) в применении к технологии монтажа кристаллов на

печатную плату (chip-on-board, COB).

Монтаж с использованием микропроволочных выводов

появился следом за первыми интегральными схемами и

успешно используется до сих пор. Перевёрнутый монтаж – это

современная технология, возникшая в ответ на требования

повышения количества выводов, увеличения быстродействия

и снижения габаритов. Однако она является технологически

более сложной.

Разварка обеспечивает электрическое соединение

кристалла с выводами корпуса (при корпусировании

микросхемы), либо напрямую с проводниками печатной

платы

(технология

COB).

Альтернативный

способ

электрического соединения – это перевёрнутый монтаж

кристалла (англ. flip-chip), как в конструкции самого корпуса,

так и непосредственно на печатную плату (рис. 1).

50.

Рис. 1. Типы электрического соединения КП кристаллов: А – проволочный монтаж вкорпусе, Б – проволочный монтаж на печатную плату, В – перевёрнутый монтаж в

корпусе, Г – перевёрнутый монтаж на печатную плату

51.

Технологияприсоединения

микропроволочных

выводов развивалась в направлениях повышения

стабильности, надёжности, скорости процесса сборки,

расширения возможностей оборудования по созданию

сварочных петель сложной формы и высокой плотности

монтажа (рис. 2).

Рис. 2. Примеры сварочных петель сложной формы и высокой плотности

монтажа

52.

Разнообразие задач и отсутствие универсальнойтехнологии привело в процессе поиска к разработке

различных методов разварки. Несмотря на разнообразие

методов, общим для всех принципом является то, что сварное

соединение образуется в результате давления и нагрева

контактирующих поверхностей до высокой температуры до

образования межатомных соединений (чаще всего это

интерметаллиды).

В зависимости от метода нагрева разварка делится на

следующие основные типы:

• термокомпрессионная (внешний нагрев);

• ульразвуковая (трение при ультразвуковом импульсе);

• термозвуковая (сочетание внешнего нагрева и

ультразвукового импульса);

• контактная (импульсный нагрев при протекании

электрического тока) сварки.

53.

Основные материалы микропроволочных выводов –алюминий, золото, медь. Медь используют вместо золота

для снижения стоимости, но она более жёсткая, а также

быстро окисляется на воздухе, что осложняет процесс

сварки, и требует более сложного оборудования,

создающего в зоне разварки инертную среду (азот или

формовочный газ). Высокая же проводимость меди

является драйвером для замены алюминия в разварке

силовых приборов, несмотря на более сложный

техпроцесс.

54.

Ось проволоки при разварке может быть ориентированапараллельно – это разварка типа «клин» (англ. wedge bond),

или перпендикулярно – это разварка типа «шарик» (англ. ball

bond) (рис. 3). У петли чаще всего две точки контакта,

поэтому по типу сварочных точек методы разварки делятся

на «шарик-клин» и «клин-клин».

Рис. 3. Микрофотография точек сварки: А – тип «шарик», Б и В – тип «клин»

55.

Наиболее распространены ультразвуковая сваркаалюминиевой

проволокой

типа

«клин-клин»

и

термозвуковая сварка золотой/медной проволокой типа

«шарик-клин».

Параметрами

при

ультразвуковой/термозвуковой

разварке являются усилие сварки, мощность и

продолжительность

ультразвукового

импульса.

Их

сочетание для заданной установки разварки, конкретной

проволоки (диаметр, жесткость), конкретного разварочного

инструмента, конкретных параметрах контактной площадки

(размер, материал) должно обеспечивать повторяемость

процесса разварки с гарантируемыми параметрами

надёжности соединения.

56.

Напрямую контролируемыми параметрами являютсявнешний вид, усилие на отрыв (англ. pull test) и усилие на

сдвиг (англ. shear test) (рис. 4).

Рис. 4. Контроль усилия на отрыв (А) и микрофотография сварки после теста

на сдвиг (Б)

Далее выполняются тестовые разварки для каждого

набора параметров с последующим контролем внешнего

вида и усилий на отрыв/сдвиг. Для контроля внешнего вида

вполне достаточно увеличения x100 с возможностью

измерения линейных размеров, для измерения усилий на

отрыв/сдвиг

применяются

специализированное

оборудование.

57.

Теперь вернёмся к печатным платам и некоторымособенностям их проектирования по технологии COB.

Технология применяется для снижения стоимости или при

микроминиаютиризации, создании многокристальных

модулей и сборок (в частности, светодиодных). На рис. 6

приведено изображение из одной из презентаций фирмы

Wurth Electronics с рекомендациями по проектированию.

Представленные ограничения на размеры могут служить в

качестве ориентира, дополнительно рекомендуется

использовать 3D-модель разварочного инструмента для

проверки доступности всех КП во избежание проблем уже

по факту.

58.

Рис. 5. Рекомендации фирмы Wurth Electronics по проектированию СОВВажно обратить внимание, что в зоне разварки на печатной

плате снята маска, чтобы не создавать помех рабочей

плоскости разварочного инструмента. Зону под кристаллом

лучше не использовать под трассировку, а разместить там

монтажную площадку (как на рисунке), особенно если

основание кристалла имеет потенциал или требуется монтаж

на проводящий клей для повышения теплоотвода.

59.

Монтаж кристалла на маску возможен, особенно вслучае дальнейшего компаундирования кристалла. Монтаж

кристалла может также осуществляться в вырез в печатной

плате (англ. pcb cavity) с расположением КП в том же

топологическом слое или уровнем выше.

Следующий

нюанс,

касающийся

трассировки,

заключается в рекомендации ориентировать КП на

печатной плате по направлению разварочных петель для

золотой проволоки.

60.

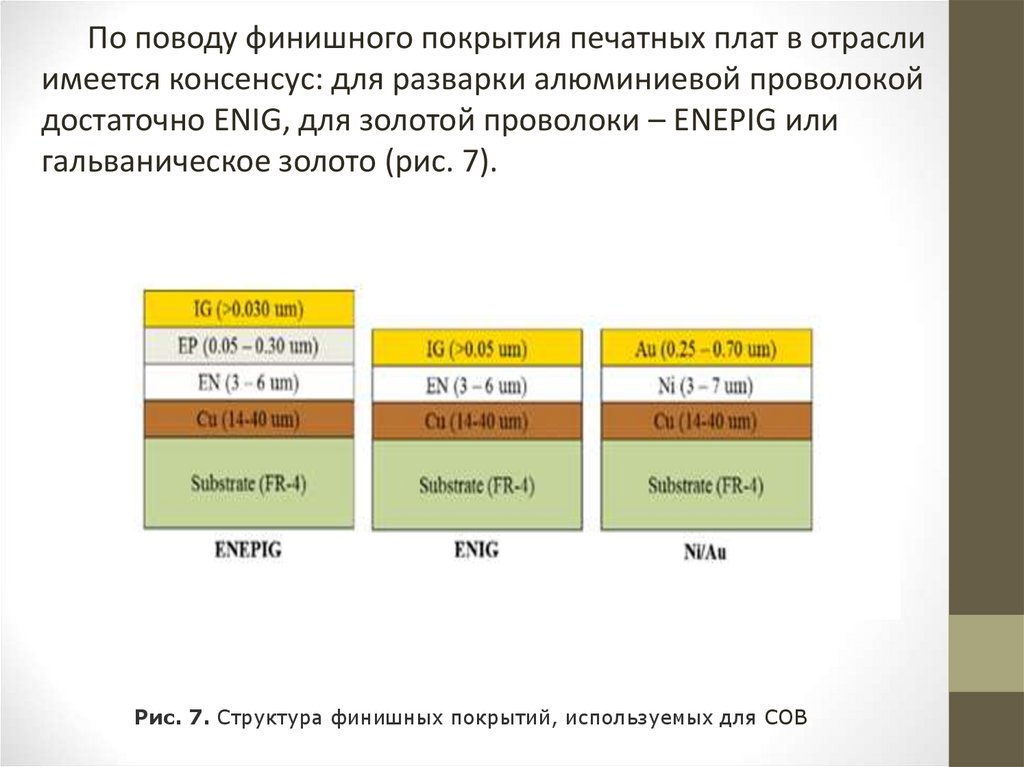

По поводу финишного покрытия печатных плат в отраслиимеется консенсус: для разварки алюминиевой проволокой

достаточно ENIG, для золотой проволоки – ENEPIG или

гальваническое золото (рис. 7).

Рис. 7. Структура финишных покрытий, используемых для СОВ

61.

Почему нельзя использовать более дешёвый идоступный ENIG для разварки золотой проволокой? Ответ,

который удавалось найти, заключается в том, что дрейф

никеля приводит к деградации сварного соединения со

значительным снижением его надёжности. А в ENEPIG

палладий служит барьерным слоем, который препятствует

этому дрейфу. Для отладочных образцов использовать ENIG

вполне допустимо, тем более что параметры разварки при

прочих равных для этих покрытий близки. ENEPIG же прямо

указывается как рекомендуемое покрытие во многих

источниках, по нему приводятся данные по испытаниям на

надёжность.

Промышленность

Промышленность