Похожие презентации:

Определение параметров трубопроводной системы. Расчёт и выбор трубопроводной арматуры и источника напора. Расчётное задание №1

1. РАСЧЁТНОЕ ЗАДАНИЕ №1 контрольной работы

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВТРУБОПРОВОДНОЙ СИСТЕМЫ.

РАСЧЁТ И ВЫБОР

ТРУБОПРОВОДНОЙ АРМАТУРЫ

И

ИСТОЧНИКА НАПОРА.

2.

ИСХОДНЫЕ ДАННЫЕ РАСЧЁТА1. ТЕХНОЛОГИЧЕСКАЯ СРЕДА – ВОДА ТЕХНИЧЕСКАЯ

2. ТЕМПЕРАТУРА ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ t0C (значения в таблицах)

3. ОБЪЁМНЫЙ РАСХОД СРЕДЫ Q – дата (день) рождения 6 – м3/ч

!!! Выбор варианта задания определяется порядковым номером ФИО студента в

списке группы во время проведения установочной сессии.

ГРУППА БАТ/БАТЗ/БАТЗУ -

№ ВАРИАНТА

1

2

3

4

5

6

7

8

9

10

ТЕМПЕРАТУРА

30

32

35

38

40

43

45

48

50

52

№ ВАРИАНТА

11

12

13

14

15

16

17

18

19

20

ТЕМПЕРАТУРА

55

60

65

70

75

80

85

90

95

98

ДЛИНА ПРЯМЫХ УЧАСТКОВ ТЕХНОЛОГИЧЕСКОГО ТРУБОПРОВОДА, м

№

ВАРИАНТА

1-2

3-4

5-6

7-8

9-10

11-12

13-14

15-16

17-18

19-20

L1

7

8

8

9

6

7

8

9

5

7

L2

3

4

3

4

4

4

3

3

4

4

L3

5

5

5

5

5

6

6

6

6

6

L4

4

4

5

5

5

4

4

4

5

5

3.

КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКАЯ СХЕМА ЦЕХОВОГО ТРУБОПРОВОДА(вертикальная проекция)

Вариант

конфигурации

трубопровода

для чётных

вариантов

Н-1

М1

b

а

ОК

pАПП

L3

L2

ЗК

L4

ИУ

L1

Вариант

конфигурации

трубопровода

для нечётных

вариантов

Теплообменник

pДОП

После

насоса,

перед

участком L1, должны быть

установлены:

обратный

клапан (ОК) и запорный

клапан (ЗК) (слайд № 32).

Соединение напорного патрубка насоса Н-1 с

трубопроводной системой осуществляется (как

правило) при помощи:

- диффузора

или

- внезапного расширения

Примеры исполнения данного монтажного

узла приведены на слайдах 31 – 34.

После учаcтка L4 трубопровода

должен быть расположен байпасный

узел ИУ (состав и пример монтажного

исполнения байпасного узла показан

на слайдах № 27 - 30.

4.

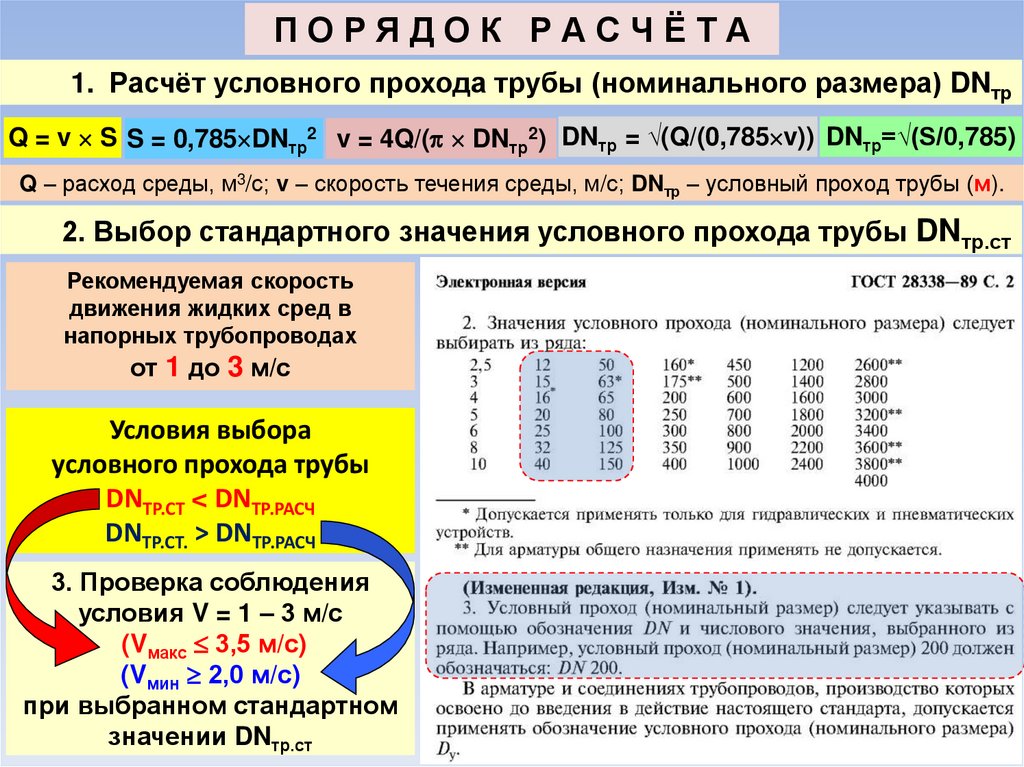

ПОРЯДОК РАСЧЁТА1. Расчёт условного прохода трубы (номинального размера) DNтр

Q = v S S = 0,785 DNтр2 v = 4Q/( DNтр2) DNтр = √(Q/(0,785 v)) DNтр=√(S/0,785)

Q – расход среды, м3/с; v – скорость течения среды, м/с; DNтр – условный проход трубы (м).

2. Выбор стандартного значения условного прохода трубы DNтр.ст

Рекомендуемая скорость

движения жидких сред в

напорных трубопроводах

от 1 до 3 м/с

Условия выбора

условного прохода трубы

DNТР.СТ < DNТР.РАСЧ

DNТР.СТ. > DNТР.РАСЧ

3. Проверка соблюдения

условия V = 1 – 3 м/с

(Vмакс 3,5 м/с)

(Vмин 2,0 м/с)

при выбранном стандартном

значении DNтр.ст

5.

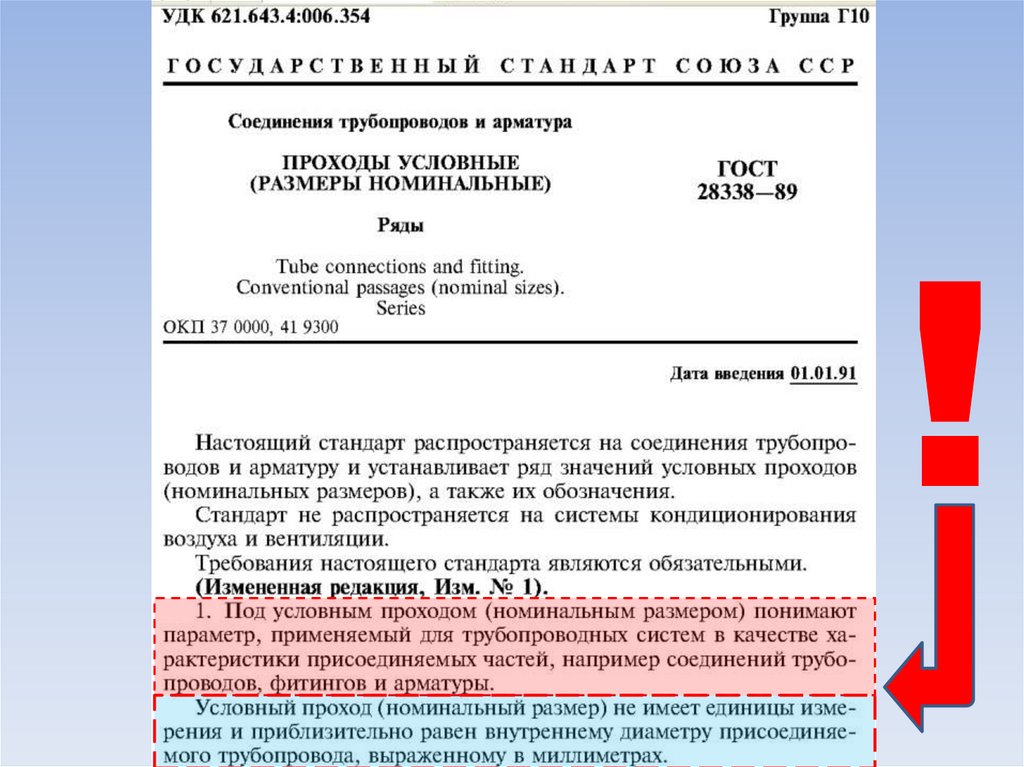

!6.

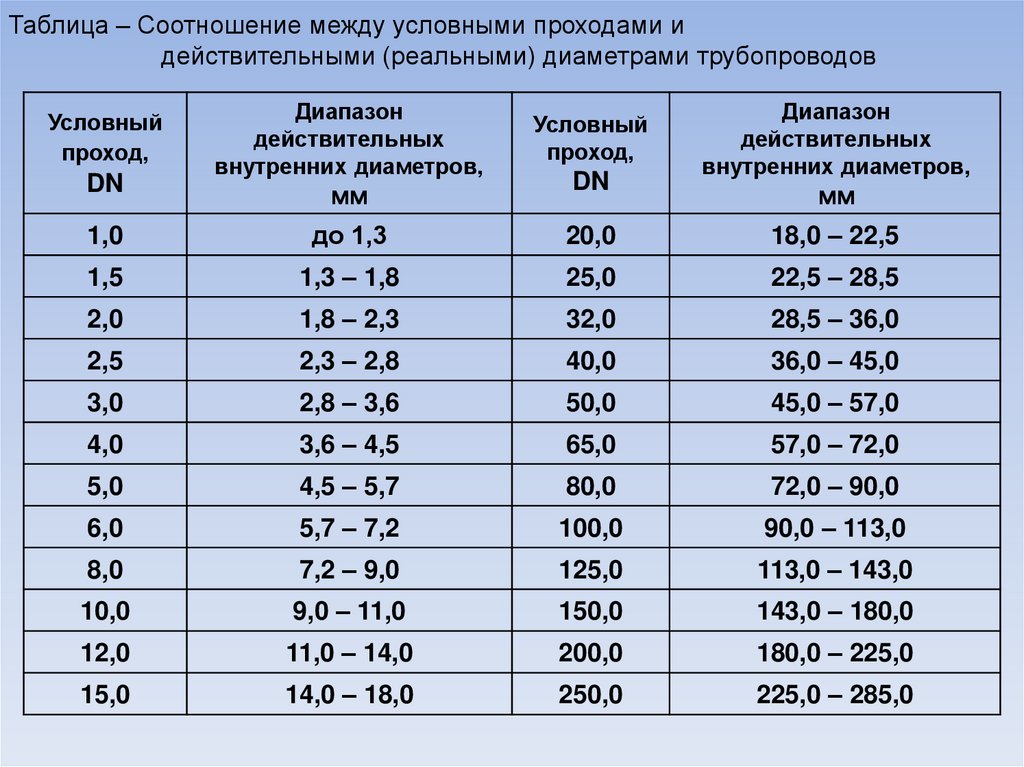

Таблица – Соотношение между условными проходами идействительными (реальными) диаметрами трубопроводов

Условный

проход,

Диапазон

действительных

внутренних диаметров,

Условный

проход,

Диапазон

действительных

внутренних диаметров,

мм

DN

1,0

до 1,3

20,0

18,0 – 22,5

1,5

1,3 – 1,8

25,0

22,5 – 28,5

2,0

1,8 – 2,3

32,0

28,5 – 36,0

2,5

2,3 – 2,8

40,0

36,0 – 45,0

3,0

2,8 – 3,6

50,0

45,0 – 57,0

4,0

3,6 – 4,5

65,0

57,0 – 72,0

5,0

4,5 – 5,7

80,0

72,0 – 90,0

6,0

5,7 – 7,2

100,0

90,0 – 113,0

8,0

7,2 – 9,0

125,0

113,0 – 143,0

10,0

9,0 – 11,0

150,0

143,0 – 180,0

12,0

11,0 – 14,0

200,0

180,0 – 225,0

15,0

14,0 – 18,0

250,0

225,0 – 285,0

DN

мм

7.

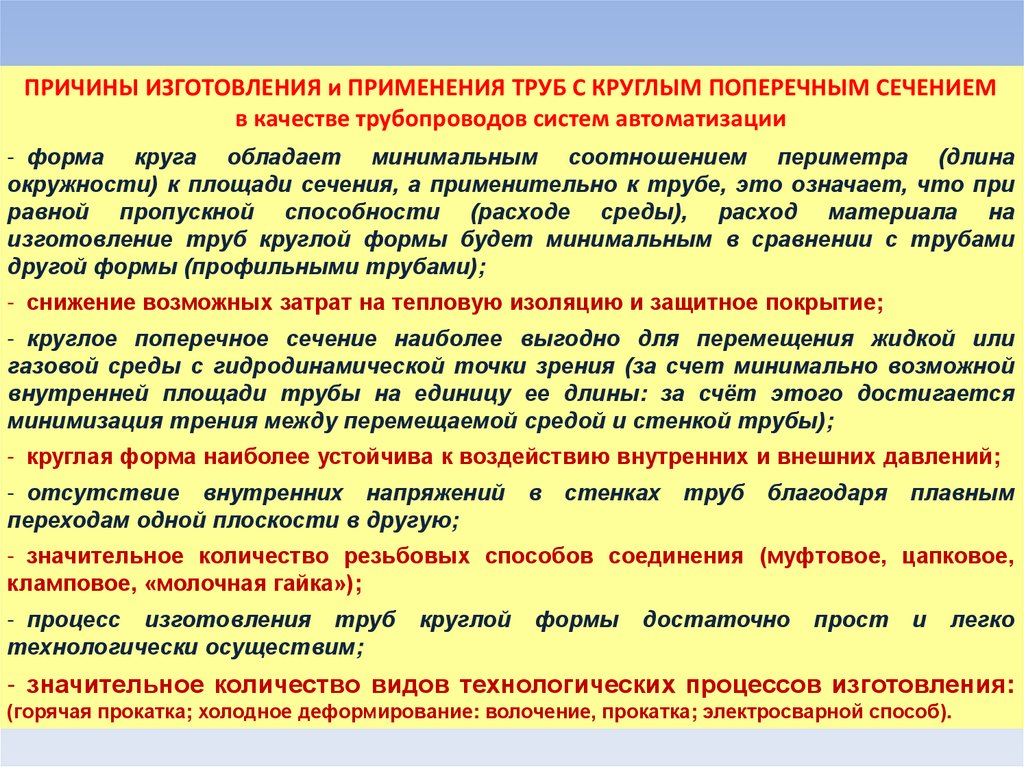

ПРИЧИНЫ ИЗГОТОВЛЕНИЯ и ПРИМЕНЕНИЯ ТРУБ С КРУГЛЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМв качестве трубопроводов систем автоматизации

- форма круга обладает минимальным соотношением периметра (длина

окружности) к площади сечения, а применительно к трубе, это означает, что при

равной пропускной способности (расходе среды), расход материала на

изготовление труб круглой формы будет минимальным в сравнении с трубами

другой формы (профильными трубами);

- снижение возможных затрат на тепловую изоляцию и защитное покрытие;

- круглое поперечное сечение наиболее выгодно для перемещения жидкой или

газовой среды с гидродинамической точки зрения (за счет минимально возможной

внутренней площади трубы на единицу ее длины: за счёт этого достигается

минимизация трения между перемещаемой средой и стенкой трубы);

- круглая форма наиболее устойчива к воздействию внутренних и внешних давлений;

- отсутствие внутренних напряжений

переходам одной плоскости в другую;

в

стенках

труб

благодаря плавным

- значительное количество резьбовых способов соединения (муфтовое, цапковое,

кламповое, «молочная гайка»);

- процесс изготовления труб

технологически осуществим;

круглой

формы

достаточно

прост

и

легко

- значительное количество видов технологических процессов изготовления:

(горячая прокатка; холодное деформирование: волочение, прокатка; электросварной способ).

8.

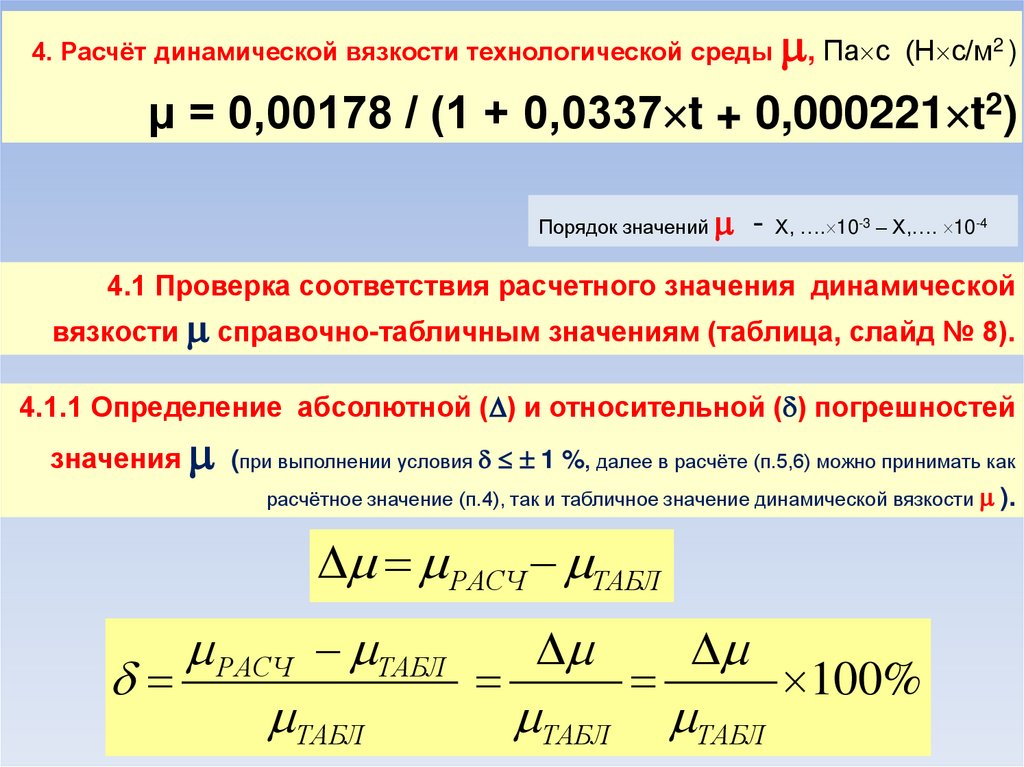

, Па с (Н с/м2 )μ = 0,00178 / (1 + 0,0337 t + 0,000221 t2)

4. Расчёт динамической вязкости технологической среды

Порядок значений

- Х, …. 10 – Х,…. 10

-3

-4

4.1 Проверка соответствия расчетного значения динамической

вязкости справочно-табличным значениям (таблица, слайд № 8).

4.1.1 Определение абсолютной ( ) и относительной ( ) погрешностей

значения (при выполнении условия 1 %, далее в расчёте (п.5,6) можно принимать как

расчётное значение (п.4), так и табличное значение динамической вязкости ).

РАСЧ ТАБЛ

РАСЧ ТАБЛ

100%

ТАБЛ

ТАБЛ ТАБЛ

9.

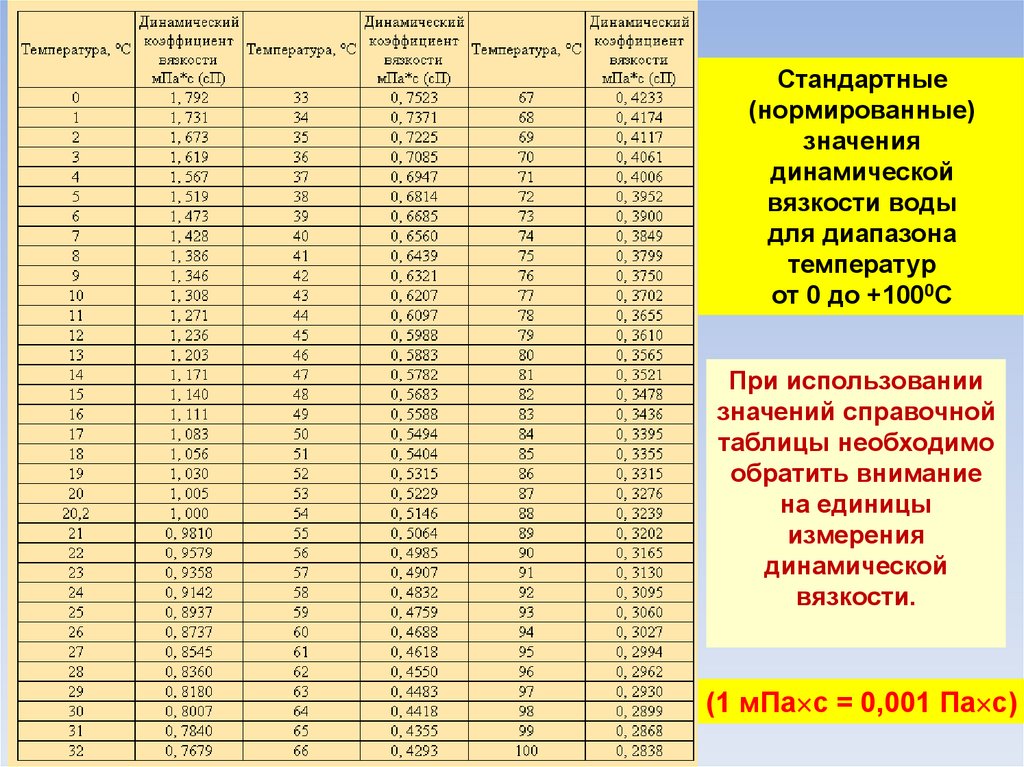

Стандартные(нормированные)

значения

динамической

вязкости воды

для диапазона

температур

от 0 до +1000С

При использовании

значений справочной

таблицы необходимо

обратить внимание

на единицы

измерения

динамической

вязкости.

(1 мПа с = 0,001 Па с)

10.

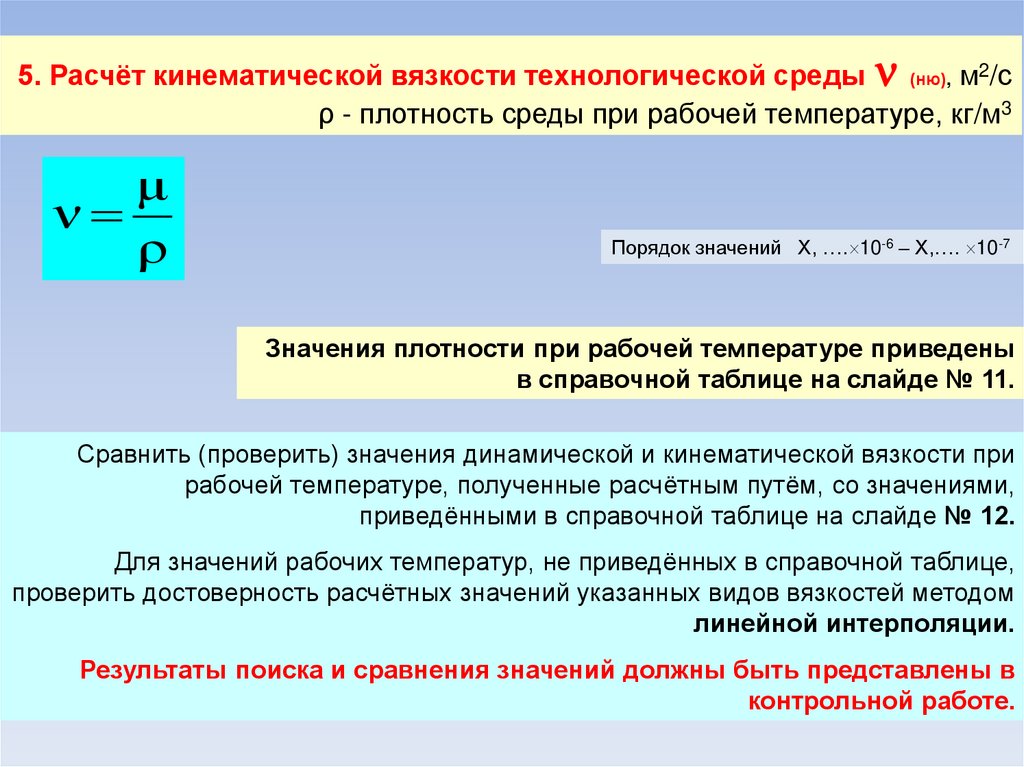

5. Расчёт кинематической вязкости технологической среды (ню), м2/сρ - плотность среды при рабочей температуре, кг/м3

μ

ν

ρ

Порядок значений Х, …. 10-6 – Х,…. 10-7

Значения плотности при рабочей температуре приведены

в справочной таблице на слайде № 11.

Сравнить (проверить) значения динамической и кинематической вязкости при

рабочей температуре, полученные расчётным путём, со значениями,

приведёнными в справочной таблице на слайде № 12.

Для значений рабочих температур, не приведённых в справочной таблице,

проверить достоверность расчётных значений указанных видов вязкостей методом

линейной интерполяции.

Результаты поиска и сравнения значений должны быть представлены в

контрольной работе.

11.

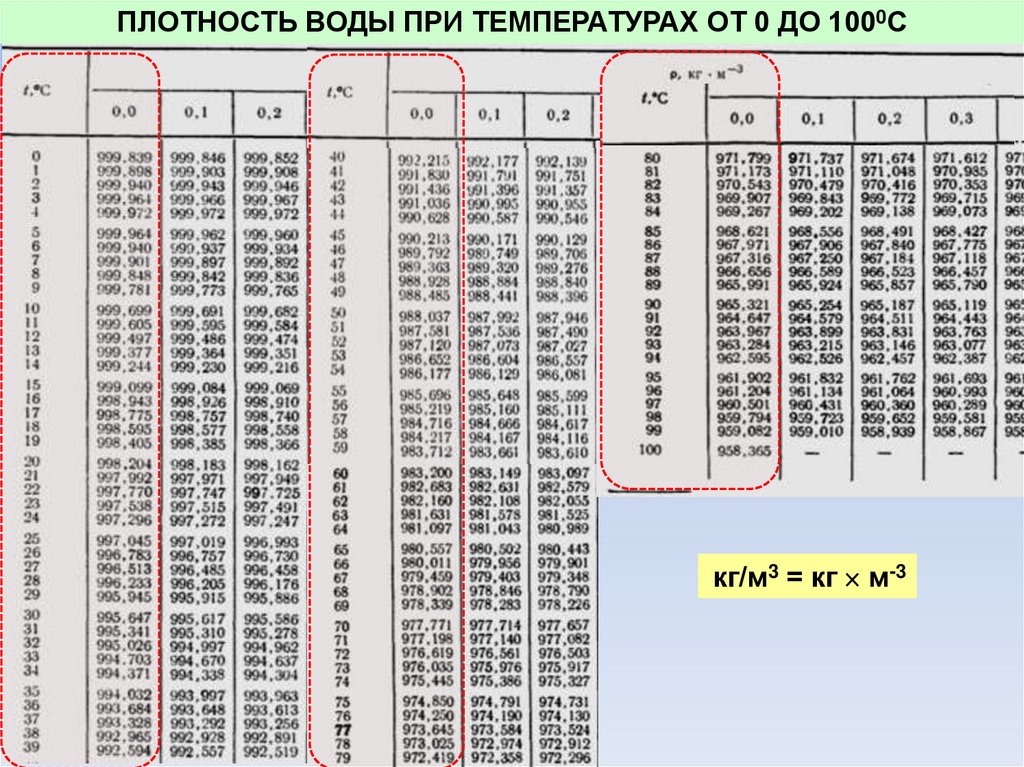

ПЛОТНОСТЬ ВОДЫ ПРИ ТЕМПЕРАТУРАХ ОТ 0 ДО 1000Скг/м3 = кг м-3

12.

Значения динамической (μ) и кинематической (ν) вязкости водыв зависимости от температуры

Температура

Динамическая вязкость

Кинематическая вязкость

0С

(Н c/м2)x10-3

(м2/с)x10-6

см2/с

0

1,787

1,782

0,01787

5

1,519

1,519

0,01519

10

1,308

1,308

0,01308

20

1,005

1,007

0,01007

30

0,8007

0,8042

0,008042

40

0,6560

0,6612

0,006612

50

0,5484

0,5550

0,005550

60

0,4688

0,4768

0,004768

70

0,4061

0,4153

0,004153

80

0,3565

0,3669

0,003669

90

0,3165

0,3279

0,003279

100

0,2838

0,2961

0,002961

13.

6. Расчёт значения коэффициента (числа) Рейнольдса при течениисреды в трубе выбранного стандартного условного прохода DN

v DN ρ v DN

Re

μ

ν

где

v – скорость потока среды в выбранной трубе стандартного условного

прохода, м/с;

DN – условный проход трубопровода, (условно в метрах);

ρ - плотность среды, кг/м3;

μ – динамический коэффициент вязкости среды при рабочей температуре, Н с/м2

(Па с) п.4 расчёта;

– кинематический коэффициент вязкости среды при рабочей температуре среды,

м2/с.

14.

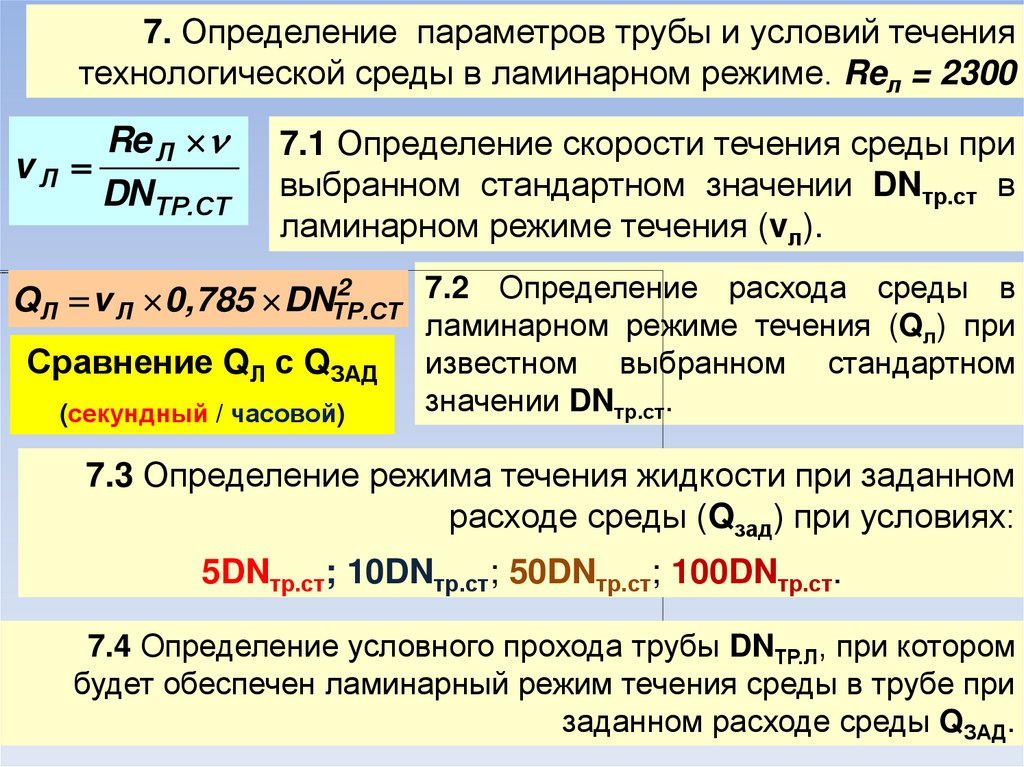

7. Определение параметров трубы и условий течениятехнологической среды в ламинарном режиме. Reл = 2300

Re Л

vЛ

DN ТР.СТ

7.1 Определение скорости течения среды при

выбранном стандартном значении DNтр.ст в

ламинарном режиме течения (vл).

2

7.2 Определение расхода среды в

QЛ v Л 0,785 DNТР.СТ

Сравнение QЛ с QЗАД

(секундный / часовой)

ламинарном режиме течения (Qл) при

известном выбранном стандартном

значении DNтр.ст.

7.3 Определение режима течения жидкости при заданном

расходе среды (Qзад) при условиях:

5DNтр.ст; 10DNтр.ст; 50DNтр.ст; 100DNтр.ст.

7.4 Определение условного прохода трубы DNТР.Л, при котором

будет обеспечен ламинарный режим течения среды в трубе при

заданном расходе среды QЗАД.

15.

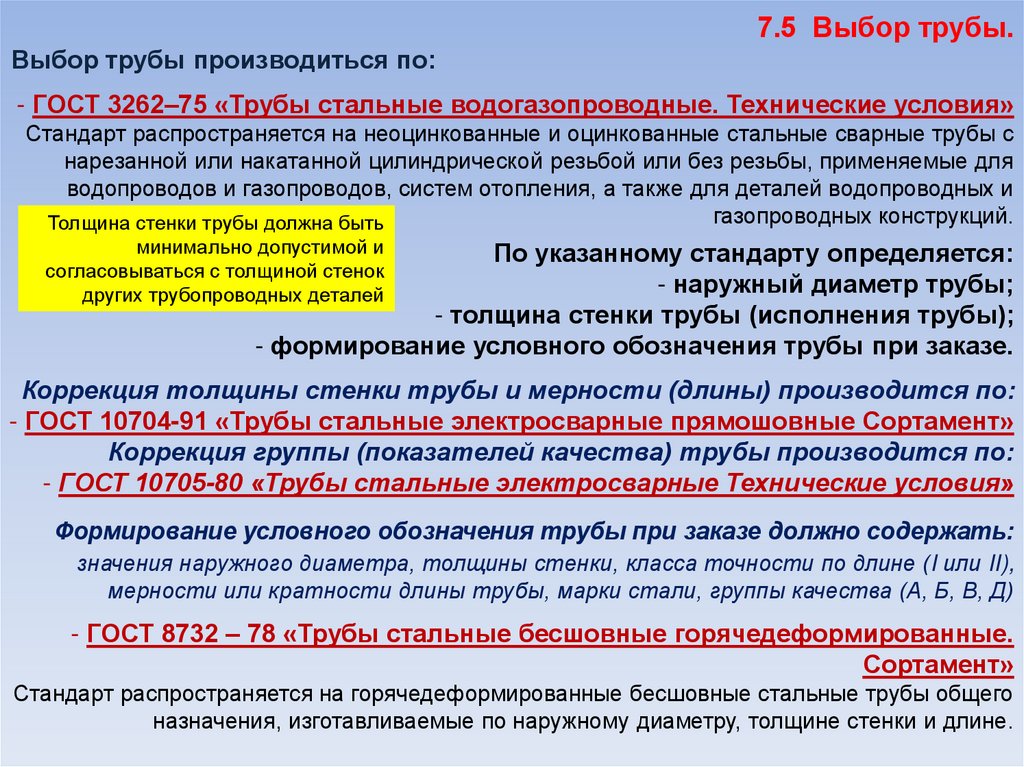

7.5 Выбор трубы.Выбор трубы производиться по:

- ГОСТ 3262–75 «Трубы стальные водогазопроводные. Технические условия»

Стандарт распространяется на неоцинкованные и оцинкованные стальные сварные трубы с

нарезанной или накатанной цилиндрической резьбой или без резьбы, применяемые для

водопроводов и газопроводов, систем отопления, а также для деталей водопроводных и

газопроводных конструкций.

Толщина стенки трубы должна быть

минимально допустимой и

согласовываться с толщиной стенок

других трубопроводных деталей

По указанному стандарту определяется:

- наружный диаметр трубы;

- толщина стенки трубы (исполнения трубы);

- формирование условного обозначения трубы при заказе.

Коррекция толщины стенки трубы и мерности (длины) производится по:

- ГОСТ 10704-91 «Трубы стальные электросварные прямошовные Сортамент»

Коррекция группы (показателей качества) трубы производится по:

- ГОСТ 10705-80 «Трубы стальные электросварные Технические условия»

Формирование условного обозначения трубы при заказе должно содержать:

значения наружного диаметра, толщины стенки, класса точности по длине (I или II),

мерности или кратности длины трубы, марки стали, группы качества (А, Б, В, Д)

- ГОСТ 8732 – 78 «Трубы стальные бесшовные горячедеформированные.

Сортамент»

Стандарт распространяется на горячедеформированные бесшовные стальные трубы общего

назначения, изготавливаемые по наружному диаметру, толщине стенки и длине.

16.

ГратТруба стальная

электросварная

прямошовная

Труба стальная

электросварная со

спиралевидным швом

Грат

Грат

При выборе толщины стенки трубы

(на

практике)

проводится

дополнительный расчёт прочности

стенки трубы с учётом факторов

влияния:

- марка стали (материала);

- рабочее давление среды в трубе;

- условия прокладки (укладки);

- срок эксплуатации;

- категории трубопровода (класса

степени

ответственности

трубопровода).

17.

Труба стальнаябесшовная

7.5.1 Определение категории трубопровода.

Категория трубопровода:

(таблица 5.1 ГОСТ 32569-2013)

по

классу

опасности

транспортируемого

вещества

(группа/подгруппа);

- от расчётных параметров среды (давление/температура)

(категория)

определяется по ГОСТ 32569 – 2013 «Трубопроводы технологические

стальные. Требования к устройству и эксплуатации на взрывопожароопасных и

химически опасных производствах».

Сформировать и дать обоснование обозначению трубопровода.

На практике определение толщины стенок труб производится на основании

двух раздельных расчетов:

- статического расчета на прочность, деформацию и устойчивость на

воздействие внешней нагрузки с учетом образования вакуума;

- расчета на внутреннее давление при отсутствии внешней нагрузки.

18.

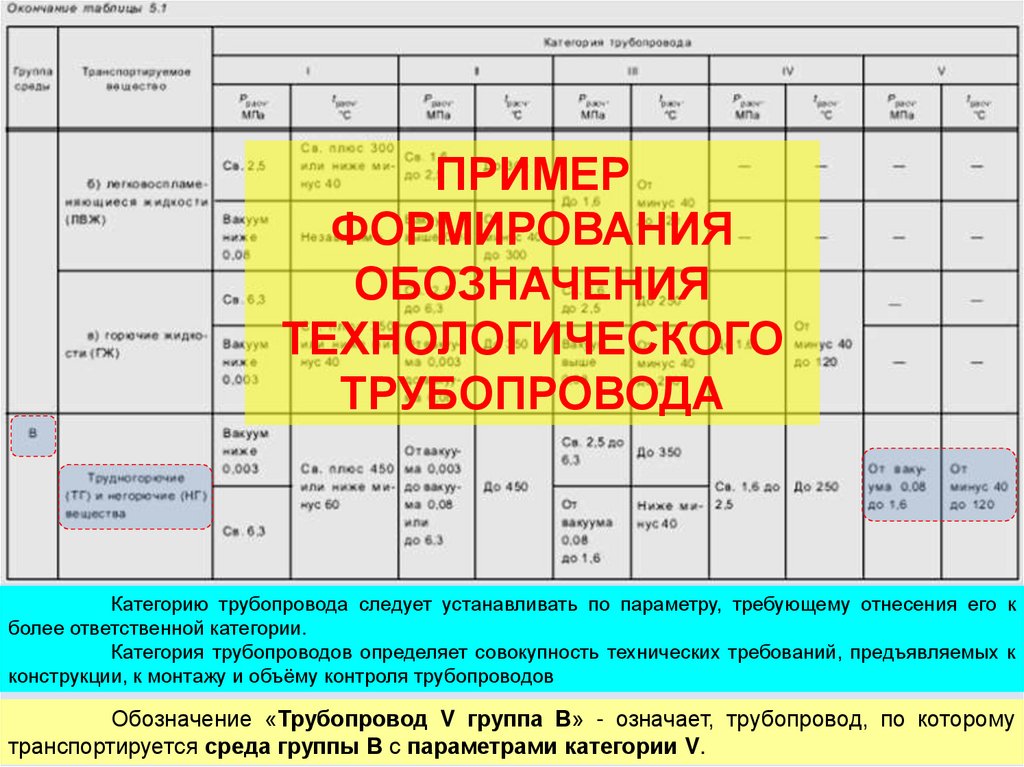

ПРИМЕРФОРМИРОВАНИЯ

ОБОЗНАЧЕНИЯ

ТЕХНОЛОГИЧЕСКОГО

ТРУБОПРОВОДА

Категорию трубопровода следует устанавливать по параметру, требующему отнесения его к

более ответственной категории.

Категория трубопроводов определяет совокупность технических требований, предъявляемых к

конструкции, к монтажу и объёму контроля трубопроводов

Обозначение «Трубопровод V группа В» - означает, трубопровод, по которому

транспортируется среда группы В с параметрами категории V.

19.

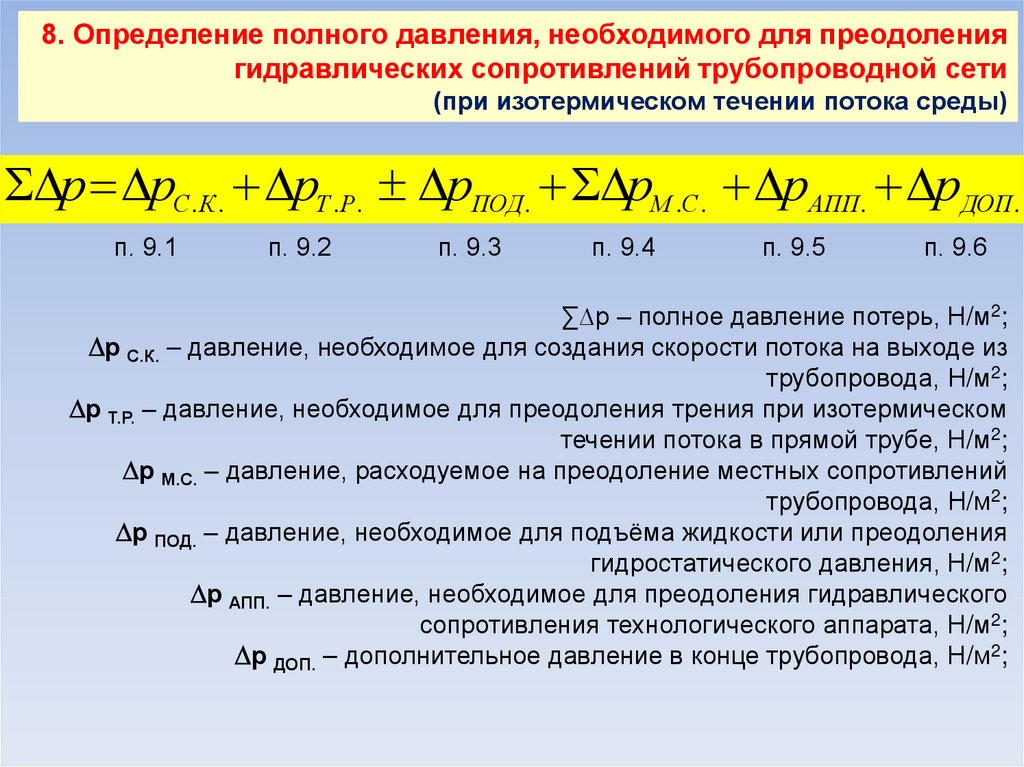

8. Определение полного давления, необходимого для преодолениягидравлических сопротивлений трубопроводной сети

(при изотермическом течении потока среды)

р рС .К . рТ .Р. рПОД. рМ .С. рАПП. р ДОП.

п. 9.1

п. 9.2

п. 9.3

п. 9.4

п. 9.5

п. 9.6

∑∆р – полное давление потерь, Н/м2;

р С.К. – давление, необходимое для создания скорости потока на выходе из

трубопровода, Н/м2;

р Т.Р. – давление, необходимое для преодоления трения при изотермическом

течении потока в прямой трубе, Н/м2;

р М.С. – давление, расходуемое на преодоление местных сопротивлений

трубопровода, Н/м2;

р ПОД. – давление, необходимое для подъёма жидкости или преодоления

гидростатического давления, Н/м2;

р АПП. – давление, необходимое для преодоления гидравлического

сопротивления технологического аппарата, Н/м2;

р ДОП. – дополнительное давление в конце трубопровода, Н/м2;

20.

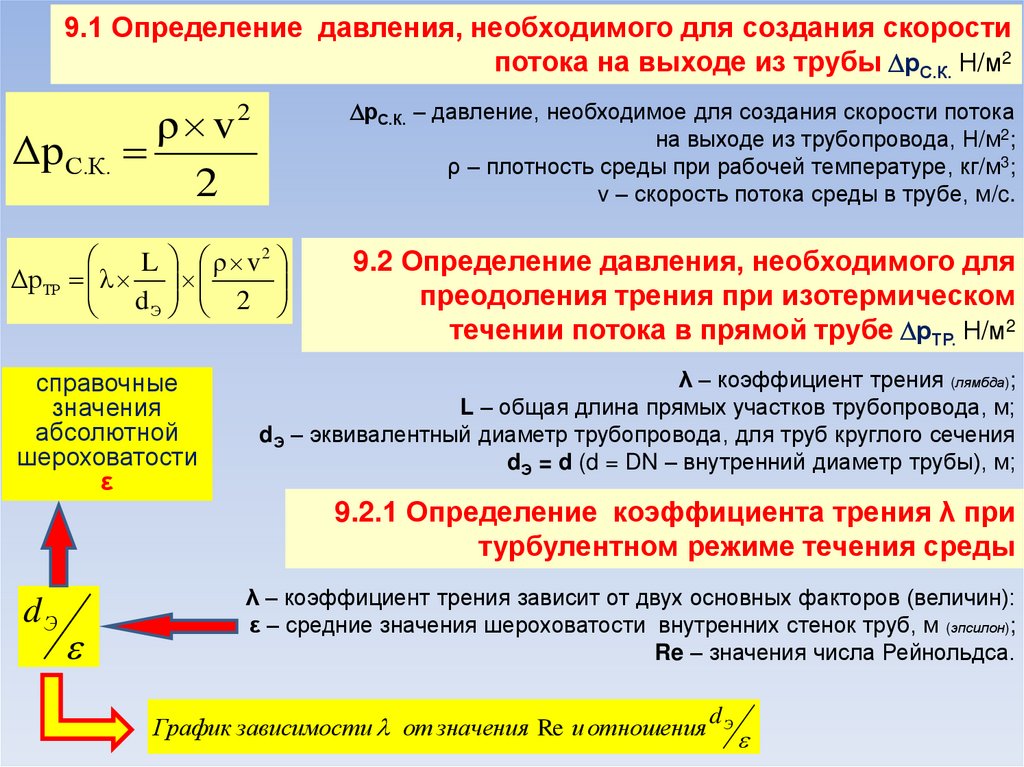

9.1 Определение давления, необходимого для создания скоростипотока на выходе из трубы рС.К. Н/м2

ρ v2

Δр С.К.

2

рС.К. – давление, необходимое для создания скорости потока

на выходе из трубопровода, Н/м2;

ρ – плотность среды при рабочей температуре, кг/м3;

v – скорость потока среды в трубе, м/c.

L ρ v2

Δр ТР λ

dЭ 2

9.2 Определение давления, необходимого для

преодоления трения при изотермическом

течении потока в прямой трубе рТР. Н/м2

справочные

значения

абсолютной

шероховатости

ε

λ – коэффициент трения (лямбда);

L – общая длина прямых участков трубопровода, м;

dЭ – эквивалентный диаметр трубопровода, для труб круглого сечения

dЭ = d (d = DN – внутренний диаметр трубы), м;

9.2.1 Определение коэффициента трения λ при

турбулентном режиме течения среды

dЭ

λ – коэффициент трения зависит от двух основных факторов (величин):

ε – средние значения шероховатости внутренних стенок труб, м (эпсилон);

Re – значения числа Рейнольдса.

d

График зависимости от значения Re и отношения Э

21.

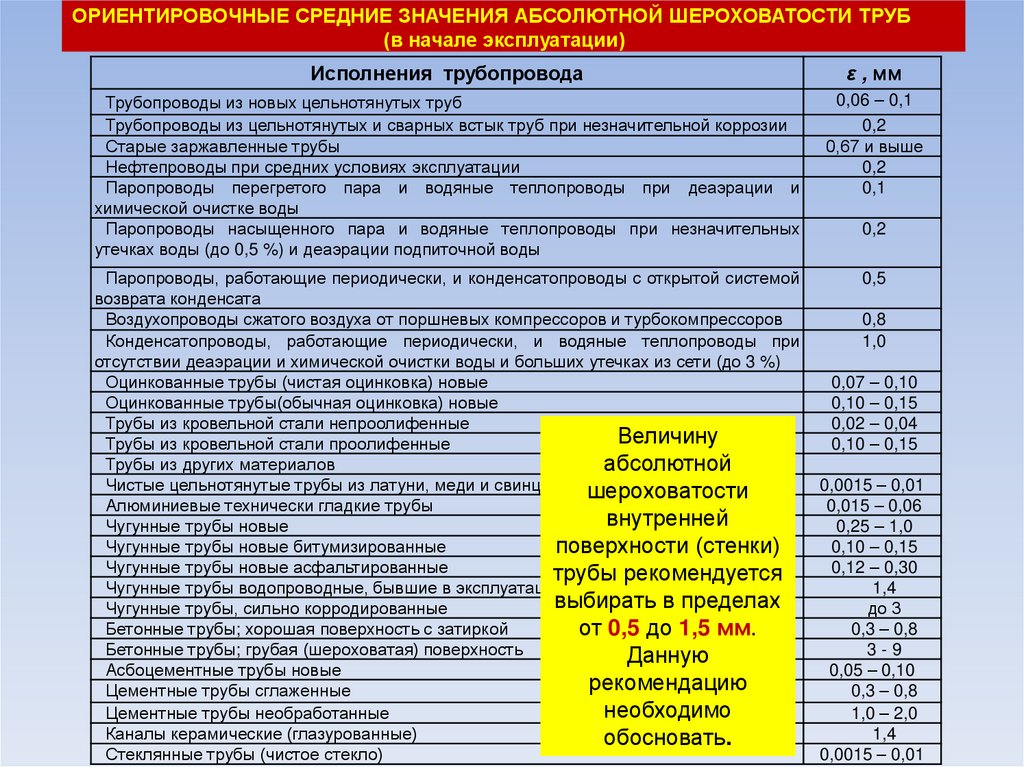

ОРИЕНТИРОВОЧНЫЕ СРЕДНИЕ ЗНАЧЕНИЯ АБСОЛЮТНОЙ ШЕРОХОВАТОСТИ ТРУБ(в начале эксплуатации)

Исполнения трубопровода

ε , мм

Трубопроводы из новых цельнотянутых труб

Трубопроводы из цельнотянутых и сварных встык труб при незначительной коррозии

Старые заржавленные трубы

Нефтепроводы при средних условиях эксплуатации

Паропроводы перегретого пара и водяные теплопроводы при деаэрации и

химической очистке воды

Паропроводы насыщенного пара и водяные теплопроводы при незначительных

утечках воды (до 0,5 %) и деаэрации подпиточной воды

0,06 – 0,1

0,2

0,67 и выше

0,2

0,1

Паропроводы, работающие периодически, и конденсатопроводы с открытой системой

возврата конденсата

Воздухопроводы сжатого воздуха от поршневых компрессоров и турбокомпрессоров

Конденсатопроводы, работающие периодически, и водяные теплопроводы при

отсутствии деаэрации и химической очистки воды и больших утечках из сети (до 3 %)

Оцинкованные трубы (чистая оцинковка) новые

Оцинкованные трубы(обычная оцинковка) новые

Трубы из кровельной стали непроолифенные

Величину

Трубы из кровельной стали проолифенные

Трубы из других материалов

абсолютной

Чистые цельнотянутые трубы из латуни, меди и свинца

шероховатости

Алюминиевые технически гладкие трубы

внутренней

Чугунные трубы новые

Чугунные трубы новые битумизированные

поверхности (стенки)

Чугунные трубы новые асфальтированные

трубы рекомендуется

Чугунные трубы водопроводные, бывшие в эксплуатации

выбирать в пределах

Чугунные трубы, сильно корродированные

Бетонные трубы; хорошая поверхность с затиркой

от 0,5 до 1,5 мм.

Бетонные трубы; грубая (шероховатая) поверхность

Данную

Асбоцементные трубы новые

рекомендацию

Цементные трубы сглаженные

необходимо

Цементные трубы необработанные

Каналы керамические (глазурованные)

обосновать.

Стеклянные трубы (чистое стекло)

0,5

0,2

0,8

1,0

0,07 – 0,10

0,10 – 0,15

0,02 – 0,04

0,10 – 0,15

0,0015 – 0,01

0,015 – 0,06

0,25 – 1,0

0,10 – 0,15

0,12 – 0,30

1,4

до 3

0,3 – 0,8

3-9

0,05 – 0,10

0,3 – 0,8

1,0 – 2,0

1,4

0,0015 – 0,01

22.

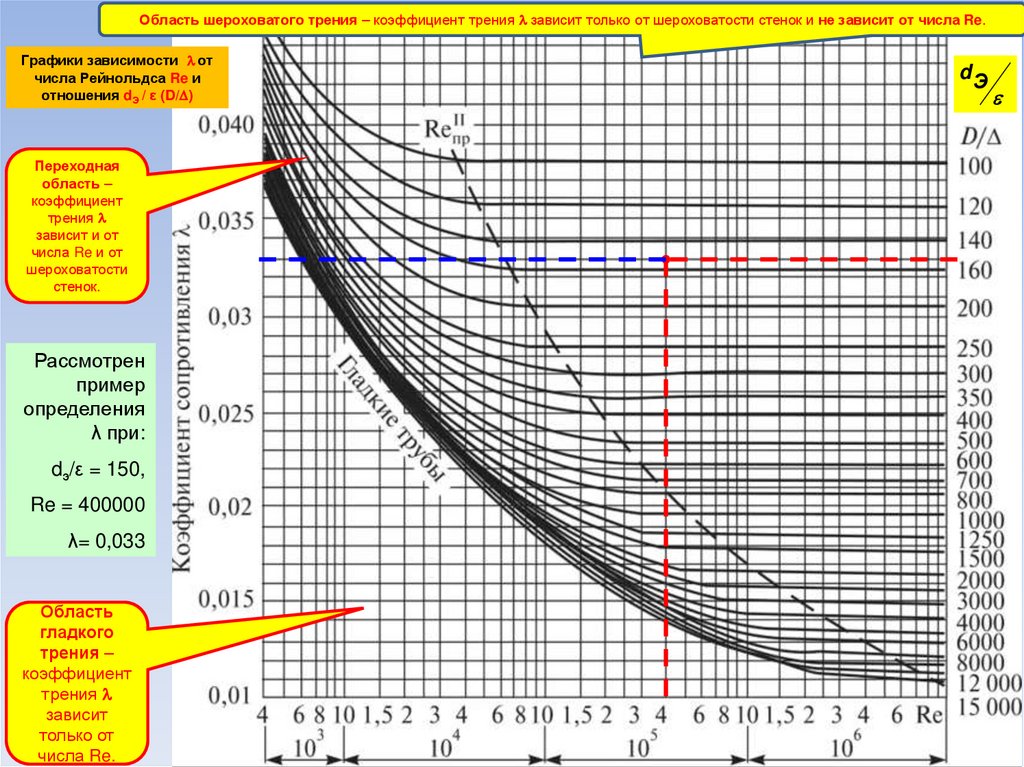

Область шероховатого трения – коэффициент трения зависит только от шероховатости стенок и не зависит от числа Re.Графики зависимости от

числа Рейнольдса Re и

отношения dЭ / ε (D/ )

Переходная

область –

коэффициент

трения

зависит и от

числа Re и от

шероховатости

стенок.

Рассмотрен

пример

определения

λ при:

dэ/ε = 150,

Re = 400000

λ= 0,033

Область

гладкого

трения –

коэффициент

трения

зависит

только от

числа Re.

dЭ

23.

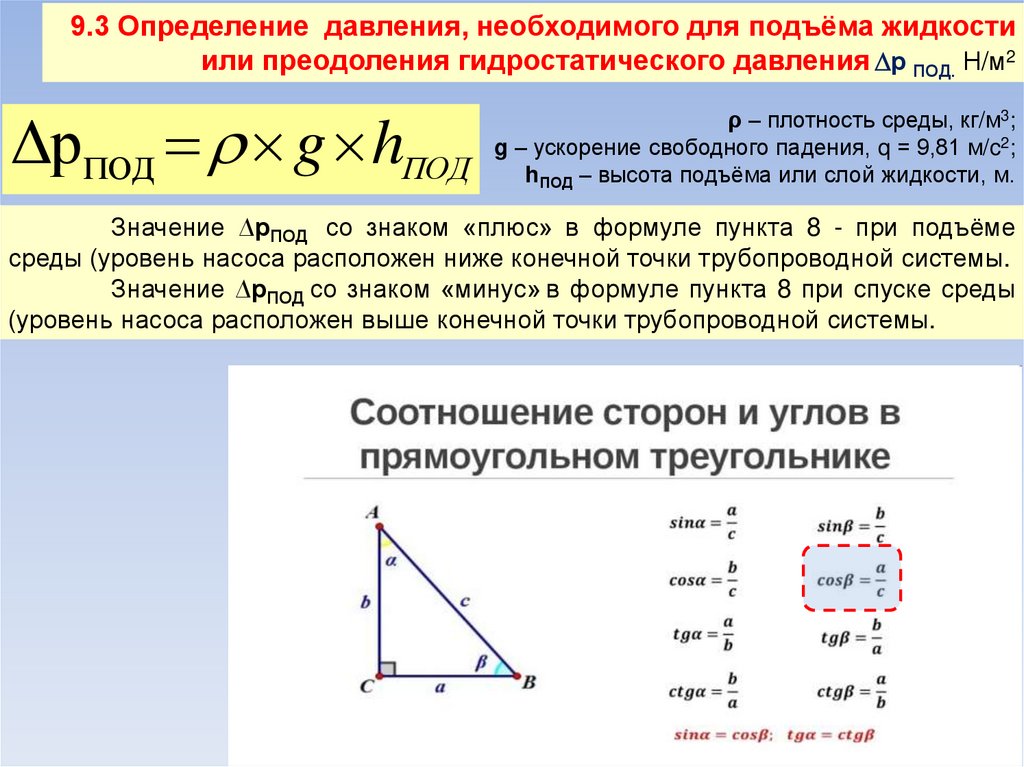

9.3 Определение давления, необходимого для подъёма жидкостиили преодоления гидростатического давления р ПОД. Н/м2

ΔрПОД g hПОД

ρ – плотность среды, кг/м3;

g – ускорение свободного падения, q = 9,81 м/c2;

hПОД – высота подъёма или слой жидкости, м.

Значение ∆рПОД со знаком «плюс» в формуле пункта 8 - при подъёме

среды (уровень насоса расположен ниже конечной точки трубопроводной системы.

Значение ∆рПОД со знаком «минус» в формуле пункта 8 при спуске среды

(уровень насоса расположен выше конечной точки трубопроводной системы.

24.

9.4 Определение давления, расходуемого на преодоление местныхсопротивлений рМ.С. Н/м2

ρ v

Δр М.С.

2

2

р М.С. – давление, расходуемое на преодоление местных

сопротивлений без учёта потерь на трение, Н/м2;

ρ – плотность среды, кг/м3;

v – скорость потока, м/c;

– коэффициент местного сопротивления (кси).

Местными сопротивлениями в трубопроводных системах (ТС) считаются все

конструктивные элементы (детали) через внутренние полости которых проходит

технологическая (или иная) среда, и в которых происходит изменение:

- сечения (размера) проточной части;

- скорости течения потока;

- направления течения потока.

Если в элементе имеется хотя бы одно изменение из указанных,

данный конструктивный элементы трубопроводной системы считается

местным сопротивлением.

25.

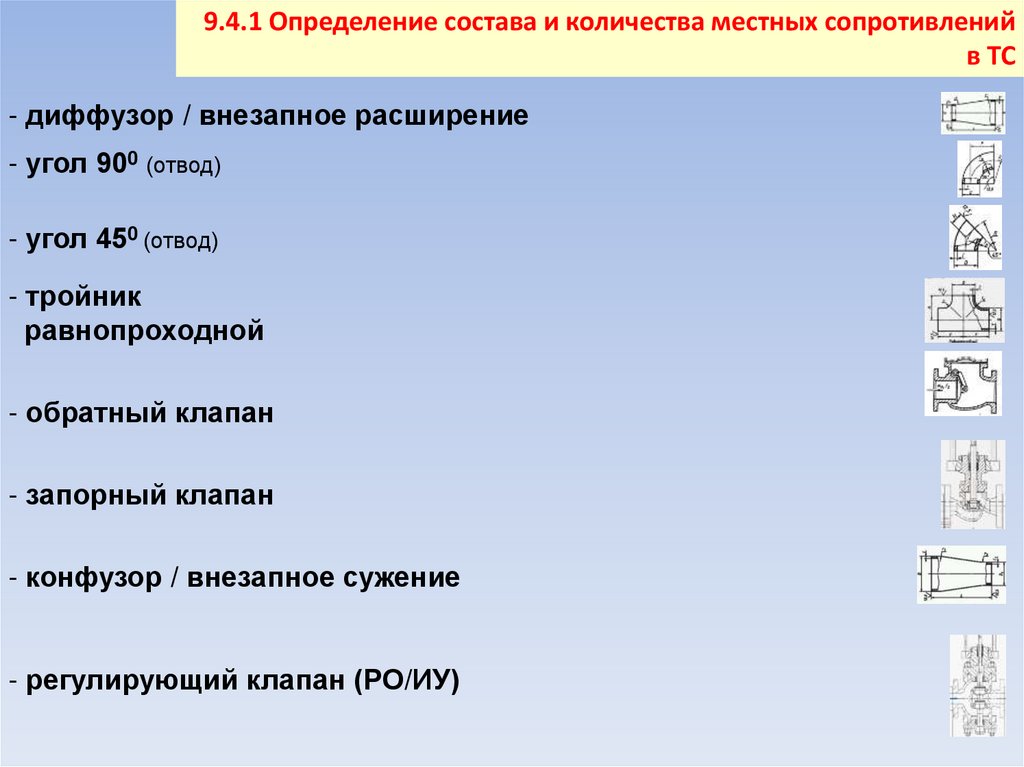

9.4.1 Определение состава и количества местных сопротивленийв ТС

- диффузор / внезапное расширение

- угол 900 (отвод)

- угол 450 (отвод)

- тройник

равнопроходной

- обратный клапан

- запорный клапан

- конфузор / внезапное сужение

- регулирующий клапан (РО/ИУ)

26.

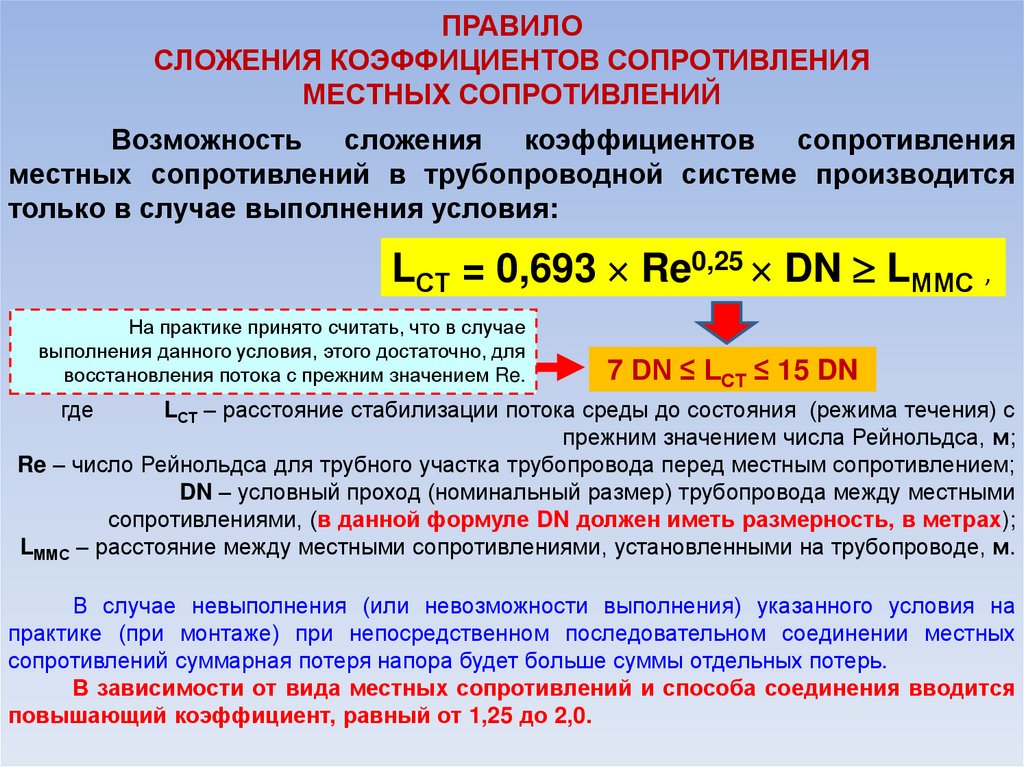

ПРАВИЛОСЛОЖЕНИЯ КОЭФФИЦИЕНТОВ СОПРОТИВЛЕНИЯ

МЕСТНЫХ СОПРОТИВЛЕНИЙ

Возможность сложения коэффициентов сопротивления

местных сопротивлений в трубопроводной системе производится

только в случае выполнения условия:

LСТ = 0,693 Re0,25 DN LММС ,

На практике принято считать, что в случае

выполнения данного условия, этого достаточно, для

восстановления потока с прежним значением Re.

7 DN ≤ LСТ ≤ 15 DN

где

LСТ – расстояние стабилизации потока среды до состояния (режима течения) с

прежним значением числа Рейнольдса, м;

Re – число Рейнольдса для трубного участка трубопровода перед местным сопротивлением;

DN – условный проход (номинальный размер) трубопровода между местными

сопротивлениями, (в данной формуле DN должен иметь размерность, в метрах);

LММС – расстояние между местными сопротивлениями, установленными на трубопроводе, м.

В случае невыполнения (или невозможности выполнения) указанного условия на

практике (при монтаже) при непосредственном последовательном соединении местных

сопротивлений суммарная потеря напора будет больше суммы отдельных потерь.

В зависимости от вида местных сопротивлений и способа соединения вводится

повышающий коэффициент, равный от 1,25 до 2,0.

27.

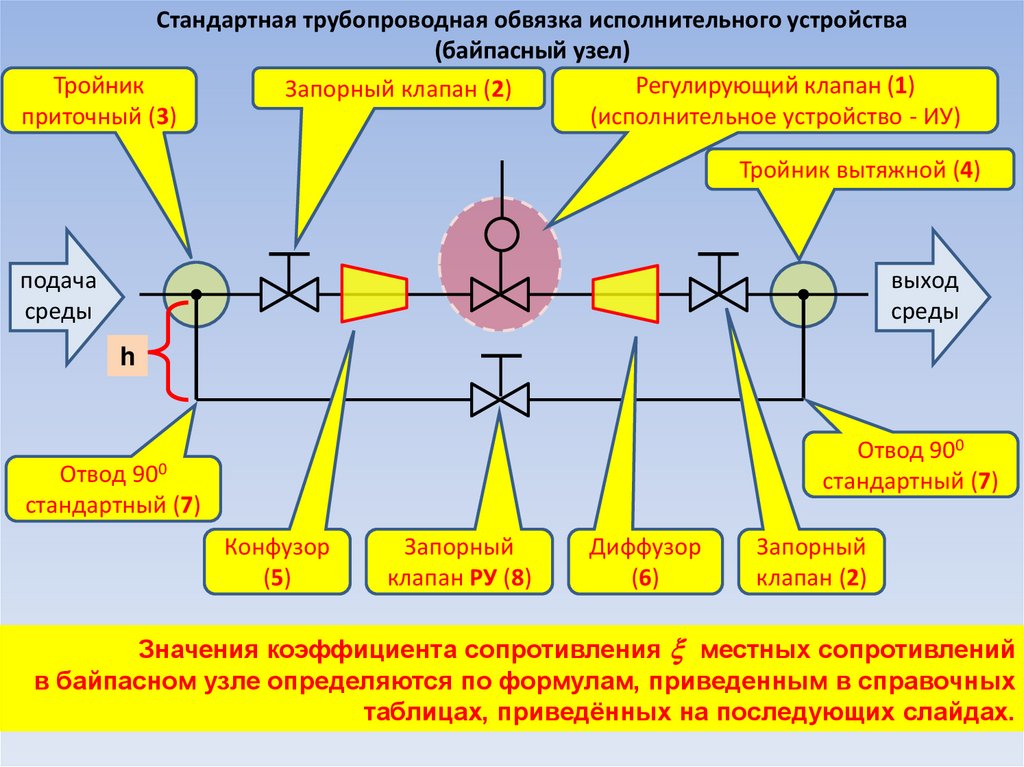

Стандартная трубопроводная обвязка исполнительного устройства(байпасный узел)

Тройник

Регулирующий клапан (1)

Запорный клапан (2)

приточный (3)

(исполнительное устройство - ИУ)

Тройник вытяжной (4)

выход

среды

подача

среды

h

Отвод 900

стандартный (7)

Отвод 900

стандартный (7)

Конфузор

(5)

Запорный

клапан РУ (8)

Диффузор

(6)

Запорный

клапан (2)

Значения коэффициента сопротивления местных сопротивлений

в байпасном узле определяются по формулам, приведенным в справочных

таблицах, приведённых на последующих слайдах.

28.

МОНТАЖНОЕ (РЕАЛЬНОЕ) ИСПОЛНЕНИЕБАЙПАСНОГО УЗЛА

РЕГУЛИРУЮЩЕГО КЛАПАНА (ИУ)

с пневматическим мембранным исполнительным механизмом

3

Переход эксцентрический

7

Фланец

воротниковый

2

2

8

1

29.

h2

3

1

2

6

Клапан сброса среды (дренажный клапан)

30.

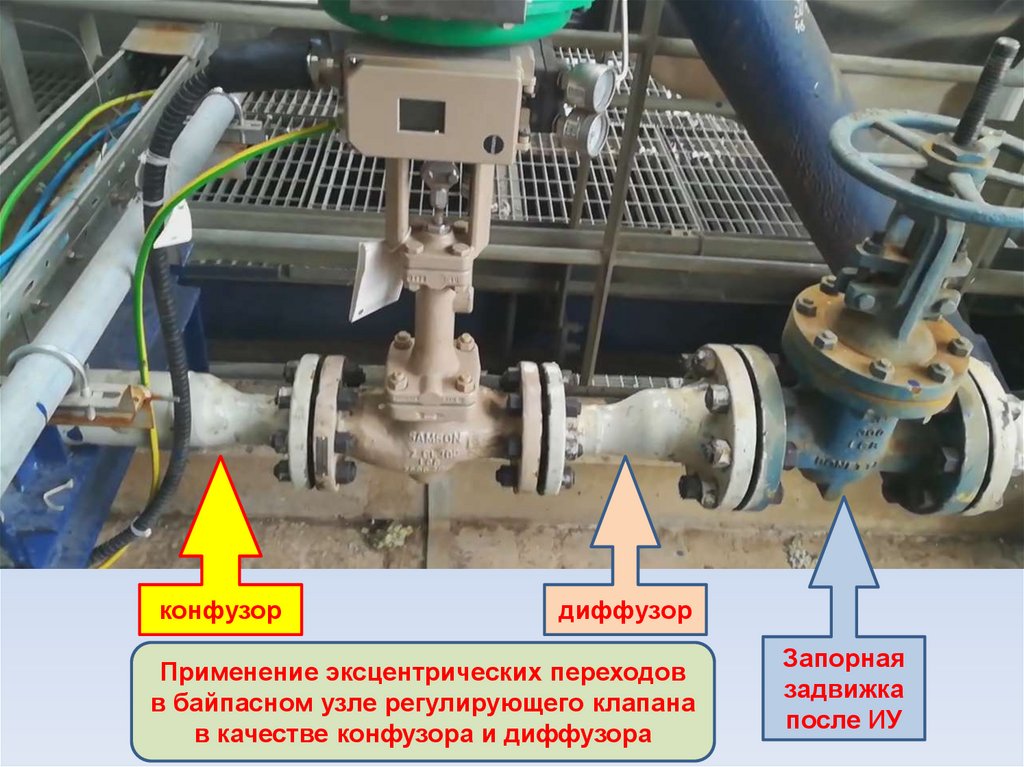

конфузордиффузор

Применение эксцентрических переходов

в байпасном узле регулирующего клапана

в качестве конфузора и диффузора

Запорная

задвижка

после ИУ

31.

32.

Запорная ТА нанапорном

трубопроводе

(задвижка)

Защитная ТА

(обратный

поворотный клапан)

Запорная ТА на

всасывающем

трубопроводе

(задвижка)

33.

Консольныецентробежные насосы

Вертикальные (in line)

центробежные насосы

34.

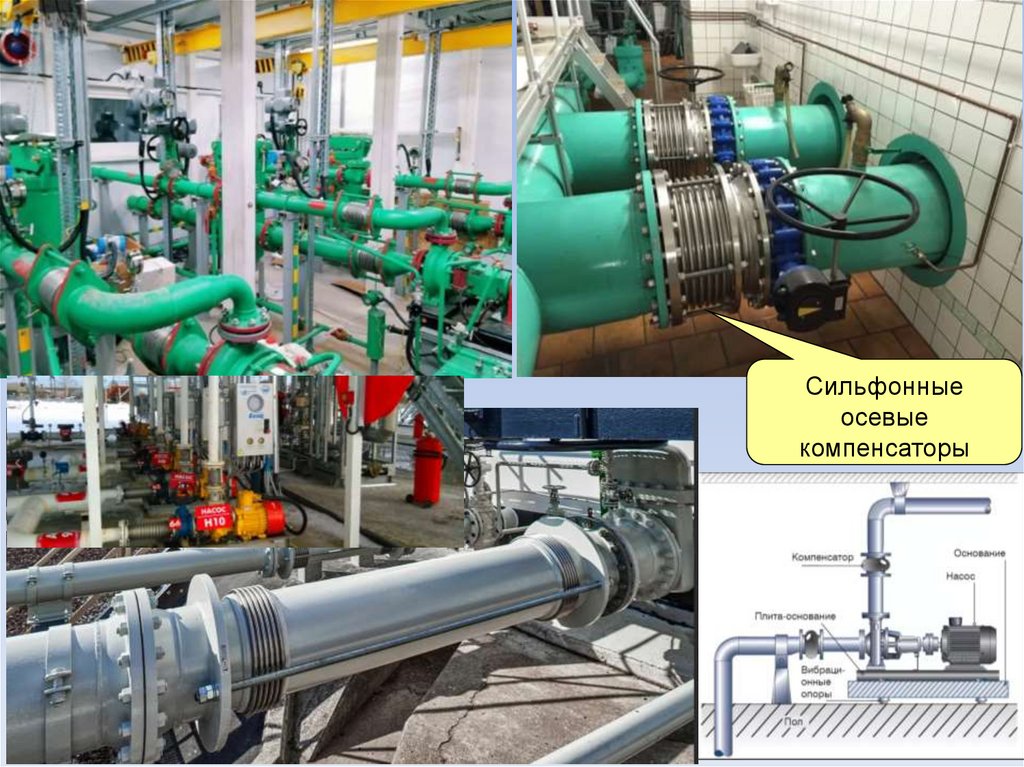

Сильфонныеосевые

компенсаторы

35.

СТАНДАРТНЫЕМОНТАЖНЫЕ

ДЕТАЛИ

ТРУБОПРОВОДНЫХ

СИСТЕМ

36.

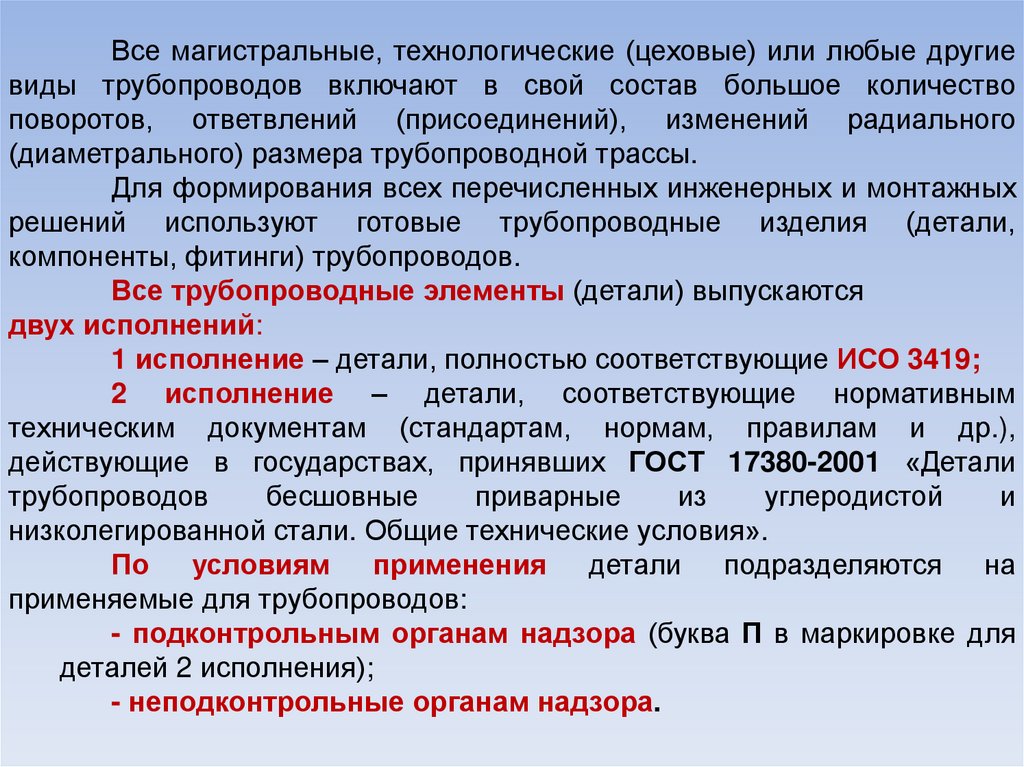

Все магистральные, технологические (цеховые) или любые другиевиды трубопроводов включают в свой состав большое количество

поворотов, ответвлений (присоединений), изменений радиального

(диаметрального) размера трубопроводной трассы.

Для формирования всех перечисленных инженерных и монтажных

решений используют готовые трубопроводные изделия (детали,

компоненты, фитинги) трубопроводов.

Все трубопроводные элементы (детали) выпускаются

двух исполнений:

1 исполнение – детали, полностью соответствующие ИСО 3419;

2 исполнение – детали, соответствующие нормативным

техническим документам (стандартам, нормам, правилам и др.),

действующие в государствах, принявших ГОСТ 17380-2001 «Детали

трубопроводов

бесшовные

приварные

из

углеродистой

и

низколегированной стали. Общие технические условия».

По условиям применения детали подразделяются на

применяемые для трубопроводов:

- подконтрольным органам надзора (буква П в маркировке для

деталей 2 исполнения);

- неподконтрольные органам надзора.

37.

По маркам стали детали подразделяются в соответствиис таблицей 2 ГОСТ 17380-2001

38.

ПЕРЕХОДЫ СТАЛЬНЫЕ по ГОСТ 17378-2001Одним из видов стандартных деталей являются переходы для стальных

труб под приварку, которые служат для обеспечения плавного перехода с одного

диаметра трубопровода на другой.

При этом толщина стенок (Т и Т1) двух соединяемых элементов разного

диаметра также может быть различной.

Переходы могут применяться как для уменьшения, так и для увеличения

условного прохода трубы трубопроводной системы (трассы).

39.

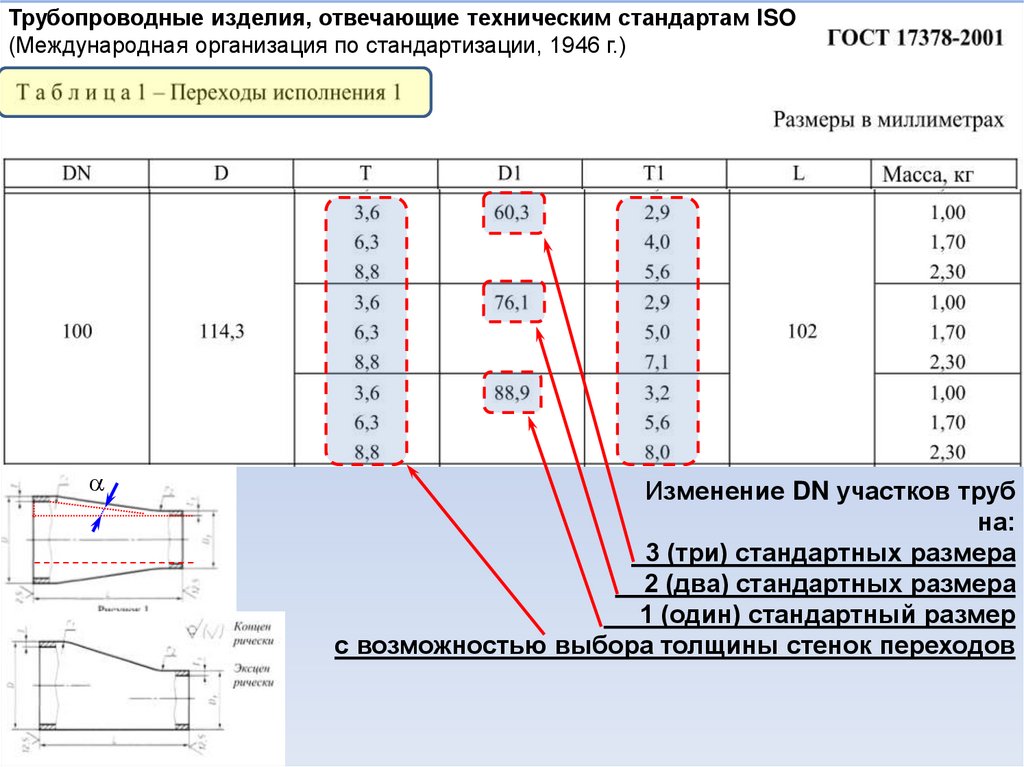

Трубопроводные изделия, отвечающие техническим стандартам ISO(Международная организация по стандартизации, 1946 г.)

Изменение DN участков труб

на:

3 (три) стандартных размера

2 (два) стандартных размера

1 (один) стандартный размер

с возможностью выбора толщины стенок переходов

40.

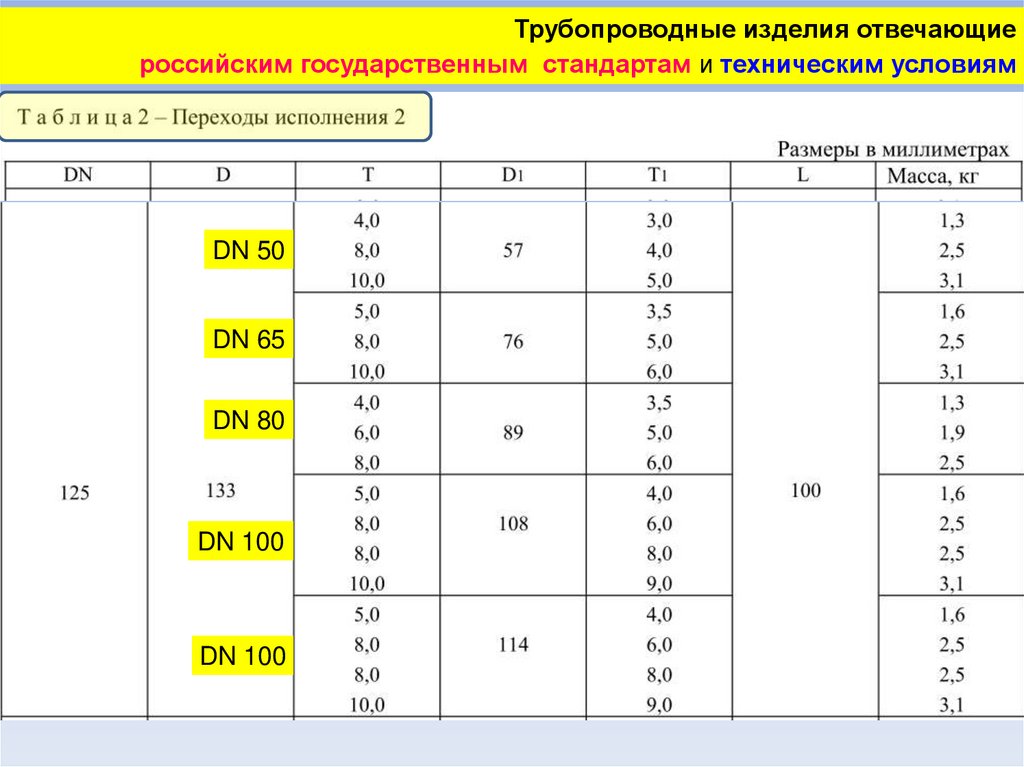

Трубопроводные изделия отвечающиероссийским государственным стандартам и техническим условиям

DN 50

DN 65

DN 80

DN 100

DN 100

41.

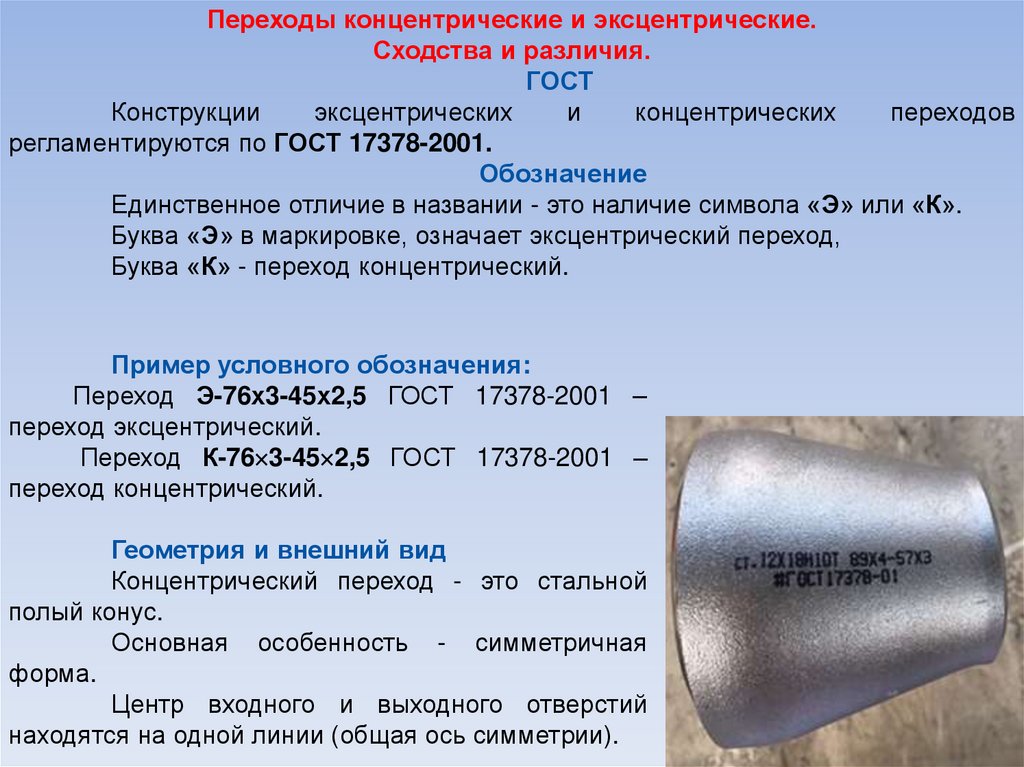

Переходы концентрические и эксцентрические.Сходства и различия.

ГОСТ

Конструкции

эксцентрических

и

концентрических

переходов

регламентируются по ГОСТ 17378-2001.

Обозначение

Единственное отличие в названии - это наличие символа «Э» или «К».

Буква «Э» в маркировке, означает эксцентрический переход,

Буква «К» - переход концентрический.

Пример условного обозначения:

Переход Э-76х3-45х2,5 ГОСТ 17378-2001 –

переход эксцентрический.

Переход К-76 3-45 2,5 ГОСТ 17378-2001 –

переход концентрический.

Геометрия и внешний вид

Концентрический переход - это стальной

полый конус.

Основная особенность - симметричная

форма.

Центр входного и выходного отверстий

находятся на одной линии (общая ось симметрии).

42.

Эксцентрический переход выглядит как прямоугольная трапеция вразрезе.

Для

удобства

представления

считаем,

что

с

одной

стороны

деталь имеет прямую (параллельную продольной оси симметрии), а с другой

(противоположной) стороны коническую стенку (наклонную относительно продольной оси

симметрии).

При такой форме центр входного и выходного отверстий смещены относительно

друг друга и находятся на параллельных осях.

У всех конструкций переходов на торцах детали имеются небольшие

цилиндрические участки поверхности, имеющие регламентируемые радиусы сопряжения

(r1, r2 ≈ 0,3 0,4 D) с коническими поверхностями детали и предназначенные под приварку.

Торцовые поверхности переходов для удобств монтажа, улучшения эстетического

вида монтажного соединения и главное - повышения прочности и надежности сварочного

соединения имеют внешние фаски по наружной поверхности цилиндрической части детали

(при толщине стенки свыше 3,6 мм).

43.

ПРЕИМУЩЕСТВА- концентрических переходов:

· позволяет транспортируемой среде передвигаться без препятствий;

· технологическая среда транспортируется по трубе, как правило, с

меньшим гидравлическим сопротивлением;

- эксцентрических переходов:

· предотвращает застой среды;

· облегчает удаление транспортируемого вещества в случае засорения.

Выбор оптимальной конструкции перехода должен учитывать:

· расположение трубопровода на котором будет осуществляться монтаж

перехода (горизонтальное или вертикальное);

· свойства технологической среды в трубопроводе (густая, вязкая, липкая,

застывающая, кристаллизующаяся, загрязнённая и т.д.);

· выполняемую функцию (с какого размера на какой размер происходит

изменение условного прохода (номинального размера), ступенчатость перехода);

44.

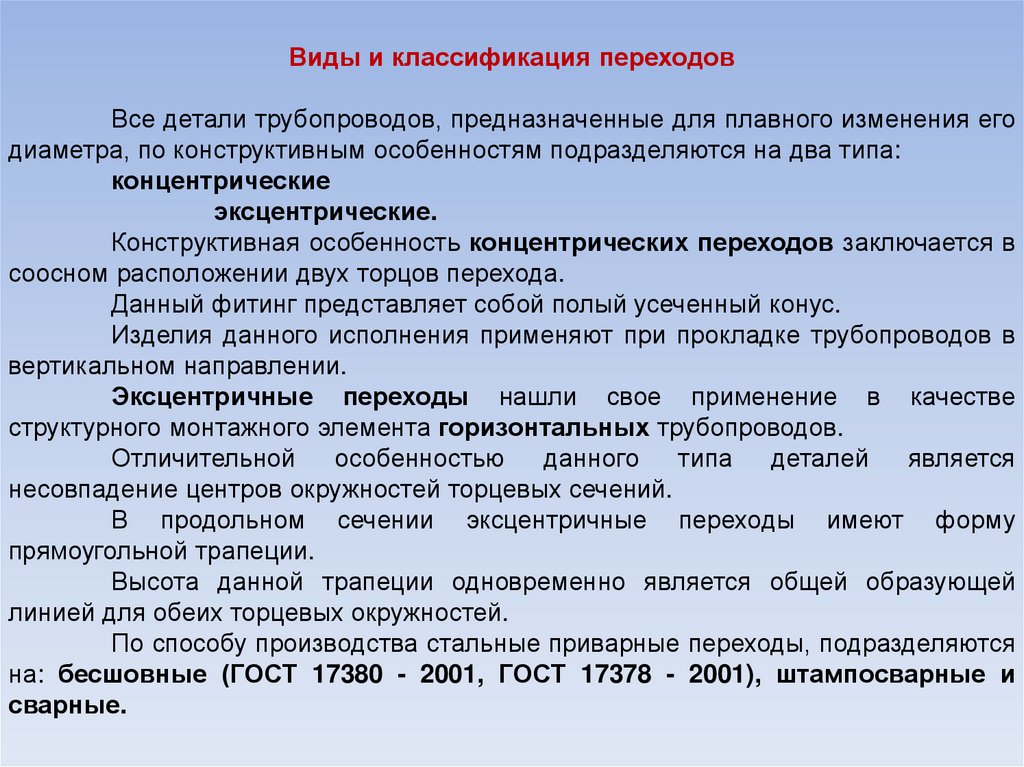

Виды и классификация переходовВсе детали трубопроводов, предназначенные для плавного изменения его

диаметра, по конструктивным особенностям подразделяются на два типа:

концентрические

эксцентрические.

Конструктивная особенность концентрических переходов заключается в

соосном расположении двух торцов перехода.

Данный фитинг представляет собой полый усеченный конус.

Изделия данного исполнения применяют при прокладке трубопроводов в

вертикальном направлении.

Эксцентричные переходы нашли свое применение в качестве

структурного монтажного элемента горизонтальных трубопроводов.

Отличительной

особенностью

данного

типа

деталей

является

несовпадение центров окружностей торцевых сечений.

В продольном сечении эксцентричные переходы имеют форму

прямоугольной трапеции.

Высота данной трапеции одновременно является общей образующей

линией для обеих торцевых окружностей.

По способу производства стальные приварные переходы, подразделяются

на: бесшовные (ГОСТ 17380 - 2001, ГОСТ 17378 - 2001), штампосварные и

сварные.

45.

Бесшовные переходы по ГОСТ 17378-2001Основным преимуществом деталей данного типа является отсутствие каких-либо

сварных швов, которые могут выступать в качестве потенциального слабого места в изделии

и в трубопроводной системе в целом.

Переходы стальные и прочие детали трубопроводов используют при прокладке

трубопроводов отопительных систем, систем водо- и газоснабжения, а также при прокладке

трубопроводов во всех отраслях и сферах промышленности, осуществляющих

транспортировку разнообразных жидкостей и газов.

Бесшовные

стальные

переходы

предлагаются

следующих

типоразмеров:

от 26,9 2 (4) – 21,3 2 (4) до 1016 12,5 (*) – для переходов 1 исполнения;

от 38,0 2 (4) – 32 2 (4) до 530 12 (26) - 426 10 (22) – для переходов 2

исполнения.

Все указанные типоразмеры изделий обеспечивают плавное изменение

диаметра трубопровода, изготовлены из качественной углеродистой стали марки

20. Некоторые детали предлагаются как с защитным цинковым покрытием, так и

без него.

Переходы 1 исполнения позволяют изменить DN участка

трубопровода на один, два или три стандартных значения условного

прохода, с различными толщинами стенок соединяемых труб для.

Например; DN100 / DN80 / DN65 / DN50

Переходы 2 исполнения позволяют изменить DN участка на большее

количество стандартных значений (до 6 в зависимости от DN).

Например:

DN200 / DN150 / DN125 / DN100 / DN80 /DN65 / DN50

46.

Для расчёта коэффициентов сопротивления диффузора иконфузора необходимо (требуется) знать геометрические размеры

переходов, по данной причине следует обратиться к:

ГОСТ 17378-2001 «Детали трубопроводные бесшовные приварные из

углеродистой и низколегированной стали. Переходы. Конструкция»

В таблице 2 ГОСТ 17378-2001 приведены геометрические параметры

концентрических и эксцентрических переходов.

Требуется определить угол конусности

выполняющих функции конфузора (диффузора).

(

или

/2)

переходов,

С учётом изменения параметров трубопровода до и после сужения (или

расширения) по представленным формулам произвести расчёт коэффициентов

сопротивления конфузора, диффузора, внезапного сужения и внезапного расширения.

Расчётные значения сравнить с данными в Справочной таблице 1, пункт 1, 2, 3, 4.

Провести

сравнение

падения

давления ∆р на диффузоре с падением

давления на внезапном расширении.

Провести

сравнение

падения

давления ∆р на конфузоре с падением

давления на внезапном сужении.

По результатам сравнения сделать

выводы и принять техническое решение.

47.

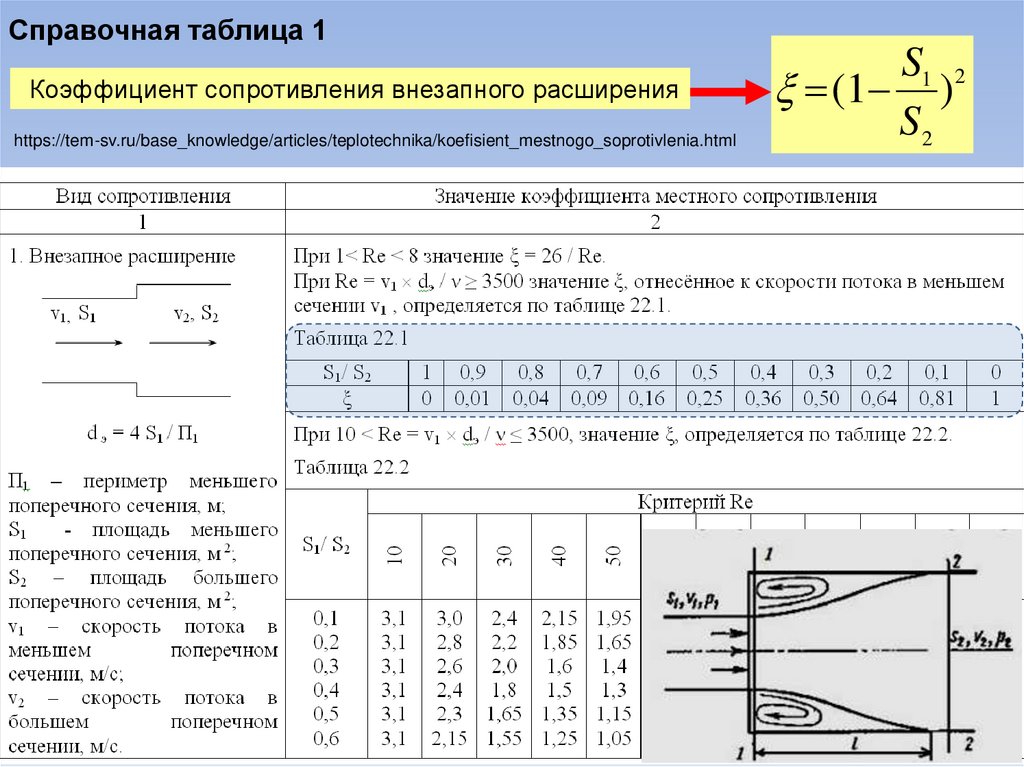

Справочная таблица 1Коэффициент сопротивления внезапного расширения

https://tem-sv.ru/base_knowledge/articles/teplotechnika/koefisient_mestnogo_soprotivlenia.html

S1 2

(1 )

S2

48.

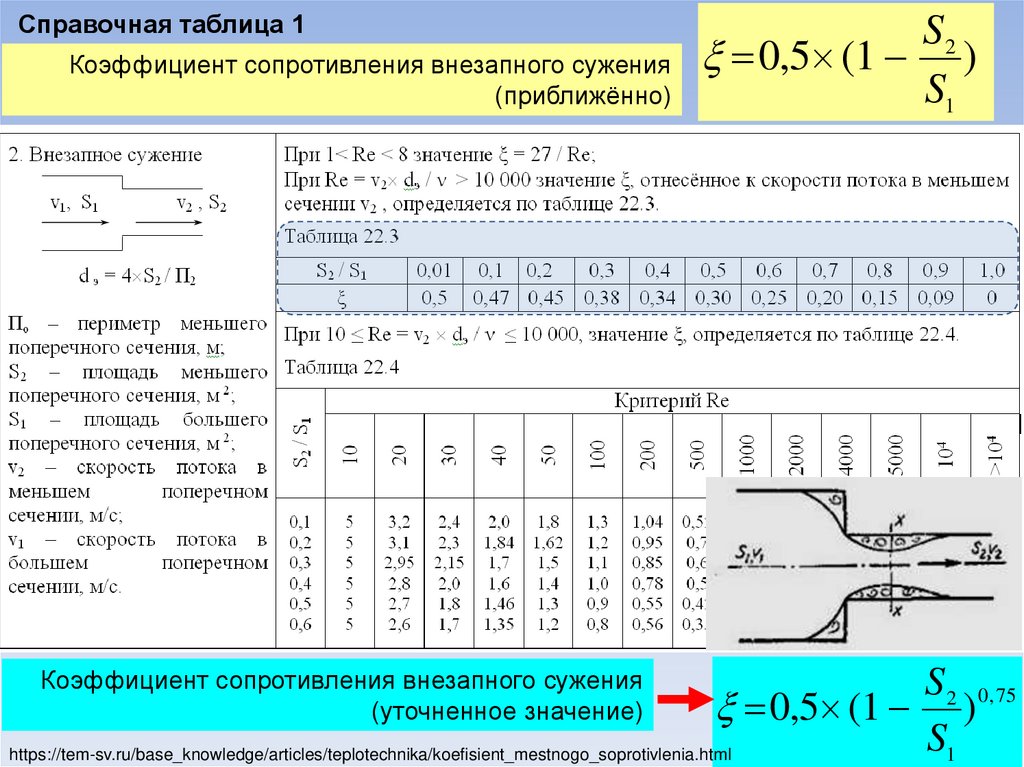

Справочная таблица 1S2

)

Коэффициент сопротивления внезапного сужения 0,5 (1

S1

(приближённо)

Коэффициент сопротивления внезапного сужения

(уточненное значение)

S2 0, 75

0,5 (1 )

S1

https://tem-sv.ru/base_knowledge/articles/teplotechnika/koefisient_mestnogo_soprotivlenia.html

49.

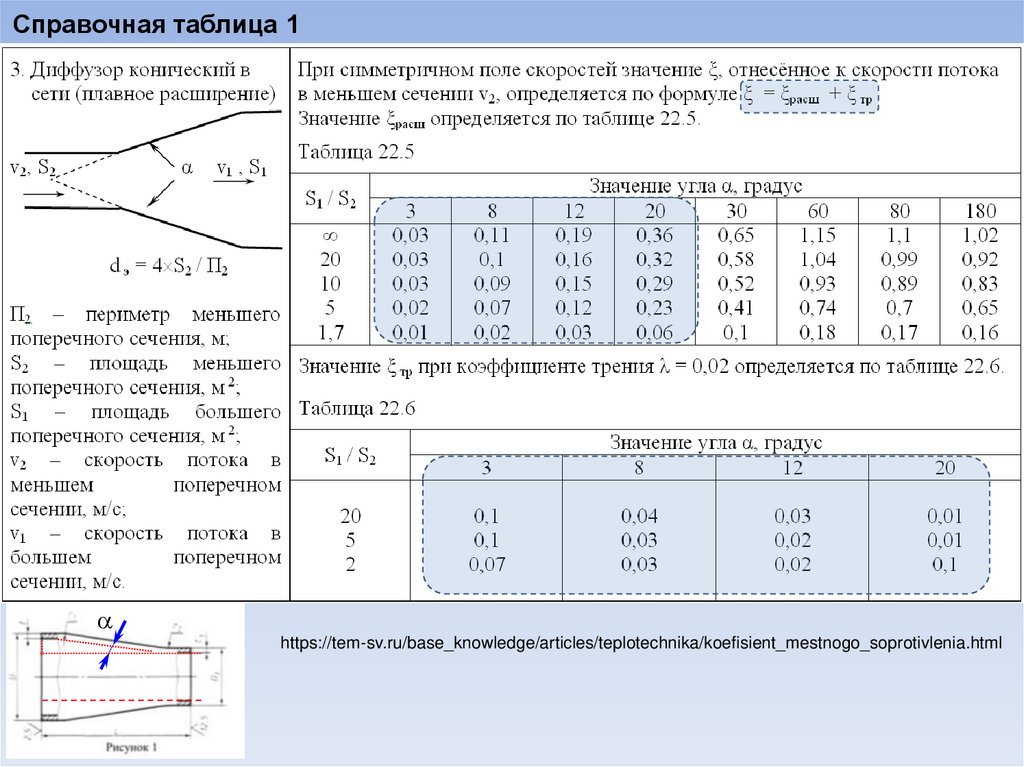

Справочная таблица 1https://tem-sv.ru/base_knowledge/articles/teplotechnika/koefisient_mestnogo_soprotivlenia.html

50.

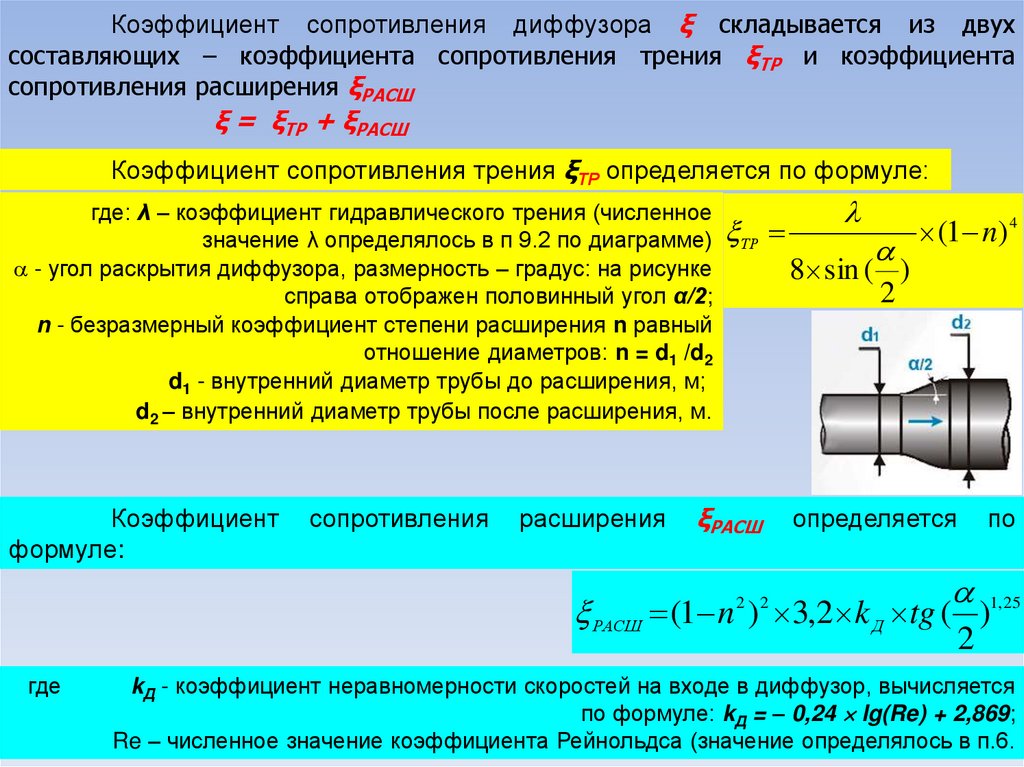

Коэффициент сопротивления диффузора ξ складывается из двухсоставляющих – коэффициента сопротивления трения ξТР и коэффициента

сопротивления расширения ξРАСШ

ξ = ξТР + ξРАСШ

Коэффициент сопротивления трения ξТР определяется по формуле:

где: λ – коэффициент гидравлического трения (численное

(1 n) 4

значение λ определялось в п 9.2 по диаграмме) ТР

- угол раскрытия диффузора, размерность – градус: на рисунке

8 sin ( )

2

справа отображен половинный угол α/2;

n - безразмерный коэффициент степени расширения n равный

отношение диаметров: n = d1 /d2

d1 - внутренний диаметр трубы до расширения, м;

d2 – внутренний диаметр трубы после расширения, м.

Коэффициент

формуле:

сопротивления

расширения

ξРАСШ

определяется

по

1, 25

РАСШ (1 n ) 3,2 k Д tg ( )

2 2

2

где

kД - коэффициент неравномерности скоростей на входе в диффузор, вычисляется

по формуле: kД = – 0,24 lg(Re) + 2,869;

Re – численное значение коэффициента Рейнольдса (значение определялось в п.6.

51.

диффузор1

2

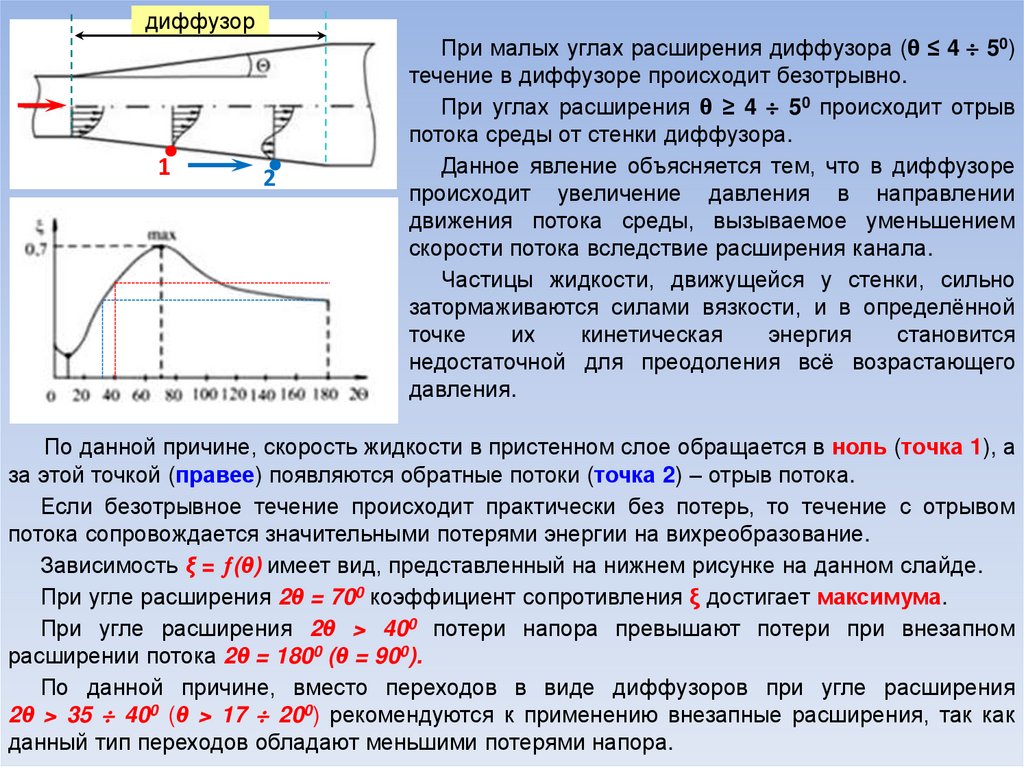

При малых углах расширения диффузора (θ ≤ 4 50)

течение в диффузоре происходит безотрывно.

При углах расширения θ ≥ 4 50 происходит отрыв

потока среды от стенки диффузора.

Данное явление объясняется тем, что в диффузоре

происходит увеличение давления в направлении

движения потока среды, вызываемое уменьшением

скорости потока вследствие расширения канала.

Частицы жидкости, движущейся у стенки, сильно

затормаживаются силами вязкости, и в определённой

точке

их

кинетическая

энергия

становится

недостаточной для преодоления всё возрастающего

давления.

По данной причине, скорость жидкости в пристенном слое обращается в ноль (точка 1), а

за этой точкой (правее) появляются обратные потоки (точка 2) – отрыв потока.

Если безотрывное течение происходит практически без потерь, то течение с отрывом

потока сопровождается значительными потерями энергии на вихреобразование.

Зависимость ξ = (θ) имеет вид, представленный на нижнем рисунке на данном слайде.

При угле расширения 2θ = 700 коэффициент сопротивления ξ достигает максимума.

При угле расширения 2θ > 400 потери напора превышают потери при внезапном

расширении потока 2θ = 1800 (θ = 900).

По данной причине, вместо переходов в виде диффузоров при угле расширения

2θ > 35 400 (θ > 17 200) рекомендуются к применению внезапные расширения, так как

данный тип переходов обладают меньшими потерями напора.

52.

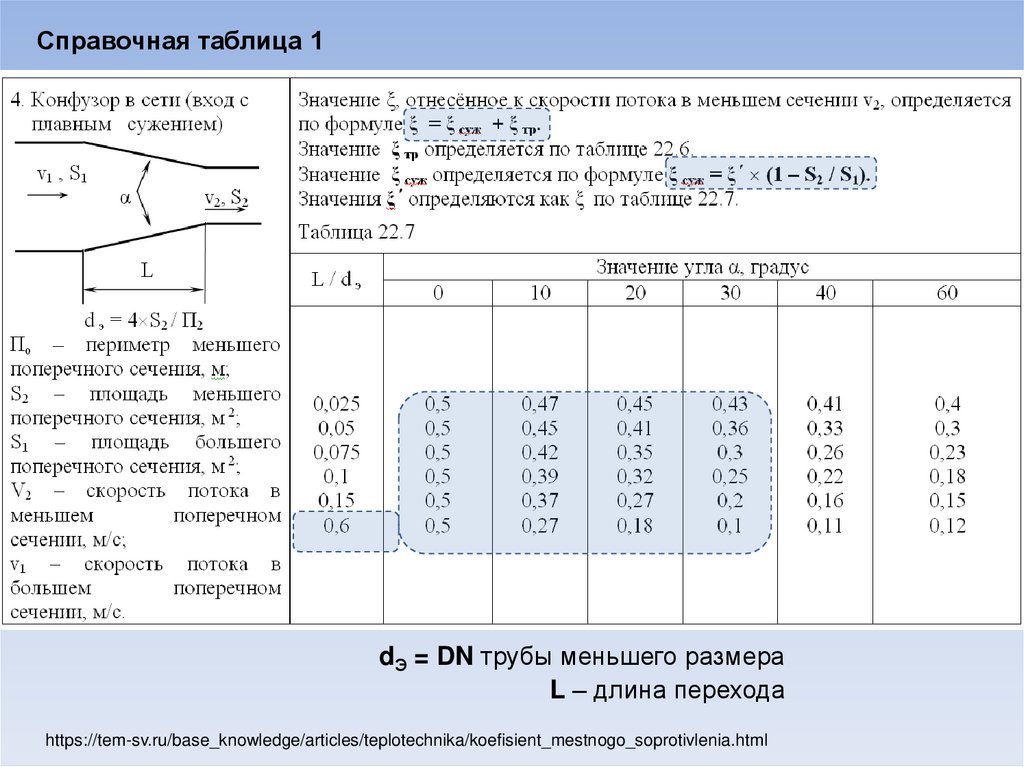

Справочная таблица 1dЭ = DN трубы меньшего размера

L – длина перехода

https://tem-sv.ru/base_knowledge/articles/teplotechnika/koefisient_mestnogo_soprotivlenia.html

53.

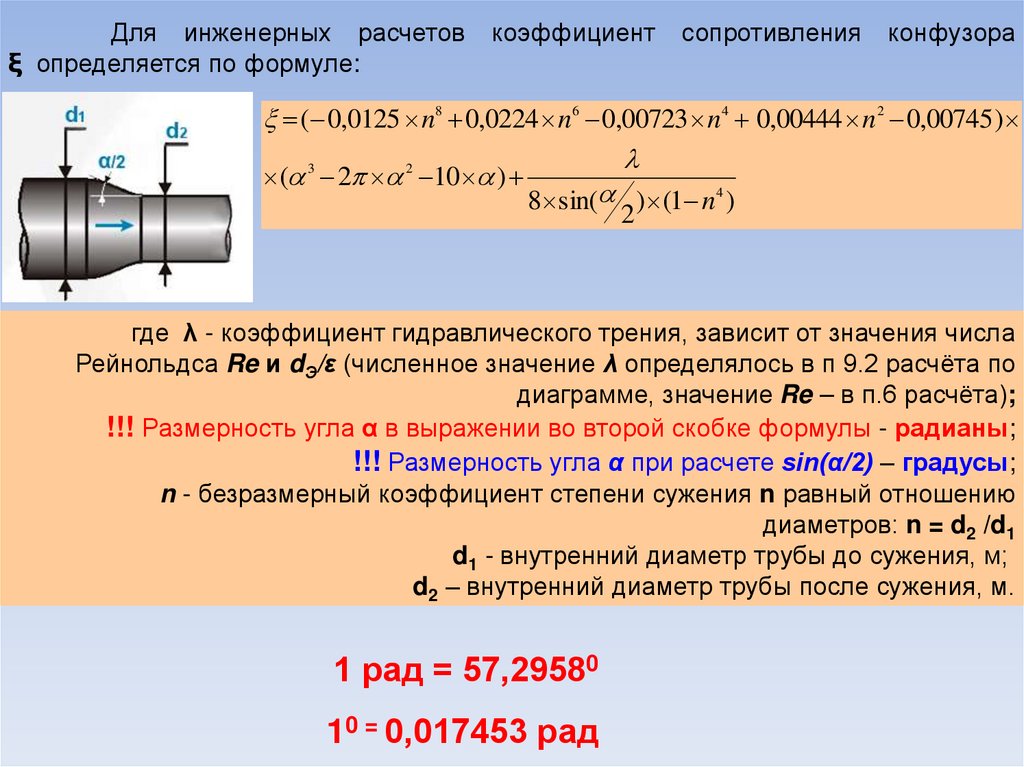

Для инженерных расчетовξ определяется по формуле:

коэффициент

сопротивления

конфузора

( 0,0125 n8 0,0224 n6 0,00723 n 4 0,00444 n 2 0,00745 )

( 3 2 2 10 )

8 sin( ) (1 n 4 )

2

где λ - коэффициент гидравлического трения, зависит от значения числа

Рейнольдса Re и dЭ/ε (численное значение λ определялось в п 9.2 расчёта по

диаграмме, значение Re – в п.6 расчёта);

!!! Размерность угла α в выражении во второй скобке формулы - радианы;

!!! Размерность угла α при расчете sin(α/2) – градусы;

n - безразмерный коэффициент степени сужения n равный отношению

диаметров: n = d2 /d1

d1 - внутренний диаметр трубы до сужения, м;

d2 – внутренний диаметр трубы после сужения, м.

1 рад = 57,29580

10 = 0,017453 рад

54.

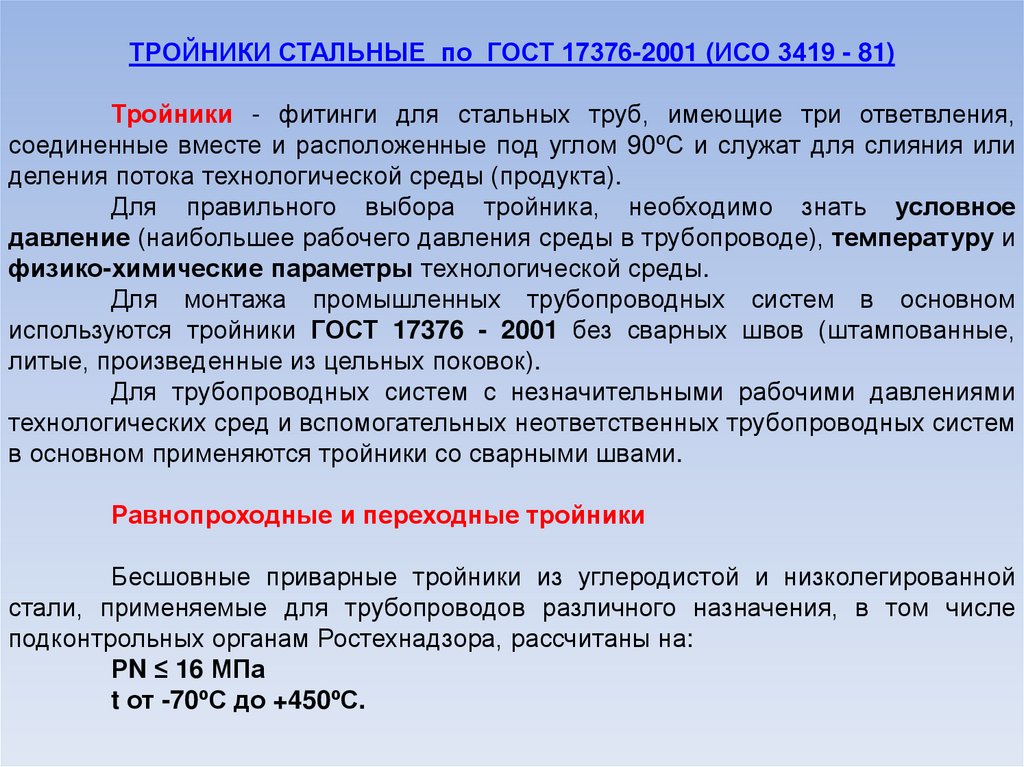

ТРОЙНИКИ СТАЛЬНЫЕ по ГОСТ 17376-2001 (ИСО 3419 - 81)Тройники - фитинги для стальных труб, имеющие три ответвления,

соединенные вместе и расположенные под углом 90ºС и служат для слияния или

деления потока технологической среды (продукта).

Для правильного выбора тройника, необходимо знать условное

давление (наибольшее рабочего давления среды в трубопроводе), температуру и

физико-химические параметры технологической среды.

Для монтажа промышленных трубопроводных систем в основном

используются тройники ГОСТ 17376 - 2001 без сварных швов (штампованные,

литые, произведенные из цельных поковок).

Для трубопроводных систем с незначительными рабочими давлениями

технологических сред и вспомогательных неответственных трубопроводных систем

в основном применяются тройники со сварными швами.

Равнопроходные и переходные тройники

Бесшовные приварные тройники из углеродистой и низколегированной

стали, применяемые для трубопроводов различного назначения, в том числе

подконтрольных органам Ростехнадзора, рассчитаны на:

РN ≤ 16 МПа

t от -70ºС до +450ºС.

55.

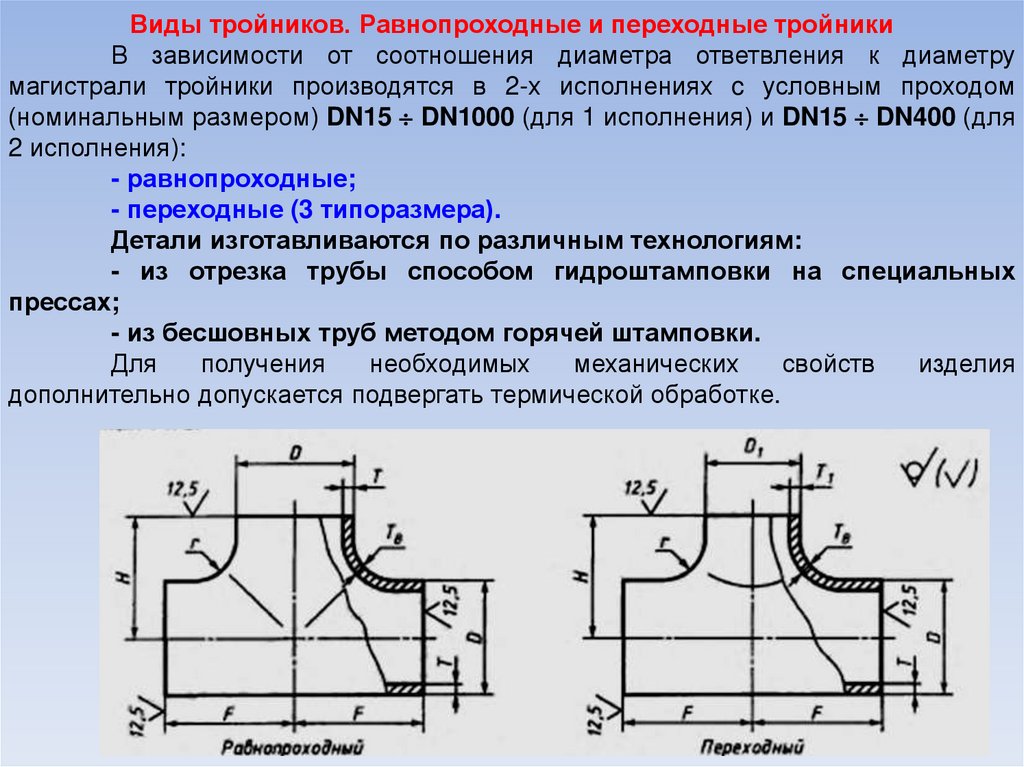

Виды тройников. Равнопроходные и переходные тройникиВ зависимости от соотношения диаметра ответвления к диаметру

магистрали тройники производятся в 2-х исполнениях c условным проходом

(номинальным размером) DN15 DN1000 (для 1 исполнения) и DN15 DN400 (для

2 исполнения):

- равнопроходные;

- переходные (3 типоразмера).

Детали изготавливаются по различным технологиям:

- из отрезка трубы способом гидроштамповки на специальных

прессах;

- из бесшовных труб методом горячей штамповки.

Для

получения

необходимых

механических

свойств

изделия

дополнительно допускается подвергать термической обработке.

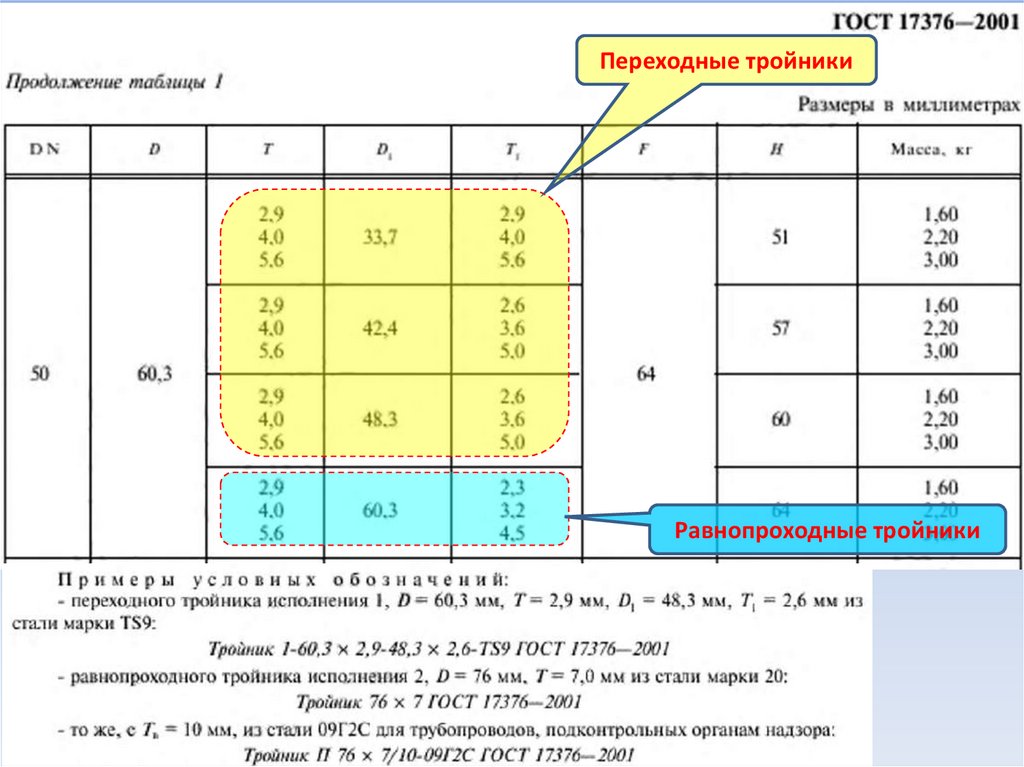

56.

Переходные тройникиРавнопроходные тройники

57.

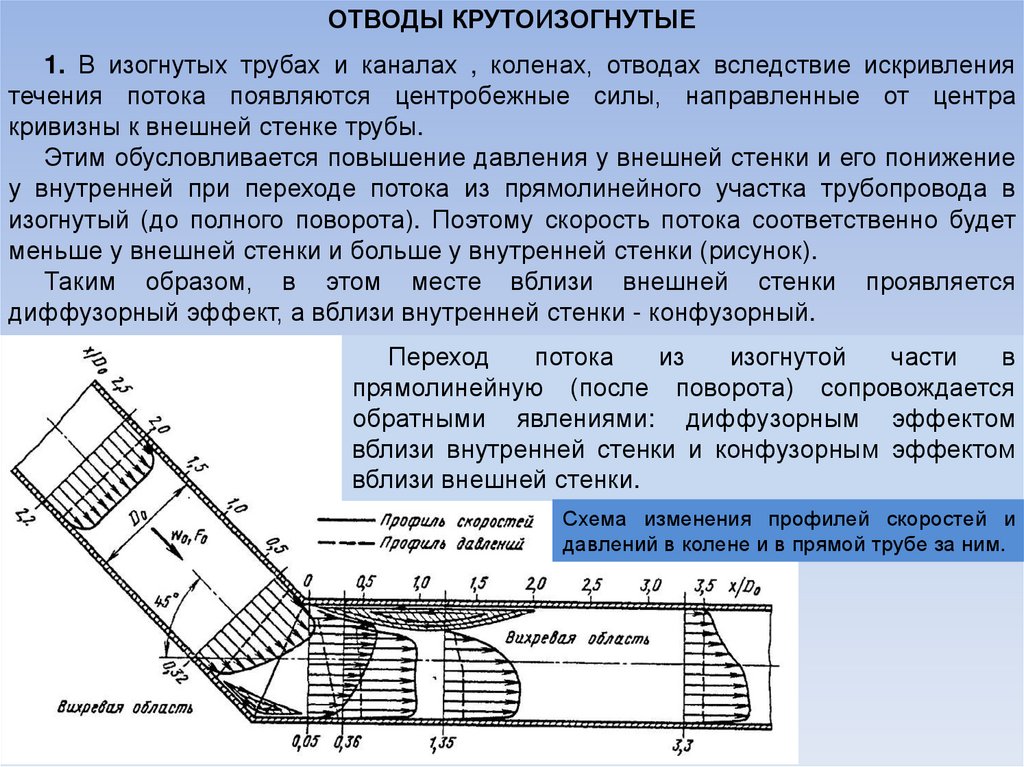

ОТВОДЫ КРУТОИЗОГНУТЫЕ1. В изогнутых трубах и каналах , коленах, отводах вследствие искривления

течения потока появляются центробежные силы, направленные от центра

кривизны к внешней стенке трубы.

Этим обусловливается повышение давления у внешней стенки и его понижение

у внутренней при переходе потока из прямолинейного участка трубопровода в

изогнутый (до полного поворота). Поэтому скорость потока соответственно будет

меньше у внешней стенки и больше у внутренней стенки (рисунок).

Таким образом, в этом месте вблизи внешней стенки проявляется

диффузорный эффект, а вблизи внутренней стенки - конфузорный.

Переход

потока

из

изогнутой

части

в

прямолинейную (после поворота) сопровождается

обратными явлениями: диффузорным эффектом

вблизи внутренней стенки и конфузорным эффектом

вблизи внешней стенки.

Схема изменения профилей скоростей и

давлений в колене и в прямой трубе за ним.

58.

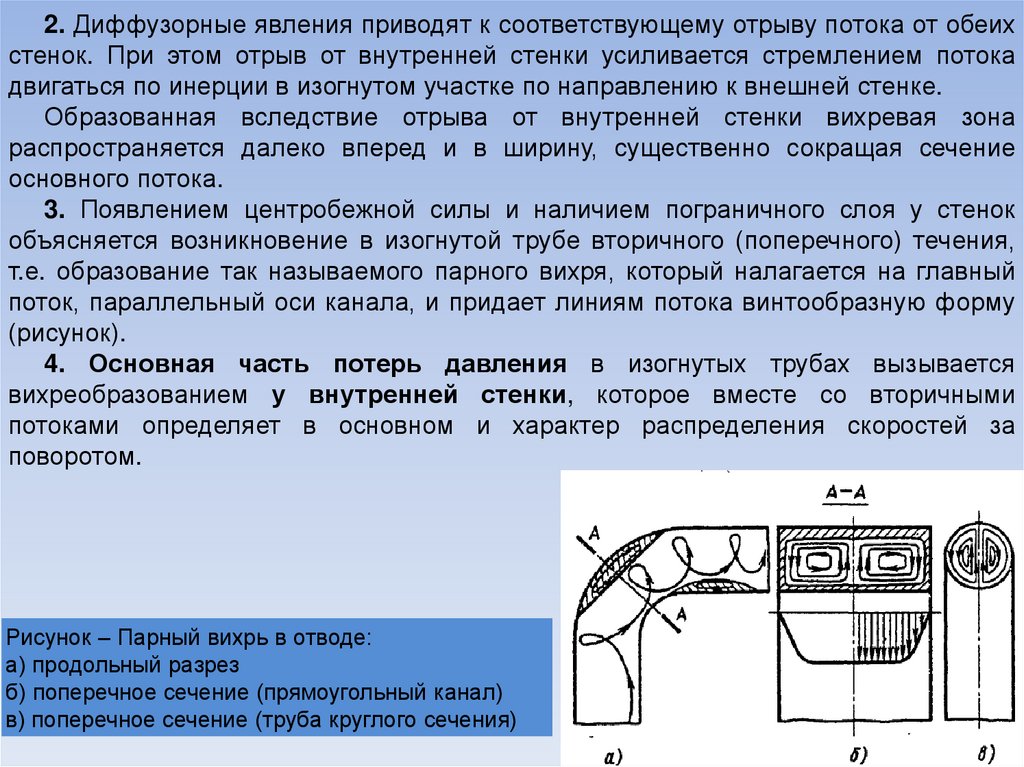

2. Диффузорные явления приводят к соответствующему отрыву потока от обеихстенок. При этом отрыв от внутренней стенки усиливается стремлением потока

двигаться по инерции в изогнутом участке по направлению к внешней стенке.

Образованная вследствие отрыва от внутренней стенки вихревая зона

распространяется далеко вперед и в ширину, существенно сокращая сечение

основнoгo потока.

3. Появлением центробежной силы и наличием пограничного слоя у стенок

объясняется возникновение в изогнутой трубе вторичного (поперечного) течения,

т.е. образование так называемого парного вихря, который налагается на главный

поток, параллельный оси канала, и придает линиям потока винтообразную форму

(рисунок).

4. Основная часть потерь давления в изогнутых трубах вызывается

вихреобразованием у внутренней стенки, которое вместе со вторичными

потоками определяет в основном и характер распределения скоростей за

поворотом.

Рисунок – Парный вихрь в отводе:

а) продольный разрез

б) поперечное сечение (прямоугольный канал)

в) поперечное сечение (труба круглого сечения)

59.

5. При прочих равных условиях изогнутая труба создает наибольшеесопротивление в том случае, когда кромка изгиба на внутренней стенке острая;

отрыв потока от этой стенки происходит наиболее интенсивно.

При угле поворота трубы δ = 900 область отрыва потока у внутренней стенки за

поворотом достигает 0,5 ширины трубы.

Следовательно интенсивность вихреобразования и сопротивление изогнутой

трубы (канала) тем значительнее, чем больше угол поворота.

Cкpyгление кромок колена (особенно внутренней кромки) значительно

смягчает условия отрыва потока и, следовательно, снижает сопротивление.

60.

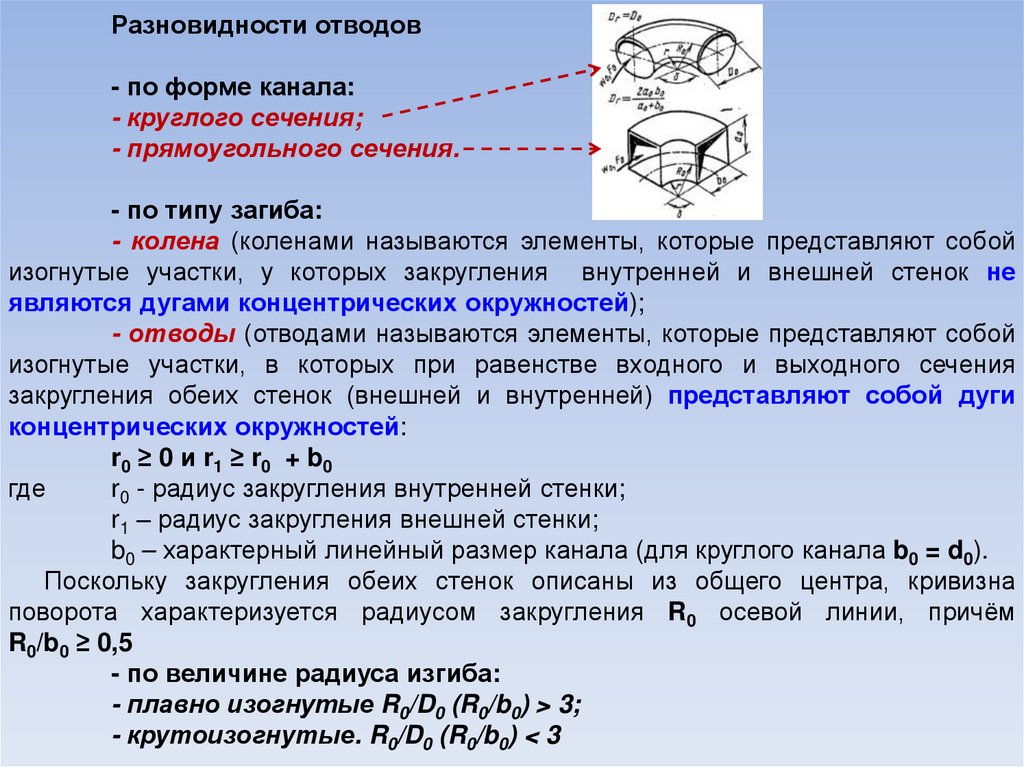

Разновидности отводов- по форме канала:

- круглого сечения;

- прямоугольного сечения.

- по типу загиба:

- колена (коленами называются элементы, которые представляют собой

изогнутые участки, у которых закругления внутренней и внешней стенок не

являются дугами концентрических окружностей);

- отводы (отводами называются элементы, которые представляют собой

изогнутые участки, в которых при равенстве входного и выходного сечения

закругления обеих стенок (внешней и внутренней) представляют собой дуги

концентрических окружностей:

r0 ≥ 0 и r1 ≥ r0 + b0

где

r0 - радиус закругления внутренней стенки;

r1 – радиус закругления внешней стенки;

b0 – характерный линейный размер канала (для круглого канала b0 = d0).

Поскольку закругления обеих стенок описаны из общего центра, кривизна

поворота характеризуется радиусом закругления R0 осевой линии, причём

R0/b0 ≥ 0,5

- по величине радиуса изгиба:

- плавно изогнутые R0/D0 (R0/b0) > 3;

- крутоизогнутые. R0/D0 (R0/b0) < 3

61.

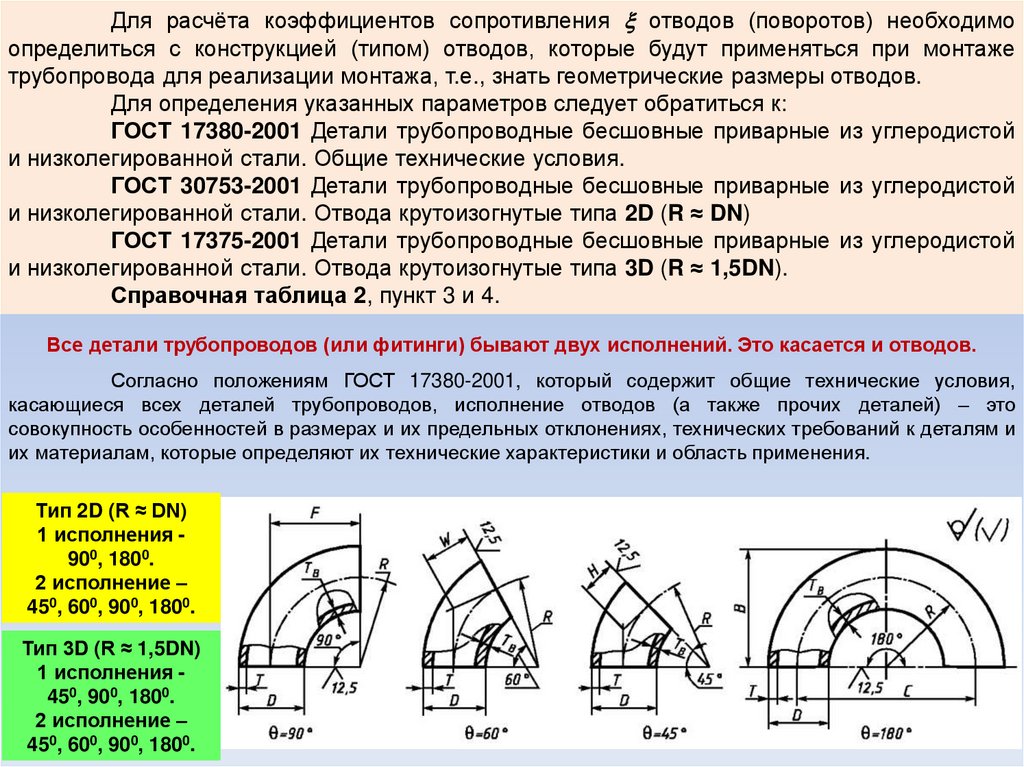

Для расчёта коэффициентов сопротивления отводов (поворотов) необходимоопределиться с конструкцией (типом) отводов, которые будут применяться при монтаже

трубопровода для реализации монтажа, т.е., знать геометрические размеры отводов.

Для определения указанных параметров следует обратиться к:

ГОСТ 17380-2001 Детали трубопроводные бесшовные приварные из углеродистой

и низколегированной стали. Общие технические условия.

ГОСТ 30753-2001 Детали трубопроводные бесшовные приварные из углеродистой

и низколегированной стали. Отвода крутоизогнутые типа 2D (R ≈ DN)

ГОСТ 17375-2001 Детали трубопроводные бесшовные приварные из углеродистой

и низколегированной стали. Отвода крутоизогнутые типа 3D (R ≈ 1,5DN).

Справочная таблица 2, пункт 3 и 4.

Все детали трубопроводов (или фитинги) бывают двух исполнений. Это касается и отводов.

Согласно положениям ГОСТ 17380-2001, который содержит общие технические условия,

касающиеся всех деталей трубопроводов, исполнение отводов (а также прочих деталей) – это

совокупность особенностей в размерах и их предельных отклонениях, технических требований к деталям и

их материалам, которые определяют их технические характеристики и область применения.

Тип 2D (R ≈ DN)

1 исполнения 900, 1800.

2 исполнение –

450, 600, 900, 1800.

Тип 3D (R ≈ 1,5DN)

1 исполнения 450, 900, 1800.

2 исполнение –

450, 600, 900, 1800.

62.

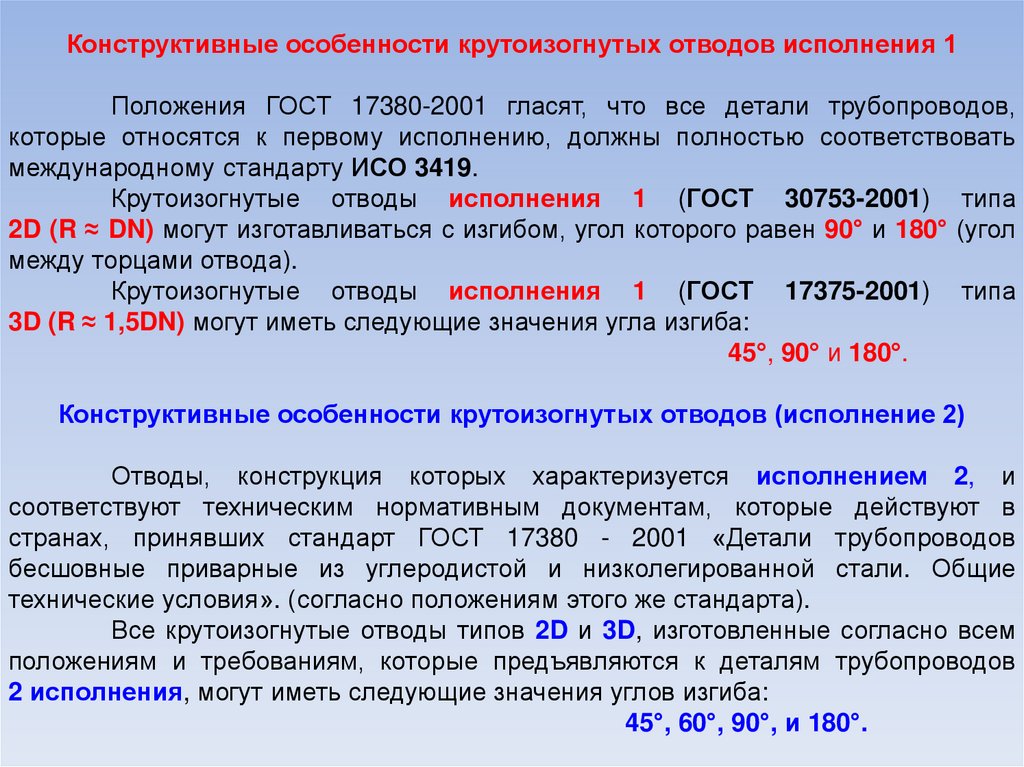

Конструктивные особенности крутоизогнутых отводов исполнения 1Положения ГОСТ 17380-2001 гласят, что все детали трубопроводов,

которые относятся к первому исполнению, должны полностью соответствовать

международному стандарту ИСО 3419.

Крутоизогнутые отводы исполнения 1 (ГОСТ 30753-2001) типа

2D (R ≈ DN) могут изготавливаться с изгибом, угол которого равен 90° и 180° (угол

между торцами отвода).

Крутоизогнутые отводы исполнения 1 (ГОСТ 17375-2001) типа

3D (R ≈ 1,5DN) могут иметь следующие значения угла изгиба:

45°, 90° и 180°.

Конструктивные особенности крутоизогнутых отводов (исполнение 2)

Отводы, конструкция которых характеризуется исполнением 2, и

соответствуют техническим нормативным документам, которые действуют в

странах, принявших стандарт ГОСТ 17380 - 2001 «Детали трубопроводов

бесшовные приварные из углеродистой и низколегированной стали. Общие

технические условия». (согласно положениям этого же стандарта).

Все крутоизогнутые отводы типов 2D и 3D, изготовленные согласно всем

положениям и требованиям, которые предъявляются к деталям трубопроводов

2 исполнения, могут иметь следующие значения углов изгиба:

45°, 60°, 90°, и 180°.

63.

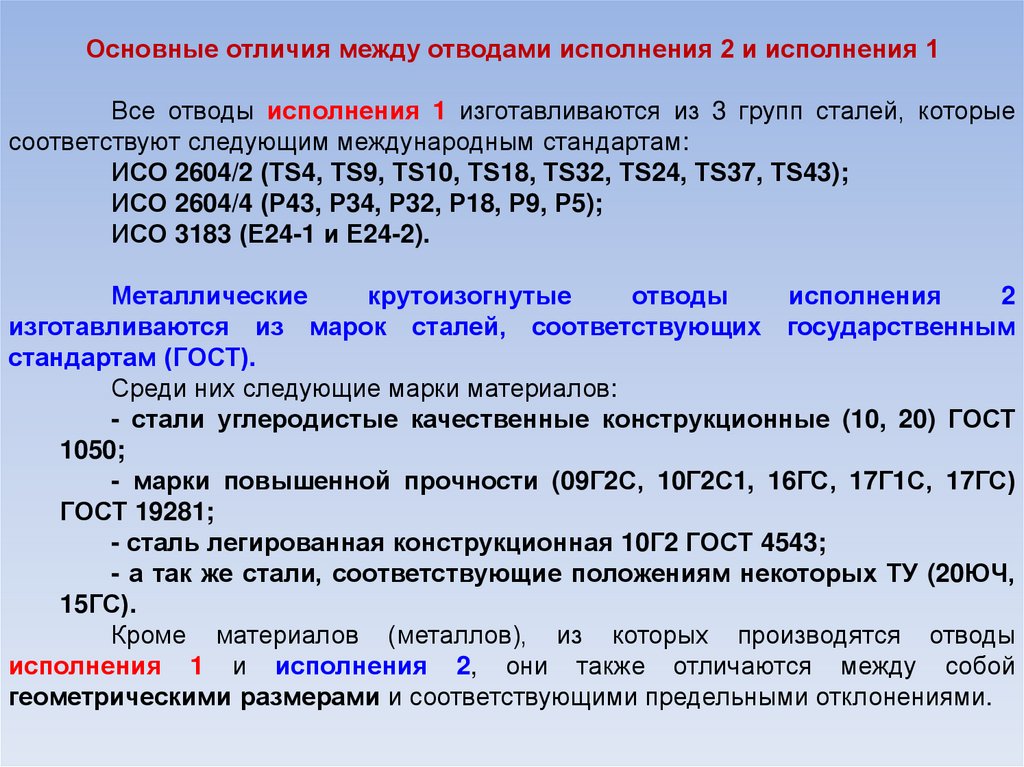

Основные отличия между отводами исполнения 2 и исполнения 1Все отводы исполнения 1 изготавливаются из 3 групп сталей, которые

соответствуют следующим международным стандартам:

ИСО 2604/2 (ТS4, ТS9, ТS10, ТS18, ТS32, ТS24, ТS37, ТS43);

ИСО 2604/4 (Р43, Р34, Р32, Р18, Р9, Р5);

ИСО 3183 (Е24-1 и Е24-2).

Металлические

крутоизогнутые

отводы

исполнения

2

изготавливаются из марок сталей, соответствующих государственным

стандартам (ГОСТ).

Среди них следующие марки материалов:

- стали углеродистые качественные конструкционные (10, 20) ГОСТ

1050;

- марки повышенной прочности (09Г2С, 10Г2С1, 16ГС, 17Г1С, 17ГС)

ГОСТ 19281;

- сталь легированная конструкционная 10Г2 ГОСТ 4543;

- а так же стали, соответствующие положениям некоторых ТУ (20ЮЧ,

15ГС).

Кроме материалов (металлов), из которых производятся отводы

исполнения 1 и исполнения 2, они также отличаются между собой

геометрическими размерами и соответствующими предельными отклонениями.

64.

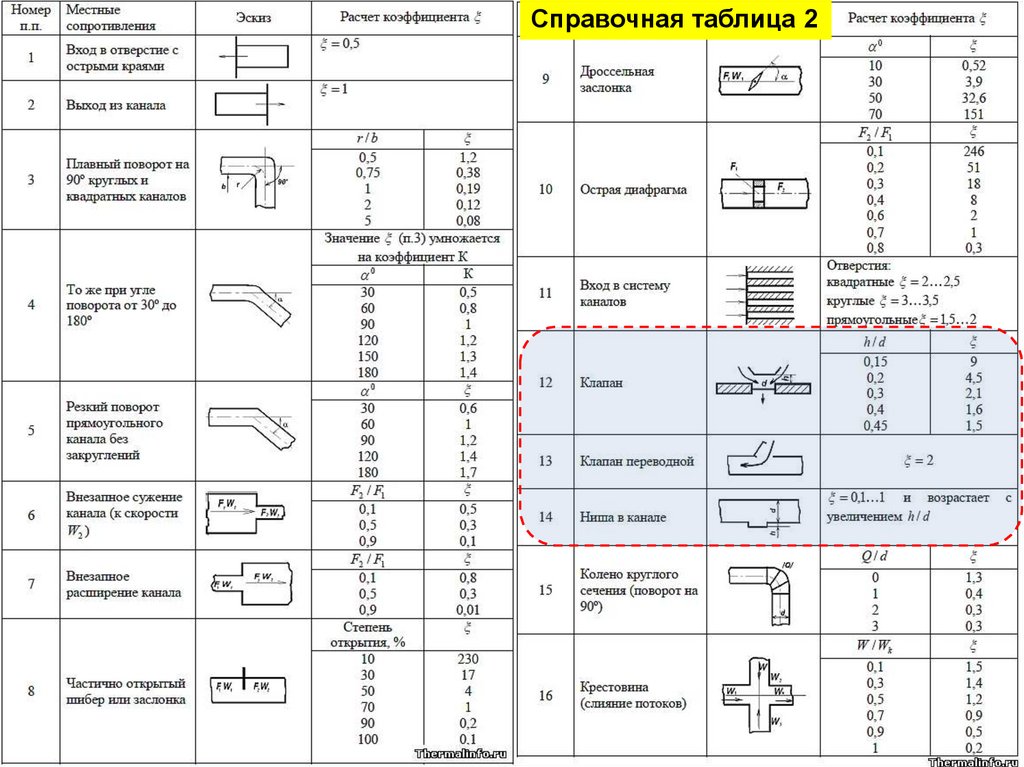

Справочная таблица 265.

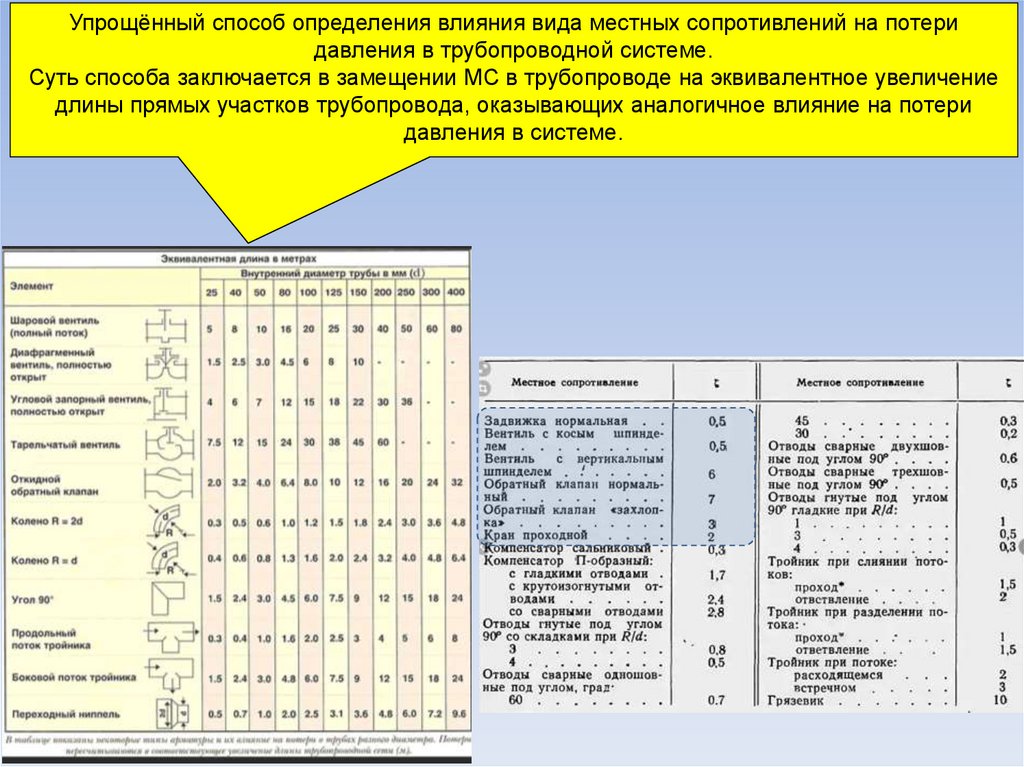

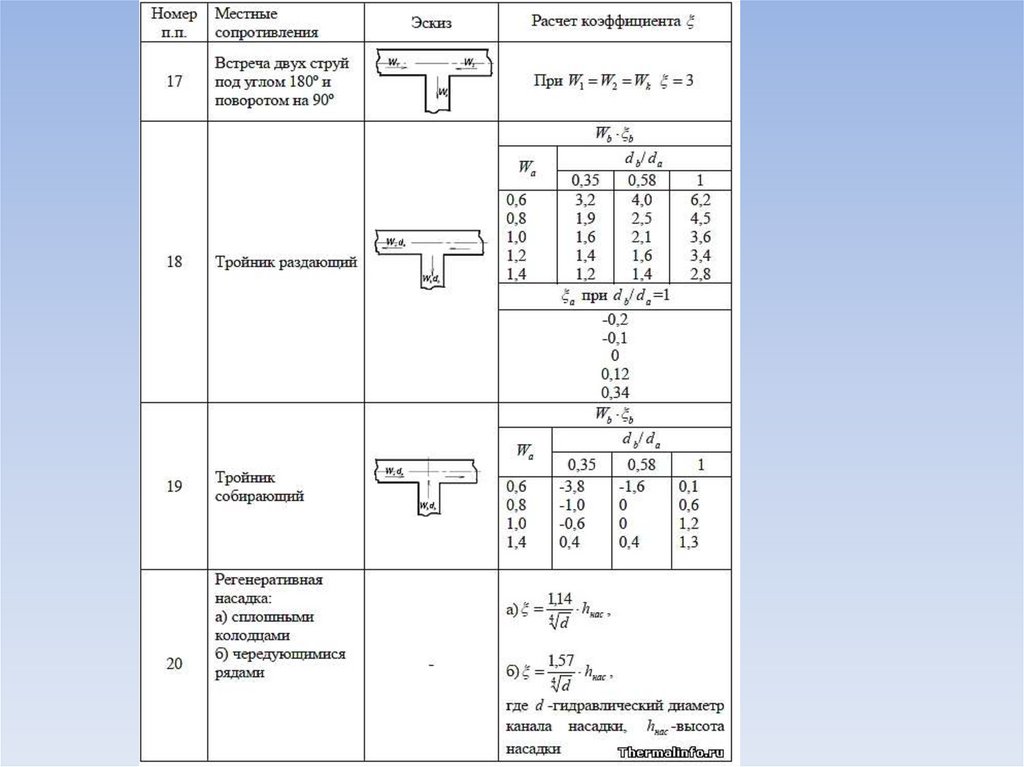

Упрощённый способ определения влияния вида местных сопротивлений на потеридавления в трубопроводной системе.

Суть способа заключается в замещении МС в трубопроводе на эквивалентное увеличение

длины прямых участков трубопровода, оказывающих аналогичное влияние на потери

давления в системе.

66.

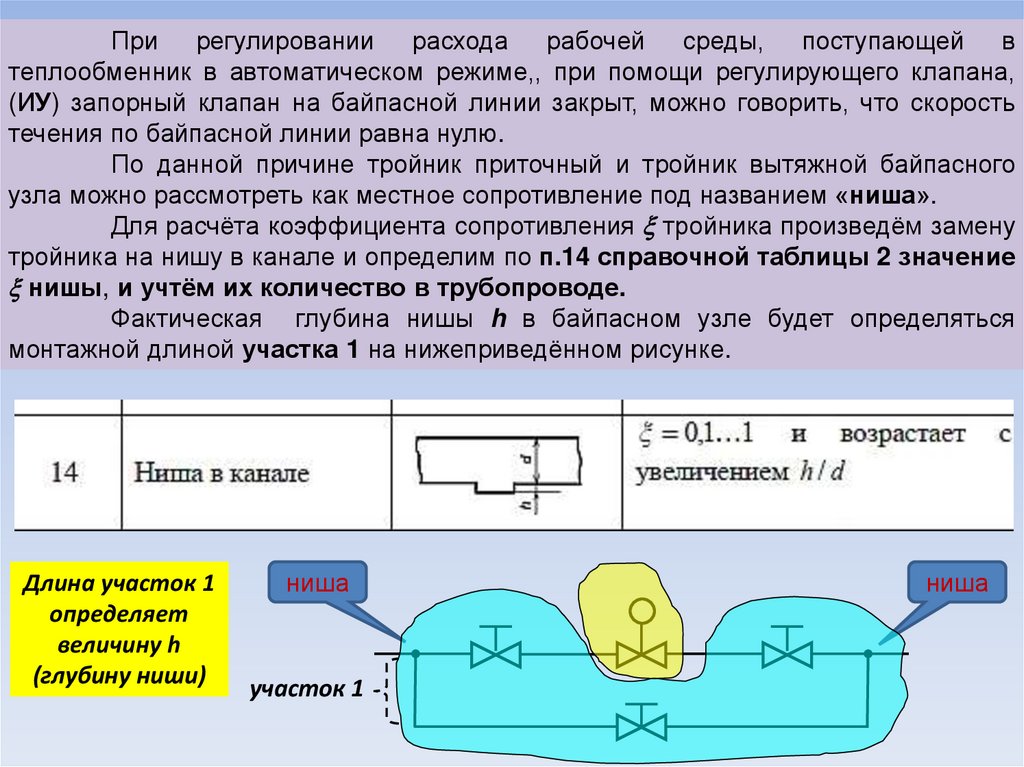

При регулировании расхода рабочей среды, поступающей втеплообменник в автоматическом режиме,, при помощи регулирующего клапана,

(ИУ) запорный клапан на байпасной линии закрыт, можно говорить, что скорость

течения по байпасной линии равна нулю.

По данной причине тройник приточный и тройник вытяжной байпасного

узла можно рассмотреть как местное сопротивление под названием «ниша».

Для расчёта коэффициента сопротивления тройника произведём замену

тройника на нишу в канале и определим по п.14 справочной таблицы 2 значение

нишы, и учтём их количество в трубопроводе.

Фактическая глубина нишы h в байпасном узле будет определяться

монтажной длиной участка 1 на нижеприведённом рисунке.

Длина участок 1

определяет

величину h

(глубину ниши)

ниша

участок 1

ниша

67.

Справочная таблица 268.

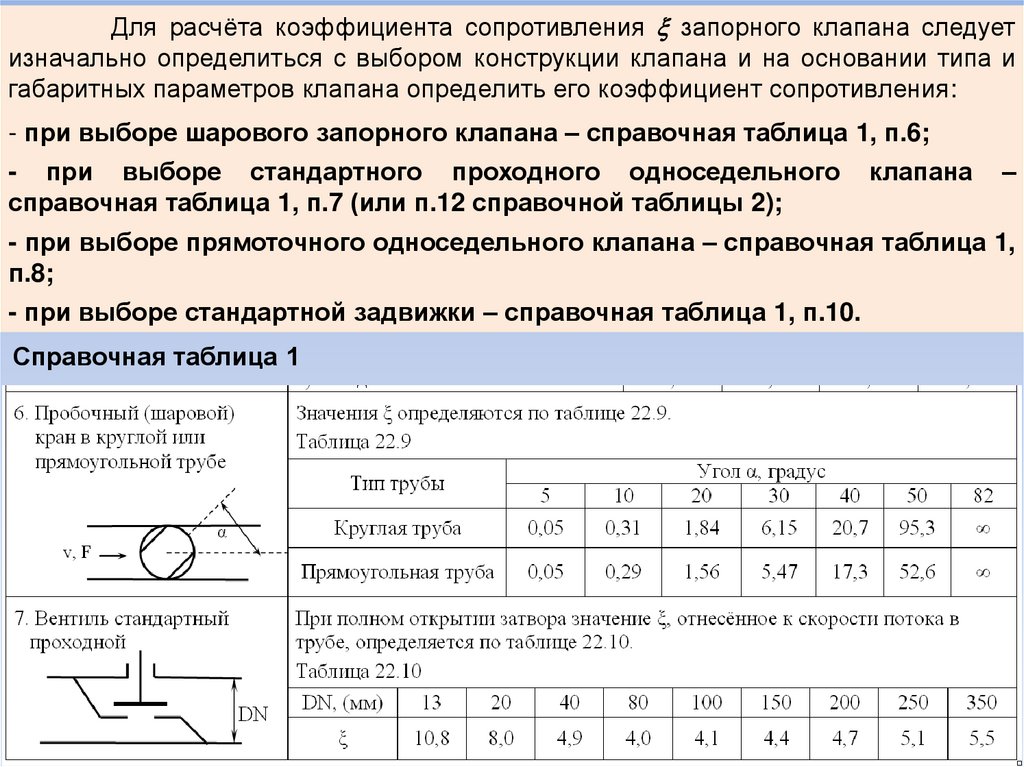

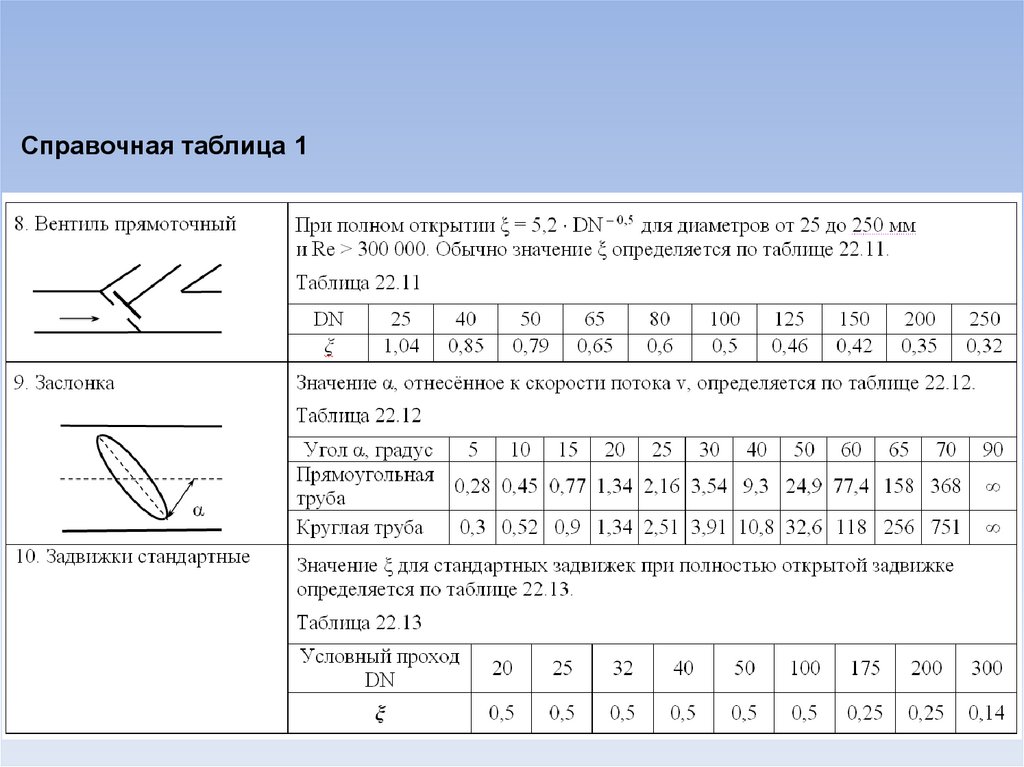

Для расчёта коэффициента сопротивления запорного клапана следуетизначально определиться с выбором конструкции клапана и на основании типа и

габаритных параметров клапана определить его коэффициент сопротивления:

- при выборе шарового запорного клапана – справочная таблица 1, п.6;

- при выборе стандартного проходного односедельного

справочная таблица 1, п.7 (или п.12 справочной таблицы 2);

клапана

–

- при выборе прямоточного односедельного клапана – справочная таблица 1,

п.8;

- при выборе стандартной задвижки – справочная таблица 1, п.10.

Справочная таблица 1

69.

Справочная таблица 170.

71.

72.

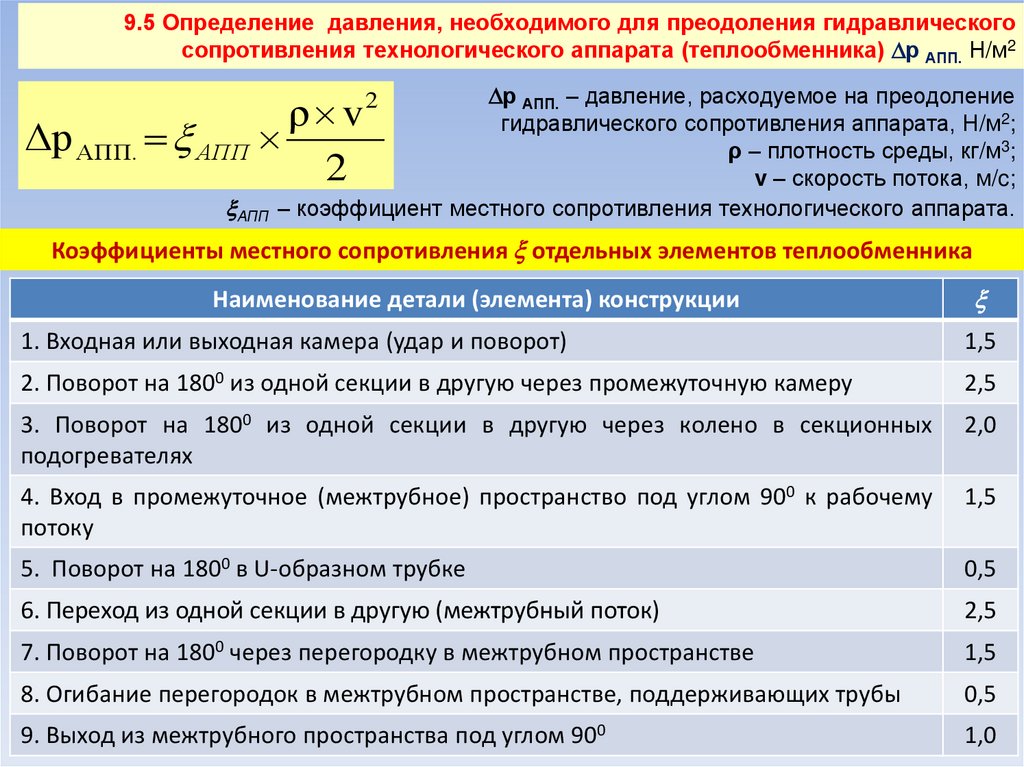

9.5 Определение давления, необходимого для преодоления гидравлическогосопротивления технологического аппарата (теплообменника) р АПП. Н/м2

Δр АПП.

р АПП. – давление, расходуемое на преодоление

гидравлического сопротивления аппарата, Н/м2;

ρ – плотность среды, кг/м3;

АПП

v – скорость потока, м/c;

АПП – коэффициент местного сопротивления технологического аппарата.

ρ v

2

2

Коэффициенты местного сопротивления отдельных элементов теплообменника

Наименование детали (элемента) конструкции

1. Входная или выходная камера (удар и поворот)

1,5

2. Поворот на 1800 из одной секции в другую через промежуточную камеру

2,5

3. Поворот на 1800 из одной секции в другую через колено в секционных

подогревателях

2,0

4. Вход в промежуточное (межтрубное) пространство под углом 900 к рабочему

потоку

1,5

5. Поворот на 1800 в U-образном трубке

0,5

6. Переход из одной секции в другую (межтрубный поток)

2,5

7. Поворот на 1800 через перегородку в межтрубном пространстве

1,5

8. Огибание перегородок в межтрубном пространстве, поддерживающих трубы

0,5

9. Выход из межтрубного пространства под углом 900

1,0

73.

74.

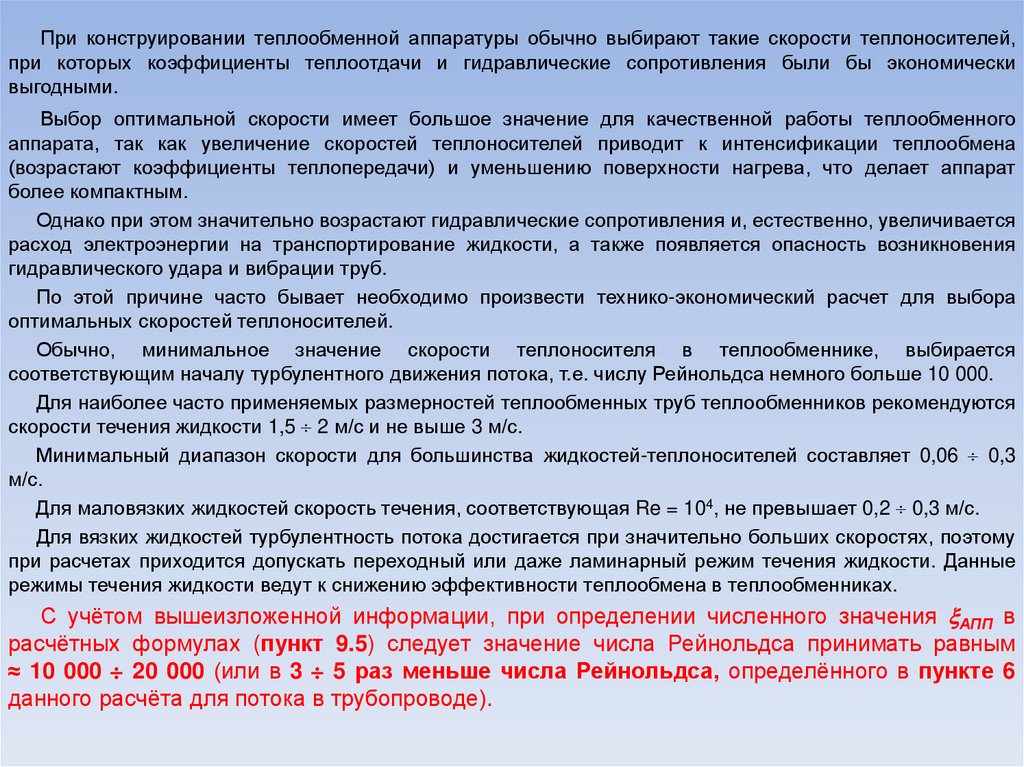

При конструировании теплообменной аппаратуры обычно выбирают такие скорости теплоносителей,при которых коэффициенты теплоотдачи и гидравлические сопротивления были бы экономически

выгодными.

Выбор оптимальной скорости имеет большое значение для качественной работы теплообменного

аппарата, так как увеличение скоростей теплоносителей приводит к интенсификации теплообмена

(возрастают коэффициенты теплопередачи) и уменьшению поверхности нагрева, что делает аппарат

более компактным.

Однако при этом значительно возрастают гидравлические сопротивления и, естественно, увеличивается

расход электроэнергии на транспортирование жидкости, а также появляется опасность возникновения

гидравлического удара и вибрации труб.

По этой причине часто бывает необходимо произвести технико-экономический расчет для выбора

оптимальных скоростей теплоносителей.

Обычно, минимальное значение скорости теплоносителя в теплообменнике, выбирается

соответствующим началу турбулентного движения потока, т.е. числу Рейнольдса немного больше 10 000.

Для наиболее часто применяемых размерностей теплообменных труб теплообменников рекомендуются

скорости течения жидкости 1,5 2 м/с и не выше 3 м/с.

Минимальный диапазон скорости для большинства жидкостей-теплоносителей составляет 0,06 0,3

м/с.

Для маловязких жидкостей скорость течения, соответствующая Re = 104, не превышает 0,2 0,3 м/с.

Для вязких жидкостей турбулентность потока достигается при значительно больших скоростях, поэтому

при расчетах приходится допускать переходный или даже ламинарный режим течения жидкости. Данные

режимы течения жидкости ведут к снижению эффективности теплообмена в теплообменниках.

С учётом вышеизложенной информации, при определении численного значения АПП в

расчётных формулах (пункт 9.5) следует значение числа Рейнольдса принимать равным

≈ 10 000 20 000 (или в 3 5 раз меньше числа Рейнольдса, определённого в пункте 6

данного расчёта для потока в трубопроводе).

75.

S2РАСПОЛОЖЕНИЕ ПУЧКОВ ТРУБ В ТЕПЛООБМЕННИКЕ

m=3

Шахматное расположение пучков труб в теплообменнике

при поперечном обтекании средой

Нечётный месяц рождения – отношение S1/d < S2/d

S1

АПП (4 6,6 m) Re

0, 28

Чётный месяц рождения – отношение S1/d > S2/d

АПП (5,4 3,4 m) Re 0, 28

m=3

d

Коридорное расположение пучков труб в теплообменнике

при поперечном обтекании средой

S1

АПП ( 6 9 m ) ( s1 d ) 0 ,33 Re

m – число рядов в пучке в направлении потока:

Нечётный месяц рождения разработчика m = 25;

Чётный месяц рождения разработчика m = 30.

76.

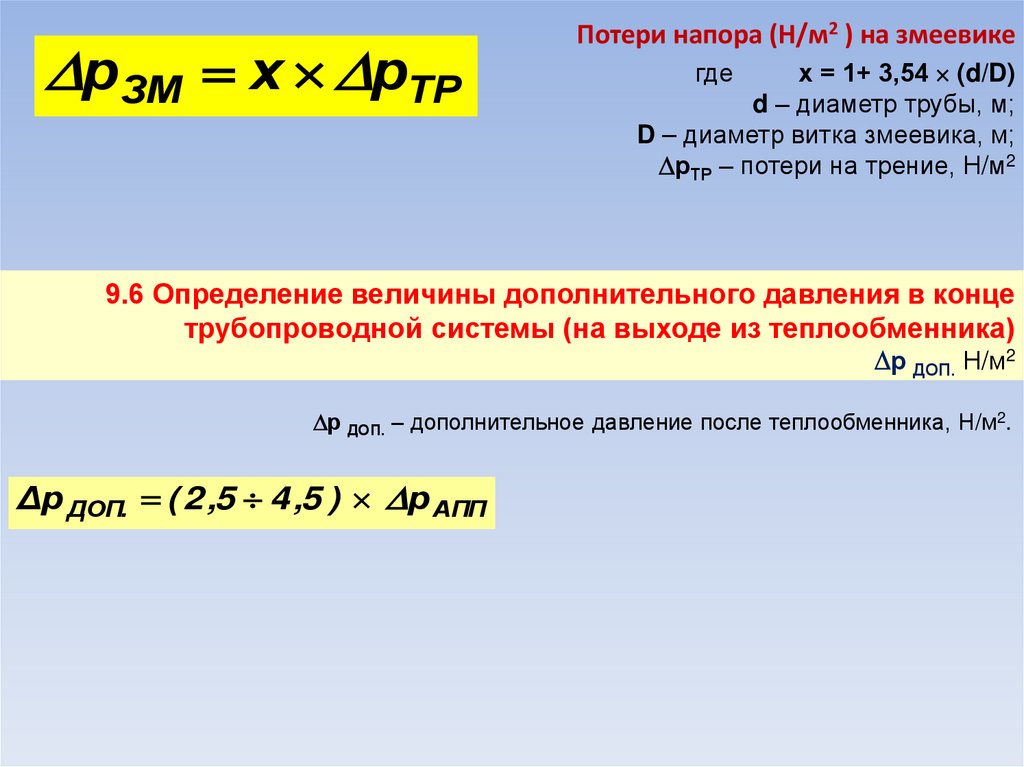

рЗМ х рТРПотери напора (Н/м2 ) на змеевике

х = 1+ 3,54 (d/D)

d – диаметр трубы, м;

D – диаметр витка змеевика, м;

рТР – потери на трение, Н/м2

где

9.6 Определение величины дополнительного давления в конце

трубопроводной системы (на выходе из теплообменника)

р ДОП. Н/м2

р ДОП. – дополнительное давление после теплообменника, Н/м2.

Δр ДОП. ( 2 ,5 4 ,5 ) р АПП

77.

9.7 Определение полного давления, необходимого для преодолениявсех гидравлических сопротивлений трубопроводной системы

р, Н/м2

р рС .К . рТ .Р . р М .С . р ПОД . р АПП . р ДОП .

Численное значение величины полного давления является

основанием выбора напора насоса в ТС, м.вод.ст.

100 000 Па (Н/м2) = 0,1 МПа = 100 кПа = 1бар = 1 кгс/см2 = 10 м.вод.ст.

При выборе должны выполняться следующие условия:

Номинальный напор насоса должен быть ≥ ΣΔр.

Номинальная производительность (подача) насоса должна быть ≥ расхода по

заданию.

78.

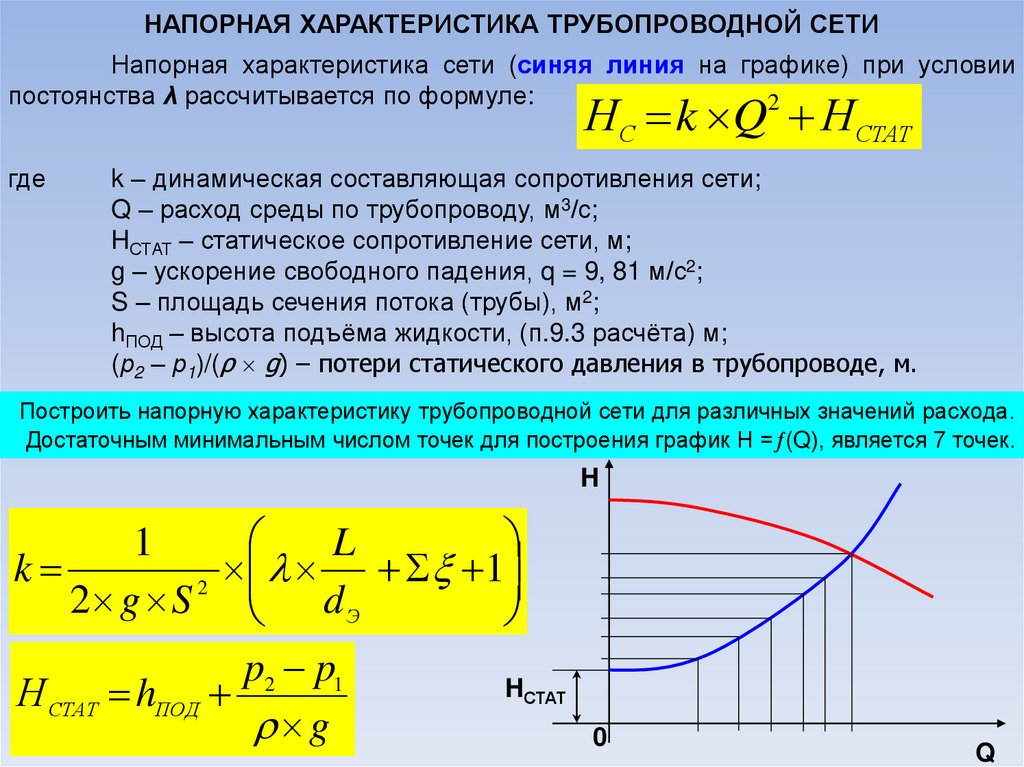

НАПОРНАЯ ХАРАКТЕРИСТИКА ТРУБОПРОВОДНОЙ СЕТИНапорная характеристика сети (синяя линия на графике) при условии

постоянства λ рассчитывается по формуле:

2

НС k Q НСТАТ

где

k – динамическая составляющая сопротивления сети;

Q – расход среды по трубопроводу, м3/с;

HСТАТ – статическое сопротивление сети, м;

g – ускорение свободного падения, q = 9, 81 м/с2;

S – площадь сечения потока (трубы), м2;

hПОД – высота подъёма жидкости, (п.9.3 расчёта) м;

(р2 – р1)/(ρ g) – потери статического давления в трубопроводе, м.

Построить напорную характеристику трубопроводной сети для различных значений расхода.

Достаточным минимальным числом точек для построения график Н = (Q), является 7 точек.

H

1

L

k

1

2

2 g S d Э

p2 p1

Н СТАТ hПОД

g

HСТАТ

0

Q

79.

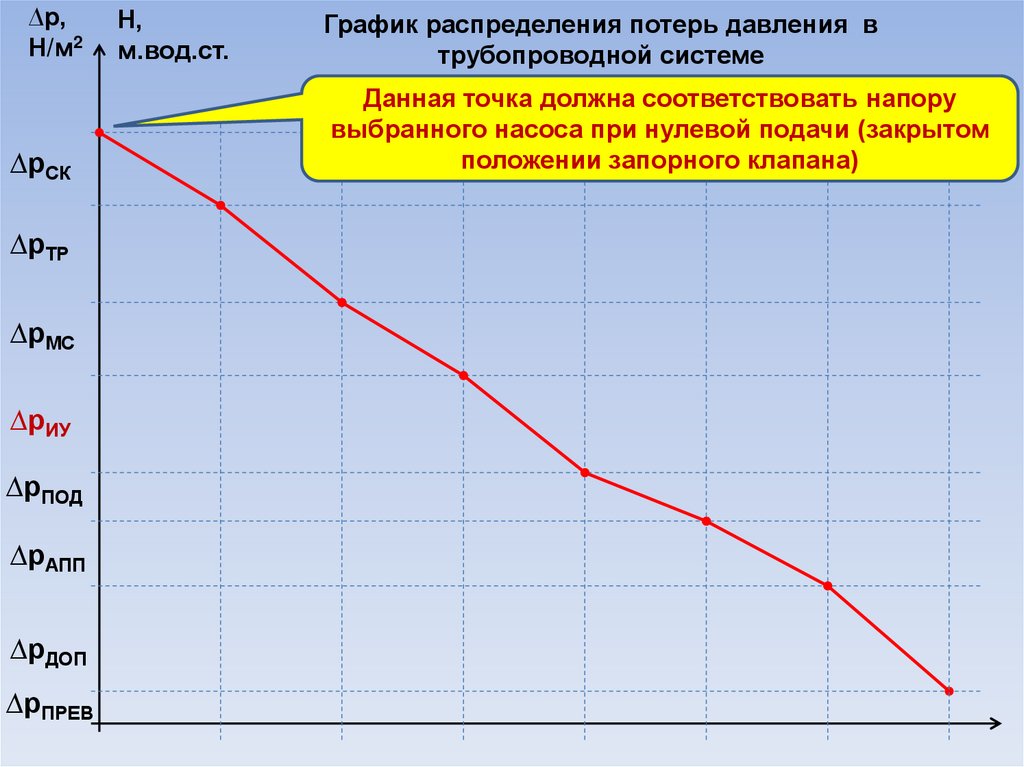

∆р,Н/м2

∆рСК

∆рТР

∆рМС

∆рИУ

∆рПОД

∆рАПП

∆рДОП

∆рПРЕВ

Н,

м.вод.ст.

График распределения потерь давления в

трубопроводной системе

Данная точка должна соответствовать напору

выбранного насоса при нулевой подачи (закрытом

положении запорного клапана)

80.

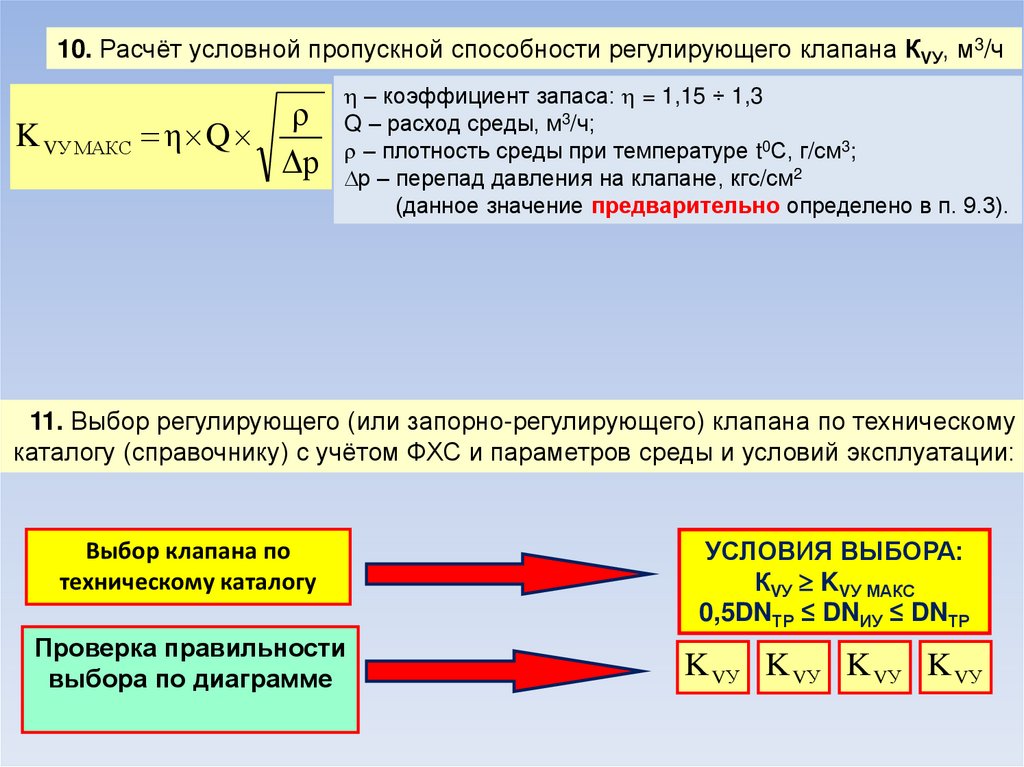

10. Расчёт условной пропускной способности регулирующего клапана КVУ, м3/чK VУ МАКС η Q

ρ

Δp

– коэффициент запаса: = 1,15 ÷ 1,3

Q – расход среды, м3/ч;

– плотность среды при температуре t0С, г/см3;

р – перепад давления на клапане, кгс/см2

(данное значение предварительно определено в п. 9.3).

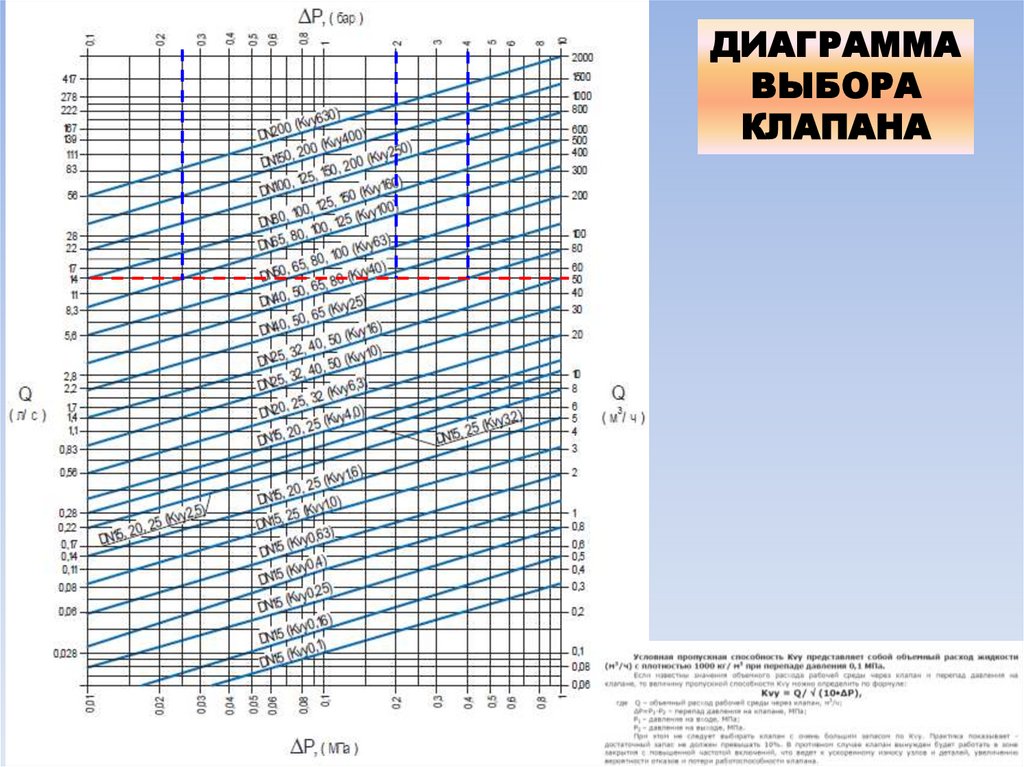

11. Выбор регулирующего (или запорно-регулирующего) клапана по техническому

каталогу (справочнику) с учётом ФХС и параметров среды и условий эксплуатации:

Выбор клапана по

техническому каталогу

Проверка правильности

выбора по диаграмме

УСЛОВИЯ ВЫБОРА:

КVУ KVУ МАКС

0,5DNТР ≤ DNИУ ≤ DNТР

K VУ K VУ K VУ K VУ

81.

ДИАГРАММАВЫБОРА

КЛАПАНА

82.

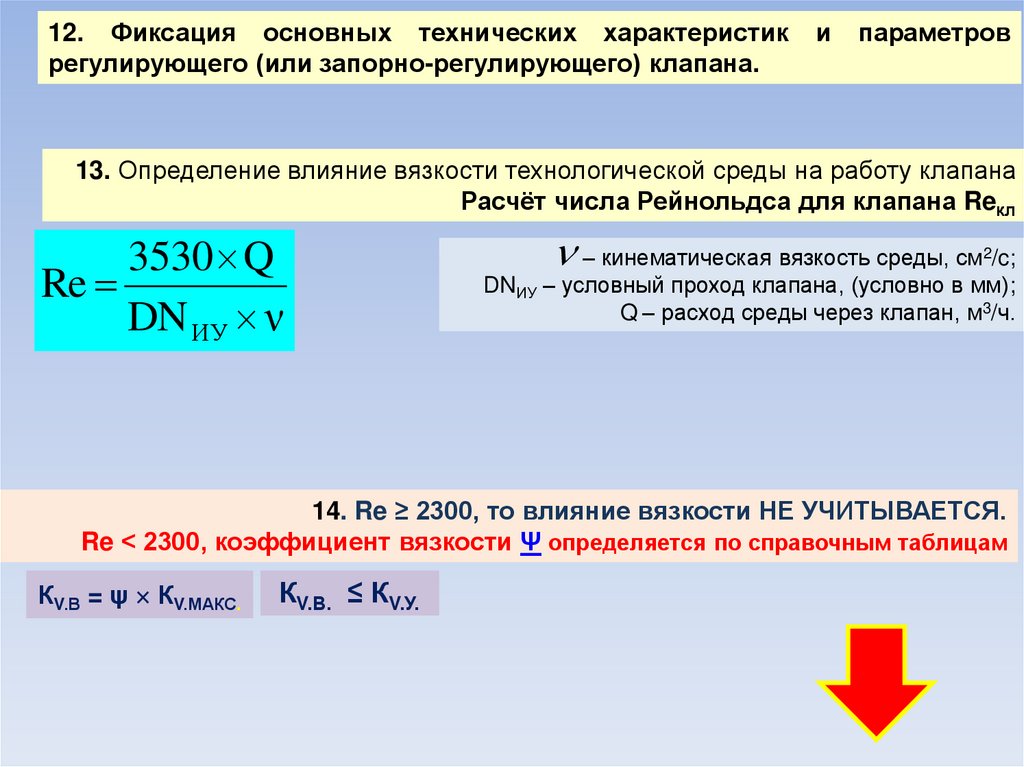

12. Фиксация основных технических характеристикрегулирующего (или запорно-регулирующего) клапана.

и

параметров

13. Определение влияние вязкости технологической среды на работу клапана

Расчёт числа Рейнольдса для клапана Reкл

3530 Q

Re

DN ИУ ν

– кинематическая вязкость среды, см /c;

2

DNИУ – условный проход клапана, (условно в мм);

Q – расход среды через клапан, м3/ч.

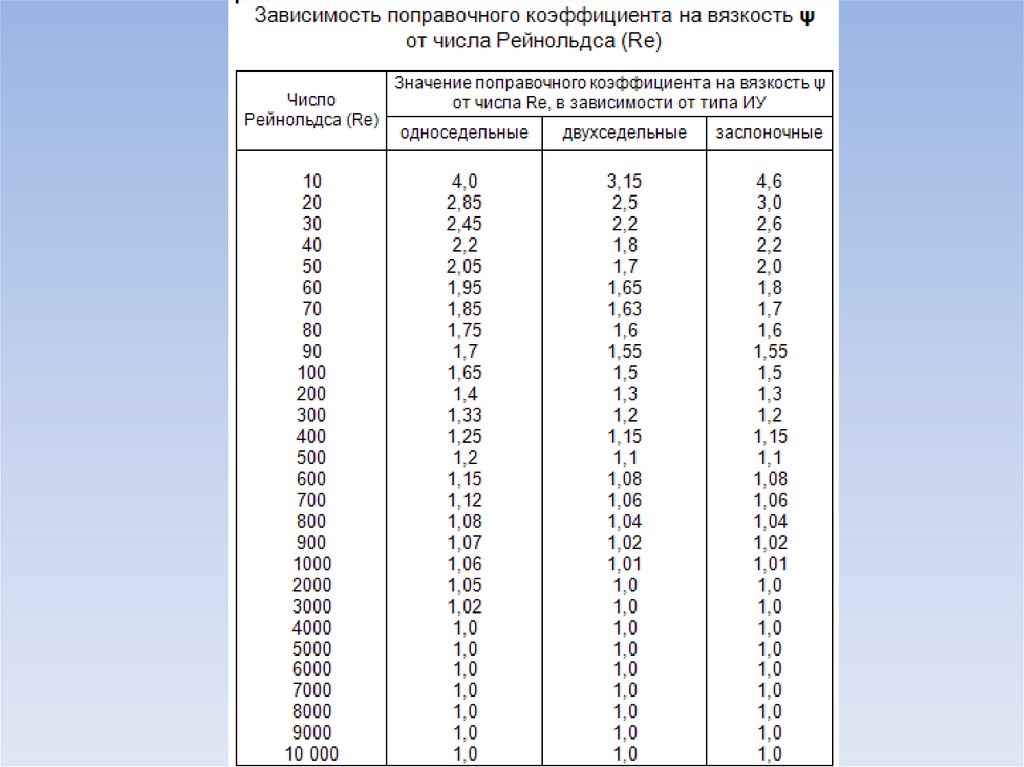

14. Re ≥ 2300, то влияние вязкости НЕ УЧИТЫВАЕТСЯ.

Re < 2300, коэффициент вязкости Ψ определяется по справочным таблицам

КV.В = ψ КV.МАКС.

КV.В. ≤ КV.У.

83.

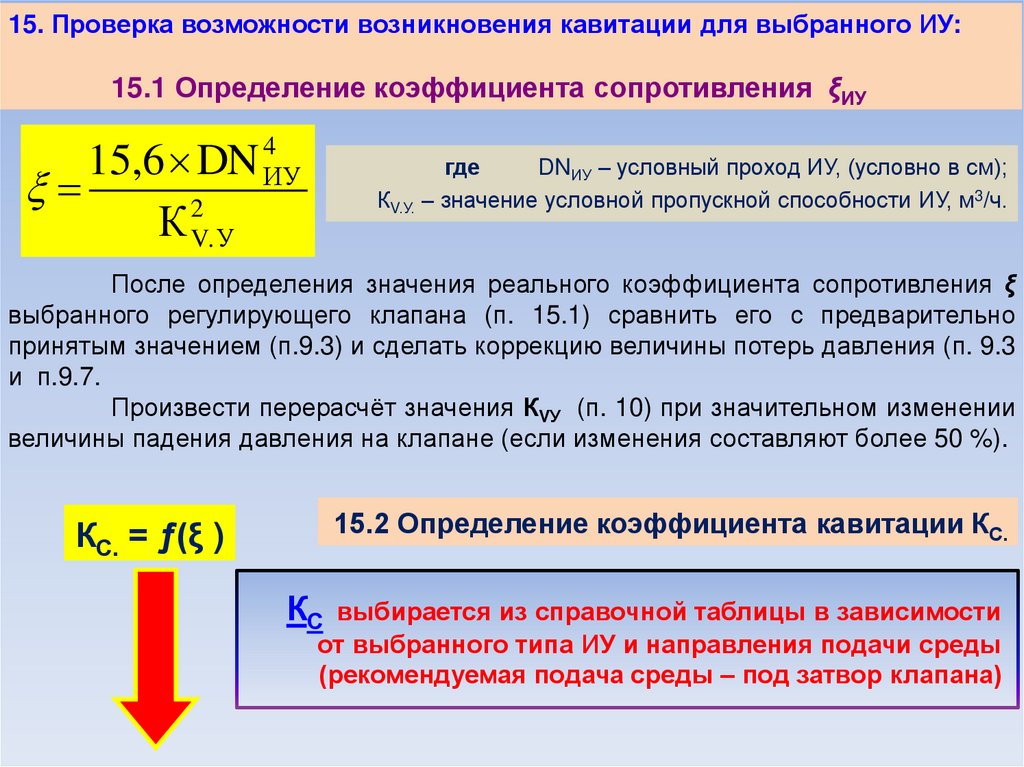

84.

15. Проверка возможности возникновения кавитации для выбранного ИУ:15.1 Определение коэффициента сопротивления ξИУ

15,6 DN 4ИУ

К 2V.У

где

DNИУ – условный проход ИУ, (условно в см);

КV.У. – значение условной пропускной способности ИУ, м3/ч.

После определения значения реального коэффициента сопротивления ξ

выбранного регулирующего клапана (п. 15.1) сравнить его с предварительно

принятым значением (п.9.3) и сделать коррекцию величины потерь давления (п. 9.3

и п.9.7.

Произвести перерасчёт значения КVУ (п. 10) при значительном изменении

величины падения давления на клапане (если изменения составляют более 50 %).

КС. = ƒ(ξ )

15.2 Определение коэффициента кавитации КС.

КС выбирается из справочной таблицы в зависимости

от выбранного типа ИУ и направления подачи среды

(рекомендуемая подача среды – под затвор клапана)

85.

86.

15.3 Определение перепада давления ∆рКАВ. на ИУ, при котором возникаеткавитация.

∆рКАВ. = КС. (р1 – рН.П.)

Абсолютное давление = избыточному давлению +

атмосферное давление (≈1 кгс/см2)

р1 – абсолютное давление перед ИУ, кгс/см2 ;

рН.П. – абсолютное давление насыщенных паров среды, кгс/см2 .

рН.П.

Выполнение условия ∆рМИН < ∆рКАВ. – завершение расчёта

Выполнение условия ∆рМИН ≥ ∆рКАВ - повторение расчёта

КС.МАКС.

КС.МАКС. = ƒ(ξИУ)

∆рКАВ. МАКС.= КС.МАКС. (р1 – рН.П.)

K VУ МАКС η Q

ρ

Δp КАВ.МАКС

Определение

∆рКАВ.МАКС.

Выполнение условия

КV.МАКС ≤ КV.У.

расчёт закончен

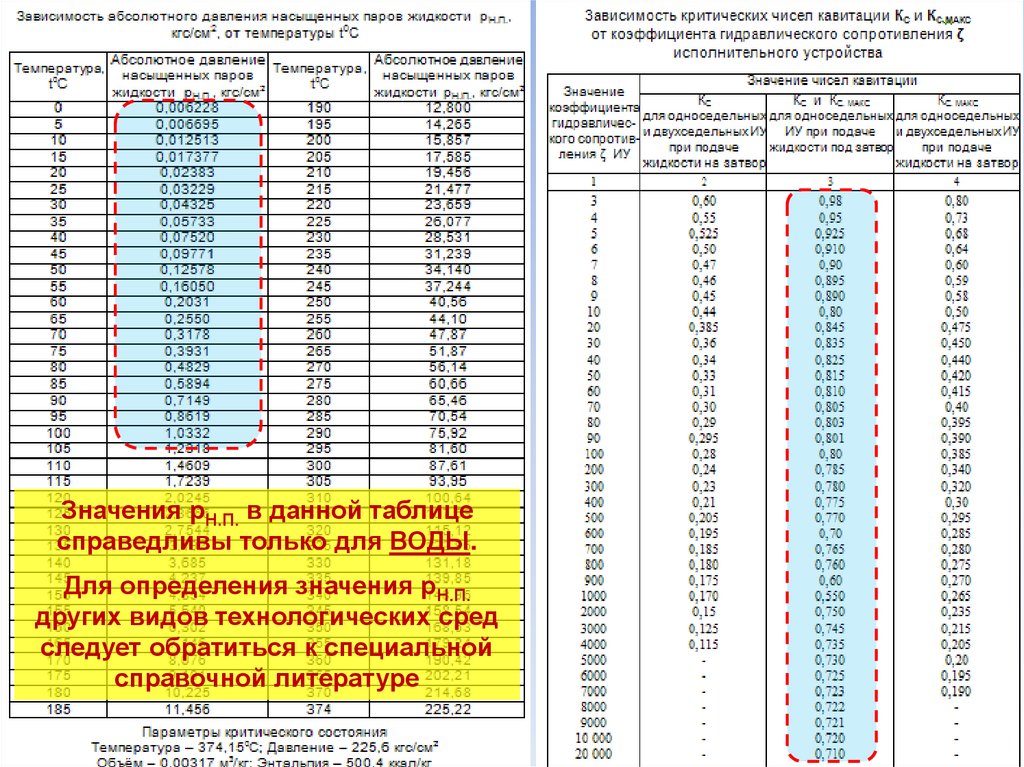

87.

Значения рН.П. в данной таблицесправедливы только для ВОДЫ.

Для определения значения рН.П.

других видов технологических сред

следует обратиться к специальной

справочной литературе

88.

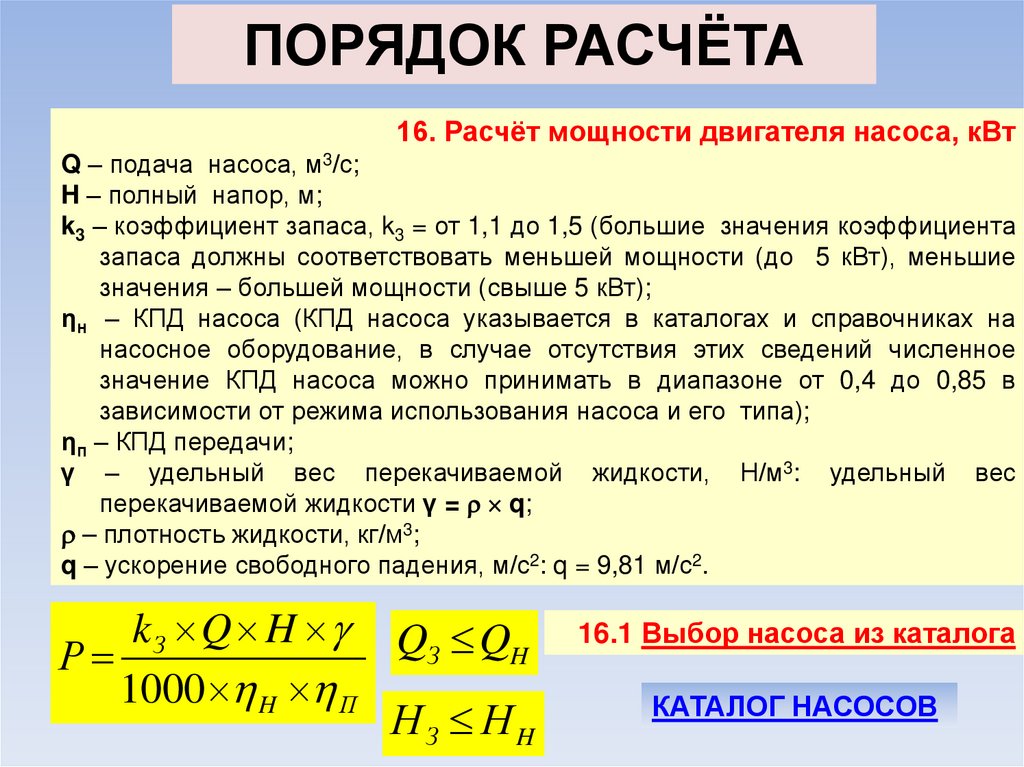

ПОРЯДОК РАСЧЁТА16. Расчёт мощности двигателя насоса, кВт

Q – подача насоса, м3/с;

H – полный напор, м;

k3 – коэффициент запаса, k3 = от 1,1 до 1,5 (большие значения коэффициента

запаса должны соответствовать меньшей мощности (до 5 кВт), меньшие

значения – большей мощности (свыше 5 кВт);

ηн – КПД насоса (КПД насоса указывается в каталогах и справочниках на

насосное оборудование, в случае отсутствия этих сведений численное

значение КПД насоса можно принимать в диапазоне от 0,4 до 0,85 в

зависимости от режима использования насоса и его типа);

ηп – КПД передачи;

γ – удельный вес перекачиваемой жидкости, Н/м3: удельный вес

перекачиваемой жидкости γ = q;

– плотность жидкости, кг/м3;

q – ускорение свободного падения, м/с2: q = 9,81 м/с2.

kЗ Q H Q Q

З

H

Р

1000 H П

НЗ НH

16.1 Выбор насоса из каталога

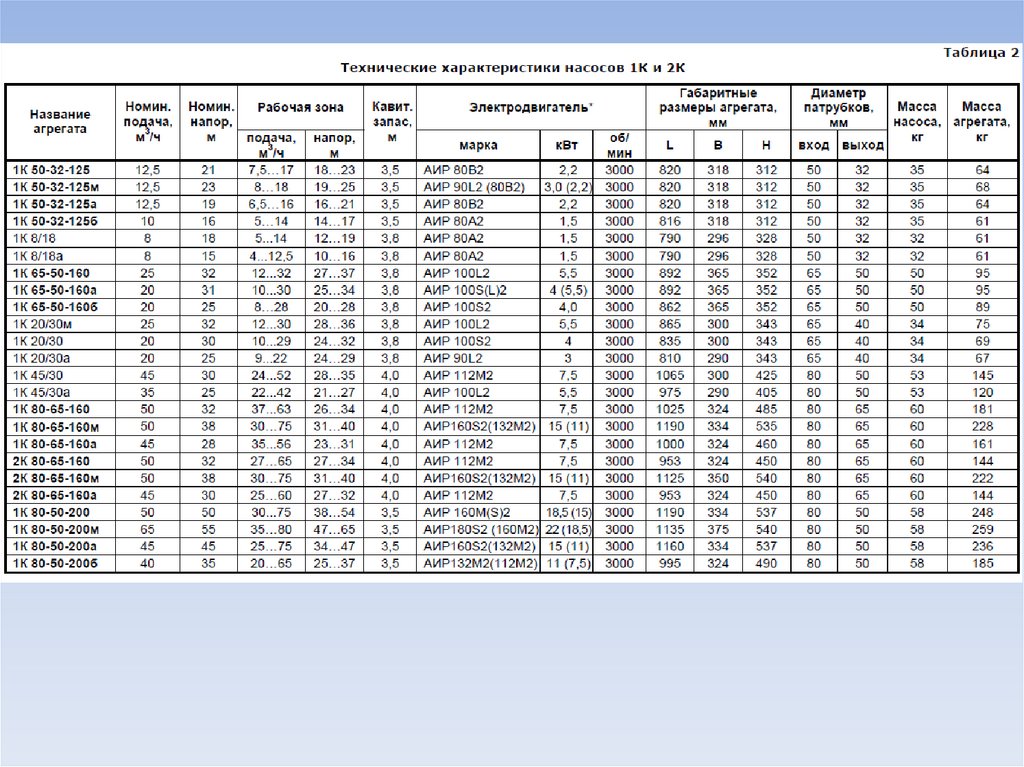

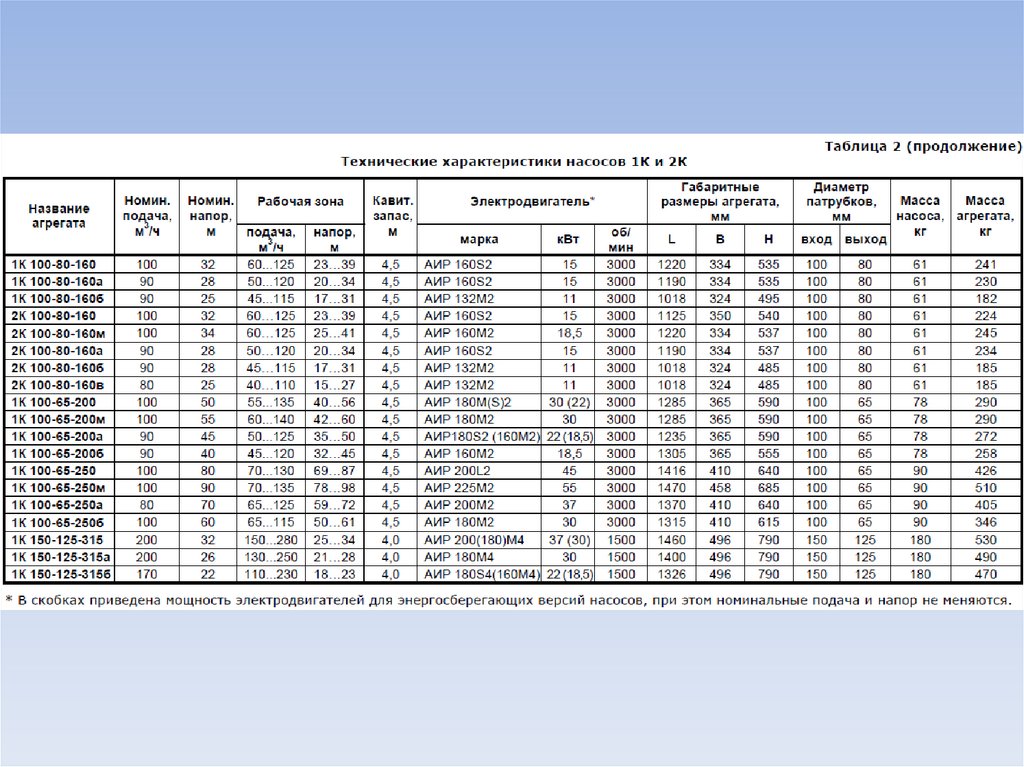

КАТАЛОГ НАСОСОВ

89.

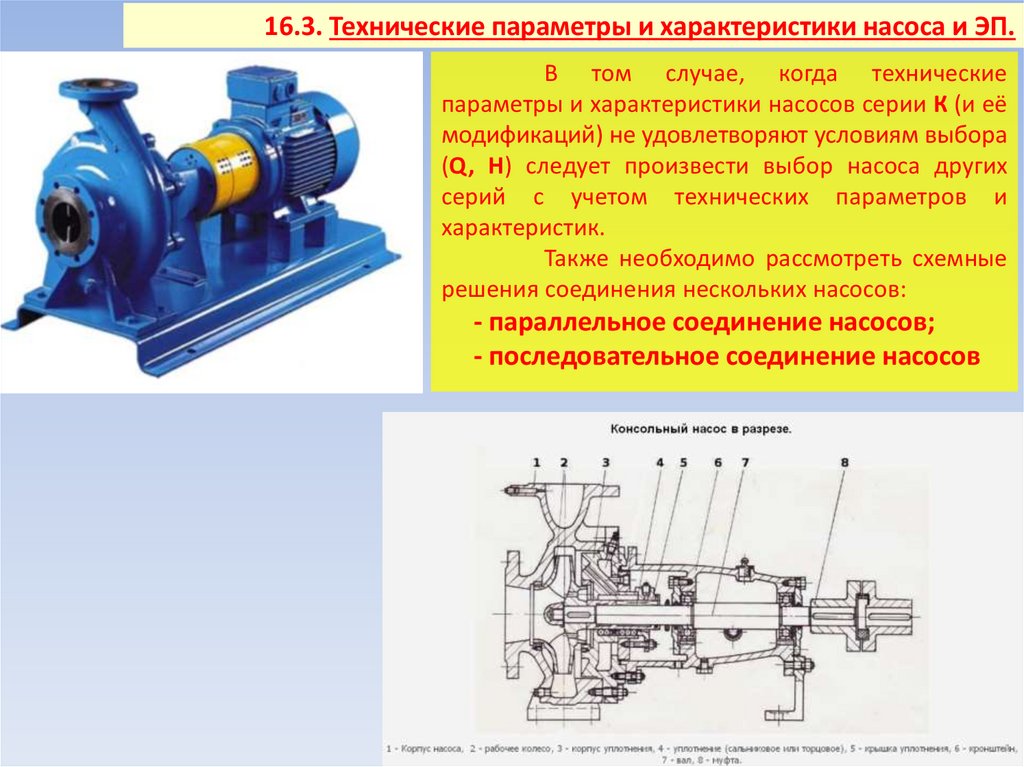

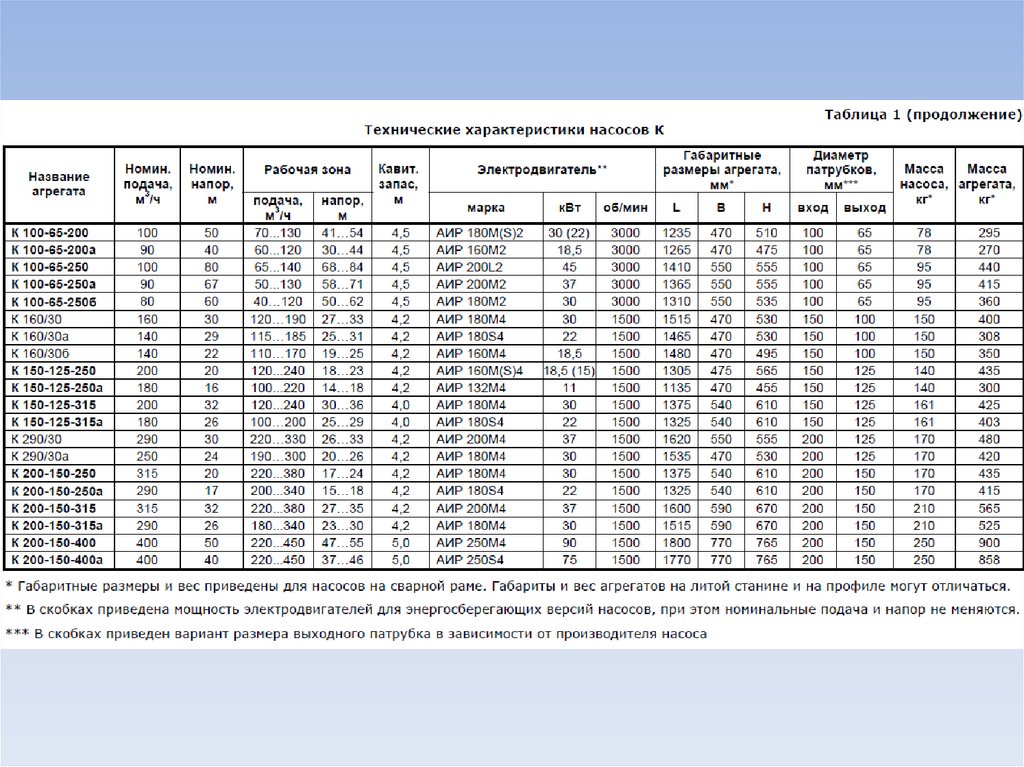

16.3. Технические параметры и характеристики насоса и ЭП.В том случае, когда технические

параметры и характеристики насосов серии К (и её

модификаций) не удовлетворяют условиям выбора

(Q, H) следует произвести выбор насоса других

серий с учетом технических параметров и

характеристик.

Также необходимо рассмотреть схемные

решения соединения нескольких насосов:

- параллельное соединение насосов;

- последовательное соединение насосов

90.

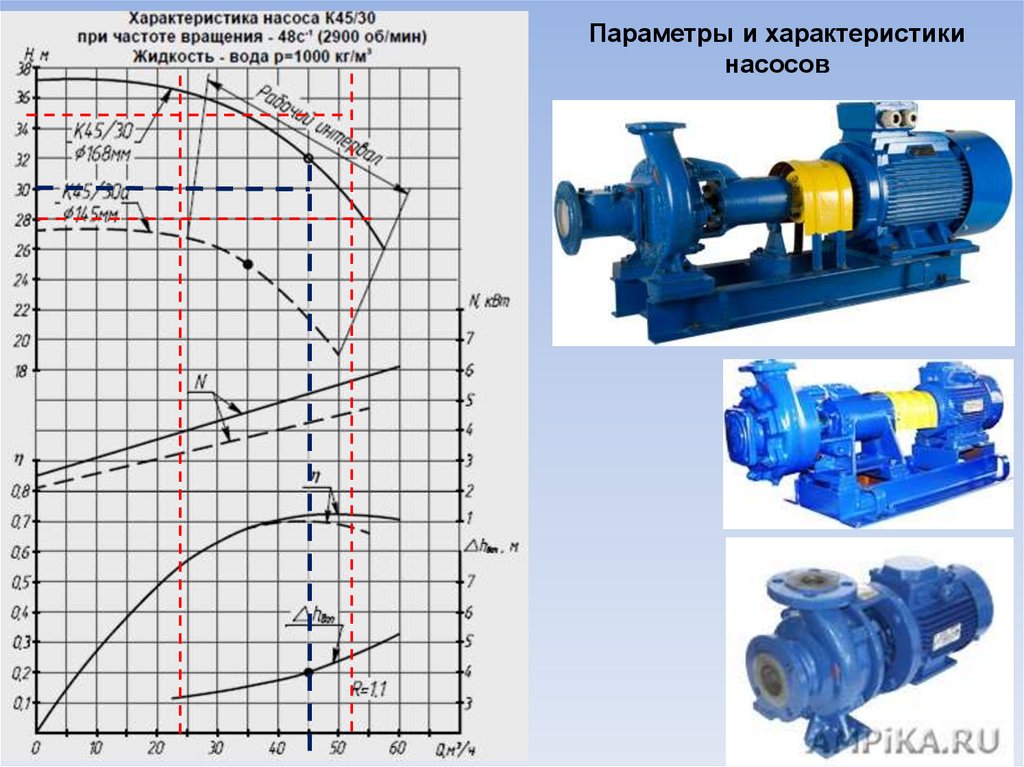

16.4 Произвести перерасчёт Q, H, Pпри изменении частоты вращения ЭП

(стандартные частоты вращения асинхронных ЭП:

3000, 1500, 1000, 750, 600, 500, 375 мин-1 )

Производительность насоса меняется пропорционально

изменению скорости вращения рабочего колеса насоса.

Напор насоса меняется пропорционально квадрату

изменения скорости вращения рабочего колеса насоса.

Момент насоса меняется пропорционально квадрату

изменения скорости вращения рабочего колеса насоса.

Потребляемая мощность насоса меняется пропорционально

кубу изменения скорости вращения рабочего колеса насоса.

91.

17. Разработать электрическую принципиальную схему управления (ЭПРСУ) илогическую программу управления (ЛПУ) ЭП насоса

ЭПРСУ должна обеспечивать работу ЭП насоса в двух режимах:

I – ручной режим (РР) работы насоса:

- возможность ручного дистанционного включения/отключения насоса;

- автоматическое отключение насоса при давлении в гидравлической системе равного давлению по

заданию «максимум»;

- возможность включения насоса при любом давлении в гидравлической системе меньше давления по

заданию «максимум».

II – автоматический режим (АР) работы ЭП насоса:

- ручное дистанционное включение насоса (первичное включение) в режиме «РР»;

- автоматическое (повторное) включение насоса при давлении в гидравлической системе «минимум»;

- автоматическое отключение насоса при давлении в гидравлической системе «максимум».

Сигнализация:

-контрольная световая : наличия напряжения на насосе/отсутствия напряжения на насосе/выбора

режима «РР»/выбора режима «АР»

- звуковая, действующая с задержкой времени ∆t1, ∆t2: давление «min»/давление «max».

Выбор режима работы – ключом управления.

При изменении режима работы насоса ключом управления («РР»→ «АР», «АР»→ «РР»,

работа насоса (в случае его включенного состояния) НЕ ДОЛЖНА ПРЕКРАЩАТЬСЯ.

Действие кнопок «ПУСК» и «СТОП» в режиме работы «АР» должно быть БЛОКИРОВАНО.

Электрические защиты силовых цепей питания насоса и схемы управления для режима работы S1.

Реализация автоматического режима работы ЭП – при помощи манометра типа ДМ-2050 (ДМ-2010) с

выходным электроконтактным устройством (исполнение V).

Реализация автоматического режима работы ЭП насоса (М1) – при помощи стандартных технических

средств автоматизации (ТСА)

Реализация ручного дистанционного управления ручного и автоматического режима – при помощи одного

двухкнопочного поста управления.

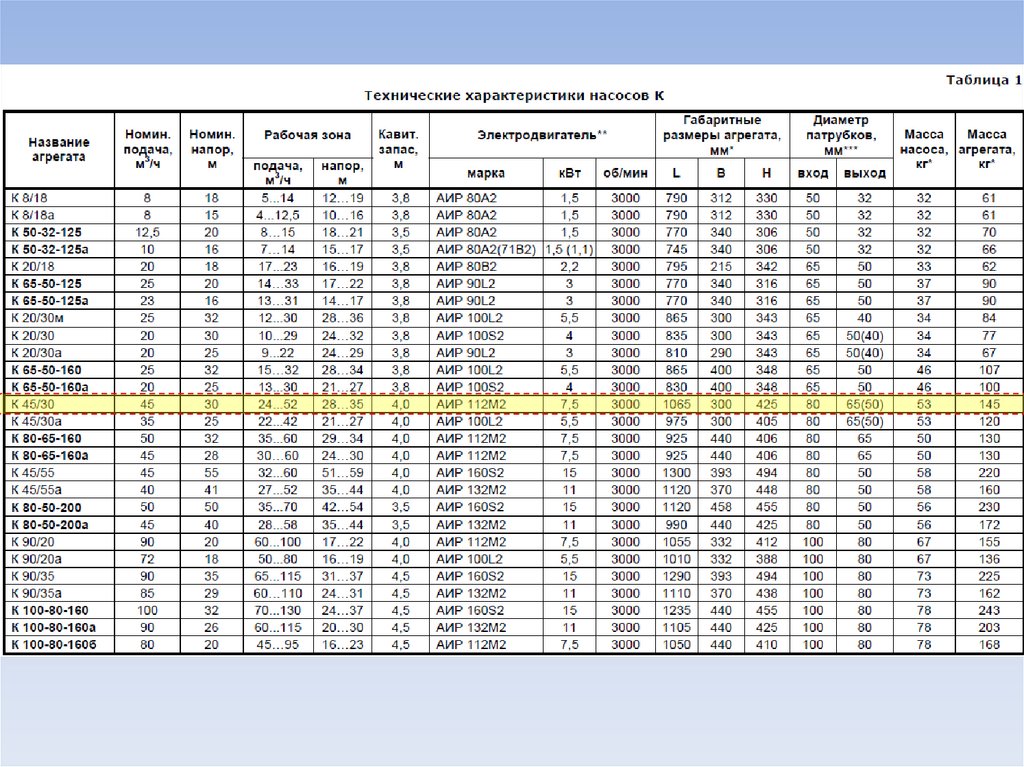

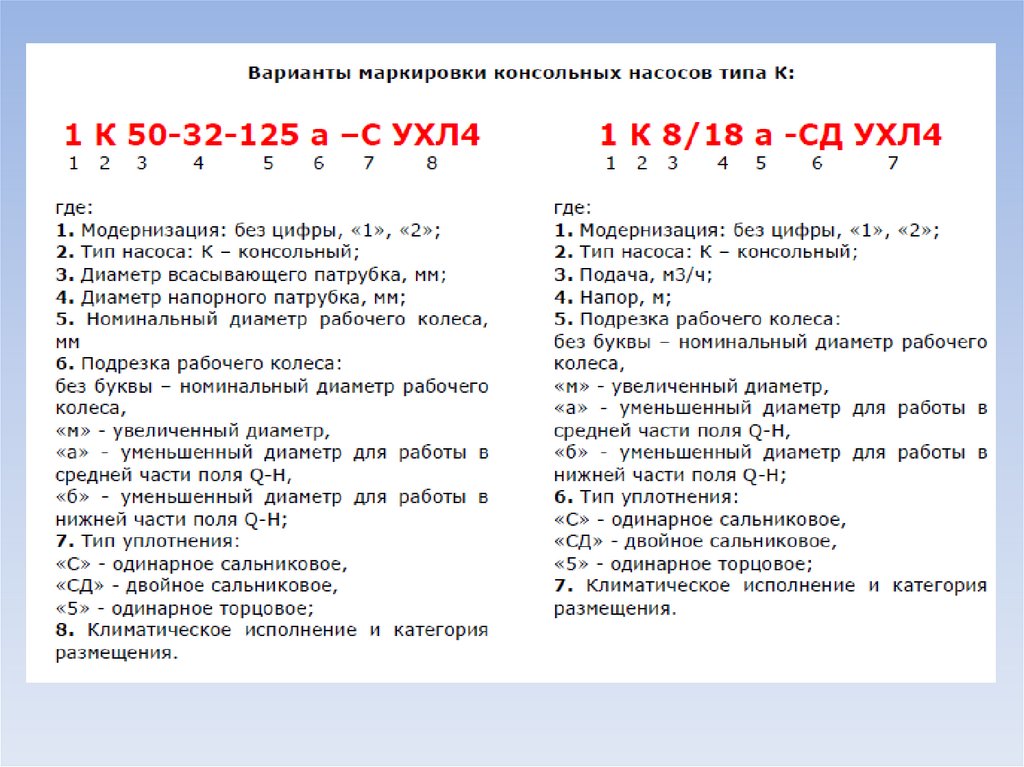

92. НАСОСЫ ГОРИЗОНТАЛЬНЫЕ ЦЕНТРОБЕЖНЫЕ КОНСОЛЬНЫЕ тип К

Назначение,устройство,

параметры,

характеристики

93.

Насосы центробежные консольные типа К (КМ)и агрегаты электронасосные на ихоснове (в дальнейшем агрегаты), предназначенные для перекачивания воды (кроме

морской), а также других жидкостей, сходных с водой по плотности, вязкости, химической

активности, с температурой от 263 до 358 К (от минус 10°С до +85°С), рН = от 6 до 9, с

содержанием твердых включений не более 1% по массе и размером не более 0,2 мм.

Насосы входящие в состав агрегата относятся к изделиям вида I

(восстанавливаемые) по ГОСТ 27.003-90 и выпускаются в климатическом исполнении У3.1

по ГОСТ 15150-69.

Насосы и агрегаты предназначены для районов с сейсмической активностью до 7

баллов включительно по шкале MSK-64.

Насосы и агрегаты выполнены в соответствии с общими требованиями

безопасности по ГОСТ Р 52743-2007.

Насосы (агрегаты) НЕ ПРЕДНАЗНАЧЕНЫ для эксплуатации во взрывоопасных и

пожароопасных помещениях.

Условное обозначение насоса (агрегата) (при заказе, переписке и в технической

документации) должно соответствовать ниже приведённой записи:

Насос (агрегат) К45/30 У3.1 ТУ 3631-226-05747979-2003

где

К – консольный; 45 – подача, м3/ч; 30 – напор, м;

У3.1 – климатическое исполнение и категория размещения.

или

Насос (агрегат) 1К8/18 У3.1 ТУ 3631-226-05747979-2003

где

1 – модернизация.

При поставке насоса с одним из вариантов рабочих колес по внешнему диаметру,

добавляется индекс: «м» – увеличенный диаметр; «а», «б» – уменьшенный диаметр.

94.

Устройство и принцип работы.Насосы типа К – центробежные, горизонтальные, консольные, с сальниковым

уплотнением вала. КМ – моноблочные.

Корпус насоса представляет собой чугунную отливку, внутренняя полость которой

выполнена в виде спирального отвода, переходящего в напорный патрубок. Корпус насоса

крепится к фланцу кронштейна.

Входной патрубок выполнен в крышке корпуса на оси вращения (горизонтально).

Напорный патрубок – боковой выполнен в корпусе в одной плоскости с осью вращения

(вертикально). В зависимости от условий монтажа и эксплуатации напорный патрубок можно

повернуть на 900, 1800 или 2700.

Рабочее колесо – одностороннего входа, закрытого типа. Подвод жидкости к

рабочему колесу осевой.

Ротор насоса приводится во вращение электродвигателем через соединительную

муфту. Опорами ротора служат два радиальных шарикоподшипника, которые установлены в

кронштейне. Подшипники смазываются консистентной смазкой Литол 24 ГОСТ 21150-87.

Направление вращения ротора – против часовой стрелки, если смотреть со

стороны привода.

В верхней части корпуса имеется отверстие, закрытое пробкой, для выпуска

воздуха при заполнении насоса и всасывающей линии перекачиваемой жидкостью.

В нижней части корпуса насоса имеется отверстие, закрытое пробкой, для слива

остатков жидкости при остановке насоса на длительное время. В кронштейне имеется

отверстие, предназначенное для отвода утечки жидкости через сальник.

Присоединительные размеры фланцев по ГОСТ 12815-80.

Нагрузки и условные давления на всасывающие и напорные патрубки не должны

превышать значений, приведенных в справочных таблицах 3, 4 (Руководство по

эксплуатации).

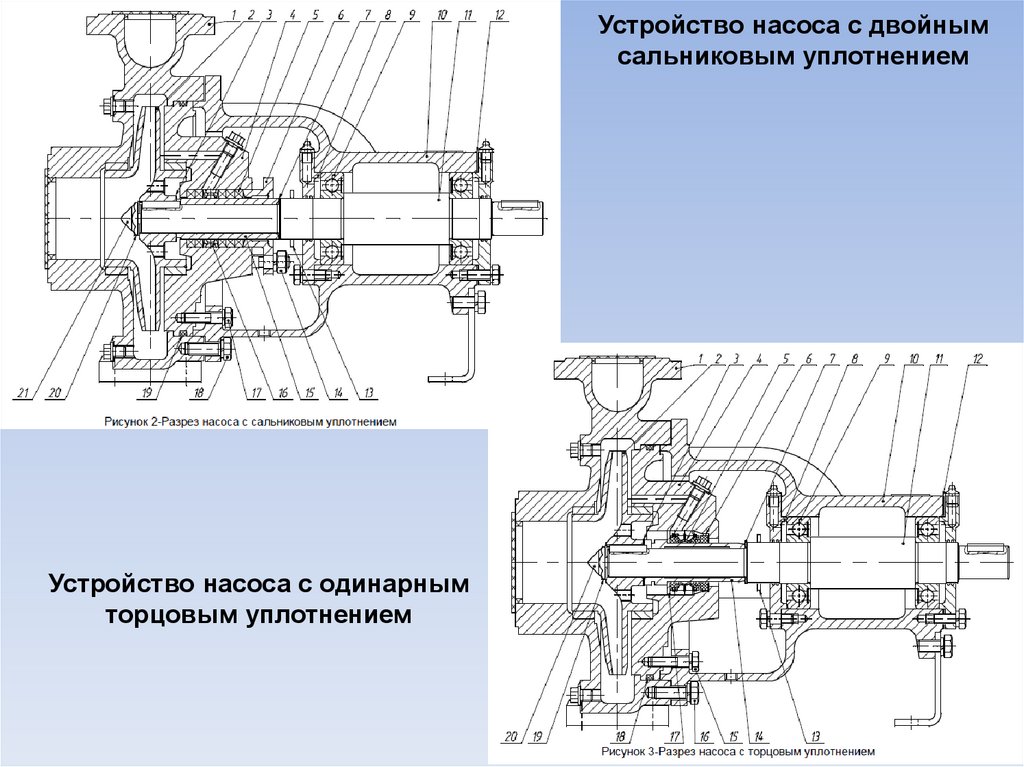

95.

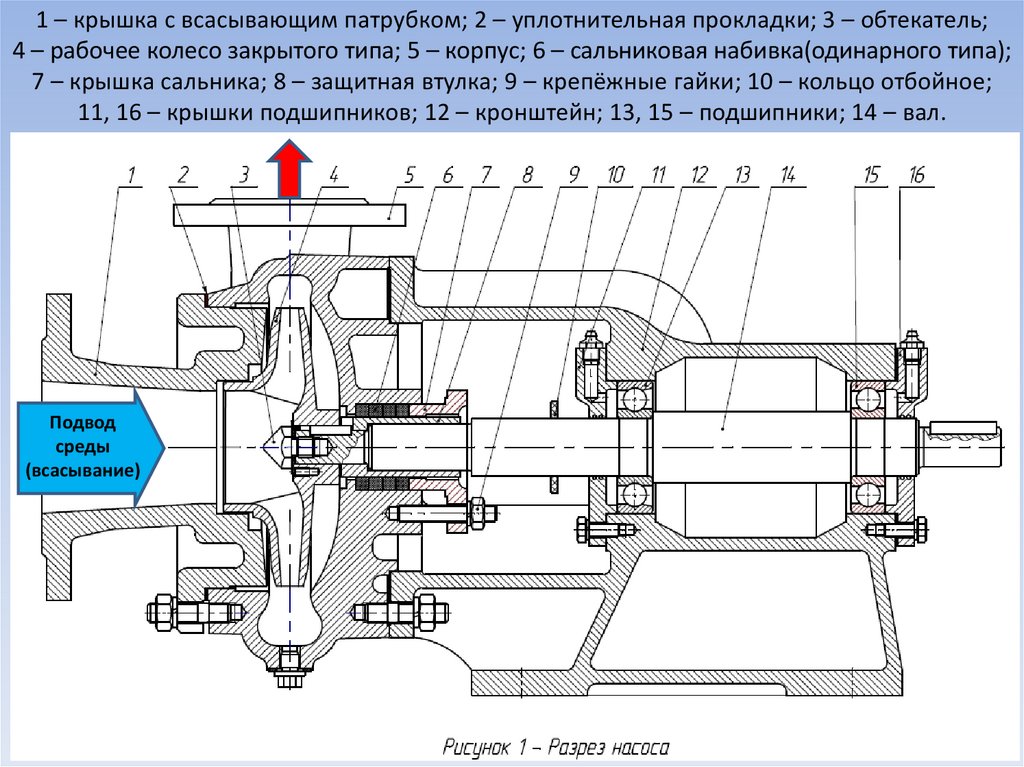

1 – крышка с всасывающим патрубком; 2 – уплотнительная прокладки; 3 – обтекатель;4 – рабочее колесо закрытого типа; 5 – корпус; 6 – сальниковая набивка(одинарного типа);

7 – крышка сальника; 8 – защитная втулка; 9 – крепёжные гайки; 10 – кольцо отбойное;

11, 16 – крышки подшипников; 12 – кронштейн; 13, 15 – подшипники; 14 – вал.

Подвод

среды

(всасывание)

96.

Устройство насоса с двойнымсальниковым уплотнением

Устройство насоса с одинарным

торцовым уплотнением

97.

98.

Параметры и характеристикинасосов

99.

100.

101.

102.

103.

104.

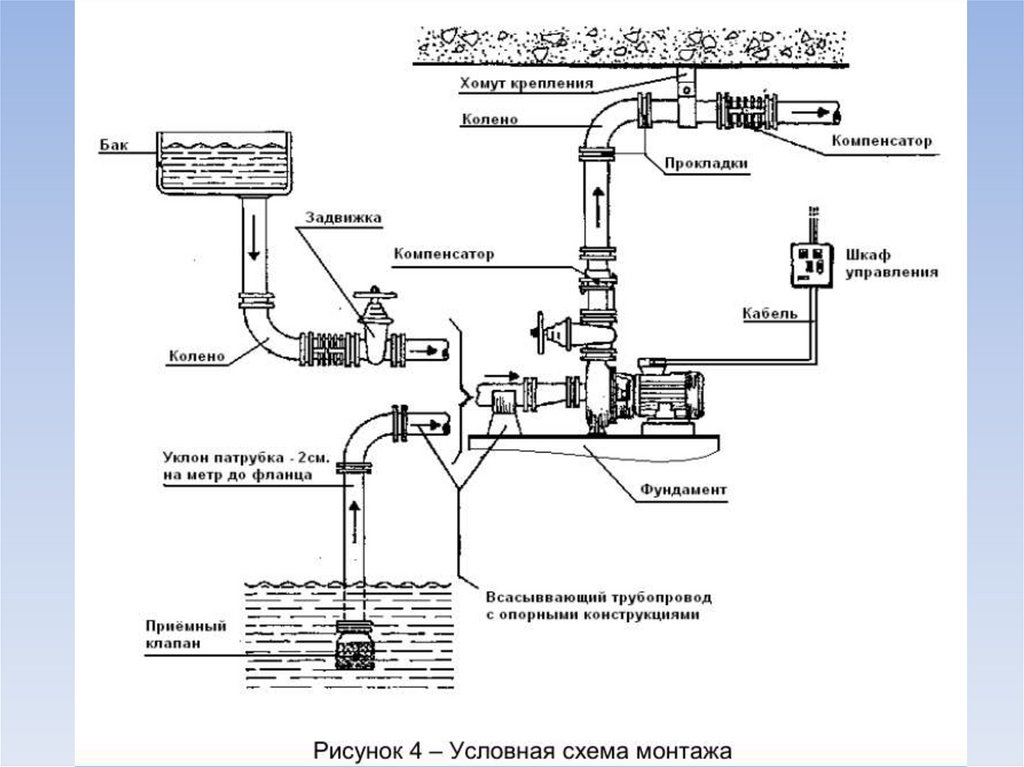

Установкарезиновых

компенсаторов на

всасывающем и

нагнетательном

трубопроводе

(гашение вибрации и

ограничение передачи

шума по трубе)

105.

СТАНДАРТНАЯ ОБВЯЗКА НАСОСНОЙ УСТАНОВКИТРУБОПРОВОДНОЙ АРМАТУРОЙ

106.

107.

108.

ОСНОВНЫЕ ВИДЫ УПЛОТНЕНИЙ ПОДВИЖНЫХ СОПРЯЖЕНИЙ НАСОСОВСАЛЬНИКОВОЕ УПЛОТНЕНИЕ (I поколение)

Сальниковое уплотнение является одним из самых

простых и недорогих уплотнений вала, которое

применялось не одно столетие и применяется до сих

пор.

Конструктивно данное уплотнение представляет

собой шнур 1, который укладывается в камеру

(канавку) корпуса насоса 3 вокруг вала и

дополнительно поджимается (деформируется) какимлибо способом (уплотняется крышкой сальниковой

камеры 2), которая в свою очередь, затягивается

винтами к корпусу насоса.

Для

нормального

функционирования

сальникового уплотнения обязательным условием

является постоянное смачивание материала в месте

его контакта с вращающейся поверхностью вала.

Для этого, усилие затяжки регулировочных винтов

крышки сальника должно быть таким, чтобы через

место контакта сальника и вала., постоянно

просачивалась и капала жидкость.

Сильная затяжка регулировочных винтов ведёт к

увеличению сил трения, перегреву сальника и как

следствие к его разрушению и потере герметичности.

Двойной сальник

109.

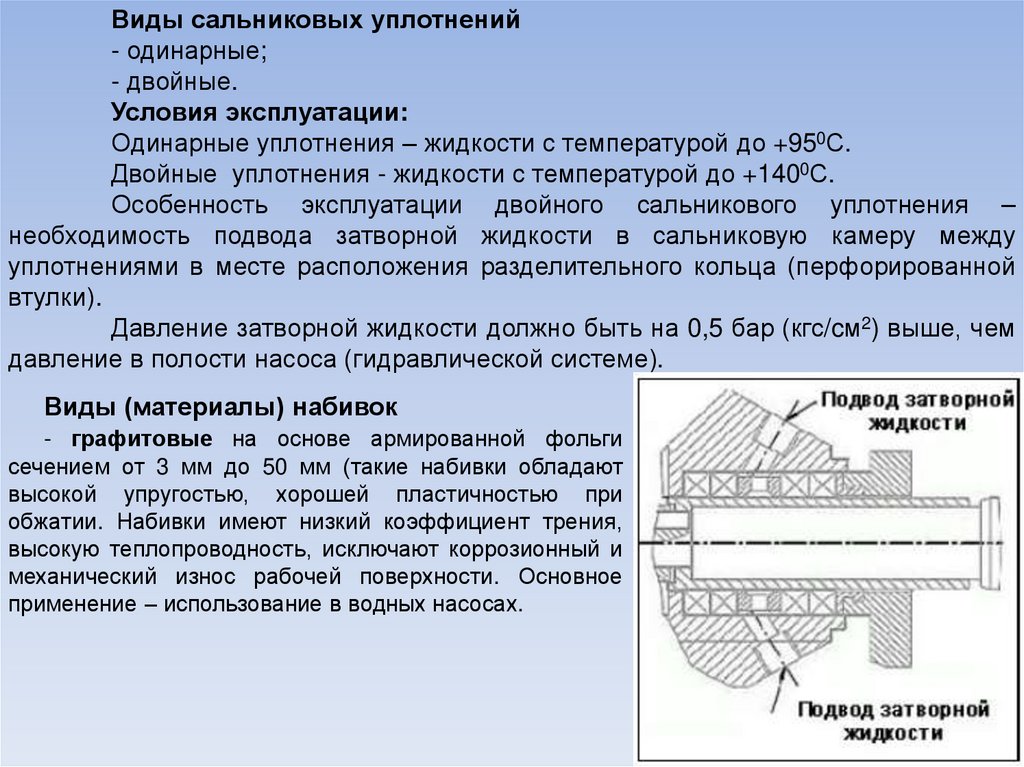

Виды сальниковых уплотнений- одинарные;

- двойные.

Условия эксплуатации:

Одинарные уплотнения – жидкости с температурой до +950С.

Двойные уплотнения - жидкости с температурой до +1400С.

Особенность эксплуатации двойного сальникового уплотнения –

необходимость подвода затворной жидкости в сальниковую камеру между

уплотнениями в месте расположения разделительного кольца (перфорированной

втулки).

Давление затворной жидкости должно быть на 0,5 бар (кгс/cм2) выше, чем

давление в полости насоса (гидравлической системе).

Виды (материалы) набивок

- графитовые на основе армированной фольги

сечением от 3 мм до 50 мм (такие набивки обладают

высокой упругостью, хорошей пластичностью при

обжатии. Набивки имеют низкий коэффициент трения,

высокую теплопроводность, исключают коррозионный и

механический износ рабочей поверхности. Основное

применение – использование в водных насосах.

110.

МАНЖЕТНОЕ УПЛОТНЕНИЕ (II поколение)Манжетное уплотнение представляет собой фасонную фигурную деталь,

изготавливаемую из различных видов резины:

- нитрил-бутадиеновая резина (NBR) применяется центробежных насосах

предназначенных для перекачивания нефтепродуктов;

- фторкаучуковая резина (FKM) применяется в насосах, предназначенных для

перекачивания агрессивных кислых сред.

- этиленпропиленовая резина (EPDM) применяется в насосах, предназначенных

для перекачивания воды и других неагрессивных жидкостей.

111.

ТОРЦЕВОЕ УПЛОТНЕНИЕ (III ПОКОЛЕНИЕ)Торцевое уплотнение вала насоса обеспечивает упруго-герметичное

соединение между вращающейся и неподвижной торцевыми поверхностями.

1 – рабочее колесо насоса;

2 – корпус насоса;

3 – корпус резинового сильфона;

4 – пружина поджатия;

5 – подвижное композитное (керамическое) кольцо;

6 – неподвижное композитное (керамическое) кольцо;

7 – неподвижный упругий уплотнительный элемент.

112.

Уплотняемый узел, в данном случае, расположенмежду плоскостями корпуса уплотнения 1 и контркольца

5.

Под действием осевых сил поток (показан стрелками)

стремится пройти в радиальном направлении через зазор

между корпусом 1 и контркольцом 5 и раскрыть

уплотнение.

Чтобы этого не произошло на валу установлено

упорное кольцо 2 закрепленное резьбовым штифтом 3.

Упорное кольцо 2 прижимает корпус 1 к контркольцу 5

пружиной

4.

Таким

образом

обеспечивается

герметичность вращающихся элементом.

Герметичность корпуса 1 по валу, а так же

герметичность контркольца 5 по втулке обеспечивают

прокладки 6 и 7.

В общем случае торцевое уплотнение состоит из неподвижного и вращающегося

уплотнительных элементов. В отличие от сальникового уплотнения в этом случае

геометрические параметры уплотнительной поверхности можно выполнить более точно и с

меньшими затратами, не изнашивается поверхность вала или его вкладыша (втулки).

Для компенсации нарушения параллельности поверхностей уплотнительных колец,

вызванного термическим удлинением деталей и узлов уплотнения, а также износом этих

поверхностей, необходимо иметь по меньшей мере одну упругую деталь, такую как

мембрана, сильфон, эластичная резиновая фасонная деталь или, как в данном случае,

пружина 4.

113.

114.

Одинарноеторцевое

Одинарное торцевое уплотнение.

Самая распространенная и простая схема (конструкция).

Такая установка используется, если не требуется полной

(высокой) герметичности и рабочая температура не превышает

+950С …+1400С.

Утечки мизерные, но все же существуют.

Для воды и неагрессивных жидкостей это не критично, но если

требуется перекачка химически активных, ядовитых жидкостей, то

и небольшие утечки, могут привести к скоплению в помещении

опасных паров этих жидкостей.

Для этой цели, для полного исключения утечек, используют

двойное торцевое уплотнение.

Двойное торцевое уплотнение насоса

Двойное торцевое уплотнение по схеме «спина к спине».

Данный вариант компоновки уплотнительного узла применяется

при перекачивании насосами взрывоопасных или ядовитых

жидкостей, утечки которых не допустимы. Для работы этого узла

требуется подвод затворной жидкости, давление которой должно

быть больше давление перекачиваемой насосом среды.

Уплотнения этого типа могут работать при температуре до

+1400С …+2000С.

Двойное торцевое уплотнение по схеме «тандем».

Используется, когда подвод затворной жидкости к узлу

уплотнения извне невозможен. Для работы такого узла

необходимо изготовление автономного бачка с жидкостью для

охлаждения уплотнительных колец. Уплотнения этого типа могут

работать при температуре до +1400С.

115.

МАТЕРИАЛЫ ТОРЦЕВЫХ УПЛОТНЕНИЙПары трения изготавливаются из:

- нержавеющей стали;

- графита;

- керамики;

- карбида кремния;

- карбида вольфрама;

- фторопласта.

Для вторичных (неподвижных стационарных) уплотнений

в составе

торцевых уплотнений используют упругие материалы различной температурной

стойкости:

- нитрил-бутадиеновый каучук (резина) NBR;

- этилен-пропиленовый каучук (резина) EPDM;

- фторкаучук FPM / FKM / Viton / CКФ26 / CКФ32;

- фторопласт PTFE.

Физика

Физика Промышленность

Промышленность