Похожие презентации:

Цели и задачи дисциплины. Общие сведения о приспособлениях. Основные элементы приспособлений

1.

тема урока: Цели и задачи дисциплины.Общие сведения о приспособлениях. Основные элементы

приспособлений

2.

Технологическая оснастка представляет собойсовокупность рабочего, измерительного инструмента и

приспособлений, используемых для базирования,

закрепления и контроля деталей на станках.

Применение технологической оснастки позволяет:

- повысить производительность и качество обработки;

- повысить качество сборки;

- снизить себестоимость изделий;

- сократить число рабочих;

- облегчить условия труда и обеспечить его

безопасность;

- уменьшить количество станков и производственные

площади.

3.

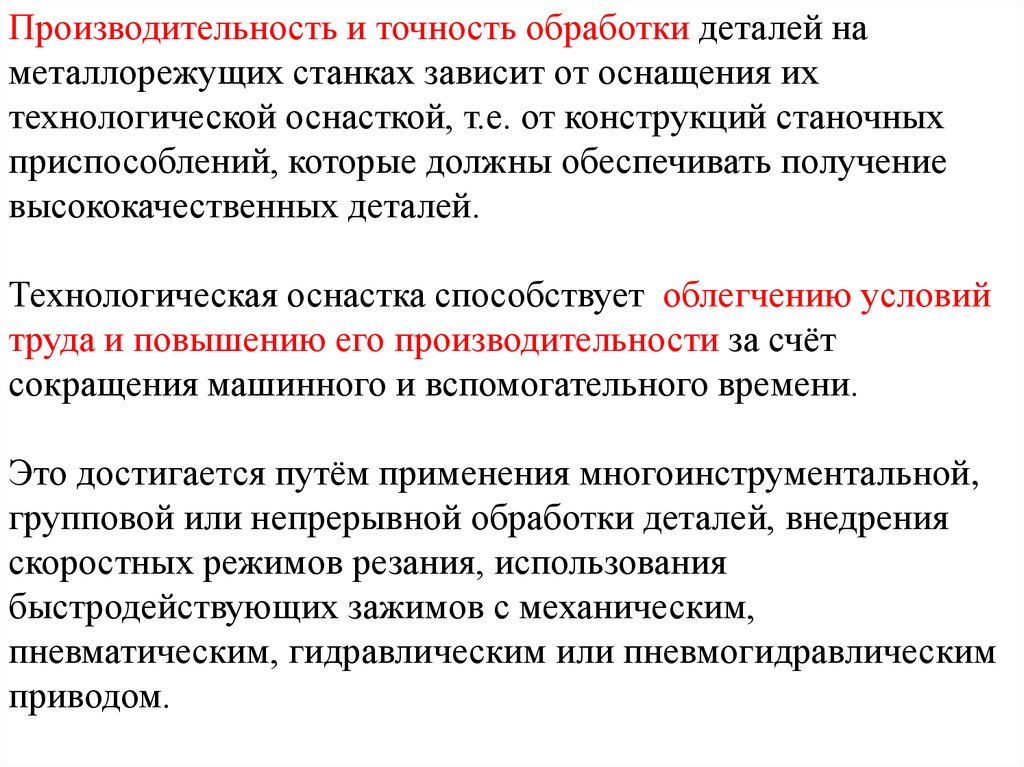

Производительность и точность обработки деталей наметаллорежущих станках зависит от оснащения их

технологической оснасткой, т.е. от конструкций станочных

приспособлений, которые должны обеспечивать получение

высококачественных деталей.

Технологическая оснастка способствует облегчению условий

труда и повышению его производительности за счёт

сокращения машинного и вспомогательного времени.

Это достигается путём применения многоинструментальной,

групповой или непрерывной обработки деталей, внедрения

скоростных режимов резания, использования

быстродействующих зажимов с механическим,

пневматическим, гидравлическим или пневмогидравлическим

приводом.

4.

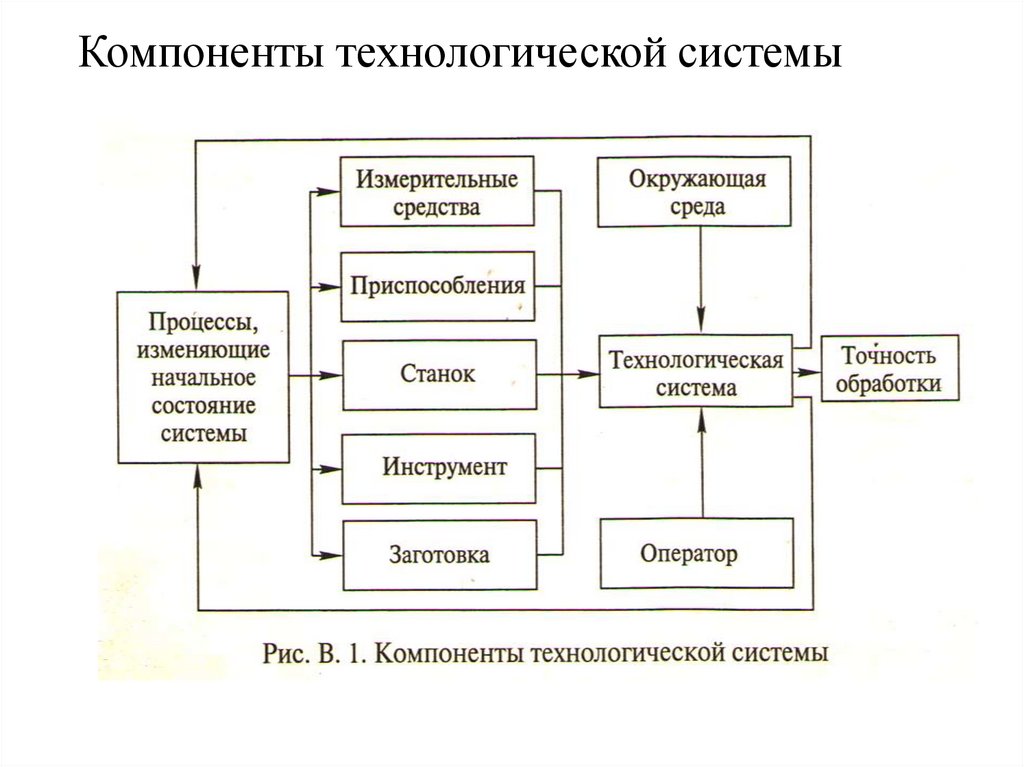

Компоненты технологической системы5.

6.

Применение приспособлений позволяет:-устранить разметку заготовок перед обработкой,

повысить точность обработки снизить себестоимость

продукции;

-облегчить условия работы и обеспечить её безопасность;

-расширить технологические возможности оборудования,

применить технически обоснованные нормы времени;

-сократить число рабочих, необходимых для выпуска

продукции.

Приспособлением в машиностроении называются

вспомогательные устройства, предназченные для

базирования и закрепления заготовки относительно станка

режущего инструмента.

7.

Требования, которым должны удовлетворятьстаночные приспособления:

- удобными в эксплуатации;

- экономичными в изготовлении;

- безопасными в работе;

- быстродействующими;

- точными;

- жесткими;

- виброустойчивыми;

- износостойкими;

- ремонтнопригодными.

8.

Станочные приспособления – это орудие производства,предназначенные для механической обработки заготовок

на металлорежущем станке.

По назначению станочные приспособления делят на 5

групп

1 станочные приспособления для установки и закрепления

заготовок (70…80%)

2 приспособления для крепления рабочих инструментов

3 сборочные приспособления для соединения и крепления

сопрягаемых деталей

4 приспособления для контроля заготовок

5 приспособления для захвата, перемещения и

перевёртывания заготовок

9.

По уровню механизации приспособления делят на:- ручные;

- механизированные (кинематически не связанное

с оснащаемым станком);

- автоматизированные (встроено в оснащаемый

станок).

Контрольные приспособления – для измерения

заготовок, деталей и узлов машин при входном

контроле, а также на промежуточных этапах

обработки и при приемки готовых деталей.

10.

УП – универсальные приспособленияУБН – универсальные безналадочные приспособления

УНП – универсальные наладочные приспособления

СБП – специализированные безналадочные приспособления

СНП - специализированные наладочные приспособления

УСП – универсально-сборные приспособления

СРП- сборно-разборные приспособления

СП – специальные приспособления

11.

12.

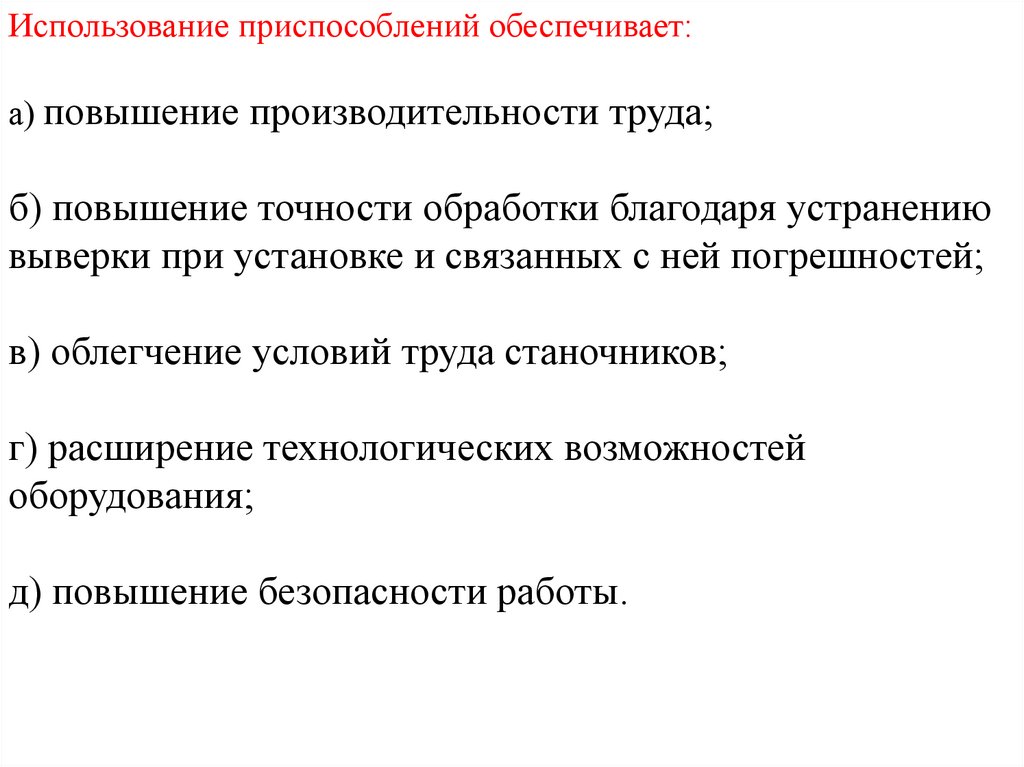

Использование приспособлений обеспечивает:а) повышение производительности труда;

б) повышение точности обработки благодаря устранению

выверки при установке и связанных с ней погрешностей;

в) облегчение условий труда станочников;

г) расширение технологических возможностей

оборудования;

д) повышение безопасности работы.

13.

14.

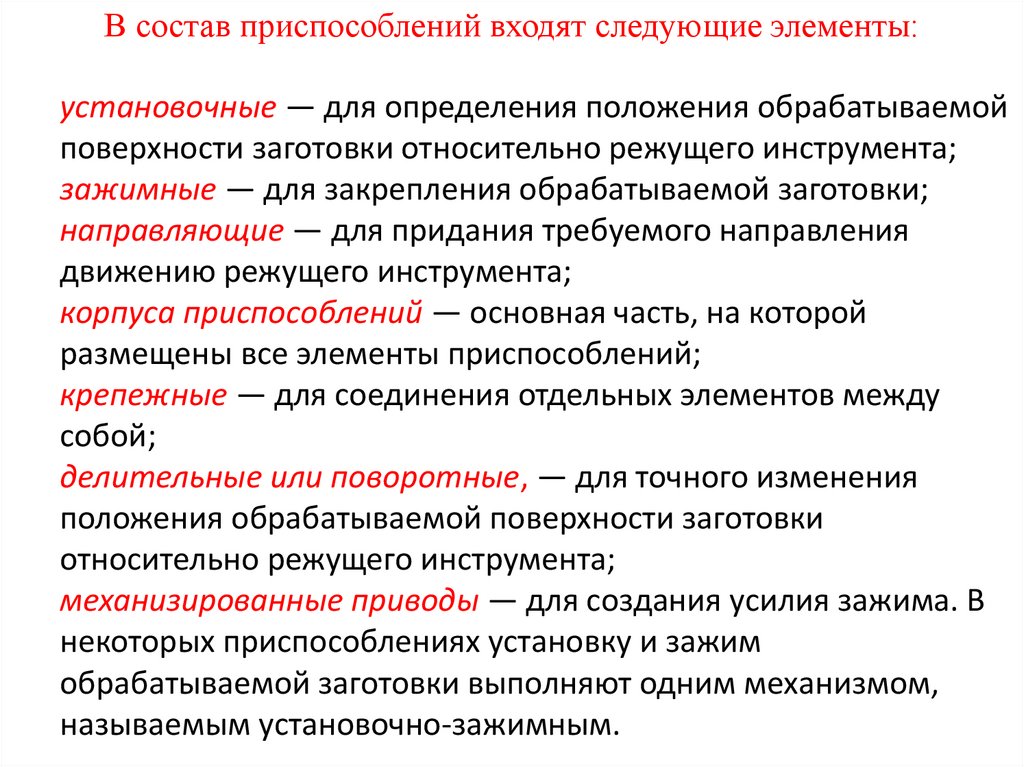

В состав приспособлений входят следующие элементы:установочные — для определения положения обрабатываемой

поверхности заготовки относительно режущего инструмента;

зажимные — для закрепления обрабатываемой заготовки;

направляющие — для придания требуемого направления

движению режущего инструмента;

корпуса приспособлений — основная часть, на которой

размещены все элементы приспособлений;

крепежные — для соединения отдельных элементов между

собой;

делительные или поворотные, — для точного изменения

положения обрабатываемой поверхности заготовки

относительно режущего инструмента;

механизированные приводы — для создания усилия зажима. В

некоторых приспособлениях установку и зажим

обрабатываемой заготовки выполняют одним механизмом,

называемым установочно-зажимным.

15.

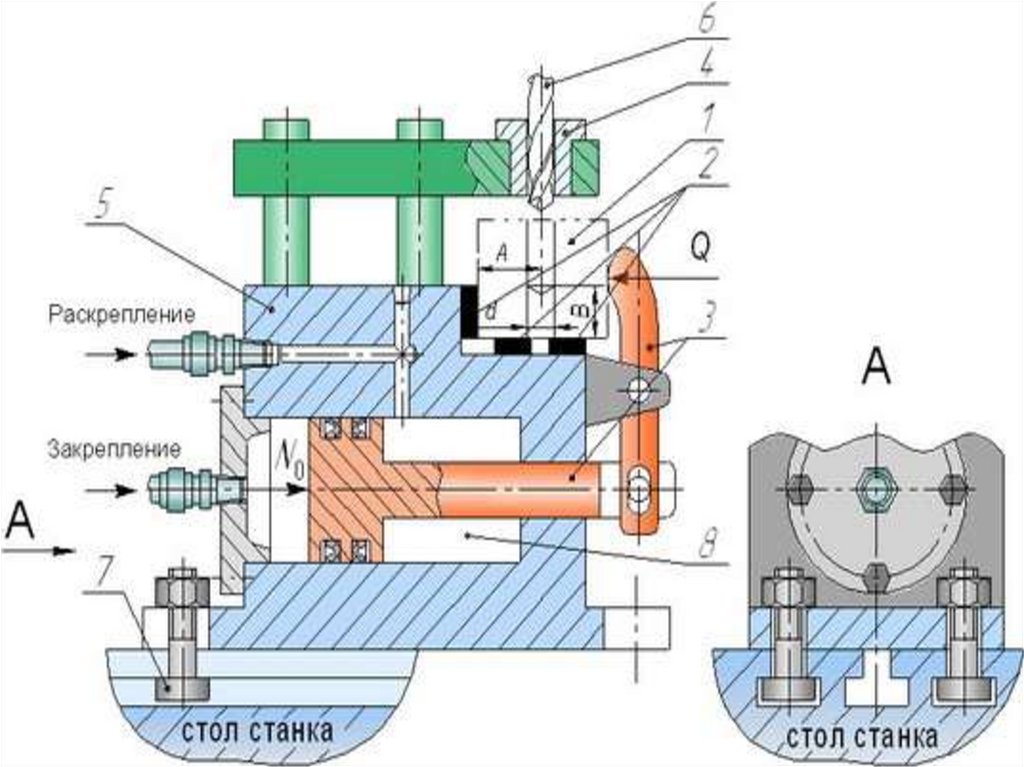

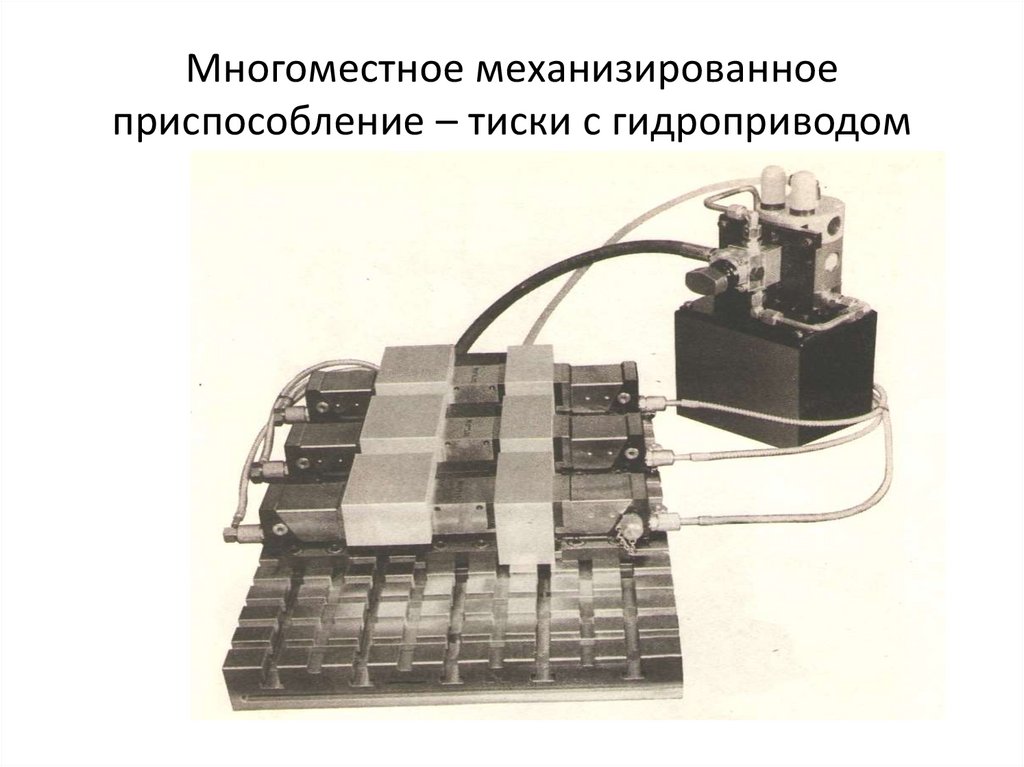

Многоместное механизированноеприспособление – тиски с гидроприводом

16.

УСТАНОВОЧНЫЕ ЭЛЕМЕНТЫДля обеспечения требуемой точности обработки заготовке должно

быть придано определенное положение относительно режущего

инструмента. (силы резания)

Детали и механизмы приспособления, обеспечивающие правильное

положение заготовки относительно режущего инструмента

называют установочными элементами.

К установочным элементам предъявляются следующие требования:

-число и расположение установочных элементов должно

обеспечивать устойчивость заготовки;

-установочные элементы не должны повреждать технологические

поверхности заготовки;

-установочные элементы должны быть жестко зафиксированы;

-установочные элементы должны быть изготовлены из Ст45 или

Ст20 (HRC 58…..62);

-установочные элементы должны быть ремонтнопригодными.

17.

Установочные элементы приспособленийобеспечивают точность обработки заготовки

Разновидности установочных элементов:

• - опорные штыри;

• - опорные пластины;

• - призмы;

• - установочные пальцы;

• - оправки;

• - регулируемые и самоустанавливающиеся

опоры

18.

19.

20.

21.

По наружным цилиндрическим поверхностям заготовкиустанавливают в призмы. Для чисто обработанных баз применяют

широкие призмы (рис. а), для черновых – узкие (рис. б); на рис.

( в) показан способ установки заготовки 2 на четыре постоянные

опоры 3, запрессованные в боковые поверхности призмы 1.

22.

23.

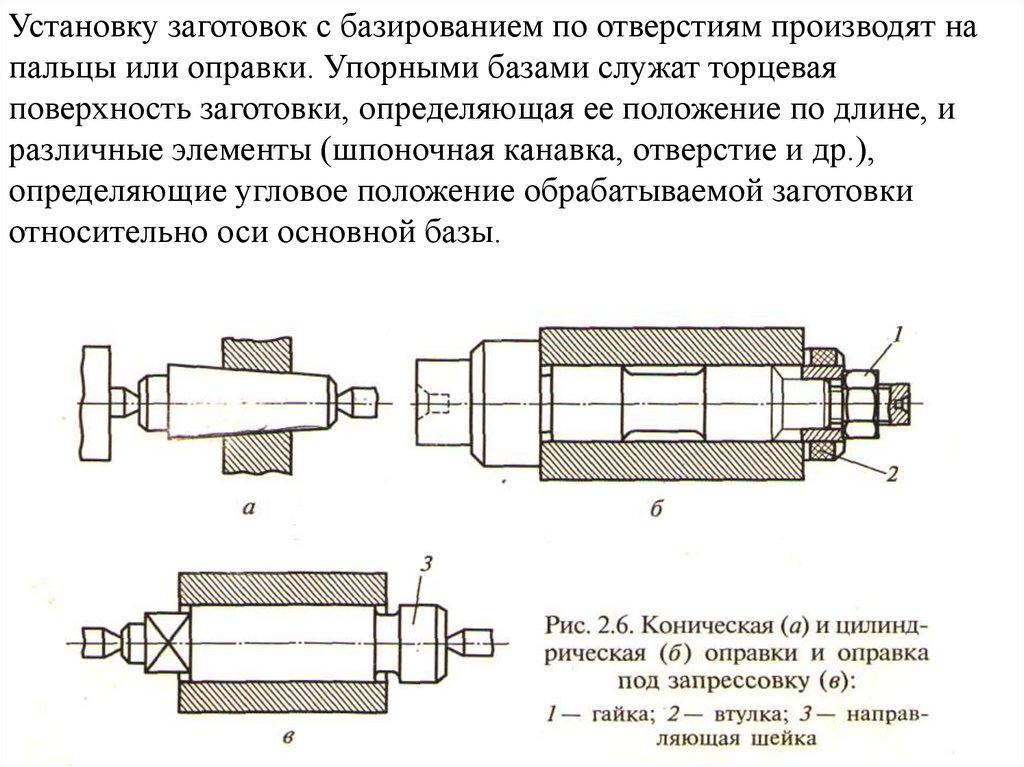

Установку заготовок с базированием по отверстиям производят напальцы или оправки. Упорными базами служат торцевая

поверхность заготовки, определяющая ее положение по длине, и

различные элементы (шпоночная канавка, отверстие и др.),

определяющие угловое положение обрабатываемой заготовки

относительно оси основной базы.

24.

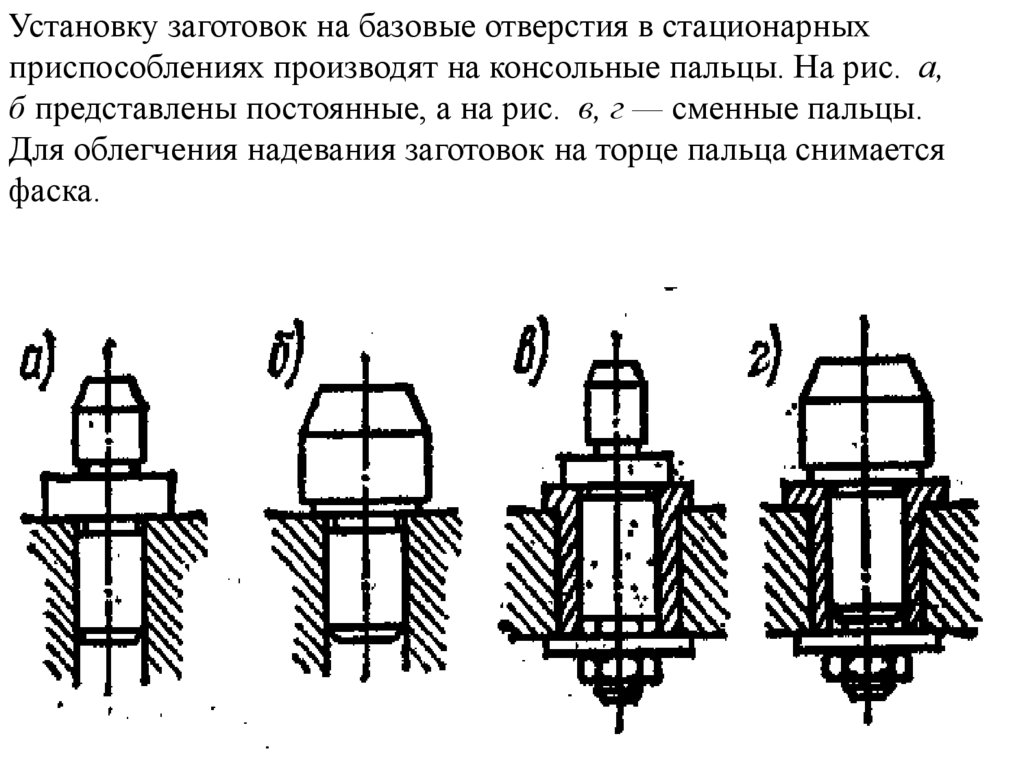

Установку заготовок на базовые отверстия в стационарныхприспособлениях производят на консольные пальцы. На рис. а,

б представлены постоянные, а на рис. в, г — сменные пальцы.

Для облегчения надевания заготовок на торце пальца снимается

фаска.

25.

Подводимая опора.Подъем опоры 2 до соприкосновения с базовой поверхностью

заготовки производится перемещением клина 1 с помощью винта 5

с маховичком 6. Опору фиксируют затяжкой винта, при этом шарик

4 расклинивает сегментные шпонки 3 и стопорит

26.

В самоустанавливающейся опоре вертикальный штифт 1, находясьпод воздействием предварительно сжатой пружины 4, выдвигается

вверх до соприкосновения с поверхностью заготовки.

Размеры пружины и степень ее предварительного сжатия подбирают

так, чтобы при подъеме штифта заготовка не смещалась. Затягивая

винт 3, обеспечивают фиксацию опоры в определенном положении.

Промежуточный сухарь 2 ограничивает движение штифта 1 вверх

при отвертывании винта.

27.

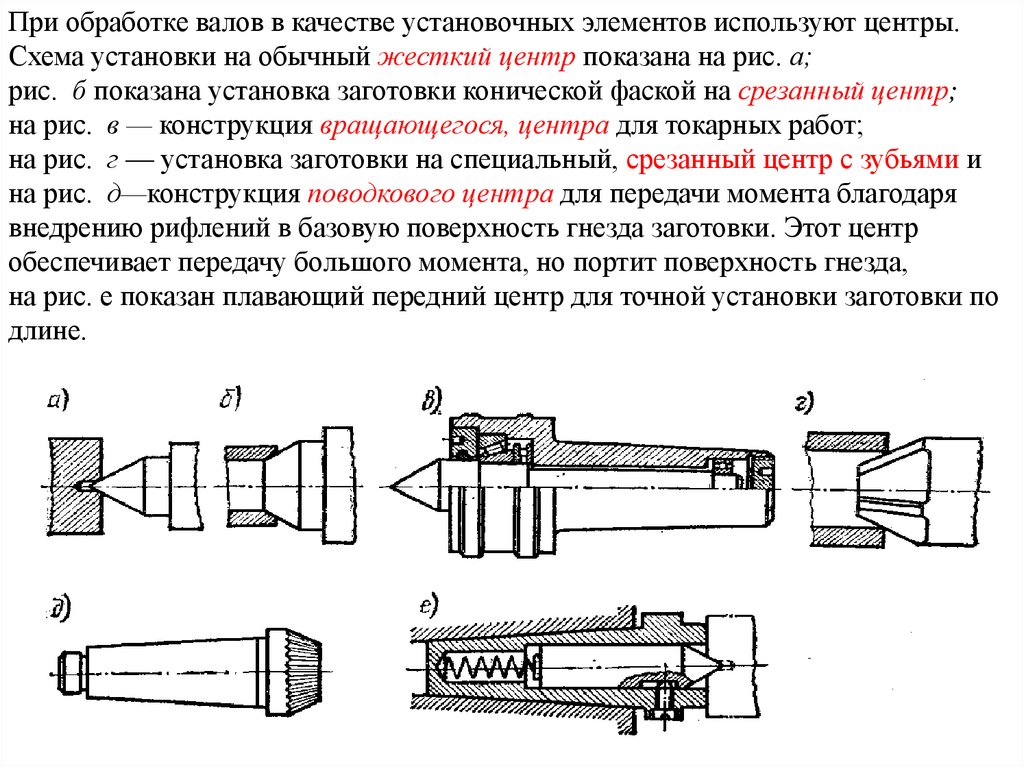

При обработке валов в качестве установочных элементов используют центры.Схема установки на обычный жесткий центр показана на рис. а;

рис. б показана установка заготовки конической фаской на срезанный центр;

на рис. в — конструкция вращающегося, центра для токарных работ;

на рис. г — установка заготовки на специальный, срезанный центр с зубьями и

на рис. д—конструкция поводкового центра для передачи момента благодаря

внедрению рифлений в базовую поверхность гнезда заготовки. Этот центр

обеспечивает передачу большого момента, но портит поверхность гнезда,

на рис. е показан плавающий передний центр для точной установки заготовки по

длине.

Промышленность

Промышленность