Похожие презентации:

Ламинация

1. Ламинация

Ламинация- это склеивание двух иболее пленок разных типов

2. Ламинирование

Темы:Ламинируемые материалы

Технологии ламинации

Подготовка к ламинации

Ламинирование

Факторы, влияющие на прочность

соединения

Проверка качества

Необходимое лабораторное оборудование

3. Ламинирование без растворителя

Рис. 3. Схема ламинирования безрастворителя. 1 – неподвижный

дозирующий вал (нагреваемый), 2 –

узел заливки клея, 3 – вращающий

дозирующий вал (нагреваемый),

4 – обрезиненный трансферный вал,

5 – замок трансферного

вала, 6 –

хромированный кроющий вал

(нагреваемый), 7 – обрезиненный

прижимной вал кроющего узла,

8 – полотно при нанесении клея,

9 – цилиндр для управления

трансферным валом,

10 – поддон для отходов клея

4. Подготовка клеевой станции:

-регулировка межвального зазора3

4

-температура рулонов и клея

- установка сенсора уровня клея

1

2

5.

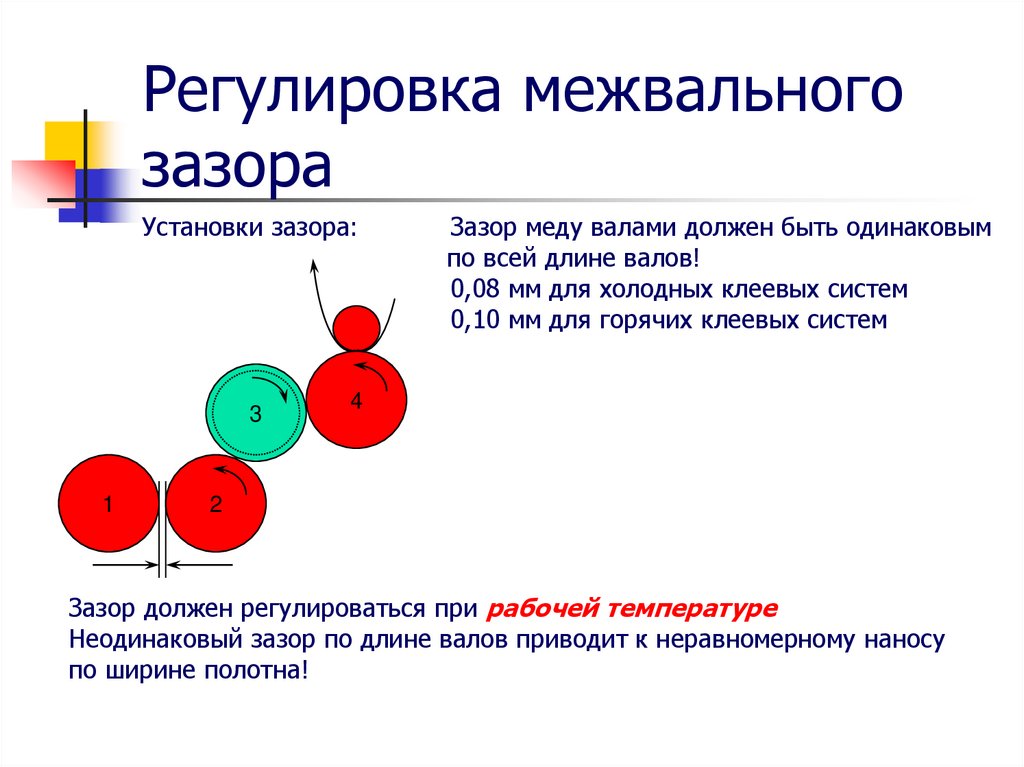

Регулировка межвальногозазора

Установки зазора:

3

1

Зазор меду валами должен быть одинаковым

по всей длине валов!

0,08 мм для холодных клеевых систем

0,10 мм для горячих клеевых систем

4

2

Зазор должен регулироваться при рабочей температуре

Неодинаковый зазор по длине валов приводит к неравномерному наносу

по ширине полотна!

6.

Температура наноснойстанции

Температура на станции наноса зависит от:

- типа клея

- скорости машины

- материалов составляющих ламинат

7.

Температурананосной станции

Если возможно, установите температуру валов 1+2 ниже

чем вала номер 4. Например при работе с Texacoate SF301/CR 300

установите температуру валов 1+2

40-42°C, вала 4 45°C и

вал 5 47ºС. В этом случае Вы получите более длительное время

жизни в сочетании с хорошими смачивающими свойствами.

Рекомендованные температуры хорошо подходят для ламинации;

ВОРР+ВОРР

ВОРР+СРР

Клееавя смесь

1

сталь

2

сталь

40-42°C

3

резина

5

сталь

47°C

4

сталь

45°C

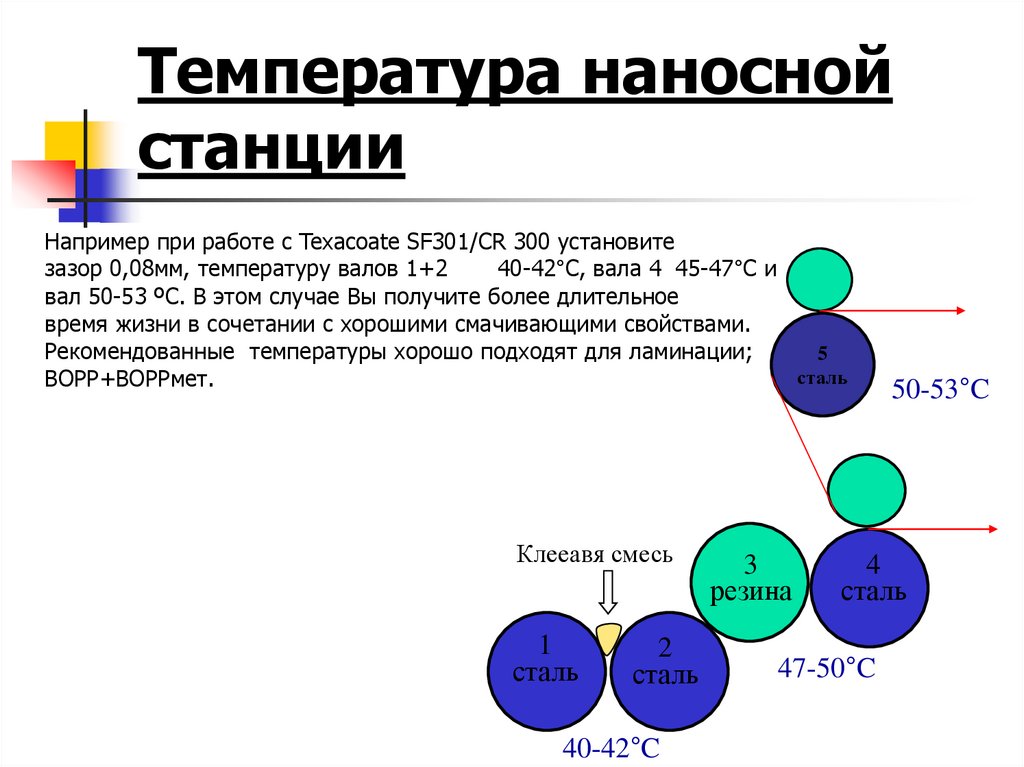

8. Температура наносной станции

Например при работе с Texacoate SF301/CR 300 установитезазор 0,08мм, температуру валов 1+2

40-42°C, вала 4 45-47°C и

вал 50-53 ºС. В этом случае Вы получите более длительное

время жизни в сочетании с хорошими смачивающими свойствами.

Рекомендованные температуры хорошо подходят для ламинации;

5

сталь

ВОРР+ВОРРмет.

Клееавя смесь

1

сталь

2

сталь

40-42°C

3

резина

50-53°C

4

сталь

47-50°C

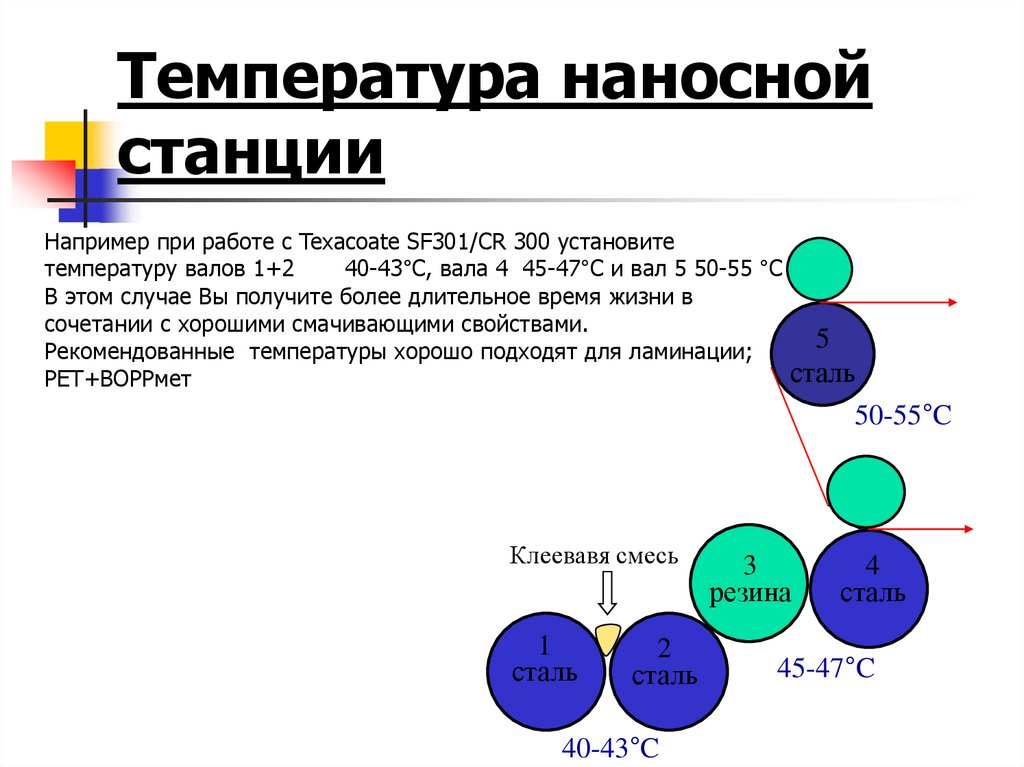

9. Температура наносной станции

Например при работе с Texacoate SF301/CR 300 установитетемпературу валов 1+2

40-43°C, вала 4 45-47°C и вал 5 50-55 °C .

В этом случае Вы получите более длительное время жизни в

сочетании с хорошими смачивающими свойствами.

5

Рекомендованные температуры хорошо подходят для ламинации;

сталь

РЕТ+ВОРРмет

50-55°C

Клеевавя смесь

1

сталь

2

сталь

40-43°C

3

резина

4

сталь

45-47°C

10.

h (mPa.s)A

A

4

4

3

3

1

0 min

2

1

15 min

30 min

45 min

2

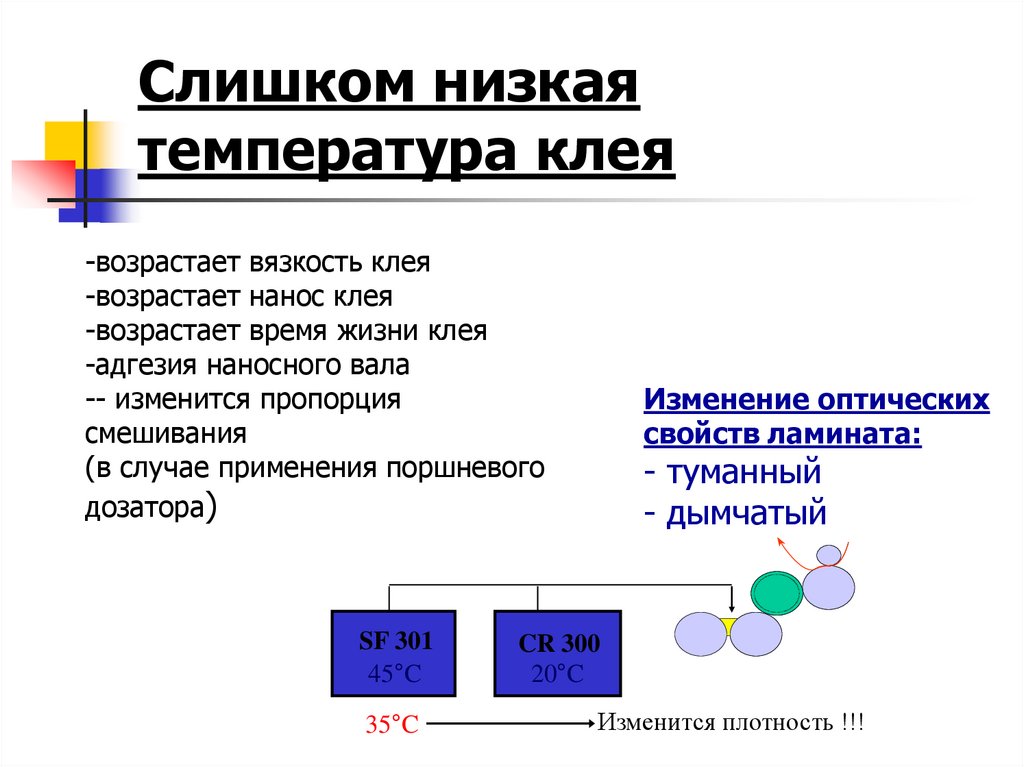

11. Слишком низкая температура клея

-возрастает вязкость клея-возрастает нанос клея

-возрастает время жизни клея

-адгезия наносного вала

-- изменится пропорция

смешивания

(в случае применения поршневого

дозатора)

Изменение оптических

свойств ламината:

- туманный

- дымчатый

4

3

SF 301

45°C

35°C

CR 300

20°C

2

Изменится плотность !!!

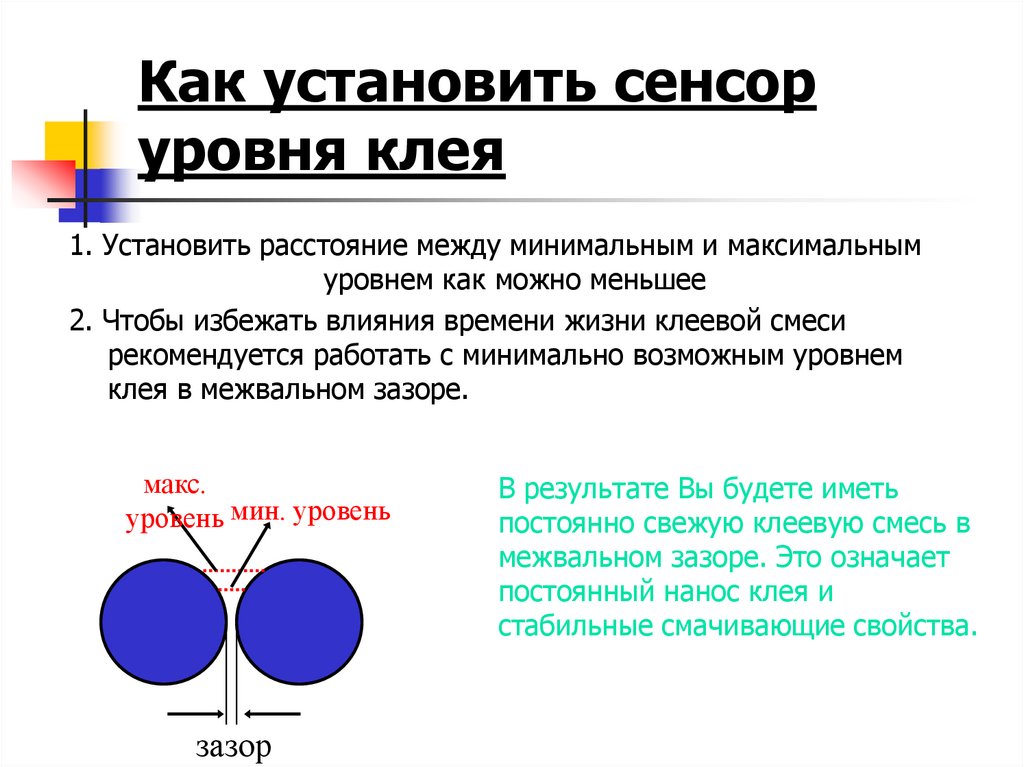

12. Как установить сенсор уровня клея

1. Установить расстояние между минимальным и максимальнымуровнем как можно меньшее

2. Чтобы избежать влияния времени жизни клеевой смеси

рекомендуется работать с минимально возможным уровнем

клея в межвальном зазоре.

макс.

уровень мин. уровень

зазор

В результате Вы будете иметь

постоянно свежую клеевую смесь в

межвальном зазоре. Это означает

постоянный нанос клея и

стабильные смачивающие свойства.

13. Регулировка наноса клея

Нанос клея зависит от:- клеевой системы

сольвентная/безсольвентная

- типов пленок

металлизированная пленка

- требования к ламинату

температурные воздействия, кипячение,

агрессивный наполнитель...

- дизайн печати

полная запечатка, зоны без печати....

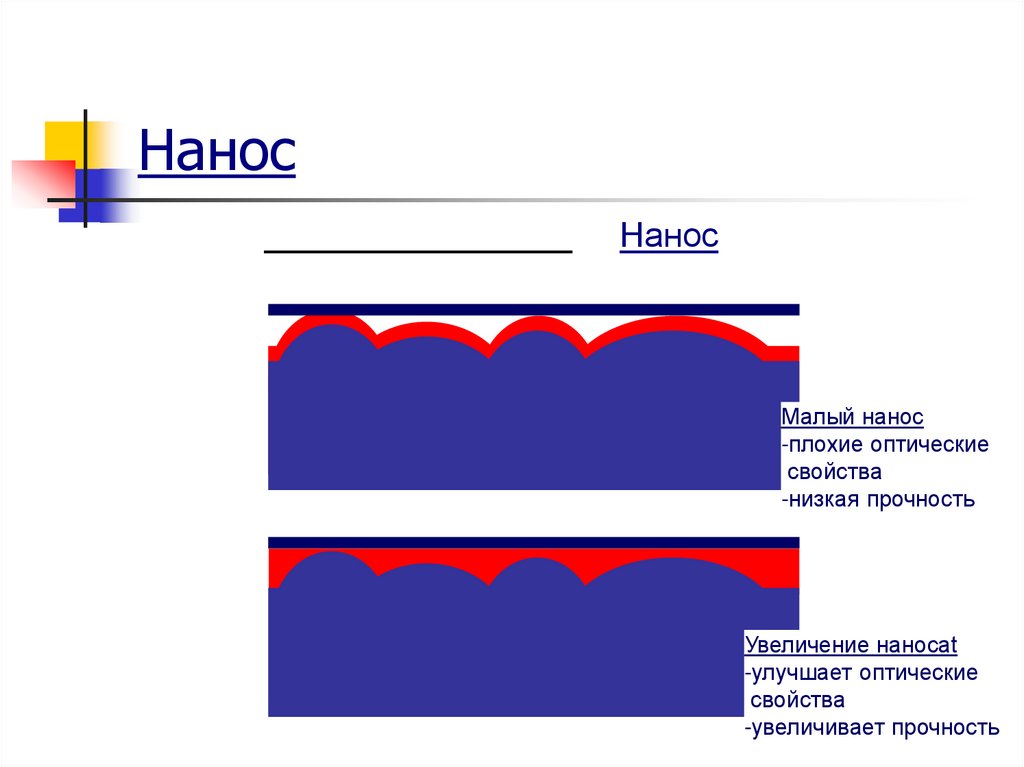

14. Нанос

НаносМалый нанос

-плохие оптические

свойства

-низкая прочность

Увеличение наносаt

-улучшает оптические

свойства

-увеличивает прочность

15. При низком уровне наноса прочность ниже в зоне с печатью. Печатный слой адсорбирует клей.

15 ммПрочность

(Н/15 мм)

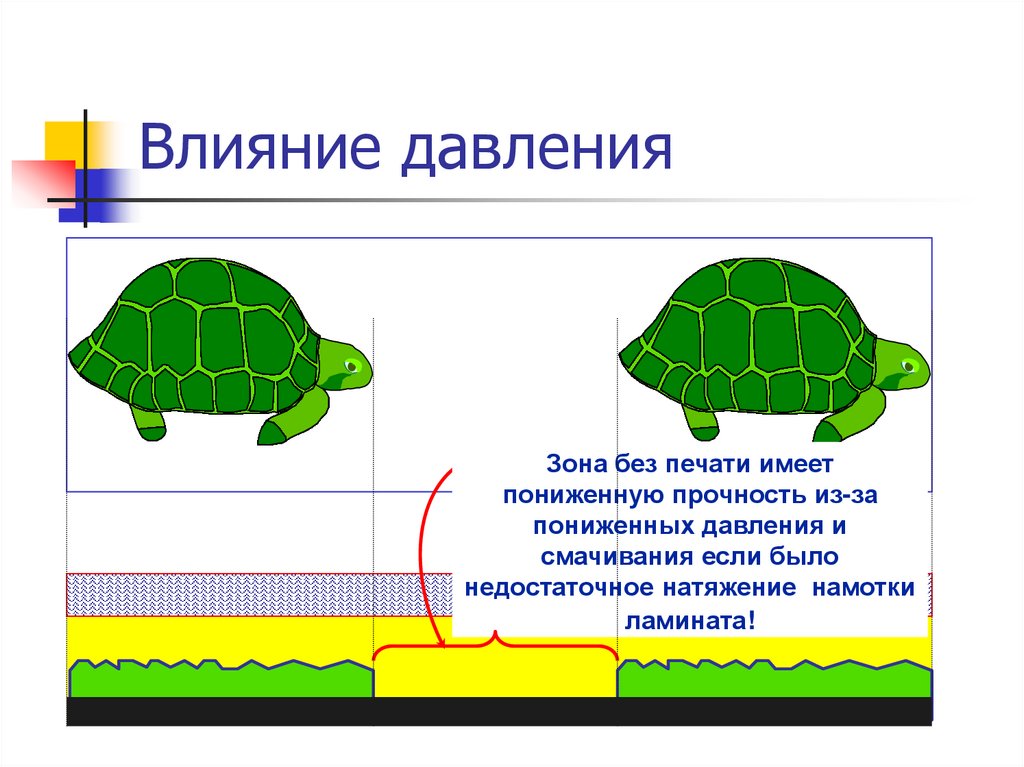

16. Влияние давления

Зона без печати имеетпониженную прочность из-за

пониженных давления и

смачивания если было

недостаточное натяжение намотки

ламината!

17. Настройка кашировальной станции

Параметры кашировальной станции:- давление кашировальных валов

полная запечатка, зоны без печати...

- температура

тип клея, дизайн печати, пленки...

- натяжение слоев

дизайн печати, типы пленок...

18. Давление кашировального вала

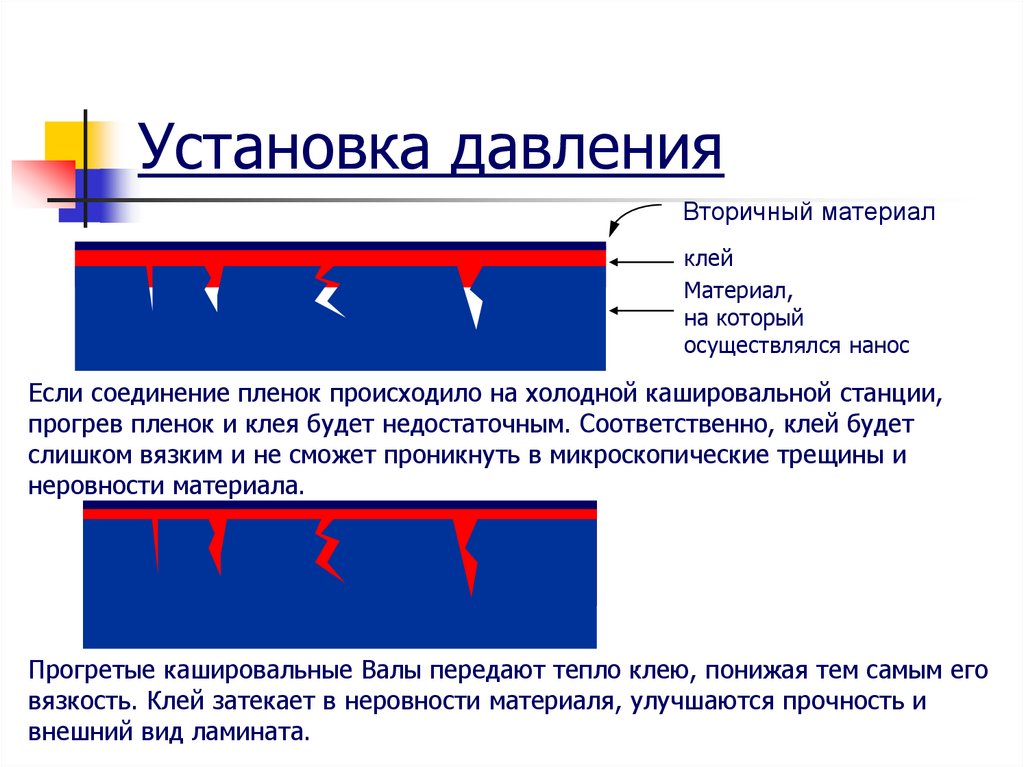

Тонкие пленки могут демонстрировать непостоянное давление по ширине материала19. Установка давления

Вторичный материалклей

Материал,

на который

осуществлялся нанос

Если соединение пленок происходило на холодной кашировальной станции,

прогрев пленок и клея будет недостаточным. Соответственно, клей будет

слишком вязким и не сможет проникнуть в микроскопические трещины и

неровности материала.

Прогретые кашировальные Валы передают тепло клею, понижая тем самым его

вязкость. Клей затекает в неровности материаля, улучшаются прочность и

внешний вид ламината.

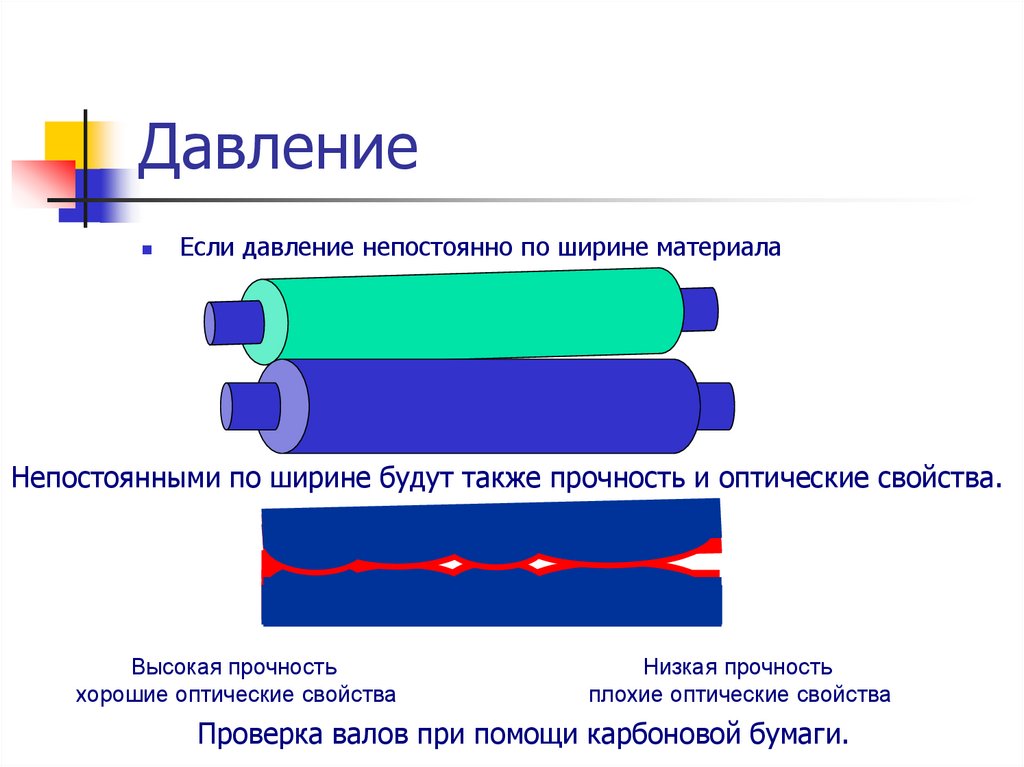

20. Давление

Если давление непостоянно по ширине материалаНепостоянными по ширине будут также прочность и оптические свойства.

Высокая прочность

хорошие оптические свойства

Низкая прочность

плохие оптические свойства

Проверка валов при помощи карбоновой бумаги.

21. Давление в рулоне

Оптические свойства улучшаютсяпо мере продвижения в глубь

рулона.

Слой подверженный растяжению

должен наматываться на внешнюю

сторону рулона.

22. Изменение натяжения

rewinding speed(i.e. pressure in reel)

Изменение натяжения

30 N @ 15%

30x0,85 N

В случае если в начале рулона натяжение намотки было недостаточным,

а впоследст слишком высоким, в начале рудона будут образовываться

складки.

23. Площадь контакта

++

Количество тепла поступающего в ламинат

определяется площадью контакта коландера с

материалом.

При малой площади контакта требуется увеличение

температуры для передачи адекватного количества

тепла.

24. Площадь и время контакта

100 м/мин300 м/мин

Время контакта коландера и материала определяют количество

тепла передающегося материалу

При коротком времени контакта требуется увеличение температуры

для передачи адекватного количества тепла.

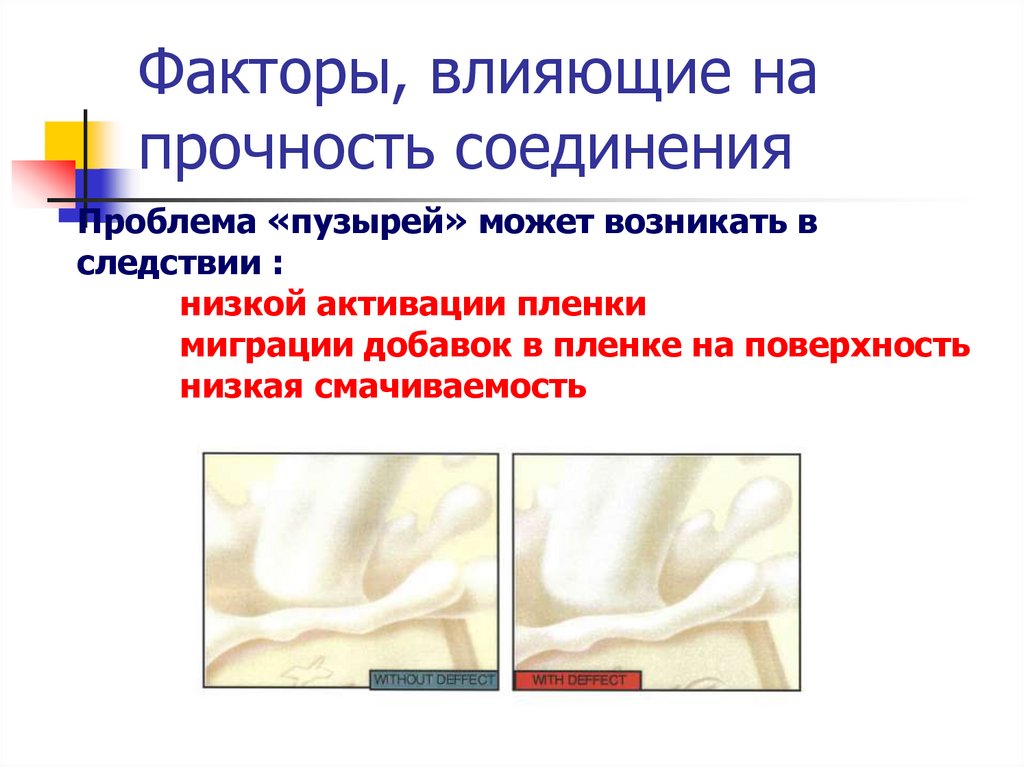

25. Факторы, влияющие на прочность соединения

Проблема «пузырей» может возникать вследствии :

низкой активации пленки

миграции добавок в пленке на поверхность

низкая смачиваемость

26. Факторы, влияющие на прочность соединения

Данные дефекты могут возникать из-за:низкой температуры каландра

краски с высоким содержанием остаточного

растворителя

неправильной пропорции смеси

неправильной вязкости адгезива

27. Факторы, влияющие на прочность соединения

Данный эффект «апельсиновой корки» возникаютиз-за:

неправильной вязкости адгезива

слишком толстый слой адгезива

неправильно подобранного адгезива

низкой температуры каландра

Промышленность

Промышленность