Похожие презентации:

Стандартизация норм точности

1.

СТАНДАРТИЗАЦИЯ НОРМТОЧНОСТИ

Лекции

2.

ВВЕДЕНИЕ10.02.2023

2

3.

ВВЕДЕНИЕВ машиностроении при сборке машин и агрегатов

используются детали и сборочные единицы собственного

производства, а также изделия (крепежные детали, корпуса,

подшипники, резинотехнические изделия и др.),

поставляемые специализированными предприятиями в

порядке кооперации. При этом сборка деталей в сборочные

единицы и сборочных единиц в машину производится без

дополнительной механической обработки, т.е. без пригонки

одной детали к другой.

10.02.2023

3

4.

ВВЕДЕНИЕВзаимозаменяемость выражается в том, что при

сборке нет необходимости в подгонке соединяемых

деталей и комплектующих изделий, а конечная

продукция

имеет

заданные

технические

характеристики, определяющие её качество.

Например, станки обеспечивают установленную

точность обработки, автомобили имеют заданную

скорость и т.д.

10.02.2023

4

5.

ВВЕДЕНИЕВ машино- и приборостроении широко

используют стандартные нормативно-технические

документы, стандартные детали, а также

комплектующие изделия, изготовленные на

специализированных

предприятиях,

поэтому

взаимозаменяемость

базируется

на

стандартизации и способствует её развитию, а

также развитию специализации и кооперированию

в промышленности

10.02.2023

5

6.

ВВЕДЕНИЕНа основе стандартизации сформированы

принципы и нормативные акты

взаимозаменяемости, метрологии, технических

измерений, систем управления качеством и

сертификации.

10.02.2023

6

7.

ВВЕДЕНИЕОдним из основных условий осуществления

взаимозаменяемости является точность деталей, узлов и

комплектующих изделий по геометрическим параметрам, к

которым относятся:

• точность размеров или нормированные допуски;

• характер соединения деталей при сборке (посадка);

• точность формы и расположения поверхностей;

• шероховатость и волнистость поверхностей

10.02.2023

7

8.

ОСНОВНЫЕ ПОНЯТИЯИ ОПРЕДЕЛЕНИЯ

10.02.2023

8

9.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯВзаимозаменяемость – это принцип

конструирования,

производства

и

эксплуатации машин и других изделий,

обеспечивающий их безподгоночную сборку

(или замену при ремонте) из независимо

изготовленных сопрягаемых деталей и

элементов при соблюдении предъявляемых к

машинам и изделиям технических требований

10.02.2023

9

10.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯВзаимозаменяемость – это свойство независимо

изготовленных с заданной точностью деталей и

составных частей машин, приборов и других

изделий

обеспечивать

возможность

безпригоночной сборки (или замены при ремонте)

сопрягаемых деталей в составные части, а

составных частей – в изделия при соблюдении

предъявляемых к составным частям и изделиям

технических требований

10.02.2023

10

11.

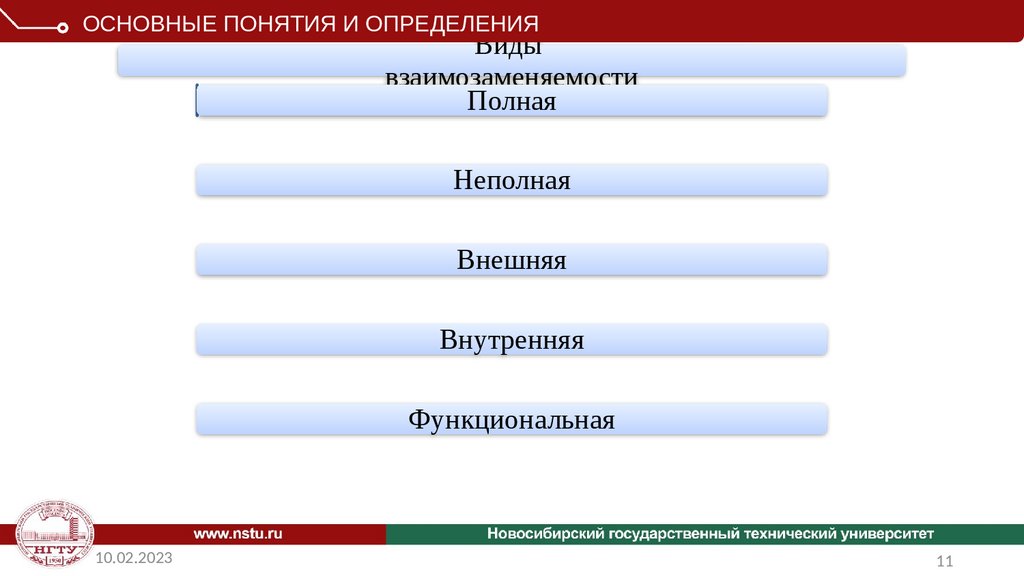

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯВиды

взаимозаменяемости

Полная

Неполная

Внешняя

Внутренняя

Функциональная

10.02.2023

11

12.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ• Полная взаимозаменяемость – обеспечивает

возможность безпригоночной сборки (или замены

при ремонте) любых независимо изготовленных с

заданной точностью однотипных деталей в

сборочные единицы или изделия при соблюдении

предъявляемых к ним (сборочным единицам или

изделиям) технических требований по всем

параметрам качества

10.02.2023

12

13.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯnПри полной взаимозаменяемости:

упрощается сборка;

сборочный процесс точно нормируется во времени;

создаются возможности организации производства

поточным методом;

появляются

возможности

для

автоматизации

процессов изготовления и сборки изделий;

упрощается ремонт изделий.

10.02.2023

13

14.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯnПолную взаимозаменяемость экономически целесообразно

применять, когда имеются условия, которые позволяют изготавливать

детали с точностью не выше 6-го квалитета точности.

nЭто встречается, например:

• в изделиях, состоящих из небольшого количества деталей;

• в изделиях к точности функциональных параметров (зазоров,

натягов) которых не предъявляются высокие требования к точности;

• в изделиях для которых главным является недопустимость выхода

из границ допуска функциональных зазоров или натягов даже у

части изделий.

10.02.2023

14

15.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯПолная взаимозаменяемость обеспечивается при

выполнении геометрических, физико-механических и

других параметров деталей с точностью, позволяющей

производить сборку (или замену при ремонте) любых

сопрягаемых деталей и сборочных единиц (узлов) без

какой бы то ни было дополнительной их обработки,

подбора или регулирования и получать изделия

требуемого качества.

10.02.2023

15

16.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ•Неполная (ограниченная) взаимозаменяемость –

когда для получения требуемой точности сборки

применяют групповой подбор деталей (селективную

сборку), компенсаторы, регулирование положения

некоторых частей машин и приборов, пригонку и

другие дополнительные технологические

мероприятия при обязательном выполнении

требований к качеству сборочных единиц и изделий

10.02.2023

16

17.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯВнешняя

взаимозаменяемость это

взаимозаменяемость покупных и кооперируемых

деталей и сборочных единиц по эксплуатационным

показателям, а также по размерам, форме и качеству

присоединительных поверхностей, т. е. таких, по

которым взаимосвязанные узлы основного изделия

соединяются между собой и с покупными и

кооперируемыми изделиями.

Внешняя взаимозаменяемость присуща только готовым

изделиям или узлам.

10.02.2023

17

18.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯВнутренняя

взаимозаменяемость

является

относительной и распространяется на детали, которые

входят в конкретные сборочные единицы (узлы,

механизмы), как правило, собираемые методом

селективной сборки.

10.02.2023

18

19.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯФункциональная взаимозаменяемость - принцип

проектирования, производства и эксплуатации, при

котором требования к точности ответственных деталей

и сборочных единиц назначаются исходя из

установления взаимосвязи показателей качества

изделия с функциональными параметрами.

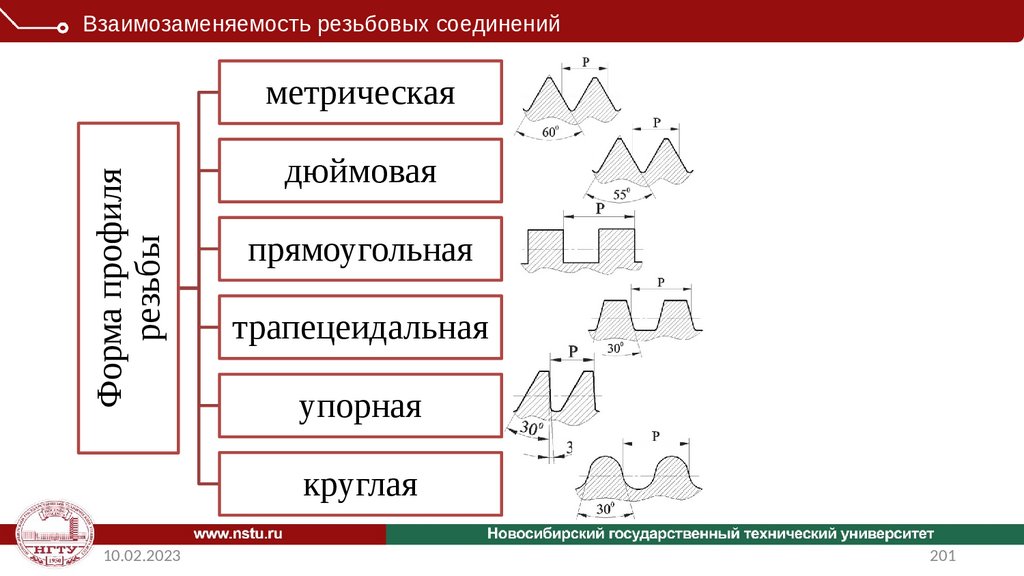

Функциональными параметрами являются

геометрические, физико-механические и другие

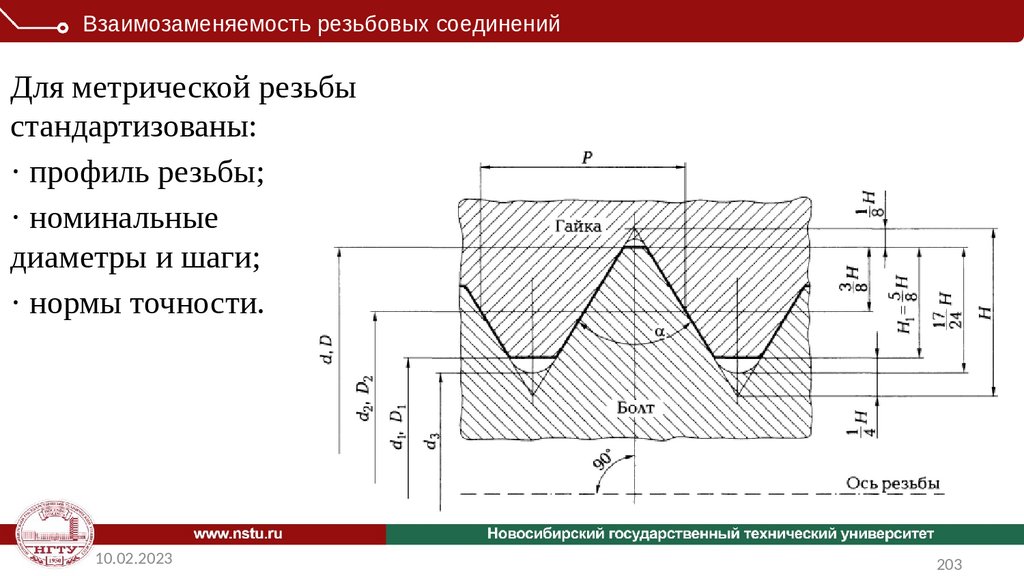

параметры, влияющие на эксплуатационные показатели

изделий или служебные функции их деталей и узлов.

10.02.2023

19

20.

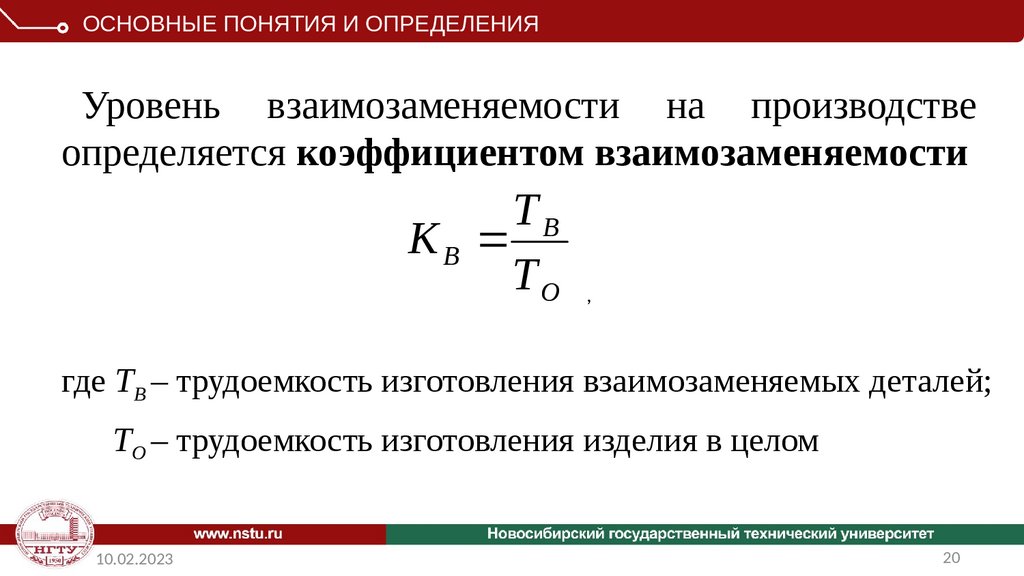

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯУровень взаимозаменяемости на производстве

определяется коэффициентом взаимозаменяемости

ТВ

КВ

ТО ,

где ТВ – трудоемкость изготовления взаимозаменяемых деталей;

ТО – трудоемкость изготовления изделия в целом

10.02.2023

20

21.

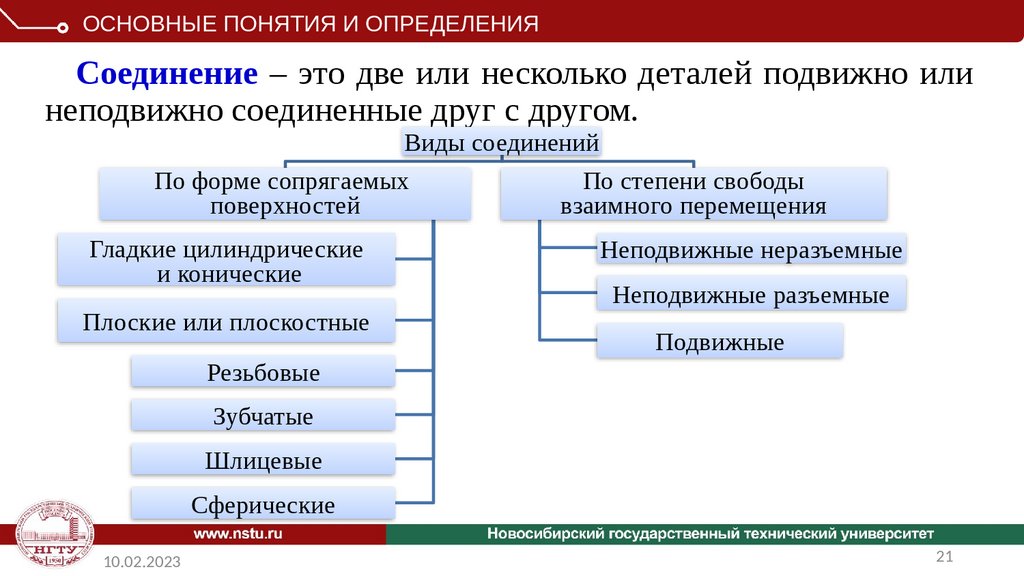

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯСоединение – это две или несколько деталей подвижно или

неподвижно соединенные друг с другом.

Виды соединений

По форме сопрягаемых

По степени свободы

поверхностей

взаимного перемещения

Гладкие цилиндрические

и конические

Плоские или плоскостные

Резьбовые

Неподвижные неразъемные

Неподвижные разъемные

Подвижные

Зубчатые

Шлицевые

Сферические

10.02.2023

21

22.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯВ соединении двух деталей, входящих одна в другую,

различают охватывающую и охватываемую поверхности.

Для гладких цилиндрических соединений охватывающая

поверхность называется отверстием, а охватываемая – валом.

Соответствующие им размеры – диаметр отверстия и

диаметр вала.

10.02.2023

22

23.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ10.02.2023

23

24.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ10.02.2023

24

25.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ10.02.2023

25

26.

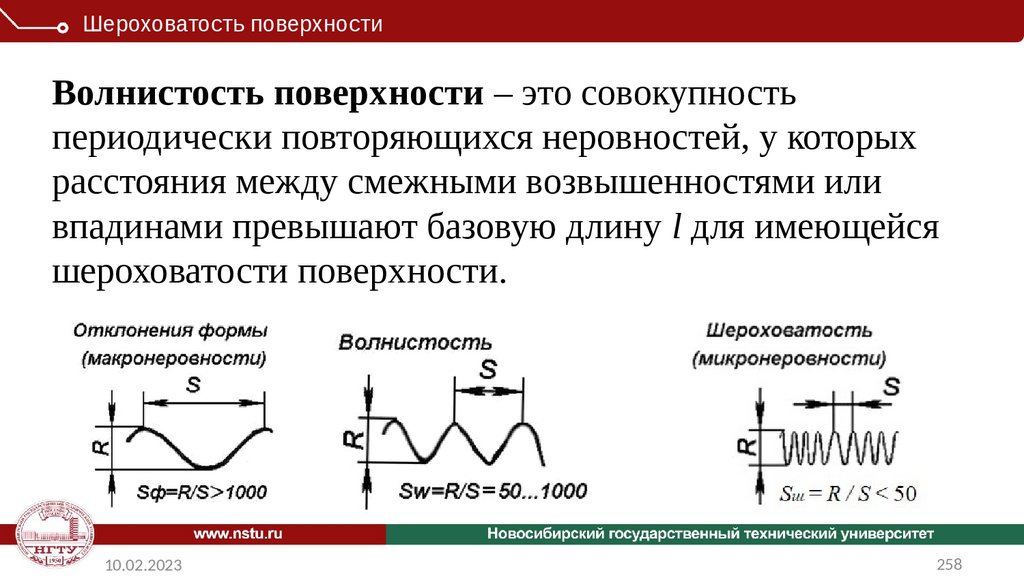

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯРазмерный элемент – геометрическая форма, определяемая

линейным или угловым размером.

Размерными элементами могут быть цилиндр, сфера, две

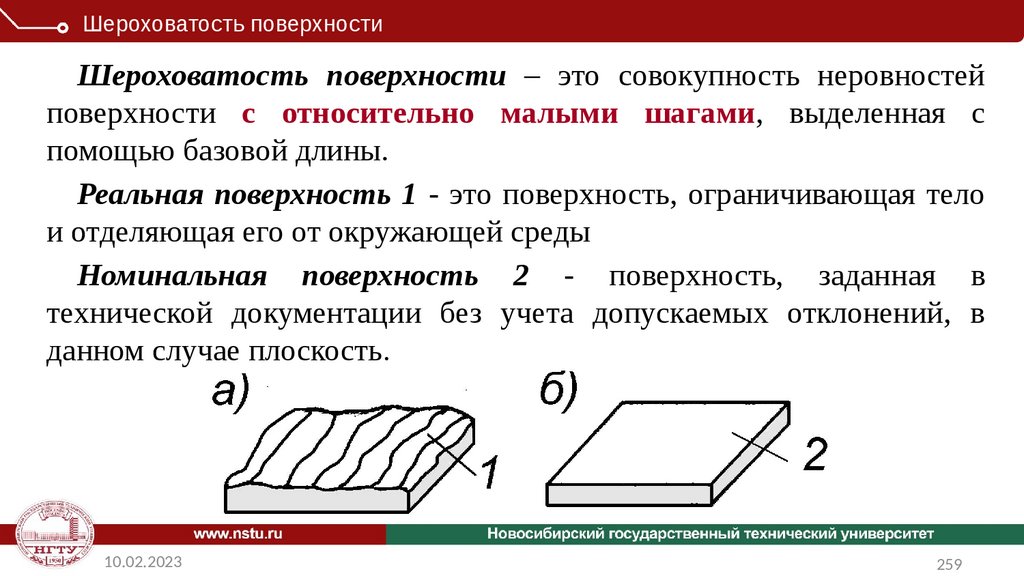

параллельные противолежащие плоскости

Отверстие (ГОСТ 25346-2013) – внутренний размерный

элемент детали, включая внутренние размерные элементы, не

являющиеся цилиндрическими.

Вал (ГОСТ 25346-2013) – наружный размерный элемент детали,

включая наружные размерные элементы, не являющиеся

цилиндрическими.

10.02.2023

26

27.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

10.02.2023

27

28.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙТочностью изготовления называют степень приближения

действительных значений геометрических и других параметров

деталей и изделий к их заданным значениям, указанным в

чертежах или технических требованиях.

Точность размеров – это степень приближения

действительных значений размеров деталей машин к размерам,

заданным на чертеже.

10.02.2023

28

29.

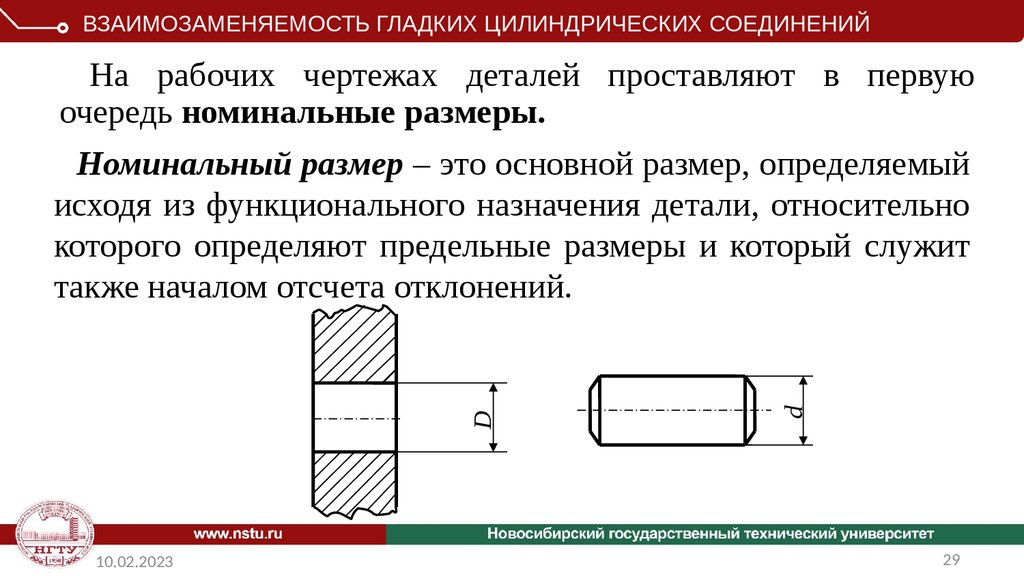

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙНа рабочих чертежах деталей проставляют в первую

очередь номинальные размеры.

10.02.2023

d

D

Номинальный размер – это основной размер, определяемый

исходя из функционального назначения детали, относительно

которого определяют предельные размеры и который служит

также началом отсчета отклонений.

29

30.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙНоминальный размер (ГОСТ 25346-2013) – это

размер геометрического элемента идеальной формы,

определенной чертежом.

D – обозначение номинального размера отверстия;

d – обозначение номинального размера вала.

10.02.2023

30

31.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙДля получения номинального размера деталь

рассчитывают на прочность (жёсткость, устойчивость

и т.п.) и полученный размер с учетом конструктивных

и

технологических

факторов

округляют

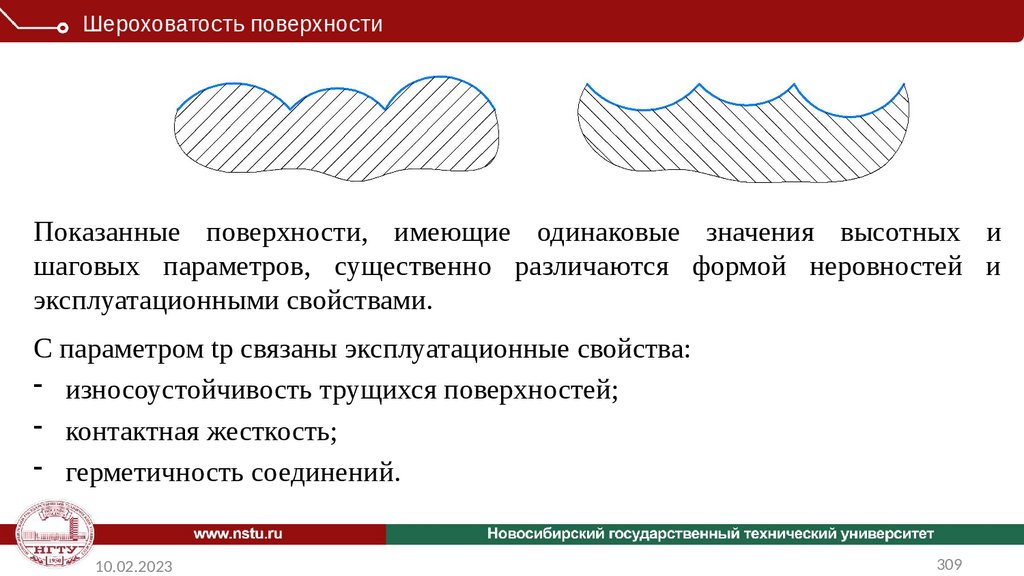

до

стандартного значения по ГОСТ 6636-69.

Стандартные номинальные размеры, построенные на

базе предпочтительных чисел, сгруппированы в

четыре ряда, обозначаемых Ra5, Ra10, Ra20, Ra40.

10.02.2023

31

32.

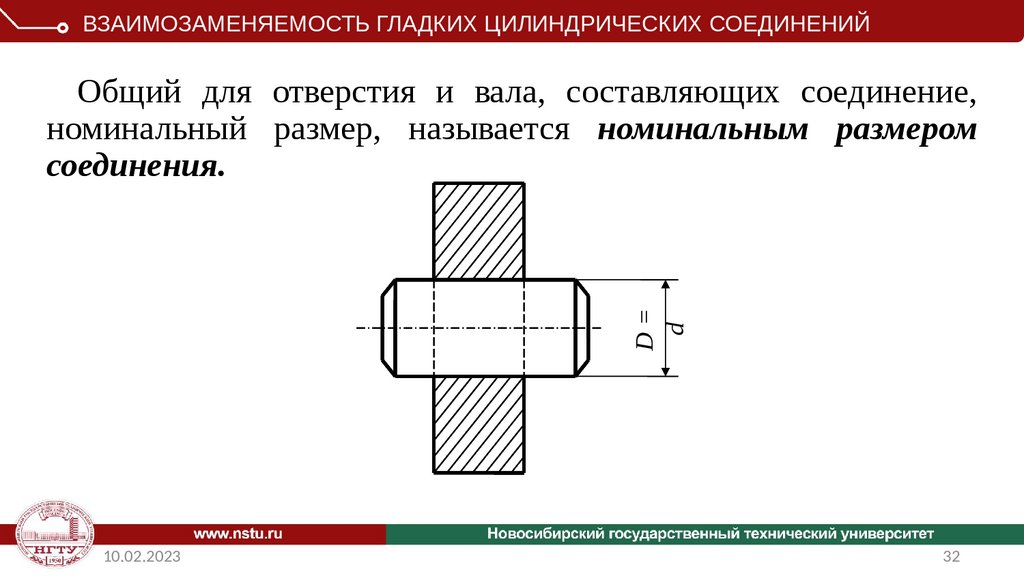

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙD=

d

Общий для отверстия и вала, составляющих соединение,

номинальный размер, называется номинальным размером

соединения.

10.02.2023

32

33.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙВерхний предельный размер – наибольший допустимый

размер размерного элемента

Нижний предельный размер – наименьший допустимый

размер размерного элемента

В расчетах используются следующие обозначения:

Dmax – верхний предельный размер отверстия;

Dmin – нижний предельный размер отверстия;

dmax – верхний предельный размер вала;

dmin – нижний предельный размер вала.

10.02.2023

33

34.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙДействительный размер (ГОСТ 25346-2013) – размер

присоединенного полного элемента.

Действительный размер получают в результате

измерений с допустимой погрешностью.

Обозначение действительных размеров:

Dд – действительный размер отверстия;

dд – действительный размер вала.

10.02.2023

34

35.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙДеталь является годной, если ее действительный

размер больше нижнего предельного размера, но не

превосходит верхнего предельного размера, т.е.

Dmin ≤ Dд ≤ Dmax

условие годности деталей типа «отверстие»;

dmin ≤ dд ≤ dmax

условие годности деталей типа «вал».

10.02.2023

35

36.

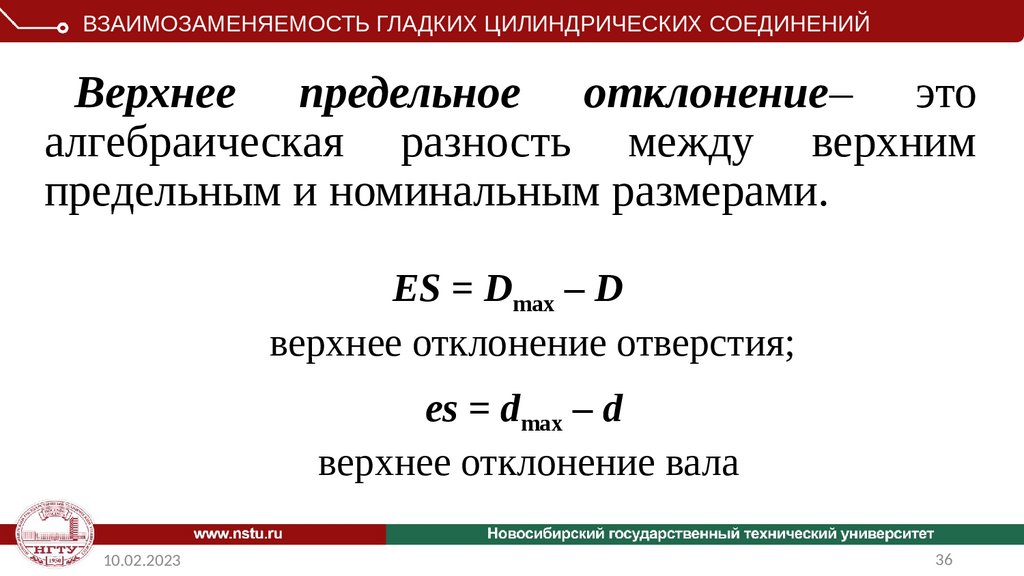

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙВерхнее предельное отклонение– это

алгебраическая разность между верхним

предельным и номинальным размерами.

ES = Dmax – D

верхнее отклонение отверстия;

es = dmax – d

верхнее отклонение вала

10.02.2023

36

37.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙНижнее предельное отклонение – это

алгебраическая разность между нижним

предельным и номинальным размерами.

EI = Dmin – D

нижнее отклонение отверстия;

ei = dmin – d

нижнее отклонение вала

10.02.2023

37

38.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙОтклонения бывают положительными, отрицательными и

равными нулю.

Отклонения, равные нулю, в обозначении не

указываются.

На чертежах номинальные и предельные линейные

размеры и их отклонения проставляют в

миллиметрах без указания единицы величины.

10.02.2023

38

39.

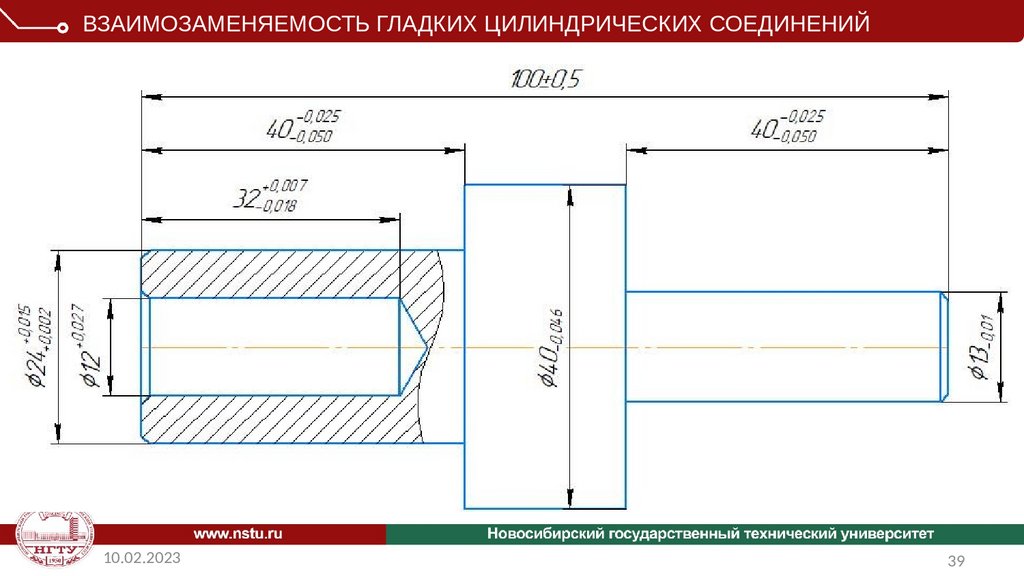

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ10.02.2023

39

40.

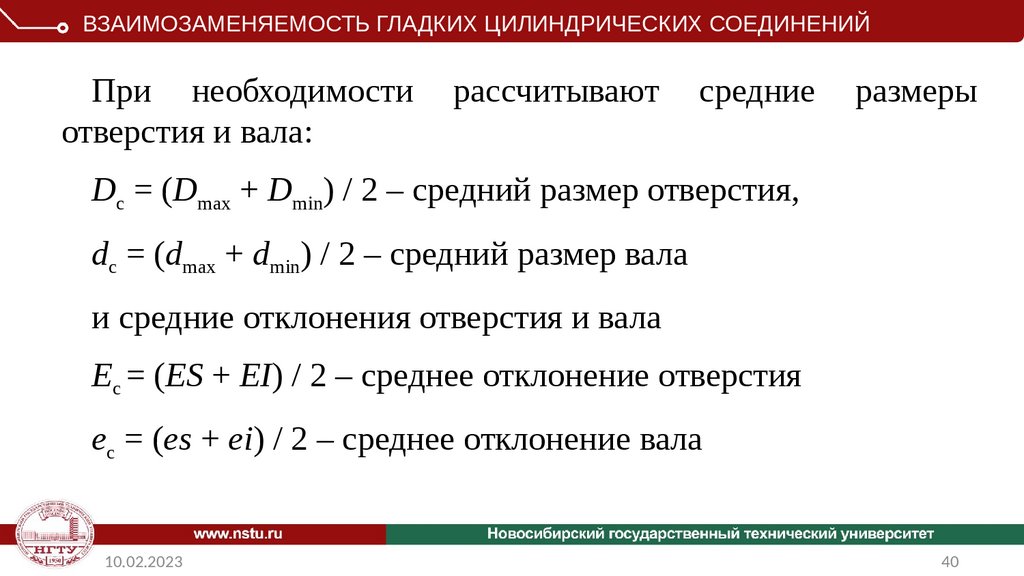

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙПри необходимости

отверстия и вала:

рассчитывают

средние

размеры

Dc = (Dmax + Dmin) / 2 – средний размер отверстия,

dc = (dmax + dmin) / 2 – средний размер вала

и средние отклонения отверстия и вала

Ec = (ES + EI) / 2 – среднее отклонение отверстия

ec = (es + ei) / 2 – среднее отклонение вала

10.02.2023

40

41.

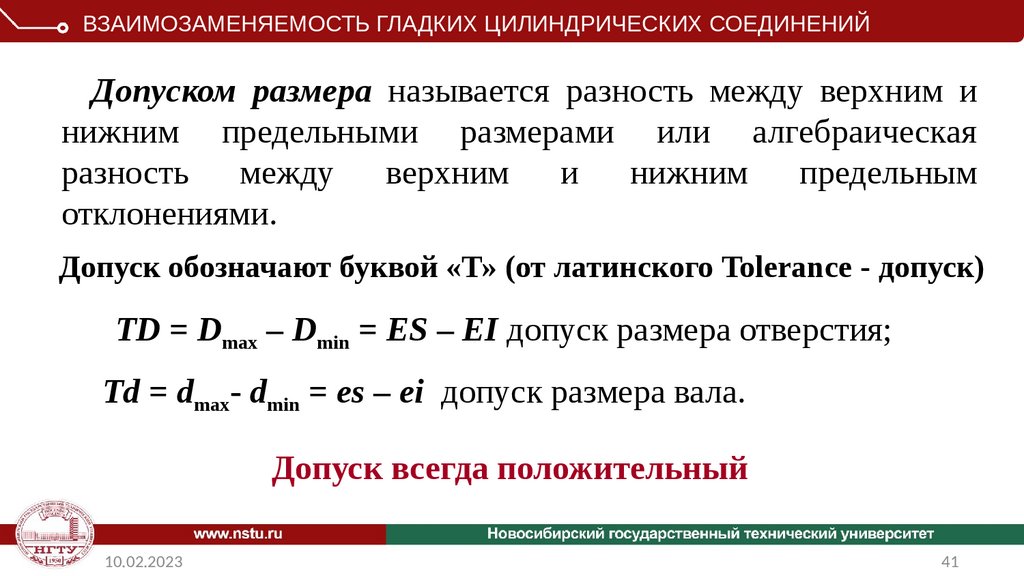

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙДопуском размера называется разность между верхним и

нижним предельными размерами или алгебраическая

разность между верхним и

нижним

предельным

отклонениями.

Допуск обозначают буквой «Т» (от латинского Tolerance - допуск)

TD = Dmax – Dmin = ES – EI допуск размера отверстия;

Td = dmax- dmin = es – ei допуск размера вала.

Допуск всегда положительный

10.02.2023

41

42.

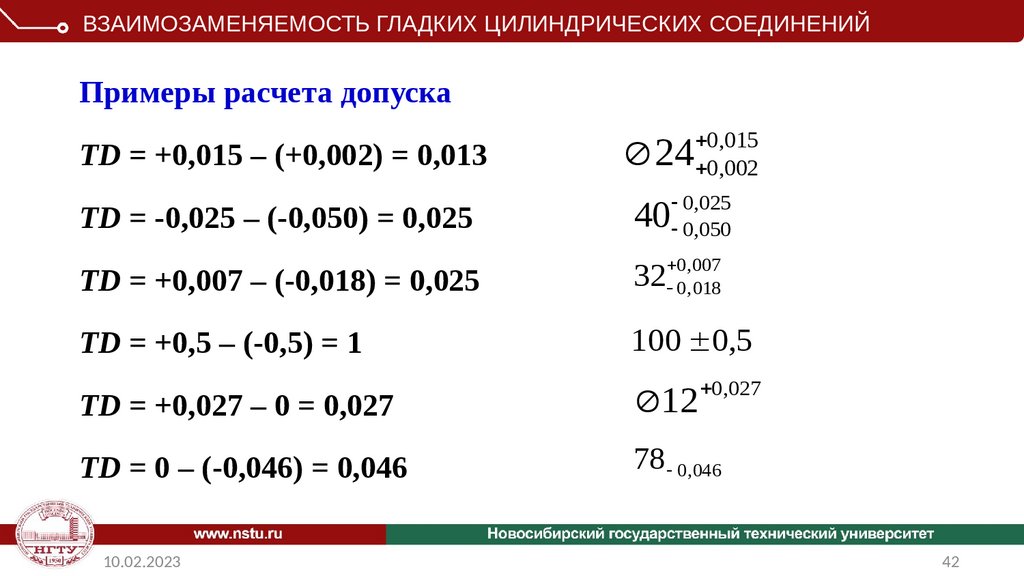

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙПримеры расчета допуска

0,015

0,002

TD = +0,015 – (+0,002) = 0,013

24

TD = -0,025 – (-0,050) = 0,025

40 0,025

0,050

TD = +0,007 – (-0,018) = 0,025

32 00,,007

018

TD = +0,5 – (-0,5) = 1

100 0,5

TD = +0,027 – 0 = 0,027

12 0,027

TD = 0 – (-0,046) = 0,046

78 0,046

10.02.2023

42

43.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙХарактер соединения деталей, определяемый величиной

получающихся в нем зазоров или натягов, называется посадкой.

Посадка (ГОСТ 25346-2013) – соединение наружного

размерного элемента и внутреннего размерного элемента

(отверстия и вала), участвующих в сборке

Различают три группы посадок:

1) с гарантированным зазором;

2) переходные;

3) с гарантированным натягом.

10.02.2023

43

44.

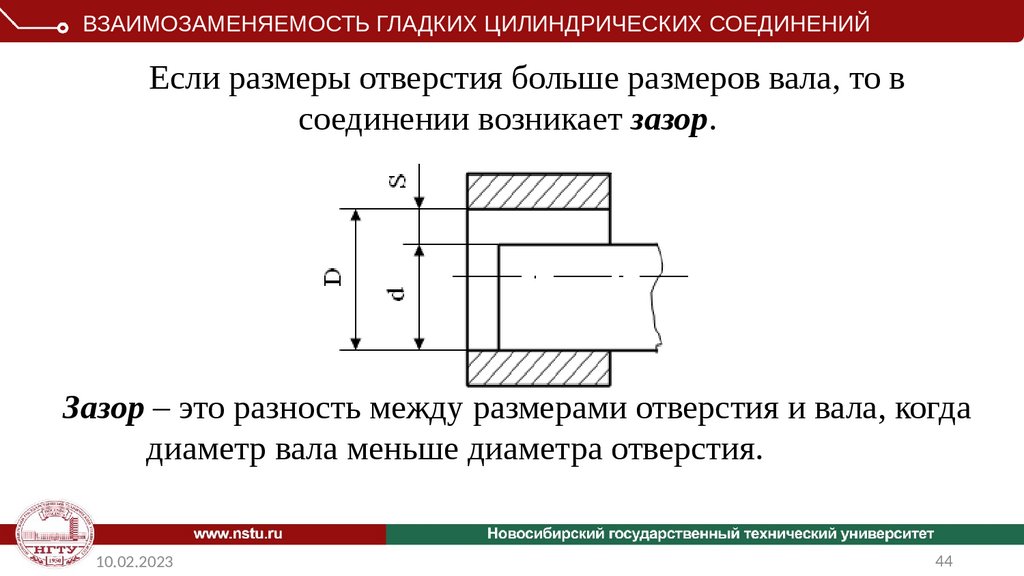

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙЕсли размеры отверстия больше размеров вала, то в

соединении возникает зазор.

Зазор – это разность между размерами отверстия и вала, когда

диаметр вала меньше диаметра отверстия.

10.02.2023

44

45.

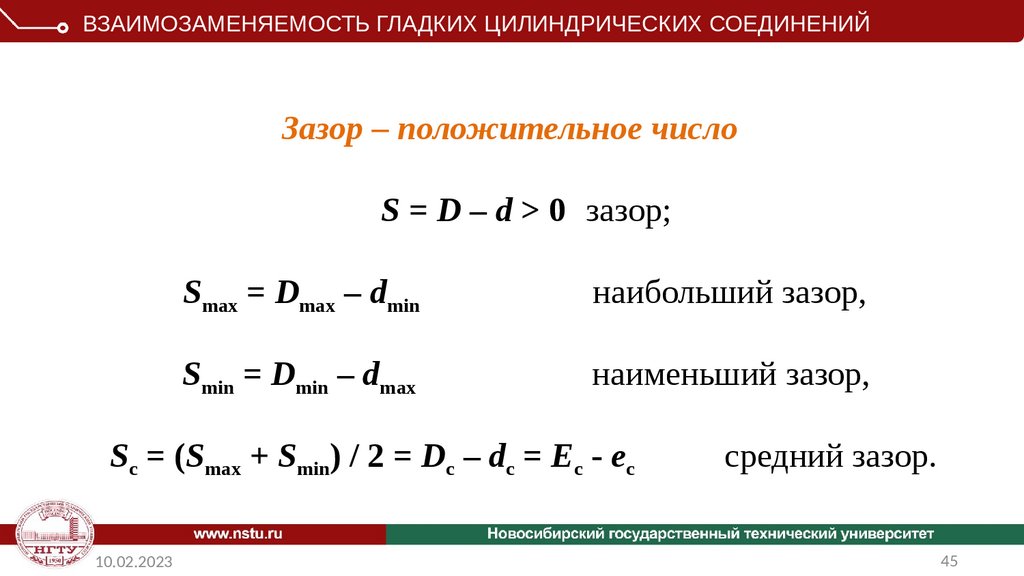

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙЗазор – положительное число

S = D – d > 0 зазор;

Smax = Dmax – dmin

наибольший зазор,

Smin = Dmin – dmax

наименьший зазор,

Sс = (Smax + Smin) / 2 = Dc – dc = Ec - ec

10.02.2023

средний зазор.

45

46.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙПосадка с зазором - это посадка, при которой в

соединении отверстия и вала всегда образуется зазор, т.е.

нижний предельный размер отверстия больше или равен

верхнему предельному размеру вала.

10.02.2023

46

47.

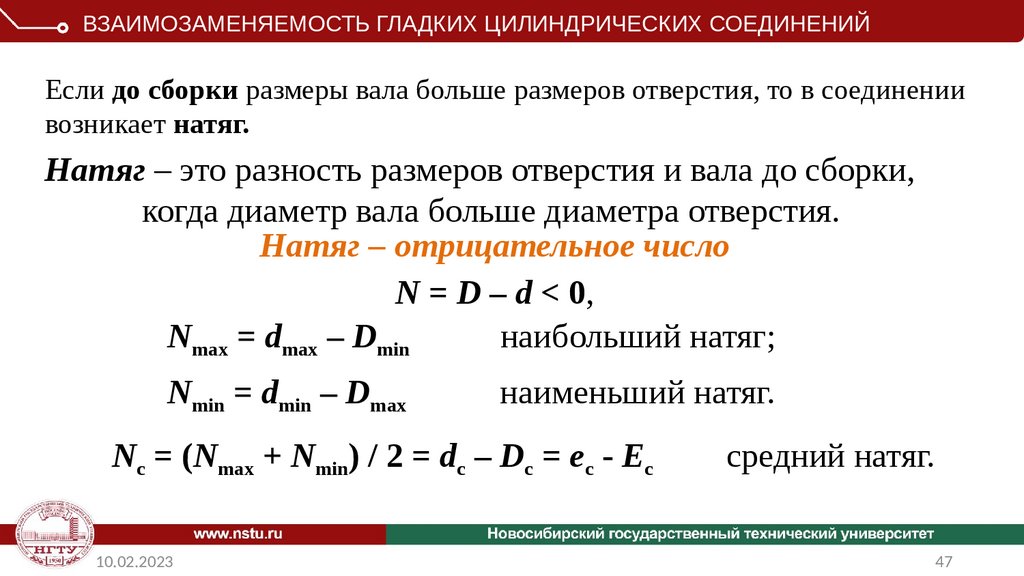

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙЕсли до сборки размеры вала больше размеров отверстия, то в соединении

возникает натяг.

Натяг – это разность размеров отверстия и вала до сборки,

когда диаметр вала больше диаметра отверстия.

Натяг – отрицательное число

N = D – d < 0,

Nmax = dmax – Dmin

наибольший натяг;

Nmin = dmin – Dmax

наименьший натяг.

Nс = (Nmax + Nmin) / 2 = dc – Dc = ec - Ec

10.02.2023

средний натяг.

47

48.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙПосадка с натягом – посадка, при которой в соединении отверстия и вала всегда

образуется натяг, т.е. верхний предельный размер отверстия меньше или равен нижнему

предельному размеру вала.

10.02.2023

48

49.

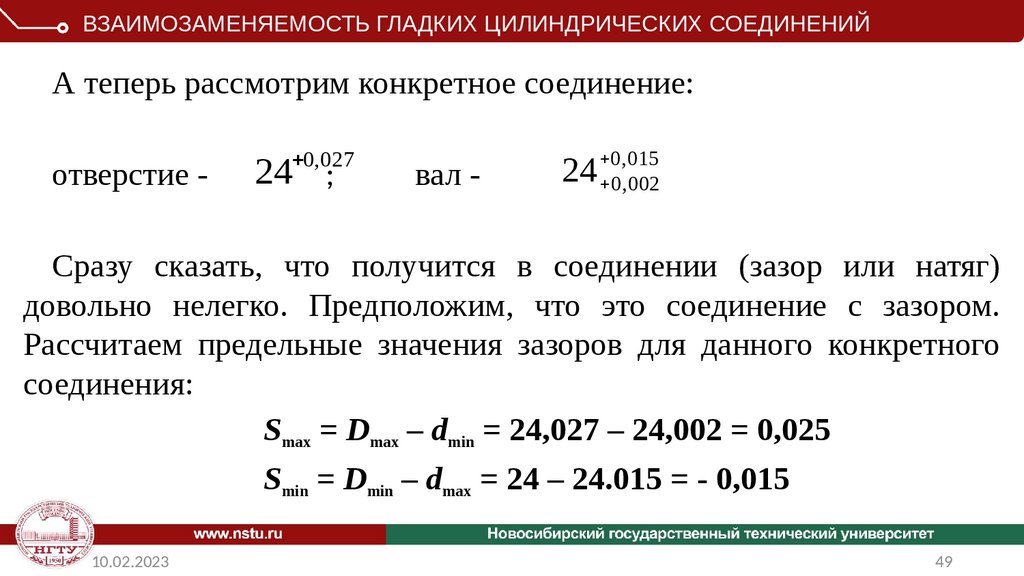

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙА теперь рассмотрим конкретное соединение:

0, 027

отверстие - 24

;

вал -

24 00,,015

002

Сразу сказать, что получится в соединении (зазор или натяг)

довольно нелегко. Предположим, что это соединение с зазором.

Рассчитаем предельные значения зазоров для данного конкретного

соединения:

Smax = Dmax – dmin = 24,027 – 24,002 = 0,025

Smin = Dmin – dmax = 24 – 24.015 = - 0,015

10.02.2023

49

50.

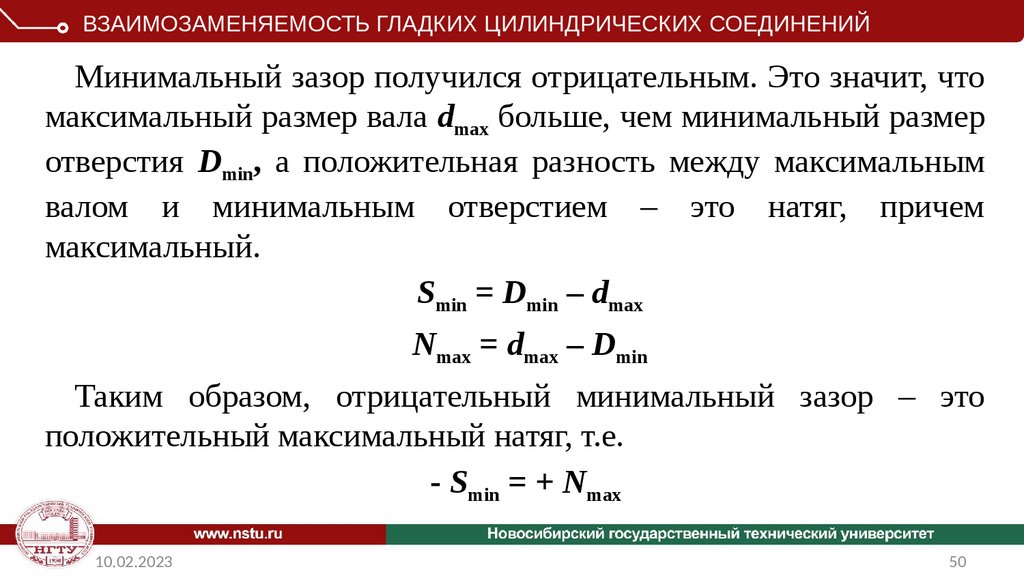

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙМинимальный зазор получился отрицательным. Это значит, что

максимальный размер вала dmax больше, чем минимальный размер

отверстия Dmin, а положительная разность между максимальным

валом и минимальным отверстием – это натяг, причем

максимальный.

Smin = Dmin – dmax

Nmax = dmax – Dmin

Таким образом, отрицательный минимальный зазор – это

положительный максимальный натяг, т.е.

- Smin = + Nmax

10.02.2023

50

51.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙТаким образом, в рассматриваемом соединении при одном

сочетании предельных размеров отверстия и вала может

получиться зазор, который меняется от 0,025 мм до нуля (S = 0 –

0,025), а при другом сочетании предельных размеров отверстия и

вала может получиться натяг, который меняется от 0,015 мм до

нуля (N = 0 – 0,015). То есть в данном соединении есть

вероятность появления или зазора или натяга. Причем

вероятность появления зазора немного выше, чем вероятность

появления натяга.

Такие посадки называются переходными.

10.02.2023

51

52.

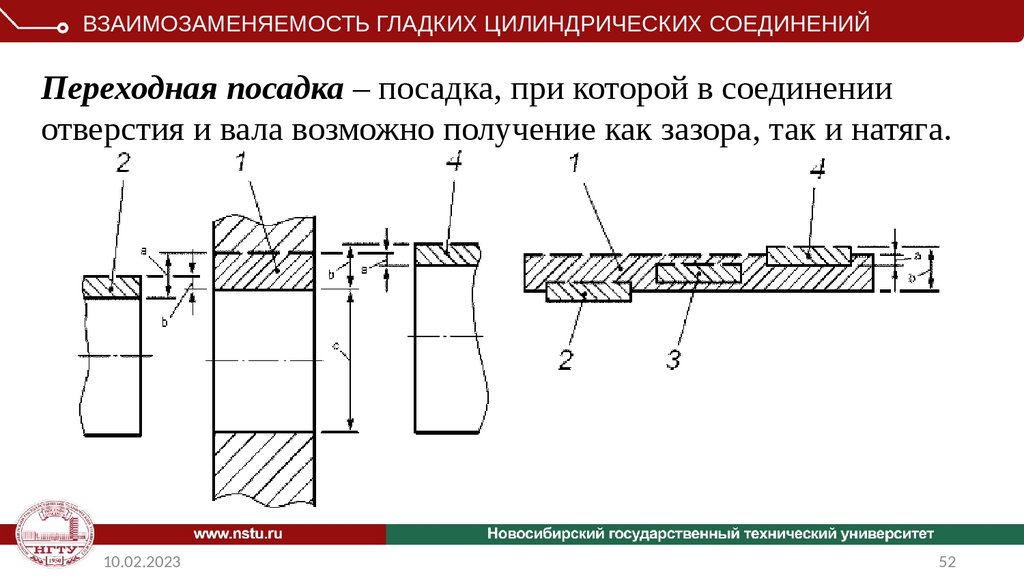

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙПереходная посадка – посадка, при которой в соединении

отверстия и вала возможно получение как зазора, так и натяга.

10.02.2023

52

53.

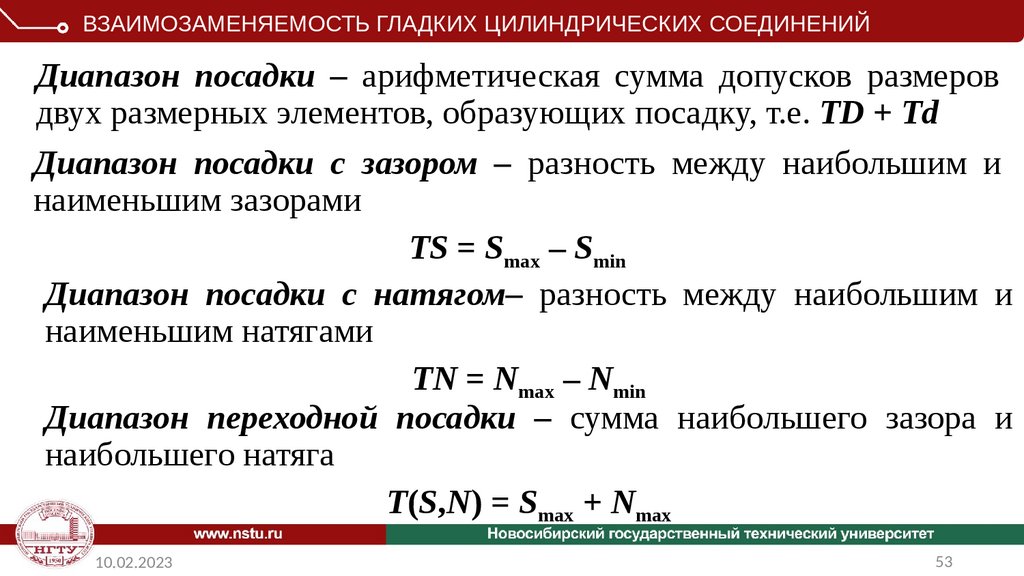

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙДиапазон посадки – арифметическая сумма допусков размеров

двух размерных элементов, образующих посадку, т.е. TD + Td

Диапазон посадки с зазором – разность между наибольшим и

наименьшим зазорами

TS = Smax – Smin

Диапазон посадки с натягом– разность между наибольшим и

наименьшим натягами

TN = Nmax – Nmin

Диапазон переходной посадки – сумма наибольшего зазора и

наибольшего натяга

T(S,N) = Smax + Nmax

10.02.2023

53

54.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ

ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

10.02.2023

54

55.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙИз двух предельных отклонений стандарт выделяет одно,

которое называют основным.

Основное

отклонение

–

предельное

отклонение,

определяющее расположение интервала допуска относительно

номинального размера.

Основным отклонением является то из предельных

отклонений,

которое

соответствует

ближайшему

к

номинальному предельному размеру

10.02.2023

55

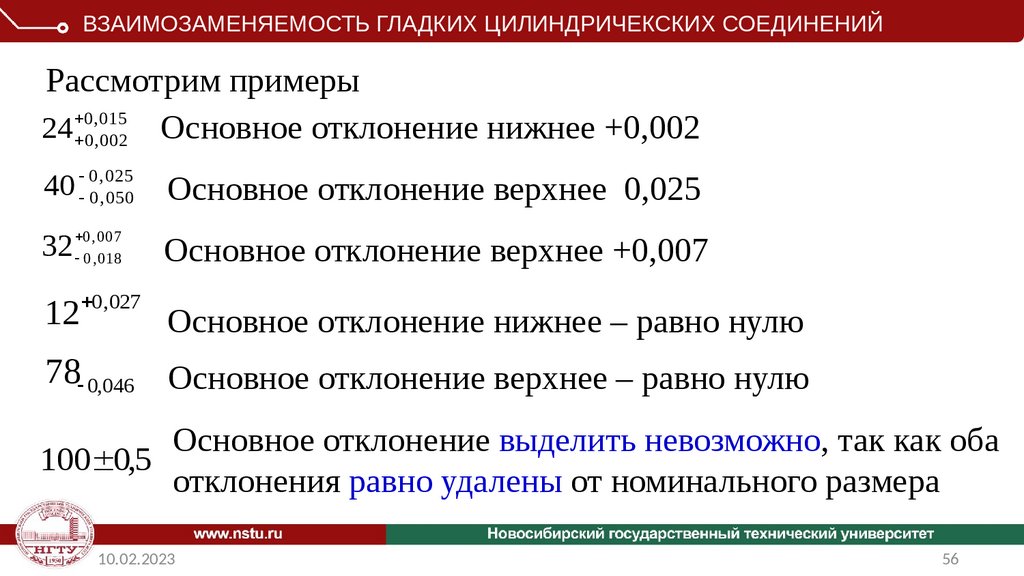

56.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙРассмотрим примеры

24 00,,015

Основное отклонение нижнее +0,002

002

40 00,, 025

050

Основное отклонение верхнее

0,025

32 00,,007

018

Основное отклонение верхнее +0,007

12 0,027 Основное отклонение нижнее – равно нулю

78 0,046 Основное отклонение верхнее – равно нулю

100 0,5

Основное отклонение выделить невозможно, так как оба

отклонения равно удалены от номинального размера

10.02.2023

56

57.

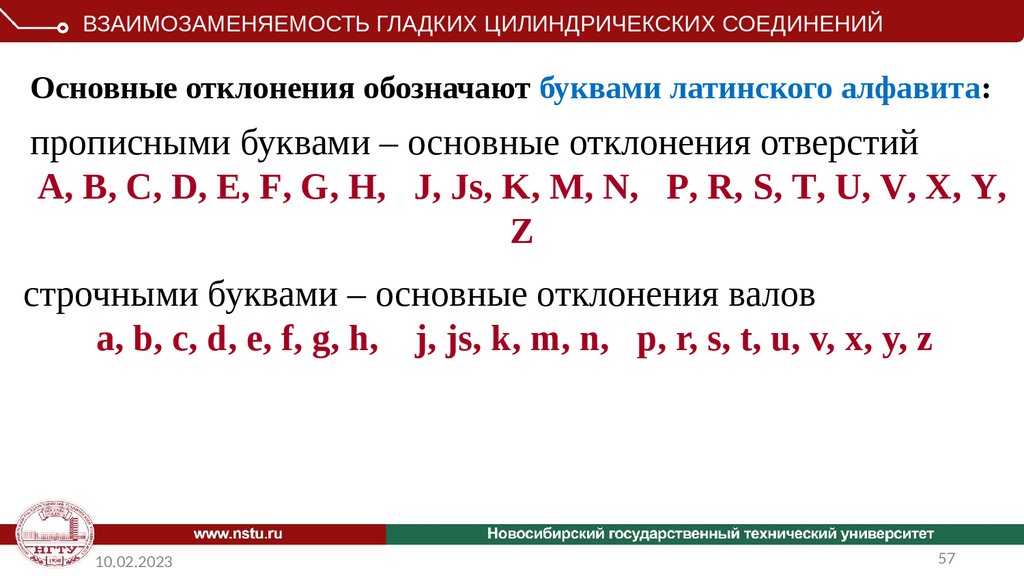

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновные отклонения обозначают буквами латинского алфавита:

прописными буквами – основные отклонения отверстий

A, B, C, D, E, F, G, H, J, Js, K, M, N, P, R, S, T, U, V, X, Y,

Z

строчными буквами – основные отклонения валов

a, b, c, d, e, f, g, h, j, js, k, m, n, p, r, s, t, u, v, x, y, z

10.02.2023

57

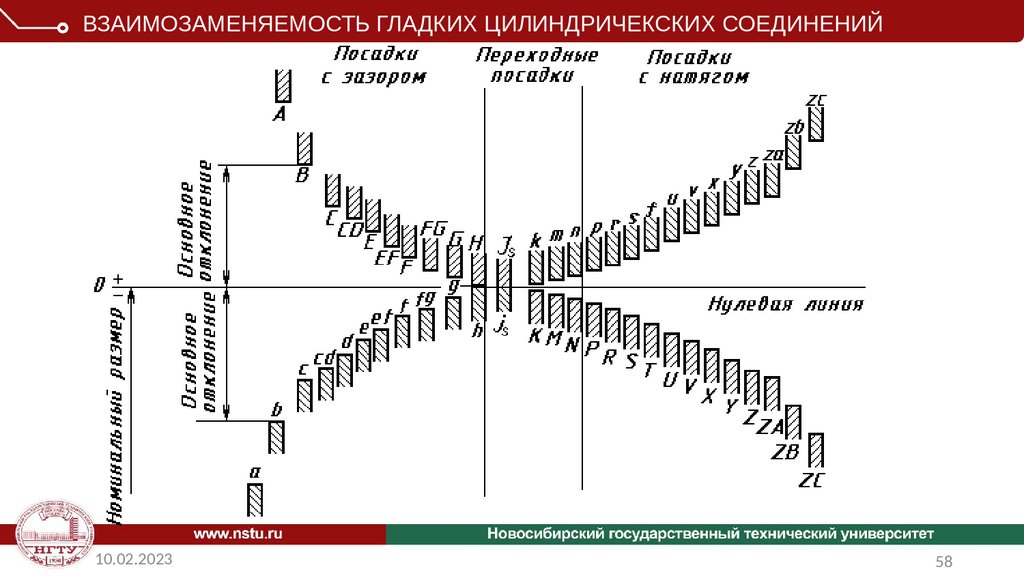

58.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙ10.02.2023

58

59.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновные отклонения от A до H (a – h) предназначены для

образования посадок с гарантированным зазором. Причем зазор

уменьшается от А до Н (а – h).

A, B, C, D, E, F, G, H

a, b, c, d, e, f, g, h

Зазор уменьшается

10.02.2023

59

60.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновные отклонения J, Js, K, M, N (j, js, k, m, n)

предназначены для образования переходных посадок.

Основное отклонение J(Js), j(js) дает большую вероятность

появления в соединении зазора и небольшую вероятность

появления натяга.

Основное отклонение N (n) дает большую вероятность

появления натяга и небольшую вероятность появления

зазора.

Основные отклонения K (k), M (m) дают примерно равные

вероятности появления в соединении зазоров или натягов.

10.02.2023

60

61.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновное отклонение J (j) может иметь индекс «s»,

например: Js, js. Это означает симметричное

расположение

отклонений

относительно

номинального размера. В этом случае числовые

значения верхнего и нижнего отклонений численно

равны, но противоположны по знаку.

Например, 100 0,5

10.02.2023

61

62.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновные отклонения от P до Z (p – z) предназначены

для образования посадок с гарантированным натягом.

Причем натяг увеличивается от Р до Z (p – z).

P, R, S, T, U, V, X, Y, Z

p, r, s, t, u, v, x, y, z

Натяг увеличивается

10.02.2023

62

63.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙУже после создания проекта стандарта на посадки гладких цилиндрических

соединений и рассылки его на отзыв на ряд промышленных предприятий

большинство предприятий высказало пожелание расширить номенклатуру

основных отклонений для образования посадок с зазором и с натягом.

Были предложены промежуточные основные отклонения:

три для образования зазора - CD (cd), EF (ef), FG (fg)

три для образования натяга – ZA (za), ZB (zb), ZC (zc)

10.02.2023

63

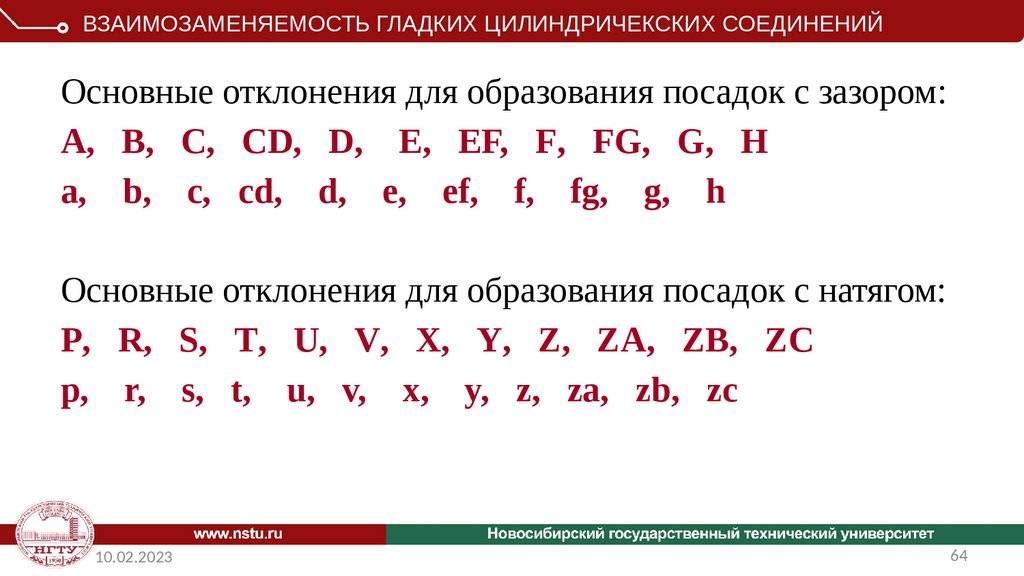

64.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновные отклонения для образования посадок с зазором:

A, B, C, CD, D, E, EF, F, FG, G, H

a, b, c, cd, d, e, ef, f, fg, g, h

Основные отклонения для образования посадок с натягом:

P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC

p, r, s, t, u, v, x, y, z, za, zb, zc

10.02.2023

64

65.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновные отклонения вала и отверстия, обозначенные

одноименной буквой (для данного интервала размеров), равны

по величине, но противоположны по знаку.

для отверстий с основными отклонениями от А до H и валов от а до h:

+EI = – es;

для отверстий с основными отклонениями от Р до Z и валов от р до z:

-ES = + ei.

10.02.2023

65

66.

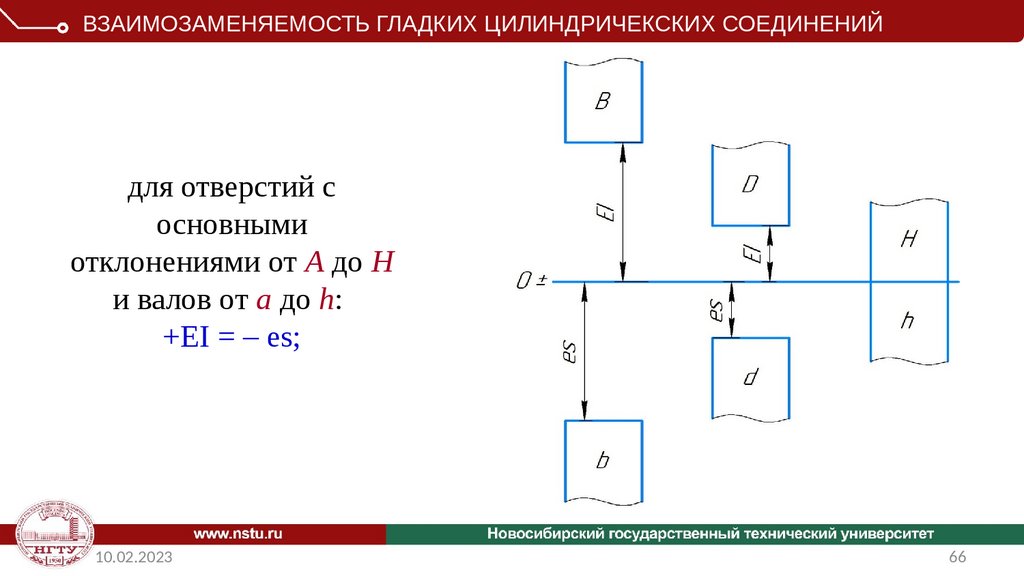

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙдля отверстий с

основными

отклонениями от А до H

и валов от а до h:

+EI = – es;

10.02.2023

66

67.

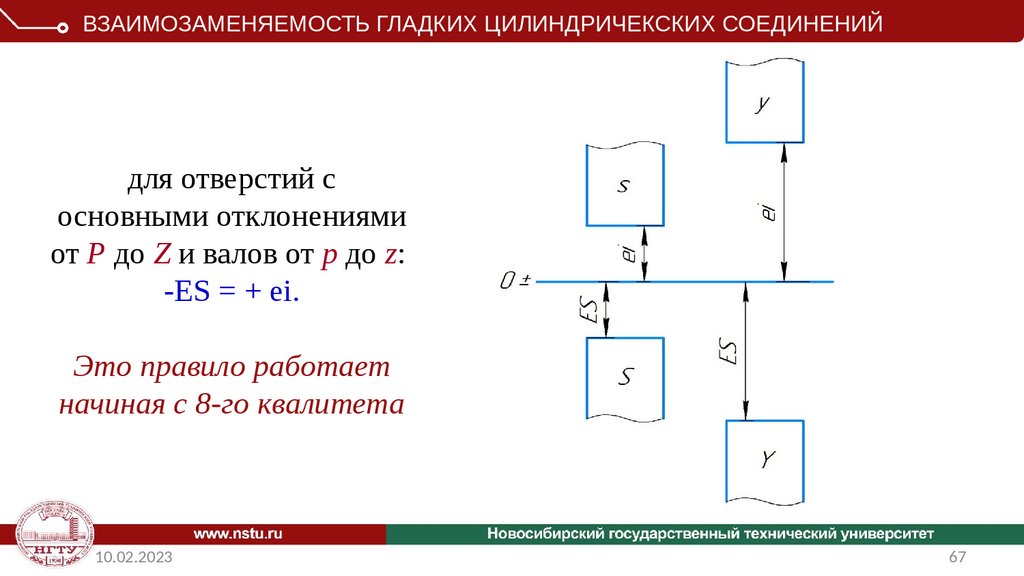

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙдля отверстий с

основными отклонениями

от Р до Z и валов от р до z:

-ES = + ei.

Это правило работает

начиная с 8-го квалитета

10.02.2023

67

68.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙКвалитет – группа допусков на линейные размеры,

характеризующая общим обозначением

Допуск квалитета (стандартный допуск) условно обозначают

прописными латинскими буквами IT с номером квалитета,

например: IT6 – допуск 6 квалитета.

Каждый конкретный квалитет соответствует одному уровню

точности для любых номинальных размеров.

10.02.2023

68

69.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙТочность в пределах одного квалитета зависит только от

номинального размера.

Стандартом установлено 19 квалитетов:

01, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17

Квалитет определяет допуск на изготовление, а,

следовательно, и соответствующие методы и средства

обработки и контроля деталей машин.

10.02.2023

69

70.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНаивысшей точности соответствует квалитет 01, а низшей

17 квалитет. Значит, чем больше номер квалитета, тем

больше допуск размера.

Назначение квалитетов:

Квалитеты 01, 0, 1 предназначены для нормирования

точности размеров плоскопараллельных концевых мер

длины.

10.02.2023

70

71.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙКвалитеты 2, 3, 4 для нормирования точности размеров гладких

калибров-пробок и калибров-скоб, деталей измерительных

приборов и инструментов.

Квалитеты 5 и 6 предназначены для нормирования точности

размеров деталей высокоточных ответственных соединений

(шпинделей прецизионных станков, шеек коленчатых валов и др.).

Квалитеты 7, 8 являются наиболее распространенными. Они

предусмотрены для размеров точных ответственных соединений в

машиностроении, например: деталей двигателей внутреннего

сгорания, автомобилей, самолетов, металлорежущих станков.

10.02.2023

71

72.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПо квалитету 9 преимущественно выполняют размеры деталей

тепловозов, паровых машин, подъемно-транспортных механизмов,

полиграфических, сельскохозяйственных машин.

Квалитет 10 предназначен для размеров неответственных

соединений, например, для деталей тракторов, вагонов.

Квалитеты 11, 12 предназначены для нормирования точности

размеров деталей, образующих неответственные соединения, в

которых допустимы большие зазоры и их колебания, например,

размеров крышек, фланцев.

10.02.2023

72

73.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙКвалитеты 13 – 14 предназначены для неответственных размеров

деталей, не входящих в соединения с другими деталями, т.е. для

свободных размеров, а также для межоперационных размеров.

Квалитеты 15 – 17 предназначены для нормирования точности

размеров заготовок

10.02.2023

73

74.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙСочетание основного отклонения и квалитета образует

класс допуска размера детали. Например:

D10, H7, J9, M8, R7, U8 – класс допусков отверстий;

е8, f7, k6, n7, r6, z8 – класс допусков валов.

Посадки на чертежах обозначают дробью:

в числителе пишут класс допуска отверстия,

а в знаменателе – класс допуска вала.

Например, H 7

f7

10.02.2023

74

75.

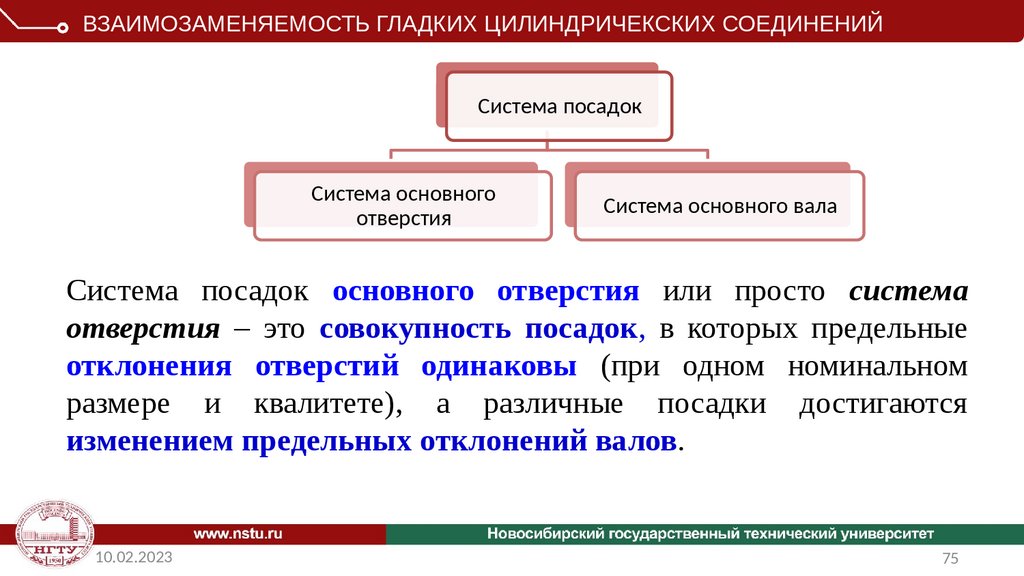

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙСистема посадок

Система основного

отверстия

Система основного вала

Система посадок основного отверстия или просто система

отверстия – это совокупность посадок, в которых предельные

отклонения отверстий одинаковы (при одном номинальном

размере и квалитете), а различные посадки достигаются

изменением предельных отклонений валов.

10.02.2023

75

76.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновное отверстие – это отверстие, которое

имеет основное отклонение H и для которого

нижнее отклонение равно нулю (EI = 0).

При обозначении посадок в системе отверстия в

числителе всегда будет стоять основное отверстие

«Н», а в знаменателе – основное отклонение вала,

предназначенное для образования той или иной

посадки.

10.02.2023

76

77.

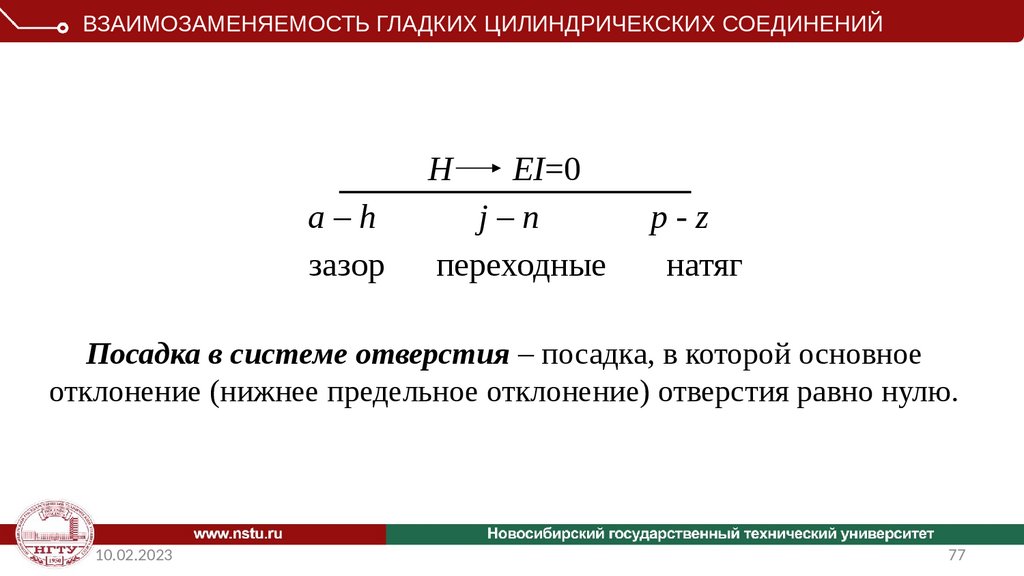

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙН

a–h

зазор

EI=0

j–n

переходные

p-z

натяг

Посадка в системе отверстия – посадка, в которой основное

отклонение (нижнее предельное отклонение) отверстия равно нулю.

10.02.2023

77

78.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙ10.02.2023

78

79.

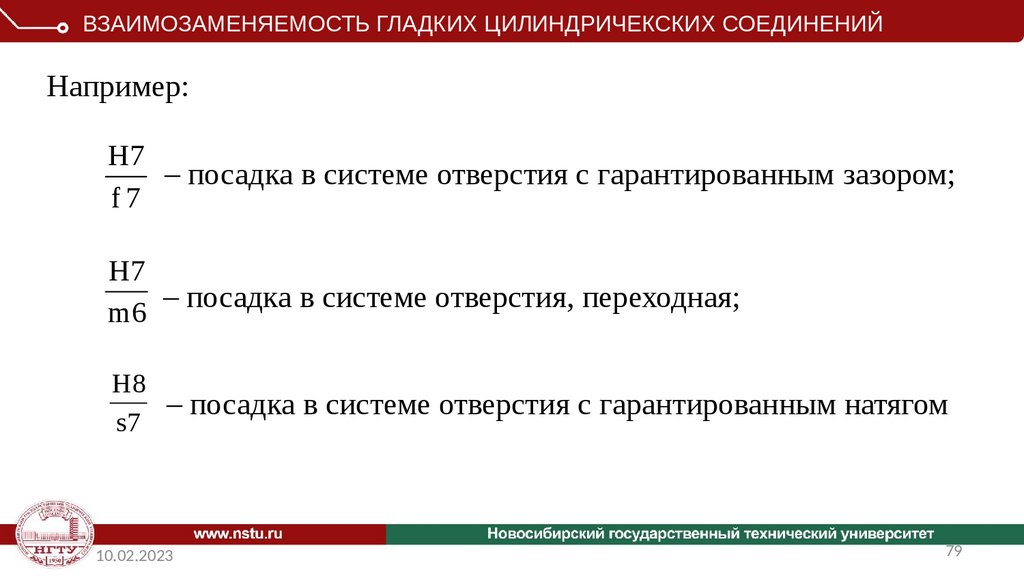

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНапример:

H7

– посадка в системе отверстия с гарантированным зазором;

f7

H7

– посадка в системе отверстия, переходная;

m6

H8

– посадка в системе отверстия с гарантированным натягом

s7

10.02.2023

79

80.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙСистема посадок основного вала или просто

система вала – это совокупность посадок, в которых

предельные отклонения валов одинаковы (при

одном номинальном размере и одном квалитете), а

различные посадки достигаются путем изменения

предельных отклонений отверстий.

10.02.2023

80

81.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновной вал – это вал, который имеет основное

отклонение «h» и у которого верхнее отклонение

равно нулю (es = 0)

При обозначении посадок в системе вала в знаменателе (где

пишется всегда поле допуска вала) будет стоять основной вал «h», а в

числителе основное отклонение отверстия, предназначенное для

образования той или иной посадки

10.02.2023

81

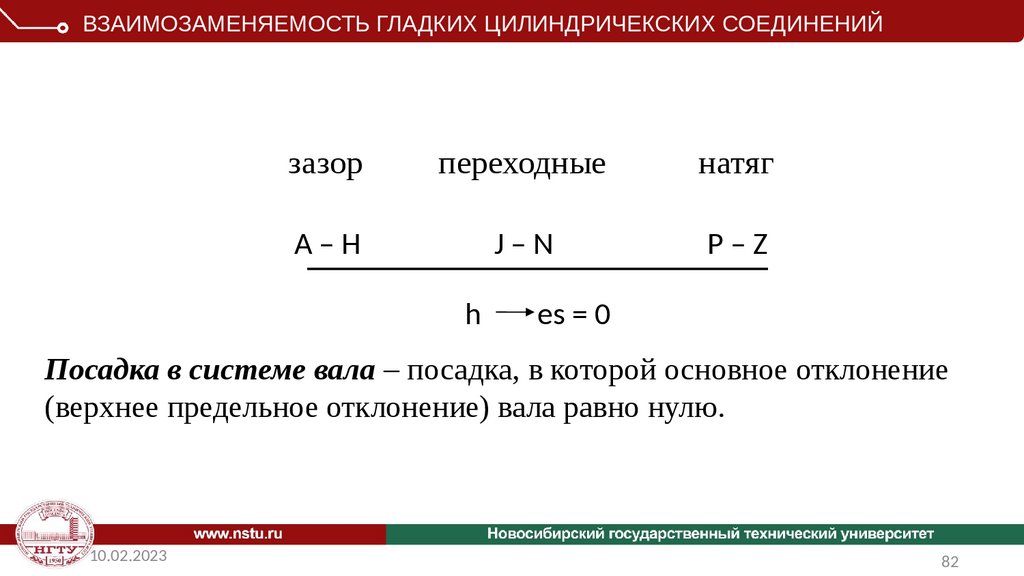

82.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙзазор

переходные

натяг

A–H

J–N

P–Z

h

es = 0

Посадка в системе вала – посадка, в которой основное отклонение

(верхнее предельное отклонение) вала равно нулю.

10.02.2023

82

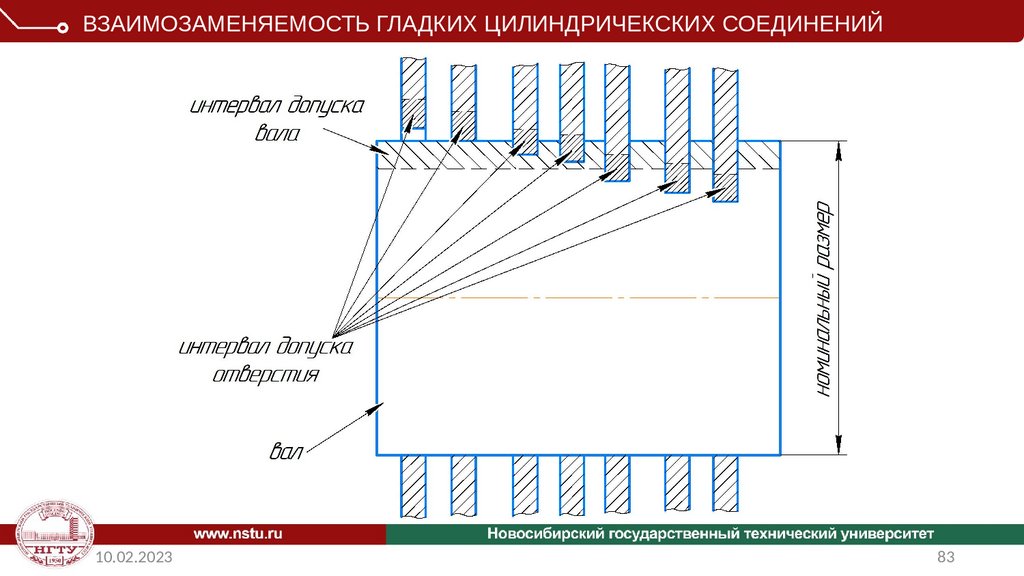

83.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙ10.02.2023

83

84.

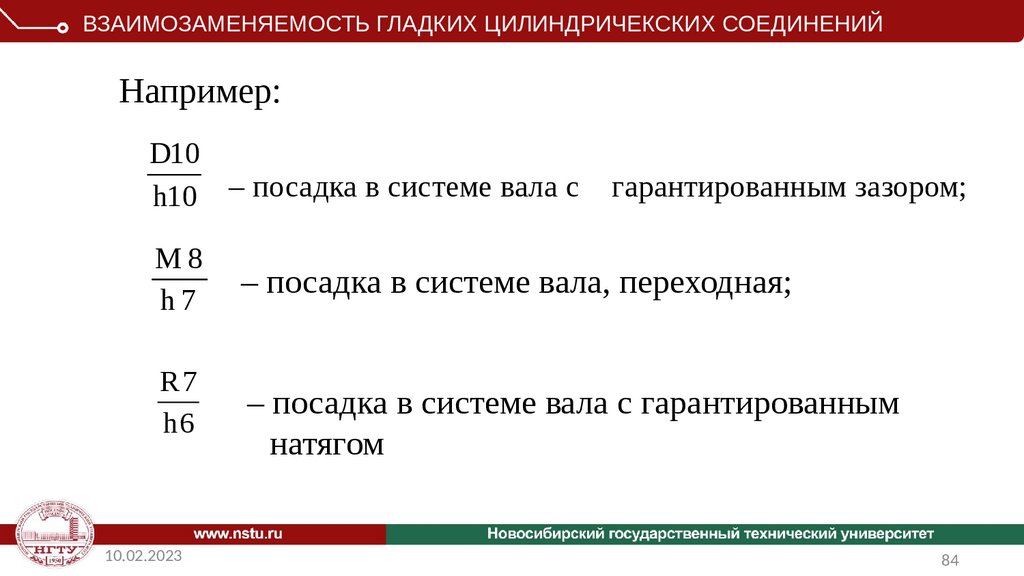

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНапример:

D10

h10 – посадка в системе вала с

M8

h7

R7

h6

10.02.2023

гарантированным зазором;

– посадка в системе вала, переходная;

– посадка в системе вала с гарантированным

натягом

84

85.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙИ в то же время для всех диапазонов

размеров установлены рекомендуемые

посадки и для размеров 1 – 500 мм из них

выделены предпочтительные, например:

H7/f7; H7/n6; и т.п.

10.02.2023

86

86.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОсновное отверстие

классы допусков валов для посадки

с зазором

переходной

H6

f6

H7

H8

H9

g5

h5

js5

k5

m5

n5

p5

g6

h6

js6

k6

m6

n6

p6

js7

k7

m7

e7

f7

h7

d8

e8

f8

h8

d8

e8

f8

h8

e9

H10

b9

c9

d9

H11

b11

c11

d10

с натягом

r6

s6

t6

s7

u6

x6

u7

h9

h10

Основной вал

классы допусков отверстий для посадки

с зазором

переходной

h5

h6

F7

h7

h8

D9

D9

h9

B11

10.02.2023

C10

D10

с натягом

G6

H6

Js6

K6

M6

N6

G7

H7

Js7

K7

M7

N7

E8

F8

H8

E9

F9

H9

E8

F8

H8

E9

F9

H9

P6

P7

R7

S7

T7

U7

X7

H10

87

87.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙУнификация посадок позволяет обеспечить однородность

конструктивных требований к соединениям и облегчить работу

конструкторов по назначению посадок. Комбинируя различные

варианты предпочтительных классов допусков валов и

отверстий, можно значительно расширить возможности системы

по созданию различных посадок без увеличения набора

инструментов, калибров и другой технологической оснастки. В

каждой отрасли можно сократить число классов допусков и

посадок, введя ограничительный стандарт (отраслевой или

стандарт организации)

10.02.2023

88

88.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПо экономическим соображениям посадки следует назначать,

главным образом, в системе отверстия и реже в системе вала.

Это сокращает номенклатуру режущих и измерительных

инструментов, предназначенных для обработки и контроля

отверстий. Точные отверстия обрабатывают дорогостоящим

режущим инструментом (зенкерами, развертками, протяжками).

Каждый из них применяют для обработки только одного размера с

определенным классом допуска. Валы независимо от их размеров

обрабатывают одним и тем же резцом или шлифовальным кругом. В

системе отверстия различных по предельным размерам отверстий

меньше, чем в системе вала, а, следовательно, меньше

номенклатура режущего инструмента, необходимого для

обработки отверстий

10.02.2023

89

89.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОднако в некоторых случаях по конструктивным

соображениям приходится применять систему вала,

например,

•когда требуется чередовать соединения нескольких

отверстий одинакового номинального размера, но с

различными посадками на одном валу;

•гнездо в корпусе для установки подшипника выполняется по

системе вала;

•шпоночные соединения выполняются только в системе вала

10.02.2023

90

90.

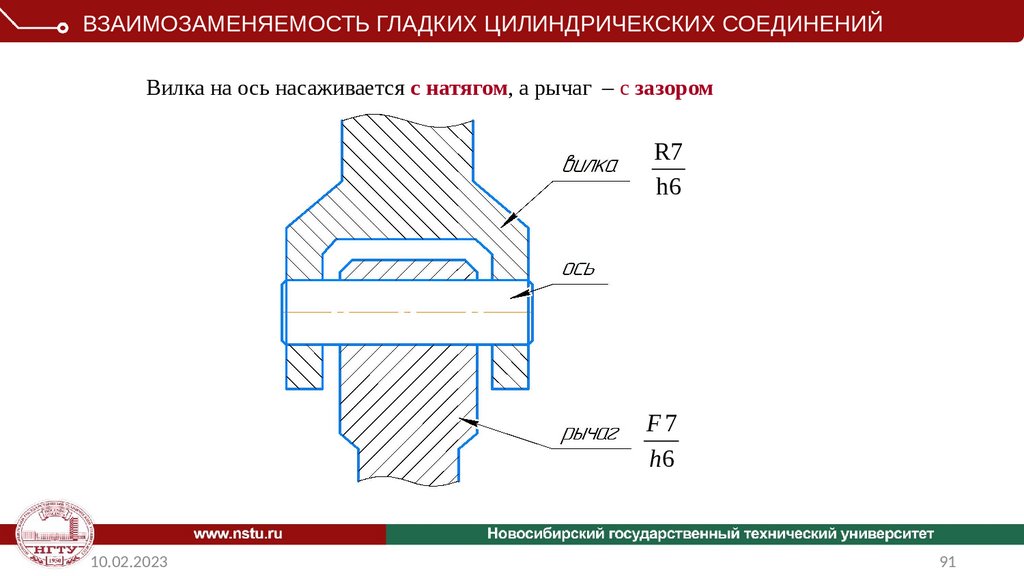

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙВилка на ось насаживается с натягом, а рычаг – с зазором

R7

h6

F7

h6

10.02.2023

91

91.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙВ рекомендуемых и предпочтительных посадках

точных квалитетов допуск отверстия, как правило,

на один-два квалитета больше допуска вала.

Например,

H7

H8

g6

10.02.2023

r6

92

92.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНазначение посадок с зазором

Скользящие посадки H/h применяют в неподвижных

соединениях:

•при необходимости частой разборки (сменные детали);

•если требуется легко передвигать или поворачивать

детали одну относительно другой при настройке или

регулировании:

•для центрирования неподвижно скрепляемых деталей.

10.02.2023

93

93.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадка H7/h6 применяется в неподвижных соединениях при

высоких требованиях к точности центрирования часто разбираемым

деталей:

• для сменных зубчатых колес в станках;

• в соединениях с короткими рабочими ходами;

• для соединения деталей, которые должны легко передвигаться при

затяжке;

• для точного направления при возвратно-поступательных

перемещениях;

• для центрирования корпусов под подшипники качения в

оборудовании и различных машинах

10.02.2023

94

94.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадку H8/h7 используют для центрирующих поверхностей при

пониженных требованиях к соосности

Посадки H8/h8, H9/h8, H9/h9 применяют:

для неподвижно закрепляемых деталей при невысоких требованиях

к точности механизмов, небольших нагрузках и необходимости

обеспечить легкую сборку (зубчатые колеса муфты, шкивы и другие

детали, соединяющиеся с валом шпонкой; корпуса подшипников

качения, центрирование фланцевых соединений);

в подвижных соединениях при медленных или редких

поступательных и вращательных перемещениях

10.02.2023

95

95.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадка H7/g6 характеризуется минимальной по

сравнению с остальными величиной гарантированного

зазора.

Применяют в подвижных соединениях для обеспечения

герметичности, точного направления или при коротких

ходах.

В особо точных механизмах применяют посадки

H6/g5 и H5/g4

10.02.2023

96

96.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадку H7/f7 применяют

•в подшипниках скольжения при умеренных и постоянных

скоростях и нагрузках, в том числе в коробках скоростей,

центробежных насосах;

•для вращающихся свободно на валах зубчатых колес, а также

колес, включаемых муфтами;

•для направления толкателей в двигателях внутреннего сгорания.

Более точную посадку H6/f6 используют для точных

подшипников, распределителей гидравлических передач

легковых автомобилей

10.02.2023

97

97.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадки Н8/е7, Н8/е8 и Н9/е8 применяют

•в подшипниках при высокой частоте вращения (в

электродвигателях, в механизме передач двигателя

внутреннего сгорания),

•при разнесенных опорах или большой длине сопряжения,

например, для блока зубчатых колес в станках

10.02.2023

98

98.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадка H9/d9 применяют

•для поршней в цилиндрах паровых машин и компрессоров,

•в соединениях клапанных коробок с корпусом компрессора

(для их демонтажа необходим большой зазор из-за

образования нагара и значительной температуры).

Более точные посадки H8/d8 применяют для крупных

подшипников при высокой частоте вращения

10.02.2023

99

99.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадка H11/d10 применяется для подвижных

соединений, работающих в условиях пыли и грязи (узлы

сельскохозяйственных машин, железнодорожных

вагонов), в шарнирных соединениях тяг, рычагов, для

центрирования крышек паровых цилиндров с

уплотнением стыка кольцевыми прокладками

10.02.2023

100

100.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНазначение переходных посадок

Переходные посадки предназначены для образования неподвижных соединений

деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и

разборке.

Взаимная неподвижность деталей обеспечивается шпонками, штифтами,

нажимными винтами.

Менее тугие посадки назначают при необходимости в частых разборках

соединения, при неудобствах разборки и возможности повреждения соседних

деталей;

более тугие — если требуется высокая точность центрирования, при ударных

нагрузках и вибрациях

10.02.2023

101

101.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадка Н7/n6 дает наиболее прочные соединения.

Примеры применения:

•для зубчатых колес, муфт, кривошипов и других деталей при

больших нагрузках, ударах или вибрациях в соединениях,

разбираемых обычно только при капитальном ремонте;

•посадка установочных колец на валах малых и средних

электромашин;

•посадка кондукторных втулок, установочных пальцев,

штифтов

10.02.2023

102

102.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадка Н7/k6 в среднем дает незначительный зазор (15 мкм) и обеспечивает хорошее центрирование, не

требуя значительных усилий для сборки и разборки.

Применяется наиболее часто:

для посадки шкивов, зубчатых колес, муфт, маховиков

(на шпонках), втулок подшипников

Посадка H7/js6 имеет большие средние зазоры, чем

Н7/k6, и применяется взамен ее при необходимости

облегчить сборку

10.02.2023

103

103.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНазначение посадок с натягом

Посадки с натягом предназначены для неподвижных

неразъёмных (или разбираемых лишь в отдельных случаях

при ремонте) соединений деталей, как правило, без

дополнительного крепления винтами, штифтами,

шпонками и т. п. Относительная неподвижность деталей

при этих посадках достигается за счёт напряжений,

возникающих в материале сопрягаемых деталей вследствие

действия деформаций их контактных поверхностей.

10.02.2023

104

104.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНазначение посадок с натягом

Различают следующие основные способы сборки деталей при

посадках с натягом:

1) Сборка под прессом за счёт осевого усилия при нормальной

температуре, так называемая продольная запрессовка;

2) Сборка с предварительным разогревом охватывающей

детали (отверстия) или охлаждением охватываемой детали

(вала) до определённой температуры (способ термических

деформаций, или поперечная запрессовка).

10.02.2023

105

105.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНазначение посадок с натягом

Посадку Н7/р6 применяют при сравнительно

небольших нагрузках, например, посадка на

вал уплотнительного кольца, фиксирующего

положение внутреннего кольца подшипника у

крановых и тяговых двигателей

10.02.2023

106

106.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадки Н7/r6, H7/s6, H8/s7 используют в

соединениях без крепежных деталей при

небольших нагрузках (например, втулка в

головке шатуна пневматического двигателя) и с

крепежными деталями при больших нагрузках

(посадка на шпонке зубчатых колес и муфт в

прокатных станах, нефтебуровом оборудовании)

10.02.2023

107

107.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадки Н7/u7 и Н8/u8 применяют в соединениях без

крепежных деталей при значительных нагрузках, в том

числе знакопеременных (например, соединение пальца с

эксцентриком в режущем аппарате уборочных

сельскохозяйственных машин); с крепежными деталями

при очень больших нагрузках (посадка крупных муфт в

приводах прокатных станов), при небольших нагрузках, но

малой длине сопряжения (седло клапана в головке блока

цилиндров грузового автомобиля, втулка в рычаге очистки

зерноуборочного комбайна)

10.02.2023

108

108.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙОБОЗНАЧЕНИЕ РАЗМЕРОВ И ПОСАДОК

10.02.2023

109

109.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПредельные отклонения размеров указывают на чертежах

условными (буквенными) обозначениями классов

допусков или числовыми значениями предельных

отклонений, а также буквенными обозначениями классов

допусков с одновременным указанием справа в скобках

числовых значений предельных отклонений.

10.02.2023

110

110.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПосадки и предельные отклонения размеров деталей,

изображенных на чертеже в собранном виде, указывают

дробью: в числителе – буквенное обозначение или числовое

значение предельного отклонения отверстия либо буквенное

обозначение с указанием справа в скобках его числового

значения, в знаменателе – аналогичное обозначение класса

допуска вала. Иногда для обозначения посадки указывают

предельные отклонения только одной из сопрягаемых

деталей.

10.02.2023

111

111.

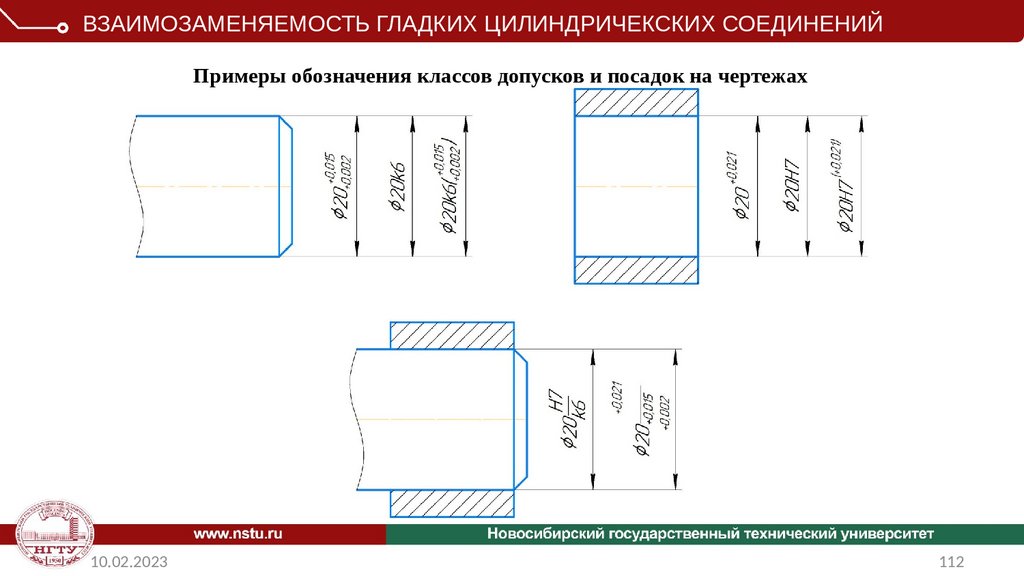

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПримеры обозначения классов допусков и посадок на чертежах

10.02.2023

112

112.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙВ условных обозначениях классов допусков нужно

обязательно

указывать

числовые

значения

предельных отклонений в следующих случаях:

•для размеров, не включенных в ряд нормальных

линейных размеров, например, 41,5 Н7(+0,025);

•при назначении предельных отклонений, условные

обозначения которых не предусмотрены ГОСТ 25347 –

2013*, например, для пластмассовой детали.

10.02.2023

113

113.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПредельные отклонения следует назначать для

всех размеров, проставленных на рабочих чертежах,

включая несопрягаемые и неответственные размеры.

Если предельные отклонения для размера не

назначены, возможны лишние затраты (когда

стремятся получить этот размер более точным, чем

нужно) или увеличение массы детали.

10.02.2023

114

114.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙДля линейных размеров 1 – 10000 мм

неуказанные предельные отклонения назначают по

квалитетам IT12, IT13, IT14, IT15, IT16, IT17, либо

по специально установленным классам точности:

точному, среднему, грубому и очень грубому.

10.02.2023

115

115.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙДопуски по классам точности обозначают на

чертежах буквой, например:

f (t1) - точный класс (округление по 12 квалитету),

m (t2) - средний класс (14 квалитет),

c (t3) - грубый класс (16 квалитет),

v (t4) - очень грубый класс (17 квалитет).

10.02.2023

116

116.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙПри указании допусков по классам

точности в технических требованиях чертежа

записывают:

• Общие допуски по ГОСТ 30893.1 - m

или

• ГОСТ 30893.1 – m,

где буква «m» указывает на класс точности.

10.02.2023

117

117.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙНеуказанные предельные отклонения для размеров

валов назначают в «тело» материала, т.е.

односторонними (от номинального размера в минус),

например: –IT14 (минус IT14). Это соответствует

предельным отклонениям основного вала 14-го

квалитета (h14).

10.02.2023

118

118.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙАналогично для размеров отверстий неуказанные

предельные отклонения назначают в «тело»

материала тоже односторонними (от номинального

размера в плюс), например: +IT14. Это соответствует

основному отверстию указанного квалитета (Н14).

10.02.2023

119

119.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙДля размеров элементов, не относящихся к валам

или отверстиям (уступов, глубин, расстояний между

осями, расстояний от торцов детали до осей

отверстий и т.п.), назначают только симметричные

неуказанные предельные отклонения

Например:

10.02.2023

IT 14

2

120

120.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙВсе изложенное относится к размерам валов и отверстий,

неуказанные предельные размеры которых заданы по классам

точности. Например, для среднего класса точности предельные

отклонения условно записывают:

–t2 (минус t2) –для вала;

+t2 – для отверстия;

±t2/2 – для размеров элементов, не относящихся к валам или

отверстиям.

Неуказанные предельные отклонения размеров металлических

деталей, обработанных резанием, назначают по среднему

классу точности или по 14-му квалитету.

10.02.2023

121

121.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙВ технических требованиях запись будет иметь вид:

• Общие допуски по ГОСТ 30893.1: H14, h14,

IT14/2

или

t2/2

• Общие допуски по ГОСТ 30893.1: H14, h14,

или

t2/2

• Общие допуски по ГОСТ 30893.1: +t2, -t2,

10.02.2023

122

122.

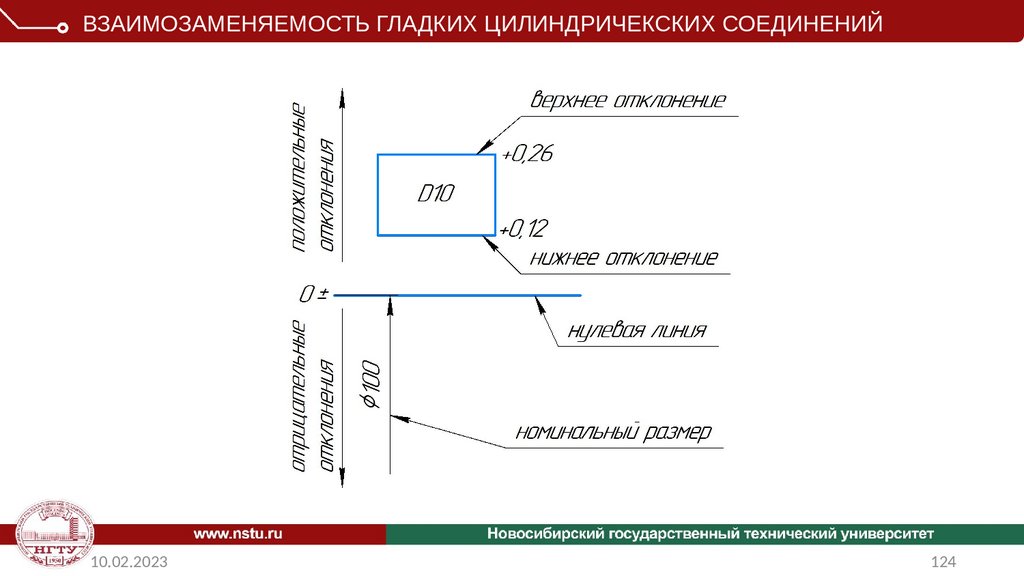

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙСхематичное изображение интервалов допусков

Допуски можно изображать графически в виде интервалов

допусков. Интервал допуска – пространство, ограниченное

двумя линиями, соответствующими наибольшему и

наименьшему размерам. Оно определяется величиной

допуска и его положением относительно нулевой линии.

Нулевая линия – это линия, соответствующая

номинальному размеру соединения. Вверх от этой линии

откладывают положительные отклонения, а вниз –

отрицательные

10.02.2023

123

123.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙ10.02.2023

124

124.

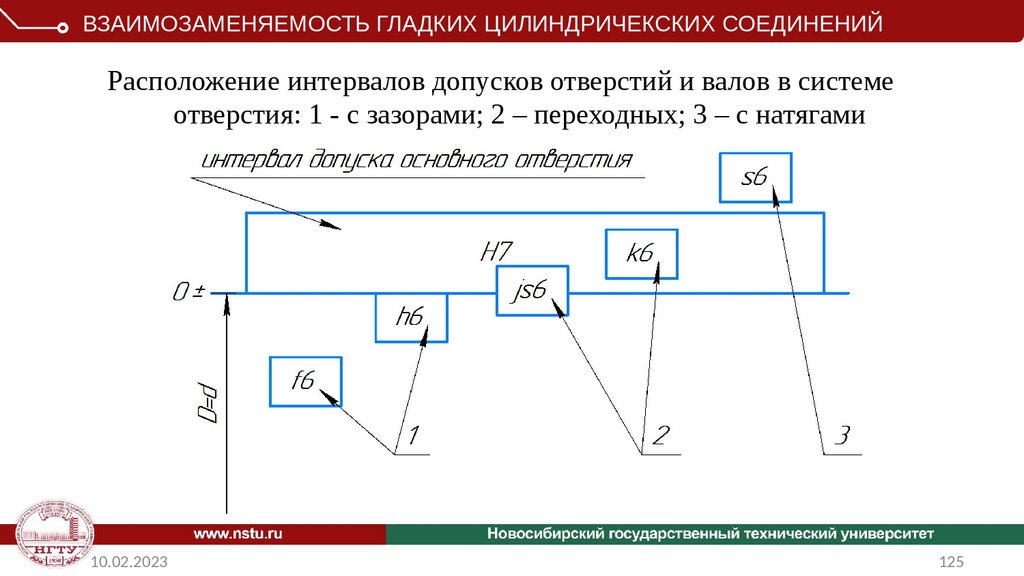

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙРасположение интервалов допусков отверстий и валов в системе

отверстия: 1 - с зазорами; 2 – переходных; 3 – с натягами

10.02.2023

125

125.

ВЗАИМОЗАМЕНЯЕМОСТЬ ГЛАДКИХ ЦИЛИНДРИЧЕКСКИХ СОЕДИНЕНИЙРасположение интервалов допусков отверстий и валов в системе вала:

1- с зазорами; 2 – переходных; 3 – с натягами

10.02.2023

126

126.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯВЗАИМОЗАМЕНЯЕМОСТЬ

ПОДШИПНИКОВ КАЧЕНИЯ

10.02.2023

127

127.

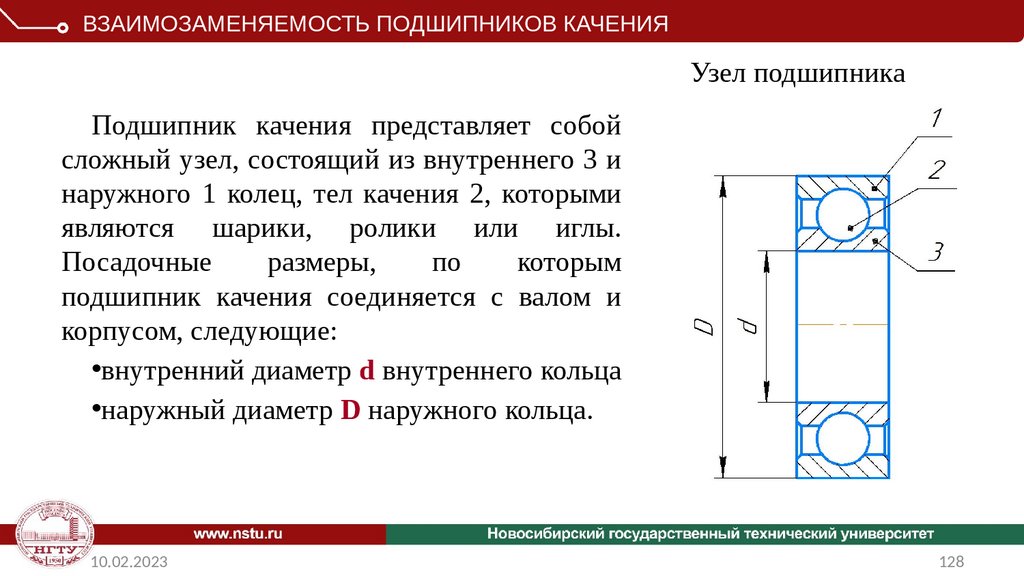

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯУзел подшипника

Подшипник качения представляет собой

сложный узел, состоящий из внутреннего 3 и

наружного 1 колец, тел качения 2, которыми

являются шарики, ролики или иглы.

Посадочные

размеры,

по

которым

подшипник качения соединяется с валом и

корпусом, следующие:

•внутренний диаметр d внутреннего кольца

•наружный диаметр D наружного кольца.

10.02.2023

128

128.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯОсновные присоединительные размеры подшипников

качения, по которым они монтируются на валах (осях) и в

корпусах машин и приборов, установлены ГОСТ 520-2002:

d – диаметр отверстия внутреннего кольца радиальных

и радиально-упорных подшипников;

dm

d max d min

2

10.02.2023

– средний диаметр отверстия внутреннего

кольца, причем dmax и dmin – наибольшее и

наименьшее значения диаметра d, определенные

двухточечным измерением в одной радиальной

плоскости (перпендикулярной оси);

129

129.

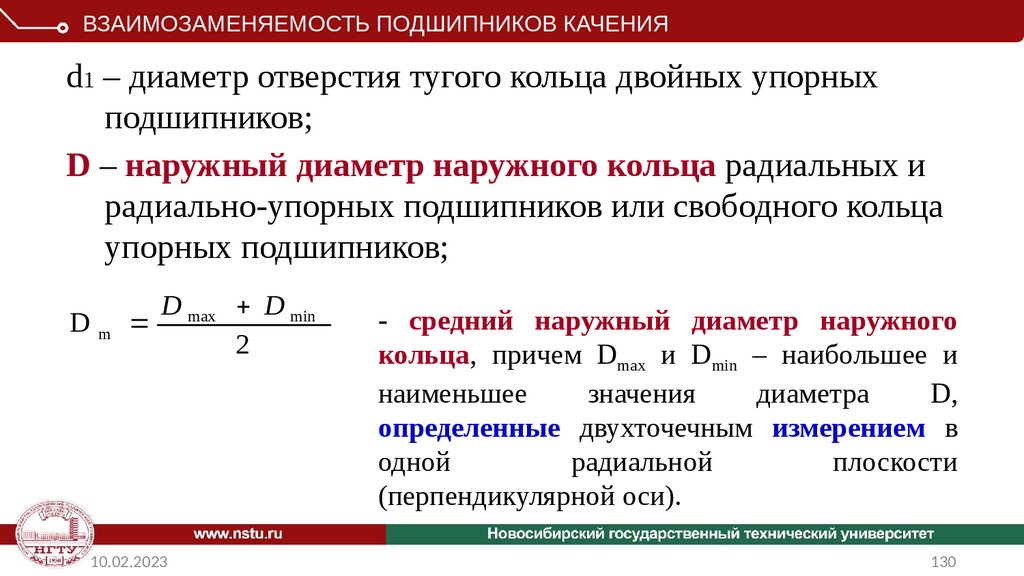

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯd1 – диаметр отверстия тугого кольца двойных упорных

подшипников;

D – наружный диаметр наружного кольца радиальных и

радиально-упорных подшипников или свободного кольца

упорных подшипников;

Dm

D max D min

2

10.02.2023

- средний наружный диаметр наружного

кольца, причем Dmax и Dmin – наибольшее и

наименьшее

значения

диаметра

D,

определенные двухточечным измерением в

одной

радиальной

плоскости

(перпендикулярной оси).

130

130.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПредельные отклонения диаметров даны

отдельно для наружных и внутренних колец

для средних диаметров (dm или Dm), а также

для номинальных диаметров (d или D).

10.02.2023

131

131.

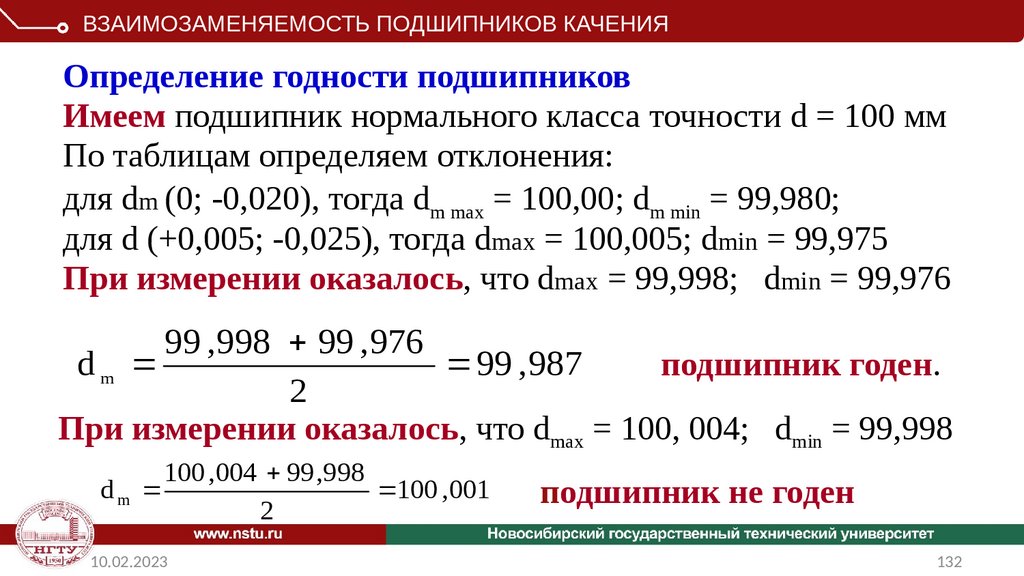

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯОпределение годности подшипников

Имеем подшипник нормального класса точности d = 100 мм

По таблицам определяем отклонения:

для dm (0; -0,020), тогда dm max = 100,00; dm min = 99,980;

для d (+0,005; -0,025), тогда dmax = 100,005; dmin = 99,975

При измерении оказалось, что dmax = 99,998; dmin = 99,976

99 , 998 99 , 976

99 ,987

подшипник годен.

2

При измерении оказалось, что dmax = 100, 004; dmin = 99,998

dm

dm

100 ,004 99 ,998

100 ,001

2

10.02.2023

подшипник не годен

132

132.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПодшипники

обладают

полной

внешней

взаимозаменяемостью

по

присоединительным

поверхностям колец и ограниченной внутренней

взаимозаменяемостью между телами качения и кольцами.

Комплекты шариков, роликов и кольца подшипников

подбирают селективным методом.

10.02.2023

133

133.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯДопуски подшипников качения

Качество подшипников при прочих равных условиях

определяется:

1)точностью присоединительных размеров и ширины колец;

2)точностью формы и взаимного расположения поверхностей

колец подшипников и их шероховатостью;

3)точностью формы и размеров тел качения в одном

подшипнике и шероховатостью их поверхностей;

4)точностью вращения, характеризуемой радиальным и

осевым биениями дорожек качения и торцов колец.

10.02.2023

134

134.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПо ГОСТ 520-2002 на подшипники установлены классы

точности, которые характеризуются значениями предельных

отклонений

размеров,

формы,

взаимного

положения

поверхностей.

Для шариковых и роликовых радиальных и шариковых

радиально-упорных подшипников установлены следующие

классы в порядке повышения точности:

8, 7, нормальный, 6, 5, 4, Т, 2.

Допуски подшипников 8-го и 7-го

устанавливают в нормативных документах.

10.02.2023

классов

точности

135

135.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯДля роликовых конических подшипников установлены

классы точности:

8, 7, 0, нормальный, 6Х, 6, 5, 4, 2.

Для упорных и

установлены классы:

упорно-радиальных

подшипников

8, 7, нормальный, 6, 5, 4, 2.

В большинстве узлов машин применяют подшипники

качения «нормального» класса точности.

10.02.2023

136

136.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПри повышенных требованиях к точности вращения следует

выбирать подшипники более высокого класса точности.

В зависимости от требований по уровню вибрации,

волнистости и отклонений по круглости поверхности качения

устанавливаются три категории точности А, В, С.

Категория А включает классы точности 5, 4, 2, Т и

дополнительно регламентирует момент трения, угол контакта,

осевое и радиальное биение.

10.02.2023

137

137.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯКатегория В включает классы точности 0,

6Х, 6, 5 с дополнительными требованиями по

моменту трения, углу контакта, осевому и

радиальному биению.

Категория С включает классы точности 8, 7,

0, 6, к которым не предъявляются требования по

уровню вибрации, моменту трения и другим.

10.02.2023

138

138.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯВ подшипниках качения оба кольца

принимают в качестве основных деталей

системы

допусков,

т.е.

соединение

«внутреннее кольцо – вал» выполняется в

системе основного отверстия; соединение

«наружное кольцо – корпус» выполняется в

системе основного вала.

10.02.2023

139

139.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯОсновное отклонение для среднего диаметра

отверстия подшипника обозначается L, а для наружного

диаметра – l .

Класс допуска (поле допуска) подшипника

образуется сочетанием его основного отклонения и

класса точности, например, L0, L6, L5, L4, L2 – для

диаметров отверстий внутреннего кольца; l0, l6, l5, l4, l2

– для наружных диаметров наружного кольца

10.02.2023

140

140.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯСпецифика посадок подшипников качения.

Построим интервалы допусков (поля допусков) для

соединения внутреннего кольца подшипника с валом.

Посадки выполняются в системе основного отверстия, т.е.

интервал допуска отверстия внутреннего кольца является

основным, а значит должно быть расположено вверх от нулевой

линии с нижним отклонением равным нулю.

В большинстве случаев подшипники служат опорами для

валов, значит необходимо создать гарантированный натяг между

внутренним кольцом подшипника и валом.

10.02.2023

141

141.

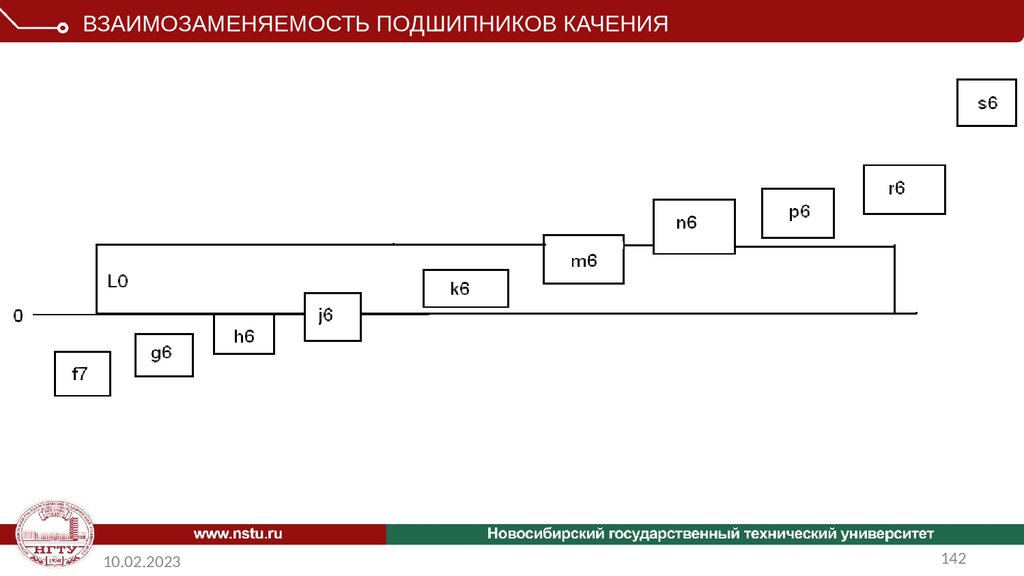

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯ10.02.2023

142

142.

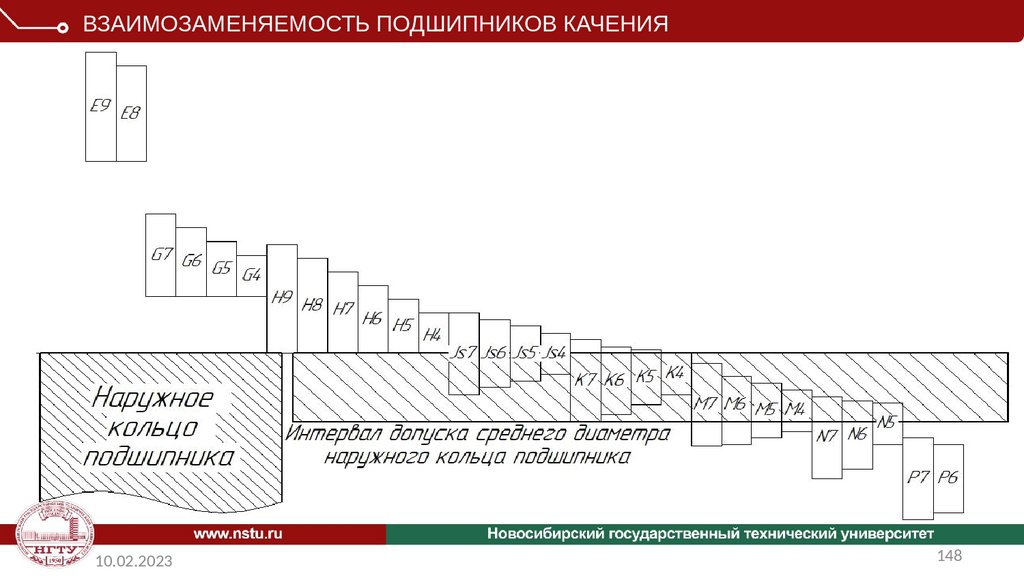

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯКак видим, гарантированный натяг в соединении обеспечивают

классы допусков (поля допусков) валов p6, r6, s6 и так далее.

Однако оказалось, что в большинстве случаев подшипники не

выдерживают колебания натягов, образованных этими классами

(полями) допусков валов.

Необходимо было либо создать специальные подшипниковые

посадки, либо что-то придумать и найти выход из создавшейся

ситуации.

Было предложено располагать интервал допуска основного

отверстия внутреннего кольца не вверх от нулевой линии (не в

тело кольца), а вниз.

За счет этого классы (поля) допусков валов k6, m6, n6 стали

давать в соединении гарантированный натяг.

10.02.2023

143

143.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯ10.02.2023

144

144.

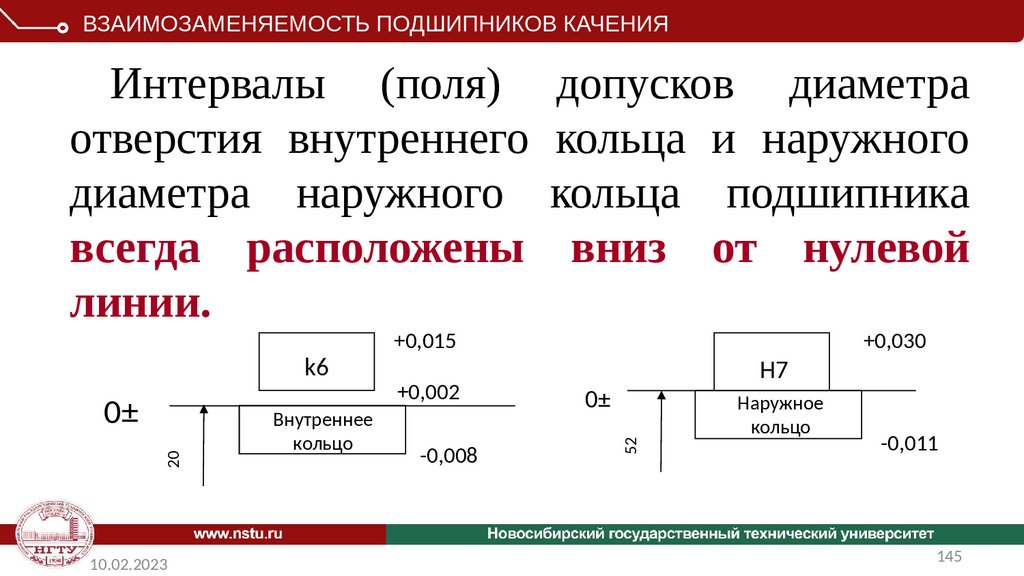

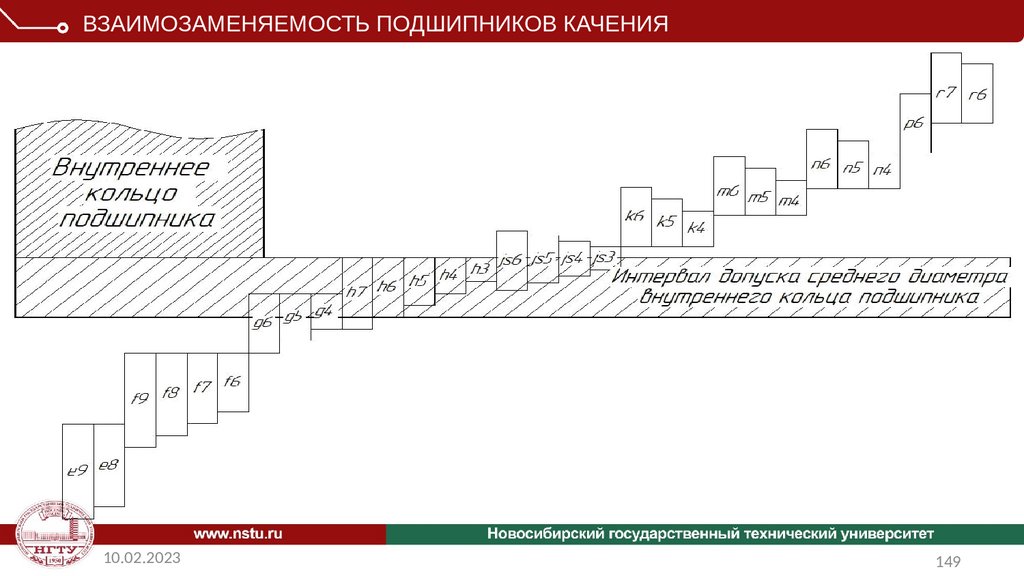

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯИнтервалы (поля) допусков диаметра

отверстия внутреннего кольца и наружного

диаметра наружного кольца подшипника

всегда расположены вниз от нулевой

линии.

20

0±

10.02.2023

Внутреннее

кольцо

+0,002

-0,008

Н7

0±

52

k6

+0,015

Наружное

кольцо

+0,030

-0,011

145

145.

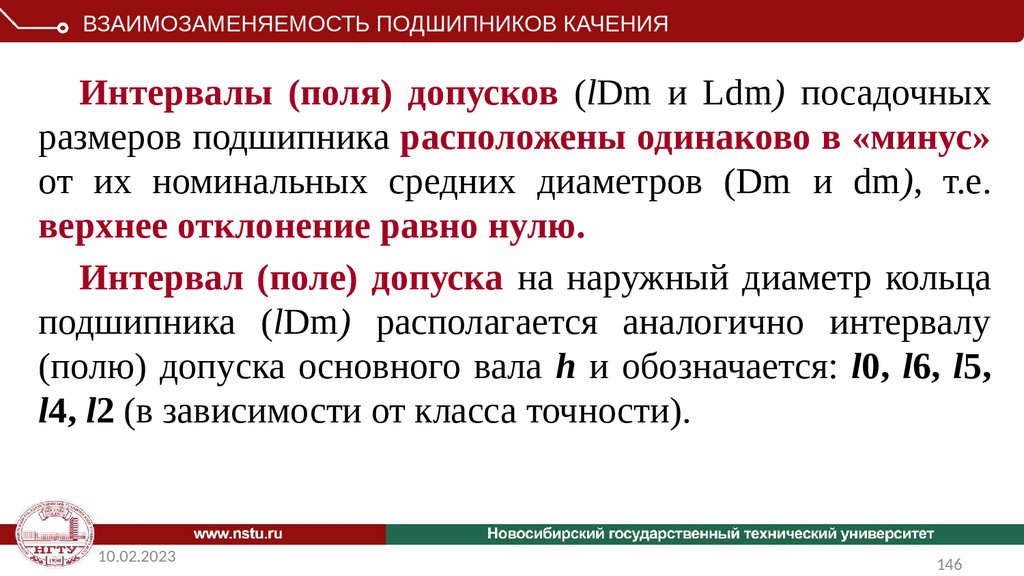

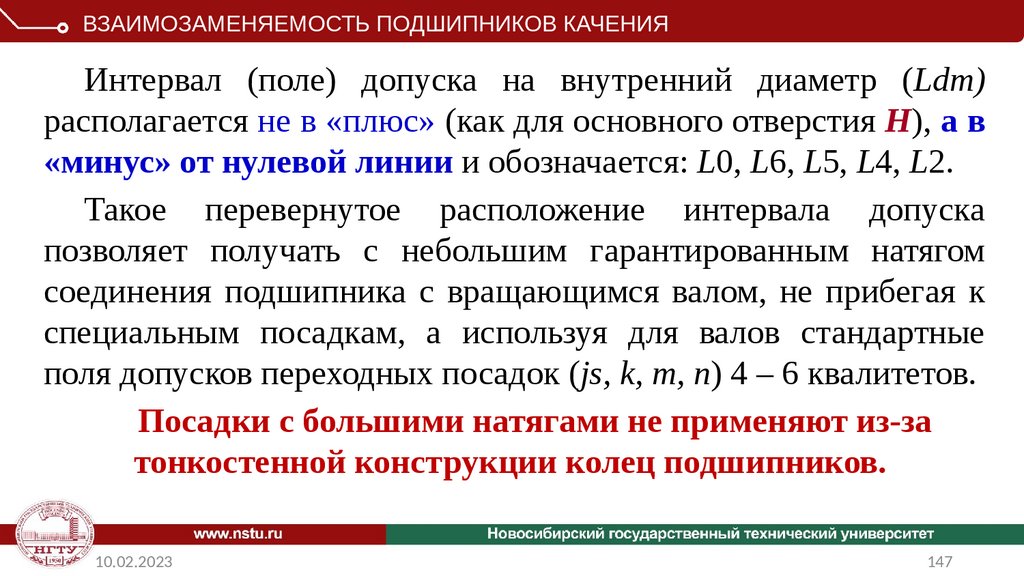

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯИнтервалы (поля) допусков (lDm и Ldm) посадочных

размеров подшипника расположены одинаково в «минус»

от их номинальных средних диаметров (Dm и dm), т.е.

верхнее отклонение равно нулю.

Интервал (поле) допуска на наружный диаметр кольца

подшипника (lDm) располагается аналогично интервалу

(полю) допуска основного вала h и обозначается: l0, l6, l5,

l4, l2 (в зависимости от класса точности).

10.02.2023

146

146.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯИнтервал (поле) допуска на внутренний диаметр (Ldm)

располагается не в «плюс» (как для основного отверстия H), а в

«минус» от нулевой линии и обозначается: L0, L6, L5, L4, L2.

Такое перевернутое расположение интервала допуска

позволяет получать с небольшим гарантированным натягом

соединения подшипника с вращающимся валом, не прибегая к

специальным посадкам, а используя для валов стандартные

поля допусков переходных посадок (js, k, m, n) 4 – 6 квалитетов.

Посадки с большими натягами не применяют из-за

тонкостенной конструкции колец подшипников.

10.02.2023

147

147.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯ10.02.2023

148

148.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯ10.02.2023

149

149.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯВыбор посадок подшипников качения

При назначении посадок колец подшипника на вал и в отверстие корпуса

следует учитывать условия работы механизма:

- какая деталь вращается (вал или корпус),

- число оборотов вращающейся детали,

- характер нагрузки (величину, направление и характер действующих на

подшипник нагрузок),

- режим работы (легкий, средний, тяжелый),

а также

- класс точности,

- тип и размеры подшипника,

- условия его установки и эксплуатации,

- требования к точности вращения и т.п.

10.02.2023

150

150.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯС вращающейся деталью кольцо подшипника

должно соединяться по посадке с натягом (для

исключения обкатки и проскальзывания), а с

неподвижной деталью – по посадке с

небольшим

зазором

(для

обеспечения

регулировки

подшипника

и

компенсации

температурных расширений валов или корпусов).

10.02.2023

151

151.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯВ зависимости от условий работы различают три вида

нагружения

колец:

местное,

циркуляционное

и

колебательное.

Схемы нагружения колец подшипника: а – внутреннее кольцо неподвижно, нагрузка

постоянная; б – внутреннее кольцо вращается, нагрузка постоянная;

в – наружное

кольцо неподвижно, нагрузки постоянная и вращающаяся

10.02.2023

152

152.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПри

местном

нагружении

кольцо

воспринимает результирующую радиальную

нагрузку (Fr) одним ограниченным участком

(конкретным местом в направлении действия

нагрузки) дорожки качения и передает ее

соответствующему

участку

посадочной

поверхности вала или корпуса (кольцо

неподвижно).

10.02.2023

153

153.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПри циркуляционном нагружении кольцо

воспринимает действующую на подшипник

результирующую радиальную нагрузку (Fr)

последовательно всей поверхностью дорожки

качения и передает ее последовательно всей

посадочной поверхности вала или корпуса

(кольцо вращается).

10.02.2023

154

154.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПри колебательном нагружении

неподвижное кольцо

воспринимает ограниченным участком дорожки качения

равнодействующую (Fr+Fс) двух радиальных нагрузок:

постоянной по направлению (Fr) и вращающейся (Fс), причем

Fr>Fc. Равнодействующая Fr+Fс совершает колебательное

движение.

В зависимости от вида нагружения колец шариковых и

роликовых подшипников в таблице приведены рекомендуемые

классы (поля) допусков посадочных мест валов и отверстий

корпусов.

10.02.2023

155

155.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯВид нагружения

колец

Класс

точности

подшипник

а

вала

отверстия корпуса

Местное

0, 6

5, 4

f6, g6, h6, js6,

h5,js5

G7, H7, H8, H9, JS7

M6, JS6

Циркуляционное

0, 6

5, 4

js6, k6, m6, n6,

js5, k5, m5, n5

K7, M7, N7, P7

K6, M6, N6

Колебательное

0, 6

5, 4

js6

js5

JS7

JS6

10.02.2023

Классы (поля) допусков

156

156.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПримеры обозначения посадок подшипников качения на

чертежах:

• подшипник класса точности 0 на вал с номинальным

диаметром d = 50 мм, с симметричным расположением

класса (поля) допуска вала js6:

50L0/ jS6 ( или

50 L0 – js6, или

50

); Ljs06

• то же в отверстие корпуса с номинальным диаметром 90

мм, с классом допуска H7:

90H7/ l0 (или

90H7 – l0, или

90

). H7

l0

10.02.2023

157

157.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯДопускается на сборочных чертежах

подшипниковых узлов указывать размер,

класс допуска или предельные отклонения на

диаметр, сопряженный с подшипником,

например для вала

50jS6 и для отверстия в

корпусе

90H7

10.02.2023

158

158.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯСборочный чертеж подшипникового соединения

10.02.2023

159

159.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯПри обработке валов и корпусов под подшипники качения

возникают определенные погрешности формы и расположения

поверхностей

(отклонения

от

соосности

посадочных

поверхностей на валу под внутренние кольца подшипников,

биение опорных торцов и т.д.). Такие погрешности приводят при

монтаже подшипников к деформациям колец и дорожек качения,

перекосу колец, что нарушает работу узла и уменьшает его

долговечность. Поэтому для посадочных поверхностей валов и

корпусов устанавливают допуски формы: допуск круглости и

профиля продольного сечения (10-25 % допуска размера); и

допуски расположения поверхностей: допуск соосности и

радиального биения

10.02.2023

160

160.

ВЗАИМОЗАМЕНЯЕМОСТЬ ПОДШИПНИКОВ КАЧЕНИЯДетали подшипникового соединения

10.02.2023

161

161.

Взаимозаменяемость шпоночных соединенийВЗАИМОЗАМЕНЯЕМОСТЬ ШПОНОЧНЫХ СОЕДИНЕНИЙ

162.

Взаимозаменяемость шпоночных соединенийШпоночное соединение – это соединение с валом различных

деталей (зубчатых колес, муфт, роликов, маховиков, втулок и

др.) с помощью шпонки, которая входит в пазы вала и втулки.

10.02.2023

163

163.

Взаимозаменяемость шпоночных соединенийШпонки служат для

• передачи крутящего момента;

• предотвращения проворачивания втулки на валу;

• обеспечения фиксации взаимного положения деталей

в узле.

С помощью шпонок достигается сравнительно легкая

разборка и сборка узла при небольших требованиях к

точности центрирования соединяемых деталей.

10.02.2023

164

164.

Взаимозаменяемость шпоночных соединенийОсобенностью шпоночного соединения является то, что в соединении

участвуют три элемента: поверхность паза на валу, поверхность паза во втулке

и поверхность шпонки.

Основными недостатками шпоночных соединений являются:

• малая несущая способность;

• ослабление валов шпоночными пазами;

• концентрация напряжений из-за неблагоприятной формы шпоночных пазов.

Поэтому основной областью применения шпоночных соединений является

малонагруженные соединения. Шпоночные соединения не рекомендуют для

быстроходных динамически нагруженных валов.

10.02.2023

165

165.

Взаимозаменяемость шпоночных соединенийШпоночные соединения

ненапряженные

призматические шпонки

ГОСТ 23360-78

сегментные шпонки ГОСТ 24071-97

напряженные

клиновые шпонки ГОСТ 24068-80

тангенциальные клиновые шпонки

ГОСТ 24069-97, ГОСТ 24070-80

Призматические шпонки дают возможность более точно центрировать

сопрягаемые элементы и получать как неподвижные, так и скользящие

соединения.

Сегментные шпонки позволяют получать только неподвижные

соединения.

10.02.2023

166

166.

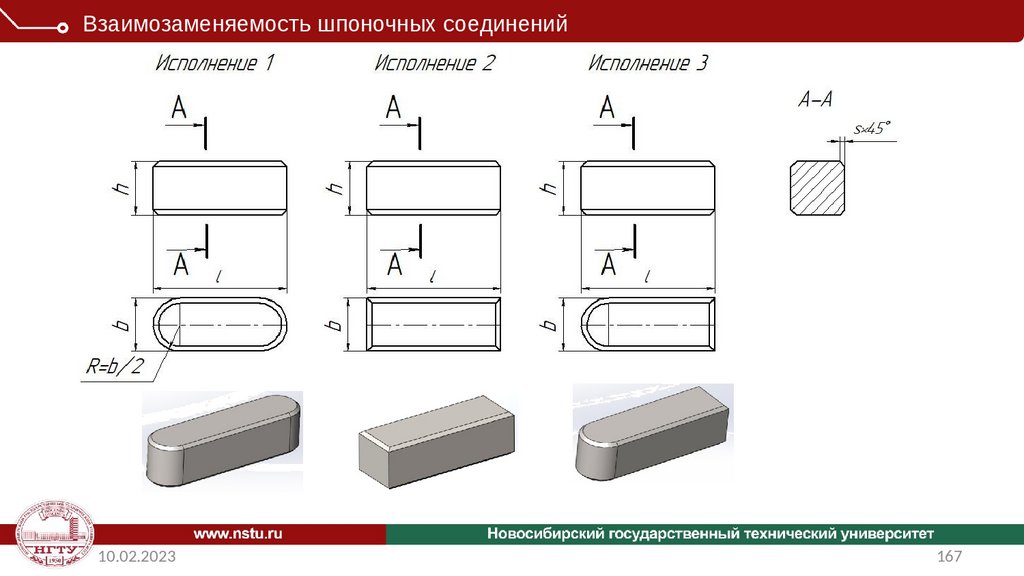

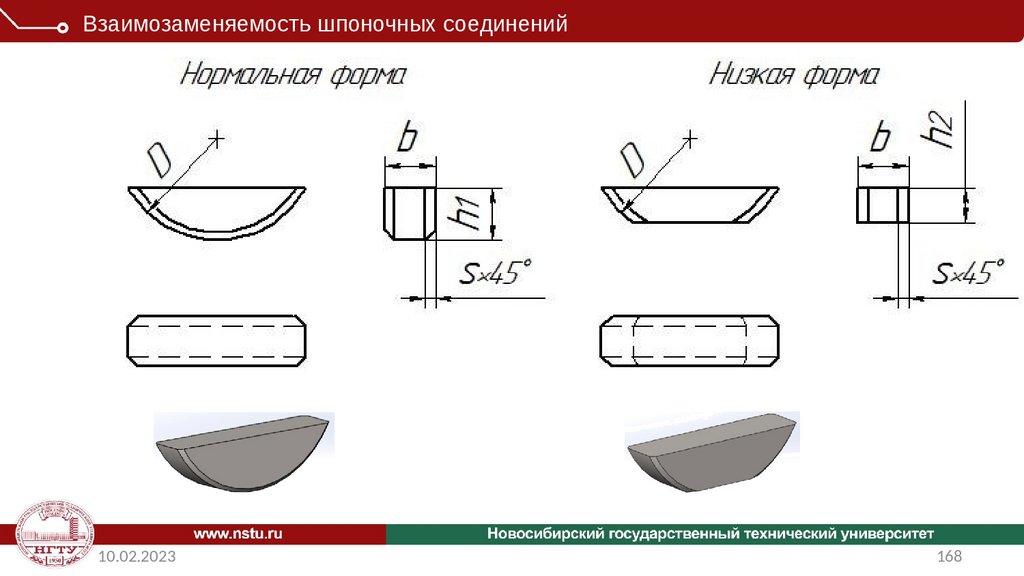

Взаимозаменяемость шпоночных соединений10.02.2023

167

167.

Взаимозаменяемость шпоночных соединений10.02.2023

168

168.

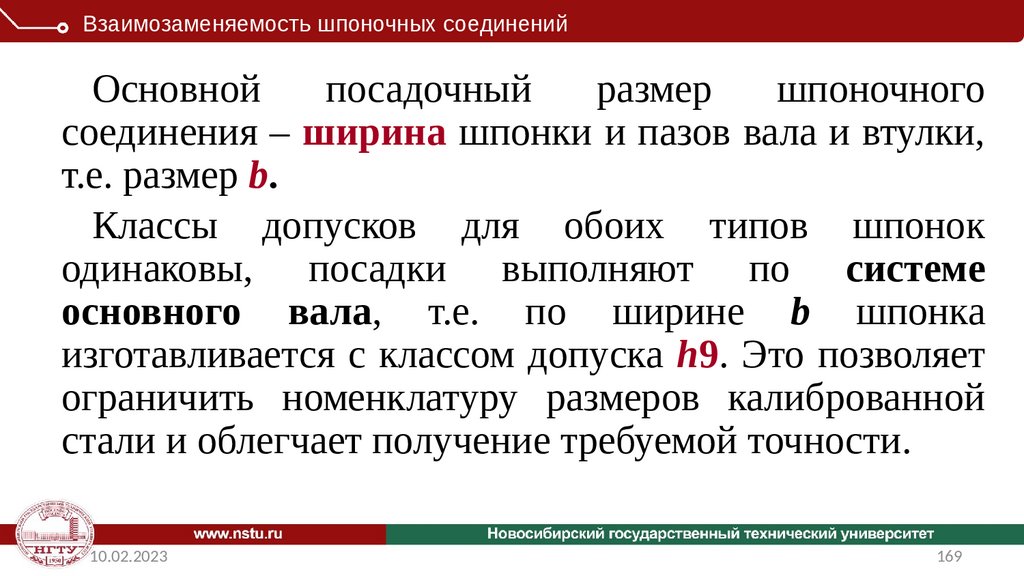

Взаимозаменяемость шпоночных соединенийОсновной

посадочный

размер

шпоночного

соединения – ширина шпонки и пазов вала и втулки,

т.е. размер b.

Классы допусков для обоих типов шпонок

одинаковы, посадки выполняют по системе

основного вала, т.е. по ширине b шпонка

изготавливается с классом допуска h9. Это позволяет

ограничить номенклатуру размеров калиброванной

стали и облегчает получение требуемой точности.

10.02.2023

169

169.

Взаимозаменяемость шпоночных соединенийОстальные размеры задаются так, чтобы исключить возможность

защемления шпонки по высоте или чрезмерное занижение поверхностей

соприкосновения боковых сторон.

10.02.2023

170

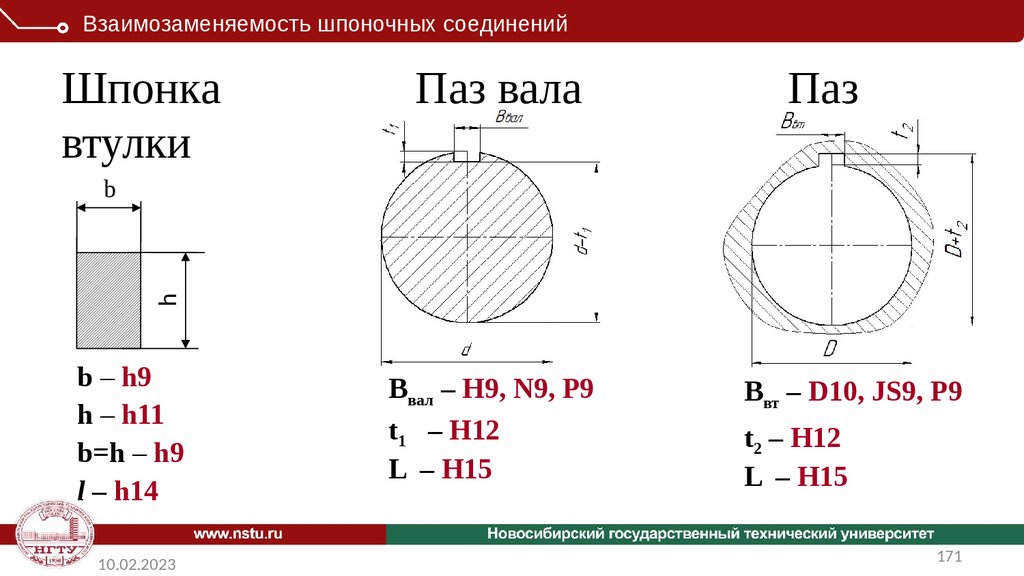

170.

Взаимозаменяемость шпоночных соединенийШпонка

втулки

Паз вала

Паз

h

b

b – h9

h – h11

b=h – h9

l – h14

10.02.2023

Bвал – H9, N9, P9

t1 – H12

L – H15

Bвт – D10, JS9, P9

t2 – H12

L – H15

171

171.

Взаимозаменяемость шпоночных соединенийСтандарт устанавливает соединение призматических

шпонок с пазами вала и втулки трех видов:

свободное (для направляющих шпонок);

нормальное (в массовом и серийном производствах);

плотное (в единичном производстве).

10.02.2023

172

172.

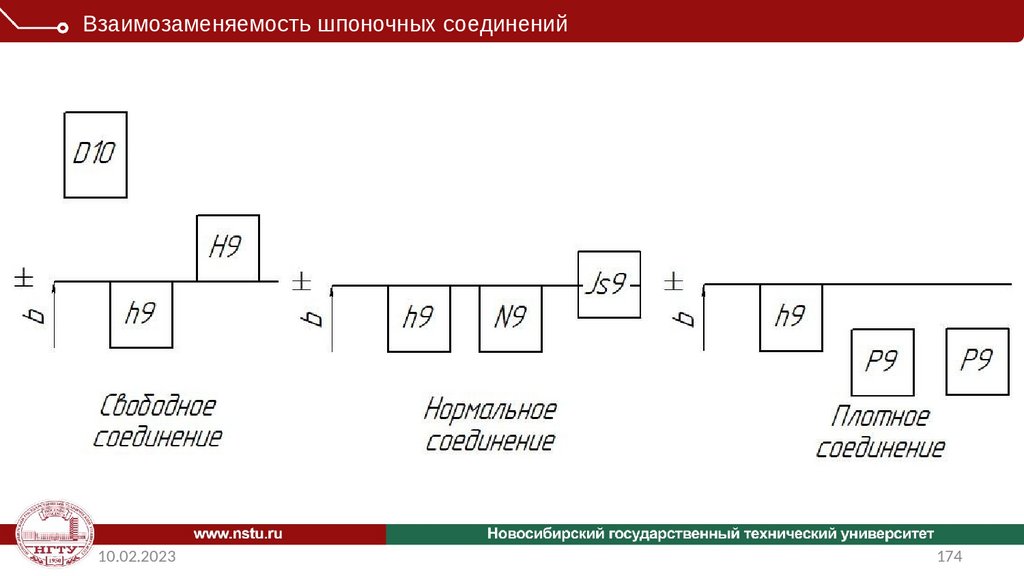

Взаимозаменяемость шпоночных соединенийДля свободных соединений установлены классы допусков: для пазов

на валу H9 и во втулке D10, что дает посадки с зазором (H9/h9, D10/h9).

Для нормальных соединений соответственно N9 и JS9, что дает

переходные посадки (N9/h9, JS9/h9).

Для плотных соединений P9 и Р9, что дает также переходные посадки

(P9/h9, P9/h9), применяемые при редкой разборке узла и реверсивном

вращении.

Для сегментных шпонок применяют только нормальные и плотные

соединения.

10.02.2023

173

173.

Взаимозаменяемость шпоночных соединений10.02.2023

174

174.

Взаимозаменяемость шпоночных соединенийВсе

остальные

размеры

шпоночного

соединения являются непосадочными, на них

установлены следующие поля допусков:

• на высоту шпонки h – h11 (при h = 2 – 6 мм h9);

• на длину шпонки l – h14;

• на длину пазов на валу и во втулке L – H15.

10.02.2023

175

175.

Взаимозаменяемость шпоночных соединенийПредельные отклонения на глубину паза вала

t1 или на размер (d – t1) и на глубину паза

втулки t2 или на размер (D + t2) зависят от

ширины шпонки b и определяются по ГОСТ

23360 – 78*.

Предельные отклонения классов допусков h9,

D10,

H9,

Js9

определяют

по

ГОСТ 25347-2013 и ГОСТ 25348-82*.

10.02.2023

176

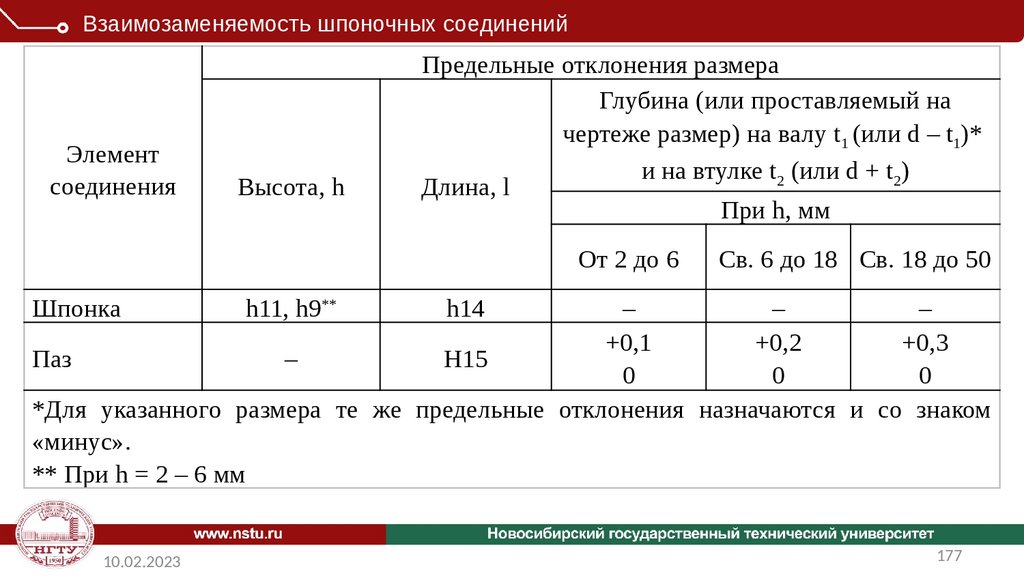

176.

Взаимозаменяемость шпоночных соединенийЭлемент

соединения

Высота, h

Предельные отклонения размера

Глубина (или проставляемый на

чертеже размер) на валу t1 (или d – t1)*

и на втулке t2 (или d + t2)

Длина, l

При h, мм

От 2 до 6

Шпонка

–

–

–

+0,1

+0,2

+0,3

Паз

–

H15

0

0

0

*Для указанного размера те же предельные отклонения назначаются и со знаком

«минус».

** При h = 2 – 6 мм

10.02.2023

h11, h9**

Св. 6 до 18 Св. 18 до 50

h14

177

177.

Взаимозаменяемость шпоночных соединенийВЗАИМОЗАМЕНЯЕМОСТЬ ШЛИЦЕВОГО

СОЕДИНЕНИЯ

10.02.2023

178

178.

Взаимозаменяемость шлицевых соединенийШлицевые соединения предназначены для передачи

крутящих моментов в соединениях шкивов, муфт,

зубчатых колес и других деталей с валами, а также

центрирования сопрягаемых деталей.

Шлицевые соединения могут передавать большие

крутящие моменты, чем шпоночные соединения, и

имеют меньшие перекосы и смещения пазов и зубьев.

10.02.2023

179

179.

Взаимозаменяемость шлицевых соединенийШлицевые соединения, по сравнению со шпоночными, имеют

следующие преимущества:

- лучшее центрирование и направление посаженных на вал деталей,

- более равномерное распределение нагрузки по высоте зуба (шлица),

- меньшая концентрация напряжений.

10.02.2023

180

180.

Взаимозаменяемость шлицевых соединенийВ зависимости от профиля зубьев различают

шлицевые соединения трех видов:

прямобочные, эвольвентные и треугольные.

10.02.2023

181

181.

Взаимозаменяемость шлицевых соединенийШлицевые

соединения

с

треугольным

профилем

нестандартизованы,

их

чаще

применяют вместо посадок с натягом, а также

при тонкостенных втулках для передачи

небольших крутящих моментов.

Наибольшее

распространение

получили

шлицевые соединения с прямобочным профилем

и четным числом зубьев (ГОСТ 1139 – 80*).

10.02.2023

182

182.

Взаимозаменяемость шлицевых соединенийВыбор посадок шлицевых соединений

определяется способом центрирования.

Существует три способа центрирования:

- по наружному (большему) диаметру (D),

- по внутреннему (меньшему) диаметру (d),

- по боковым сторонам зубьев (b), (в

эвольвентных и треугольных - S).

10.02.2023

183

183.

Взаимозаменяемость шлицевых соединенийЦентрирование

по

наружному

диаметру

(D)

рекомендуется, когда втулку термически не обрабатывают

или когда твердость материала втулки после термической

обработки допускает калибровку протяжкой, а твердость

вала допускает фрезерование до получения окончательных

размеров зубьев. Такой способ прост и экономичен. Его

применяют для неподвижных соединений, а также для

подвижных, воспринимающих небольшие нагрузки.

10.02.2023

184

184.

Взаимозаменяемость шлицевых соединенийЦентрирование по внутреннему диаметру

(d) целесообразно, когда втулка имеет

высокую твердость и ее нельзя обработать

чистовой протяжкой (отверстие шлифуют на

обычном

внутришлифовальном

станке).

Способ обеспечивает точное центрирование и

применяется

обычно

для

подвижных

соединений.

10.02.2023

185

185.

Взаимозаменяемость шлицевых соединенийЦентрирование по боковым сторонам

зубьев (b) целесообразно при передаче

знакопеременных

нагрузок,

больших

крутящих моментов, а также при реверсивном

движении.

Этот метод не обеспечивает высокой точности

центрирования и поэтому редко применяется.

10.02.2023

186

186.

Взаимозаменяемость шлицевых соединенийПосадки шлицевых соединений (ГОСТ 1139 –

80) назначают в системе отверстия по

центрирующей цилиндрической поверхности и

боковым поверхностям впадин втулки и зубьев

вала (т.е. по d и b или D и b, или только по b).

Допуски и основные отклонения размеров d, D,

b назначают по ГОСТ 25346 – 2013.

10.02.2023

187

187.

Взаимозаменяемость шлицевых соединенийКлассы допусков на нецентрирующие

диаметры

прямобочного

шлицевого

соединения:

- при нецентрирующем D – для вала – а11,

для втулки – H12;

- при нецентрирующем d – для вала диаметр

d не менее диаметра d1, для втулки – Н11.

10.02.2023

188

188.

Взаимозаменяемость шлицевых соединенийДопуски и посадки шлицевых эвольвентных соединений

установлены ГОСТ 6033 – 80* по трем видам центрирования: по

боковым поверхностям зубьев (S),по наружному диаметру (D) и

по внутреннему диаметру (d).

На ширину впадины втулки (e) и толщину зуба вала (S)

устанавливают суммарный допуск: T = Ts + Te.

Допуски на нецентрирующие диаметры принимают такими,

чтобы исключить контакт по этим диаметрам.

Шлицевые соединения с треугольным профилем зубьев

центрируют только по боковым сторонам зубьев.

10.02.2023

189

189.

Взаимозаменяемость шлицевых соединенийПо сравнению с прямобочными шлицами эвольвентные шлицы имеют ряд преимуществ:

- технологичность – для обработки всех типоразмеров валов с определенным модулем

требуется только одна червячная фреза; во многих случаях можно обойтись только одним

фрезерованием; возможно применение всех видов чистовой обработки зубьев –

шевингование, шлифование и т.п.;

- прочность – способность передавать крутящие моменты, вызванной увеличением

прочности элементов из-за постепенного утолщения зубьев к основанию, отсутствием

концентраторов напряжений;

- точность – детали эвольвентного соединения самоустанавливаются под нагрузкой и

лучше центрируются.

Эвольвентные шлицы являются более предпочтительными

10.02.2023

190

190.

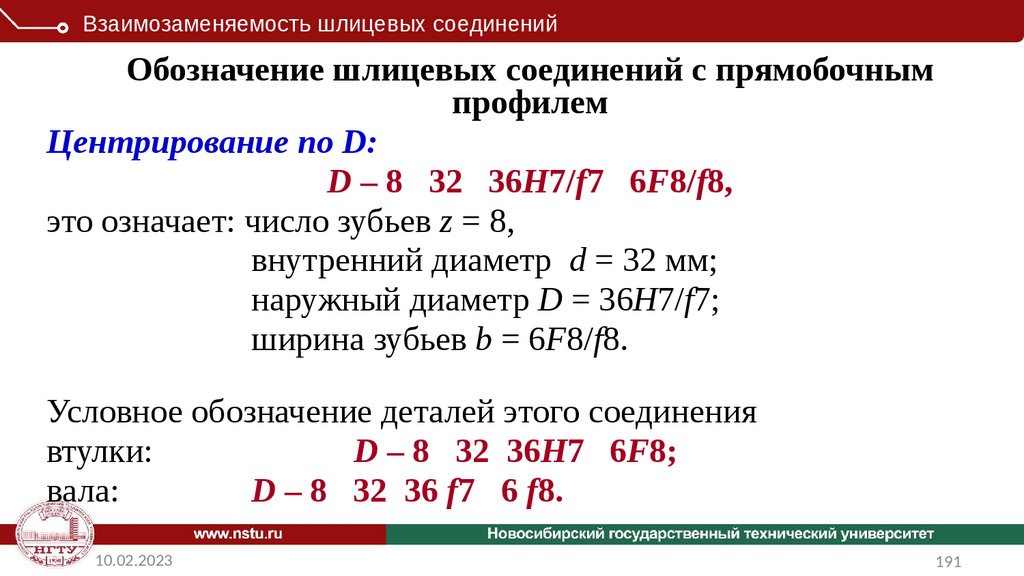

Взаимозаменяемость шлицевых соединенийОбозначение шлицевых соединений с прямобочным

профилем

Центрирование по D:

D – 8 32

36H7/f7

6F8/f8,

это означает: число зубьев z = 8,

внутренний диаметр d = 32 мм;

наружный диаметр D = 36H7/f7;

ширина зубьев b = 6F8/f8.

Условное обозначение деталей этого соединения

втулки:

D–8

32

36H7 6F8;

вала:

D–8

32

36 f7 6 f8.

10.02.2023

191

191.

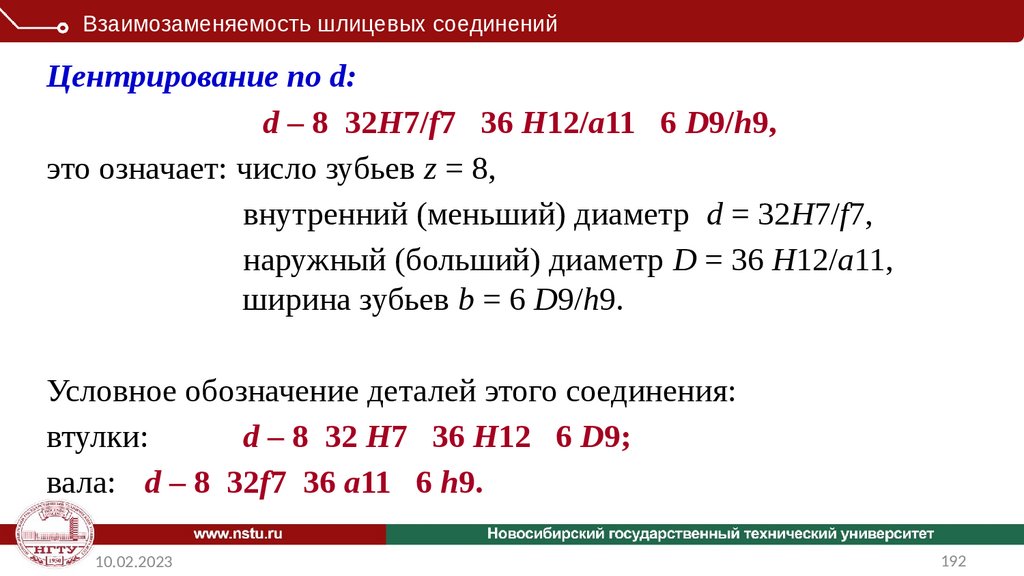

Взаимозаменяемость шлицевых соединенийЦентрирование по d:

d–8

32H7/f7 36 H12/a11

6 D9/h9,

это означает: число зубьев z = 8,

внутренний (меньший) диаметр d = 32H7/f7,

наружный (больший) диаметр D = 36 H12/a11,

ширина зубьев b = 6 D9/h9.

Условное обозначение деталей этого соединения:

втулки:

d–8

32 H7

36 H12 6 D9;

вала: d – 8

32f7 36 a11

6 h9.

10.02.2023

192

192.

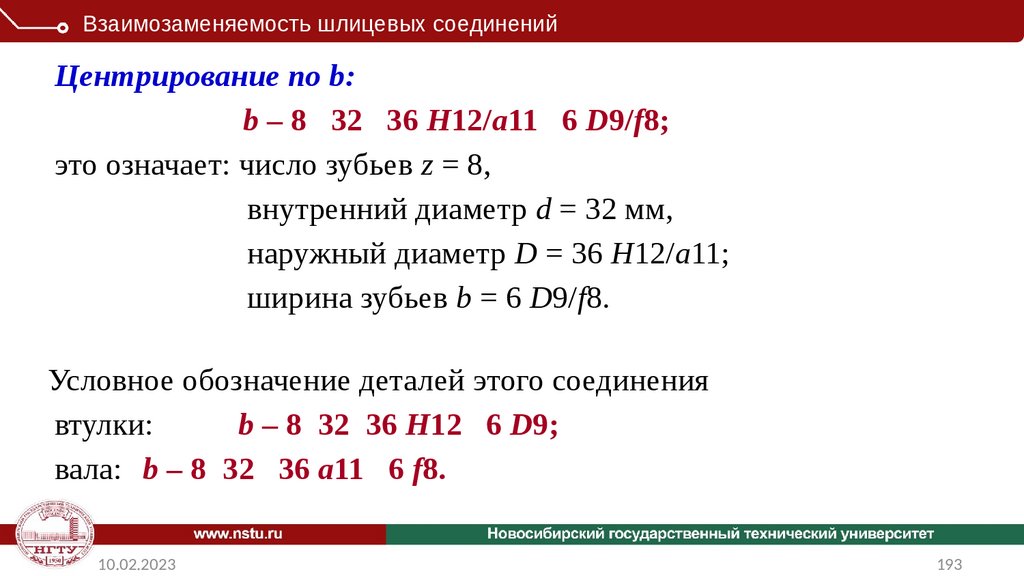

Взаимозаменяемость шлицевых соединенийЦентрирование по b:

b – 8 32 36 H12/a11 6 D9/f8;

это означает: число зубьев z = 8,

внутренний диаметр d = 32 мм,

наружный диаметр D = 36 H12/a11;

ширина зубьев b = 6 D9/f8.

Условное обозначение деталей этого соединения

втулки:

b–8

32 36 H12 6 D9;

вала: b – 8

32 36 a11 6 f8.

10.02.2023

193

193.

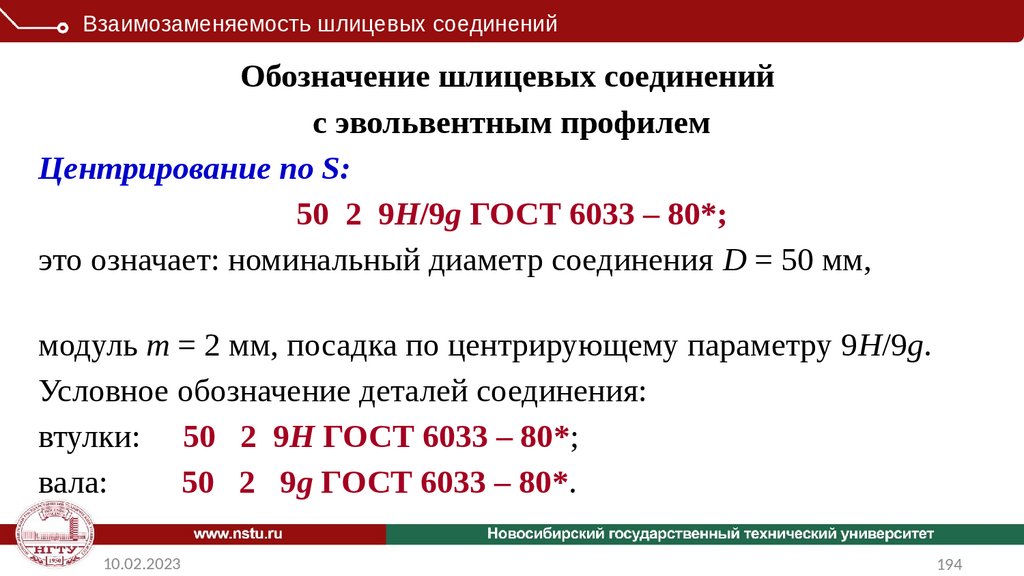

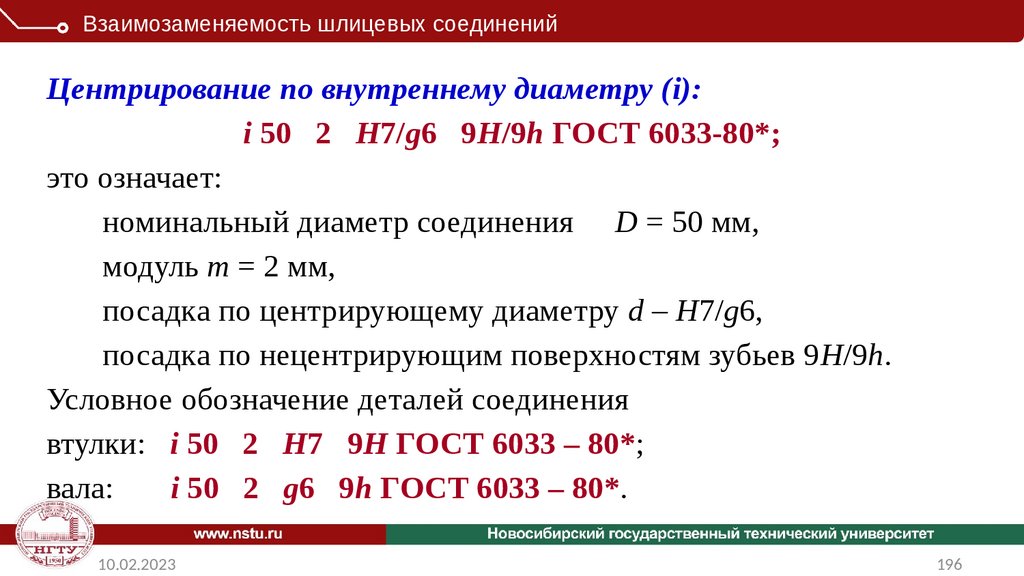

Взаимозаменяемость шлицевых соединенийОбозначение шлицевых соединений

с эвольвентным профилем

Центрирование по S:

50

2

9H/9g ГОСТ 6033 – 80*;

это означает: номинальный диаметр соединения D = 50 мм,

модуль m = 2 мм, посадка по центрирующему параметру 9H/9g.

Условное обозначение деталей соединения:

втулки: 50 2

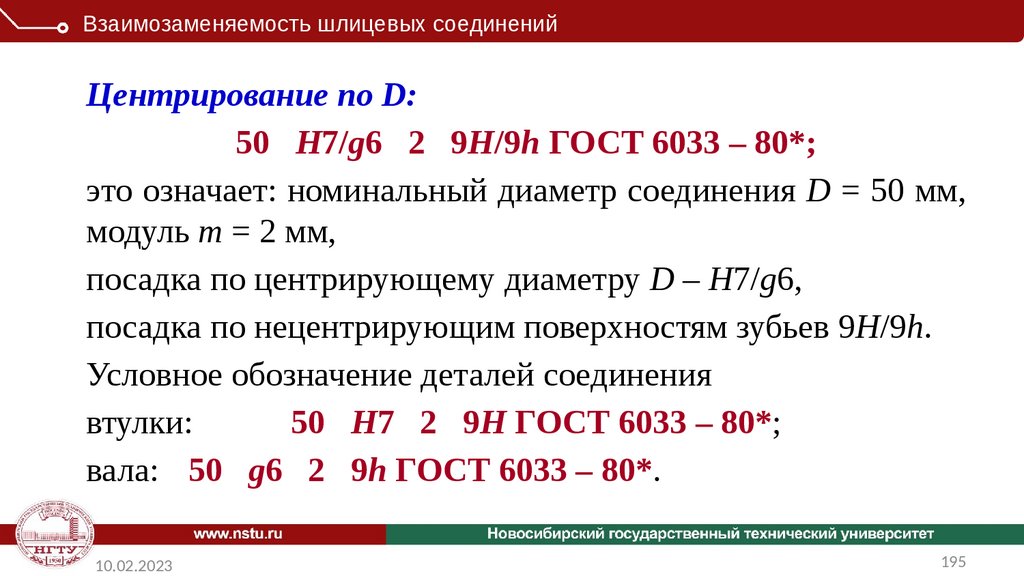

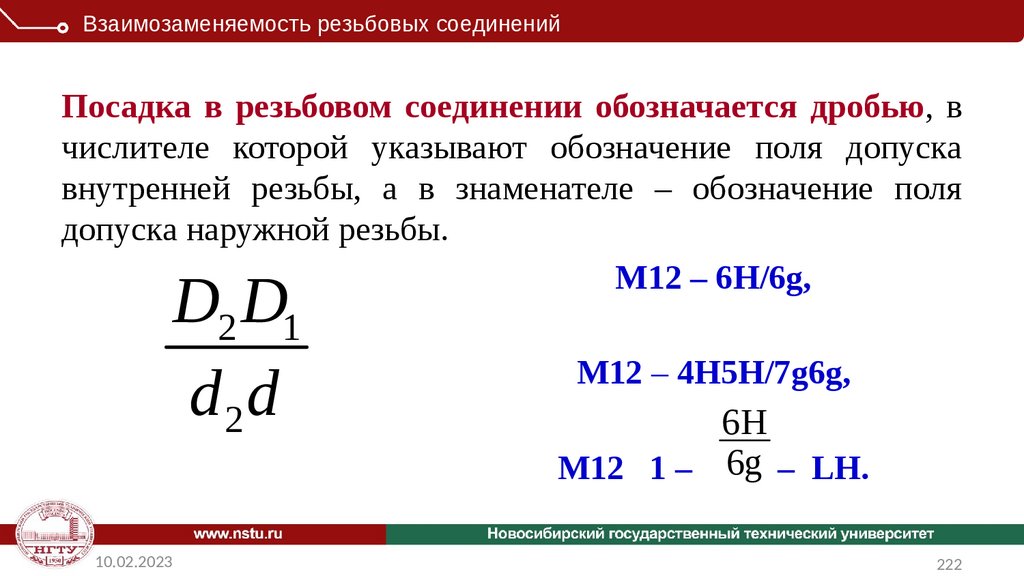

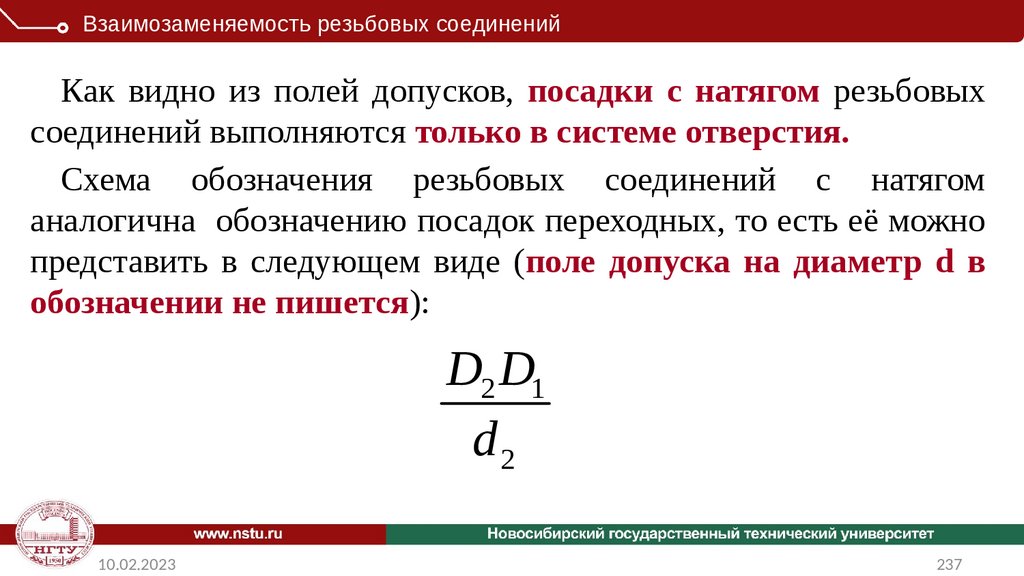

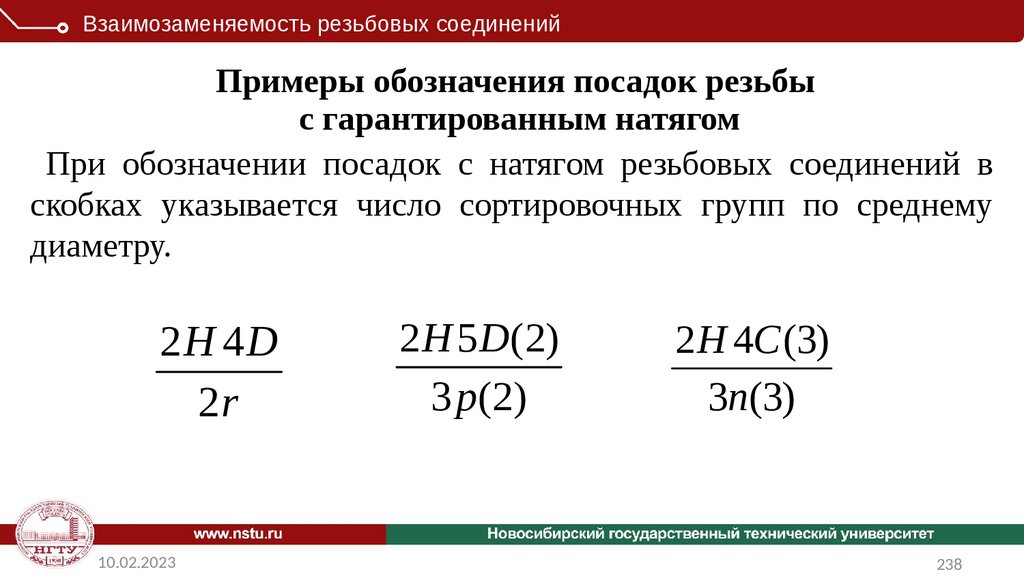

9H ГОСТ 6033 – 80*;