Похожие презентации:

Автоматизированные комплексы литья под давлением

1.

Автоматизированные комплексы литья под давлением.Основное направление автоматизации литья под давлением - создание гибких, автоматически действующих систем

машин - литейных комплексов, позволяющих эффективно использовать такую технологию для получения отливок не

только в условиях массового, но и серийного производства. Современные литейные комплексы литья под давлением

позволяют автоматически осуществлять все технологические операции процесса от заливки расплава в камеру

прессования до отделения литников и облоя от отливки.

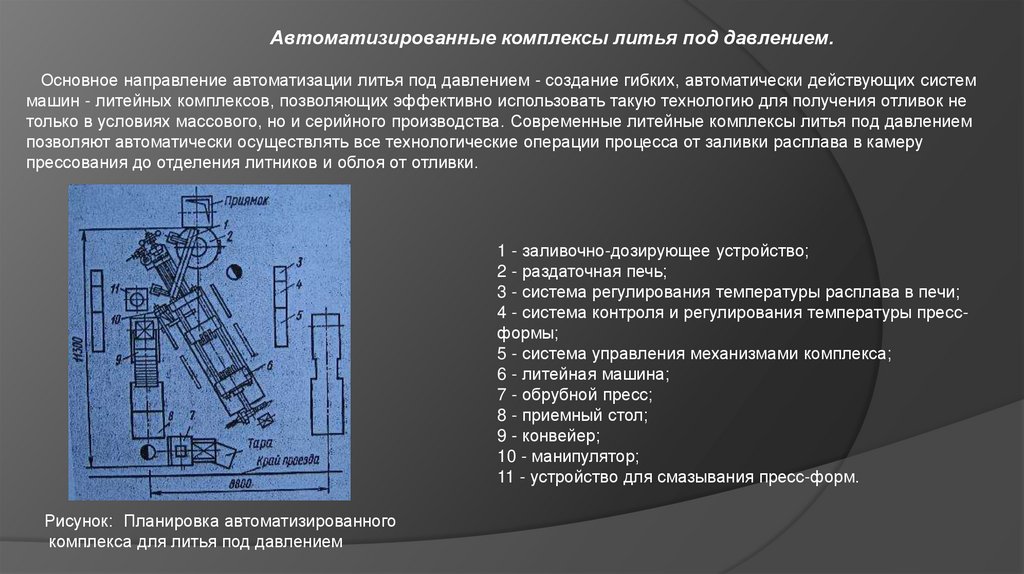

1 - заливочно-дозирующее устройство;

2 - раздаточная печь;

3 - система регулирования температуры расплава в печи;

4 - система контроля и регулирования температуры прессформы;

5 - система управления механизмами комплекса;

6 - литейная машина;

7 - обрубной пресс;

8 - приемный стол;

9 - конвейер;

10 - манипулятор;

11 - устройство для смазывания пресс-форм.

Рисунок: Планировка автоматизированного

комплекса для литья под давлением

2.

На рисунке представлена планировка автоматизированного комплекса машин для литья под давлением. Основакомплекса - машина 6 с холодной камерой прессования, имеющая быстродействующий механизм прессования,

оснащенная приборами для контроля работы и наладки механизмов прессования и запирания пресс-формы. Смазывание

рабочей поверхности пресс-формы производится автоматическим устройством 11. Расплав подается из раздаточной печи 2

заливочно-дозирующим устройством 1 в камеру прессования машины. После затвердевания и охлаждения отливки

происходят раскрытие пресс-формы, выталкивание отливки и ее съем манипулятором 10, который может помещать

отливку в ванну с охлаждающей водой. Далее отливка по конвейеру 9 перемещается на приемный стол 5 и после осмотра

оператором переносится им в штамп обрубного пресса 7, откуда отливка попадает в тару. Комплекс управляется системой

управления 5. Для поддержания заданных температурных режимов процесса машина имеет систему охлаждения прессформы, управляемую аппаратурой 4, и систему 3 регулирования температуры расплава в раздаточной печи.

Комплекс может работать в автоматическом режиме, однако на практике он обслуживается одним, реже двумя

операторами: один из них следит за работой машины, заливочно-дозирующего устройства, за раскрытием пресс-формы, за

полнотой извлечения отливки из пресс-формы и т. д.; другой - за работой охладительного конвейера, транспортировкой

отливок к обрубному прессу, контролирует качество отливок и обрубку их на прессе. Это связано с достаточно высокой

вероятностью сбоев в системе управления современных комплексов для литья под давлением, которые могут привести к

выходу из строя дорогостоящей оснастки и оборудования.

Важнейшей предпосылкой дальнейшего повышения количества отливок и эффективности литья под давлением является

создание автоматизированных комплексов, гибких производственных систем и роторных линий литья под давлением,

гибких автоматизированных производств.

Программами технического перевооружения предусматривается интенсивное обновление парка оборудования,

применение ЭВМ для управления процессами и производством, ужесточение требований техники безопасности, улучшение

условий труда, повышение внимания к охране окружающей среды.

Промышленность

Промышленность