Похожие презентации:

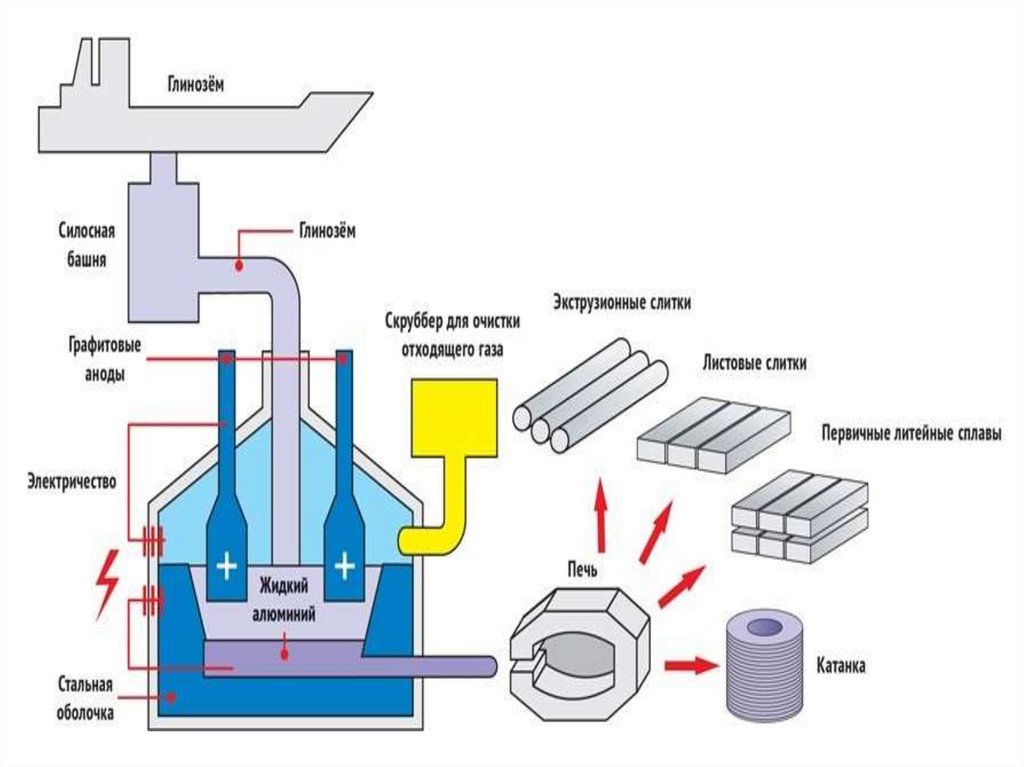

Производство алюминия электролизом криолито-глиноземного расплава

1. Производство алюминия электролизом криолито-глиноземного расплава

2.

Производство алюминия –ведущая подотрасль цветной металлургии:

- По объему производства и потреблению

- По уровню рентабильности

- По уровню получаемой прибыли

3.

Андреас Маргграф (18 век) - alumina

1825 г. – Ганс Эрстед

получил чистый Al

1808 г. – Хэмфри Дэви пытался получить

металлический алюминий

электролизом. Дал название «Al»

п

4. История

1854 год Анри Сент-Клер Девиль изобрёлпервый способ промышленного производства

алюминия, основанный на вытеснении Аl

металлическим Na из двойного хлорида

натрия и алюминия NaCl·AlCl3.

В 1855 году был получен первый слиток

металла.

С 1855 по 1890 год способом Сент-Клер Девиля

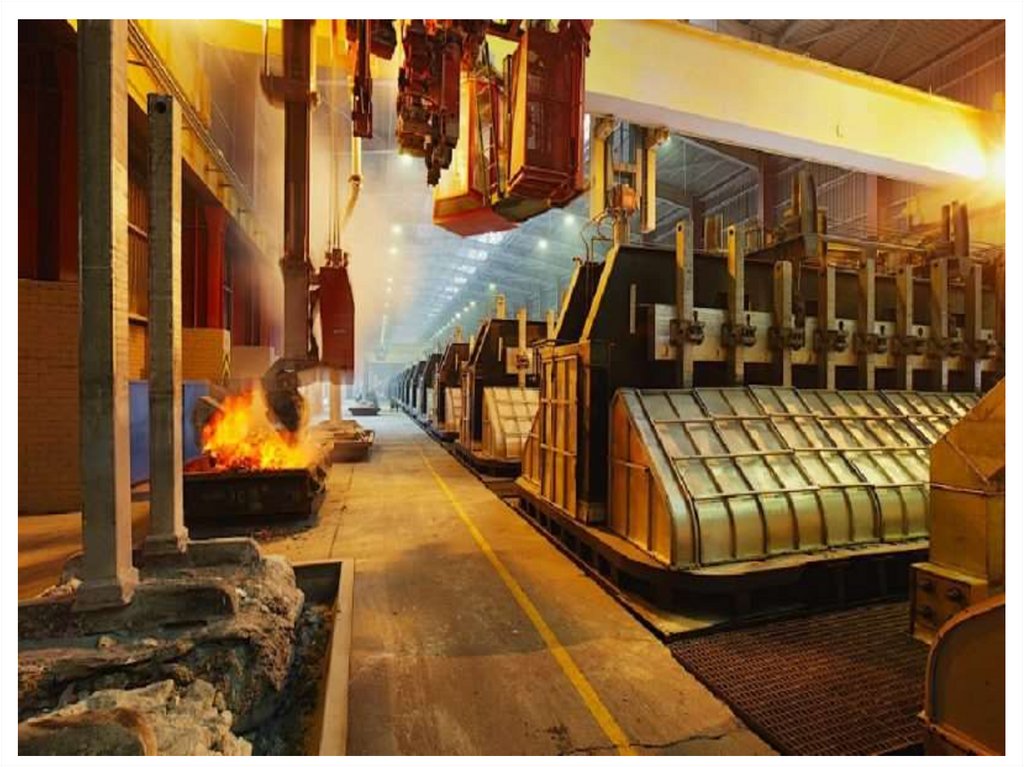

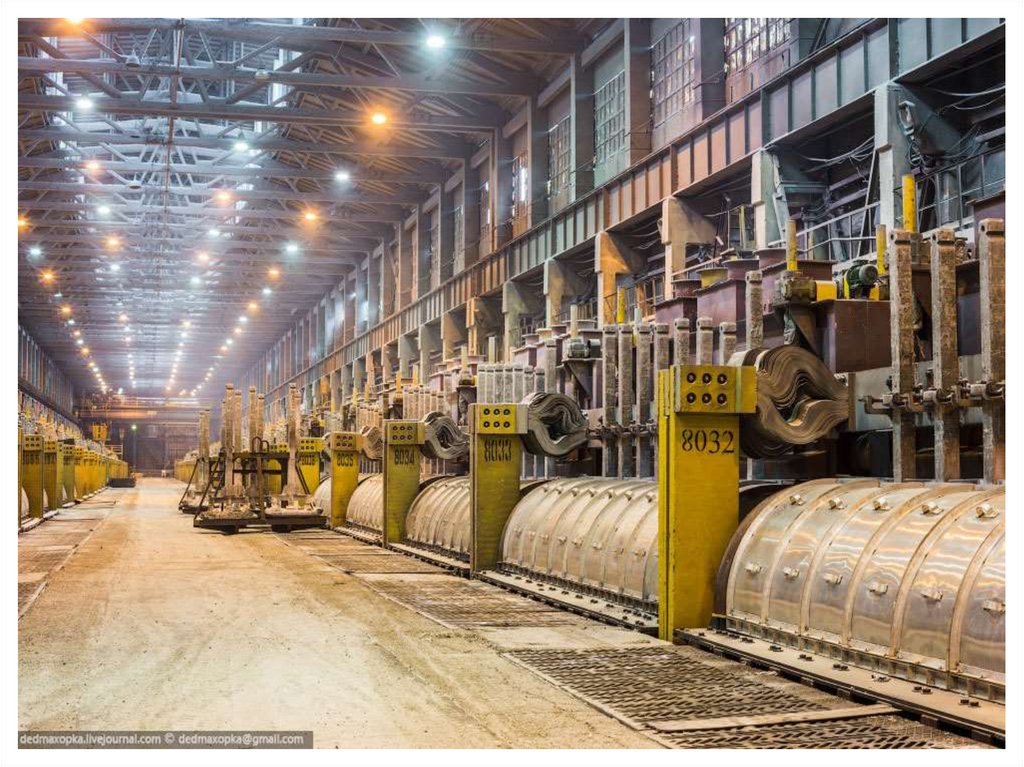

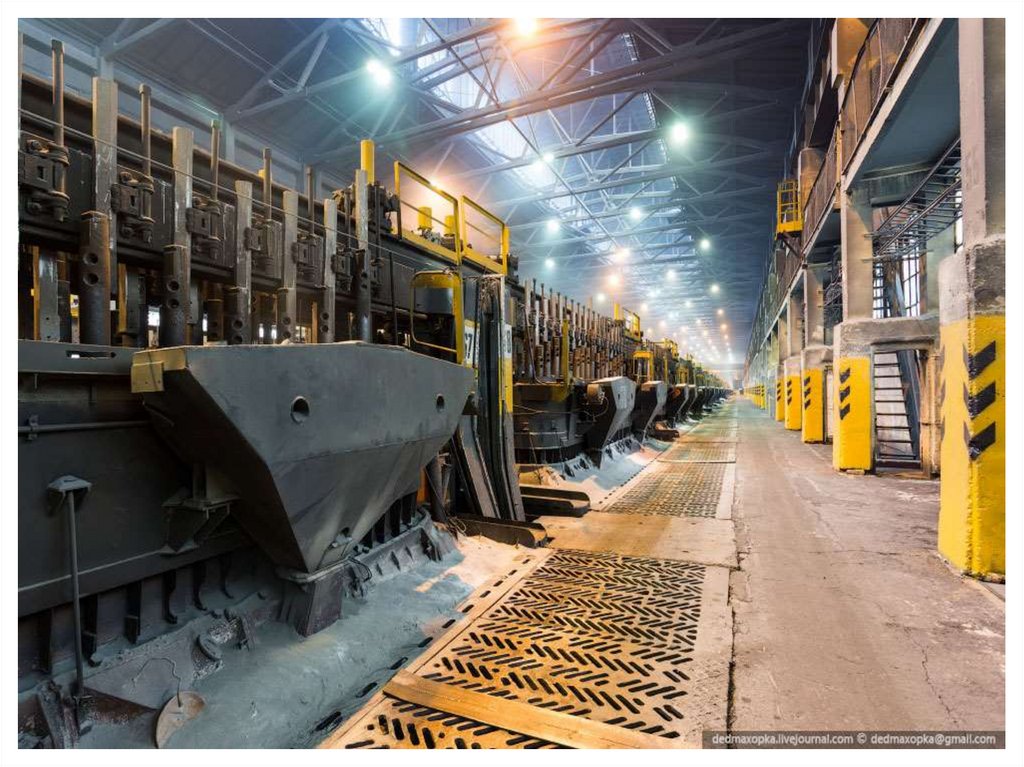

было получено 200 тонн

металлического алюминия.

5. История

В 1885 году, основываясь на технологии,предложенной Николаем Бекетовым, построен

завод по производству алюминия в немецком

городе Гмелингеме.

Технология Бекетова мало отличалась от

способа Девиля, но была проще и заключалась

во взаимодействии между криолитом (Na3AlF6) и

магнием.

6.

7. История

Метод, изобретённый почти одновременноЧарльзом Холлом во Франции и Полем Эру в

США в 1886 году, основан на получении

алюминия электролизом глинозема,

растворённого в расплавленном криолите,

положил начало современному способу

производства алюминия.

1892 – первый завод в Швейцарии

1929 – получен первый Al в России

1932 – первый алюминиевый завод в России

8. Рост производства Al

1939 год - общемировое производство 668 тыс. т,1943 год - 1,9 млн тонн

1956 год - 3,4 млн т

1965 год - 5,4 млн т

1980 год - 16,1 млн т

1990 год - 18 млн т

2007 год - 38 млн т

2008 год - 39,7 млн т

Лидеры производства:

Китай

Россия

Канада США Австралия

Бразилия Индия

Норвегия ОАЭ Бахрейн

ЮАР

Мозамбик Исландия

Таджикистан

Лидеры по объему потребления:

Китай, США, Германия

9. Области применения

Конструкционный материалДостоинства Al — лёгкость, податливость

штамповке, коррозионная стойкость, высокая

теплопроводность, нетоксичность соединений.

Недостаток Al — малая прочность, поэтому его

обычно сплавляют с небольшим количеством

меди и магния (сплав дюралюминий).

10.

11. Области применения

• Электропроводность Al всего в 1,7 раза меньше, чем у Cu, приэтом Al приблизительно в 2 раза дешевле – применяется в

электротехнике для изготовления проводов, их экранирования

и даже в микроэлектронике при изготовлении проводников в

чипах.

Недостаток - наличие прочной оксидной плёнки,

затрудняющей пайку.

• Аl и его сплавы сохраняют прочность при сверхнизких

температурах – используется в криогенной технике.

• Высокий коэффициент отражения в сочетании с дешевизной и

лёгкостью напыления делает Al идеальным материалом для

изготовления зеркал.

• В производстве строительных материалов как

газообразующий агент.

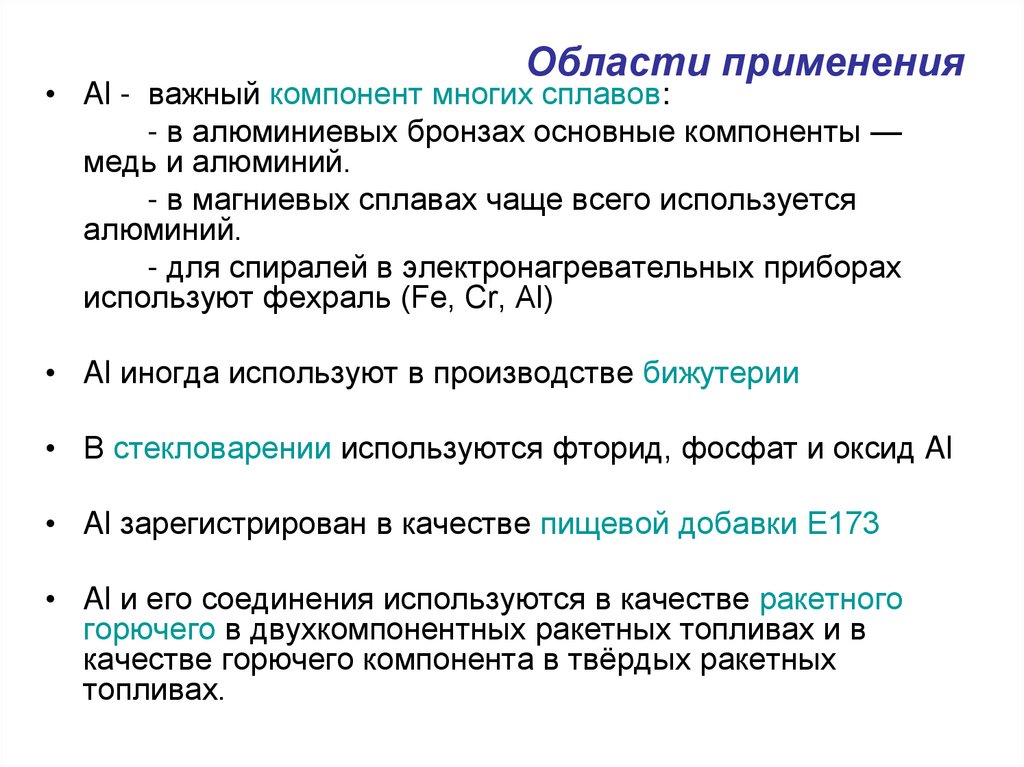

12. Области применения

• Al - важный компонент многих сплавов:- в алюминиевых бронзах основные компоненты —

медь и алюминий.

- в магниевых сплавах чаще всего используется

алюминий.

- для спиралей в электронагревательных приборах

используют фехраль (Fe, Cr, Al)

• Al иногда используют в производстве бижутерии

• В стекловарении используются фторид, фосфат и оксид Al

• Al зарегистрирован в качестве пищевой добавки Е173

• Al и его соединения используются в качестве ракетного

горючего в двухкомпонентных ракетных топливах и в

качестве горючего компонента в твёрдых ракетных

топливах.

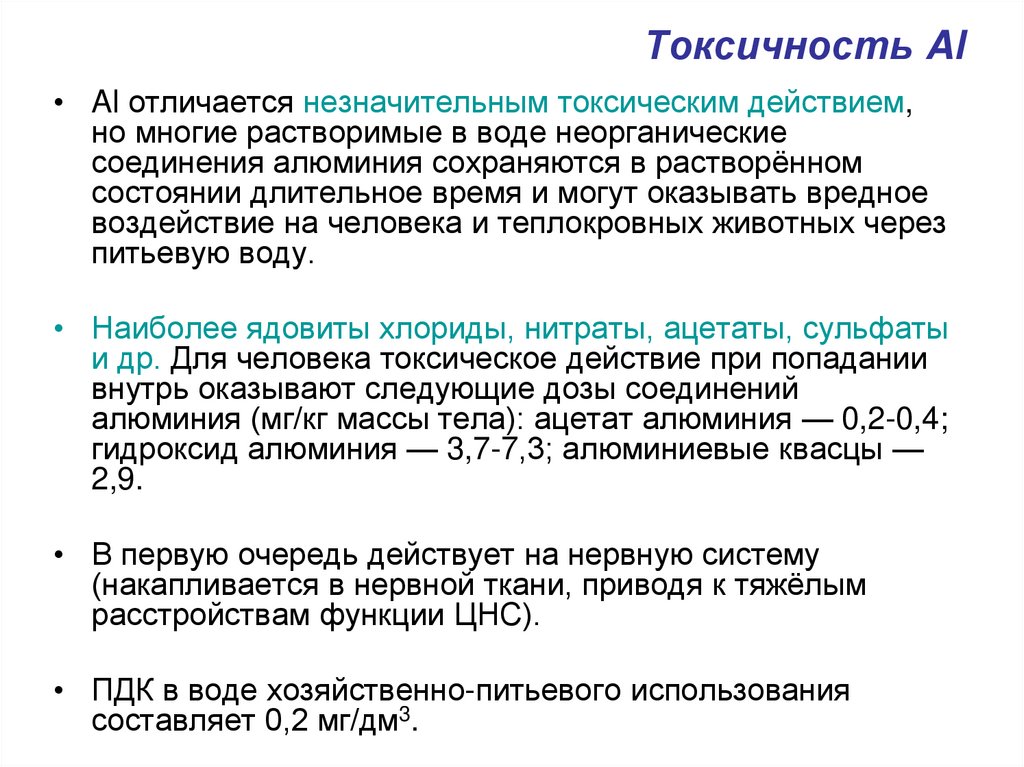

13. Токсичность Al

• Al отличается незначительным токсическим действием,но многие растворимые в воде неорганические

соединения алюминия сохраняются в растворённом

состоянии длительное время и могут оказывать вредное

воздействие на человека и теплокровных животных через

питьевую воду.

• Наиболее ядовиты хлориды, нитраты, ацетаты, сульфаты

и др. Для человека токсическое действие при попадании

внутрь оказывают следующие дозы соединений

алюминия (мг/кг массы тела): ацетат алюминия — 0,2-0,4;

гидроксид алюминия — 3,7-7,3; алюминиевые квасцы —

2,9.

• В первую очередь действует на нервную систему

(накапливается в нервной ткани, приводя к тяжёлым

расстройствам функции ЦНС).

• ПДК в воде хозяйственно-питьевого использования

составляет 0,2 мг/дм3.

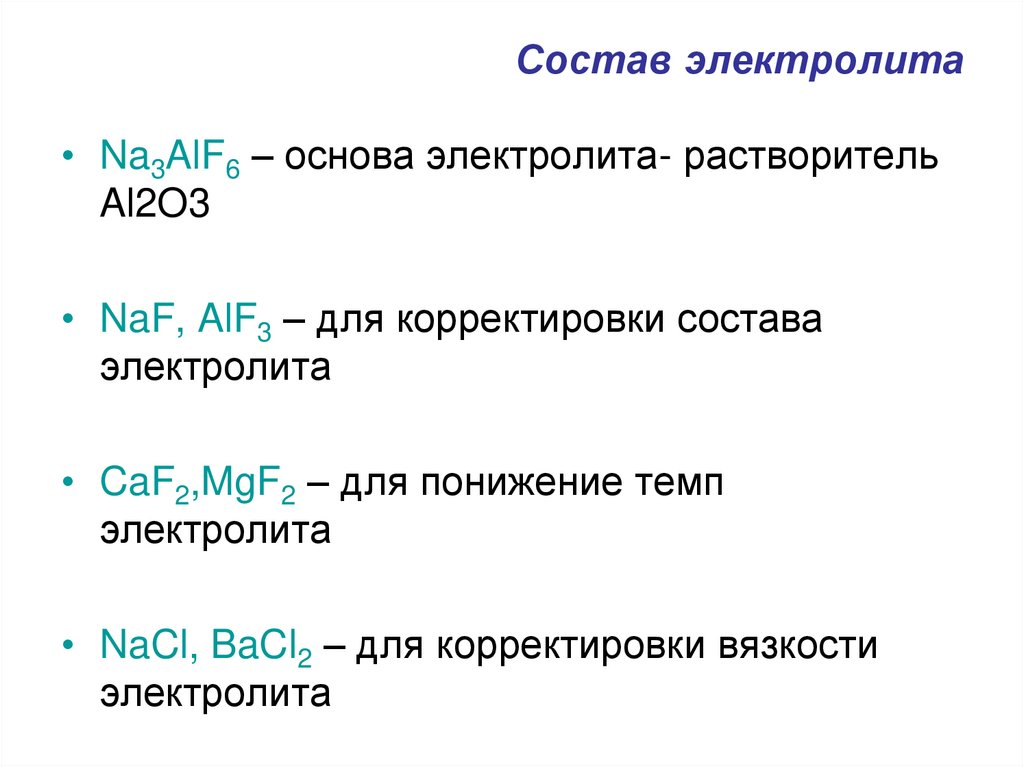

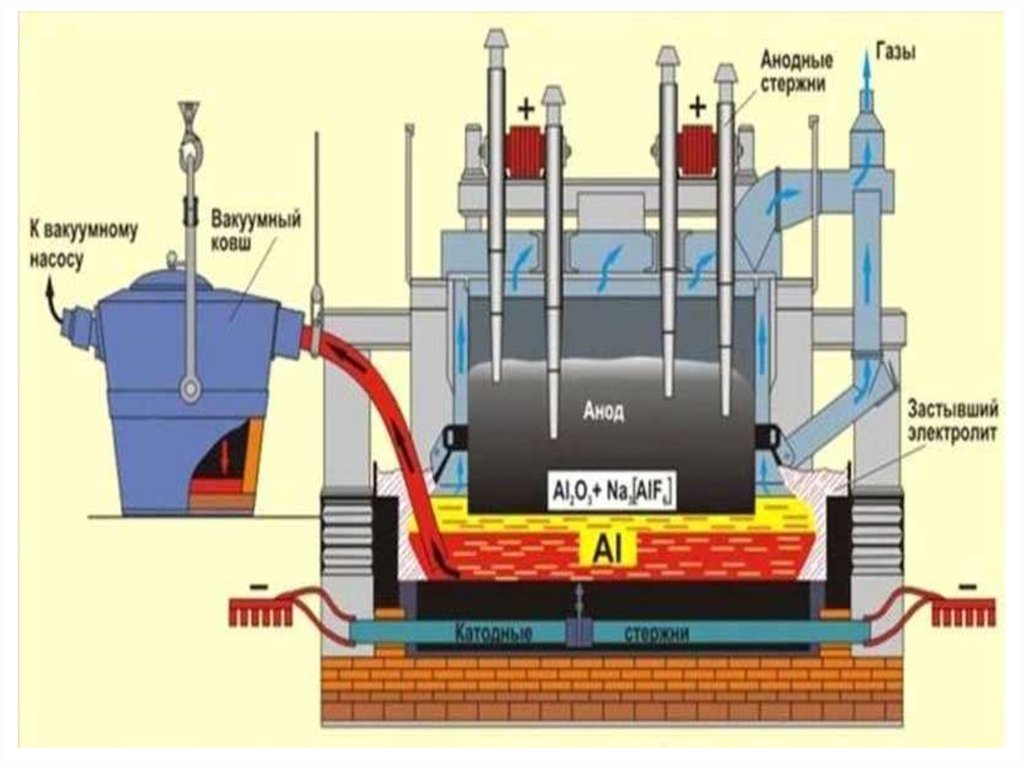

14. Состав электролита

• Na3AlF6 – основа электролита- растворительAl2O3

• NaF, AlF3 – для корректировки состава

электролита

• CaF2,MgF2 – для понижение темп

электролита

• NaCl, BaCl2 – для корректировки вязкости

электролита

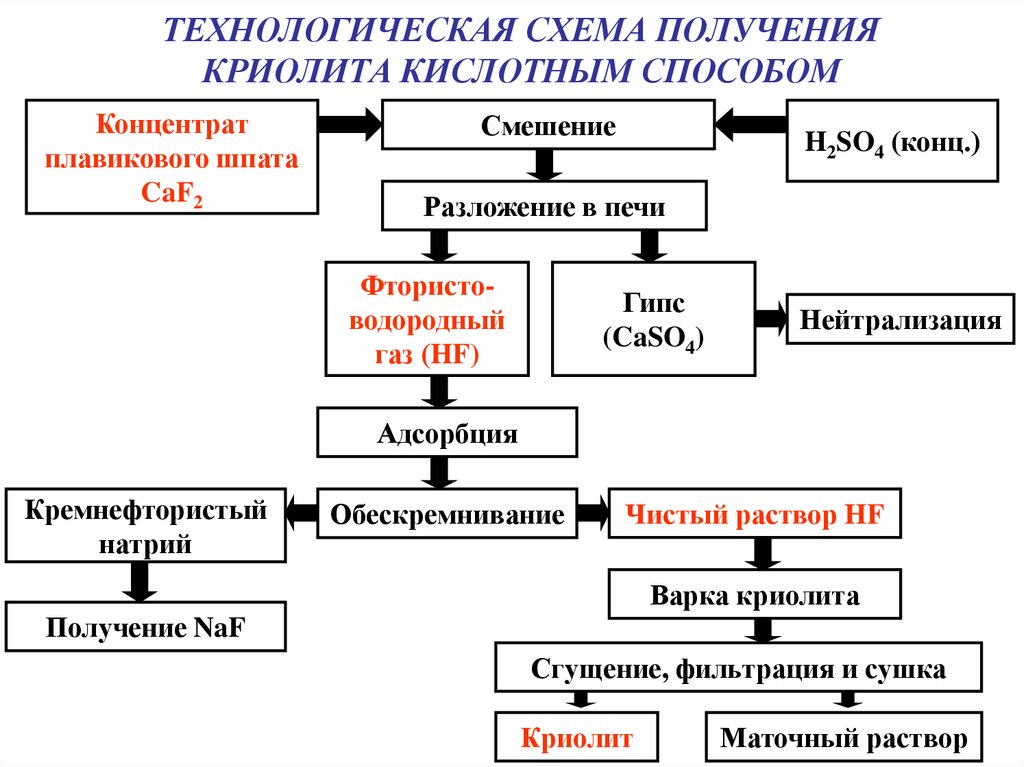

15. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПОЛУЧЕНИЯ КРИОЛИТА КИСЛОТНЫМ СПОСОБОМ

Концентратплавикового шпата

CaF2

Смешение

H2SO4 (конц.)

Разложение в печи

Фтористоводородный

газ (HF)

Гипс

(CaSO4)

Нейтрализация

Адсорбция

Кремнефтористый

натрий

Обескремнивание

Чистый раствор HF

Варка криолита

Получение NaF

Сгущение, фильтрация и сушка

Криолит

Маточный раствор

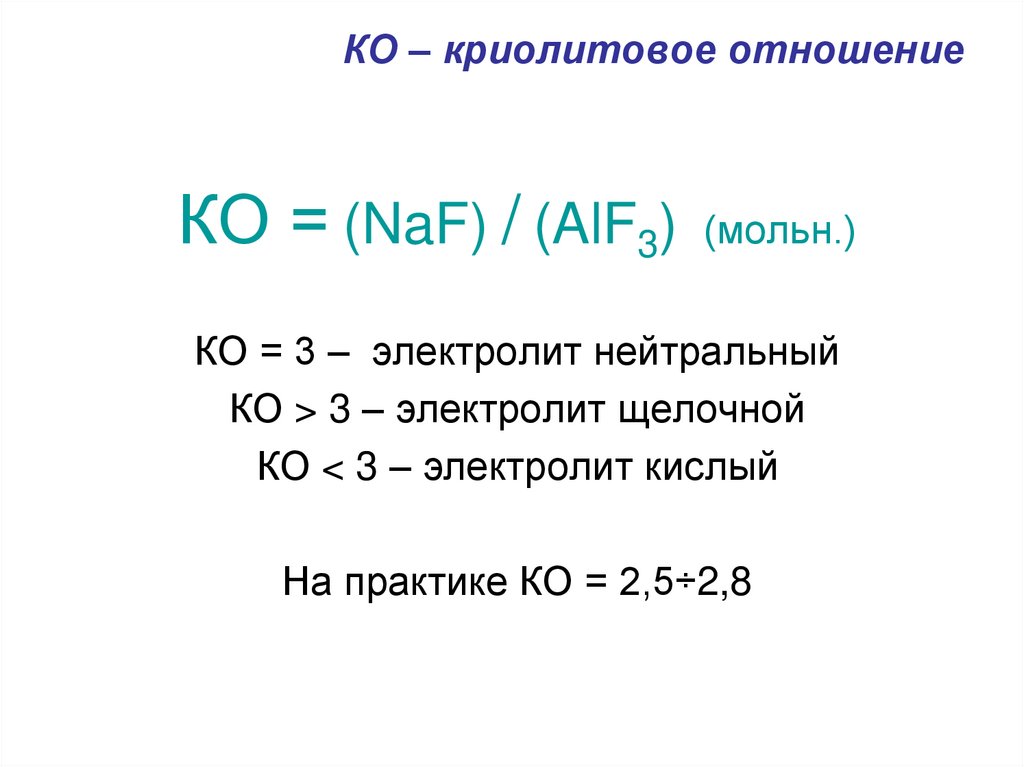

16. КО – криолитовое отношение

КО = (NaF) / (AlF3) (мольн.)КО = 3 – электролит нейтральный

КО > 3 – электролит щелочной

КО < 3 – электролит кислый

На практике КО = 2,5÷2,8

17.

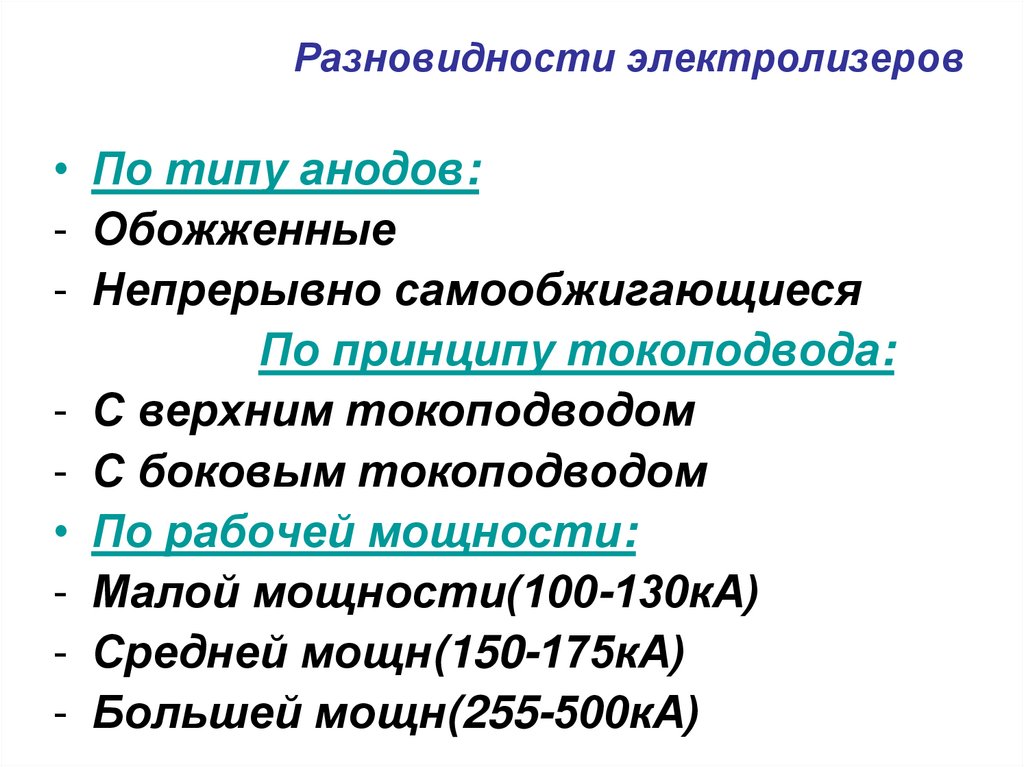

18. Разновидности электролизеров

• По типу анодов:- Обожженные

- Непрерывно самообжигающиеся

По принципу токоподвода:

- С верхним токоподводом

- С боковым токоподводом

• По рабочей мощности:

- Малой мощности(100-130кА)

- Средней мощн(150-175кА)

- Большей мощн(255-500кА)

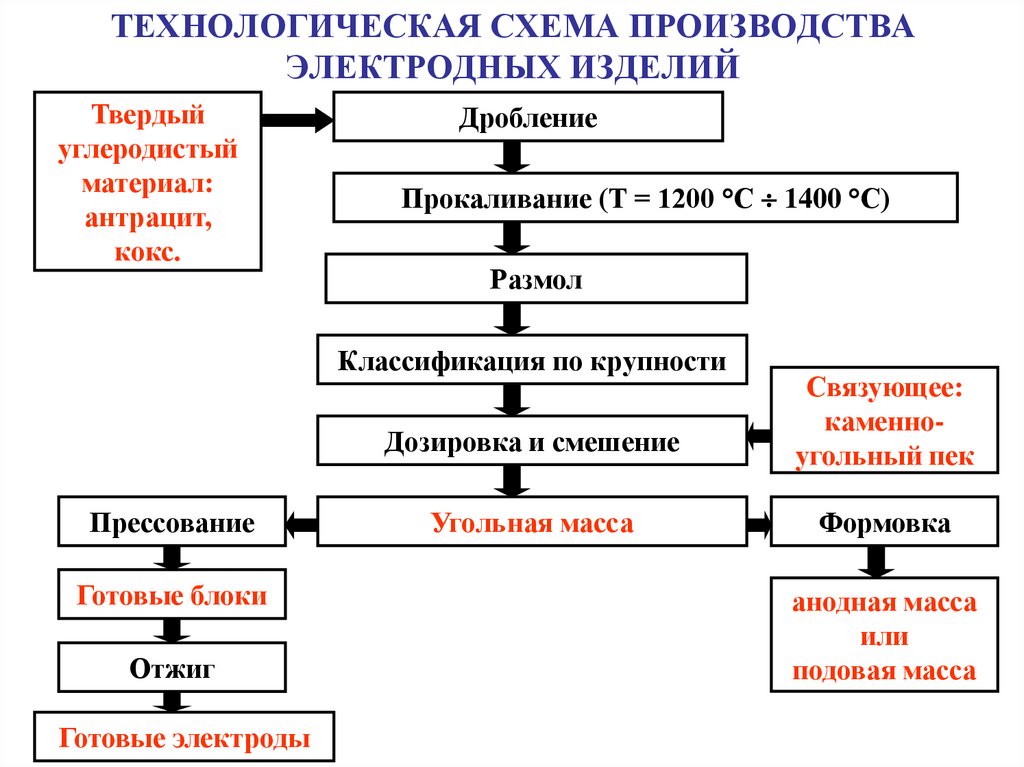

19. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ЭЛЕКТРОДНЫХ ИЗДЕЛИЙ

Твердыйуглеродистый

материал:

антрацит,

кокс.

Дробление

Прокаливание (Т = 1200 С 1400 С)

Размол

Классификация по крупности

Прессование

Готовые блоки

Отжиг

Готовые электроды

Дозировка и смешение

Связующее:

каменноугольный пек

Угольная масса

Формовка

анодная масса

или

подовая масса

20. АНОДЫ С ПРЕДВАРИТЕЛЬНО ОБОЖЕННЫМИ УГОЛЬНЫМИ БЛОКАМИ

1 Анододержатель(алюминиевая штанга)

А-А

2 Клин

1

1

2

3

4

56

7

6 7 5

4

7

59

3 Палец крепления

штанги к кронштейну

4 Кронштейн

5 Ниппель

6 Чугунная заливка

7 Анодный блок

86

8 Обечайка

9 Набивка (подовая

масса

21. ЭЛЕКТРОЛИЗЕР С ПРЕДВАРИТЕЛЬНО ОБОЖЖЕННЫМИ АНОДАМИ

43

1

5

6

2

7

17

8

9

16

15

14 13 12

11

10

1 Балка-коллектор 2 Механизм подъема анодов 3 Зажим 4 Домкраты

5 Анодная ошиновка 6 Механизм подъема шторок 7 Газосборное укрытие

8 Катодная ошиновка 9 Катодный спуск

10 Катодный стержень

11 Контрфорс 12 Угольный подовый блок 13 Анод 14 Катодная футеровка

15 Торцевое укрытие 16 Катодный кожух 17 Рабочая площадка

22. ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ И БОКОВЫМ ТОКОПОДВОДОМ

161

2

11

15

14

13

3

1

4

1

6

12

11 10 9 8

7

5

1 Анодная ошиновка 2 Шторное укрытие 3 Катодная ошиновка

4 Катодный спуск 5 Клиновой контакт

6 Катодный стержень

7 Контрфорс 8 Токоподводящий штырь 9 Угольный подовый блок

10 Электролит

11 Металл

12 Гарнисаж

13 Корка

14 Глинозем

15 Анод

16 Механизм перемещения анода

23. ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ

32

4

1

4

13

5

12

11

6

10

9

8

7

1 Токоподводящий штырь 2 Домкраты перемещения анода (вспомогательный

механизм) 3 Домкраты перемещения анода (основной механизм) 4 Анодная

ошиновка 5 Катодная ошиновка 6 Катодный спуск 7 Катодный стержень

8 Контрфорс 9 Катодная футеровка 10 Угольный подовый блок

11 Газосборный колокол 12 Анод 13 Горелка газосборной системы

24.

25.

26.

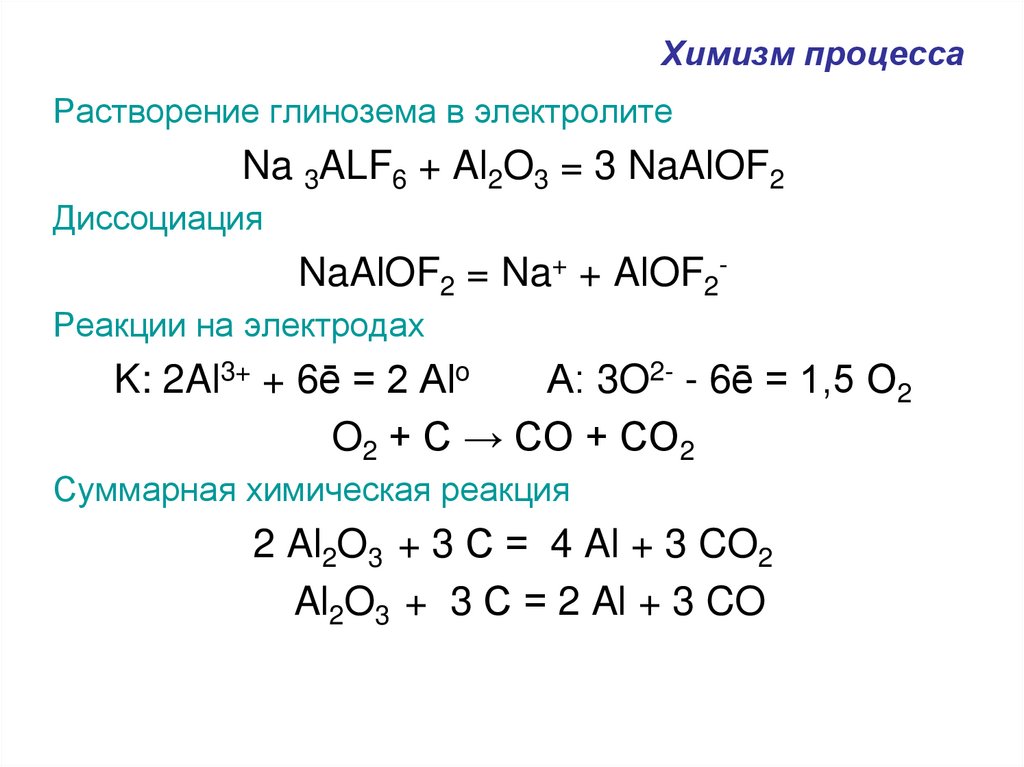

27. Химизм процесса

Растворение глинозема в электролитеNa 3ALF6 + Al2O3 = 3 NaAlOF2

Диссоциация

NaAlOF2 = Na+ + AlOF2Реакции на электродах

K: 2Al3+ + 6ē = 2 Alo

А: 3O2- - 6ē = 1,5 O2

O2 + C → CO + CO2

Суммарная химическая реакция

2 Al2O3 + 3 С = 4 Al + 3 CO2

Al2O3 + 3 С = 2 Al + 3 CO

28.

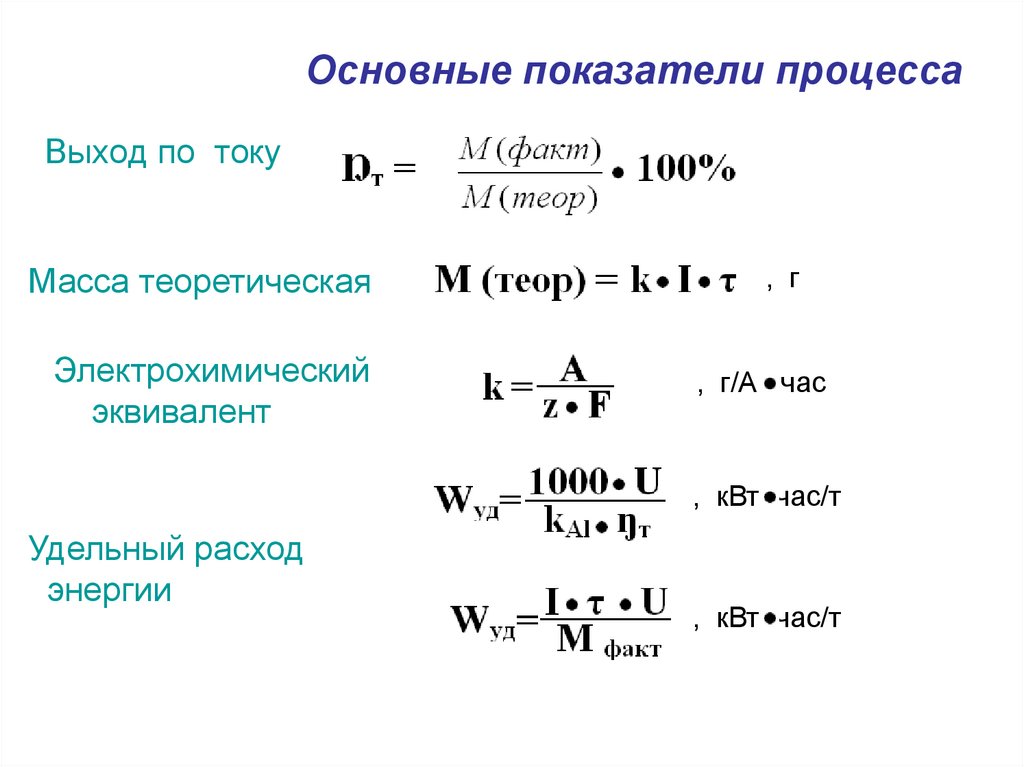

29. Основные показатели процесса

Выход по токуМасса теоретическая

Электрохимический

эквивалент

, г

, г/А час

, кВт час/т

Удельный расход

энергии

, кВт час/т

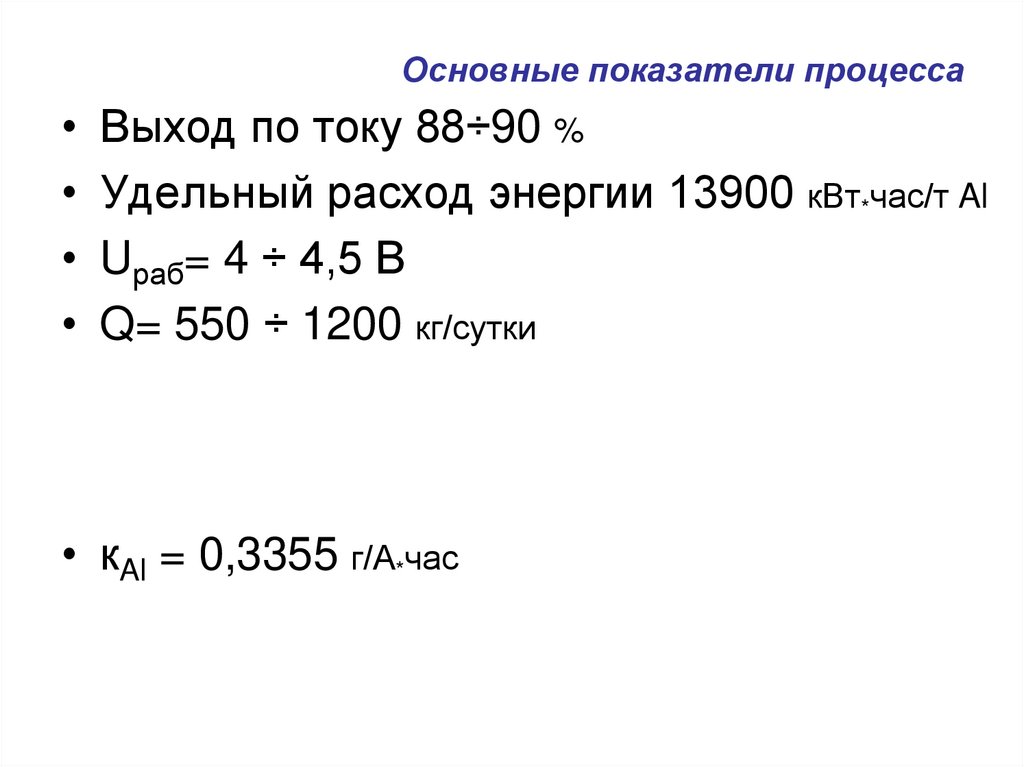

30. Основные показатели процесса

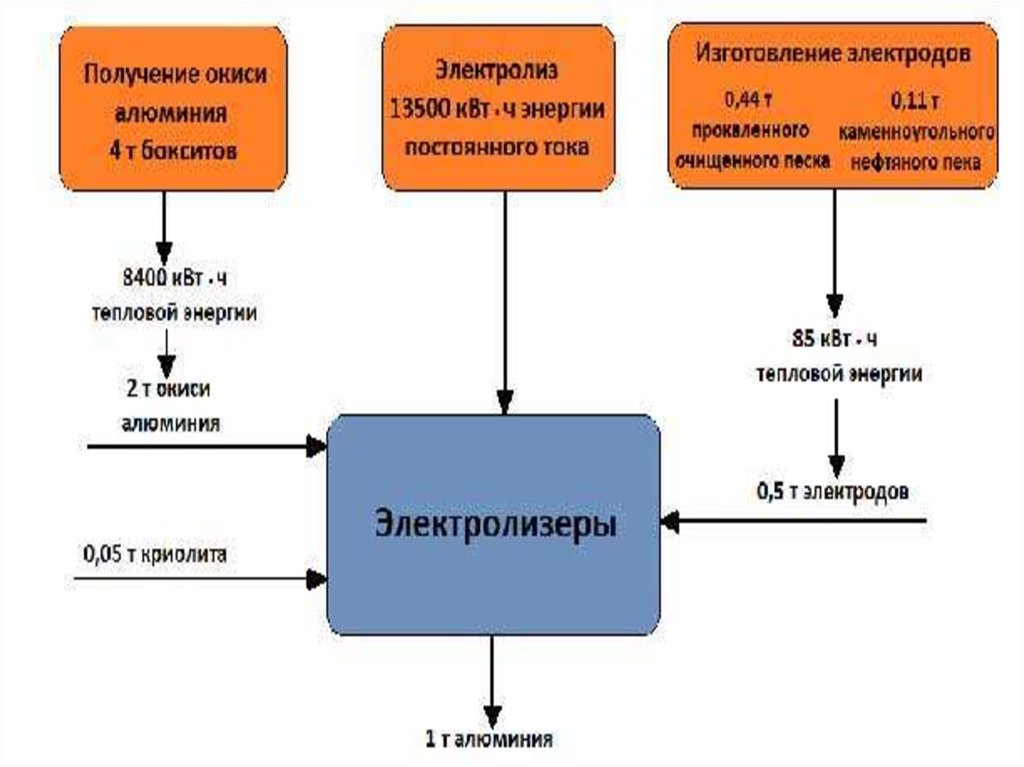

• Выход по току 88÷90 %• Удельный расход энергии 13900 кВт*час/т Al

• Uраб= 4 ÷ 4,5 В

• Q= 550 ÷ 1200 кг/сутки

• кAl = 0,3355 г/А*час

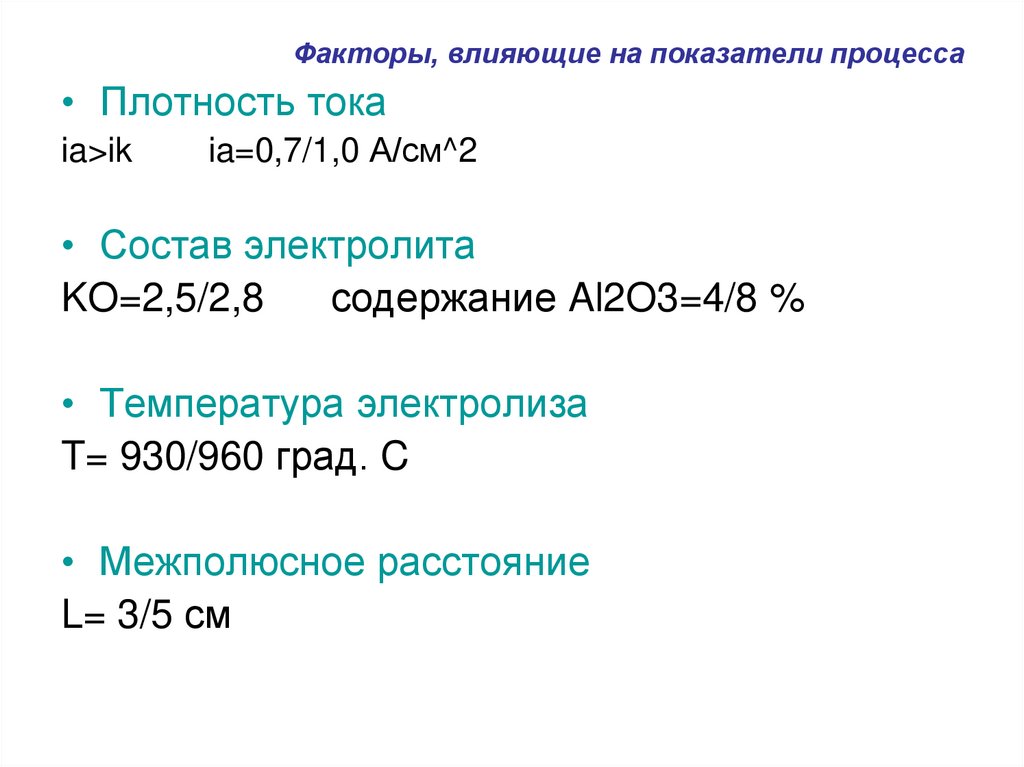

31. Факторы, влияющие на показатели процесса

• Плотность токаia>ik

ia=0,7/1,0 А/см^2

• Состав электролита

KO=2,5/2,8

содержание Al2O3=4/8 %

• Температура электролиза

T= 930/960 град. C

• Межполюсное расстояние

L= 3/5 см

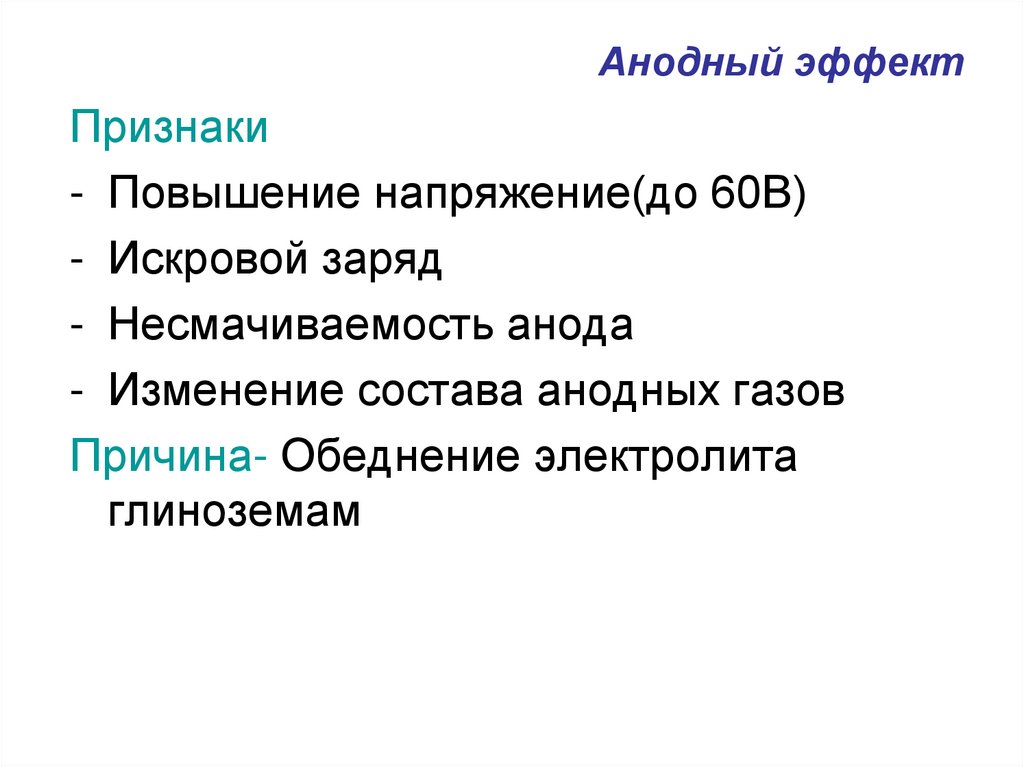

32. Анодный эффект

Признаки- Повышение напряжение(до 60В)

- Искровой заряд

- Несмачиваемость анода

- Изменение состава анодных газов

Причина- Обеднение электролита

глиноземам

33.

34.

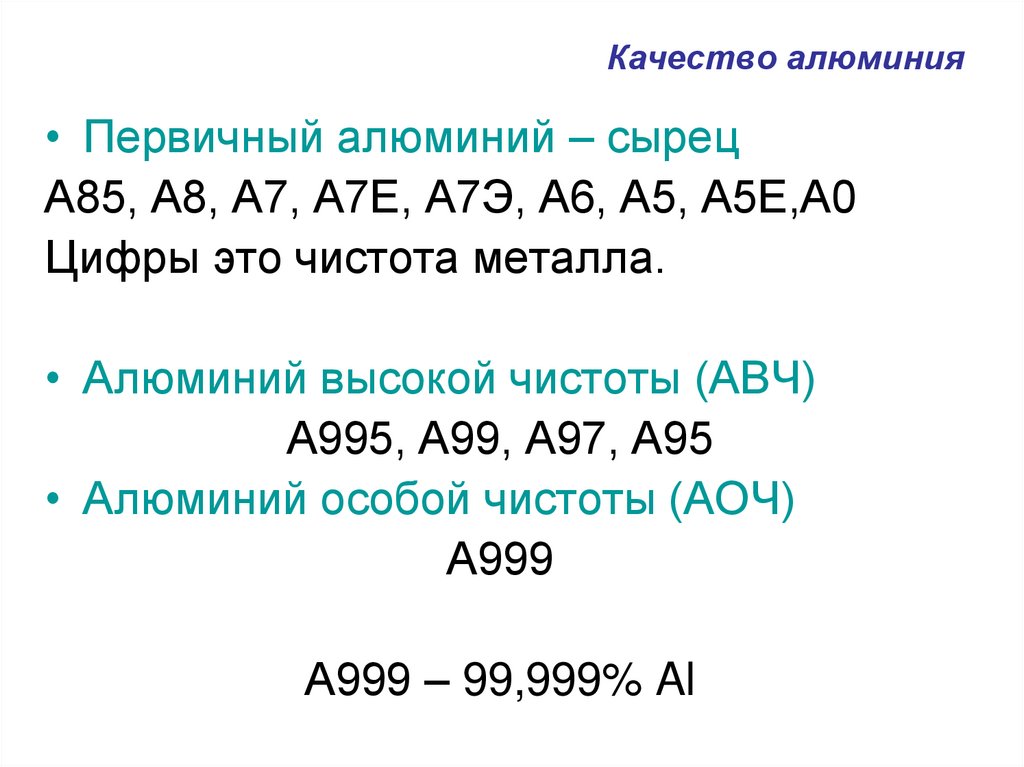

35. Качество алюминия

• Первичный алюминий – сырецА85, А8, А7, А7Е, А7Э, А6, А5, А5Е,А0

Цифры это чистота металла.

• Алюминий высокой чистоты (АВЧ)

А995, А99, А97, А95

• Алюминий особой чистоты (АОЧ)

А999

А999 – 99,999% Al

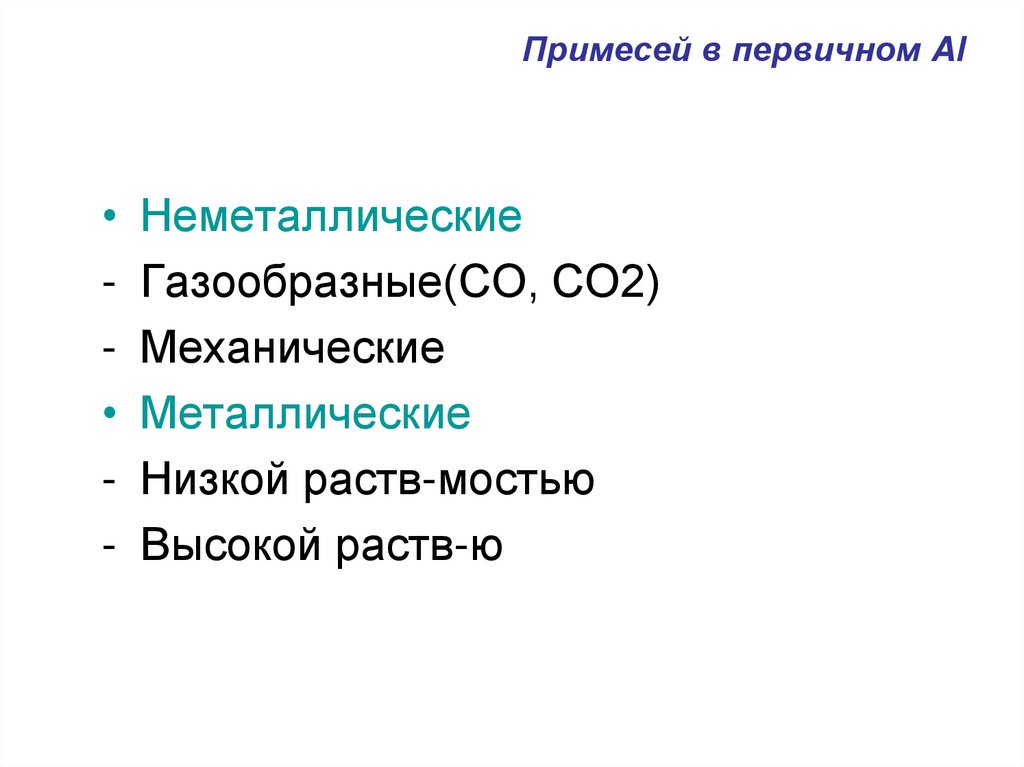

36. Примесей в первичном Al

• Неметаллические- Газообразные(СО, СО2)

- Механические

• Металлические

- Низкой раств-мостью

- Высокой раств-ю

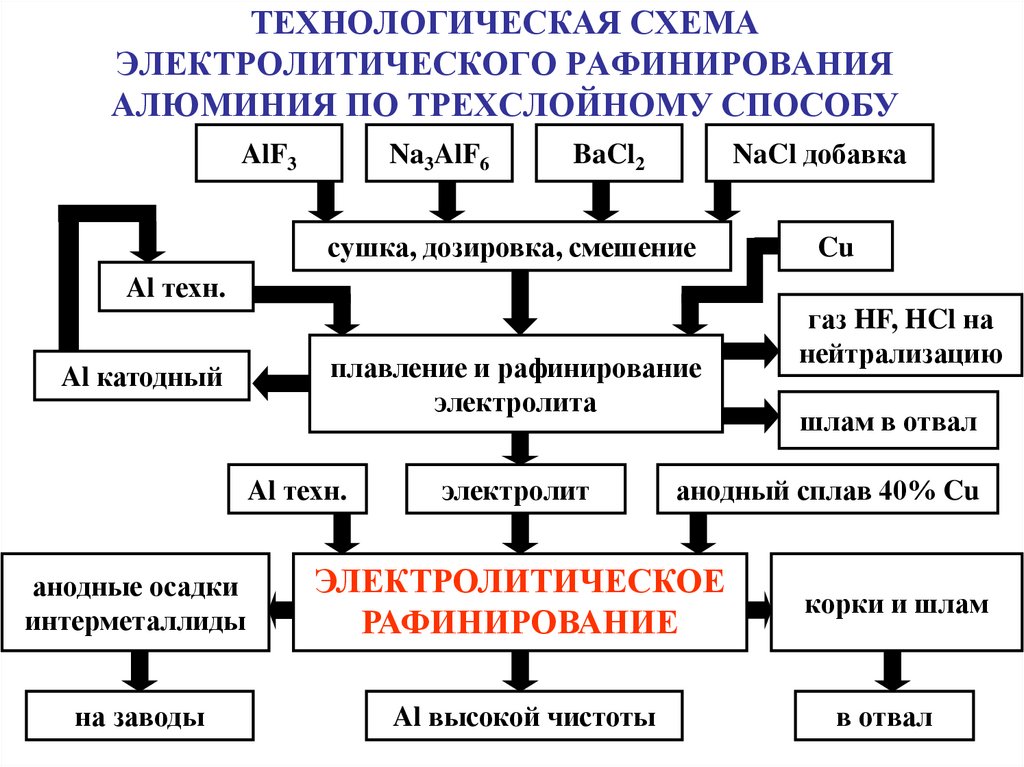

37. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ПО ТРЕХСЛОЙНОМУ СПОСОБУ

AlF3Na3AlF6

NaCl добавка

BaCl2

сушка, дозировка, смешение

Al техн.

Al катодный

плавление и рафинирование

электролита

Al техн.

электролит

Cu

газ HF, HCl на

нейтрализацию

шлам в отвал

анодный сплав 40% Cu

анодные осадки

интерметаллиды

ЭЛЕКТРОЛИТИЧЕСКОЕ

РАФИНИРОВАНИЕ

корки и шлам

на заводы

Al высокой чистоты

в отвал

38. ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ

23

4

1

5

6

6

13

11 10 9

8 7

12

1 Механизм перемещения катодов 2 Катодная шина 3 Катодная штанга

4 Крышка 5 Кожух 6 Анодная шина 7 Анодный спуск

8 Анодный стержень 9 Катод 10 Угольный подовый блок

11 Анодные осадки 12 Футеровка 13 Карман

39.

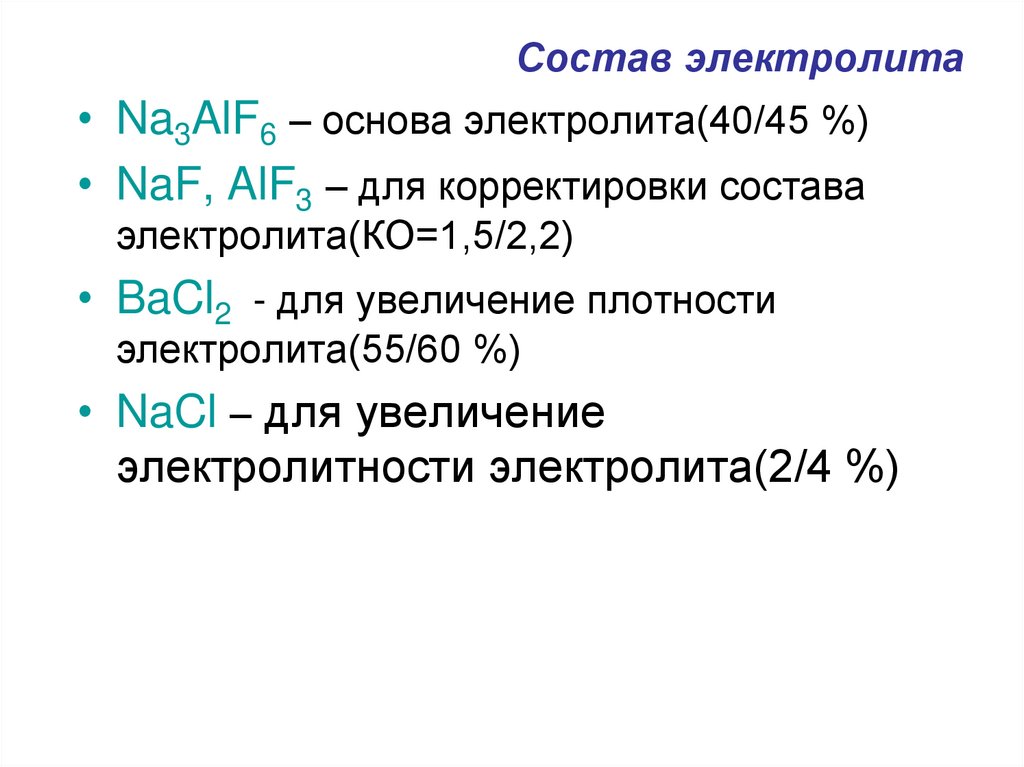

40. Состав электролита

• Na3AlF6 – основа электролита(40/45 %)• NaF, AlF3 – для корректировки состава

электролита(КО=1,5/2,2)

• BaCl2 - для увеличение плотности

электролита(55/60 %)

• NaCl – для увеличение

электролитности электролита(2/4 %)

41.

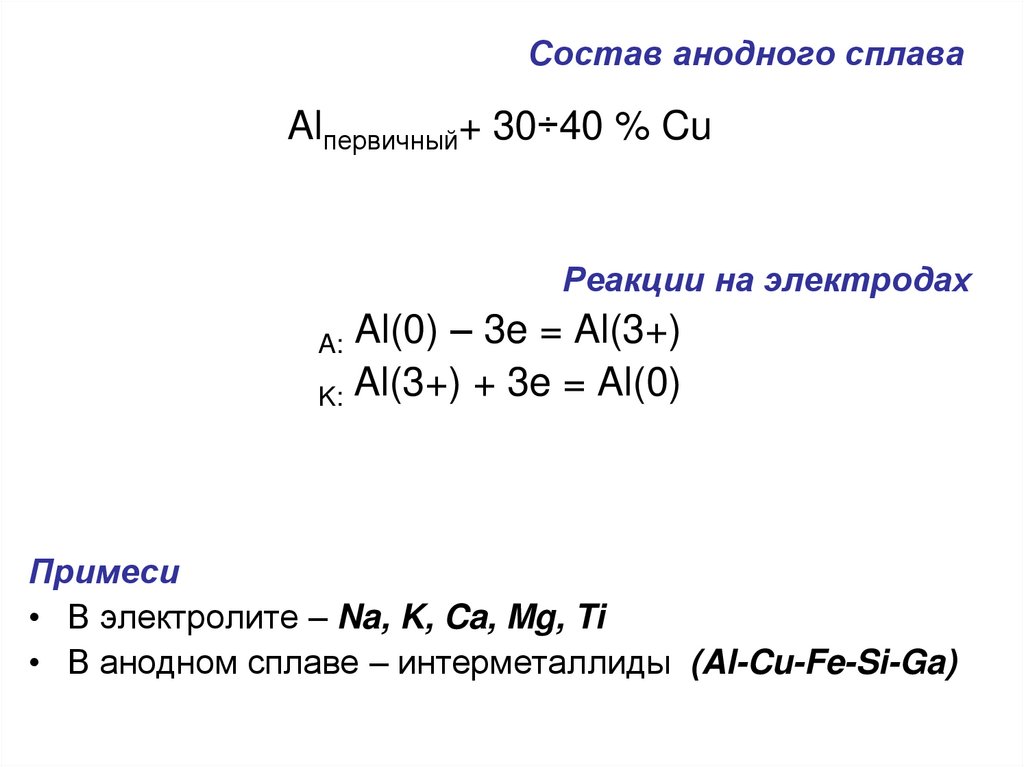

42. Состав анодного сплава

Alпервичный+ 30÷40 % CuРеакции на электродах

A: Al(0) – 3e = Al(3+)

K: Al(3+) + 3e = Al(0)

Примеси

• В электролите – Na, K, Ca, Mg, Ti

• В анодном сплаве – интерметаллиды (Al-Cu-Fe-Si-Ga)

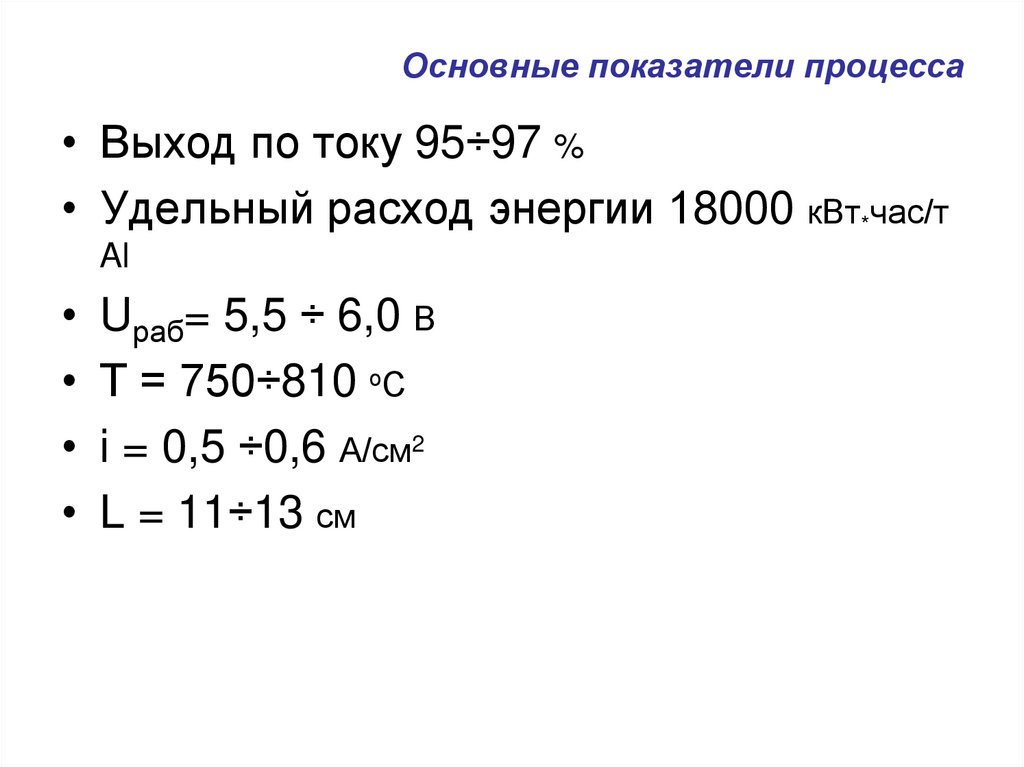

43. Основные показатели процесса

• Выход по току 95÷97 %• Удельный расход энергии 18000 кВт*час/т

Al

• Uраб= 5,5 ÷ 6,0 В

• Т = 750÷810 оС

• i = 0,5 ÷0,6 А/см2

• L = 11÷13 см

44.

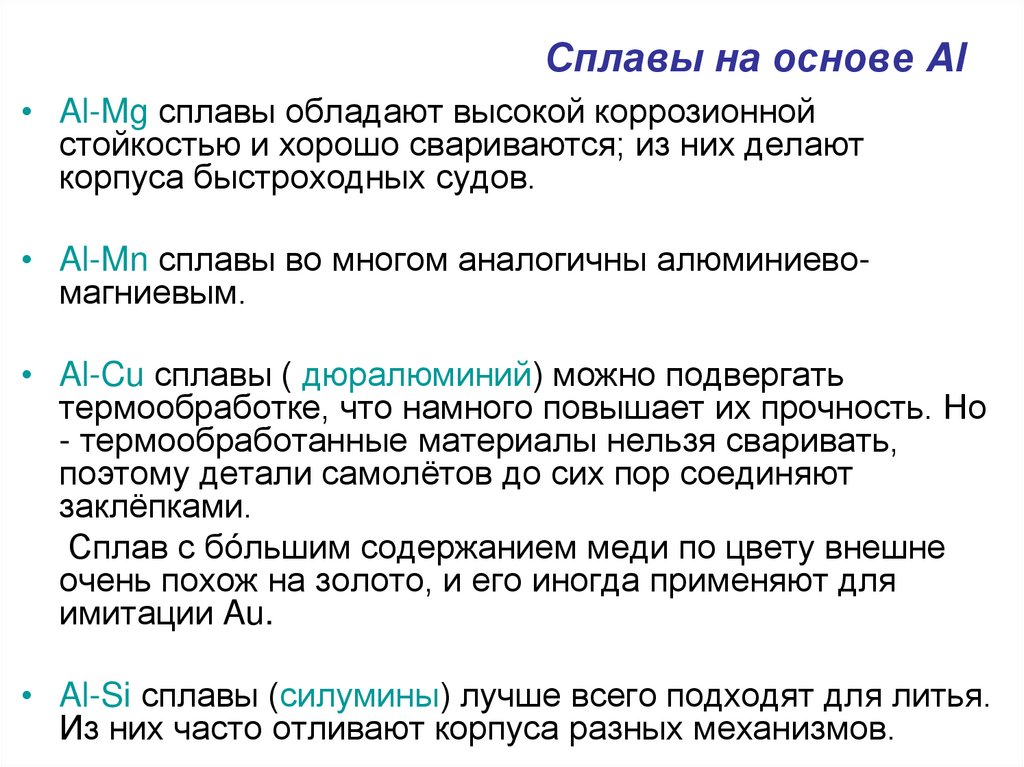

45. Сплавы на основе Al

• Al-Mg сплавы обладают высокой коррозионнойстойкостью и хорошо свариваются; из них делают

корпуса быстроходных судов.

• Al-Mn сплавы во многом аналогичны алюминиевомагниевым.

• Al-Cu сплавы ( дюралюминий) можно подвергать

термообработке, что намного повышает их прочность. Но

- термообработанные материалы нельзя сваривать,

поэтому детали самолётов до сих пор соединяют

заклёпками.

Сплав с бо́льшим содержанием меди по цвету внешне

очень похож на золото, и его иногда применяют для

имитации Au.

• Al-Si сплавы (силумины) лучше всего подходят для литья.

Из них часто отливают корпуса разных механизмов.

Химия

Химия