Похожие презентации:

Допуски углов и посадки конусов

1. Допуски углов и посадки конусов.

2. Гладкие конические соединения внутреннего конуса «конус -- втулка» с наружным «конус -- вал»

Гладкие конические соединения внутреннегоконуса «конус -- втулка» с наружным «конус -вал»

Имеют разнообразное применение. Они имеют следующие

преимущества перед цилиндрическими: можно

регулировать величину зазора или натяга относительным

смещением деталей вдоль оси; передают больший

крутящие момент, чем посадки с натягом, при этом их

можно часто разбирать и собирать; конические соединения

обеспечивают хорошее центрирование деталей и

герметичность.

Герметичность достигается индивидуальной притиркой

деталей по коническим поверхностям, вследствие чего

герметичные детали (запорные краны, клапаны

четырехтактных двигателей, запорные иглы карбюраторов и

т.п.) функционально не взаимозаменяемы.

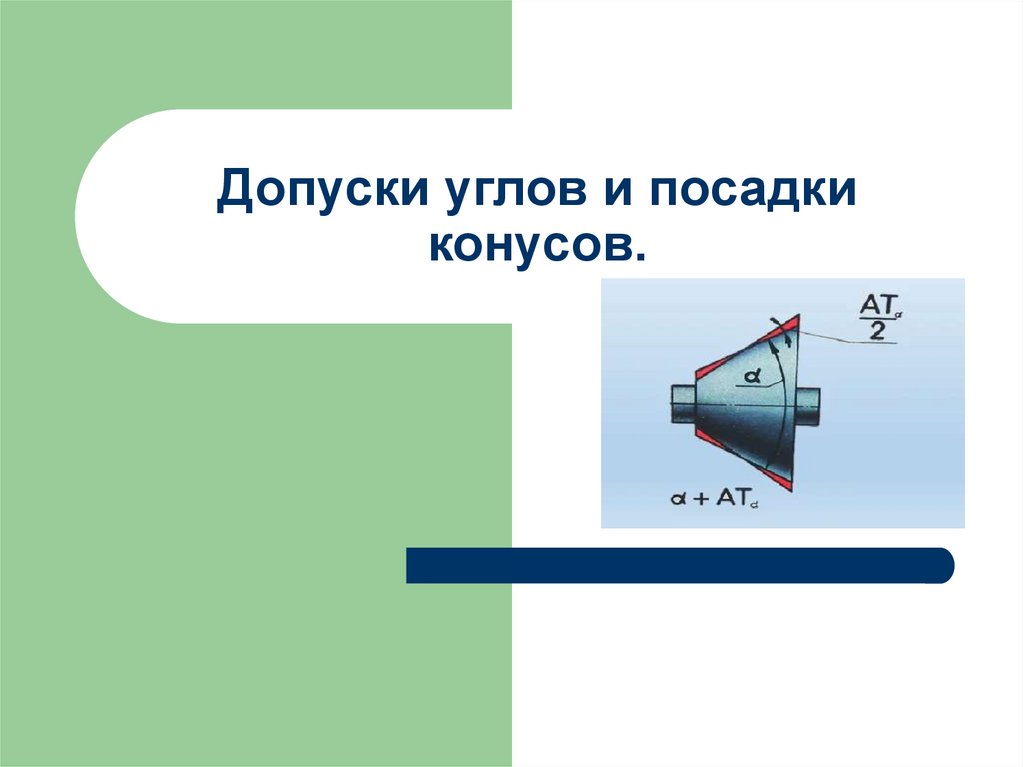

3. Конусы, как наружные, так и внутренние, характеризуются диаметром большого основания D (рис.1), диаметром малого основания d,

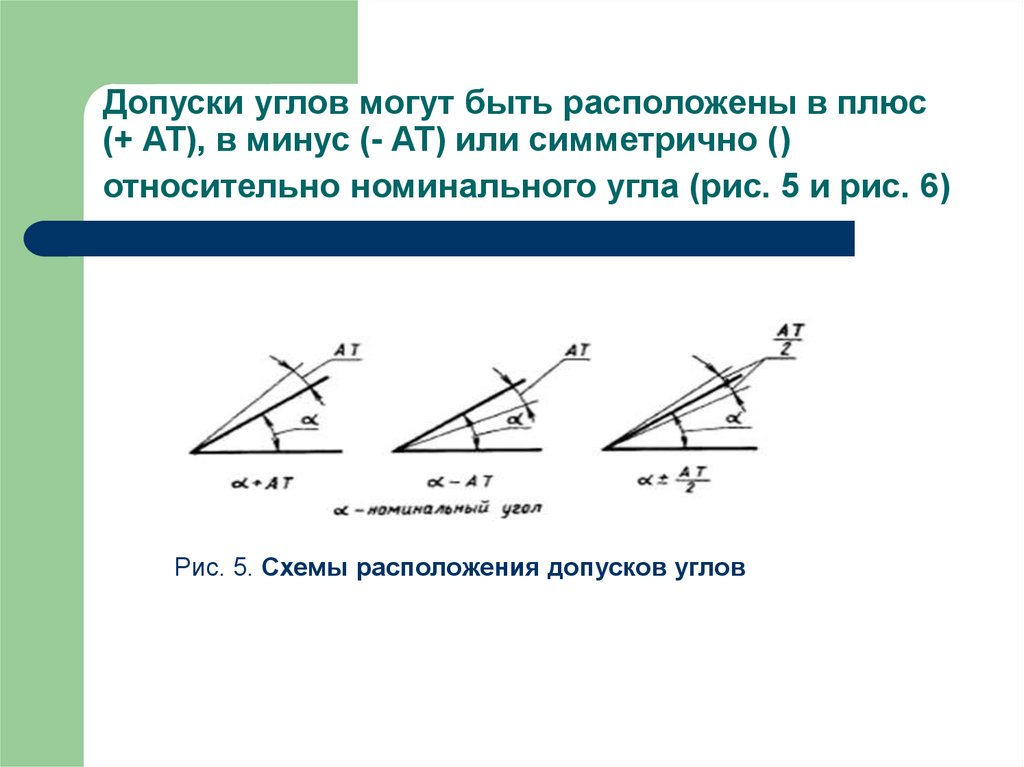

угломконуса б, углом б/2 и длиной конуса L.

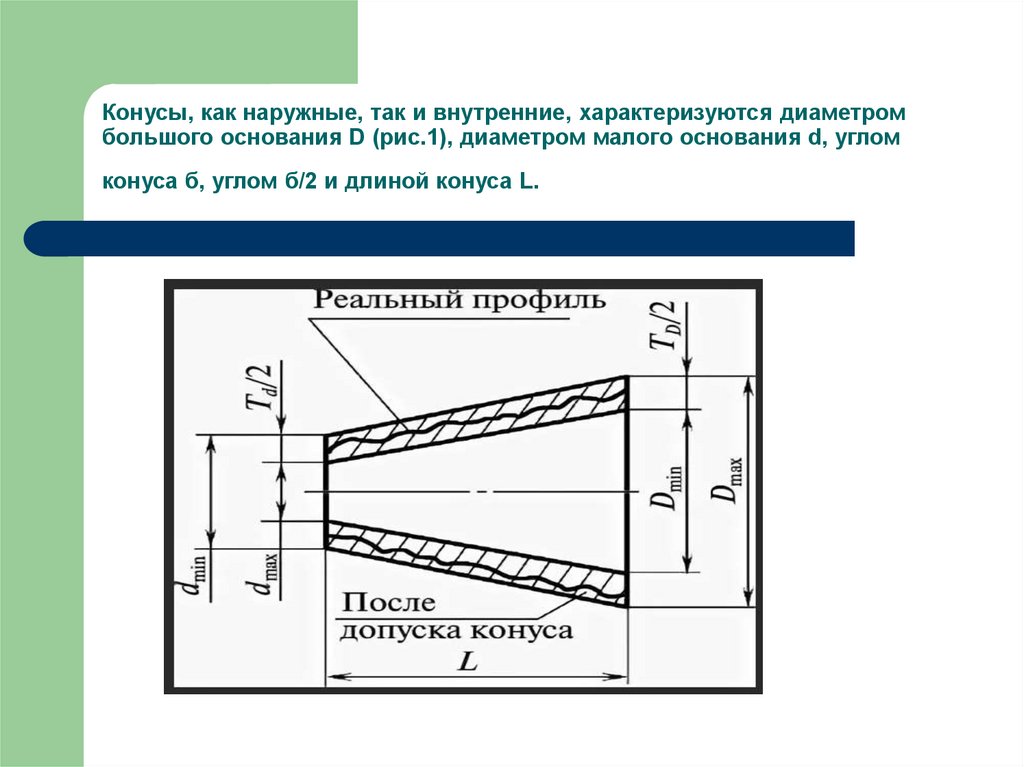

4. Основные элементы конуса связаны соотношением

где C -- конусность; i -- уклон.По своему назначению и конструкции конусы могут быть:

центрирующими -- для обеспечения высокой точности центрирования;

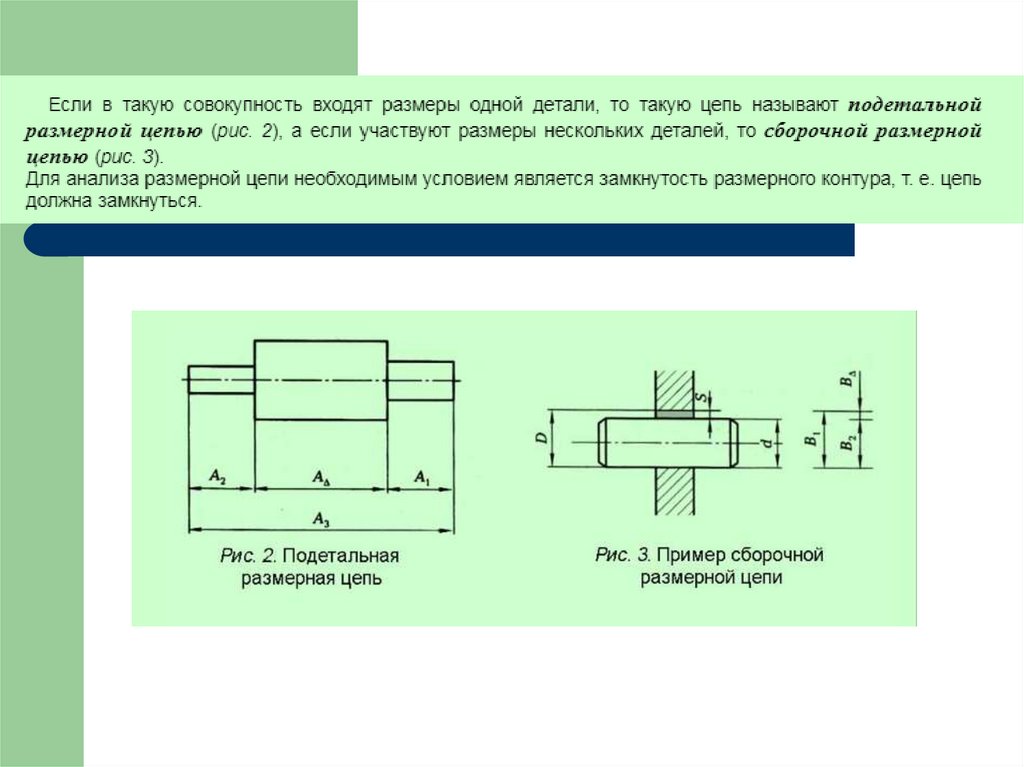

силовыми -- для передачи крутящих моментов;

герметичными -- для ликвидации возможностей утечки жидкостей и газов;

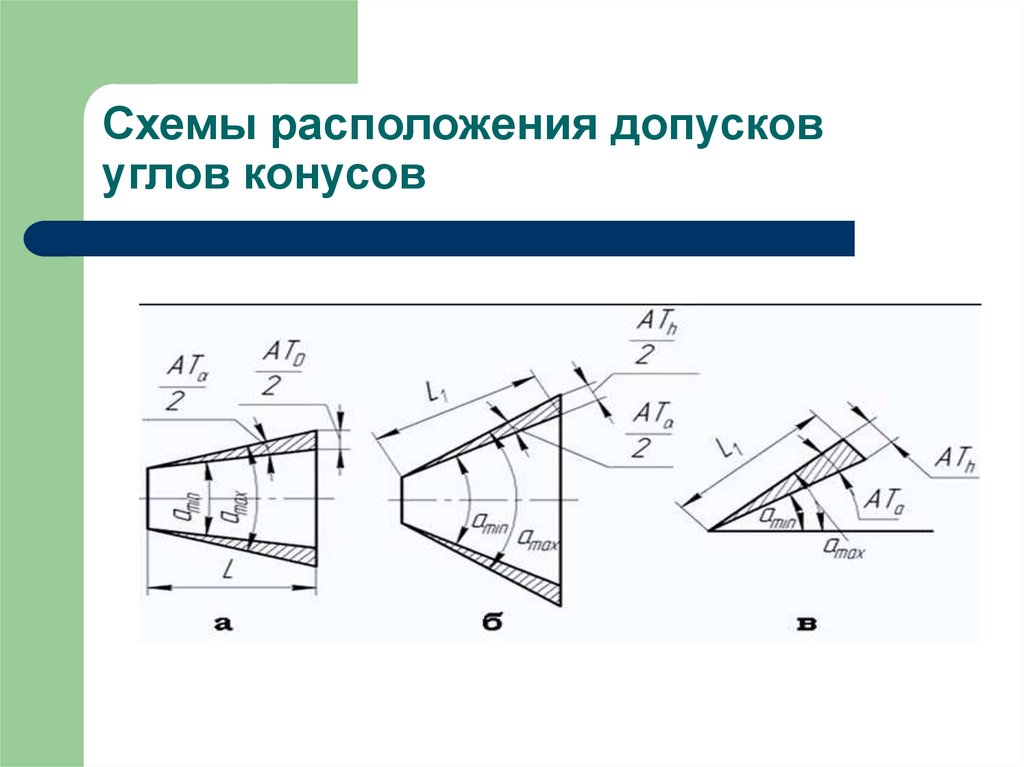

закрепительными -- для крепления деталей в строго определенном положении с

помощью различных клиньев, конических штифтов, болтов и т.д.

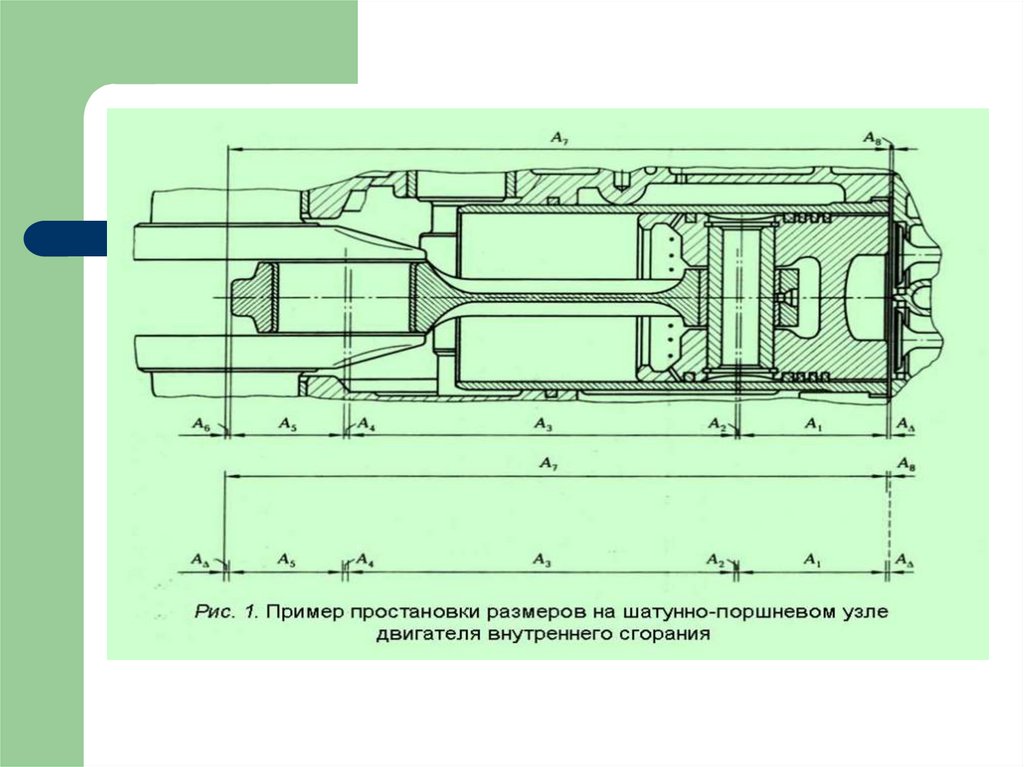

уплотнительными -- для уплотнения конических соединений;

регулирующими -- для изменения частоты вращения в различных фрикционных

и других механизмах;

свободными -- несопрягаемыми.

5. С целью обеспечения взаимозаменяемости установлены ряды нормальных углов и ряды нормальных конусностей.

Различные углы, применяемые приконструировании и изготовлении деталей

машин и приборов, инструмента,

приспособлений и др. можно разделить на

три основные группы:

6. Три основные группы

1. Нормальные углы общегоназначения, размеры которых во многих

случаях являются независимыми, так как

не связаны расчетными зависимостями с

другими принятыми линейными или

угловыми параметрами (фаски, скосы,

наклонные поверхности, штамповочные и

литейные уклоны).

7. Три основные группы

2. Нормальные углы специальногоназначения имеют ограниченное

применение, так как используются в

стандартизованных специальных деталях

(например, конусы Морзе,

инструментальные конусы, конические

трубные резьбы и калибры, шпиндели и

оправки станков и т.д.).

8. Три основные группы

3. Специальные углы, размеры которыхсвязаны расчетными зависимостями с

другими принятыми линейными и

угловыми размерами. Например, угол

подъема спирали червячной фрезы

зависит от диаметра фрезы и шага

спирали, т. Е. является производным

размером.

9. Углы общего назначения имеют наибольшее распространение и их размеры определены ГОСТ 8908 -- 81.

Этот стандарт регламентирует допускиуглов конусов и ряды нормальных углов.

Им же установлено 17 степеней точности

допусков углов, где допуск 17-ой степени

точности является самым грубым.

Обозначая допуск угла определенной

точности символом АТ, следует добавлять

и цифровую индексацию степени

точности, например АТ1, АТ3 и т.д.

10. ГОСТ 8908 -- 81 стандартизирует нормальные углы и разделяет их на три ряда:

Ряд 1 -- 0, 5, 15, 20, 30, 45, 60, 90, 120;Ряд 2 -- 30', 1, 2, 3, 4, 5, 6, 7, 8, 10, 40, 75;

Ряд 3 -- 15', 45', 130', 230', 9, 12, 18, 22, 25, 35,

50, 55, 65, 77, 80, 85, 100, 110, 135, 150, 165,

180, 270, 360.

При определении допусков используется

связь между размерами D, d, б и L.

Допустимые параметры конусов не могут

назначаться независимо друг от друга.

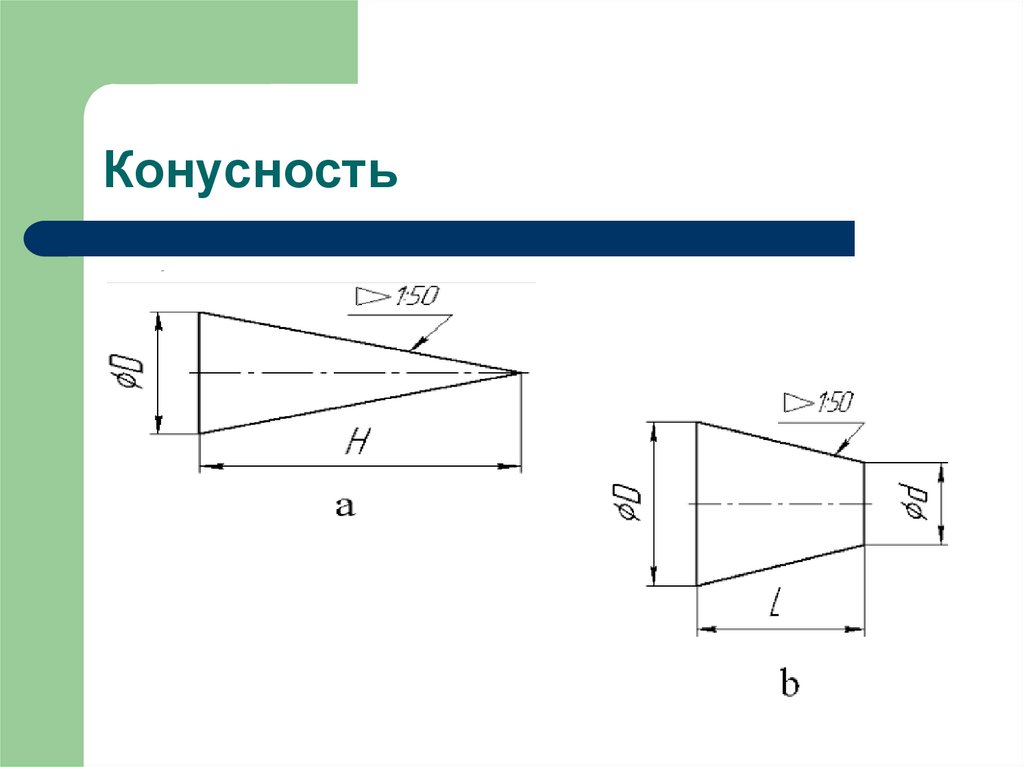

11.

Конусность (C) — отношение диаметраокружности (D) основания конуса к его высоте (H)

для полных конусов или отношение разности

диаметров двух торцевых поперечных сечений

конуса (D и d) к расстоянию между ними (L) для

усеченных конусов. Конусность, как правило,

выражается в отношении двух чисел например

конусность 1:10 означает что высота полного

конуса в 10 раз больше диаметра основания.

12. Конусность

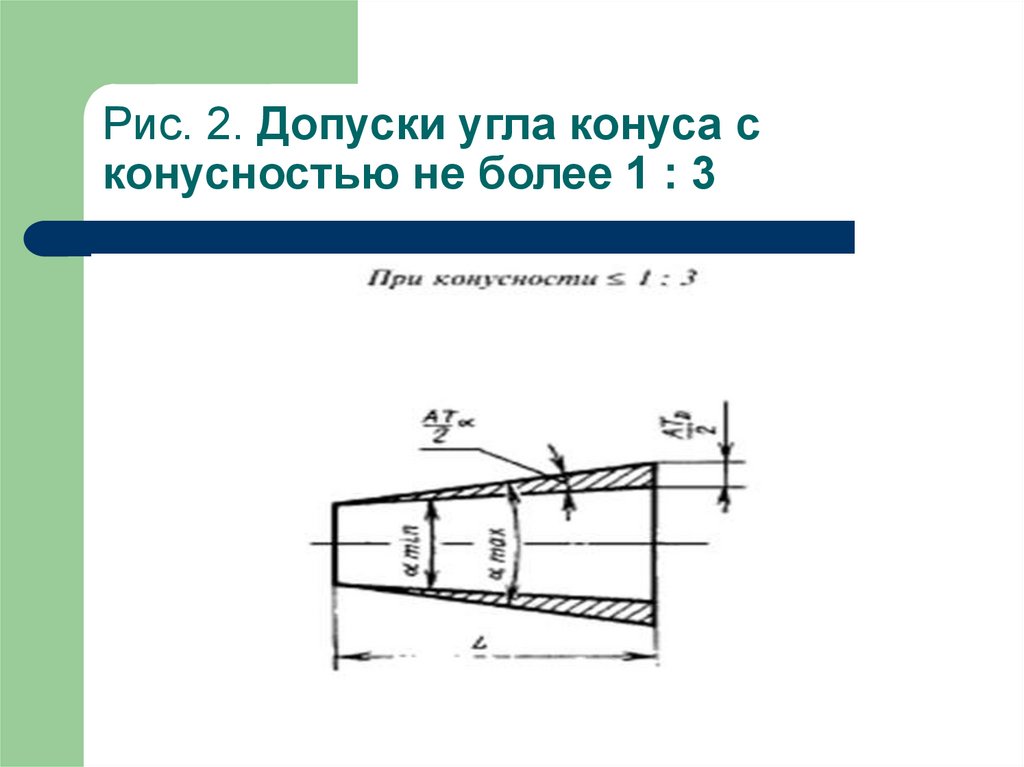

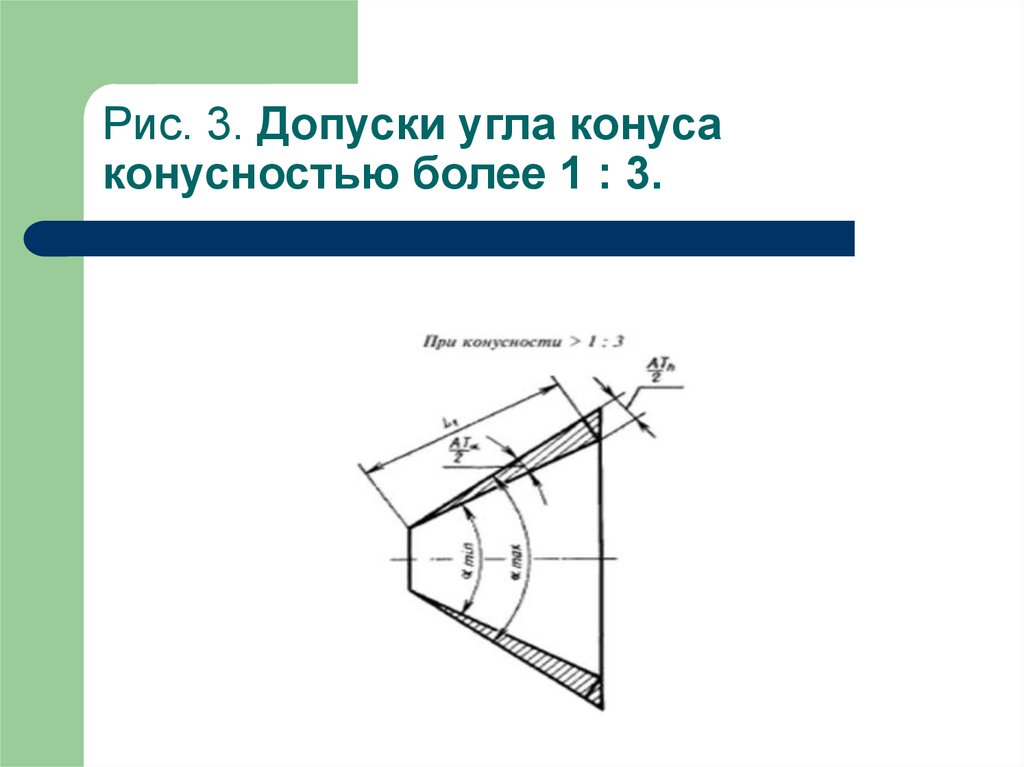

13. Назначение допусков углов конуса согласно ГОСТ 8908 -- 81 зависит от длины конуса L

для конусов с конусностью не более 1: 3,рис 2) и от длины образующей (для

конусов с конусностью более 1: 3, рис 3)

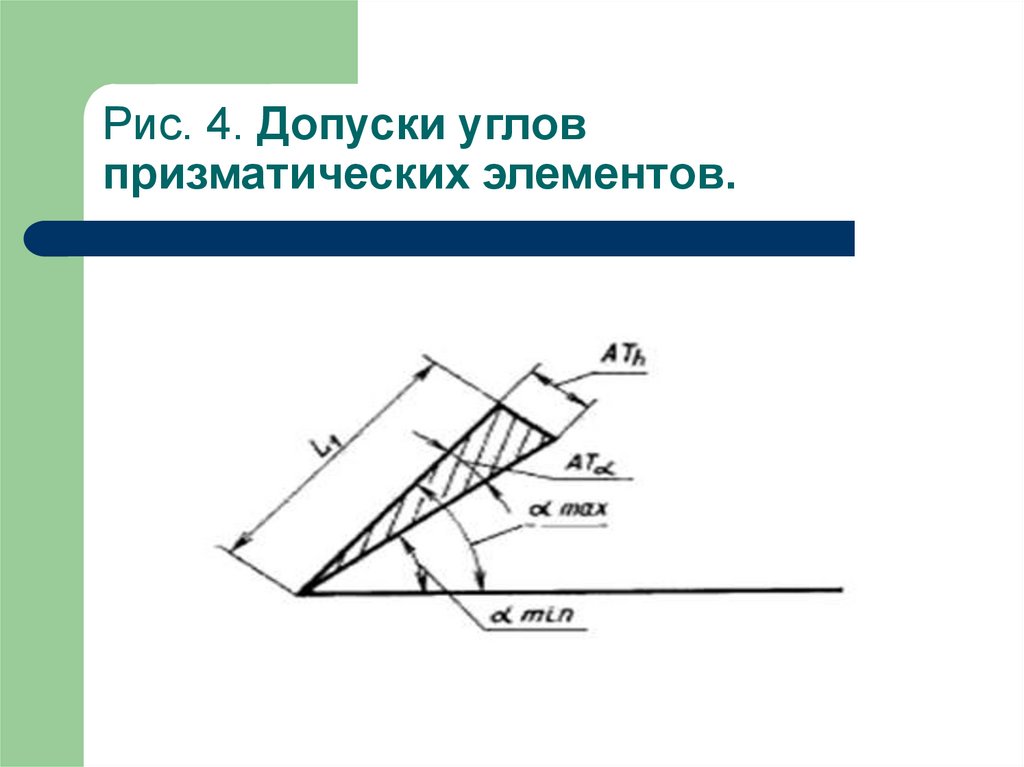

Допуски углов призматических элементов

деталей следует назначать в зависимости

от номинальной длины меньшей стороны

угла (рис.4)

14. Рис. 2. Допуски угла конуса с конусностью не более 1 : 3

15. Рис. 3. Допуски угла конуса конусностью более 1 : 3.

Рис. 3. Допуски угла конусаконусностью более 1 : 3.

16. Рис. 4. Допуски углов призматических элементов.

Рис. 4. Допуски угловпризматических элементов.

17. Стандарт определяет следующие обозначения допусков углов:

AT -- допуск угла (разность между наибольшим инаименьшим предельными углами);

Допуск угла, выраженный в угловых единицах;

Округленное значение допуска угла в градусах, минутах,

секундах;

Допуск угла, выраженный отрезком на перпендикуляре к

стороне угла, противолежащий к углу на расстоянии от

вершины этого угла.

Допуск угла конуса, выраженный допуском на разность

диаметров в двух нормальных к оси сечения конуса на

заданном расстоянии L между ними (определяется по

перпендикуляру к оси конуса).

18.

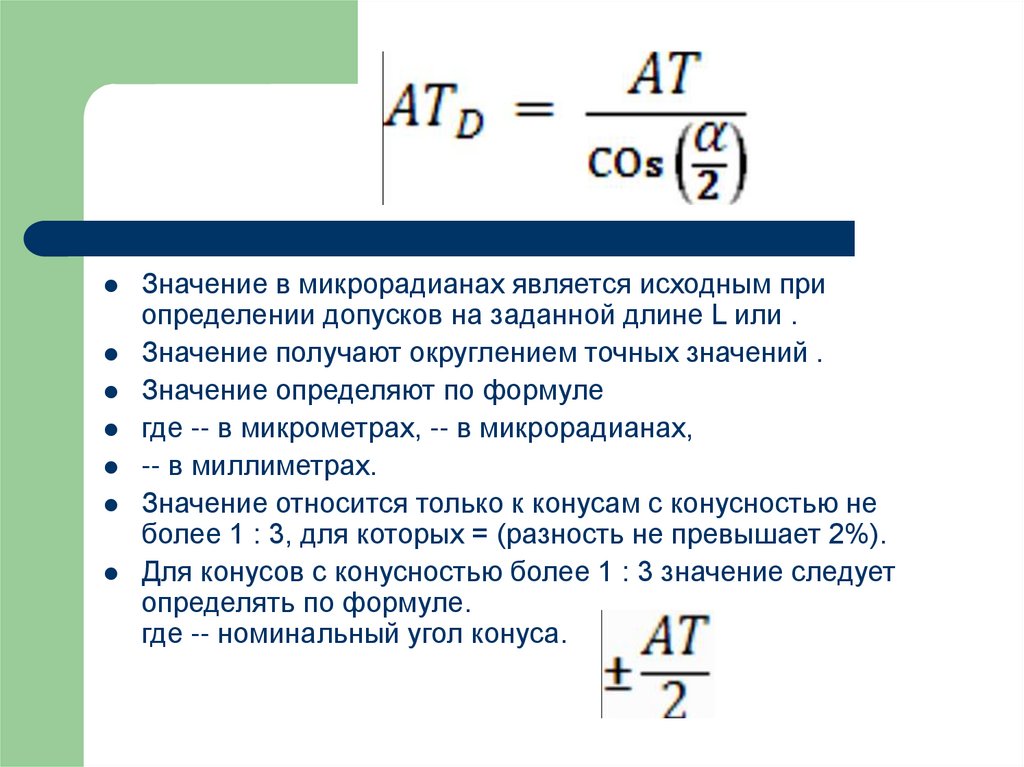

Значение в микрорадианах является исходным приопределении допусков на заданной длине L или .

Значение получают округлением точных значений .

Значение определяют по формуле

где -- в микрометрах, -- в микрорадианах,

-- в миллиметрах.

Значение относится только к конусам с конусностью не

более 1 : 3, для которых = (разность не превышает 2%).

Для конусов с конусностью более 1 : 3 значение следует

определять по формуле.

где -- номинальный угол конуса.

19. Допуски углов могут быть расположены в плюс (+ AT), в минус (- AT) или симметрично () относительно номинального угла (рис. 5 и

рис. 6)Рис. 5. Схемы расположения допусков углов

20. Схемы расположения допусков углов конусов

21.

22. Допуски размеров входящих в размерные цепи

23. Допуски размеров входящих в размерные цепи

Размерной цепью называется совокупность размеров,непосредственно участвующих в решении поставленной задачи и

образующих замкнутый контур. Например, совокупность размеров

А1 , А2 и А (рис. 1.1, а) образуют размерную цепь, которая

определяет величину зазора А

24.

25.

26. Размеры, образующие размерную цепь, называются звеньями.

Размеры, образующие размернуюцепь, называются звеньями.

Графическое изображение размерной

цепи называется схемой. При построении

схем размерных цепей поверхность или

ось, относительно которых определяется

положение других поверхностей или осей,

принимается за базу.

27. Звенья, из которых состоит размерная цепь, делятся на составляющие и замыкающее.

Звенья, из которых состоит размерная цепь,делятся на составляющие и замыкающее.

Замыкающим - называется звено размерной

цепи являющееся исходным при постановке

задачи или получающееся последним в

результате ее решения, в том числе при

изготовлении и измерении.

Составляющими - называются звенья

обозначается прописной буквой латинского,

русского, или строчной буквой греческого

алфавитов с индексом ∆. Звенья размерной цепи,

изменения которых вызывают изменения

исходного или замыкающего звена.

28. По своему влиянию, оказываемому на замыкающее звено, составляющие звенья делятся на увеличивающие и уменьшающие.

Увеличивающие – это составляющие звенья размернойцепи, с увеличением которых замыкающее звено

увеличивается.

Уменьшающие — это составляющие звенья размерной цепи,

с увеличением которых замыкающее звено уменьшается.

Компенсирующее звено – это предварительно выбранное

звено размерной цепи, изменением размера которого

достигается требуемая точность замыкающего звена. Таким

звеном может быть установочное кольцо, изменением

толщины которого можно установить требуемый зазор.

Общее звено — звено, одновременно принадлежащее

нескольким размерным цепям.

29. Допуски посадки и контроль резьбовых деталей и соединений

30. Допуски посадки и контроль резьбовых деталей и соединений

Система допусков должна обеспечивать каксвинчиваемость, так и прочность резьбового

соединения. Основным параметром,

определяющим точность и характер резьбового

соединения (характер посадки), является средний

диаметр. Поля допусков на наружный и

внутренний диаметр гайки и болта построены

таким образом, чтобы обеспечить

гарантированный зазор.

31. В зависимости от характера сопряжения по боковым сторонам профиля (т.е. по среднему диаметру) различают посадки с зазором,

натягом и переходные.Из нескольких разновидностей

метрических резьб наиболее широко

применяется и действительно является

универсальной только резьба с зазорами.

Для получения различных посадок с

зазором ГОСТ 16093−81 предусматривает

четыре основных отклонения для резьбы

гаек −H,G,F,E и пять основных отклонений

для болтов − h,g,f,e,d.

32. Положения полей допусков наружной резьбы(а)

Положения полей допусков наружнойрезьбы(а)

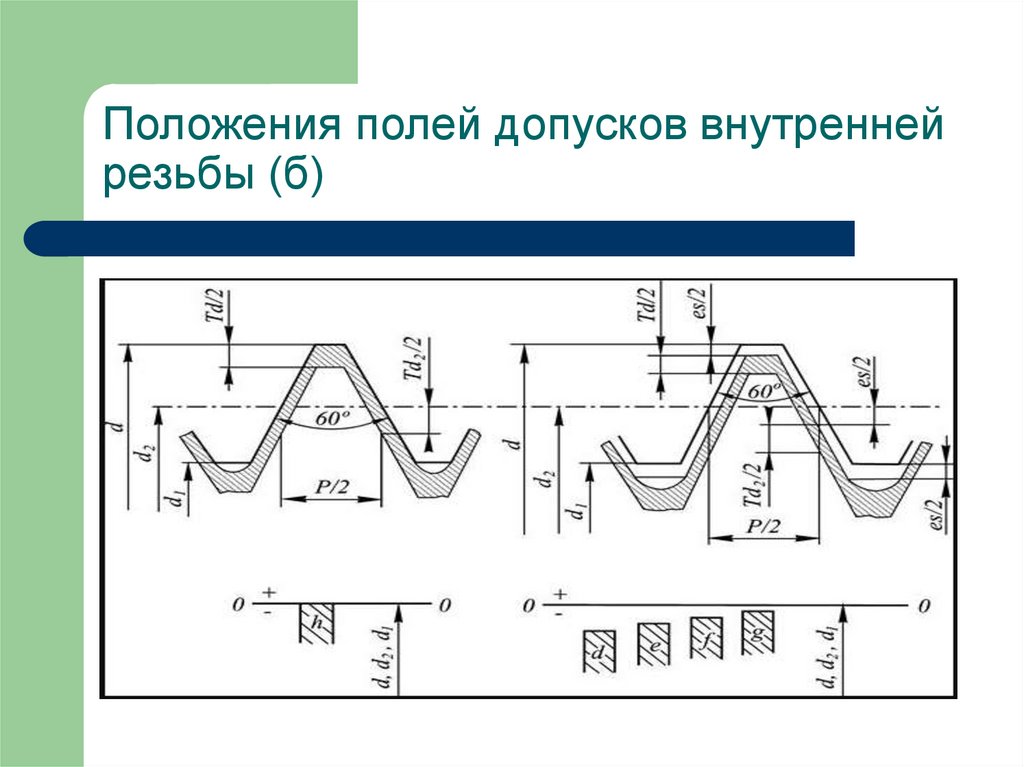

33. Положения полей допусков внутренней резьбы (б)

Положения полей допусков внутреннейрезьбы (б)

34. Расположение полей допусков относительно номинального профиля резьбы

определяется величиной основных отклонений:нижнего EI − для внутренней резьбы (гайки) и

верхнего es − для наружной резьбы (болта),

которые для данного шага не зависят от

диаметра резьбы. Величины основных

отклонений H и h соответственно для гаек и

болтов равны нулю, а их сочетание характерно

для посадки с наименьшим зазором, равным

нулю.

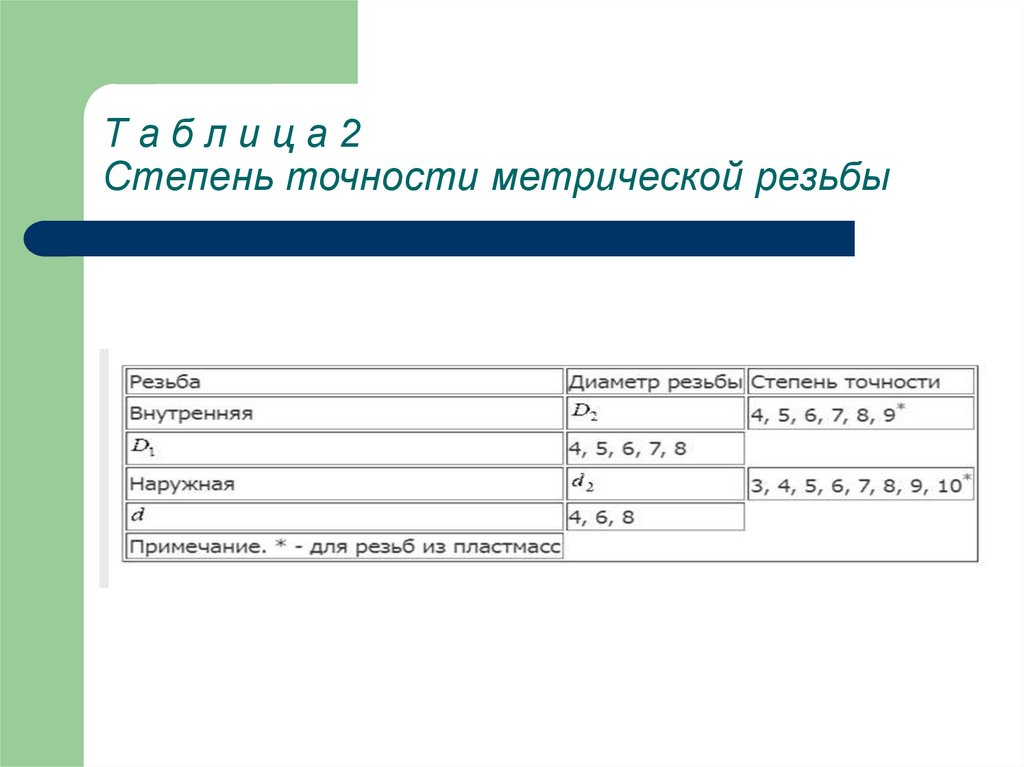

35.

Верхние отклонения для внутренней резьбы (по D2 и D1) инижние − для наружной резьбы (по d2 и d) зависят от

величин допусков: TD2,TD1,td2 и td , величина которых

определяется в соответствии с принятой степенью

точности. Установленные стандартом степени точности

приведены в табл. 2.

Степень точности выбирается в зависимости от длин

свинчивания резьбы и требований, предъявляемых к

точности резьбового соединения. Длины свинчивания

резьбовых деталей подразделяются на три группы: −

короткие, − − нормальные и − длинные (ГОСТ 16093−81).

Длины свинчивания свыше до относятся к группе ; длины

свинчивания меньше нормальных относятся к группе , а

больше – к группе .

36. Т а б л и ц а 2 Степень точности метрической резьбы

Таблица2Степень точности метрической резьбы

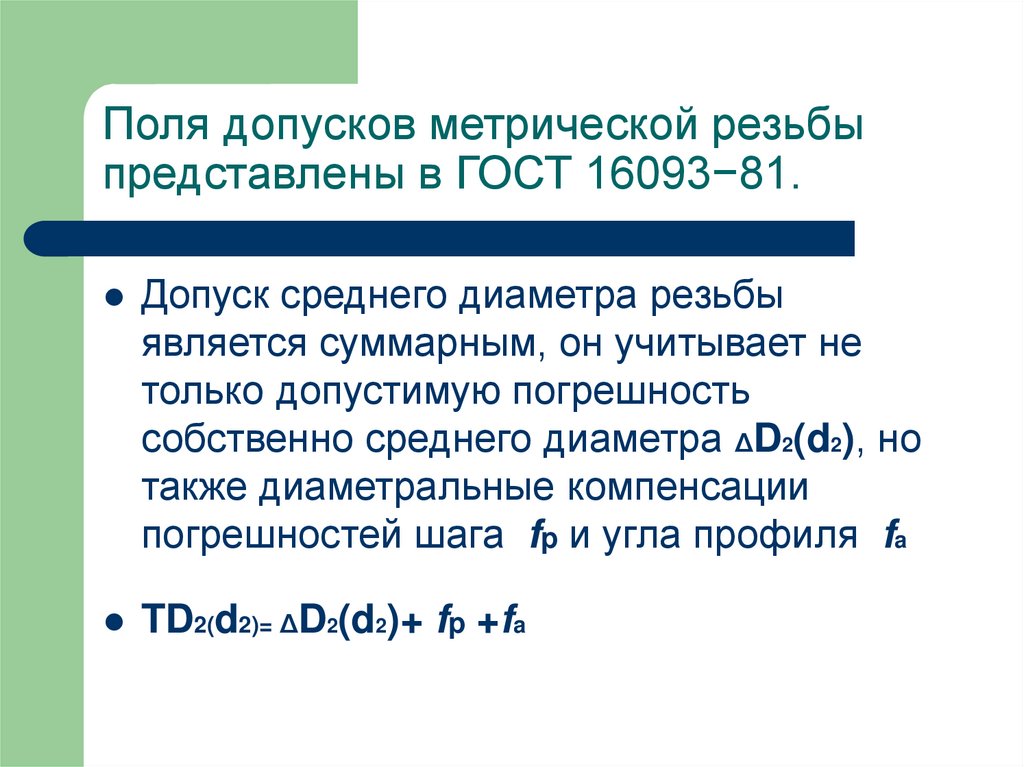

37. Поля допусков метрической резьбы представлены в ГОСТ 16093−81.

Допуск среднего диаметра резьбыявляется суммарным, он учитывает не

только допустимую погрешность

собственно среднего диаметра ΔD2(d2), но

также диаметральные компенсации

погрешностей шага fp и угла профиля fa

TD2(d2)= ΔD2(d2)+ fp +fa

38.

При одной и той же степени точностидопуск по среднему диаметру гайки TD2 на

1/3 больше допуска по среднему диаметру

болта Td2 , что учитывает

технологические трудности, связанные с

обработкой внутренних резьб.

39. Посадки резьбовых соединений

могут быть получены в принципе любымсочетанием полей допусков резьбы гайки

и болта из приведенных в ГОСТ. Наиболее

распространена посадка с небольшим

зазором (6H/6g), образованная

сочетанием полей допусков гайки и болта,

рекомендуемых для предпочтительного

применения.

40. На чертежах посадки обозначают дробью

В числителе которой указывают поле допуска гайки, азнаменателе поле допуска болта, например,

M12-5H6H/7g6g . В рассматриваемом примере на первом

месте как для гайки, так и для болта стоит обозначение

поля допуска по среднему диаметру (5H и 7g), а на втором

− обозначения полей допусков для внутреннего диаметра

гайки (6H) и наружного диаметра болта (6g). Если

обозначения полей допусков внутреннего диаметра гайки и

наружного диаметра болта совпадают с обозначением поля

среднего диаметра, то они не повторяются, например,

M12-6H/6g.

41.

Точность резьбы можно контролироватьдифференцированным (контроль каждого

параметра в отдельности) и комплексным

(контроль расположения контура резьбы в

предписанном поле допуска) методами. Метод

контроля каждого параметры резьбы в

отдельности трудоемок, поэтому его применяют

для точных резьб: ходовых винтов, резьбовых

калибров, метчиков и т.п. Комплексный контроль

резьбы выполняют либо с помощью предельных

калибров, либо с помощью проекторов и

шаблонов с предельными контурами.

Механика

Механика Инженерная графика

Инженерная графика