Похожие презентации:

Углепластик (Карбон)

1.

УГЛЕПЛАСТИК(КАРБОН)

Выполнил: Вождаев Д.В.

Группа: Х-490004

2.

ОСНОВНЫЕ СВЕДЕНИЯ• Карбон (углепластики, карбонопластики)— полимерные композитные материалы

из переплетённых нитей углеродного волокна, расположенных в матрице из

полимерных (например, эпоксидных) смол. Плотность — от 1500 кг/м³ до 2000

кг/м³.

• Материалы отличаются высокой прочностью, жёсткостью и малой массой, часто

прочнее стали, и гораздо легче. По удельным характеристикам превосходит

высокопрочную сталь, например, легированную конструкционную сталь 25ХГСА.

3.

ПОЛУЧЕНИЕ УГЛЕПЛАСТИКОВОсновная составляющая часть углепластика — это нити углеродного волокна, состоящего в основном из

атомов углерода. Такие нити очень тонкие (примерно 0,005–0,010 мм в диаметре), сломать их очень просто, а

вот порвать достаточно трудно. Из этих нитей сплетаются ткани. Они могут иметь разный рисунок плетения

(ёлочка, рогожа и др.).

Для придания ещё большей прочности ткани нити углерода кладут слоями, каждый раз меняя угол

направления плетения. Слои скрепляются с помощью полимерных смол.

• Нити углерода обычно получают термической обработкой химических или природных органических

волоко. При этом в материале волокна остаются главным образом атомы углерода. Термическая обработка

состоит из нескольких этапов:

Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна

на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные

структуры.

После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при

температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных

структур.

Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая

также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится

до 99 %.

4.

СВОЙСТВА УГЛЕПЛАСТИКОВ• Углепластики

отличаются

от

традиционных

конструкционных

материалов сочетанием таких свойств,

как высокие удельные прочность и

жесткость,

низкие

коэффициенты

линейного термического расширения и

трения, высокая износостойкость и

устойчивость к воздействию агрессивных

сред, термическому и радиационному

ударам, повышенная теплопроводность и

электрофизические

свойства,

изменяющиеся в широких пределах,

высокая усталостная прочность при

статических и динамических нагрузках.

По удельным показателям прочности и

жесткости углепластики превосходят

практически все наиболее широко

используемые

конструкционные

полимерные и металлические материалы.

Как видно из таблицы, по показателям удельной прочности и

жесткости углепластики превосходят практически все наиболее широко

используемые конструкционные полимерные и металлические

материалы. Стоит отметить, что такой сравнительно непрочный

конструкционный полимерный материал, как полиамид, при введении

в него углеродных волокон по показателям удельной прочности и

жесткости приближается к металлическим конструкционным

материалам.

5.

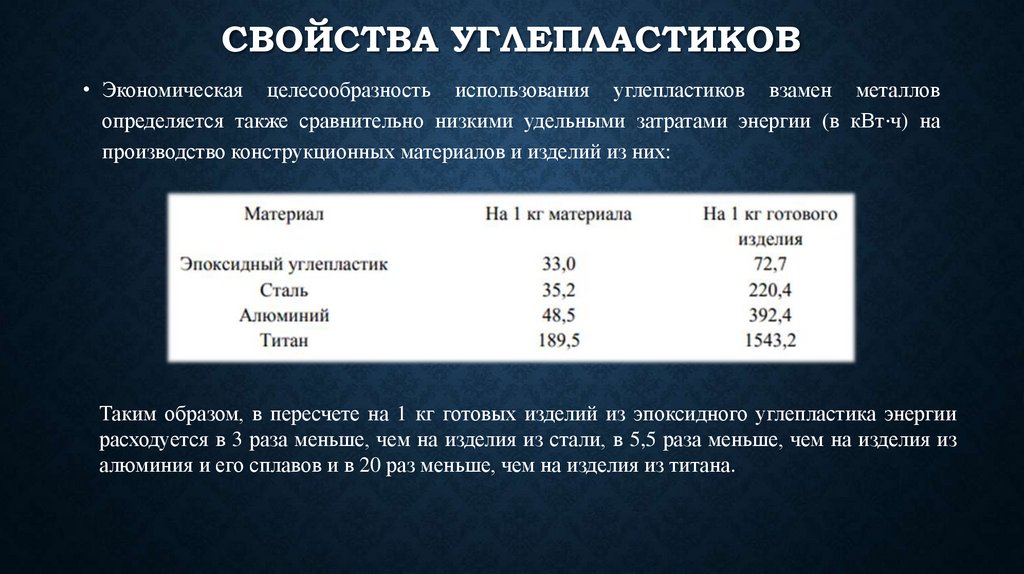

СВОЙСТВА УГЛЕПЛАСТИКОВ• Экономическая целесообразность использования углепластиков взамен металлов

определяется также сравнительно низкими удельными затратами энергии (в кВт⋅ч) на

производство конструкционных материалов и изделий из них:

Таким образом, в пересчете на 1 кг готовых изделий из эпоксидного углепластика энергии

расходуется в 3 раза меньше, чем на изделия из стали, в 5,5 раза меньше, чем на изделия из

алюминия и его сплавов и в 20 раз меньше, чем на изделия из титана.

6.

СВОЙСТВА УГЛЕПЛАСТИКОВ• Углеродные волокна обладают высокой химической стойкостью ко всем агрессивным

средам за исключением сильных окислителей. Высокая химическая стойкость

углеродных волокон определила разработку хемостойких углепластиков взамен

нержавеющих сталей, сплавов и цветных металлов для изготовления различной

аппаратуры и узлов машин, работающих в условиях воздействия агрессивных сред:

коррозионностойких насосов, емкостей и трубопроводов.

• Наряду с высокими механическими свойствами и хемостойкостью углепластики

обладают хорошими антифрикционными характеристиками, сравнительно низким

коэффициентом трения и повышенной износостойкостью. Коэффициент трения

углепластиков колеблется от 0,1 до 0,17 в зависимости от условий испытания, а по

износостойкости они в 5–10 раз превосходят антифрикционные марки бронзы,

используемые для изготовления подшипников скольжения.

7.

СВОЙСТВА УГЛЕПЛАСТИКОВ• Важной характеристикой конструкционных

материалов является стабильность размеров

деталей

при

изменении

температуры.

Варьированием вида углеродных волокон,

вводимых в полимер, и схемы армирования

можно добиться существенного снижения

коэффициента

линейного

термического

расширения углепластиков и изменения его в

довольно широких пределах. Коэффициент

линейного термического расширения (КЛТР)

– α углепластиков в 15–20 раз ниже, чем у

металлов и в 50–100 раз ниже, чем у

неармированных полимеров.

8.

ПРИМЕНЕНИЕ УГЛЕПЛАСТИКОВ• Углепластики находят все более широкое применение в различных отраслях

промышленности. В машиностроительной промышленности- для изготовления

кузовов легковых и кабин грузовых автомобилей, дверей, бамперов, цистерн для

перевозки топлива, однолистовых рессор и рычагов подвески, труб карданных

передач, корпусов двигателей, деталей шатуннопоршневой группы

9.

ПРИМЕНЕНИЕ УГЛЕПЛАСТИКОВ• В строительстве, например, углеродные ткани применяются в системе внешнего

армирования. Использование углеродной ткани и эпоксидного связующего при

ремонте несущих конструкций (мостов и промышленных, складских, жилых зданий)

позволяет проводить реконструкцию в сжатые сроки и со значительно меньшими

трудозатратами по сравнению с традиционными способами. При этом, хотя срок

ремонта снижается в разы, срок службы конструкции увеличивается также в

несколько раз. Несущая способность конструкции не просто восстанавливается, но и

увеличивается в несколько раз.

10.

ПРИМЕНЕНИЕ УГЛЕПЛАСТИКОВ• В авиации углеродные материалы используются для создания цельных

композитных деталей. Сочетание легкости и прочности получаемых изделий

позволяет заменить алюминиевые сплавы углепластиковыми. Композитные детали,

при их весе в 5 раз меньшем, чем аналогичных алюминиевых, обладают большей

прочностью, гибкостью, устойчивостью к давлению и некоррозийностью.

Химия

Химия Промышленность

Промышленность