Похожие презентации:

Технология утилизации зол ТЭС в производстве известково-зольного цемента

1.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИЮЖНО-УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

КАФЕДРА «СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ»

Презентация на тему «Технология утилизации зол ТЭС в производстве

известково-зольного цемента» по дисциплине

«Основы безотходной технологии».

Выполнил:

студент группы АС-360

Устинов В.А.

Проверил:

Спасибожко В.В.

Челябинск 2009

2.

ОБЩИЕ СВЕДЕНИЯ О ЗОЛАХ ТЭСЗолы ТЭС представляют собой тонкодисперсные минеральные отходы

от сжигания различных видов твердого топлива (бурый и каменный уголь,

антрацит, торф, сланец и др.) на тепловых электростанциях. На современных

ТЭС уголь сжигают в пылевидном состоянии, при этом образуется зола-унос

(ЗУ) с размером частиц от 5 до 100 мкм, улавливаемая при очистке дымовых

газов. ЗУ составляет основную массу от всей золы (85…90%) и представляет

наибольшую ценность.

По физическим, химическим, а иногда и гранулометрическим характеристикам ЗУ во многом сходны с пуццолановыми материалами вулканического происхождения и могут быть названы своего рода искусственными пуццоланами.

Генезис ЗУ. В зависимости от вида угля, его месторождения, места и

способа сжигания на выходе получается совершенно разная зола. Содержание

минеральной части в бурых углях составляет 10…15%, в каменных углях 3…40%, антраците - 2…30%, горючих сланцах - 50…80%, топливном торфе 2…30%.

Минеральная часть твердого топлива обычно представлена глинистыми

минералами (каолинитом, гидрослюдами и др.), слюдами, кварцем, полевыми

шпатами, сульфидами железа, оксидами и гидрооксидами железа, карбоната-

3.

ми кальция и магния (кальцитом и доломитом), изредка гипсом и фосфоритом. В процессе сжигания перечисленные минералы претерпевают превращения, связанные:– с дегидратацией, диссоциацией, окислением;

– с полиморфными переходами в устойчивые высокотемпературные

модификации;

– с взаимодействием в твердой фазе, аморфизацией, переходом в

расплав или взаимодействие с расплавом.

Состав и свойства ЗУ. Удельная поверхность ЗУ составляет 1000…4000

см2/г. Во многих случаях она приближается к удельной поверхности цемента.

Гранулометрический состав зол колеблется в широких пределах: размеры

зерен 1-200 мкм. В золах содержание фракции более 85 мкм обычно не

превышает 20%. Около 50% частиц золы имеют обычно размеры 30-40 мкм.

Средняя насыпная плотность золы составляет 600…1100 кг/м3, истинная

плотность – 1800…2400 кг/м3. Для золы характерно значительное содержание

частиц с мелкими замкнутыми порами. Общий объем пор может достигать

60% объема частиц золы.

Основными компонентами химического состава золы являются: SiO2

(30…67%), Al2O3 (1,3…40%), Fe2O3 (4…23%), CaO (2…35%), MgO (0,5…6%).

Потери при прокаливании, характеризующие содержание в золе несгоревших

углеродистых частиц, составляют 0,5…30%.

4.

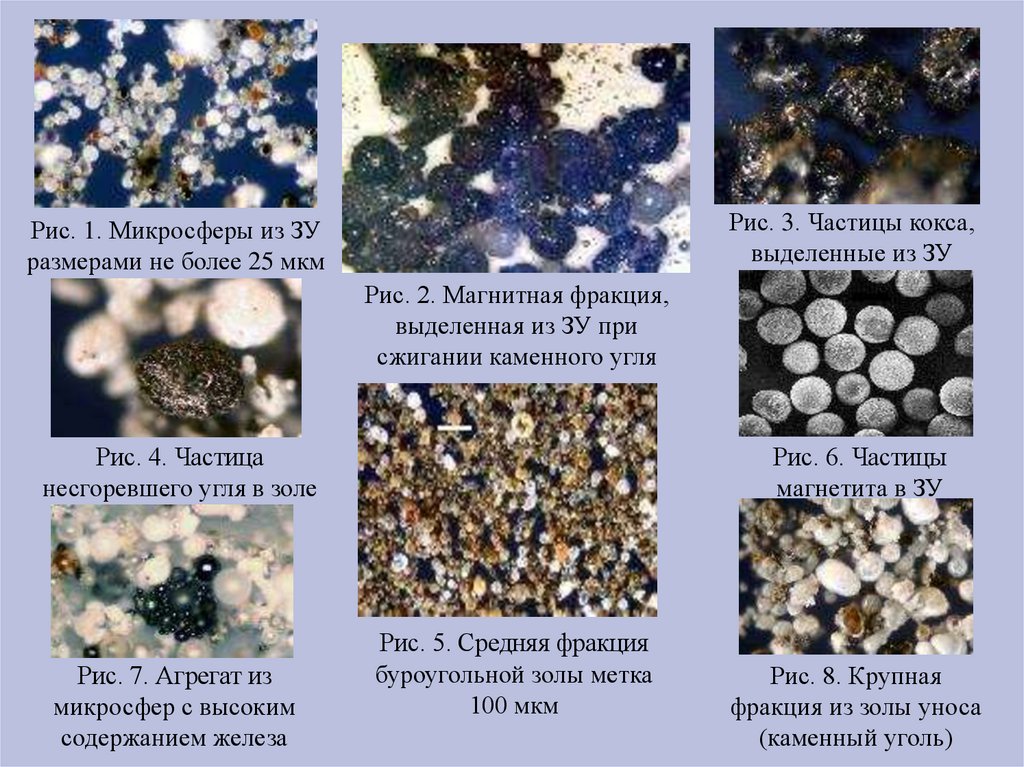

По фазовому составу зола содержит три группы веществ: кристаллические, стекловидные, органические.Кристаллические компоненты пылевидной золы представлены зернами

кварца, полевого шпата и других термически устойчивых минералов минеральной части исходного топлива, а также новообразованиями, которые возникли при высоких температурах сжигания – кристаллические оксиды кальция и магния, ангидрит, гематит, магнетит, анортит, муллит и др.

Продукты термической обработки исходных органических составляющих

твердого топлива представлены частицами метаморфизированного обжигом

угля – в основном полукоксовыми и коксовыми остатками. Мелкие частицы

органической фазы могут быть внутри агрегатов аморфизированной алюмосиликатной массы.

В количественном соотношении стеклофаза преобладает в составе зол

(60…90%), поэтому и предопределяет в основном свойства этого вторичного

сырья (высокая активность).

Чтобы получить тот или иной компонент ЗУ, необходима ее качественная классификация.

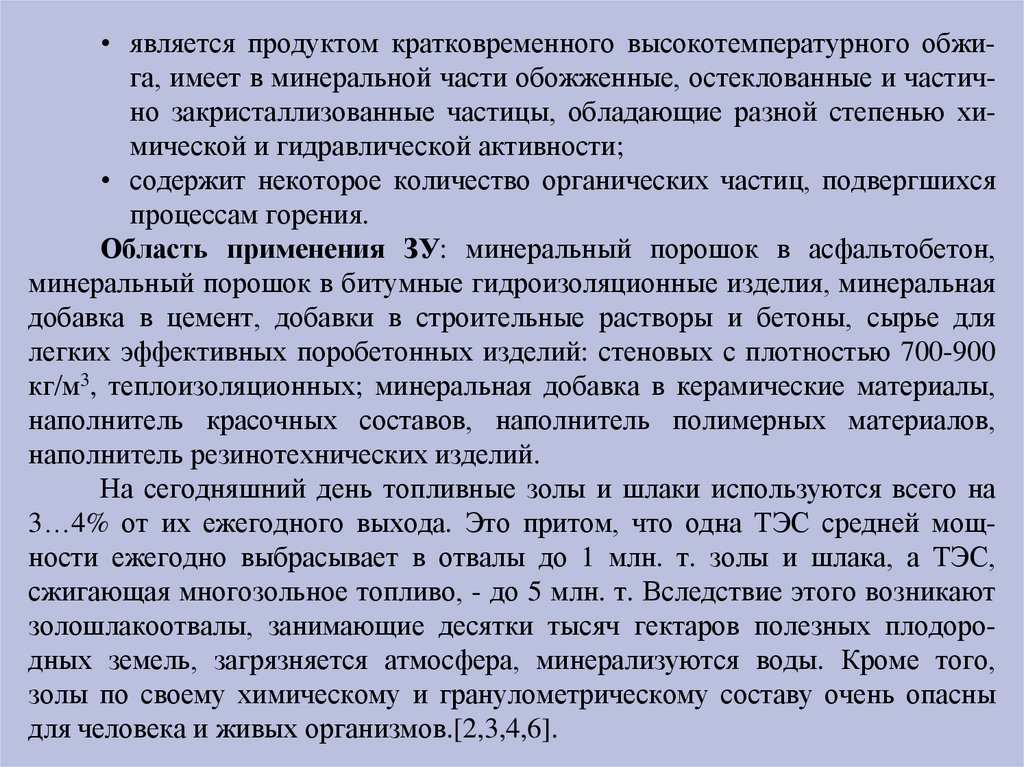

Строительно-технические свойства этого техногенного сырья определены следующими характеристиками:

• оно находится в тонкодисперсном состоянии и обладает значительной

удельной поверхностью;

5.

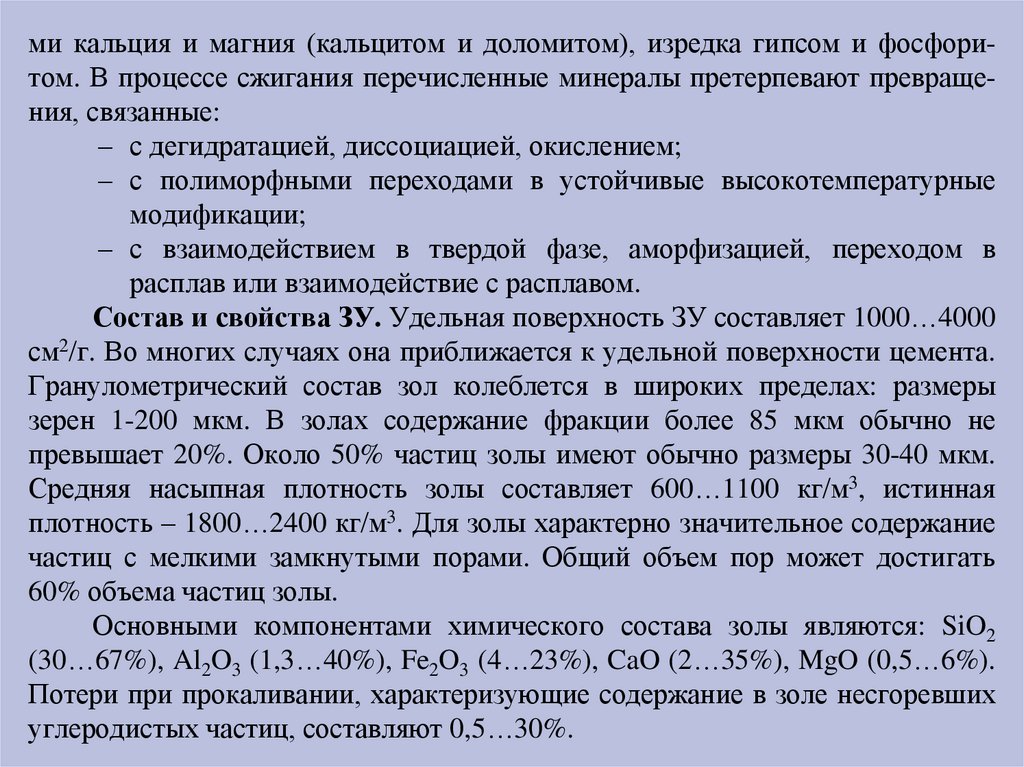

Рис. 3. Частицы кокса,выделенные из ЗУ

Рис. 1. Микросферы из ЗУ

размерами не более 25 мкм

Рис. 2. Магнитная фракция,

выделенная из ЗУ при

сжигании каменного угля

Рис. 4. Частица

несгоревшего угля в золе

Рис. 7. Агрегат из

микросфер с высоким

содержанием железа

Рис. 6. Частицы

магнетита в ЗУ

Рис. 5. Средняя фракция

буроугольной золы метка

100 мкм

Рис. 8. Крупная

фракция из золы уноса

(каменный уголь)

6.

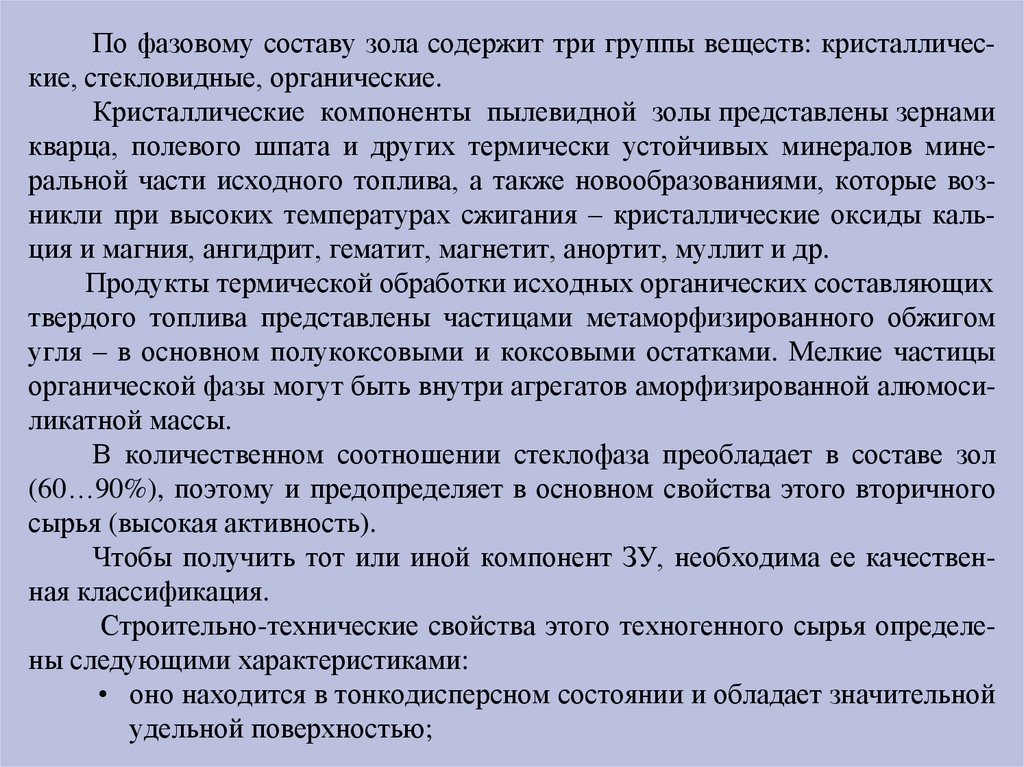

• является продуктом кратковременного высокотемпературного обжига, имеет в минеральной части обожженные, остеклованные и частично закристаллизованные частицы, обладающие разной степенью химической и гидравлической активности;• содержит некоторое количество органических частиц, подвергшихся

процессам горения.

Область применения ЗУ: минеральный порошок в асфальтобетон,

минеральный порошок в битумные гидроизоляционные изделия, минеральная

добавка в цемент, добавки в строительные растворы и бетоны, сырье для

легких эффективных поробетонных изделий: стеновых с плотностью 700-900

кг/м3, теплоизоляционных; минеральная добавка в керамические материалы,

наполнитель красочных составов, наполнитель полимерных материалов,

наполнитель резинотехнических изделий.

На сегодняшний день топливные золы и шлаки используются всего на

3…4% от их ежегодного выхода. Это притом, что одна ТЭС средней мощности ежегодно выбрасывает в отвалы до 1 млн. т. золы и шлака, а ТЭС,

сжигающая многозольное топливо, - до 5 млн. т. Вследствие этого возникают

золошлакоотвалы, занимающие десятки тысяч гектаров полезных плодородных земель, загрязняется атмосфера, минерализуются воды. Кроме того,

золы по своему химическому и гранулометрическому составу очень опасны

для человека и живых организмов.[2,3,4,6].

7.

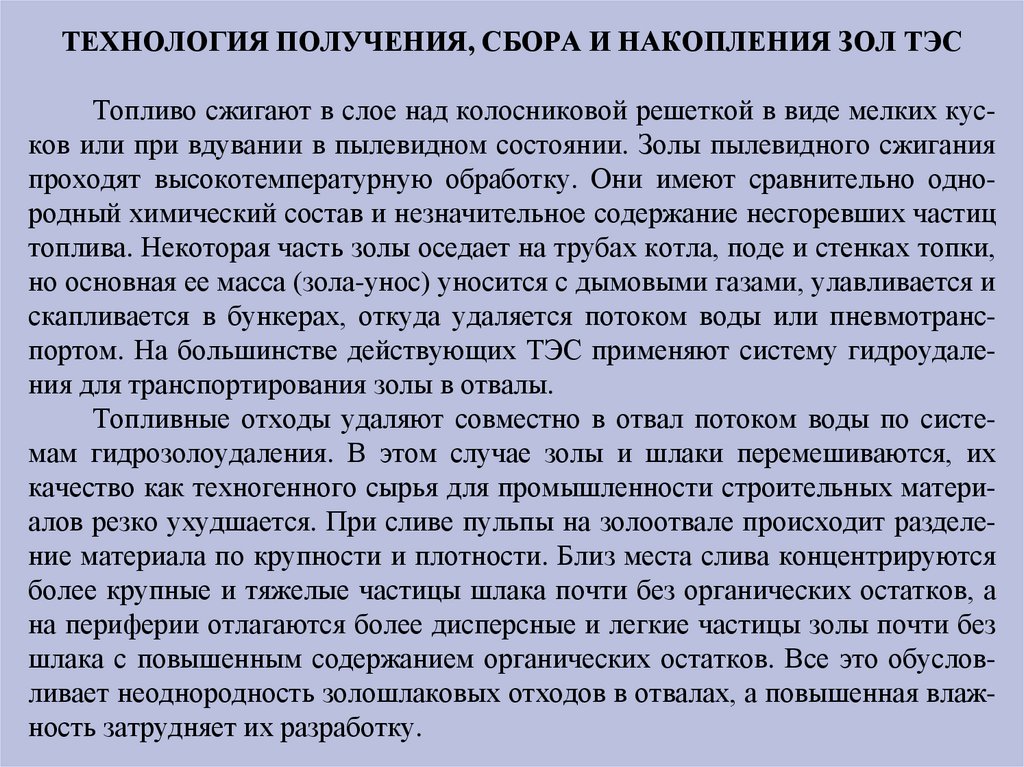

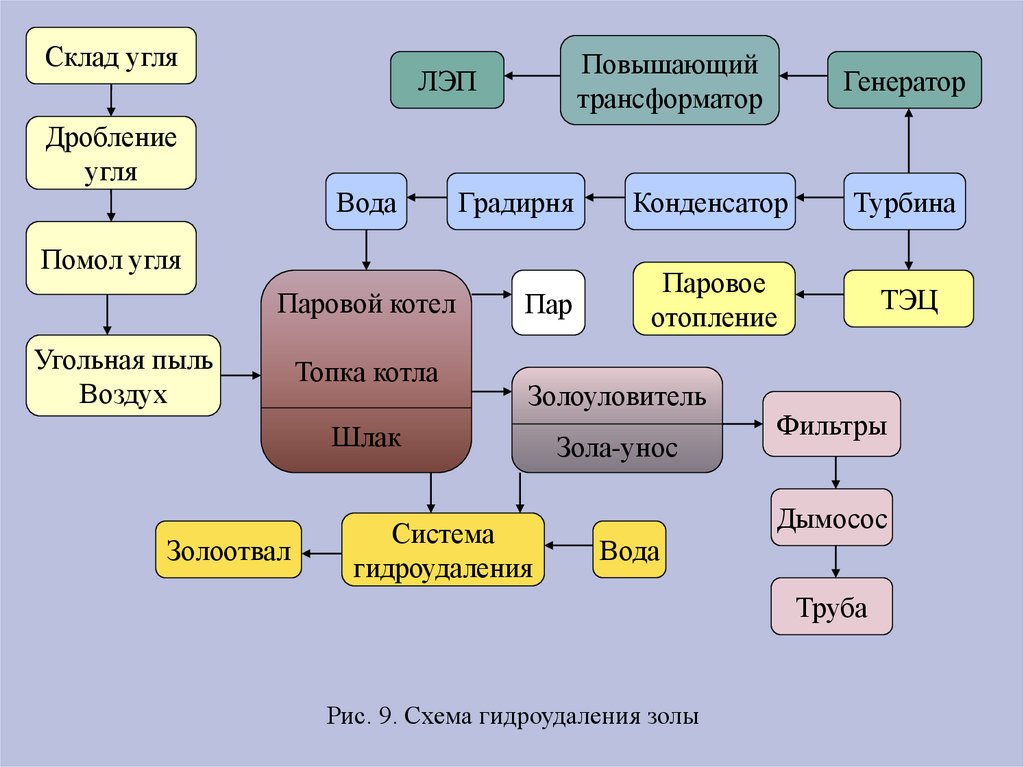

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ, СБОРА И НАКОПЛЕНИЯ ЗОЛ ТЭСТопливо сжигают в слое над колосниковой решеткой в виде мелких кусков или при вдувании в пылевидном состоянии. Золы пылевидного сжигания

проходят высокотемпературную обработку. Они имеют сравнительно однородный химический состав и незначительное содержание несгоревших частиц

топлива. Некоторая часть золы оседает на трубах котла, поде и стенках топки,

но основная ее масса (зола-унос) уносится с дымовыми газами, улавливается и

скапливается в бункерах, откуда удаляется потоком воды или пневмотранспортом. На большинстве действующих ТЭС применяют систему гидроудаления для транспортирования золы в отвалы.

Топливные отходы удаляют совместно в отвал потоком воды по системам гидрозолоудаления. В этом случае золы и шлаки перемешиваются, их

качество как техногенного сырья для промышленности строительных материалов резко ухудшается. При сливе пульпы на золоотвале происходит разделение материала по крупности и плотности. Близ места слива концентрируются

более крупные и тяжелые частицы шлака почти без органических остатков, а

на периферии отлагаются более дисперсные и легкие частицы золы почти без

шлака с повышенным содержанием органических остатков. Все это обусловливает неоднородность золошлаковых отходов в отвалах, а повышенная влажность затрудняет их разработку.

8.

Склад угляПовышающий

трансформатор

ЛЭП

Дробление

угля

Вода

Градирня

Конденсатор

Турбина

Пар

Паровое

отопление

ТЭЦ

Помол угля

Паровой котел

Угольная пыль

Воздух

Топка котла

Золоуловитель

Шлак

Золоотвал

Генератор

Система

гидроудаления

Зола-унос

Фильтры

Дымосос

Вода

Труба

Рис. 9. Схема гидроудаления золы

9.

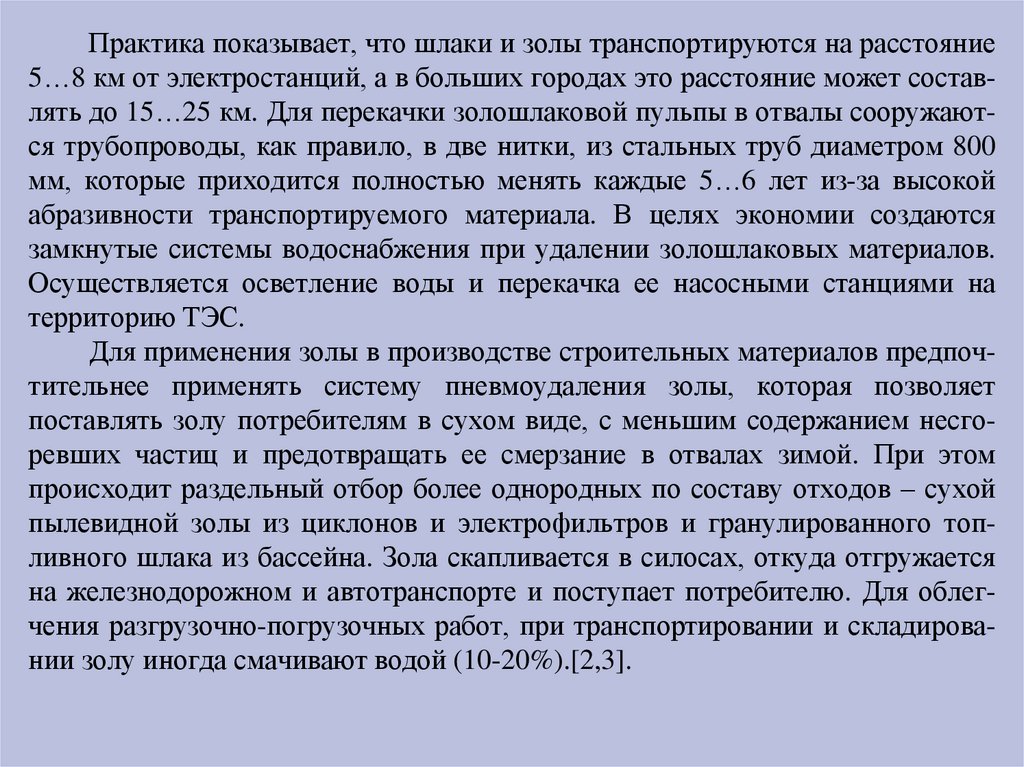

Практика показывает, что шлаки и золы транспортируются на расстояние5…8 км от электростанций, а в больших городах это расстояние может составлять до 15…25 км. Для перекачки золошлаковой пульпы в отвалы сооружаются трубопроводы, как правило, в две нитки, из стальных труб диаметром 800

мм, которые приходится полностью менять каждые 5…6 лет из-за высокой

абразивности транспортируемого материала. В целях экономии создаются

замкнутые системы водоснабжения при удалении золошлаковых материалов.

Осуществляется осветление воды и перекачка ее насосными станциями на

территорию ТЭС.

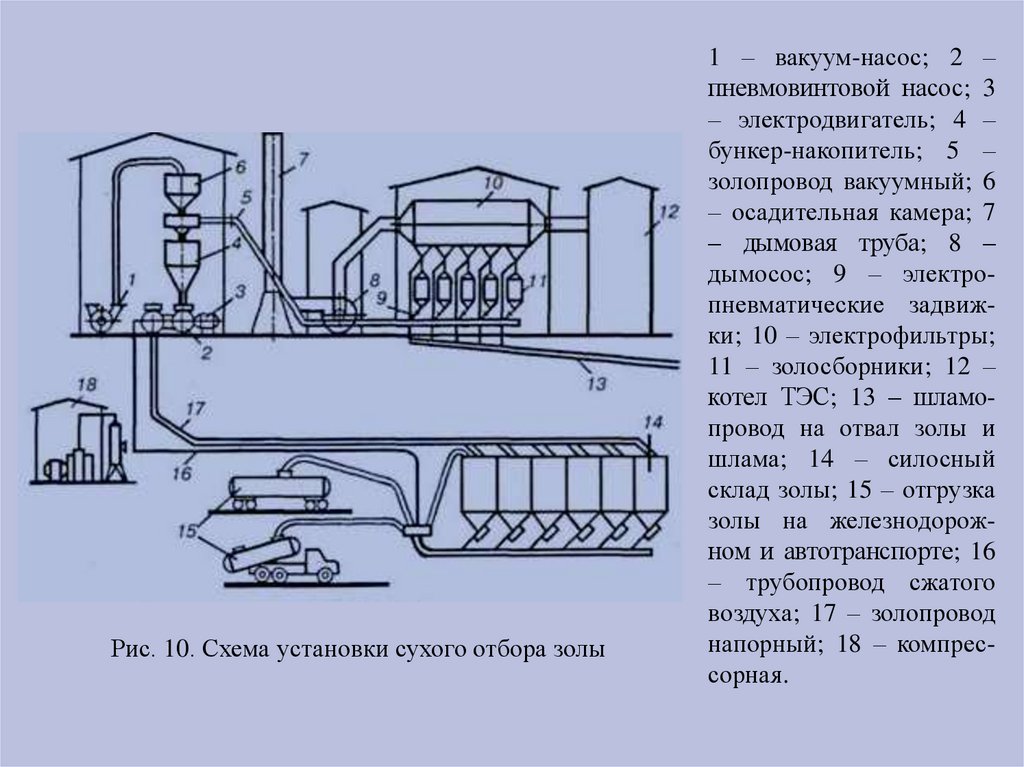

Для применения золы в производстве строительных материалов предпочтительнее применять систему пневмоудаления золы, которая позволяет

поставлять золу потребителям в сухом виде, с меньшим содержанием несгоревших частиц и предотвращать ее смерзание в отвалах зимой. При этом

происходит раздельный отбор более однородных по составу отходов – сухой

пылевидной золы из циклонов и электрофильтров и гранулированного топливного шлака из бассейна. Зола скапливается в силосах, откуда отгружается

на железнодорожном и автотранспорте и поступает потребителю. Для облегчения разгрузочно-погрузочных работ, при транспортировании и складировании золу иногда смачивают водой (10-20%).[2,3].

10.

Рис. 10. Схема установки сухого отбора золы1 – вакуум-насос; 2 –

пневмовинтовой насос; 3

– электродвигатель; 4 –

бункер-накопитель; 5 –

золопровод вакуумный; 6

– осадительная камера; 7

– дымовая труба; 8 –

дымосос; 9 – электропневматические задвижки; 10 – электрофильтры;

11 – золосборники; 12 –

котел ТЭС; 13 – шламопровод на отвал золы и

шлама; 14 – силосный

склад золы; 15 – отгрузка

золы на железнодорожном и автотранспорте; 16

– трубопровод сжатого

воздуха; 17 – золопровод

напорный; 18 – компрессорная.

11.

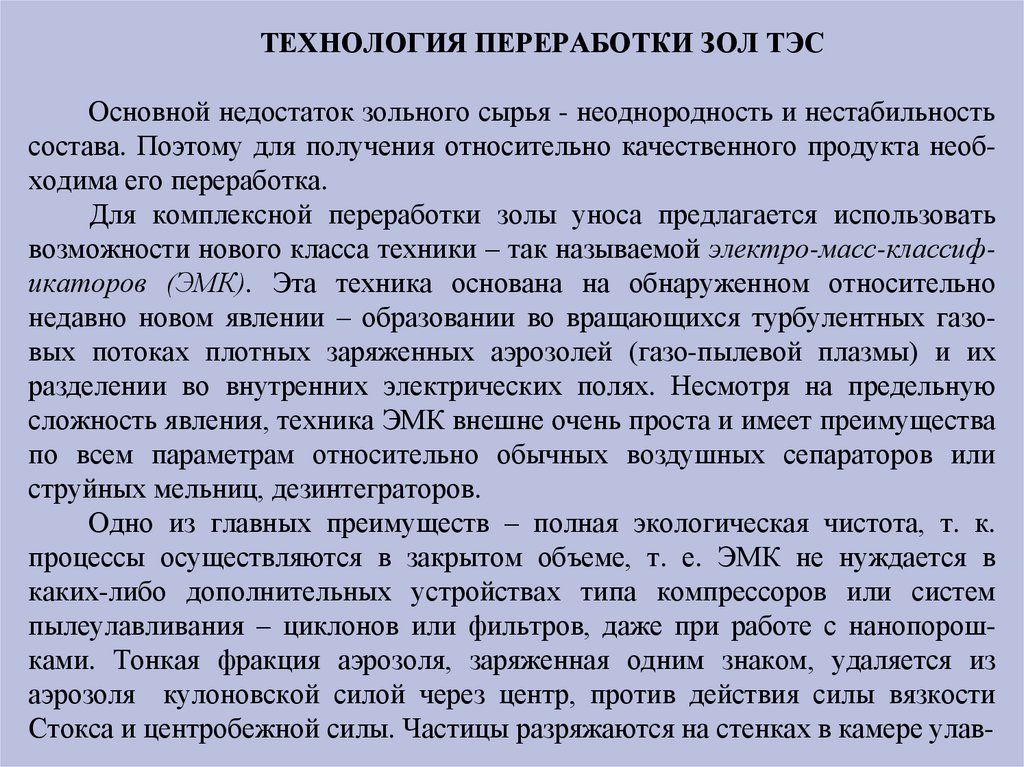

ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ЗОЛ ТЭСОсновной недостаток зольного сырья - неоднородность и нестабильность

состава. Поэтому для получения относительно качественного продукта необходима его переработка.

Для комплексной переработки золы уноса предлагается использовать

возможности нового класса техники – так называемой электро-масс-классификаторов (ЭМК). Эта техника основана на обнаруженном относительно

недавно новом явлении – образовании во вращающихся турбулентных газовых потоках плотных заряженных аэрозолей (газо-пылевой плазмы) и их

разделении во внутренних электрических полях. Несмотря на предельную

сложность явления, техника ЭМК внешне очень проста и имеет преимущества

по всем параметрам относительно обычных воздушных сепараторов или

струйных мельниц, дезинтеграторов.

Одно из главных преимуществ – полная экологическая чистота, т. к.

процессы осуществляются в закрытом объеме, т. е. ЭМК не нуждается в

каких-либо дополнительных устройствах типа компрессоров или систем

пылеулавливания – циклонов или фильтров, даже при работе с нанопорошками. Тонкая фракция аэрозоля, заряженная одним знаком, удаляется из

аэрозоля кулоновской силой через центр, против действия силы вязкости

Стокса и центробежной силы. Частицы разряжаются на стенках в камере улав-

12.

ливания или через заряженные ионы в атмосфере, а заряд возвращается в камеру генерации аэрозоля.Таким образом, в технике ЭМК осуществляется процесс сепарации

порошков на неограниченное количество фракций с круговоротом заряда. При

разделении неоднородных систем, включая золы, возможно разделение не

только по размерам частиц, но и по другим физическим характеристикам.

Другое важное преимущество ЭМК – возможность реализовать одновременно несколько различных операций за один проход (например, сепарацию с

механической активацией или измельчением), как в непрерывном, так и в

дискретном исполнении. Огромные массы золы с высоким содержанием тонких частиц невозможно сепарировать на известной технике, т. к. неэффективно пылеулавливание именно тонких частиц, имеющих самую высокую

ценность.

Выделение из золы уноса тонкой фракции на ЭМК дает возможность

эффективного непрерывного разделения крупной фракции по другим параметрам, например по размерам частиц, по магнитной восприимчивости, плотности, форме частиц, электрическим свойствам. Диапазон производительности техники ЭМК не имеет аналогов: от порции в 1 грамм до 10 тонн/час в

непрерывном режиме при диаметре ротора не более 1,5 м. Диапазон дисперсности разделяемых материалов также широк: от сотен мкм до ~0,03 мкм.[6].

13.

Рис. 11. Схема переработки зол ТЭС с помощью технологии ЭМК14.

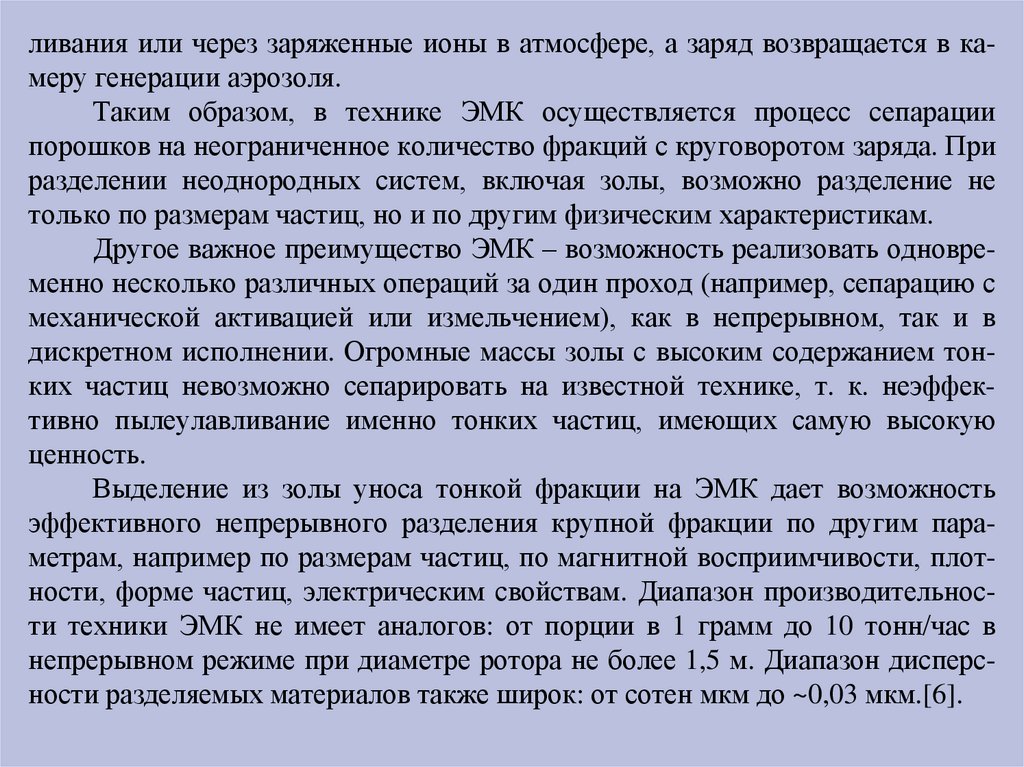

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-ЗОЛЬНОГОЦЕМЕНТА

Из бесклинкерных зольных вяжущих наиболее известен известковозольный цемент – гидравлическое вяжущее, получаемое совместным помолом

или тщательным смешением измельченных раздельно золы и извести. Обычно

одновременно добавляется двуводный гипс (до 5% по массе). Известь применяют гашеную, хотя накоплен опыт применения и негашеной извести. В золе

содержание несгоревшего топлива должно быть минимальным (в каменноугольных золах – не более 10%, торфяных – 5%), содержание SO3 не должно

превышать 3%, пережженных CaO и MgO, вызывающих неравномерность

изменения объема вяжущего, - 5%. Состав известково-зольных цементов зависит от содержания в золе активного оксида кальция и минералов, способных к

гидратации. Оптимальное содержание извести в этих вяжущих составляет

10…40%, уменьшаясь по мере увеличения в золе содержания свободного

оксида кальция и активных минералов.

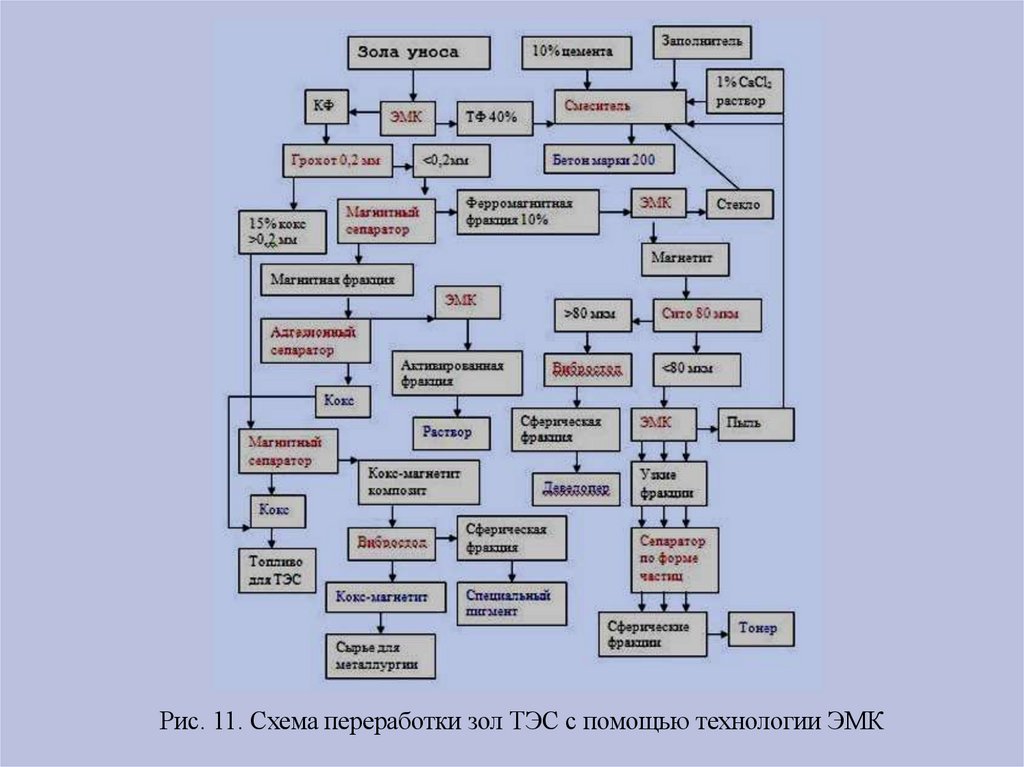

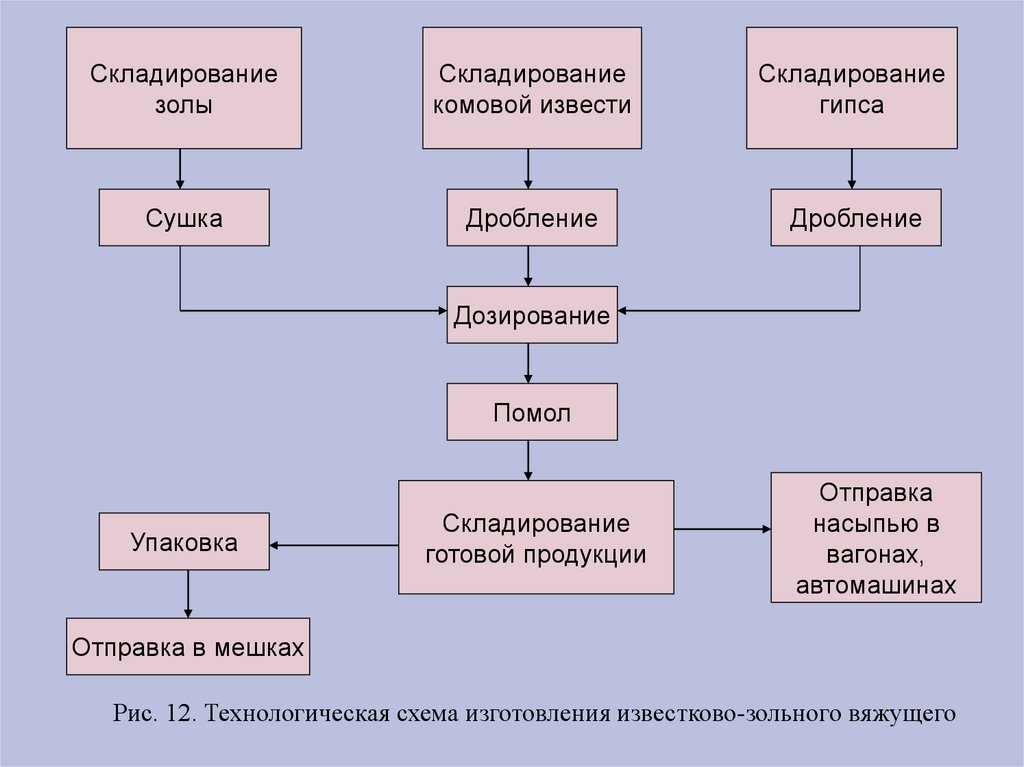

На рис. 12 представлена технологическая схема изготовления известково-зольного вяжущего. Так как зола поступает потребителю в рыхлом состоянии, то ее дробление не требуется. При небольшой влажности золы (до 3-4%)

сушку исключают из технологического процесса, в противном случае применяют сушильные барабаны. Вяжущее размалывают в трубных мельницах

15.

Складированиезолы

Складирование

комовой извести

Складирование

гипса

Сушка

Дробление

Дробление

Дозирование

Помол

Упаковка

Складирование

готовой продукции

Отправка

насыпью в

вагонах,

автомашинах

Отправка в мешках

Рис. 12. Технологическая схема изготовления известково-зольного вяжущего

16.

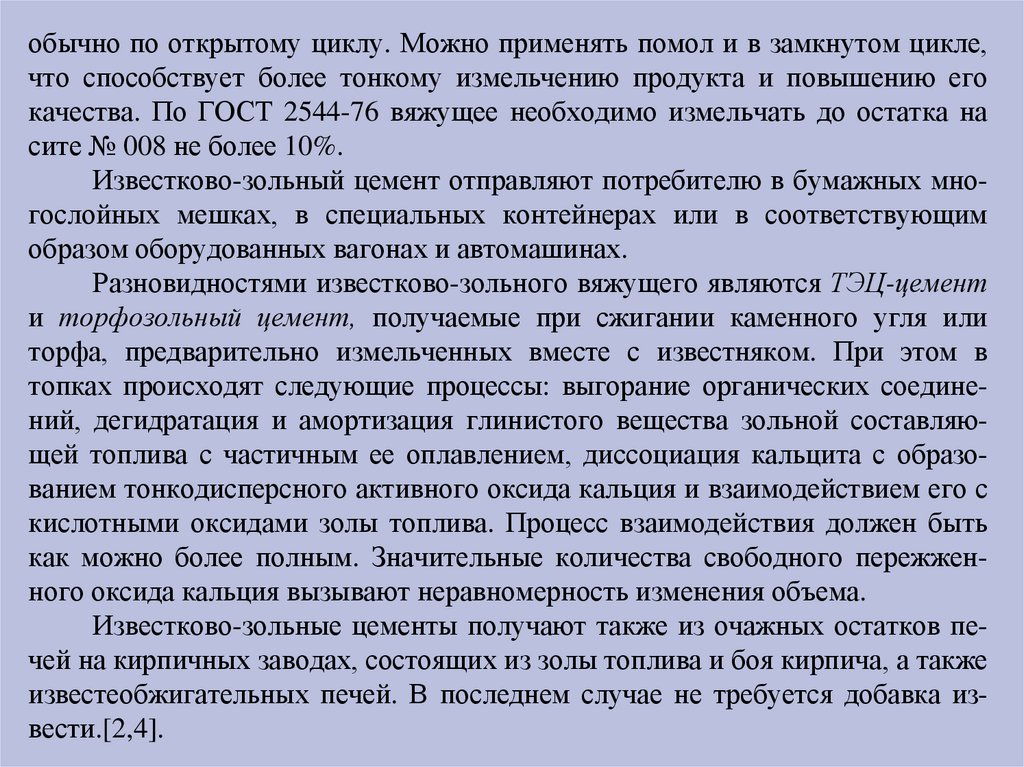

обычно по открытому циклу. Можно применять помол и в замкнутом цикле,что способствует более тонкому измельчению продукта и повышению его

качества. По ГОСТ 2544-76 вяжущее необходимо измельчать до остатка на

сите № 008 не более 10%.

Известково-зольный цемент отправляют потребителю в бумажных многослойных мешках, в специальных контейнерах или в соответствующим

образом оборудованных вагонах и автомашинах.

Разновидностями известково-зольного вяжущего являются ТЭЦ-цемент

и торфозольный цемент, получаемые при сжигании каменного угля или

торфа, предварительно измельченных вместе с известняком. При этом в

топках происходят следующие процессы: выгорание органических соединений, дегидратация и амортизация глинистого вещества зольной составляющей топлива с частичным ее оплавлением, диссоциация кальцита с образованием тонкодисперсного активного оксида кальция и взаимодействием его с

кислотными оксидами золы топлива. Процесс взаимодействия должен быть

как можно более полным. Значительные количества свободного пережженного оксида кальция вызывают неравномерность изменения объема.

Известково-зольные цементы получают также из очажных остатков печей на кирпичных заводах, состоящих из золы топлива и боя кирпича, а также

известеобжигательных печей. В последнем случае не требуется добавка извести.[2,4].

17.

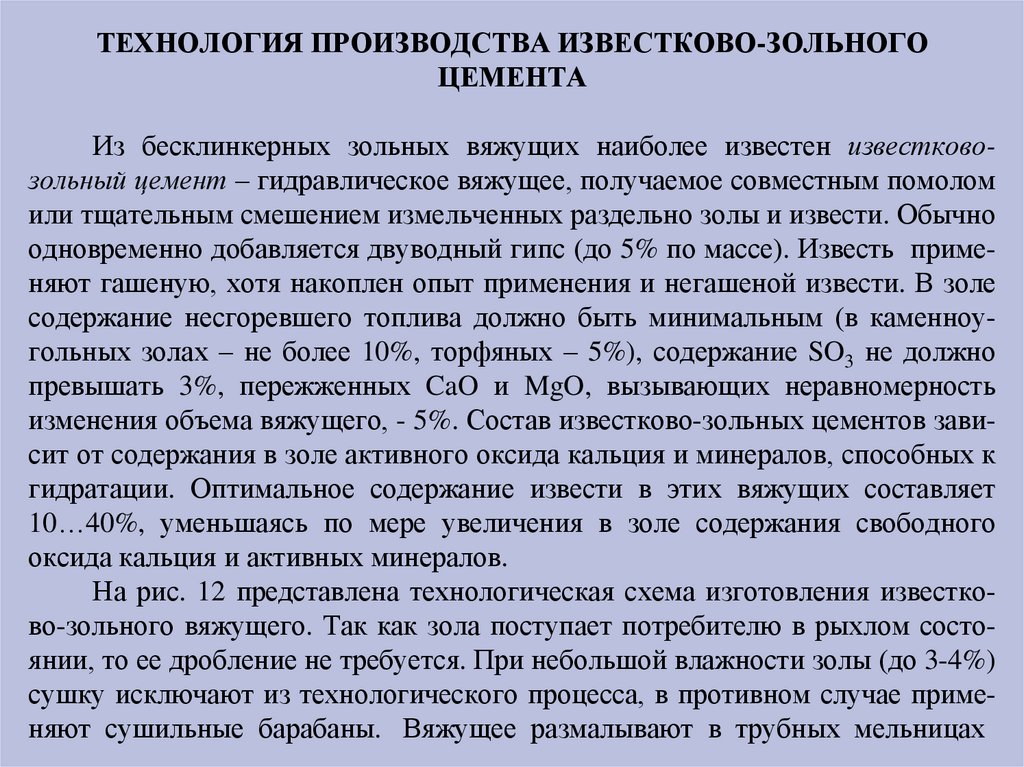

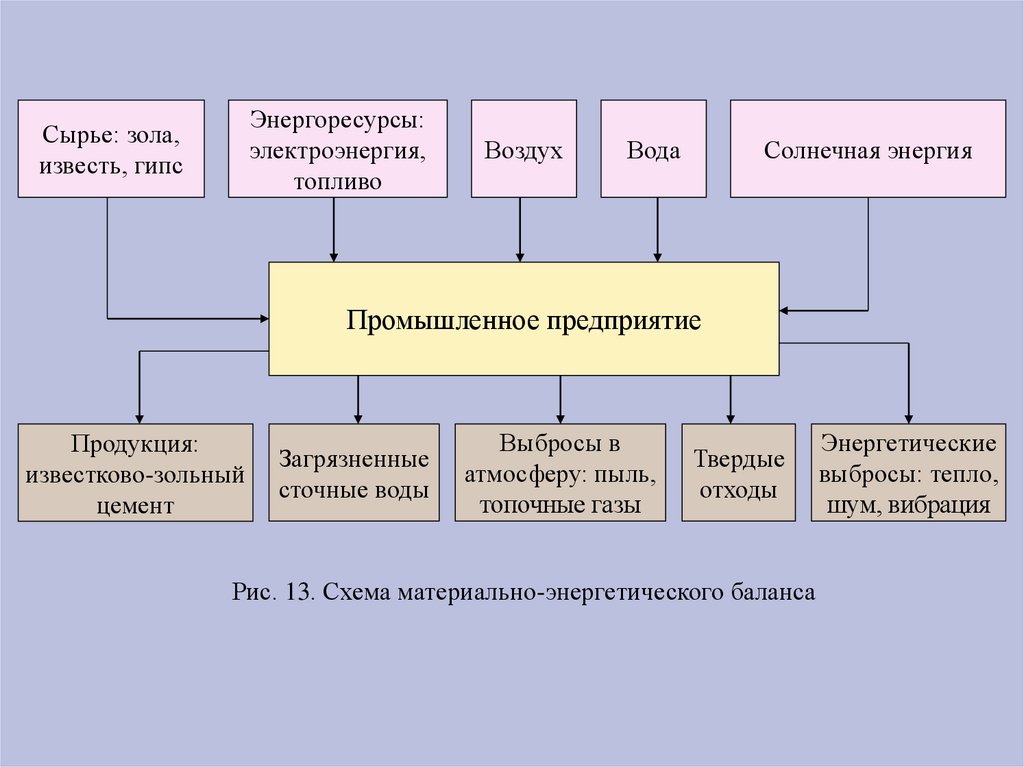

Энергоресурсы:электроэнергия,

топливо

Сырье: зола,

известь, гипс

Воздух

Вода

Солнечная энергия

Промышленное предприятие

Продукция:

известково-зольный

цемент

Загрязненные

сточные воды

Выбросы в

атмосферу: пыль,

топочные газы

Твердые

отходы

Рис. 13. Схема материально-энергетического баланса

Энергетические

выбросы: тепло,

шум, вибрация

18.

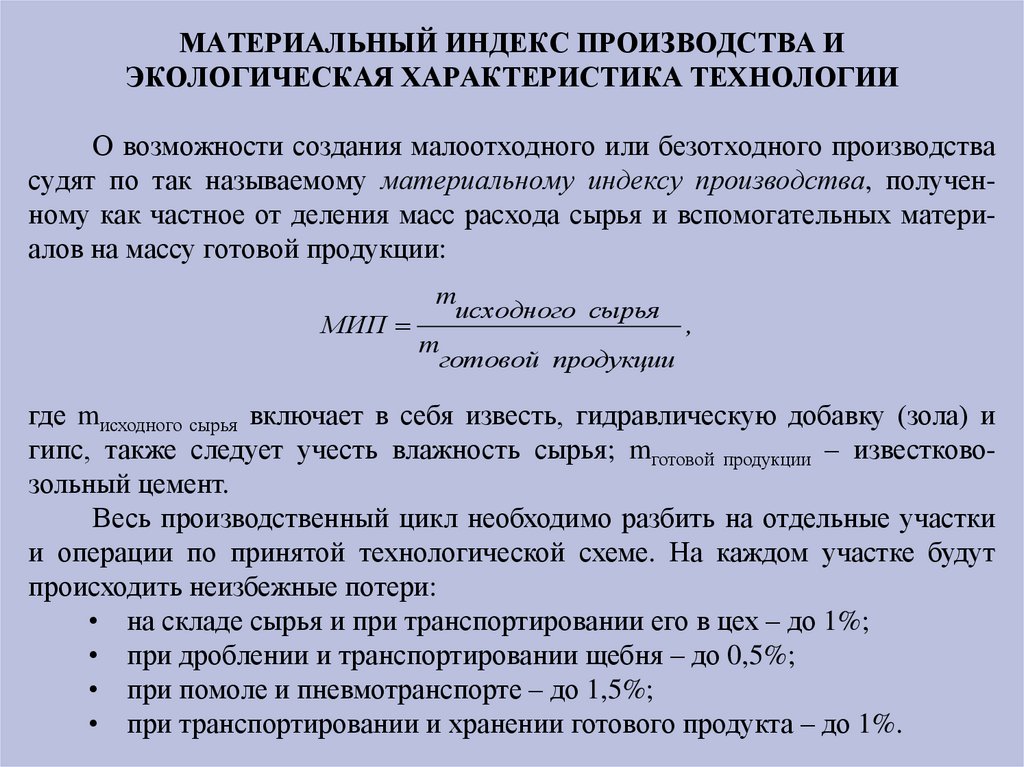

МАТЕРИАЛЬНЫЙ ИНДЕКС ПРОИЗВОДСТВА ИЭКОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИИ

О возможности создания малоотходного или безотходного производства

судят по так называемому материальному индексу производства, полученному как частное от деления масс расхода сырья и вспомогательных материалов на массу готовой продукции:

m

исходного сырья

МИП

,

m

готовой продукции

где mисходного сырья включает в себя известь, гидравлическую добавку (зола) и

гипс, также следует учесть влажность сырья; mготовой продукции – известковозольный цемент.

Весь производственный цикл необходимо разбить на отдельные участки

и операции по принятой технологической схеме. На каждом участке будут

происходить неизбежные потери:

• на складе сырья и при транспортировании его в цех – до 1%;

• при дроблении и транспортировании щебня – до 0,5%;

• при помоле и пневмотранспорте – до 1,5%;

• при транспортировании и хранении готового продукта – до 1%.

19.

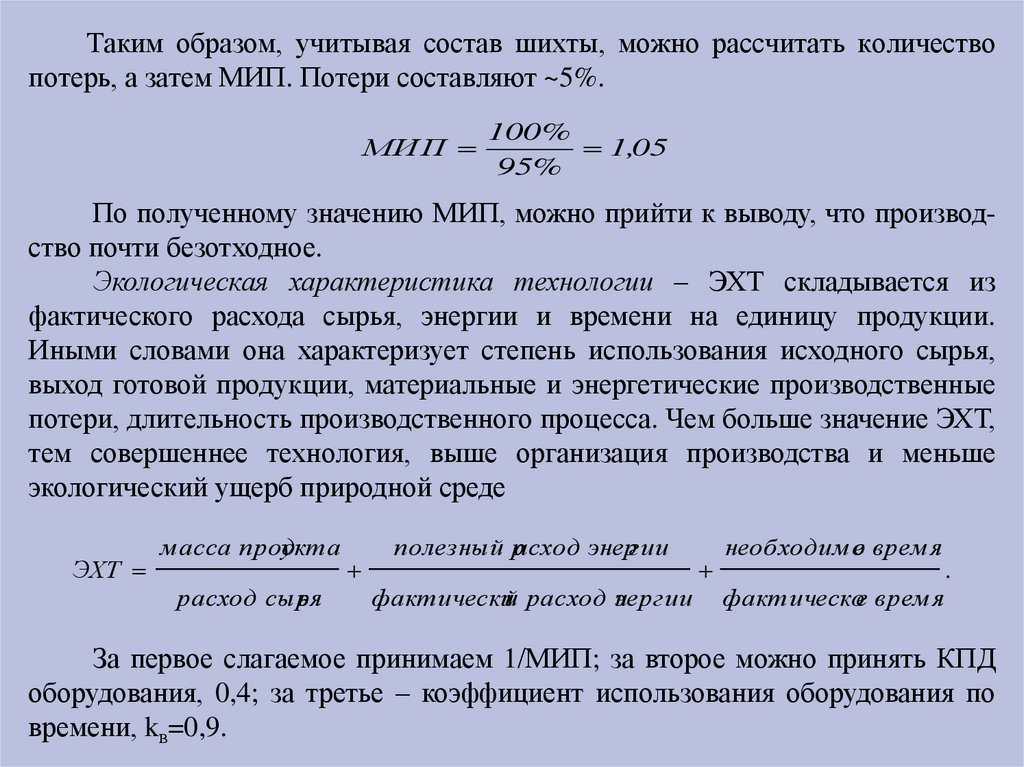

Таким образом, учитывая состав шихты, можно рассчитать количествопотерь, а затем МИП. Потери составляют ~5%.

МИП

100%

1,05

95%

По полученному значению МИП, можно прийти к выводу, что производство почти безотходное.

Экологическая характеристика технологии – ЭХТ складывается из

фактического расхода сырья, энергии и времени на единицу продукции.

Иными словами она характеризует степень использования исходного сырья,

выход готовой продукции, материальные и энергетические производственные

потери, длительность производственного процесса. Чем больше значение ЭХТ,

тем совершеннее технология, выше организация производства и меньше

экологический ущерб природной среде

ЭХТ

м асса прод

укт а

расход сырья

полезный расход энергии

факт ический расход энергии

необходим ое врем я

.

факт ическое врем я

За первое слагаемое принимаем 1/МИП; за второе можно принять КПД

оборудования, 0,4; за третье – коэффициент использования оборудования по

времени, kв=0,9.

20.

ЭХТ1

0 ,4 0 ,9 2 ,25

1,05

Из полученного значения ЭХТ следует, что технология известковозольного цемента является экономически и экологически высокоэффективной.[3,4].

21.

ОСНОВНЫЕ СТРОИТЕЛЬНО-ТЕХНИЧЕСКИЕ СВОЙСТВАИЗВЕСТКОВО-ЗОЛЬНОГО ЦЕМЕНТА

Тонкость измельчения известково-зольных цементов, как и других

известесодержащих гидравлических вяжущих, должна быть такой, чтобы при

просеивании через сито № 008 проходило не менее 90% массы пробы.

Схватывание вяжущих этой группы должно начинаться не ранее чем через 25

мин, а конец – не позднее чем через 24 ч после начала затворения. Схватывание ускоряется, а также улучшаются другие свойства вяжущих при введении в их состав гипса (около 5%) и применение негашеной извести. Прочность растворов и бетонов на этих вяжущих в первые 1-3 мес. пониженная.

Объемная масса известково-зольного цемента в рыхло-насыпном состоянии 700-800 кг/м3, а в уплотненном – 900-1200 кг/м3. Водопотребность этих

цементов меньше, чем известково-пуццолановых. Они отличаются пониженной по сравнению с последними водоудерживающей способностью.

Марку известково-зольных цементов устанавливают так же, как и портландцемента. Особенность испытаний заключается в том, что образцы-балочки выдерживают сначала во влажной среде в течение 7 сут., а затем расформовывают и хранят в воде в течение 21 сут. Марки рассматриваемых вяжущих:

М50, М100, М150 и М200. Автоклавная обработка позволяет получить на

основе известково-зольных вяжущих бетоны с прочностью 15…25 МПа.

22.

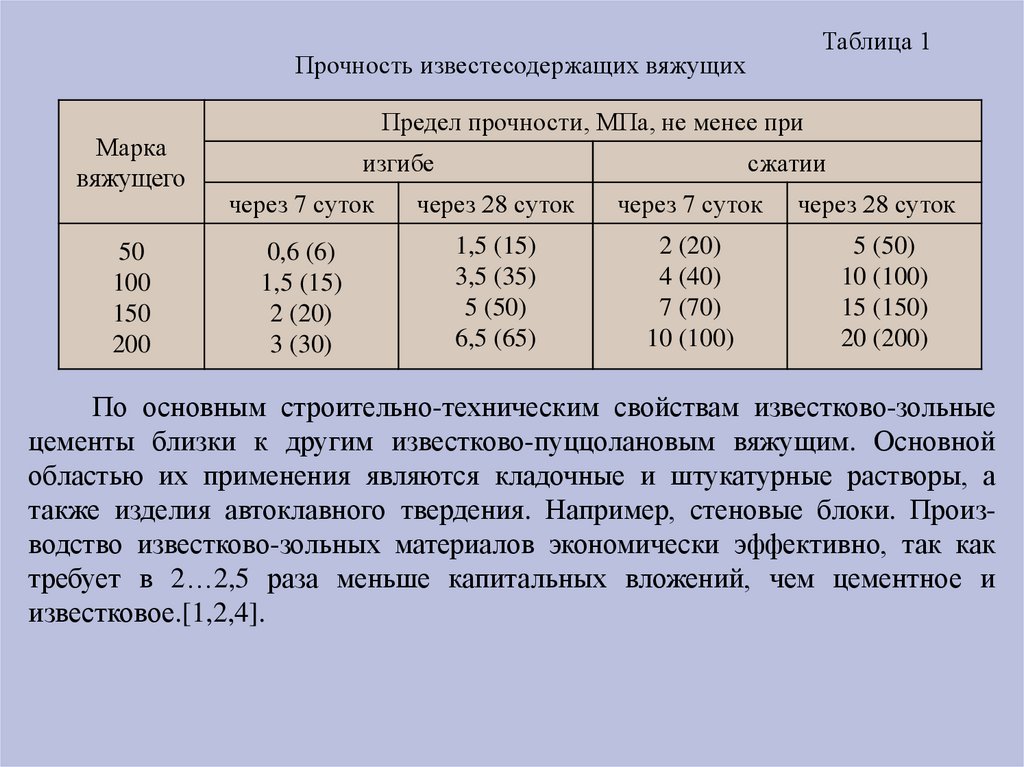

Таблица 1Прочность известесодержащих вяжущих

Марка

вяжущего

50

100

150

200

Предел прочности, МПа, не менее при

изгибе

сжатии

через 7 суток

через 28 суток

через 7 суток

через 28 суток

0,6 (6)

1,5 (15)

2 (20)

3 (30)

1,5 (15)

3,5 (35)

5 (50)

6,5 (65)

2 (20)

4 (40)

7 (70)

10 (100)

5 (50)

10 (100)

15 (150)

20 (200)

По основным строительно-техническим свойствам известково-зольные

цементы близки к другим известково-пуццолановым вяжущим. Основной

областью их применения являются кладочные и штукатурные растворы, а

также изделия автоклавного твердения. Например, стеновые блоки. Производство известково-зольных материалов экономически эффективно, так как

требует в 2…2,5 раза меньше капитальных вложений, чем цементное и

известковое.[1,2,4].

23.

ЭКОЛОГИЧЕСКАЯ ОЦЕНКА ТЕХНОЛОГИИУТИЛИЗАЦИИ ЗОЛ ТЭС

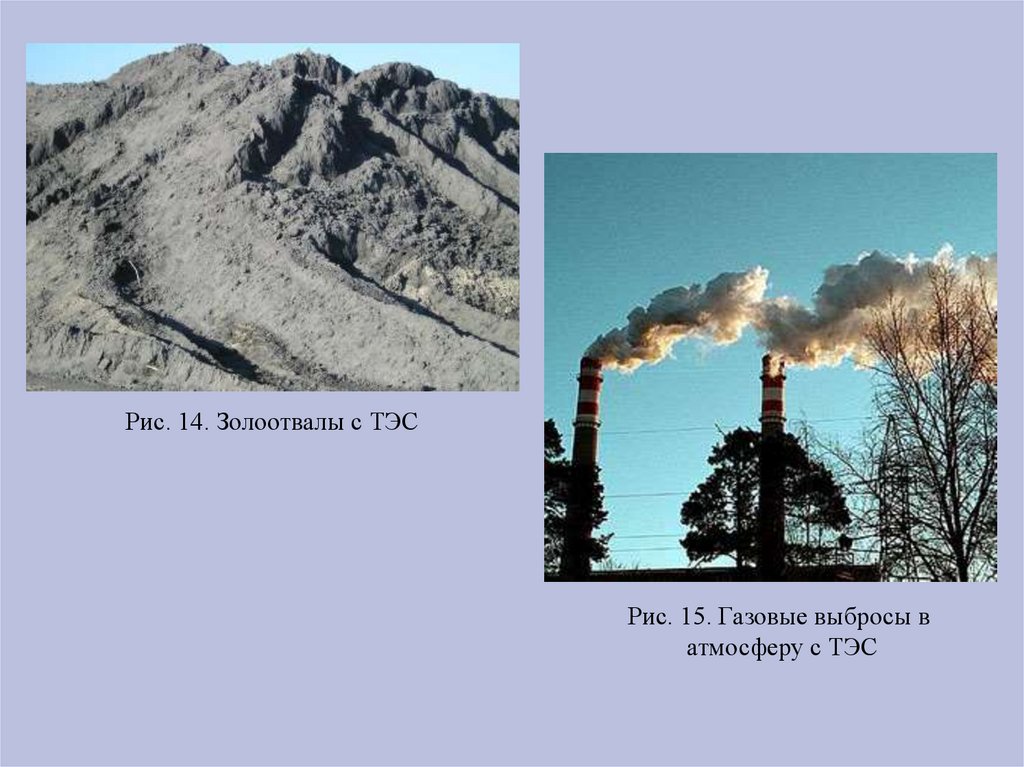

Около 80% электроэнергии, вырабатываемо в нашей стране, приходится

на долю тепловых электростанций, сжигающих твердое топливо. Одна ТЭС

средней мощности ежегодно выбрасывает в отвалы до 1 млн. т золы и шлака,

а ТЭС, сжигающая многозольное топливо, - до 5 млн. т, это не считая газообразных выбросов в трубу, которые содержат мельчайшие фракции золы-уноса,

по химическому и гранулометрическому составу представляющие большую

опасность для здоровья человека. Отвалы занимают десятки тысяч гектаров

полезных плодородных земель вблизи мегаполисов. Из-за высокого содержания щелочи и водорастворимых сульфатов давление на окружающую среду

(водный и воздушный бассейн, окружающий ландшафт) очень велико.

Важно понимать, что антропогенные перемещения и изменения масс

горных пород, а также элементного, геохимического состава верхних горизонтов литосферы, включая подземную гидросферу, приводят к техногенному

изменению геофизических полей Земли: гравитационному, магнитному, электрическому, радиационному и тепловому.

Всвязи с техническими, рыночными, организационных и другими проблемами топливные золы и шлаки используются всего на 3-4% от их ежегодного выхода. При этом строительная индустрия является главным потребите-

24.

Рис. 14. Золоотвалы с ТЭСРис. 15. Газовые выбросы в

атмосферу с ТЭС

25.

Рис. 16. Намыв золы из пульпопровода собразованием искусственного озера и

осадков золы уноса

Рис. 17. Новообразования карбонатов

и гидроокислов в пустотах намытых

зологрунтов.

26.

лем данного вида отходов для производства строительных материалов.С позиции защиты окружающей среды технология утилизации зол в

производстве строительных материалов (известково-зольного цемента) оказывает почти незаметное влияние. Это связано с соотношением объемов вырабатываемых отходов и объемов их использования в данной технологии. Но

следует отметить, что такой способ утилизации золы, да и все известные на

сегодняшний день, полностью нейтрализует ее вредные свойства, а если быть

точным, переводит их в полезные.

Для снижения отрицательного влияния разработанной технологии на

окружающую среду в первую очередь необходимы технические решения на

разных этапах (сжигание топлива, улавливание золы, переработка и др.).

Одним из таких решений является технология ЭМК.[3,5,6,7].

27.

СПИПИСОК ЛИТЕРАТУРЫ1.

2.

3.

4.

5.

6.

7.

8.

Гольдштейн Л.Я., Штейерт Н.П. Использование топливных зол и шлаков

при производстве цемента. – Л.: Стройиздат, 1977. – 152 с.

Дворкин Л.И., Пашков И.А. Строительные материалы из отходов промышленности. – Киев: Вища школа, 1989. – 207с.

Спасибожко В.В. Основы безотходной технологии: Учебное пособие. –

Челябинск: Изд. ЮУрГУ, 2000. – 132 с.

Волженский А.В., Буров Ю.С., Колокольников В.С. Минеральные вяжущие вещества: (технология и свойства). Учебник для вузов. – 3-е изд.,

перераб. И доп. – М.: стройиздат, 1979. – 476 с., ил.

www.newchemistry.ru

www.nanopowder-technology.com

www.vtcenter.ru

www.nature.web.ru

Строительство

Строительство