Похожие презентации:

Оператор станков с ЧПУ (токарная и фрезерная группа) (лекция 1.1)

1.

Введение программы «Операторстанков с ЧПУ (токарная и фрезерная

группа)

1. Процессы производства;

2. Структура технологического

процесса;

3. Типы производств, их особенности.

Преподаватель

к.т.н., доцент НГТУ: Аносов М.С.

2.

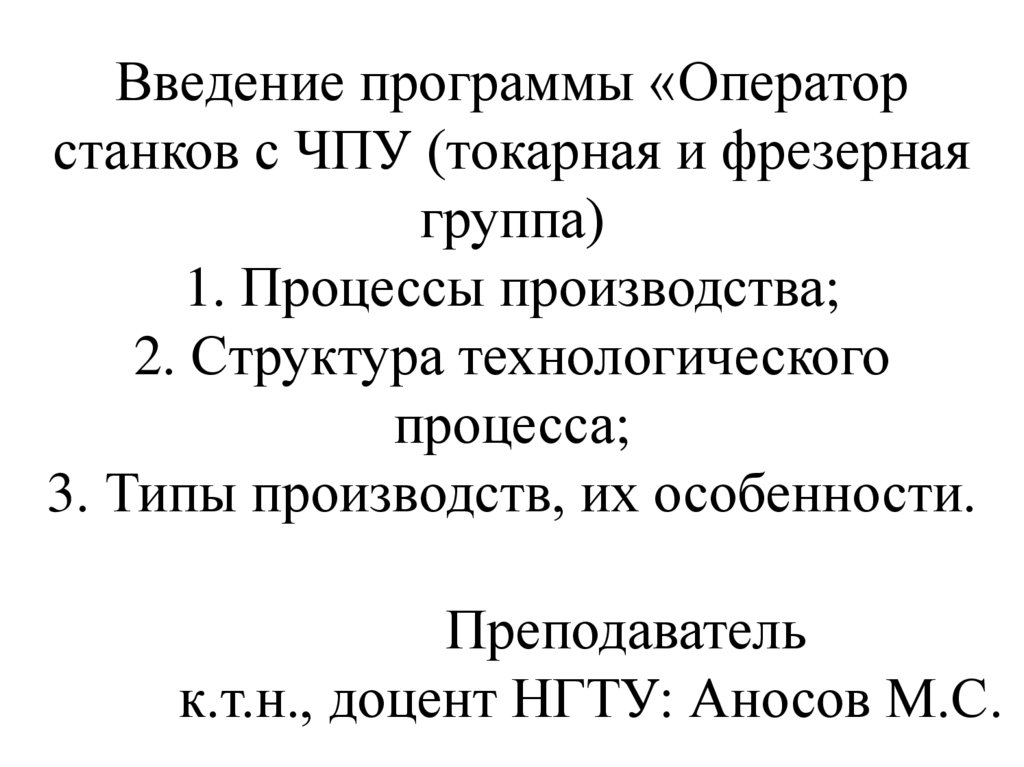

Введение программы «Оператор станков с ЧПУ(токарная и фрезерная группа)

Цель освоения программы:

Цель освоения программы состоит в формировании комплекса знаний умений и навыков

написания и отладки управляющих программ для станков с ЧПУ с использованием

токарных и фрезерных станков.

Задачи освоения программы:

теоретическое изучение основ инженерной и технической грамотности, технических

измерений и анализа технологической документации;

освоение методов достижения точности, качества и контроля изделий машиностроения;

освоение методов написания и контроля параметров управляющей программы станка с

ЧПУ;

освоение методик настройки элементов технологической оснастки и отработки

управляющих программ для станков с ЧПУ.

3.

1. Процессы производстваПроизводственный

процесс – совокупность

отдельных

процессов, связанных с переработкой сырья и полуфабрикатов

в заготовки, готовые детали, узлы и механизмы на данном

предприятии. Он охватывает все действия по подготовке

производства: собственно технологические процессы по

изготовлению, транспортированию, хранению, испытанию,

окраске, упаковке.

Технологический процесс – часть производственного процесса,

содержащая действия по изменению размеров, формы или свойств

материала обрабатываемой заготовки, выполняемые в определенной

последовательности.

• ТП термической обработки;

• ТП механической обработки;

• ТП сборки;

ТП механической обработки – последовательное изменение формы

и свойств материала от момента поступления заготовки в

обработку до получения готовой детали.

4.

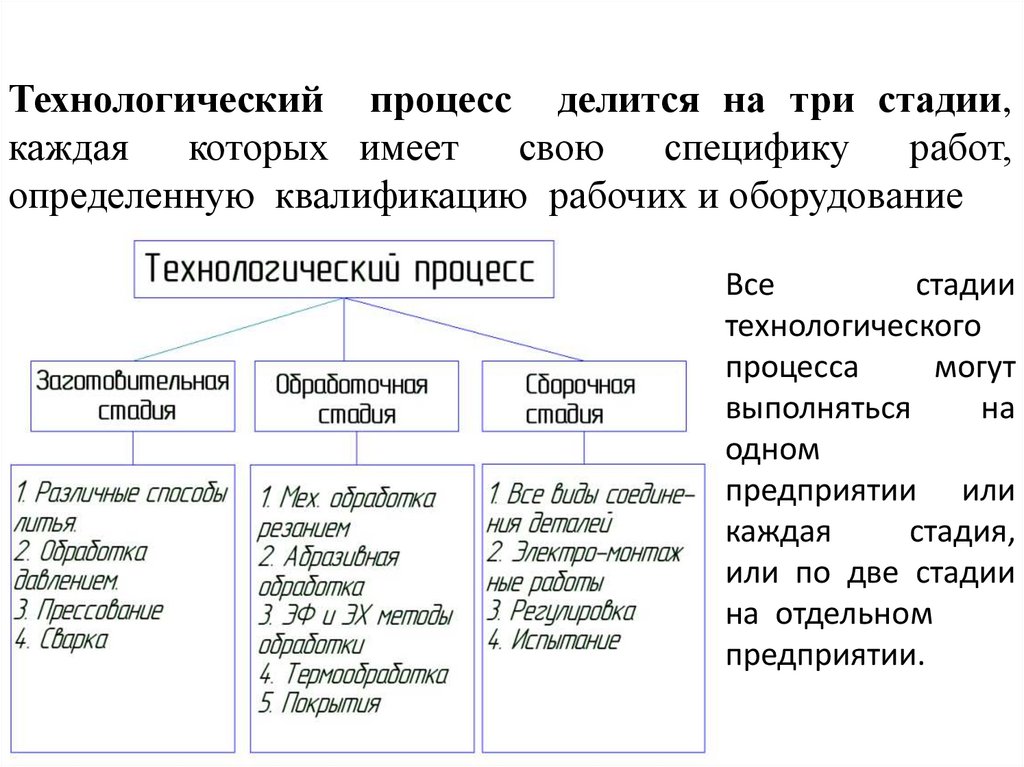

Технологический процесс делится на три стадии,каждая которых имеет свою специфику работ,

определенную квалификацию рабочих и оборудование

Все

стадии

технологического

процесса

могут

выполняться

на

одном

предприятии или

каждая

стадия,

или по две стадии

на отдельном

предприятии.

5.

2. Структура технологического процессаВ структуру технологического процесса входят операции.

Основными элементами операции являются: установы, позиции,

переходы, которые могут выполняться за один или несколько

переходов.

ТП – О – У – Поз. – Пер. (прох)

2.1 Операция – часть технологического процесса, которая

выполняется над определенной деталью, на одном рабочем

месте, непрерывно, од-ним рабочим.

4 признака операции:

• 1) одна деталь;

• 2) один рабочий;

• 3) одно рабочее место;

• 4) непрерывность работы.

Операция – основной элемент технологического процесса, по

которому ведется нормирование, планирование и организация

производства.

6.

2. Структура технологического процессаПризнаком операции является неизменность

применяемого оборудования

Разновидности операций:

операции по обработке одной детали;

операции

по

обработке

нескольких

деталей

(могут

применяться несколько одноместных приспособлений или

одно многоместное);

операции с одним установом;

операции с несколькими установами.

Количество

установов

в

операции

предопределяется

технологическими возможностями станка

1 Установ - характерен для станков токарных револьверных,

многорезцовых,

копировальных,

одноиндексных,

многошпиндельных п/a и автоматов, агрегатных станков с

применением одноместных приспособлений.

7.

2. Структура технологического процесса2.2 Установ

Установ – законченная часть операции, выполняемая при

одной схеме обработки одной детали за одну или несколько

позиций (переходов).

Составной частью установа является установка детали на

станке или в приспособлении.

Установка – придание

заготовке

определенного

и

неизменного положения в процессе обработки на станке.

Наглядное изображение способа установки детали будем

называть схемой установки.

Схема установки детали может быть представлена

условных

обозначениях

или

упрощенно

полуконструктивном виде.

в

в

8.

2.3 ПозицияПозиция – часть

установа, характеризуемая

выполнением

совокупности технологических переходов одного вида обработки

на настроенном станке. Под видом обработки понимается

обработка одной точности.

По структуре выделяются 2е разновидности позиций, при

которых обеспечивается:

• применение постоянного комплекта инструментов;

• неизменность положения обрабатываемой детали.

9.

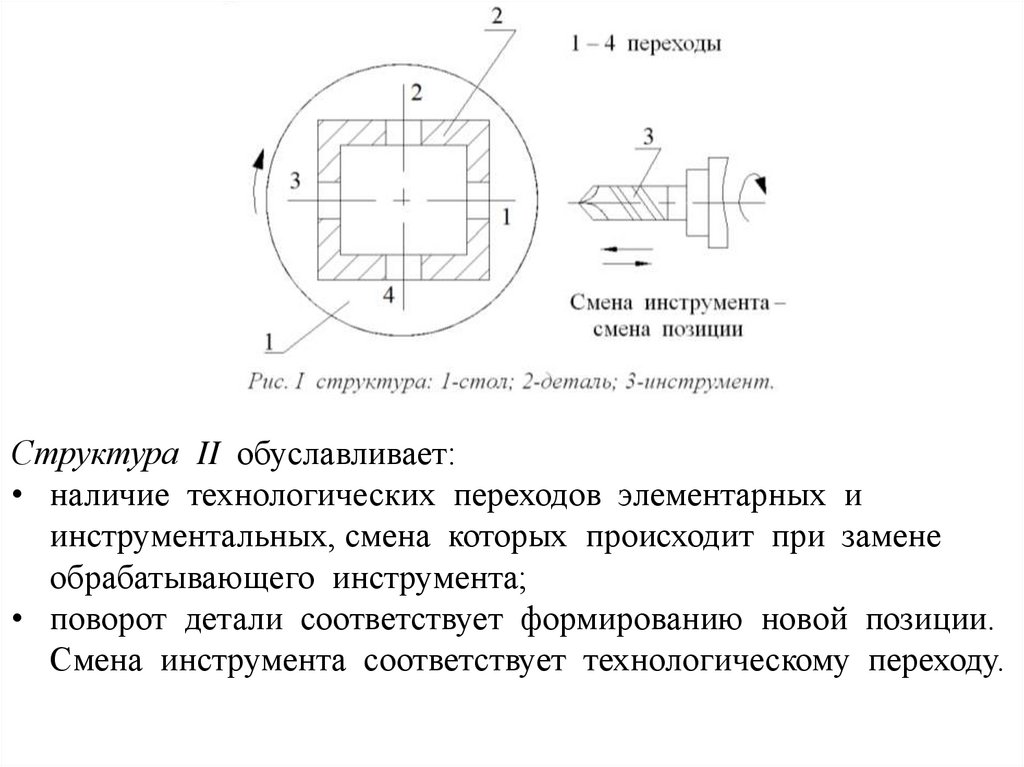

Структура позиций для некоторых видов станков.Структура I позиций, характеризуемая постоянством

применяемого комплекта инструментов:

• токарно-универсальный при работе по упорам, по лимбу и

т.п.;

• токарно – револьверный.

Структура II позиции, характеризуемая неизменностью

положения обрабатываемой детали:

• токарные многошпиндельные автоматы и п/а;

• агрегатные станки с поворотным столом.

• Станки типа ОЦ обладают двумя структурами.

Структура I обуславливает:

• наличие технологических переходов, как правило,

элементарных и инструментальных, смена которых происходит

за счет поворота обрабатываемой детали;

• смена обрабатывающего инструмента (или комплекта),

соответствует формированию новой позиции.

10.

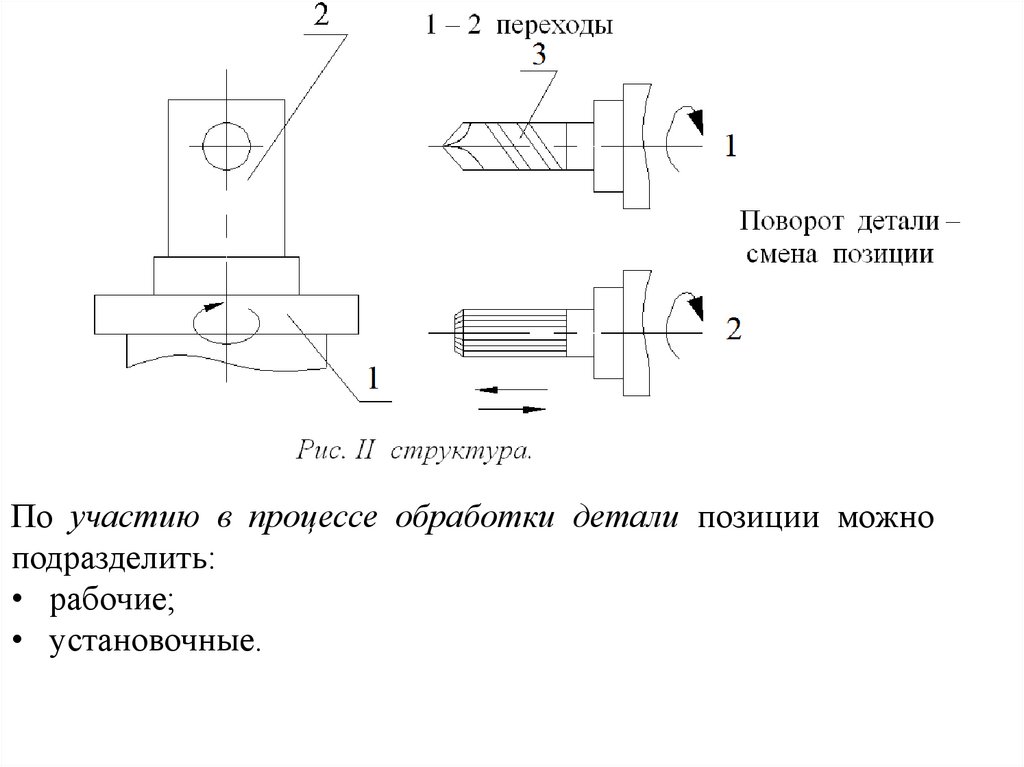

Структура II обуславливает:• наличие технологических переходов элементарных и

инструментальных, смена которых происходит при замене

обрабатывающего инструмента;

• поворот детали соответствует формированию новой позиции.

Смена инструмента соответствует технологическому переходу.

11.

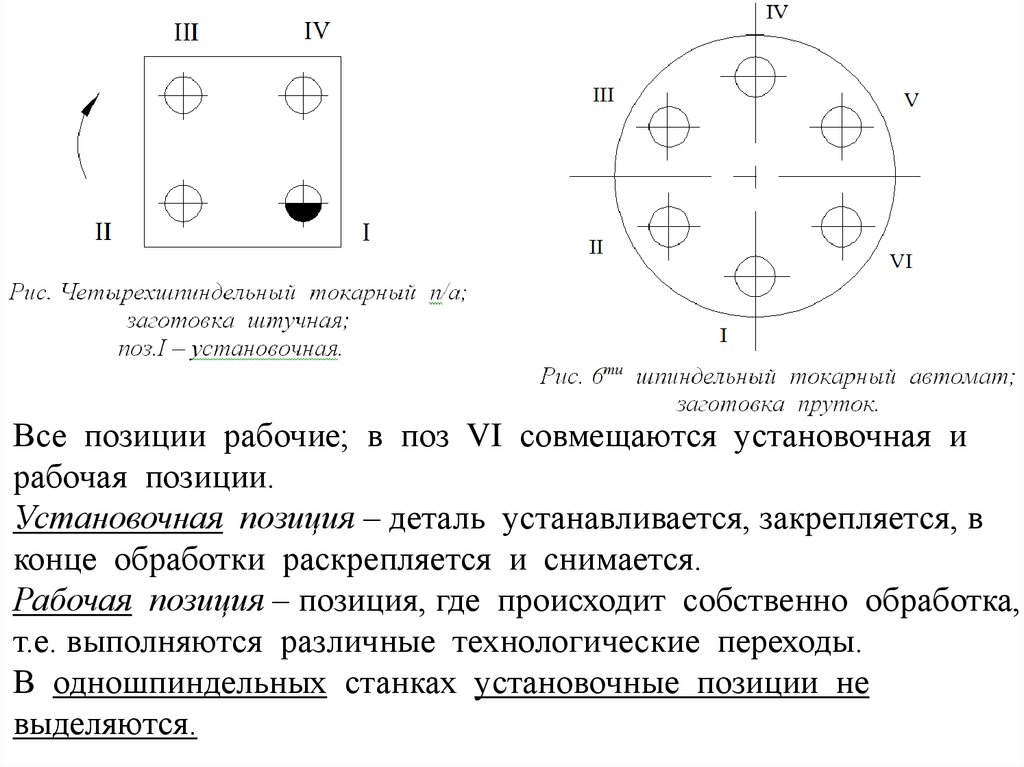

По участию в процессе обработки детали позиции можноподразделить:

• рабочие;

• установочные.

12.

Все позиции рабочие; в поз VI совмещаются установочная ирабочая позиции.

Установочная позиция – деталь устанавливается, закрепляется, в

конце обработки раскрепляется и снимается.

Рабочая позиция – позиция, где происходит собственно обработка,

т.е. выполняются различные технологические переходы.

В одношпиндельных станках установочные позиции не

выделяются.

13.

Вспомогательный переход – характеризует действия человека иоборудования, не сопровождающегося изменением формы,

размеров и шероховатости поверхности, но необходимых для

выполнения основных технологических переходов.

Вспомогательные переходы – установка детали, смена

инструмента, раскрепление заготовки и т.д.

Каждый технологический переход в основном подразделяется

на рабочий и вспомогательный ходы.

Рабочий ход – законченная часть основного перехода, состоящая

из однократного и непрерывного перемещения инструмента

относительно заготовки и связанного со снятием стружки или с

изменением свойств поверхности. Характеризуется постоянством

применяемого инструмента, обрабатываемой поверхности и

режимов обработки.

14.

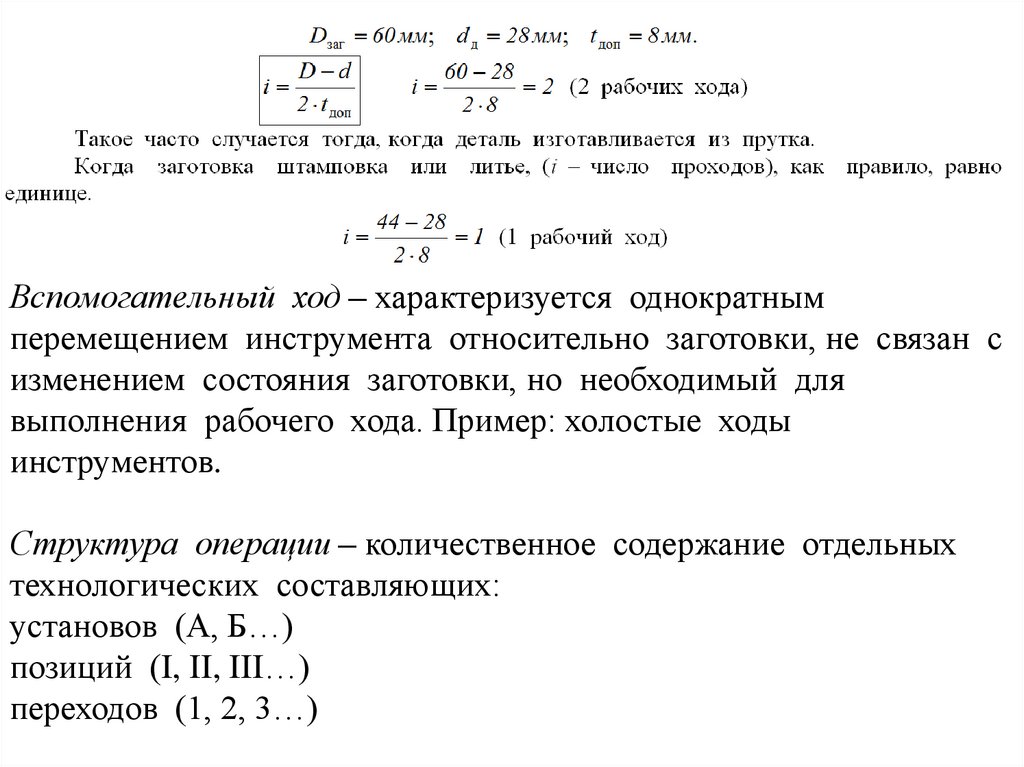

Вспомогательный ход – характеризуется однократнымперемещением инструмента относительно заготовки, не связан с

изменением состояния заготовки, но необходимый для

выполнения рабочего хода. Пример: холостые ходы

инструментов.

Структура операции – количественное содержание отдельных

технологических составляющих:

установов (А, Б…)

позиций (I, II, III…)

переходов (1, 2, 3…)

15.

Типы производстваЕдиничное производство. К единичному относится производство,

характеризуемое широкой номенклатурой изготавливаемых деталей и малым

объемом их выпуска.

Номенклатура – количество деталей разного наименования, проходящее через

производственное подразделение в течение года. N=30…40; V=1 шт.

Оборудование и технологическое оснащение – универсальное, располагается

группами. Цеха поделены на участки: токарный, фрезерный и т.д. Время на

подготовку станка и инструмента для обработки детали относительно

небольшое в общей структуре нормы времени.

Серийное производство – характеризуется ограниченной номенклатурой

деталей изготовляемых периодически повторяемыми партиями и

сравнительно большим объемом выпуска. N=10…20; V=10…50000 шт.

Оборудование и технологическое оснащение специализированное.

Серийное производство подразделяется:

• мелкосерийное (Мс);

• среднесерийное (Сс);

• крупносерийное (Кс).

По форме организации производства Мс больше подходит к Е производству;

Кс – к М производству; Сс – похоже само на себя.

16.

Массовое производство – характеризуется узкой номенклатурой и большимобъемом выпуска деталей непрерывно изготавливаемых в течение года

(продолжительное время) N=1; V=80000 шт. и более.

Технологическая оснастка специальная, оборудование автоматическое и

автоматизированное. Очень часто применяются автоматические линии и

агрегатные станки.

Оборудование, применяемое в различных типах производства.

Единичное производство:

• Характерно применение всех видов универсальных станков, в том числе

радиально-сверлильных, строгальных, координатно-расточных станков;

• Наличие сборочных и слесарных операций на участках механической

обработки;

• Время обработки на разных станках различно;

• При обработке детали используется разметка и выверка.

Мелкосерийное производство: имеет технологические особенности по

сравнению с Е производством:

• универсальное оборудование, применяемое в Мс производстве должно

иметь элементарную настройку (по упору);

• возможно применение станков с ЧПУ, чтобы повысить общую культуру

производства и производительность труда.

17.

Серийное производство:• Широко используются станки с ЧПУ, токарные станки с гидросуппортом,

токарно-револьверные универсальные станки, продольно-фрезерные,

фрезерно-сверлильно-расточные станки (ОЦ)

• Для выполнения простой обработки, а именно, 1-2х элементарных

технологических переходов можно применить универсальный станок с

элементарной настройкой.

Массовое производство: используются станки:

• автоматы и полуавтоматы, в том числе: токарные гидрокопировальные и

многорезцовые, токарные многошпиндельные, токарные револьверные

автоматы, агрегатные станки.

• автоматические линии.

• для выполнения простой операции могут быть использованы

универсальные станки с элементарной настройкой, работающие в

автоматическом режиме (сверлильные, фрезерные, расточные).

• Станки с ЧПУ и ОЦ в массовом производстве не экономичны.

Крупносерийное производство – оборудование и оснащение, как в М

производстве. Для обработки деталей небольших размеров могут

использоваться токарно-револьверные станки п/а и автоматы, а для обработки

сложных и трудоемких корпусных деталей – станки с ЧПУ, ОЦ.

Промышленность

Промышленность