Похожие презентации:

Конструкционные металлы и сплавы в строительстве

1.

Конструкционные металлы и сплавыв строительстве 1

(КМиСвС)

2.

Металлы– кристаллические вещества с закономерным расположением

атомов в узлах пространственной решетки, обладающие

непрозрачностью, металлическим блеском и хорошей проводимостью

тепла и электрического тока.

Для металлов характерны

• плотная кристаллическая структура,

• высокая прочность,

• способность к значительным пластическим деформациям,

что обеспечивает возможность

обрабатывать их давлением (прокатка, ковка, штамповка,

волочение),

хорошие литейные свойства,

способность к образованию сплавов,

свариваемость,

выносливость (работа при низких и высоких температурах) и др.

Наличие этих свойств и характеризует так называемое

металлическое состояние вещества.

2

3.

Элементарныеячейки

14

пространственных

решеток Браве

РЕШЕТКА

Кристалличес-кая

система

(сингония)

Примитивная Р

Базоцентрированная С

Объёмноцентрирова

нная I

Гранецентр

ирован-ная

F

Триклинная

a≠b≠c;

α≠β≠γ

Моноклинная

a≠b≠c;

α=γ=90о ≠β

Ромбическая

a≠b≠c;

α=β=γ=90о

Тригональная

(ромбоэдрическая

a=b=c; α=β=γ=<120о

Тетрагональная

a=b≠c;

α=β=γ=90о

Гексагональная

a=b≠c;

α=β=90о, γ=120о

Кубическая

a=b=c;

α=β=γ=90о

3

4.

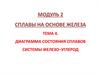

Кристаллические решетки металлов:Кубическая гранецентрированная

Кубическая объемно-центрированиа

Гексагональная плотно упакованная

4

5.

Поверхность металла5

6.

Схемы строения границ и блочной (мозаичной)структуры кристаллов:

а - схема размещения атомов в области границ зерен металла: 1- зерно № 1;

2 - граница; 3 – зерно № 2;

б - малоугловая граница;

в - блочная структура кристалла.

6

7.

Точечные и линейные дефекты кристаллическойрешетки металлов:

а - механизм образования точечных дефектов; б - краевая дислокация; в пространственная модель образования винтовой дислокации; г – расположение атомов в области винтовой дислокации:

1 – дислоцированный

атом;

2, 3 – перемещающиеся

атомы;

4-5 – экстраплоскость;

G – плоскость сдвига

кристалла;

А-В – сдвинутая часть

кристалла;

М-М – плоскость

перемещения

дислокаций;

С-D – несдвинутая часть

кристалла;

E-F – винтовая дислокация.

7

8.

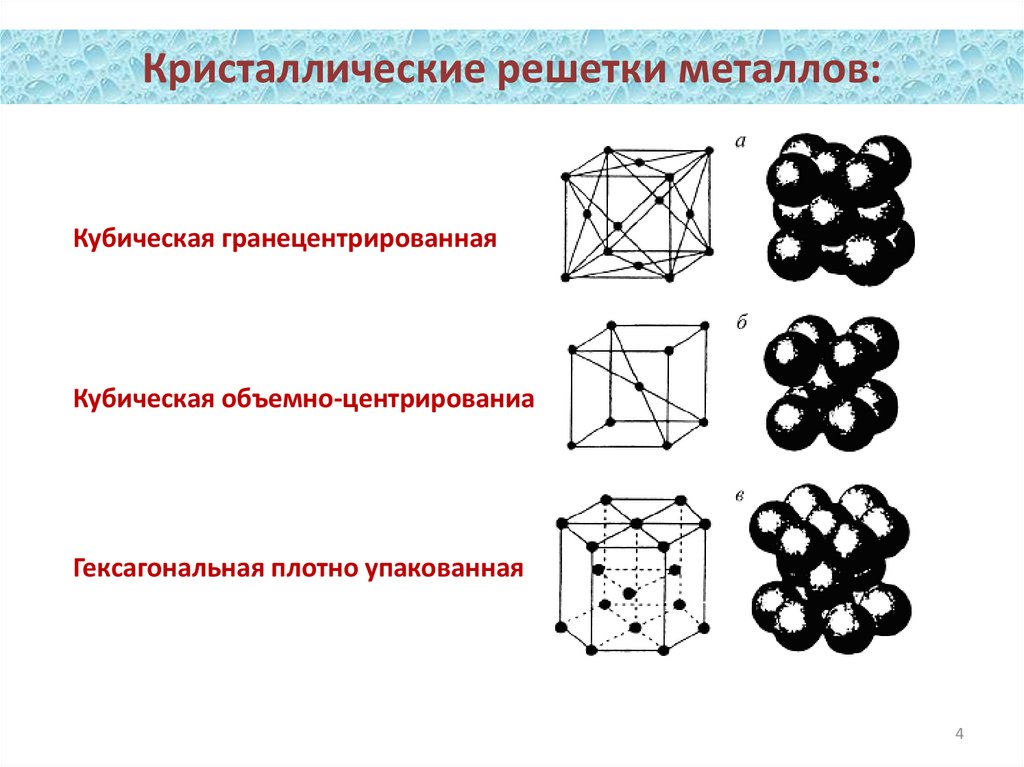

Зависимость предела текучестиот плотности дислокаций (Кривая Одинга-Бочвара)

Плотность дислокаций в кристалле

определяется как среднее число линий

дислокаций, пересекающих внутри тела

площадку площадью 1 м2, или как

суммарная длина линий дислокаций в

объеме 1 м3(см-2; м-2)

8

9.

Схемы микроструктуры слитков:а – типичная; б – транскристаллическая; в – однородная мелкозернистая.

Зона 1 – из-за большой скорости охлаждения рост кристаллов затруднен и

поэтому поверхность слитка имеет мелкозернистую структуру.

Зона 2 – кристаллы растут к центру слитка внутрь жидкого расплава и имеют

столбчатую форму благодаря направленному отводу тепла

перпендикулярно стенкам изложницы..

Зона 3 – в центральной части слитка образуются крупные различно

ориентированные кристаллы, т.к. в процессе дальнейшей кристаллизации

исчезает направленность отвода тепла и скорость охлаждения уменьшается.

9

10.

Полиморфные модификации железа10

11.

Кристаллизация сплавовСплавы – это кристаллические материалы, образованные в

результате затвердевания расплава, содержащего два или более

элементов периодической системы элементов (компоненты сплава).

Характер взаимодействия компонентов сплава определяет

следующую классификацию сплавов:

Механические смеси – сплавы, образованные компонентами,

не растворимыми друг в друге в твёрдом состоянии и не

вступающими в химическую реакцию. Сплав образуется

кристаллами входящих в него компонентов.

Химические соединения – представляют сплав постоянного

состава, характеризующийся образованием нового химического

соединения со своей кристаллической решёткой, отличной от

решёток компонентов.

11

12.

Твёрдые растворы – характеризуются сохранением типа решёткиодного элемента – растворителя. Атомы растворённого элемента

размещаются в кристаллической решётке растворителя, либо замещая его

атомы в узлах решётки (твёрдые растворы замещения), либо внедряясь

в междоузлия (поры) (твёрдый раствор внедрения). Количество атомов

растворённого элемента может изменяться.

а – твердый раствор замещения;

б – твердый раствор внедрения.

Твердые растворы обозначают буквами греческого алфавита (α, β, γ и т.д.)

или сначала ставят химический символ компонента растворителя, а затем в

скобках химический символ растворенного вещества, например Fe (Ni),

Mo(W), Au (Ag) и т.д.

12

13.

Схема кристаллизации металла:а - схема роста кристаллов;

б - структура дендрита древовидного

строения;

1, 2, 3 – оси кристаллизации.

13

14.

Ликвация – неоднородностьхимического состава сплава,

возникающая вследствие

дендритной кристаллизации

сплавов.

Ликвация может возникнуть либо в

микромасштабе (дендритная

ликвация), либо в большем

масштабе (масштаб отливки или

слитка) – макроликвация.

14

15.

Диаграмма состояния(диаграмм равновесия) системы

Диаграмма состояния в удобной графической форме показывает

фазовое состояние сплава в зависимости от температуры и

концентрации компонентов.

По ней можно установить:

какие превращения происходят в сплаве при нагреве

(охлаждении),

определить температуры плавления или затвердевания сплава,

выбрать рациональный режим термической обработки,

прогнозировать поведение сплава в заданном интервале

температур.

Фаза – однородная обособленная часть сплава, имеющая одинаковый

состав, строение и свойства.

Фаза – физически, химически и термодинамически однородная

часть системы, отделенная от других частей системы поверхностью

раздела.

15

16.

Диаграмма состояния сплавов, компоненты которыхполностью растворимы в жидком и твердом состояниях:

а – диаграмма состояния;

б – диаграмма состояния при разных скоростях охлаждения сплава;

А, В - компоненты сплава;

MEN – линия ликвидуса; MCN – линия солидуса;

1 – зона жидкой фазы; 2 – зона кристаллизации сплава; 3 – зона твердой

фазы;

L1, L2; S1, S2; ΔС1, ΔС2 - точки ликвидуса; солидуса и степень дендритной

ликвации для большей (1) и меньшей (2) скорости охлаждения сплава.

16

17.

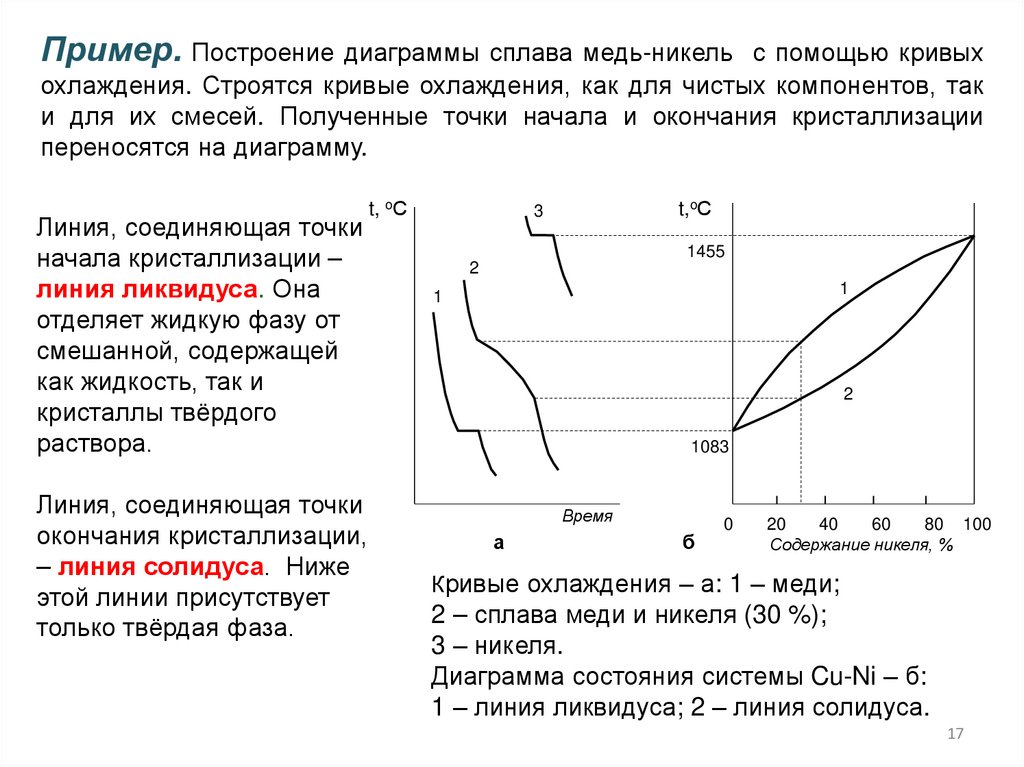

Пример. Построение диаграммы сплава медь-никель с помощью кривыхохлаждения. Строятся кривые охлаждения, как для чистых компонентов, так

и для их смесей. Полученные точки начала и окончания кристаллизации

переносятся на диаграмму.

Линия, соединяющая точки

начала кристаллизации –

линия ликвидуса. Она

отделяет жидкую фазу от

смешанной, содержащей

как жидкость, так и

кристаллы твёрдого

раствора.

Линия, соединяющая точки

окончания кристаллизации,

– линия солидуса. Ниже

этой линии присутствует

только твёрдая фаза.

t, oС

t,oС

3

1455

2

1

1

2

1083

Время

а

б

0

20

40

60

80 100

Содержание никеля, %

Кривые охлаждения – а: 1 – меди;

2 – сплава меди и никеля (30 %);

3 – никеля.

Диаграмма состояния системы Cu-Ni – б:

1 – линия ликвидуса; 2 – линия солидуса.

17

18.

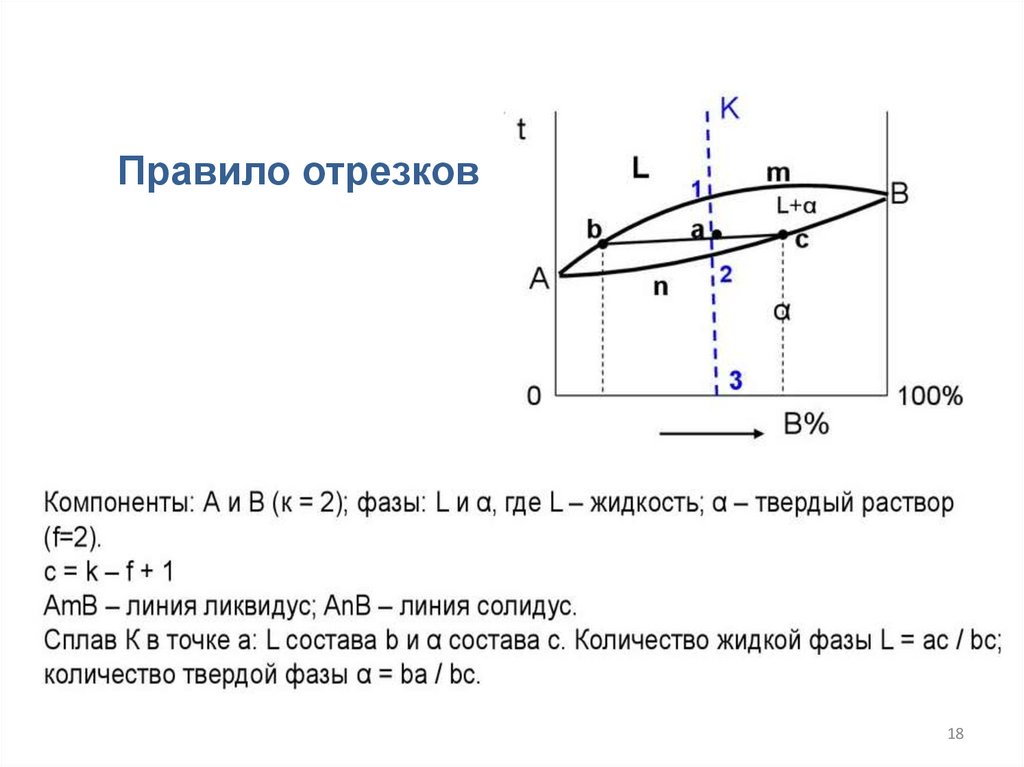

Правило отрезков18

19.

Пример.Диаграмма состояния системы Pb-Sn:

Температура плавления свинца

327 оС, олова – 232 оС. Сплав,

содержащий 61,9 % олова, имеет

наименьшую температуру

плавления – 183 оС. Такой сплав

называется эвтектическим

сплавом или эвтектикой (от

греческого έυτēκτοσ – легко

плавящийся).

Промышленностью выпускается

сплав под названием припой

оловянно-свинцовый ПОС-61,

содержащий 61 % олова. Также

выпускается припой, содержащий

40 % олова – ПОС-40, имеющий

температуру плавления 250 оС.

t, oC

300

А

200

100

0

20

40

60

80

100

Содержание олова, %

А – эвтектическая точка

(t=183oC; содержание олова в сплаве

– 61,9 %).

19

20.

Закон равновесия фаз – правило фаз ГиббсаЧисло термодинамических степеней свободы – это число свойств

системы (температура, давление, концентрация), которые можно

менять в определенных пределах, не изменяя этим числа или вида

фазовой системы

• Число степеней свободы равновесной термодинамической системы

(С), на которую из внешних факторов влияют только температура и

давление, равно числу независимых компонентов системы (К)

минус число фаз (Ф) плюс два:

С=К–Ф+2

• Правило фаз показывает, что число степеней свободы возрастает с

увеличением числа компонентов и уменьшается с увеличением

числа фаз системы. Двойка в формуле появилась вследствие

допущения о том, что из внешних факторов только два

(температура и давление) могут влиять на состояние равновесия в

системе.

• Если изменение давления или температуры практически не влияют

на равновесие в системе, а также при постоянном давлении (или

. постоянной температуре), то в этих случаях правило фаз Гиббса :

С = К – Ф + 1.

20

21.

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ1. Прочность – сопротивление материала деформации и разрушению.

2. Упругость – свойство материала восстанавливать первоначальную форму

после снятия нагрузки.

3. Твердость – свойство материала сопротивляться проникновению в

него другого более твердого тела.

4. Хрупкость - свойство материала разрушаться без заметного поглощения

механической энергии в необратимой форме.

5. Вязкость - свойство материала, не разрушаясь, поглощать в заметных

количествах механическую энергию в необратимой форме.

6. Изнашиваемость - свойство материала подвергаться поверхностному

разрушению или повреждению под воздействием внешнего трения.

7. Износостойкость – сопротивление материалов деталей машин и других

трущихся изделий износу.

8. Выносливость - свойство материала выдержать, не разрушаясь,

большое число повторно- переменных напряжений.

9. Постепенное разрушение материала при большом числе повторнопеременных напряжений называется усталость.

10. Ползучесть – способность материала медленно и непрерывно

деформироваться при постоянном напряжении и повышенной

температуре.

21

22.

Виды деформацийСжатие — деформация, характеризуемая уменьшением объема

тела под действием сдавливающих его сил. Сжатию

подвергаются строительные колонны, фундаменты и т.д.

Растяжение — деформация, характеризуемая увеличением длины

тела, когда к обоим его концам приложены силы,

равнодействующие которых направлены вдоль оси тела.

Растяжению подвергаются крепежные и другие детали.

Кручение — деформация тела с одним закрепленным концом под

действием пары равных, противоположно направленных сил,

плоскость которых перпендикулярна к оси тела (например,

валы двигателей, коробки передач и т.д.).

22

23.

Срез — это деформация, когда две силы направлены навстречудруг другу и лежат не на одной прямой, но достаточно

близко друг к другу. При определенном их значении

происходит срез. На срез работают заклепки, стяжные болты.

Сдвиг – деформация, предшествующая срезу, При сдвиге

соседние сечения смещаются относительно друг друга,

оставаясь параллельными. Изделие при этом не

разрушается.

Изгиб — деформация тела под действием внешних сил,

сопровождающаяся изменением кривизны деформируемого

тела. Изгибу подвержены, например, строительные балки.

Основные механические свойства металлов — прочность

пластичность, твердость, ударная вязкость.

23

24.

Образцы и машина для проведения испытаний на растяжениеРазрывная машина МИМ 5 - 50 кН

(двухколонного усиленного исполнения, с компьютерным автоматическим

пультом управления и гидравлическими клиновыми захватами)

24

25.

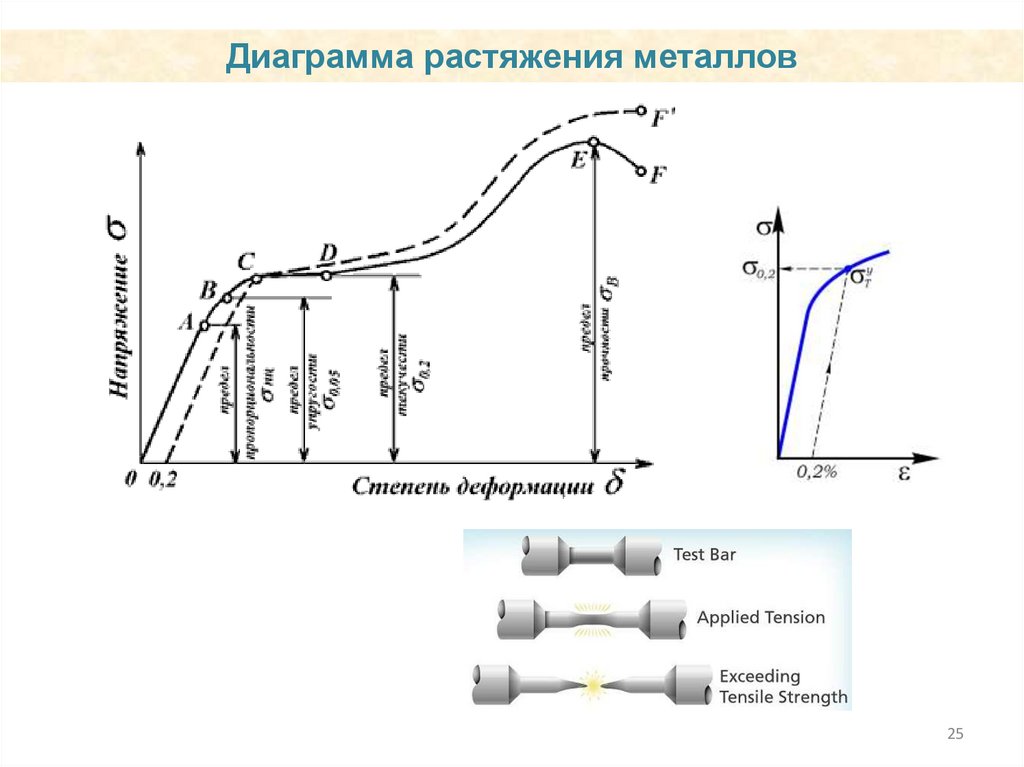

Диаграмма растяжения металлов25

26.

ПластичностьПластичность характеризуют относительным удлинением δ

и относительным сужением поперечного сечения ψ,

выражающимися в процентах по уравнениям:

где: lo и lk - длина образца до и после разрыва,

Fo и Fk - площадь поперечного сечения образца до и после

разрушения.

26

27.

Предел текучести материала— это величина критического напряжения, при которой материал

продолжает самостоятельную деформацию без увеличения нагрузки.

Характеристика измеряется в Паскалях и позволяет рассчитывать

максимально возможное напряжение для пластичной стали.

В строительстве при расчетах прочности сооружений из стали,

в первую очередь, обращают внимание на предел текучести

При значении напряжения, равному пределу текучести, связи между

атомами из разных половин тела разорвутся, и ряды атомов сместятся

друг относительно друга на одно межатомное расстояние без

возможности вернуться в исходное положение.

При продолжении воздействия такой микросдвиг будет

продолжаться, пока все атомы одной половины тела не потеряют

контакт с атомами другой половины

27

28.

Твёрдость. Схемы определения твердости металлов28

29.

В методе Бриннеля определяют твердость образца по диаметруполученного отпечатка. Диаметр шарика – 2,5; 5; 10 мм. Нагружение –

ступенчатое: предварительная нагрузка – Fо= 980Н; основная нагрузка: F1=

2943Н (стальной или чугунный образец); 9800Н (образец из алюминия, меди,

никеля и их сплавов); 2450Н (образцы из 46 мягких сплавов). Твердость по

Бринеллю определяется по формуле:

HB F

S

2F

D( D D2 d 2 )

.

где F – нагрузка в Ньютонах; S – площадь поверхности отпечатка, м2 ; D –

диаметр шарика, м; d – диаметр отпечатка, м.

Между числом твердости и временным

сопротивлением существует зависимость:

для стали - σв = 0,34 НВ;

для медных сплавов - σв = 0,45 НВ;

для алюминиевых сплавов - σв = 0,35 НВ.

29

30.

В методе Роквелла используют специальные наконечники:а – алмазный конус; б – стальной шарик (d = 1,59 мм)

30

31.

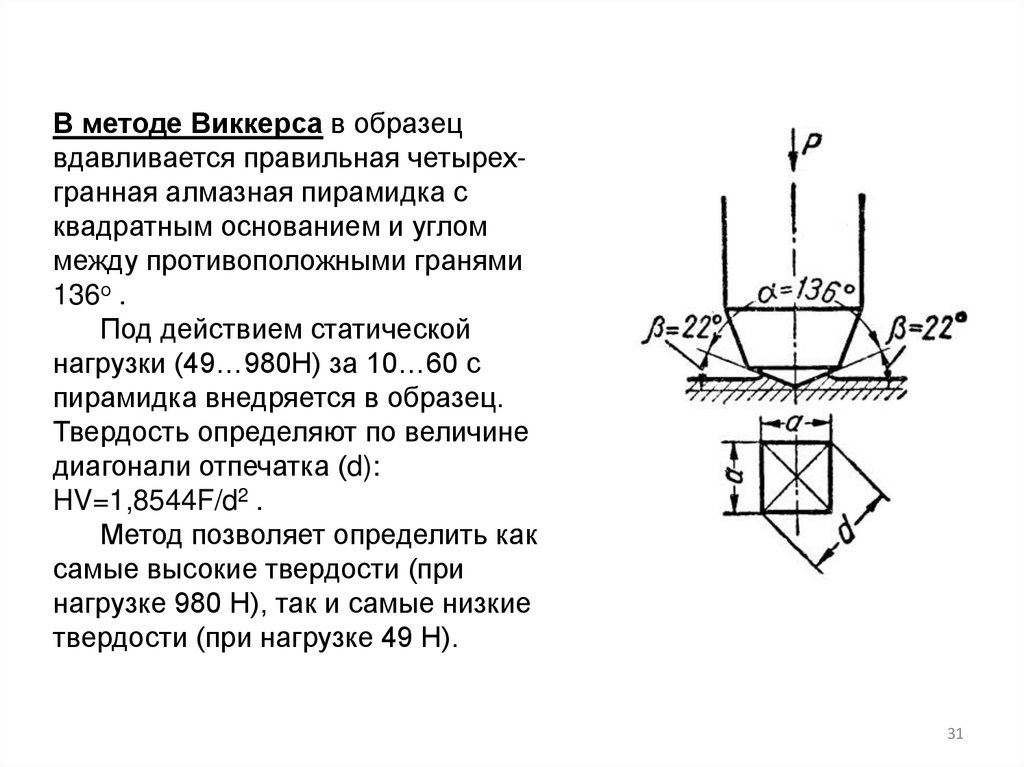

В методе Виккерса в образецвдавливается правильная четырехгранная алмазная пирамидка с

квадратным основанием и углом

между противоположными гранями

136о .

Под действием статической

нагрузки (49…980Н) за 10…60 с

пирамидка внедряется в образец.

Твердость определяют по величине

диагонали отпечатка (d):

HV=1,8544F/d2 .

Метод позволяет определить как

самые высокие твердости (при

нагрузке 980 Н), так и самые низкие

твердости (при нагрузке 49 Н).

31

32.

Динамические испытания– проводятся при скоростях деформирования бóльших, чем при

статических испытаниях.

Динамические испытания на ударный изгиб выявляют склонность

материала к хрупкому разрушению.

Схема маятникового копра:

1 – нож; 2 – стойка; 3 – шкала;

4 – образец; 5 – ручной

тормоз; 6 – основание;

7 – опоры.

32

33.

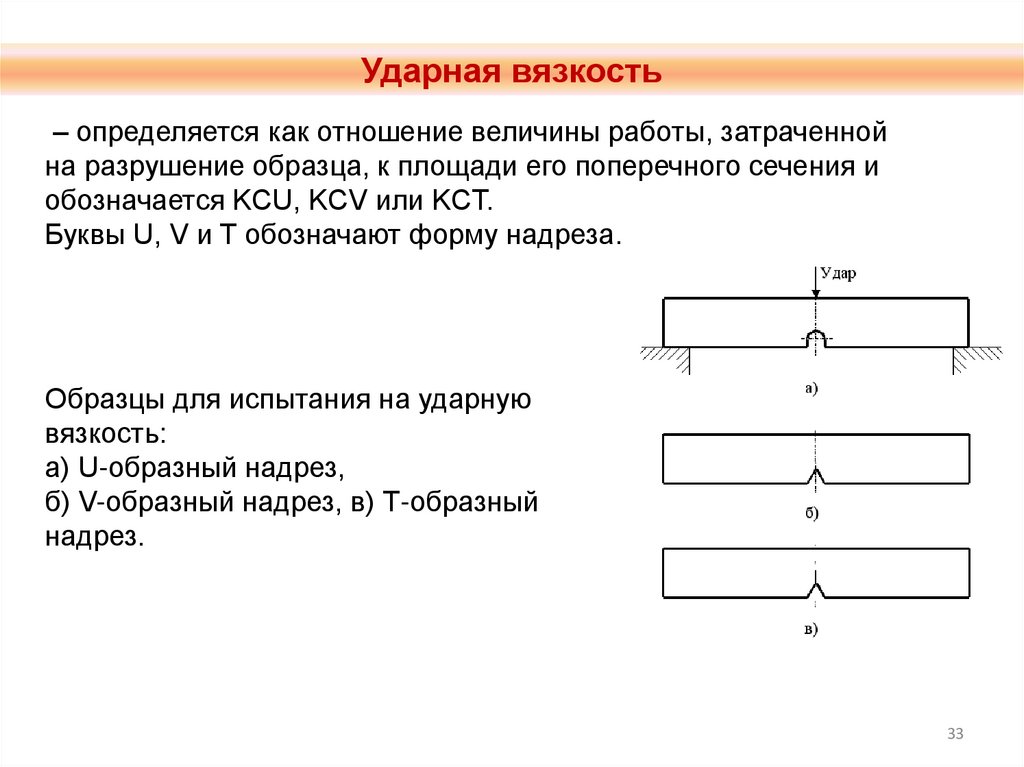

Ударная вязкость– определяется как отношение величины работы, затраченной

на разрушение образца, к площади его поперечного сечения и

обозначается KCU, KCV или KCT.

Буквы U, V и T обозначают форму надреза.

Образцы для испытания на ударную

вязкость:

а) U-образный надрез,

б) V-образный надрез, в) Т-образный

надрез.

33

34.

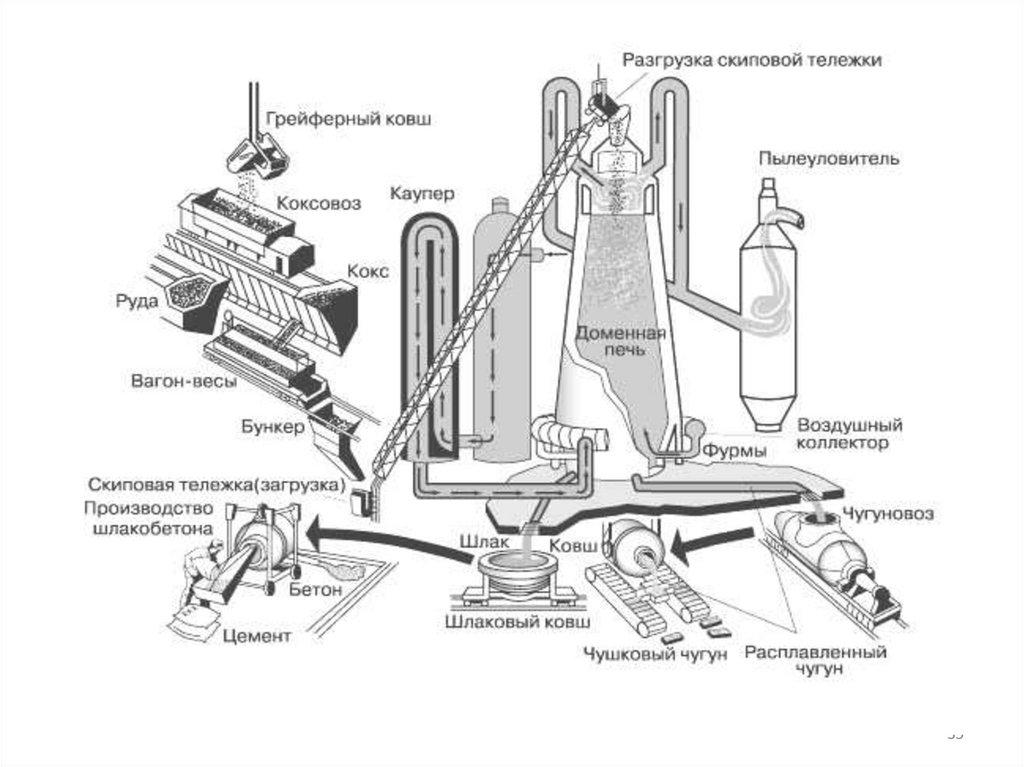

Схема процесса получения чугуна и стали34

35.

3536.

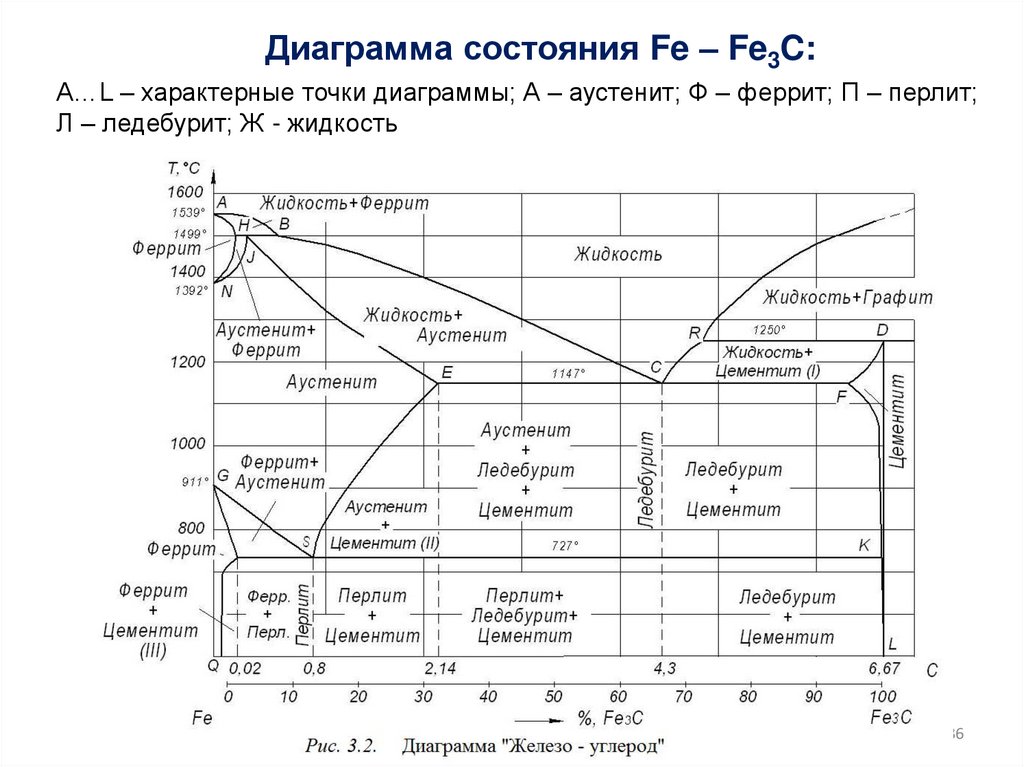

Диаграмма состояния Fe – Fe3C:A…L – характерные точки диаграммы; А – аустенит; Ф – феррит; П – перлит;

Л – ледебурит; Ж - жидкость

36

37.

3738.

Феррит – твердый раствор внедрения углерода в Feα , мягкая,пластичная фаза ( σа = 300 МПа, δ = 40 %, ψ = 70 %, 650–1000 HB).

Различают низкотемпературный и высокотемпературный феррит.

Предельная концентрация углерода в низкотемпературном феррите 0,02 %

(точка P), в высокотемпературном – 0,1 % (точка H). Феррит магнитен до 768

ºС (линия МО).

Аустенит – твердый раствор внедрения углерода в Feγ , более твердый

и пластичный ( δ = 40–50 %, 2000–2500 НВ), не магнитен. Предельная

концентрация углерода достигает 2,14 % (точка Е).

Цементит – химическое соединение Fe3 C, имеет сложную кристаллическую решетку. Температура плавления цементита точно не установлена и

колеблется от 1250 до 1700 °С (по данным различных источников).

Полиморфных превращений не испытывает, но при низких температурах

слабо ферромагнитен. Цементит имеет высокую твердость (8000 НВ), но

практически нулевую пластичность. Принято обозначать цементит,

выделившийся из жидкости по линии СD – первичным (ЦI), из аустенита по

линии ES – вторичным (ЦII) и из феррита по линии PQ – третичным (ЦIII).

38

39.

Перлит – эвтектоидная смесь феррита и цементита, чащевсего имеет пластичное строение, при котором кристаллы

цементита перемежаются с кристаллами феррита, и является

прочной структурной составляющей ( σВ = 800–900 МПа, δ = 16 %,

1800 HB).

Ледебурит – эвтектическая смесь аустенита и цементита в

интервале температур 1147 – 727 °С, а ниже линии SK (727 °С) –

смесь перлита и цементита.

Ледебурит имеет высокую твердость > 6000 HB, но хрупок.

39

40.

Основным продуктом доменной плавки является чугун –железоуглеродный сплав, содержащий более 2,14 % С

Чугун, содержащий 4,3 % углерода, называют эвтектическим;

менее 4,3 % С – доэвтетическим и более 4,3 % - заэвтектическим.

Механические свойства и область применения чугуна

обуславливаются углеродной составляющей и наличием примесей

марганца, кремния, фосфора, серы. В зависимости от вида

углеродной составляющей различают белые, серые,

высокопрочные и ковкие чугуны

Белый (передельный) чугун На его долю приходится 90 %

общего производства чугуна.

В них весь углерод присутствует в виде цементита. Цементит

придает излому чугуна белый цвет и характерный металлический

блеск. Цементит обуславливает повышенные твердость, хрупкость

и износостойкость. Белый чугун плохо обрабатывается резанием.

Образованию цементита способствует присутствие в сплаве

марганца.

40

41.

Серый чугун – сплав Fe-C-Si с содержанием углерода 2,4…3,8 % икремния 1…5 %. Свободный углерод в серых чугунах присутствует в

виде графита пластинчатой формы, что снижает прочность чугуна

при растяжении и уменьшает пластичность сплава.

Графит, образуя смазочные пленки, снижает коэффициент трения,

повышает износостойкость чугуна и улучшает обрабатываемость

резанием. Ферритные и ферритно-перлитные серые чугуны

применяют для строительных конструкций.

Высокопрочный чугун содержит свободный углерод в виде

графита шаровидной формы. Для получения графитовых включений

шаровидной формы в жидкий чугун вводят 0,03…0,07 % щелочных

или щелочно-земельных металлов. Высокопрочные чугуны, имеют

хорошие литейные, механические свойства и высокую

износостойкость. Применяются для изготовления ответственных

деталей.

Ковкие чугуны содержат углерод в виде хлопьевидного графита,

образующегося из цементита при термической обработке белого

чугуна химического состава: С –2,4…2,8 %,

Si – 0,8…1,4 %, Mn – 0,3…0,4 %.

41

42.

Графитовые включения в чугунах:• пластинчатый графит (а);

• хлопьевидный графит (б);

• шаровидный (глобулярный) графит (в);

• вермикулярный графит (г).

Чугун с вермикулярным

графитом занимает среднее

положение между

материалами с пластинчатым

и шаровидным графитом.

42

43.

Маркировка чугуновОбычные серые чугуны, ковкие и высокопрочные чугуны маркируют,

соответственно, буквами СЧ, КЧ и ВЧ. После букв следуют цифры,

означающая прочность на растяжение (временное сопротивление) в

кг/мм2, вторая — предел прочности при изгибе.

Например: СЧ12-28, СЧ18-36, СЧ28-48, СЧ32-52, ЧВГ 30.

Для ковких и высокопрочных чугунов указывается также

относительное удлинение в процентах.

Например: КЧ33-8, ВЧ50-2.

43

44.

Механические свойства чугунов и области их примененияМарка чугуна

σ в, МП

δ,%

НВ

Назначение

Серые чугуны

СЧ10

100

-

190

СЧ15

150

-

163-210

СЧ25

250

-

180-245

СЧ35

350

-

220-275

Крышки, фланцы, корпуса редукторов,

подшипников редукторов, подшипников,

насосов, суппорты и т.д

Блоки цилиндров, картеры двигате-лей,

барабаны сцепления, станины станков,

зубчатые колёса и т.д.

Высокопрочные чугуны

ВЧ35

350

22

140-170

Оборудование прокатных станков

ВЧ45

ВЧ60

450

600

10

3

140-225

192-227

Кузнечно-прессовое оборудование

ВЧ80

800

2

248-351

ВЧ100

1000

2

270-360

Корпуса паровых турбин, лопатки

направляющего аппарата,

коленчатые валы, поршни и др.

Ковкие чугуны

КЧ30-6

300

6

100-163

КЧ35-8

350

8

100-163

КЧ37-12

370

12

110-163

КЧ45-7

450

7

150-207

КЧ60-3

600

3

200-269

КЧ80-1,5

800

1,5

270-320

Картеры редукторов, ступицы, фланцы,

муфты, вилки карданных валов, втулки,

муфты, тормозные колодки и т.д.

44

45.

Чугунные строительные изделия45

46.

4647.

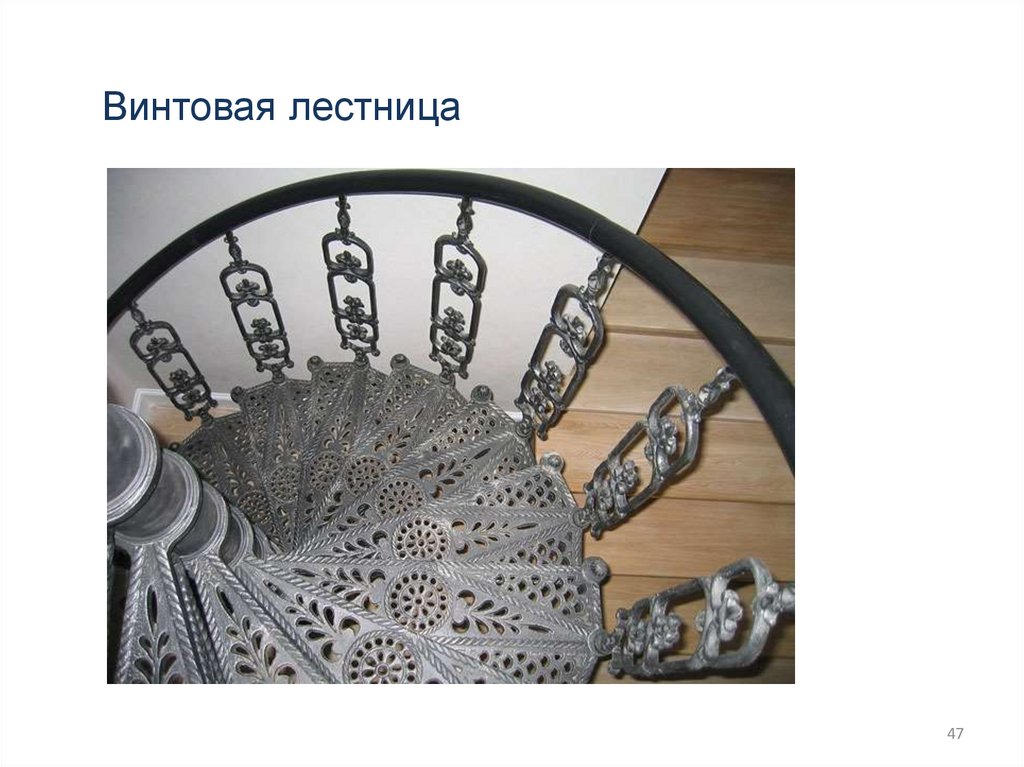

Винтовая лестница47

48.

Столб опорный "co-3115"48

49.

Получение сталиИсходные материалы – передельный чугун и скрап (металлолом).

Состав чугуна: 4 % C, 1 % Mn, 1 % Si, 0,3 % P, ≤ 0,1 % S.

Состав стали 40: 0,4 % C, 0,5 % Mn, 0,3 % Si, ≤ 0,05 % P, ≤ 0,03 % S.

Чтобы получить сталь, содержание всех примесей в чугуне надо уменьшить

примерно в 10 раз!!!

Сущность передела чугуна в сталь – снижение содержания углерода и

примесей путем их избирательного окисления и перевода в шлак и

газы в процессе плавки. Стали содержат менее 2,14 % углерода.

Выплавку стали производят в сталеплавильных печах различной конструкции,

ёмкости и производительности:

49

50.

Сталь, содержащая 0,02…0,8 % углерода, называетсядоэвтектоидной. Состоит из перлита и феррита.

В строительных конструкциях применяют малоуглеродистую

сталь с содержанием углерода 0,09…0,22 %. Она отличается

большой пластичностью, хорошей свариваемостью, хрупкое

разрушение не проявляет.

Среднеуглеродистая сталь с содержанием углерода 0,25…0,5 %

применяется в машиностроении.

Сталь, содержащая более 0,83 % углерода, относится к

заэвтектоидной. Состоит из перлита и цементита. Это –

высокоуглеродистая сталь, применяется в инструментальной

промышленности.

50

51.

Классификация и маркировка сталей1. Химический состав

В зависимости от химического состава различают стали:

углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и

легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

Углеродистые стали подразделяют на:

A) малоуглеродистыми, т. е. содержащими углерода менее 0,25%;

Б) среднеуглеродистыми, содержание углерода составляет 0,250,60%;

B) высокоуглеродистыми, в которых концентрация углерода

превышает 0,60% .

Легированные стали подразделяют на:

а) низколегированные, содержание легирующих элементов до 2,5%;

б) среднелегированные, – от 2,5 до 10% легирующих элементов;

в) высоколегированные, – свыше 10% легирующих элементов.

51

52.

2. Назначение1) конструкционные, предназначенные для изготовления

строительных и машиностроительных изделий.

2) Инструментальные, – изготовляют режущий, мерительный,

штамповый и прочие инструменты. Эти стали содержат

более 0,65% углерода.

3) С особыми физическими свойствами, например,

электротехническая сталь, суперинвар.

4) С особыми химическими свойствами, например,

нержавеющие, жаростойкие или жаропрочные стали.

52

53.

3. КачествоВ зависимости от содержания вредных примесей: серы и

фосфора стали подразделяют на:

1. Стали обыкновенного качества, содержание до 0.06% серы

и до 0,07% фосфора.

2. Качественные — до 0,035% серы и фосфора каждого

отдельно.

3. Высококачественные — до 0.025% серы и фосфора.

4. Особовысококачественные, до 0,025% фосфора и до

0,015% серы.

53

54.

4. Степень раскисленияПо степени раскисления (по степени удаления кислорода) стали делят на:

1) спокойные стали, (полностью раскисленные); такие стали обозначаются

буквами “сп” в конце марки (иногда буквы опускаются);

2) кипящие стали — слабо раскисленные; маркируются буквами «кп»;

3) полу спокойные стали, занимающие промежуточное положение между

двумя предыдущими; обозначаются буквами «пс».

Сталь обыкновенного качества подразделяется по поставкам на 3 группы:

1) сталь группы А поставляется потребителям по механическим свойствам

(такая сталь может иметь повышенное содержание серы или фосфора);

2) сталь группы Б – по химическому составу;

3) сталь группы В – с гарантированными механическими свойствами и

химическим составом.

В зависимости от нормируемых показателей (предел прочности σв, относительное удлинение δ%, предел текучести δт, изгиб в холодном состоянии)

сталь каждой группы делится на категории, которые обозначаются арабскими

цифрами.

54

55.

5. Стали обыкновенного качества –обозначают буквами «Ст» и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств. Чем выше содержание углерода и прочностные свойства стали, тем больше её номер.

Буква «Г» после номера марки указывает на повышенное содержание

марганца в стали.

Перед маркой указывают группу стали, причем группа «А» в обозначении

марки стали не ставится. Для указания категории стали к обозначению марки

добавляют номер в конце соответствующий категории, первую категорию

обычно не указывают.

Например:

* Ст1кп2 — углеродистая сталь обыкновенного качества, кипящая, № марки

1, второй категории, поставляется потребителям по механическим свойствам

(группа А);

* ВСт5Г — углеродистая сталь обыкновенного качества с повышенным

содержанием марганца, спокойная, № марки 5, первой категории с

гарантированными механическими свойствами и химическим составом

(группа В);

* Бст0 — углеродистая сталь обыкновенного качества, номер марки 0,

группы Б, первой категории (стали марок Ст0 и Бст0 по степени раскисления

не разделяют).

55

56.

6. Качественные сталиМаркируют следующим образом:

1) в начале марки указывают содержание углерода цифрой,

соответствующей его средней концентрации;

а) в сотых долях процента для сталей, содержащих до 0,65%

углерода;

* 05кп – сталь углеродистая качественная, кипящая, содержит

0,05% С;

* 60 – сталь углеродистая качественная, спокойная, содержит

0,60% С;

б) в десятых долях процента для индустриальных сталей, которые

дополнительно снабжаются буквой «У»:

* У7 – углеродистая инструментальная, качественная сталь,

содержащая 0,7% С, спокойная (все инструментальные стали

хорошо раскислены);

* У12 — углеродистая инструментальная, качественная сталь,

спокойная содержит 1,2% С;

56

57.

2) легирующие элементы, входящие в состав стали. Обозначаютрусскими буквами: А – азот, К – кобальт, Т – титан, Б – ниобий, М –

молибден, Ф- ванадий, В – вольфрам, Н – никель, Х – хром, Г –

марганец, П – фосфор, Ц – цирконий, Д – медь, Р – бор, Ю –

алюминий, Е – селен, С – кремний, Ч – редкоземельные металлы.

Если после буквы, обозначающей легирующий элемент, стоит

цифра, то она указывает содержание этого элемента в процентах.

Если цифры нет, то сталь содержит 0,8-1,5% легирующего

элемента, за исключением молибдена и ванадия (содержание

которых обычно до 0,2-0,3%), а также бора (в стали с буквой Р его

должно быть не менее 0,0010%).

*14Г2 – низколегированная качественная сталь, спокойная,

содержит приблизительно 0,14% углерода и до 2,0% марганца.

* 03Х16Н15М3Б — высоко легированная качественная сталь,

спокойная содержит 0,03% C, 16,0% Cr, 15,0% Ni, до З,0% Мо, до

1,0% Nb

57

58.

8. Высококачественные и особо высококачественные сталиМаркируют, так же как и качественные, но в конце марки

высококачественной стали ставят букву А, (эта буква в середине

марочного обозначения указывает на наличие азота, специально

введённого в сталь), а после марки особовысококачественной —

через тире букву «Ш».

* У8А — углеродистая инструментальная высококачественная

сталь, содержащая 0,8% углерода;

* 30ХГС-Ш – особо высококачественная среднелегированная

сталь, содержащая 0,30% углерода и от 0,8 до 1,5% хрома,

марганца и кремния каждого.

58

59.

9. Шарикоподшипниковые стали маркируют буквами «ШХ», послекоторых указывают содержание хрома в десятых долях процента:

* ШХ6 — шарикоподшипниковая сталь, содержащая 0,6% хрома;

* ШХ15ГС — шарикоподшипниковая сталь, содержащая 1,5% хрома и

от 0,8 до 1,5% марганца и кремния.

10. Быстрорежущие стали (сложнолегированные) обозначают

буквой «Р», следующая за ней цифра указывает на процентное

содержание в ней вольфрама: Р18-быстрорежущая сталь,

содержащая 18,0% вольфрама;

* Р6М5К5-быстрорежущая сталь, содержащая 6,0% вольфрама 5,0%

молибдена 5,0% кобальта.

11. Автоматные стали обозначают буквой «А» и цифрой,

указывающей среднее содержание углерода в сотых долях процента:

* А12 — автоматная сталь, содержащая 0,12% углерода (все

автоматные стали имеют повышенное содержание серы и фосфора);

* А40Г — автоматная сталь с 0,40% углерода и повышенным до 1,5%

содержанием марганца.

59

60.

Строительные сталиОбозначение строительной стали, в отличие от марки стали,

отражает не химический состав, а назначение стали и основную

характеристику для расчёта металлоконструкции на прочность –

предел текучести т – и называется «наименованием» стали или

«классом прочности».

Буква «С» в наименовании означает сталь строительную, цифры

обозначают предел текучести т в Н/мм2 (МПа) для минимальной

толщины проката.

В конце наименования могут стоять буквы «К», «Т» или «Д»,

обозначающие:

К – отличие химического состава стали от состава стали того же класса

прочности (наименования), например, С345К отличается от С345

наличием 0,08 – 0,15 % алюминия;

Т – упрочнение проката стали термической обработкой;

Д – введение в сталь 0,15 – 0,30 % Cu для повышения сопротивления

атмосферной коррозии.

60

61.

Установлены 7 основных типов прочности, которым соответствуютпределы текучести: не менее 225, 285, 325, 390, 440, 590 и 735 Н/мм2.

Стали первого типа принято называть сталями нормальной прочности,

трёх следующих – повышенной прочности,

а трёх остальных – высокой прочности.

Например:

•С235, С245, С255, С275 относятся к первому типу прочности;

•С285, С345, С345Т, С345К, С375, С375Т, С390, С390Т, С390К –ко

второму;

•С440, С590, С590К – к третьему.

61

62.

Важный параметр строительных сталей – свариваемость, котораяоценивается на этапе проектирования на основе фактического

химического состава стали по данным сертификата производителя.

Действующий стандарт на прокат для строительных стальных

конструкций ГОСТ 27772-88, вводит углеродный эквивалент Сэ, %,

определяемый по формуле

,

где – C, Mn, Si, Cr, Ni, Cu, V, P– массовые доли углерода, марганца,

кремния, хрома, никеля, меди, ванадия и фосфора, %.

62

63.

Эквивалентное содержание углерода, полученное по этойформуле, указывает на свариваемость сталей, которую условно

разделяют на четыре группы:

• хорошо свариваемые без образования закалочных структур и

трещин в широком диапазоне режимов, толщин и конструктивных

форм (Сэ не превышает 0,25%);

• удовлетворительно свариваемые (Сэ = 0,25% — 0,35%);

ограниченно свариваемые (Сэ = 0,35 – 0,45%);

плохо свариваемые (Сэ превышает 0,45%).

63

64.

Виды строительных прокатных профилей:1 – блюм; 2 – квадратный с закругленными углами; 3 – квадратный;

4 – круглый; 5 – полосовой; 6 – треугольник; 7 – овальный;

8 – полукруглый; 9 – сегментовый; 10 – ромбовидный; 11 – уголок

неравнополочный; 12 – уголок равнополочный; 13 – швеллер;

14 – двутавр; 15 – тавр; 16 – рельсовый; 17 – зетовый;

18 – колонный.

64

65.

Сталь листоваяСортовая сталь

65

66.

ШвеллерДвутавр

Уголковый профиль

66

67.

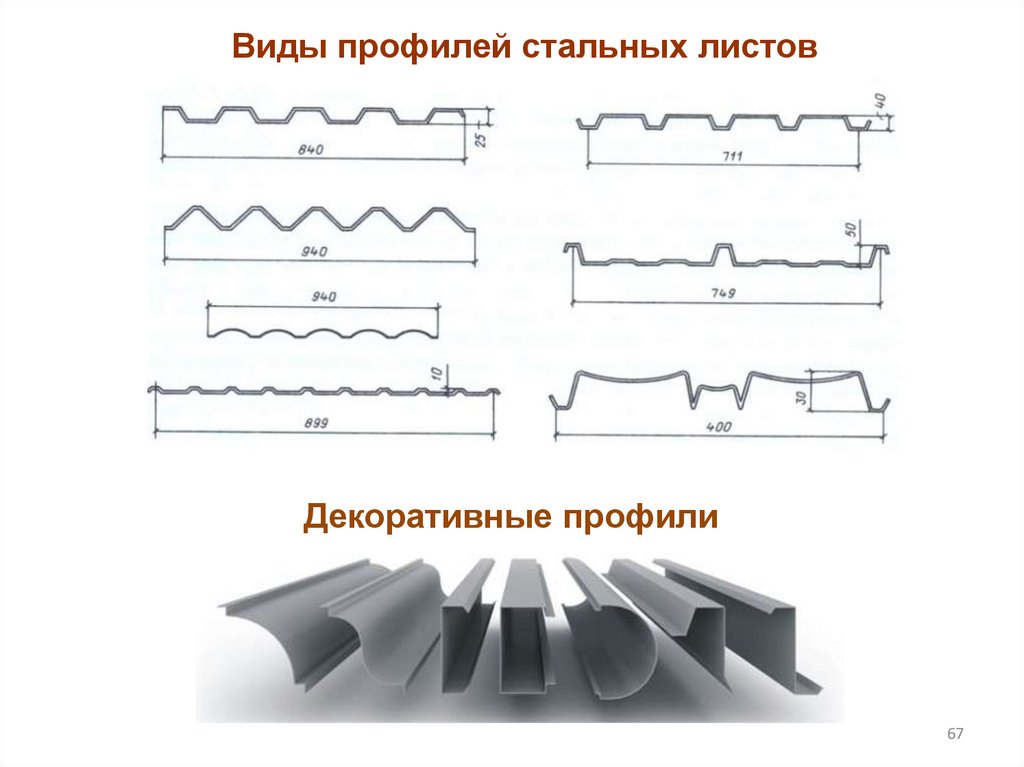

Виды профилей стальных листовДекоративные профили

67

68.

Арматурная стальДля армирования ж/б конструкций сталь применяют в виде стержней,

проволоки, сварных сеток, каркасов. Арматурная сталь может быть

горячекатаная (стержневая) и холоднотянутая (проволочная). По

форме сталь чаще всего бывает круглая, а для улучшения сцепления

— периодического профиля.

а – гладкая стержневая;

б – горячекатанная периодического профиля класса А-II;

в – то же класса А-III; г – холодносплющенная с четырех сторон;

д – то же с двух сторон; е – витая.

68

69.

Стержневая арматура69

70.

Арматурная сеткаАрматурный каркас

70

71.

Aлюминий и его сплавыАлюминий придал сегодняшним зданиям и сооружениям четкость

линий, неудержимое стремление ввысь, красоту, функциональность и

экологичность.

Стеклянные фасады офисных небоскребов держатся на легких и

прочных алюминиевых рамах.

Развлекательные, торговые и выставочные центры самых разных

форм и размеров опираются на каркасы из алюминиевого сплава.

Стадионы, бассейны и другие спортивные сооружения также

строятся из алюминиевых конструкций. Этот металл стал одним из

самых востребованных материалов среди строителей, архитекторов и

дизайнеров.

25% всего производимого в мире алюминия используется в

строительстве .

Стоимость алюминия в 5 - 10 раз выше, чем углеродистой стали.

71

72.

Алюминий:-

обладает гранецентрированной кубической решеткой,

плотность 2,7 г/см3,

температура плавления 660°С,

в чистом виде является очень мягким пластичным металлом,

Имеет электросопротивление, всего в 1,51 раза больше, чем у меди,

имеющаяся на его поверхности окисная пленка надежно защищает

металл от взаимодействия как с водой, так и с кислородом воздуха

(благодаря этой пленке алюминий длительное время сохраняет блеск).

Для упрощения маркировки в обозначении сплавов, кроме алюминия, с

помощью букв отражается еще один элемент (основной компонент), а

цифрами - его процентное содержание:

• АМц - алюминиево-марганцевый сплав.

• АМг - алюминиево-магниевый.

• АВ - алюминиево-кремниевый (авиаль).

• Д - дуралюмин.

• В - высокопрочный сплав.

После цифр могут быть буквы, обозначающие состояние поставки проката

или листа, то есть вид механической или термической обработки

металла.

72

73.

7374.

7475.

Алюминиевые строительные элементы в современныхзданиях

75

76.

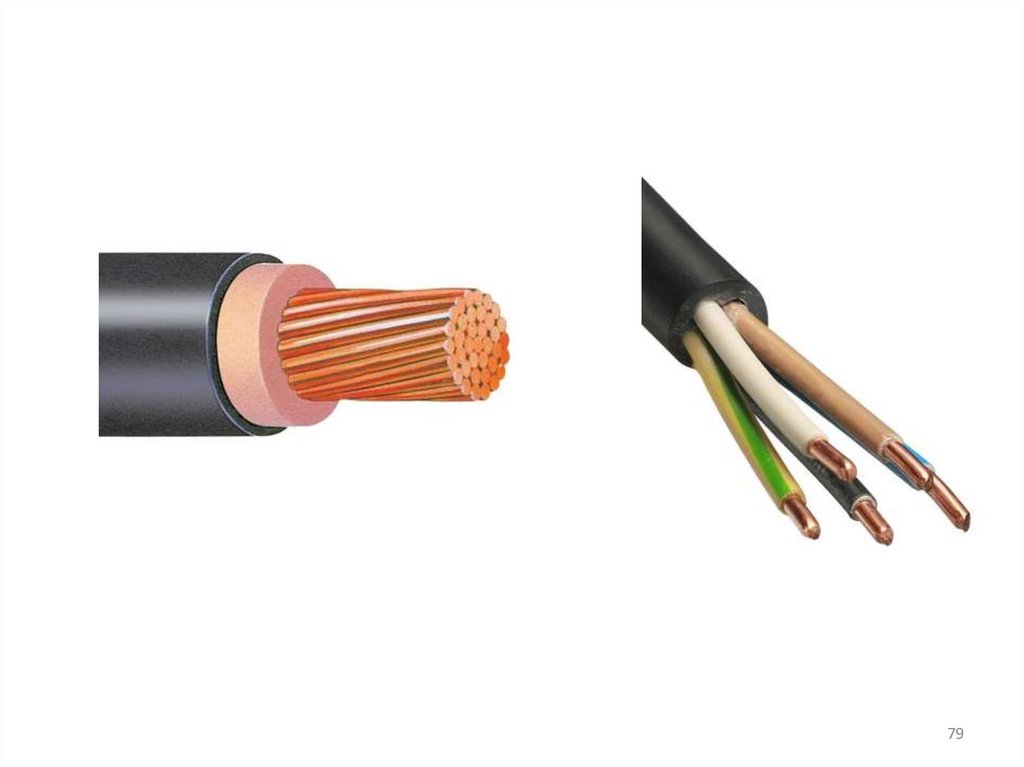

Медь и её сплавыВ современном строительстве медь используется в качестве:

• облицовочного материала, в кровлях;

• наличников и декоративных элементов в интерьере;

• сантехники (изготовленная из меди она пользуется

большой популярностью – стиль "ретро");

• электропроводки, медь является самым надежным,

прочным и эффективным металлом из всех имеющихся в

наличии;

• материала для всех электротехнических и электронных

устройств электроснабжения;

• водопроводных труб, трубы долго не ржавеют, легко

соединяются, обладают защитными бактериологическими

свойствами, вода в них не окисляется;

• труб с горячей водой (высокая теплопроводность делает

медь идеальным материалом для этого).

76

77.

Медь:плавится при 1083°С,

имеет плотность 8,96 г/см3,

обладает гранецентрированной кубической решеткой.

имеет малое электросопротивление, равное при 0°С 15,6

нОм·м (уступает лишь серебру, электросопротивление

которого 15,1 нОм·м).

обладает хорошей коррозионной стойкостью во многих

естественных средах (атмосфера, земля, морская и

пресная вода) и при повышенных температурах в воде.

Различают три основные группы на основе меди:

латуни (ГОСТ 15527-70),

бронзы (ГОСТ 493-79),

медно-никелевые сплавы (ГОСТ 613-79).

77

78.

Изделия из меди78

79.

7980.

8081.

Латуни– медные сплавы, в которых главным легирующим компонентом

является цинк. Они составляют основную массу медных сплавов.

Применяемые в промышленности латуни содержат от 5 до 41% цинка.

Маркируют большой буквой Л (латунь) с цифрой, показывающей

содержание меди в процентах, например Л96, Л85, Л63, Л59. Из них

делают листы, ленты, прутки, проволоку, трубы. Как правило, чем

меньше содержание цинка, тем более коррозионностойка латунь

Состав сложных латуней отражается в ее марке, где большие буквы А,

Н, Мц, К, О, Ж обозначают соответственно алюминий, никель,

марганец, кремний, олово, железо, а цифры, следующие после

содержания меди, показывают процентное содержание данного

металла в сплаве.

Так как медь значительно дороже и дефицитнее цинка, везде, где

возможно, используют латуни с наименьшим содержанием меди.

81

82.

БронзыСплавы меди с оловом, еще в древности получившие название

"бронзы", теперь называют оловянными бронзами, чтобы отличить

их от новых сплавов меди, с другими металлами (кроме цинка).

Пример.

Бериллиевая бронза Бр.Б2 (2% Be),

Выше 700°С является твердым раствором на основе меди.

Подвергается закалке и старению, которые существенно изменяют

свойства сплава.

Используют для изготовления труб и пружинящих деталей

ответственного назначения. Отличительной особенностью

бериллиевой бронзы является отсутствие искрения при ударах.

82

83.

Никель и его сплавы• Особенность никеля: высокая стойкость в различных

жидких и газовых средах до очень высоких температур. Это

определяется как свойствами самого металла, так и защитным

действием поверхностной окисной пленки.

• Основная масса никеля расходуется на легирование сталей,

которым он сообщает повышенную коррозионную стойкость,

способность работать на воздухе при высоких температурах.

• Применяется для химической защиты изделий из железа,

магния, чугуна, цинка от агрессивных веществ.

• Никелированию подвергается кухонное оборудование,

металлические трубы и т.п., которые используются при

создании мебели, лестничных перил и в различных

декоративных целях.

• Путем никелирования «облагораживают» сантехнические

устройства и декоративные конструкции, которые

применяются для оформления интерьера (стиль хай-тек).

83

84.

Никель :Химический элемент с атомным номером 28 в периодической

системе, ковкий и пластичный металл. Имеет серебристый цвет с

желтоватым оттенком, хорошо полируется, притягивается магнитом.

Плотность никеля составляет 8,902 г/см3, температура плавления

tпл. = 1453°С, температура кипения tкип. = 2730-2915°С, данный металл

является ферромагнетиком, точка Кюри около 358 °C. На воздухе

компактный никель стабилен. Поверхность никеля покрыта тонкой

пленкой оксида NiO, которая прочно предохраняет металл от

дальнейшего окисления.

В земной коре содержание никеля составляет около 8·10-3% по

массе. Возможно, громадные количества никеля - около 17·1019тонн заключены в ядре Земли. В морской воде содержание никеля

составляет примерно 1·10-8-5·10-8%.

Ввиду дефицитности и большой цены никеля ведутся работы по

замене и уменьшению его содержания в сплавах массового

производства.

84

85.

Никель служит основой сплавов для нагревательныхэлементов электропечей сопротивления. Эти сплавы

называют нихромами, они содержат, кроме никеля, хром или

хром и железо.

Нихром X20H80 (80% Ni, 20% Cr) – твердый раствор, его

удельное электросопротивление при 20°С равно 1 мкОм·м и

при 1000°С - 1,16 мкОм·м. Сплав может длительное время

работать при температурах до 1000°С, что объясняется

защитным действием окисной пленки.

Нихром X15H60 содержит, кроме никеля и хрома, 25%

железа, введенного ради экономии никеля. Сплав

применяется в качестве нагревателей открытых электропечей,

работающих без защиты на воздухе. Выпускается в виде

ленты и проволоки

Нихромы послужили основой для создания

высокожаропрочных и жаростойких сплавов.

85

86.

• Жаропрочностью называется способностьматериала выдерживать механические нагрузки при

высоких температурах. При этом обязательно

учитывается время действия нагрузки, поскольку

значение прочности при разном времени до

разрушения, например за 10, 100 и 1000 ч могут

различаться в несколько раз.

• Жаростойкостью называют способность материала

противостоять физико-химическому действию среды

при высокой температуре. Для работы на воздухе

жаростойкость совпадает с сопротивлением

окислению.

• Нихромы обладают хорошей жаростойкостью, но

недоста-точной жаропрочностью.

86

87.

Сплав X20H80 имеет длительную прочность σ800100 всего 40МПа. Повышение высокотемпературной длительной

прочности достигается введением в сплавы нескольких

компонентов, которые входят в твердый раствор и

усложняют его. Кроме того, при содержаниях выше

определенного предела они образуют химически прочные

промежуточные фазы с переменной растворимостью в

основном растворе - матрице.

Жаропрочные никелевые сплавы на основе никель- хромового

раствора содержат добавки алюминия, титана, молибдена,

вольфрама, ниобия, тантала (по 1 - 5%).

В некоторые сплавы вводят бор (0,02%), существенно

повышающий жаропрочность.

Разработаны деформируемые и литейные жаропрочные

никелевые сплавы.

87

88.

Продукция из никеля88

Химия

Химия Строительство

Строительство