Похожие презентации:

Методы организации производства. Поточное производство

1.

Тема: Методы организации производства.Поточное производство

1. Классификационные характеристики

методов производства.

2. Общая характеристика поточного метода

производства.

2.

1. Классификационные характеристикиметодов производства

В

зависимости от типа производства

применяются три метода организации

производства:

• поточный;

• партионный;

• единичный.

3.

Поточное производство это непрерывная обработкакрупного потока однородных изделий путём организации

ритмичной повторяемости согласованных во времени

операций на специализированных рабочих местах. Рабочие

места располагаются последовательно, согласно очерёдности

технологического процесса. Поточное производство характерно

для массового и крупносерийного производств.

Партионный

метод

организации

производства

характеризуется запуском в производство предметов труда

партиями определённого размера при чередовании их во

времени. Размер партии предметов труда является важнейшим

фактором эффективности организации производства. Этот

метод применяется в средне - и частично в мелкосерийном

типах производства.

Единичный

метод

организации

производства

характеризуется изготовлением изделий, деталей, узлов

небольшими

партиями

или

отдельными

образцами,

применяется в мелкосерийном и единичном типах

производства.

4.

Наиболее прогрессивным методом организации производства являетсяпоточный.

Признаки поточный метода:

специализация рабочих мест на выполнение равных или кратных по

трудоёмкости производственных операций с закреплением одного

или ограниченного количества наименований предметов труда;

прямоточное размещение рабочих мест в соответствие с

последовательностью операций технологического процесса, что

обеспечивает более короткий путь прохождения предметов труда в

производстве за минимальный промежуток времени;

непрерывность производственного процесса, при котором

прохождение предмета труда по рабочим местам осуществляется с

наименьшими перерывами между операциями и обеспечивается

принципами

пропорциональности

и

параллельности,

т.е.

одновременным выполнением операций на всех или на большинстве

рабочих мест;

ритмичность выполнения отдельных операций и производственного

процесса в целом, т.е. запуск предметов труда в производство и

выпуск готовой продукции осуществляется с определённом ритмом.

Таким образом, поточное производство характеризуется соблюдением всех

основных принципов научной организации производства.

5.

Условия применения поточного метода организациипроизводственного процесса:

• объем выпуска продукции достаточно большой, а

изделия конструктивно не изменяются в течение

длительного периода времени;

• затраты времени по операциям могут быть

установлены

с

достаточной

точностью,

синхронизированы и сведены к одной или кратной

величине;

• обеспечивается непрерывная подача к рабочим

местам материалов, деталей, сборочных узлов и

полная загрузка оборудования.

6.

Характеристики партионного метода организации производства:• запуск в производство изделий партиями;

• обработка

одновременно

продукции

нескольких

наименований;

• закрепление за рабочим местом выполнения нескольких

операций;

• широкое применение наряду со специализированным

универсального оборудования;

• использование кадров высокой квалификации, широкой

специализации;

• преимущественное расположение оборудования по группам

однотипных станков.

Наибольшее

распространение

партионные

методы

организации получили в серийном и мелкосерийном

производствах, в заготовительных цехах массового и

крупносерийного производства,

7.

Единичный метод организации производствапредполагает

изготовление

продукции

в

единичных экземплярах или небольшими

неповторяющимися партиями.

Единичный

метод

применяется

при

изготовлении

сложного

уникального

оборудования, специальной оснастки, в опытном

производстве, при выполнении отдельных видов

ремонтов и т.п.

8.

Отличительные особенности единичного методаорганизации производства :

• большая неповторяющаяся номенклатура продукции;

• использование универсального оборудования и

специальной оснастки;

• расположение оборудования по группам однотипных

станков;

• разработка укрупненной технологии;

• использование рабочих высокой квалификации с

широкой специализацией;

• значительный удельный вес работ с использованием

ручного труда;

• высокие затраты на производство и реализацию

продукции, низкие оборачиваемость оборотных средств

и уровень использования оборудования.

9.

2. Общая характеристика поточногометода производства

Первичным звеном поточного производства является

поточная линия – это совокупность специализированных

рабочих мест, объединённых единой технологической целью.

Рабочие места поточной линии могут иметь равную или

кратную производительность. При равной производительности

рабочих мест (оборудования) его располагают по одному

экземпляру на каждой операции. При наличии в поточной

линии оборудования с кратной производительностью его

количество также должно быть кратным. Кратное количество

оборудования в поточной линии обеспечивает выпуск

одинакового объёма продукции в равные промежутки

времени, создаёт условия для организации непрерывного

поточного производства.

10.

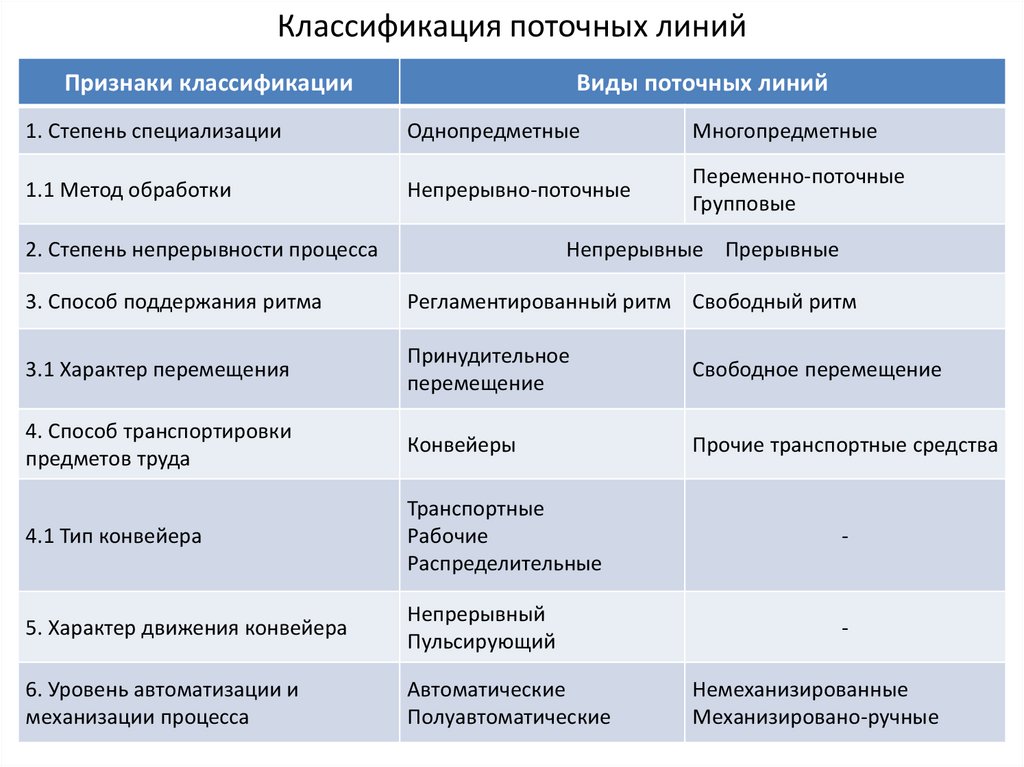

Классификация поточных линийПризнаки классификации

Виды поточных линий

1. Степень специализации

Однопредметные

Многопредметные

1.1 Метод обработки

Непрерывно-поточные

Переменно-поточные

Групповые

2. Степень непрерывности процесса

Непрерывные Прерывные

3. Способ поддержания ритма

Регламентированный ритм Свободный ритм

3.1 Характер перемещения

Принудительное

перемещение

Свободное перемещение

4. Способ транспортировки

предметов труда

Конвейеры

Прочие транспортные средства

4.1 Тип конвейера

Транспортные

Рабочие

Распределительные

-

5. Характер движения конвейера

Непрерывный

Пульсирующий

-

6. Уровень автоматизации и

механизации процесса

Автоматические

Полуавтоматические

Немеханизированные

Механизировано-ручные

11.

1. По степени специализации различают:однопредметные

многопредметные поточные линии.

Для однопредметных поточных линий характерно:

производство одного вида продукции в течение длительного периода времени;

постоянно действующий технологический процесс;

большой масштаб производства однотипной продукции.

Многопредметные поточные линии создаются в тех случаях, когда программа

выпуска продукции одного вида не обеспечивает достаточной загрузки линии. В

зависимости от метода чередования объекта производства многопредметные

линии подразделяются на:

переменно-поточные

групповые.

Переменно-поточная линия – это линия, на которой обрабатывается несколько

конструктивно-однотипных изделий разного наименования, обработка ведется

поочередно через определенный интервал времени с переналадкой рабочих мест

(оборудования) или без их переналадки.

Групповая линия – это линия, на которой обрабатывается несколько изделий

разных наименований по групповой технологии с использованием групповой

оснастки либо одновременно, либо поочередно, но без переналадки оборудования

(рабочих мест).

12.

2. По степени непрерывности технологического процесса различают:непрерывные и

прерывные (прямоточные) линии.

На непрерывно-поточных линиях предметы труда с операции на

операцию непрерывно передаются поштучно или небольшими

транспортными партиями через одинаковый промежуток времени,

равный такту или ритму потока. Непрерывно-поточные линии

используются на всех стадиях производства. Такой технологический

процесс называют синхронизированным.

Прерывно-поточные линии создаются, когда отсутствует

равенство или кратность длительности операций такту и полная

непрерывность производственного процесса не достигается. Для

поддержания беспрерывности процесса на наиболее трудоемких

операциях создаются межоперационные оборотные запасы.

13.

3. По способу поддержания ритма различают линии:- с регламентированным ритмом

-со свободным ритмом.

Линии с регламентированным ритмом характерны для непрерывнопоточного производства. Здесь ритм поддерживается с помощью

конвейеров, перемещающих предметы труда с определенной скоростью,

или с помощью световой (звуковой) сигнализации при отсутствии

конвейера.

Линии со свободным ритмом не имеют технических средств, строго

регламентирующих ритм работы. Эти линии применяются при любых

формах потока (непрерывной и прерывной). Соблюдение ритма в этом

случае возлагается непосредственно на работников данной линии. Его

величина

должна

соответствовать

расчетной

средней

производительности за определенный период времени (час, смену).

14.

4. По виду использования транспортных средств различаютлинии:

- со средствами непрерывного действия;

- с транспортными средствами дискретного действия;

-без транспортных средств.

5. По характеру движения конвейера различают линии:

- с непрерывным и

-пульсирующим движением конвейера.

Линии с непрерывным движением конвейера создаются в тех случаях, когда

по условию технологического процесса операции должны выполняться во

время движения рабочего конвейера без снятия предметов труда с рабочих

мест или операции должны выполняться на стационарных рабочих местах.

Линии с пульсирующим движением конвейера создаются в тех случаях, когда

по условию технологического процесса операции должны выполняться при

неподвижном объекте производства на рабочем конвейере.

15.

6. По уровню механизации процессов различают:- автоматические и

-полуавтоматические поточные линии.

Автоматические

поточные

линии

характеризуются

объединением в единый комплекс технологического и

вспомогательного оборудования и транспортных средств с

автоматическим централизованным управлением процессами

обработки и перемещения предметов труда.

Полуавтоматические поточные линии объединят специальные

станки-полуавтоматы (с последовательным, последовательнопараллельным и параллельным движением).

16.

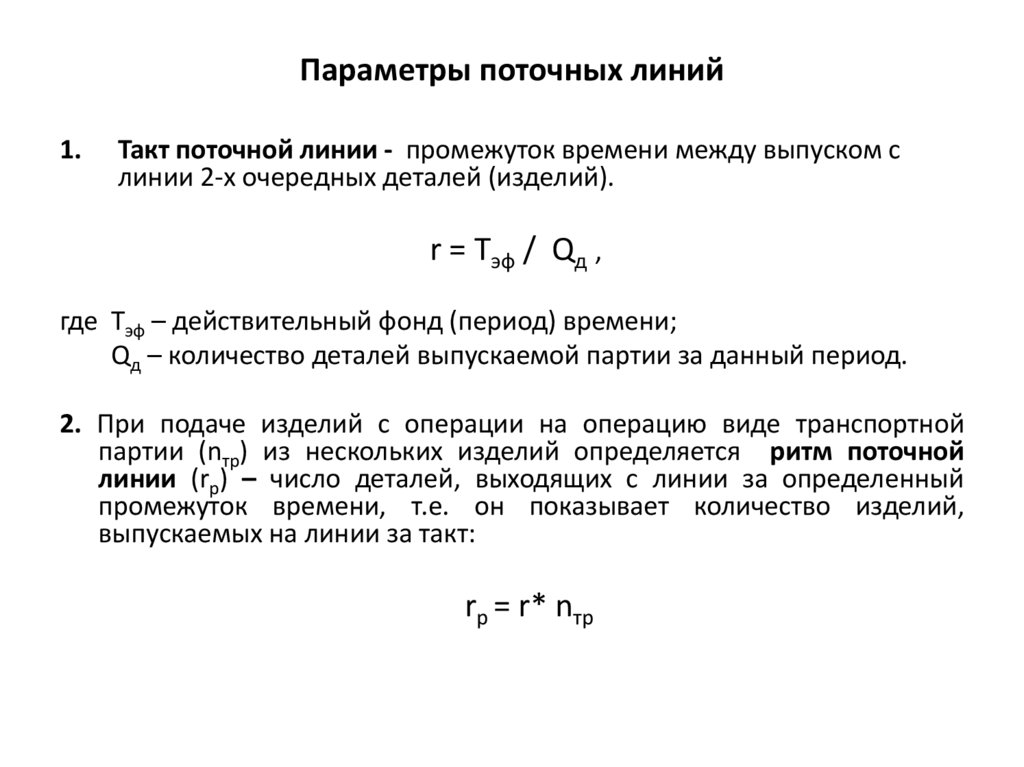

Параметры поточных линий1.

Такт поточной линии - промежуток времени между выпуском с

линии 2-х очередных деталей (изделий).

r = Tэф / Qд ,

где Tэф – действительный фонд (период) времени;

Qд – количество деталей выпускаемой партии за данный период.

2. При подаче изделий с операции на операцию виде транспортной

партии (nтр) из нескольких изделий определяется ритм поточной

линии (rр) – число деталей, выходящих с линии за определенный

промежуток времени, т.е. он показывает количество изделий,

выпускаемых на линии за такт:

rр = r* nтр

17.

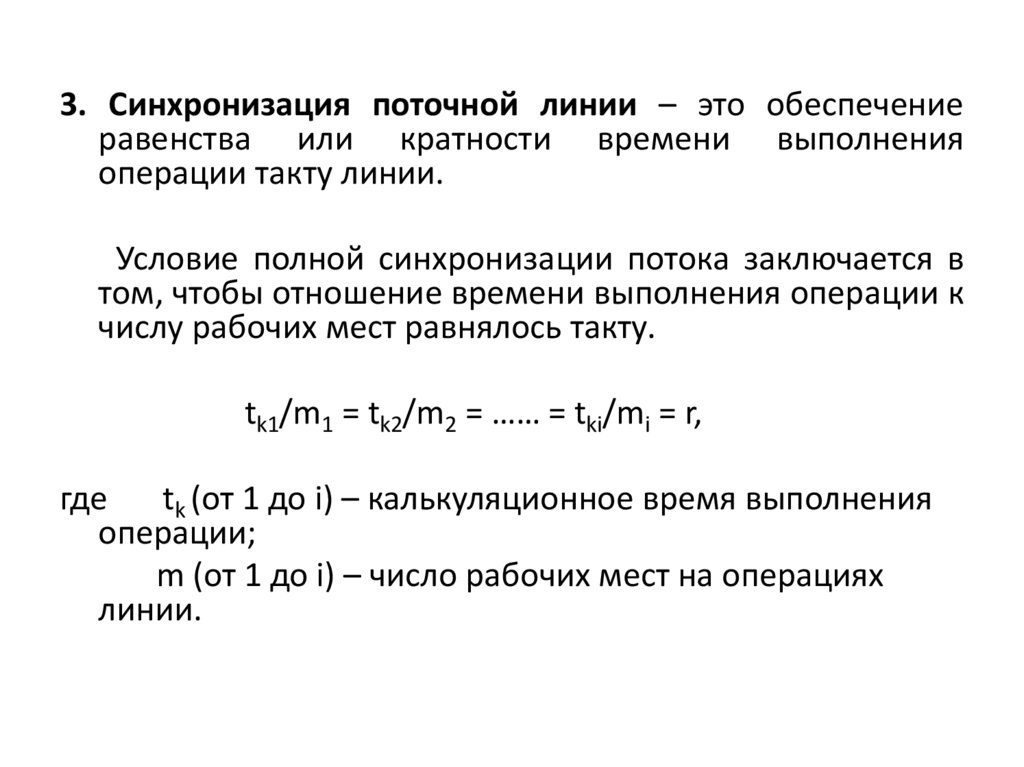

3. Синхронизация поточной линии – это обеспечениеравенства или кратности времени выполнения

операции такту линии.

Условие полной синхронизации потока заключается в

том, чтобы отношение времени выполнения операции к

числу рабочих мест равнялось такту.

tk1/m1 = tk2/m2 = …… = tki/mi = r,

где

tk (от 1 до i) – калькуляционное время выполнения

операции;

m (от 1 до i) – число рабочих мест на операциях

линии.

18.

Способы синхронизации:разделение

операции

на

переходы

и

комбинирование различных вариантов, порядка их

выполнения

или

группирование

переходов

нескольких операций, концентрация операций и

введение параллельных рабочих мест на операциях,

длительность которых кратна такту, интенсификация

режимов работы, рационализация рабочих приемов,

совмещение времени выполнения нескольких

переходов и др.

19.

4. Число рабочих мест для выполнения отдельныхопераций:

mрасч = tk/ r

При полной синхронизации достигается

равенство расчетного (mрасч ) и принятого числа

рабочих мест (mпр ) на операциях линии:

mрасч = mпр

20.

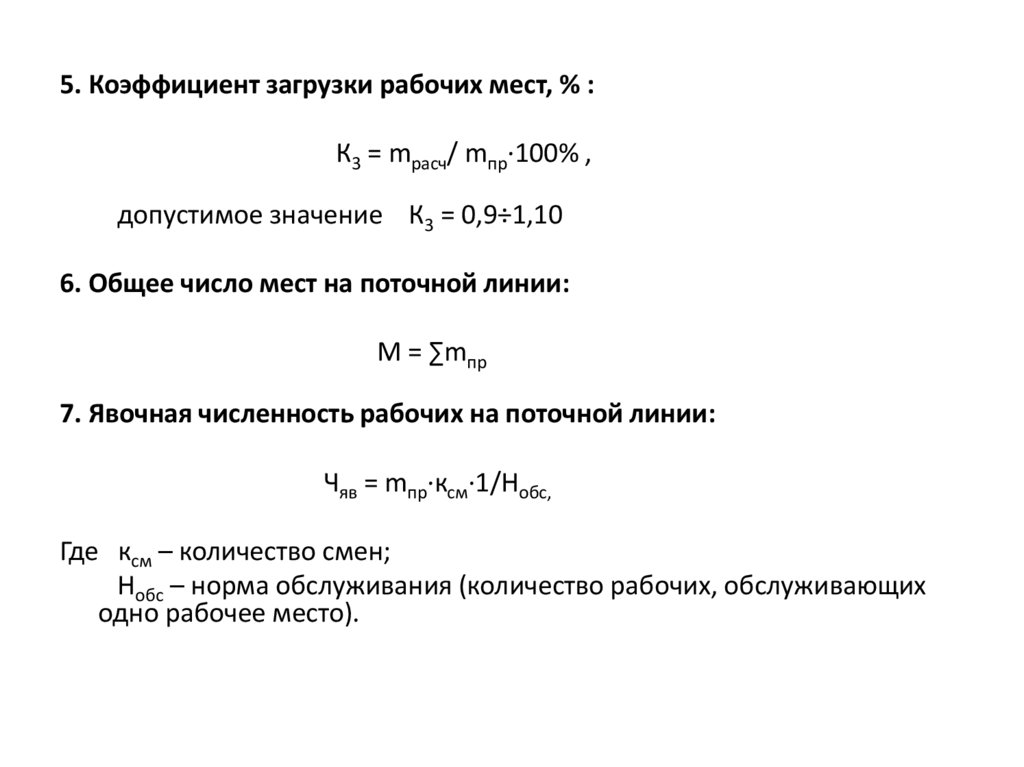

5. Коэффициент загрузки рабочих мест, % :К3 = mрасч/ mпр·100% ,

допустимое значение К3 = 0,9÷1,10

6. Общее число мест на поточной линии:

М = ∑mпр

7. Явочная численность рабочих на поточной линии:

Чяв = mпр·ксм·1/Нобс,

Где ксм – количество смен;

Нобс – норма обслуживания (количество рабочих, обслуживающих

одно рабочее место).

21.

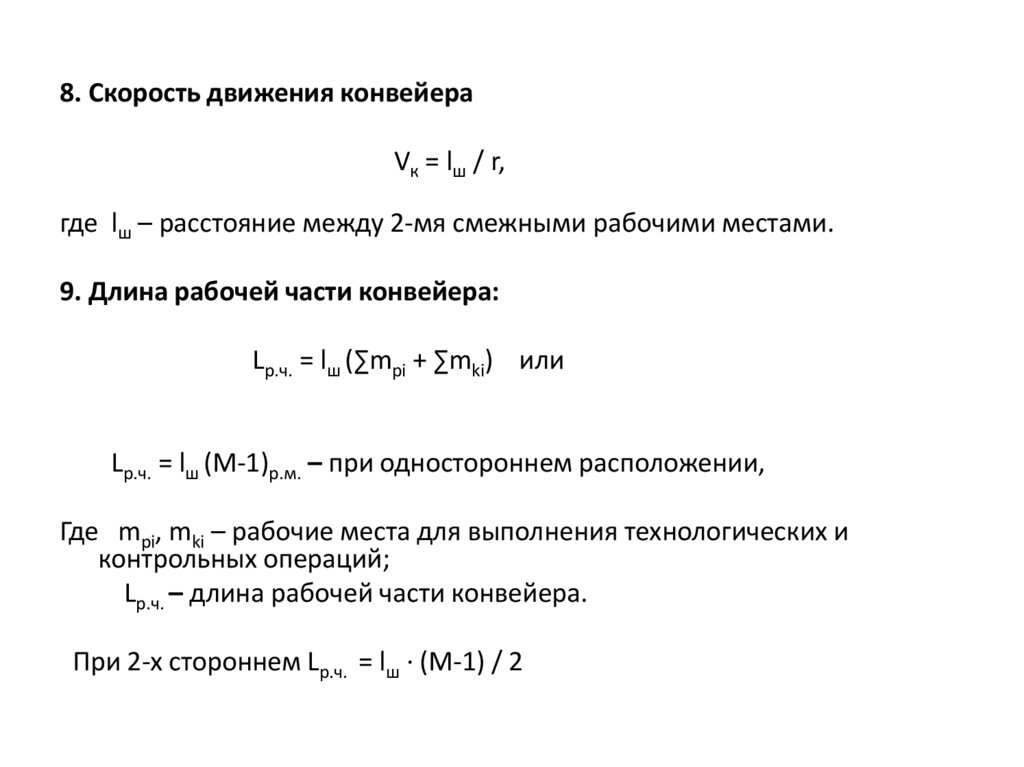

8. Скорость движения конвейераVк = lш / r,

где lш – расстояние между 2-мя смежными рабочими местами.

9. Длина рабочей части конвейера:

Lp.ч. = lш (∑mpi + ∑mki) или

Lp.ч. = lш (М-1)p.м. – при одностороннем расположении,

Где mpi, mki – рабочие места для выполнения технологических и

контрольных операций;

Lp.ч. – длина рабочей части конвейера.

При 2-х стороннем Lp.ч. = lш · (M-1) / 2

22.

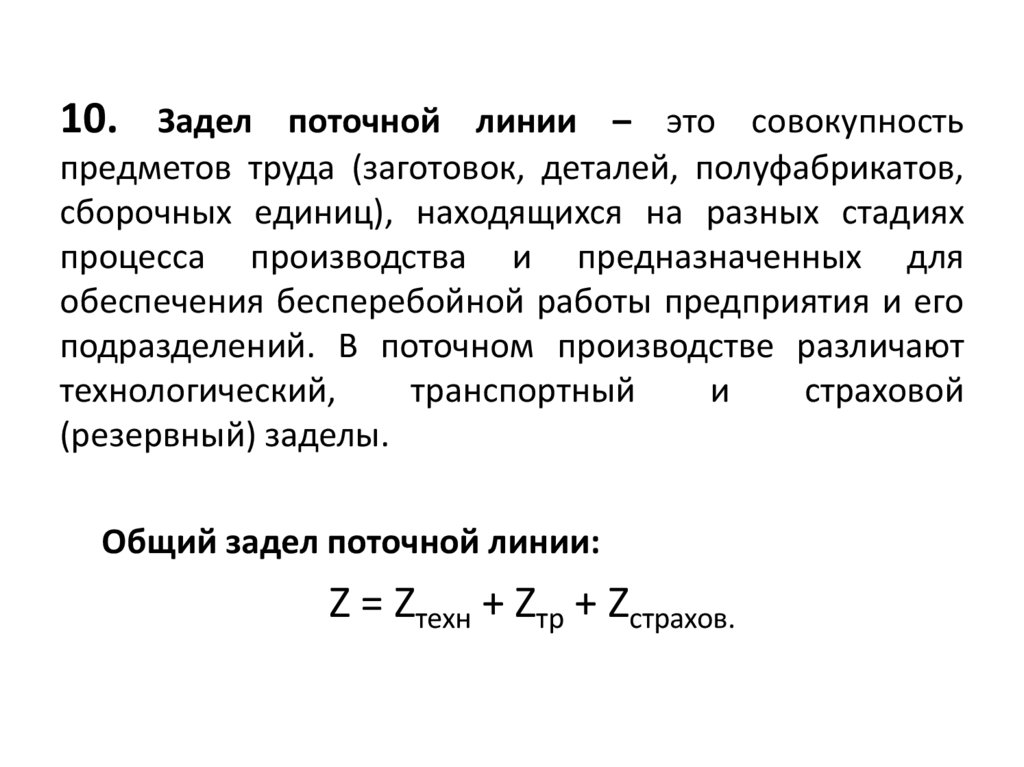

10. Задел поточной линии – это совокупностьпредметов труда (заготовок, деталей, полуфабрикатов,

сборочных единиц), находящихся на разных стадиях

процесса производства и предназначенных для

обеспечения бесперебойной работы предприятия и его

подразделений. В поточном производстве различают

технологический,

транспортный

и

страховой

(резервный) заделы.

Общий задел поточной линии:

Z = Zтехн + Zтр + Zстрахов.

23.

• Технологический задел – это общее количествопредметов

труда,

находящихся

в

процессе

непосредственной обработки (сборки) на рабочих

местах.

Zтехн = Mqi,

где

qi – число одновременно обрабатываемых на i-том

месте предметов труда.

• Транспортный задел – это общее количество предметов

труда, находящихся в процессе перемещения между

рабочими местами, участками, поточными линиями.

Zтр = М-1

• Страховой задел – запас предметов труда, создаваемый

на случай компенсации перебоев в обеспечении ими

рабочих мест.

24.

Недостатки поточной организациипроизводственного процесса

• монотонная, однообразная работа на конвейерах

является причиной низкой удовлетворенности

трудом рабочих и способствует увеличению

текучести кадров;

• изделие должно быть полностью подготовлено к

производству, так как любая его «доводка»

потребует остановки всего конвейера;

• вся поточная линия может остановиться из-за

поломки одного станка или выбытия одного

рабочего.

25.

Меры уменьшения негативного влияниянедостатков поточного метода организации

производства:

• организация работы при переменных в течение дня

такте и скорости поточной линии;

• перевод рабочих в течение смены с одной операции на

другую;

• применение многооперационных машин, требующих

регулярного переключения внимания рабочих на

разные процессы;

• меры материального стимулирования;

• внедрение агрегатно-групповых методов организации

производственного процесса, поточных линий со

свободным ритмом;

• подготовка дублеров для работы на поточной линии.

Менеджмент

Менеджмент