Похожие презентации:

Экспертиза опасных промышленных объектов

1.

Экспертиза опасныхпромышленных объектов

2.

Экспертиза промышленной безопасности опасныхпроизводственных объектов (ЭПБ ОПО) – это

обследование, необходимое для подтверждения

соответствия объектов, которые относятся к опасным,

законодательно нормативам.

3.

Экспертиза проводится с целью определениясоответствия объекта экспертизы

предъявляемым к нему требованиям

промышленной безопасности и основывается на

принципах независимости, объективности,

всесторонности и полноты

исследований, проводимых с использованием

современных достижений науки и техники

Объектами ЭПБ являются

различные технические

устройства, сооружения, здания,

конструкции, а также другие

механизмы опасных производств.

4.

Опасныйпроизводственный

объект

—

в

широком

смысле

этого выражения производственный объект, при эксплуатации которого высок риск аварий или

иных инцидентов (аварийные ситуации).

Опасные производственные объекты в зависимости от уровня потенциальной

опасности аварий на них для жизненно важных интересов личности и общества

подразделяются на:

I

II

III

IV

I класс опасности опасные

производственные

объекты

чрезвычайно

высокой опасности

II класс опасности опасные

производственные

объекты высокой

опасности

III класс опасности

- опасные

производственные

объекты средней

опасности

IV класс опасности

- опасные

производственные

объекты низкой

опасности

5.

Промышленная экспертиза ОПО бывает:техническая - идет проверка

только

соответствия

и

наличия оборудования на

месте

документальная - проверка

соответствия

проектной

документации

комплексная проверка

6.

Сооружения иразличные здания

проверяются когда:

истекает

расчетный

счет службы

в проектной

документаци

и нет нужной

информации

происходит

деформация несущих

опор конструкции

(в следствии аварии и

т. п.)

на

конструкцию

воздействуют

механические нагрузки,

которые

значительно

превышают максимально

допустимые параметры

7.

Оборудование проверяется когда:используется на различных опасных объектах

подвергается капитальному ремонту (восстановительным работам), в ходе

которых была произведена замена важных узлов системы

исходит срок службы оборудования или максимально допустимое число

производственных циклов

нет необходимой документации

в техпаспорте не указан срок эксплуатации

8.

Правила проведения промышленной экспертизы ОПОЭкспертиза промбезопасности ОПО регламентируется положениями ст. 13 Федерального

закона №116-ФЗ от 21.07.1997 и приказом Ростехнадзора №538 от 14.11.2013.

Экспертиза проводится после запроса, получения и предварительного изучения всей

полученной документации. Для проведения ЭПБ, об объекте запрашиваются:

Паспорта оборудования

Технологические регламенты

Проектная, конструкторская и ремонтная документация

Должностные инструкции

Акты испытаний

Сертификаты, декларации соответствия и др.

9.

Вся информация относительнокорректности, достоверности и

соответствия

предоставленных

сведений, устанавливается при

помощи диагностирования:

методами

неразрушающего

контроля;

методами

разрушающего

контроля;

визуального осмотра;

наблюдением за ходом работы

(рабочим процессом).

10.

Методынеразрушающего

контроля

При неразрушающих методах

контроля, осуществляемых обычно на

изделиях, оценивают те или иные

физические свойства, лишь косвенно

характеризующие качество, прочность

или надёжность соединения.

К неразрушающим методам контроля

качества сварных и паяных соединений

относят: визуальный и измерительный

контроль; на непроницаемость

(герметичность) конструкций; контроль

для обнаружения внутренних дефектов.

11.

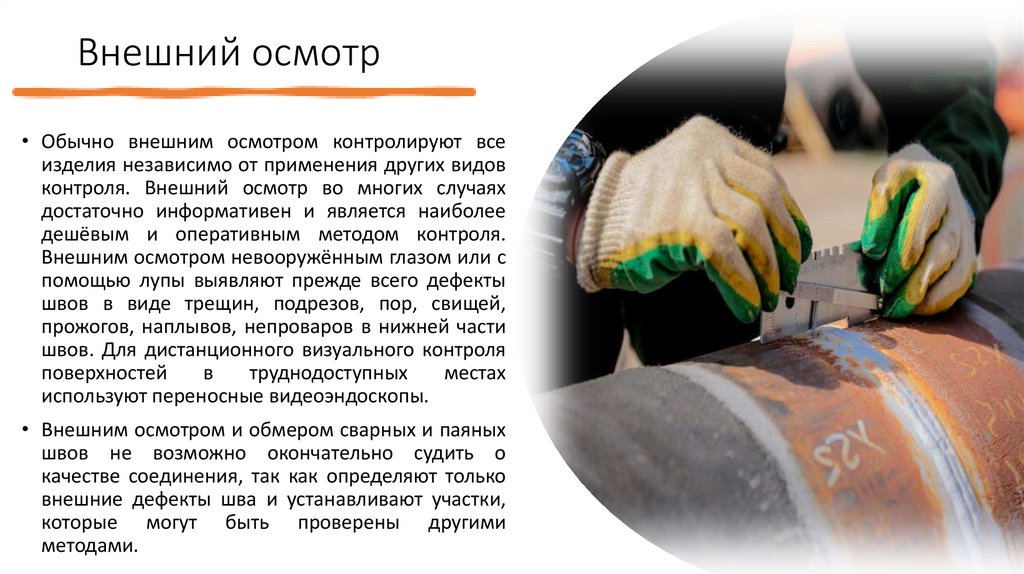

Внешний осмотр• Обычно внешним осмотром контролируют все

изделия независимо от применения других видов

контроля. Внешний осмотр во многих случаях

достаточно информативен и является наиболее

дешёвым и оперативным методом контроля.

Внешним осмотром невооружённым глазом или с

помощью лупы выявляют прежде всего дефекты

швов в виде трещин, подрезов, пор, свищей,

прожогов, наплывов, непроваров в нижней части

швов. Для дистанционного визуального контроля

поверхностей

в

труднодоступных

местах

используют переносные видеоэндоскопы.

• Внешним осмотром и обмером сварных и паяных

швов не возможно окончательно судить о

качестве соединения, так как определяют только

внешние дефекты шва и устанавливают участки,

которые могут быть проверены другими

методами.

12.

Контроль на непроницаемость сварных и паяных швов.Непроницаемость, (герметичность) - одно из требований, предъявляемых к

изделиям замкнутого типа (сосудам, трубопроводам и т. п.).

Непроницаемость швов контролируют капиллярными, компрессионными и

вакуумными методами.

Капиллярные методы контроля основаны на явлении капиллярного

проникновения жидкости, обладающей высокой смачивающей

способностью, в сквозные дефекты.

Компрессионные методы контроля основаны на создании в

испытуемом изделии (замкнутой системе) избыточного давления

пробного вещества (жидкости или газа) и регистрации на наружной

поверхности изделия мест течи пробного вещества. В зависимости от

типа пробного вещества различают жидкостные и газовые методы

течеискания.

Вакуумный метод используется для контроля сварных (паяных) швов,

которые невозможно испытать керосином, воздухом или водой и доступ

к которым возможен только с одной стороны. Его широко применяют при

проверке сварных швов днищ резервуаров, газгольдеров и других

листовых конструкций. Вакуумный метод течеискания основан на

регистрации падения вакуума в замкнутом объёме или на фиксации

молекул пробного газа, появившихся в этом объёме.

13.

Для обнаружения внутреннихдефектов используют в

основном радиационные, ультразвуко

вые и магнитные методы контроля

• Радиационные методы контроля являются надежными и широко

распространенными

методами.

Они

основаны

на

способности

рентгеновского и гамма-излучения неодинаково проникать через различные

материалы и поглощаться в них в зависимости от толщины, вида материалов

и энергии излучения.

• Ультразвуковой контроль основан на свойстве ультразвуковых волн (частота

колебаний 0,5-10 МГц) направленно распространяться в средах и отражаться

от границ сред или нарушений сплошности (дефектов), обладающих

другим акустическим сопротивлением.

• Магнитные методы контроля основаны на обнаружении магнитных

потоков рассеяния, возникающих при наличии различных дефектов в

намагниченных изделиях из ферромагнитных материалов. Магнитный поток,

распространяясь на изделии и встречая на своём пути дефект, огибает

его поскольку магнитная проницаемость дефекта значительно ниже (- в 1000

раз) магнитной проницаемости основного металла. В результате этого

часть магнитосиловых линий вытесняется дефектом на поверхность, образуя

местный магнитный поток.

14.

Методыразрушающего

контроля

К разрушающим испытаниям сварных и паяных

соединений принято относить: механические (на

растяжение, изгиб, ударную вязкость и

пр.),

металлографические,

коррозионные,

химические.

15.

• Механические испытания сварных соединенийрегламентированы

ГОСТ

6996-66,

который

устанавливает порядок и основные методы

определения механических свойств сварного

соединения и его отдельных зон.

Механический

контроль

• В

конструкциях

ответственного

назначения,

работающих при отрицательных температурах,

вибрационных

нагрузках,

изготовленных

из

высокопрочных материалов, сварные и паяные

соединения

дополнительно

испытываются

на стойкость против хрупкого разрушения и

усталостную прочность.

• Основная задача механических испытаний определение

прочностных

и

пластических

характеристик соединения, без которых нельзя

выполнить прочностной расчёт сварной (паяной)

конструкции. Эти данные позволяют правильно

выбирать материал для данной конструкции и

определить вид и условия сварки (пайки).

16.

• Испытания на коррозию проводят дляопределения коррозионной стойкости сварного

соединения или отдельных его зон при работе в

различных средах. Различают испытания на

общую и местную коррозию.

Коррозионный

контроль

• Общая коррозия - результат растворения

металла в агрессивной среде. По своему

характеру общая коррозия может быть:

равномерной, при которой с одинаковой

скоростью разрушается основной металл и

металл шва; неравномерной, при которой

быстрее разрушается металл шва или же в

определённых местах основной металл и

металл по линии сплавления. Эта коррозия

характерна

для

углеродистых

и

низколегированных сталей.

17.

Химическийконтроль

• Химический анализ служит для отбраковки

материалов по составу, а также для установления

причин появления дефектов в сварном соединении.

При исследовании сварных соединений обычно

производят

химический

анализ

основного,

присадочного (электродного и проволоки) и

наплавленного металла шва.

• При

химическом

анализе

металла

шва

устанавливают, находится ли содержание углерода,

кремния, марганца и других легирующих элементов

в пределах, которые регламентированы технической

документацией. Кроме того, важно установить, что

содержание вредных элементов (примесей - серы,

фосфора и т. п.) в стали не превышает допустимых

пределов. В некоторых случаях, особенно при

разработке нового состава покрытия или технологии

сварки, проводят также анализ шва на содержание

азота, кислорода и водорода.

БЖД

БЖД Промышленность

Промышленность