Похожие презентации:

Проектирование пневматической системы автоматического управления циклического вида действия пневматическими цилиндрами

1.

ПРОЕКТИРОВАНИЕПНЕВМАТИЧЕСКОЙ СИСТЕМЫ

АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ЦИКЛИЧЕСКОГО ВИДА ДЕЙСТВИЯ

ПНЕВМАТИЧЕСКИМИ ЦИЛИНДРАМИ

ПРОИЗВОДСТВЕННОЙ УСТАНОВКИ

ФОРМЫ ПРЕДСТАВЛЕНИЯ ХОДА ТП,

МЕТОДЫ ПРОЕКТИРОВАНИЯ ПСАУ,

РАЗРАБОТКА ФУНКЦИОНАЛЬНЫХ ДИАГРАММ,

ПНЕВМАТИЧЕСКОЙ СХЕМЫ УПРАВЛЕНИЯ ПЦ,

ВЫБОР ПНЕВМАТИЧЕСКОЙ АППАРАТУРЫ.

2.

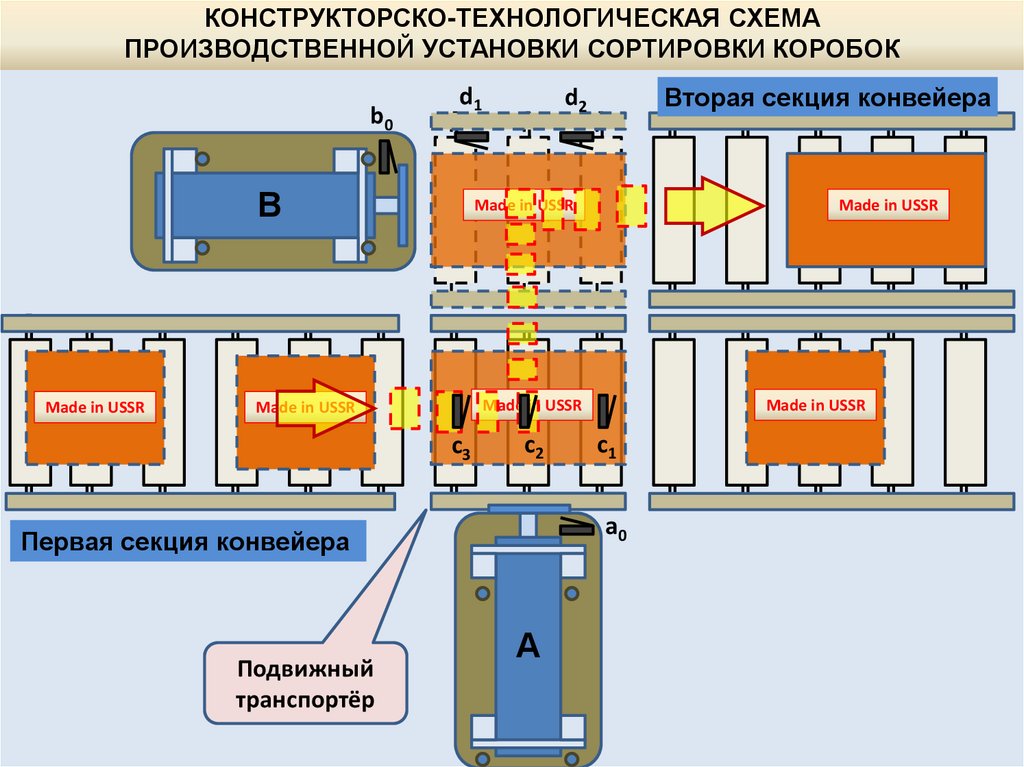

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ СХЕМАПРОИЗВОДСТВЕННОЙ УСТАНОВКИ СОРТИРОВКИ КОРОБОК

b0

Made in USSR

d1

В

Made in USSR

Made in USSR

Made in USSR

с3

с2

Made in USSR

Made in USSR

с1

а0

Первая секция конвейера

Подвижный

транспортёр

Вторая секция конвейера

d2

А

3.

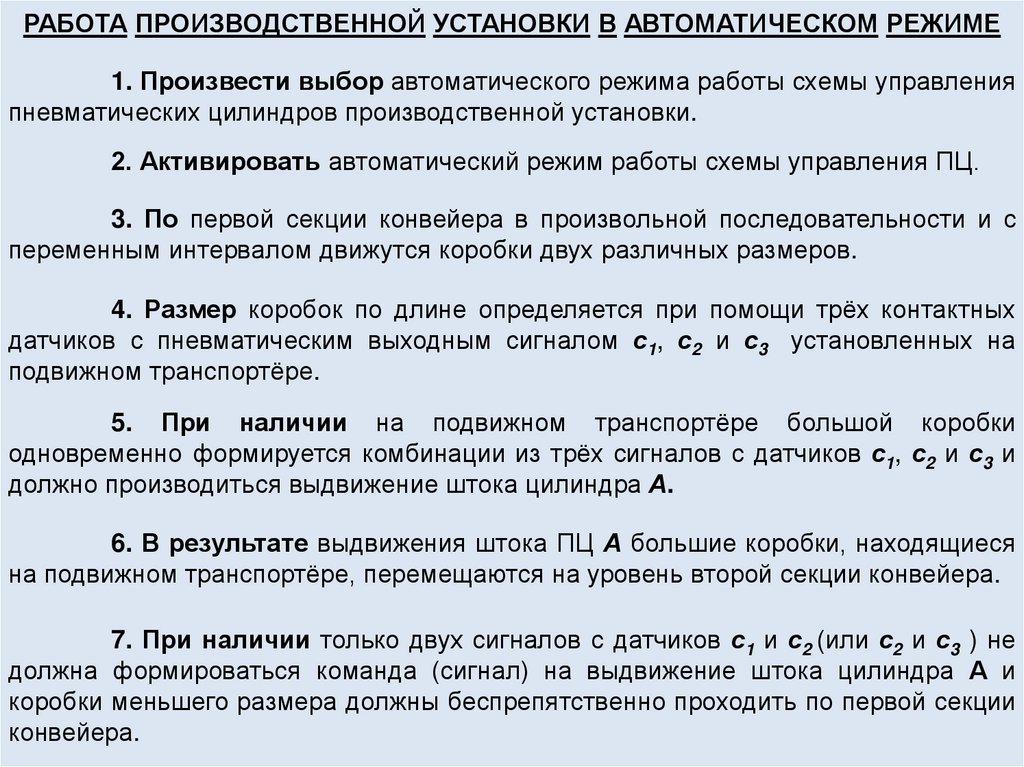

РАБОТА ПРОИЗВОДСТВЕННОЙ УСТАНОВКИ В АВТОМАТИЧЕСКОМ РЕЖИМЕ1. Произвести выбор автоматического режима работы схемы управления

пневматических цилиндров производственной установки.

2. Активировать автоматический режим работы схемы управления ПЦ.

3. По первой секции конвейера в произвольной последовательности и с

переменным интервалом движутся коробки двух различных размеров.

4. Размер коробок по длине определяется при помощи трёх контактных

датчиков с пневматическим выходным сигналом с1, с2 и с3 установленных на

подвижном транспортёре.

5. При наличии на подвижном транспортёре большой коробки

одновременно формируется комбинации из трёх сигналов с датчиков с1, с2 и с3 и

должно производиться выдвижение штока цилиндра А.

6. В результате выдвижения штока ПЦ А большие коробки, находящиеся

на подвижном транспортёре, перемещаются на уровень второй секции конвейера.

7. При наличии только двух сигналов с датчиков с1 и с2 (или с2 и с3 ) не

должна формироваться команда (сигнал) на выдвижение штока цилиндра А и

коробки меньшего размера должны беспрепятственно проходить по первой секции

конвейера.

4.

8. Шток пневматического цилиндра В при выдвижении перемещаеткоробки с подвижного транспортёра на вторую секцию конвейера при

одновременном наличии сигналов с датчиков d1 и d2 .

9. Выдвижение штока цилиндра А в автоматическом режиме возможно

только при втянутом положении штока цилиндра В.

10. Контроль втянутого положения штока цилиндра В обеспечивает

датчик b0.

11. Втягивание штока цилиндра А происходит с задержкой времени Δt1

при одновременном наличии и запоминания сигналов с датчиков d1 и d2.

12. Втягивание штока цилиндра В происходит с задержкой времени Δt2

после момента возврата штока цилиндра А в исходное положение, по сигналу от

датчика а0.

5.

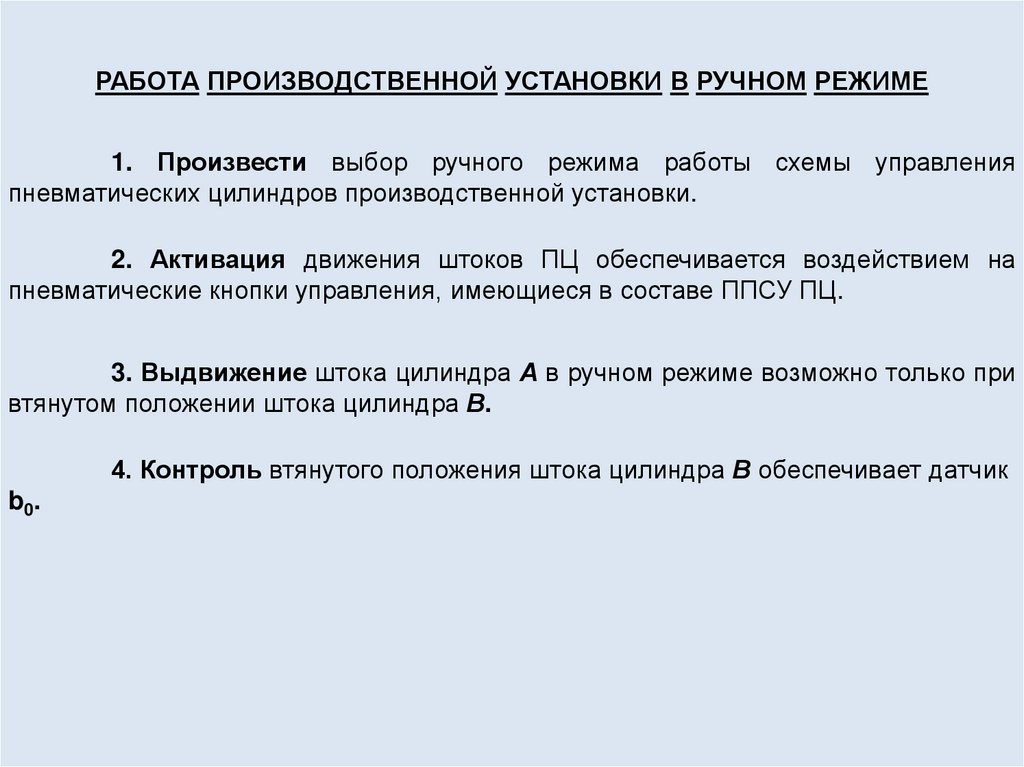

РАБОТА ПРОИЗВОДСТВЕННОЙ УСТАНОВКИ В РУЧНОМ РЕЖИМЕ1. Произвести выбор ручного режима работы схемы управления

пневматических цилиндров производственной установки.

2. Активация движения штоков ПЦ обеспечивается воздействием на

пневматические кнопки управления, имеющиеся в составе ППСУ ПЦ.

3. Выдвижение штока цилиндра А в ручном режиме возможно только при

втянутом положении штока цилиндра В.

4. Контроль втянутого положения штока цилиндра В обеспечивает датчик

b0 .

6.

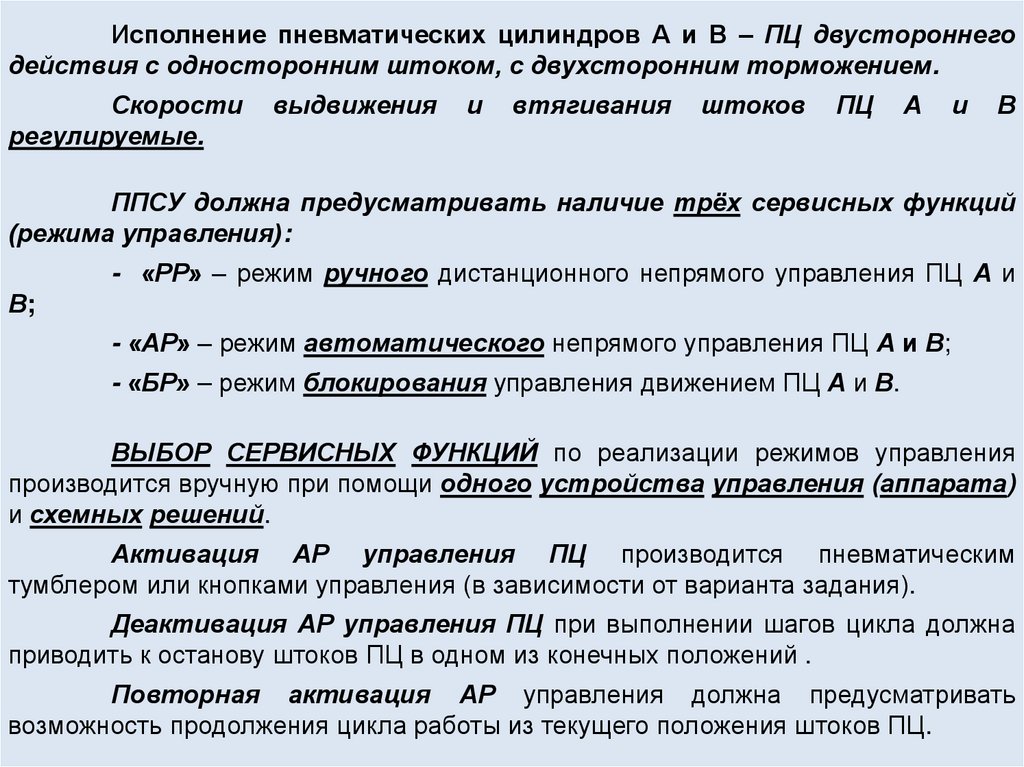

Исполнение пневматических цилиндров А и В – ПЦ двустороннегодействия с односторонним штоком, с двухсторонним торможением.

Скорости

регулируемые.

выдвижения

и

втягивания

штоков

ПЦ

А

и

В

ППСУ должна предусматривать наличие трёх сервисных функций

(режима управления):

- «РР» – режим ручного дистанционного непрямого управления ПЦ А и

В;

- «АР» – режим автоматического непрямого управления ПЦ А и В;

- «БР» – режим блокирования управления движением ПЦ А и В.

ВЫБОР СЕРВИСНЫХ ФУНКЦИЙ по реализации режимов управления

производится вручную при помощи одного устройства управления (аппарата)

и схемных решений.

Активация АР управления ПЦ производится пневматическим

тумблером или кнопками управления (в зависимости от варианта задания).

Деактивация АР управления ПЦ при выполнении шагов цикла должна

приводить к останову штоков ПЦ в одном из конечных положений .

Повторная активация АР управления должна предусматривать

возможность продолжения цикла работы из текущего положения штоков ПЦ.

7.

ПРИВЕСТИ ИЗУЧЕННЫЕ ФОРМЫ ЗАПИСИПРЕДСТАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ЗАДАНИЯ

1. Привести хронологическую

процесса задания.

форму записи технологического

2. Привести арифметическую

процесса задания.

форму

записи

технологического

3. Привести табличную форму записи технологического процесса

задания.

4. Привести полную графическую (циклограммную/диаграммную)

форму записи технологического процесса задания.

5. Привести систему логических уравнений на основании анализа

полной графической (циклограммной/диаграммной) формы записи

технологического процесса задания.

8.

ПОСТРОЕНИЕФУНКЦИОНАЛЬНЫХ

ДИАГРАММ

ПНЕВМОПРИВОДОВ

ПРОИЗВОДСТВЕННОЙ

УСТАНОВКИ

ДИАГРАММЫ

«ПЕРЕМЕЩЕНИЕ - ШАГ»

И

«ДИАГРАММА СОСТОЯНИЙ»

ПРОЕКТИРУЮТСЯ ОТДЕЛЬНО

ДЛЯ

«АВТОМАТИЧЕСКОГО РЕЖИМА»

И

«РУЧНОГО РЕЖИМА».

ДИАГРАММА «ПЕРЕМЕЩЕНИЕ - ВРЕМЯ» ПРОЕКТИРУЕТСЯ СОВМЕЩЁНОЙ.

9.

РАЗРАБОТКА ЦИКЛОГРАММЫ«ПЕРЕМЕЩЕНИЕ- ШАГ»

Циклограмма «ПЕРЕМЕЩЕНИЕ - ШАГ» отражает

положение выходных элементов пневматических приводов

(цилиндров) в каждом шаге цикла работы ПЦ.

Шагом работы ПЦ – является такое состояние

пневматического оборудования, при котором изменяется

положение хотя бы одного выходного элемента (штока)

пневматического цилиндра.

Иногда (но редко) шагом цикла также считают

управляемый выстой (задержка) в определённом положении

выходного штока пневматического цилиндра (что в принципе

является отступлением от классического определения

понятия «шаг»).

10.

РАЗРАБОТКА ДИАГРАММЫ СОСТОЯНИЙДиаграмма состояний визуально отражает уровень выходных

сигналов пневматических датчиков, устройств управления (конечных и

путевых выключателей, кнопок управления и т.д.) в каждом шаге цикла

работы пневматического привода.

В составе ПСУ производственной установки имеется:

- 7 (семь) дискретных контактных датчиков положения рабочих органов ПЦ

и технологических параметров;

- 4 (четыре) кнопки управления ручного дистанционного управления ПЦ;

- 2 (две) кнопки управления активации/деактивации автоматического

режима работы ПЦ - для НЕЧЁТНЫХ вариантов задания;

- 1 (один) тумблер управления активации/деактивации автоматического

режима работы ПЦ - для ЧЁТНЫХ вариантов задания;

- 1 (один) переключатель режима работы «РУЧНОЙ–БЛОКИРОВАНИЕ–

АВТОМАТИЧЕСКИЙ».

РАЗРАБОТКА ЦИКЛОГРАММЫ

«ПЕРЕМЕЩЕНИЕ- ВРЕМЯ»

Циклограмма «перемещение – шаг» построенная в координатах «перемещение время» с учётом абсолютных значений величины перемещения штоков ПЦ и величины

времени движения отражает (представляет) скоростные характеристики исполнительных

механизмов. Единицы измерения величины выбираются с учётом численных значений

параметров. Чаще всего величина перемещения штока ПЦ выражается в метрах, а время

движения в секундах.

11.

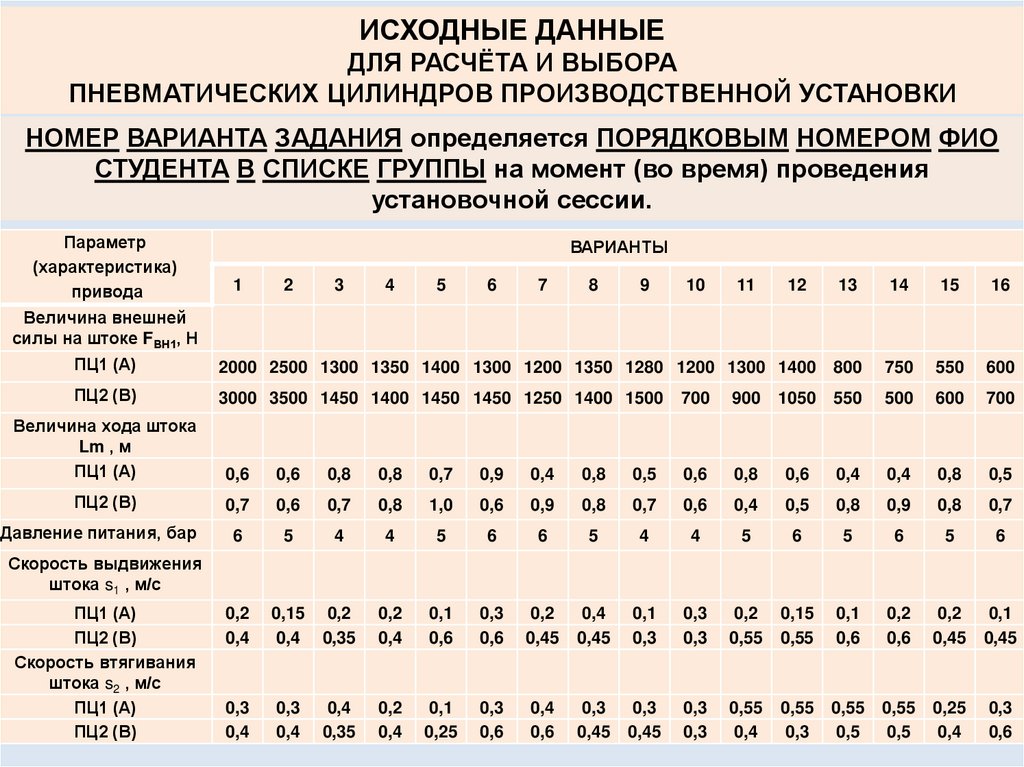

ИСХОДНЫЕ ДАННЫЕДЛЯ РАСЧЁТА И ВЫБОРА

ПНЕВМАТИЧЕСКИХ ЦИЛИНДРОВ ПРОИЗВОДСТВЕННОЙ УСТАНОВКИ

НОМЕР ВАРИАНТА ЗАДАНИЯ определяется ПОРЯДКОВЫМ НОМЕРОМ ФИО

СТУДЕНТА В СПИСКЕ ГРУППЫ на момент (во время) проведения

установочной сессии.

Параметр

(характеристика)

привода

ВАРИАНТЫ

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

ПЦ1 (А)

2000 2500 1300 1350 1400 1300 1200 1350 1280 1200 1300 1400

800

750

550

600

ПЦ2 (В)

3000 3500 1450 1400 1450 1450 1250 1400 1500

700

900

1050

550

500

600

700

Величина хода штока

Lm , м

ПЦ1 (А)

0,6

0,6

0,8

0,8

0,7

0,9

0,4

0,8

0,5

0,6

0,8

0,6

0,4

0,4

0,8

0,5

ПЦ2 (В)

0,7

0,6

0,7

0,8

1,0

0,6

0,9

0,8

0,7

0,6

0,4

0,5

0,8

0,9

0,8

0,7

Давление питания, бар

6

5

4

4

5

6

6

5

4

4

5

6

5

6

5

6

0,2

0,4

0,15

0,4

0,2

0,35

0,2

0,4

0,1

0,6

0,3

0,6

0,2

0,45

0,4

0,45

0,1

0,3

0,3

0,3

0,2

0,55

0,15

0,55

0,1

0,6

0,2

0,6

0,2

0,45

0,1

0,45

0,3

0,4

0,3

0,4

0,4

0,35

0,2

0,4

0,1

0,25

0,3

0,6

0,4

0,6

0,3

0,45

0,3

0,45

0,3

0,3

0,55

0,4

0,55

0,3

0,55

0,5

0,55

0,5

0,25

0,4

0,3

0,6

Величина внешней

силы на штоке FВН1, Н

Скорость выдвижения

штока s1 , м/с

ПЦ1 (А)

ПЦ2 (В)

Скорость втягивания

штока s2 , м/с

ПЦ1 (А)

ПЦ2 (В)

12.

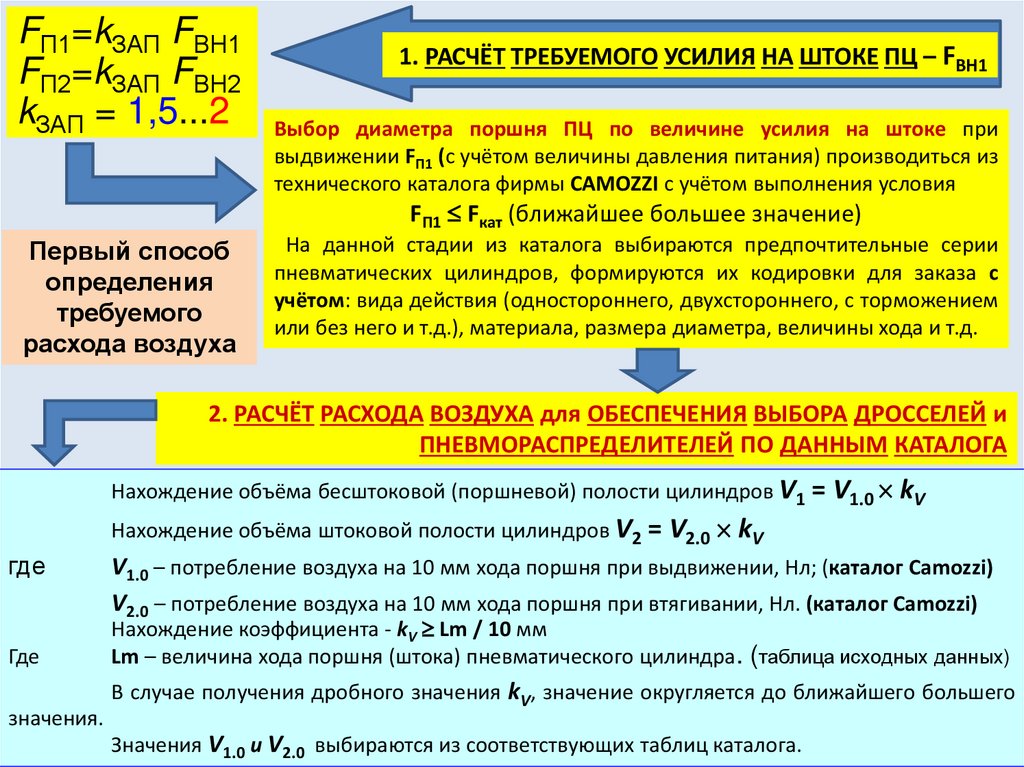

FП1=kЗАП FВН1FП2=kЗАП FВН2

kЗАП = 1,5...2

1. РАСЧЁТ ТРЕБУЕМОГО УСИЛИЯ НА ШТОКЕ ПЦ – FВН1

Выбор диаметра поршня ПЦ по величине усилия на штоке при

выдвижении FП1 (с учётом величины давления питания) производиться из

технического каталога фирмы CAMOZZI с учётом выполнения условия

FП1 Fкат (ближайшее большее значение)

Первый способ

определения

требуемого

расхода воздуха

На данной стадии из каталога выбираются предпочтительные серии

пневматических цилиндров, формируются их кодировки для заказа с

учётом: вида действия (одностороннего, двухстороннего, с торможением

или без него и т.д.), материала, размера диаметра, величины хода и т.д.

2. РАСЧЁТ РАСХОДА ВОЗДУХА для ОБЕСПЕЧЕНИЯ ВЫБОРА ДРОССЕЛЕЙ и

ПНЕВМОРАСПРЕДЕЛИТЕЛЕЙ ПО ДАННЫМ КАТАЛОГА

Нахождение объёма бесштоковой (поршневой) полости цилиндров V1 = V1.0 kV

Нахождение объёма штоковой полости цилиндров V2 = V2.0 kV

где

Где

значения.

V1.0 – потребление воздуха на 10 мм хода поршня при выдвижении, Нл; (каталог Camozzi)

V2.0 – потребление воздуха на 10 мм хода поршня при втягивании, Нл. (каталог Camozzi)

Нахождение коэффициента - kV Lm / 10 мм

Lm – величина хода поршня (штока) пневматического цилиндра. (таблица исходных данных)

В случае получения дробного значения kV, значение округляется до ближайшего большего

Значения V1.0 и V2.0 выбираются из соответствующих таблиц каталога.

13.

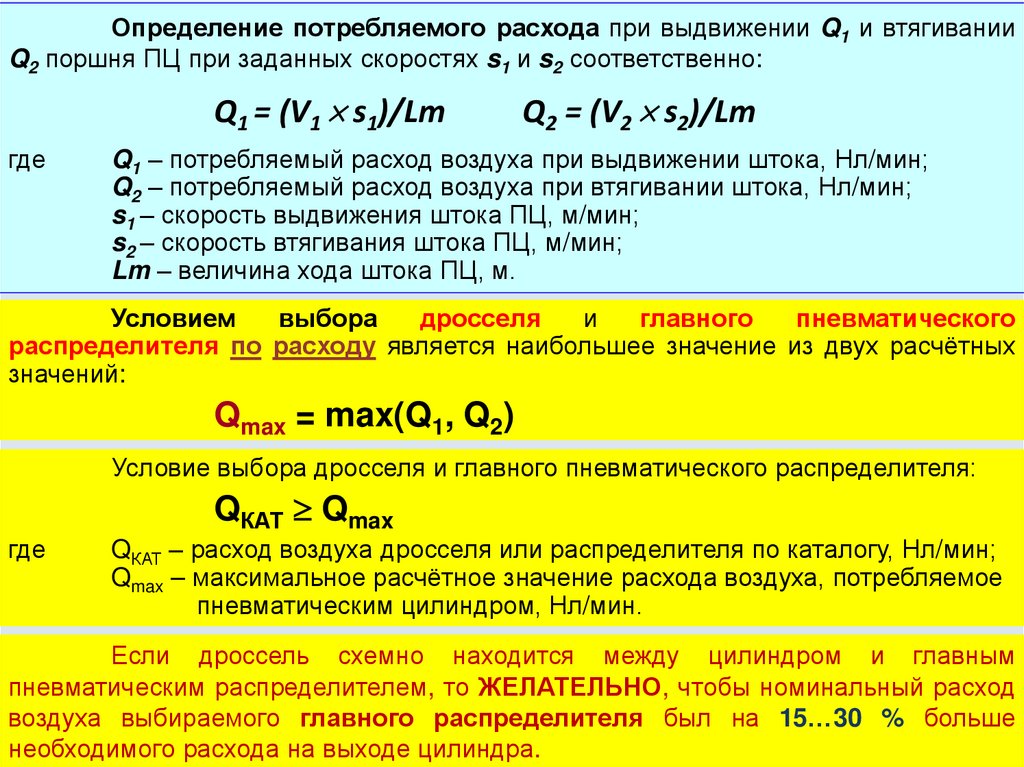

Определение потребляемого расхода при выдвижении Q1 и втягиванииQ2 поршня ПЦ при заданных скоростях s1 и s2 соответственно:

Q1 = (V1 s1)/Lm

где

Q2 = (V2 s2)/Lm

Q1 – потребляемый расход воздуха при выдвижении штока, Нл/мин;

Q2 – потребляемый расход воздуха при втягивании штока, Нл/мин;

s1 – скорость выдвижения штока ПЦ, м/мин;

s2 – скорость втягивания штока ПЦ, м/мин;

Lm – величина хода штока ПЦ, м.

Условием

выбора

дросселя

и

главного

пневматического

распределителя по расходу является наибольшее значение из двух расчётных

значений:

Qmax = max(Q1, Q2)

Условие выбора дросселя и главного пневматического распределителя:

QКАТ Qmax

где

QКАТ – расход воздуха дросселя или распределителя по каталогу, Нл/мин;

Qmax – максимальное расчётное значение расхода воздуха, потребляемое

пневматическим цилиндром, Нл/мин.

Если дроссель схемно находится между цилиндром и главным

пневматическим распределителем, то ЖЕЛАТЕЛЬНО, чтобы номинальный расход

воздуха выбираемого главного распределителя был на 15…30 % больше

необходимого расхода на выходе цилиндра.

14.

ВТОРОЙМЕТОД

2.2. Определение расхода сжатого воздуха:

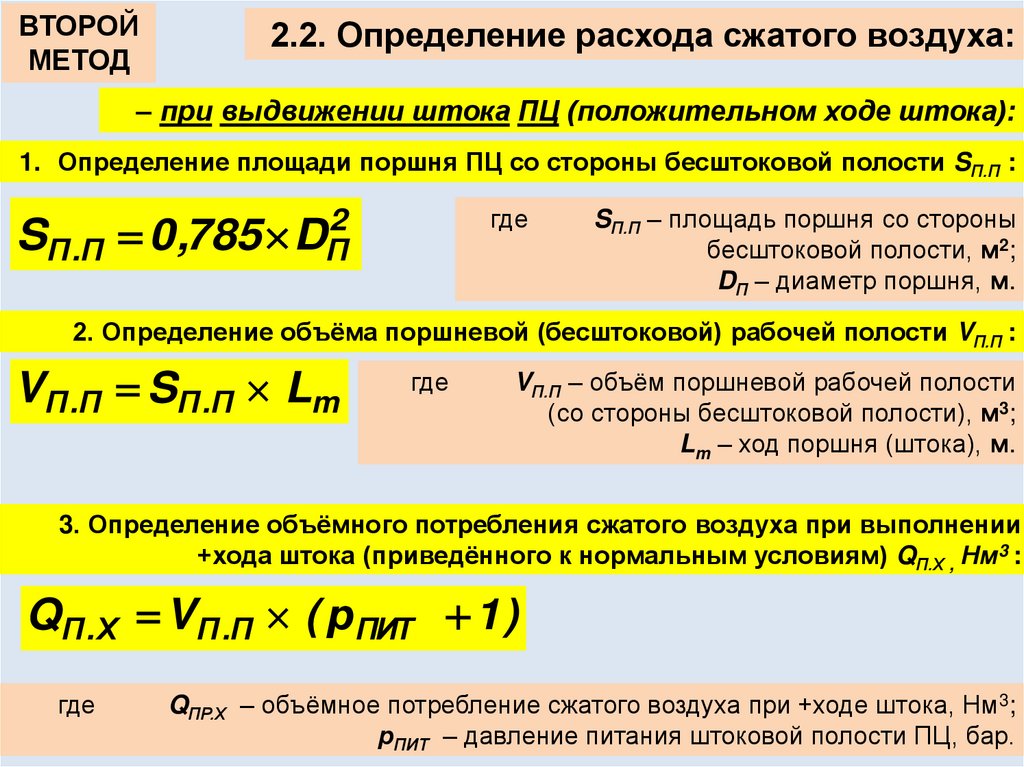

– при выдвижении штока ПЦ (положительном ходе штока):

1. Определение площади поршня ПЦ со стороны бесштоковой полости SП.П :

где

2

SП .П 0 ,785 DП

SП.П – площадь поршня со стороны

бесштоковой полости, м2;

DП – диаметр поршня, м.

2. Определение объёма поршневой (бесштоковой) рабочей полости VП.П :

VП .П SП .П Lm

где

VП.П – объём поршневой рабочей полости

(со стороны бесштоковой полости), м3;

Lm – ход поршня (штока), м.

3. Определение объёмного потребления сжатого воздуха при выполнении

+хода штока (приведённого к нормальным условиям) QП.Х , Нм3 :

QП . Х VП .П ( рПИТ 1 )

где

QПР.Х – объёмное потребление сжатого воздуха при +ходе штока, Нм3;

рПИТ – давление питания штоковой полости ПЦ, бар.

15.

4. Определение объёмного потребления сжатого воздуха (приведённого кнормальным условиям) при выполнении +хода за время движения штока,

Q+Х , Нм3/мин

QП . Х

Q Х

t Х

где

Q+Х – объёмное потребление (расход) сжатого

воздуха за время выполнения +хода штока, Нм3/мин;

t+Х – время совершения +хода штока, мин.

Так как в технических каталогах пневматического оборудования данный

параметр (Q+Х) имеет единицы измерения Нл/мин, для удобства выбора

пневматической аппаратуры необходимо произвести перевод в указанный

единицы измерения.

16.

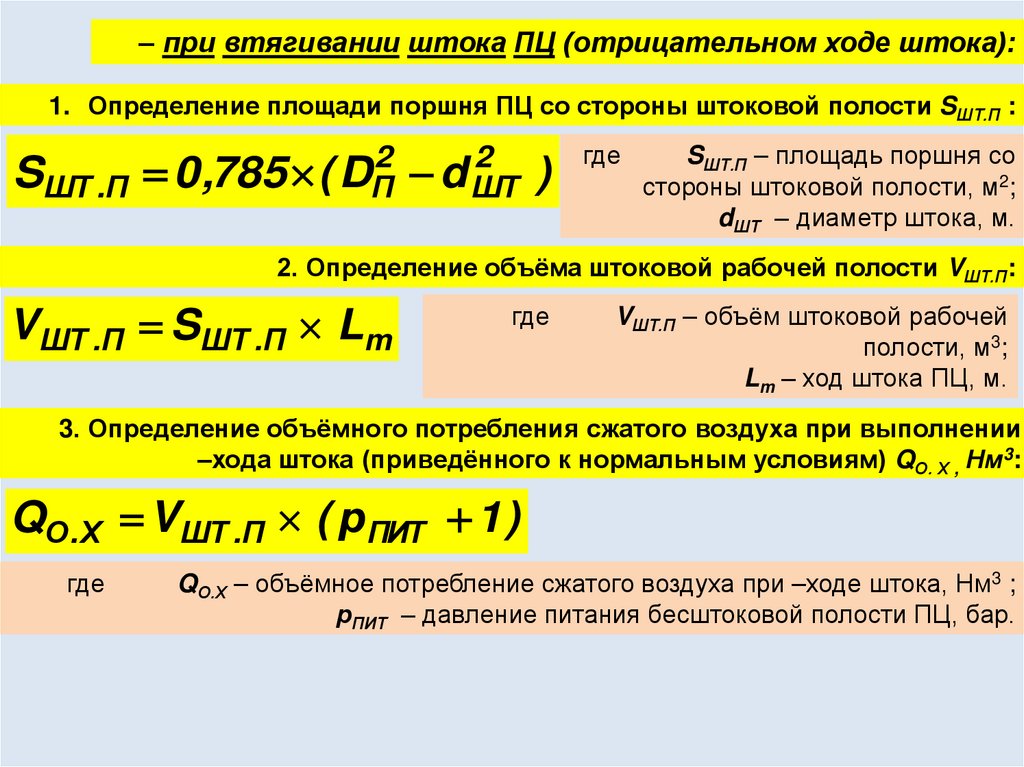

– при втягивании штока ПЦ (отрицательном ходе штока):1. Определение площади поршня ПЦ со стороны штоковой полости SШТ.П :

2

2

SШТ .П 0 ,785 ( DП d ШТ )

где

SШТ.П – площадь поршня со

стороны штоковой полости, м2;

dШТ – диаметр штока, м.

2. Определение объёма штоковой рабочей полости VШТ.П:

VШТ .П SШТ .П Lm

где

VШТ.П – объём штоковой рабочей

полости, м3;

Lm – ход штока ПЦ, м.

3. Определение объёмного потребления сжатого воздуха при выполнении

–хода штока (приведённого к нормальным условиям) QО. Х , Нм3:

QО. Х VШТ .П ( рПИТ 1 )

где

QО.Х – объёмное потребление сжатого воздуха при –ходе штока, Нм3 ;

рПИТ – давление питания бесштоковой полости ПЦ, бар.

17.

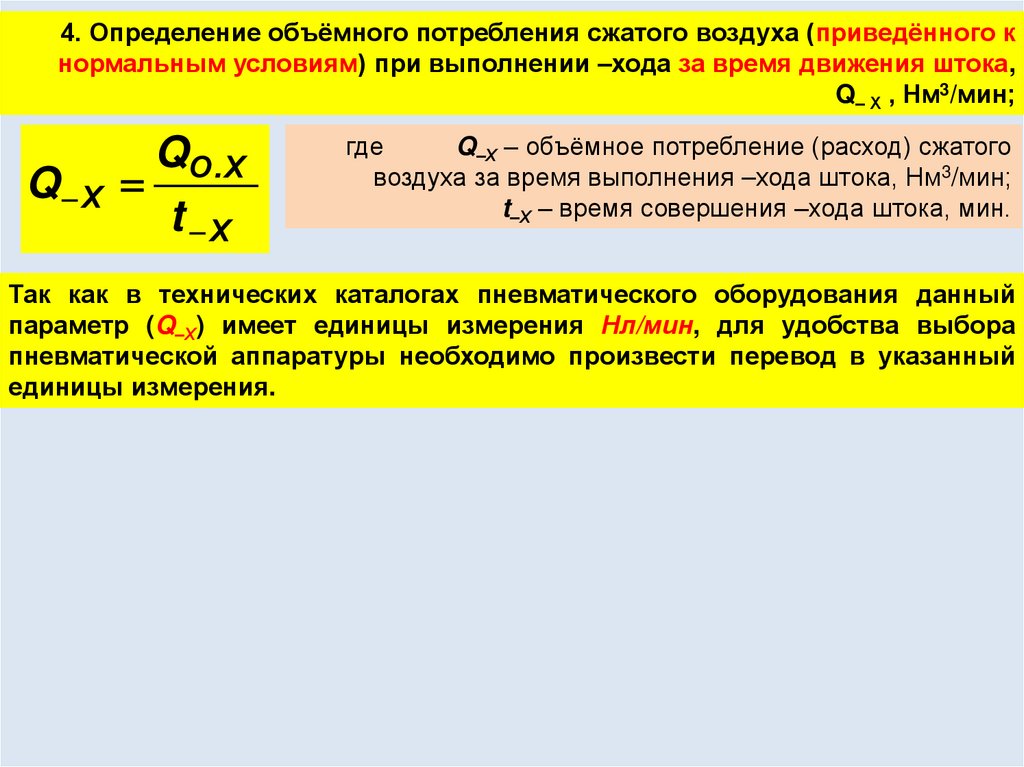

4. Определение объёмного потребления сжатого воздуха (приведённого кнормальным условиям) при выполнении –хода за время движения штока,

Q– Х , Нм3/мин;

QО . Х

Q Х

t Х

где

Q–Х – объёмное потребление (расход) сжатого

воздуха за время выполнения –хода штока, Нм3/мин;

t–Х – время совершения –хода штока, мин.

Так как в технических каталогах пневматического оборудования данный

параметр (Q–Х) имеет единицы измерения Нл/мин, для удобства выбора

пневматической аппаратуры необходимо произвести перевод в указанный

единицы измерения.

18.

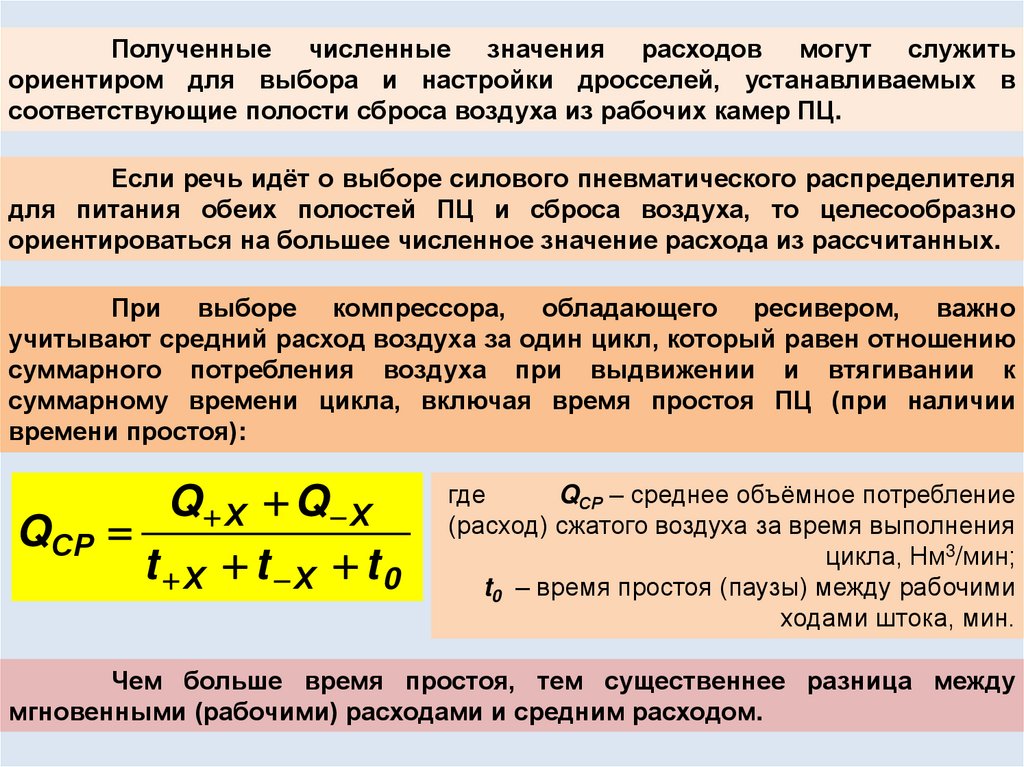

Полученные численные значения расходов могут служитьориентиром для выбора и настройки дросселей, устанавливаемых в

соответствующие полости сброса воздуха из рабочих камер ПЦ.

Если речь идёт о выборе силового пневматического распределителя

для питания обеих полостей ПЦ и сброса воздуха, то целесообразно

ориентироваться на большее численное значение расхода из рассчитанных.

При выборе компрессора, обладающего ресивером, важно

учитывают средний расход воздуха за один цикл, который равен отношению

суммарного потребления воздуха при выдвижении и втягивании к

суммарному времени цикла, включая время простоя ПЦ (при наличии

времени простоя):

Q Х Q Х

QСР

t Х t Х t0

где

QСР – среднее объёмное потребление

(расход) сжатого воздуха за время выполнения

цикла, Нм3/мин;

t0 – время простоя (паузы) между рабочими

ходами штока, мин.

Чем больше время простоя, тем существеннее разница между

мгновенными (рабочими) расходами и средним расходом.

19.

3. ВЫБОР ПНЕВМАТИЧЕСКИХ РАСПРЕДЕЛИТЕЛЕЙ И ДРОССЕЛЕЙПри выборе типа дросселя учитывается реальное место его монтажа (установки):

- монтаж на цилиндре;

- на пневматическом распределителе (на линии выхода 2 и 4);

- индивидуальный (панельный) монтаж (между цилиндром и распределителем);

- на линии выхлопа (в канале 3 и 5 пневматического распределителя).

Желательно, чтобы требуемый расход обеспечивался на среднем участке

характеристики дросселя.

При

выборе

типа

пневматического

распределителя

учитываются:

- требуемая структура (5/2, 5/3, 3/2, 2 3/2, 2/2);

- исполнение – моностабильный или бистабильный;

- тип управления (ручной, механический, пневматический, электрический);

- вариант монтажа распределителя;

- размеры распределителя и предпочитаемая серия;

- рабочее давление в пневматической системе;

- возможность работы на вакууме (для вакуумных систем).

Если дроссель схемно находится между цилиндром и главным

пневматическим распределителем, то ЖЕЛАТЕЛЬНО, чтобы номинальный расход

воздуха выбираемого главного распределителя был на 15…30 % больше

необходимого расхода на выходе цилиндра.

20.

4. ВЫБОР ПНЕВМАТИЧЕСКИХ КОММУНИКАЦИЙВыбор пневматической трубки для силовой части схемы

пневматического привода производится с учётом следующих факторов:

питания

- рабочего давления;

- рабочей температуры окружающей среды;

- вида соединений труб (фитингов);

- условий монтажа;

- агрессивности окружающей и рабочей среды;

- массы;

- цены.

Выбор диаметра гибкой трубки производится с учётом падения давления на рабочей длине

пневматического трубопровода от блока подготовки воздуха до пневматического цилиндра.

Допустимое падение давления на гибком трубопроводе не должно превышать

величины 0,5 … 0,8 бар (в исключительных случаях не более 1 бара) при рабочем

расходе воздуха или 5 – 10 % давления питания.

Размерность пневматических трубок для схемы управления (для соединения

вспомогательных

пневматических распределителей, пневматических кнопок,

логических клапанов, путевых (конечных) выключателей) обычно производится без

учёта расхода в данных линиях управления, в виду его малого значения и размерности

резьбового присоединения фитингов к корпусам аппаратов управления равного G1/8

(реже G1/4).

Данные пневматические трубки имеют размерность 4/2 (реже 6/4) мм.

21.

5. ВЫБОР ФИТИНГОВФитинг (fitting, от fit - монтировать, собирать) – элемент трубопровода,

устанавливаемый

для

разветвления,

соединения,

поворотов

участков

трубопроводов, переходов на другой размер (диаметр), а также при необходимости

частой сборки и разборки труб.

Выбор фитингов осуществляется с учётом:

- материалов основных элементов фитинга;

- размерности и вида резьбовых соединений (G, M, R) (G1/8 G1; М3, М5,

М7; R1/8, R1/4, R3/8, R1/2);

- размерности и материала трубки / условий монтажа;

- рабочего давления;

- рабочей температуры окружающей среды.

Механика

Механика