Похожие презентации:

Введение в бережливое производство

1.

ВВЕДЕНИЕ В БЕРЕЖЛИВОЕПРОИЗВОДСТВО

2.

Теребов Виталий ВладимировичНачальник Управления по развитию

производственной системы АО «УРСТ»

Опыт работы: более 15 лет на руководящих позициях в

производственных и торговых компаниях (начальник

смены, директор по производству, генеральный

директор), более 5 лет в сфере поддержки бизнеса

(заместитель генерального директора АНО «Агентство

инвестиционного развития Московской области»,

директор департамента Региональный центр

компетенций в сфере производительности труда)

Опыт работы с инструментами БП: более 20 лет,

сертифицированный эксперт по оптимизации

процессов, сертифицированный тренер по

инструментам бережливого производства.

3.

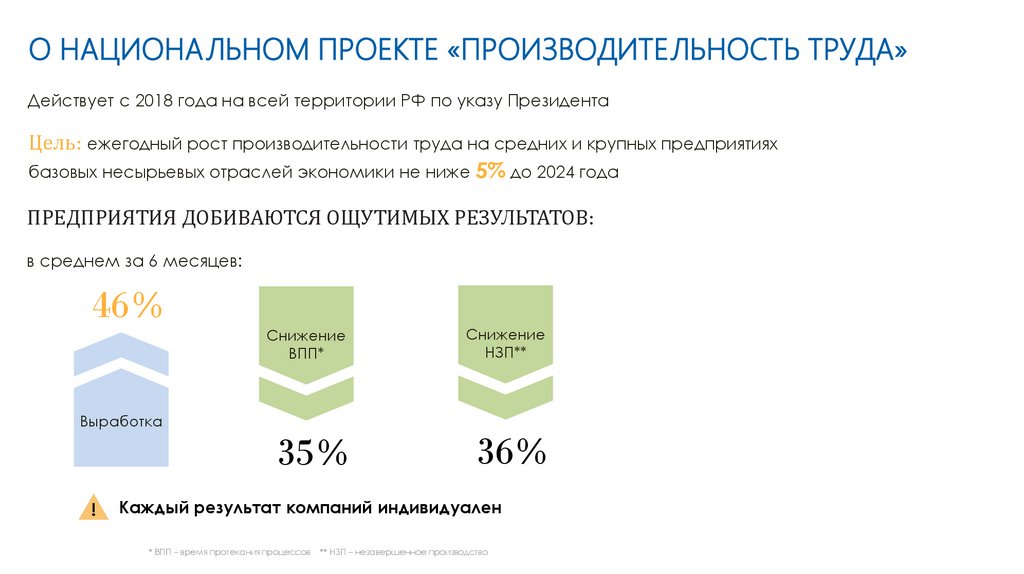

О НАЦИОНАЛЬНОМ ПРОЕКТЕ «ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА»Действует с 2018 года на всей территории РФ по указу Президента

Цель: ежегодный рост производительности труда на средних и крупных предприятиях

базовых несырьевых отраслей экономики не ниже 5% до 2024 года

ПРЕДПРИЯТИЯ ДОБИВАЮТСЯ ОЩУТИМЫХ РЕЗУЛЬТАТОВ:

в среднем за 6 месяцев:

46%

Снижение

НЗП**

35%

36%

2

2

Выработка

!

Снижение

ВПП*

2

Каждый результат компаний индивидуален

* ВПП – время протекания процессов

** НЗП – незавершенное производство

4.

ЧТО ПОЛУЧАЮТ КОМПАНИИПО ИТОГУ УЧАСТИЯ?

УЧАСТИЕ В ПРОЕКТЕ

100%

Снижение

себестоимости

продукции

Снижение

брака

до 85%

Оптимизацию

загрузки персонала

Снижение затрат

на производство

до 50%

Снижение

излишних запасов

Снижение

и оптимизацию

простоев

БЕСПЛАТНОЕ

не менее 2

Подготовленных инструкторов

по бережливому производству,

что позволит масштабировать опыт

на другие процессы предприятия

+5%

Ежегодный прирост

производительности

труда

5.

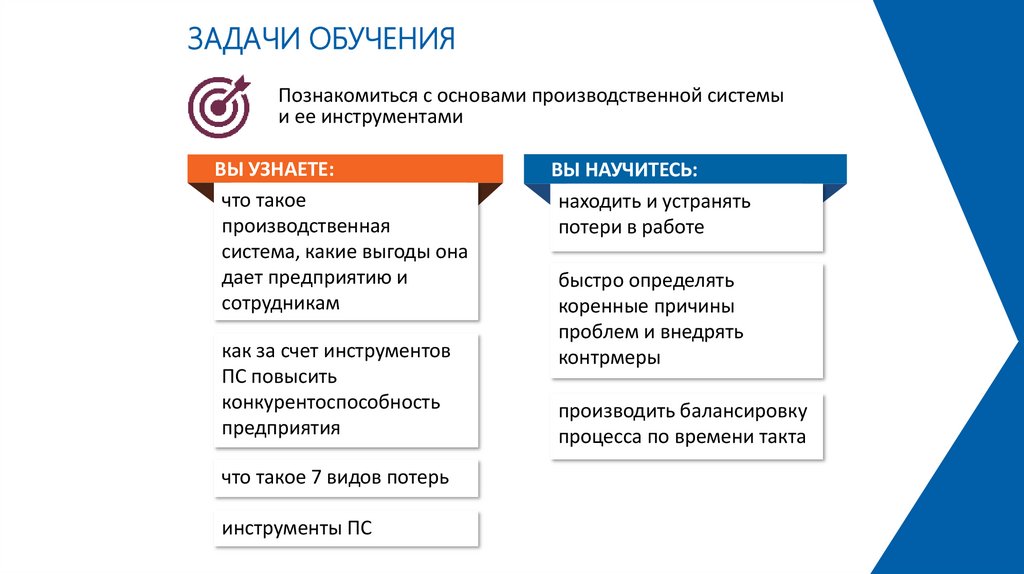

ЗАДАЧИ ОБУЧЕНИЯПознакомиться с основами производственной системы

и ее инструментами

ВЫ УЗНАЕТЕ:

что такое

производственная

система, какие выгоды она

дает предприятию и

сотрудникам

как за счет инструментов

ПС повысить

конкурентоспособность

предприятия

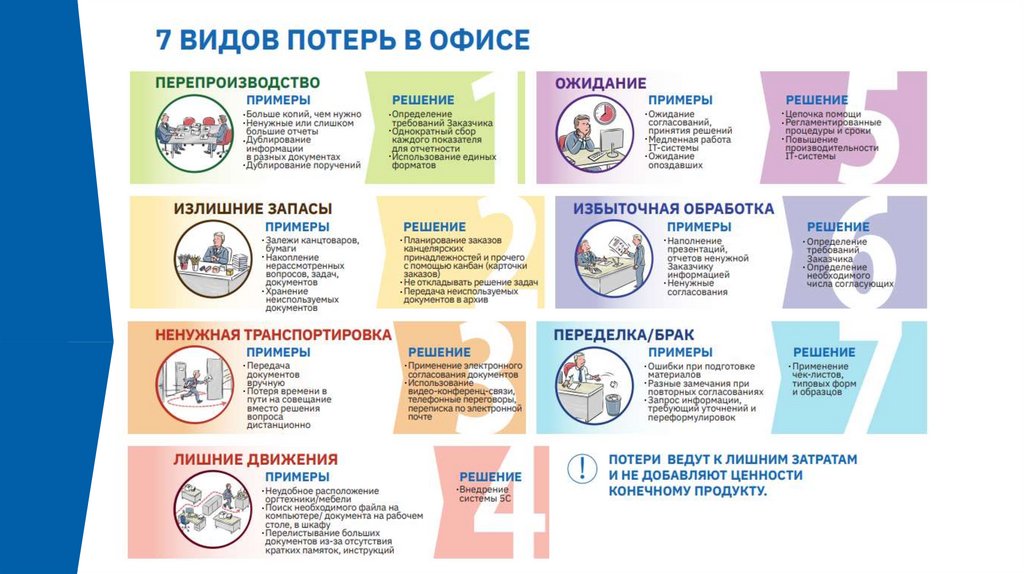

что такое 7 видов потерь

инструменты ПС

ВЫ НАУЧИТЕСЬ:

находить и устранять

потери в работе

быстро определять

коренные причины

проблем и внедрять

контрмеры

производить балансировку

процесса по времени такта

6.

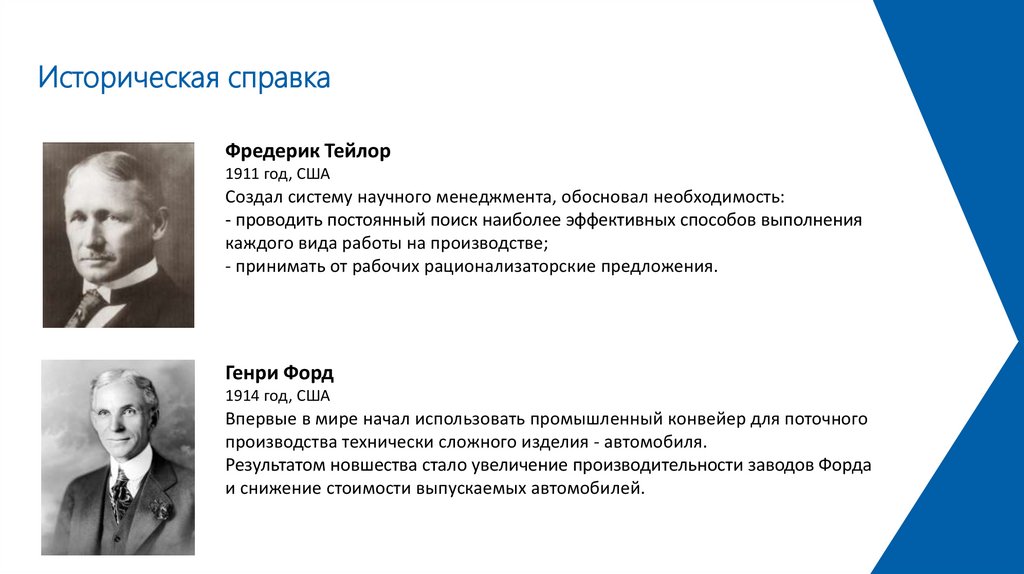

Историческая справкаФредерик Тейлор

1911 год, США

Создал систему научного менеджмента, обосновал необходимость:

- проводить постоянный поиск наиболее эффективных способов выполнения

каждого вида работы на производстве;

- принимать от рабочих рационализаторские предложения.

Генри Форд

1914 год, США

Впервые в мире начал использовать промышленный конвейер для поточного

производства технически сложного изделия - автомобиля.

Результатом новшества стало увеличение производительности заводов Форда

и снижение стоимости выпускаемых автомобилей.

7.

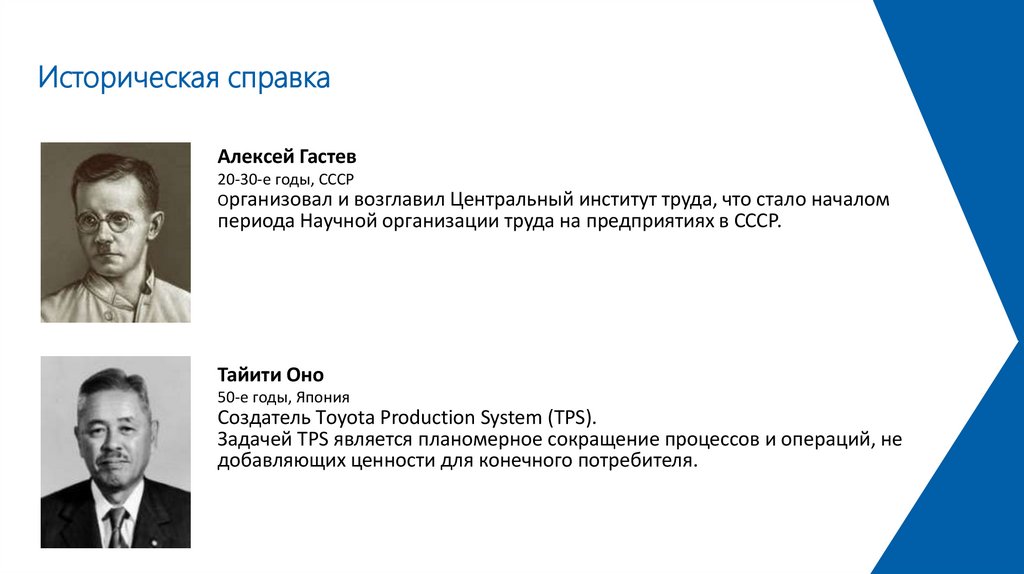

Историческая справкаАлексей Гастев

20-30-е годы, СССР

Организовал и возглавил Центральный институт труда, что стало началом

периода Научной организации труда на предприятиях в СССР.

Тайити Оно

50-е годы, Япония

Создатель Тoyota Production System (TPS).

Задачей TPS является планомерное сокращение процессов и операций, не

добавляющих ценности для конечного потребителя.

8.

ВЫЖИВАЕТ СИЛЬНЕЙШИЙ,,

Уильям Эдвардс Деминг

«Вы можете не

изменяться.

Выживание не является

обязанностью»

9.

СИСТЕМА ПОСТОЯННОГОСОВЕРШЕНСТВОВАНИЯ

10.

ПРИНЦИПЫ СИСТЕМЫ ПОСТОЯННОГО СОВЕРШЕНСТВОВАНИЯ1

2

Вовлечение в совершенствование

процессов компании всех сотрудников

Стремление не только к крупным улучшениям, гораздо

важнее непрерывность реализации небольших

усовершенствований

НЕПРЕРЫВНЫЕ УЛУЧШЕНИЯ

Значительные

технические

улучшения

ЭФФЕКТИВНОСТЬ

ПРОИЗВОДСТВА

ЭФФЕКТИВНОСТЬ

ПРОИЗВОДСТВА

КЛАССИЧЕСКАЯ МОДЕЛЬ

Периоды

застоя

t

Небольшие

постоянные

улучшения

Периоды застоя

11.

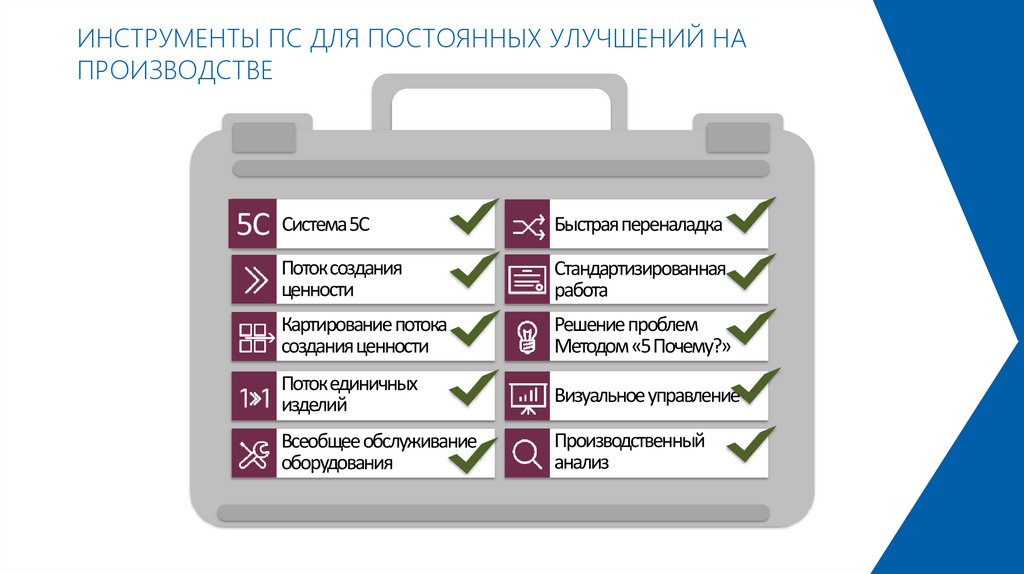

ИНСТРУМЕНТЫ ПС ДЛЯ ПОСТОЯННЫХ УЛУЧШЕНИЙ НАПРОИЗВОДСТВЕ

5С Система 5С

Быстрая переналадка

Поток создания

ценности

Стандартизированная

работа

Картирование потока

создания ценности

Решение проблем

Методом «5 Почему?»

Поток единичных

изделий

Визуальное управление

Всеобщее обслуживание

оборудования

Производственный

анализ

12.

СУТЬ ПРОИЗВОДСТВЕННЫХ СИСТЕМ, ВЫСТРОЕННЫХ НАПРИНЦИПАХ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

13.

30%за 2-3 года

ДОХОДЫ

+ снижение себестоимости продукции

+ снижение времени протекания процессов

+ высвобождение ресурсов

+возможность освоения новых рынков

Минимум

Свободный денежный

поток

Производительность труда

Портфель заказов

Выручка

Срок протекания процессов

ЗАТРАТЫ

ПРЕИМУЩЕСТВА ВНЕДРЕНИЯ

ИНСТРУМЕНТОВ

БЕРЕЖЛИВОГО

ПРОИЗВОДСТВА

Удельная себестоимость

Затратные инвестиции

Запасы

14.

ЦелеполаганиеТренинг

Версия 4.0/03.21

15.

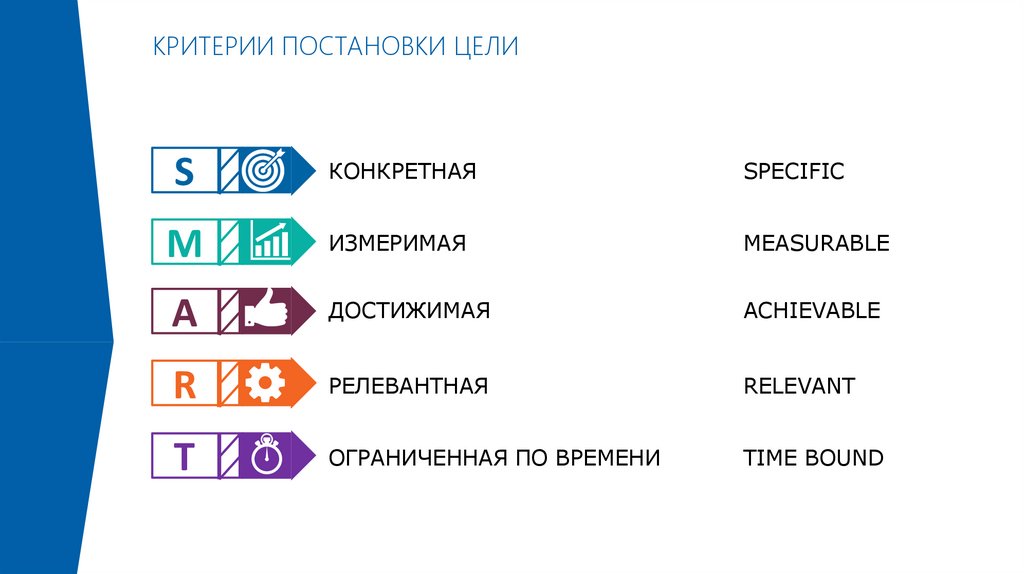

КРИТЕРИИ ПОСТАНОВКИ ЦЕЛИS

КОНКРЕТНАЯ

SPECIFIС

M

ИЗМЕРИМАЯ

MEASURABLE

A

ДОСТИЖИМАЯ

ACHIEVABLE

R

РЕЛЕВАНТНАЯ

RELEVANT

T

ОГРАНИЧЕННАЯ ПО ВРЕМЕНИ

TIME BOUND

16.

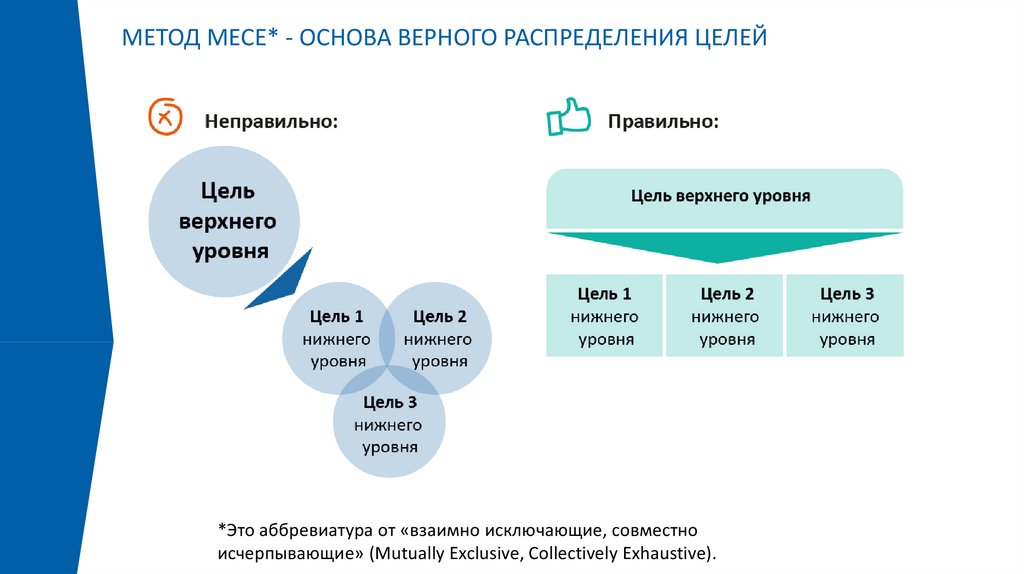

МЕТОД MECE* - ОСНОВА ВЕРНОГО РАСПРЕДЕЛЕНИЯ ЦЕЛЕЙМЕТОД MECE* - ОСНОВА ВЕРНОГО

РАСПРЕДЕЛЕНИЯ ЦЕЛЕЙ

*Это аббревиатура от «взаимно исключающие, совместно

исчерпывающие» (Mutually Exclusive, Collectively Exhaustive).

17.

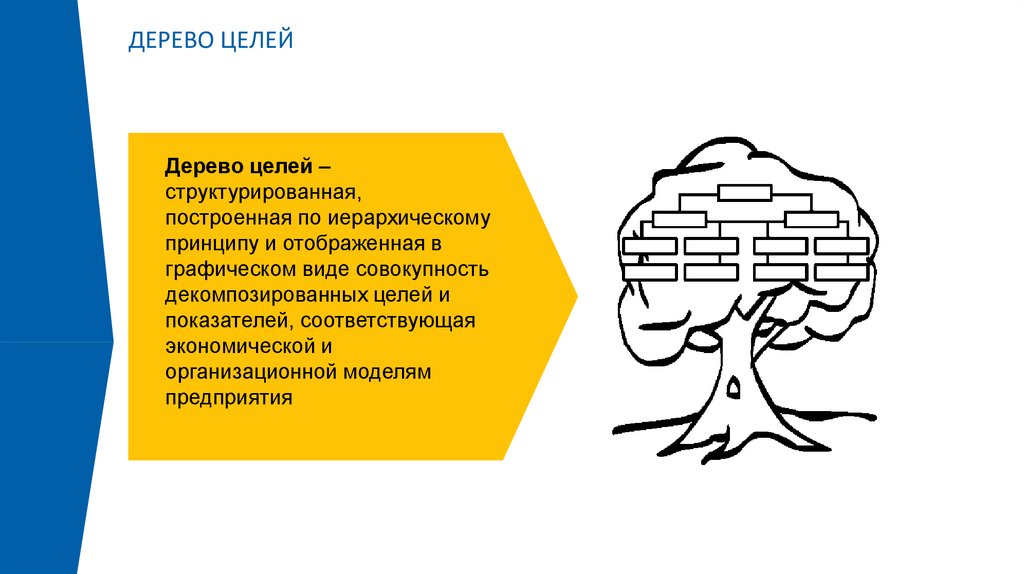

ДЕРЕВО ЦЕЛЕЙДерево целей –

структурированная,

построенная по иерархическому

принципу и отображенная в

графическом виде совокупность

декомпозированных целей и

показателей, соответствующая

экономической и

организационной моделям

предприятия

18.

ДЕКОМПОЗИЦИЯ ЦЕЛЕЙ (Система управления эффективностью)19.

КАКИЕ РЕШЕНИЯ ПОМОГАЕТ ПРИНЯТЬ ДЕРЕВОЦЕЛЕЙ?

Понять экономический

смысл деятельности

(оцифровать цели)

Устранить разрыв в

целях ключевых бизнеспоказателей

Определить

ответственных

(безответственных)

руководителей

Определить

существенность – куда

сначала прикладывать

усилия

Сформировать

производственные цепочки

20.

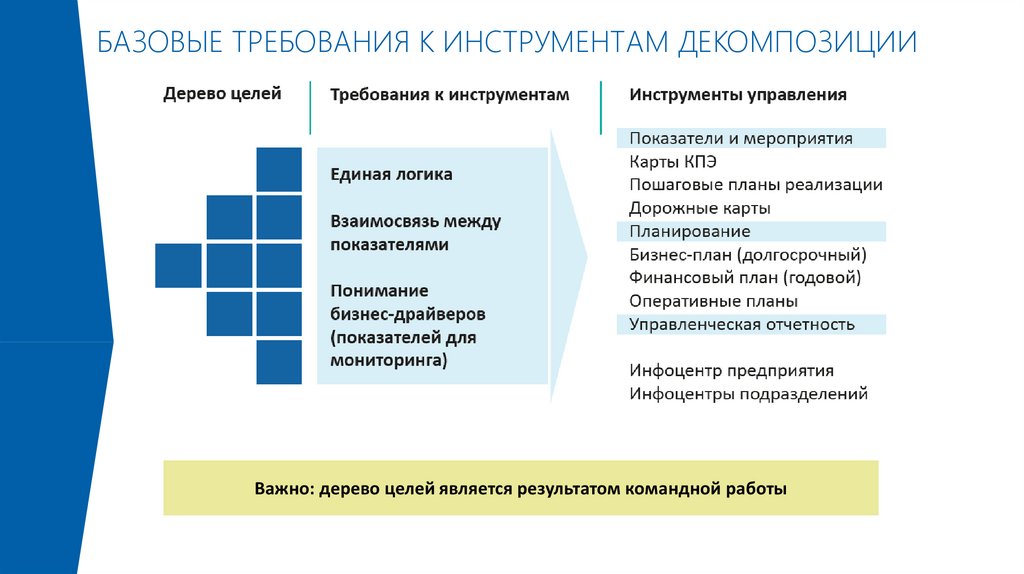

БАЗОВЫЕ ТРЕБОВАНИЯ К ИНСТРУМЕНТАМ ДЕКОМПОЗИЦИИБАЗОВЫЕ ТРЕБОВАНИЯ К

ИНСТРУМЕНТАМ ДЕКОМПОЗИЦИИ

Важно: дерево целей является результатом командной работы

21.

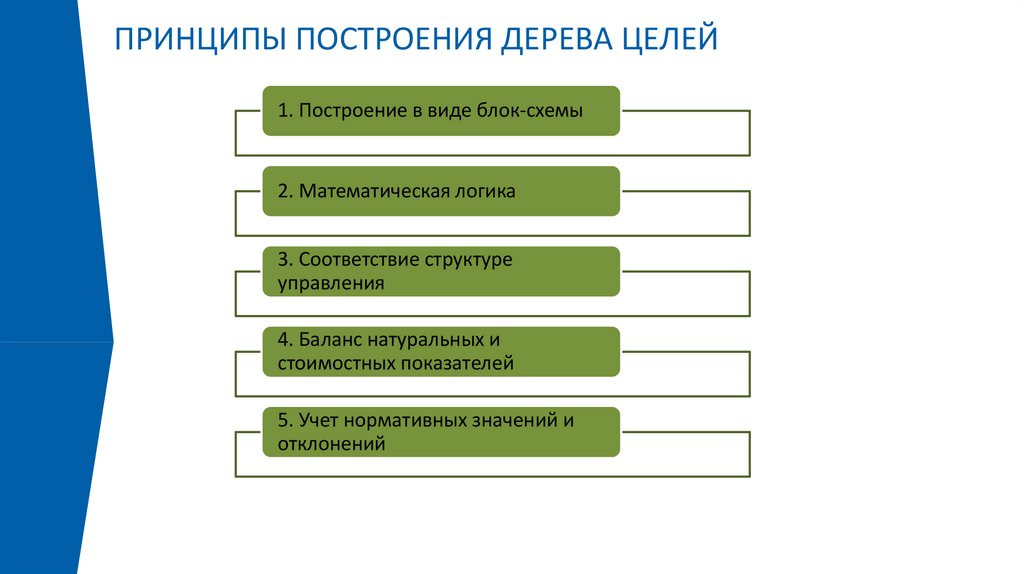

ПРИНЦИПЫ ПОСТРОЕНИЯ ДЕРЕВА ЦЕЛЕЙ1. Построение в виде блок-схемы

2. Математическая логика

3. Соответствие структуре

управления

4. Баланс натуральных и

стоимостных показателей

5. Учет нормативных значений и

отклонений

22.

ОСНОВЫ КАРТИРОВАНИЯ23.

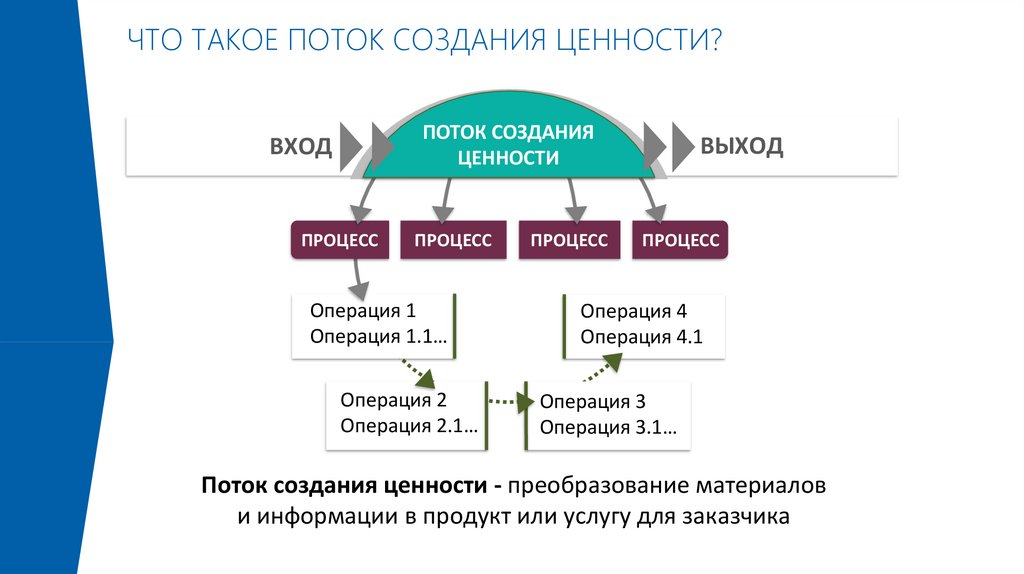

ЧТО ТАКОЕ ПОТОК СОЗДАНИЯ ЦЕННОСТИ?ПОТОК СОЗДАНИЯ

ЦЕННОСТИ

ВХОД

ПРОЦЕСС

ПРОЦЕСС

Операция 1

Операция 1.1…

Операция 2

Операция 2.1…

ПРОЦЕСС

ВЫХОД

ПРОЦЕСС

Операция 4

Операция 4.1

Операция 3

Операция 3.1…

Поток создания ценности - преобразование материалов

и информации в продукт или услугу для заказчика

24.

МАТЕРИАЛЬНЫЙ ПОТОКИНФОРМАЦИОННЫЙ ПОТОК

Информационный поток создания ценности –

поток информации, сообщает каждому процессу,

что производить и куда передавать результат

Информационный поток

ПСЦ

Материальный поток

Материальный поток создания ценности –

последовательность действий/операций/процессов

по преобразованию сырья в готовую продукцию,

удовлетворяющую требованиям клиента

25.

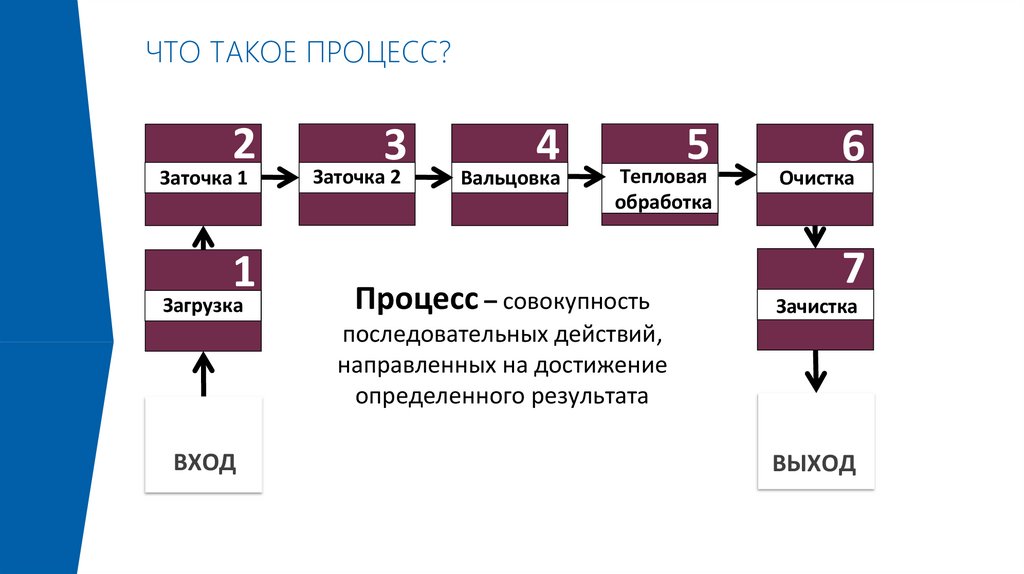

ЧТО ТАКОЕ ПРОЦЕСС?2

Заточка 1

1

Загрузка

3

Заточка 2

4

Вальцовка

5

Тепловая

обработка

Процесс – совокупность

6

Очистка

7

Зачистка

последовательных действий,

направленных на достижение

определенного результата

ВХОД

ВЫХОД

26.

КАРТИРОВАНИЕКартирование - инструмент визуализации и анализа

материального и информационного потоков в процессе

создания ценности от поставщика до клиента

Видны факторы, увеличивающие время протекания

процесса и незавершенное производство

зачем

что

кто

Картировать можно любой вид деятельности,

выполняющийся периодически

Критически важно проводить картирование с

участием представителей производственных и

обеспечивающих (вспомогательных) процессов

27.

ЧТО ДАЕТ КАРТИРОВАНИЕРазработать план действий по

сокращению потерь

Мы думаем, что процесс

выглядит так…

Увидеть реальный поток от стадии

сырья до стадии готовой продукции

Выявить все потери и задержки

материального и информационного

потоков, провести анализ причин

Определить факторы, ограничивающие

производительность потока

Выработать критерии оценки роста

эффективности потока

Так выглядит процесс реально

(текущее состояние)

Определить границы потока,

установить клиента и поставщика,

описать требования клиента

28.

УРОВНИ КАРТИРОВАНИЯ ПОТОКОВПервый уровень –

вся цепочка создания

продукта

Второй уровень в рамках

предприятия

Третий уровень – внутри крупных

подразделений одного предприятия

(уровень цеха)

Четвертый уровень – внутри малых

подразделений (уровень участка)

Время

цикла

Время

цикла

29.

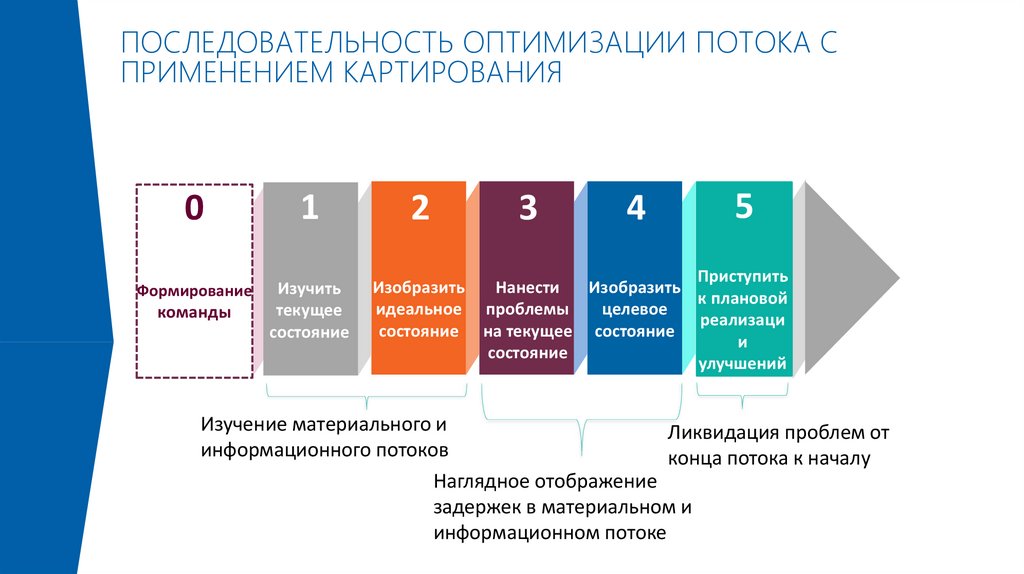

ПОСЛЕДОВАТЕЛЬНОСТЬ ОПТИМИЗАЦИИ ПОТОКА СПРИМЕНЕНИЕМ КАРТИРОВАНИЯ

0

1

2

Формирование

Изучить

текущее

состояние

Изобразить

идеальное

состояние

команды

3

4

5

Приступить

Нанести

Изобразить

к плановой

проблемы

целевое

реализаци

на текущее состояние

и

состояние

улучшений

Изучение материального и

Ликвидация проблем от

информационного потоков

конца потока к началу

Наглядное отображение

задержек в материальном и

информационном потоке

30.

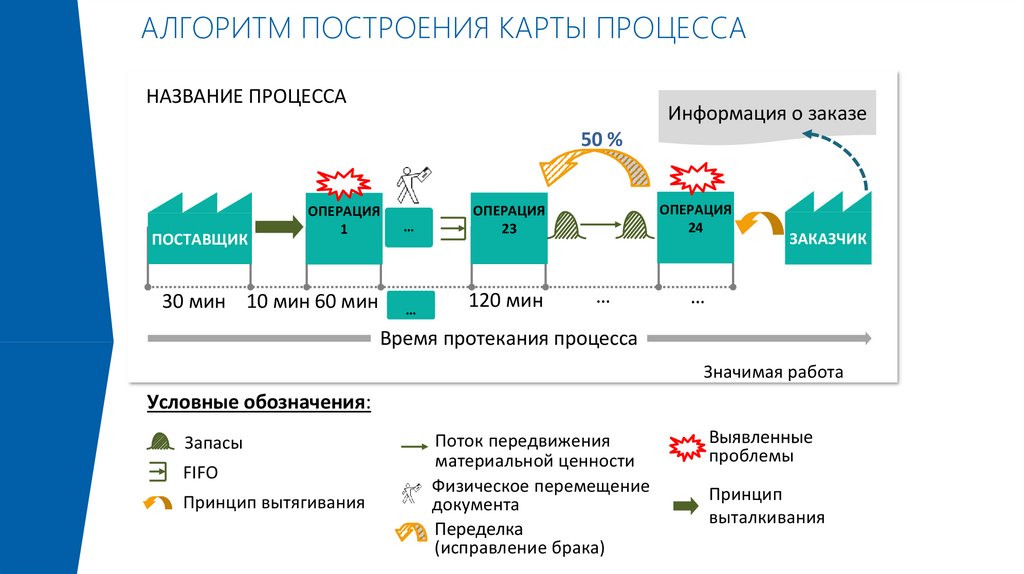

АЛГОРИТМ ПОСТРОЕНИЯ КАРТЫ ПРОЦЕССАНАЗВАНИЕ ПРОЦЕССА

Информация о заказе

50 %

ПОСТАВЩИК

ОПЕРАЦИЯ

1

…

ОПЕРАЦИЯ

24

ОПЕРАЦИЯ

23

14 шт

30 мин 10 мин 60 мин

ЗАКАЗЧИК

10 т

…

120 мин

…

…

Время протекания процесса

Значимая работа

Условные обозначения:

Запасы

FIFO

Принцип вытягивания

Поток передвижения

материальной ценности

Физическое перемещение

документа

Переделка

(исправление брака)

Выявленные

проблемы

Принцип

выталкивания

31.

ДИАГРАММА «СПАГЕТТИ»Фиксация и анализ фактических путей перемещения

сотрудников и продукции

1

2

14

11

10

6

12

9

7

13

500 метров

6 часов

5

3

4

8

32.

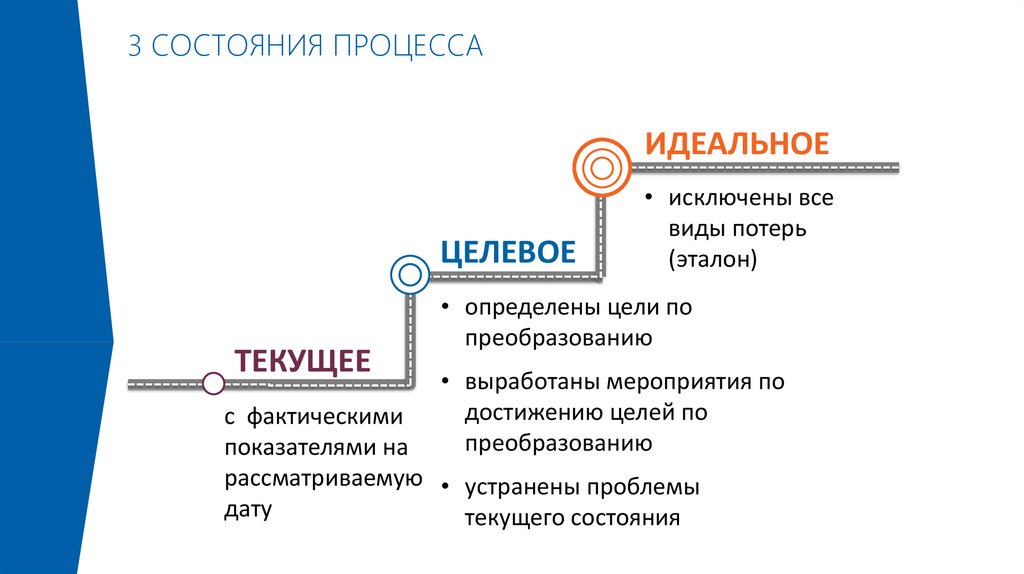

3 СОСТОЯНИЯ ПРОЦЕССАИДЕАЛЬНОЕ

ЦЕЛЕВОЕ

ТЕКУЩЕЕ

• исключены все

виды потерь

(эталон)

• определены цели по

преобразованию

• выработаны мероприятия по

достижению целей по

преобразованию

с фактическими

показателями на

рассматриваемую • устранены проблемы

дату

текущего состояния

33.

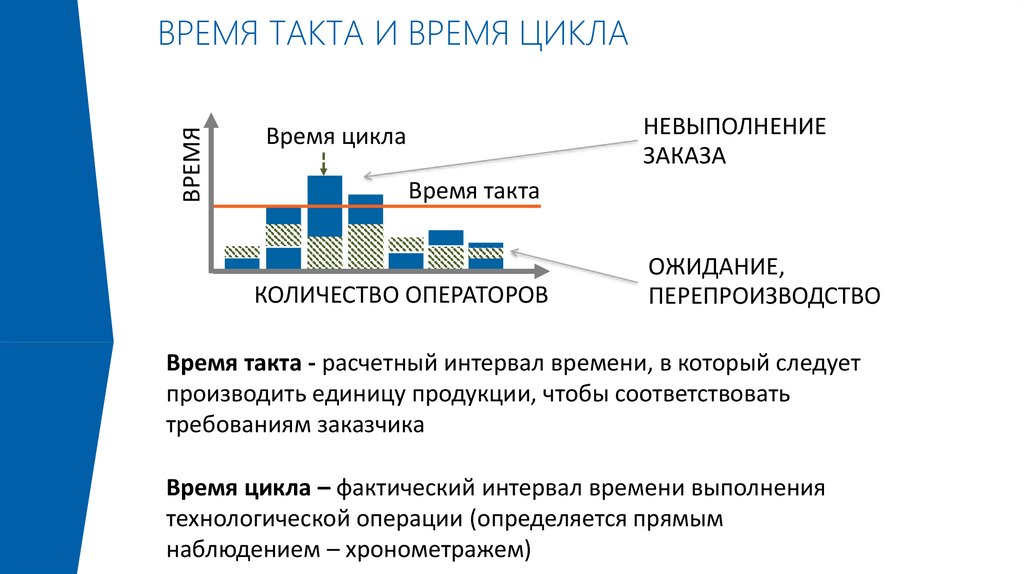

ВРЕМЯВРЕМЯ ТАКТА И ВРЕМЯ ЦИКЛА

НЕВЫПОЛНЕНИЕ

ЗАКАЗА

Время цикла

Время такта

КОЛИЧЕСТВО ОПЕРАТОРОВ

ОЖИДАНИЕ,

ПЕРЕПРОИЗВОДСТВО

Время такта - расчетный интервал времени, в который следует

производить единицу продукции, чтобы соответствовать

требованиям заказчика

Время цикла – фактический интервал времени выполнения

технологической операции (определяется прямым

наблюдением – хронометражем)

34.

7 ВИДОВ ПОТЕРЬ35.

В ЛЮБОЙ РАБОТЕ ЕСТЬ 3 СОСТАВЛЯЮЩИХ80%

20%

1

Я

2 3

КЛИЕНТ

ПРОЦЕСС

1

2

3

ПОТЕРИ

Работа, которая

не добавляет

ценности

продукту

НЕЗНАЧИМАЯ РАБОТА

Работа, которая не

добавляет ценности

продукту, но при текущем

состоянии производства

без нее обойтись

невозможно

ЗНАЧИМАЯ РАБОТА

Работа, которую

необходимо выполнять

для обеспечения

требований заказчика

и добавления ценности

36.

1. Перепроизводство• Делаем больше, чем заказывает клиент

Примеры в офисе:

Больше копий, чем нужно;

Больше информации, чем запрашивалось или необходимо;

Составление нескольких вариантов презентаций;

Составление отчетов, которые никто не читает;

Ввод повторяющейся информации во множество документов;

Повторная работа с документами на всякий случай;

Сохраненная, но не используемая в дальнейшем информация.

Как устранить:

Деление работы на более мелкие этапы;

Точная постановка задач сотрудникам;

Вовлечение сотрудников;

Организация учета расхода материалов;

Встраивание качества в процесс (привычка делать сразу правильно);

Назначение точных сроков выполнения задач;

Промежуточный контроль выполнения задач;

Оптимизация и настройка операционного процесса

37.

2. Излишние запасы• Запасы готовой продукции из-за

перепроизводства

• Запасы незавершённого производства

• Запасы сырья, материалов, полуфабрикатов,

комплектующих

Примеры в офисе:

• Перегруженные папки входящих документов;

• Большой процент документов «в работе»;

• Закупка, заказ запасов, канцелярских принадлежностей на всякий случай;

• Отчеты, которые готовятся, однако не используются;

• Показатели, которые рассчитывают, но не используют;

• Документы и письма, с которыми никто не работает;

• Незавершенные проекты;

• Десятки открытых файлов и программ, необходимые для соблюдения «многозадачности» в работе.

Как устранить:

• Организация входящей электронной почты (настройка автоматических правил);

• Онлайн-чтение только тех электронных сообщений, которые в данный момент имеют отношение

к выполняемой задаче. Остальные — в специально отведенное время;

• Оптимизация и автоматизация отчетности, объединение отчетов в один для разных целей;

• Введение электронного документооборота;

38.

3. Ненужная транспортировка• Нерациональное размещение оборудования

• Большое расстояние между этапами обработки

Примеры в офисе:

• Перемещение на совещание, в то время как можно было решить все по телефону или почте;

• Использование последовательного согласования вместо параллельного;

• Выполнение одной задачи несколькими отделами;

• Отправка ненужных документов;

• Передача чего-либо на следующий этап работы вручную.

• Скачивание и закачивание файлов на различные носители на всякий случай;

• Восстановление и сохранение файлов;

Как устранить:

• Внедрение электронного документооборота;

• Стандартизация процессов и процедур;

• Введение коротких планерок для быстрого решения оперативных вопросов;

• Использование общих сетевых ресурсов для доступа к документам.

39.

4. Лишние движения• Длительный поиск инструментов

• Длительный поиск документов

Примеры в офисе:

• Постоянное обращение к справочникам/базам данных в поисках информации;

• Поиск, сбор, сверка данных в различных системах учета.

• Перемещение клавиатуры или монитора, расчистка рабочего места от папок;

• Поиск файлов

• Поиск нужного предмета;

• Необходимость ходить за напечатанным документом в другое помещение.

Как устранить:

• Пневмопочта;

• Перестановка мебели;

• Организация мебели в ячейки «П»-образные «Т-образные»;

• Маркировка и визуализация рабочего и смежного пространства (5 С);

• Организация общей зоны с FIFO.

40.

5. Ожидание• Ожидание согласований, проверок, решений,

разрешений, информации, заказов на поставку

• Наблюдение за оборудованием, работающим в

автоматическом режиме

• Несогласованность действий между этапами

обработки

Примеры в офисе:

• Ожидание необходимого документа, информации;

• Ожидание распоряжений руководства, подписи;

• Ожидание загрузки компьютерных систем;

• Зависимость от остальных сотрудников при выполнении каких-либо задачи;

• Проблемы с программным обеспечением;

• Выполнение одной задачи разными отделами, сотрудниками;

• Отсутствие ответственных за выполнение какой-либо задачи;

• Ожидание опоздавших;

• Ожидание звонка или сообщения по электронной почте;

• Ожидание данных для подготовки отчета;

• Ожидание у принтера или копировального аппарата.

Как устранить:

• Создание рабочих групп для решения конкретных производственных задач;

• Разработка и согласование оперативного плана деятельности;

• Обучение персонала работе на компьютере, а также пакету MS Ofce;

• Хронометраж операций по согласованию документов, поиск и оптимизация «узких мест»;

• Четкая постановка задач и сроков их выполнения;

• Введение электронного документооборота.

41.

6. Избыточная обработка• Придание продукту свойств и качеств

ненужных клиенту

Примеры в офисе:

• Повторение одной и той же информации в разных формах;

• Повторный ввод данных;

• Статистика нашей статистики;

• Повторное внесение данных или заполнение похожих отчетов;

• Слишком частая регистрация документов, находящихся в работе;

• Большое количество обязательных подписей и разрешений;

• Инспекции или проверки документов;

• Многочисленные согласования и утверждения документов;

• Предварительные сверки результатов или проверки отчетов.

Как устранить:

• Формирование банка данных с возможностью выгрузки необходимой информации и конвертации

в графические, текстовые и др. формы;

• Формирование единого информационного пространства («облачные» технологии);

• Пересмотр требований по согласованию;

• Функциональное распределение обязанностей и закрепление зон ответственности;

• Снижение количества отчетов на основании их последующего использования в работе.

42.

7. Брак/переделкаПримеры в офисе:

• Ошибки, отсутствие информации;

• Неразборчивые факсы, письма;

• Неправильный формат, некорректная информация;

• Опечатки, ошибки в расчетах, при вводе данных;

• Передача неполной документации на следующие этапы;

• Редактирование и правка документов;

• Ошибки при внесении данных;

• Отсутствующие записи или утерянные документы;

• Переделывание презентаций или текстов докладов;

• Потеря документа;

• Повторная подготовка утерянных или испорченных документов.

Как устранить:

• Разработка стандарта с учетом требований конечного потребителя информации;

• Корректная постановка задач с критериями (сроки, качество в количественных и качественных

показателях);

• Разработка и согласование единых шаблонов документов / отчетов / аналитических записок и пр.;

• Обучение и развитие персонала.

43.

44.

45.

Производственный анализТренинг

Версия 4.0/03.21

46.

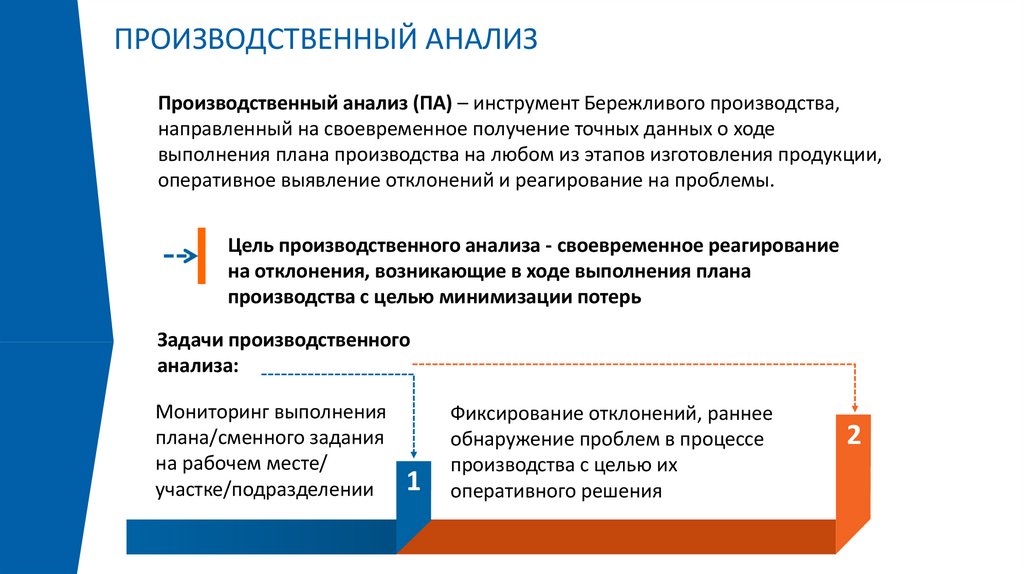

ПРОИЗВОДСТВЕННЫЙ АНАЛИЗПроизводственный анализ (ПА) – инструмент Бережливого производства,

направленный на своевременное получение точных данных о ходе

выполнения плана производства на любом из этапов изготовления продукции,

оперативное выявление отклонений и реагирование на проблемы.

Цель производственного анализа - своевременное реагирование

на отклонения, возникающие в ходе выполнения плана

производства с целью минимизации потерь

Задачи производственного

анализа:

Мониторинг выполнения

плана/сменного задания

на рабочем месте/

участке/подразделении

1

3

Фиксирование отклонений, раннее

обнаружение проблем в процессе

производства с целью их

оперативного решения

2

47.

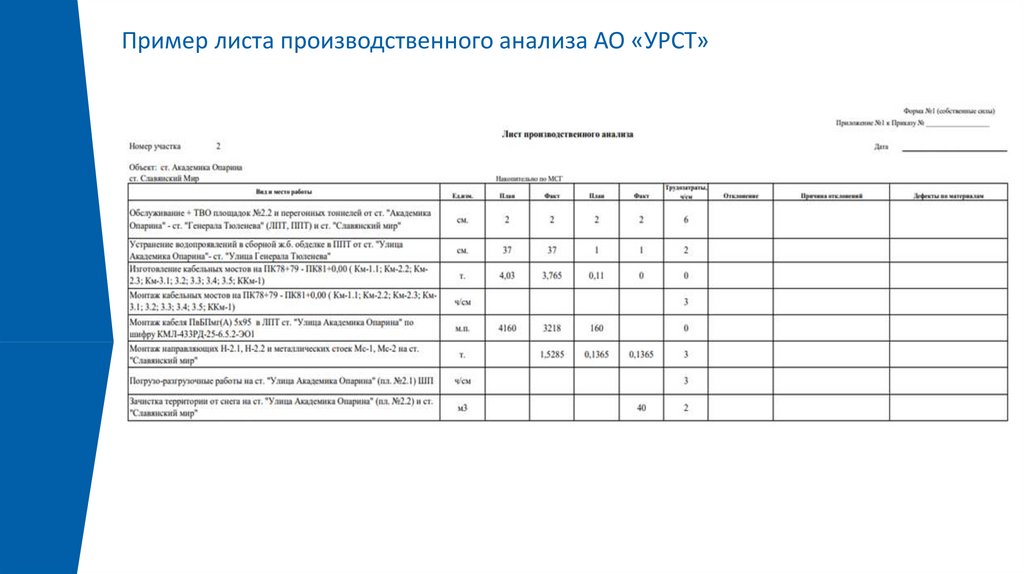

СТРУКТУРА БЛАНКА ПРОИЗВОДСТВЕННОГО АНАЛИЗА48.

Пример листа производственного анализа АО «УРСТ»49.

МЕТОД РЕШЕНИЯ ПРОБЛЕМ5 ПОЧЕМУ»

«

50.

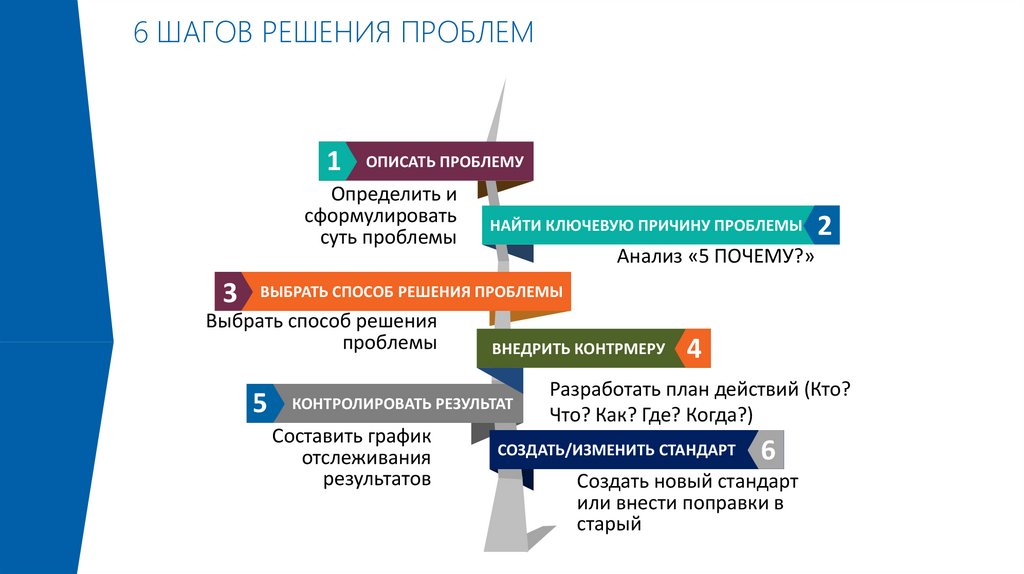

6 ШАГОВ РЕШЕНИЯ ПРОБЛЕМ1

ОПИСАТЬ ПРОБЛЕМУ

Определить и

сформулировать

суть проблемы

3

НАЙТИ КЛЮЧЕВУЮ ПРИЧИНУ ПРОБЛЕМЫ

2

Анализ «5 ПОЧЕМУ?»

ВЫБРАТЬ СПОСОБ РЕШЕНИЯ ПРОБЛЕМЫ

Выбрать способ решения

проблемы

5

ВНЕДРИТЬ КОНТРМЕРУ

КОНТРОЛИРОВАТЬ РЕЗУЛЬТАТ

Составить график

отслеживания

результатов

4

Разработать план действий (Кто?

Что? Как? Где? Когда?)

СОЗДАТЬ/ИЗМЕНИТЬ СТАНДАРТ

6

Создать новый стандарт

или внести поправки в

старый

51.

МЕТОД «5 ПОЧЕМУ»ИССЛЕДУЕМАЯ ПРОБЛЕМА

ПОЧЕМУ?

1

ПРИЧИНА

ПРИЧИНА

2

ПРИЧИНА

4

ПРИЧИНА

КЛЮЧЕВАЯ ПРИЧИНА

НЕСКОЛЬКО РАЗ

ПОЧЕМУ?

52.

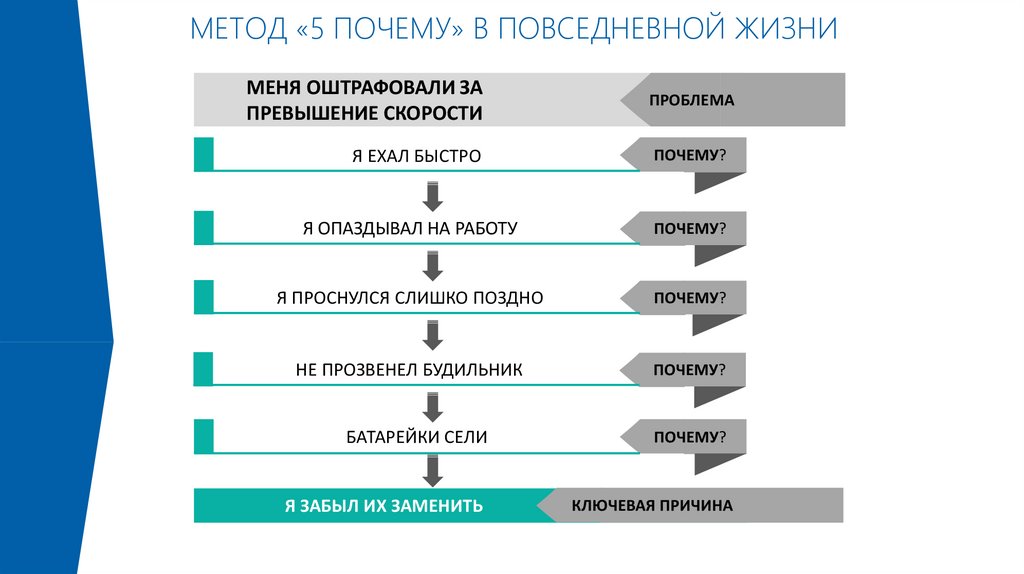

МЕТОД «5 ПОЧЕМУ» В ПОВСЕДНЕВНОЙ ЖИЗНИМЕНЯ ОШТРАФОВАЛИ ЗА

ПРЕВЫШЕНИЕ СКОРОСТИ

ПРОБЛЕМА

Я ЕХАЛ БЫСТРО

ПОЧЕМУ?

Я ОПАЗДЫВАЛ НА РАБОТУ

ПОЧЕМУ?

Я ПРОСНУЛСЯ СЛИШКО ПОЗДНО

ПОЧЕМУ?

НЕ ПРОЗВЕНЕЛ БУДИЛЬНИК

ПОЧЕМУ?

БАТАРЕЙКИ СЕЛИ

ПОЧЕМУ?

Я ЗАБЫЛ ИХ ЗАМЕНИТЬ

Я ЗАБЫЛ ИХ ЗАМЕНИТЬ

КЛЮЧЕВАЯ ПРИЧИНА

53.

СИСТЕМА 5СТренинг

Версия 4.0/03.21

54.

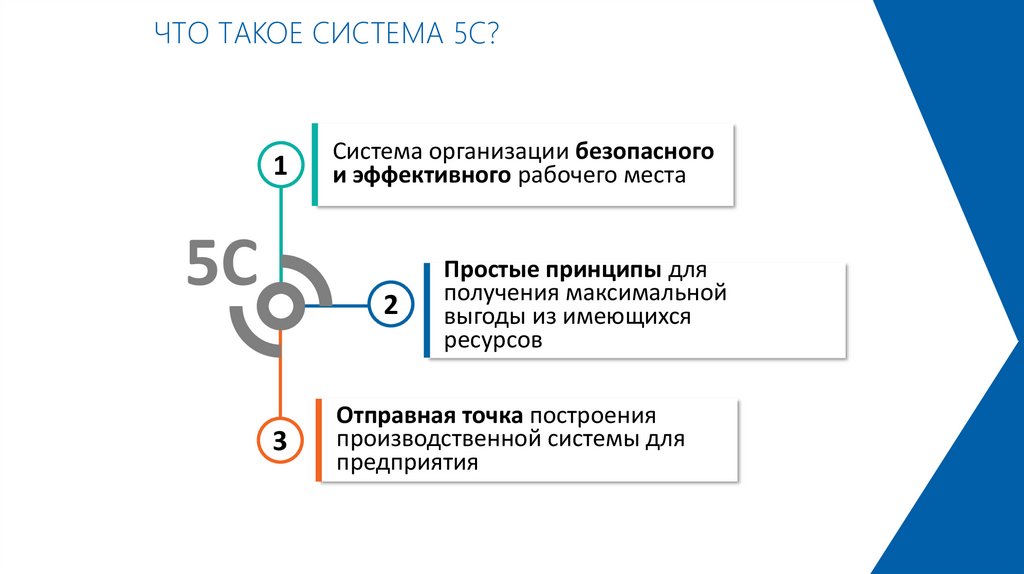

ЧТО ТАКОЕ СИСТЕМА 5С?1

5С

Система организации безопасного

и эффективного рабочего места

2

3

Простые принципы для

получения максимальной

выгоды из имеющихся

ресурсов

Отправная точка построения

производственной системы для

предприятия

55.

ИЗ ЧЕГО СОСТОИТ 5С?1С

3С

• Оставьте только

нужное

• Избавьтесь от

ненужного

Содержите и

оставляйте рабочее

место в чистоте, в

исправном,

подготовленном к

работе состоянии

1. СОРТИРУЙТЕ

2. СОБЛЮДАЙТЕ ПОРЯДОК

3. СОДЕРЖИТЕ В ЧИСТОТЕ

2С

4. СТАНДАРТИЗИРУЙТЕ

5. СОВЕРШЕНСТВУЙТЕ

Определите:

• наименование

• количество

• место расположения

• цветовую

маркировку

• маршрут

5С

Совершенствуйте

порядок,

стимулируйте его

поддержание

4С

Стандартизируйте

процедуры

поддержания

порядка

56.

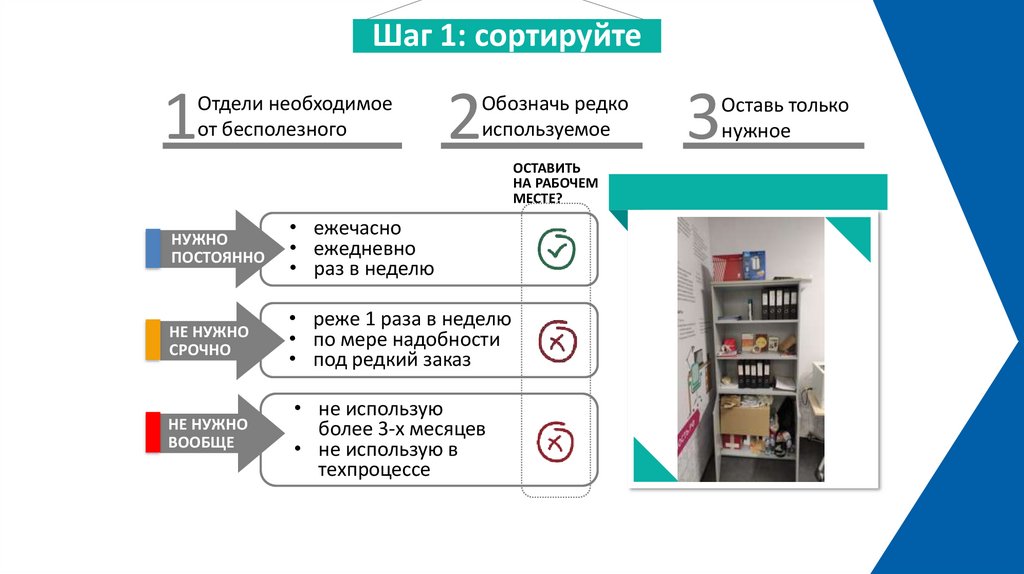

Шаг 1: сортируйте1

Отдели необходимое

от бесполезного

2

Обозначь редко

используемое

ОСТАВИТЬ

НА РАБОЧЕМ

МЕСТЕ?

НУЖНО

ПОСТОЯННО

• ежечасно

• ежедневно

• раз в неделю

НЕ НУЖНО

СРОЧНО

• реже 1 раза в неделю

• по мере надобности

• под редкий заказ

НЕ НУЖНО

ВООБЩЕ

• не использую

более 3-х месяцев

• не использую в

техпроцессе

3

Оставь только

нужное

57.

ЧТО ДЕЛАТЬ С «НЕНУЖНЫМ»?Сломанные предметы

Неиспользуемые

«Осталось после

вспомогательных служб»

Назначение непонятно

С истекшим сроком службы

МУСОР

ЗОНА КАРАНТИНА

58.

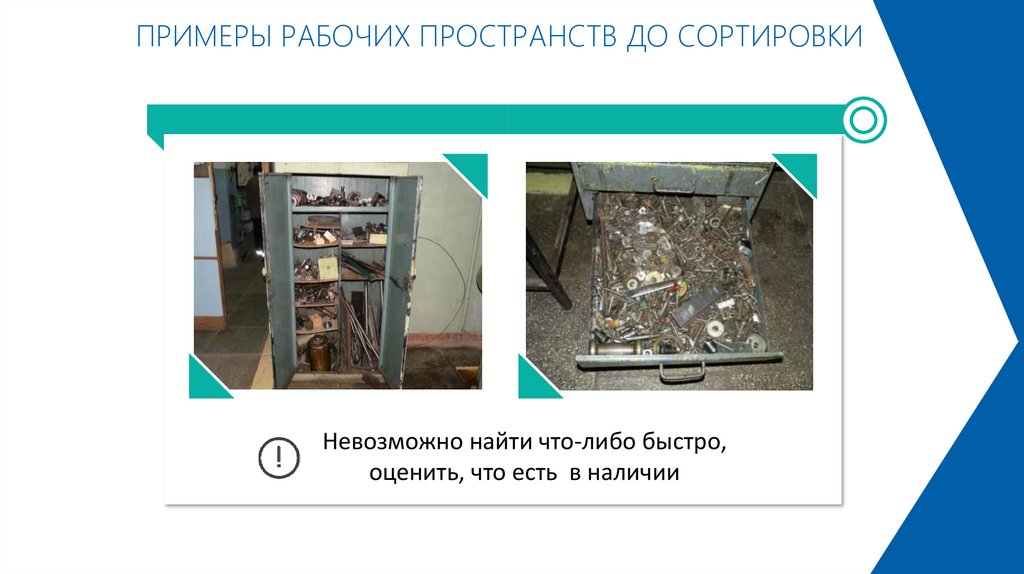

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ДО СОРТИРОВКИНевозможно найти что-либо быстро,

оценить, что есть в наличии

59.

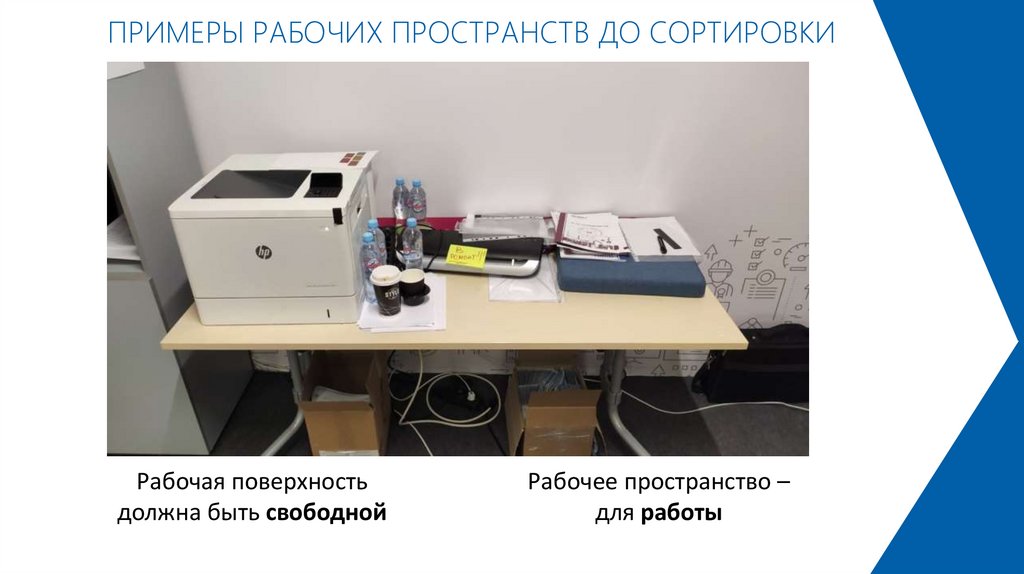

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ДО СОРТИРОВКИРабочая поверхность

должна быть свободной

Рабочее пространство –

для работы

60.

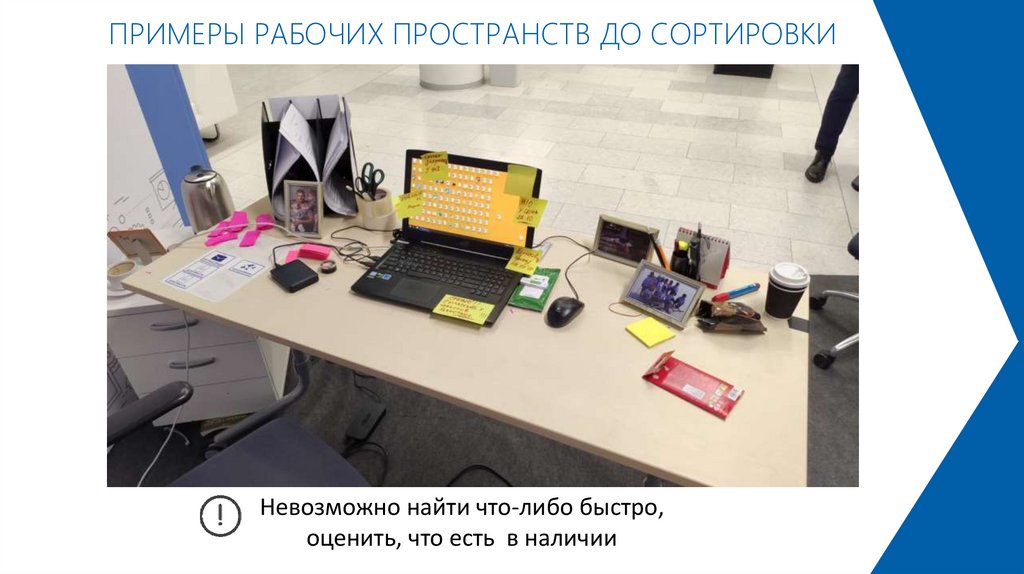

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ДО СОРТИРОВКИНевозможно найти что-либо быстро,

оценить, что есть в наличии

61.

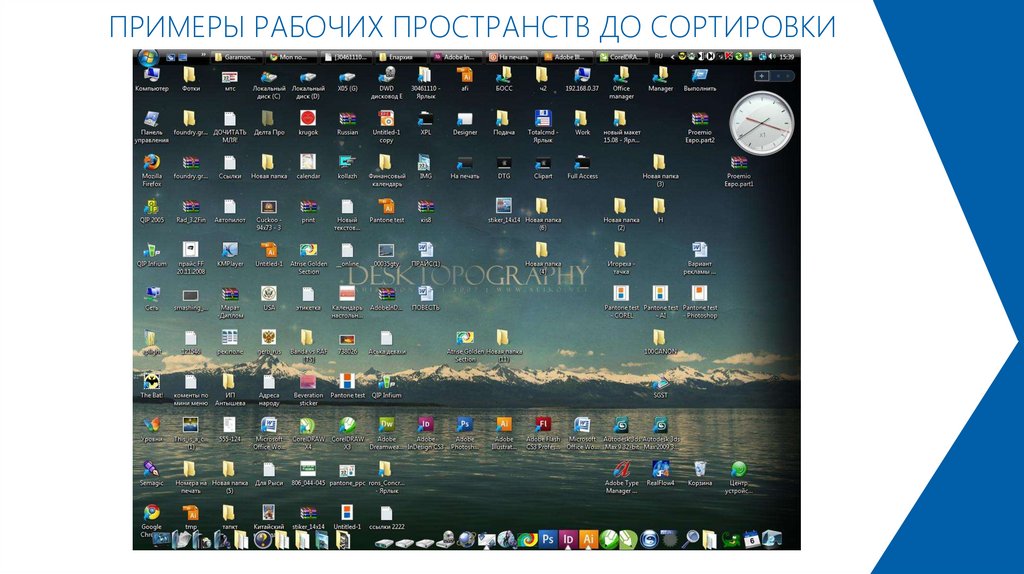

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ДО СОРТИРОВКИРабочая поверхность

должна быть свободной

Рабочее пространство –

для работы

62.

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ДО СОРТИРОВКИ63.

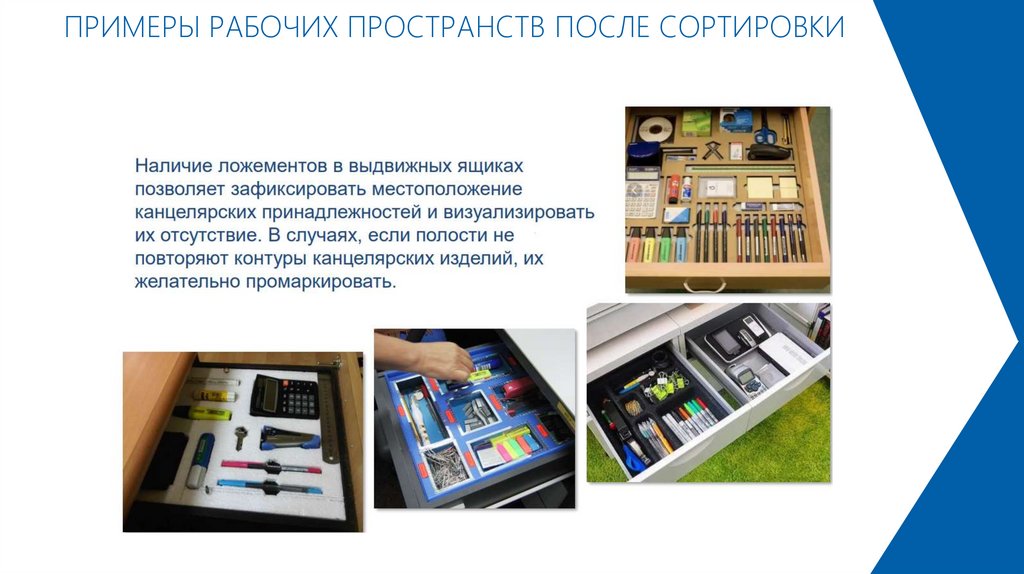

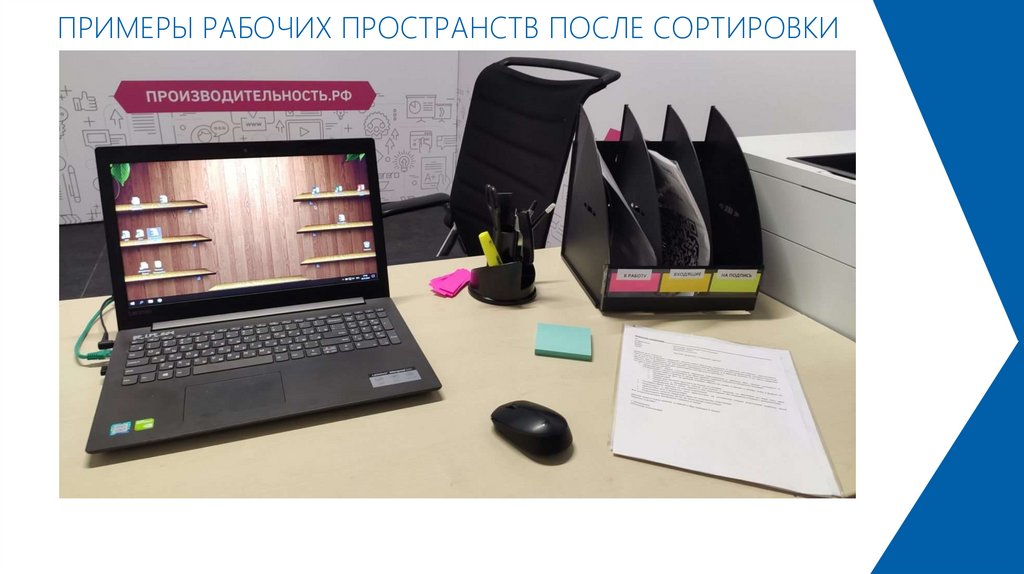

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ПОСЛЕ СОРТИРОВКИ64.

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ПОСЛЕ СОРТИРОВКИ65.

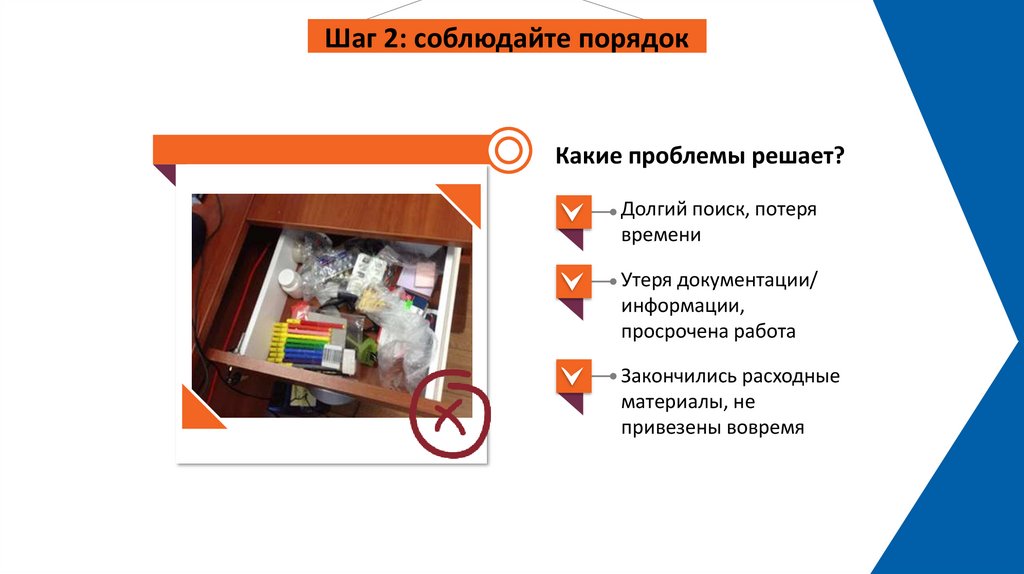

Шаг 2: соблюдайте порядокКакие проблемы решает?

Долгий поиск, потеря

времени

Утеря документации/

информации,

просрочена работа

Закончились расходные

материалы, не

привезены вовремя

66.

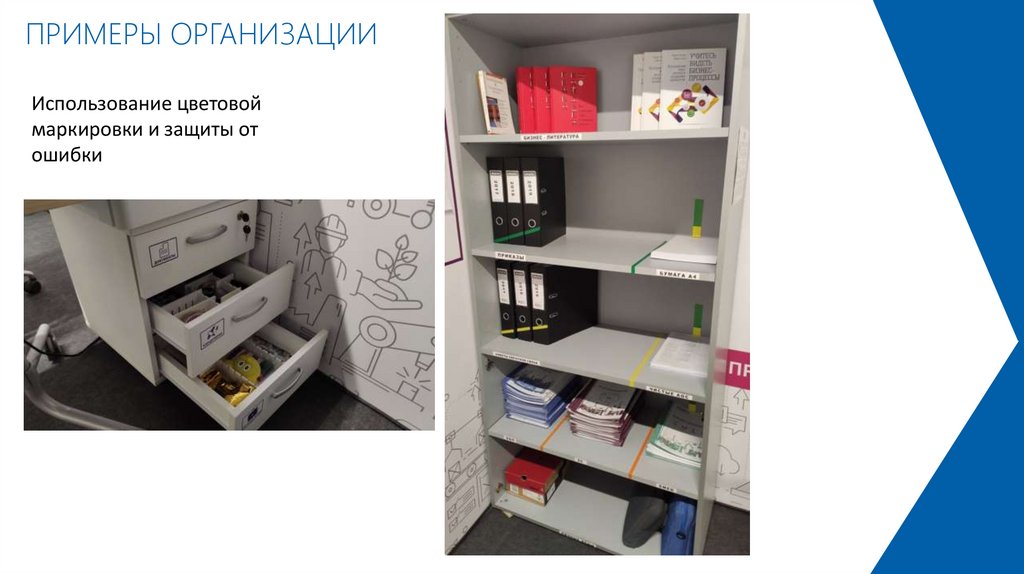

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ПОСЛЕ СОРТИРОВКИИспользование цветовой

маркировки и защиты от

ошибки

Метод теней эффективнее

использовать на вертикальных

поверхностях

67.

ПРИМЕРЫ РАБОЧИХ ПРОСТРАНСТВ ПОСЛЕ СОРТИРОВКИКлюч невозможно

положить не на свое место

Использование цветовой

маркировки

68.

ПРИМЕРЫ ОРГАНИЗАЦИИИспользование цветовой

маркировки и защиты от

ошибки

69.

ПРИМЕРЫ ОРГАНИЗАЦИИ70.

ПРИМЕРЫ ОРГАНИЗАЦИИ71.

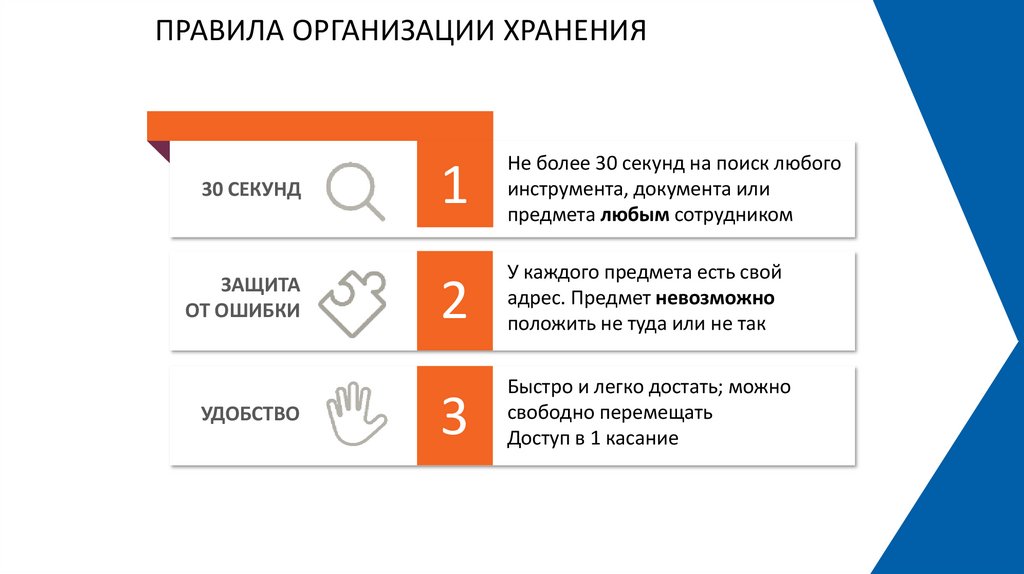

ПРАВИЛА ОРГАНИЗАЦИИ ХРАНЕНИЯ30 СЕКУНД

ЗАЩИТА

ОТ ОШИБКИ

УДОБСТВО

1

Не более 30 секунд на поиск любого

инструмента, документа или

предмета любым сотрудником

2

У каждого предмета есть свой

адрес. Предмет невозможно

положить не туда или не так

3

Быстро и легко достать; можно

свободно перемещать

Доступ в 1 касание

72.

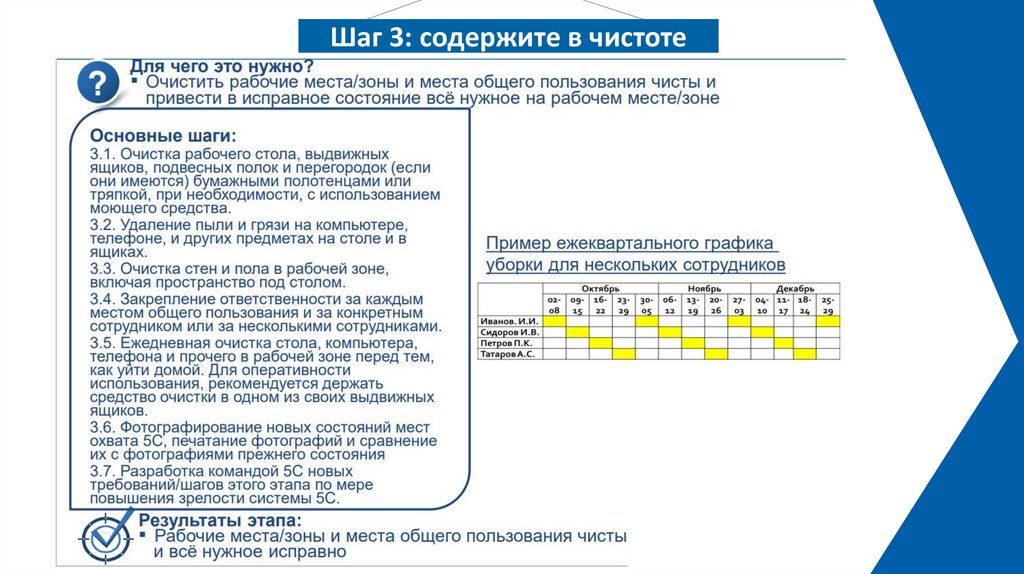

Шаг 3: содержите в чистоте73.

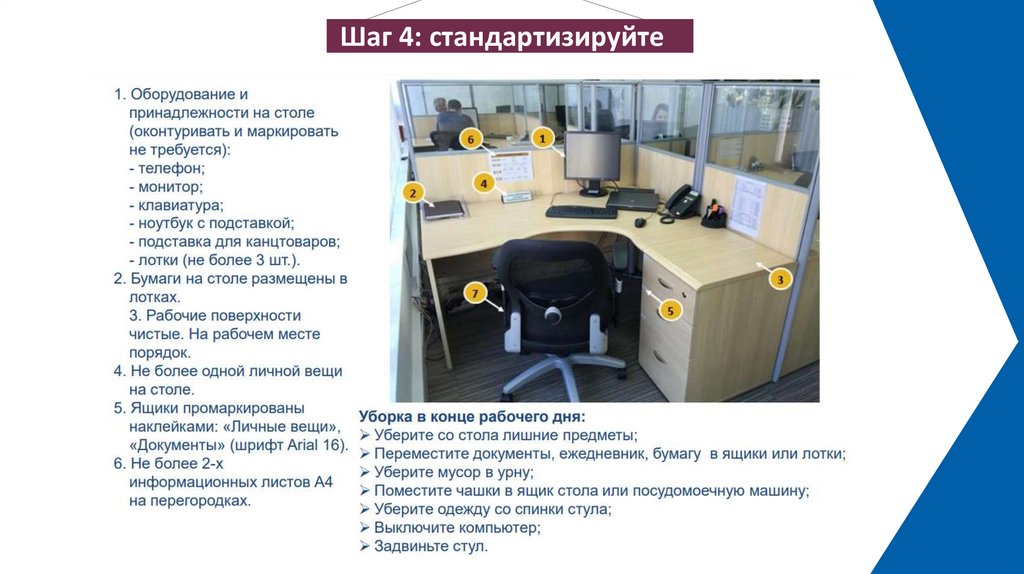

Шаг 4: стандартизируйте74.

ВВЕДЕНИЕ ВИЗУАЛЬНЫХ СТАНДАРТОВМесто парковки автокара

выделено цветом, нанесена

пиктограмма

Выработанный порядок

зафиксирован визуально;

обозначены места, требующие

особого внимания

75.

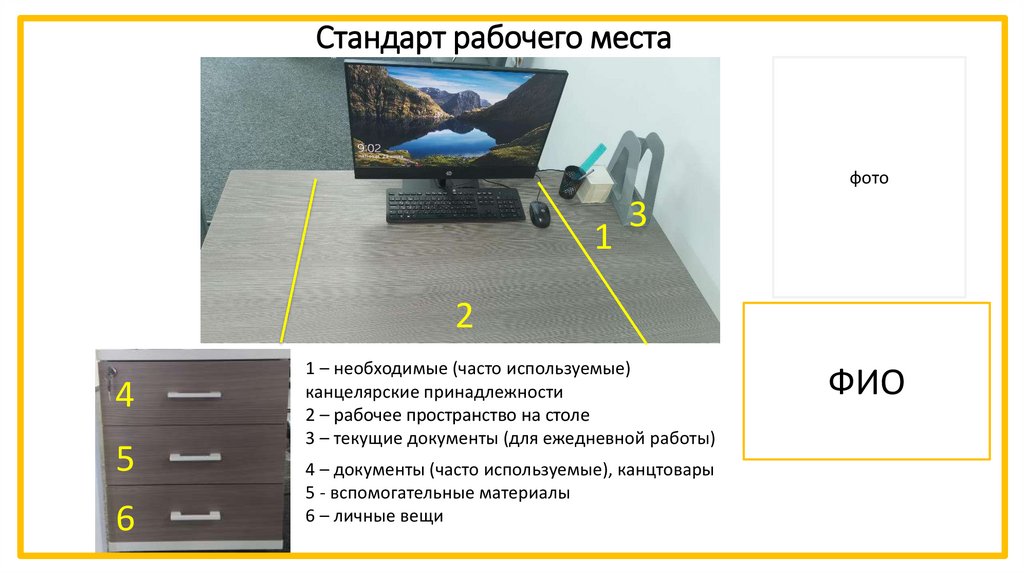

Стандарт рабочего местафото

1

3

2

4

5

6

1 – необходимые (часто используемые)

канцелярские принадлежности

2 – рабочее пространство на столе

3 – текущие документы (для ежедневной работы)

4 – документы (часто используемые), канцтовары

5 - вспомогательные материалы

6 – личные вещи

ФИО

76.

77.

СТАНДАРТ ХРАНЕНИЯФотография как визуальный

стандарт

Фотография как визуальный

стандарт

78.

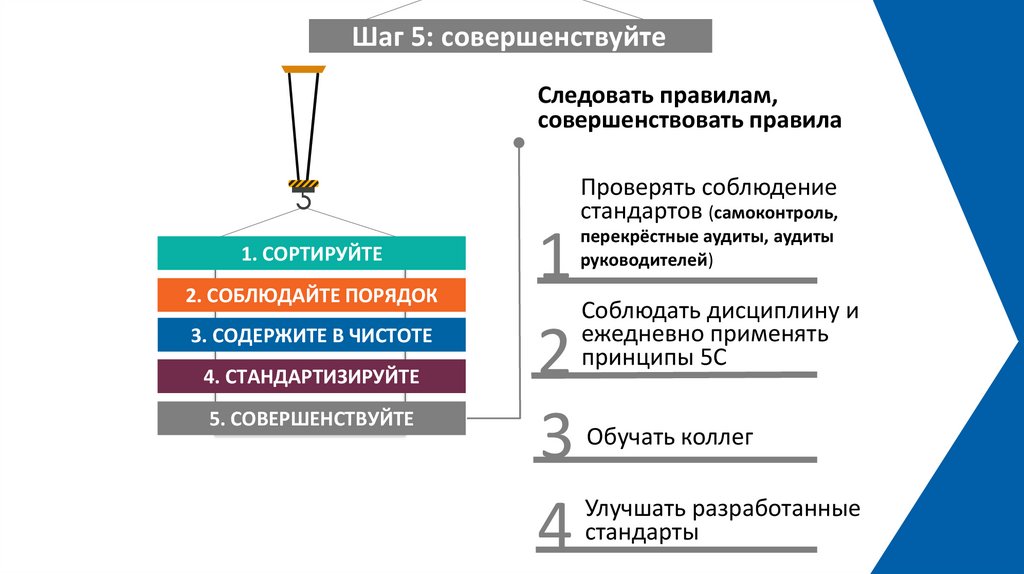

Шаг 5: совершенствуйтеСледовать правилам,

совершенствовать правила

Проверять соблюдение

стандартов (самоконтроль,

1. СОРТИРУЙТЕ

2. СОБЛЮДАЙТЕ ПОРЯДОК

3. СОДЕРЖИТЕ В ЧИСТОТЕ

4. СТАНДАРТИЗИРУЙТЕ

5. СОВЕРШЕНСТВУЙТЕ

1

2

3

4

перекрёстные аудиты, аудиты

руководителей)

Соблюдать дисциплину и

ежедневно применять

принципы 5С

Обучать коллег

Улучшать разработанные

стандарты

79.

СОПРОВОЖДЕНИЕ СИСТЕМЫ 5СЛозунги

Конкурсы 5С

Лозунги окажутся эффективнее,

если текст будет разработан

совместными усилиями

сотрудников

Номинации: лучшее

подразделение, лучший

цех, лучшее рабочее место

Рассылки 5С

Новости, отчеты о ходе

внедрения 5С.

Рассылки не реже одного-двух

раз в месяц

Визиты в подразделения,

где внедрено 5С

«Лучше один раз увидеть» - очень

эффективно для стимуляции

дальнейшего внедрения системы

5С во всей компании

Плакаты 5С

Поддержка

Плакаты 5С должны

напоминать о шагах

внедрения системы и

основное содержание

шагов

Информационные

стенды

Фотографии «до и после»,

заметки о внедрении 5С,

графики улучшений

80.

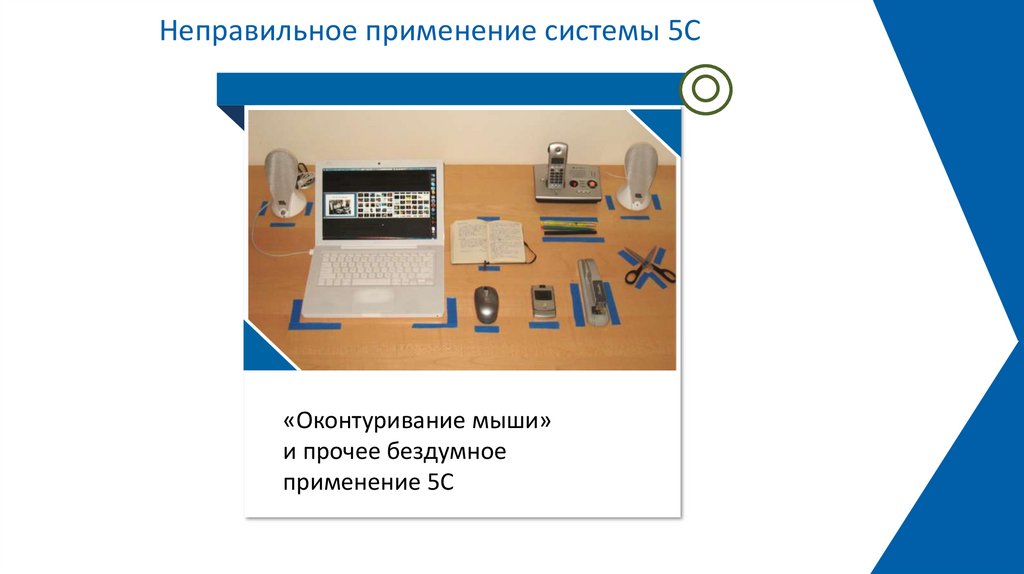

Неправильное применение системы 5С«Оконтуривание мыши»

и прочее бездумное

применение 5С

81.

СТАНДАРТИЗИРОВАННАЯРАБОТА

Тренинг

© ФЕДЕРАЛЬНЫЙ ЦЕНТР КОМПЕТЕНЦИЙ, 2020, с изменениями

82.

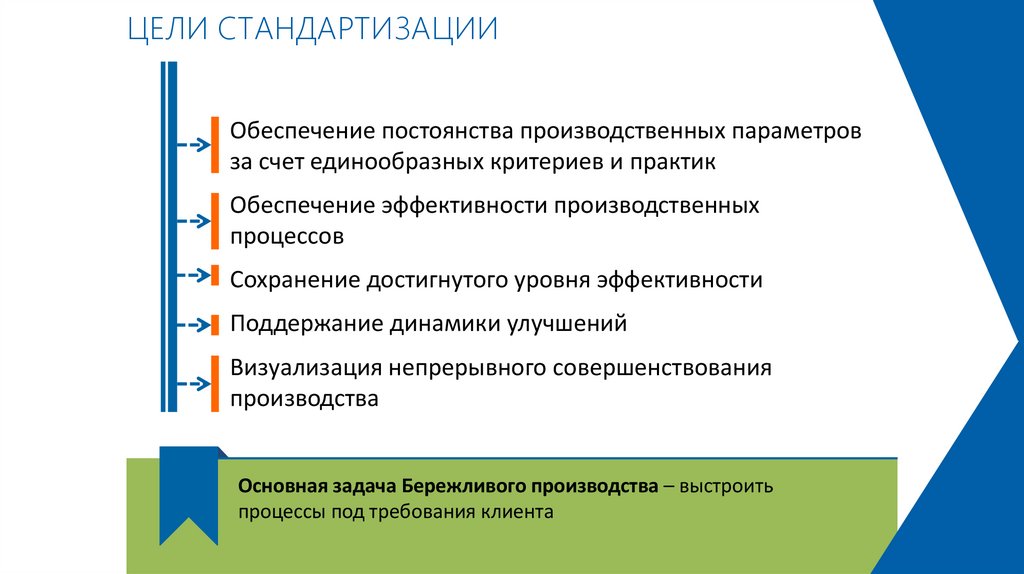

ЦЕЛИ СТАНДАРТИЗАЦИИОбеспечение постоянства производственных параметров

за счет единообразных критериев и практик

Обеспечение эффективности производственных

процессов

Сохранение достигнутого уровня эффективности

Поддержание динамики улучшений

Визуализация непрерывного совершенствования

производства

Основная задача Бережливого производства – выстроить

процессы под требования клиента

83.

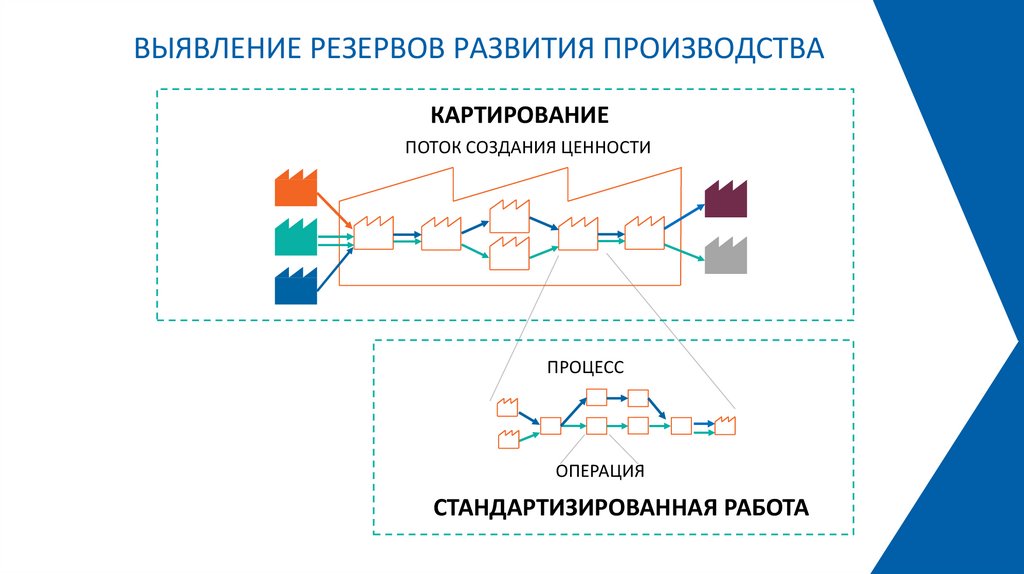

ВЫЯВЛЕНИЕ РЕЗЕРВОВ РАЗВИТИЯ ПРОИЗВОДСТВАКАРТИРОВАНИЕ

ПОТОК СОЗДАНИЯ ЦЕННОСТИ

ПРОЦЕСС

ОПЕРАЦИЯ

СТАНДАРТИЗИРОВАННАЯ РАБОТА

84.

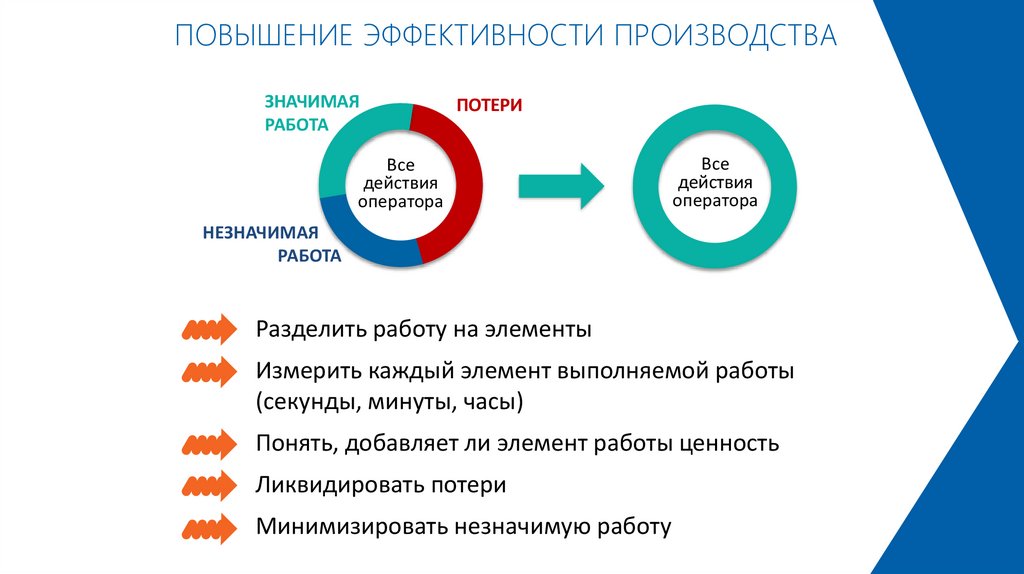

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВАЗНАЧИМАЯ

РАБОТА

ПОТЕРИ

Все

действия

оператора

Все

действия

оператора

НЕЗНАЧИМАЯ .

РАБОТА

Разделить работу на элементы

Измерить каждый элемент выполняемой работы

(секунды, минуты, часы)

Понять, добавляет ли элемент работы ценность

Ликвидировать потери

Минимизировать незначимую работу

85.

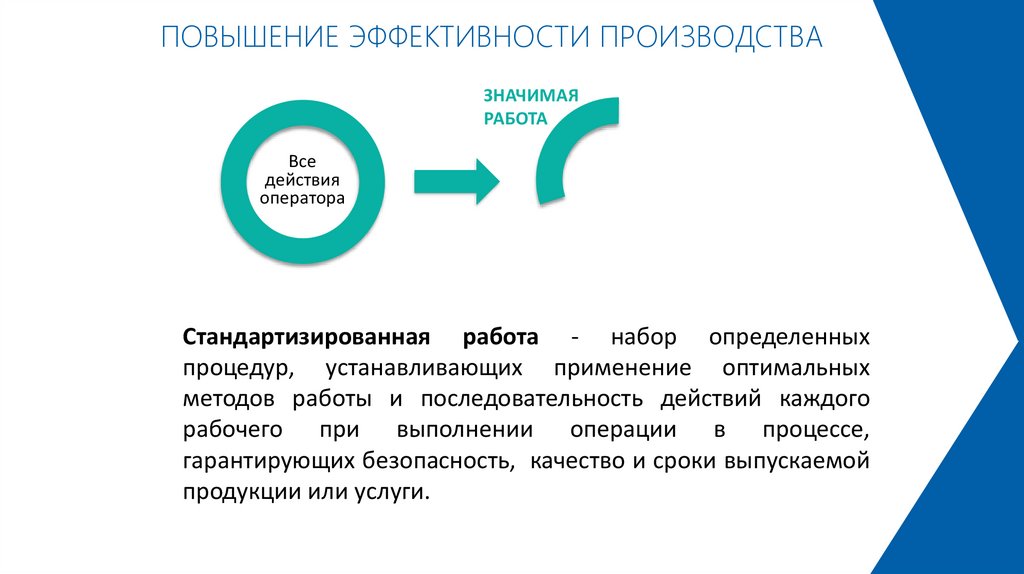

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВАЗНАЧИМАЯ

РАБОТА

Все

действия

оператора

Стандартизированная работа - набор определенных

процедур, устанавливающих применение оптимальных

методов работы и последовательность действий каждого

рабочего при выполнении операции в процессе,

гарантирующих безопасность, качество и сроки выпускаемой

продукции или услуги.

86.

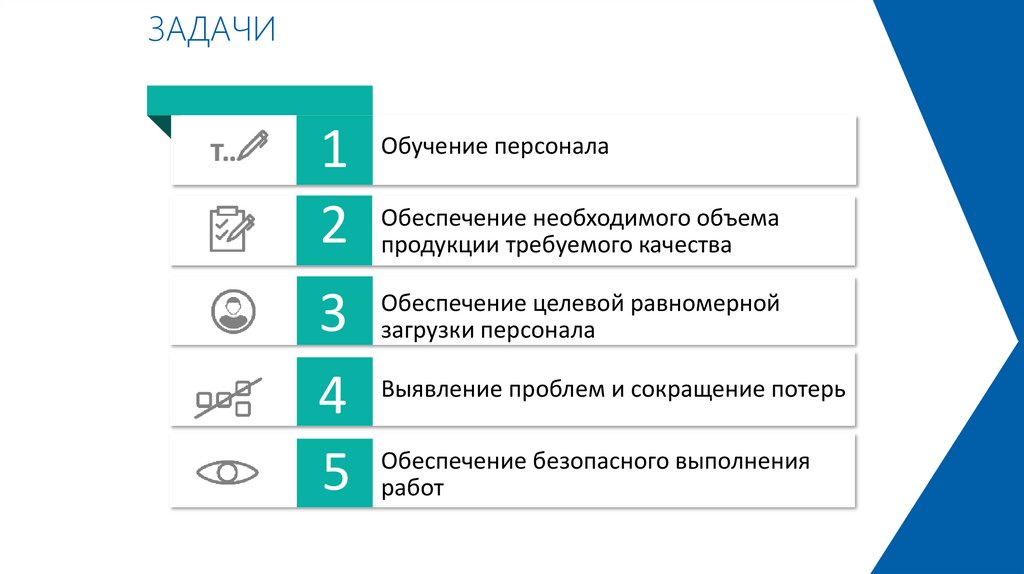

ЗАДАЧИ1 Обучение персонала

Обеспечение необходимого объема

2 продукции требуемого качества

3

4 Выявление проблем и сокращение потерь

Обеспечение безопасного выполнения

5 работ

Обеспечение целевой равномерной

загрузки персонала

87.

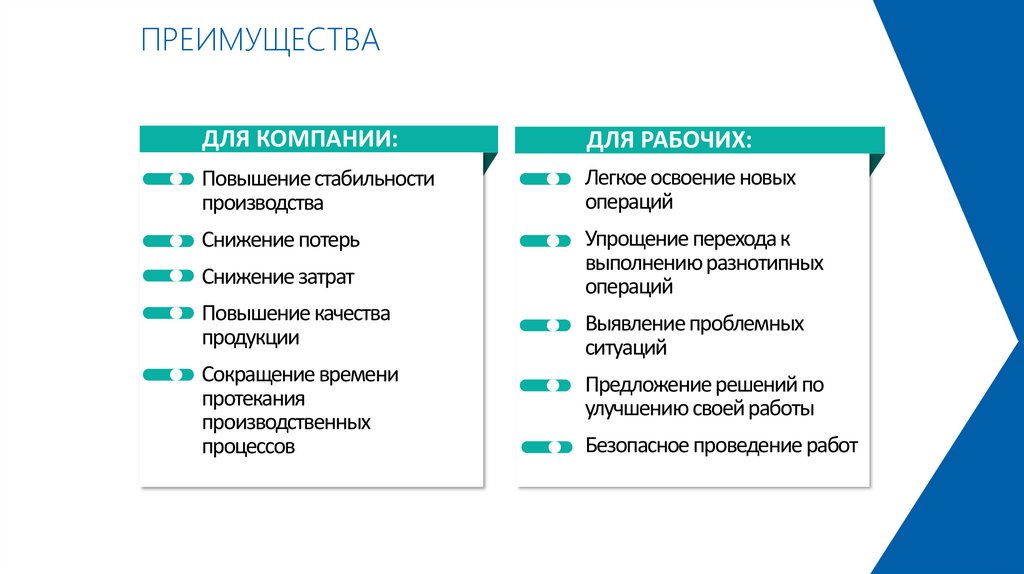

ПРЕИМУЩЕСТВАДЛЯ КОМПАНИИ:

ДЛЯ РАБОЧИХ:

Повышение стабильности

производства

Легкое освоение новых

операций

Снижение потерь

Снижение затрат

Упрощение перехода к

выполнению разнотипных

операций

Повышение качества

продукции

Выявление проблемных

ситуаций

Сокращение времени

протекания

производственных

процессов

Предложение решений по

улучшению своей работы

Безопасное проведение работ

88.

6 мин.Нарисуйте поросенка

89.

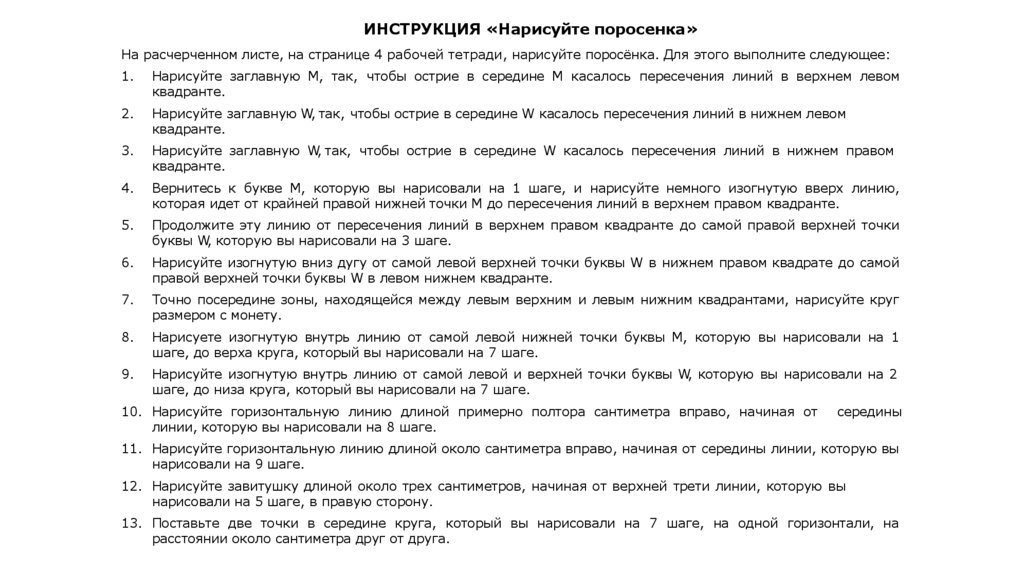

ИНСТРУКЦИЯ «Нарисуйте поросенка»На расчерченном листе, на странице 4 рабочей тетради, нарисуйте поросёнка. Для этого выполните следующее:

1.

Нарисуйте заглавную M, так, чтобы острие в середине M касалось пересечения линий в верхнем левом

квадранте.

2.

Нарисуйте заглавную W, так, чтобы острие в середине W касалось пересечения линий в нижнем левом

квадранте.

3.

Нарисуйте заглавную W, так, чтобы острие в середине W касалось пересечения линий в нижнем правом

квадранте.

4.

Вернитесь к букве M, которую вы нарисовали на 1 шаге, и нарисуйте немного изогнутую вверх линию,

которая идет от крайней правой нижней точки M до пересечения линий в верхнем правом квадранте.

5.

Продолжите эту линию от пересечения линий в верхнем правом квадранте до самой правой верхней точки

буквы W, которую вы нарисовали на 3 шаге.

6.

Нарисуйте изогнутую вниз дугу от самой левой верхней точки буквы W в нижнем правом квадрате до самой

правой верхней точки буквы W в левом нижнем квадранте.

7.

Точно посередине зоны, находящейся между левым верхним и левым нижним квадрантами, нарисуйте круг

размером с монету.

8.

Нарисуете изогнутую внутрь линию от самой левой нижней точки буквы M, которую вы нарисовали на 1

шаге, до верха круга, который вы нарисовали на 7 шаге.

9.

Нарисуйте изогнутую внутрь линию от самой левой и верхней точки буквы W, которую вы нарисовали на 2

шаге, до низа круга, который вы нарисовали на 7 шаге.

10. Нарисуйте горизонтальную линию длиной примерно полтора сантиметра вправо, начиная от

линии, которую вы нарисовали на 8 шаге.

середины

11. Нарисуйте горизонтальную линию длиной около сантиметра вправо, начиная от середины линии, которую вы

нарисовали на 9 шаге.

12. Нарисуйте завитушку длиной около трех сантиметров, начиная от верхней трети линии, которую вы

нарисовали на 5 шаге, в правую сторону.

13. Поставьте две точки в середине круга, который вы нарисовали на 7 шаге, на одной горизонтали, на

расстоянии около сантиметра друг от друга.

90.

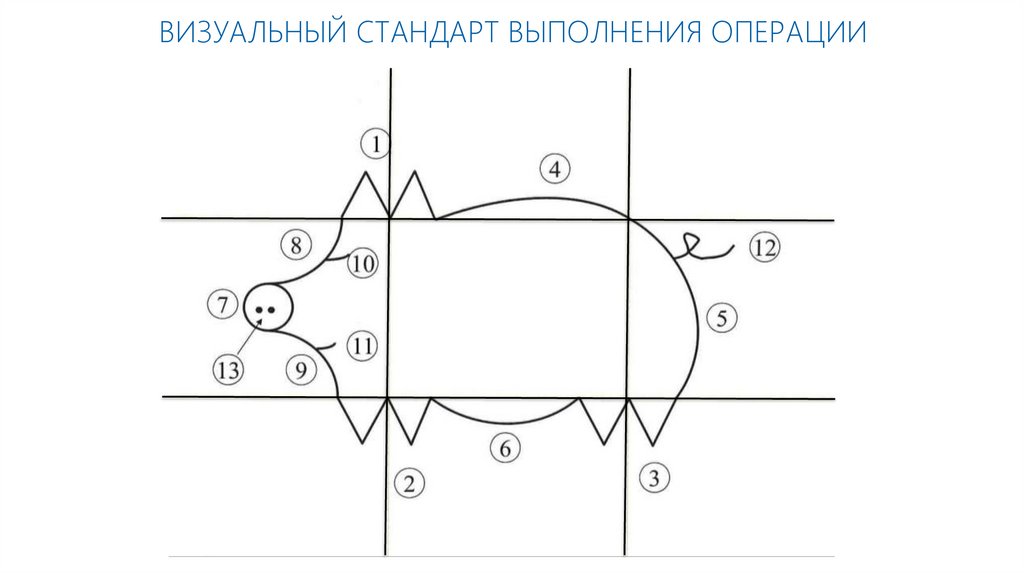

ВИЗУАЛЬНЫЙ СТАНДАРТ ВЫПОЛНЕНИЯ ОПЕРАЦИИ91.

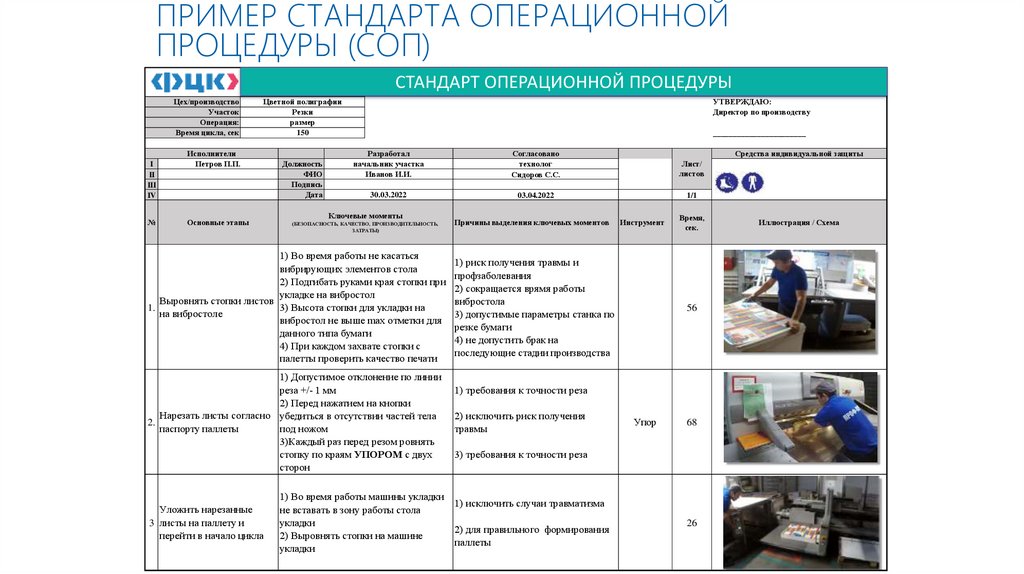

ПРИМЕР СТАНДАРТА ОПЕРАЦИОННОЙПРОЦЕДУРЫ (СОП)

СТАНДАРТОПЕРАЦИОННОЙ

ОПЕРАЦИОННОЙ ПРОЦЕДУРЫ

СТАНДАРТ

ПРОЦЕДУРЫ

Цех/производство

Участок

Операция:

Время цикла, сек

I

II

III

IV

№

Цветной полиграфии

Резкив чистовой

Резка заготовки

размер

150

Исполнители

Петров П.П.

Основные этапы

Должность

ФИО

Подпись

Дата

УТВЕРЖДАЮ:

Директор по производству

_______________________

Разработал

начальник участка

Иванов И.И.

Согласовано

технолог

Сидоров С.С.

Лист/

листов

30.03.2022

03.04.2022

1/1

Ключевые моменты

(БЕЗОПАСНОСТЬ, КАЧЕСТВО, ПРОИЗВОДИТЕЛЬНОСТЬ,

ЗАТРАТЫ)

1) Во время работы не касаться

вибрирующих элементов стола

2) Подгибать руками края стопки при

укладке на вибростол

Выровнять стопки листов

1.

3) Высота стопки для укладки на

на вибростоле

вибростол не выше max отметки для

данного типа бумаги

4) При каждом захвате стопки с

палетты проверить качество печати

1) Допустимое отклонение по линии

реза +/- 1 мм

2) Перед нажатием на кнопки

Нарезать листы согласно убедиться в отсутствии частей тела

2.

паспорту паллеты

под ножом

3)Каждый раз перед резом ровнять

стопку по краям УПОРОМ с двух

сторон

Уложить нарезанные

3 листы на паллету и

перейти в начало цикла

1) Во время работы машины укладки

не вставать в зону работы стола

укладки

2) Выровнять стопки на машине

укладки

Причины выделения ключевых моментов

Средства индивидуальной защиты

Инструмент

1) риск получения травмы и

профзаболевания

2) сокращается врямя работы

вибростола

3) допустимые параметры станка по

резке бумаги

4) не допустить брак на

последующие стадии производства

Время,

сек.

56

1) требования к точности реза

2) исключить риск получения

травмы

Упор

68

3) требования к точности реза

1) исключить случаи травматизма

2) для правильного формирования

паллеты

26

Иллюстрация / Схема

92.

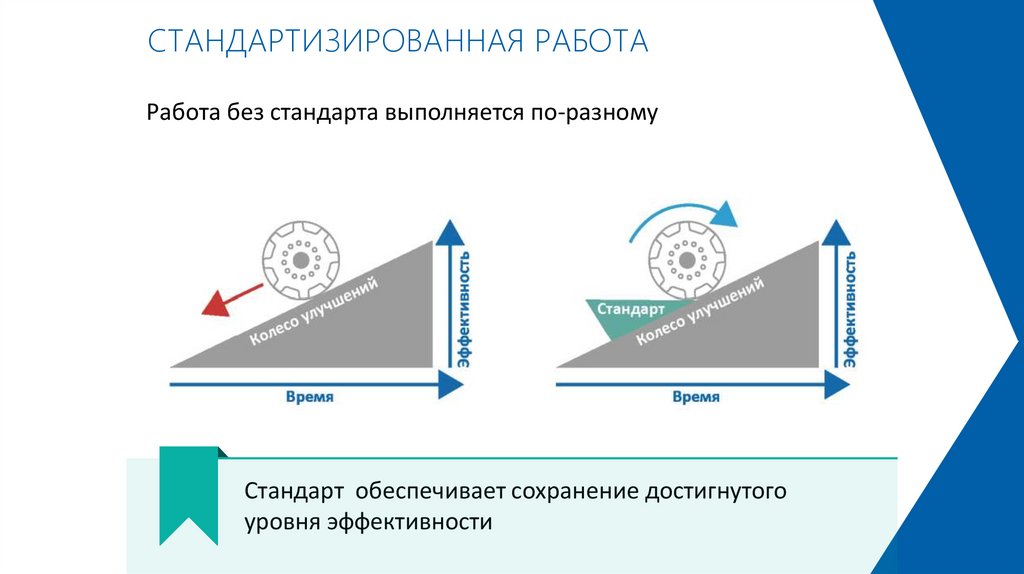

СТАНДАРТИЗИРОВАННАЯ РАБОТАРабота без стандарта выполняется по-разному

Стандарт обеспечивает сохранение достигнутого

уровня эффективности

93.

ЭТАПЫ ВНЕДРЕНИЯ СТАНДАРТИЗИРОВАННОЙРАБОТЫ

10.

Совершенствование

стандартов.

1.Определение типа

работы

2.Проведение

наблюдений за

работой

9.Мониторинг

эффективности работы

по стандартам.

3.Анализ наблюдений

8.Организация работы

по стандартам.

4.Улучшение операций

7.Обучение персонала

работе по стандарту.

6. Разработка

стандартов

5.Оценка

эффективности

улучшений

94.

60мин

>

Работа на площадке - сбор информации для

разработки карты текущего состояния

>> Учимся 1. Наблюдать за процессом

2. Заполнять таблицу анализа

информационного и материального потоков

Что? Куда? Когда? Кто? Как? Сколько?

>>> Нам понадобятся: Карандаш, рабочая тетрадь,

ластик, рулетка, секундомер, планшет

95.

30мин

> Сделайте Разработайте карту текущего состояния

>> Подумайте

1. Всю ли информацию собрали?

2. Как измерили?

3. Ошибки были?

>>> Что будете делать дальше?

96.

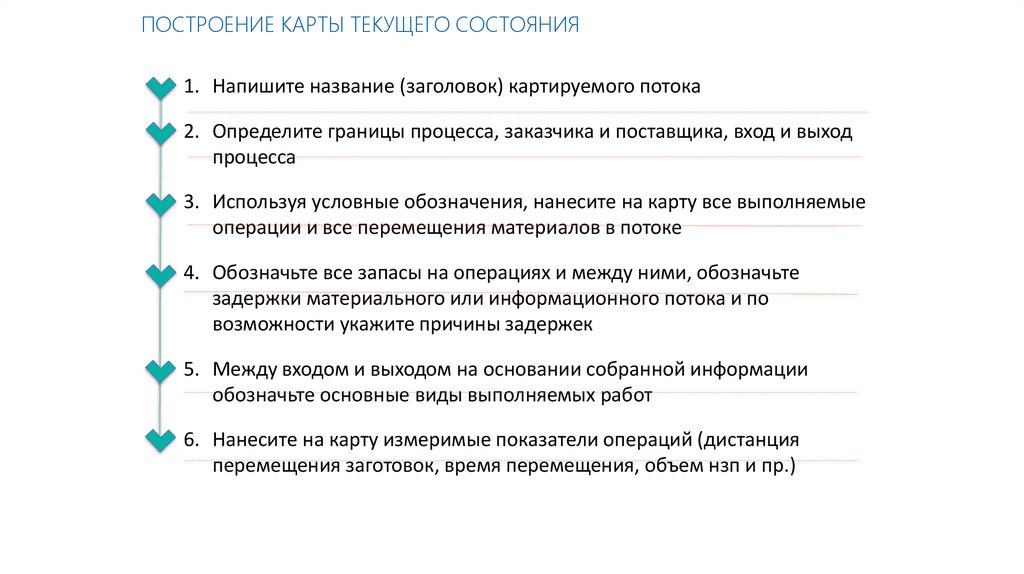

ПОСТРОЕНИЕ КАРТЫ ТЕКУЩЕГО СОСТОЯНИЯ1. Напишите название (заголовок) картируемого потока

2. Определите границы процесса, заказчика и поставщика, вход и выход

процесса

3. Используя условные обозначения, нанесите на карту все выполняемые

операции и все перемещения материалов в потоке

4. Обозначьте все запасы на операциях и между ними, обозначьте

задержки материального или информационного потока и по

возможности укажите причины задержек

5. Между входом и выходом на основании собранной информации

обозначьте основные виды выполняемых работ

6. Нанесите на карту измеримые показатели операций (дистанция

перемещения заготовок, время перемещения, объем нзп и пр.)

97.

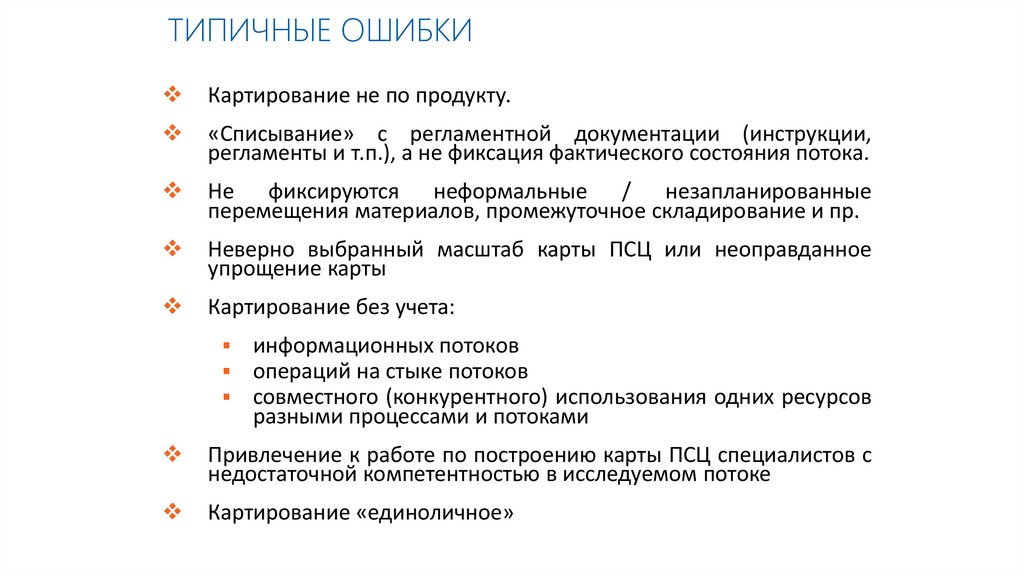

ТИПИЧНЫЕ ОШИБКИКартирование не по продукту.

«Списывание» с регламентной документации (инструкции,

регламенты и т.п.), а не фиксация фактического состояния потока.

Не фиксируются неформальные / незапланированные

перемещения материалов, промежуточное складирование и пр.

Неверно выбранный масштаб карты ПСЦ или неоправданное

упрощение карты

Картирование без учета:

информационных потоков

операций на стыке потоков

совместного (конкурентного) использования одних ресурсов

разными процессами и потоками

Привлечение к работе по построению карты ПСЦ специалистов с

недостаточной компетентностью в исследуемом потоке

Картирование «единоличное»

98.

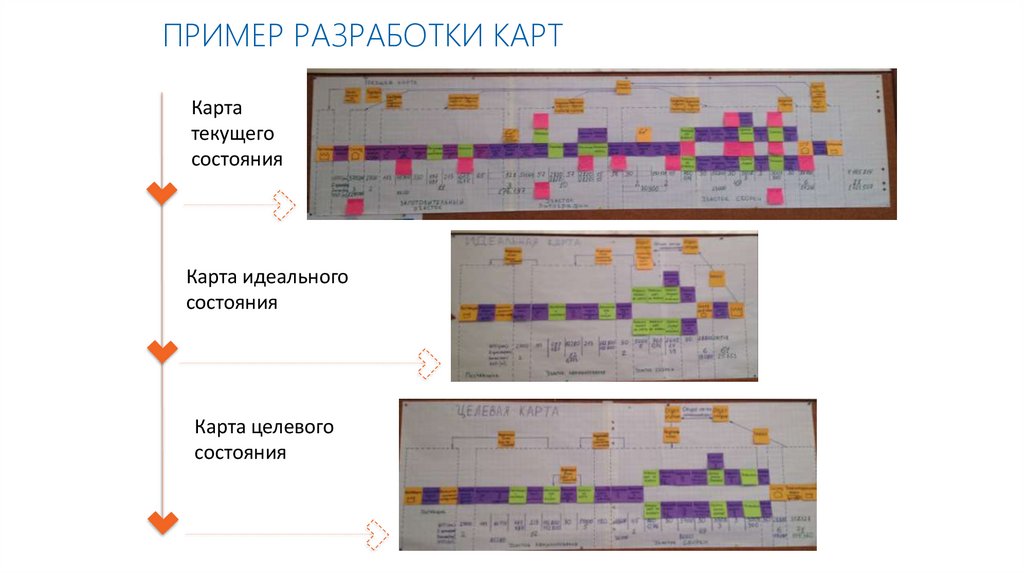

ПРИМЕР РАЗРАБОТКИ КАРТКарта

текущего

состояния

Карта идеального

состояния

Карта целевого

состояния

99.

ПРИМЕРЫ РЕАЛИЗАЦИИИНСТРУМЕНТОВ

БЕРЕЖЛИВОГО

ПРОИЗВОДСТВА

100.

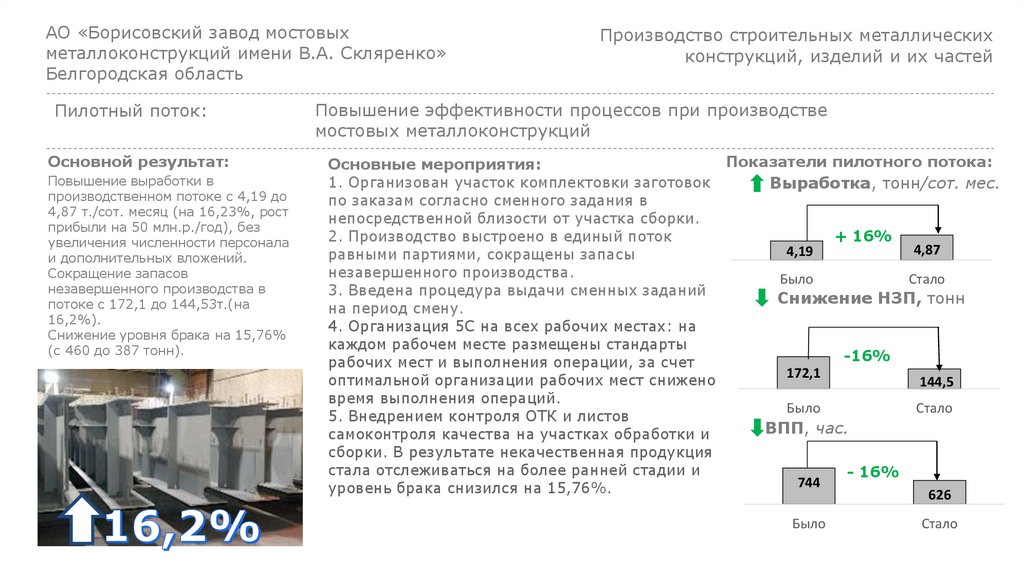

АО «Борисовский завод мостовыхметаллоконструкций имени В.А. Скляренко»

Белгородская область

Пилотный поток:

Основной результат:

Повышение выработки в

производственном потоке с 4,19 до

4,87 т./сот. месяц (на 16,23%, рост

прибыли на 50 млн.р./год), без

увеличения численности персонала

и дополнительных вложений.

Сокращение запасов

незавершенного производства в

потоке с 172,1 до 144,53т.(на

16,2%).

Снижение уровня брака на 15,76%

(с 460 до 387 тонн).

Производство строительных металлических

конструкций, изделий и их частей

Повышение эффективности процессов при производстве

мостовых металлоконструкций

Показатели пилотного потока:

Основные мероприятия:

1. Организован участок комплектовки заготовок

Выработка, тонн/сот. мес.

по заказам согласно сменного задания в

непосредственной близости от участка сборки.

2. Производство выстроено в единый поток

+ 16%

4,87

4,19

равными партиями, сокращены запасы

незавершенного производства.

Было

Стало

3. Введена процедура выдачи сменных заданий

Снижение НЗП, тонн

на период смену.

4. Организация 5С на всех рабочих местах: на

каждом рабочем месте размещены стандарты

-16%

рабочих мест и выполнения операции, за счет

172,1

оптимальной организации рабочих мест снижено

144,5

время выполнения операций.

Было

Стало

5. Внедрением контроля ОТК и листов

ВПП, час.

самоконтроля качества на участках обработки и

сборки. В результате некачественная продукция

стала отслеживаться на более ранней стадии и

- 16%

744

уровень брака снизился на 15,76%.

626

Было

Стало

101.

Строительствожелезных дорог и метро

АО «Казметрострой»

Республика Татарстан

Пилотный поток:

Компания может обеспечить

ежегодное дополнительное

строительство блоков тоннельной

обделки до 2 500 м. в год, что

позволит увеличить строительство

тоннеля метро в год на 500 м.

+25%

Поток сборки арматурных каркасов блоков отделки тоннеля

(БОТ-1)

1. Организация конвейерного принципа сборки

блоков (вместо стендовой),что привело к

увеличению сборки с 4 комплектов до 4,9

комплектов чел./в сутки;

2. Произведен расчет и установлен норматив запасов

готовой продукции на складе, что позволило

сократить запасы с 3 дн. до 1 дн.

3. Произведен расчет запасов на складе,

необходимый для бесперебойной работы

производства, организован производственный анализ

и внедрен тарный канбан, что позволило снизить

запасы в потоке с 400 кг до 120 кг;

4. Организован склад в начале потока у въездных

ворот, что позволило снизить логистику доставки

металла внутри производства с 376 м. до 65 м. и

исключить простои механического участка из-за

разгрузки металла с 60 мин. до 0 мин.

Снижение запасов (в т.ч. НЗП) позволило

высвободить 4 млн. ₽

102.

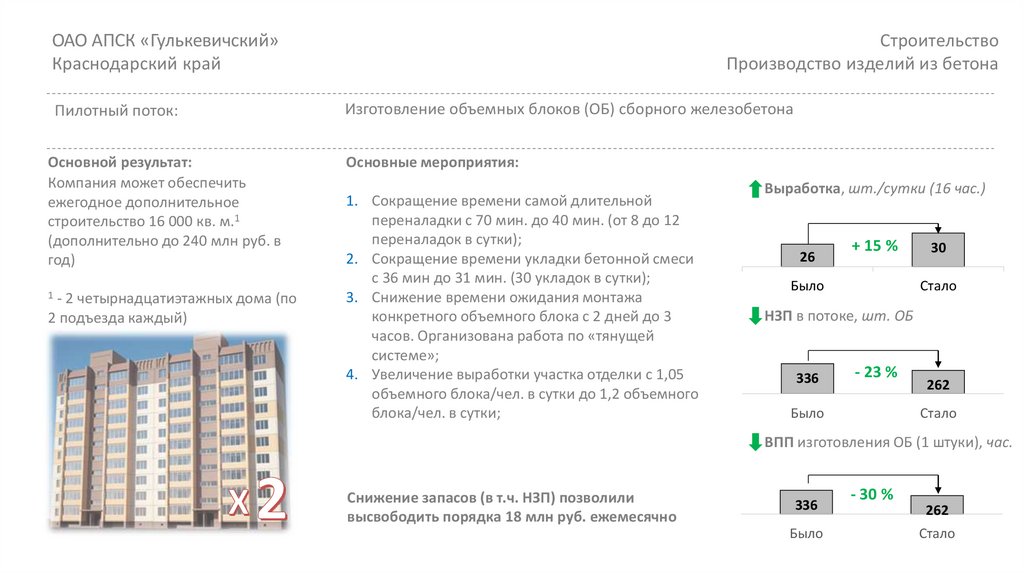

СтроительствоПроизводство изделий из бетона

ОАО АПСК «Гулькевичский»

Краснодарский край

Пилотный поток:

Изготовление объемных блоков (ОБ) сборного железобетона

Основной результат:

Компания может обеспечить

ежегодное дополнительное

строительство 16 000 кв. м.1

(дополнительно до 240 млн руб. в

год)

Основные мероприятия:

1 - 2 четырнадцатиэтажных дома (по

2 подъезда каждый)

1. Сокращение времени самой длительной

переналадки с 70 мин. до 40 мин. (от 8 до 12

переналадок в сутки);

2. Сокращение времени укладки бетонной смеси

с 36 мин до 31 мин. (30 укладок в сутки);

3. Снижение времени ожидания монтажа

конкретного объемного блока с 2 дней до 3

часов. Организована работа по «тянущей

системе»;

4. Увеличение выработки участка отделки с 1,05

объемного блока/чел. в сутки до 1,2 объемного

блока/чел. в сутки;

Выработка, шт./сутки (16 час.)

26

+ 15 %

Было

30

Стало

НЗП в потоке, шт. ОБ

336

- 23 %

Было

262

Стало

ВПП изготовления ОБ (1 штуки), час.

Снижение запасов (в т.ч. НЗП) позволили

высвободить порядка 18 млн руб. ежемесячно

336

Было

- 30 %

262

Стало

103.

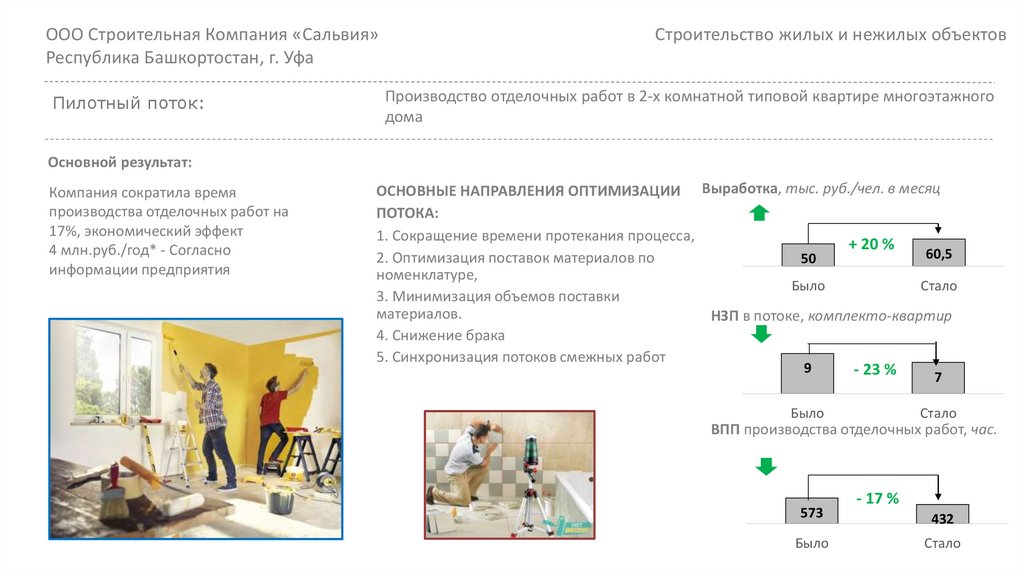

ООО Строительная Компания «Сальвия»Республика Башкортостан, г. Уфа

Пилотный поток:

Строительство жилых и нежилых объектов

Производство отделочных работ в 2-х комнатной типовой квартире многоэтажного

дома

Основной результат:

Компания сократила время

производства отделочных работ на

17%, экономический эффект

4 млн.руб./год* - Согласно

информации предприятия

ОСНОВНЫЕ НАПРАВЛЕНИЯ ОПТИМИЗАЦИИ Выработка, тыс. руб./чел. в месяц

ПОТОКА:

1. Сокращение времени протекания процесса,

+ 20 %

60,5

2. Оптимизация поставок материалов по

50

номенклатуре,

Было

Стало

3. Минимизация объемов поставки

материалов.

НЗП в потоке, комплекто-квартир

4. Снижение брака

5. Синхронизация потоков смежных работ

9

- 23 %

Было

7

Стало

ВПП производства отделочных работ, час.

573

Было

- 17 %

432

Стало

104.

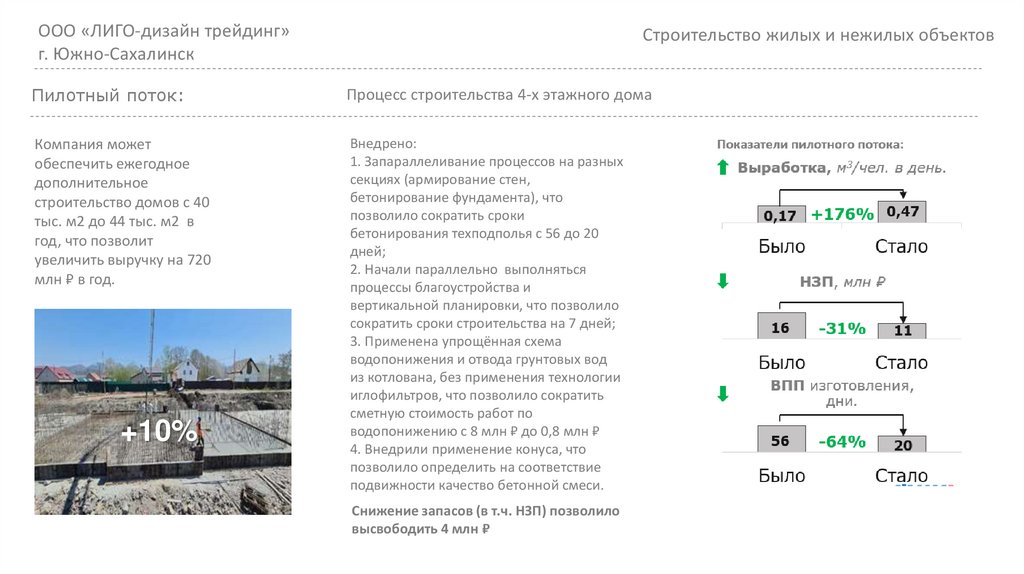

ООО «ЛИГО-дизайн трейдинг»г. Южно-Сахалинск

Строительство жилых и нежилых объектов

Пилотный поток:

Процесс строительства 4-х этажного дома

Компания может

обеспечить ежегодное

дополнительное

строительство домов с 40

тыс. м2 до 44 тыс. м2 в

год, что позволит

увеличить выручку на 720

млн ₽ в год.

Внедрено:

1. Запараллеливание процессов на разных

секциях (армирование стен,

бетонирование фундамента), что

позволило сократить сроки

бетонирования техподполья с 56 до 20

дней;

2. Начали параллельно выполняться

процессы благоустройства и

вертикальной планировки, что позволило

сократить сроки строительства на 7 дней;

3. Применена упрощённая схема

водопонижения и отвода грунтовых вод

из котлована, без применения технологии

иглофильтров, что позволило сократить

сметную стоимость работ по

водопонижению с 8 млн ₽ до 0,8 млн ₽

4. Внедрили применение конуса, что

позволило определить на соответствие

подвижности качество бетонной смеси.

+10%

Снижение запасов (в т.ч. НЗП) позволило

высвободить 4 млн ₽

105.

РЕГИСТРАЦИЯ НА САЙТЕ106.

Теребов ВиталийВладимирович

Начальник управления по

развитию производственной

системы АО «УРСТ»

+7-921-805-0130

terebov_vv@ao-urst.ru

Телеграмм – канал:

АО «УРСТ» –

Производительность труда

Менеджмент

Менеджмент