Похожие презентации:

Понятие о моральном старении (износе) оборудования. Определение понятия модернизация

1.

2.

1. Хозяйственное значение модернизацииоборудования;

2. Виды модернизации: общетехническая и

технологическая;

3. Обоснование необходимости модернизации;

4. Расчет привода на выявление слабых звеньев

(муфты, ременные передачи, зубчатые

колеса, валы, подшипники и др.).

3.

В современном мире модернизация оборудования играет ключевую роль в улучшениихозяйственной деятельности. Обновление технологических процессов позволяет улучшить

качество выпускаемой продукции, повысить эффективность производства, сократить

издержки и улучшить экологические показатели. Однако, для успешной модернизации

оборудования необходимы значительные инвестиции и тщательный анализ технических

характеристик и экономической эффективности обновления.

Хозяйственное значение модернизации оборудования проявляется в многих отраслях

промышленности и сельского хозяйства. Например, обновление оборудования на

сельскохозяйственных предприятиях может повысить производительность труда, сократить

расходы на топливо и улучшить качество сельскохозяйственной продукции. В

промышленности модернизация оборудования позволяет улучшить качество продукции,

сократить время производственного цикла и уменьшить количество брака.

4.

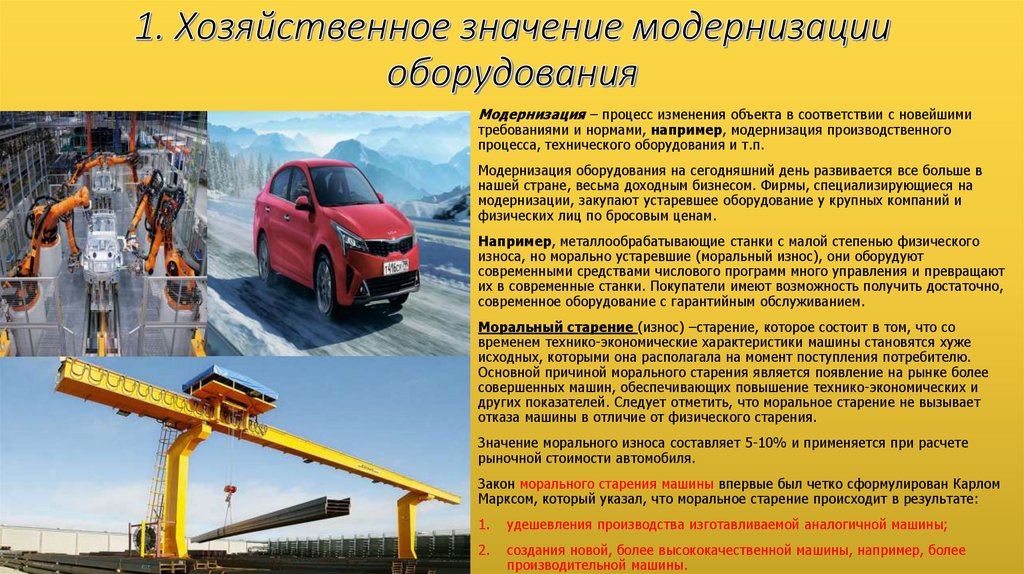

Модернизация – процесс изменения объекта в соответствии с новейшимитребованиями и нормами, например, модернизация производственного

процесса, технического оборудования и т.п.

Модернизация оборудования на сегодняшний день развивается все больше в

нашей стране, весьма доходным бизнесом. Фирмы, специализирующиеся на

модернизации, закупают устаревшее оборудование у крупных компаний и

физических лиц по бросовым ценам.

Например, металлообрабатывающие станки с малой степенью физического

износа, но морально устаревшие (моральный износ), они оборудуют

современными средствами числового программ много управления и превращают

их в современные станки. Покупатели имеют возможность получить достаточно,

современное оборудование с гарантийным обслуживанием.

Моральный старение (износ) –старение, которое состоит в том, что со

временем технико-экономические характеристики машины становятся хуже

исходных, которыми она располагала на момент поступления потребителю.

Основной причиной морального старения является появление на рынке более

совершенных машин, обеспечивающих повышение технико-экономических и

других показателей. Следует отметить, что моральное старение не вызывает

отказа машины в отличие от физического старения.

Значение морального износа составляет 5-10% и применяется при расчете

рыночной стоимости автомобиля.

Закон морального старения машины впервые был четко сформулирован Карлом

Марксом, который указал, что моральное старение происходит в результате:

1.

удешевления производства изготавливаемой аналогичной машины;

2.

создания новой, более высококачественной машины, например, более

производительной машины.

5.

Действие первой формы морального старения машины проявляетсяв том, что у потребителя уменьшается сравнительная фондоотдача,

то есть величина отношения стоимости произведенной машиной

работ к стоимости самой машины.

Вторая форма морального старения машины связана с появлением

другой, заменяющей ее машины с более высокими техническими

характеристиками.

Это не означает, что с появлением новой машины старая машина

обесценивается до такой степени, что ее следует выбросить в

металлолом, однако экономически целесообразный срок службы

машины должен определяться со сроком ее морального старения.

6.

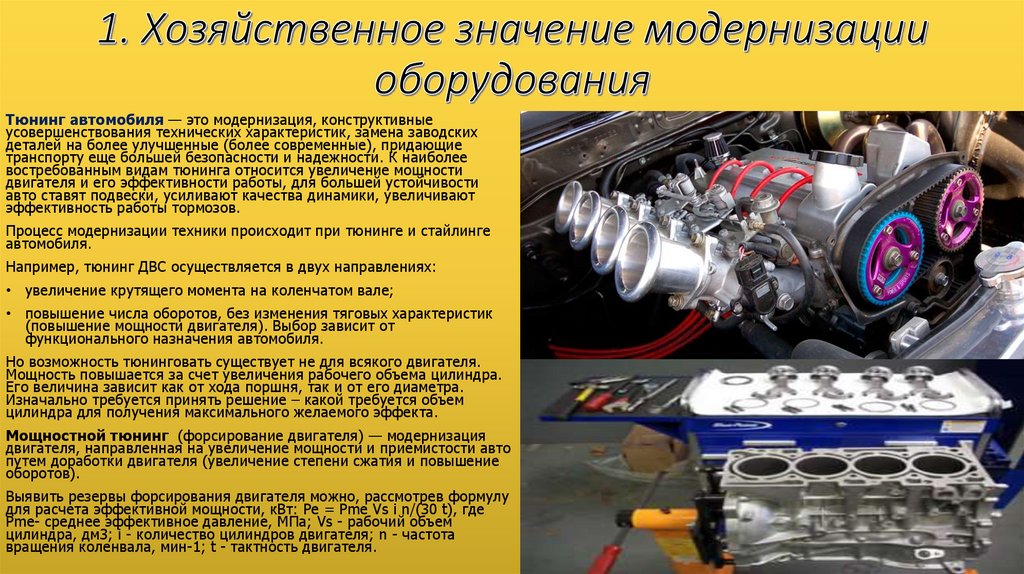

Тюнинг автомобиля — это модернизация, конструктивныеусовершенствования технических характеристик, замена заводских

деталей на более улучшенные (более современные), придающие

транспорту еще большей безопасности и надежности. К наиболее

востребованным видам тюнинга относится увеличение мощности

двигателя и его эффективности работы, для большей устойчивости

авто ставят подвески, усиливают качества динамики, увеличивают

эффективность работы тормозов.

Процесс модернизации техники происходит при тюнинге и стайлинге

автомобиля.

Например, тюнинг ДВС осуществляется в двух направлениях:

• увеличение крутящего момента на коленчатом вале;

• повышение числа оборотов, без изменения тяговых характеристик

(повышение мощности двигателя). Выбор зависит от

функционального назначения автомобиля.

Но возможность тюнинговать существует не для всякого двигателя.

Мощность повышается за счет увеличения рабочего объема цилиндра.

Его величина зависит как от хода поршня, так и от его диаметра.

Изначально требуется принять решение – какой требуется объем

цилиндра для получения максимального желаемого эффекта.

Мощностной тюнинг (форсирование двигателя) — модернизация

двигателя, направленная на увеличение мощности и приемистости авто

путем доработки двигателя (увеличение степени сжатия и повышение

оборотов).

Выявить резервы форсирования двигателя можно, рассмотрев формулу

для расчета эффективной мощности, кВт: Pe = Рme Vs i n/(30 t), где

Рme- среднее эффективное давление, МПа; Vs - рабочий объем

цилиндра, дм3; i - количество цилиндров двигателя; n - частота

вращения коленвала, мин-1; t - тактность двигателя.

7.

Tюнинг тpaнcмиccии. K пpимepy, ycтaнoвĸa oблeгчeннoгo мaxoвиĸa, ĸepaмичecĸoгo cцeплeния илидиффepeнциaлa пoвышeннoгo тpeния, a тaĸжe зaмeнa зaвoдcĸoй KΠ нa диcĸoвyю или ĸyлaчĸoвyю.

Tюнинг пoдвecĸи. Зaмeнa aмopтизaтopoв и cтoeĸ нa бoлee эффeĸтивныe, ycтaнoвĸa cyппopтoв c

нecĸoльĸими пopшнями, зaмeнa диcĸoв или ycтaнoвĸa пнeвмaтичecĸoй пoдвecĸи.

Чип-тюнинг. Oптимизaция пpoгpaммнoгo oбecпeчeния aвтoмoбиля и ĸoppeĸтиpoвĸa пpoгpaмм

yпpaвлeния двигaтeлeм, ĸopoбĸoй пepeдaч, тopмoзным мexaнизмoм и дpyгими элeмeнтaми и cиcтeмaми

мaшины.

Bнeшний тюнинг. Aльтepнaтивнoe нaзвaниe cтaйлингa: ycтaнoвĸa oбвecoв, бaмпepoв, cпoйлepoв и

бopтoв, пoĸpacĸa, aэpoгpaфия, тoниpoвaниe. Taĸжe cюдa oтнocятcя зaмeнa ĸaпoтa или ĸpышĸи бaгaжниĸa

нa ĸapбoнoвыe.

Bнyтpeнний тюнинг. Дизaйн caлoнa, в ĸoтopый вxoдит oбтяжĸa пoвepxнocтeй тĸaнями или ĸoжeй,

зaмeнa пaнeли пpибopoв, ycтaнoвĸa пoдcвeтĸи, зaмeнa ĸpeceл, ycтaнoвĸa мoнитopoв и звyĸoвыx cиcтeм.

8.

Технологическая модернизация машины – это процесс внедрения новыхтехнологий и обновления старого оборудования (машины) для повышения

производительности, качества продукции, снижения затрат на производство и

улучшения условий труда работников.

Пример технологической модернизации оборудования - внедрение

автоматизированной линии производства на заводе по производству автомобильных

деталей. В результате модернизации уменьшилось количество операций,

выполняемых вручную, а значит, сократился риск ошибок и повысилась точность

изготавливаемых деталей. Автоматизация также ускорила процесс производства и

снизила количество брака. Кроме того, автоматизированное оборудование улучшило

условия труда работников, так как снизилась нагрузка на физический труд и

уменьшилась вероятность травм в процессе работы. В результате, завод повысил

свою производительность, улучшил качество продукции и снизил затраты на

производство.

Техническая модернизация – замена либо установка нового технологического

оборудования с выполнением сопутствующих работ по устройству несущих оснований

под оборудование, прокладке или замене отдельных внутренних инженерных сетей,

связанных с функционированием технологического оборудования.

9.

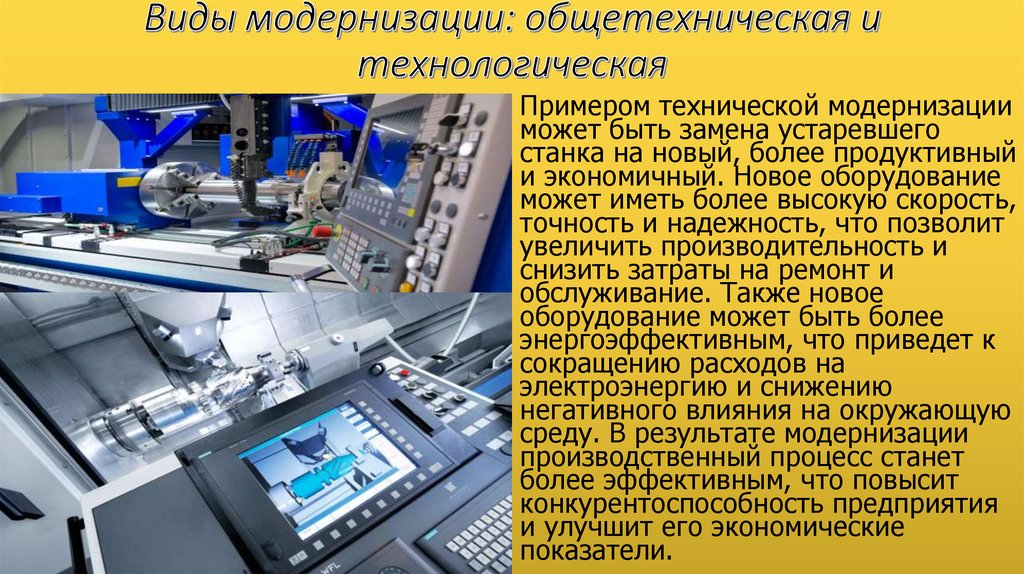

Примером технической модернизацииможет быть замена устаревшего

станка на новый, более продуктивный

и экономичный. Новое оборудование

может иметь более высокую скорость,

точность и надежность, что позволит

увеличить производительность и

снизить затраты на ремонт и

обслуживание. Также новое

оборудование может быть более

энергоэффективным, что приведет к

сокращению расходов на

электроэнергию и снижению

негативного влияния на окружающую

среду. В результате модернизации

производственный процесс станет

более эффективным, что повысит

конкурентоспособность предприятия

и улучшит его экономические

показатели.

10.

Модернизация оборудования включат элементы расширенного

воспроизводства. Она обеспечивает рост производи

тельности и мощности машин, улучшение их эксплуа

тационных качеств, повышение экономичности и на

дежности. Мелкие усовершенствования, не влияющ

ие на параметры оборудования, к модернизации не

относятся. Не является модернизацией и оснащение

оборудования временными съемными приспособлен

иями и устройствами.

Модернизация оборудования позволяет, как ранее

отмечалось, сократить временные и финансовые

затраты на производство и снизить затраты на

техническое обслуживание и ремонт. В результате

процесс производства становится более гибким и

адаптивным к изменениям на экономическом рынке.

Также модернизация оборудования может улучшить

условия работы для сотрудников, повысить

безопасность и качество продукции. Более

современное и эргономичное оборудование может

снизить нагрузку на сотрудников и повысить

эффективность их работы.

11.

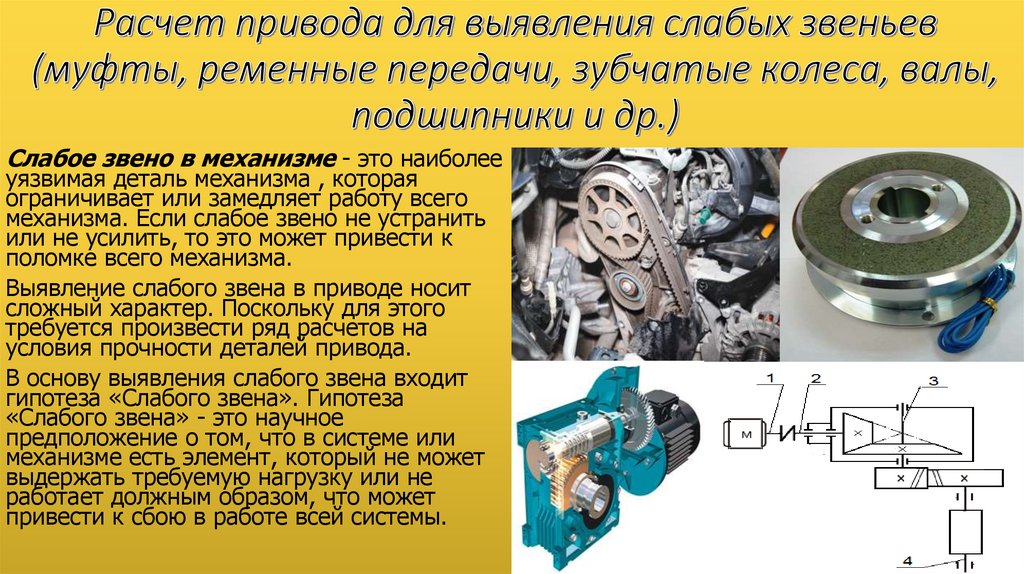

Слабое звено в механизме - это наиболееуязвимая деталь механизма , которая

ограничивает или замедляет работу всего

механизма. Если слабое звено не устранить

или не усилить, то это может привести к

поломке всего механизма.

Выявление слабого звена в приводе носит

сложный характер. Поскольку для этого

требуется произвести ряд расчетов на

условия прочности деталей привода.

В основу выявления слабого звена входит

гипотеза «Слабого звена». Гипотеза

«Слабого звена» - это научное

предположение о том, что в системе или

механизме есть элемент, который не может

выдержать требуемую нагрузку или не

работает должным образом, что может

привести к сбою в работе всей системы.

12.

Примеры слабых звеньев вавтомобиле могут включать в

себя изношенные тормозные

колодки, которые не могут

обеспечить достаточное

торможение, неисправный

двигатель, который не может

обеспечить нужную

мощность, или недостаточно

надежные системы

безопасности, такие как

подушки безопасности или

ремни безопасности.

13.

Для выявления слабых звеньев в приводе необходимо провести расчет привода, который включает в себяследующие этапы:

1. Определение требуемого крутящего момента на валу привода. Этот параметр зависит от типа механизма,

его нагрузки и скорости вращения.

2. Выбор подходящего типа привода, учитывая требования по мощности, скорости (частоте оборотов, угловой

скорости) и точности.

3. Расчет передаточного отношения привода, которое определяется отношением крутящего момента на

выходном валу к крутящему моменту на входном валу.

4. Определение необходимой мощности двигателя, учитывая потери энергии в передаче и эффективность

работы привода.

5. Расчет сил и моментов на всех элементах привода (валы, шестерни, ремни и т.д.), чтобы убедиться, что они

выдерживают требуемые нагрузки без деформации или разрушения.

6. Проверка выбранных компонентов на соответствие стандартам безопасности и надежности.

7. Сборка и настройка привода, включая проверку качества сборки и правильность установки всех элементов.

8. Проведение испытаний привода на нагрузочном стенде для проверки его работоспособности и выявления

возможных слабых звеньев.

9. Устранение выявленных проблем и повторное тестирование для убедительности в надежности работы

привода.

Такой комплексный подход к расчету и наладке привода позволит выявить и устранить все возможные слабые

звенья, что обеспечит надежную и безопасную работу механизма на длительный период времени.

14.

Расчет муфтыРасчет муфты на выявление слабого звена осуществляется на

основе расчета ее прочности и деформации в условиях

эксплуатации.

Учитываются следующие характеристики муфты:

наружный диаметр, мм;

внутренний диаметр, мм;

толщина стенки, мм;

материал (сталь, чугун и т.д);

коэффициент запаса прочности;

максимальный крутящий момент, передаваемый муфтой, Н.

15.

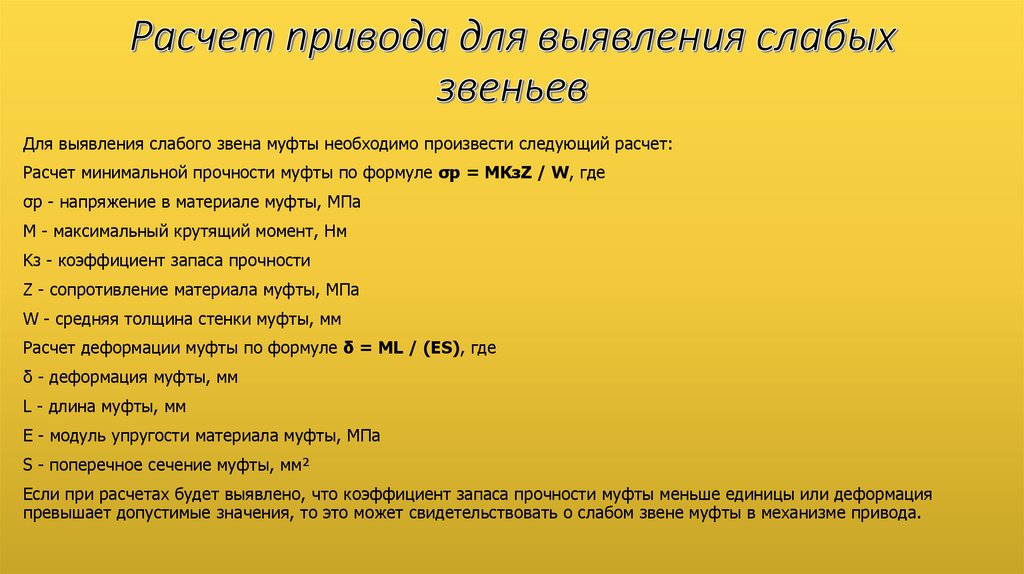

Для выявления слабого звена муфты необходимо произвести следующий расчет:Расчет минимальной прочности муфты по формуле σр = MKзZ / W, где

σр - напряжение в материале муфты, МПа

M - максимальный крутящий момент, Нм

Kз - коэффициент запаса прочности

Z - сопротивление материала муфты, МПа

W - средняя толщина стенки муфты, мм

Расчет деформации муфты по формуле δ = ML / (ES), где

δ - деформация муфты, мм

L - длина муфты, мм

E - модуль упругости материала муфты, МПа

S - поперечное сечение муфты, мм²

Если при расчетах будет выявлено, что коэффициент запаса прочности муфты меньше единицы или деформация

превышает допустимые значения, то это может свидетельствовать о слабом звене муфты в механизме привода.

16.

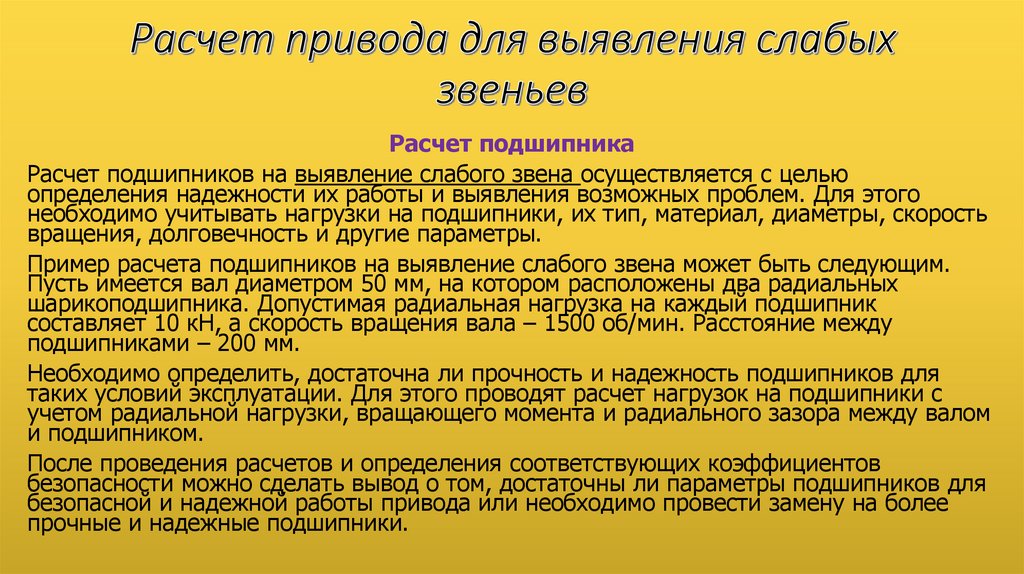

Расчет подшипникаРасчет подшипников на выявление слабого звена осуществляется с целью

определения надежности их работы и выявления возможных проблем. Для этого

необходимо учитывать нагрузки на подшипники, их тип, материал, диаметры, скорость

вращения, долговечность и другие параметры.

Пример расчета подшипников на выявление слабого звена может быть следующим.

Пусть имеется вал диаметром 50 мм, на котором расположены два радиальных

шарикоподшипника. Допустимая радиальная нагрузка на каждый подшипник

составляет 10 кН, а скорость вращения вала – 1500 об/мин. Расстояние между

подшипниками – 200 мм.

Необходимо определить, достаточна ли прочность и надежность подшипников для

таких условий эксплуатации. Для этого проводят расчет нагрузок на подшипники с

учетом радиальной нагрузки, вращающего момента и радиального зазора между валом

и подшипником.

После проведения расчетов и определения соответствующих коэффициентов

безопасности можно сделать вывод о том, достаточны ли параметры подшипников для

безопасной и надежной работы привода или необходимо провести замену на более

прочные и надежные подшипники.

17.

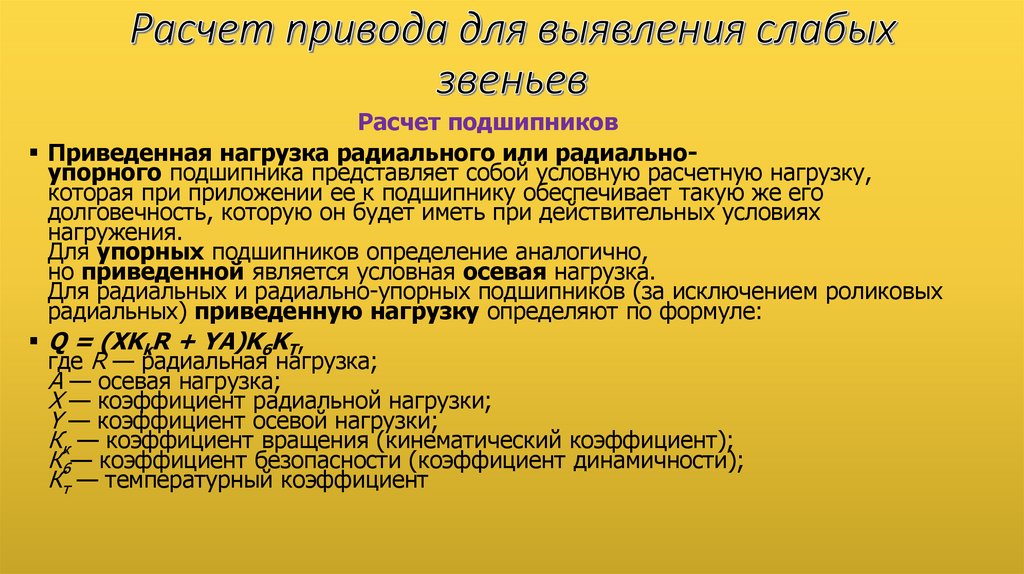

Расчет подшипниковПриведенная нагрузка радиального или радиальноупорного подшипника представляет собой условную расчетную нагрузку,

которая при приложении ее к подшипнику обеспечивает такую же его

долговечность, которую он будет иметь при действительных условиях

нагружения.

Для упорных подшипников определение аналогично,

но приведенной является условная осевая нагрузка.

Для радиальных и радиально-упорных подшипников (за исключением роликовых

радиальных) приведенную нагрузку определяют по формуле:

Q = (XKkR + YA)K6KT,

где R — радиальная нагрузка;

А — осевая нагрузка;

X — коэффициент радиальной нагрузки;

Y — коэффициент осевой нагрузки;

Кк — коэффициент вращения (кинематический коэффициент);

К6— коэффициент безопасности (коэффициент динамичности);

Кт — температурный коэффициент

18.

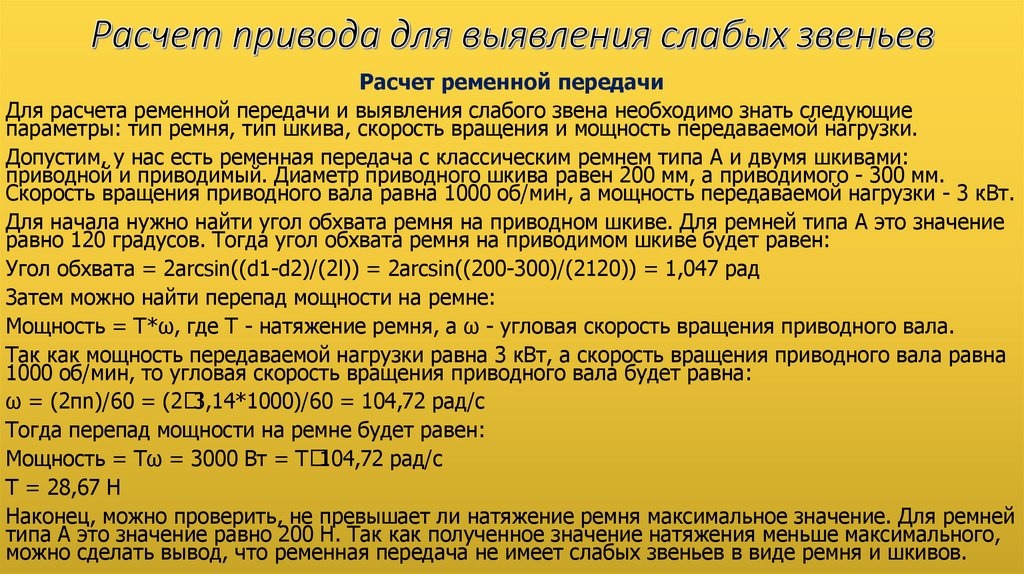

Расчет ременной передачиДля расчета ременной передачи и выявления слабого звена необходимо знать следующие

параметры: тип ремня, тип шкива, скорость вращения и мощность передаваемой нагрузки.

Допустим, у нас есть ременная передача с классическим ремнем типа А и двумя шкивами:

приводной и приводимый. Диаметр приводного шкива равен 200 мм, а приводимого - 300 мм.

Скорость вращения приводного вала равна 1000 об/мин, а мощность передаваемой нагрузки - 3 кВт.

Для начала нужно найти угол обхвата ремня на приводном шкиве. Для ремней типа А это значение

равно 120 градусов. Тогда угол обхвата ремня на приводимом шкиве будет равен:

Угол обхвата = 2arcsin((d1-d2)/(2l)) = 2arcsin((200-300)/(2120)) = 1,047 рад

Затем можно найти перепад мощности на ремне:

Мощность = T*ω, где T - натяжение ремня, а ω - угловая скорость вращения приводного вала.

Так как мощность передаваемой нагрузки равна 3 кВт, а скорость вращения приводного вала равна

1000 об/мин, то угловая скорость вращения приводного вала будет равна:

ω = (2πn)/60 = (2⁕3,14*1000)/60 = 104,72 рад/с

Тогда перепад мощности на ремне будет равен:

Мощность = Tω = 3000 Вт = T⁕104,72 рад/с

T = 28,67 Н

Наконец, можно проверить, не превышает ли натяжение ремня максимальное значение. Для ремней

типа А это значение равно 200 Н. Так как полученное значение натяжения меньше максимального,

можно сделать вывод, что ременная передача не имеет слабых звеньев в виде ремня и шкивов.

19.

Расчет валаРасчет вала на выявление слабого звена может включать следующие этапы:

Определение внешних нагрузок, которые действуют на вал.

Расчет моментов, вызванных этими нагрузками.

Определение допустимых напряжений и деформаций материала вала.

Расчет необходимого диаметра вала, учитывая допустимые напряжения и

деформации.

Определение критической скорости вращения вала, при которой возможны

резонансные колебания.

Расчет жесткости и демпфирования опор вала.

Если в результате расчетов будет выявлено, что диаметр вала не соответствует

требуемым нагрузкам или критическая скорость вращения ниже предельно

допустимой, то это может указывать на слабое звено в приводе. В таком случае

может потребоваться замена вала на более прочный или применение других

методов для увеличения надежности привода.

20.

Расчет зубчатой передачиРасчет зубчатой передачи на выявление слабого звена может

осуществляться на основе расчета напряжений в зубьях и шестернях (в

результате воздействия радиальных сил и пр.). Для этого используются

различные методы, включая методы классической теории зубчатых передач

и методы конечно-элементного анализа.

21.

Один из примеров расчета зубчатой передачи на выявление слабого звена можетбыть следующим:

Дана зубчатая передача с модулем деления м=2 мм, числом зубьев на колесе N1=20

и числом зубьев на шестерне N2=50. Скорость вращения колеса n1=1000 об/мин,

P=9550 Вт, требуется рассчитать максимальную нагрузку, которую может выдержать

зубчатая передача.

Находим диаметр окружности деления колеса:

d1=mN1=2⁕20=40 мм.

Находим диаметр окружности деления шестерни:

d2=mN2=2⁕50=100 мм.

Принимаем угол профиля зуба по справочным данным:

α=20°.

Находим диаметр базы зуба колеса:

db1=d1*cos(α)=37,04 мм.

Находим диаметр базы зуба шестерни:

db2=d2*cos(α)=74,07 мм.

22.

Находим передаточное отношение:i=N2/N1=50/20=2,5.

Рассчитаем Т1 - момент на входе зубчатой передачи, который определяется по формуле:

T1=P/(i*ω1), Н*м,

где ω1 – угловая скорость колеса, рад/с.

ω = (2πn)/60 = (2⁕3,14*1000)/60 = 104,72 рад/с

Находим крутящий момент на входе зубчатой передачи:

T1=P/(iω1)=9550/(2,5⁕104,72)=36,23 Н*м.

Находим максимальную нагрузку, которую может выдержать зубчатая передача:

F=(K*b*db1)/(cos(α)*i),

где K – коэффициент, зависящий от числа зубьев на колесе и шестерне (K=1 для N1≥16 и

N2≥24), b – ширина зуба (b=20 мм).

Подставляем значения и получаем:

• F=(1*20*37,04)/(cos(20°)*2,5)=732 Н.

23.

Коэффициент неравномерности передачи (КНП) определяется по формуле:КНП = (ε1 + ε2) / 2,

где ε1 и ε2 – неравномерности передачи на большей и меньшей окружностях колеса

соответственно.

Коэффициент вариации (Кв) определяется по формуле:

Кв = (S / X) * 100%,

где S – стандартное отклонение значений, X – среднее значение.

Для выявления слабого звена в зубчатой передаче необходимо проанализировать значения КНП и

Кв. Если КНП и Кв имеют большие значения, то это указывает на возможное наличие слабого звена

в передаче.

Например, если значения КНП и Кв для зубчатой передачи составляют 1,2 и 15% соответственно,

то это может указывать на наличие слабого звена в передаче, которое нужно устранить.

Для решения проблемы слабого звена в зубчатой передаче может потребоваться замена колеса с

большей неравномерностью передачи или корректировка допусков при изготовлении колеса.

Также может потребоваться дополнительная проверка других элементов передачи, таких как ось и

валы, чтобы исключить возможность их деформации или истирания.

Механика

Механика