Похожие презентации:

Классификация материалов

1.

КЛАССИФИКАЦИЯМАТЕРИАЛОВ

01.05.2023

1

2.

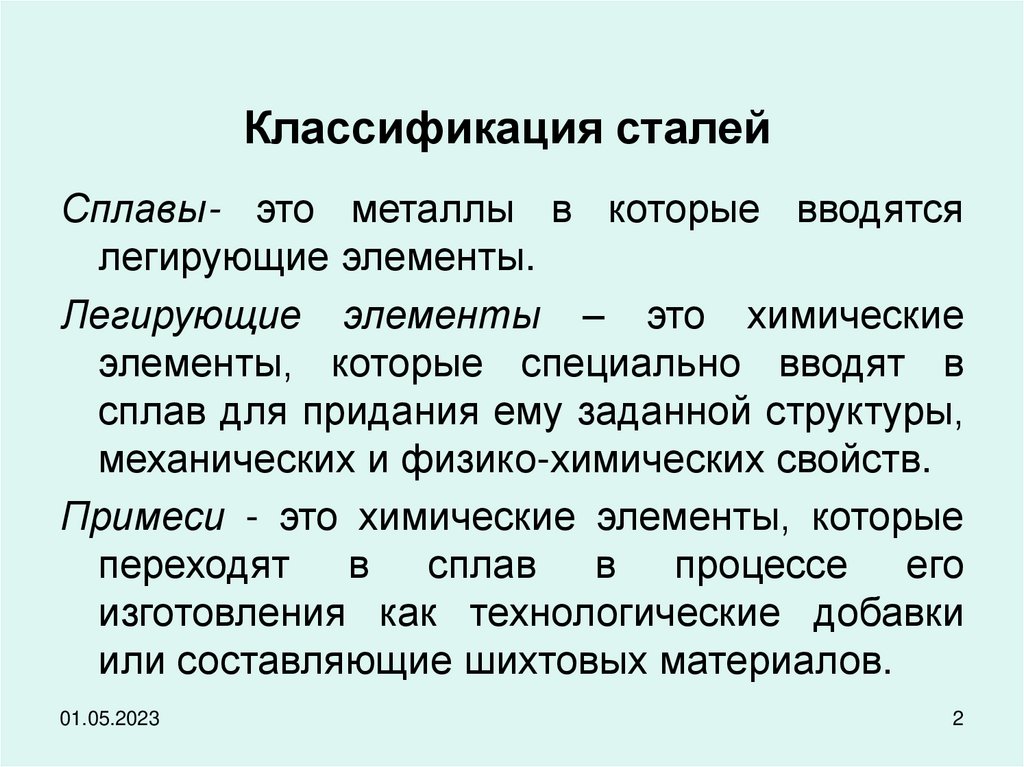

Классификация сталейСплавы- это металлы в которые вводятся

легирующие элементы.

Легирующие элементы – это химические

элементы, которые специально вводят в

сплав для придания ему заданной структуры,

механических и физико-химических свойств.

Примеси - это химические элементы, которые

переходят в сплав в процессе его

изготовления как технологические добавки

или составляющие шихтовых материалов.

01.05.2023

2

3.

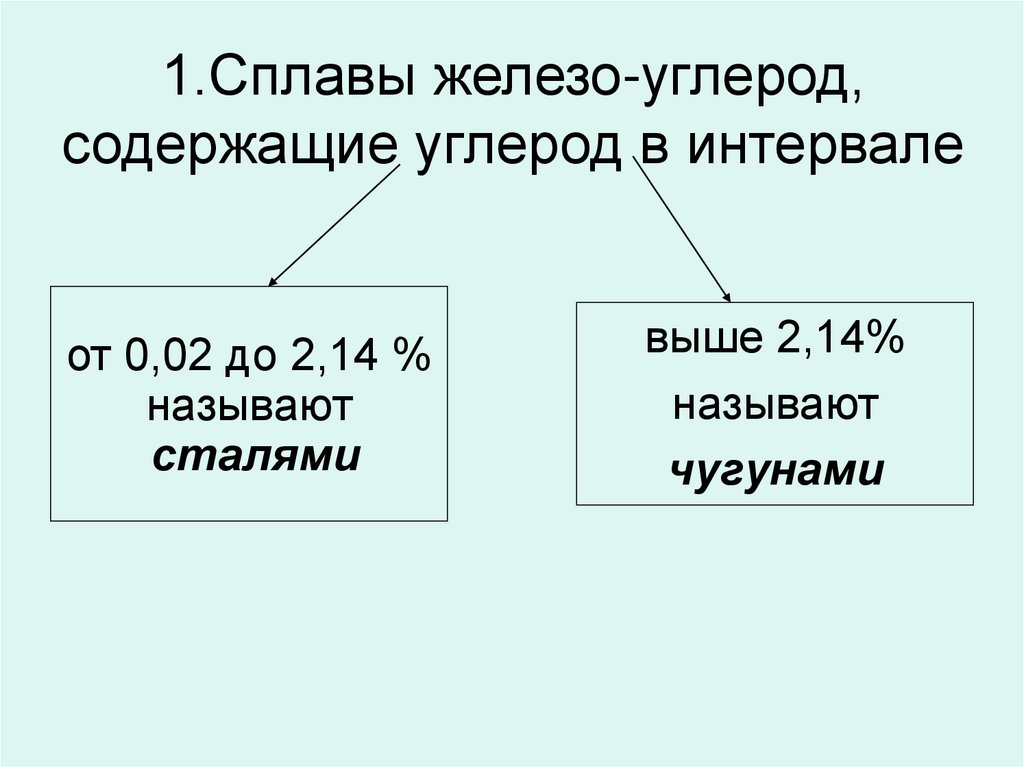

1.Сплавы железо-углерод,содержащие углерод в интервале

от 0,02 до 2,14 %

называют

сталями

выше 2,14%

называют

чугунами

4.

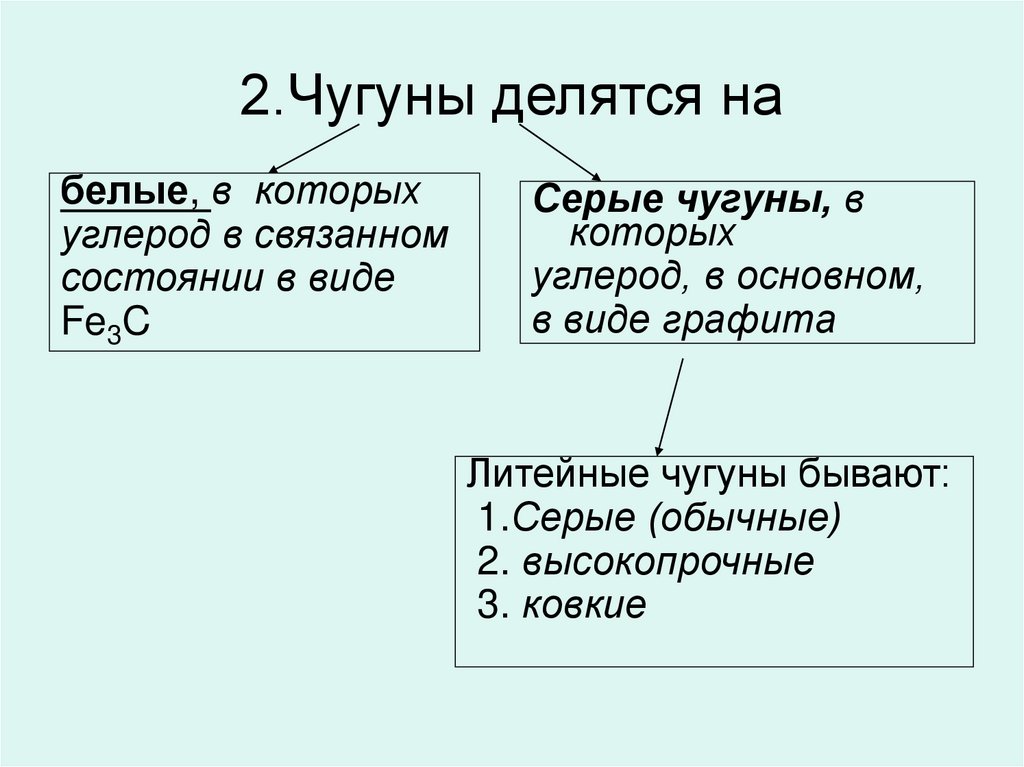

2.Чугуны делятся набелые, в которых

углерод в связанном

состоянии в виде

Fe3C

Серые чугуны, в

которых

углерод, в основном,

в виде графита

Литейные чугуны бывают:

1.Серые (обычные)

2. высокопрочные

3. ковкие

5.

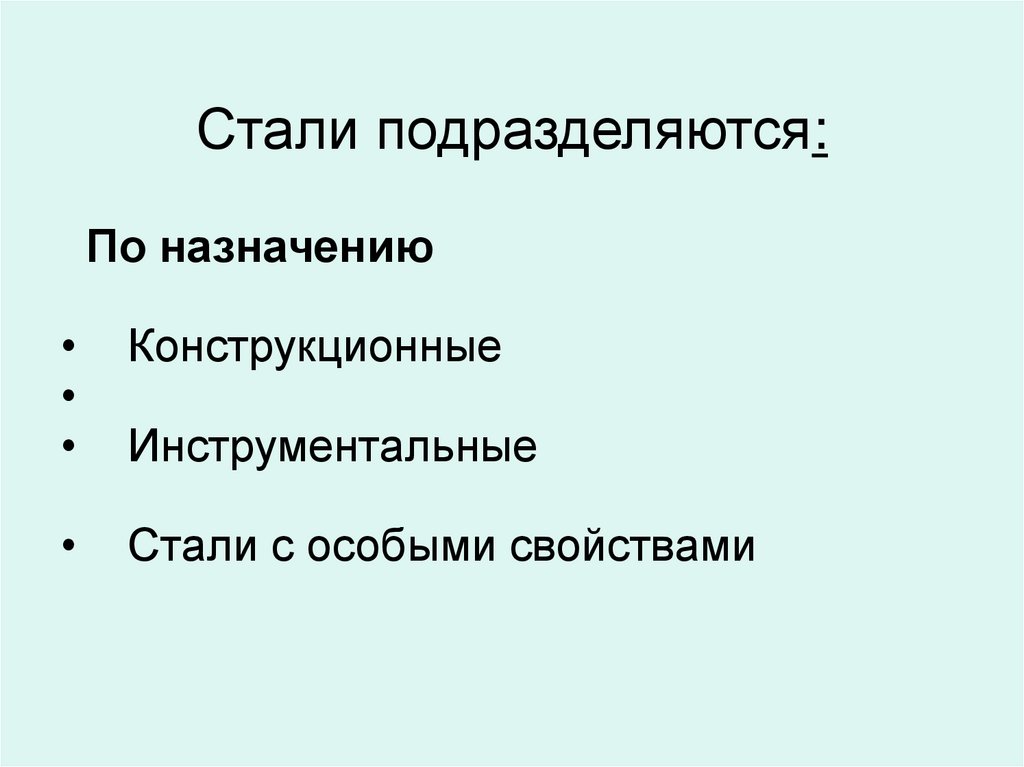

Стали подразделяются:По назначению

Конструкционные

Стали с особыми свойствами

Инструментальные

6.

Конструкционные стали1. По химическому составу

а) содержанию углерода:

низкоуглеродистые до 0,25%;

среднеуглеродистые от 0,3 до 0,5%;

высокоуглеродистые от 0,6 до 0,85%

7.

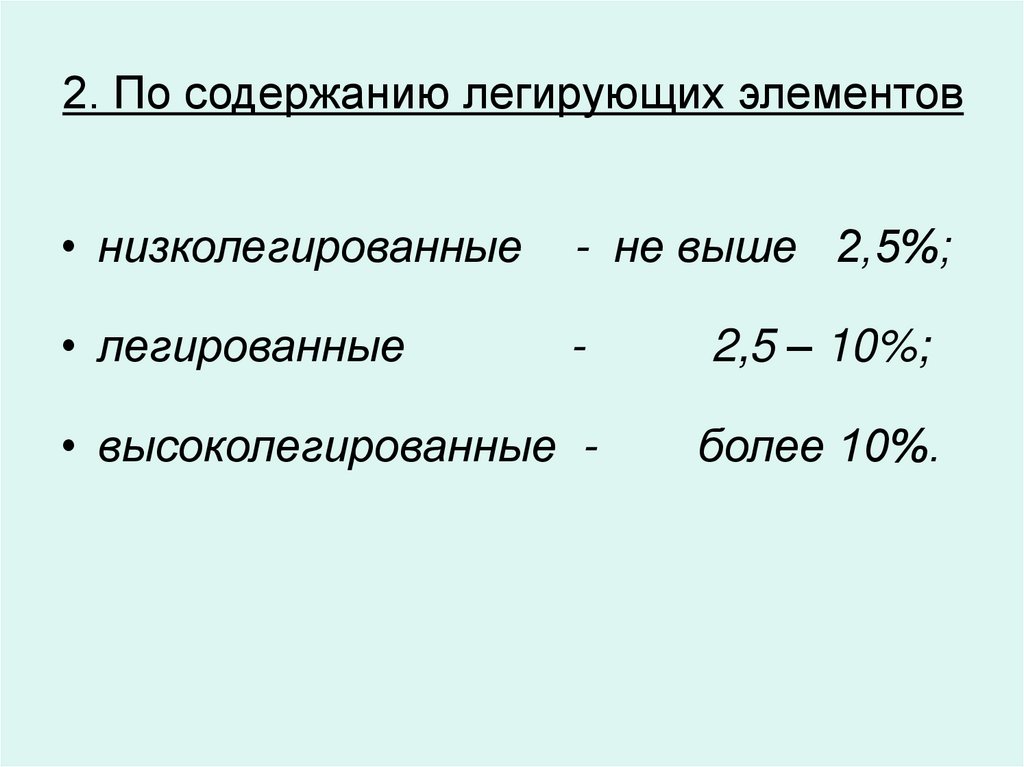

2. По содержанию легирующих элементов• низколегированные

- не выше 2,5%;

• легированные

-

2,5 – 10%;

• высоколегированные -

более 10%.

8.

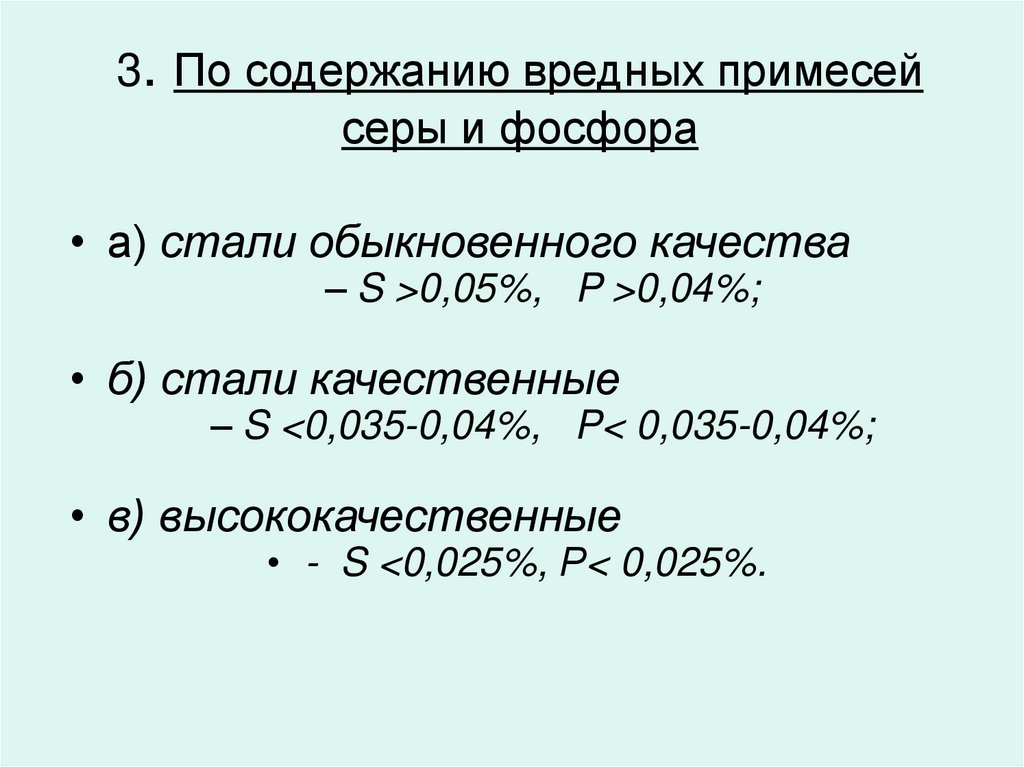

3. По содержанию вредных примесейсеры и фосфора

• а) стали обыкновенного качества

– S >0,05%, P >0,04%;

• б) стали качественные

– S <0,035-0,04%, P< 0,035-0,04%;

• в) высококачественные

• - S <0,025%, Р< 0,025%.

9.

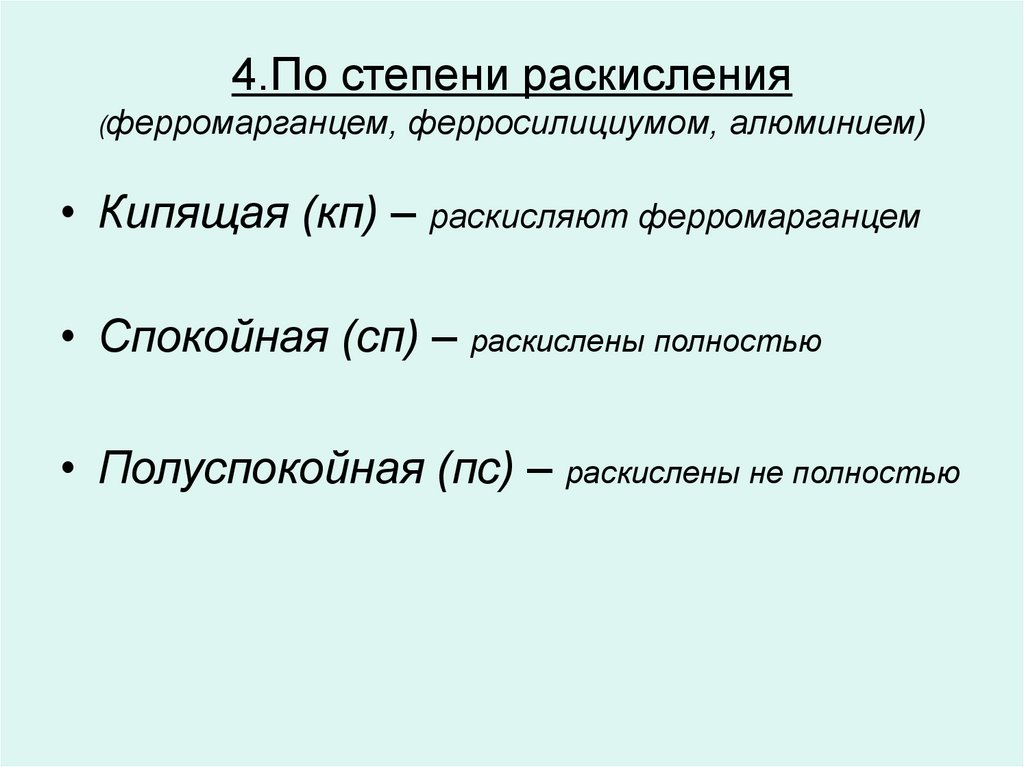

4.По степени раскисления(ферромарганцем, ферросилициумом, алюминием)

• Кипящая (кп) – раскисляют ферромарганцем

• Спокойная (сп) – раскислены полностью

• Полуспокойная (пс) – раскислены не полностью

10.

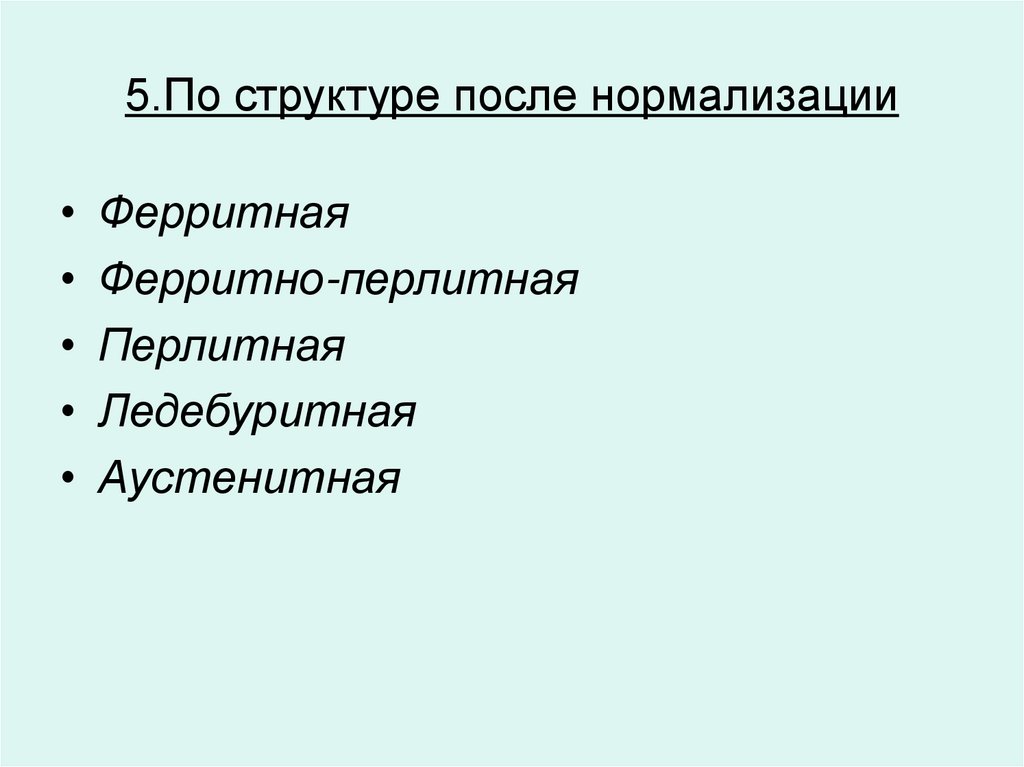

5.По структуре после нормализации• Ферритная

• Ферритно-перлитная

• Перлитная

• Ледебуритная

• Аустенитная

11.

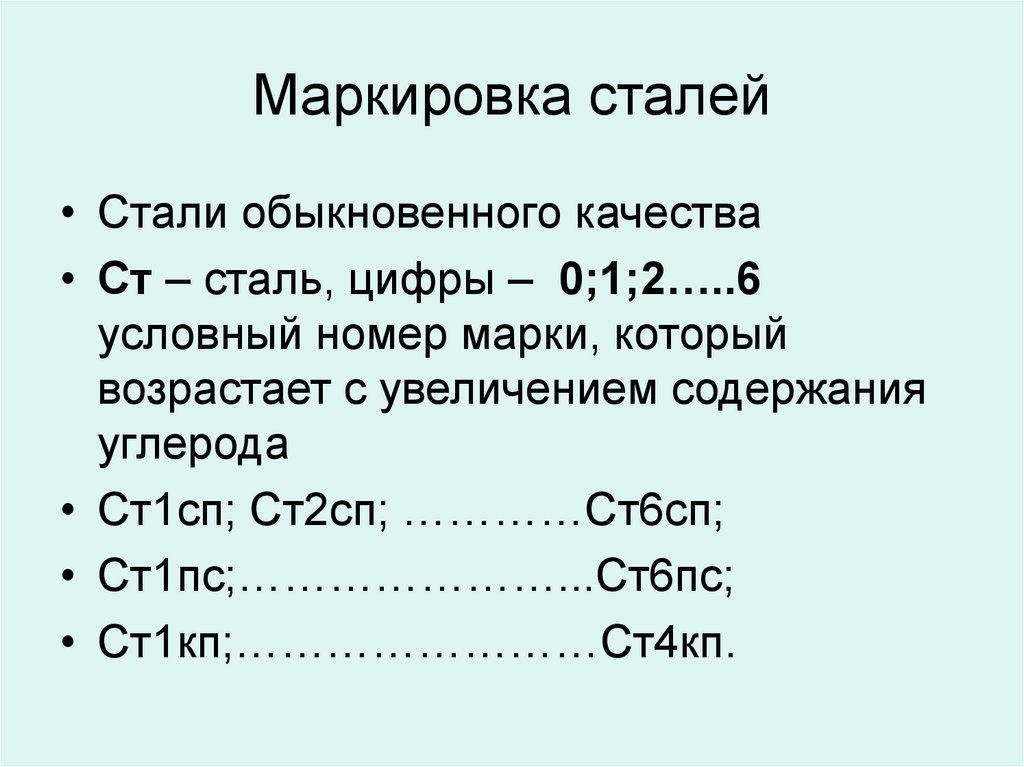

Маркировка сталей• Стали обыкновенного качества

• Ст – сталь, цифры – 0;1;2…..6

условный номер марки, который

возрастает с увеличением содержания

углерода

• Ст1сп; Ст2сп; …………Ст6сп;

• Ст1пс;…………………...Ст6пс;

• Ст1кп;……………………Ст4кп.

12.

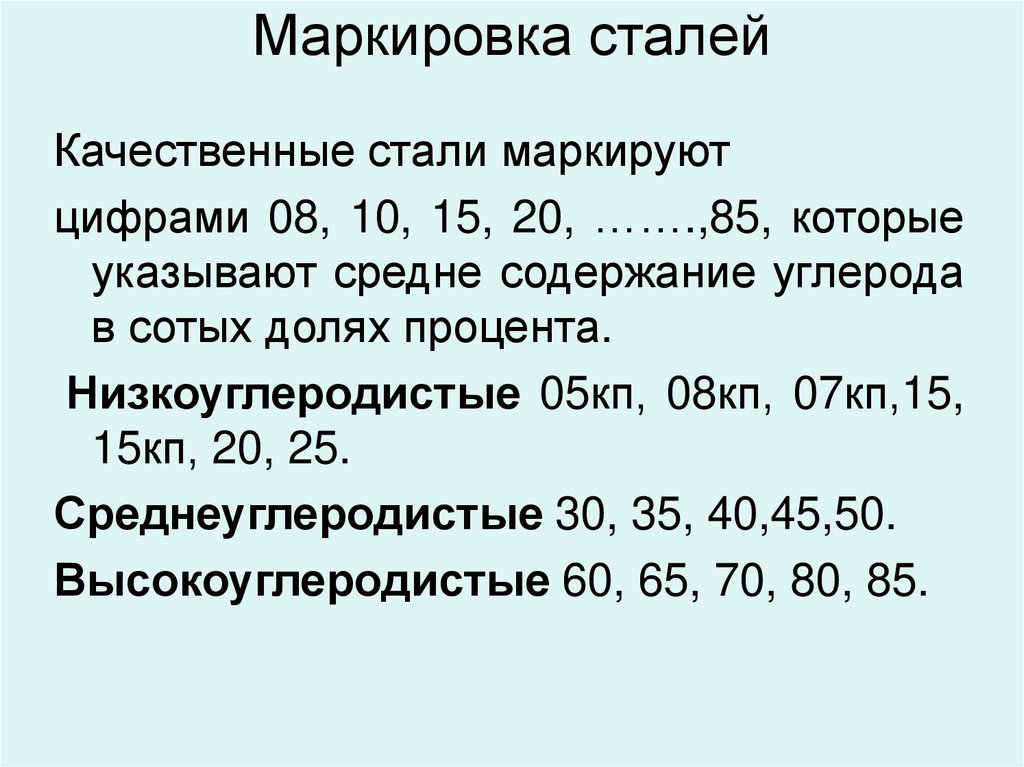

Маркировка сталейКачественные стали маркируют

цифрами 08, 10, 15, 20, …….,85, которые

указывают средне содержание углерода

в сотых долях процента.

Низкоуглеродистые 05кп, 08кп, 07кп,15,

15кп, 20, 25.

Среднеуглеродистые 30, 35, 40,45,50.

Высокоуглеродистые 60, 65, 70, 80, 85.

13.

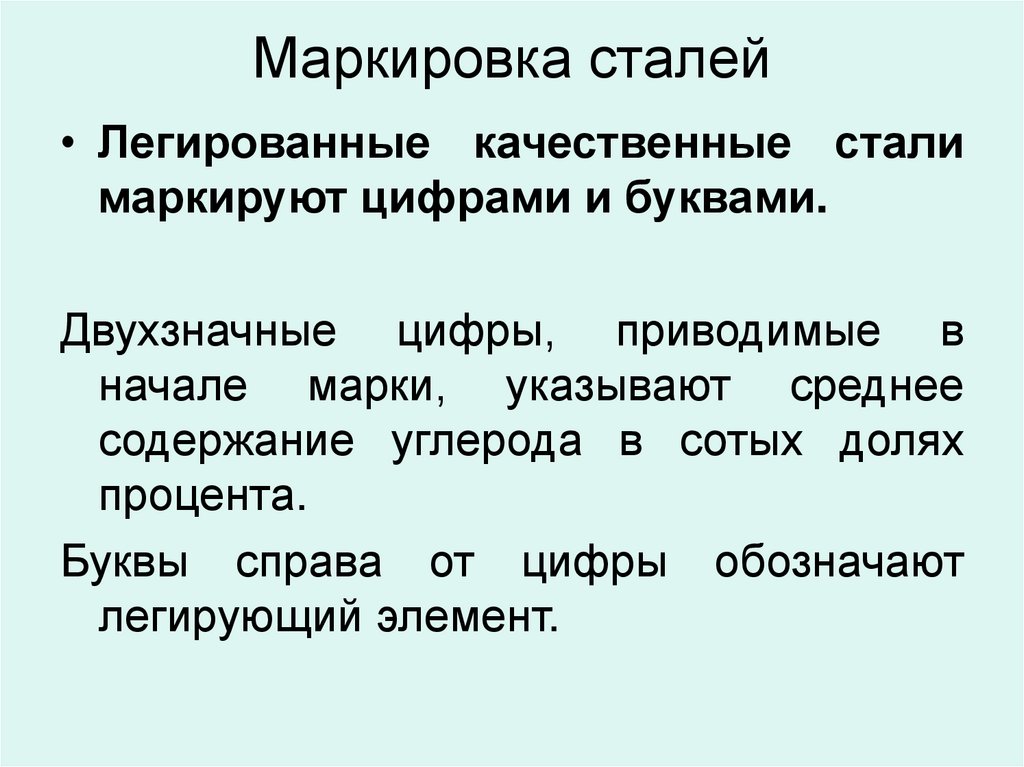

Маркировка сталей• Легированные качественные стали

маркируют цифрами и буквами.

Двухзначные цифры, приводимые в

начале марки, указывают среднее

содержание углерода в сотых долях

процента.

Буквы справа от цифры обозначают

легирующий элемент.

14.

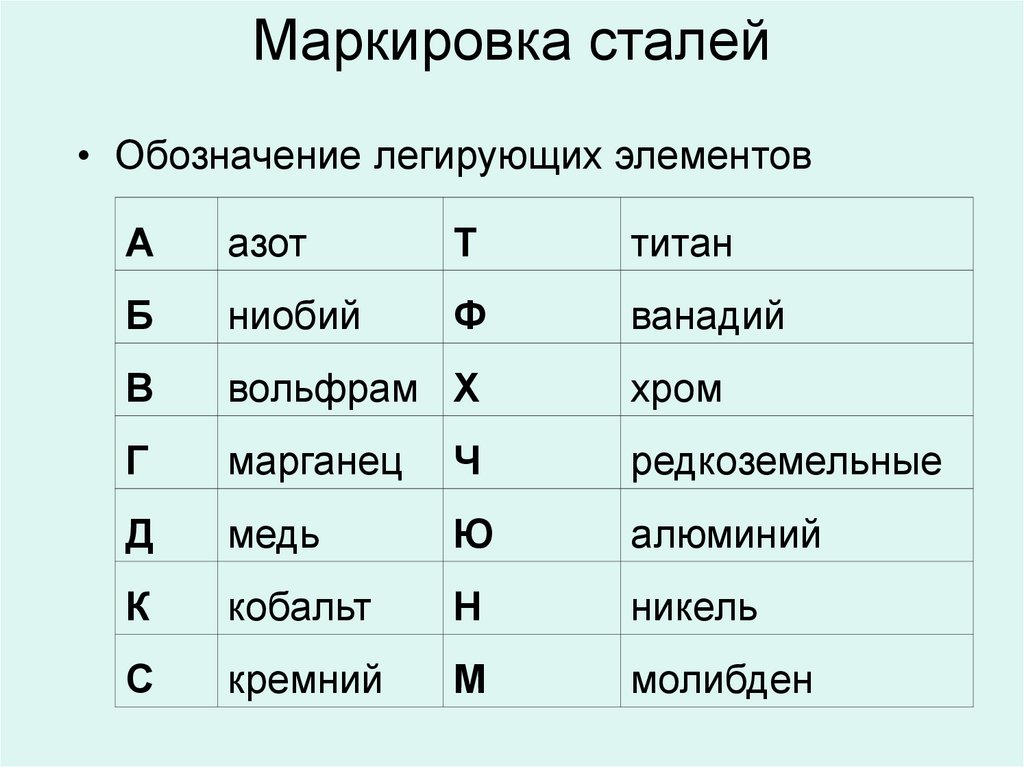

Маркировка сталей• Обозначение легирующих элементов

А

азот

Т

титан

Б

ниобий

Ф

ванадий

В

вольфрам Х

хром

Г

марганец

Ч

редкоземельные

Д

медь

Ю

алюминий

К

кобальт

Н

никель

С

кремний

М

молибден

15.

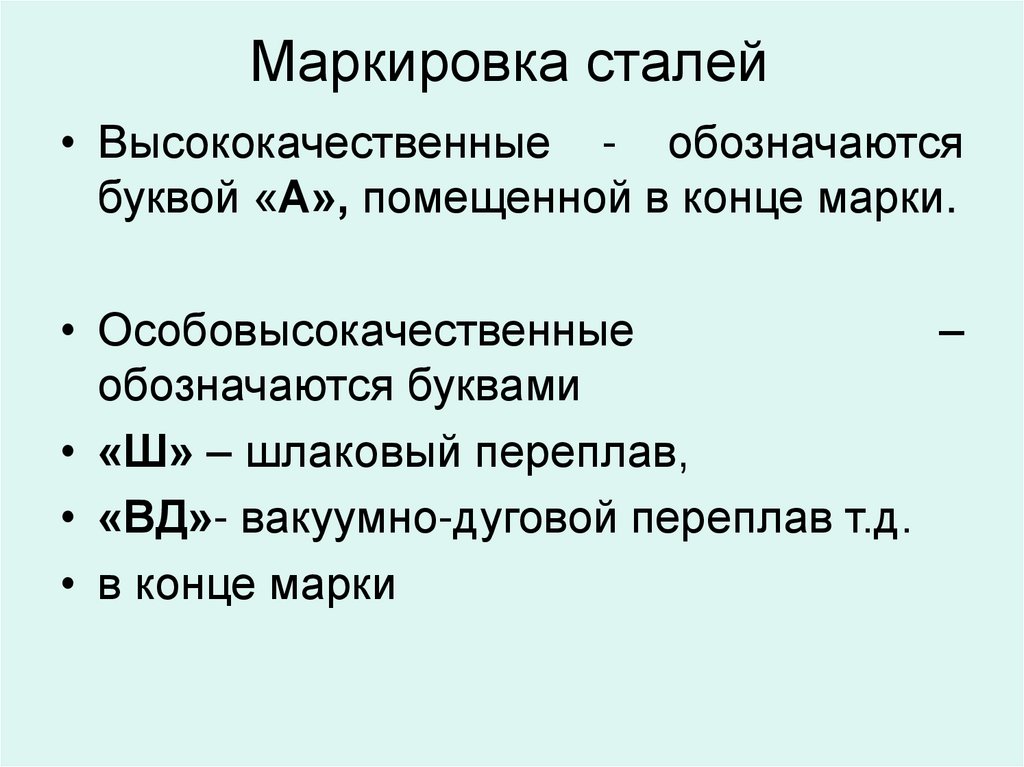

Маркировка сталей• Высококачественные - обозначаются

буквой «А», помещенной в конце марки.

• Особовысокачественные

–

обозначаются буквами

• «Ш» – шлаковый переплав,

• «ВД»- вакуумно-дуговой переплав т.д.

• в конце марки

16.

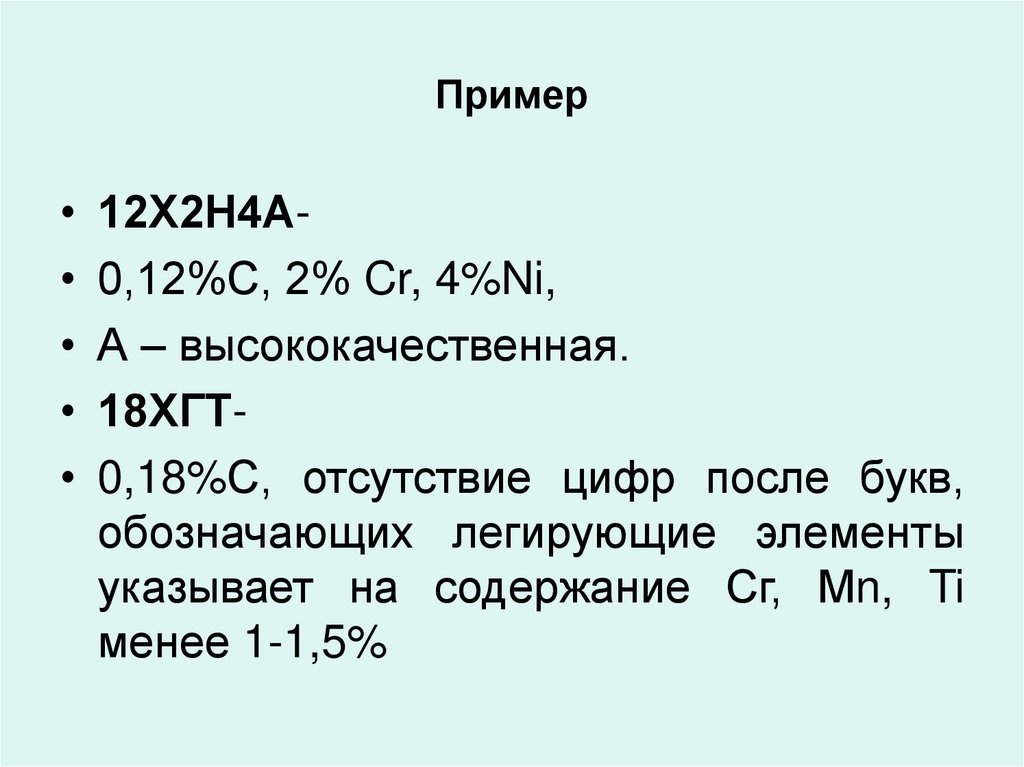

Пример• 12Х2Н4А• 0,12%С, 2% Cr, 4%Ni,

• А – высококачественная.

• 18ХГТ• 0,18%С, отсутствие цифр после букв,

обозначающих легирующие элементы

указывает на содержание Сг, Мn, Ti

менее 1-1,5%

17.

Инструментальные сталиподразделяются на

• а) не обладающие теплостойкостью

(углеродистые и легированные -3-4%

легирующих элементов)

18.

Инструментальные стали• б) полутеплостойкие до 400-5000С

(содержащие свыше 0,6-0,7% С и 4-18%

Сг)

• в)

теплостойкие

до

550-6600С

(высоколегированные

стали,

содержащие Сr,W, V, Mo, Co)

19.

Маркировка инструментальных сталей• Углеродистые маркируют буквой «У»;

следующая за ней цифра (У7,У8, У10 и

т.д.) показывает среднее содержание

углерода в десятых долях процента,

если его содержание менее 1%.

• Буква «А» (У10А) в конце указывает, что

сталь высококачественная

20.

Маркировка инструментальных сталей• Буквы означают легирующие элементы,

а цифры за ними – содержание их в

целых процентах (Х, 9Х, 9ХС,6ХВГ ).

21.

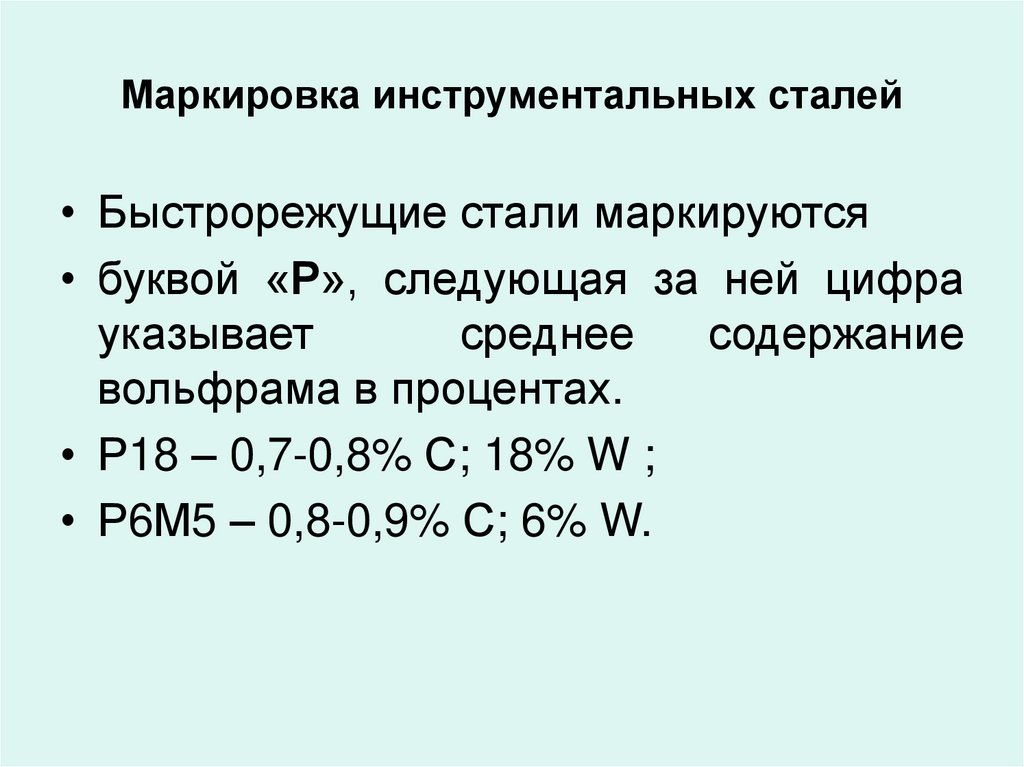

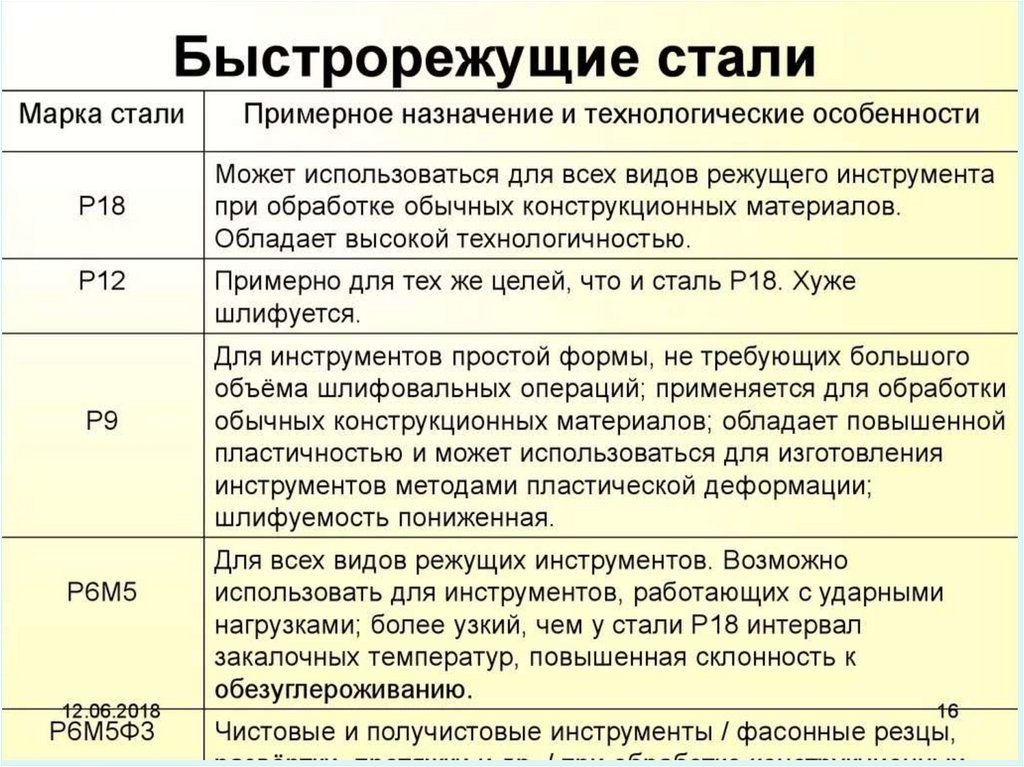

Маркировка инструментальных сталей• Быстрорежущие стали маркируются

• буквой «Р», следующая за ней цифра

указывает

среднее

содержание

вольфрама в процентах.

• Р18 – 0,7-0,8% С; 18% W ;

• Р6М5 – 0,8-0,9% С; 6% W.

22.

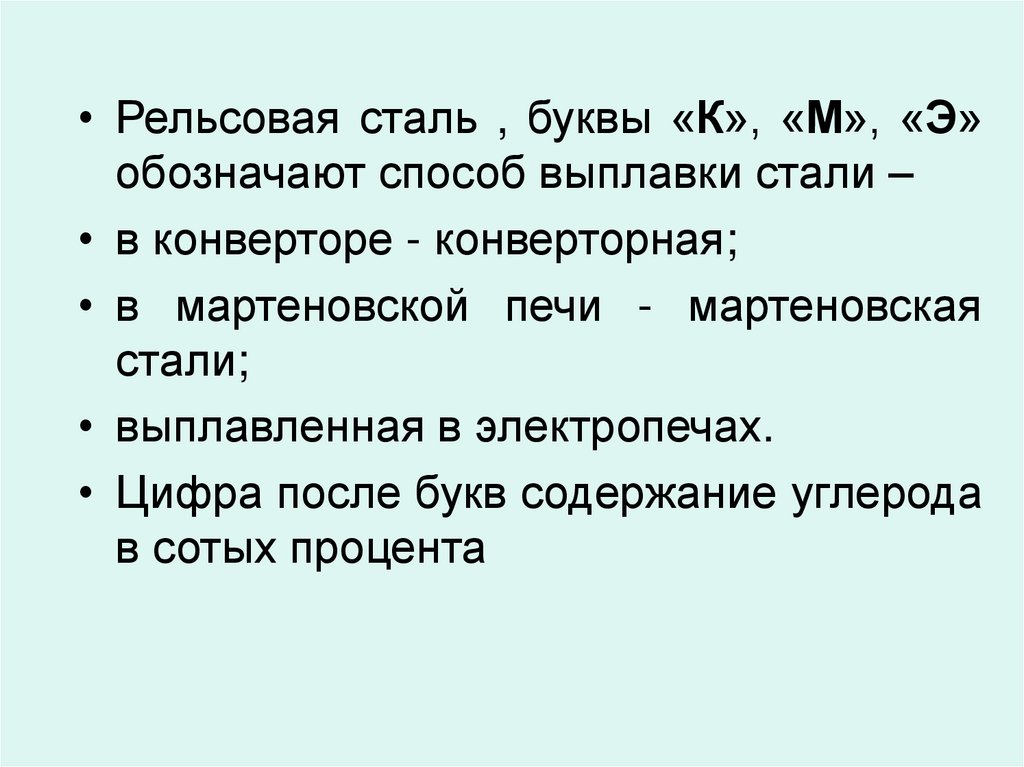

• Рельсовая сталь , буквы «К», «М», «Э»обозначают способ выплавки стали –

• в конверторе - конверторная;

• в мартеновской печи - мартеновская

стали;

• выплавленная в электропечах.

• Цифра после букв содержание углерода

в сотых процента

23.

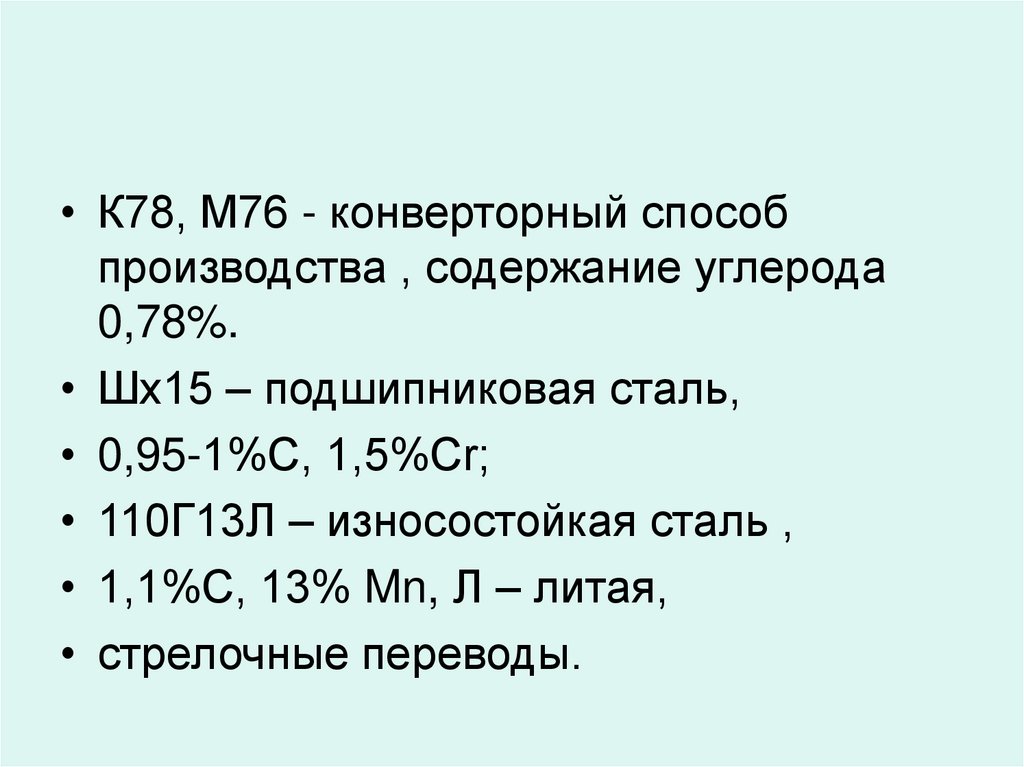

• К78, М76 - конверторный способпроизводства , содержание углерода

0,78%.

• Шх15 – подшипниковая сталь,

• 0,95-1%С, 1,5%Сr;

• 110Г13Л – износостойкая сталь ,

• 1,1%С, 13% Mn, Л – литая,

• стрелочные переводы.

24.

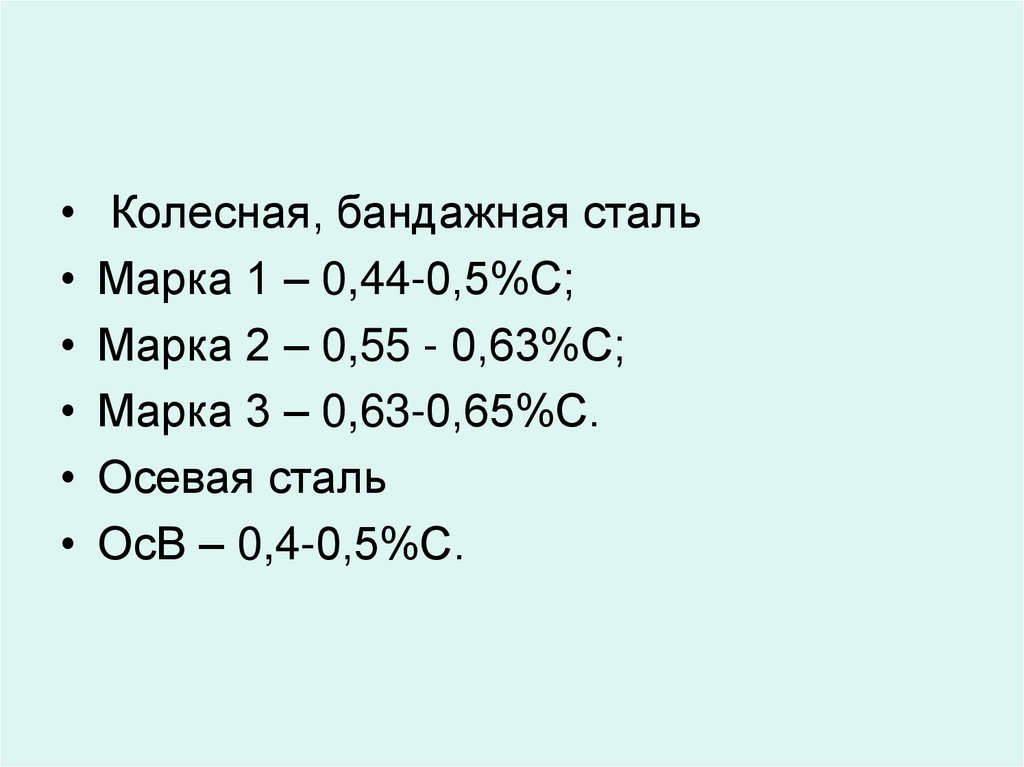

• Колесная, бандажная сталь• Марка 1 – 0,44-0,5%С;

• Марка 2 – 0,55 - 0,63%С;

• Марка 3 – 0,63-0,65%С.

• Осевая сталь

• ОсВ – 0,4-0,5%С.

25.

• Мостовая сталь• 15ХСНД, 10ХСНД:

• Детали автосцепки

• 20ГЛ, 20ГФЛ, – корпус автосцепки;

• Пружинная сталь

• 50, 55, 60С2.

26.

Химико-термическая обработка стали• -это технологический процесс, при

котором

некоторыми

элементами

насыщается

поверхностный

слой

стальных деталей с целью изменения

его

химического

состава,

а

следовательно, структуры и свойств.

27.

Три стадии химико-термическойобработки стали

• 1.

Диссоциация

–

процесс,

протекающий во внешней среде и

приводящий

к

выделению

диффундирующего

элемента

в

атомарном состоянии.

28.

Три стадии химико-термическойобработки стали

• 2.Адсорбция

–

диффундирующего

элемента поверхностью металла и

растворении его в металл

• 3.

Диффузия

элемента

насыщаемого металла

вглубь

29.

Термическая обработкацементованных сталей

• Она заключается в закалке и низком

отпуске. После такой термической

обработки твердость поверхностного

слоя детали достигает 58-60 HRC при

твердости сердцевины 25-35 HRC и

ниже.

30.

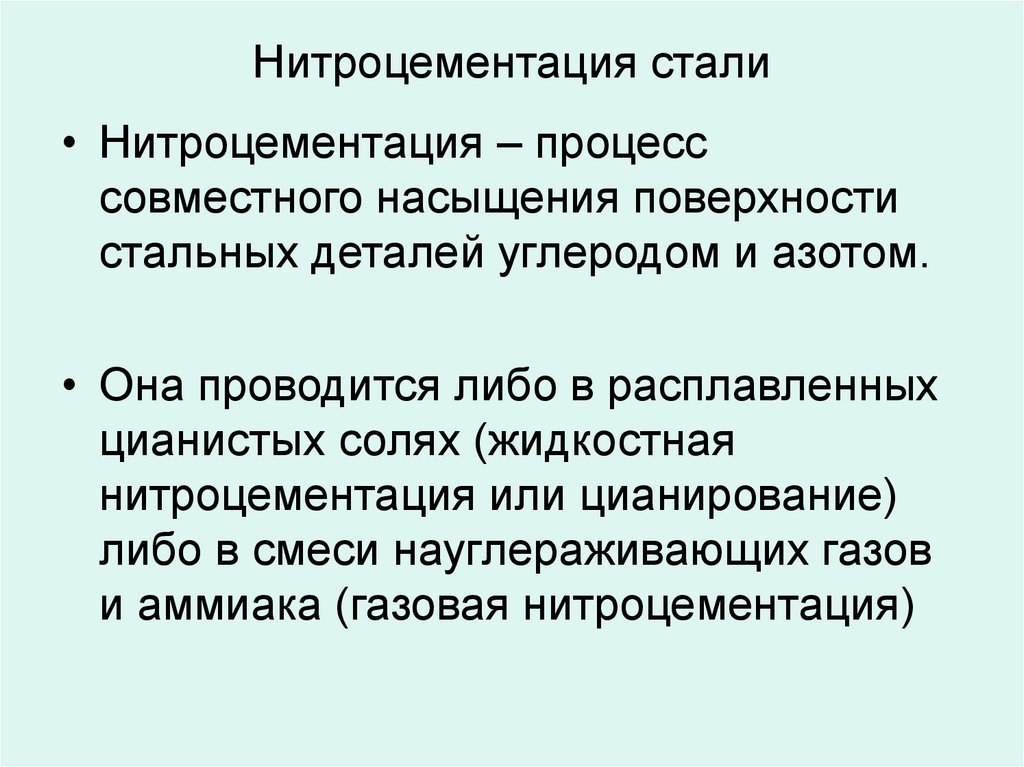

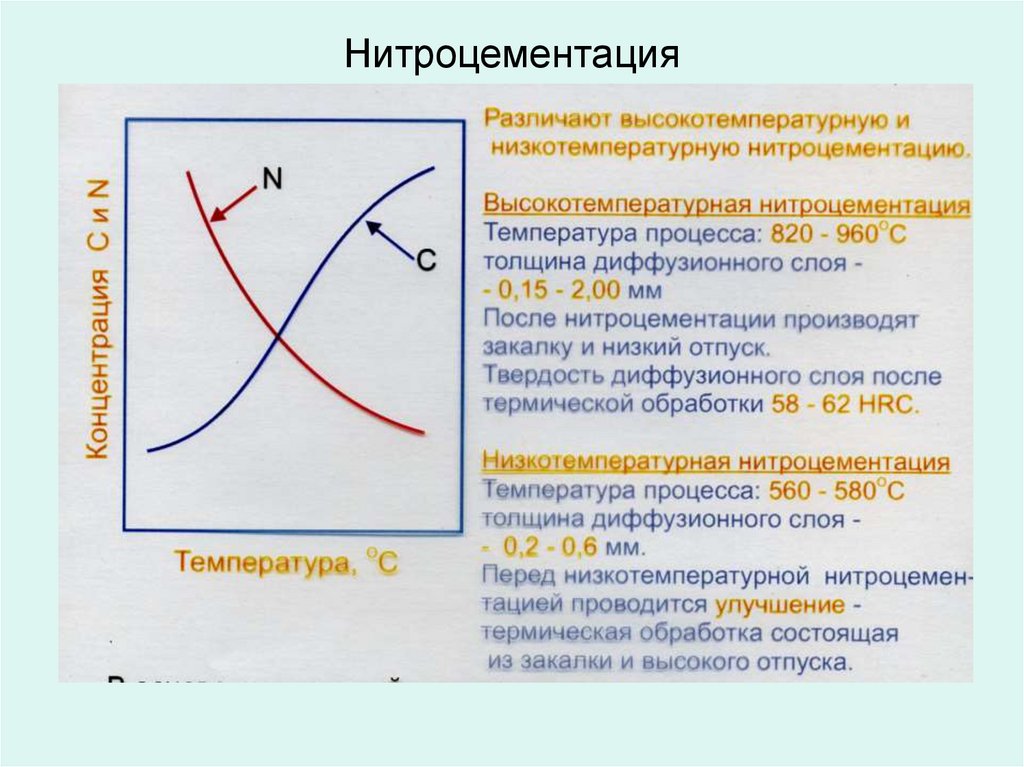

Нитроцементация стали• Нитроцементация – процесс

совместного насыщения поверхности

стальных деталей углеродом и азотом.

• Она проводится либо в расплавленных

цианистых солях (жидкостная

нитроцементация или цианирование)

либо в смеси науглераживающих газов

и аммиака (газовая нитроцементация)

31.

32.

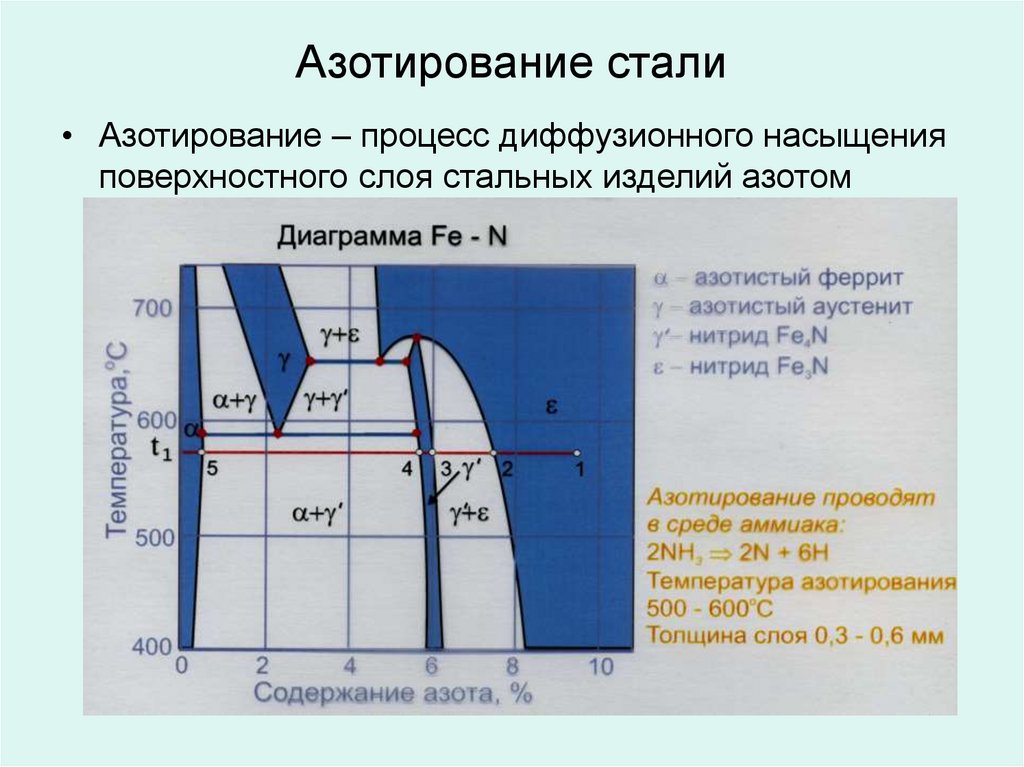

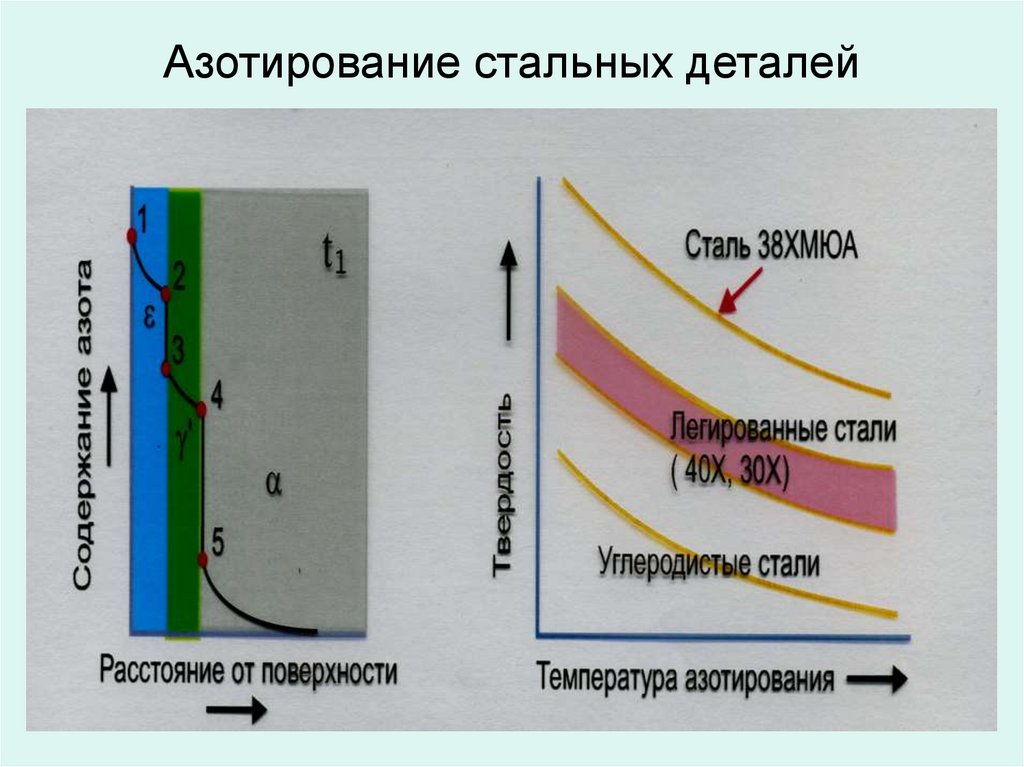

Азотирование стали• Азотирование – процесс диффузионного насыщения

поверхностного слоя стальных изделий азотом

33.

Азотирование стальных деталей34.

Установка для ионного азотированияМатериаловедение («Машиностроение»). Лекция 6

34

35.

Нитроцементация36.

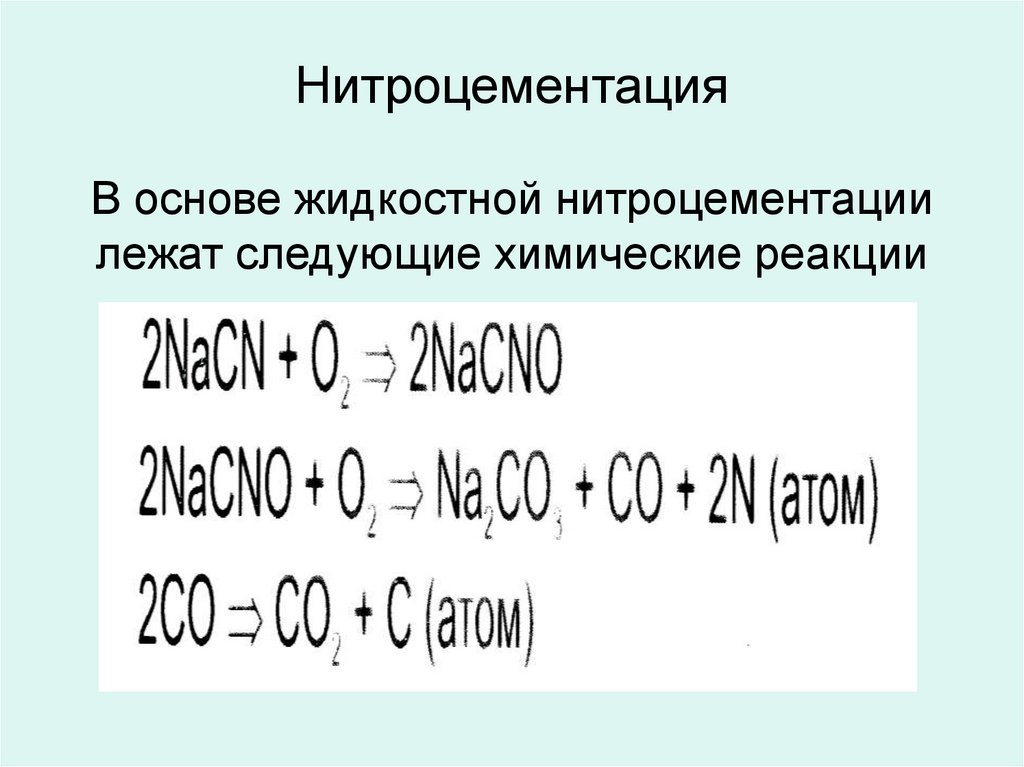

НитроцементацияВ основе жидкостной нитроцементации

лежат следующие химические реакции

37.

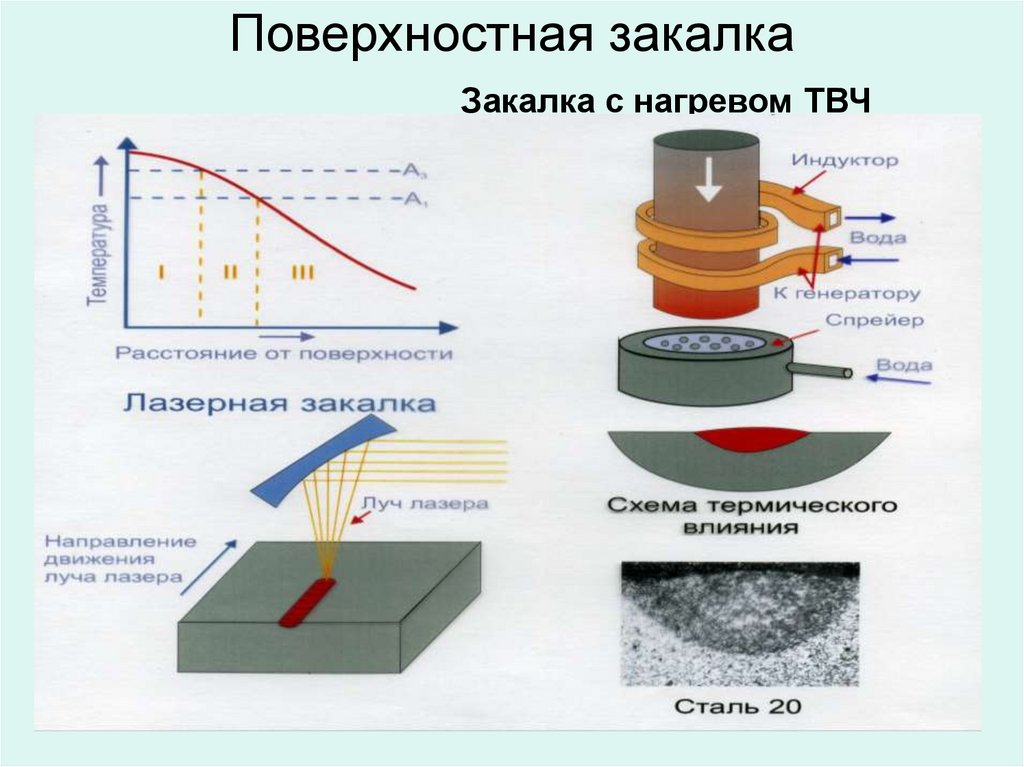

Поверхностная закалкаЗакалка с нагревом ТВЧ

Химия

Химия Промышленность

Промышленность