Похожие презентации:

Теоретические и инженерные основы гидроочистки дизельных фракций основ масел ВМГЗ

1.

ТЕОРЕТИЧЕСКИЕ И ИНЖЕНЕРНЫЕОСНОВЫ ГИДРООЧИСТКИ

ДИЗЕЛЬНЫХ ФРАКЦИЙ

ОСНОВ МАСЕЛ ВМГЗ

Выполнил:

студент группы ТВК-574

Сафонов Д.С.

2.

ЦЕЛИ И ЗАДАЧИЦелью выпускной работы бакалавра является разработка

химико-технологической

концепции

гидроочистки

дизельного

топлива для получения основы гидроочищенного ВМГЗ.

В рамках достижения данной цели необходимым является

решение следующих основных задач:

провести анализ патентной и научно-технической литературы по

процессу

гидроочистки

дизельных

фракций,

а

также

проанализировать производство-аналог и предложить возможные

пути усовершенствования производственного процесса;

произвести термодинамические расчеты реакции, реализуемой в

выбранном способе;

рассмотреть механизм реакции;

опираясь на особенности процесса, выбрать реактор для его

осуществления. Произвести расчеты материального и теплового

балансов реактора, определить его объем и объем катализатора;

разработать операторную модель процесса и на её основе технологическую схему.

2

3.

ОБЩИЕ СВЕДЕНИЯ О ТЕХНОЛОГИИ ПРОМЫШЛЕННОГО АНАЛОГАУстановка № 61 предназначена для выработки широкого

ассортимента

продукции:

изопарафинового

базового

масла,

высокоиндексных

низкозастывающих

основ

гидравлических

и

авиационных масел, трансформаторного, индустриальных масел, основ

рабочих жидкостей и СОЖ. Основным сырьем для производства является:

керосин, дизельное топливо, I вакуумный погон установок АВТ, рафинат I

вакуумного погона с установок селективной очистки, гач с установок

депарафинизации.

В качестве сырья для выработки основы ВМГЗ используется

дизельная фракция с блока ВПДТ 250-340 ˚С

Установка № 61 состоит из следующих секций (блоков):

Секция 100 – предназначена для гидроочистки исходного сырья.

Секция 200 – предназначена для гидродепарафинизации гидрогенизата поступающего с секции 100.

Секция 300 – секция циркуляции водородосодержащего газа на секции 100 и секции 200.

Секция 400 – секция стабилизации, ректификации и вакуумной

осушки.

3

4.

СУЩНОСТЬ ПРОЦЕССА ГИДРООЧИСТКИПервоочередной задачей для производства ВМГЗ стоит очистка

исходного сырья от соединений серы, азота и кислорода, а также

удаление из сырья смол и ароматических углеводородов. Эта задача

может быть успешно решена освоением и применением в

промышленности гидрогенизационных методов очистки.

Сущность гидрогенизационного метода или метода гидроочистки

заключается в разрушении гетероатомных соединений, гидрирования

ароматических и непредельных соединений при взаимодействии с

водородом в присутствии катализаторов.

Гидроочистка

имеет

преимущество

перед

контактными,

селективными и сернокислотными методами очистки, в частности, более

простым

аппаратурным

оформлением,

отсутствием

отходов,

универсальностью к любым видам сырья.

В результате гидроочистки происходит осветление и уменьшается

коксуемость нефтепродуктов и содержание в них серы, повышается

вязкость, устойчивость к окислению.

4

5.

ФАКТОРЫ ВЛИЯЮЩИЕ НА ПРОЦЕСС ГИДРООЧИСТКИФакторы

Давление

Температура

Кратность циркуляции

водородосодержащего

газа

Объемная скорость

подачи сырья

Активность

катализатора

5

6.

ОСНОВНЫЕ РЕАКЦИИ ПРОЦЕССА ГИДРООЧИСТКИ6

7.

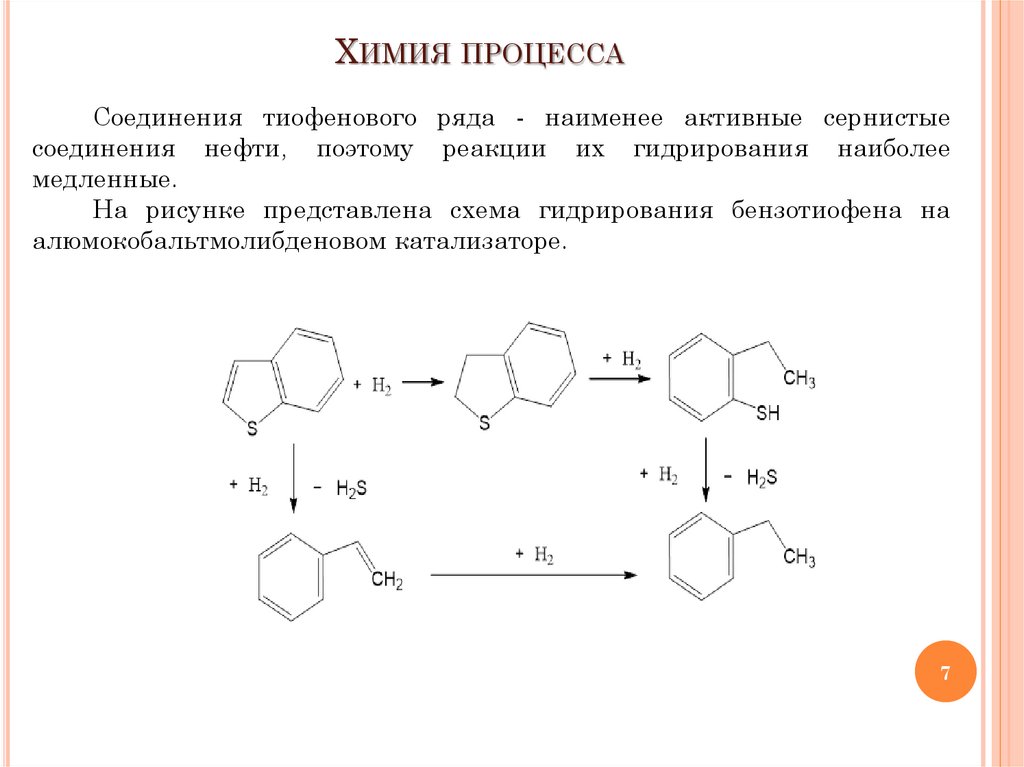

ХИМИЯ ПРОЦЕССАСоединения тиофенового ряда - наименее активные сернистые

соединения нефти, поэтому реакции их гидрирования наиболее

медленные.

На рисунке представлена схема гидрирования бензотиофена на

алюмокобальтмолибденовом катализаторе.

7

8.

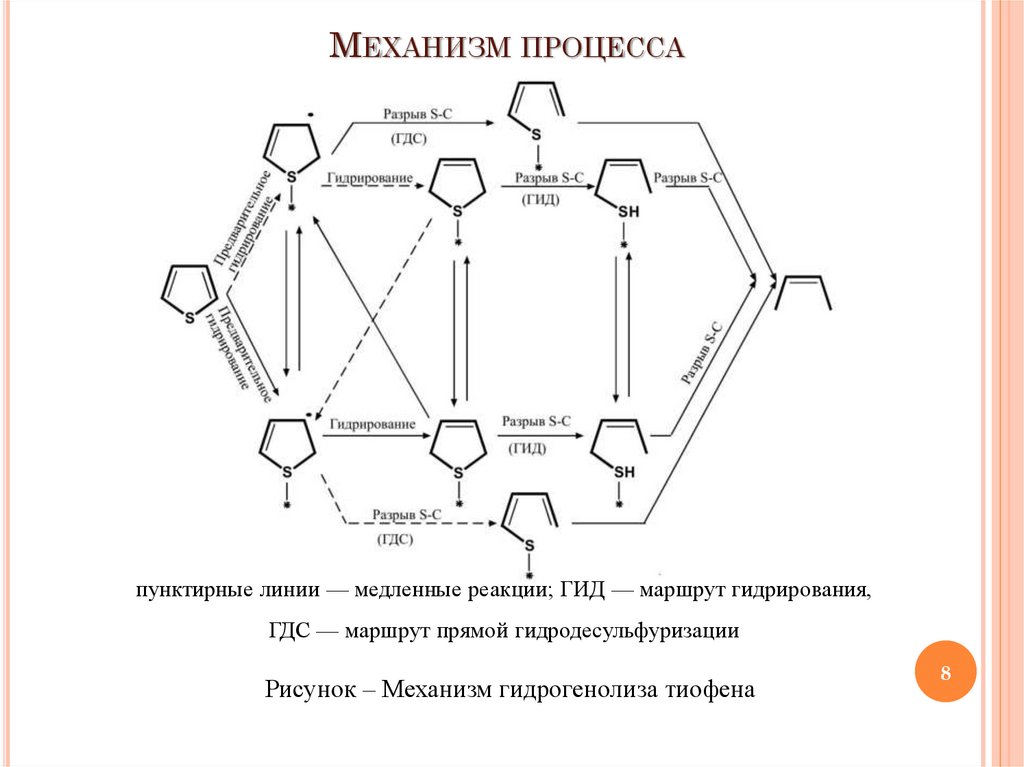

МЕХАНИЗМ ПРОЦЕССАпунктирные линии — медленные реакции; ГИД — маршрут гидрирования,

ГДС — маршрут прямой гидродесульфуризации

Рисунок – Механизм гидрогенолиза тиофена

8

9.

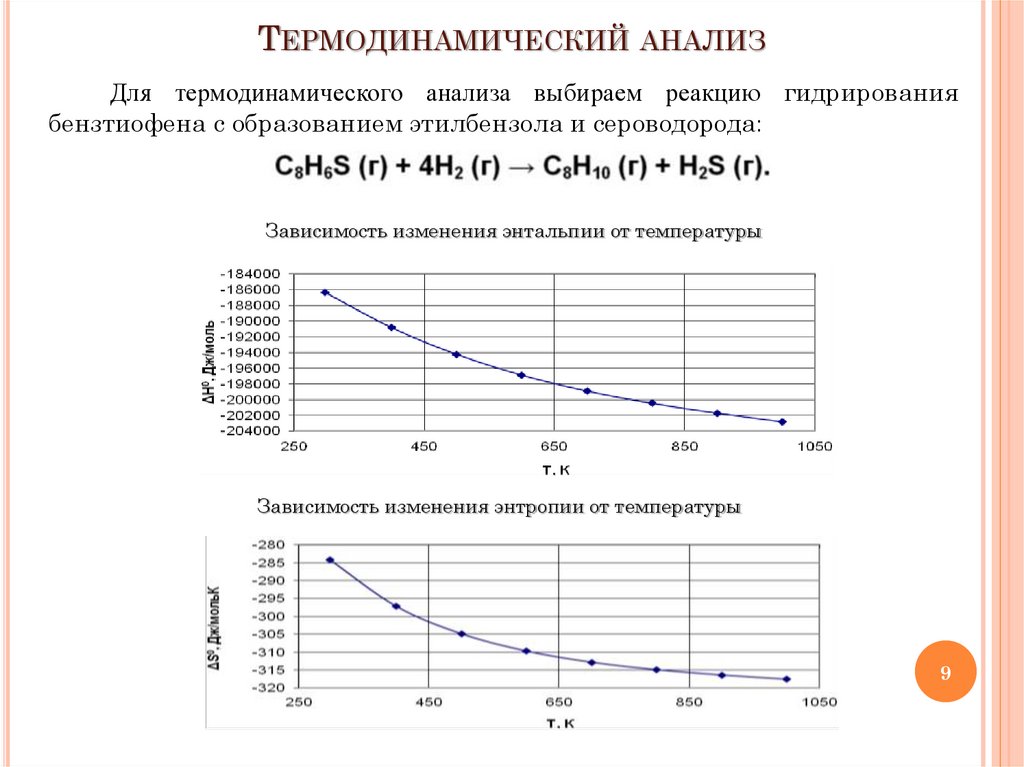

ТЕРМОДИНАМИЧЕСКИЙ АНАЛИЗДля термодинамического анализа выбираем реакцию гидрирования

бензтиофена с образованием этилбензола и сероводорода:

Зависимость изменения энтальпии от температуры

Зависимость изменения энтропии от температуры

9

10.

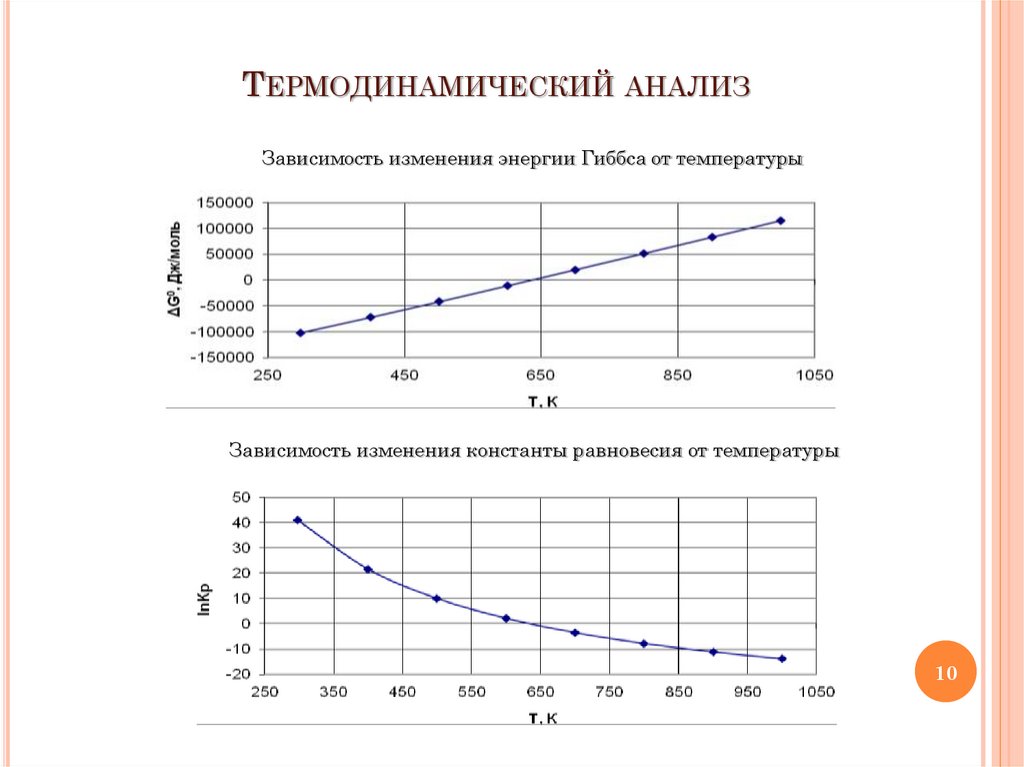

ТЕРМОДИНАМИЧЕСКИЙ АНАЛИЗЗависимость изменения энергии Гиббса от температуры

Зависимость изменения константы равновесия от температуры

10

11.

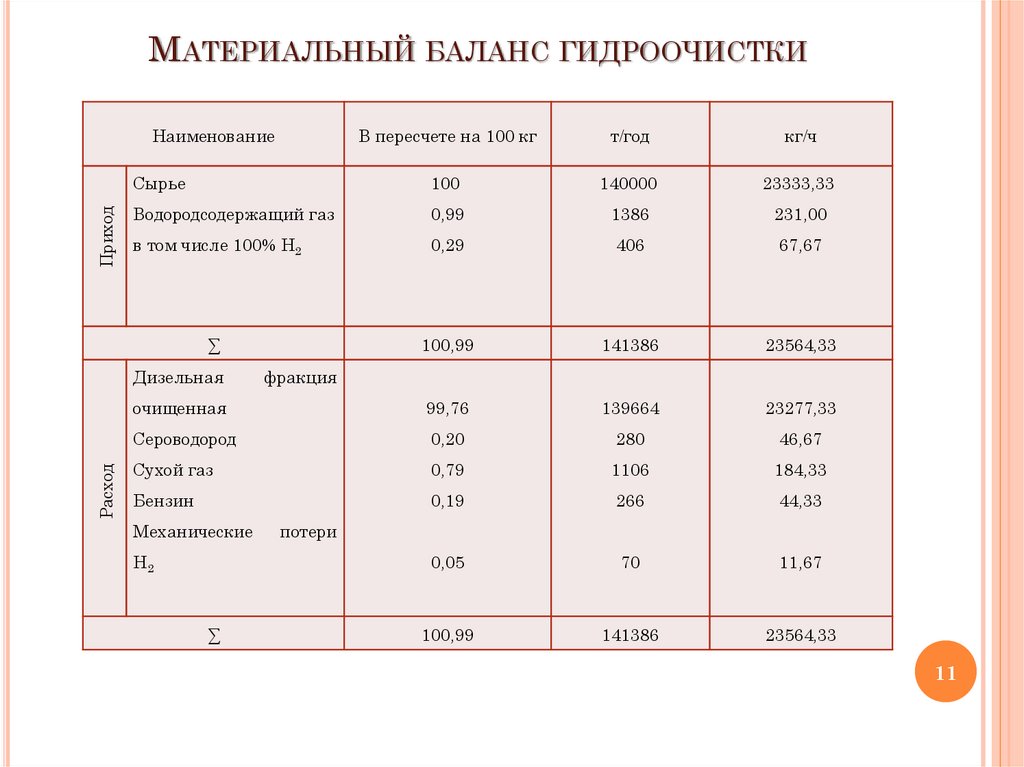

МАТЕРИАЛЬНЫЙ БАЛАНС ГИДРООЧИСТКИПриход

Наименование

В пересчете на 100 кг

т/год

кг/ч

Сырье

100

140000

23333,33

Водородсодержащий газ

0,99

1386

231,00

в том числе 100% H2

0,29

406

67,67

∑

100,99

141386

23564,33

очищенная

99,76

139664

23277,33

Сероводород

0,20

280

46,67

Сухой газ

0,79

1106

184,33

Бензин

0,19

266

44,33

0,05

70

11,67

100,99

141386

23564,33

Расход

Дизельная

Механические

H2

∑

фракция

потери

11

12.

РЕАКТОР ГИДРООЧИСТКИ Р-101Основным аппаратом на установке № 61

является

реактор

Р-101,

конструкция

которого

представляет

собой

приведена на чертеже.

Реактор

вертикальный

(Р-101)

цилиндрический аппарат: диаметр –

1400 мм и высота – 5600 мм. Сырьё подаётся сверху

вниз, т.е. аксиальный тип. Аппарат выполнен из

низколегированной стали 12ХМ с аустенитным

покрытием сталью 08Х18Н10Т. Толщина стенки 65

мм, внутри реактор покрыт слоем биметалла для

антикоррозионной защиты.

12

Реактор Р-101

13.

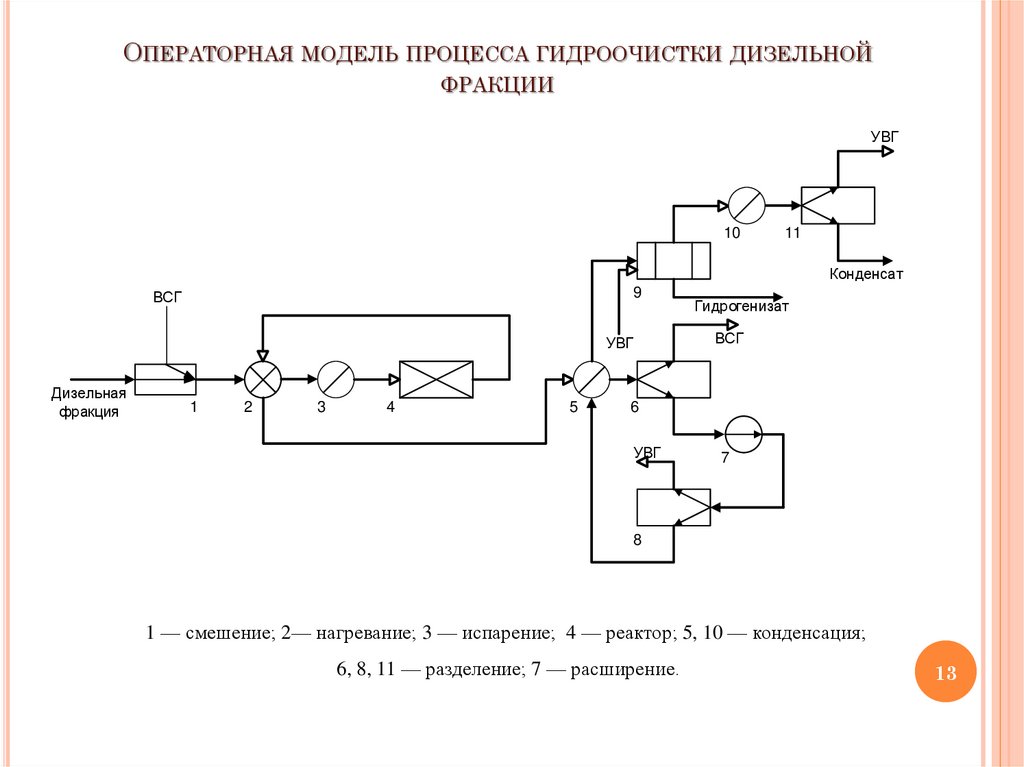

ОПЕРАТОРНАЯ МОДЕЛЬ ПРОЦЕССА ГИДРООЧИСТКИ ДИЗЕЛЬНОЙФРАКЦИИ

УВГ

10

11

Конденсат

9

ВСГ

ВСГ

УВГ

Дизельная

фракция

1

2

3

4

5

Гидрогенизат

6

УВГ

7

8

1 — смешение; 2— нагревание; 3 — испарение; 4 — реактор; 5, 10 — конденсация;

6, 8, 11 — разделение; 7 — расширение.

13

14.

ВЫВОДЫПроведен анализ производства-аналога установки №61 гидроочистки дизельного топлива

ООО «ЛУКОЙЛ-Волгограднефтепереработка».

Изучены теоретические и инженерные основы процесса гидроочистки дизельных фракций.

Рассмотрен механизм процессов гидрогенолиза сероорганических соединений, а также

основные кинетические закономерности их протекания.

Проведен термодинамический анализ основной реакции, который позволил сделать вывод о

протекании экзотермической реакции гидрогенолиза бензтиофена в прямом направлении в условиях

проведения процесса.

Для катализатора ГКД-202 определены основные геометрические параметры реактора (диаметр

- 1400 мм, высота 5600 мм), объем слоя катализатора 7,94 м3.

Составлен материальный баланс реактора, определено адиабатическое повышение температуры

в слое катализатора 36°С.

Разработана операторная модель процесса и предложена технологическая схема стадии

гидроочистки дизельных фракций.

14

15.

СПАСИБО ЗАВНИМАНИЕ

15

Химия

Химия Механика

Механика