Похожие презентации:

Дефекты термической обработки. Их причины и предупреждения

1. Дефекты термической обработки. Их причины и предупреждения.

Предмет: «Материаловедение»Разработан: преподавателем ГОУ «ПУ №35»

Позднышевой И.В

2. Тема урока: Дефекты термической обработки. Их причины и предупреждения.

Цель урока:Познакомиться с видами брака

при термической обработке .

Понять причины возникновения

дефектов термической обработки.

3.

От неправильного проведения термическойобработки в деталях могут возникнуть

различные дефекты.

4.

Брак Продукция, передача которой потребителюне допускается из-за наличия дефектов.

Дефект

Каждое отдельное несоответствие объекта

требованиям, установленным документацией

Адекватным термином, используемым в

законодательстве, является «недостаток».

ГОСТ 27.002-2015 Надежность в технике.

Термины и определения

5.

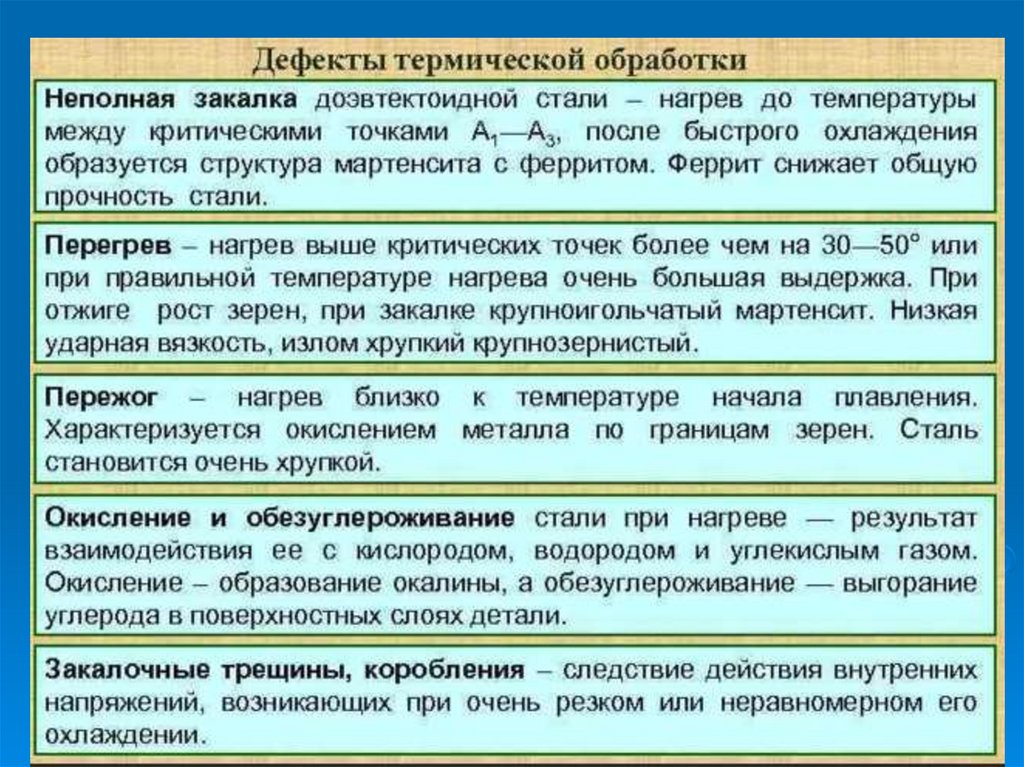

К основным дефектам, которые могут возникнутьпри закалке стали, относятся:

трещины;

деформации (коробление);

недостаточная твердость;

обезуглероживание и окисление поверхности;

повышенная хрупкость.

Трещины возникают при закалке в тех случаях,

когда внутренние растягивающие напряжения 1

рода превышают сопротивление стали отрыву.

Трещины образуются при температурах ниже

точки Мн, чаще после охлаждения.

6.

7.

8.

Дефекты термической обработкиЗакалочные трещины, коробление появляются

вследствие возникновения внутренних

напряжений. Способ предотвращения —

медленное охлаждение деталей в области

мартенситного превращения.

9.

Дефекты термической обработкиОкисление и обезуглероживание —это результат

взаимодействия стали с газами, содержащимися в

атмосфере печей. Окисление характеризуется

образованием на поверхности детали окалины, а

обезуглероживание— выгоранием углерода в

поверхностных слоях детали с образованием

структуры феррита. Лучший способ предохранения от окисления и обезуглероживания — нагрев в

защитной (контролируемой) атмосфере.

10.

Дефекты термической обработкиКрупнозернистая структура появляется при

нагреве выше заданной температуры,

завышенном времени выдержки.

11.

Дефекты термической обработкиМягкие пятна на поверхности детали — это

результат местного недогрева, местного

подстывания, неравномерного охлаждения.

12.

13.

ПРОВЕРКА УСВОЕНИЯ1.

Перечислите виды брака при термической обработке?

2. Отчего появляются закалачные трещины и коробление?

3. Что такое обезуглероживание?

4. Почему получается крупнозернистая структура?

5. Почему получаются мягкие пятна на поверхности?

14.

Задание на дом1. Остапенко «Технология металлов» § 36,стр.113-119;

2. Кузьмин « Технология металлов и конструкционные

материалы» Глава VIII § 6 стр. 78-79.

15.

Задание на дом1. Остапенко «Технология металлов» § 44,стр.139-143;

16.

Дефекты, возникающие при закалке стали.Недостаточная твердость закаленной детали -следствие

низкой температуры нагрева, малой выдержки при рабочей

температуре или недостаточной скорости охлаждения. Исправление

дефекта: нормализация или отжиг с последующей закалкой;

применение более энергичной закалочной среды.

Перегрев связан с нагревом изделия до температуры, значительно

превышающей необходимую температуру нагрева под закалку.

Перегрев сопровождается образованием крупнозернистой

структуры, в результате чего повышается хрупкость стали.

Исправление дефекта: отжиг (нормализация) и последующая

закалка с необходимой температуры.

Пережог возникает при нагреве стали до весьма высоких

температур, близких к температуре плавления (1200—1300° С) в

окислительной атмосфере. Кислород проникает внутрь стали, и по

границам зерен образуются окислы. Такая сталь хрупка и исправить

ее невозможно.

17.

Дефекты, возникающие при закалке стали.Окисление и обезуглероживание стали характеризуются

образованием окалины (окислов) на поверхности деталей и

выгоранием углерода в поверхностных слоях. Этот вид брака

термической обработкой неисправим. Если позволяет припуск на

механическую обработку, окисленный и обезуглероженный слой

нужно удалить шлифованием. Чтобы предупредить этот вид брака,

детали рекомендуется нагревать в печах с защитной атмосферой.

Коробление и трещины - следствия внутренних напряжений. Во

время нагрева и охлаждения стали наблюдаются объемные

изменения, зависящие от температуры и структурных превращений

(переход аустенита в мартенсит сопровождается увеличением

объема до 3%). Разновременность превращения по объему

закаливаемой детали вследствие различных ее размеров и скоростей

охлаждения по сечению ведет к развитию сильных внутренних

напряжений, которые служат причиной трещин и коробления

деталей в процессе закалки.

18.

Дефекты, возникающие при закалке стали.Образование трещин обычно наблюдается при температурах

ниже 75—100° С, когда мартенситное превращение охватывает

значительную часть объема стали. Чтобы предупредить образование

трещин, при конструировании деталей необходимо избегать резких

выступов, заостренных углов, резких переходов от тонких сечений к

толстым; следует также медленно охлаждать сталь в зоне

образования мартенсита (закалка в масле, в двух средах,

ступенчатая закалка). Трещины являются неисправимым браком,

коробление же можно устранить последующей рихтовкой или

правкой.

19.

Закалка .Способы охлаждения при закалке. Быстрое охлаждение

стальных деталей при закалке является причиной возникновения в

них больших внутренних напряжений. Эти напряжения иногда

приводят к короблению деталей, а в наиболее тяжелых случаях - к

трещинам. Особенно большие и опасные внутренние напряжения

возникают при охлаждении в воде. Поэтому там, где можно, следует охлаждать детали в масле. Однако в большинстве случаев для

деталей из углеродистой стали это невозможно, так как скорость

охлаждения в масле значительно меньше критической скорости,

необходимой для превращения аустенита в мартенсит.

Следовательно, многие детали из углеродистых сталей рекомендуется закаливать с охлаждением в воде, но при этом уменьшать

неизбежно возникающие внутренние напряжения. Для этого

пользуются некоторыми из описанных способов закалки, в

частности, закалкой в двух средах, закалкой с самоотпуском и т. д.

Промышленность

Промышленность