Похожие презентации:

Реактор алкилирования

1.

РЕАКТОР АЛКИЛИРОВАНИЯ:ПРИНЦИПРАБОТЫ, ОСНОВНЫЕ КОНСТРУКЦИОННЫЕ

ЭЛЕМЕНТЫ

Работу выполнили ст.гр.БТС-20-01

Гончарова Евгения

Наумов Олег

Измайлов Юрий

2.

ГОРИЗОНТАЛЬНЫЙ КОНТАКТОРГоризонтальный реактор алкилирования с турбосмесителем

1 – корпус; 2 – циркуляционная труба; 3 – отражательные перегородки; 4 – трубчатый пучок; 5 –

пропеллерная мешалка; 6 – привод. Потоки: I – хладагент; II – продукты реакции; III – кислота; IV – сырье.

3.

КАСКАДНЫЙ РЕАКТОРI – Охлаждающий изобутан; II – Сырьё; III –

Пары изобутана;V – Смесь изобутана и H2SO4;

1 – Сливная перегородка; 2 - Пропеллерный

насос; 3 – L-образная перегородка; 4 –

Головная часть аппарата; 5 – Реакционные

трубы

4.

РЕАКТОР HF-АЛКИЛИРОВАНИЯ ФИРМЫ UOP1- Кронштейны

1- Перегородки,

формирующие

направление потока

2- Подъёмная цапфа

3- Продувное отверстие

газа

2- Перфорированная

труба ввода сырья

4- Трубная

биметаллическая решётка

3- Перегородки для

стабилизации трубного

пучка

5- Штуцер ввода воды

6- Штуцер вывода воды

7- Разделительная

перегородка

1- Штуцер ввода кислоты

8- Подъёмные проушины

2- Продувное отверстие

газа

9- Глухие отверстия

3- Отбойная пластина

10- Штуцер вывода

алкилата

11- Плоская крышка

4- Цилиндрическое днище

5- Сварной шов

6- Цапфа задерживания

Зелёный – сырьёвой поток

7- Одна из теплообменных

трубок

Оранжевый – поток кислоты

5.

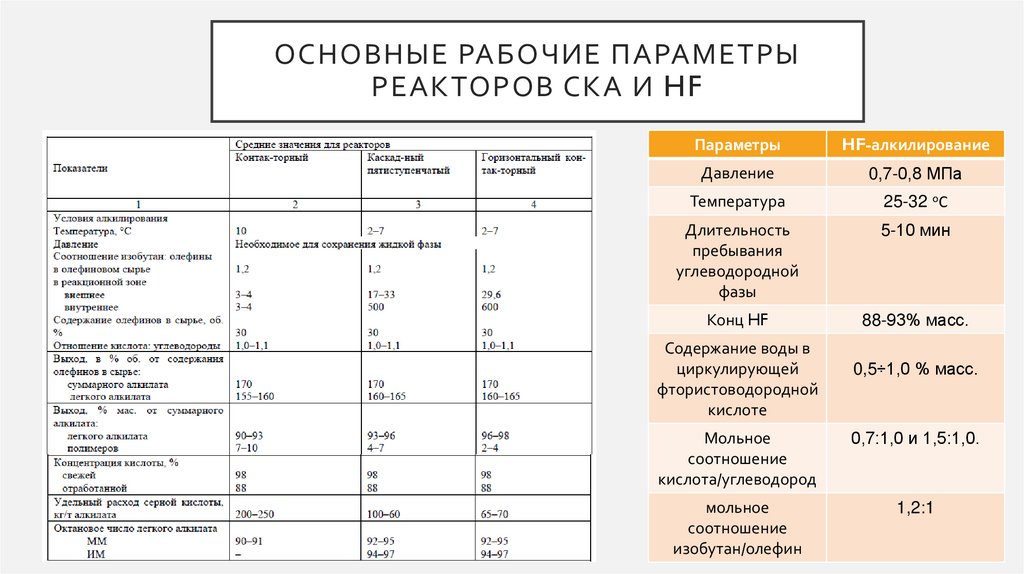

ОСНОВНЫЕ РАБОЧИЕ ПАРАМЕТРЫРЕАКТОРОВ СКА И HF

Параметры

HF-алкилирование

Давление

0,7-0,8 МПа

Температура

25-32 оС

Длительность

пребывания

углеводородной

фазы

5-10 мин

Конц HF

88-93% масс.

Содержание воды в

циркулирующей

фтористоводородной

кислоте

0,5÷1,0 % масс.

Мольное

соотношение

кислота/углеводород

0,7:1,0 и 1,5:1,0.

мольное

соотношение

изобутан/олефин

1,2:1

6.

СПОСОБЫ ПОДДЕРЖАНИЯ РАБОЧЕГОРЕЖИМА РЕАКТОРА СКА И HF

• Ввод сырья несколькими потоками по

высоте реактора обеспечивает более

равномерное прохождение реакции

алкилирования.

• Температуру 20-40оС поддерживают,

используя в качестве хладагента воду.

• Для поддержания высокой

концентрации кислоты

предусматриваются адсорберы

осушки сырьевого потока.

• Для отвода тепла используются замкнутые холодильные

циклы с применением специальных хладагентов – аммиака,

пропана.

• Отвод тепла путем испарения в реакционном пространстве

компонентов, участвующих в реакции, например, изобутана.

• Для уменьшения летучести HF

применяется технология

алкилирования с использованием

присадки Алкад.

7.

ВЛИЯНИЕ РАБОЧИХ ПАРАМЕТРОВРЕАКТОРОВ CKA И HF НА КАЧЕСТВЕННЫЕ И

КОЛИЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ

УСТАНОВКИ

• Давление, температура, объемная скорость сырья, концентрация

• кислоты, соотношение изобутан: олефин, кислота: сырье и

интенсивность перемешивания сырья с катализатором.

Рисунок 1 - Влияние

температуры на октановое число

алкилата

Рисунок 2 - Влияние

концентрации серной кислоты

на октановое число

алкилбензина

Рисунок 3 - Соотношение компонентов

8.

ПЛЮСЫ ИСПОЛЬЗОВАНИЯФТОРОВОДОРОДА КАК КАТАЛИЗАТОРА

-значительно меньший выход побочных продуктов, следовательно, более высокая

селективность;

- более высокие выход и качество алкилата;

- значительно меньший расход кислоты (всего 0,7 кг вместо 100-160 кг H2SO4 на 1 т

алкилата);

- возможность проведения процесса при более высоких температурах (25…40 оС

вместо 7…10 оС при сернокислотном) с обычным водяным охлаждением;

- возможность применения простых реакторных устройств без движущихся и

трущихся частей, обусловленная повышенной взаимной растворимостью изобутана и HF;

- небольшая металлоемкость PP (в 10…15 раз меньше, чем у сернокислотного

контактора, и в 25…35 раз меньше, чем у каскадного PP);

- легкая регенеруемость катализатора, что является одной из причин меньшего его

расхода, и др.

9.

МИНУСЫ ИСПОЛЬЗОВАНИЯФТОРОВОДОРОДА КАК КАТАЛИЗАТОРА

Процесс с использованием фтороводорода все равно требует регенерации

кислоты, ее утилизации и ее расход больше чем хотелось бы.

Сама HF при соприкосновении с металлами может выделять

горючий газ(водород) это может привезти к взрыву или

коррозии оборудования(наводораживание).

В случае утечки фтороводорода заражение

территории будет крайне серьезным.

(Инцидент на установке каталитического

крекинга на заводе Superior (Husky Energy),

США

10.

ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ ПРОЦЕССААЛКИЛИРОВАНИЯ

Второй цеолитный катализатор показал,что

произошло увеличение активности катализатора

практически до 100 мас.%, его селективности по

изооктанам до 75,7 масс.% и выхода целевого

продукта (алкилбензина) на 10-15 мас.%.

Первый цеолитный катализатор показал, что

алкилирование изобутана бутенами на

цеолитном катализаторе приводит к продукту, состав

которого близок к составу

алкилата, получаемого сернокислотным

алкилированием.

11.

ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫПРОЦЕССА АЛКИЛИРОВАНИЯ

Такие каталитические системы позволяют проводить реакцию

алкилирования парафинов олефинами при температурах 1040oC при 95% конверсии олефинов с

удовлетворительной

парафин/олефин.

скоростью,

при

низком

отношении

12.

СХЕМА ПРОЦЕССА АЛКИЛИРОВАНИЯ СГЕТЕРОЛИТИЧЕСКИМ КАТАЛИЗАТОРОМ

13.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИРЕАКТОРОВ АЛКИЛИРОВАНИЯ

①

②

Эксплуатационные затраты на производство алкилата на

Главный недостаток: требуется большая

установке «Алкилен» ниже, чем на установке

подготовка сырья перед процессом, для

сернокислотного или фтороводородного алкилирования.

удаления кислород и азот содержащих

соединений.

14.

СПИСОК ЛИТЕРАТУРЫ• 1. Смидович Е. В. Технология переработки нефти и газа, ч. 2. – М.: Химия,

1980. – 328 с.

• 2. Ахметов С. А. Физико-химическая технология глубокой переработки

нефти и газа. –Ч. 1, 2. – Уфа: УГНТУ, 1997. – 279 с.

• Алкилирование изобутана промышленной бутанбутиленовой фракцией

на твердокислотном катализаторе / Шириязданов Р.Р. //

Нефтепереработка и нефтехимия. 2009. №5. С. 14-16

Химия

Химия Промышленность

Промышленность