Похожие презентации:

Задание для подготовки к экзамену по дисциплине «Процессы формообразования и инструменты»

1.

ЗАДАНИЕ ДЛЯ ПОДГОТОВКИ КЭКЗАМЕНУ ПО

ДИСЦИПЛИНЕ «ПРОЦЕССЫ

ФОРМООБРАЗОВАНИЯ И ИНСТРУМЕНТЫ»

ВЫПОЛНИЛ

СТУДЕНТ ГРУППЫ ОСА 20-1

ЖИЛИН АЛЕКСАНДР

2.

ВВЕДЕНИЕ В ДИСЦИПЛИНУ• Основная задача современного машиностроительного комплекса —

создание высококачественных, конкурентоспособных изделий с соблюдением

триады показателей «при заданных точности и производительности обеспечить минимальную

себестоимость».

• Любая деталь машины ограничена рядом поверхностей, различных по назначению, форме,

размерам, точности, шероховатости и по другим показателям. Эти поверхности деталей

расположены одна относительно другой с заданной точностью, исходя из служебного

назначения деталей в машине. Поэтому при изготовлении детали для каждой ее поверхности

должны быть выбраны соответствующие методы обработки и установлена последовательность

обработки этих поверхностей с учетом их связи.

• Конечное качество изделия закладывается на стадии получения заготовки,

но обеспечивается на стадии механической обработки, чаще всего обработки резанием. Но

обеспечение оптимального сочетания показателей триады «себестоимость — точность —

производительность» возможно только за счет системного подхода при проектировании как

самого изделия, так и процессов формообразования на всех стадиях производства. Другими

словами, как конструктору, так и технологам необходимо учитывать возможности

и технологические требования всех этапов формообразования, их влияние на конечные

потребительские свойства изделия.

3.

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ• Обработка металлов давлением (ОМД) — технологический

процесс получения заготовок или деталей в

результате деформации металла при помощи силового

воздействия инструмента. При этом за счёт относительного

смещения отдельных частей обрабатываемого металла

изменяется только форма заготовки без нарушения сплошности и

общего объёма. Также ОМД может применяться в качестве

отделочной операции для обработки поверхности металла.

4.

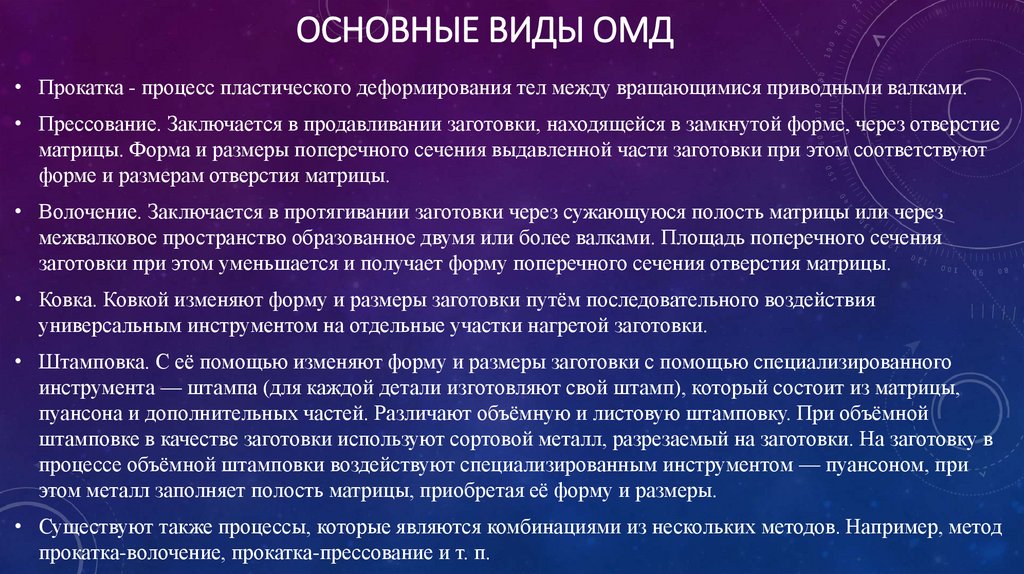

ОСНОВНЫЕ ВИДЫ ОМД• Прокатка - процесс пластического деформирования тел между вращающимися приводными валками.

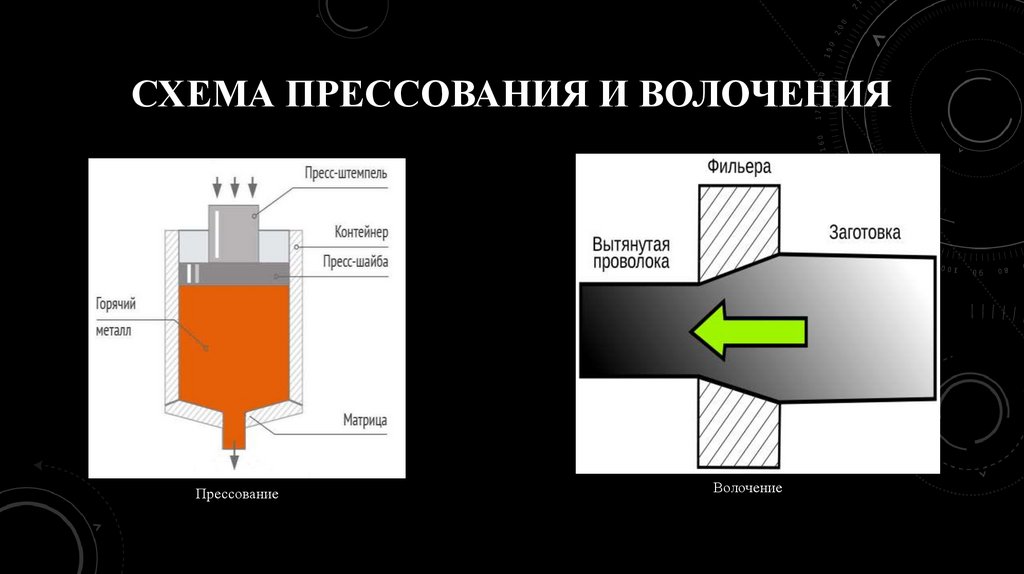

• Прессование. Заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие

матрицы. Форма и размеры поперечного сечения выдавленной части заготовки при этом соответствуют

форме и размерам отверстия матрицы.

• Волочение. Заключается в протягивании заготовки через сужающуюся полость матрицы или через

межвалковое пространство образованное двумя или более валками. Площадь поперечного сечения

заготовки при этом уменьшается и получает форму поперечного сечения отверстия матрицы.

• Ковка. Ковкой изменяют форму и размеры заготовки путём последовательного воздействия

универсальным инструментом на отдельные участки нагретой заготовки.

• Штамповка. С её помощью изменяют форму и размеры заготовки с помощью специализированного

инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из матрицы,

пуансона и дополнительных частей. Различают объёмную и листовую штамповку. При объёмной

штамповке в качестве заготовки используют сортовой металл, разрезаемый на заготовки. На заготовку в

процессе объёмной штамповки воздействуют специализированным инструментом — пуансоном, при

этом металл заполняет полость матрицы, приобретая её форму и размеры.

• Существуют также процессы, которые являются комбинациями из нескольких методов. Например, метод

прокатка-волочение, прокатка-прессование и т. п.

5.

СХЕМА ПРЕССОВАНИЯ И ВОЛОЧЕНИЯПрессование

Волочение

6.

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ И СРЕЗА ПРИСВЕРЛЕНИИ

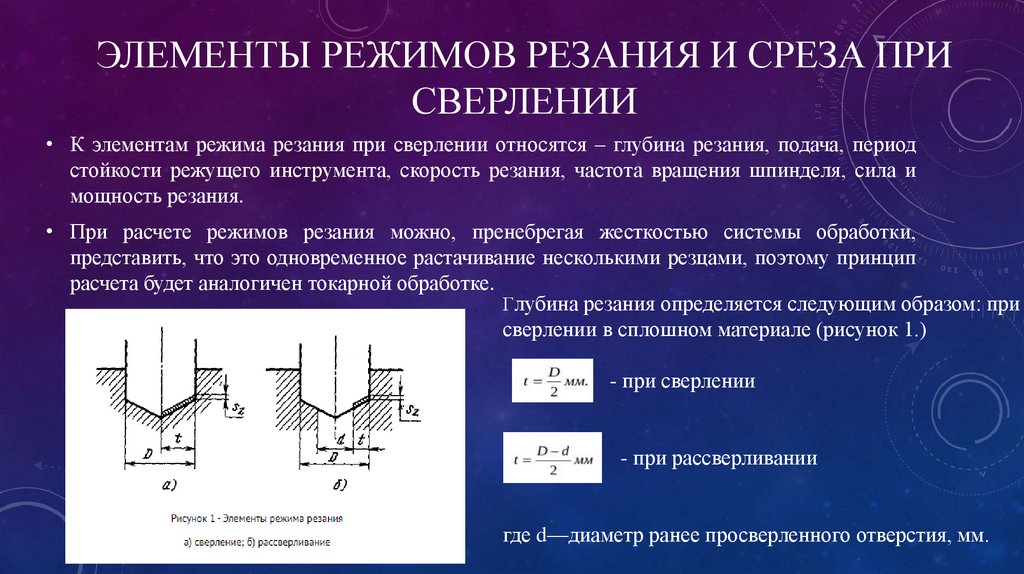

• К элементам режима резания при сверлении относятся – глубина резания, подача, период

стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и

мощность резания.

• При расчете режимов резания можно, пренебрегая жесткостью системы обработки,

представить, что это одновременное растачивание несколькими резцами, поэтому принцип

расчета будет аналогичен токарной обработке.

Глубина резания определяется следующим образом: при

сверлении в сплошном материале (рисунок 1.)

- при сверлении

- при рассверливании

где d—диаметр ранее просверленного отверстия, мм.

7.

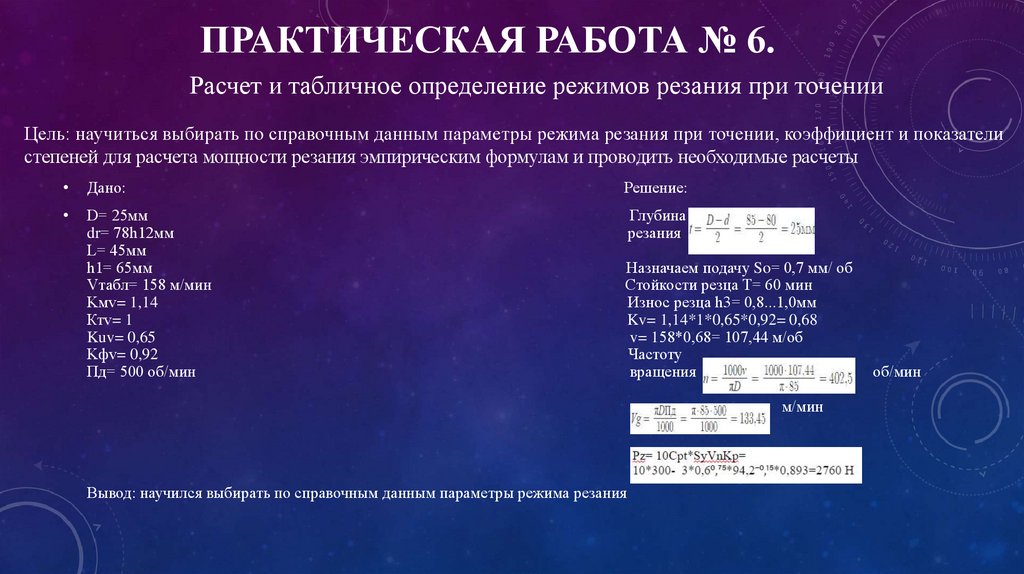

ПРАКТИЧЕСКАЯ РАБОТА № 6.Расчет и табличное определение режимов резания при точении

Цель: научиться выбирать по справочным данным параметры режима резания при точении, коэффициент и показатели

степеней для расчета мощности резания эмпирическим формулам и проводить необходимые расчеты

Дано:

Решение:

D= 25мм

dr= 78h12мм

L= 45мм

h1= 65мм

Vтабл= 158 м/мин

Kмv= 1,14

Ктv= 1

Kuv= 0,65

Kфv= 0,92

Пд= 500 об/мин

Глубина

резания

Назначаем подачу So= 0,7 мм/ об

Стойкости резца T= 60 мин

Износ резца h3= 0,8...1,0мм

Kv= 1,14*1*0,65*0,92= 0,68

v= 158*0,68= 107,44 м/об

Частоту

вращения

м/мин

Вывод: научился выбирать по справочным данным параметры режима резания

об/мин

Промышленность

Промышленность