Похожие презентации:

Грузоподъемные машины, их классификация, основные параметры и режимы работы

1. ЛЕКЦИЯ

Грузоподъемные машины, ихклассификация, основные

параметры и режимы работы

2.

Грузоподъемные машины (ГПМ) предназначены для подъема, перемещения и подачи грузав требуемое место, обслуживаемое машиной.

Конструкция грузоподъемных машин зависит от вида груза, условий применения и степени

сложности. В состав ГПМ может входить несколько рабочих механизмов – подъема груза,

передвижения и поворота крана, изменения вылета крюка.

ГПМ в зависимости от назначения, области применения и выполняемой функции

классифицируют на:

- подъемные механизмы;

- краны;

- подъемники;

- промышленные роботы.

Рис. 1. Грузоподъемные механизмы:

а, б, в - домкраты; г – полиспаст; д – лебедка с ручным приводом

К подъемным механизмам относятся механизмы, выполняющие одно движение – подъем:

домкраты, лебедки и тали.

Домкраты предназначены для подъема груза на небольшую высоту в основном при монтаже и

ремонтных работах. По конструкции их разделяют на реечные, винтовые, гидравлические и

пневматические (рис. 1, а, б, в).

Лебедки (рис. 1, д) служат для подъема груза или перемещения его в горизонтальном направлении.

Изготавливаются с ручным и электроприводом. По типу тягового элемента лебедки различают

канатные и цепные; по типу установки – неподвижные (закрепленные на полу, стене, потолке) и

передвижные (на тележках, передвигающиеся по полу или по подвесным путям); по числу барабанов

одно-, двух- и многобарабанные; по типу барабана – на нарезные, гладкие и фрикционные (шпили).

3.

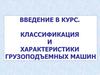

Талями называют компактно смонтированные в одном корпусе лебедки,состоящие из привода, тормоза, редуктора барабана (или звездочки), шкафа

управления и крюковой подвески. Тали широко применяют для механизации

погрузочно-разгрузочных, транспортных и складских работ со штучными грузами. По

виду привода тали могут быть ручные и электрические, а по

виду

гибкого

элемента – канатные и цепные (рис. 2).

Рис. 2. Тали:

а – стационарная цепная ручная; б – передвижная цепная ручная;

в – передвижная канатная электрическая

4.

Грузоподъемные краны – машины циклическогодействия, предназначенные для подъема и

перемещения в пространстве груза, удерживаемого

грузозахватным устройством. В зависимости от

области обслуживания и конструкции краны делят

на две группы: пролетные и стреловые. Краны

первой группы (мостовые, козловые и полукозловые,

перегрузочные мосты, настенные передвижные

консольные краны, мостовые краны-штабелеры)

перекрывают пролет и обслуживают зону вдоль

этого пролета.

Краны второй группы снабжены стрелой и

выполняются в основном передвижными (на большие

и ограниченные расстояния) и стационарными.

К ним относятся: поворотные краны на колонне,

стреловые передвижные

краны

со стрелой,

башенные, портальные и полупортальные, вантовые

краны и т.п. (рис. 3).

Рис. 3. Грузоподъемные краны:

а – мостовой; б – козловой; в – автомобильный; г – башенный;

д – портальный; е – консольный; ж, з – соответственно

мостовой и стеллажный краны-штабелеры

5.

К кранам мостового типа относят мостовые и козловые краны, которые включают несущуюстальную конструкцию мост 3 с ходовыми колесами 1 и

механизм передвижения 2. По мосту передвигается

грузовая тележка 4 на раме которой смонтированы

механизм подъема груза с крюком и механизм

передвижения тележки.

Типовой механизм подъема груза состоит из двигателя 1,

тормозного устройства 3, передаточного механизма 4

и барабана 6, которые соединены зубчатыми муфтами 5.

На барабан намотан канат 9 полиспаста 8, который соединен

с блоками крюковой подвески 7. Груз с помощью строп

подвешивается на крюк подвески.

Двигатель может быть гидравлическим, электрическим;

при редкой работе крана применяют ручной привод.

Тормозное устройство предназначено для затормаживания

механизма с грузом и удерживания поднятого груза в

подвешенном состоянии.

Рис. 4. Кинематическая схема механизма подъема с полиспастами:

а – одинарным; б – сдвоенным

1 – двигатель; 2 – упругая муфта; 3 – тормоз; 4 – передаточный механизм;

5 – зубчатая муфта; 6 – барабан; 7 – крюковая подвеска; 8 – полиспаст;

9 –канат; 10 – направляющие блоки

6.

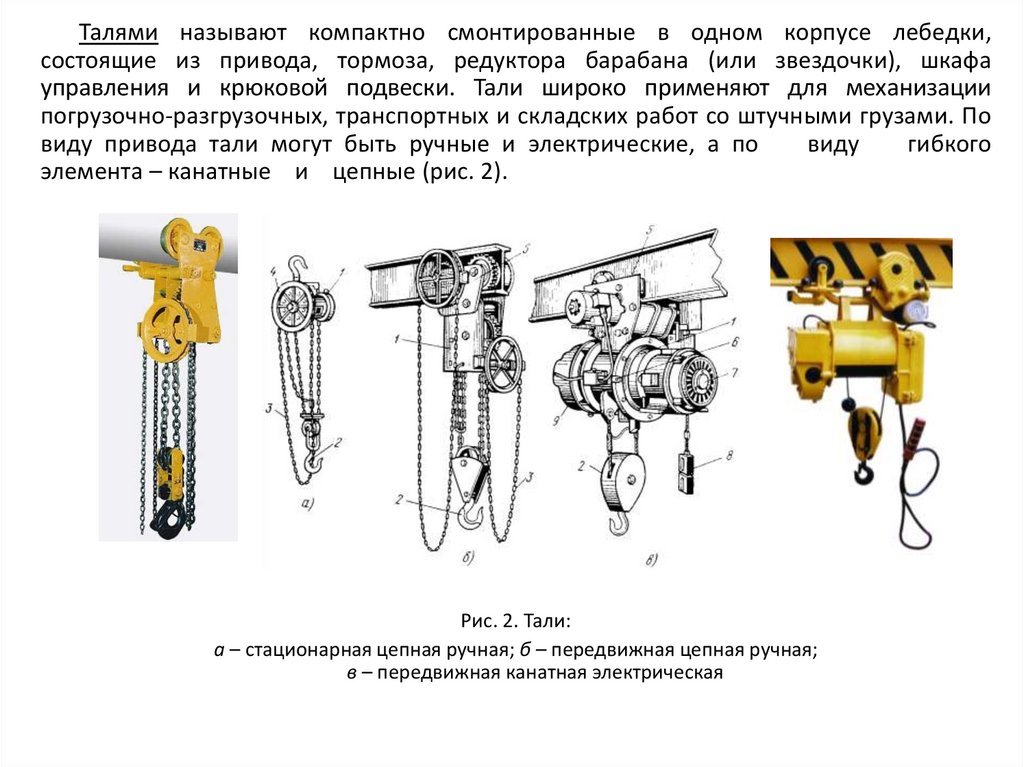

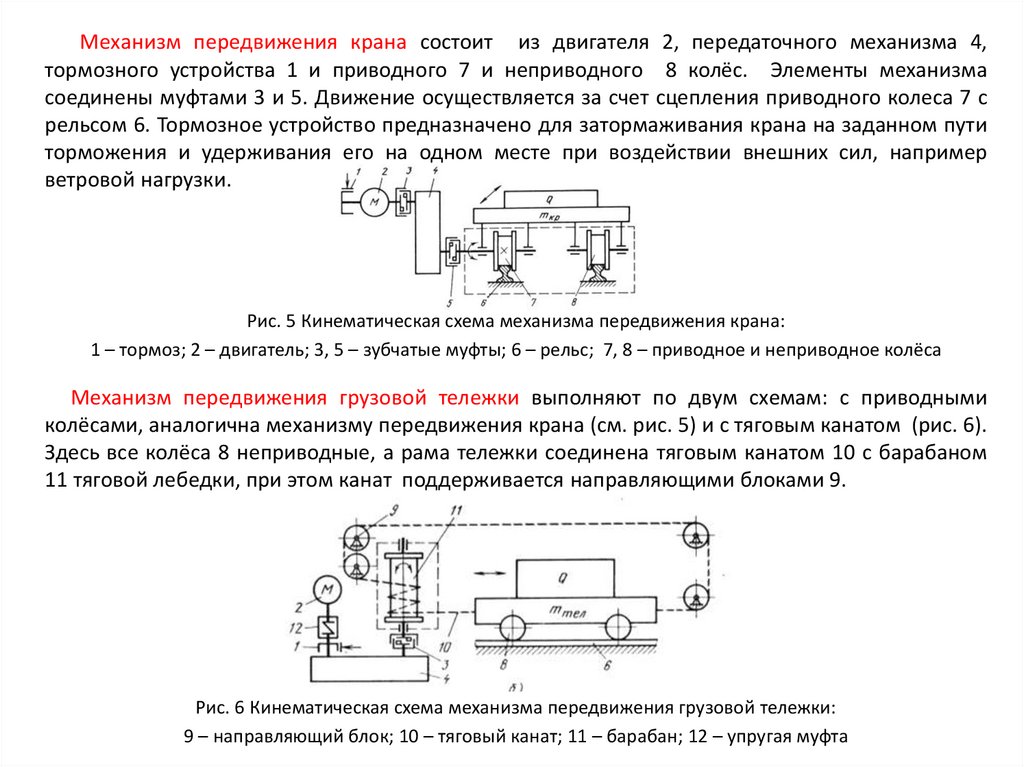

Механизм передвижения крана состоит из двигателя 2, передаточного механизма 4,тормозного устройства 1 и приводного 7 и неприводного 8 колёс. Элементы механизма

соединены муфтами 3 и 5. Движение осуществляется за счет сцепления приводного колеса 7 с

рельсом 6. Тормозное устройство предназначено для затормаживания крана на заданном пути

торможения и удерживания его на одном месте при воздействии внешних сил, например

ветровой нагрузки.

Рис. 5 Кинематическая схема механизма передвижения крана:

1 – тормоз; 2 – двигатель; 3, 5 – зубчатые муфты; 6 – рельс; 7, 8 – приводное и неприводное колёса

Механизм передвижения грузовой тележки выполняют по двум схемам: с приводными

колёсами, аналогична механизму передвижения крана (см. рис. 5) и с тяговым канатом (рис. 6).

Здесь все колёса 8 неприводные, а рама тележки соединена тяговым канатом 10 с барабаном

11 тяговой лебедки, при этом канат поддерживается направляющими блоками 9.

Рис. 6 Кинематическая схема механизма передвижения грузовой тележки:

9 – направляющий блок; 10 – тяговый канат; 11 – барабан; 12 – упругая муфта

7.

К кранам стрелового типа относят различные стреловые самоходные краны,строительные башенные краны и портальные краны. Эти краны имеют опорноходовую часть 5 различных конструкций, опорно-поворотное устройство 6 и

поворотную раму 7, на которой шарнирно закреплена стрела 8, удерживаемая

стреловым канатом с полиспастом.

Механизм подъёма груза этих кранов смонтирован на поворотной раме. Вращение

поворотной части осуществляется механизмом поворота. Подъём и опускание стрелы

осуществляется механизмом подъёма стрелы. Благодаря поступательному и

вращательному движениям груза от трёх механизмов он может быть доставлен в

любую точку площадки, обслуживаемой краном.

Механизм подъёма груза стрелового крана имеет

направляющие блоки 10, установленные на стреле.

8.

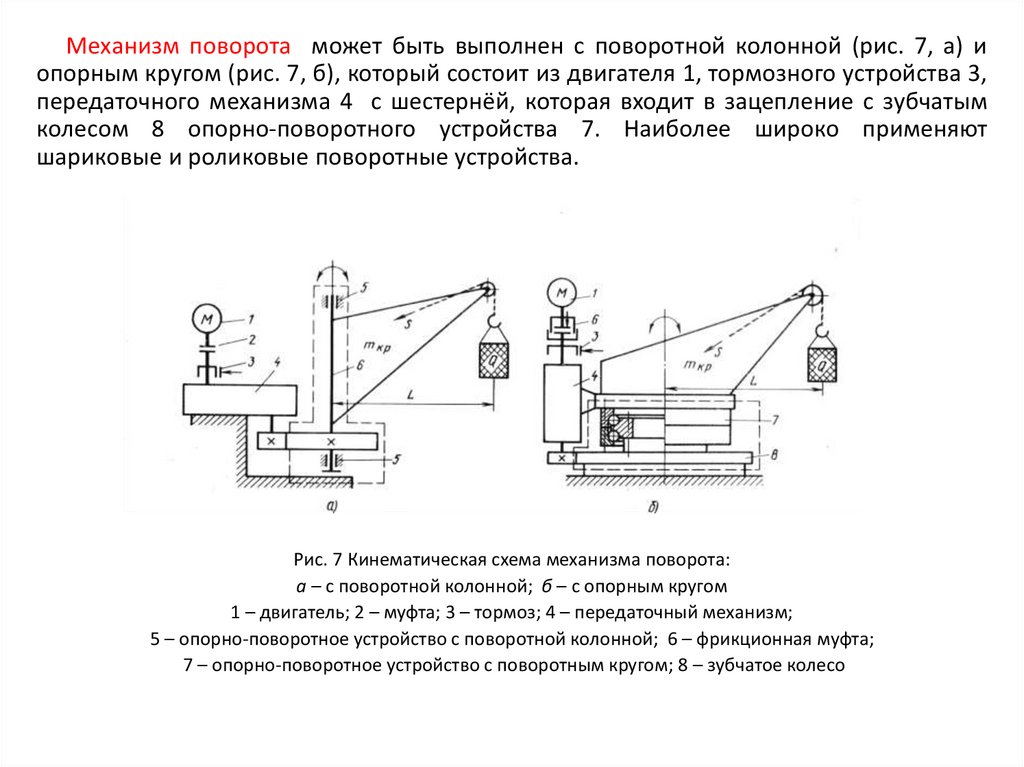

Механизм поворота может быть выполнен с поворотной колонной (рис. 7, а) иопорным кругом (рис. 7, б), который состоит из двигателя 1, тормозного устройства 3,

передаточного механизма 4 с шестернёй, которая входит в зацепление с зубчатым

колесом 8 опорно-поворотного устройства 7. Наиболее широко применяют

шариковые и роликовые поворотные устройства.

Рис. 7 Кинематическая схема механизма поворота:

а – с поворотной колонной; б – с опорным кругом

1 – двигатель; 2 – муфта; 3 – тормоз; 4 – передаточный механизм;

5 – опорно-поворотное устройство с поворотной колонной; 6 – фрикционная муфта;

7 – опорно-поворотное устройство с поворотным кругом; 8 – зубчатое колесо

9.

Вылетом стрелы называется расстояние от оси вращения поворотной части крана до осигрузозахватного органа.

Механизмы изменения вылета стрелы выполняют по трём вариантам (рис. 8):

-подъём и опускание стрелы 8 с помощью стрелового полиспаста 7, который со

стреловой лебедкой по конструктивному исполнению аналогичен механизму подъёма

груза (см. рис. 4, а) ;

- перемещение грузовой тележки по стреле; этот механизм по конструктивному

исполнению аналогичен механизму передвижения тележки с тяговым канатом (см. рис.

6) ;

- взаимное перемещение элементов стрелы, осуществляемое выдвижением

телескопических секций стрелы 11 с помощью гидроцилиндров 9 и подъёмом и

опусканием стрелы с помощью гидроцилиндра 10.

Рис. 8 Кинематические схемы механизма изменения вылета стрелы:

а – с подъёмной стрелой; б – с телескопической стрелой

1 –тормоз; 2 - передаточный механизм; 3 – упругая муфта; 4 – двигатель; 5 – зубчатая муфта; 6 – барабан;

7 – стреловой полиспаст; 8 – стрела; 9 – гидроцилиндр для выдвижения секции стрелы;

10 – гидроцилиндр для подъёма стрелы; 11 – секция стрелы

10.

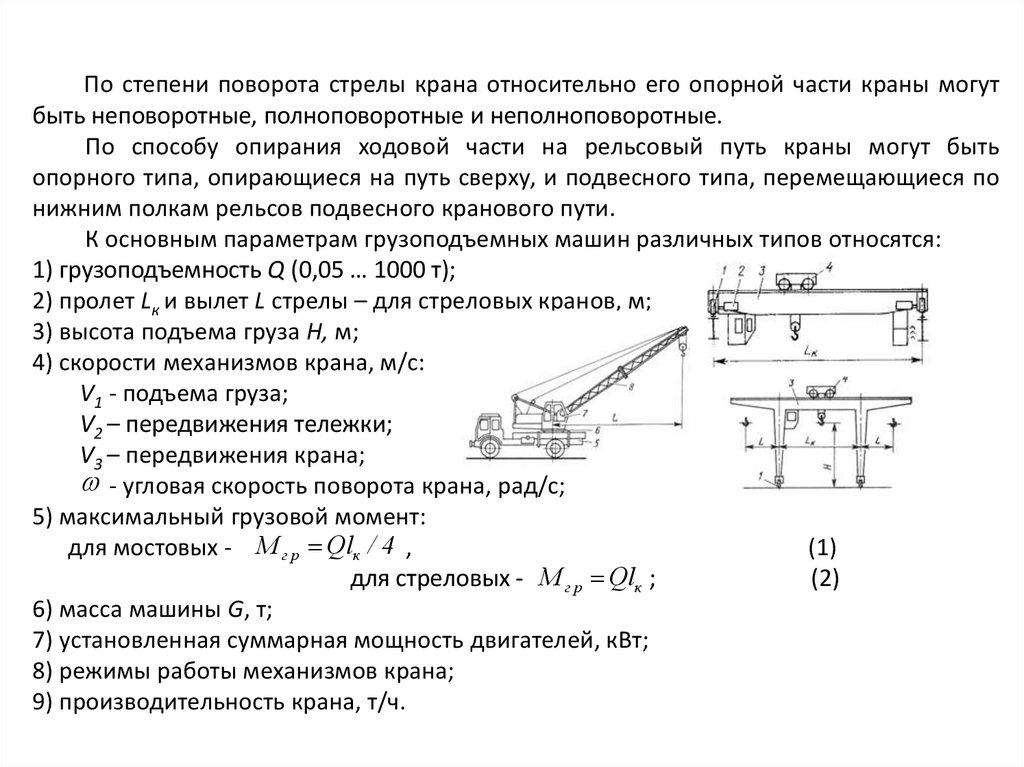

По степени поворота стрелы крана относительно его опорной части краны могутбыть неповоротные, полноповоротные и неполноповоротные.

По способу опирания ходовой части на рельсовый путь краны могут быть

опорного типа, опирающиеся на путь сверху, и подвесного типа, перемещающиеся по

нижним полкам рельсов подвесного кранового пути.

К основным параметрам грузоподъемных машин различных типов относятся:

1) грузоподъемность Q (0,05 … 1000 т);

2) пролет Lк и вылет L стрелы – для стреловых кранов, м;

3) высота подъема груза H, м;

4) скорости механизмов крана, м/с:

V1 - подъема груза;

V2 – передвижения тележки;

V3 – передвижения крана;

- угловая скорость поворота крана, рад/с;

5) максимальный грузовой момент:

для мостовых - М г p Qlк / 4 ,

(1)

для стреловых - М г p Qlк ;

(2)

6) масса машины G, т;

7) установленная суммарная мощность двигателей, кВт;

8) режимы работы механизмов крана;

9) производительность крана, т/ч.

11.

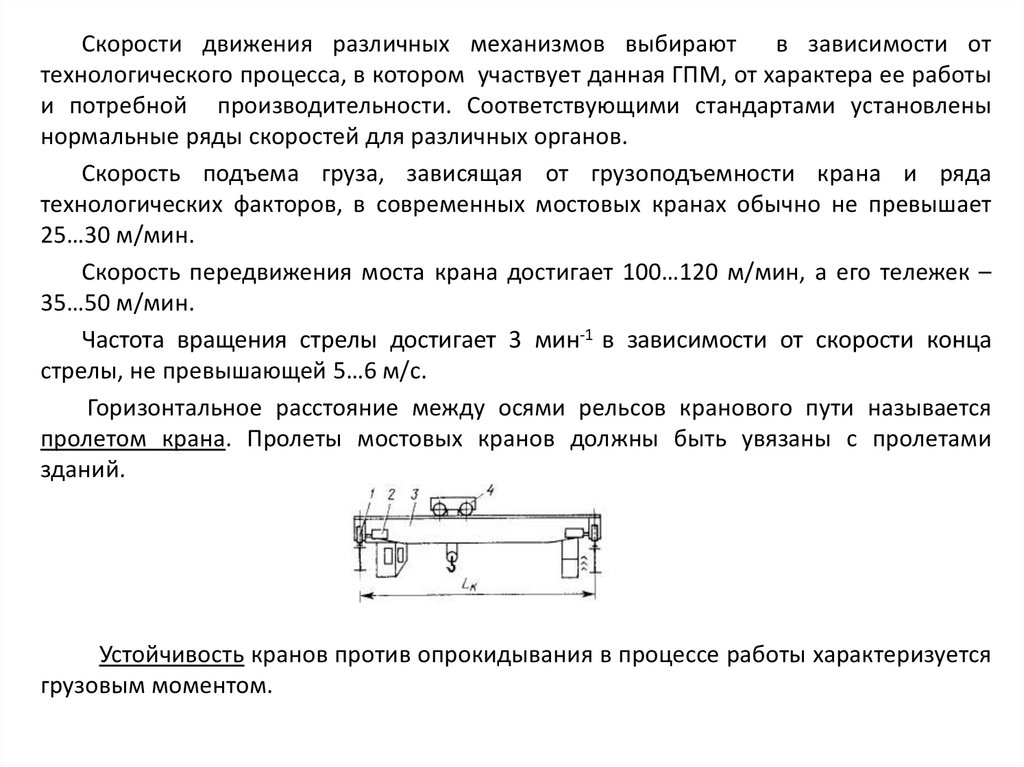

Скорости движения различных механизмов выбираютв зависимости от

технологического процесса, в котором участвует данная ГПМ, от характера ее работы

и потребной производительности. Соответствующими стандартами установлены

нормальные ряды скоростей для различных органов.

Скорость подъема груза, зависящая от грузоподъемности крана и ряда

технологических факторов, в современных мостовых кранах обычно не превышает

25…30 м/мин.

Скорость передвижения моста крана достигает 100…120 м/мин, а его тележек –

35…50 м/мин.

Частота вращения стрелы достигает 3 мин-1 в зависимости от скорости конца

стрелы, не превышающей 5…6 м/с.

Горизонтальное расстояние между осями рельсов кранового пути называется

пролетом крана. Пролеты мостовых кранов должны быть увязаны с пролетами

зданий.

Устойчивость кранов против опрокидывания в процессе работы характеризуется

грузовым моментом.

12.

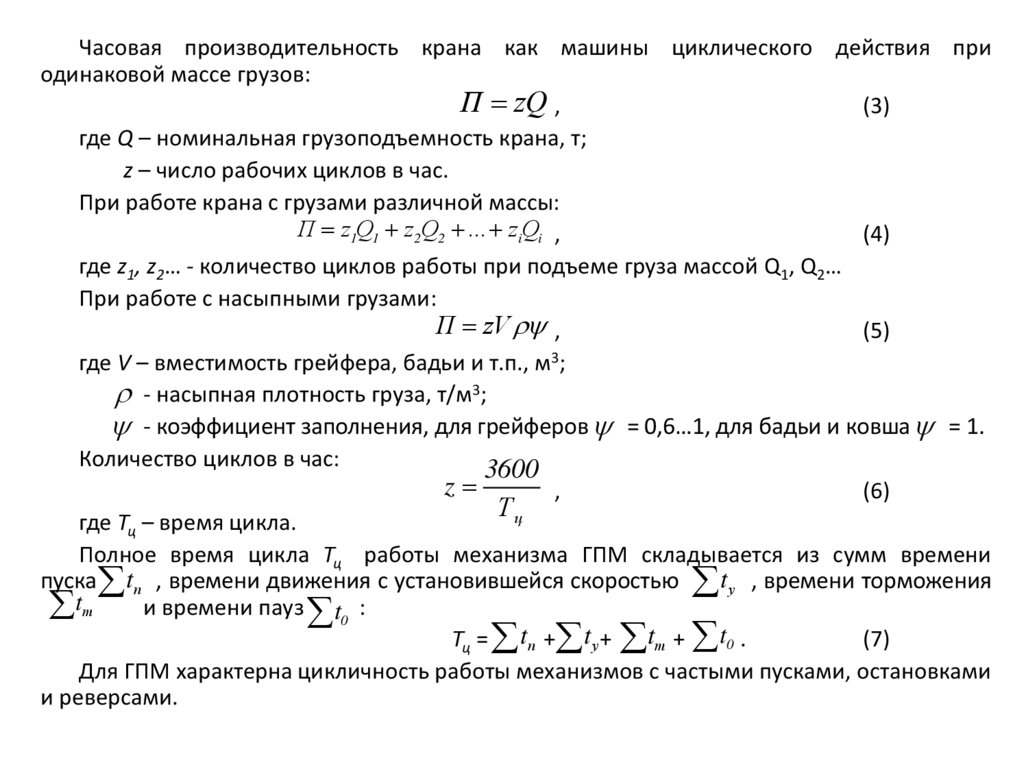

Часовая производительность крана как машины циклического действия приодинаковой массе грузов:

П zQ ,

(3)

где Q – номинальная грузоподъемность крана, т;

z – число рабочих циклов в час.

При работе крана с грузами различной массы:

П z1Q1 z2Q2 ... ziQi ,

(4)

где z1, z2… - количество циклов работы при подъеме груза массой Q1, Q2…

При работе с насыпными грузами:

П zV ,

(5)

где V – вместимость грейфера, бадьи и т.п., м3;

- насыпная плотность груза, т/м3;

- коэффициент заполнения, для грейферов = 0,6…1, для бадьи и ковша = 1.

Количество циклов в час:

3600

z

,

(6)

Тц

где Тц – время цикла.

Полное время цикла Тц работы механизма ГПМ складывается из сумм времени

пуска tп , времени движения с установившейся скоростью t у , времени торможения

tт и времени пауз t0 :

Тц = tп + t у + tт + t0 .

(7)

Для ГПМ характерна цикличность работы механизмов с частыми пусками, остановками

и реверсами.

13.

Режим работы – это совокупность факторов, определяющих его эксплуатацию.Он характеризуется спектром нагрузок и длительностью их действия. В зависимости

от режима работы механизма определяют нагрузки, производят расчет двигателя и

тормоза, принимают запасы прочности, выполняют расчеты деталей на

выносливость, определяют сроки службы элементов крана.

Нормами РОСТЕХНАДЗОРА предусмотрено пять режимов работы крановых

механизмов: Р – ручной; Л – легкий; С – средний; Т – тяжелый; ВТ – весьма тяжелый.

Установлена новая классификация крановых механизмов по группам режимов

работы, которые определяются в зависимости от класса использования их по

времени работы и класса нагружения.

Класс использования механизмов А0, А1, А2…А6 отражает интенсивность

использования механизма во время его эксплуатации. Классы нагружения

механизмов В1…В4 отражают относительную нагрузку механизма в соответствии со

спектром нагрузок и они зависят от значения коэффициента нагружения.

В зависимости от сочетаний класса использования и класса нагружения

устанавливается группа режима работы механизмов (шесть групп).

14.

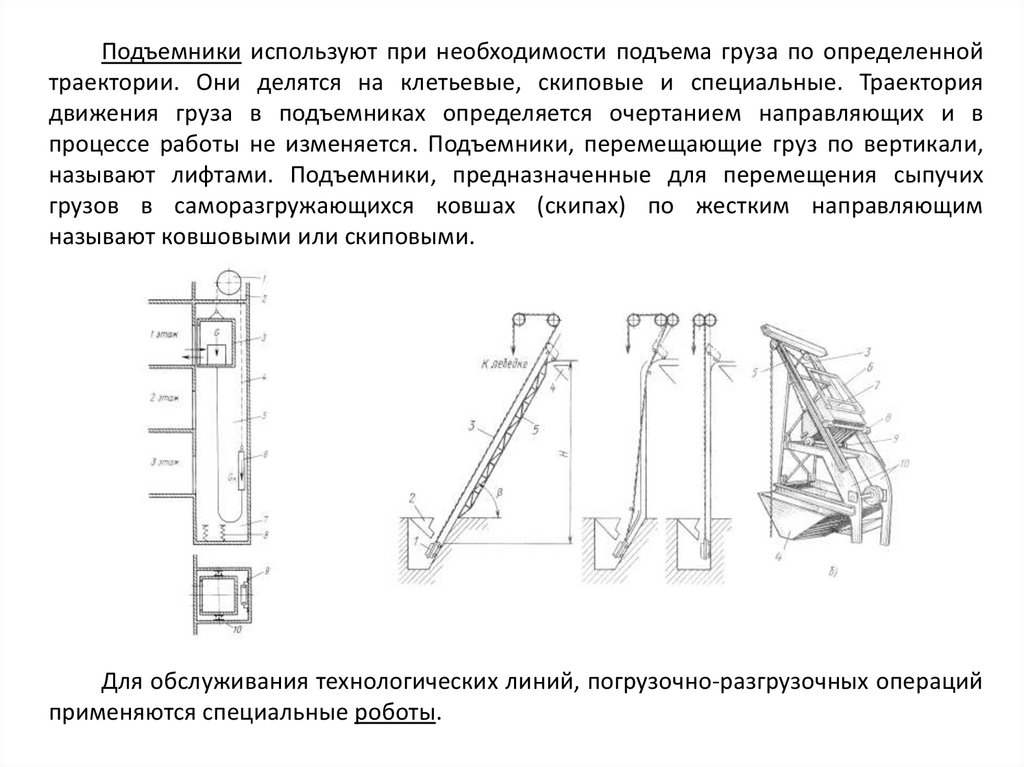

Подъемники используют при необходимости подъема груза по определеннойтраектории. Они делятся на клетьевые, скиповые и специальные. Траектория

движения груза в подъемниках определяется очертанием направляющих и в

процессе работы не изменяется. Подъемники, перемещающие груз по вертикали,

называют лифтами. Подъемники, предназначенные для перемещения сыпучих

грузов в саморазгружающихся ковшах (скипах) по жестким направляющим

называют ковшовыми или скиповыми.

Для обслуживания технологических линий, погрузочно-разгрузочных операций

применяются специальные роботы.

Механика

Механика Промышленность

Промышленность