Похожие презентации:

Тема 4. Производство металлов. Занятие 18. Пайка

1. РАЗДЕЛ 2. Технология конструкционных материалов

Тема 4. Производство металловЗанятие 18.

Пайка.

2. Пайка

Пайка — технологическая операция,применяемая для получения неразъёмного

соединения деталей из различных

материалов путём введения между этими

деталями расплавленного материала

(припоя), имеющего более низкую

температуру плавления, чем материал

(материалы) соединяемых деталей.

3.

Паяные соединения — неразъемныесоединения, образуемые силами

молекулярного взаимодействия между

соединяемыми деталями и присадочным

материалом, называемым припоем.

4.

5.

Спаиваемые элементы деталей, а такжеприпой и флюс вводятся в

соприкосновение и подвергаются нагреву с

температурой выше температуры

плавления припоя, но ниже температуры

плавления спаиваемых деталей.

В результате, припой переходит в жидкое

состояние и смачивает поверхности

деталей.

После этого нагрев прекращается, и

припой переходит в твёрдую фазу,

образуя соединение.

6.

Прочность соединения во многомзависит от:

зазора между соединяемыми деталями

(от 0,03 до 2 мм),

чистоты поверхности и

равномерности нагрева элементов.

Для удаления оксидной плёнки с

поверхности спаиваемых деталей и

защиты от влияния атмосферы применяют

флюсы.

7.

Пайка бывает низкотемпературная(до 450 °C) и высокотемпературная.

Соответственно припои бывают

легкоплавкие и тугоплавкие.

8.

Для низкотемпературной пайкииспользуют в основном электрический

нагрев, для высокотемпературной — в

основном нагрев горелкой.

9.

В качестве припоя используют сплавы:оловянно-свинцовые (Sn 90 % Pb 10 %

c t° пл. 220 °C),

оловянно-серебряные (Ag 72 % с t° пл. 779 °C),

медно-цинковые (Cu 48 % Zn остальное

с t° пл. 865 °C),

галлиевые (t° пл. ~50°С),

висмутовые (сплав Вуда с t° пл. 70 °C,

сплав Розе с t° пл. 96 °C) и т. д.

10.

Пайка:является высокопроизводительным процессом,

обеспечивает надёжное электрическое

соединение,

позволяет соединять разнородные материалы (в

различной комбинации металлы и неметаллы),

отсутствие значительных температурных

короблений (по сравнению со сваркой).

11.

Паяные соединения допускаютмногократное разъединение и

соединение соединяемых деталей (в

отличие от сварки).

К недостаткам можно отнести

относительно невысокую механическую

прочность.

12.

Пайка подразделяется на:капиллярную,

диффузионную,

контактно-реакционную,

реакционно-флюсовую и

пайку-сварку.

13.

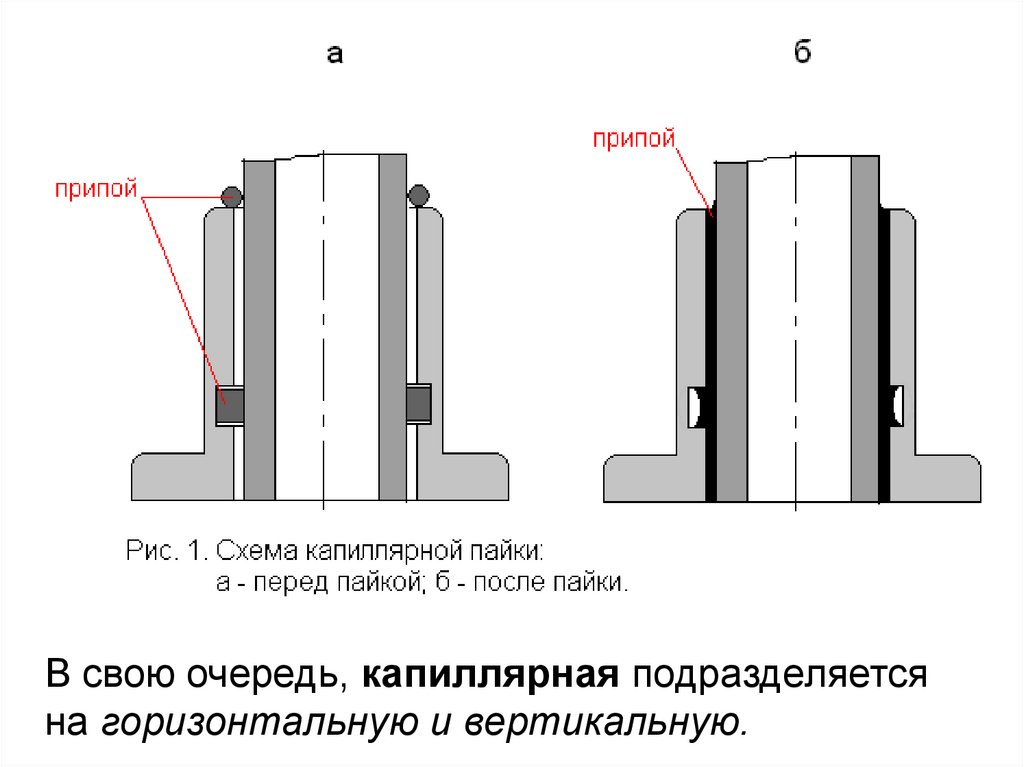

капиллярнаяПрипой расплавляют, он нагревается и заполняет

собой пространство между двумя подготовленными

деталями.

Смачивание поверхности деталей и удержание припоя

происходит во многом благодаря эффекту

капиллярности.

14.

Капиллярный вид пайки широкораспространен.

Для его проведения потребуется паяльник

или горелка.

По сути, любой вид пайки можно считать в

определенной мере капиллярным, поскольку в

каждом присутствует капиллярное смачивание

поверхностей заготовок жидким припоем.

15.

В свою очередь, капиллярная подразделяетсяна горизонтальную и вертикальную.

16.

Диффузионная — на атомнодиффузионную и реакционнодиффузионную.Контактно-реакционная — с образованием

эвтектики и с образованием твёрдого

раствора.

Реакционно-флюсовая — без припоя и с

припоем.

Пайка-сварка — без оплавления и с

оплавлением.

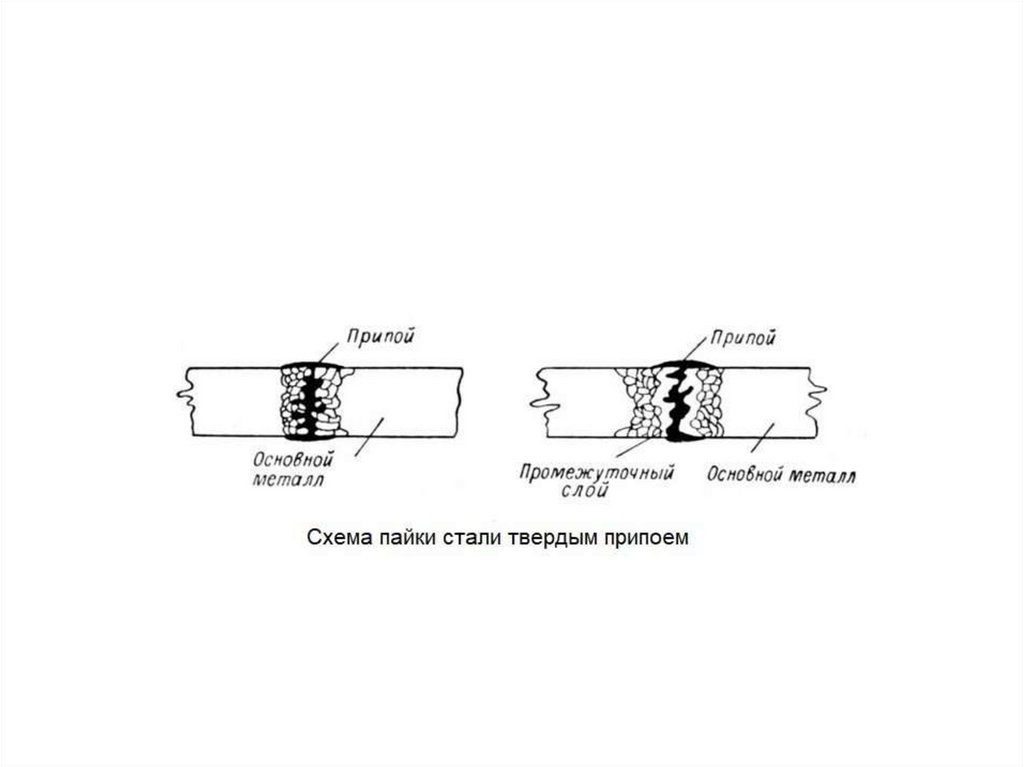

17.

ДиффузионнаяЭтот вид паяния отличается от остальных

длительностью процесса, поскольку на

диффузию требуется время.

Припой внутри зоны шва выдерживается

при определенной температуре дольше,

чем, скажем, при обычном капиллярном

виде пайке.

Соединение двух заготовок происходит за

счет диффузии припоя и спаиваемых

металлов.

18.

Сам процесс диффузии заключается впроникновении молекул одного вещества

в структуру другого вещества.

Спайка происходит на молекулярном

уровне и дает возможность получить

более прочный шов.

Диффузионный вид требует строго

соблюдения температурного и

временного режима.

Температура нагрева в зоне пайки

всегда выше, чем температура

плавления припоя.

19.

Бывает атомно-диффузионной иреакционно-диффузионной.

20.

21.

Контактно-реакционныйВид пайки под названием «контактнореакционный» или «реактивный» означает

процесс сплавления при контакте двух

деталей из разных металлов.

Происходит фазовый переход металла из

твердого в жидкое состояние с

последующим отвердением и сплавлением.

Часто такое соединение осуществляют

через тонкую прослойку, которая нанесена

на одну из заготовок гальваническим или

иным способом.

22.

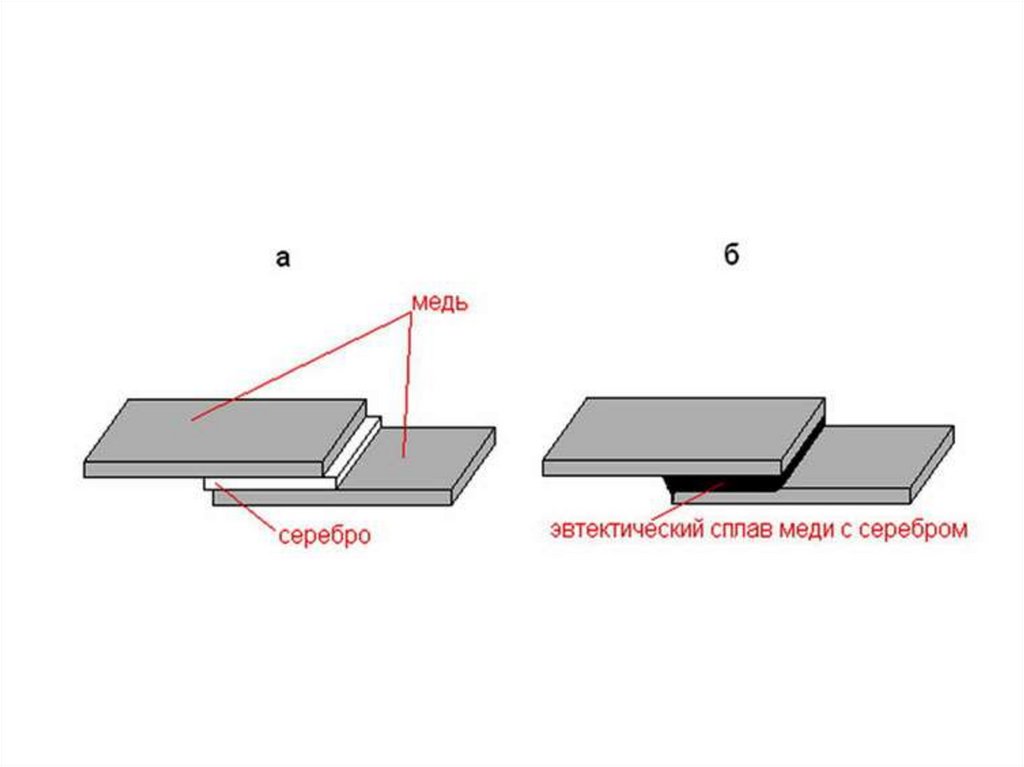

Бывает с образованием эвтектики и собразованием твёрдого раствора.

23.

24.

Реакционно-флюсоваяВ основе реактивно-флюсового вида

пайки лежит химическая реакция, при

которой из флюса при соединении с

металлом образуется припой.

Бывает без припоя и с припоем.

Это хорошо видно, когда между собой

соединяются алюминиевые детали.

25.

Для их стыковки применяется флюс наоснове хлористого цинка.

При нагреве цинк начинает

взаимодействовать с алюминием,

превращаясь в металлический припой.

Он заполняет собой все пространство

зазора, делая место зоны пайки прочным

соединением.

При этом очень важно точно соблюсти

пропорции наносимого флюса.

Его должно быть много, чтобы чистый

цинк в необходимом количестве мог

выделиться из флюсового порошка.

26.

Иногда при этом виде пайки приходитсядобавлять цинковый припой в небольших

количествах, как дополнение к основному

процессу.

Обычно это делают, если две заготовки

соединяются внахлест.

27.

28.

Пайка-сваркаТакое название технология получила

потому, что сам процесс очень сильно

напоминает сварку металла с

присадочным материалом (проволокой или

порошком).

Но в данном случае вместо присадки

используется припой.

Этот вид чаще всего используют для того,

чтобы заделать дефекты и изъяны на

поверхностях металлических деталей

(литых).

29.

Бывает без припоя и с припоем.30.

Сам процесс можно проводить разнымиспособами:

• пайка в печах;

• окунанием в ванну с жидким припоем;

• сопротивлением с помощью

электрического тока;

• индукционным способом;

• радиационным;

• с помощью паяльников и газовых

горелок.

31.

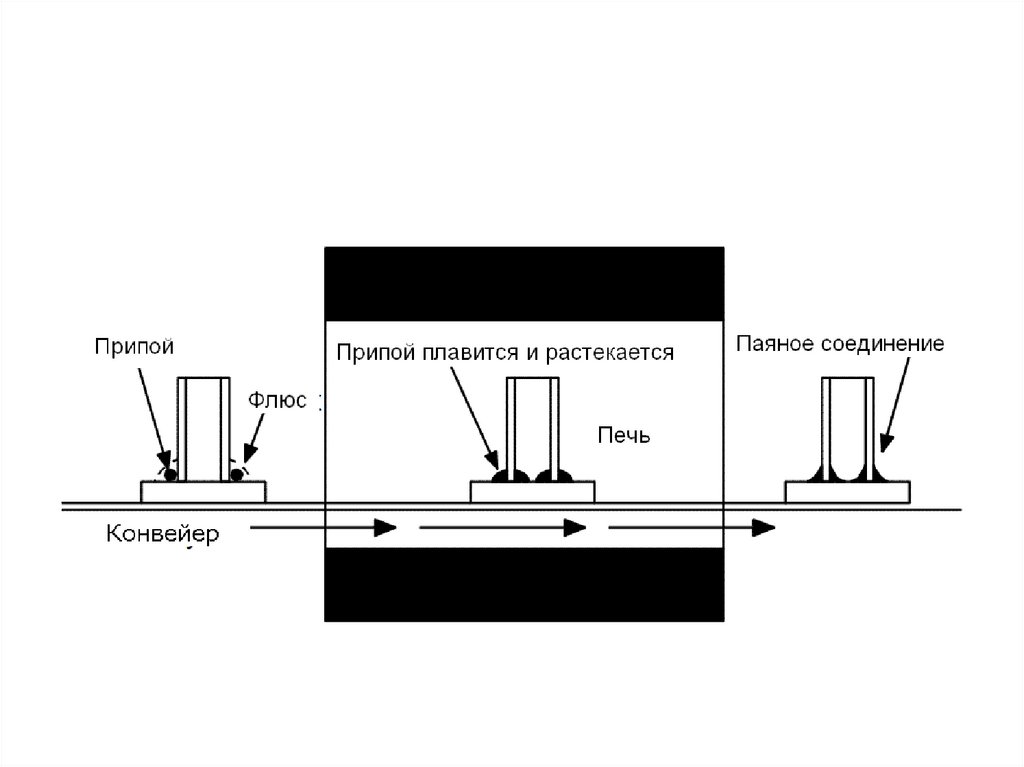

В печахПервый вариант обеспечивает

равномерное распределение припоя по

дефектным участкам детали и равномерное

прогревание, что особенно важно, когда

приходится паять крупногабаритные

заготовки со сложной конфигурацией.

При этом разогрев в печи может проходить

одним из многих существующих способов,

начиная от нагрева пламенем, и до сложно

технологических процессов, таких как

индукция, электросопротивление.

32.

Конструкция самих печей отличается другот друга лишь подами, на которые

укладывают паяемые заготовки.

Для крупных деталей используются печи, в

которых под не движется, а для маленьких

– подвижные в виде конвейеров на роликах.

33.

Главная задача этого вида пайки –создать внутри печи специальную

газообразную субстанцию.

Пайка в печах может быть полностью

механизирована, что ведет к повышению

производительности труда.

А для производств с массовым выходом

готовой продукции это идеальный вариант.

34.

35.

Применение индукции и сопротивленияЧто касается индукционного вида, то для

него используют токи высокой частоты.

Электричество пропускается через

спаиваемые детали, отчего они и

нагреваются.

Здесь реализуются два способа пайки:

стационарная и с

перемещением детали или индуктора.

В случае соединения крупногабаритных

заготовок используется вторая технология.

36.

Способ пайки сопротивлением чем-то схож синдукционным видом.

В этой технологии ток пропускается и через

заготовки, и через паяльный элемент.

То есть, соединяемые детали становятся частью

электрической цепи.

Проводят такой процесс в электролитах или в

специальных контактных машинах, действие

которых очень похоже на стандартную

электросварку.

Контактные машины обычно используются в

производствах, где необходимо паять между

собой изделия из тонкого листового металла.

37.

Пайка же в электролитах используетсясегодня не часто за счет сложности

настройки параметров технологического

процесса.

Ведь процесс проходит по принципу

теплового эффекта, возникающего между

катодом (спаиваемые детали) и анодом.

Вокруг заготовок образуется водородная

оболочка, у которой очень высокое

электрическое сопротивление.

Отсюда и выделение большой тепловой

энергии.

38.

39.

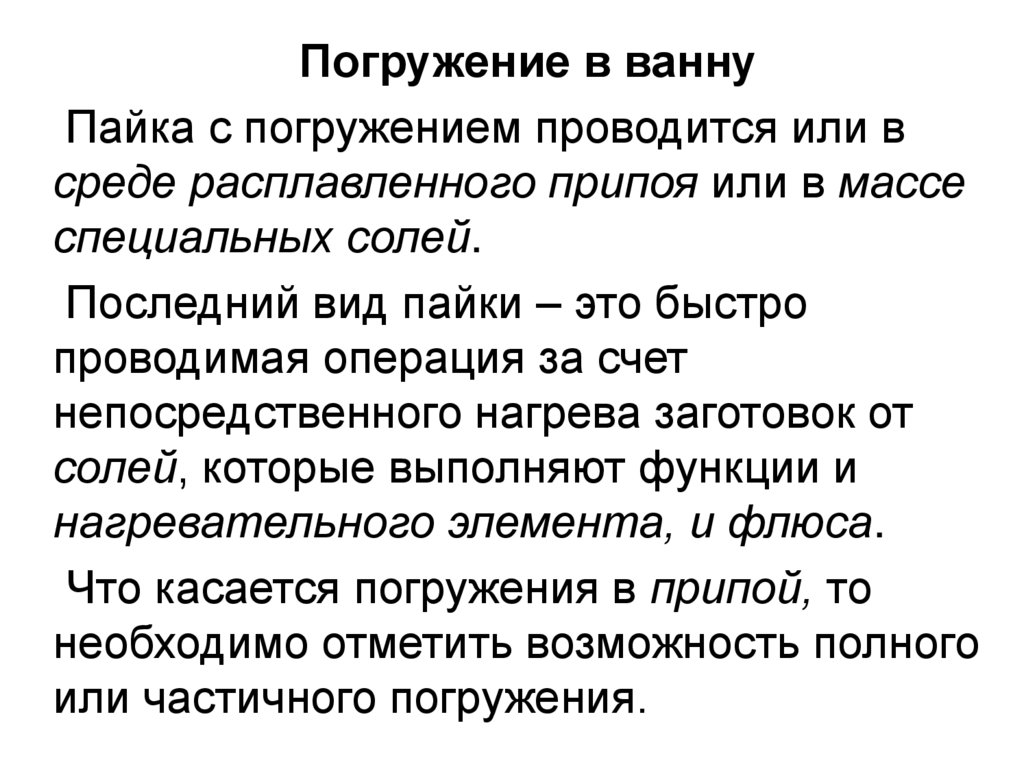

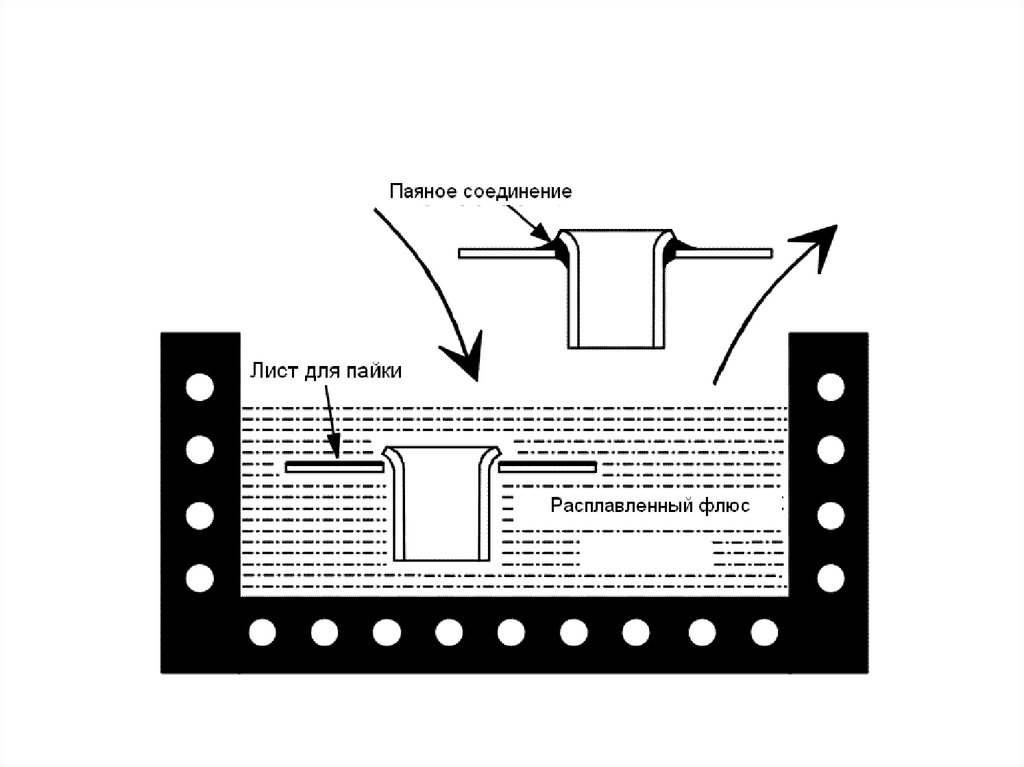

Погружение в ваннуПайка с погружением проводится или в

среде расплавленного припоя или в массе

специальных солей.

Последний вид пайки – это быстро

проводимая операция за счет

непосредственного нагрева заготовок от

солей, которые выполняют функции и

нагревательного элемента, и флюса.

Что касается погружения в припой, то

необходимо отметить возможность полного

или частичного погружения.

40.

41.

Радиационный методРадиационный вид пайки производится

за счет мощного светового потока,

который формируется:

кварцевой лампой,

лазером или

катодным расфокусированным лучом.

42.

Технология появилась относительнонедавно, но показала, что таким

способом можно достигать высокого

качества пайки двух металлических

заготовок.

К тому же появилась реальная

возможность контролировать процесс и

по степени нагрева, и по временным

срокам.

При этом лазер удаляет оксидную

пленку с припоя и с металла, что

гарантирует высокое качество паяного

шва.

43.

Газовая оболочка в зоне соединения,образованная за счет нагрева металлов,

дает возможность при соединении не

использовать флюсы.

Поэтому, когда сегодня говорят о пайке

без флюса, подразумевают лазерную

технологию.

44.

45.

Горелка и паяльникЧто касается пайки горелками, то чаще

всего применяются две технологии,

которые, по сути, ничем не отличаются одна

от другой.

Происходит просто нагрев двух деталей и

припоя, уложенного между ними в зазор.

• Пайка паяльником используется давно.

Если еще 5-10 лет назад можно было

говорить только об электрических

приборах или нагреваемых от огня, то

46.

В первом способе – за счет сгораниягаза, во втором – за счет образования

плазмы (это сгораемый газ, который

движется тонкой струей с большой

скоростью).

Необходимо отметить, что способ с

газовыми горелками считается

универсальным.

47.

Горелки, испускающие поток плазмы,работают при высоком температурном

режиме.

А это позволяет паять между собой

детали из титана, молибдена,

вольфрама и прочие тугоплавкие

материалы.

Сложность этой технологии заключается

в том, что настроить электрическую дугу

под определенную температуру нагрева

(до определенной точности) практически

невозможно.

48.

Пайка паяльником используется давно.Если еще 5-10 лет назад можно было говорить

только об электрических приборах или

нагреваемых от огня, то сегодня предложений куда

больше.

Хотелось бы отметить паяльники, работающие от

ультразвука.

То есть, сам ультразвук имеет отношение к

процессу пайки лишь с позиции разрушения

оксидной пленки.

Поэтому и появилась возможность паять

различные металлы в воздушном окружении без

флюсовых материалов.

Непосредственно пайка происходит от нагрева

49.

50.

ВакуумныйПайка в вакууме и сегодня еще

используется не всегда и не везде.

Сложность данного вида заключается в

том, что необходимо в зоне паяния создать

разряженную атмосферу без воздуха.

Как известно, присутствующий в воздухе

кислород является причиной образования

оксидной пленки, которая покрывает собою

металлические заготовки и припой.

• Пленка очень тугоплавка, при пайке

51.

Как известно, присутствующий в воздухекислород является причиной образования

оксидной пленки, которая покрывает собою

металлические заготовки и припой.

Пленка очень тугоплавка, при пайке

теряются температурные градусы для

нагрева соединяемых деталей.

Поэтому все ученые до сих пор и ищут

способы, как удалить оксидное покрытие

или провести процесс без него.

Пайка в вакууме – один из таких

вариантов.

52.

Препятствуют внедрению вакуумного видав производство такие факторы:

• низкая производительность процесса,

потому что приходится нагревать каждую

отдельную деталь;

• таким способом можно паять лишь

заготовки небольших размеров;

• сложность создания станков и

дополнительного оборудования;

• сложность проведения процесса пайки.

Однако если говорить о космосе, где

отсутствует атмосфера, то вакуумный вид

53.

54.

СелективныйНельзя сказать, что селективный вид

пайки принципиально отличается от

капиллярного.

Точно также в нем применяют припой и

нагрев.

Но расплавляют припой только в

выборочных местах (локальных точках), на

которые планируется прикрепить элементы.

55.

Селективную пайку применяют в основномдля изготовления плат и выводов

штыревых компонентов.

Она схожа с волновым методом,

применяемым для пайки smd-чипов.

Установка селективной пайки –

оборудование, относящееся к категории

полуавтоматов.

Оно не дешевое, но экономит расходные

материалы почти в десять раз, по

сравнению с волной, поэтому

распространяется все шире и шире.

56.

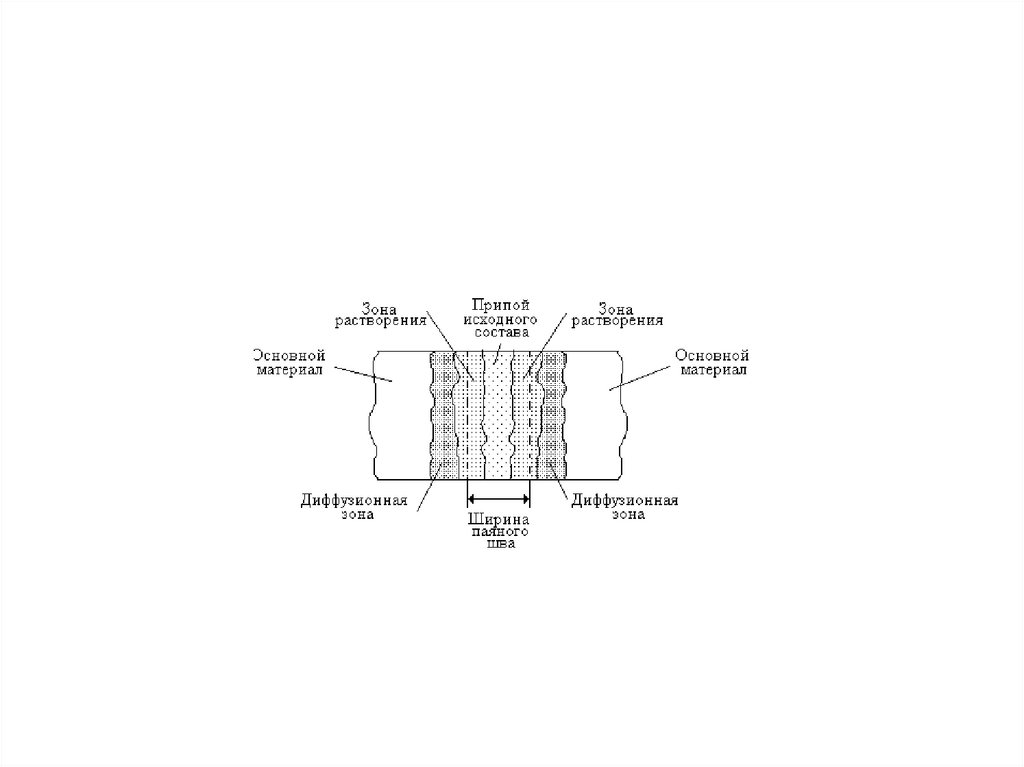

Анализируя сущность физико-химическихпроцессов, протекающих на границе

основной металл — расплав припоя (при

формировании соединения в

существующих видах пайки), можно видеть,

что различия между капиллярной пайкой,

диффузионной пайкой и пайкой-сваркой

не носят принципиального характера.

Капиллярность является общим

признаком пайки.

57.

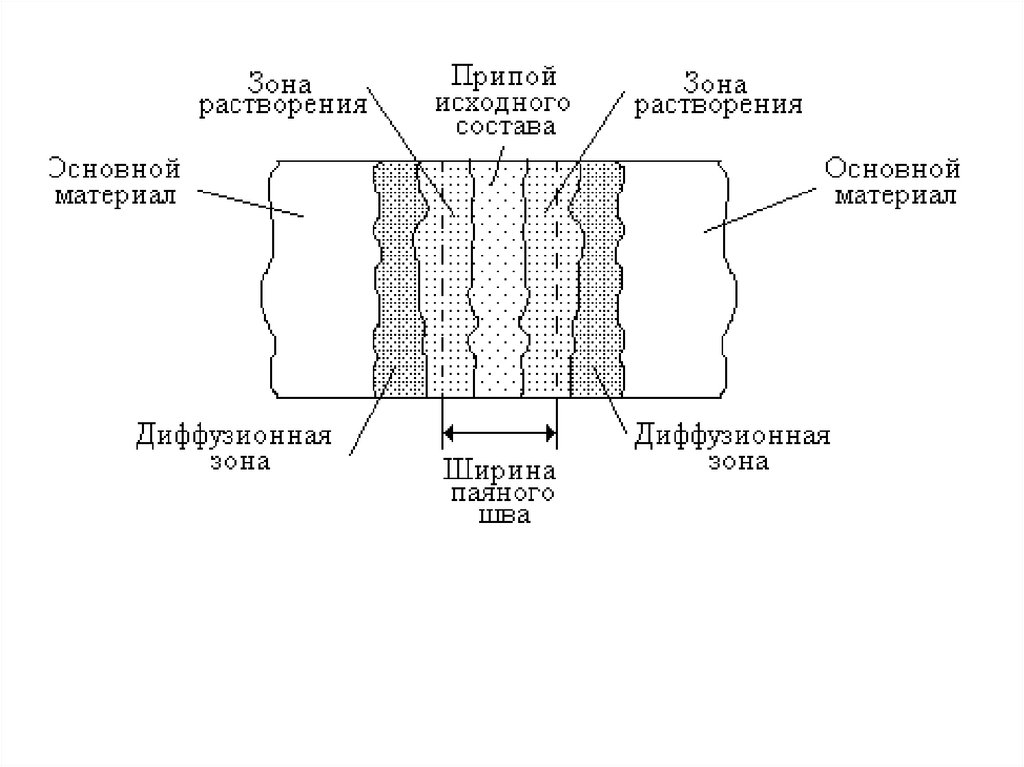

Отличительным признакомдиффузионной пайки является длительная

выдержка при температуре пайки и

изотермическая кристаллизация металла

шва в процессе пайки.

Других характерных признаков этот

метод не имеет, основное назначение его

— повысить температуру распая шва и

прочность паяного соединения.

58.

Диффузионная пайка может бытьразвитием любого вида пайки, в том

числе капиллярной, реакционнофлюсовой или контактно-реакционной.

В последнем случае диффузионная

пайка возможна, если второй металл

взаимодействующей пары вводится в

виде прослойки между соединяемыми

металлами.

59.

При реакционно-флюсовой пайкепроисходит совмещение процессов

вытеснение из флюса металла, служащего

припоем, и его взаимодействия с основным

металлом.

60.

Наконец, пайка-сварка отличается отдругих методов пайки количеством

вводимого припоя и характером

формирования шва, делающим этот метод

пайки похожим на сварку плавлением.

При соединении разнородных металлов

при пайке-сварке возможно оплавление

кромки одной из деталей, изготовленной из

более легкоплавкого металла.

61.

Технология пайки оловянносвинцовым припоемДля соединения металлических деталей

пайкой их необходимо:

облудить,

соединить и

нагреть,

возможно, вводя в место пайки ещё

припоя.

Следующие простые рекомендации

помогут достичь высокого качества пайки.

62.

Хорошо поддаются пайке оловянносвинцовыми припоями следующие металлы(в порядке ухудшения):

Драгоценные металлы (золото, серебро,

палладий и т. д., а также их сплавы)

Медь

Никель, латунь, бронза

63.

Плохо поддаются пайке оловянносвинцовыми припоями следующиеметаллы (в порядке ухудшения):

Железо, сталь

Чугун

Алюминий

64.

Детали, подлежащие пайке, следуетзачистить до металла (удалить

защитные покрытия, грязь, окислы).

Драгоценные металлы не покрываются

окислами (кроме серебра, которое может

со временем чернеть).

65.

Для пайки электронных компонентовследует использовать выпускаемый

промышленностью оловянно-свинцовый

припой с содержанием олова около 61 %,

если не указано иное в технологической

карте.

Припой с таким содержанием олова

обладает наименьшей температурой

плавления(190°), наименьшей прочностью.

66.

Для пайки электронных компонентовследует использовать флюсы, не

вызывающие коррозию и не обладающие

электропроводностью.

Такие флюсы имеют надпись :

коррозионно-пассивен и/или

не требует отмывки.

Хорошо себя зарекомендовали флюсы в

виде геля на канифольной основе.

67.

Активные флюсы (с содержаниемкислот и других вызывающих коррозию

веществ), например хлористый цинк,

используются для пайки электронных

компонентов только при условии

последующей промывки растворителями

для полного удаления остатков флюса.

В бытовых условиях такой вариант

практически нереализуем.

68.

На зачищенное место пайки наноситсятонкий слой флюса.

Затем место пайки приводится в

соприкосновение с расплавленным

припоем (например, касанием облуженного

горячего паяльника или погружением в

расплавленный припой).

Если все сделано правильно, то деталь в

месте контакта с припоем смачивается им.

После охлаждения слой застывшего

припоя должен быть блестящим, ровным,

без не смоченных островков.

69.

Залуженные детали фиксируются внеобходимом положении и прогреваются

паяльником.

При необходимости в место нагрева

вводится дополнительное количество

припоя (капля на паяльнике или касание

нагретых деталей припойной проволокой).

70.

Спаиваемые поверхности должны бытьнеподвижны до полного отвердения

припоя.

Даже небольшое движение деталей друг

относительно друга в момент

кристаллизации припоя может очень

существенно снизить прочность

соединения.

При необходимости флюс удаляется

растворителем.

Промышленность

Промышленность