Похожие презентации:

Металлургия. Лекция №3

1.

Российский государственный университет нефти и газа(национальный исследовательский университет) имени И.М.

Губкина

Кафедра трибологии и технологий ремонта нефтегазового оборудования

УЧЕБНАЯ ДИСЦИПЛИНА

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Лекция №3

Преподаватель:

Доцент кафедры ТиТРНГО, к.т.н. Буклаков Андрей Геннадьевич

Москва 2020 год

2.

Металлургия3.

МеталлургияМеталлургия (от греческого – добываю руду, обрабатываю металлы) представляет

область науки и техники и отрасль промышленности, охватывающие процессы

получения металлов из руд и других материалов, а также процессы, связанные с

изменением химического состава, структуры, а, следовательно, и свойств

металлических сплавов.

Металлургия как совокупность основных технологических операций производства

металлов и сплавов включает в себя:

1) подготовку руд к извлечению металлов (в т.ч. обогащение);

2) процессы

извлечения

и

рафинирования

металлов:

пирометаллургические,

гидрометаллургические, электролитические;

3) процессы получения изделий из металлических порошков путем спекания;

4) кристаллофизические методы рафинирования металлов и сплавов;

5) процессы разливки металлов и сплавов (с получением слитков или отливок);

6) обработку металлов давлением;

7) термическую, термомеханическую, химико-термическую и другие виды обработки

металлов для придания им соответствующих свойств;

8) процессы нанесения защитных покрытий.

4.

5.

6.

К пирометаллургическим процессам относят обжиг, плавку, конвертирование,рафинирование и дистилляцию

7.

8.

9.

10.

Исходные материалы дляметаллургического

производства

11.

РудаРудой называют горную породу, из

которой при данном развитии уровня

техники целесообразно извлекать

металлы и их соединения

12.

Основные железные рудыБурый железняк (лимониты)

содержит гидраты оксидов железа

2Fе2О3 · ЗН2О и Fе2О3·Н2О (37….55

% Fе). Пустая порода –

разнообразная по составу, содержит

серу и фосфор.

Магнитный железняк (магнетит),

содержащий магнитную окись

железа Fе3О4, добывают в виде

плотных кусковых пород (55… 60 %

железа). Пустая порода - SiO2.

Красный железняк (гематит)

содержит Fе2О3 и имеет красноватый

цвет (55… 60 % Fе). Пустая порода

содержится в виде SiO2 и известняка

СаСО3

Шпатовый железняк (сидерит)

содержат FеСО3 (~ 30 … 40 % Fе). Не

содержит серы и фосфора. Основная

примесь – марганец.

13.

Алюминиевые рудыБоксит —алюминиевая руда, состоящая из

гидроксидов алюминия, оксидов железа и

кремния, сырьё для получения глинозема. В

зависимости от химического состава бокситы

подразделяются на десять промышленных

марок, наиболее высокая из которых

обозначается Б-В и содержит 52 - 60% Al2О3

(в пересчете на сухое вещество).

Алунит – водный сульфат калия и алюминия.

Химический состав KAl3[SO4]2(OH)6 иногда

содержит примеси Na+ и Fe3+. Алунитовая

руда - природное минеральное образование,

состоящее в основном из Алунита (30-55%),

кварца, халцедона и опала (в сумме 40-50%),

глинистых минералов.

Нефелиновый сиенит – щелочная

магматическая горнаяпорода,

преимущественно состоящих из нефелина

(до 50%) и щелочного полевого шпата (4580%). Обычно содержит 50—56% мас. SiO2

14.

Титановые рудыИльменит (титанистый железняк) — минерал

FeO·TiO2 или FeTiO3 (36,8 % Fe, 31,6 %O, 31,6 %Ti).

В чистом виде при обычной температуре ильменит

немагнитен, что имеет важное значение при его

промышленном извлечении. Ильменит является

ценной рудой для получения титана и его

производных (оксида титана, ферротитана и

других).

Титаномагнетит – магнитный железняк с

включениями продуктов распада ильменита.

Титаномагнетит содержит до 37% ильменитовой

компоненты. Для некоторых титаномагнетитов

характерно присутствие существенной примеси

Fе2+V3+2О4, что делает его промышленно важным

источником ванадия. Образует значительные

скопления, служит ценным сырьём как комплексная

руда железа, титана, ванадия.

Рутил - минерал, диоксид титана TiO2 (до

60%титана). Содержит примеси олова, тантала,

железа и ниобия. Характерный цвет темно-бурый

- черный. Встречается в магматических породах.

Добывается в основном из прибрежно-морских

россыпей. Рутил является одним из важнейших

компонентов титановых руд.

Лейкоксен — серое, плотное вещество,

являющееся продуктом изменения титанистого

железняка (ильменита) и, по составу, являющееся

смесью титановых минералов. Наблюдается

довольно часто в горных породах, содержащих

титанистый железняк. Используется для получения

титановой губки.

15.

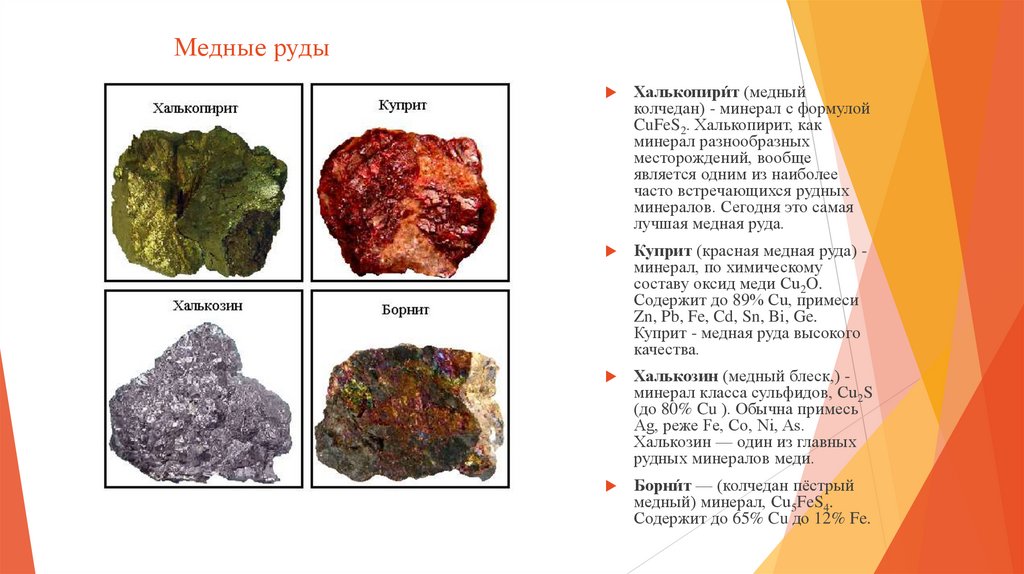

Медные рудыХалькопири́т (медный

колчедан) - минерал с формулой

CuFeS2. Халькопирит, как

минерал разнообразных

месторождений, вообще

является одним из наиболее

часто встречающихся рудных

минералов. Сегодня это самая

лучшая медная руда.

Куприт (красная медная руда) минерал, по химическому

составу оксид меди Cu2O.

Содержит до 89% Cu, примеси

Zn, Pb, Fe, Cd, Sn, Bi, Ge.

Куприт - медная руда высокого

качества.

Халькозин (медный блеск,) минерал класса сульфидов, Cu2S

(до 80% Cu ). Обычна примесь

Ag, реже Fe, Со, Ni, As.

Халькозин — один из главных

рудных минералов меди.

Борни́т — (колчедан пёстрый

медный) минерал, Cu5FeS4.

Содержит до 65% Cu до 12% Fe.

16.

Теплотворнаяспособность

Основные характеристики

топлива,

применяемого в

металлургии

Содержание серы

Воспламеняемость

Зольность

17.

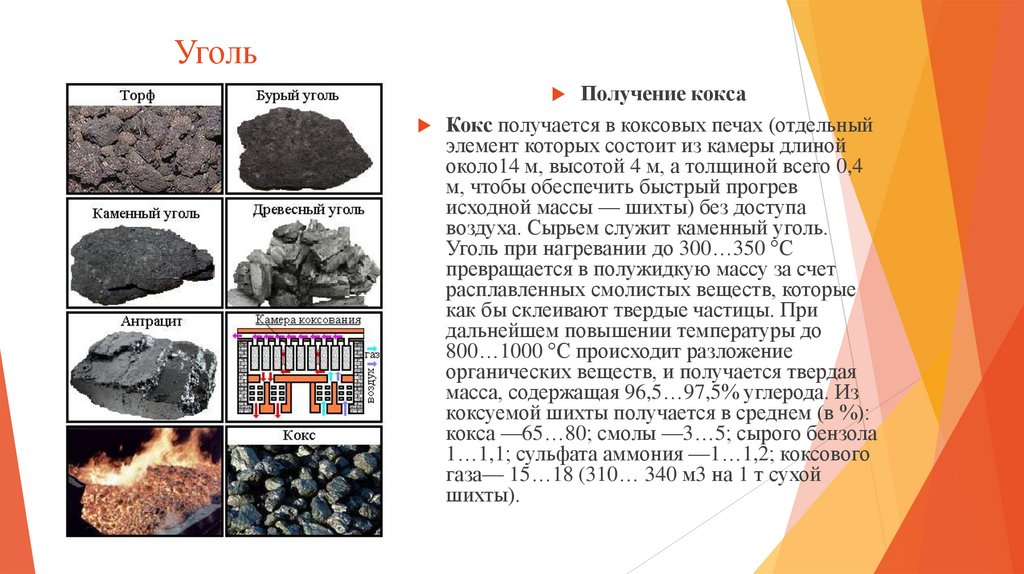

УгольПолучение кокса

Кокс получается в коксовых печах (отдельный

элемент которых состоит из камеры длиной

около14 м, высотой 4 м, а толщиной всего 0,4

м, чтобы обеспечить быстрый прогрев

исходной массы — шихты) без доступа

воздуха. Сырьем служит каменный уголь.

Уголь при нагревании до 300…350 °С

превращается в полужидкую массу за счет

расплавленных смолистых веществ, которые

как бы склеивают твердые частицы. При

дальнейшем повышении температуры до

800…1000 °С происходит разложение

органических веществ, и получается твердая

масса, содержащая 96,5…97,5% углерода. Из

коксуемой шихты получается в среднем (в %):

кокса —65…80; смолы —3…5; сырого бензола

1…1,1; сульфата аммония —1…1,2; коксового

газа— 15…18 (310… 340 м3 на 1 т сухой

шихты).

18.

Флюсыизвестняк CaCO3, известь, боксит Al2O3, Fe2O3 и SiO2 , свежеобожженную известь (8893 % СаО), доломит (30 % СаО, 20 % MgO, 45 % CO2), апатитонефелиновую руду

(основной компонент – Ca3(PO4)2), плавиковый шпат CaF2

В зависимости от состава оксидов

шлаки подразделяют

Кислый – шлак, в котором

преобладают оксиды

SiO2, P2O5

Основной - шлак, в

котором преобладают

оксиды

CaO, MgO, FeO

19.

Огнеупорные материалыКислые - материалы с

высоким содержанием

кремнезема SiO2

(динасовый кирпич,

кварцевый порошок)

Основные - материалы с высоким

содержанием основных оксидов

CaO, MgO

(доломитовый кирпич,

магнезитовые материалы )

Мертель огнеупорный

Свойства

огнеупорных

материалов

Термостойкость

Теплопроводность

Химическая стойкость

в различных средах

Нейтральные – материалы

содержащие оксиды Аl2О3 и Сr203

(шамот, хромомагнезит),

углеродистый кирпич

20.

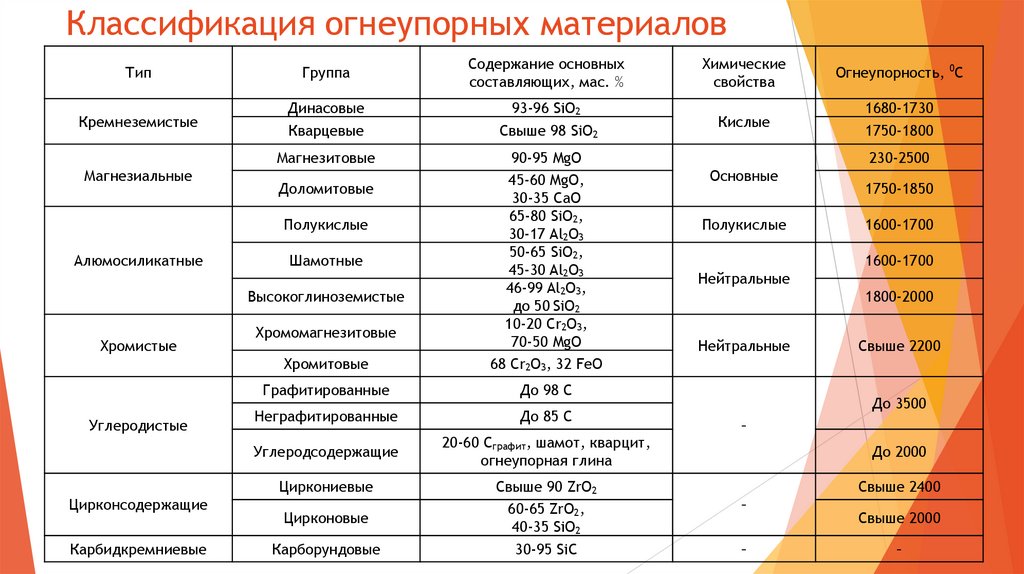

Классификация огнеупорных материаловТип

Кремнеземистые

Магнезиальные

Группа

Содержание основных

составляющих, мас. %

Динасовые

93-96 SiO2

Кварцевые

Свыше 98 SiO2

Магнезитовые

Хромитовые

90-95 MgO

45-60 MgO,

30-35 CaO

65-80 SiO2,

30-17 Al2O3

50-65 SiO2,

45-30 Al2O3

46-99 Al2O3,

до 50 SiO2

10-20 Cr2O3,

70-50 MgO

68 Cr2O3, 32 FeO

Графитированные

До 98 С

Неграфитированные

До 85 С

Углеродсодержащие

20-60 Сграфит, шамот, кварцит,

огнеупорная глина

Доломитовые

Полукислые

Алюмосиликатные

Шамотные

Высокоглиноземистые

Хромистые

Углеродистые

Хромомагнезитовые

Циркониевые

Цирконсодержащие

Карбидкремниевые

Цирконовые

Карборундовые

Свыше 90 ZrO2

60-65 ZrO2,

40-35 SiO2

30-95 SiC

Химические

свойства

Кислые

Огнеупорность, 0С

1680-1730

1750-1800

230-2500

Основные

Полукислые

1750-1850

1600-1700

1600-1700

Нейтральные

1800-2000

Нейтральные

Свыше 2200

До 3500

–

До 2000

Свыше 2400

–

–

Свыше 2000

–

21.

РаскислителиРаскислители предназначены для восстановления образующихся при плавке

оксидов основного металла. В качестве раскислителей применяются элементы,

имеющие большее сродство к кислороду, чем основной металл. Кроме того,

образующиеся при восстановлении оксиды раскислителей не должны растворяться

в металле, а удаляться в шлак или образовывать газовую фазу.

При плавке чугуна специальной операции раскисления не проводится, так как функцию

раскисления в данном случае выполняет легирующий элемент чугуна – кремний,

содержание которого в чугуне всегда превышает требуемое количество раскислителя,

вводимого в расплав.

Для раскисления стали применяют марганец (в виде ферромарганца), кремний (в виде

ферросилиция) или комплексные раскислители: силикомарганец (Si, Mn), силикокальций

(Si, Ca), сплав АМС (Al, Mn, Si), сплав КМК (Si, Mn, Ca). При использовании комплексных

раскислителей продукты реакций раскисления вступают во взаимодействие между собой,

образуя более крупные и легко всплывающие включения.

22.

Основные операции поподготовке руды к плавке

23.

дроблениегрохочение

промывка

обогащение

агломерация

окомкование

обжиг

усреднение

24.

Структура горно-обогатительного комплексаМагистральный

конвейер

доставки руды на

фабрику

Цех дробления 1

Подготовительные процессы

Бункера

Измельчительное

дробленой

отделение

руды

Вспомогательные процессы

Обезвоживание

хвостов

Сгущение

концентратов

Основные процессы

Главный корпус

Фильтрование

концентратов

24

Склад готового

концентрата

25.

Подготовительные процессыВскрышные породы

Сокращение крупности до

удобной величины

…..

Подготовк а руды к

обогащению

рядовая

Дробление

богатая

Сорта руд

Управление

к ачеством

руды

…..

бедная

Извлечение горной

массы из недр

Доставка руды на

фабрику

Измельчение

Сепарация, получение

концентрата

Обогащение

Добычной к омплек с

Усреднение

Формирование

заданного

качества

Раскрытие минеральных

комплексов

25

26.

Основные обогатительные процессы.флотация

магнитная сепарация

гравитация

Сепарация

подготовленной руды,

получение концентрата

и хвостов

спецметоды

26

27.

Вспомогательные процессыСгущение концентрата

Складирование хвостов

Фильтрация концентрата

Контроль,

опробование и управление

27

28.

Как это выглядит в реальности28

29.

Дробление1

В зависимости от размера кусков

после дробления (мм)

Крупное

(100-300)

Среднее

(40-60 мм)

Мелкое

(8-25 мм).

Тонкое

(менее 8 мм)

i = D/d,

где i - степень дробления;

D и d - мах размер кусков до и после

дробления соответственно.

Конусная

дробилка

30.

Основные способы дробленияа)

б)

в)

г)

Способы дробления руд: а – раздавливание, б – раскалывание, в – истирание, г – удар

Щековая дробилка

Конусная дробилка

31.

Подготовительное оборудование самое массивное на обогатительной фабрикеМельница самоизмельчения

Конусная дробилка крупного дробления

31

32.

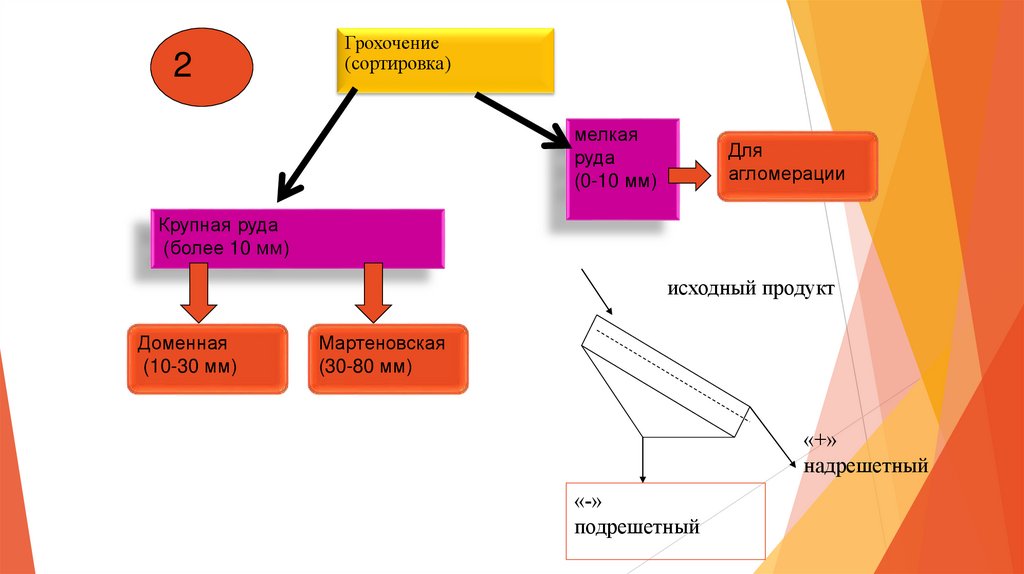

2Грохочение

(сортировка)

мелкая

руда

(0-10 мм)

Для

агломерации

Крупная руда

(более 10 мм)

исходный продукт

Доменная

(10-30 мм)

Мартеновская

(30-80 мм)

«+»

надрешетный

«-»

подрешетный

33.

Плоский грохотИнерционный грохот

34.

Виды операций грохоченияСамостоятельное

Обезвоживающее

Избирательное

Подготовительное

Вспомогательное

35.

К самостоятельной операции грохочение можно отнести в томслучае, если продукты, выделяемые при грохочении,

являются готовыми и направляются потребителю. Например,

в угольной промышленности для сортировки угля, в черной

металлургии для выделения крупнокусковой железной руды,

а так же в химической и строительной промышленности.

В

качестве

подготовительной

операции

грохочение

применяется при обогащении руд цветных и редких металлов

для разделения руд на

различные классы с целью

эффективного последующего их обогащения раздельно

каждого класса методами гравитации, магнитной и

электростатической сепарации.

36.

Вспомогательноегрохочение

применяют

при

дроблении для выделения готового класса из

продукта перед его дроблением (предварительное

грохочение), для контроля крупности дробленого

продукта (поверочное или контрольное грохочение).

Если

при грохочении используют какие либо

свойства минералов (например, форма, твердость),

входящих в состав руды и в итоге получают продукты

с различным содержанием ценного компонента, то

такое

грохочение

называется

избирательным

(например, обогащение слюды).

Для

обезвоживания используются грохота с

маленькими отверстиями для удаления основной

массы воды или пульпы от зернистых материалов и

отделения суспензии от продуктов сепарации в

тяжелых средах.

37.

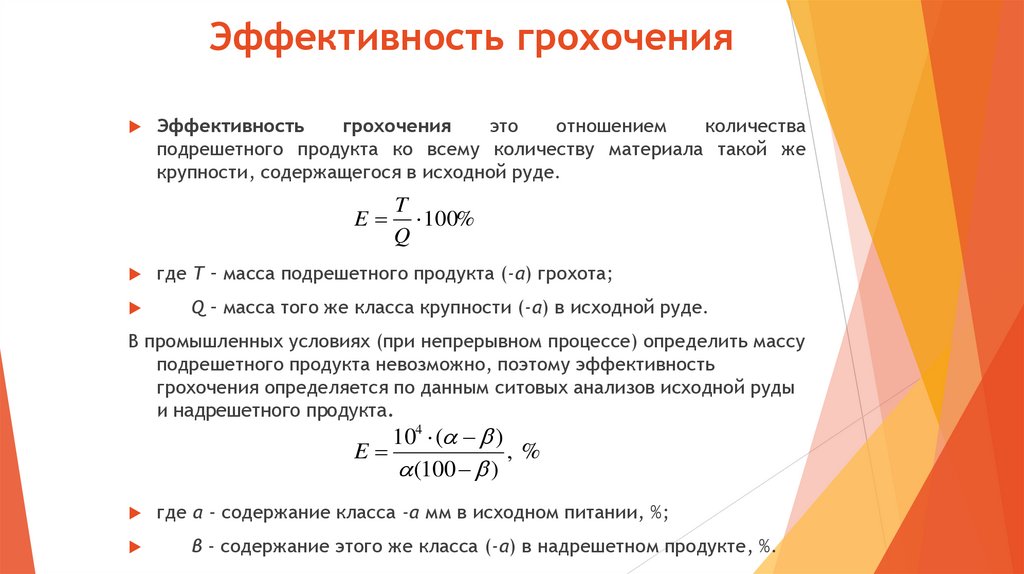

Эффективность грохоченияЭффективность

грохочения

это

отношением

количества

подрешетного продукта ко всему количеству материала такой же

крупности, содержащегося в исходной руде.

T

E 100%

Q

где Т – масса подрешетного продукта (-а) грохота;

Q – масса того же класса крупности (-а) в исходной руде.

В промышленных условиях (при непрерывном процессе) определить массу

подрешетного продукта невозможно, поэтому эффективность

грохочения определяется по данным ситовых анализов исходной руды

и надрешетного продукта.

104 ( )

E

,%

(100 )

где α - содержание класса -а мм в исходном питании, %;

β - содержание этого же класса (-а) в надрешетном продукте, %.

38.

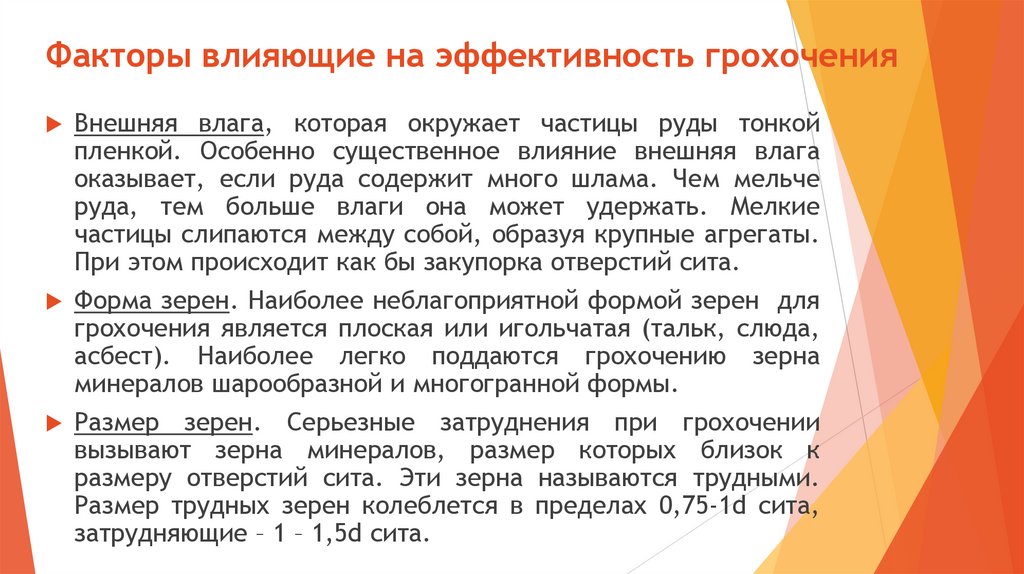

Факторы влияющие на эффективность грохоченияВнешняя

влага, которая окружает частицы руды тонкой

пленкой. Особенно существенное влияние внешняя влага

оказывает, если руда содержит много шлама. Чем мельче

руда, тем больше влаги она может удержать. Мелкие

частицы слипаются между собой, образуя крупные агрегаты.

При этом происходит как бы закупорка отверстий сита.

Форма зерен. Наиболее неблагоприятной формой зерен для

грохочения является плоская или игольчатая (тальк, слюда,

асбест). Наиболее легко поддаются грохочению зерна

минералов шарообразной и многогранной формы.

Размер зерен. Серьезные затруднения при грохочении

вызывают зерна минералов, размер которых близок к

размеру отверстий сита. Эти зерна называются трудными.

Размер трудных зерен колеблется в пределах 0,75-1d сита,

затрудняющие – 1 – 1,5d сита.

39.

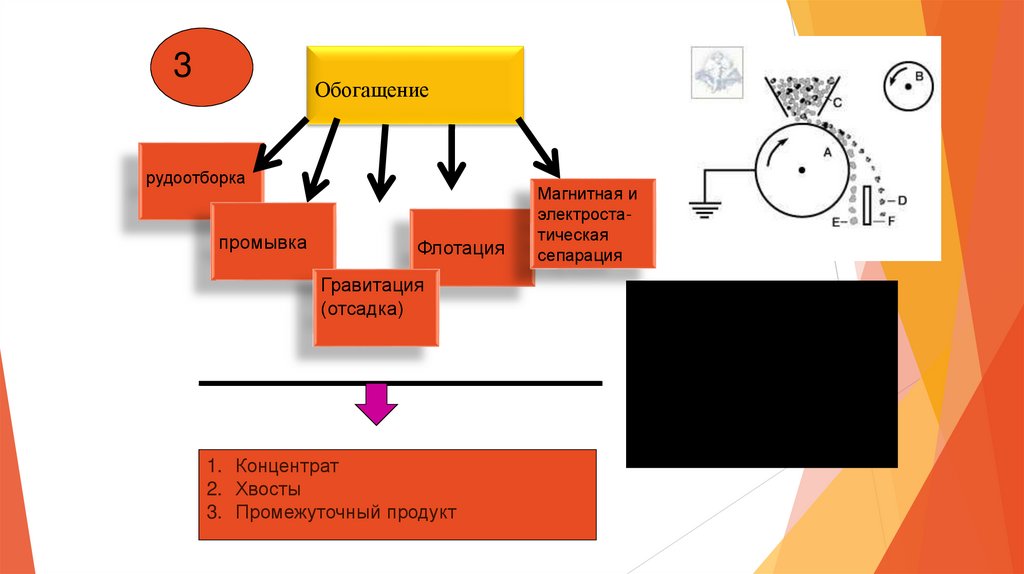

3Обогащение

рудоотборка

промывка

Флотация

Гравитация

(отсадка)

1. Концентрат

2. Хвосты

3. Промежуточный продукт

Магнитная и

электростатическая

сепарация

A – заземленный барабан из

проводящего материала;

B – электрически заряженный барабан;

C – загрузочная воронка;

D – движение сильно заряженных

частиц;

E – движение слабо заряженных частиц;

F – разделитель (конечный сепаратор).

40.

Схема электростатического сепаратора:A – заземленный барабан из проводящего материала;

B – электрически заряженный барабан;

C – загрузочная воронка;

D – движение сильно заряженных частиц;

E – движение слабо заряженных частиц;

F – разделитель (конечный сепаратор).

Схема магнитных сепараторов

41.

4Окусковывание

42.

Агломера́цияПродольный разрез агломерационного корпуса: 1 - транпортер, подающий шихту; 2 - бунекер-воронка с тарельчатым

питателем; 3 - грохот для выделения постели; 4 - смеситель; 5 - бункер для постели; 6 - бункер для шихты; 7 маятниковый питатель; 8 - барабанный питатель; 9 - горн; 10 - аглолента; 11 - установка для охлаждения агломерата; 12 дробилка агломерата; 13 - грохот возврата; 14 - перекидной желоб; 15 - бункер охлаждения возврата; 16 - транспортер

для возврата; 17 - камеры разрежения; 18 - коллектор с пылевыми воронками; 19 - транспортер для сбора пыли из

воронок; 20 - распределитель отходящих газов по мультициклонам; 21 - батарея мультициклонов; 22 - эксгаустер; 23 газовая задвижка; 24 - вентиляционные трубы

43.

Обожжённые железорудные окатышиОкомкование

Барабанный окомкователь

Тарельчатый окомкователь

Тарельчатый окомкователь

44.

45.

Подготовка руды к плавке1 – Промывка руды водой; 2, 3 – Вибрационный грохот; 4 – Агломерационные машины

Промышленность

Промышленность