Похожие презентации:

Ручные дуговая и газовая сварка и наплавка

1.

Тема 4. Ручные дуговая и газовая сварка и наплавка2.

Свариваемость металловСваркой называют технологический процесс получения неразъемных соединений

твердых металлов посредством установления межатомных связей между свариваемыми

деталями при их местном нагреве, или пластическом деформировании, или совместном

действии того и другого.

Процесс сварки – это комплекс нескольких одновременно протекающих

процессов, основными из которых являются: тепловое воздействие на металл в

околошовных участках, плавление, металлургические процессы, кристаллизация

металла шва и взаимная кристаллизация металлов в зоне сплавления.

Наплавка – разновидность сварки, представляет собой процесс нанесения слоя

металла на поверхность детали.

3.

Под свариваемостью металлов понимают способность материала образовыватьсварное соединение, свойства которого близки к свойствам основного материала.

Различают понятия физической и технологической свариваемости.

Физическая свариваемость определяет свойство материалов образовывать

монолитное неразъемное соединение с установлением в нем химических связей.

Отношение металла к конкретному способу сварки и режиму принято считать

технологической свариваемостью.

Основными показателями свариваемости металлов и их сплавов являются

окисляемость металла в условиях сварки, сопротивляемость образованию горячих и

холодных трещин, чувствительность металла к тепловому воздействию сварки, к

образованию

пор,

соответствие

эксплуатационным требованиям.

свойств

сварного

соединения

заданным

4.

Ориентировочнымколичественным

показателем

свариваемости

стали

известного химического состава является эквивалентное содержание углерода, которое

определяется по формуле

Cэ С

Mn Cr Mo V Nb Ti Cu Ni

15B 0, 46%.

6

5

15

где содержание углерода и легирующих элементов берется в процентах. В

зависимости от эквивалентного содержания углерода и связанной с этим склонности к

закалке и образованию трещин стали по свариваемости делят на четыре группы:

• хорошо сваривающиеся стали ,

• удовлетворительно сваривающиеся стали ,

• ограниченно сваривающиеся стали,

• плохо сваривающиеся стали (см. табл. ).

5.

Классификация сталей по свариваемости6.

Стали первой группы имеют Сэ< 0,25%, хорошо свариваются без образованиязакалочных структур и трещин в широком диапазоне режимов, толщин и

конструктивных форм.

Удовлетворительно сваривающиеся стали (Сэ = 0,25…0,35%) мало склонны к

образованию холодных трещин при правильном выборе режимов сварки, в ряде

случаев требуется подогрев.

Ограниченно

сваривающиеся

стали

(Сэ

=

0,36…0,45%)

склонны

к

трещинообразованию, возможность регулирования сопротивляемости образованию

трещин изменением режимов сварки ограничена, требуется подогрев.

Плохо сваривающиеся стали (Сэ > 0,45%) весьма склонны к закалке и трещинам,

требуют при сварке подогрева, специальных технологических приемов сварки и

термообработки.

7.

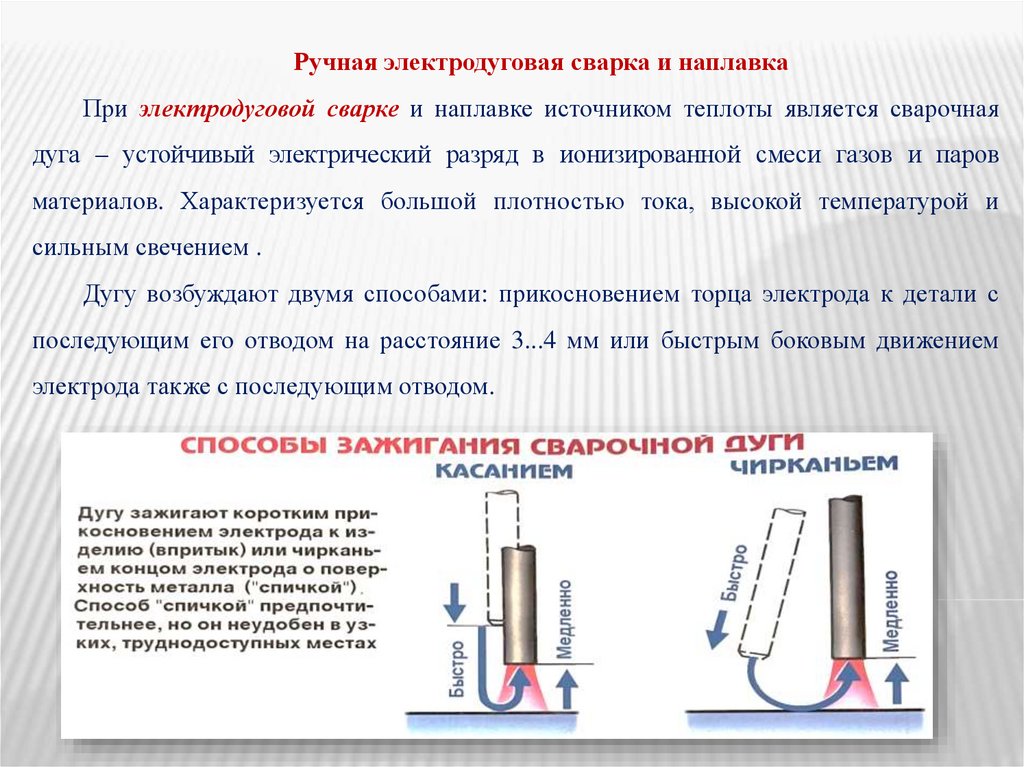

Ручная электродуговая сварка и наплавкаПри электродуговой сварке и наплавке источником теплоты является сварочная

дуга – устойчивый электрический разряд в ионизированной смеси газов и паров

материалов. Характеризуется большой плотностью тока, высокой температурой и

сильным свечением .

Дугу возбуждают двумя способами: прикосновением торца электрода к детали с

последующим его отводом на расстояние 3...4 мм или быстрым боковым движением

электрода также с последующим отводом.

8.

СВАРОЧНАЯ ДУГАВОЗНИКНОВЕНИЕ

В зоне электродуговой наплавки и сварки происходит:

1.

плавление металла,

2.

перенос электродного или присадочного металла,

3.

образование сварочной ванны с зоной термического влияния,

4.

кристаллизация сварочной ванны,

5.

фазовые изменения в зоне термического влияния

9.

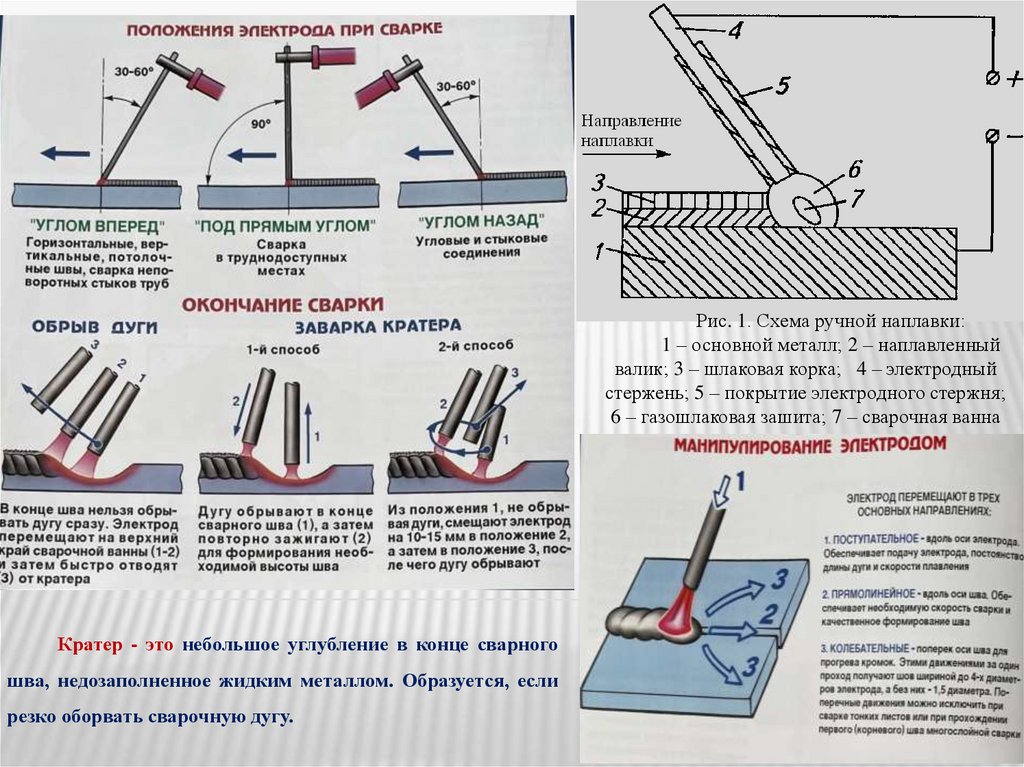

Рис. 1. Схема ручной наплавки:1 – основной металл; 2 – наплавленный

валик; 3 – шлаковая корка; 4 – электродный

стержень; 5 – покрытие электродного стержня;

6 – газошлаковая зашита; 7 – сварочная ванна

Кратер - это небольшое углубление в конце сварного

шва, недозаполненное жидким металлом. Образуется, если

резко оборвать сварочную дугу.

10.

11.

12.

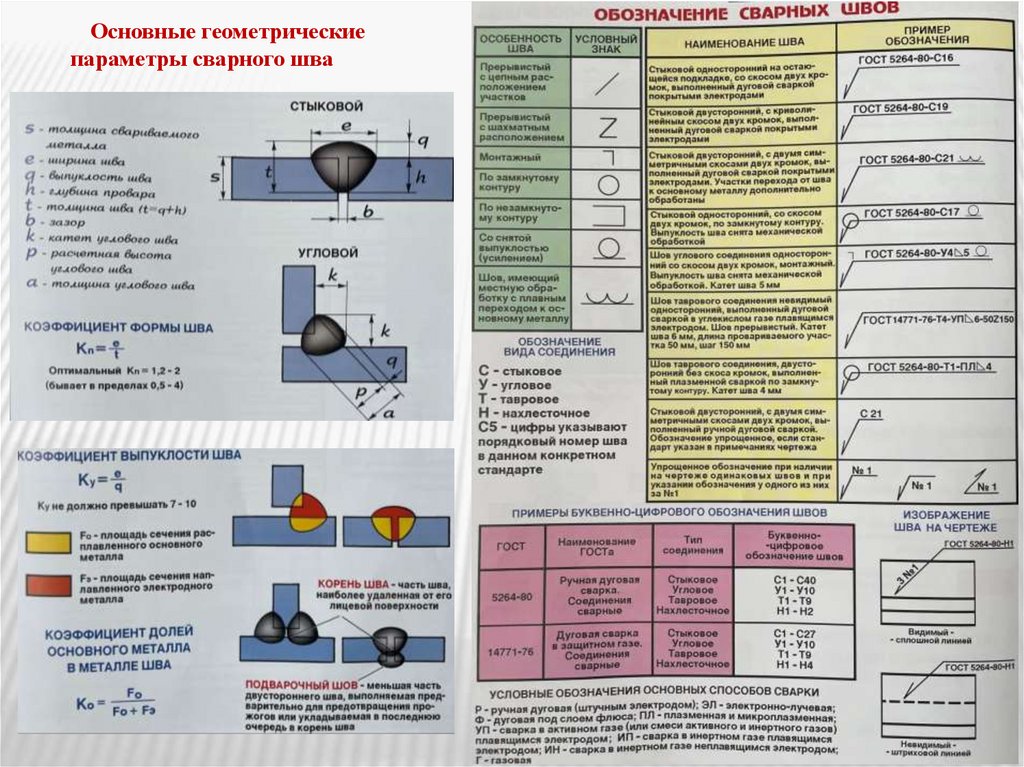

Основные геометрическиепараметры сварного шва

13.

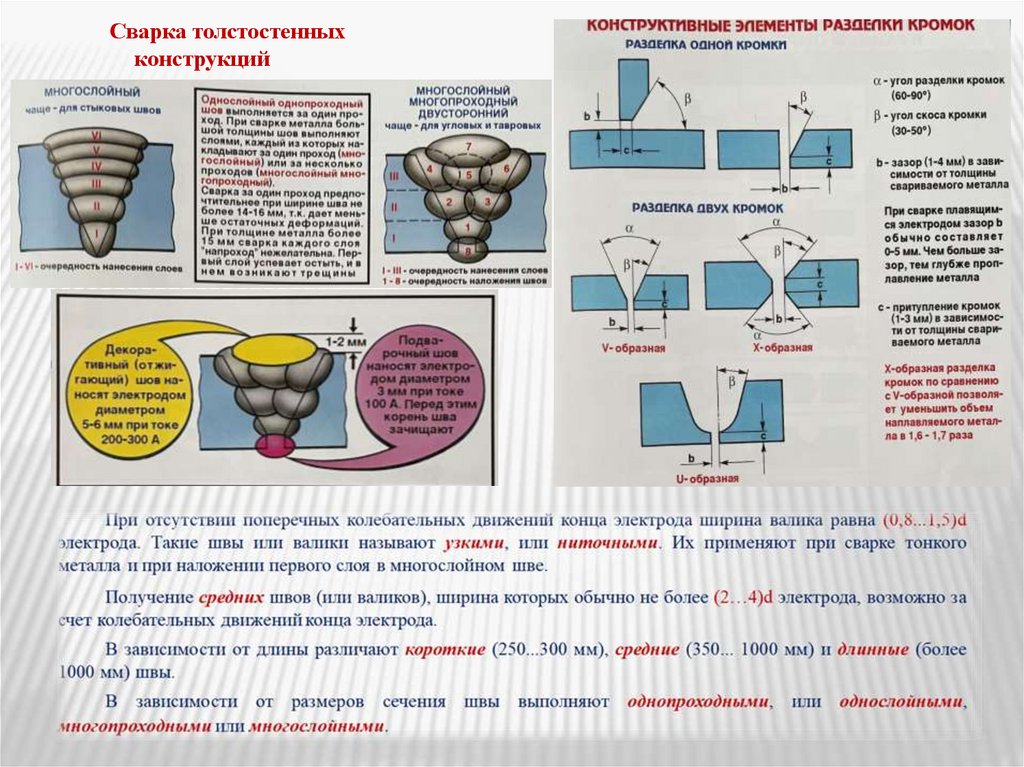

Сварка толстостенныхконструкций

14.

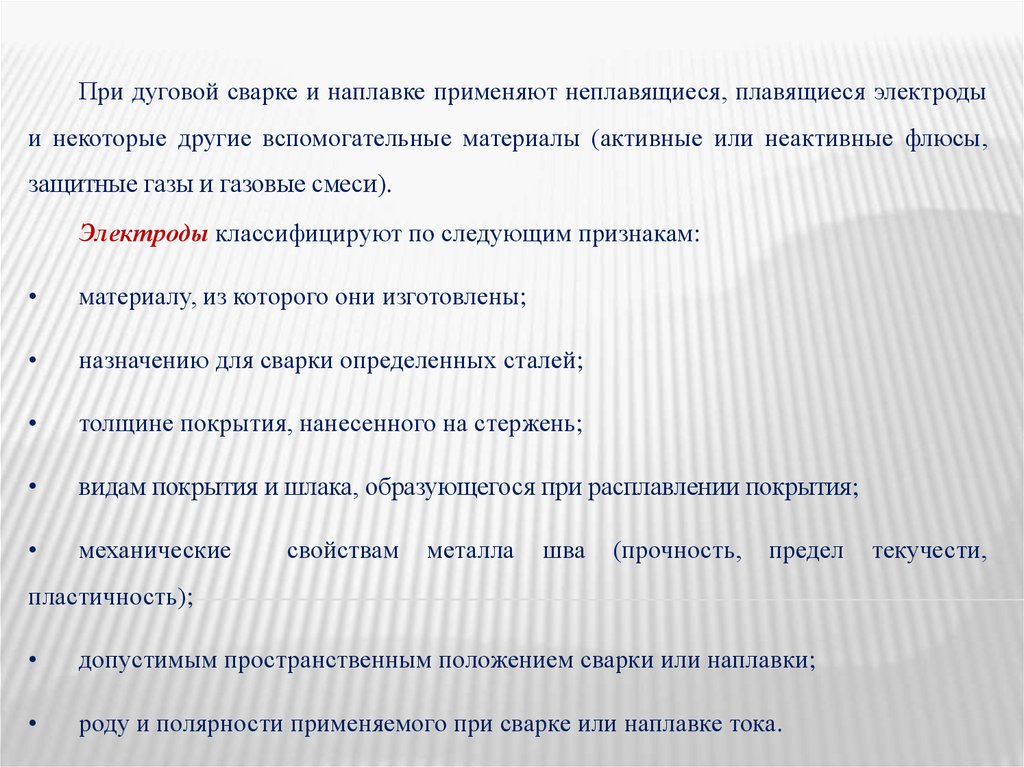

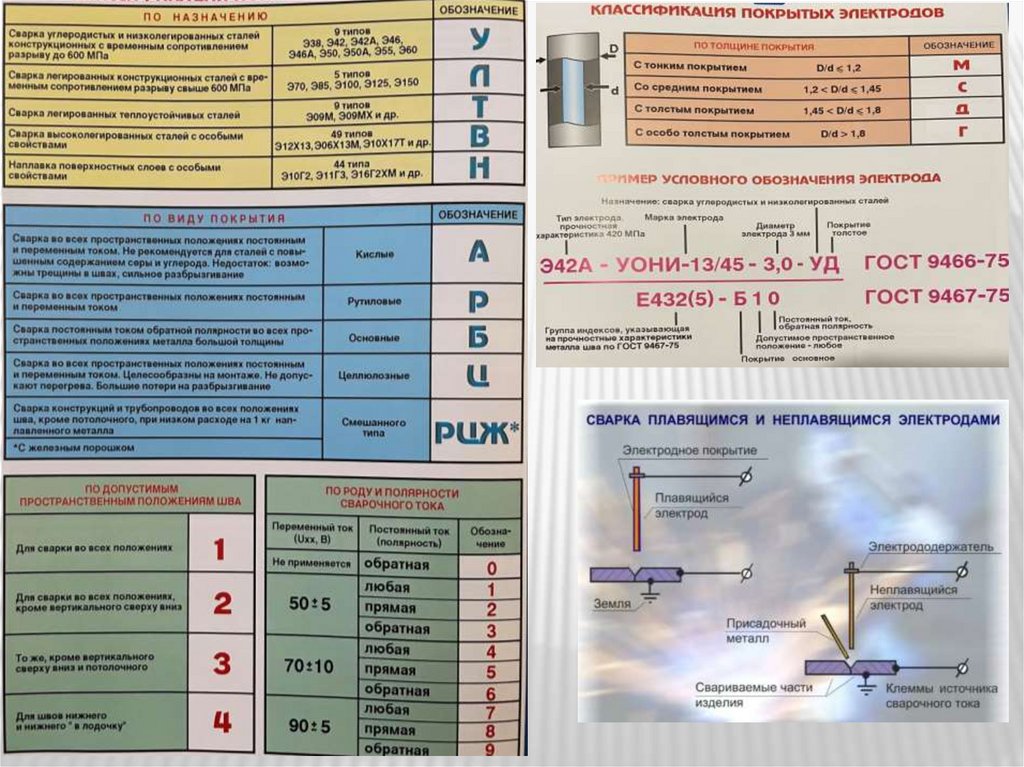

При дуговой сварке и наплавке применяют неплавящиеся, плавящиеся электродыи некоторые другие вспомогательные материалы (активные или неактивные флюсы,

защитные газы и газовые смеси).

Электроды классифицируют по следующим признакам:

материалу, из которого они изготовлены;

назначению для сварки определенных сталей;

толщине покрытия, нанесенного на стержень;

видам покрытия и шлака, образующегося при расплавлении покрытия;

механические

свойствам

металла

шва

(прочность,

предел

пластичность);

допустимым пространственным положением сварки или наплавки;

роду и полярности применяемого при сварке или наплавке тока.

текучести,

15.

16.

Режимы ручной дуговой сварки и наплавки определяются диаметром электрода искоростью его перемещения вдоль шва, напряжением на дуге, значением сварочного

тока и его родом, полярностью.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла,

типа сварного соединения, положения шва в пространстве, размеров детали, состава

свариваемого металла.

При сварке встык металла толщиной до 4 мм применяют электроды диаметром,

равным толщине свариваемого металла, а большей толщины – электроды диаметром

4...8 мм при условии обеспечения провара основного металла.

В многослойных стыковых швах первый слой выполняют электродом диаметром

3...4 мм, а последующие слои – электродами большего диаметра.

Сварку в вертикальном положении проводят электродами диаметром не более 5

мм.

Потолочные швы выполняют электродами диаметром до 4 мм.

17.

18.

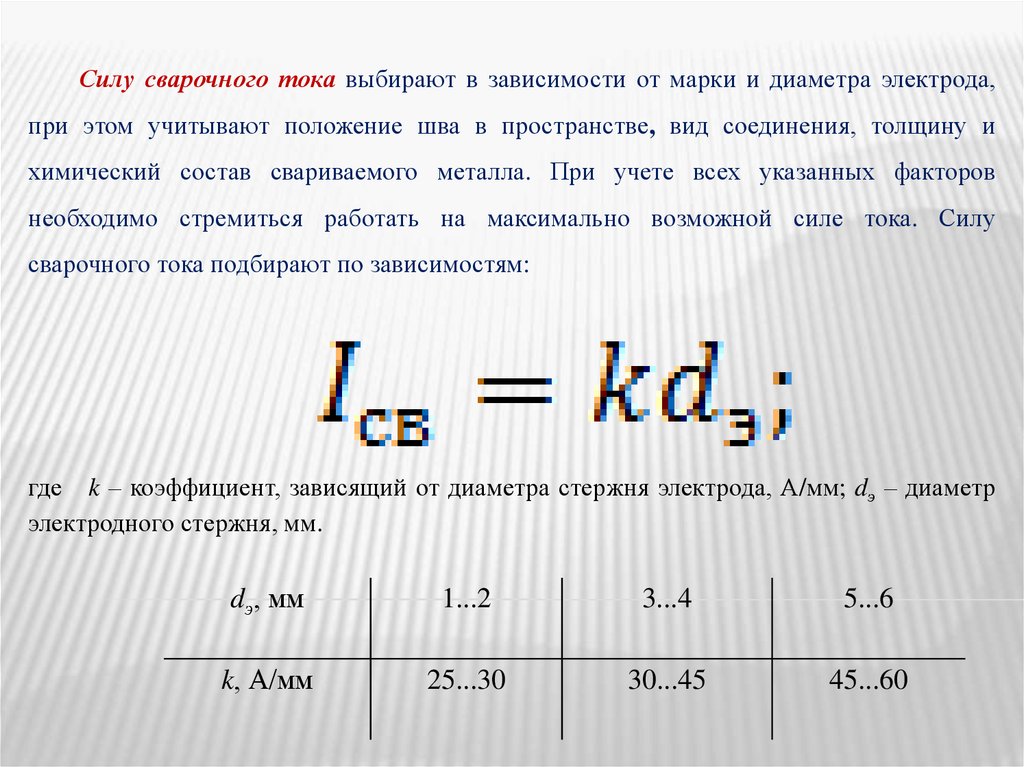

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода,при этом учитывают положение шва в пространстве, вид соединения, толщину и

химический состав свариваемого металла. При учете всех указанных факторов

необходимо стремиться работать на максимально возможной силе тока. Силу

сварочного тока подбирают по зависимостям:

где k – коэффициент, зависящий от диаметра стержня электрода, А/мм; dэ – диаметр

электродного стержня, мм.

dэ, мм

1...2

3...4

5...6

k, А/мм

25...30

30...45

45...60

19.

Если толщина металла менее 1,5dэ при сварке в нижнем положении, то Iсвуменьшают на 10... 15 % по сравнению с расчетным.

Если толщина металла более 3dэ то Iсв увеличивают на 10...15% по сравнению с

расчетным.

При сварке на вертикальной плоскости Iсв уменьшают на 10...15%, в потолочном

положении – на 15...20 % по сравнению с нормально выбранной силой тока для сварки

в нижнем положении.

При недостаточной силе сварочного тока дуга горит неустойчиво, а при

чрезмерной – интенсивно плавится электрод, возрастают потери на разбрызгивание,

ухудшаются устойчивость дуги и формирование шва.

20.

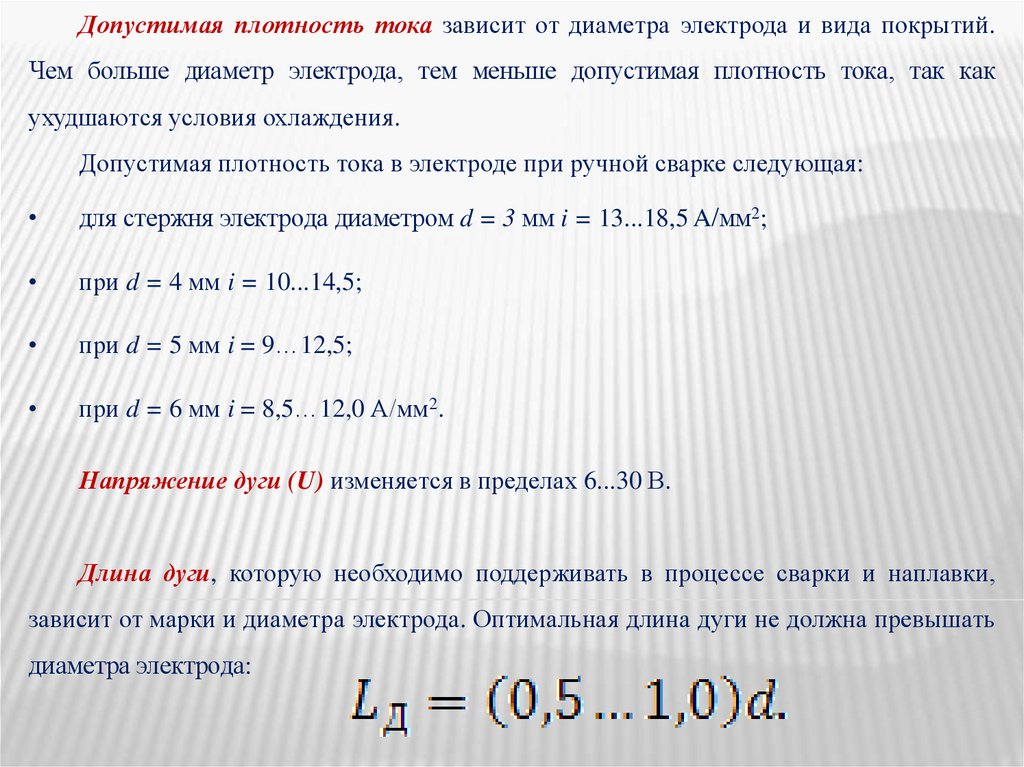

Допустимая плотность тока зависит от диаметра электрода и вида покрытий.Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как

ухудшаются условия охлаждения.

Допустимая плотность тока в электроде при ручной сварке следующая:

для стержня электрода диаметром d = 3 мм i = 13...18,5 A/мм2;

при d = 4 мм i = 10...14,5;

при d = 5 мм i = 9…12,5;

при d = 6 мм i = 8,5…12,0 А/мм2.

Напряжение дуги (U) изменяется в пределах 6...30 В.

Длина дуги, которую необходимо поддерживать в процессе сварки и наплавки,

зависит от марки и диаметра электрода. Оптимальная длина дуги не должна превышать

диаметра электрода:

21.

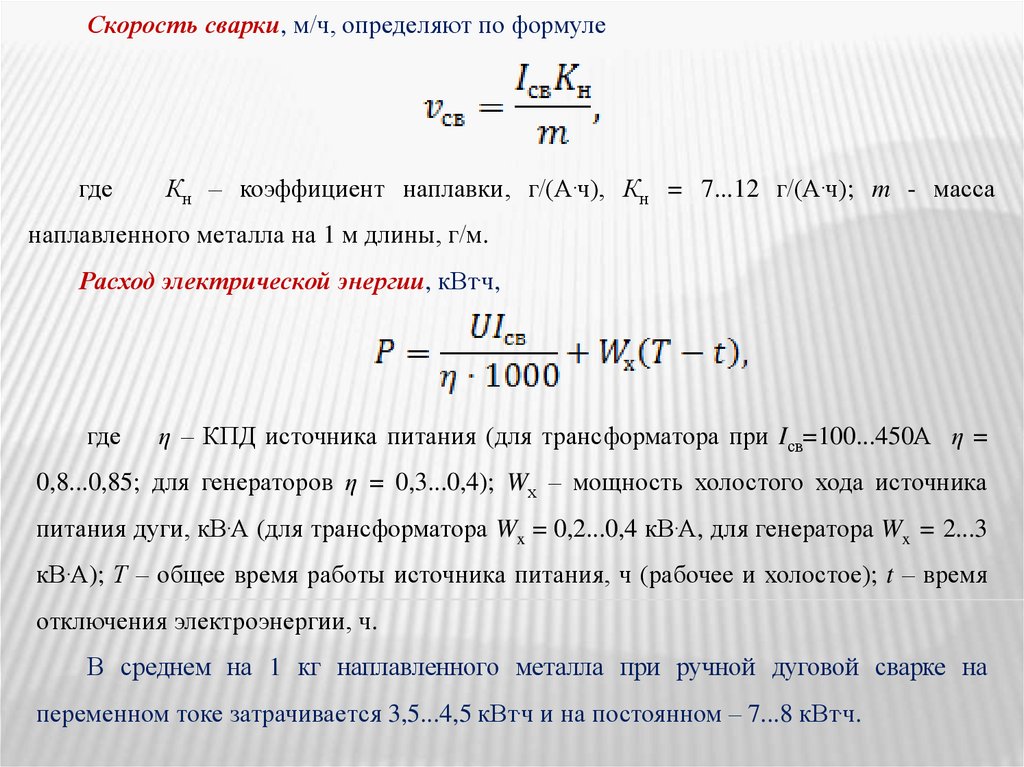

Скорость сварки, м/ч, определяют по формулегде

Кн – коэффициент наплавки, г/(А.ч), Кн = 7...12 г/(А.ч); m - масса

наплавленного металла на 1 м длины, г/м.

Расход электрической энергии, кВт.ч,

где

η – КПД источника питания (для трансформатора при Iсв=100...450А η =

0,8...0,85; для генераторов η = 0,3...0,4); Wх – мощность холостого хода источника

питания дуги, кВ.А (для трансформатора Wx = 0,2...0,4 кВ.А, для генераторa Wx = 2...3

кВ.А); Т – общее время работы источника питания, ч (рабочее и холостое); t – время

отключения электроэнергии, ч.

В среднем на 1 кг наплавленного металла при ручной дуговой сварке на

переменном токе затрачивается 3,5...4,5 кВт.ч и на постоянном – 7...8 кВт.ч.

22.

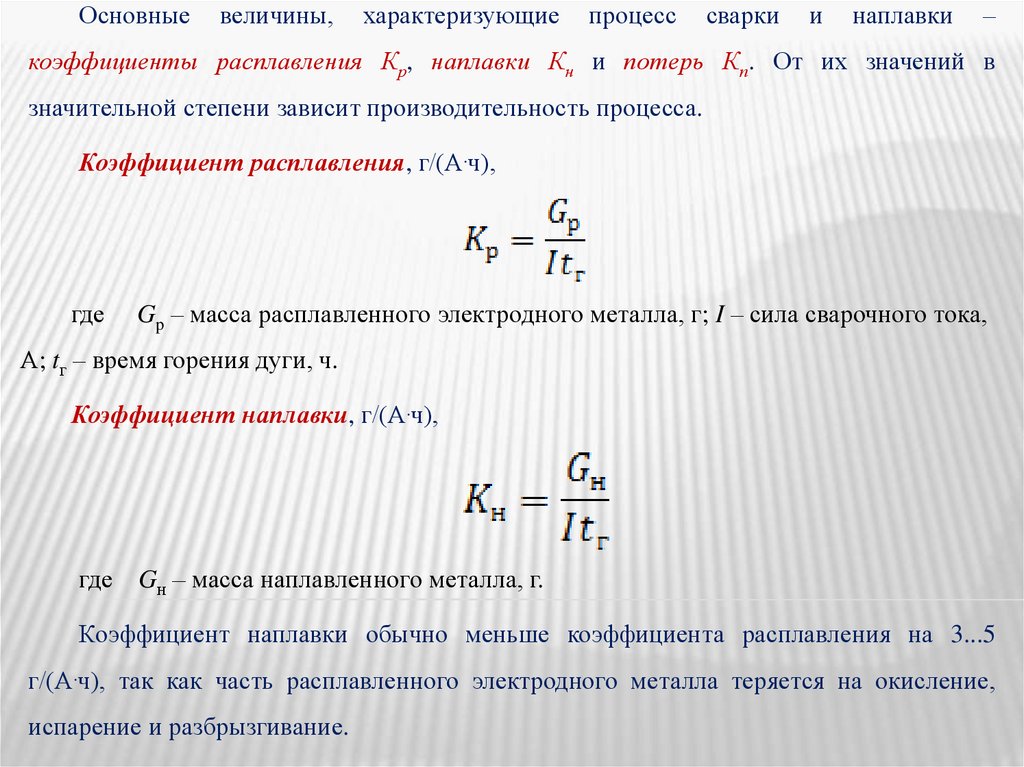

Основныевеличины,

характеризующие

процесс

сварки

и

наплавки

–

коэффициенты расплавления Кр, наплавки Кн и потерь Кп. От их значений в

значительной степени зависит производительность процесса.

Коэффициент расплавления, г/(А.ч),

где

Gp – масса расплавленного электродного металла, г; I – сила сварочного тока,

А; tг – время горения дуги, ч.

Коэффициент наплавки, г/(А.ч),

где Gн – масса наплавленного металла, г.

Коэффициент наплавки обычно меньше коэффициента расплавления на 3...5

г/(А.ч), так как часть расплавленного электродного металла теряется на окисление,

испарение и разбрызгивание.

23.

Коэффициент наплавки Кн характеризует производительность процесса сварки инаплавки. Чем больше Кн, тем больше производительность сварки, г/ч:

Коэффициент потерь, %,

Коэффициент потерь для разных электродов обычно принимают 1,1...1,25.

В качестве оборудования для ручной сварки и наплавки применяют сварочные

трансформаторы,

преобразователи,

двигателем внутреннего сгорания.

выпрямители

и

передвижные

агрегаты

с

24.

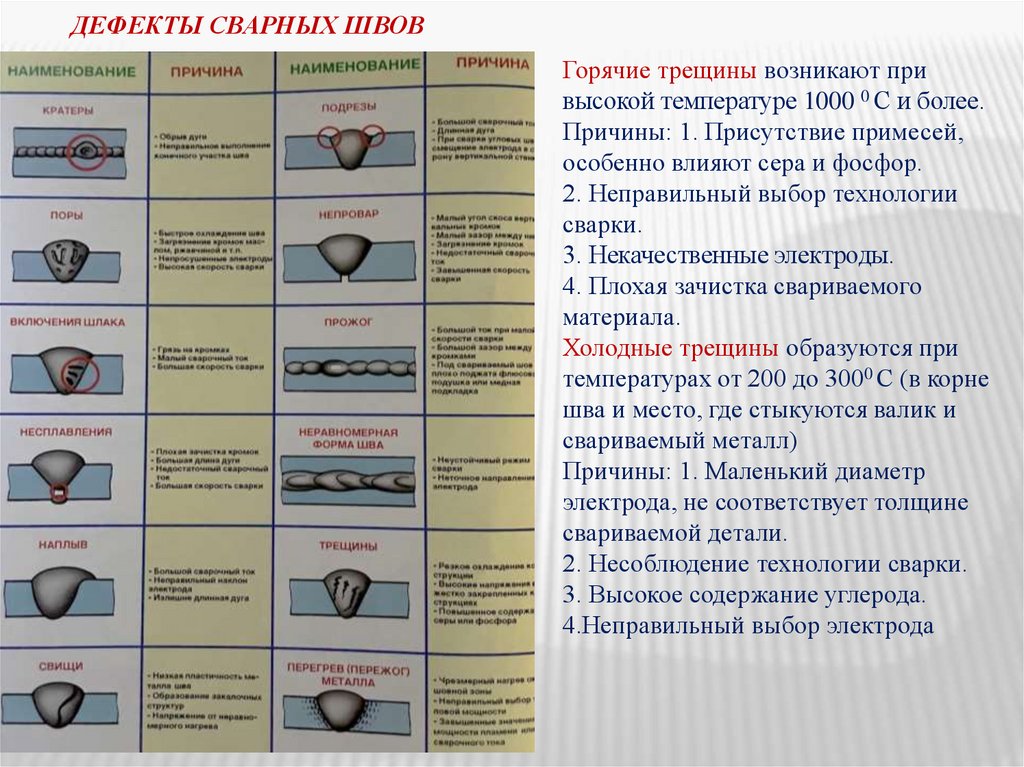

ДЕФЕКТЫ СВАРНЫХ ШВОВГорячие трещины возникают при

высокой температуре 1000 0 С и более.

Причины: 1. Присутствие примесей,

особенно влияют сера и фосфор.

2. Неправильный выбор технологии

сварки.

3. Некачественные электроды.

4. Плохая зачистка свариваемого

материала.

Холодные трещины образуются при

температурах от 200 до 3000 С (в корне

шва и место, где стыкуются валик и

свариваемый металл)

Причины: 1. Маленький диаметр

электрода, не соответствует толщине

свариваемой детали.

2. Несоблюдение технологии сварки.

3. Высокое содержание углерода.

4.Неправильный выбор электрода

25.

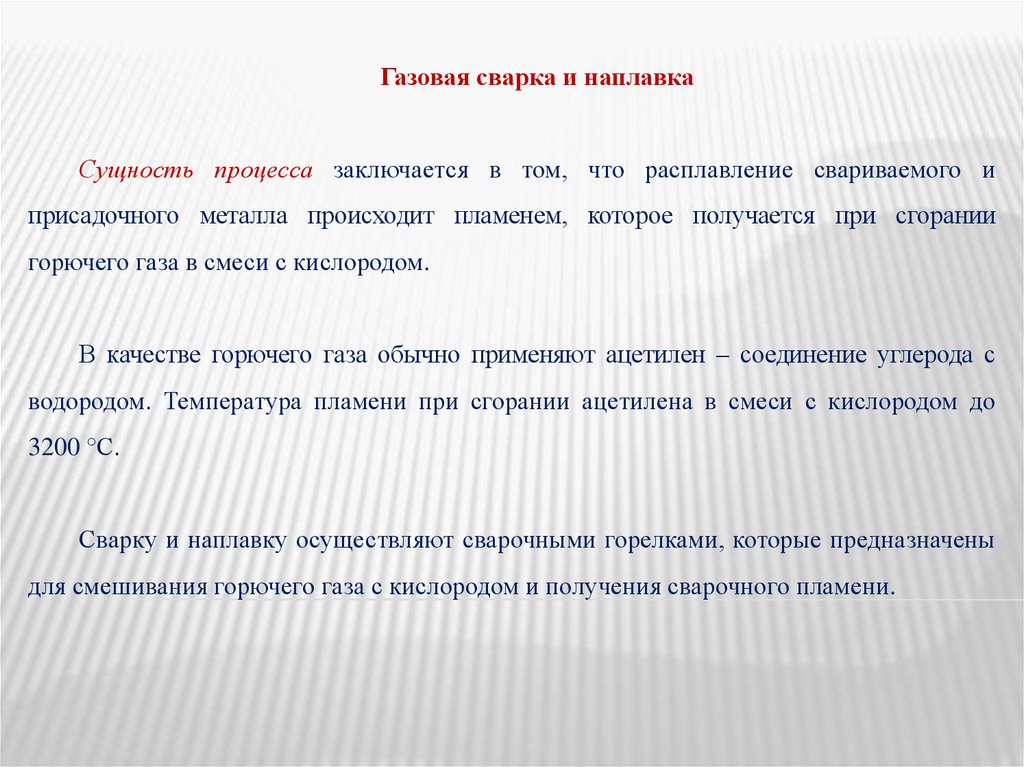

Газовая сварка и наплавкаСущность процесса заключается в том, что расплавление свариваемого и

присадочного металла происходит пламенем, которое получается при сгорании

горючего газа в смеси с кислородом.

В качестве горючего газа обычно применяют ацетилен – соединение углерода с

водородом. Температура пламени при сгорании ацетилена в смеси с кислородом до

3200 °С.

Сварку и наплавку осуществляют сварочными горелками, которые предназначены

для смешивания горючего газа с кислородом и получения сварочного пламени.

26.

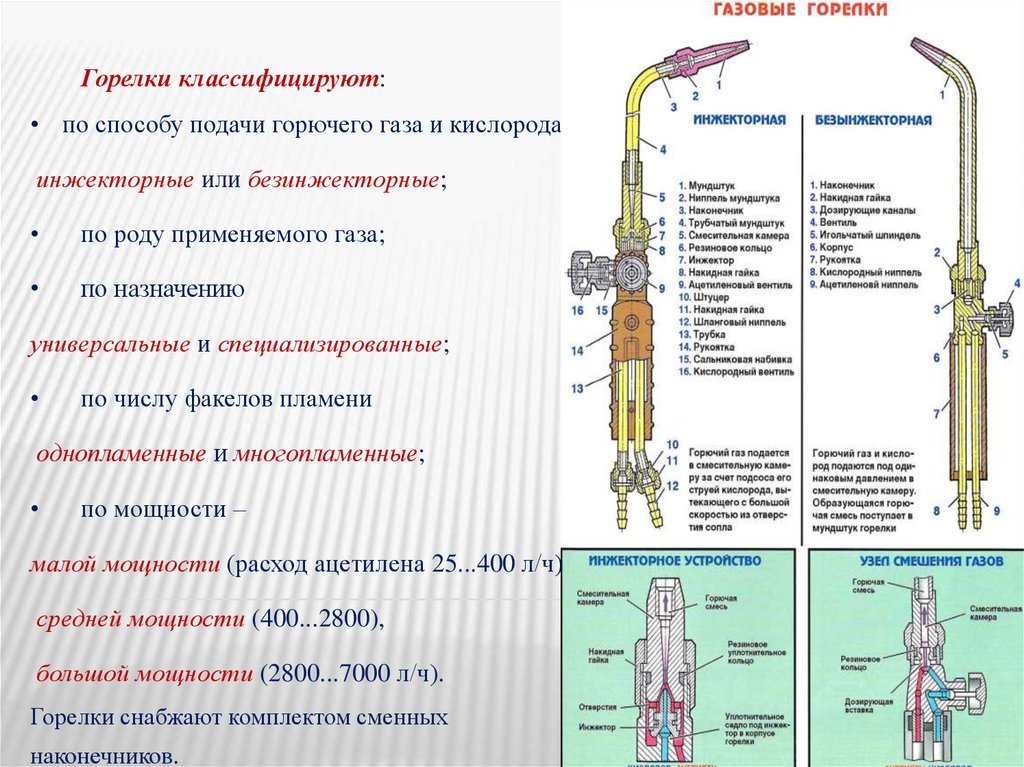

Горелки классифицируют:• по способу подачи горючего газа и кислорода

инжекторные или безинжекторные;

по роду применяемого газа;

по назначению

универсальные и специализированные;

по числу факелов пламени

однопламенные и многопламенные;

по мощности –

малой мощности (расход ацетилена 25...400 л/ч),

средней мощности (400...2800),

большой мощности (2800...7000 л/ч).

Горелки снабжают комплектом сменных

наконечников.

27.

Для получения хорошего качества шва при газовой сварке необходимо правильно выбратьприсадочный металл, мощность горелки, номер наконечника и отрегулировать сварочное пламя.

Присадочный материал выбирают в зависимости от химического состава свариваемого

металла. Мощность пламени выбирают в зависимости

характеризуется массовым расходом

ацетилена, зависящим от номера наконечника горелки (табл. 2).

Таблица 2

Мундштуки наконечников горелок

Номер

наконечника

Расход

ацетилена, дм3/ч

Диаметр

канала сопла, мм

1

150

1,0

2

250

1,3

3

400

1.6

4

500

2,0

5

1000

2,5

6

1700

3,0

7

2500

3,5

28.

29.

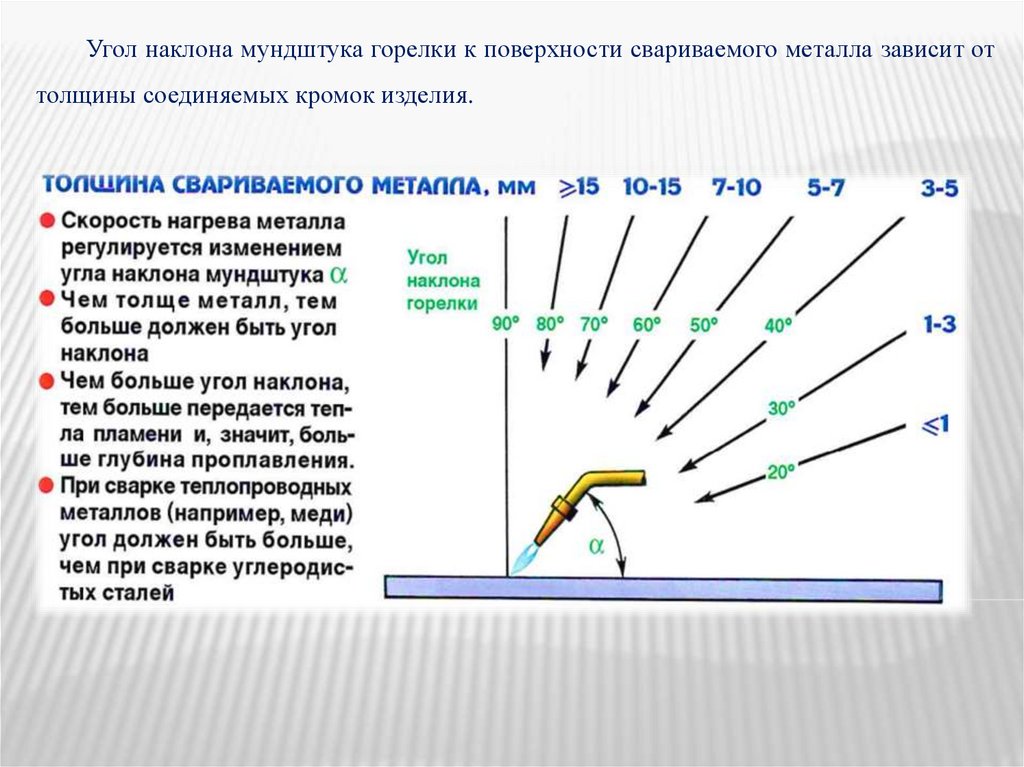

Угол наклона мундштука горелки к поверхности свариваемого металла зависит оттолщины соединяемых кромок изделия.

30.

Изменением угла наклона мундштука горелки к поверхности свариваемогометалла можно изменять интенсивность расплавления свариваемого металла.

Наиболее интенсивно металл расплавляется при перпендикулярном расположении

мундштука к поверхности металла. При сварке очень тонких и особенно легкоплавких

металлов мундштук располагают почти параллельно поверхности свариваемого

металла.

31.

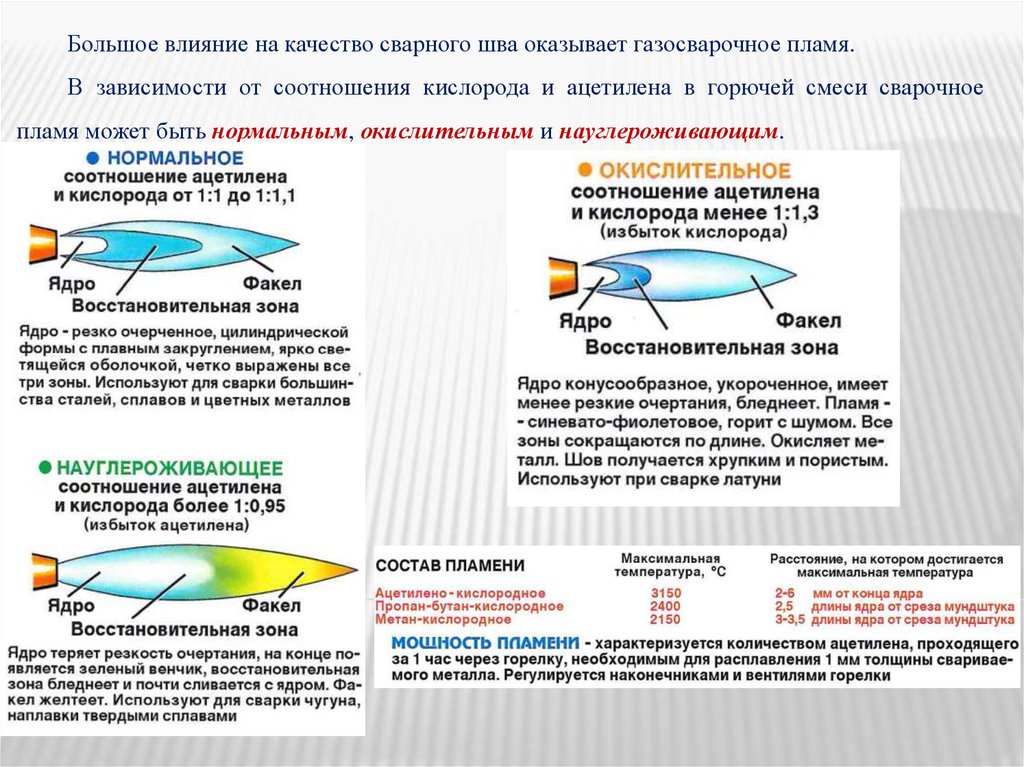

Большое влияние на качество сварного шва оказывает газосварочное пламя.В зависимости от соотношения кислорода и ацетилена в горючей смеси сварочное

пламя может быть нормальным, окислительным и науглероживающим.

32.

Нормальное ацетилено-кислородное сварочное пламя (рис. 3) делится на три резковыраженные зоны: ядро, восстановительную зону и факел. Ядро имеет форму

закругленного ярко светящегося конуса. Оно состоит из раскаленных частиц углерода,

которые сгорают, выходя на наружную часть ядра. Расстояние от конца мундштука до конца

ядра (длина ядра) зависит от скорости истечения горючей смеси из горелки.

Восстановительная зона состоит в основном

из оксида углерода и водорода, получающегося в

результате сгорания ацетилена:

С2Н2 + О2 = 2СО + Н2.

Эта зона по сравнению с ядром имеет более

темный

цвет.

Максимальная

температура

пламени находится в восстановительной зоне на

расстоянии 2...4 мм от ядра, поэтому этой частью

пламени и расплавляют свариваемый металл.

Факел располагается за восстановительной

зоной и имеет удлиненную конусообразную

форму. Состоит факел из диоксида углерода и

паров воды, которые получаются в результате

сгорания

оксида

углерода

и

водорода,

поступающих из восстановительной зоны.

33.

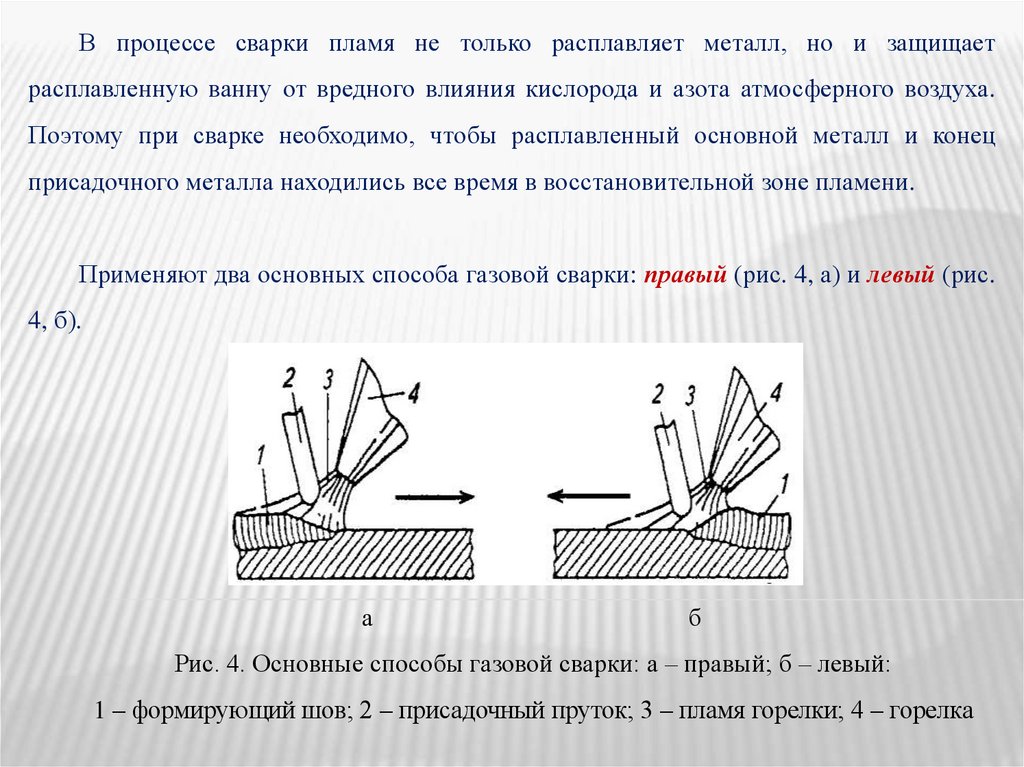

В процессе сварки пламя не только расплавляет металл, но и защищаетрасплавленную ванну от вредного влияния кислорода и азота атмосферного воздуха.

Поэтому при сварке необходимо, чтобы расплавленный основной металл и конец

присадочного металла находились все время в восстановительной зоне пламени.

Применяют два основных способа газовой сварки: правый (рис. 4, а) и левый (рис.

4, б).

а

б

Рис. 4. Основные способы газовой сварки: а – правый; б – левый:

1 – формирующий шов; 2 – присадочный пруток; 3 – пламя горелки; 4 – горелка

34.

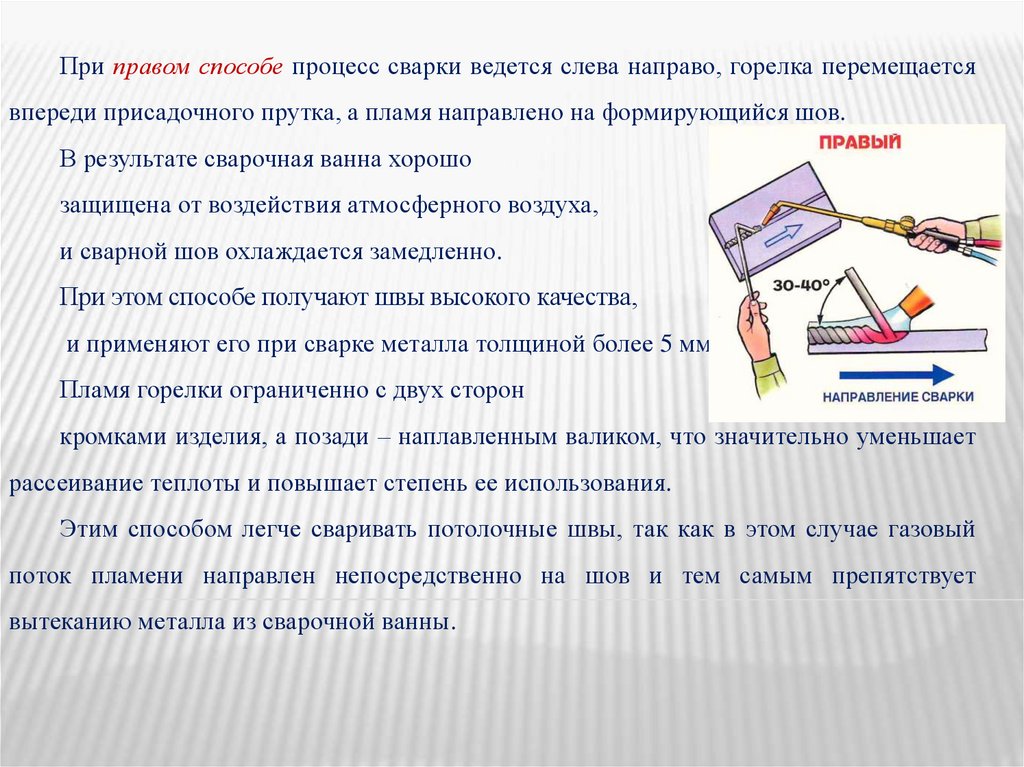

При правом способе процесс сварки ведется слева направо, горелка перемещаетсявпереди присадочного прутка, а пламя направлено на формирующийся шов.

В результате сварочная ванна хорошо

защищена от воздействия атмосферного воздуха,

и сварной шов охлаждается замедленно.

При этом способе получают швы высокого качества,

и применяют его при сварке металла толщиной более 5 мм.

Пламя горелки ограниченно с двух сторон

кромками изделия, а позади – наплавленным валиком, что значительно уменьшает

рассеивание теплоты и повышает степень ее использования.

Этим способом легче сваривать потолочные швы, так как в этом случае газовый

поток пламени направлен непосредственно на шов и тем самым препятствует

вытеканию металла из сварочной ванны.

35.

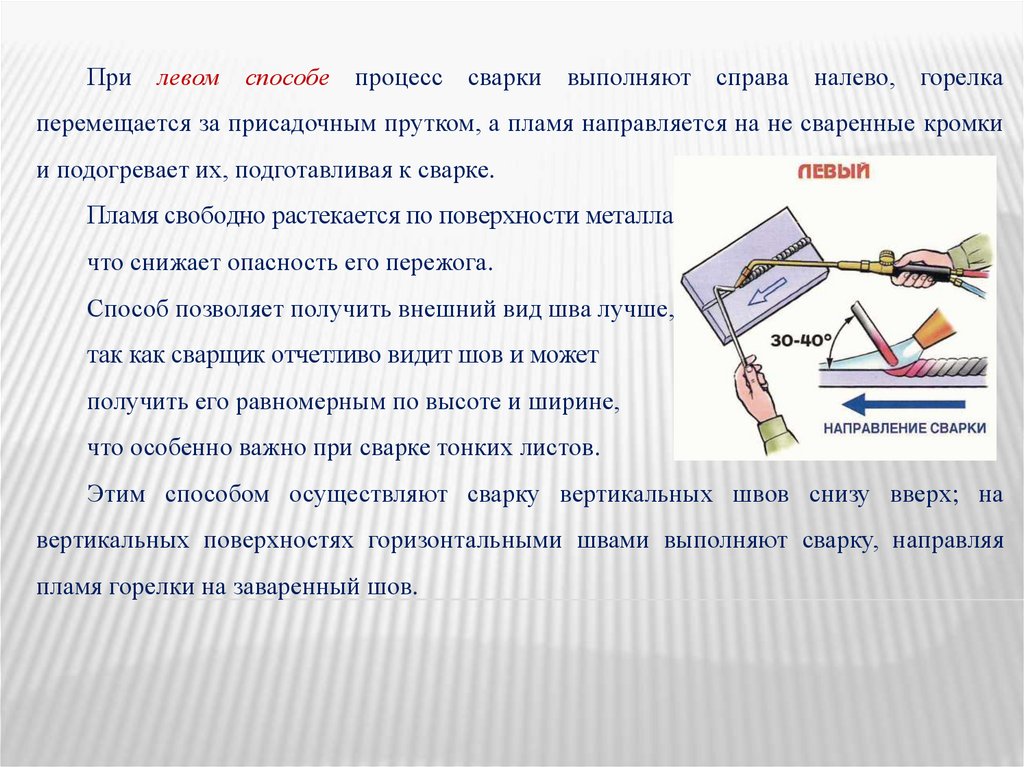

При левом способе процесс сварки выполняют справа налево, горелкаперемещается за присадочным прутком, а пламя направляется на не сваренные кромки

и подогревает их, подготавливая к сварке.

Пламя свободно растекается по поверхности металла,

что снижает опасность его пережога.

Способ позволяет получить внешний вид шва лучше,

так как сварщик отчетливо видит шов и может

получить его равномерным по высоте и ширине,

что особенно важно при сварке тонких листов.

Этим способом осуществляют сварку вертикальных швов снизу вверх; на

вертикальных поверхностях горизонтальными швами выполняют сварку, направляя

пламя горелки на заваренный шов.

36.

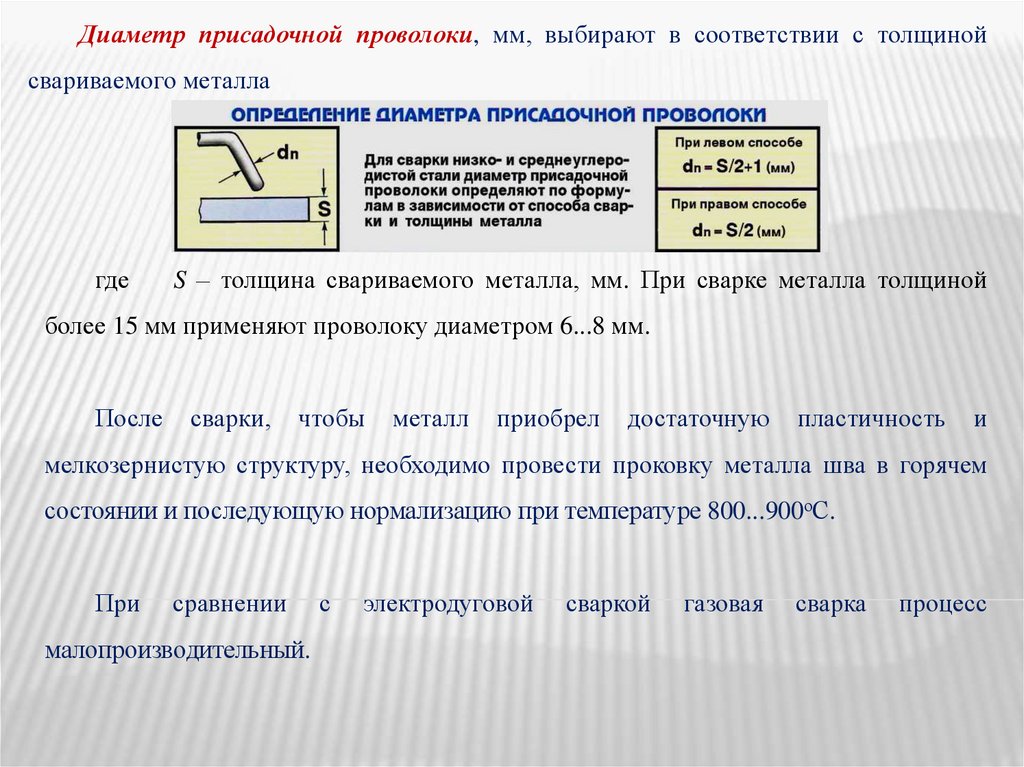

Диаметр присадочной проволоки, мм, выбирают в соответствии с толщинойсвариваемого металла

где

S – толщина свариваемого металла, мм. При сварке металла толщиной

более 15 мм применяют проволоку диаметром 6...8 мм.

После

сварки,

чтобы

металл

приобрел

достаточную

пластичность

и

мелкозернистую структуру, необходимо провести проковку металла шва в горячем

состоянии и последующую нормализацию при температуре 800...900оС.

При

сравнении

малопроизводительный.

с

электродуговой

сваркой

газовая

сварка

процесс

37.

Особенности сварки чугунных деталейЧугун представляет собой сплав железа с углеродом (содержание углерода более

2 %) и относится к группе плохо сваривающихся металлов.

Свариваемость чугуна неудовлетворительна, что обусловлено его повышенной

склонностью к образованию трещин из-за низкой прочности и пластичности металла.

Трещины при сварке могут возникать в металле шва и зоне термического влияния при

повышенных скоростях охлаждения в результате образования хрупкого белого чугуна

(ледебуритных прослоек) и структур закалки.

На образование таких структур и трещин влияют термический цикл сварки

(технология сварки), химический состав и структура свариваемого чугуна.

38.

Чугунные детали, работающие длительное время при высоких температурах,почти не поддаются сварке.

Это происходит в результате того, что под действием высоких температур

(300...400 оС и выше) углерод и кремний окисляются и чугун становится очень

хрупким. Чугун с окисленным углеродом и кремнием называют горелым. Также плохо

свариваются чугунные детали, работавшие длительное время в соприкосновении с

маслом и керосином. В таких случаях поверхность чугуна как бы пропитывается

маслом и керосином, которые при сварке сгорают и образуют газы, способствующие

появлению сплошной пористости в сварном шве.

Чугун

можно

сваривать

дуговой

сваркой

металлическим

или

угольным

электродами, газовой сваркой, термитной сваркой и заливкой жидким чугуном.

39.

По состоянию свариваемой детали различают три способа сварки чугуна:холодную, полугорячую и горячую.

холодную сварку выполняют без подогрева свариваемых деталей,

полугорячую – при полном или местном подогреве до температуры 300...400 оС,

горячую – при полном нагреве до температуры 600...800 оС.

Эти способы сварки подразделяют на отдельные методы в зависимости от вида

сварки, применяемых электродов и присадочного металла.

40.

Холодная сварка. Этот способ сварки имеет несколько разновидностей:стальными электродами,

стальными электродами со специальными покрытиями,

стальными электродами с помощью шпилек,

газовая (ацетилено-кислородным пламенем).

Сварку стальными электродами применяют при ремонте неответственных

чугунных изделий небольших размеров с малым объемом наплавки, не требующих

после сварки механической обработки. Сварное соединение неоднородно по структуре,

часто не обладает достаточной плотностью и имеет низкую прочность.

41.

Сварку электродами с защитно-легирующими покрытиями выполняют с V- илиХ-образной разделкой кромок.

Для устранения неравномерного разогрева детали сваривают отдельными

участками вразбивку.

Длина отдельных наплавленных участков сварного шва не должна превышать

100...120 мм.

После наплавки отдельных участков им дают возможность остыть до

температуры 60...80 оС.

При сварке изделий толщиной 8...15 мм сварку ведут с увеличенной шириной

усиления шва.

42.

Полугорячаясварка.

Подогрев

свариваемой

детали

до 300...400 оС

способствует более замедленному охлаждению металла шва и прилежащих к нему зон

после сварки. Замедленное охлаждение в значительной степени предотвращает

получение отбеленных зон, что позволяет производить механическую обработку

сварных соединений. Детали перед сваркой нагревают в термических печах, горнах или

с помощью газовых горелок ацетилено-кислородным пламенем. При подогреве газовой

горелкой необходимо следить за равномерностью нагрева подогреваемой поверхности.

Полугорячую сварку чугуна можно осуществлять:

низкоуглеродистыми

стальными

электродами

с

защитно-легирующими

покрытиями;

стальными электродами со специальным покрытием;

чугунными электродами;

ацетилено-кислородным пламенем с применением чугунных присадочных

прутков.

43.

Горячая сварка. Мелкие детали предварительно подогревают до 600...700 оС,крупногабаритные (толщина стенок более 30 мм) до 700...800оС.

Горячая сварка состоит из следующих последовательных операций:

механической обработки под сварку,

формовки свариваемых деталей,

нагрева,

сварки,

охлаждения сваренных деталей.

Механическая обработка заключается в вырубке дефектных участков и зачистке их

от масла, грязи, шлака и формовочной земли. При сварке двух сломанных частей скоса

кромок не делают, а оставляют между ними зазор, обеспечивающий доступ электрода.

Стенки деталей в зазоре должны быть механически обработаны.

44.

Дляпредохранения

расплавленного

металла

от

вытекания

участки,

подлежащие сварке, формуют с помощью формовочной земли и графитовых

пластинок (рис. 5).

Рис. 5. Горячая сварка чугуна:

1 – формовочная земля; 2 – графитная пластинка; 3 – свариваемые детали; 4 – электрод

45.

Детали нагревают в специальных нагревательных печах, колодцах, горнах или спомощью индукционных подогревателей. В не которых случаях на месте сварки

сооружают временные нагревательные горны и печи.

Ввиду значительного объема наплавленного металла при горячей сварке

применяют электроды больших диаметров (8... 16 мм).

Чугунные детали сваривают чугунными электродами на следующих режимах.

Диаметр электрода,

мм

8

10

12

16

Сила тока, А

600...700

750...800

1000... 1200

1500...1800

Газовая сварка является весьма распространенным способом ремонта чугунных

деталей. При использовании в качестве присадочного металла латунных прутков

сварной шов получается достаточно плотным и поддается механической обработке.

46.

Особенности сварки деталей из алюминия и его сплавовТехнически чистый алюминий в технике имеет сравнительно ограниченное

применение вследствие низкой прочности и высокой пластичности.

Большей частью в технике применяют сплавы алюминия – дюралюмины и

силумины.

Основные затруднения при сварке алюминия и его сплавов следующие:

• на поверхности расплавленного металла постоянно образуется тугоплавкая пленка

оксида алюминия Аl2O3, препятствующая сплавлению между собой частиц металла;

• высокая температура плавления оксида алюминия (2050 оС);

• низкая температура плавления алюминия (658 оС) крайне затрудняют управление

процессом сварки.

47.

Высокая теплопроводность алюминия и его сплавов требует примененияспециальных технологических приемов, а при массивных деталях – предварительного

подогрева.

Алюминий и его сплавы сваривают с помощью электродуговой, аргонодуговой и

газовой сварки.

Независимо от способа сварки алюминиевые изделия перед сваркой должны

проходить специальную подготовку, заключающуюся в обезжиривании металла и

удалении с его поверхности пленки оксида алюминия.

Такой подготовке необходимо также подвергать присадочную проволоку и

электродные стержни перед нанесением на них покрытия.

48.

Для деталей из алюминия и его сплавов рекомендуют следующие способы сварки:неплавящимся вольфрамовым электродом в среде аргона (аргонодуговая сварка). В

качестве присадочного материала используют сплавы алюминия. В зависимости от

толщины деталей используют электроды диаметром 1...5 мм, силу сварочного тока

45...280 А напряжением 22...24 В. Сварку ведут на переменном токе без применения

флюса;

электродами из сплава алюминия и технического алюминия на постоянном токе

обратной полярности, короткой дугой (электродуговая сварка). Силу тока выбирают из

расчета 35…45 А на 1 мм диаметра электрода. Стержень электрода изготавливают из

алюминиевой проволоки;

ацетилено-кислородным нейтральным пламенем (газовая сварка) с использованием

флюса. Присадочный материал должен быть того же состава, что и основной металл. В

момент расплавления основного и присадочного материалов пленку оксидов

разрывают с помощью стального крючка.

Промышленность

Промышленность