Похожие презентации:

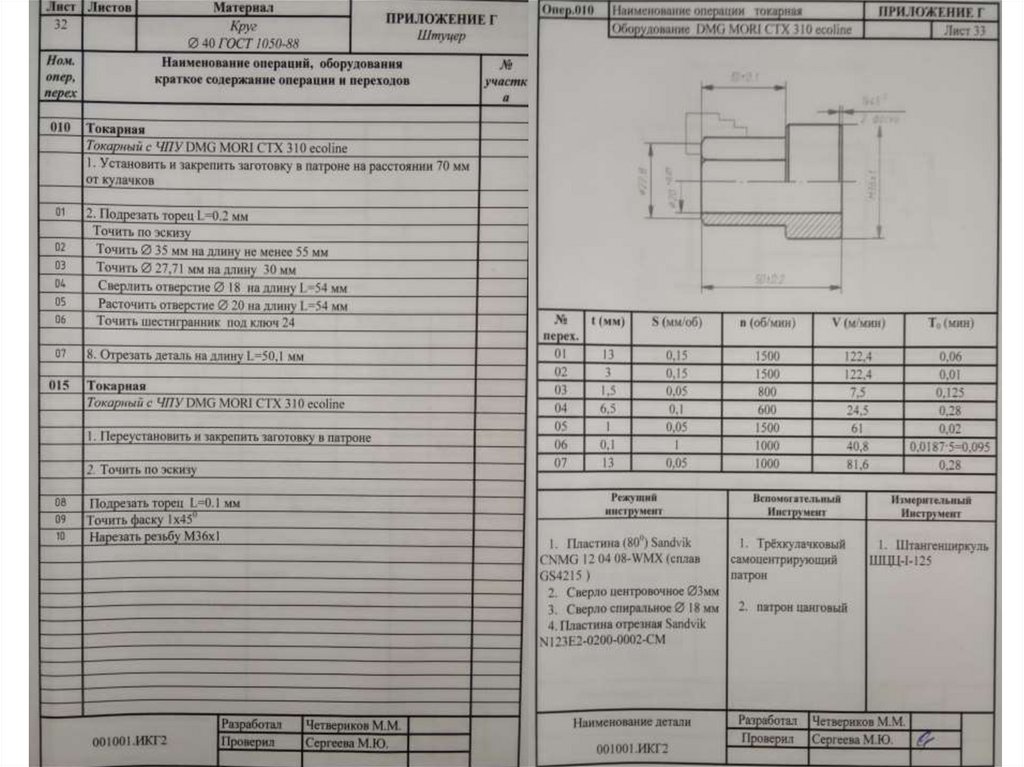

Разработка технологического процесса изготовления детали "Штуцер" и управляющей программы для станка с ЧПУ

1.

Экзаменационная работаРазработка

технологического процесса изготовления детали

"Штуцер" и управляющей программы для станка с ЧПУ

Выполнил

Студент 4 курса, группа Н-191

Четвериков М.М.

2.

Характеристика материала детали "Сталь 45"Класс: Сталь конструкционная углеродистая качественная.

Расшифровка: марка 45 означает, что в стали содержится 0,45%

углерода, а остальные примеси крайне незначительны.

Углерод(С):0,42-0,5%

Кремний(Si):0,17-0,37%

Марганец(Mn):0,5-0,8%

Никель(Ni):до 0,25%

Сера(S):до 0,04%

Фосфор(P):до 0,035%

Хром(Cr):до 0,25%

Медь(Cu):до 0,25%

Мышьяк(As):до 0,08%

Железо(Fe):~97%

3.

Металлорежущий инструмент, используемый приизготовлении детали

1.Сменная подрезная пластина для получистового наружного точения.

Двусторонняя пластина, без зданих углов. Угол заострения в плане

80°, радиус при вершине 0,8мм.

4.

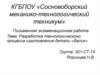

2.Сменная отрезная пластина: ширина режущей кромки 2мм.3.Сменная пластина для резьбонарезания наружной метрической

резьбы: шаг 1мм., угол профиля резьбы 60°

5.

4.Сверло центровочное 3мм - для центрования отверстий.5.Сверло спиральное 18мм., L=150мм., ф=118°; Р6М5;

ГОСТ 4010-77

6.

7.

Зажимное и установочное приспособление, его конструкция.Токарный трехкулачковый гидравлический патрон BH-D210

Токарные трехкулачковые патроны служат для закрепления коротких

деталей. Различия по типу привода: ручные и механизированные; по

числу кулачков: двухкулачковые, трехкулачковые и

четырехкулачковые. Патроны могут быть самоцентрирующими и с

независимым перемещением кулачков универсальными и

специальными. Различия по конструкции: клиновые, рычажноклиновые, рычажные, спирально-реечные и винтовые. Бывают

четырех классов точности:Н-нормальной точности, П-повышенной

точности, В-высокой точности, А-особо высокой точности. Для

облегчения работы и сокращения вспомогательного времени патроны

механизируют пневматическими или гидравлическими приводами.

8.

Патрон трехкулачковый гидравлический полый BH-D210 со сменнымикулачками работает от механизированного привода,устанавливаемого на

заднем конце шпинделя станка. Сменные кулачки закреплены с

помощью винтов и сухарей на подвижных кулачках, установленных в трех

радиальных пазах корпуса патрона. Подвижные кулачки связаны

наклонными пазами с выступами муфты.

9.

Патрон цанговыйЦанговый патрон служит для крепления концевого режущего

инструмента(сверла,фрезы,метчики и т.д.). Инструмент в патроне

фиксируется в сменной цанге, которая фиксируется в патроне гайкой.

Для изготовления детали "Штуцер" требуется три держателя Е416хER25 и две цанги:

-Для центровочного сверла ∅3мм - цангу 2-3мм;

-Для спирального сверла ∅8мм - цангу 8-9мм;

-Для спирального сверла ∅16мм - цангу 15-16мм.

10.

11.

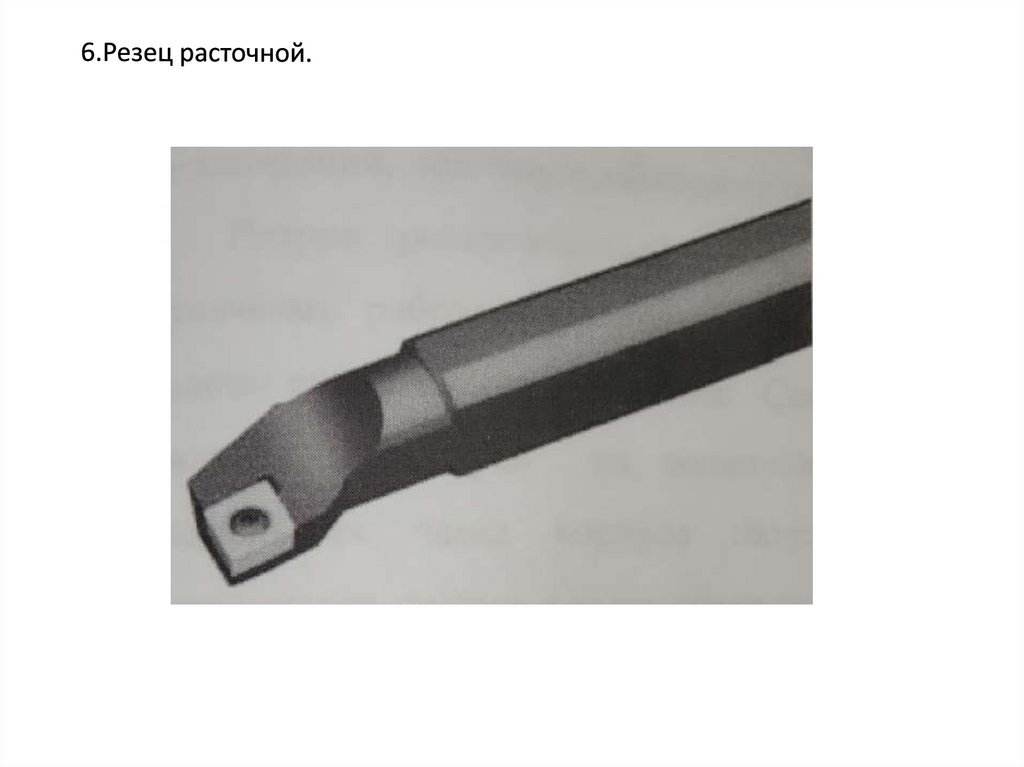

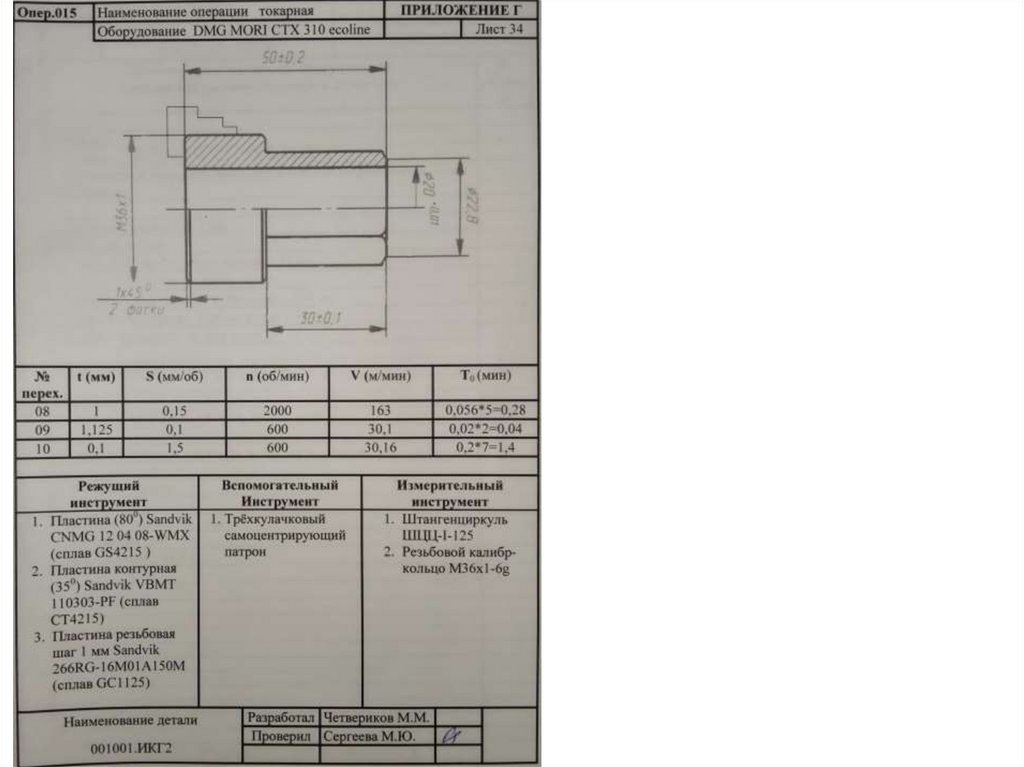

Расчет режимов резания и основного технологическоговремени

К режимам резания относится: Глубина резания t=(D-d)², мм, где Dдиаметр детали до обработки, мм, d-диаметр детали после

обработки, мм. Подача S, мм/об - перемещение режущей кромки

резца за один оборот заготовки. Скорость резания v=πxDxn:1000

м/мин, D- диаметр детали до обработки, мм, n - частота вращения,

об/мин. Основное технологическое время Тo=L/nSo, где L=11+1+12(1

- длина обработки, 11 - врезание, 12 - перебег).

12.

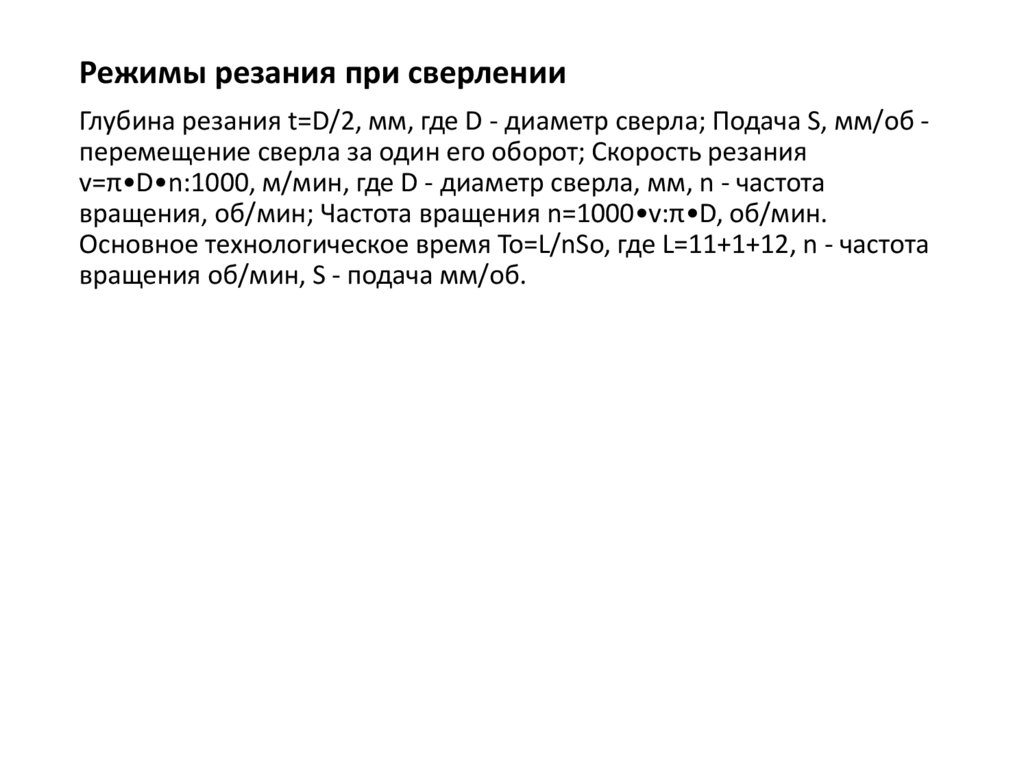

Режимы резания при сверленииГлубина резания t=D/2, мм, где D - диаметр сверла; Подача S, мм/об перемещение сверла за один его оборот; Скорость резания

v=π•D•n:1000, м/мин, где D - диаметр сверла, мм, n - частота

вращения, об/мин; Частота вращения n=1000•v:π•D, об/мин.

Основное технологическое время To=L/nSo, где L=11+1+12, n - частота

вращения об/мин, S - подача мм/об.

13.

Мерительный инструмент, используемый приизготовлении детали

Штангенциркуль ШЦЦ 1-125: штангенциркуль электронный

применяют для измерения наружных, внутренних размеров и глубин

с величиной отсчета 0,01 мм, диапазон измерений 1-125 мм.

Функции: выдача цифровой информации, установка начала отсчета в

абсолютной системе координат, предварительная установка нуля,

возможность измерения как в миллиметрах так и в дюймах.

14.

Резьбовой калибр-кольцо M36x1-6g: резьбовые калибр-кольцапредназначены для контроля наружного диаметра метрических

резьб. Относятся к предельным калибрам и выполняется в комплекте

из двух колец: проходное и непроходное. Проходной - шире,

непроходной - уже, и имеет канавку.

Проходной нерегулируемый калибр-кольцо(а)-контролирует

наибольший средний диаметр, и одновременно наибольший

внутренний диаметр наружной резьбы, наружный диаметр не

контролируется.

Непроходной нерегулируемый калибр-кольцо(б)-контролирует

наименьший средний диаметр наружной резьбы. Калибр не должен

навинчиваться на контролируемую резьбу. Допускается навинчивание

до двух оборотов.

15.

16.

Наладка станка для изготовления детали "Штуцер"Для подготовки станка необходимо проанализировать чертеж:

заготовка используемая для изготволения детали; необходимые

зажимные и вспомогательные приспособления; какие "базы" выбрать

для изготовления детали; порядок обработки и с чего начать;

количество инструментов необходимых для изготовления детали;

выбрать в какие позиции револьверной головки необходимо установить

режущий инструмент, чтобы время текущей и последующей наладок

свести к минимуму; выбрать режимы резания; какие мерительные

инструменты проверять годность изготовленной детали.

Программирование обработки на станках с ЧПУ осуществляется на

языке ISO 7 бит или языком G и М кодов.

17.

18.

Выбор и загрузка инструментаПри установке режущего инструмента необходимо равномерно

нагружать револьверную головку, при возможности группируя осевой

инструмент в одной части. Осевой инструмент имеет большую длину

вылета, для предотвращения столкновения с патроном, устанавливаем

сверла через позицию.

Порядок расположения инструмента: Т1-подрезной получистовой резец,

Т2-отрезной(канавочный) резец, Т3-резец для резьбонарезания

наружной метрической резьбы.

Привязка инструмента и определение нуля детали

Привязка инструмента на станке осуществляется с помощью датчика(Tool

setter). Для этого инструментом касаются датчика сначала по оси Х, а

затем по оси Z до появления звукового сигнала и убеждаемся, что

значение записано в соответствующей ячейке таблицы. Для определения

нуля детали закрепляют в патроне заготовку и к её торцу подводят

инструмент. Далее нажимаем кнопку Z face и убеждаемся, что значение

записано в соответствующей ячейке, напротив выбранной системы

координат.

19.

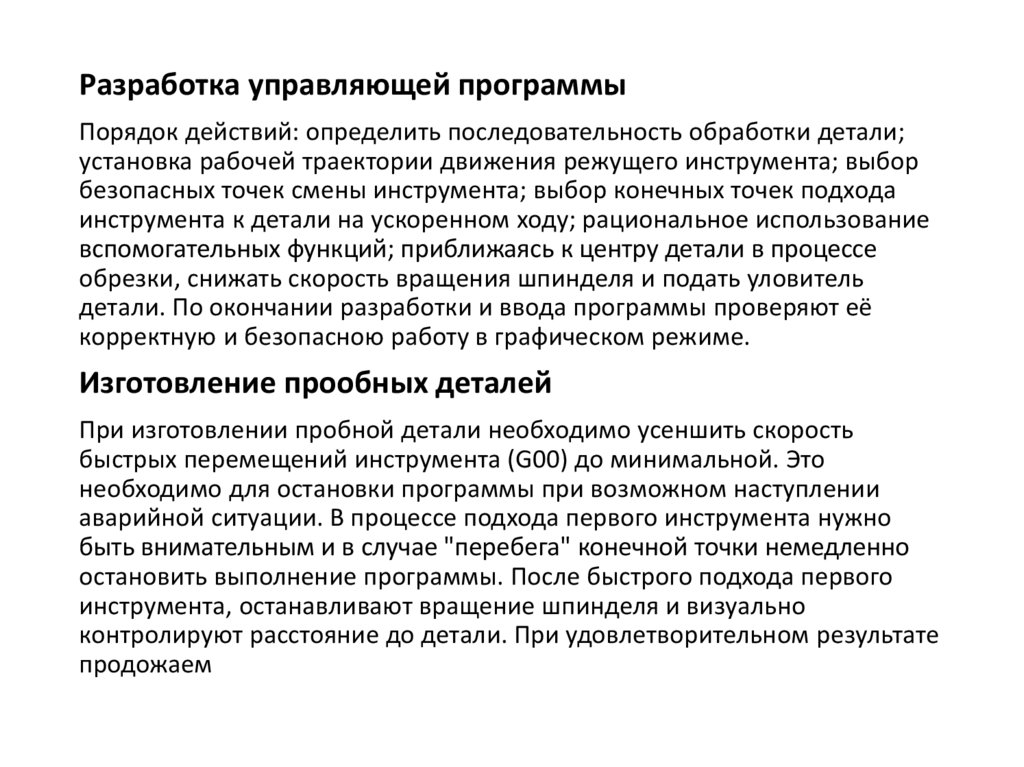

Разработка управляющей программыПорядок действий: определить последовательность обработки детали;

установка рабочей траектории движения режущего инструмента; выбор

безопасных точек смены инструмента; выбор конечных точек подхода

инструмента к детали на ускоренном ходу; рациональное использование

вспомогательных функций; приближаясь к центру детали в процессе

обрезки, снижать скорость вращения шпинделя и подать уловитель

детали. По окончании разработки и ввода программы проверяют её

корректную и безопасною работу в графическом режиме.

Изготовление прообных деталей

При изготовлении пробной детали необходимо усеншить скорость

быстрых перемещений инструмента (G00) до минимальной. Это

необходимо для остановки программы при возможном наступлении

аварийной ситуации. В процессе подхода первого инструмента нужно

быть внимательным и в случае "перебега" конечной точки немедленно

остановить выполнение программы. После быстрого подхода первого

инструмента, останавливают вращение шпинделя и визуально

контролируют расстояние до детали. При удовлетворительном результате

продожаем

20.

выполнение программы. Выполнив работу первым инструментом,останавливают вращение шпинделя и проверяют параметры

заготовки, при необходимости корректируют инструмент или

программу.

Промышленность

Промышленность