Похожие презентации:

Подшипники качения

1.

ЛекцияПОДШИПНИКИ КАЧЕНИЯ

Детали машин и основы конструирования

1

2.

Подшипники каченияПодшипники

качения

являются

основным видом опор для вращающихся

деталей. Типовую конструкцию подшипника качения рассмотрим на примере

шарикоподшипника радиального однорядного (см. рис.1). Подшипник состоит

из наружного 1 и внутреннего 2 колец, тел

качения 3 и сепаратора 4.

Рис.1.

Сепаратор предназначен для удержания тел качения на

заданном расстоянии друг от друга.

Если вал вращается относительно вектора нагрузки, то

внутреннее кольцо подшипника устанавливают на валу плотно,

а наружное кольцо в корпусе устанавливают свободно.

Если же вращается корпус, то наоборот.

Детали машин и основы конструирования

2

3.

Подшипники каченияДостоинства подшипников качения:

1) малые потери на трение, высокий КПД;

2) малые габариты в осевом направлении;

3) стандартизованы, низкая стоимость при высокой степени

взаимозаменяемости;

4) малый расход смазки;

5) пониженные требования к материалам и к качеству

обработки цапф.

Детали машин и основы конструирования

3

4.

Подшипники каченияНедостатки подшипников качения:

1) высокая чувствительность к ударным и вибрационным

нагрузкам вследствие малых площадей контакта между

телами качения и беговыми дорожками колец подшипника;

2) большие габариты в радиальном направлении;

3) ограниченное число типоразмеров (не на любой диаметр);

4) отсутствие разъёма;

5) ограниченная угловая скорость;

6) высокая жёсткость;

7) возможность стать источником вибраций;

8) высокая чувствительность к перекосам (у некоторых типов

роликовых подшипников).

Детали машин и основы конструирования

4

5.

Материалы деталей подшипниковДетали

подшипников

воспринимают

значительные

контактные нагрузки. Кольца и тела качения изготавливают из

специальных подшипниковых сталей с высоким содержанием

хрома: ШХ15, ШХ15-Ш, ШХ20, ШХ20СГ и др. В зависимости

от марки стали твердость колец и роликов составляет 58…66

HRC, а шариков 63…67 HRC.

Сепараторы подшипников работают в условиях трения

скольжения с телами качения, поэтому их изготавливают из

антифрикционных

материалов.

Сепараторы

обычных

подшипников изготавливают из мягкой углеродистой стали.

Сепараторы высокоскоростных подшипников выполняют из

текстолита, фторопласта, полиамида, амана, латуни, бронзы и

др. Механизм действия самосмазывающихся сепараторов

основан на молекулярном переносе их материала не

поверхность тел качения.

Детали машин и основы конструирования

5

6.

Классификация и условные обозначенияПодшипники качения классифицируют по следующим признакам:

1) по форме тел качения подшипники делятся на шариковые

(рис.2,а…г) и роликовые (рис.2,д…ж); причем последние могут

быть с короткими цилиндрическими (рис.2,д), бочкообразными

(рис.2,е), коническими (рис.2,ж), игольчатыми и витыми роликами;

Рис.2.

Детали машин и основы конструирования

6

7.

Классификация и условные обозначения2) по направлению воспринимаемой нагрузки различают подшипники:

радиальные, предназначенные для восприятия преимущественно

радиальных нагрузок (рис.2,а,б,д,е);

радиально-упорные, воспринимающие одновременно

действующие радиальные и осевые нагрузки (рис.2,в,ж);

упорные, воспринимающие только осевые нагрузки (рис.2,г);

3) по числу рядов тел качения подшипники делят на однорядные

(рис.2,а,д), двухрядные (рис.2,б,е) и многорядные.

Различают основные и дополнительные условные

обозначения. Основное условное обозначение может состоять

от трёх до семи цифр, обозначающих внутренний диаметр

подшипника, размерную серию, тип и конструктивные

особенности.

Детали машин и основы конструирования

7

8.

Условные обозначения подшипниковРасшифровка основного обозначения (номера) подшипника

производится справа налево.

Нули, стоящие левее крайней значащей цифры, не проставляют.

Для подшипника с внутренним диаметром от 20 до 495 мм две

первые цифры справа, умноженные на 5, дают внутренний

диаметр подшипника.

Третья цифра справа обозначает серию диаметров и совместно

с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника. В порядке возрастания наружного

диаметра подшипника при одном и том же внутреннем диаметре

различают следующие серии диаметров: особолегкая – 1, легкая –

2, средняя – 3, тяжелая – 4. При одинаковых диаметрах подшипников дополнительно к легкой и средней серии введены более широкие подшипники легкой широкой серии – 5 и средней

широкой серии – 6.

Детали машин и основы конструирования

8

9.

Условные обозначения подшипниковЧетвертая цифра справа обозначает тип подшипника:

Шариковый радиальный однорядный……….....................0

Шариковый радиальный сферический двухрядный …..…1

Роликовый радиальный с короткими

цилиндрическими роликами…..……………………… ……...2

Роликовый радиальный сферический двухрядный… ……3

Роликовый радиальный игольчатый однорядный …..…...4

Роликовый радиальный с витыми роликами………... ……5

Шариковый радиально-упорный……………………….. ......6

Роликовый конический…….…………………………………...7

Шариковый упорный……......……………………………........8

Роликовый упорный…..………………………………………...9

Пятая и шестая цифры справа характеризуют конструктивные

особенности подшипника.

Детали машин и основы конструирования

9

10.

Условные обозначения подшипниковКроме основного обозначения подшипник может содержать

дополнительные обозначения. В частности, слева через тире от

основного обозначения проставляют классы точности подшипников. Стандартом установлены в порядке повышения точности

следующие классы точности: 0, 6, 5, 4, 2. Наиболее распространенными являются подшипники нормального класса

точности, обозначаемого цифрой 0. Нормальный класс точности

в условном обозначении не проставляют. В общем машиностроении применяют подшипники с классами точности 0 и 6.

С повышением класса точности существенно возрастает

стоимость изготовления подшипника. Так, подшипники класса

точности 2, используемые в гироскопических приборах, примерно в 10 раз дороже подшипников класса точности 0.

Детали машин и основы конструирования

10

11.

Характеристикиподшипников основных типов

Шариковый радиальный однорядный подшипник (рис.2,а)

предназначен в основном для восприятия радиальной нагрузки,

а также осевых нагрузок, действующих в разных направлениях.

Допускает взаимный перекос осей внутреннего и наружного

колец до 8'. Это наиболее дешевый и самый распространенный в

машиностроении подшипник.

Шариковый радиальный сферический двухрядный подшипник

(рис.2,б) предназначен в основном для восприятия радиальной

нагрузки, а также небольших осевых нагрузок, действующих в

обоих направлениях. Благодаря сферической поверхности

дорожки качения наружного кольца допускает значительный

взаимный перекос осей внутреннего и наружного колец до 4º,

поэтому и называется самоустанавливающийся.

Детали машин и основы конструирования

11

12.

Характеристикиподшипников основных типов

Роликовый

радиальный

подшипник

с

короткими

цилиндрическими роликами (рис.2,д) предназначен для

восприятия радиальной нагрузки. При одинаковых габаритах

обладает значительно большей радиальной грузоподъемностью,

чем шариковый радиальный однорядный подшипник. Но такой

подшипник боится перекосов, предъявляет повышенные

требования к точности посадочных мест (относительный

перекос осей внутреннего и наружного колец не более 2').

Роликовый конический подшипник (рис.2,ж) одновременно

способен воспринимать радиальную и одностороннюю осевую

нагрузки. Обладает большой грузоподъемностью. По

применению в машиностроении стоит на втором месте после

шарикового радиального однорядного подшипника.

Детали машин и основы конструирования

12

13.

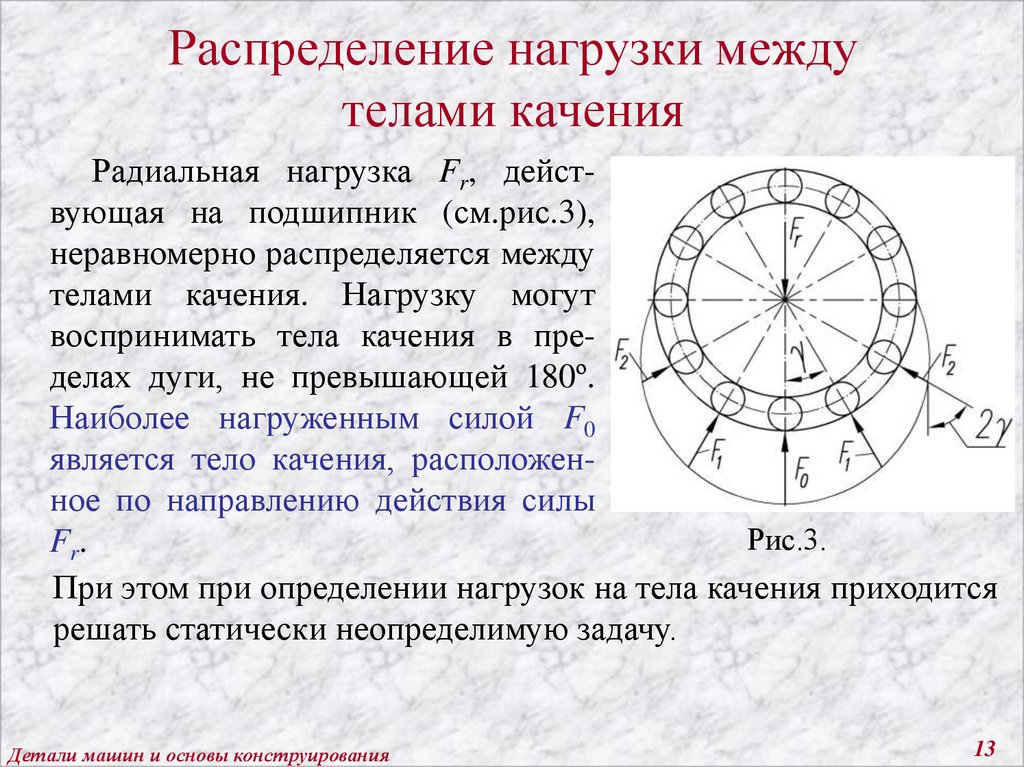

Распределение нагрузки междутелами качения

Радиальная нагрузка Fr, действующая на подшипник (см.рис.3),

неравномерно распределяется между

телами качения. Нагрузку могут

воспринимать тела качения в пределах дуги, не превышающей 180º.

Наиболее нагруженным силой F0

является тело качения, расположенное по направлению действия силы

Рис.3.

Fr.

При этом при определении нагрузок на тела качения приходится

решать статически неопределимую задачу.

Детали машин и основы конструирования

13

14.

Виды разрушения подшипниковОсновной причиной разрушения подшипников качения

при хорошей смазке и защите от попадания абразивных

частиц является усталостное выкрашивание рабочих

поверхностей колец и тел качения.

При действии ударных или больших статических

нагрузок на рабочих поверхностях колец и тел качения

появляются вмятины, остаточные деформации, происходит

бринеллирование.

Абразивное изнашивание наблюдается при недостаточной

защите подшипника от попадания абразивных частиц (вид

разрушения характерен для строительных, дорожных и

сельскохозяйственных машин).

Разрушение колец и сепараторов происходит обычно при

неправильной сборке-разборке подшипниковых узлов.

Детали машин и основы конструирования

14

15.

Смазка подшипников каченияСмазка предназначена:

- для уменьшения трения и износа трущихся поверхностей,

- повышения КПД,

- снижения контактных давлений,

- предохранения от коррозии,

- отвода тепла из зоны трения.

Для подшипников качения лучший вариант смазки –

масляный туман, при этом самый высокий КПД.

При избытке смазки КПД снижается. При жидкой смазке

её уровень не должен быть выше центра нижнего тела

качения подшипника.

Пластичную смазку рекомендуется закладывать, занимая

1/3 смазочной камеры, большее количество может привести

к пробою уплотнений.

Детали машин и основы конструирования

15

16.

Критерии расчета подшипниковОсновными видами расчета подшипников качения являются

расчет на долговечность по динамической грузоподъемности

для предотвращения усталостного выкрашивания и расчет на

статическую грузоподъемность с

целью исключения

пластических деформаций.

Динамическая грузоподъемность C – это нагрузка, которую

может выдержать подшипник до появления признаков

усталостного выкрашивания при 1 млн. оборотов внутреннего

кольца. Даётся в таблицах ГОСТа.

Статическая грузоподъемность C0 – это нагрузка, которую

может выдержать подшипник до появления признаков

бринеллирования. Даётся в таблицах ГОСТа.

Расчет по динамической грузоподъемности выполняют при

частоте вращения кольца подшипника n>1 мин-1, расчет по

статической грузоподъемности при n≤1 мин-1.

Если n=1…10 мин-1, то в расчете следует принять n=10 мин-1.

Детали машин и основы конструирования

16

17.

Расчет на долговечность подинамической грузоподъемности

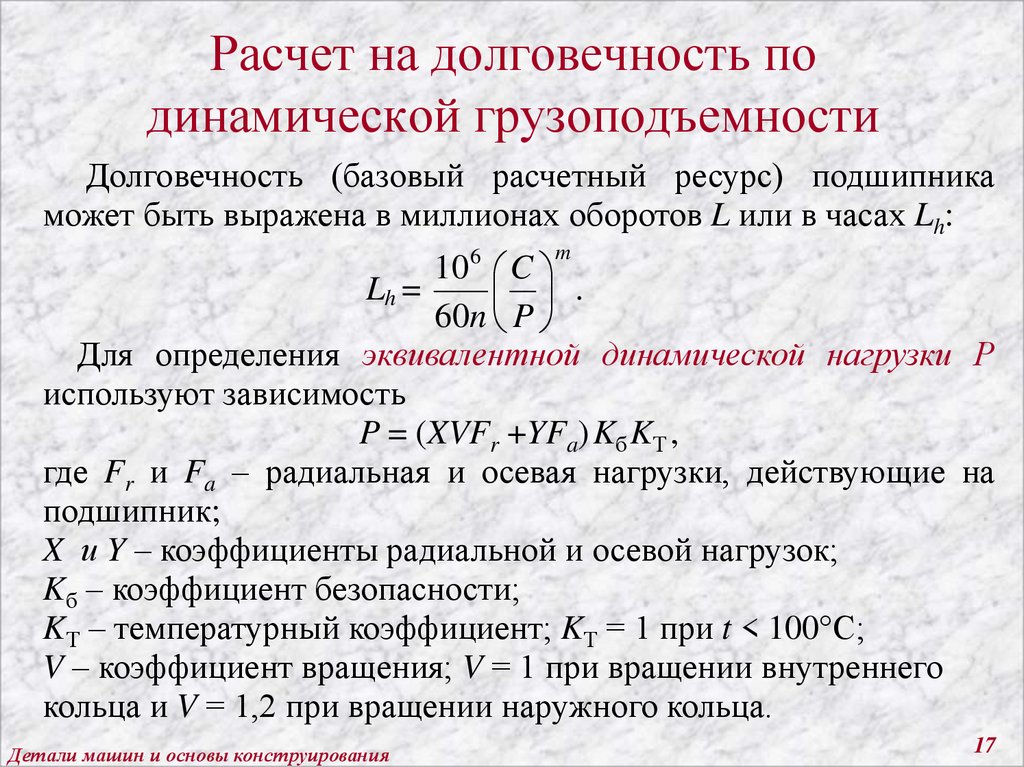

Долговечность (базовый расчетный ресурс) подшипника

может быть выражена в миллионах оборотов L или в часах Lh:

m

10 C

.

60n P

Для определения эквивалентной динамической нагрузки Р

используют зависимость

P = (XVFr +YFa) Kб KТ ,

где Fr и Fa – радиальная и осевая нагрузки, действующие на

подшипник;

X и Y – коэффициенты радиальной и осевой нагрузок;

Kб – коэффициент безопасности;

KТ – температурный коэффициент; KТ = 1 при t < 100°С;

V – коэффициент вращения; V = 1 при вращении внутреннего

кольца и V = 1,2 при вращении наружного кольца.

6

Lh =

Детали машин и основы конструирования

17

18.

Коэффициентырадиальной и осевой нагрузок

Коэффициенты X и Y зависят от типа подшипника и характера его нагружения. Для подшипников с короткими цилиндрическими роликами принимают X = 1, Y = 0. Для упорных подшипников принимают X = 0, Y = 1.

Для шариковых радиальных и радиально-упорных однорядных, а также для роликовых конических подшипников

коэффициенты нагрузки определяют по таблицам в

зависимости от отношения Fa / (VFr) и параметра осевого

нагружения e, также определяемого по таблицам.

Детали машин и основы конструирования

18

19.

Расчет подшипников по статическойгрузоподъёмности

Расчет по статической грузоподъёмности выполняют

при малых частотах вращения n<1 мин-1, а также для проверки подшипников, рассчитанных по динамической грузоподъёмности.

Расчёт сводится к проверке условия P0 ≤ C0,

где P0 – эквивалентная статическая нагрузка.

Величина P0 определяется по формуле

P0 = X0Fr+Y0Fa ≥ Fr,

где X0 и Y0 – коэффициенты радиальной и осевой нагрузок.

Детали машин и основы конструирования

19

20.

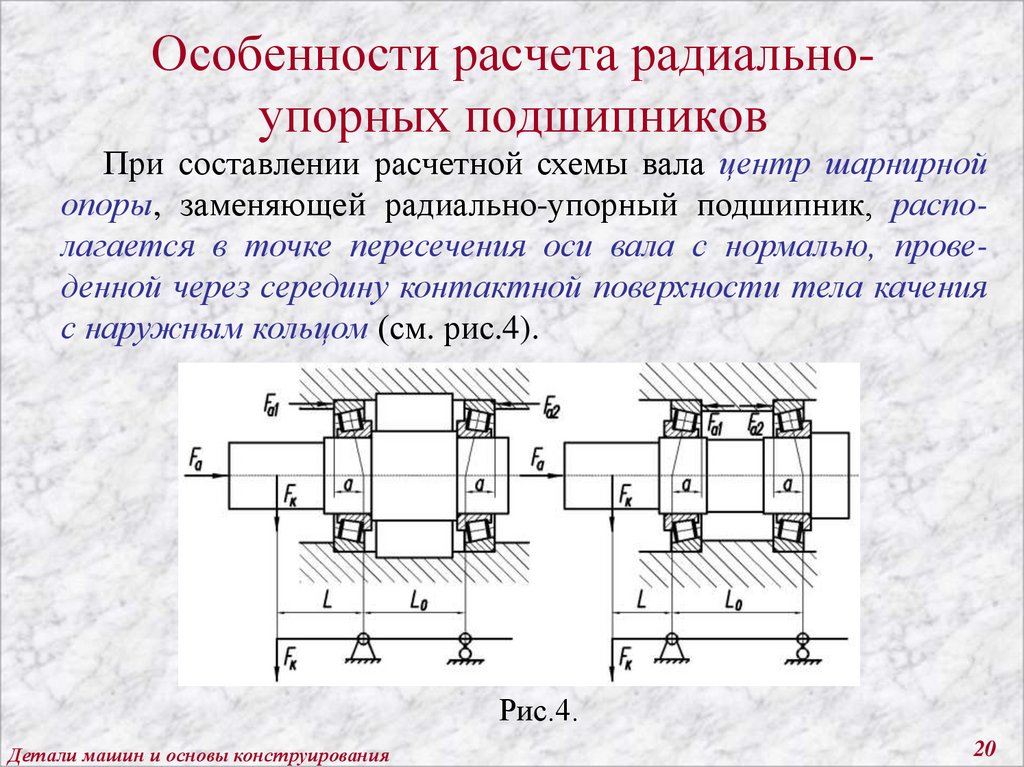

Особенности расчета радиальноупорных подшипниковПри составлении расчетной схемы вала центр шарнирной

опоры, заменяющей радиально-упорный подшипник, располагается в точке пересечения оси вала с нормалью, проведенной через середину контактной поверхности тела качения

с наружным кольцом (см. рис.4).

Рис.4.

Детали машин и основы конструирования

20

Механика

Механика