Похожие презентации:

Исследование после пожара конструкций из металлов и сплавов (тема № 5)

1. РАССЛЕДОВАНИЕ И ЭКСПЕРТИЗА ПОЖАРОВ Раздел 1. Методика установления очага пожара. Тема № 5. Лекция. «Исследование после пожара

САНКТ-ПЕТЕРБУРГСКИЙ УНИВЕРСИТЕТГОСУДАРСТВЕННОЙ ПРОТИВОПОЖАРНОЙ СЛУЖБЫ МЧС

РОССИИ

Кафедра исследования и экспертизы пожаров

РАССЛЕДОВАНИЕ И ЭКСПЕРТИЗА ПОЖАРОВ

Раздел 1. Методика установления очага пожара.

Тема № 5. Лекция. «Исследование после

пожара конструкций из металлов и

сплавов»

2. Учебные вопросы:

1. Классификация металлических изделий для

целей пожарно-технической экспертизы.

Физико-химические изменения, возникающие с

металлическими изделиями на пожаре.

2. Визуальные признаки термических

поражений на конструкциях из металлов и

сплавов.

3. Инструментальные методы и средства,

применяемые для исследования после пожара

металлических изделий.

3.

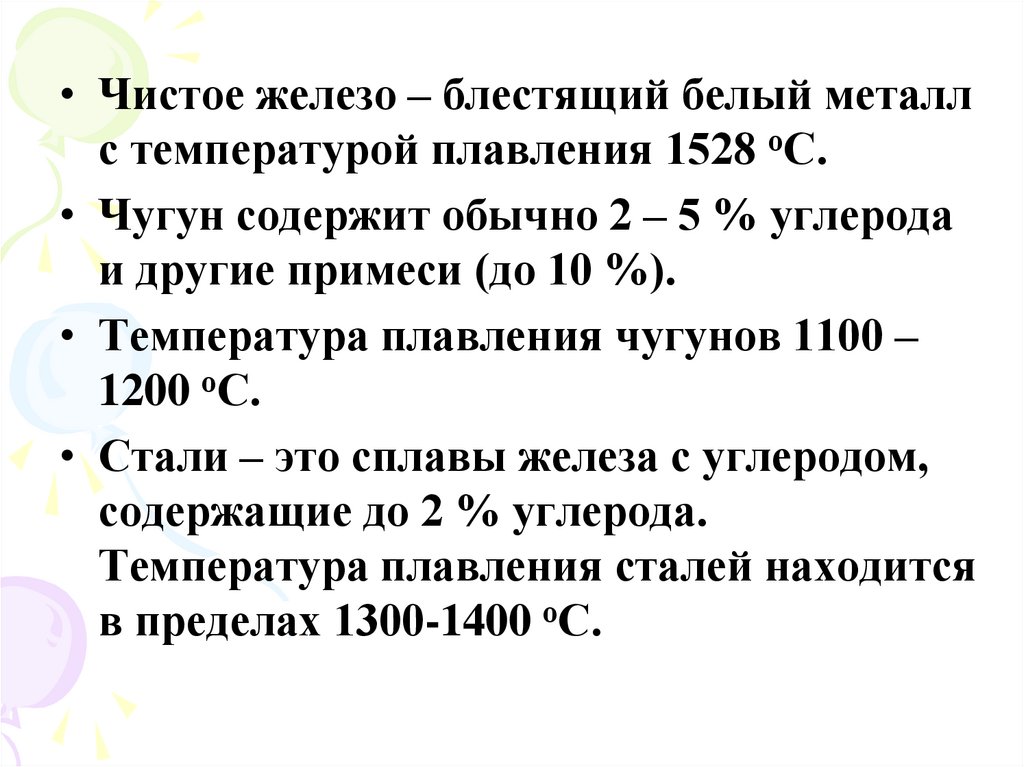

• Чистое железо – блестящий белый металлс температурой плавления 1528 оС.

• Чугун содержит обычно 2 – 5 % углерода

и другие примеси (до 10 %).

• Температура плавления чугунов 1100 –

1200 оС.

• Стали – это сплавы железа с углеродом,

содержащие до 2 % углерода.

Температура плавления сталей находится

в пределах 1300-1400 оС.

4.

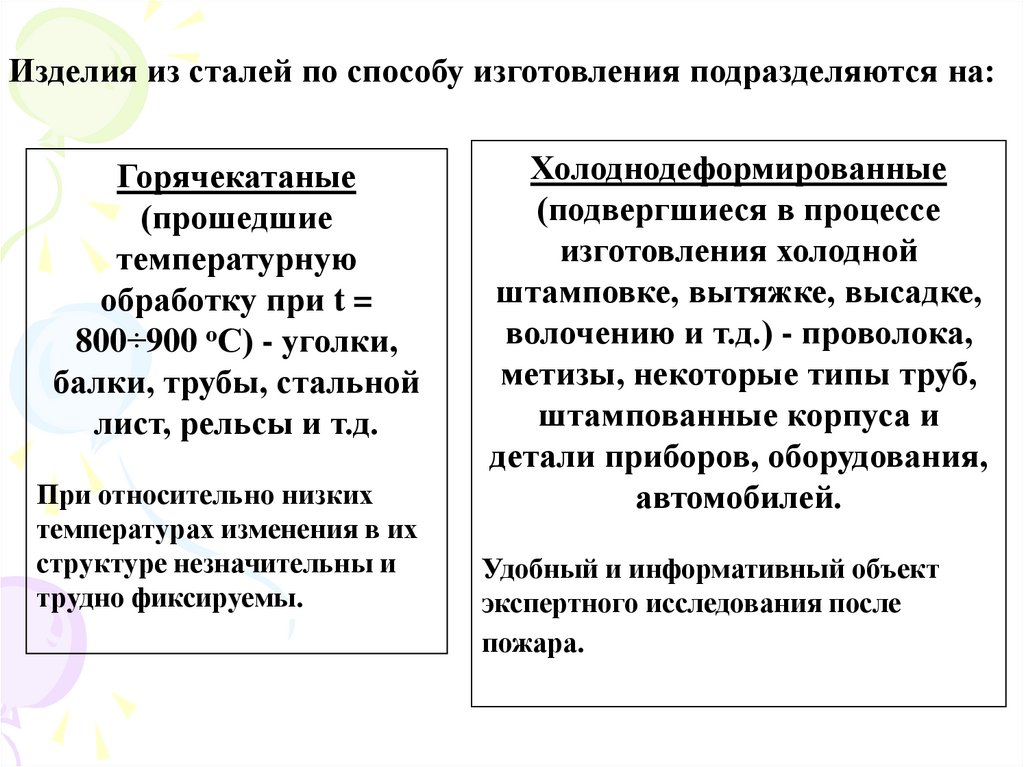

Изделия из сталей по способу изготовления подразделяются на:Горячекатаные

(прошедшие

температурную

обработку при t =

800÷900 оС) - уголки,

балки, трубы, стальной

лист, рельсы и т.д.

При относительно низких

температурах изменения в их

структуре незначительны и

трудно фиксируемы.

Холоднодеформированные

(подвергшиеся в процессе

изготовления холодной

штамповке, вытяжке, высадке,

волочению и т.д.) - проволока,

метизы, некоторые типы труб,

штампованные корпуса и

детали приборов, оборудования,

автомобилей.

Удобный и информативный объект

экспертного исследования после

пожара.

5.

• Чистая медь – тягучий вязкий металл светлорозового цвета. Температура плавления меди1083 оС.

• При температуре около 100 оС на поверхности

меди образуется пленка закиси меди красного

цвета (Cu2O).

• Важнейшие сплавы меди:

• латуни (сплавы с цинком),

• бронзы (сплавы с оловом),

• мельхиор (80 % меди и 20 % никеля) по

внешнему виду напоминает серебро.

• Температура плавления медных сплавов в

пределах 800-1040 оС.

6.

• Алюминий – серебристо-белый мягкийметалл с температурой плавления 660 оС.

• Сплавы алюминия, в отличие от чистого

металла, обладают большой

механической прочностью:

дюралюминий (3-5 % меди, 1 % магния,

0,5-0,8 % марганца)

• силумин (12-14 % кремния)

7. Последствия теплового воздействия на пожаре на металлы (сплавы) и конструкции из них:

деформациярасплавления и проплавления

горение

Визуальная

фиксация

образование окислов на

поверхности металла

структурные изменения,

сопровождающиеся изменением

физико-химических и

механических свойств

Инструментальные

исследования

8. 2. Визуальные признаки термических поражений на конструкциях из металлов и сплавов

• снижение прочности и заметные деформации устали наблюдаются при t > 300-350 оС,

• при 500-600 оС прочность углеродистой стали снижается

вдвое, 15-20 минутный нагрев может привести к

обрушению стальных конструкций.

• при 1000 оС прочность стали снижается в 10 раз

• t = 450-500 оС считается температурой потери

несущей способности стальных изделий.

• t = 250 оС - потеря несущей способности

конструкций из алюминиевых сплавов

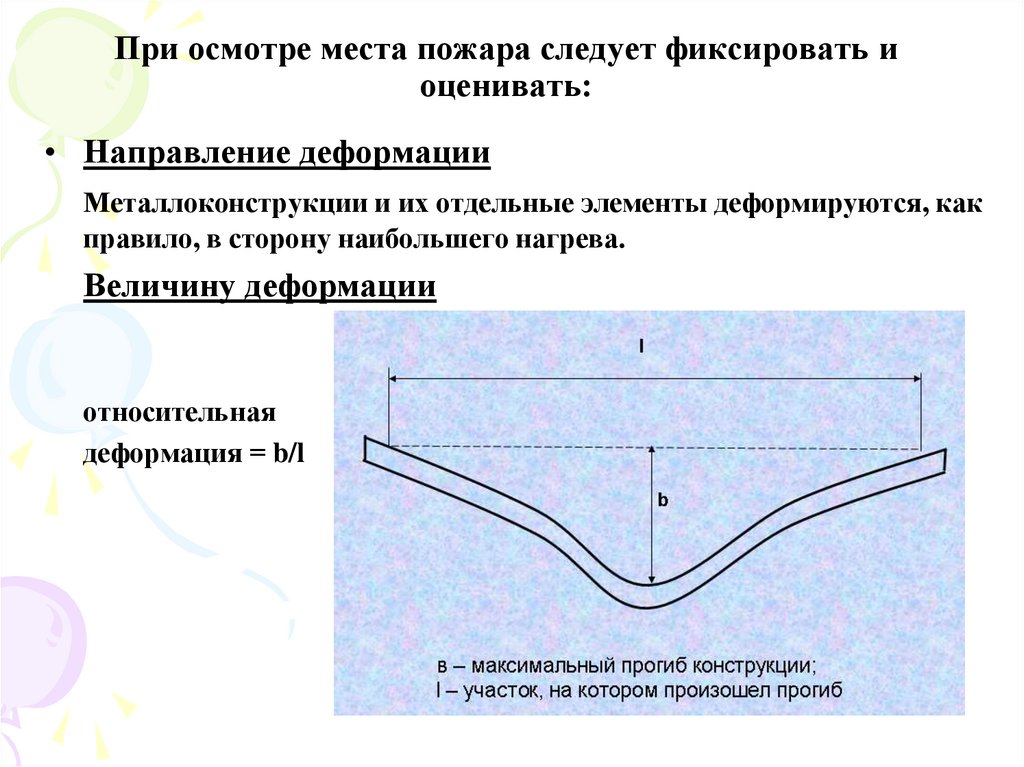

9. При осмотре места пожара следует фиксировать и оценивать:

• Направление деформацииМеталлоконструкции и их отдельные элементы деформируются, как

правило, в сторону наибольшего нагрева.

Величину деформации

относительная

деформация = b/l

10.

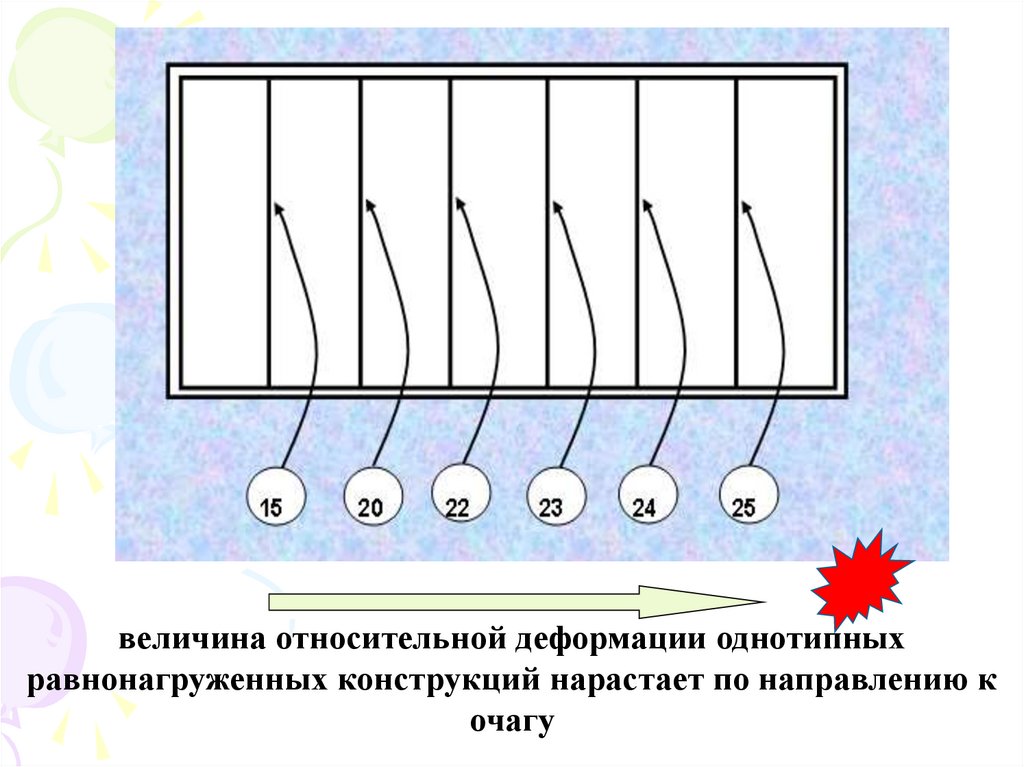

величина относительной деформации однотипныхравнонагруженных конструкций нарастает по направлению к

очагу

11. Механизм возникновения локальной деформации стальной конструкции

АБ

а) вид конструкции после пожара;

б) локальный нагрев конструкции конвективным

потоком от очага.

12.

13.

14.

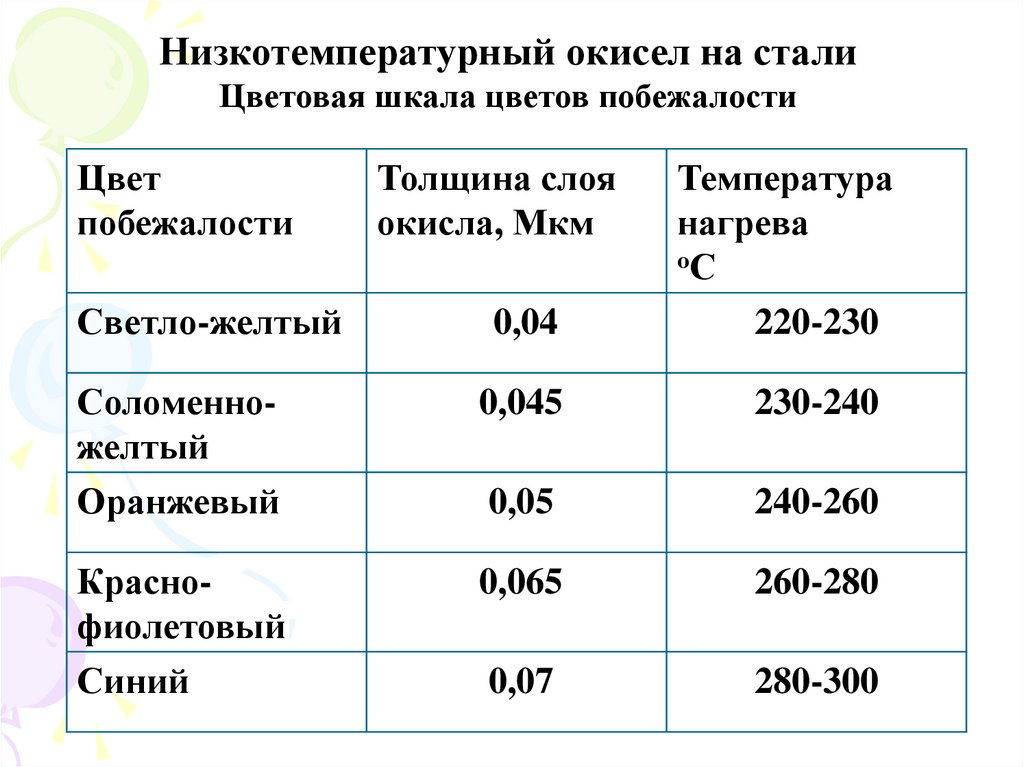

Низкотемпературный окисел на сталиЦветовая шкала цветов побежалости

Цвет

побежалости

Толщина слоя

окисла, Мкм

Светло-желтый

0,04

Температура

нагрева

оС

220-230

Соломенножелтый

Оранжевый

0,045

230-240

0,05

240-260

Краснофиолетовый

Синий

0,065

260-280

0,07

280-300

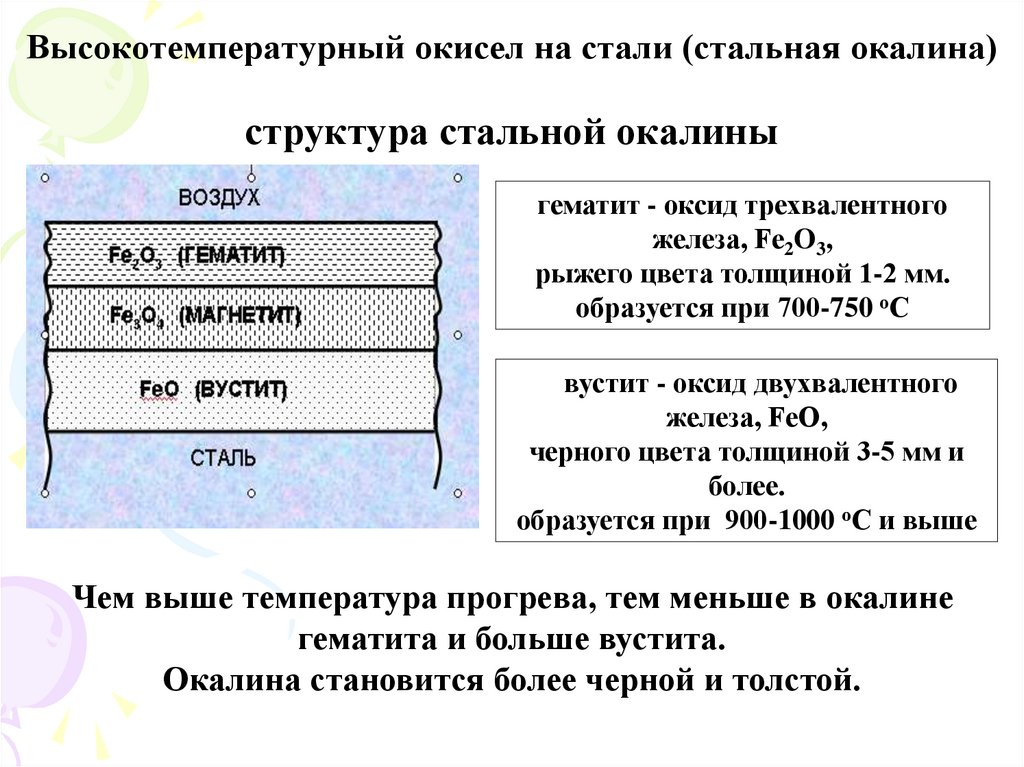

15. Высокотемпературный окисел на стали (стальная окалина)

структура стальной окалиныгематит - оксид трехвалентного

железа, Fe2O3,

рыжего цвета толщиной 1-2 мм.

образуется при 700-750 оС

вустит - оксид двухвалентного

железа, FeO,

черного цвета толщиной 3-5 мм и

более.

образуется при 900-1000 оС и выше

Чем выше температура прогрева, тем меньше в окалине

гематита и больше вустита.

Окалина становится более черной и толстой.

16. проплавления в металле могут возникнуть при температуре, ниже температуры плавления

1. Локальный нагрев тонкого стального изделия(листа, проволоки) может привести к

образованию слоя окалины, соизмеримого по

толщине с самим изделием. Затем окалина, может

выкрошиться, и на изделии образуется отверстие.

2. Растворение тугоплавкого металла в более

легкоплавком (стали или меди в алюминии).

3. Термитная реакция:

Fe2O3 + 2Al

Al2O3 + 2Fe + 847,8 кДж

17. Горение металлов Визуальными признаками горения металлов является разрушение конструкций в зоне горения. От выгоревшей детали

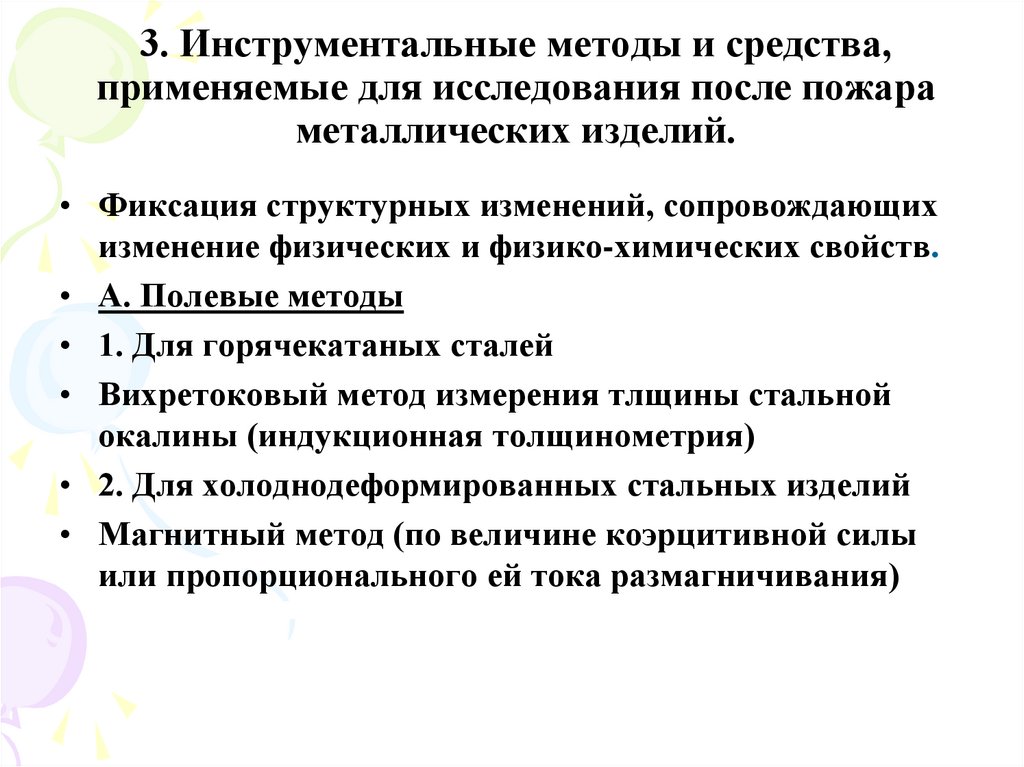

часто остается ажурный скелет.18. 3. Инструментальные методы и средства, применяемые для исследования после пожара металлических изделий.

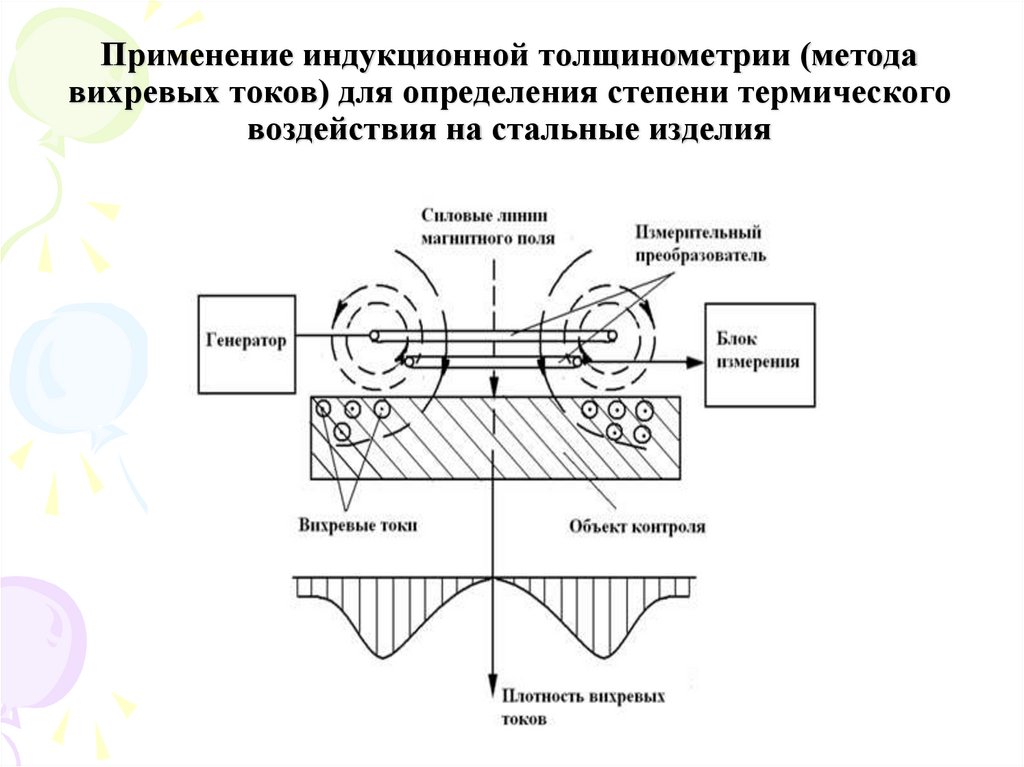

• Фиксация структурных изменений, сопровождающихизменение физических и физико-химических свойств.

• А. Полевые методы

• 1. Для горячекатаных сталей

• Вихретоковый метод измерения тлщины стальной

окалины (индукционная толщинометрия)

• 2. Для холоднодеформированных стальных изделий

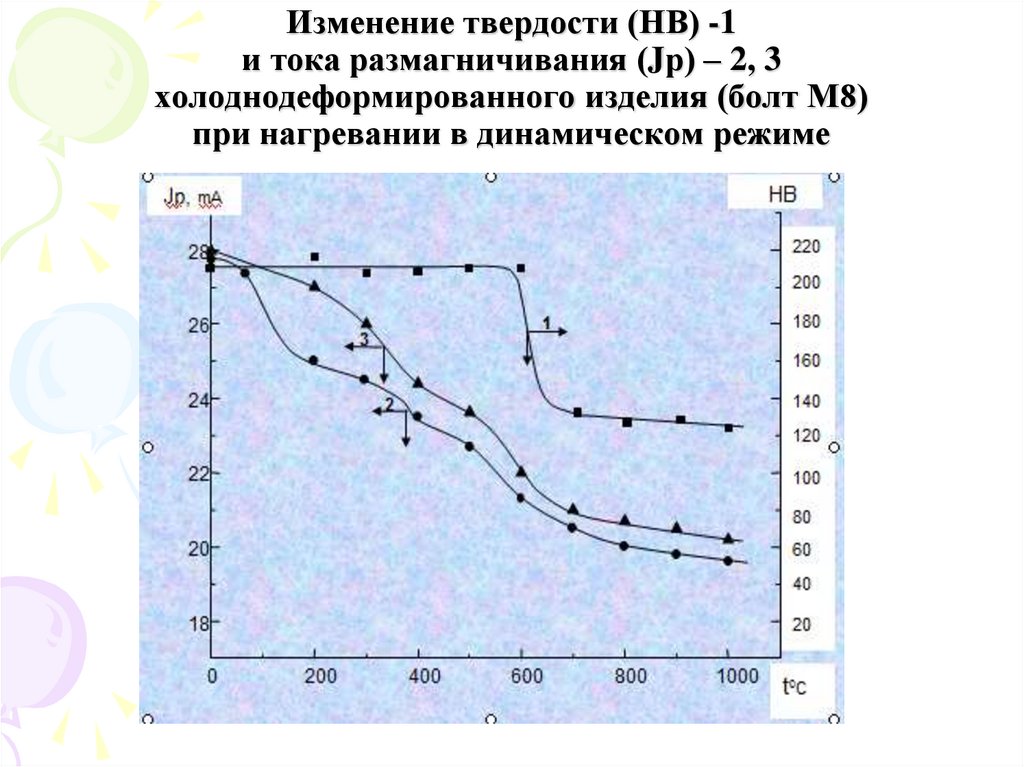

• Магнитный метод (по величине коэрцитивной силы

или пропорционального ей тока размагничивания)

19. Б. Лабораторные методы

• Для горячекатаных сталей• 1. Металлография.

• 2. Химический анализ стальной окалины (по

соотношению в пробе окалины двух- и трехвалентного

железа)

• 3. Рентгеноструктурный анализ стальной окалины –

РСА (по соотношению в пробе окалины вустита и

гематита)

• Для холоднодеформированных стальных

изделий

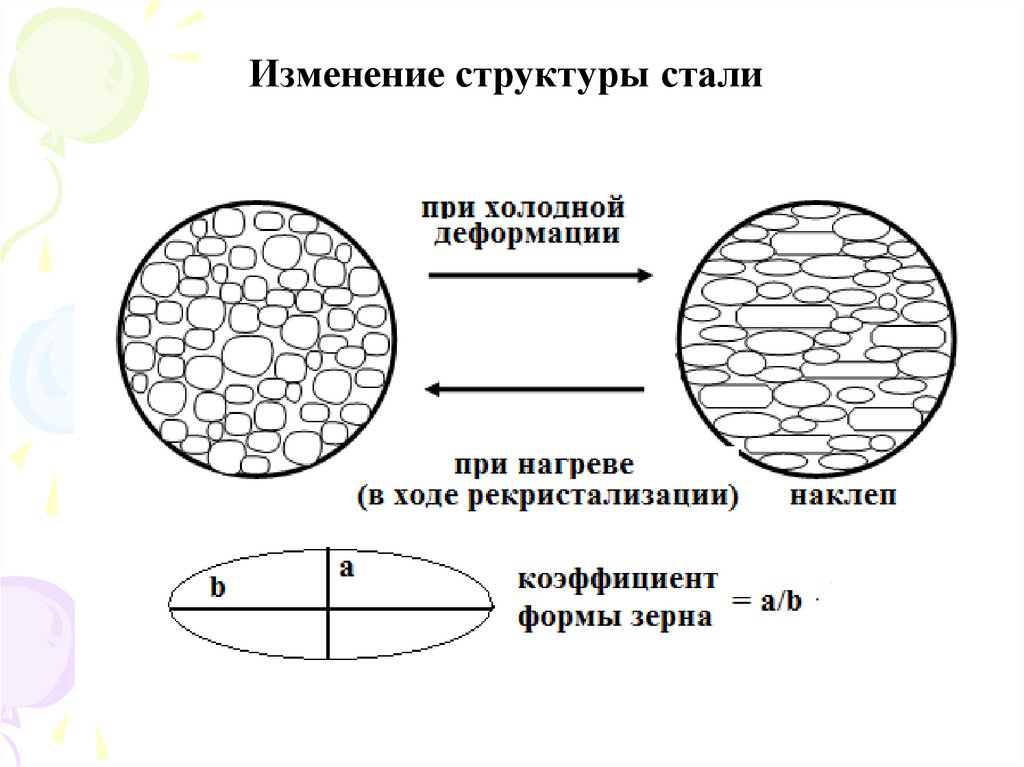

• 1. Количественная металлография (по коэффициенту

формы зерна)

• 2. Определение микротвердости

20. Применение индукционной толщинометрии (метода вихревых токов) для определения степени термического воздействия на стальные

изделия21. Изменение показаний установки в зависимости от температуры отжига образцов

22. Изменение твердости (НВ) -1 и тока размагничивания (Jр) – 2, 3 холоднодеформированного изделия (болт М8) при нагревании в

динамическом режиме23.

Фазовая диаграмма железо-углерод(1) железо переходит в

гранецентрированный аустенит

(2) при превышении содержания

углерода в поверхностном слое

2%, на поверхности железных

частиц появляется слой

расплавленного чугуна

(3) при медленном охлаждении

углерод может диффундировать

через металл, образуя сталь со

средним содержанием углерода

1,5-2%

(4) При падении температуры

ниже примерно 1000°С углерод

выделяется из раствора по

границам зерен в виде сетки

цементита

(5) при температуре ниже 727°С

происходит превращение

гранецентрированного аустенита с

образованием чередующихся слоев

цементита и низкоуглеродистого

объемно-центрированного феррита

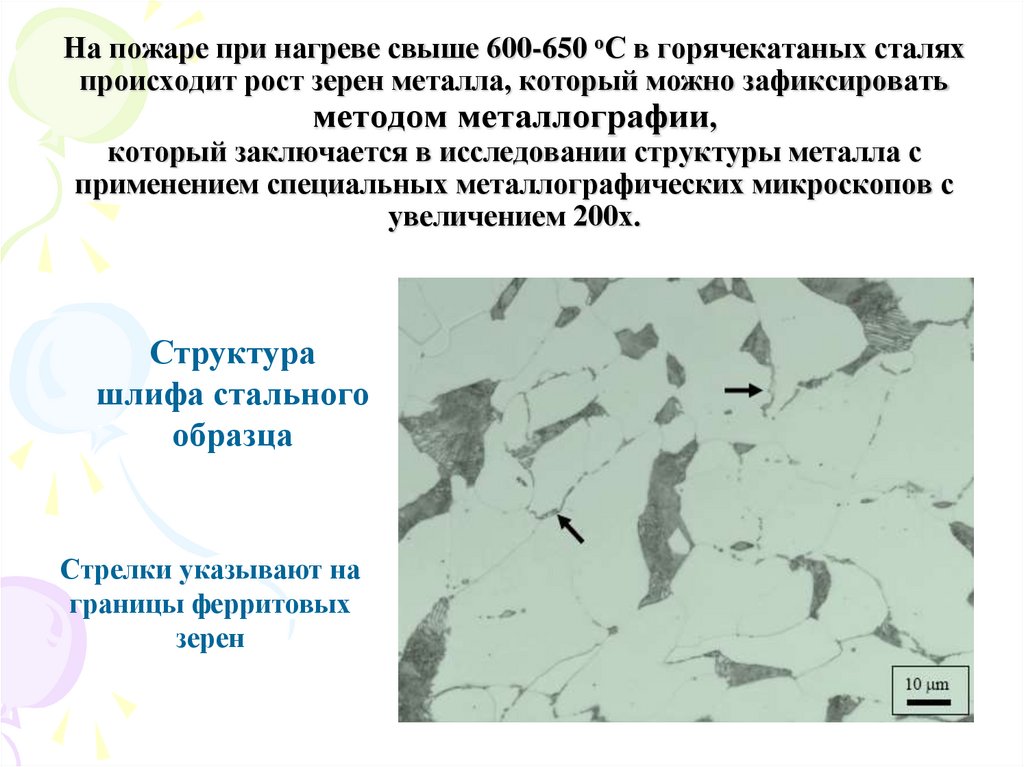

24. На пожаре при нагреве свыше 600-650 оС в горячекатаных сталях происходит рост зерен металла, который можно зафиксировать

методом металлографии,который заключается в исследовании структуры металла с

применением специальных металлографических микроскопов с

увеличением 200х.

Структура

шлифа стального

образца

Стрелки указывают на

границы ферритовых

зерен

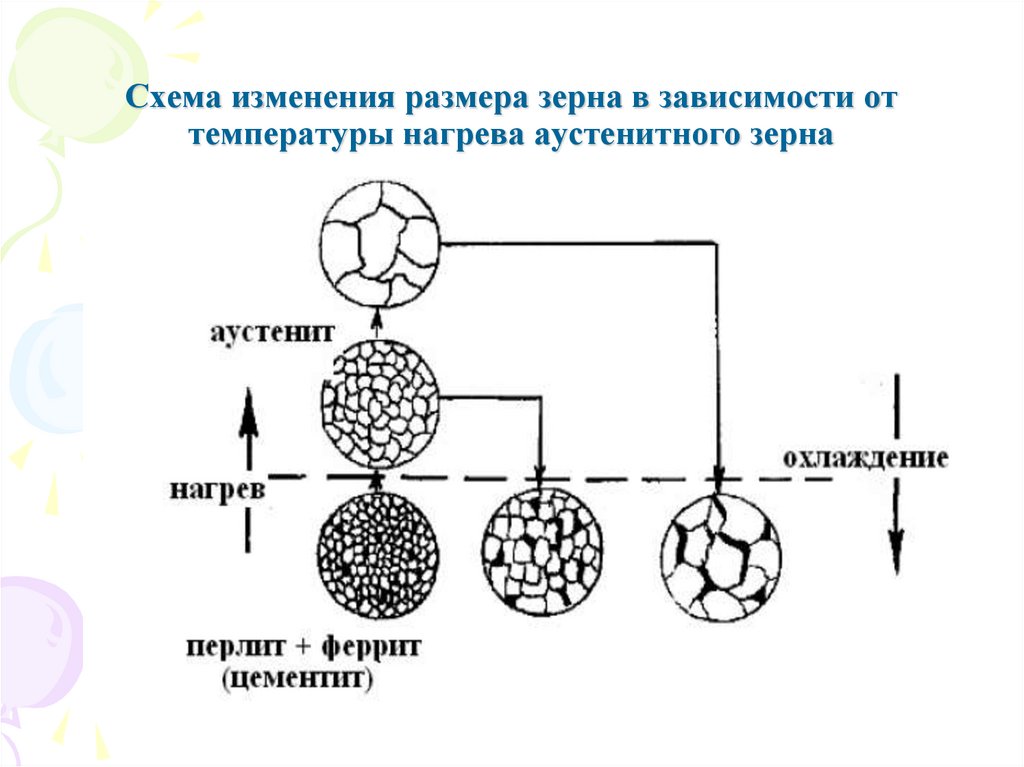

25. Схема изменения размера зерна в зависимости от температуры нагрева аустенитного зерна

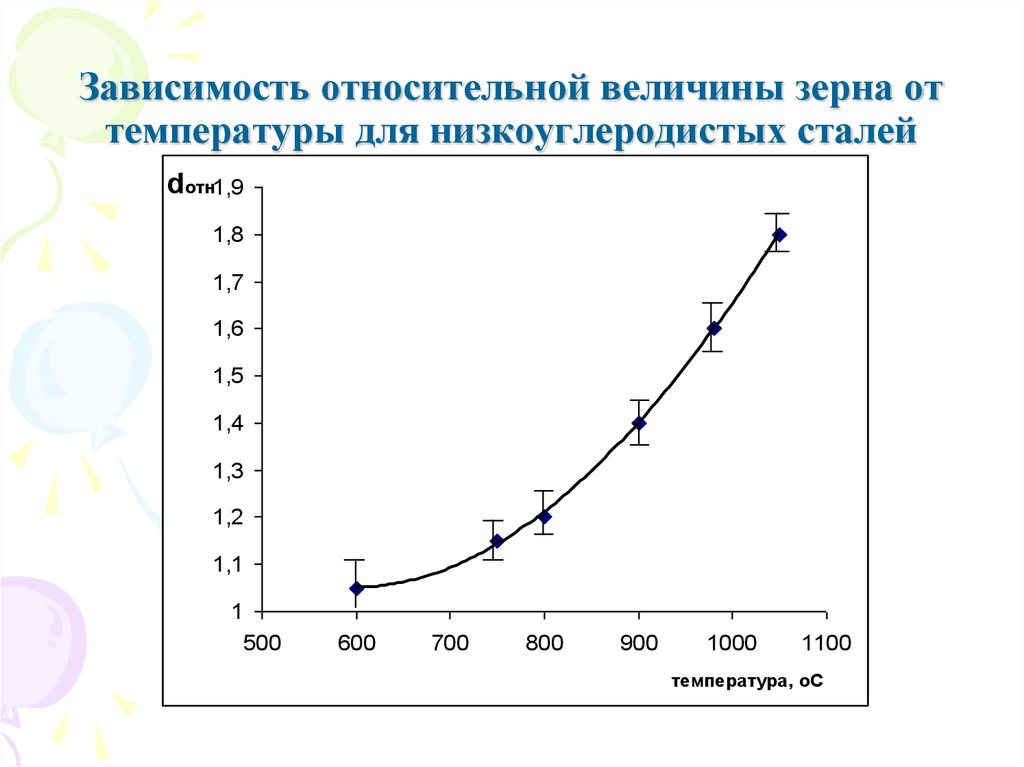

26. Зависимость относительной величины зерна от температуры для низкоуглеродистых сталей

dотн1,91,8

1,7

1,6

1,5

1,4

1,3

1,2

1,1

1

500

600

700

800

900

1000

1100

температура, оС

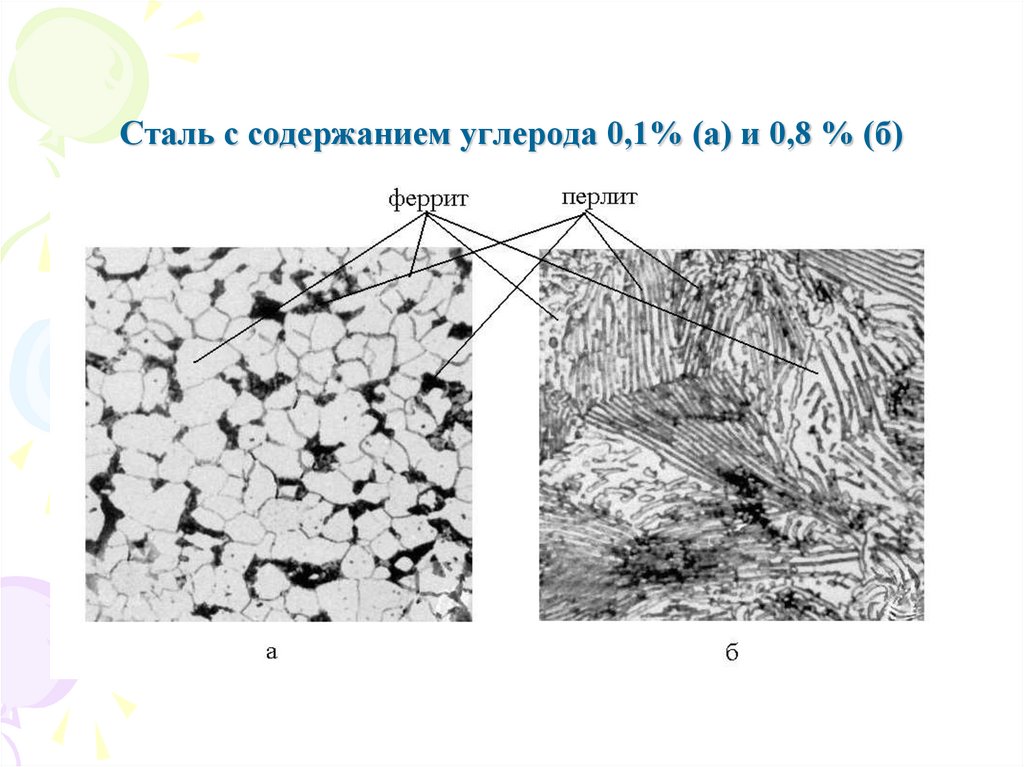

27. Сталь с содержанием углерода 0,1% (а) и 0,8 % (б)

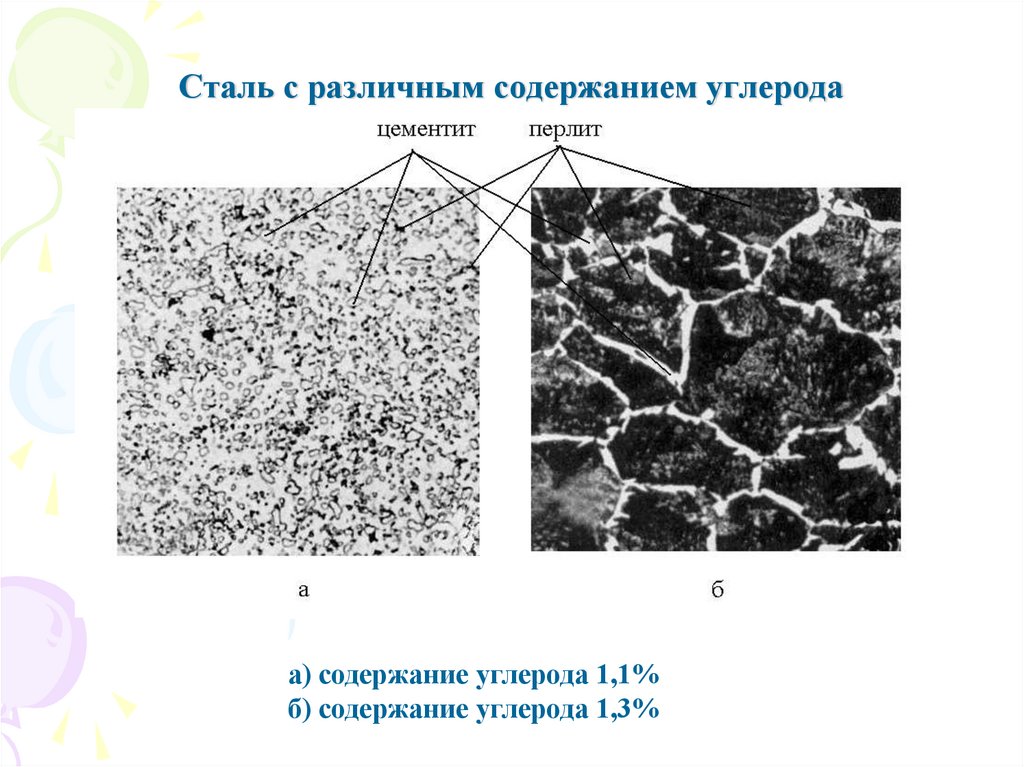

28. Сталь с различным содержанием углерода

а) содержание углерода 1,1%б) содержание углерода 1,3%

29. Структура серого чугуна

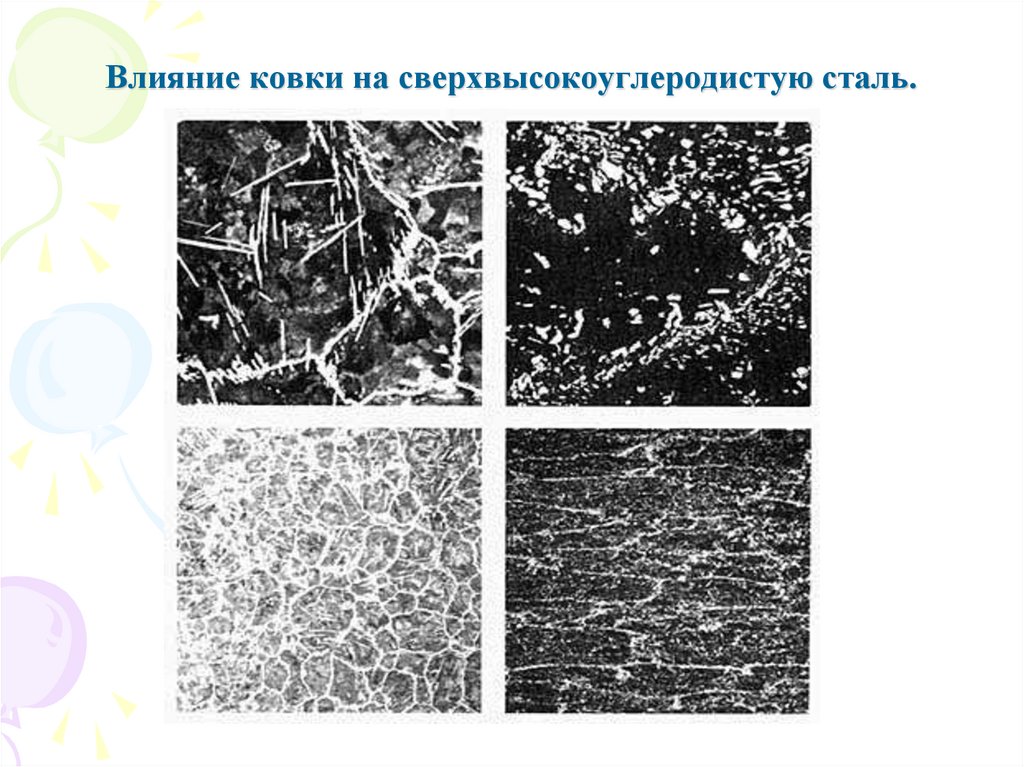

30. Влияние ковки на сверхвысокоуглеродистую сталь.

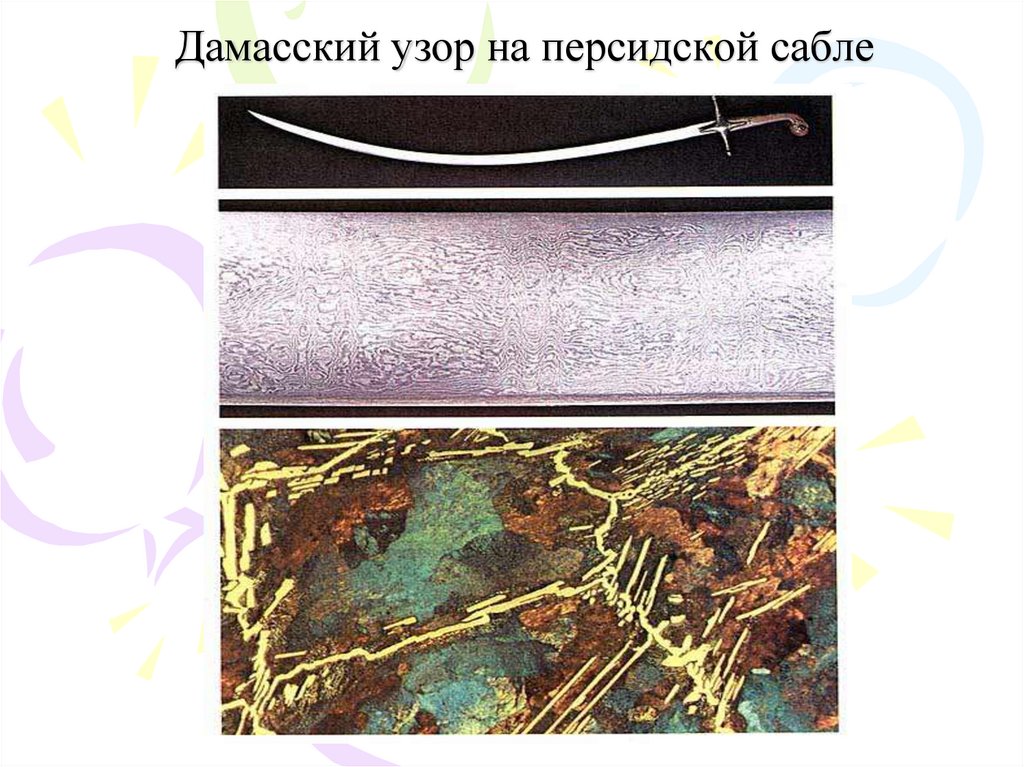

31. Дамасский узор на персидской сабле

32. Изменение структуры стали

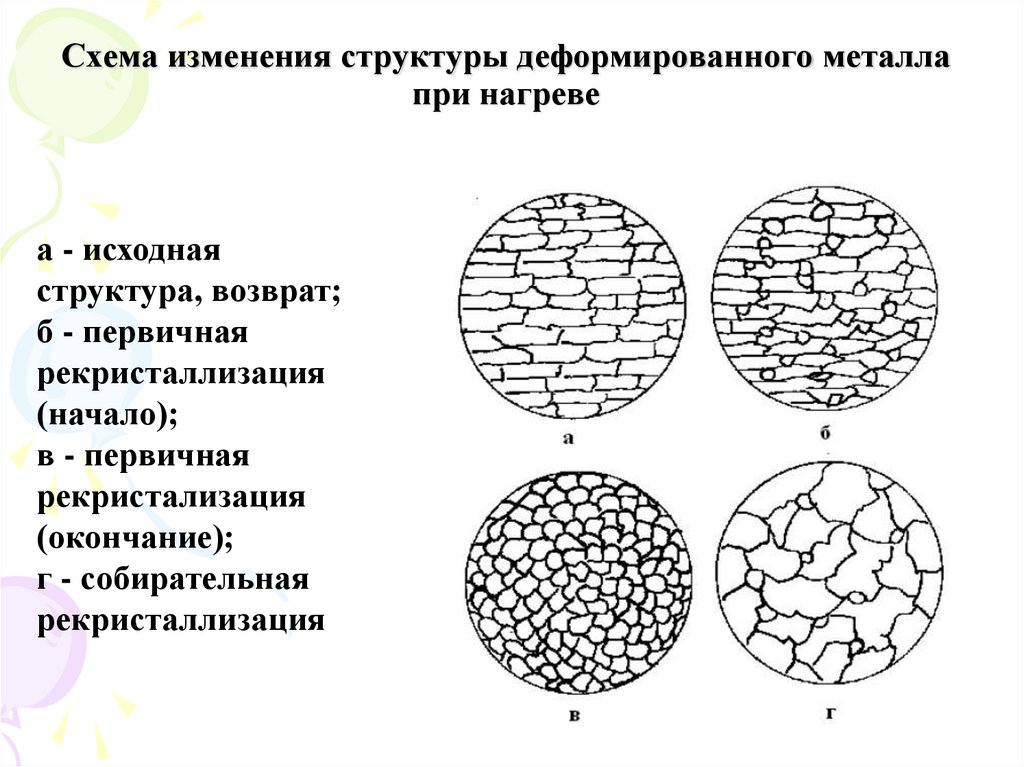

33. Схема изменения структуры деформированного металла при нагреве

а - исходнаяструктура, возврат;

б - первичная

рекристаллизация

(начало);

в - первичная

рекристализация

(окончание);

г - собирательная

рекристаллизация

Химия

Химия